Устройство и работа: Тормозная система автомобиля. Устройство тормозов дисковых

Дисковая система тормозов. Дисковые тормоза

| _____________________________________________________________________________________________________________________ |

Не многие знают, но дисковые тормоза были изобретены первыми. Прототипом послужил механизм торможения карет и конных упряжек. Именно на них стали устанавливаться первые дисковые тормоза. Представляли они собой деревянные «башмаки», которые системой рычагов прижимались к ободу колеса и в случае необходимости, тормозили его. Потом на них стали устанавливаться кожаные накладки, для увеличения срока службы и т.д. Как ни странно, но барабанные тормоза, получили широкое распространение и обогнали дисковые на десятилетия. И только благодаря появлению мощных двигателей ДВС в середине 50-х, понадобилась недорогая, эффективная и простая система тормозов, коей и стали дисковые тормоза.

Дисковая тормозная система, как и любая другая, предназначена для изменения скорости движения автомобиля. В состав системы входит:

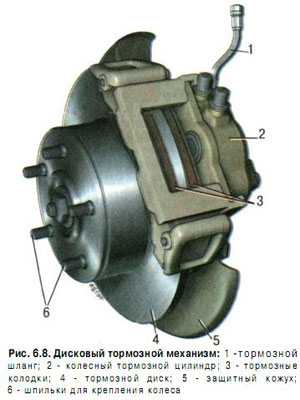

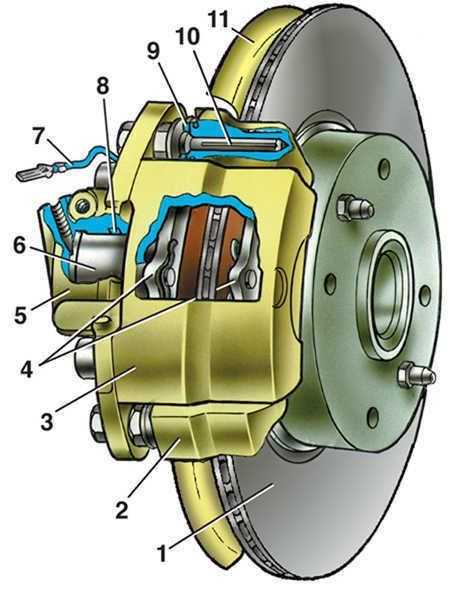

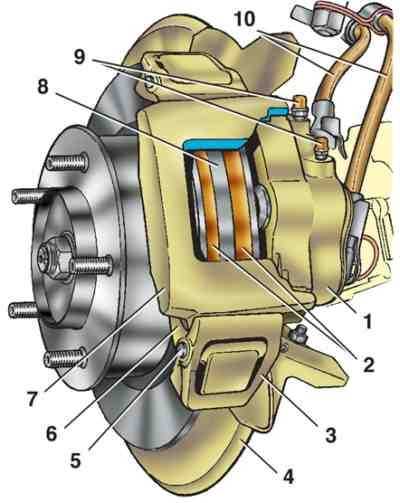

- Тормозной диск, устанавливается на ступицу колеса и прижимается к ней гайками или болтами колес. Для лучшей вентиляции и отвода тепла при торможении, имеет вентиляционные отверстия. Диск считается само очищаемым, так как тормозные колодки не дают скапливаться на поверхности диска грязи и др.

- Суппорт, представляющий собой чугунный корпус, состоящий из двух половин, из которых одна крепиться жестко, а вторая двигается, относительно ее в горизонтальной плоскости. Для крепления двух половин применяются направляющие втулки (для современных дисковых тормозов). Более старый вариант суппортов, состоял из одного неподвижного корпуса.

- Тормозной цилиндр(ы) – устройство, состоящее из корпуса, внутри которого находится подвижный поршень. На поршень одета уплотнительная манжета, изготовленная из масло-бензо стойкой резины. На корпусе установлен спускной штуцер, для удаления скопившегося воздуха, при прокачке тормозов.

- Тормозные колодки – это металлические пластины, на которые закреплены фрикционные накладки, изготовленные из не горящего, плотного и устойчивого к стиранию материала, например производных из асбеста. Устанавливаются в корпус суппорта, по обеим сторонам тормозного диска.

Общим для разных тормозных систем являются главный гидравлический цилиндр, тормозные трубки, вакуумный или электроусилитель тормозов и систем дополнительной активной безопасности – ABS, ESP и др.

Процесс торможения происходит следующим образом: водитель нажимает на педаль тормоза, главный гидравлический цилиндр создает давление в тормозных трубках. Давление тормозной жидкости приводит в действие поршень тормозного цилиндра. Поршень нажимает на тормозную колодку, которая прижимается к тормозному диску, в это же время действует сила в противоположном направлении, что заставляет вторую половину суппорта с тормозной колодкой прижиматься к другой стороне диска. Таким образом, диск, зажатый между тормозными колодками, начинает уменьшать скорость. Соответственно и колесный диск начинает тормозиться.

После отпускания педали тормоза, давление пропадает, но вернуть поршень в исходное положение, позволяет мелкая вибрация диска, во время движения. Если диск будет иметь кривизну, то и поршни «утопятся» глубже, это приведет к тому, что при последующем нажатии на педаль, ее нужно нажать несколько раз, что бы подвести колодки к диску. Соответственно эффективность тормозов снижается.

Колодки находятся на минимальном расстоянии от поверхности диска и для их удержания, применяются стопорные пластины или пружины, реже штифты, которые служат одновременно и «успокоителями» тормозных колодок.

Более старый вариант дисковых тормозов, у которых применялись два и более тормозного цилиндра, считались не очень надежными. И если в более поздних моделях «Жигулей» устанавливались два цилиндра, которые толкали каждый свою колодку, то у «Москвича» их было четыре на каждый суппорт. Комментарии, как говорится, излишни…

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ: _____________________________________________________________________________________________________________________ |

autoustroistvo.ru

Как устроены дисковые тормоза в автомобиле?

Главной задачей дискового механизма торможения является перемена скорости при передвижении машины или же ее полной остановки. К тому же, благодаря этому механизму при необходимости обеспечивается длительная остановка авто в одном положении. Сегодня мы немного подробнее обсудим дисковый механизм торможения автомобиля. Итак, в представленной статье мы ответим на такие довольно распространенные вопросы:

- Что такое дисковые тормоза и для чего они служат?

- Конструкция дисковых тормозов автомобиля;

- Чем особенно устройство механизма дисковых тормозов;

- Основные достоинства и недостатки.

Основная информация

Дисковые тормоза являются одними из самых распространенных и проверенных временем устройств. Как и все остальные типы тормозных механизмов, такие тормоза обеспечивают перемену скорости передвижения машины. Устройство дисковой системы торможения автомобиля включает в себя такие основные элементы:

- Суппорт. Это устройство имеет вид чугунного корпуса, который состоит из 2 частей, причем одна из них закрепляется немного легче другой. Для скрепления двух частей дисковых тормозов используются направляющие втулки;

- Диск, располагается на ступице машинных колес и прижимается к нему при помощи болтиков и гаек. Для произведения лучшего вентилирования, а также охлаждения в момент остановки, применяются вентилируемые отверстия. Тормозной диск имеет функцию самоочищения, потому как колодки тормозов не позволяют накапливаться на дисках грязи;

- Колодки тормозов, которые имеют вид металлических пластин. На этих пластинках закрепляются фрикционные накладки, которые изготовляются устойчивого к трениям материала. Они размещаются в корпусе суппорта, с обеих сторон дисков;

- Цилиндры. Это устройства, которые состоят из корпуса, а в нем располагается подвижный поршень. На поршне устанавливается манжета, которая изготавливается из бензиново-масляной резины. На корпус устанавливается штуцер спуска, который удаляет накопившийся воздух, в момент прокачивания тормозов.

Основные особенности

Благодаря свободному циркулированию воздуха, который накапливается между тормозными колодками и дисками, дисковые тормоза намного быстрее охлаждаются, по сравнению с остальными системами торможения автомобиля. Представленный механизм имеет функцию самоочищения, что позволяет им самостоятельно очищаться от накопленной грязи. Но, несмотря на это грязь все же может попадать на контакты колодки с диском, а это может привести к царапанию диска, а значит, снизится его эффективность. Из-за этого владельцу автомобиля все-таки рано или поздно нужно будет произвести замену тормозных дисков и колодок.

К тому же, небольшой размер колодок приведет к увеличению необходимого сопротивления, которое обязано возникать на них, для того чтобы выполнить остановку автомобиля. Таким образом, увеличится давление в системе торможения и быстрому изнашиванию колодок, потому как они являются расходными материалами. Из-за высокого уровня температуры, до которой разогревается диск в момент произведения остановки автомобиля, происходит увеличение требований к составу и термо-устойчивости тормозной жидкости, а это обязательно сказывается на стоимости представленного устройства. Также в момент установки привода стояночной системы торможения на дисковый механизм довольно часто возникают различные проблемы. Как вы видите на особенности механизма торможения сильно влияет его устройство.

Похожие статьи:

autodont.ru

Принцип действия дисковых тормозов

Тормозная система

Общие сведения

Главный тормозной цилиндр

Главный тормозной цилиндр предназначен для использования в тормозной системе с диагональным разделением контуров. В главном тормозном цилиндре имеются два поршня, по одному на каждый контур, и он оборудован датчиком низкого уровня тормозной жидкости и регулятором давления.

Принцип действия дисковых тормозов

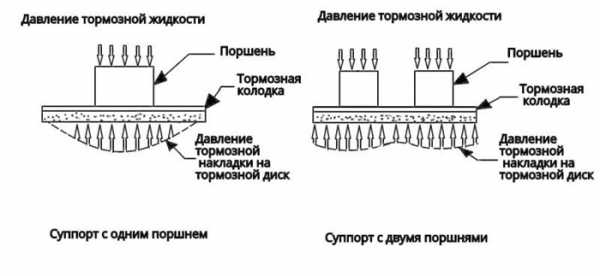

При нажатии на педаль тормоза давление жидкости распределяется равномерно между поршнем и дном тормозного цилиндра. Давление, приложенное к поршню, передается к цилиндру суппорта и прижимает тормозную колодку к внутренней поверхности тормозного диска. Давление, прилагаемое к дну тормозного цилиндра суппорта, заставляет суппорт скользить и перемещаться на направляющих пальцах. Поскольку суппорт передвигается как единое целое, внешняя часть суппорта начинает давить на внешнюю тормозную колодку, прижимая ее к внешней поверхности тормозного диска. По мере увеличения давления сила, с которой колодки прижимают тормозные накладки к тормозному диску, увеличивается, что приводит к остановке автомобиля. После освобождения педали тормоза давление в тормозном трубопроводе уменьшается, и за счет упругости уплотнительного кольца, находящегося в канавке, поршень немного отходит назад, что приводит к уменьшению тормозного усилия, прикладываемого к тормозному диску. Износ накладок тормозных колодок автоматически компенсируется перемещением суппорта.

Барабанные тормоза

Тормозной механизм задних колес барабанного типа с ведущей и ведомой тормозными колодками. При такой конструкции тормозов верхняя стяжная пружина прижимает обе тормозные колодки к рабочему тормозному цилиндру, а нижняя стяжная пружина прижимает их к неподвижному упору. При нажатии на педаль тормоза поршень рабочего тормозного цилиндра прижимает обе тормозные колодки к внутренней поверхности тормозного барабана. Сила трения создает крутящий момент, который при движении автомобиля вперед, еще сильнее прижимает ведущую колодку к тормозному барабану.

При движении автомобиля назад аналогичный эффект происходит с ведомой тормозной колодкой. При такой конструкции тормоза происходит автоматическая регулировка зазора после отпускания педали тормоза. Кроме того, при такой конструкции тормозные накладки ведущей колодки обычно изнашиваются быстрее, чем у ведомой колодки. Если тормоза эксплуатировались, то менять колодки местами недопустимо, так как при этом эффект автоматического увеличения тормозного усилия может нарушиться, что приведет к увеличенному ходу педали тормоза.

Регулятор давления

Клапаны регулятора давления ограничивают давление, передаваемое на рабочие цилиндры тормозов задних колес после того, как давление на главном тормозном цилиндре достигнет определенной величины. Они необходимы для регулирования давления в цилиндрах задних тормозов относительно нагрузки на заднюю ось. Такие регуляторы обычно используются в тормозной системе, использующей комбинацию дискового и барабанного тормозов.

Датчик аварийного уровня тормозной жидкости

Главный тормозной цилиндр снабжен датчиком аварийного уровня тормозной жидкости. При понижении уровня тормозной жидкости этот датчик включает контрольную лампу в комбинации приборов. После устранения причины лампа гаснет.

Проверка и определение неисправностей

Проверка тормозной системы

Работоспособность тормозной системы проверяют на сухом, чистом и относительно гладком и ровном участке дороги. Проверку действительной эффективности работы тормозов невозможно провести при мокром, грязном, скользком состоянии дорожного покрытия, когда шины имеют неодинаковое сцепление с дорожным полотном. Проверка тормозов даст неправильные результаты также и в том случае, если имеется уклон дороги, так как вес автомобиля неравномерно распределен между колесами, или при неровной поверхности, когда колеса прыгают по поверхности. Проверьте эффективность торможения при различных скоростях движения автомобиля, при легком и сильном нажатии на педаль тормоза, однако, избегайте заклинивания тормозов и скольжения шин. Заклинивание тормозов и скольжение шин не являются признаком хорошей эффективности торможения, т.к. при вращении колес тормозной путь будет короче, чем когда колеса заблокированы. Сила трения между шинами и дорожным покрытием больше, если они вращаются, но сильно заторможены. Конструкция тормозной системы предотвращает заклинивание тормозов, за исключением очень резкого торможения.

Это сделано потому, что наименьший тормозной путь и лучшая управляемость автомобиля достигается тогда, когда не происходит блокирования тормозов. При резком торможении автомобиля возможно ощущение больших усилий, прикладываемых к тормозной педали.

Факторы, влияющие на работу тормозов

1. Шины.

Неодинаковая поверхность контакта и сила сцепления шин с дорожным покрытием приводят к неравномерному торможению, а рисунки протектора на левой и правой шинах должны быть примерно одинаково изношены.

2. Загрузка автомобиля.

При неравномерной загрузке автомобиля для торможения колес с большей нагрузкой требуется большее усилие. Тяжело груженый автомобиль требует приложения большего усилия к тормозам.

3. Регулировка колес.

Плохая регулировка колес, в особенности излишний развал или схождение, приводят к неравномерному торможению.

Контрольная лампа тормозной системы

Тормозная система автомобиля оборудована контрольной лампой, расположенной в комбинации приборов. Если ключ зажигания находится в положении Start, контрольная лампа тормозной системы должна гореть. При возврате ключа зажигания в положение Run лампа должна погаснуть. Следующие причины приводят к загоранию контрольной лампы Brake тормозной системы.

1. Включенный стояночный тормоз. Если стояночный тормоз включен, и ключ зажигания находится в положении On, контрольная лампа должна гореть.

2. Низкий уровень тормозной жидкости. Низкий уровень жидкости в бачке главного тормозного цилиндра приводит к загоранию контрольной лампы Brake.

Утечки в тормозной системе

При двигателе, работающем на частоте вращения холостого хода, и рычаге переключения передач, находящемся в нейтральном положении, нажмите и удерживайте с постоянным усилием педаль тормоза в нажатом состоянии. Если педаль начинает проваливаться, это говорит о возможной утечке в тормозной системе. Для подтверждения этого предположения осмотрите тормозную систему. Проверьте уровень жидкости в бачке главного тормозного цилиндра. Небольшое понижение уровня жидкости в бачке главного тормозного цилиндра может быть результатом большого износа тормозных колодок, резкое понижение уровня тормозной жидкости свидетельствует о наличии утечек в тормозной системе. Негерметичности в тормозной системе могут быть как внешние, так и внутренние. При проверке тормозной системы небольшие утечки могут быть не обнаружены. Если уровень жидкости в бачке главного тормозного цилиндра нормальный, проверьте длину штока вакуумного усилителя. Если длина не отрегулирована, отрегулируйте или замените шток. Проверьте регулировки гидравлического и стояночного тормозов.

Обслуживание тормозной системы на автомобиле

Датчик стоп-сигнала

При замене датчика стоп-сигнала не увеличивайте длину толкателя для регулировки датчика. Длина толкателя регулируется в соответствии с другими требованиями. См. главу «Вакуумный усилитель тормозов».

ПРЕДУПРЕЖДЕНИЕ

Если для регулировки работы датчика стоп-сигнала использовать регулировку длины толкателя педали тормоза, то толкатель может выпасть, что приведет к полному отказу гидравлического привода тормозной системы.

Для регулировки датчика стоп-сигнала конструкцией датчика предусмотрена собственная пошаговая регулировка. Регулировка датчика должна быть произведена во время его установки.

Снятие

1. Отсоедините провод от отрицательной клеммы аккумуляторной батареи.

2. Снимите декоративную панель.

3. Отсоедините разъем от датчика стоп-сигнала.

4. Снимите датчик стоп-сигнала. Проверните датчик на 90° и извлеките из кронштейна.

Установка

1. Установите датчик стоп-сигнала в кронштейн, поверните на 90° для фиксации.

2. Подсоедините разъем датчика стоп-сигнала.

ПРЕДУПРЕЖДЕНИЕ

Не регулируйте работу датчика стоп-сигнала с помощью регулировки длины толкателя.

Регулировка

Нажмите педаль тормоза и вытяните толкатель датчика на максимальную длину. Отпустите педаль тормоза. Датчик стоп-сигнала теперь отрегулирован.

3. Установите декоративную панель.

4. Подсоедините провод к отрицательной клемме аккумуляторной батареи.

Проверка

Проверьте правильность работы датчика стоп-сигнала. При необходимости повторите регулировку.

ПРИМЕЧАНИЕ

Не используйте жидкости, содержащие нефтепродукты. Не используйте для хранения тормозной жидкости емкости, в которых хранились жидкости на основе нефтепродуктов, или емкости, содержащие остатки воды. Жидкости на основе нефтепродуктов приводят к набуханию и нарушению формы резиновых деталей гидравлического привода тормозной системы. Попадание воды в тормозную жидкость приводит к понижению температуры ее кипения, держите все емкости с тормозной жидкостью закрытыми для предотвращения ее загрязнения.

Ручная прокачка

Если тормозная система оборудована вакуумным усилителем, несколькими нажатиями на педаль тормоза при выключенном двигателе выровняйте давление в вакуумной камере.

1. Наполните бачок главного тормозного цилиндра тормозной жидкостью и поддерживайте его, по крайней мере, наполовину заполненным в течение всей операции по прокачке тормозов.

2. Если имеется подозрение о наличии воздуха в главном тормозном цилиндре, то его нужно прокачать до прокачки тормозных цилиндров колес или суппорта, следуя приводимой ниже инструкции.

а) Отсоедините передние тормозные трубопроводы от главного тормозного цилиндра.

б) Дайте тормозной жидкости заполнить главный цилиндр до тех пор, пока она не начнет выливаться из переднего отверстия, для подключения тормозного трубопровода.

в) Подсоедините тормозной трубопровод к переднему отверстию главного тормозного цилиндра и затяните соединительную гайку.

г) Медленно нажимайте педаль тормоза и удерживайте ее в нажатом положении. Ослабьте крепление переднего тормозного трубопровода к главному тормозному цилиндру для удаления воздуха из цилиндра. Затяните крепление трубопровода к цилиндру. Медленно отпустите педаль тормоза и подождите 15 с. Повторяйте эту последовательность действий, включая 15-секундные паузы, до тех пор, пока весь воздух не будет удален из полости главного тормозного цилиндра. Необходимо следить за тем, чтобы тормозная жидкость не попадала на окрашенные поверхности.

д) После удаления воздуха через переднее подсоединение тормозного трубопровода повторите действия, приведенные в пункте г), для удаления воздуха из заднего отверстия для подключения трубопровода к тормозному цилиндру.

е) Если известно, что в суппортах и тормозных цилиндрах колес воздуха нет, то прокачивать их нет необходимости.

3. Прокачка каждого суппорта и рабочего тормозного цилиндра колеса проводится только после того, как будет удален воздух из главного тормозного цилиндра.

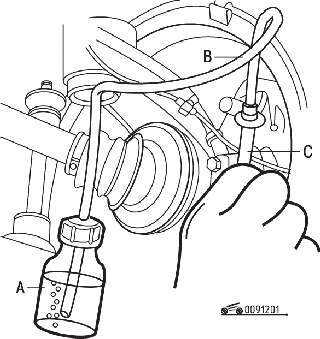

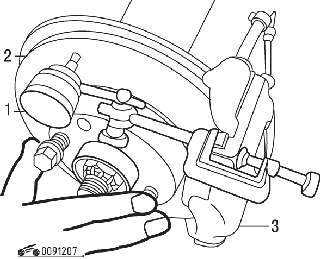

| Рис. 12.1. Прокачка тормозов: А – сосуд с тормозной жидкостью; В – трубка, погруженная в тормозную жидкость; С – ключ |

а) Установите накидной ключ соответствующего размера на штуцер прокачки. Оденьте на штуцер прозрачную трубку, второй конец которой свободно опустите в прозрачный сосуд с тормозной жидкостью (рис. 12.1).

б) Медленно нажимайте на педаль тормоза и удерживайте ее в нажатом положении.

Отверните немного штуцер для удаления воздуха из цилиндра. Затяните снова и медленно отпустите педаль. Подождите 15 с. Повторяйте действия в этой последовательности, включая 15-секундные паузы, до тех пор, пока воздух не будет полностью удален. Возможно, что до полного удаления воздуха придется повторить эту операцию 10 и более раз. При резком нажатии на педаль тормоза происходит также продвижение вторичного поршня в главном цилиндре, при котором удаление воздуха из тормозной системы затрудняется.

4. Последовательность прокачки:

– правое заднее колесо;

– левое переднее колесо;

– левое заднее колесо;

– правое переднее колесо.

5. Проверьте, не пружинит ли педаль тормоза. Если педаль упругая, повторите весь цикл прокачки тормозов.

Прокачка под давлением

Оборудование для прокачки тормозов под давлением должно быть диафрагменного типа. Для предотвращения попадания воздуха, влаги, минеральных масел и других загрязняющих тормозную жидкость веществ в гидравлический привод тормозной системы необходимо наличие в оборудовании резиновой диафрагмы, разделяющей тормозную жидкость и источник давления воздуха.

1. Подсоедините адаптер устройства удаления воздуха к главному тормозному цилиндру.

2. Накачайте камеру устройства прокачки до давления 137–172 кПа.

3. Подключите линию к адаптеру и откройте кран.

4. Поднимите автомобиль на удобную высоту и закрепите его на опорах.

5. Оденьте шланг для снятия давления на штуцер и опустите его противоположный конец в чистый сосуд, частично заполненный тормозной жидкостью.

6. Отверните штуцер на 1/2–1/4 оборота и дайте жидкости стекать, пока в ней будут отсутствовать пузырьки воздуха.

7. Последовательность прокачки:

– правое заднее колесо;

– левое переднее колесо;

– левое заднее колесо;

– правое переднее колесо.

Проверьте наличие упругости при нажатии педали тормоза. Для устранения упругости повторите полностью процедуру прокачки тормозной системы.

ПРЕДУПРЕЖДЕНИЕ

После прокачки тормозной системы бачок с тормозной жидкостью может остаться под давлением. Для защиты окрашенных поверхностей и механика от контакта с тормозной жидкостью при отсоединении шланга, устройства для прокачки тормозов, или при отвинчивании адаптера устройства накройте соединение и адаптер технической тканью.

ПРЕДУПРЕЖДЕНИЕ

Никогда не используйте медные трубопроводы, т.к. медь подвержена усталостному растрескиванию и коррозии, что может привести к отказу тормозов. Используйте стальные трубопроводы с двойной толщиной стенок.

ПРЕДУПРЕЖДЕНИЕ

Если давление будет превышать 10 000 кПа, показания манометра на заднем тормозном цилиндре могут быть неверны.5. Снимите манометры с проверенного контура и установите на второй контур. Повторите проверку для второго контура.

Проверка тормозных шлангов

Шланги гидравлического привода тормозной системы необходимо проверять не реже, чем два раза в год. Узел тормозных шлангов осматривается на наличие повреждения из-за езды по плохим дорогам, наличие трещин и истираний внешней оболочки, вздутий и протечек. Проверьте правильность положения и крепления шлангов. Тормозной шланг, который трется о детали подвески, изнашивается и в конечном счете выйдет из строя. Для осмотра состояния шлангов могут потребоваться фонарь и зеркало. Если при осмотре обнаружена одна из перечисленных выше неисправностей, устраните ее или при необходимости замените шланг.

Снятие

Левая сторона

1. Поднимите автомобиль.

2. Отсоедините тормозной трубопровод от кронштейна крепления левого шланга.

3. Отсоедините кронштейн крепления тормозного шланга со шлангом от кронштейна арки колеса.

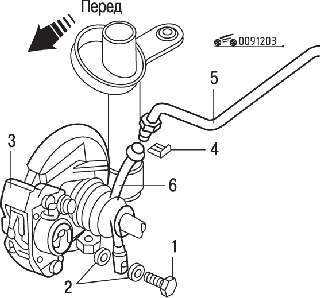

| Рис. 12.3. Тормозной шланг переднего тормоза: 1 – пустотелый перепускной болт; 2 – шайба; 3 – суппорт правого переднего тормоза; 4 – стопорная скоба; 5 – тормозной трубопровод; 6 – тормозной шланг переднего колеса |

4. Выверните перепускной болт 1 (рис. 12.3) из суппорта 3 и снимите уплотнительные кольца и тормозной шланг.

Правая сторона

1. Отсоедините тормозной трубопровод от тормозного шланга.

2. Снимите стопорную скобу.

3. Отсоедините тормозной шланг от кронштейна.

4. Выверните перепускной болт из суппорта, снимите уплотнительные кольца и тормозной шланг.

Установка

1. Подсоедините новый тормозной шланг к суппорту с установкой новых уплотнительных колец на перепускной болт и затяните болт моментом 40 Н•м.

2. Соедините левый тормозной шланг с монтажной скобой к монтажному кронштейну на левом брызговике и затяните его моментом 8 Н•м.

3. Подсоедините тормозной трубопровод к тормозному шлангу и затяните его моментом 11 Н•м.

4. Подсоедините правый тормозной шланг к скобе на усилителе кузова, при этом обратите внимание на лыски на поверхности трубки шланга.

5. Установите стопорную скобу.

6. Подсоедините тормозной трубопровод к тормозному шлангу и затяните его моментом 11 Н•м.

7. Опустите автомобиль.

8. Прокачайте тормозную систему.

9. Проверьте наличие негерметичностей в тормозной системе.

Снятие

1. Поднимите автомобиль.

2. Отсоедините тормозные трубопроводы от тормозного шланга.

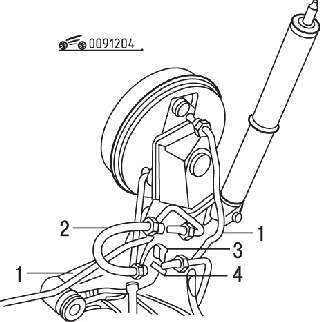

| Рис. 12.4. Тормозной шланг заднего тормоза: 1 – тормозной трубопровод; 2 – тормозной шланг; 3 – стопорная скоба; 4 – скоба |

3. Снимите обе стопорные скобы 3 (рис. 12.4).

4. Снимите тормозной шланг 2 со скобы 4.

Установка

1. Установите новый тормозной шланг лысками в уплощенную часть скобы. Шланг надо вставить лыской в скобы, не перекручивая его.

2. Подсоедините тормозной трубопровод к тормозному шлангу и затяните его моментом 11 Н•м.

3. Установите стопорные скобы.

4. Опустите автомобиль.

5. Прокачайте тормозную систему.

6. Проверьте тормозную систему на отсутствие утечек тормозной жидкости.

Стояночный тормоз

Следующие меры предосторожности необходимы для того, чтобы предохранить резьбу наконечника регулятора натяжения стояночного тормоза при обслуживании стояночного тормоза и тросов:

– прежде, чем отворачивать регулировочную гайку, очистите свободные нитки резьбы наконечника с обеих сторон гайки от грязи;

– перед поворотом гайки смажьте резьбу наконечника.

Рычаг стояночного тормоза

Снятие

1. Поднимите автомобиль.

2. Отверните гайки крепления тепловых экранов глушителя.

Измерьте расстояние от конца стержня устройства натяжения троса стояночного тормоза до гайки.

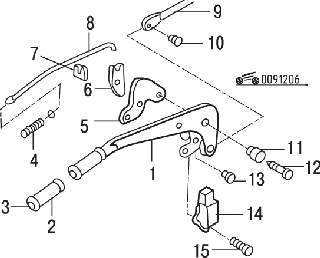

| Рис. 12.5. Стояночный тормоз: 1 – узел рычага; 2 – компенсатор троса; 3 – втулка наконечника; 4 – гайка; 5 – трос; 6 – зажим; 7 – зажим; 8 – пружинная шайба |

3. Отверните гайку со стержня 4 (рис. 12.5).

4. Снимите запорную скобу и компенсатор троса 2.

5. Снимите резиновую крепежную деталь с днища кузова.

6. Опустите автомобиль.

7. Снимите задние накладки с салазок сидения.

8. Отверните крепление сидения водителя со стороны днища кузова и снимите его.

9. Поднимите задний коврик.

10. Выверните болты крепления рычага стояночного тормоза.

11. Снимите рычаг стояночного тормоза 1 и вытяните стержень из-под днища автомобиля.

| Рис. 12.7. Проверка осевого биения тормозного диска: 1 – индикатор со шкалой; 2 – тормозной диск правого переднего колеса; 3 – суппорт тормоза правого переднего колеса |

12. Отверните и снимите концевой выключатель 14 (рис. 12.7) стояночного тормоза с рычага стояночного тормоза.

Установка

1. Прикрепите концевой выключатель к рычагу стояночного тормоза и закрепите болтом, затянув его моментом 25 Н•м.

2. Закрепите рычаг стояночного тормоза болтами к днищу кузова, затянув их моментом 20 Н•м.

3. Установите на место коврик.

4. Установите сидение водителя и затяните все крепежные детали моментом 20 Н•м.

5. Установите защитный колпачок на правую направляющую сидения.

6. Отпустите рычаг стояночного тормоза.

7. Поднимите автомобиль.

8. Установите резиновую крепежную деталь на тягу и вставьте ее в днище автомобиля. Проверьте правильность подгонки.

9. Установите трос стояночного тормоза на компенсатор троса.

Оденьте направляющую троса и запорную скобу на стержень устройства регулировки натяжения стояночного тормоза и наверните новую самоконтрящуюся гайку на такое расстояние от конца стержня, на котором находилась старая гайка перед ее отворачиванием.

10. Проверьте регулировку стояночного тормоза и при необходимости отрегулируйте его.

11. Установите теплоизолирующие пластины.

12. Опустите автомобиль.

Трос стояночного тормоза

Снятие

1. Опустите рычаг стояночного тормоза.

2. Немного приподнимите автомобиль и снимите задние колеса.

3. Снимите тормозной барабан. При необходимости для снятия тормозного барабана через отверстие в опорной пластине тормоза отожмите рычаг привода тормозных колодок.

4. Поднимите автомобиль.

5. Отверните гайки крепления теплоизолирующего экрана и опустите теплоизолирующий экран на глушитель.

| Рис. 12.6. Рычаг стояночного тормоза: 1 – рычаг; 2 – рукоятка; 3 – кнопка; 4 – пружина; 5 – защелка; 6 – собачка; 7 – направляющая; 8 –тяга; 9 – тяга; 10 – болт; 11 – втулка; 12 – болт; 13 – втулка; 14 – концевой выключатель; 15 – болт, 25 Н•м |

6. Снимите трос стояночного тормоза 5 (см. рис. 12.6) с компенсатора троса 2. Перед отворачиванием компенсатора троса измерьте расстояние от свободного конца стрежня устройства регулирования натяжения троса.

7. Снимите трос стояночного тормоза 5 с направляющих на днище кузова.

8. Снимите пластмассовые направляющие с кронштейна на топливном баке.

9. Снимите трос стояночного тормоза с направляющих на балке заднего моста.

10. Инструментом с острым концом снимите запорное кольцо троса стояночного тормоза с пластмассовой втулки на опорной пластине.

11. Снимите наконечник троса стояночного тормоза с рычага тормозной колодки и снимите трос с тормозного щита.

Установка

1. Установите новый трос стояночного тормоза на опорную пластину тормоза и подсоедините его к рычагу тормозной колодки.

2. Вставьте пластмассовую оболочку троса в опорную пластину и закрепите в запорном кольце. Убедитесь, что трос расположен правильно по отношению к другим деталям подвески.

3. Установите тормозные барабаны и закрепите их. Если для снятия тормозного барабана рычаг колодки тормоза был отжат назад, отожмите его вперед и после окончания сборки отрегулируйте натяжение стояночного тормоза.

4. Установите трос стояночного тормоза 5 (см. рис. 12.6) в направляющие на балке заднего моста и вставьте пластмассовую оболочку троса в скобу на топливном баке.

5. Установите трос стояночного тормоза в направляющие на днище кузова.

6. Установите компенсатор троса стояночного тормоза и запорную скобу на тягу и наверните новую самоконтрящуюся гайку на такое расстояние от конца стержня, на котором находилась старая гайка перед ее отворачиванием.

7. Установите теплоизолирующие экраны.

8. Если для снятия тормозного барабана рычаг колодки тормоза был отжат назад, отрегулируйте стояночный тормоз.

9. Установите колеса.

10. Опустите автомобиль.

Снятие

Используя деревянный или пластмассовый клин, легкими постукиваниями киянки снимите рукоятку с рычага.

Установка

1. Оденьте новую рукоятку на рычаг как можно глубже, при этом убедитесь, что ручка расположена фигурной поверхностью вниз.

2. Нагрейте ручку горячим воздухом из фена приблизительно до 70°С.

3. Надвиньте рукоятку на рычаг до ограничителя.

Снятие

1. Поднимите автомобиль на подъемнике.

2. Отметьте расположение колес на ступицах и снимите колеса.

3. Осмотрите тормозные колодки через верхнюю часть суппорта тормоза на предмет:

– недостаточной толщины;

– неравномерного износа.

ПРЕДУПРЕЖДЕНИЕ

Замена колодок должна происходить одновременно на обоих передних колесах.

4. Минимальная толщина тормозной колодки вместе с накладкой – 7 мм.

Установка

1. Установите колеса и затяните болты крепления дисков колес.

2. Опустите автомобиль

Проверка

1. Поднимите автомобиль.

2. Снимите заглушку из отверстия в тормозном щите для осмотра накладок. Через отверстия осмотрите тормозные накладки на наличие износа. Установите заглушку на место.

Измерение

3. Если тщательный осмотр не может быть произведен через смотровое отверстие, снимите тормозной барабан и измерьте толщину накладок.

Минимальная толщина накладок – на 5 мм выше головки любой из заклепок.

ПРЕДУПРЕЖДЕНИЕ

Замену всех колодок и накладок оси необходимо производить одновременно.

4. Установите тормозной барабан и закрепите его.

5. Вставьте заглушки в смотровые отверстия. Затяните болты крепления дисков колес.

6. Опустите автомобиль.

Шлифовка тормозного диска

Поскольку для нормальной работы дисковых тормозов требуется жесткий контроль рабочей поверхности тормозного диска, шлифовка его поверхности должна выполняться только с помощью высокоточного оборудования.

Для всех тормозных дисков указывается минимально допустимая толщина. Эта толщина указывается для определения максимально допустимого износа тормозного диска, а не для выполнения шлифовки поверхности. Не используйте тормозные диски, которые не отвечают требованиям, приведенным в спецификации. При ремонте поверхности тормозного диска всегда пользуйтесь острыми режущими инструментами.

Тупые или изношенные инструменты не обеспечивают качество поверхности тормозного диска, что влияет на качество работы тормозов.

При ремонте поверхности тормозного диска необходимо всегда использовать приспособления для гашения вибраций, такие приспособления исключат дрожание инструмента, что обеспечит лучшее качество поверхности.

При обработке поверхности тормозного диска оптимальная частота вращения шпинделя инструмента – 200 мин–1.

Горизонтальная подача инструмента при грубой обработке не должна превышать 0,25–0,15 мм/об. При окончательной обработке поверхности – не более 0,05 мм/об.

Тормозные барабаны

Проверка

Каждый раз при снятии тормозных барабанов их необходимо тщательно очищать от грязи и осматривать на предмет обнаружения трещин, глубоких проточек, отклонений внутренней поверхности от круглой и на наличие уклонов внутренней поверхности.

Педаль тормоза

Снятие

1. Снимите выключатель стоп-сигнала.

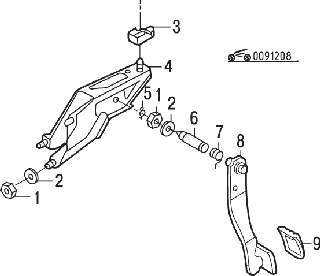

| Рис. 12.8. Крепление педали тормоза: 1 – гайка; 2 – шайба; 3 – скоба; 4 – кронштейн; 5 – пружинный шплинт; 6 – ось педали; 7 – пружина предотвращения дрожания педали; 8 – педаль тормоза; 9 – накладки педали тормоза |

2. Снимите пружину предотвращения дрожания педали 9 (рис. 12.8).

3. Снимите стопорную пластину и палец из толкателя.

4. Снимите пружинный шплинт 5 из оси педали тормоза.

5. Отверните гайку 1 и снимите шайбу 2. Выньте ось 6 с левой стороны педали.

6. Снимите педаль тормоза 8 из скобы 3. Отметьте положение возвратной пружины педали.

Установка

1. Установите накладку педали на новую педаль тормоза.

2. Установите педаль тормоза 8. Расположите возвратную пружину так, как это было отмечено до снятия.

3. Установите ось педали 6. Вставляйте ось с левой стороны педали. Перед установкой смажьте ось.

4. Установите шайбу 2 и наверните гайку 1 на ось педали 6 и затяните моментом 40 Н•м.

5. Установите толкатель, палец и стопорную пластину.

6. Вставьте шплинт 5 в ось педали 6.

7. Установите выключатель стоп-сигнала.

Моменты затяжки

Пустотелый перепускной болт суппорта тормоза........40 Н•м

Болт крепления кронштейна суппорта........ 8 Н•м

Соединение тормозного трубопровода........11 Н•м

Болт крепления рычага стояночного тормоза........25 Н•м

Болты крепления сидения водителя.........20 Н•м

Гайка крепления педали тормоза.........18 Н•м

Тормозная система

Общие сведения

Главный тормозной цилиндр

Главный тормозной цилиндр предназначен для использования в тормозной системе с диагональным разделением контуров. В главном тормозном цилиндре имеются два поршня, по одному на каждый контур, и он оборудован датчиком низкого уровня тормозной жидкости и регулятором давления.

Принцип действия дисковых тормозов

При нажатии на педаль тормоза давление жидкости распределяется равномерно между поршнем и дном тормозного цилиндра. Давление, приложенное к поршню, передается к цилиндру суппорта и прижимает тормозную колодку к внутренней поверхности тормозного диска. Давление, прилагаемое к дну тормозного цилиндра суппорта, заставляет суппорт скользить и перемещаться на направляющих пальцах. Поскольку суппорт передвигается как единое целое, внешняя часть суппорта начинает давить на внешнюю тормозную колодку, прижимая ее к внешней поверхности тормозного диска. По мере увеличения давления сила, с которой колодки прижимают тормозные накладки к тормозному диску, увеличивается, что приводит к остановке автомобиля. После освобождения педали тормоза давление в тормозном трубопроводе уменьшается, и за счет упругости уплотнительного кольца, находящегося в канавке, поршень немного отходит назад, что приводит к уменьшению тормозного усилия, прикладываемого к тормозному диску. Износ накладок тормозных колодок автоматически компенсируется перемещением суппорта.

Барабанные тормоза

Тормозной механизм задних колес барабанного типа с ведущей и ведомой тормозными колодками. При такой конструкции тормозов верхняя стяжная пружина прижимает обе тормозные колодки к рабочему тормозному цилиндру, а нижняя стяжная пружина прижимает их к неподвижному упору. При нажатии на педаль тормоза поршень рабочего тормозного цилиндра прижимает обе тормозные колодки к внутренней поверхности тормозного барабана. Сила трения создает крутящий момент, который при движении автомобиля вперед, еще сильнее прижимает ведущую колодку к тормозному барабану.

При движении автомобиля назад аналогичный эффект происходит с ведомой тормозной колодкой. При такой конструкции тормоза происходит автоматическая регулировка зазора после отпускания педали тормоза. Кроме того, при такой конструкции тормозные накладки ведущей колодки обычно изнашиваются быстрее, чем у ведомой колодки. Если тормоза эксплуатировались, то менять колодки местами недопустимо, так как при этом эффект автоматического увеличения тормозного усилия может нарушиться, что приведет к увеличенному ходу педали тормоза.

Регулятор давления

Клапаны регулятора давления ограничивают давление, передаваемое на рабочие цилиндры тормозов задних колес после того, как давление на главном тормозном цилиндре достигнет определенной величины. Они необходимы для регулирования давления в цилиндрах задних тормозов относительно нагрузки на заднюю ось. Такие регуляторы обычно используются в тормозной системе, использующей комбинацию дискового и барабанного тормозов.

Читайте также:

lektsia.com

Дисковый тормозной механизм

Как "гонка лошадиных сил" в Америке способствовала росту популярности дисковых тормозных механизмов?

Тормозная системаИстория появления

История полна парадоксов, не обошло это стороной и факт изобретения конструкции дисковых тормозов. Патент на устройство, названное дисковым тормозом, был получен в 1902 году Уильямом Ланчестером. Это был первый патент на автомобильную тормозную систему нового типа (хоть тормоза подобной конструкции и использовались еще с конца XIX века). Но, увы, у них был ряд существенных недостатков – от слишком быстрого износа колодок до ужасного и громкого звука, который появлялся при контакте медных колодок с тормозным диском. Так что большой популярностью они не пользовались вплоть до второй половины XX века, когда с приходом новых технологий и материалов стало возможным избавиться от большинства недостатков этой конструкции. Постепенно дисковые тормоза начали появляться на легковых автомобилях. В том числе стимулом послужил и факт того, что динамические характеристики автомобилей рубежа 50-60 годов стали не соответствовать его тормозным возможностям. Особенно это было заметно в США, где во-всю начиналась «гонка лошадиных сил», в ходе которой каждый автопроизводитель стремился представить на рынке автомобиль с мотором, который был бы мощнее, чем у конкурентов. Барабанным тормозам было сложно управиться с прытью монстров с мощностью под 300-400 л.с. и весом под 2 тонны. И вот, использовавшиеся до этого в основном в автогонках и в авиации дисковые тормоза начали появляться на серийных автомобилях. Изначально они устанавливались только спереди, сзади же оставались традиционные барабанные тормоза. И только ближе к началу 70-ых легковые автомобили стали оснащаться дисковыми тормозами «по кругу». Одним из пионеров в этом стала итальянская фирма Fiat, выпустив свою модель Fiat 124 с дисковыми тормозами на всех колесах.

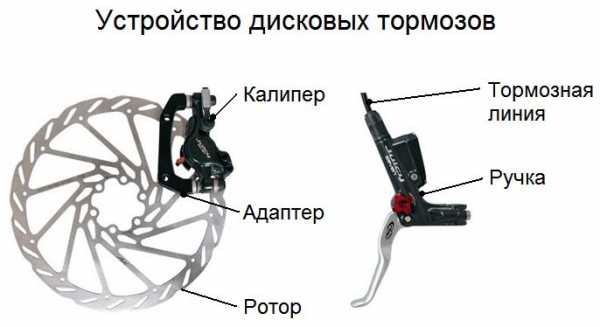

Устройство и особенности

Дисковые тормоза очень напоминают велосипедный колодочный тормоз – принцип действия у них идентичный. Разница в том, что тут колодки прижимаются не к самому колесу, а к тормозному диску, и привод на них осуществляется гидравлическим путем, а не через кабель. Трение между колодкой и диском и заставляет автомобиль остановиться. При этом выделяется очень большое количество тепла, и по этой причине большинство современных дисковых тормозов являются вентилируемыми. Такая конструкция вентилируемых тормозных дисков отличается от обычного дискового тормоза тем, что ее диск разделен на две части, между которыми находятся лопасти, прогоняющие воздух сквозь сам тормозной диск, таким образом охлаждая его. Ставшие модными диски с перфорацией – отверстиями в плоскости диска – лишь бесполезное украшательство, тем не менее, все же имеющее незначительную практическую ценность – в эти отверстия забивается вода и грязь, за счет чего тормозная поверхность диска очищается быстрее и торможение становится более эффективным.

Преимущества и недостатки

Дисковый тормоз лучше охлаждается за счет свободной циркуляции воздуха между диском и поверхностью тормозной колодки. Помимо этого он самоочищается от воды и грязи, а так же продуктов износа – газы и металлическая пыль просто-напросто разлетаются с поверхности диска во время его вращения. Тем не менее, абразивных свойств той же грязи это не уменьшает, и при ее попадании в пятно контакта колодки с диском диск царапается, соответственно уменьшается его ресурс, а ввиду открытости диска всем ненастьям – этот процесс постоянен и рано или поздно встанет вопрос замены как дисков, так и колодок на новые. Так же из-за малого размера колодок возрастает необходимое усилие, которое должно на них оказываться, чтобы остановить автомобиль. Это приводит к повышению давления в тормозной системе и ускоренному износу колодок – они становятся расходным материалом. Из-за высоких температур, до которых разогреваются диски при активном торможении, возрастают требования к составу и термоустойчивости тормозных жидкостей, что не может не сказаться на их цене. Помимо прочего, возникают проблемы с установкой на дисковые тормоза привода стояночного тормоза.

Главным же преимуществами дисковых тормозов считаются скорость их срабатывания, стабильность работы и большие возможности для их регулировки. Все это увеличивает эффективность торможения и повышает безопасность движения.

blamper.ru

Дисковый тормоз | Тормозная система

По конструктивному исполнению дисковых тормозных механизмов их подразделяют на открытые и закрытые, одно- и многодисковые, а в зависимости от конструкции диска различают механизмы со сплошным и вентилируемым, металлическим и биметаллическим дисками.

Самый простой, сплошной диск применяется в тех случаях, когда возможно активное охлаждение дискового тормоза. Вентилируемый диск выполняется в виде крыльчатки-турбины.

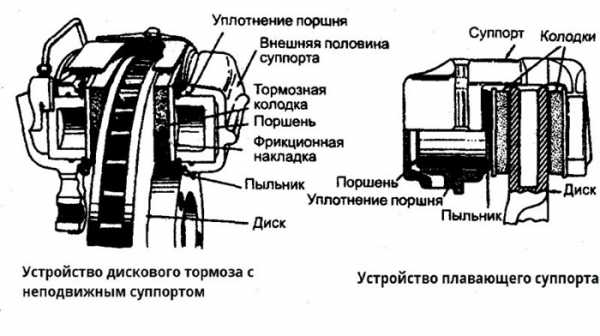

По способу крепления скобы различают дисковые тормозные механизмы с фиксированной и плавающей скобой.

Рис. Дисковый тормоз:а — общий вид; б — поперечный разрез; 1 — тормозной диск; 2 — кожух; 3 — тормозные колодки; 4 — суппорт; 5 — трубка; 6 — клапан удаления воздуха; 7 — рабочий тормозной цилиндр; 8 — подвижные поршни; 9 — уплотнительное кольцо; 10 — резиновая манжета; 11 — фрикционные накладки

Дисковый тормоз с фиксированной скобой обеспечивает большое приводное усилие и повышенную жесткость механизма. В дисковом тормозе вращающейся деталью является тормозной диск 7, изготовленный, как правило, из чугуна и жестко прикрепленный к ступице колеса. К диску с двух сторон прижимаются тормозные колодки 3 с фрикционными накладками 11, установленные в защитном суппорте 4, прикрепленном к неподвижной стойке подвески. Внутри суппорта в специальные пазы установлены цилиндры 7 с поршнями, прижимающие тормозные колодки к диску в момент торможения. Под действием сил трения вращение диска прекращается, колеса автомобиля останавливаются. Снаружи тормозной диск закрыт диском колеса, а изнутри — защитным штампованным кожухом 2.

Дисковые тормоза устанавливают на некоторых моделях грузовых автомобилей на передних колесах. Для управления такими тормозами применяется в основном гидравлический привод. Тормозная жидкость подается в полость тормозного цилиндра по трубкам от главного тормозного цилиндра. Для соединения тормозных цилиндров, расположенных по обе стороны диска, и выравнивания давления тормозной жидкости служит трубка 5. Тормозные колодки перемещаются в осевом направлении на специальных пальцах, служащих направляющими.

Дисковые тормоза, работающие в масле, широко используются в трансмиссиях современных гусеничных машин.

ustroistvo-avtomobilya.ru

дисковая, барабанная. Устройство, плюсы и минусы использования

Современное автомобилестроение при совершенно необычайных темпах развития до сих пор сохраняет устройство тормозов в том виде, в котором они изначально начали применяться еще с прошлого века. Альтернативы дисковым и барабанным тормозным системам до сих пор не придумано. В чем причина этого? Неужели подобное устройство настолько совершенно, что практически не нуждается в доработке? Давайте рассмотрим устройство дисковых и барабанных тормозов, ознакомимся с принципом их работы, а также отметим основные «плюсы» и «минусы» использования узлов каждого вида.

Дисковая тормозная система

Дисковые системы имеют открытое безкорпусное исполнение. Погашение скорости движения автомобиля происходит благодаря прижиму тормозных колодок к тормозным дискам, прикрепленных к ступице. По сути, основная рабочая пара дисковых систем – это связка колодки-диск. Такое описание устройства является определенным упрощением. Кроме тормозных дисков и колодок в состав узла входит суппорт, являющийся местом монтажа колодок, и поршень (иногда пара поршней), осуществляющих передачу давления от гидравлики непосредственно к рабочей паре. Кроме этого состав дисковых систем дополняет несколько более мелких элементов – кожухи, направляющие, различные резиновые уплотнители и сигнализаторы износа колодок, имеющие как обычное механическое исполнение (скрипуны), так и изготовленные в виде электронных датчиков.

Главным преимуществом такой разновидности тормозов является их превосходное охлаждение и способность к быстрому очищению от попавшей дорожной грязи.

К «минусам» отнесем крайне невысокий ресурс колодок. Дело в том, что в данных системах их взаимодействие с дисками осуществляется с серьезным прижимным усилием, заметно превышающим уровень прижатия колодок в барабанных тормозах. Оказывает свое влияние и попадающие на поверхность дисков частички песка, земли и дорожной пыли.

Барабанная тормозная система

Главным отличием барабанных систем является наличие специального барабана, играющего одновременно две роли – корпуса и одного из основных рабочих элементов. Именно к внутренней части этой детали примыкают колодки, в случае, когда водитель нажимает на тормоз. Помимо них в состав барабанных систем входят: колесный цилиндр, несколько разноцелевых пружин, разжимная планка и другие мелкие компоненты. В случае установки на паре задних колес, барабанные тормоза дополняются специальным приводом «ручника» (стояночного тормоза). Если в дисковых системах колодки зажимают тормозной диск, как бы сжимаясь, то в случае барабанного исполнения для осуществления взаимодействия они наоборот расширяются, соприкасаясь своими рабочими поверхностями с барабаном.

Достоинствами барабанных тормозов назовем простоту их устройства и закрытый вариант исполнения, препятствующий попаданию грязи внутрь механизмов.

Основной недостаток таких систем состоит в слабой вентиляции, и, как следствие, в плохом теплоотведении. Именно барабанные тормоза имеют наибольшую предрасположенность к перегреву.

Что же лучше дисковая или барабанная система?

Ответ на этот вопрос очевиден для любого автолюбителя – разумеется, дисковые тормоза заметно лучше. Ни на один мало-мальски качественный автомобиль производители уже не ставят барабанных тормозов, не говоря уж о дорогих бизнес-седанах или спортивных моделях. Прерогатива барабанных систем – бюджетные модели, не имеющие серьезной динамики, а главная цель изготовления которых состоит в ценовой доступности для большинства граждан. Автоконцерны, выпускающие подобные модели, просто экономят, устанавливая более дешевые технические разработки. Себестоимость барабанных систем значительно ниже, равно как и расценки на их дальнейшее обслуживание. Эффективность же работы у дисковых систем на порядок лучше, что и предопределяет их широчайшее применение.

Подведем итоги

Подводя итоги текста, назовем безусловным победителем нашего негласного спора дисковые тормозные системы. Да, они справляются со своими функциями лучше, однако водителям следует помнить, что качество торможения напрямую зависит от технического состояния их внутренних компонентов. Слишком сильный износ колодок или дисков снижает эффективность, а чрезмерно изношенный поршень может и вовсе вызвать заклинивание рабочей пары колодки-диск, вследствие чего тормоза начнут серьезно перегреваться. Не забывайте периодически проводить диагностику тормозных систем и в случае необходимости осуществлять их ремонт. Ограничиваться исключительно колодками не стоит. Важно уделять внимание всем элементам, напрямую влияющим на качество работы всей тормозной системы.

servicing-auto.ru

Дисковые тормоза: конструкция, устройство, принцип работы

Одним из важных элементов у авто можно назвать дисковый тормозной механизм. Если окунуться в историю, то можно понять, что тормозная система не всегда была дисковой. Изначально использовалась барабанная система. Лишь в 1902 году Уильям Ланчестер запатентовал дисковый тип тормоза. С этого патента стала усовершенствоваться тормозная система. Хотя она была известна задолго до начала двадцатого века.

История развития дисковой тормозной системы

С появлением авто инженеры стали работать над тормозной системой. Уже в начале двадцатого века стало ясно, что лучше всего использовать дисковую систему. Так как она имеет целый ряд преимуществ. Но из-за неимения нужных материалов конструкция быстро изнашивалась, к тому же колодки издавали ужасный шум при торможении. Поэтому лишь после пятидесятых годов двадцатого века с появлением новых материалов смогли устранить существенные недостатки дисковой системы.

С появлением легкового автомобиля все чаще и чаще можно было услышать о дисковых тормозах. К тому же в середине двадцатого века у авто развились лошадиные силы, он стал ездить намного быстрее, но вот останавливать машину весом уже в две тонны, летящую на скорости под сто километров в час, стало сложно. Тут и задумались над тем, чтобы установить передние дисковые тормоза.

Такая проблема остро встала перед Соединенными Штатами Америки. Так как именно там гнались за лошадиными силами. Производитель устанавливал на авто все мощнее и мощнее мотор, чтобы обогнать по скорости конкурентов. Но барабанная тормозная система уже не могла справляться с такой мощью, как триста лошадиных сил.

Поэтому было решено воспользоваться той системой тормозов, которая устанавливалась на самолеты и на гоночные авто. Сначала это были только передние тормоза, в то время как сзади устанавливалась барабанная система. Но в семидесятые появились и задние дисковые тормоза, которые обеспечивали более комфортное торможение и безопасную езду автомобиля. Примером такой машины можно назвать «Фиат 124», первое авто, на котором помимо передних были и задние дисковые тормоза.

Как осуществляется работа дисковых тормозов

Конструкция дисковых тормозов у автомобиля располагается обычно спереди, но уже есть авто, на которых используются и задние дисковые тормоза, то есть по кругу. Что такое дисковый тормоз? Без него тормозная система не срабатывала бы. Поэтому именно это устройство гарантирует полную остановку автомобиля в считанные секунды, даже того, который двигался на большой скорости.

Где располагается тормозная система? Она находится в непосредственной близости с колесами. Состоит она из:

Как и велосипедная система, автомобиль имеет тормозные колодки, которые при замедлении прижимаются к колесу. Только в случае с авто они прижимаются не к самому колесу, а к ротору, устройство которого уже обеспечивает торможение. Используется не механический, а гидравлический путь системы, а не как у велосипеда, где используется кабель. Когда колодки и диск трутся о ротор, машина останавливается.

Когда автомобиль движется, то у него вырабатывается больше количество кинетической энергии. Поэтому эти энергии должны ее гасить. Только после ее погашения автомобиль остановится. Как же тормозное устройство это делает? Тут принцип работы такой:

- сначала вы нажимаете на педаль,

- после чего переводится кинетическая энергия в тепловую, которая вырабатывается в результате трения дисков о ротор,

- автомобиль останавливается.

Естественно, что при трении выделяется много тепла, поэтому чтобы тормоза не перегрелись, используется вентиляция роторов. По обеим его сторонам располагаются лопасти, которые гонят воздух прямо через него, охлаждая диск.

Преимущества и недостатки данной системы

Говоря о преимуществах, хочется отметить, что роторное устройство тормоза перегревается меньше, так как идет лучшее охлаждение циркулирующим воздухом. Также устройство защищено от попадания грязи и воды, так как есть место, где они скапливаются. К тому же при быстром вращении диска газ и металлическая пыль разлетается мгновенно, что защищает устройство от быстрого износа.

Как видим, принцип работы таков, что электромагнитный тормоз, сжимая диск и ротор, останавливает автомобиль. Получается, что задние дисковые тормоза, которые все чаще появляются на новых моделях автомашин, обеспечивают более быструю и надежную остановку. Особенно подобное устройство важно в местах, где необходимо резко тормозить автомобиль.

Так как устройство находится в непосредственной близости с дорогой, причем оно ничем не прикрыто, а из-за абразивных свойств грязи оно может быстро выйти из строя. В этом случае придется менять целое устройство, которое представляет задние дисковые тормоза. Ротор тоже со временем стирается. В этом недостаток.

Как видим, принцип работы в том, чтобы остановить машину. Поэтому электромагнитный тормоз рекомендуется часто проверять на наличие царапин и выемок.

Заключение

Подводя итоги, можно смело говорить о преимуществах данной системы. Автомобили, оборудованные таким механизмом, демонстрируют отличную управляемость и безопасность.

Интересные статьи

Оставить комментарий:

Отзывы о Рено Дастер с дизельным двигателем

Штатная магнитола Рено Дастер

Перепечатка материалов возможно только с письменного разрешения владельцев сайта.

Материалы: http://portalmashin.ru/service/breakes/sistema-diskovyh-tormozov.html

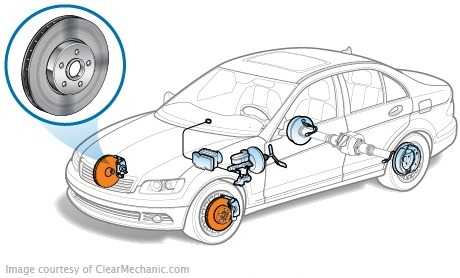

У автомобилей нового поколения дисковые тормоза устанавливаются на переднюю ось. Но бывают случаи установки дисковых тормозов на все колеса.

Дисковой тормоз служит для снижения скорости движения автомобиля. Очень распространен дисковой тормоз-однопоршневый с плавающим суппортом. Рассмотрим более подробно этот тип тормоза.

Тормоз состоит из тормозных колодок, суппорта с поршнем, ротора. Такой тип тормоза схож с тормозом велосипедов. В них тормозные колодки прижимаются к колесам. Они сжимают ротор и действие происходит гидравлическим путем без помощи кабеля. Диск уменьшает ход автомобиля благодаря трению колодок и диска.

1. тормозной диск;

2. направляющая колодок;

4. тормозные колодки;

7. сигнализатор износа колодок;

8. уплотнительное кольцо;

9. защитный чехол

10 направляющий палец;

11. защитный кожух.

Когда автомобиль движется, вырабатывается кинетическая энергия. Тормоза гасят эту энергию и машина останавливается. Каким образом это происходит? Во время торможения автомобиля, от трения колодок и дисков образуется кинетическая энергия. Она превращается в тепло, вследствии чего дисковые тормоза нагреваются. По этой причине большинство тормозных дисков изготавливают вентилированными.

Вентилированные дисковые тормоза обладают лопастями. Такие лопасти находятся между сторонами диска и прогоняют воздух сквозь диск. Таким образом происходит охлаждение.

Саморегулирующийся тормоз - однопоршневый дисковый тормоз с плавающей скобой. Суппорт может скользить в разные стороны. При работе тормоза он двигается к центру. При отсутствии пружины колодки соприкасаются с ротором. Это важно! Поршни в тормозах больше чем поршни, находящиеся в главном цилиндре. Предположив, что тормозные поршни уходили в цилиндры, то педаль тормоза пришлось бы нажимать неоднократно.

Не так давно автомобили изготавливают с двух и четырех поршневым суппортом. Один или два поршня на каждой стороне ротора вымещает колодку с каждой стороны. Конструкция не совсем дешевая и надежная. От этого пришлось отказаться.

Если основная система торможения отказывает в автомобиле с дисковыми тормозами, то приводится в работу ручной тормоз. Для этого используют трос.

Бывают автомобили, у которых на всех колесах имеется барабанный тормоз. Его можно активировать с помощью аварийной тормозной системы. Он приводится в работу только тросом. Бывают и другие автомобили, у них есть рычаг, поворачивающий винт или приводящий в действие кулачок., который давит на поршень дискового тормоза.

При обслуживании тормоза, меняют колодки. На тормозных колодках имеется индикатор износа. При стирании фрикционного материала, индикатор износа взаимодействует с диском. Появляется резкий звук. Он предупреждает о времени замены колодок. Через смотровое отверстие в суппорте можно определить сколько фрикционного материала осталось на колодках.

Бывает, что на тормозных поверхностях ротора образуются повреждения, чаще всего канавки. Такое случается когда изношенная колодка находится достаточно долго в автомобиле. Роторы подвержены и деформации. Это можно определить по дрожанию или вибрации тормозов во время остановки. Обе проблемы решаются способом механической обработки ротора. Часть материала удаляется, восстанавливается плоская и гладкая поверхность. Замена колодок происходит только при повреждении или деформации. Слишком частая полировка роторов может привести к уменьшению ее срока службы. Эта манипуляция сильно стирает материал. С каждой полировкой роторы тормоза становятся более тонкими. В инструкции от производителя можно найти информацию по минимальной допустимой толщине тормозных роторов.

При увеличение бюджета - выбор становится очень широким. До сих пор существует конкуренция между очень хорошими дисковыми тормозами для велосипеда и средне-хорошей гидравликой. В обоих случаях есть достоинства и недостатки.

Если человек не может контролировать техническое состояние велосипеда постоянно, подойдет хорошая гидравлика. Механика требует к себе большего внимания.

- Модуляция и тактильное ощущение лучше у гидравлики чем у механики.

- Надежность у обоих вариантов одинаковая, но только в случае покупки качественной гидравлики.

- При диагностике неисправности лучше проявляется проблема у механики.

- Износ колодок в грязи. Специалисты ставят плюс механике.

Материалы: http://www.calc.ru/Diskovyye-Tormoza.html

Дисковые тормоза известны давно. Они хорошо себя зарекомендовали и на сегодняшний день используются очень широко. Но обо всем по-порядку.

В настоящее время существует два типа тормозных систем – барабанные и дисковые. Впервые тормозные механизмы дискового типа применили в конце 40-х годов XX в., а с 70-х барабанные тормоза на передних колесах заменили на дисковые на всех автомобилях.

В данной статье будет дано подробное описание дисковых тормозов, их преимущество перед барабанными аналогами, а также приведено описание составных частей данной тормозной системы (суппорт, тормозной диск, защитный экран). Кроме того, описаны преимущества и недостатки разных типов дисковых тормозов.

Преимущества дисковых тормозов перед барабанными

К преимуществам дисковых тормозов по сравнению с барабанными можно отнести следующие их качества:

- тормозная способность дисковых систем не снижается из-за перегрева, так как они лучше охлаждаются;

- сопротивление дисковых тормозов воздействию воды и загрязнениям выше;

- техническое обслуживание тормозных механизмов требуется гораздо реже;

- поверхность трения дисковых тормозов при одинаковой массе больше, чем у барабанных.

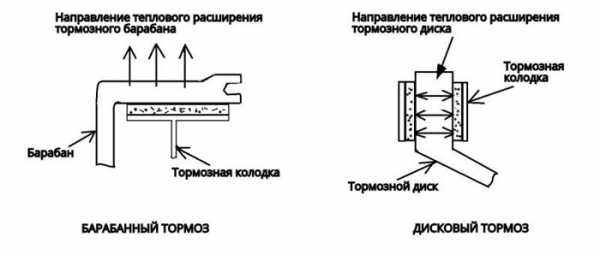

Рис. 1 Тепловое расширение барабанного и дискового тормоза

При нагревании тепловое расширение тормозного барабана — увеличение внутреннего диаметра — приводит к увеличению хода педали тормоза или к деформации барабана, которая может вызвать резкое снижение тормозного действия (рис. 1). Тормозной диск, в свою очередь, представляет собой плоскую деталь, его температурное расширение происходит в сторону фрикционного материала, поэтому сжатие диска не может вызвать деформации, достаточной для того, чтобы повлиять на тормозные характеристики. К тому же центробежная сила отбрасывает загрязняющие материалы от тормозного диска наружу.

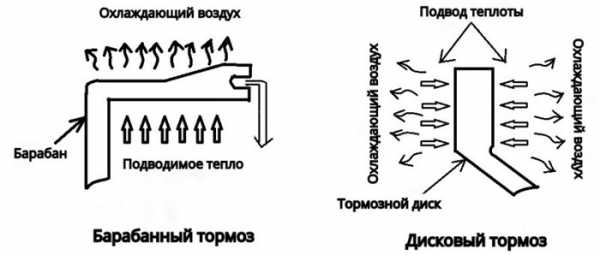

На рисунке 2 показано, почему дисковый тормоз охлаждается лучше барабанного. Охлаждающий воздух начинает охлаждать тормозной барабан только после того, как теплота, выделяющаяся при торможении, проходит через его стенки, в то время как трущиеся поверхности дискового тормоза открыты для доступа воздуха. Теплопередача от тормозного диска к воздуху начинается сразу после применения тормозов.

Рис. 2 Принцип охлаждения барабанных и дисковых тормозов

Возможность регулировки дисковых тормозов является еще одним их преимуществом. Проекция дисковых тормозов такова, что после каждого применения они саморегулируются из-за малого зазора между колодками и тормозным диском.

Устройство дискового тормоза

1 — блок цилиндров;

2 — тормозные колодки;

3 — прижимной рычаг суппорта;

4 — защитный кожух;

5 — ось прижимного рычага;

6 — направляющая колодок;

7 — суппорт тормоза;

8 — тормозной диск;

9 — штуцеры для удаления воздуха;

10 — тормозные шланги.

Основными деталями дисковых тормозов являются суппорт, тормозной диск, колодки, защитный экран. Рассмотрим эти элементы тормозной системы подробнее.

Дисковые тормоза разделяют на одно- и многодисковые. Самая большая и тяжелая их часть — это тормозной диск. Механизм работы однодисковых тормозов сводится к тому, что тормозные колодки с фрикционным материалом при торможении зажимают один тормозной диск. Многодисковые тормоза, применяющиеся обычно в авиации, имеют несколько вращающихся тормозных дисков, разделенных неподвижными дисками (статорами). На тормозном щите многодисковых тормозов расположены гидравлические цилиндры и поршни, которые управляют тормозными колодками и при выдвижении зажимают тормозные диски и статоры. Многодисковые тормоза полностью состоят из металла, а состав однодисковых тормозов включает органический и металлический фрикционный материал.

Материалом тормозного диска, как и тормозного барабана, обычно является чугун. Чугун обладает хорошей износоустойчивостью и хорошими фрикционными свойствами, имеет высокую твердостью и прочность при высоких температурах; он легко поддается механической обработке, и его стоимость относительно низка.

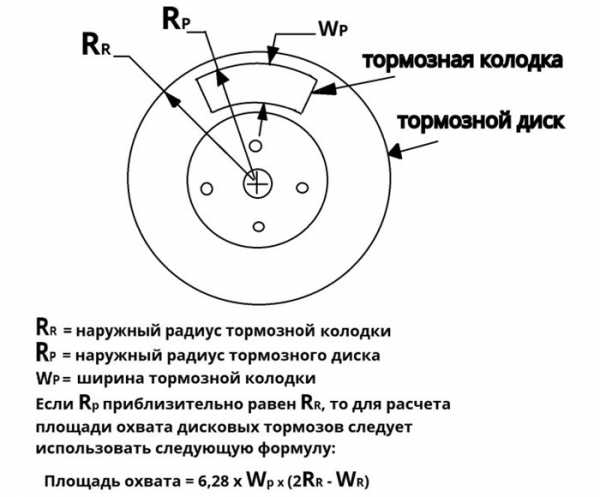

Размер тормозного диска равен его наружному диаметру и общей толщине поперечного сечения между двумя рабочими поверхностями. Диаметр тормозного диска обычно ограничивается размерами колеса, а вентилируемый тормозной диск всегда толще сплошного. Для дискового тормоза это общая площадь контакта с двумя тормозными колодками при одном повороте диска.

Большое значение отношения площади охвата на тонну автомобиля в хорошо спроектированных тормозах означает высокую эффективность тормозной системы. Площадь охвата дискового тормоза — это площадь трения тормозных колодок на обеих сторонах тормозного диска. Таким образом, более точно использовать Rp вместо Rr, однако поскольку в большинстве тормозов оба радиуса практически равны, для удобства расчета используется Rr, который легче измерить.

Большое значение отношения площади охвата на тонну автомобиля в хорошо спроектированных тормозах означает высокую эффективность тормозной системы. Площадь охвата дискового тормоза — это площадь трения тормозных колодок на обеих сторонах тормозного диска. Таким образом, более точно использовать Rp вместо Rr, однако поскольку в большинстве тормозов оба радиуса практически равны, для удобства расчета используется Rr, который легче измерить.

Тормозной диск прикрепляется к проставке, а та, в свою очередь, — к ступице колеса или фланцу моста. Проставка обеспечивает более долгий путь для передачи тепла от трущейся поверхности тормозов к колесным подшипникам, что позволяет поддерживать их температуру достаточно низкой. Проставки серийных автомобилей обычно изготавливаются из чугуна как одно целое с тормозным диском, а проставки гоночных автомобилей делаются как отдельная деталь из алюминиевого сплава. Недостатком проставок из алюминиевого сплава является более высокая, чем у чугуна, теплопроводность, что приводит к большему нагреву колесных подшипников.

Вентилируемые дисковые тормоза

Тормозной диск может быть сплошным или с вентиляционными каналами внутри него. В легких автомобилях обычно используются сплошные тормозные диски. Вентилируемые тормозные диски с радиальными охлаждающими каналами применяют на тяжелых автомобилях, требующих установки дисков максимально возможных больших размеров.

Мощные гоночные автомобили оснащены вентилируемыми тормозными дисками, при этом могут иметь место различия в толщине их боковых стенок. Чтобы температура на каждой стороне тормозного диска была одинаковой, на многих тормозах болидов ближайшая к колесу сторона тормозного диска тоньше, чем противоположная. Колесо сопротивляется прохождению охлаждающего воздуха к наружной рабочей поверхности тормозного диска, что делает ее более горячей, чем внутренняя сторона, поэтому большая толщина плохо охлаждаемой наружной поверхности тормозного диска способствует выравниванию температур их нагрева.

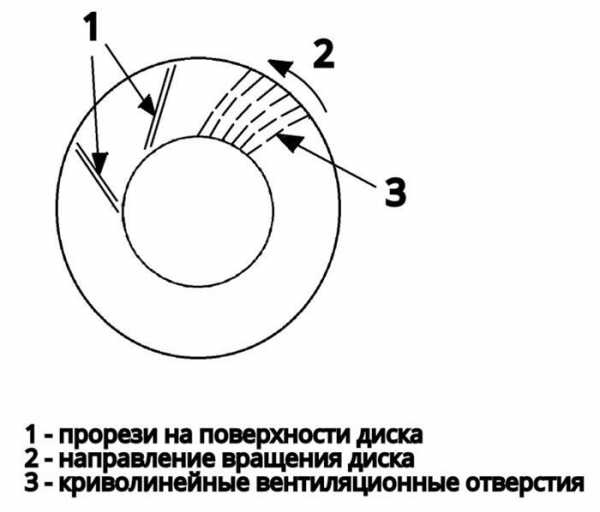

Тормозные диски гоночных автомобилей зачастую имеют криволинейные охлаждающие каналы, которые повышают эффективность действия воздушного потока. Тормозные диски для левой и правой сторон авто не взаимозаменяемы из-за криволинейности вентиляционных каналов. Тормозной диск с криволинейными вентиляционными отверстиями или наклонными прорезями для эффективной работы должен вращаться в определенном направлении. Правильное направление вращения по отношению к вентиляционным отверстиям и прорезям показано на схеме.

Тормозные диски гоночных автомобилей зачастую имеют криволинейные охлаждающие каналы, которые повышают эффективность действия воздушного потока. Тормозные диски для левой и правой сторон авто не взаимозаменяемы из-за криволинейности вентиляционных каналов. Тормозной диск с криволинейными вентиляционными отверстиями или наклонными прорезями для эффективной работы должен вращаться в определенном направлении. Правильное направление вращения по отношению к вентиляционным отверстиям и прорезям показано на схеме.

Типичные значения удельной площади охвата тормозов представлены в таблице для типичных автомобилей 1981/82 годов выпуска.

Типичные значения удельной площади охвата тормозов на тонну массы автомобиля

Мощные автомобили имеют более высокие значения этого показателя по сравнению с экономичными седанами.

Возможные неполадки дисковых тормозных систем

При частом интенсивном торможении на вентилируемых тормозных дисках появляются трещины. Причина этого — термические напряжения и давление тормозных колодок на тонкие металлические стенки в каждом охлаждающем канале. Термические напряжения в тормозном диске с литой или прикрепленной болтами проставкой вызываются в месте их соединения из-за того, что температура тормозного диска в этом месте выше, чем температура проставки.

Наружная часть тормозного диска при его нагреве расширяется сильнее, чем холодная проставка. Это приводит к тому, что тормозной диск деформируется и изгибается, появляется его конусность, которая приводит к неравномерному износу тормозных накладок. Постоянно повторяясь, расширение и стягивание тормозного диска вызывают появление трещин. Опора каждой стороны вентилируемого тормозного диска и эффективное его охлаждение снижают вероятность появления трещин на нем.

Тормозные барабаны и тормозные диски спроектированы таким образом, чтобы противостоять самому тяжелому варианту появления термического напряжения при каждом применении тормозов, но многократные применения тормозов могут вызвать усталостные трещины. Если тормоза используются в режиме резкого торможения, необходимо чаще их проверять.

Суппорты дисковых тормозов

Рассмотрим подробнее устройство суппортов. Суппорты дисковых тормозов включают тормозные колодки и гидравлические тормозные цилиндры с поршнями, которые прижимают колодки к тормозному диску. Принцип работы всех суппортов дисковых тормозов одинаков: когда водитель нажимает на педаль тормоза, под давлением тормозной жидкости поршни перемещают тормозные колодки, которые зажимают тормозной диск.

Суппорты легковых автомобилей обычно изготовлены из относительно дешевого высокопрочного серого чугуна с шаровым графитом. Однако они достаточно тяжелые. Гоночные или вообще мощные автомобили обычно оснащены суппортами из алюминиевого сплава, их масса почти в два раза меньше чугунных.

Типы суппортов, их особенности

Существуют два основных типа суппортов — фиксированные и плавающие.

Рис. 4 Отличия суппортов разного типа

Фиксированные суппорты имеют большее число поршней (два или четыре), они больше по размеру и тяжелее плавающих суппортов. При работе в тяжелых условиях они допускают большее число экстренных торможений до наступления перегрева суппорта.

Плавающий суппорт перемещается в противоположном движению поршня направлении. Поскольку плавающий суппорт имеет поршень только на внутренней стороне тормозного диска, весь суппорт может смещаться внутрь, чтобы наружная тормозная колодка могла прижаться к тормозному диску. Плавающие суппорты меньше подвержены утечкам и износу, так имеют меньше движущихся деталей и уплотнений.

Фиксированные суппорты чаще всего применяют на гоночных автомобилях, а плавающие — на серийных.

Рис. 5 Тормозной диск с плавающим суппортом

Достоинством плавающих суппортов является легкость применения механического стояночного тормоза, так как в конструкции с одним тормозным цилиндром он легко управляется тросом, в то время как в фиксированных суппортах с поршнями на обеих сторонах тормозного диска это сделать сложнее. Недостатком плавающих суппортов является то, что они могут вызывать неравномерный износ тормозных колодок из-за перемещения самого суппорта.

Возможные неполадки суппортов

Рис. 6 Варианты деформации

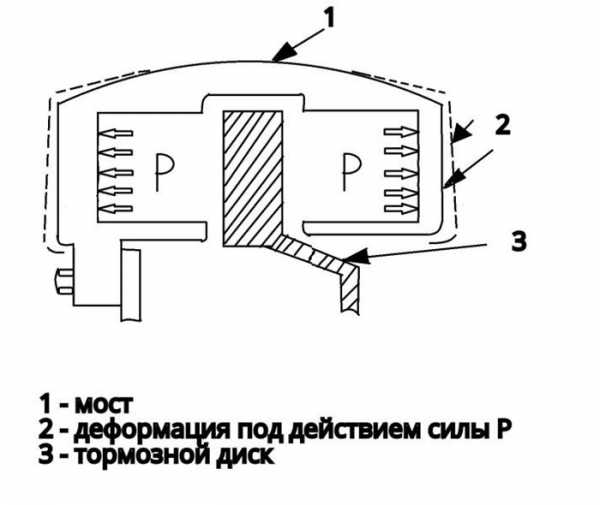

- Часть корпуса суппорта, которая охватывает наружный диаметр тормозного диска, называется мост. Давление тормозной жидкости вызывает действие силы P на каждой стороне суппорта, которая старается изогнуть его мост. Жесткость моста определяет жесткость всей конструкции суппорта, т. к. от жесткости конструкции зависят толщина поперечного сечения и масса суппорта.

- Суппорт располагается между наружной стороной тормозного диска и внутренней стороной колесного диска, поэтому требования по пространству для его размещения диктуют проектирование суппорта с небольшой величиной поперечного сечения. К сожалению, это может привести к его изгибу. Чтобы повысить жесткость, суппорты тормозов гоночных автомобилей проектируют с широкими мостами.

- Если тормозная колодка перекрывает размеры поршня, то она при действии тормозов будет изгибаться. Для обеспечения равномерного контакта рабочей поверхности тормозной колодки и тормозного диска используются несколько поршней.

Рис. 7 Суппорты с одним и двумя поршнями

- Если устройство крепления суппорта податливое, то при перемещении может возникнуть его скручивание, а это, в свою очередь, вызывает неравномерный износ тормозных накладок, пружинистость и увеличивает ход педали тормоза.

- Так как тормозной диск и кронштейн суппорта располагаются в разных плоскостях, последний воспринимает скручивающий момент во время приложения тормозов. Если кронштейн слишком тонкий, он будет скручиваться, вызывая прихватывание суппортом тормозного диска. Обычно толщина установочного кронштейна суппорта должна составлять не менее 12,7 мм.

Особенности эксплуатации дисковых тормозных систем

Для защиты внутренней рабочей стороны тормозного диска от попадания грязи и воды устанавливаются защитные экраны. Такое приспособление по своей конструкции напоминает тормозной щит барабанных тормозов. Защитные экраны оказывают сопротивление прохождению охлаждающего воздуха к тормозному диску, поэтому обычно не устанавливаются на дисковые тормоза гоночных автомобилей.

Что касается фрикционного материала дисковых тормозов, то он обычно приклеивается к боковой поверхности тормозных колодок, изготовленных из стального листа. Тормозные колодки продаются с уже прикрепленными тормозными накладками, повторно они не используются.

Нагрузка от тормозной колодки обычно не накладывается непосредственно на поршень в тормозном суппорте. На многих автомобилях между поршнем и тормозной колодкой устанавливаются противоскрипные шайбы, предназначенные для уменьшения шума, возникающего при вибрировании или дребезжании колодки по тормозному диску.

Подводя итоги

Мы рассмотрели устройство дисковых тормозных систем, особенности, преимущества, сильные и слабые стороны разных их типов. Из всего вышесказанного нетрудно сделать выводы о том, каким должна быть максимально эффективная тормозная система для гоночных автомобилей.

- Для гоночных машин подходят только вентилируемые тормозные диски, которые охлаждаются быстрее. Чтобы температура на каждой стороне тормозного диска была одинаковой, на многих тормозах гоночных автомобилей ближайшая к колесу сторона тормозного диска тоньше, чем противоположная. Криволинейные вентиляционные отверстия тормозных дисков эффективнее для гоночных автомобилей, чем прямые. Направленные каналы вентиляции, по сравнению с традиционной прямой конструкцией, значительно повышают интенсивность прокачки воздуха по ним, улучшая теплоотдачу. Спиральная конструкция каналов более равномерно распределяет механические напряжения в диске, увеличивая ресурс и уменьшая вероятность образования трещин.

- Перфорация диска, выполняя все те же функции по газоотводу, что и проточки, увеличивает площадь обдуваемой поверхности диска, улучшая охлаждение. При круглогодичной эксплуатации улучшает очистку диска от влаги и грязи.

- Проставки и суппорты дисковых тормозов для гоночных автомобилей — из алюминиевого сплава. Легкая алюминиевая проставка улучшает характеристики управления автомобилем, снижает термические напряжения на тормозном диске. Низкий вес, благодаря использованию алюминия с малой удельной массой, снижает неподрессоренные массы, благоприятно сказываясь на качестве работы подвески автомобиля.

- Фиксированный суппорт, рассчитанный на большее число экстренных торможений и обладающий повышенной гибкостью по сравнению с плавающим, идеален во время гонок.

- Достаточную для эксплуатации гоночных автомобилей жесткость тормозных дисковых систем обеспечивают мосты увеличенной ширины. Благодаря увеличению и наилучшему распределению сечений «моста» (элемента, работающего на разжимающие суппорт нагрузки) получена повышенная жесткость суппорта к рабочим деформациям. Повышенная жесткость, суммируясь с общим снижением рабочих давлений и армированными тормозными шлангами, обладающими минимальной склонностью к увеличению объёма (разбуханию) при нагрузке, позволяет получить максимальную информативность на тормозной педали и возможность очень точно дозировать тормозной момент в системе.

- Многопоршневая конструкция суппорта позволяет получить равномерное усилие прижатия тормозной колодки к диску, а разный диаметр поршней компенсирует разницу температурных условий работы колодки по площади контакта, предотвращая возможную неравномерность износа (конусность) по передней и задней кромкам. Повышенная общая площадь поршней в суппортах, изменяет передаточное отношение гидравлической системы, что приводит к значительному снижению рабочих давлений жидкости. Низкие давления снижают требуемое максимальное усилие на педали тормоза. Снижают нагрузку и вредные деформации на всех штатных деталях тормозной системы.

- В случае использования «плавающей конструкции» диска, рекомендуемой для применения в режимах предельных нагрузок (на гоночном треке), позволяет полностью снять термо-напряжения относительно центральной части и предотвратить передачу избыточного тепла на ступичный подшипник. Обеспечивая нормальную работу и увеличенный ресурс этих деталей в самых жёстких условиях.

- Чем больше диаметр тормозного диска, тем больше эффективный радиус приложения тормозного момента. Это позволяет увеличить максимальную тормозную мощность, развиваемую системой. От эффективного радиуса напрямую зависит площадь охвата рабочих поверхностей, являющихся одним из основных показателей возможностей диска по рассеиванию тепловой энергии.

И помните, качественные дисковые тормоза — это в первую очередь ваша безопасность. Учитывайте это при выборе подходящего варианта тормозной системы для своего авто.

ПОИСК

Тех. информация

Архив событий

Системы на переднюю ось

Системы на заднюю ось

Наше видео

мы на facebook

Контакты

Ярославское шоссе д.26 корп 6

тел.:+7 929 917 17 27

Свежие статьи

Наши дилеры

Посмотреть всех дилеров

Установочные центры

г. Москва, ул. Дербеневская д. 20

tel.: +7 (495) 507-90-17

г. Москва, Сколковское шоссе, д. 31, стр 1

tel.:+7 (495) 600-3000

г.Москва, Нагорный проезд д7. стр.3

Наши друзья

Портал о благотворительности и социальной деятельности

Материалы: http://hp-brakes.ru/2015/01/diskovye-tormoza-osnovnye-kharakteristiki-preimushhestva-i-osobennosti/

car-avz.ru