Содержание

Коробка робот Тойота Королла: ремонт, прогрев зимой

О последних моделях Тойота Королла с коробками ПП-роботами; как устроена коробка робот на машине Тойота Королла, возможные проблемы с ней; вопрос выбора: что лучше – робот или автомат.

Коробка-робот, или роботизированная КПП Тойота Королла есть не что иное, как механическая КПП с автоматизированными функциями включения муфты сцепления и переключения передач. Водитель при езде с роботизированной коробкой передач создаёт лишь входные сигналы для движения с желаемой скоростью, а коробкой передач управляет электронная алгоритмическая система.

Робот-КПП удачно соединяет в себе функции автоматической КПП, которая характеризуется комфортом езды и экономичность по расходу топлива механической коробки. Автопроизводители ведущих мировых фирм массово устанавливают на свои автомобили роботизированные КПП. И это делается на всём спектре моделей, а не только в премиум-классе.

Содержание

- Устройство коробки-робота Тойота Королла

- Управление коробкой-роботом

- Принцип работы коробки-робота

- Робот или автомат?

- Возможные проблемы с КПП-роботом Тoyota Сorolla

Устройство коробки-робота Тойота Королла

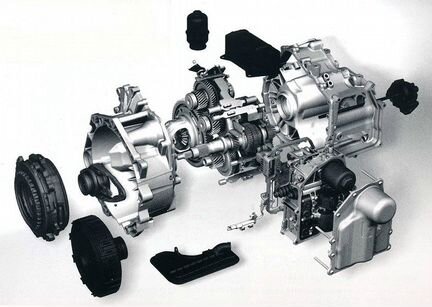

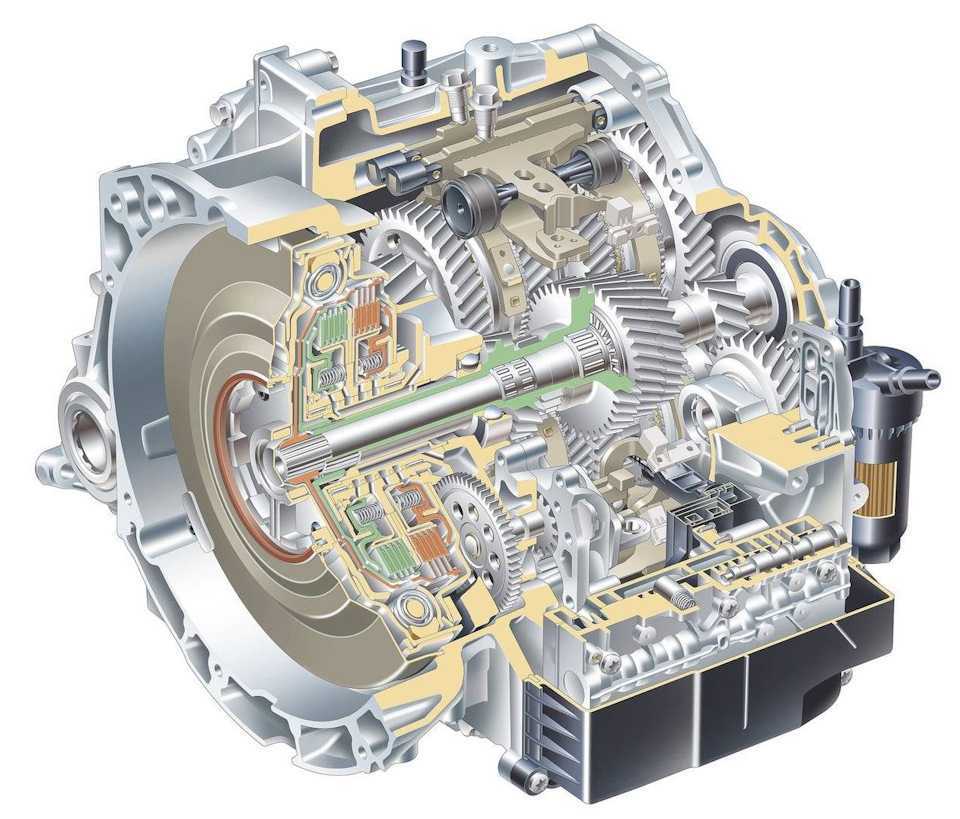

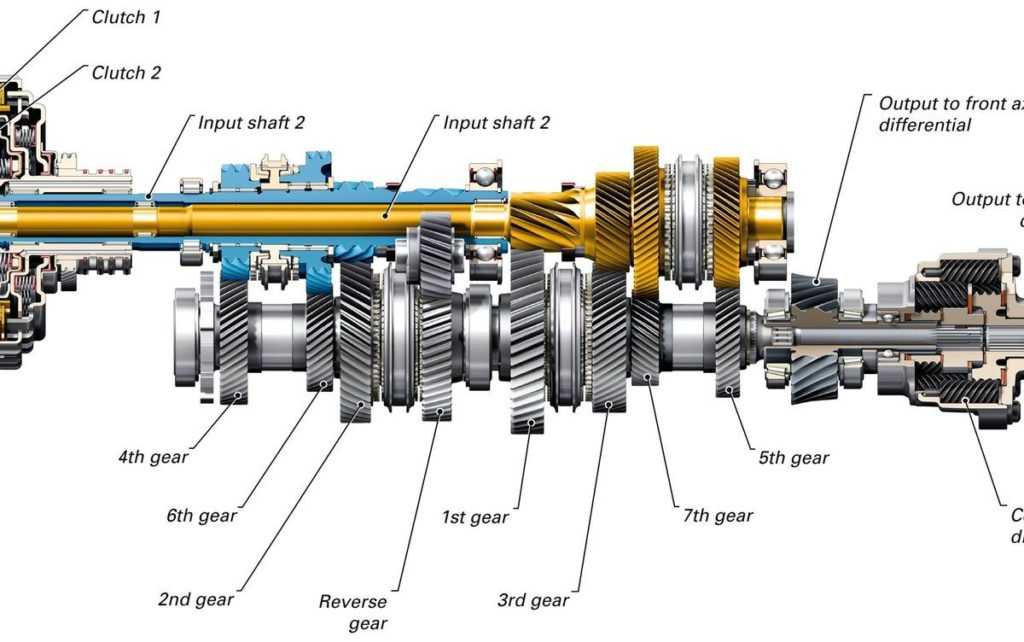

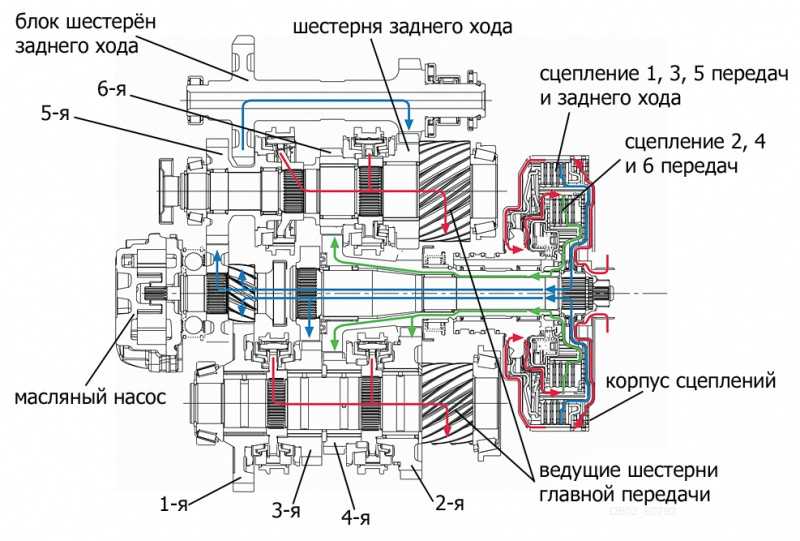

Конструкции КПП-робота на разных моделях Тойота не одинаково, одинаков лишь принцип – в её устройстве заложены механическая коробка с системой управления передачами и муфтой сцепления. Сцепление в КПП Тойоты Королла фрикционного вида. Важным нововведением здесь является устройство двойного сцепления, благодаря которому крутящий момент передаётся непрерывным путём, разрыв мощности в этой схеме исключён.

Сцепление в КПП Тойоты Королла фрикционного вида. Важным нововведением здесь является устройство двойного сцепления, благодаря которому крутящий момент передаётся непрерывным путём, разрыв мощности в этой схеме исключён.

Обычно при конструировании коробки-робота используются уже существующие для этой модели Тойота Королла КПП. Заменяются лишь узлы управления. Роботизированная коробка переключения передач имеет электрический привод с сервомеханизмом, в который входит электродвигатель механической передачей. Для электрического привода характерна низкая скорость действия управляющего механизма (0,3 – 0,5 секунды), поэтому и устанавливаются такие блоки на бюджетные модели. Спортивные же роботизированные коробки имеют гидравлический привод, у которого скорость переключения очень высокая – 0,05 секунды.

Управление коробкой-роботом

Электронная систему управления коробкой-роботом основана на датчиках и исполнительных механизмах. Датчики на входе контролируют:

- частоту вращения вала на входе в КПП и на выходе из неё;

- положение селектора передач;

- положение вилок переключения;

- температуру масла в коробке.

Вся собранная информация передаётся в управляющий блок, где на основе показаний датчиков создаются управляющие сигналы для работы механизмов исполнения. Всем этим руководит специальная программа. Система АВS и система управления двигателем также связаны с электронным блоком. Для правильной работы зимой необходим предварительный прогрев КПП.

Принцип работы коробки-робота

Есть два режима работы роботизированной коробки Тойота Королла:

- полуавтоматический;

- автоматический.

При работе в автоматическом варианте алгоритм управления коробкой реализуется электронным блоком на основе сигналов входных датчиков. Это происходит с помощью механизма исполнения. А вот в полуавтоматическом режиме коробка-робот позволяет делать переключение с низшей передачи на высшую рычагом селектора передач и переключателей, расположенных под рулём.

По этой причине часто в различной литературе роботизированную коробку иначе называют секвентальной КПП (последовательной).

Робот или автомат?

При покупке автомобиля главным фактором является его КПП. А именно – автомат, вариатор или робот. И здесь покупателя начинают одолевать сомнения – что же лучше? Ведь роботы и вариаторы начали появляться сравнительно не очень давно, вслед за автоматами. И, хотя главные характеристики этих устройств уже известны, автолюбители опасаются всяких неожиданностей.

Самое распространённое мнение – это то, что гораздо лучше коробка – автомат. И это мнение насчёт автомата самое распространённое.

Попробуем разобраться в недостатках и преимуществах этих видов трансмиссий.

Достоинства роботизированных коробок переключения передач перед автоматом:

- невысоких расход топлива при движении;

- невысокая цена коробки и её обслуживания.

Недостатки роботизированных коробок:

- низкая скорость переключения передач по сравнению с автоматом;

- не всегда удовлетворительная плавность движения при переключении;

- необходимость прогрева перед началом движения зимой.

Возможные проблемы с КПП-роботом Тoyota Сorolla

Автомобили Тойота Королла могут оснащаться КПП – роботом типа MULTI-MODE. Чаще всего при ремонте владельцы таких моделей жалуются на то, что прямо на ходу включается нейтраль, и при этом начинает сигнализировать индикатор неисправности. И пока не выключишь зажигание и не запустишь двигатель снова, машина не движется ни взад, ни вперед. Жалеют о том, что на машине стоит не автомат. Необходимость в ремонте возникает обычно вследствие износа выжимного подшипника сцепления. При ремонте достаточно поменять комплект сцепления, и всё снова становится работоспособным.

Другая неисправность и причина ремонта – автомобиль Тoyota Сorolla при трогании с места движется рывками. Чаще всего это связано с выходом из строя исполнительного механизма сцепления. Для ремонта достаточно штатного комплекта для ремонта актуатора.

В качестве профилактики выхода из строя коробок-роботов на страницах литературы советуется зимой перед началом движения выполнить прогрев масло в коробке, оставив машину работать на холостом ходу некоторое время. Привычка делать прогрев коробки перед движением помогает продлить срок её службы, избежать ремонта.

Привычка делать прогрев коробки перед движением помогает продлить срок её службы, избежать ремонта.

Прогрев робота зимой возможен на стоянке, ведь на нейтральной передаче входной вал вращается, в коробка постепенно идёт прогрев масла. Но ещё быстрее идёт прогрев её (догрев) уже при движении. Просто первые сотни метров ехать без ускорений. Прогрев происходит очень быстро даже зимой в сильные морозы.

Работы по ремонту, связанные с электрической частью коробки-робота Тойота Королла, прежде всего начинаются с тестирование её с помощью специального оборудования для диагностики Тойота Techstream. Оно замечательно работает с коробками Тойота Королла.

Правильная эксплуатация роботизированной АКПП | сервис DRIVE-SERVICE

Многие рядовые автолюбители считают, что роботизированная АКПП не слишком отличается от обычной гидромеханической коробки передач, однако это не совсем так.

Помимо традиционной гидромеханической коробки автомат сегодня широко применяются и устройства другого типа. Одна из разновидностей – роботизированная коробка автомат (или просто «робот»), которая существенно дешевле в производстве по сравнению с другими типами АКПП. К тому же, современные устройства такого типа обеспечивают высокую степень экономии топлива, что немаловажно при нынешних расценках на энергоносители.

Одна из разновидностей – роботизированная коробка автомат (или просто «робот»), которая существенно дешевле в производстве по сравнению с другими типами АКПП. К тому же, современные устройства такого типа обеспечивают высокую степень экономии топлива, что немаловажно при нынешних расценках на энергоносители.

Многие рядовые автолюбители считают, что роботизированная АКПП не слишком отличается от обычной гидромеханической коробки передач, однако это не совсем так. Данный тип устройств имеет существенные отличия в конструкции, которые во многом обуславливают специфику их использования.

Ниже мы рассмотрим основные правила, следование которым поможет вам сделать езду на автомобиле более комфортной, а коробке-роботу обеспечит продолжительный срок исправной службы.

Специфика пользования роботизированной коробкой передач

Если упрощённо рассматривать устройство коробки автомат такого типа, можно сказать, что она имеет много общего с механической коробкой передач, за исключением того, что скорости тут могут переключаться без участия водителя. Помимо полностью автоматического режима работы такое устройство предусматривает и полуавтоматический режим, при использовании которого водитель может самостоятельно повышать или понижать передачу.

Помимо полностью автоматического режима работы такое устройство предусматривает и полуавтоматический режим, при использовании которого водитель может самостоятельно повышать или понижать передачу.

Многие производители стремятся облегчить жизнь автолюбителям, пересевшим на авто, оснащённое такой системой сцепления, с транспортного средства с традиционной гидравликой. Для этого во многих моделях роботов предусмотрены похожие режимы работы:

- Нейтральный или N – при котором отсутствует передача крутящего момента.

- Режим реверса или R – для движения задним ходом.

- Режим движения вперёд или D (драйв) – такой режим предусмотрен для устройств с двойным сцеплением. У роботов с одиночным сцеплением его аналогом является режим А/М или Е/М.

- Специальный режим M – при котором коробка автомат управляется вручную.

Советы по вождению автомобиля с роботизированной АКПП

Данный вид коробки автомат обладает определёнными особенностями, которые особенно заметны людям, ранее управлявшим автомобилем с обычной АКПП.

Прежде всего такие автолюбители отмечают то, что устройство может немного задерживать повышение или понижение передачи. Автоматический режим его работы более подходит для спокойной размеренной езды. Поэтому если вам нужно резко разогнаться, лучше будет переключиться в ручной режим. И даже в этом режиме следует плавно нажимать на газ, в противном случае возможны провалы мощности или рывки.

Кроме того, многие владельцы таких авто отмечают, что при переключении передачи могут возникать лёгкие толчки – это происходит в момент, когда сцепление «смыкается». Ничего страшного в таких толчках нет, но если вы захотите их избежать, можно немного сбрасывать газ перед таким переключением.

Также отметим, что наличие ручного режима вовсе не означает, что на авто с такой АКПП можно активно буксовать или дрифтовать. Электроника устройства не рассчитана на такие режимы работы и не сможет обеспечить правильное функционирование коробки автомат. В результате велик риск повреждения частей АКПП или их ускоренный износ. Также, окончательно «запутавшись», электроника может просто перевести коробку передач на работу в аварийном режиме.

Также, окончательно «запутавшись», электроника может просто перевести коробку передач на работу в аварийном режиме.

Следование этим простым рекомендациям поможет владельцу избежать преждевременных неполадок в работе системы сцепления или предотвратить ранний выход роботизированной коробки автомат из строя. Также, разумеется, не стоит забывать о своевременном техобслуживании и грамотном устранении сбоев в работе устройства.

- Главная

- Советы

- Правильная эксплуатация роботизированной АКПП

Помимо традиционной гидромеханической коробки автомат сегодня широко применяются и устройства другого типа. Одна из разновидностей – роботизированная коробка автомат (или просто «робот»), которая существенно дешевле в производстве по сравнению с другими типами АКПП. К тому же, современные устройства такого типа обеспечивают высокую степень экономии топлива, что немаловажно при нынешних расценках на энергоносители.

К тому же, современные устройства такого типа обеспечивают высокую степень экономии топлива, что немаловажно при нынешних расценках на энергоносители.

Многие рядовые автолюбители считают, что роботизированная АКПП не слишком отличается от обычной гидромеханической коробки передач, однако это не совсем так. Данный тип устройств имеет существенные отличия в конструкции, которые во многом обуславливают специфику их использования.

Ниже мы рассмотрим основные правила, следование которым поможет вам сделать езду на автомобиле более комфортной, а коробке-роботу обеспечит продолжительный срок исправной службы.

Специфика пользования роботизированной коробкой передач

Если упрощённо рассматривать устройство коробки автомат такого типа, можно сказать, что она имеет много общего с механической коробкой передач, за исключением того, что скорости тут могут переключаться без участия водителя. Помимо полностью автоматического режима работы такое устройство предусматривает и полуавтоматический режим, при использовании которого водитель может самостоятельно повышать или понижать передачу.

Многие производители стремятся облегчить жизнь автолюбителям, пересевшим на авто, оснащённое такой системой сцепления, с транспортного средства с традиционной гидравликой. Для этого во многих моделях роботов предусмотрены похожие режимы работы:

- Нейтральный или N – при котором отсутствует передача крутящего момента.

- Режим реверса или R – для движения задним ходом.

- Режим движения вперёд или D (драйв) – такой режим предусмотрен для устройств с двойным сцеплением. У роботов с одиночным сцеплением его аналогом является режим А/М или Е/М.

- Специальный режим M – при котором коробка автомат управляется вручную.

Советы по вождению автомобиля с роботизированной АКПП

Данный вид коробки автомат обладает определёнными особенностями, которые особенно заметны людям, ранее управлявшим автомобилем с обычной АКПП.

Прежде всего такие автолюбители отмечают то, что устройство может немного задерживать повышение или понижение передачи. Автоматический режим его работы более подходит для спокойной размеренной езды. Поэтому если вам нужно резко разогнаться, лучше будет переключиться в ручной режим. И даже в этом режиме следует плавно нажимать на газ, в противном случае возможны провалы мощности или рывки.

Автоматический режим его работы более подходит для спокойной размеренной езды. Поэтому если вам нужно резко разогнаться, лучше будет переключиться в ручной режим. И даже в этом режиме следует плавно нажимать на газ, в противном случае возможны провалы мощности или рывки.

Кроме того, многие владельцы таких авто отмечают, что при переключении передачи могут возникать лёгкие толчки – это происходит в момент, когда сцепление «смыкается». Ничего страшного в таких толчках нет, но если вы захотите их избежать, можно немного сбрасывать газ перед таким переключением.

Также отметим, что наличие ручного режима вовсе не означает, что на авто с такой АКПП можно активно буксовать или дрифтовать. Электроника устройства не рассчитана на такие режимы работы и не сможет обеспечить правильное функционирование коробки автомат. В результате велик риск повреждения частей АКПП или их ускоренный износ. Также, окончательно «запутавшись», электроника может просто перевести коробку передач на работу в аварийном режиме.

Следование этим простым рекомендациям поможет владельцу избежать преждевременных неполадок в работе системы сцепления или предотвратить ранний выход роботизированной коробки автомат из строя. Также, разумеется, не стоит забывать о своевременном техобслуживании и грамотном устранении сбоев в работе устройства.

Нужна консультация?

Показать все марки

Запишитесь на ремонт прямо сейчас!

Robot Applications-in-a-Box — ASME

Приложение ActiNav компании Universal Robots позволяет роботам выполнять обслуживание машин из корзины с деталями в течение нескольких часов. Фото: Юниверсал Роботс.

Фото: Юниверсал Роботс.

27 мая 2020 г.

Алан С. Браун

Когда я впервые увидел, как робот собирает несортированные металлические детали из большого бака, я был поражен скоростью. Иногда на выполнение задачи уходило несколько минут — я засекал время. Робот-манипулятор с установленной камерой пикировал, чтобы идентифицировать деталь в куче, рассчитывал угол подхода, а затем… двигался для лучшего обзора, а затем делал то же самое снова. А иногда, снова и снова.

Современные системы намного быстрее. Но для их развертывания нужны специалисты и деньги. Хотя системы технического зрения в целом автономны, для точного размещения и ориентации детали в машине по-прежнему требуются сотни строк кода. Это делает роботизированный сбор мусора недоступным для многих производителей.

Новая волна коробочных приложений вот-вот изменит это. У них есть все, что нужно пользователям, чтобы заставить своего робота работать и делать что-то полезное в течение нескольких часов.

Рекомендуется для вас: Семь больших достижений в мягких роботизированных захватах

Одним из поразительных примеров является ActiNav от Universal Robots, комплект для сбора мусора, который автономно берет детали из контейнеров и загружает их в оборудование для сверления, нарезания резьбы, полировки, шлифования, снятия заусенцев, ЧПУ и другое промышленное оборудование.

Робот Universal e-Series автономно извлекает детали из коробки, чтобы поместить их в ориентированное положение в станке. Фото: Универсальные роботы

Набор основан на роботах универсальной серии e. Он поставляется с датчиком технического зрения Photoneo 3D, автономным модулем движения, который подключается к контроллеру робота и взаимодействует с пользователями через обучающую подвеску робота, маркером выравнивания и управляющим программным обеспечением Universal UR Cap, а также всеми кабелями, винтами и кронштейны, необходимые для начала работы.

Все, что нужно добавить пользователям, — это рама для поддержки робота и специальный вакуумный, магнитный или захватный концевой эффектор.

По словам менеджера по продуктам Universal Эрика Андерсена, ActiNav использует интуитивно понятную систему, основанную на потоках, которая шаг за шагом помогает пользователям выполнить настройку. Поскольку это готовое приложение, интеграция приложения с роботом является данностью, и многие шаги являются шаблонными. На самом деле, по словам Андерсена, настройка занимает у большинства пользователей всего около двух часов.

Обучение тоже простое. Во-первых, пользователи учат робота, где он не может двигаться (окружающие механизмы или где может стоять рабочий), касаясь окружающих предметов. Затем они обучают систему выбирать и размещать деталь.

Смотреть похожее Видео: Является ли 2020 год годом коботов?

«Затем робот вычисляет все движения, чтобы это произошло», — сказал Андерсен. «Это похоже на обучение оператора… Вы физически прикрепляете деталь к концевому зажиму, подносите ее к сканеру, сканируете, и система запоминает взаимосвязь между концевым зажимом и деталью. Затем вы нажимаете играть, и робот выясняет, как выбрать эту часть, двигаться через пространство и каждый раз размещать эту часть одним и тем же образом».

«Это похоже на обучение оператора… Вы физически прикрепляете деталь к концевому зажиму, подносите ее к сканеру, сканируете, и система запоминает взаимосвязь между концевым зажимом и деталью. Затем вы нажимаете играть, и робот выясняет, как выбрать эту часть, двигаться через пространство и каждый раз размещать эту часть одним и тем же образом».

Система лучше всего работает с более мелкими деталями (от 0,5 до 5 дюймов) в глубоких ячейках, которые являются наиболее эффективным способом перемещения незавершенных деталей на заводе или складе.

«За 100 000 долларов вы можете быстро развернуть комплектацию контейнеров с окупаемостью менее 18 месяцев при работе в две смены», — сказал Андерсен. Он добавил, что система более надежна, чем люди, которым трудно удерживать внимание на повторяющихся задачах, а высокая степень интеграции ActiNav снижает риск развертывания.

Коботы Universal продаются, потому что их легко развернуть, и экосистема UR+ Solutions компании пытается упростить эту задачу, гарантируя, что более 200 продуктов, разработанных партнерами, беспрепятственно взаимодействуют с ее роботами. Многие из них принадлежат таким известным производителям промышленных роботов, как ARC Specialities, ATI, Cognex, Energrid, Millibar, SKF, Schmalz и Schunk. Все они поставляются с сопряженным аппаратным и программным обеспечением, которое обеспечивает тот же пользовательский интерфейс, что и программное обеспечение для управления роботами UR.

Многие из них принадлежат таким известным производителям промышленных роботов, как ARC Specialities, ATI, Cognex, Energrid, Millibar, SKF, Schmalz и Schunk. Все они поставляются с сопряженным аппаратным и программным обеспечением, которое обеспечивает тот же пользовательский интерфейс, что и программное обеспечение для управления роботами UR.

Большинство компаний-производителей роботов сделали что-то подобное. Но до недавнего времени эта интеграция происходила на уровне компонентов. Это упростило добавление захвата, системы технического зрения, сварочного аппарата или специализированного контроллера движения. Но по-прежнему требовалось время и опыт, чтобы использовать эти системы вместе для выполнения конкретной задачи.

Приложения-в-коробке делают еще один шаг вперед. Они фокусируются на задаче, а не на компоненте. ActiNav является одним из примеров. Universal также объединилась со SPATZ для создания автоматизированной системы завинчивания и с Robotiq для комплекта для окончательной обработки, который позволяет инженерам создавать траектории шлифования за считанные минуты.

Система ready2grind от Kuka позволяет роботам R60 выполнять финишную обработку сложных деталей с помощью концевого эффектора 3M с активным соответствием требованиям. Фото: Кука

Старые производители промышленных роботов также вступают в действие. Kuka, например, объединилась с 3M, чтобы предложить ready2grind. Эта шлифовальная система разработана специально для сваренных роботом деталей, валики которых не слишком сильно различаются. В комплект входит шестиосевой робот Kuka R60, предварительно сконфигурированный контроллер и концевой эффектор 3M с активным податливостью, который прикладывает постоянное усилие к сварному шву в широком диапазоне ориентаций. Потенциальные области применения варьируются от стоек и корпусов до прицепов и нехирургических медицинских устройств.

Дополнительная литература: Готовые мозги для беспилотных роботов

Другая система, ready2fasten_micro, предназначена для высокоскоростного крепления микровинтов, используемых при сборке электроники. Этот тип работы обычно выполняется за границей, потому что он очень трудоемкий.

Этот тип работы обычно выполняется за границей, потому что он очень трудоемкий.

Другие компании внедряют аналогичные системы, и многие другие находятся в процессе разработки. Для компаний, которые хотят добавить автоматизацию на свои заводы и не производят больших партий продукции (например, автомобилей), которые делают их экономичными, эти готовые приложения могут снизить затраты, повысить надежность и сократить численность персонала, не отказываясь от гибкости. Они явно являются одним из путей.

Промышленность прошла долгий путь от того медленного робота-уборщика, которого я видел много лет назад. И это только начинается.

Алан С. Браун — старший редактор.

Метки

Производство электрооборудования и приборовПроизводство металлических изделийРобототехника

Мертвые пауки как захваты для задач микросборки

Подкаст: За гранью точного земледелия

Викторина: Рост робототехники

Викторина: 5 вопросов о гонках на дронах

Захваты манипуляторов роботов и компоненты EOAT

Продукты OnRobot открывают новые возможности для автоматизации задач, которые вы никогда не считали возможными. Наши передовые системы захвата и датчиков для промышленной автоматизации позволяют легко разрабатывать действительно совместные приложения, которые позволяют вашим сотрудникам работать бок о бок с коллаборативными роботами при сборке, отделке поверхностей, захвате и перемещении, обслуживании машин или тестировании.

Наши передовые системы захвата и датчиков для промышленной автоматизации позволяют легко разрабатывать действительно совместные приложения, которые позволяют вашим сотрудникам работать бок о бок с коллаборативными роботами при сборке, отделке поверхностей, захвате и перемещении, обслуживании машин или тестировании.

Фильтруемые продукты

Решения

Grippers

Датчики

Программное обеспечение

Аксессуары

Монтаж / изменение инструментов

OnRobot Palletizer

Покажите мне решение

Доступное и эмтивное решение Palleter

. -match

Интуитивно понятное готовое программирование

Идеально подходит для укладки на поддоны открытых коробок и готовых продуктов

Совместимость с ведущими роботами-манипуляторами

Адаптируется к широкому спектру планировок и применений

УСТАНОВКА НА ПАЛЛЕТЫ ONROBOT

ПОКАЖИТЕ ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Программирование менее чем за 10 минут с ведущими манипуляторами роботов

WEBLYTICS

ПОКАЖИТЕ ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

Откажитесь от ручного сбора данных и получите полезную информацию о совместной работе приложений, включая влияние таких изменений, как скорость робота или настройки захвата.

Доступ к показателям OEE в реальном времени и за прошлые периоды, а также к определяемым пользователем ключевым показателям эффективности через настраиваемые информационные панели в безопасном, интуитивно понятном пользовательском интерфейсе на основе браузера.

Повышение общей эффективности оборудования (OEE) с помощью настраиваемых ключевых показателей эффективности и настраиваемых информационных панелей для отслеживания данных в режиме реального времени и трендов.

Мониторинг доступности приложений, производительности, качества цикла приложений и инцидентов со всех устройств в приложении.

Панели мониторинга Factory View обеспечивают комплексный контроль и отчетность, включая тенденции.

Представления устройств предоставляют информацию о состоянии устройства, его использовании, диагностике и обслуживании в режиме реального времени.

RG2 FINGER GRIPPER

ПОКАЖИТЕ ПРОДУКТ

Готовое решение, индивидуальное решение. Используйте один инструмент для различных приложений

Простое развертывание, минимальное количество инженерных часов

Работа в режиме 24/7 без найма новых сотрудников

RG6 FINGER GRIPPER

ПОКАЖИТЕ ПРОДУКТ

Готовое индивидуальное решение. Используйте один инструмент для различных приложений

Используйте один инструмент для различных приложений

Простое развертывание, минимальное количество инженерных часов

Работа в режиме 24/7 без найма новых сотрудников

ROI – окупаемость менее чем за 1 год

2FG7 FINGER GRIPPER

ПОКАЖИТЕ ПРОДУКТ

Разработан для работы в суровых производственных условиях и применениях, может работать с тяжелыми полезными нагрузками даже в ограниченном пространстве.

Прочный, но гибкий, с точной регулировкой усилия и хода в соответствии с вашими конкретными требованиями.

Сертификация чистых помещений для прямого применения в фармацевтической и электронной промышленности.

2FGP20 ЗАХВАТ ПАЛЛЕТИЗЕРА

ПОКАЖИТЕ ПРОДУКТ

Укладывайте на поддоны тяжелые картонные коробки, открытые коробки и другие контейнеры, которые не могут быть захвачены с помощью вакуума

Электрический захват обеспечивает быстрое развертывание без сложности и затрат на внешнюю подачу воздуха

Стандартный захват экономит значительные инженерные усилия и сокращает время развертывания

МАГНИТНЫЙ ЗАХВАТ MG10

ПОКАЖИТЕ ПРОДУКТ

Благодаря настраиваемому усилию и обнаружению деталей MG10 может работать с деталями широкого диапазона размеров, форм и веса.

MG10 удерживает заготовку даже после отключения питания или аварийного останова

Не требуется внешняя подача воздуха, прокладка кабелей или текущее техническое обслуживание

ЗАХВАТ С ОДНОЙ ПОДУШКОЙ GECKO

ПОКАЖИТЕ ПРОДУКТ

Не оставляет следов на стекле, поэтому ручная очистка не требуется

Не требуются провода или внешняя подача воздуха

Может захватывать даже перфорированные детали, такие как печатные платы, алюминиевая сетка или прокладки головок

3FG15 ПАЛЬЦЕВОЙ ЗАХВАТ

ПОКАЖИТЕ ПРОДУКТ

Работа с деталями разных размеров с помощью захвата с большим ходом

Быстрое и простое повторное развертывание для нескольких процессов, высокая производительность

Простое развертывание, минимальное количество инженерных часов

ВАКУУМНЫЙ ЗАХВАТ VG10

ПОКАЖИТЕ ПРОДУКТ

Две вакуумные линии увеличивают скорость процесса

Не требуется внешний сжатый воздух, что снижает затраты на техническое обслуживание

Различные вакуумные присоски повышают скорость и гибкость для различных применений ИЗДЕЛИЕ

Можно придать любую форму для соответствия различным частям

Компактный, может работать в ограниченном пространстве

Внешний сжатый воздух не требуется

ВАКУУМНЫЙ ЗАХВАТ VGP20

ПОКАЖИТЕ ПРОДУКТ

Экономит до 90 % затрат на эксплуатацию и техническое обслуживание по сравнению с традиционными пневматическими решениями готовый к развертыванию готовый к использованию

SOFT GRIPPER

ПОКАЖИТЕ ПРОДУКТ

Простое обращение с широким спектром неправильных форм и хрупких предметов

Откройте для себя новые возможности для автоматизации продуктов питания и напитков

Простое развертывание, минимальное количество инженерных часов

ONROBOT EYES

ПОКАЖИТЕ ПРОДУКТ

Простое развертывание системы машинного зрения с минимальной сложностью программирования

Гибкая (ре)конфигурация с регулируемым запястьем и внешним креплением восприятие глубины для неструктурированных приложений

ONROBOT SCREWDRIVER

ПОКАЖИТЕ РЕШЕНИЕ

Точное управление усилием и интеллектуальное обнаружение ошибок

Автоматизируйте несколько процессов завинчивания с помощью быстрой готовой установки и развертывания

Быстрое и простое развертывание с помощью единой настройки системы программа и быстрая настройка

Возможность считывания обеспечивает точную адаптацию к изменениям поверхности или смещению деталей

Автоматический электроинструмент облегчает соблюдение местных норм охраны труда и техники безопасности

ШЕСТИГРАННЫЙ 6-ОСЕВОЙ ДАТЧИК СИЛЫ/МОМЕНТА

ПОКАЖИТЕ ПРОДУКТ

Позволяет роботам выполнять задачи, требующие чувствительности и ловкости человеческой руки , он производит лучшее качество быстрее

LIFT100 ROBOT ELEVATOR

ПОКАЖИТЕ ПРОДУКТ

Дополнительный радиус действия вашего робота позволяет вам обрабатывать поддоны большего размера, размеры коробок и схемы укладки на поддоны.

Длинный ход подъемника позволяет выполнять широкий спектр задач по укладке на поддоны и иметь перспективную ячейку для производственных изменений.

Встроенные функции безопасности с функцией остановки, сертифицированной TÜV, для облегчения совместного развертывания.

БЫСТРАЯ СМЕНА

ПОКАЖИТЕ ПРОДУКТ

Замена инструмента за 5 секунд, быстрое развертывание

Резервный механизм блокировки позволяет менять инструмент без завинчивания

Встроен во все инструменты OnRobot

ДВОЙНОЕ БЫСТРОЕ СМЕННОЕ УСТРОЙСТВО

ПОКАЖИТЕ ПРОДУКТ

Время безотказной работы значительно увеличивается, поскольку машина работает, пока комплектуются и размещаются детали.

Замена инструмента в течение 5 секунд

Предоставление большего количества доступных часов, например для станка с ЧПУ

СТАНЦИЯ НА ПАЛЛЕТАХ

ПОКАЖИТЕ ПРОДУКТ

ПРИНАДЛЕЖНОСТИ

ПОКАЖИТЕ ПРИНАДЛЕЖНОСТИ

Ознакомьтесь с доступными аксессуарами для коллаборативного робота

ЗАИНТЕРЕСОВАНЫ?

СВЯЖИТЕСЬ С НАМИ!

Запросить коммерческое предложение

Совместимость с роботами всех марок

Все наши захваты, датчики силы/крутящего момента и устройства смены инструмента совместимы с роботами Doosan, TM Robot, Yaskawa, Universal Robots, KUKA, Fanuc, Kawasaki Robotics, Hanwha , Nachi, Denso, ABB и Kassow. Поскольку наши продукты совместимы с основными брендами роботов, вы можете легко приступить к работе с максимальным использованием ваших роботов. Если ваш робот другого производителя, это не означает, что наши захваты несовместимы с ним. Свяжитесь с нами, чтобы обсудить, какое решение кажется вам наиболее подходящим. Проверьте совместимость роботов здесь.

Поскольку наши продукты совместимы с основными брендами роботов, вы можете легко приступить к работе с максимальным использованием ваших роботов. Если ваш робот другого производителя, это не означает, что наши захваты несовместимы с ним. Свяжитесь с нами, чтобы обсудить, какое решение кажется вам наиболее подходящим. Проверьте совместимость роботов здесь.

Наши захваты для манипуляторов добавляют интеллекта в процессы совместной работы. чейнджеры. Объединив своего робота с подходящим концевым исполнительным органом, вы расширяете его возможности по управлению сложными процессами в безопасном сотрудничестве с людьми.

Совместные технологии известны тем, что приносят бизнес-преимущества малым и средним компаниям.

Сокращение времени развертывания

Коллаборативные роботы и концевые исполнительные элементы разработаны с учетом простоты программирования, поэтому даже сотрудники без технического опыта могут научиться использовать и адаптировать робота в кратчайшие сроки. Эта гибкость дает производителям свободу и гибкость для экспериментов с приложениями в рамках подготовки к новым потенциальным потребностям.

Эта гибкость дает производителям свободу и гибкость для экспериментов с приложениями в рамках подготовки к новым потенциальным потребностям.

Гибкое производство

Изготовление уникальных инструментов для конкретных производственных задач является дорогостоящим и невыгодным делом. В отличие от этого, EoAT можно легко развернуть для выполнения различных задач и процессов и легко интегрировать в различные производственные среды.

ПОВЫШЕНИЕ ROI

Гибкие концевые эффекторы позволяют роботам выполнять повторяющиеся задачи с большей согласованностью и точностью, чем люди, что приводит к более быстрой окупаемости инвестиций для производителей. В то время как роботы выполняют скучные, грязные и опасные задачи, сотрудники могут выполнять задачи более высокого уровня, более подходящие для человеческого разума.

РАЗВИВАЙТЕ СВОЙ БИЗНЕС С ПОМОЩЬЮ НОВЫХ ТЕХНОЛОГИЙ

Интеллектуальные решения OnRobot позволяют роботам выполнять адаптивные, высокоточные приложения, которые до сих пор были слишком сложны для автоматизации.