Топливная система судовой дизельной установки. Система топлива дизельного топлива

Топливная система для использования самых тяжелых сортов топлива

В связи с ухудшением качества тяжелых топлив, применяемых в судовых дизелях (вязкость от 380 до 600 мм2/с при 50 °С или 3500—6000 с R1 при 100 F), дизелестроительные фирмы разработали специальные системы топливоподготовки закрытого типа (рис. 5.14, а).

В отличие от обычных (открытых, рис. 5.14, б) в разработанной системе топливоподготовки вместо смесительной цистерны устанавливается блок подачи топлива, включающий смесительный клапан, топливные насосы, деаэратор, топливорасходомер, клапан регулирования давления, статический смеситель и панель управления. Эта схема позволяет поддерживать повышенное давление во всей топливоподающей системе, что предохраняет наступление кипения и образования паров и газов в топливе при температурах 130—150 °С, необходимых для обеспечения требуемой вязкости современных низкосортных сортов тяжелого топлива.

Установочное значение температуры топлива задается в соответствии с избранной пропорцией смешения топлив (т.е. вязкости смеси). Цифровой пропорциональный контроллер DRС-100 фирмы «Элатек» (Финляндия), работающий на микропроцессоре, выдерживает температуру окружающей среды 70 °С (пропорция смешивания 0—100 % при вязкости топлива до 700 мм2/с при 50 °С).

В обычных (открытых) системах топливоподготовки за счет

выкипания легких фракций при 100—150 °С и нормальном атмосферном давлении улетучивается приблизительно 1—2 % топлива (иногда может составлять даже 7 % по массе). Испытания проводились на топливе вязкостью 700 мм2/с при 50 °С, подогретом до 160 °С. При поступлении топлива из смесительного блока к бустерным насосам увеличивается образование пузырей в клапанах, всасывающих фильтрах, расходомерах вследствие непрерывного падения давления, что способствует возникновению кавитации в насосах и в трубопроводах. В случае чрезмерного газообразования бустерные насосы не обеспечивают постоянного давления, что может нарушать работу ТНВД и форсунок, а следовательно, и дизеля.

Чтобы все фракции топлива находились в жидком состоянии при всех рабочих температурах (130—150 °С), давление поддерживается равным 0,4—0,5 МПа с помощью клапана регулирования давления. Газоотделитель 5 использует циклонный принцип работы и предназначен для лучшего перемешивания топлива и отвода через выпускной клапан 7 в цистерну тяжелого топлива избыточных газов, образующихся при движении топлива. На панели управления имеется индикатор работы выпускного клапана, управляемого с помощью поплавка. Статический смеситель 8 обеспечивает гомогенное смешение поступающего в бустерный блок топлива.

Фирма «Элатек» (Финляндия) разработала автоматическую систему смешивания тяжелого и дизельного топлив для судовых. главного двигателя и вспомогательного дизеля. Тяжелое топливо подается системой, включающей бустерный и смесительный модули (рис. 5.15), а также модуль регулирования температуры форсунок.

В случае поступления критического сигнала от любого модуля дизель автоматически переводится на дизельное топливо. Перевод дизеля с дизельного топлива на тяжелое топливо выполняется автоматически и связан с нагрузкой дизеля. Минимальная продолжительная нагрузка дизеля при работе на тяжелом топливе обычно определяется заводом-строителем и составляет 35—50 % Nе ном. Она осуществляется в пределах 5—15 мин (этот период можно регулировать).

В бустер ном модуле происходит последующая подготовка топлива перед его подачей в дизель — регулирование вязкости подогревом и фильтрацией. Бустерный модуль включает сдвоенные топливоподкачивающие насосы, статический смеситель, предварительный подогреватель (паровой, электрический или применение органического теплоносителя и др.) и самоочищающийся фильтр тонкой очистки с обводным фильтром.

Бустерный модуль устанавливают на стальном фундаменте с поддоном сбора протечек. Работой топливоподогревателей управляет вискозиметр. Один из насосов постоянно работает в качестве топливоподкачивающего насоса постоянного давления, второй насос — в резерве; он запускается автоматически при снижении давления до установленного предельного значения. Тяжелое топливо поступает к насосам через сдвоенный фильтр, тонкость отсева которого 100 мкм в установке с топливным расходомером или 400 мкм без топливорасходомера. Действительный расход топлива измеряется с точностью 0,3 %.

В высоконапорном баке давление может поддерживаться в диапазоне 0—1 МПа. Возможное появление газов в баке регулируется поплавковым выключателем, который управляет системой газоотвода. Панель автоматического управления имеет собственную сигнализацию со следующими сигналами:

— забивка фильтра предварительной очистки;

— резервный запуск насосов;

— выход из строя цифрового контроллера, устанавливающего пропорцию смешивания;

— повреждение газоотводной системы;

— падение давления в баке.

Клапан управления дизельным топливом снабжен электро- пневматическим позиционером (электрический сигнал 4—20 мА преобразуется в пневматический до 0,25 МПа рабочего давления) и ручным управлением.

В отечественной и зарубежной практике судового дизелестроения существует универсальная система топливоподготовки как для главных малооборотных дизелей и среднеоборотным дизелем, так и для вспомогательного дизеля, в качестве методов подготовки использующая химико-динамическую обработку и комплексную очистку топлив.

Система (рис. 5.16) состоит из двух линий: одна — для обработки маловязкого топлива, другая — для обработки высоковязкого топлива. Технология обработки высоковязкого топлива включает два этапа: первый — химико-динамическая обработка с помощью многофункциональной присадки, емкости 26 и дозатора 25) второй — обработка, проводимая непосредственно перед подачей в расходную цистерну дизеля.

vdvizhke.ru

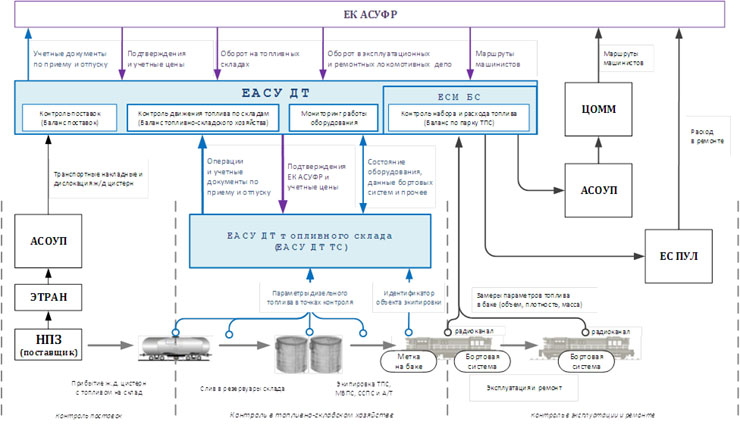

Система учета и контроля дизельного топлива

Дизельное топливо является вторым по значимости энергетическим ресурсом ОАО «РЖД», после электроэнергии. Годовой оборот – миллионы тонн. Затраты на закупку составляют существенную часть бюджетов эксплуатационных расходов подразделений и филиалов.

В условиях постоянного удорожания энергетических ресурсов ОАО «РЖД» столкнулось с острой необходимостью оптимизации и экономии их расходования, что в первую очередь требует сокращения потерь.

Проведенный в ОАО «РЖД» анализ точек образования потерь дизельного топлива выявил ключевую причину их появления – несовершенство технологии учета и контроля, основанной на устаревших «ручных» способах измерений и бумажном документообороте, позволяющем маскировать халатность, нарушения установленного порядка и противозаконную деятельность на местах. Главный недостаток бумажной технологии учета и контроля – невозможно обеспечить оперативность выявления и устранения причин образования потерь.

Схема разделения зон образования потерь дизельного топлива

Принимая во внимание важность решения указанной проблемы не только в корпоративном, но и государственном масштабе, в 2011 г. началась реализация комплексного проекта по совершенствованию системы учета и контроля за использованием дизельного топлива по всей цепочке, начиная от поставки на топливные склады и заканчивая потреблением и списанием в эксплуатации и ремонте подвижного состава.

Цель проекта – максимально возможное снижение потерь дизельного топлива на всех этапах технологического процесса. На первом этапе акцент сделан на топливных складах и тепловозном парке ОАО «РЖД», в дальнейшем наработки планируется применить и в прочих структурных подразделениях, использующих дизельное топливо для своих нужд, включая заправку специального подвижного состава и техники.

Цель проекта достижима при решении следующих задач:

- в условиях изменений нормативной базы РФ и стремительного развития научно-технического потенциала необходимо непрерывное совершенствование нормативной базы ОАО «РЖД», устанавливающей правила и порядок учета, и регламентирующей применение современных способов и средства измерений. Нормативная база должна позволять применять при выполнении учетных операций, в том числе бухгалтерских, современные автоматизированные способы измерений, программные средства и электронный документооборот, включая электронные формы технической и бухгалтерской отчетности;

- максимально возможная автоматизация выполнения технологических и учетных операций с применением современных измерительных, технических и вычислительных средств – минимизация влияния «человеческого» фактора на точность и достоверность учета;

- существенное повышение точности измерений, в том числе за счет перехода к прямым способам измерений учетных параметров, например кориолисовых массовых расходомеров (массомеров) при приеме и отпуске;

- организация единой корпоративной автоматизированной системы учета и контроля с оперативным выявлением и предупреждением нарушений установленной технологии и производственной дисциплины, включая противозаконную деятельность – хищения для собственных нужд или последующей перепродажи;

- повышение производительности и улучшение условий труда.

Для решения указанных задач в ОАО «РЖД» била разработана и утверждена целевая технология организации корпоративного автоматизированного учета и контроля, основным элементом которой стала Единая автоматизированная система учета дизельного топлива и прочих нефтепродуктов (ЕАСУ ДТ).

Функционально ЕАСУ ДТ разделяется на две основные подсистемы, интегрированные между собой и консолидируемые программным обеспечением корпоративного уровня: ЕАСУ ДТ топливного склада и ЕАСУ ДТ подвижного состава. Все подсистемы достаточно самостоятельны и предназначены для внедрения на различных уровнях и объектах управления. Подсистемы могут работать обособленно, но для достижения максимального эффекта целесообразно их совместное внедрение.

ЕАСУ ДТ топливного склада (ЕАСУ ДТ ТС) предназначена для автоматизации работы объектов топливного снабжения – топливных складов и баз.

Сравнение технологий измерений дизельного топлива (значения погрешностей)

ЕАСУ ДТ ТС представляет собой аппаратно-программный комплекс, включающий: технические средства слива–налива высокой точности, производительности и надежности; средства измерения топлива в резервуарах; оборудование систем контроля технологической дисциплины, в том числе системы идентификации и видеонаблюдения.

Работу ЕАСУ ДТ ТС обеспечивает интеллектуальная программная система, основным достоинством которой является полное информационное обеспечение производственного процесса работы топливного склада – автоматизированное ведение всех учетных операций, расчет и контроль товарного баланса, анализ потерь, автоматизированная передача данных в бухгалтерскую систему и консолидирующую корпоративную систему, а также унифицированная интеграция с применяемыми системами и средствами измерений на основе специально разработанных программных протоколов и архитектурных решений.

ЕАСУ ДТ ТС позволяет практически полностью исключить ручной учет. В частности, специализированные журналы пооперационного учета были переосмыслены и автоматизированы. Например, для автоматизации формы материального учета ФМУ-24 была изменена технология подтверждения машинистом тепловоза факта отпуска нефтепродукта. Новая технология в перспективе ориентирована на полное исключение документа на бумажном носителе после внедрения в ОАО «РЖД» многофункциональной электронной карты машиниста.

В составе ЕАСУ ДТ ТС применяются специализированные измерительные установки слива и налива нефтепродуктов, а также системы и средства измерений в резервуарах. Например, в качестве типового решения выбраны установки «АТ» производства ЗАО «КИПЭНЕРГО», хорошо показавшие себя в сложных условиях эксплуатации железнодорожных топливных складов. При этом, ЕАСУ ДТ ТС открыта для других поставщиков при условии соответствия их оборудования техническим требованиям, утвержденным в ОАО «РЖД».

Измерительные установки «АТ» слива и налива обеспечивают высокую пропускную способность, например не менее 350 л/мин для отпуска дизельного топлива в баки тепловозов, и прямой динамический метод измерения массы нефтепродукта с относительной погрешностью не более 0,15% за счет применения кориолисовых массовых расходомеров (массомеров), пока, к сожалению, импортного производства. Сама установка отечественного производства: электроника, обвязка и сборка – российские. Качество, соответствие российским стандартам и удовлетворительные эксплуатационные характеристики оборудования подтверждены комплектом российских сертификатов и метрологическими свидетельствами.

Все топливные склады, оснащенные ЕАСУ ДТ ТС, объединены в единое информационное поле специально разработанным программным обеспечением корпоративного уровня. Данные об учетных операциях, выполняемых на технологических участках и регистрируемых работниками в программном обеспечении на рабочих местах, передаются по защищенной сети передачи данных на корпоративный уровень в главный вычислительный центр ОАО «РЖД», что позволяет выполнять удаленный контроль работы топливных складов со стороны работников центрального аппарата ОАО «РЖД». При этом потеря связи с корпоративным уровнем не сказывается на работе ЕАСУ ДТ ТС – топливный склад продолжает работу в автоматизированном режиме.

В настоящее время ЕАСУ ДТ ТС внедрена и эффективно эксплуатируется на 34 топливных складах ОАО «РЖД» – пилотные внедрения на топливных складах Западно-Сибирской (1 склад) и Октябрьской (1 склад) железных дорогах и типовые внедрения на полигонах Горьковской (17 складов) и Красноярской (15 складов) железных дорог.

Комплексная технология учета и контроля за использованием дизельного топливав ОАО «РЖД» на основе ЕАСУ ДТ

Экономический эффект от внедрения ЕАСУ ДТ ТС оценивается до 2,5% оборота дизельного топлива на объектах и полигонах внедрения. По итогам 2014 г., указанная оценка подтверждена снижением удельного расхода дизельного топлива на полигоне Красноярской железной дороги. Выход на плановую экономию полигона Горьковской железной дороги, где внедрение ЕАСУ ДТ ТС только завершено, ожидается в текущем году.

Наряду с минимизацией потерь и экономией топлива дополнительным эффектом от внедрения ЕАСУ ДТ ТС стало оперативное выявление и устранение проблем, связанных с промышленной безопасностью и экологией объектов внедрения. Существенно улучшились условия труда работников за счет автоматизации рутинных операций и сокращения ручной работы.

ЕАСУ ДТ подвижного состава (ЕАСУ ДТ ТПС) предназначена для автоматизации учета набора и расхода дизельного топлива тяговым и специальным подвижным составом ОАО «РЖД», в первую очередь тепловозным парком.

ЕАСУ ДТ ТПС реализуется на базе Единой системы мониторинга бортовых систем ОАО «РЖД», обеспечивающей в режиме реального времени сбор, хранение и анализ данных с бортовых систем учета дизельного топлива по унифицированным протоколам и регламентам.

Бортовые системы учета дизельного топлива представляют собой аппаратно-программные системы, устанавливаемые на подвижном составе и обеспечивающие регистрацию и передачу в корпоративную информационную систему данных о количестве топлива в баке и его расходе. Часто входят в состав бортовых систем регистрации параметров движения и работы подвижного состава, например РПДА-Т или ТМ производства ООО «АВП-Технология».

Экономический эффект от ЕАСУ ДТ ТПС при полном оснащении тепловозного парка полигона внедрения бортовыми системами оценивается до 3% расхода.

Основными вопросами реализации мероприятий по совершенствованию системы учета и контроля за использованием дизельного топлива в ОАО «РЖД», включая актуализацию нормативной базы и внедрение ЕАСУ ДТ, наряду с причастными структурными подразделениями ОАО «РЖД» занимается ЗАО «Отраслевой центр внедрения новой техники и технологий» (ЗАО «ОЦВ»), выступая в роли проектировщика, интегратора средств измерений, поставщика вычислительных компонентов, разработчика программного обеспечения и консультанта по вопросам совершенствования технологии контроля и учета и разработки соответствующих нормативных и технологических документов.

Основное направление деятельности ЗАО «ОЦВ» – повышение эффективности внедрения новой техники и технологий, обеспечивающих существенное сокращение потребляемых ресурсов, и реализация проектов, имеющих отраслевую значимость, в различных сферах деятельности железнодорожного транспорта.

Накопленный нашими специалистами опыт по организационному, методологическому, техническому и программному обеспечению этого проекта в ОАО «РЖД» может быть успешно применен на отечественных и зарубежных предприятиях и в компаниях, эксплуатирующих железнодорожный и автомобильный транспорт на дизельном и бензиновом топливе.

Приглашаем к сотрудничеству.

Зам. начальника Управления ИТ

Алексей Шатерников

+7 (495) 134-22-12 доб. 5087

e-mail: [email protected]

Начальник отдела учета ТЭР

Андрей Грицаев

+7 (495) 134-22-12 доб. 5098

e-mail: [email protected]

ЗАО «Отраслевой центр внедрения новой техники и технологий»

129626, г. Москва, ул. 3-я Мытищинская, д. 10, стр. 8

тел.: +7 (495) 933-33-43

www.ocv.ru

365-tv.ru

Как прокачать топливную систему дизельного двигателя: доступные способы

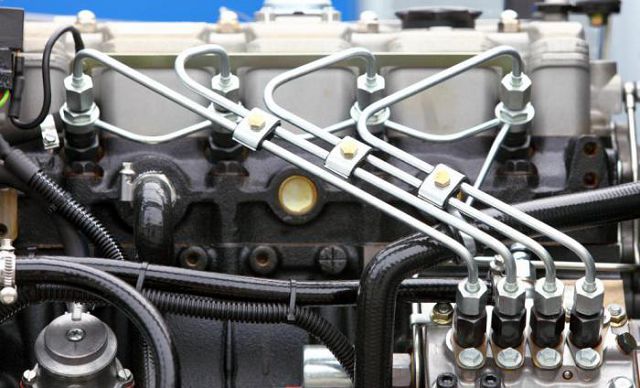

Отличительной особенностью дизельного двигателя от множества бензиновых аналогов является отсутствие системы зажигания, так как смесь топлива и воздуха в цилиндрах дизеля воспламеняется самостоятельно (от сильного сжатия и нагрева). При этом возникает необходимость подачи топлива в камеру сгорания под высоким давлением.

Существует несколько типов систем питания дизельного двигателя, которые отличаются по конструкции и схеме реализации, однако общим является то, что каждая топливная система осуществляет нагнетание горючего для последующего впрыска солярки через дизельные форсунки.Вполне очевидно, что для дизельных двигателей крайне важна максимальная герметичность всей топливной системы. Если же происходит попадание воздуха, тогда необходимого давления впрыска достичь не удается. Более того, лишний воздух способен вывести из строя дорогостоящие элементы системы топливоподачи. Далее мы рассмотрим, для чего нужно и как выполняется развоздушивание топливной системы дизельного мотора.

Читайте в этой статье

Почему возникает необходимость прокачать топливную систему дизельного ДВС и как это сделать

Как уже было сказано выше, топливо в дизеле подается под высоким давлением. Указанное давление создает ТНВД (топливный насос высокого давления). В том случае, если происходит подсос воздуха, давление в насосе не достигает нужных значений для реализации эффективного впрыска топлива в цилиндры дизельного двигателя.

Естественно, в подобной ситуации дизельный мотор плохо заводится, работа в режиме холостого хода и под нагрузкой может быть нестабильной (дизель троит), обороты начинают плавать, силовой агрегат может глохнуть прямо в движении и т.д. Отметим, что не только завоздушивание проявляется в виде указанных симптомов, однако также вполне может являться одной из причин.

Для решения проблемы понадобится сначала выяснить, есть ли проблемы с герметичностью. Если это так, тогда потребуется удалить воздух из топливной системы дизельного мотора. Чтобы определить, действительно ли в топливную систему попал воздух, на начальном этапе нужно отсоединить топливопроводы высокого давления от форсунок. Затем следует отвернуть гайки, которые крепят трубопроводы.

Далее нужно пригласить помощника, который стартером будет крутить двигатель. Главное, определить, поступает или не поступает горючее из трубопроводов. Если подачи нет, в системе может быть воздух и она нуждается в прокачке.

- Прежде всего, первым прокачивается фильтр топлива. Для этого при помощи ключа немного откручивается винт на корпусе фильтра.

- Далее нужно качать топливо насосом ручной подкачки. Прокачка длится до тех пор, пока через отверстие винта горючее не начнет вытекать, причем без воздушных пузырьков. Теперь винт на корпусе фильтра можно закрутить.

Отметим, что не все дизеля имеют насос ручной подкачки. На таких моторах прокачать топливный фильтр дизеля будет несколько затруднительнее, так как топливоподкачивающий насос в случае завоздушивания фильтра также не работает.

Для решения задачи винт на корпусе фильтра откручивается, далее стартером помощник крутит мотор. Обратите внимание, процедура может занять много времени и существует риск полностью разрядить аккумулятор. По этой причине рекомендуется проводить прокачку стартером в условиях гаража или задействовать бустер (пуско-зарядное устройство), чтобы минимизировать разряд АКБ.

Как прокачать ТНВД

После того, как фильтр топлива был прокачан, далее нужно приступать к удалению воздуха из топливного насоса высокого давления.

- Сначала потребуется открутить центральный болт, который расположен по центру между штуцерами магистралей высокого давления;

- Далее включается зажигание, после чего прокачка осуществляется при помощи ручного подкачивающего насоса. Прокачка длится до тех пор, пока из отверстия под ранее открученный центральный болт не появится горючее.

- Теперь болт можно немного закрутить, чтобы было легче контролировать наличие или отсутствие пузырьков воздуха в вытекающем горючем.

- Если в процессе прокачки дизельное топливо так и не появилось в отверстии под болт, тогда можно прокрутить двигатель стартером и продолжить прокачку до появления чистого топлива без воздуха.

- После того, как пузырьки воздуха исчезнут, болт снова нужно открутить и начать крутить мотор от стартера. При этом следует обратит внимание на то, как солярка выталкивается из отверстия.

- В норме горючее должно выходить с пульсацией, дозировано. В этом случае можно предполагать, что ТНВД исправен, а проблемы с работой мотора возникли из-за завоздушивания системы. Болт можно затягивать.

В ситуации, когда топливо не появляется в отверстии, высока вероятность выхода из строя подкачивающего насоса, который интегрирован в ТНВД. Как в первом, так и во втором случае, ТНВД необходимо снимать, после чего в сервисе производится диагностика и ремонт насоса высокого давления.

- После прокачки ТНВД и закручивания болта, нужно будет ослаблять штуцера на топливопроводах и отводить каждый в строну. Далее помощник крутит мотор стартером до того момента, пока горючее не начнет вытекать через штуцер. Если солярка не вытекает, нужно еще выкрутить штуцер накидным ключом. Далее прокачка повторяется.

Убедившись в том, что топливо пошло через открученный штуцер, указанный штуцер закручивается, после чего аналогичные действия поочередно выполняются с другими штуцерами. Успешным результатом можно считать такой, когда дизтопливо подается из всех штуцеров в то время, когда стартер вращает коленвал.

Теперь можно вернуть накидные гайки топливопроводов на штуцеры ТНВД, после чего производится затяжка. Двигатель нужно продолжать крутить стартером, параллельно накидные гайки топливопроводов ставятся на форсунки.

При этом гайки форсунок затягиваются только тогда, когда из-под них начинает вытекать горючее. Раньше затяжку делать нельзя (например, сначала закручиваются гайки на форсунках, а уже после этого на штуцерах насоса). В этом случае прокачивать воздух нужно будет достаточно долго, за это время вполне можно разрядить аккумулятор.

Также отметим, что стартеру каждые 15 сек. непрерывной работы рекомендуется давать передышку около 60-120 сек. Игнорирование данной рекомендации может привести к поломкам стартера или значительному сокращению его ресурса.

Другие способы прокачки топливной системы дизельного двигателя

Итак, выше мы рассмотрели основной способ, как прокачать топливную систему дизеля. При этом многие специалисты и опытные автолюбители отдельно указывают, что в ряде случаев подобные попытки прокачать насос могут иметь серьезные последствия для системы питания.

Обратите внимание, причина таких опасений заключается в том, что если имеются механические повреждения, прокачка таким способом может нанести непоправимый ущерб. Давайте рассмотрим другие существующие способы.

- Прежде всего, ослабляется болт на магистрали обратной подачи топлива (так называемая «обратка»). Далее следует внимательно следить за тем, как будет выходить топливо. Если видны пузырьки воздуха, тогда это значит, что система завоздушена.

Если это так, можно взять простой насос для накачки шин или компрессор. Далее с топливного насоса снимается шланг, вместо него ставится шланг воздушного насоса. Основная идея в том, что происходит накачка, которая позволяет повысить давление в системе. Это давление дает возможность перекачать дизтопливо в топливный насос.

- Еще один способ прокачки можно охарактеризовать, как «бытовой», так как он предполагает использование домашнего пылесоса. Главное, чтобы устройство имело достаточную мощность.

Итак, сначала снимается топливный фильтр, просушивается его корпус. Затем отдельные элементы протираются, затем производится обратная сборка. Далее понадобится обнаружить два штуцера на корпусе фильтра. Один из штуцеров нужен для слива дизтоплива, а другой подойдет для прокачки.

Приготовив пылесос, также нужен обычный медицинский шприц и шланг длиной 30-40 см. Для этих целей рекомендуется использовать прозрачный тип шланга. Шприц вставляется в шланг, а другой конец шланга надевается на штуцер прокачки.

Далее из шприца вытаскивается поршень, а в шприц вставляется трубка пылесоса. Главное, добиться надежной фиксации и плотной посадки. Также места соединений можно уплотнить, надевая отрезки шлангов разного диаметра, наматывая изоленту и т.д.

Теперь можно немного открутить штуцер, после чего включается пылесос. Через несколько секунд в шприце можно будет увидеть желтоватую пену. Это и есть смесь солярки и воздуха. Дальнейшая прокачка сводится к тому, чтобы вместо пены шприц заполнило чистое дизтопливо.

Рассмотрим еще одно решение, позволяющее в некоторых случаях быстро прокачать топливную систему дизеля. Для этого достаточно полностью заполнить корпус топливного фильтра дизельным топливом, после чего двигатель запускается. Далее нужно дать мотору поработать на высоких оборотах, в результате чего происходит прокачка системы питания.

Подведем итоги

Как видно, основной способ прокачки дизельной системы топливоподачи является трудоемкой процедурой, которая требует определенных навыков. Важно соблюдать чистоту и не допустить попадания грязи, пыли или мусора в насос.

Еще нужно следить за усилием (моментом затяжки) при закручивании болтов, гаек и штуцеров. Также необходимо соблюдать повышенную осторожность при отводе топливных магистралей. Непрофессиональный подход и небрежное обращение может привести к поломкам, появлению трещин, срыву резьбы и другим последствиям.

Рекомендуем также прочитать статью о том, что такое подкачивающий насос для ТНВД. Из этой статьи вы узнаете о принципах работы устройства, а также о назначении топливного насоса низкого давления ТННД и стабилизации работы ДВС путем установки дополнительного подкачивающего насоса на дизельный двигатель.

Рекомендуем также прочитать статью о том, что такое подкачивающий насос для ТНВД. Из этой статьи вы узнаете о принципах работы устройства, а также о назначении топливного насоса низкого давления ТННД и стабилизации работы ДВС путем установки дополнительного подкачивающего насоса на дизельный двигатель. Что касается прокачки через «обратку» при помощи компрессора или описанного выше способа с прокачкой пылесосом, эффективность таких методов в ряде случаев может оказаться низкой или вовсе ставится под сомнение. По этой причине по этой причине настоятельно рекомендуется прокачивать систему питания дизельного двигателя в специализированном автосервисе по ремонту и обслуживанию автомобилей.

Напоследок хотелось бы отметить, что если система питания регулярно завоздушивается, при этом причину определить затруднительно, выходом из ситуации может быть решение установить дополнительный топливоподкачивающий насос на ТНВД.

Читайте также

-

Топливный насос высокого давления

Назначение топливного насоса высокого давления в системе топливного впрыска дизельного двигателя. Виды ТНВД, конструктивные особенности насосов.

krutimotor.ru

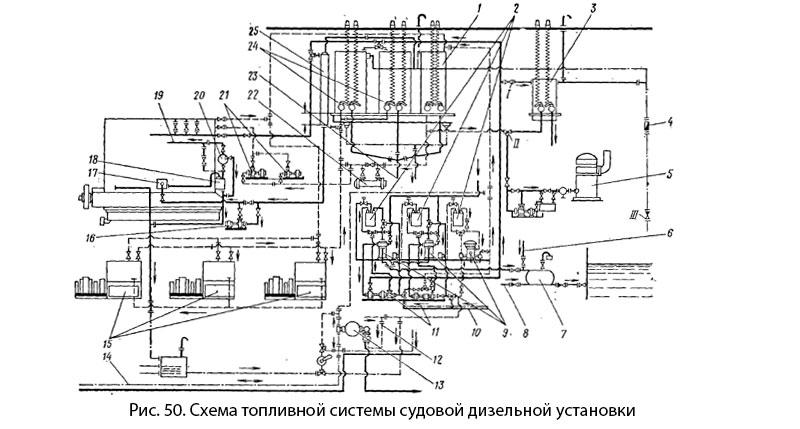

Топливная система судовой дизельной установки

В топливную систему судовой дизельной установки входят: танки для хранения запасов топлива, расходные цистерны, топливоперекачивающие насосы для перекачки топлива из танков в расходные цистерны, комплекс топливоподготовки, топливоподкачивающие насосы для подачи топлива к топливным насосам высокого давления, форсунки.

В комплекс топливоподготовки входят: сепараторы в комплекте c насосами и подогревателями, расходные цистерны с подогревательными устройствами, фильтры грубой и тонкой очистки топлива, отстойные цистерны.

При использовании тяжелых топлив для пуска дизеля и маневрирования в машинном отделении имеется, кроме основной системы (тяжелого топлива), система легкого топлива. Обе системы связаны между собой и приспособлены для быстрого перехода с одной на другую.

Основные запасы топлива могут храниться в танках, расположенных как в районе машинного отделения в междудонном пространстве, так и на значительном удалении от машинного отделения. Поэтому для перекачки топлива из танков в них предусматривают устройство для подогрева топлива, а для того чтобы вязкость топлива не увеличивалась до опасных значений, по пути движения топлива в машинное отделение приходится устраивать подогрев топливопроводов. Для этого топливопроводы и трубопроводы подачи пара заключают для подогрева в общий теплоизоляционный кожух. Для работы вспомогательных котлов в машинном отделении устраивают также систему котельного топлива.

На рис. 50 изображена схема топливной системы судовой дизельной установки 8ДКРН 74/160-2

Данная схема предусматривает пуск и маневрирование дизеля на дизельном топливе, а длительную эксплуатацию — на моторном топливе. Топливо из танков по магистрали 10 или 14 подается к насосам 11. Насосы подают топливо через подогреватели 2 на сепараторы 9. После сепарации топливо подается в расходные цистерны моторного топлива 24. Из расходных цистерн через резервуар возвратного топлива 25 топливоподкачивающий насос 17 подает топливо через фильтр 18 и подогреватель 20 по топливопроводу 19 к насосам высокого давления.

Утилизационный котел 5 на стоянке также работает на моторном топливе из цистерны 3 однако схема предусматривает его работу и на дизельном топливе из цистерны 1.

Вспомогательные двигатели 15 работают на дизельном топливе.

Форсунки главного дизеля охлаждаются дизельным топливом, которое перекачивается из цистерны 1 насосами 21 на охлаждение форсунок, после чего сливается снова в цистерну. На маневрах дизельное топливо от расходной цистерны 1 поступает на топливоподкачивающий насос 17, а оттуда через фильтр, минуя подогреватель 20, — к топливным насосам.

Шлам после сепарирования топлива направляется в грязесборник 7, откуда удаляется за борт или сжатым воздухом, поступающим по магистрали 6, или водой от санитарного насоса по магистрали 8.

Дизельное топливо из запасных танков по магистрали 12 топливоперекачивающим насосом 13 подается в расходную цистерну 1. Все расходные цистерны, включая и цистерну котельного топлива, имеют трубопроводы перелива в запасные танки, снабженные смотровыми окнами 4.

Температура дизельного топлива при подаче его к форсункам ограничена. Поэтому после подогрева топлива для сепарации предусмотрено его охлаждение в холодильнике 22. Для слива отстоя все расходные цистерны имеют сливные краны и общий трубопровод 23, по которому отстой направляется в специальный сливной бак. После остановки дизеля, работающего на тяжелом топливе, перед его маневрированием система прокачивается циркуляционным насосом 16 охлаждения форсунок. Этот же насос может быть использован как топливоподкачивающий при выходе из строя основного насоса 17.

Похожие статьи

mirmarine.net

Классификация дизельного топлива

Дизельное топливо по популярности уступает бензину, но продолжает использоваться в двигателях самых разных типов. При этом обладает множество неоспоримых достоинств перед другими видами топлива. Имеются определенные особенности дизеля. В первую очередь это касается классификации.

Ранее дизельное топливо чаще использовалось для заправки двигателей тракторов, а также аналогичной техники. Причиной тому является более низки расход топлива на каждый мотто-час, потери мощности по сравнению с бензиновыми двигателями незначительные. Ещё одна причина распространенности дизельных моторов – экологическая и пожарная безопасность. Так как взрывы, возгорания газового оборудования происходят на порядок чаще.

Дизельное топливо является продуктом нефтяной промышленности. Появление его стало следствием возникновения необходимости двигателей максимально эффективных и, в то же время, достаточно мощных. Рудольф Дизель, чьим именем называется данный вид топлива, не является первооткрывателем. Двигатель, работающим на солярке, был разработан ещё в 1860 году. Но по ряду причин использование его не имело экономического смысла.

В то же время на рубеже XIX и XX веков германии срочно потребовались моторы, работающие на более дешевом топливе, альтернативном бензину и светильному газу. Решением стало изобретение Рудольфа Дизеля, который доработал ранее уже разработанную другим ученым конструкцию. Изначально дизельный генератор, ставший прообразом современного дизельного двигателя, имел всего 2 цилиндра. В дальнейшем было добавлено ещё 2.

Существует несколько альтернативных названий дизельного топлива. Одно из таковых – солярка. Произошло данное слово от немецкого Solarol – солнечное масло. Ранее именно так и называли утяжеленную фракцию нефти, получаемую в результате переработки. Именно она является первым вариантом топлива этого вида. С течением стандарты, устанавливаемые к дизелю, претерпели серьезные изменения. В каждом стране в XX веке были разработаны собственные стандарты классификации дизельного топлива.

Например, в Советском союзе долгое время действовал ГОСТ 1666-42 и ГОСТ 1666-51. Официальное обозначение дизельного топлива было «соляровое масло». Применялось оно для заправки среднеоборотных двигателей – от 600 до 1000 об/мин. «Солярка» того времени не могла быть использована в быстроходных двигателях, её состав и свойства достаточно существенно отличатся от современно дизельного топлива.

Основные параметры

Все виды дизельного топлива можно разделить на две основные категории:

- для быстроходных двигателей;

- для тихоходных двигателей.

Дистиллятное маловязкое масло подразумевает заливку в двигателя автомобилей. Имеющее более высокую вязкость топливо заливают обычно в различные тихоходные машины. Это трактора, тихоходные речные суда и многое другое.

Важно перед заливкой топлива в конкретную технику убедиться в соответствии его свойств необходимым стандартам. В противном случае камера сгорания будет повреждена, мотор попросту может выйти из строя. Что приведет к необходимости его капитального ремонта.

Существенно различается процесс получения обозначенных выше типов топлива. Дистиллятное включает в себя очищенные соответствующим образом фракции керосинового типа. Применяется прямая перегонка – это позволяет сделать сгорание топлива максимально быстрым. В то же время топливо высокой вязкости включает в себя смесь мазута, а также керосиново-газойлиевых фракций.

В зависимости от различных факторов теплота сгорания топлива обоих типов может варьироваться. В среднем данный показатель составляет приблизительно 42 624 кДж/кг. Существует общий стандарт, которому должно соответствовать все без исключения дизельное топливо на сегодняшний день. Он обозначается как ГОСТ 32511-2013. Обязательным к применению он стал относительно недавно – 01.01.15 г.

Обязательно перед выпуском в продажу проводится отбор дизельного топлива на его пробу. При анализе параметров перечень некоторых характеристик должен находиться в пределах нормы. В противном случае в продажу такого типа топлива выпускать будет попросту недопустимо. К основным моментам относится:

- вязкость, содержание жидкостей;

- воспламеняемость;

- содержание серы.

Вязкость и содержание воды

Исходя из данной характеристики устанавливают два основных вида топлива – зимнее и летнее. Основным параметром, в соответствии с которым осуществляется разделение на классы, является предельная температура фильтруемости, а также температура помутнения и застывания.

Важно помнить, что необходимо выбирать определенный тип солярки для заливки в определенный сезон. Нередки случаи, что использование несоответствующего типа солярки приводило к застыванию её в топливопроводе. Как следствие – имеет место невозможность эксплуатации техники в нормальном режиме.

Возможно использовать летнее дизельное топливо только при температуре более чем -100С. В противном случае будет иметь место не замерзание, но более высокая вязкость. Что приводит к негативным последствиям – проблема в работе двигателя или же невозможность его запуска. В некоторых транспортных средствах используется специальный подогрев для топлива. Это позволяет использовать любой вид солярки вне зависимости от времени года, окружающей температуры.

Ещё одной серьезной проблемой является факт наличия воды в топливе. Так как вода существенно тяжелее солярки, она начинает постепенно скапливаться в нижней части топливного резервуара. Как следствие – возможно образование водяной пробки в топливной системе автомобиля, иной техники. Подобное препятствует нормальной работе двигателя. Именно поэтому установлены основные стандарты касательно кинематической вязкости дизельного топлива. Данный показатель различается для летней/зимней солярки:

- для летнего вида при температуре +200С и более – более 3сСт;

- для зимнего вида – более 1.8 Сст;

- для особой разновидности (арктической) – более 1.5 Сст.

Данный стандарт устанавливается ГОСТ 305-82 от 1982 года. Одним из обязательных условий соответствия данному стандарту является полное отсутствие воды в топливной смеси. Именно за счет этого возможно использование в обозначенных условиях эксплуатации.

Воспламеняемость

Одной из самых важных характеристик является цетановое число. Под данным показателем подразумевают возможность солярки возгораться при возникновении определенных условий в камере сгорания. Стандартым определяются ASTM D613. Для дизельного топлива температура вспышки устанавливается на уровне +7000С, определяется ASTM D93. Температура перегонки для солярки должна опять же укладываться в определенные стандарты – не менее 2000С и не более 3500С.

Количество серы в составе

Одной из самых важных характеристик, на основании которой типы топлива делятся на стандарты Евро 1-5 – это определенное количество серы на единицу объема. Под серой в рассматриваемом случае понимается наличие определенных соединений данного вещества. В перечень учитываемых при определении категорий входит:

- меркаптан;

- тиофен;

- тиофан;

- дисульфид;

- сульфид.

В то же время элементарная сера, обозначенная в таблице Менделеева, как таковая не учитывается при определении стандартов. В соответствии с настоящими наиболее современными стандартами, применяемыми в Штате Калифорния и Европе, количество сернистых соединений на единицу объема не должно превышать 0.001 %. Это составляет приблизительно 10 ppm.

Многие автопроизводители говорят о том, что снижение количества сернистых соединений в солярке приводит к снижению его смазывающих качеств. Что приводит к более быстрому износу двигателя. Но данная позиция не является однозначной. На данный момент времени современная солярка включает дополнительные присадки, которые осуществляют смазку двигателя.

Классификация солярки в СССР

В соответствии с ГОСТ 305-82 солярка в Советском Союзе делилась на 3 основные категории:

- летняя;

- зимняя;

- арктическая.

Под летней понималась солярка, использование которой рекомендовалось при температуре не ниже 00С. Температура вспышки устанавливалась на уровне л-0 или же 2-40. Под зимней понималась солярка, использование которой допускалось вплоть до -200С. В то же время не налагалось каких-либо ограничений на использование такой зимней солярки в летнее время года. Фактически, она являлась универсальной.

Солярка арктического типа – самая дорогая в производстве, использование её допускается при температуре до -500С. Требования к данному типу топлива устанавливаются максимально высокие.

Классификация дизельного топлива по видам

В Европейском союзе ещё с 1993 года используется специальная система стандартов, применяемая к дизельному топливу. Обозначается такой стандарт как EN-590. В соответствии с данным стандартом устанавливаются основные требования к количество содержащейся серы, а также иным характеристикам топлива. Самый первый стандарт обозначался как Евро-1. На данный момент действительным является стандарт Евро-5.

Стандарт этого типа позволяет классифицировать топлива температурным и климатическим зонам использования. Например, Class A-F подразумевает использование при температуре от +5 до -200С. Отдельные критерии существуют для температур отрицательных.

На территории Российской Федерации сразу от советских стандартов классификации решили перейти на европейский. На данный момент действительным является ГОСТ-Р 52369-2005. По своим параметрам он соответствует характеристикам установленным для EN-590.

Распределение осуществляется в зависимости от количество содержащейся серы:

- вид №1 – менее 350 мг/кг;

- вид №2 – менее 50 мг/кг;

- вид №3 – менее 10 мг/кг.

Классификация дизельного топлива по классам

Также осуществляется разделение топлива этого типа на отдельные сорта в зависимости от использования в определенном климате. Главным критерием является предельная температура фильтруемости. Разделение на сорта осуществляется следующим образом:

- СОРТ А – при температуре более +50С;

- СОРТ В – при температуре более 00С;

- СОРТ С – более -50С;

- СОРТ D – более -100С и так далее.

Существует также определенная категория солярки, которая используется в районах с постоянным холодным климатом.

Стандарты в ней устанавливаются максимально жесткие, так как невыполнение их приводит к проблемам с топливной системой при достижении окружающим воздухом достаточно низкой температуры.

Сегодня по классам разбивка осуществляется следующим образом:

- Класс 0 – использование от -200С;

- Класс 1 – от -260С;

- Класс 2 – от -320С;

- Класс 3 – от -380С;

- Класс 4 – от -440С.

Существует специальная маркировка, применяемая на территории Таможенного союза такими странами, как Россия, Беларусь и Казахстан. Прежде, чем приступить к использованию такого топлива, стоит внимательно ознакомиться с требованиями климатического характера в определенном регионе. Использование несоответствующего может привести к серьезным неприятностям. Вплоть до выхода из строя двигателя в некоторых случаях. Подобные ситуации также имеют место.

Итог

На территории Москвы и Московской области относительно недавно перешли на стандарт топлива Евро-5. Именно по этой причине качество как солярки, так и бензина в данном регионе на порядок выше, чем в остальных. Выполнение данных стандартов топлива устанавливаются федеральным законодательством. Именно поэтому все без исключения компании-производители (Лукойл, Башнефть и другие) обязаны соблюдать устанавливаемые требования.

Контроль топлива на соответствие стандартам осуществляется на государственном уровне. При этом существует большое количество самых разных сортов, типов солярки. При наличии таковой возможности стоит заранее ознакомиться с этой информацией.

tractorreview.ru

Система питания топливом дизельного двигателя |

ОГЛАВЛЕНИЕ (жми для быстрого перехода к нужному разделу)

Система питания топливом дизельного двигателя предназначена для размещения, очистки и своевременной подачи топлива в цилиндры двигателя в нужном количестве и под достаточным давлением на всех режимах его работы при любой температуре окружающего воздуха.

Дизельное топливо является одним из продуктов переработки нефти. В нем содержатся различные углеводороды (парафины, нафтены, ароматические и др.). Число атомов углерода, входящих в молекулы дизельного топлива, достигает тридцати. Основное качество дизельного топлива — легкость воспламенения при соприкосновении с горячим воздухом. Воспламеняемость топлива характеризуется цетановым числом. Чем выше это число, тем менее стойки к окислению молекулы топлива и легче оно воспламеняется. У дизельного топлива цетановое число составляет 40 — 50 (чаще всего 45).

Важной характеристикой топлива также является его вязкость при различных температурах. Для обеспечения нормальной работы двигателя топливо не должно застывать при низкой температуре (до -60 °С). Кроме того, необходимо, чтобы топливо не было токсичным, обладало антикоррозионными и смазывающими свойствами, а также не создавало паровые пробки в топливопроводах при температурах до 50 °С.

Для автотракторных дизелей используется топливо марок А (арктическое), 3 (зимнее) и Л (летнее). Наиболее широко распространено топливо марок З (при отрицательной температуре воздуха) и Л (при температурах выше 0 °С).

Ко всем агрегатам и узлам системы питания предъявляются следующие основные требования:

- герметичность

- малые масса и габариты

- надежность

- коррозионная стойкость

- малые гидравлические сопротивления

- простота

- низкая стоимость обслуживания

Топливопроводы и агрегаты системы питания топливом должны быть расположены в моторном отделении ТС таким образом, чтобы при их неисправности капающее топливо не попадало на детали, имеющие температуру, способную вызвать его воспламенение.

Схема системы питания топливом мощного дизеля приведена на рисунке. В общем случае в систему питания топливом входят узлы, размещенные вне двигателя (на раме или в корпусе машины), и на двигателе. К первым относятся топливные баки бачок 7 для сбора топлива, предпусковой топливоподкачивающий насос 10, топливораспределительный кран 77, топливопроводы низкого давления и некоторые другие узлы. Ко вторым в первую очередь относятся основной топливоподкачивающий насос 8, топливный насос высокого давления (ТНВД) 5, форсунки 4 и топливопроводы высокого давления.

При работе двигателя топливо из топливных баков забирается основным топливоподкачивающим насосом и под давлением 0,05…0,1 МПа подается к ТНВД. По пути из баков к насосу топливо проходит через топливораспределительный кран, предпусковой топливоподкачивающий насос и фильтр 9 грубой очистки. Если на ТС установлен только один топливный бак или несколько баков, сообщающихся друг с другом, то топливораспределительный кран отсутствует. Перед поступлением в ТНВД из насоса топливо очищается от мельчайших примесей в фильтре 3 тонкой очистки. Нагнетательные секции ТНВД, приводимого в действие от коленчатого вала двигателя, в определенные моменты согласно рабочему циклу и порядку работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввернутые в головку блока цилиндров, топливо впрыскивается в камеры сгорания в те моменты, когда в цилиндрах завершается такт сжатия.

Рис. Схема системы питания топливом мощного дизеля:

1 — топливные баки; 2 — кран для выпуска воздуха; 3 — фильтр тонкой очистки; 4 — форсунки; 5 ТНВД; 6 — двигатель; 7 — бачок для сбора топлива; 8 — основной топливоподкачивающий насос; 9 — фильтр грубой очистки; 10 — предпусковой топливоподкачивающий насос; 11 — топливораспределительный кран; топливные трубопроводы обозначены сплошной линией; трубопроводы для удаления воздуха из системы обозначены пунктиром

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса. После пуска этот насос не функционирует.

Если в ТНВД и трубопроводы высокого давления, соединяющие его с форсунками, попадает воздух, то подача топлива в цилиндры нарушается. Следовательно, нарушается и нормальный режим работы двигателя. С целью предотвращения попадания воздуха в ТНВД на пути топлива к нему помещают воздухоотстойник, расположенный в самой высокой точке системы. Обычно воздухоотстойник размещают в крышке фильтра тонкой очистки. Перед пуском двигателя в случае необходимости скопившийся в воздухоотстойнике воздух отводят в воздушные полости топливных баков 1 через кран (клапан) 2 для выпуска воздуха. Для этого при неработающем двигателе открывают кран (клапан) и с помощью предпускового насоса прокачивают систему. В этом случае топливо вытесняет воздух из воздухоотстойника в воздушную полость топливного бака через топливораспределительный кран (как показано на рисунке) или напрямую.

Топливо, просочившееся в форсунках между иглой и распылителем, отводится по сливным трубопроводам в специальный бачок 7 или в какой-либо основной топливный бак.

Топливные баки служат для хранения топлива. Они могут иметь различную конфигурацию и вместимость в зависимости от конструкции конкретного ТС. Общая вместимость топливных баков определяется запасом хода машины (обычно не менее 500 км). Чаще всего баки изготавливает из листовой стали или высокопрочного пластика, стойкого к воздействию химически активного топлива. Для предотвращения коррозии внутренние поверхности стальных баков покрывают бакелитовым лаком, оцинковывают или лудят. С целью увеличения жесткости баков на их стенках иногда выштамповывают желоба, а внутри устанавливают несплошные перегородки, которые к тому же уменьшают площадь свободной поверхности топлива и ослабляют его колебанияbqвремя движения ТС.

Наливные горловины топливных баков обычно снабжают сетчатыми фильтрами. В нижней части баков размещают отстойники. Если бак имеет значительную вместимость, то слив топлива осуществляется через отверстие с пробкой и шариковым клапаном, расположенное выше отстойника. В этом случае используется специальный ключ-трубка со шлангом. Воздушное пространство баков соединяется с атмосферой через дренажные трубки или другие специальные устройства, которые должны исключать возможность попадания огня во внутреннюю полость бака и вытекания топлива при резких толчках ТС, а также (по возможности) обеспечивать очистку воздуха, поступающего в баки. Для замера количества топлива в баках раньше применялись измерительные стержни. В настоящее время для этой цели чаще всего используются электрические датчики поплавкового типа, посылающие электрический сигнал, пропорциональный уровню топлива, к соответствующему указателю на приборной панели ТС.

Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС. Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существуют различные конструкции топливоподкачивающих насосов. Они могут быть:

- шестеренными

- плунжерными (поршневыми)

- коловратными (пластинчатого типа)

Как правило, применяются плунжерные и коловратное насосы.

Плунжерный топливоподкачивающий насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружиной 9 и штоком 8, а также клапанов — впускного 4 и нагнетательного 1 с пружинами. Толкатель с плунжером могут перемещаться вверх-вниз. Перемещение вверх происходит при повороте эксцентрика 72, изготовленного как одно целое с кулачковым валом ТНВД; перемещение вниз обеспечивают пружины 6 и 9.

При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины б перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость. При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины 6, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины 6 опять начинает перемещаться вниз, обеспечивая подачу топлива.

Рис. Схема плунжерного топливоподкачиваюгцего насоса:

1 — нагнетательный клапан; 2 — корпус насоса ручной подкачки топлива; 3 — поршень насоса ручной подкачки топлива; 4 — впускной клапан; 5 — корпус топливоподкачивающего насоса; 6, 9 — пружины; 7 — плунжер; 8 — шток; 10 — толкатель; 11 — ролик; 12 — эксцентрик кулачкового вала

Рис. Схема коловратного топливоподкачивающего насоса:

1 — пружина редукционного клапана; 2 — редукционный клапан; 3 — перепускной клапан; 4 — пружина перепускного клапана; 5 — плавающий палец; 6 — пластина; 7 — ротор; 8 — направляющий стакан; А—В — камеры насоса

Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком. При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.

В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор 7 насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса. Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса 70. Ранее были широко распространены насосы плунжерного и диафрагменного (мембранного) типов с ручным приводом. Однако в настоящее время все чаще применяются центробежные крыльчатые насосы с приводом от электродвигателя, питаемого электрической энергией аккумуляторной батареи. Они обеспечивают более быструю прокачку топлива, не требуют затрат мускульной энергии механика-водителя и могут использоваться в качестве аварийных при отказе основного топливоподкачивающего насоса.

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки:

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

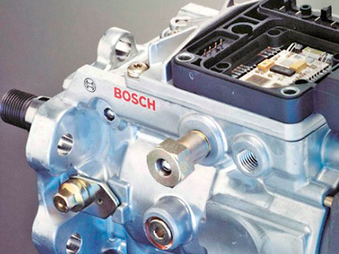

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров. Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали. Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Рис. Топливный насос высокого давления:

1, 4 — продольные каналы; 2 — штуцер; 3 — нагнетательный клапан; 5 — корпус насоса; 6 — роликовый толкатель; 7 — кулачковый вал; 8 — плунжер; 9 — зубчатая рейка; 10 — поворотная втулка; 11 — возвратная пружина

Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом. Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

С ТНВД соединен механизм всережимного регулятора. Он автоматически поддерживает заданную водителем частоту вращения коленчатого вала, устанавливает минимальную частоту на холостом ходу, а также ограничивает максимальную частоту. Механизм регулятора представляет собой систему тяг, пружин и упоров, связанных с зубчатой рейкой ТНВД, перемещение которых зависит от частоты вращения кулачкового вала.

Форсунка служит для подачи топлива в цилиндр двигателя под высоким давлением в мелкораспыленном виде.

Типичная форсунка включает в себя корпус 5 с распылителем 3, направляющим штифтом 4 и накидной гайкой 2, иглу 1 распылителя со штоком б, пружину 7 с опорной шайбой, регулировочным винтом 9 и втулкой 8, колпачковую гайку 10 и топливоприемный штуцер 12 с сетчатым фильтром 11. Распылитель и игла должны быть очень точно подогнаны друг к другу. В верхней части распылителя имеются один кольцевой и несколько (чаще всего три) вертикальных топливных канала, а в нижней части — центральные входной и выходной каналы с распыляющими отверстиями. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал. Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

1 — игла распылителя; 2 — накидная гайка; 3 — распылитель; 4 — направляющий штифт; 5 — корпус форсунки; 6 — шток; 7 — пружина; 8 — втулка; 9 — регулировочный винт; 10 — колпачковая гайка; 11 — сетчатый фильтр; 12 — топливоприемный штуцер

Топливо, подаваемое к форсунке по топливоприемному штуцеру, проходит через сетчатый фильтр и по топливным каналам корпуса в верхней части распылителя поступает в его кольцевую полость. По достижении необходимого давления в этой полости, действующего кроме прочего на конический поясок иглы, она поднимается вверх, преодолевая сопротивление пружины. В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

После прекращения подачи топлива насосной секцией ТНВД и падения давления игла снова садится в свое седло, прекращая впрыскивание топлива. Просочившееся через неплотности топливо поступает в верхнюю часть форсунки и через отверстия в винте 9 и гайке 10 по специальному трубопроводу сливается в бачок 7 для сбора топлива.

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное — к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

tbf.su

Дизельное топливо

Описание дизельного топлива

Дизельное топливо - жидкий нефтепродукт, применяемый в качестве топлива в дизельных двигателях внутреннего сгорания. Дизельное топливо в обиходе часто называют «соляркой» (от немецкого Solaröl - солнечное масло). Это более тяжелая, по сравнению с бензином, фракция, образующаяся в процессе прямой перегонке нефти. Физически дизельное топливо - трудноиспаряющаяся, относительно вязкая жидкость желтоватого цвета, похожая на жидкое моторное масло.

Дизельный двигатель.

Дизельный двигатель. История производства дизельного топлива

Дизельное топливо - сравнительно молодой вид горючего. Большая потребность в недорогом жидком топливе для двигателей возникла в период индустриализации конца XIX – начала XX века, в эпоху интенсивного развития машиностроения. Особый интерес к поискам новых доступных видов топлива появился во время Первой мировой войны, одержать победу в которой могла страна, обладавшая большим количеством ресурсов, в том числе, и энергетических.

Первым нашел применение тяжелым фракциям нефти Рудольф Дизель

Ученые всего мира понимали, что новый вид топлива должен быть жидким, так как изобретение механизма эффективной и бесперебойной подачи сухого топлива в двигатель представляло еще большую проблему, чем поиски новых видов горючего.

Первым нашел применение тяжелым фракциям нефти Рудольф Дизель. В изобретенном им двигателе в цилиндрах сжимался чистый воздух, а горючее впрыскивалось позже, после сжатия. Именно благодаря этому обстоятельству тяжелое топливо сгорало в раскаленном воздухе так же эффективно, как и более легкий бензин. Это открытие и стало первым шагом на пути создания дизельных двигателей, которые мы сейчас активно используем.

Изначально дизельное топливо использовалось наряду с бензином. Однако после топливно-энергетического кризиса человечество отметило, что, благодаря конструкции дизельных двигателей топливо в них сгорает более полно, а следовательно, более эффективно. Именно этому его качеству мы обязаны современному распространению дизельных двигателей и их применению в легковых автомобилях.

На раннем этапе дизельные двигатели были громоздкими, относительно маломощными, дымными и шумными. Однако со временем от этих недостатков удалось избавиться, в том числе, и благодаря работе над улучшением дизельного топлива. Серьезным шагом в этой области стало изобретение различных присадок, помогающих улучшить качество дизтоплива, а также разработка новых способов очистки.

Виды дизельного топлива

В процессе перегонки нефти получают дизтопливо трех видов: летнее, зимнее и арктическое. Разница между ними заключается в плотности и так называемой температуре вспышки. Чем плотнее топливо, тем легче оно застывает. При застывании выделяется парафин, который способен блокировать топливную магистраль, оседая в фильтрах.

Одним из последних достижений в области развития дизтоплива стало его изготовление из растительных материалов

Летнее дизтопливо применяют при температуре выше 0 °C, так как застывать оно начинает уже при -5 °C. Зимняя солярка используется при температуре воздуха не ниже -30 °C (застывает при -35 °C). Арктическое топливо используется, как правило, в экстремальных условиях при температуре окружающей среды не ниже -50 °C (температура застывания составляет -55 °C).

Альтернативные виды дизельного топлива

Одним из последних достижений в области развития дизтоплива стало его изготовление из растительных материалов. Если удастся найти недорогое сырье для изготовления биоэтанола, дизельное топливо станет относительно дешевым и экологически чистым.

Сейчас изготавливается такое топливо чаще всего из рапса, но иногда в качестве сырья используют пальмовое масло или водоросли.

Плюсы и минусы дизельного топлива

Дизельное топливо, по сравнению с другими видами горючего, характеризуется, в первую очередь, экономичностью. При сгорании относительно количества топлива выделяется большое количество тепла - при использовании дизеля экономия может достигать 20-30%. Еще одной положительной характеристикой дизельного топлива является низкий уровень воспламеняемости, что делает это топливо относительно безопасным, особенно по сравнению с бензином.

Когда-то считалось, что дизельные моторы отличаются большой шумностью, но сейчас по звуку практически невозможно отличить дизельный двигатель от бензинового

В данный момент идет борьба за производство дизтоплива с низким содержанием серы, и современное дизтопливо, при условии использования двигателей с катализаторами, практически безопасно для окружающей среды. Когда-то считалось, что дизельные двигатели отличаются большой шумностью, но благодаря новой системе впрыска высокого давления Common Rail по звуку практически невозможно отличить современный дизельный мотор от бензинового.

Основным недостатком дизельного топлива всегда было и сейчас остается подверженность изменениям при снижении температуры окружающей среды. Замена летнего топлива зимним – обязательное условие эксплуатации дизельного двигателя, в противном случае он просто не запустится. Даже при условии использования зимнего топлива при низких температурах запуск двигателя без предварительного подогрева может быть затрудненным.

Плохое дизельное топливо (с высоким содержанием серы) имеет тенденцию вступать в химическую реакцию с моторным маслом. Именно поэтому в рекомендациях большинства производителей по эксплуатации дизельных двигателей в странах, к примеру, СНГ до сих пор содержится инструкция, в соответствии с которой менять масло следует значительно чаще, чем в других регионах, так как случаи продажи некачественного топлива по-прежнему нередки.

К недостаткам использования дизельного топлива можно отнести более дорогое техническое обслуживание и ремонт двигателей, требующих большей точности при производстве в виду более высокой степени сжатия в цилиндрах.

Особенности использования дизельного топлива

Для использования дизтоплива с невысоким содержанием серы необходимы противоизносные присадки высокого качества.

Сернистые соединения и вода создают агрессивную среду, в которой при условии высокого давления образуется серная кислота. Во избежание поломок двигателя необходимо периодически заменять топливные фильтры и следить за состоянием масла, катализаторов и сажевых фильтров

Еще один бич дизельных двигателей – примеси воды. В случае попадания воды в топливо образуются водяные пробки, блокирующие работу двигателя. В наиболее современных топливных системах применяют фильтры очистки топлива с сепараторами, позволяющими отделить воду и собрать ее в резервуаре с целью последующего слива.

В дизтопливе могут находиться и размножаться бактерии и микроводоросли. При активном размножении они могут засорить и полностью вывести из строя топливную систему. Но перед тем как применять средства борьбы с микроорганизмами, нужно убедиться, что они не скажутся отрицательным образом на качестве дизельного топлива.

Необходимо регулярно сливать отстой из фильтра (если это предусмотрено) и мыть топливный бак.

blamper.ru

.jpg)