Содержание

Глоток свежего воздуха – турбина ДВС

Почти на каждом дизельном двигателе, в том числе и с установленной системой bosch имеется турбонагнетатель.

В теории турбина, это воздушный насос, закачивающий больше воздуха в дизельный двигатель. Большое количество воздуха позволяет дизельному двигателю, развивать большую мощность и при этом уменьшая расход топлива.

Основные характеристики, принцип работы и устройство

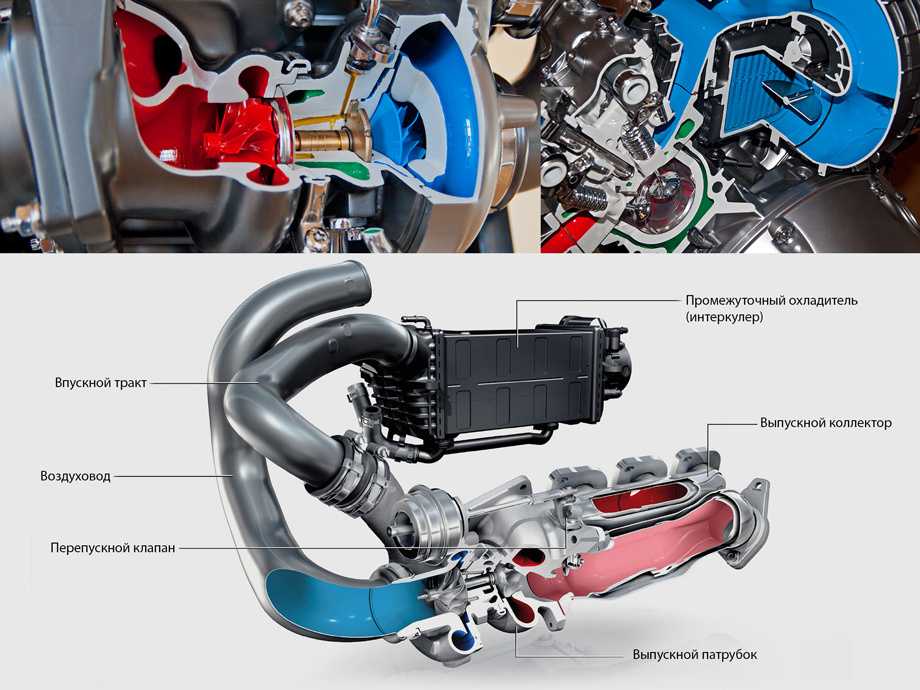

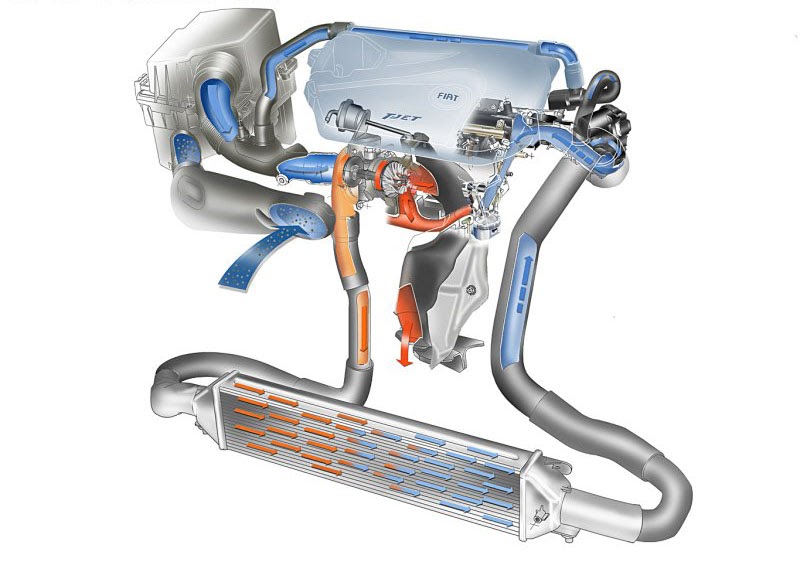

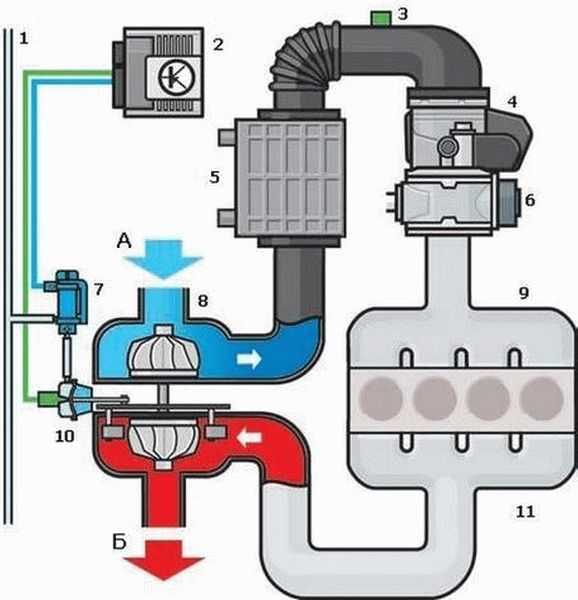

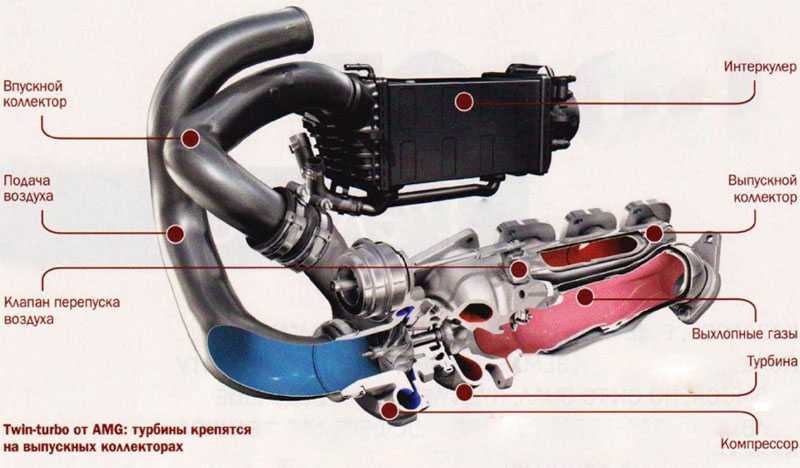

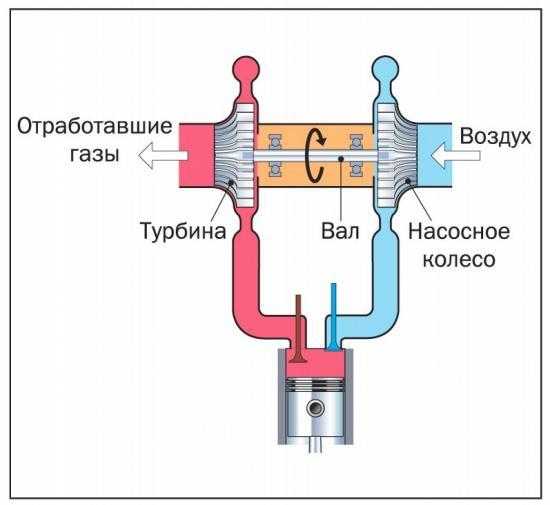

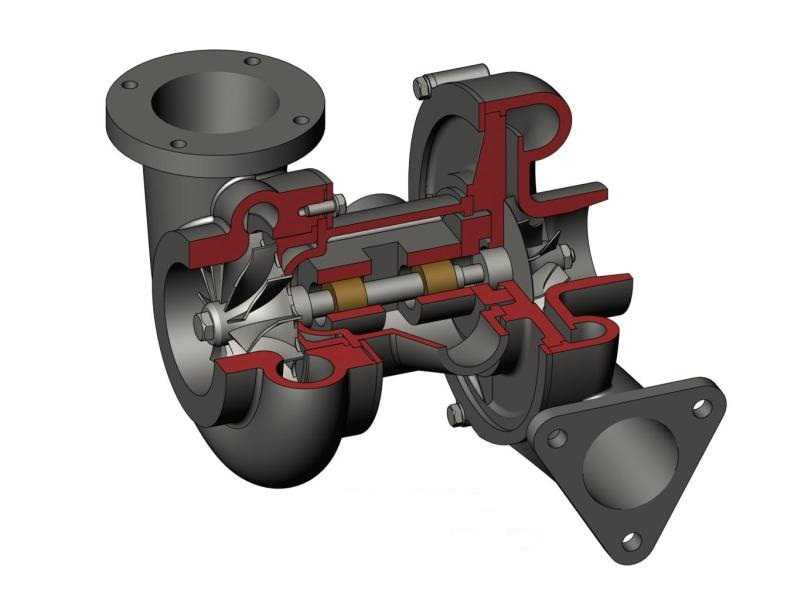

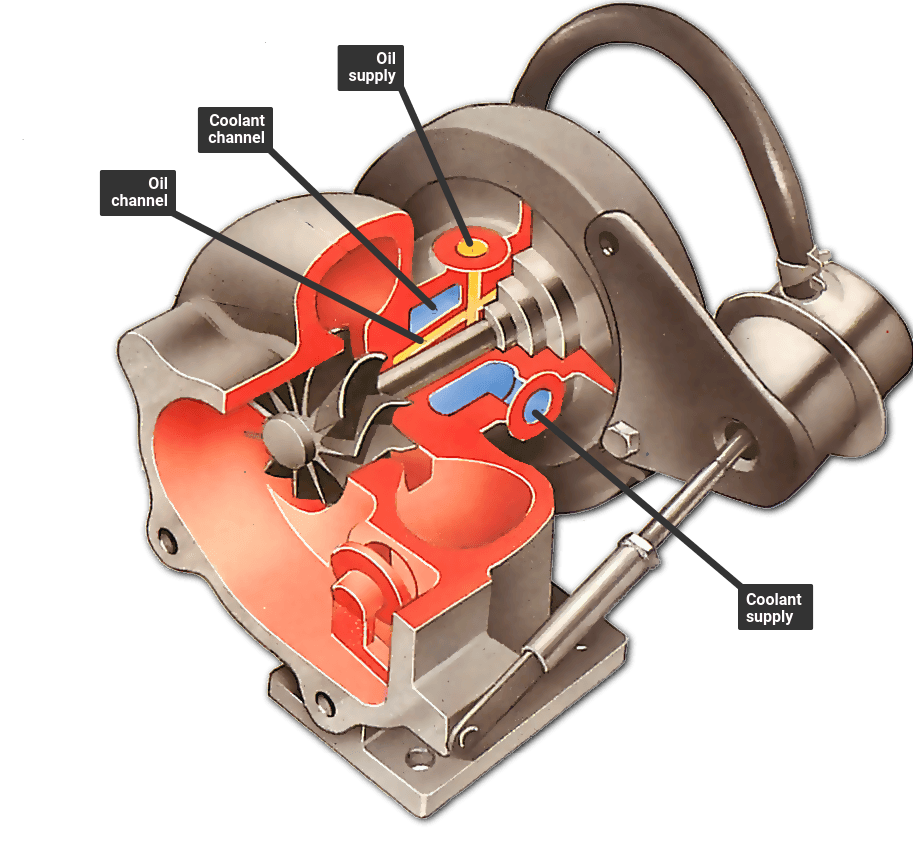

Турбина устанавливается между воздушным трубопроводом и трубой выхлопа. Как только выхлопные газы покидают двигатель, попадая в турбину они начинают ее раскручивать и вращают компрессор, который нагнетает воздух в двигатель. Масло, подаваемое на турбину, производит смазку турбины.

На практике, турбина очень эффективный агрегат, собранный инженерами с точностью до сотых доли миллиметра.

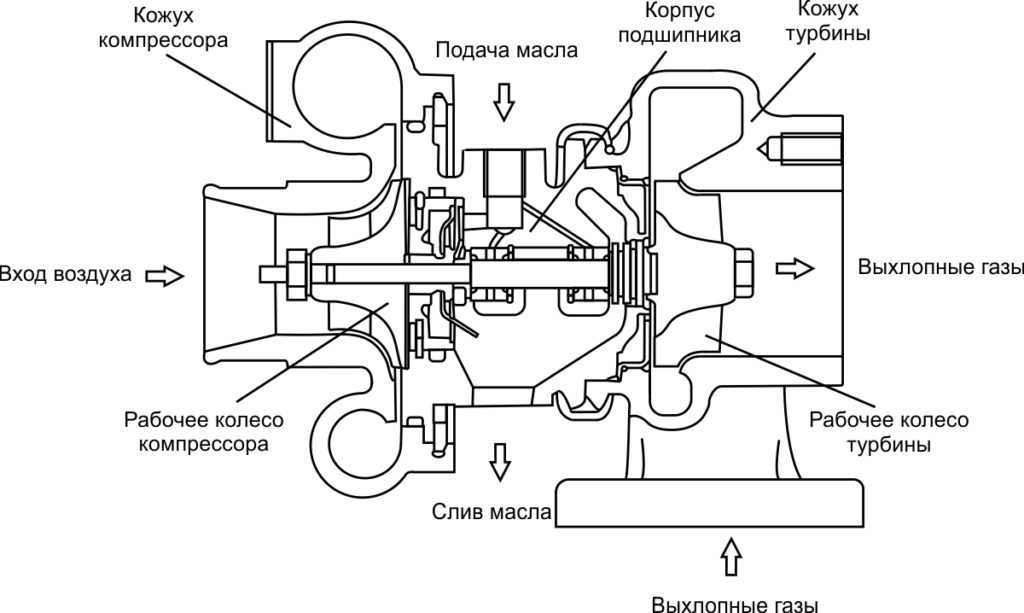

Турбина и компрессор смонтированы в едином кожухе, с поддерживаемой системой подшипников. Сама турбина работает за счет давления отработанных газов двигателя.

Отработанные газы входят в отсек турбины, раскручивают ее и покидают через выходной трубопровод.

Температура выхлопных газов может достигать 950 °C, что означает использование в производстве турбины высокотемпературных сплавов.

Скорость и нагрузка на дизельный двигатель определяет, с какой скоростью будет вращаться турбина. При работе двигателя на холостом ходу, турбина работает на самых минимальных оборотах. Чем большее количество выхлопных газов проходит через турбину, тем быстрее скорость ее вращения. На максимальных оборотах, ее скорость может достигать 240 тыс. об /мин.

- Компрессорное колесо с лопатками соединено с турбиной единым закаленным стальным валом и вращается за счет вращения турбины.

- Воздух засасывается за счет вращения компрессионного колеса и при этом сжимается от очень высокой скорости вращения.

- Турбокомпрессор преобразует высокоскоростной воздушный поток с низким давлением в высокоскоростной поток с высоким давлением.

- Поступающий в турбину воздух, проходя через нее, нагревается до 200 °C.

Увеличение температуры увеличивает плотность, что в свою очередь уменьшает мощность двигателя. Поэтому воздух, перед тем как попасть в двигатель из турбокомпрессора, охлаждается в специальном радиаторе — интеркулере.

Соединяющий турбину и компрессор вал, работает в системе опорных подшипников и смазывается маслом из системы смазки двигателя. Масло играет одновременно роль охладителя турбины, забирая тепло от подшипников.

С двух сторон кожуха установлены уникальные масляные сальники, разработанные специально для высоких температур. Сальники предотвращают попаданию масла в компрессор и турбину.

Турбина с электронной начинкой

При больших оборотах турбины, может произойти перегазовка двигателя. Поэтому сейчас изготавливают управляемые турбины с подключением в одну электронную систему управления работы двигателя.

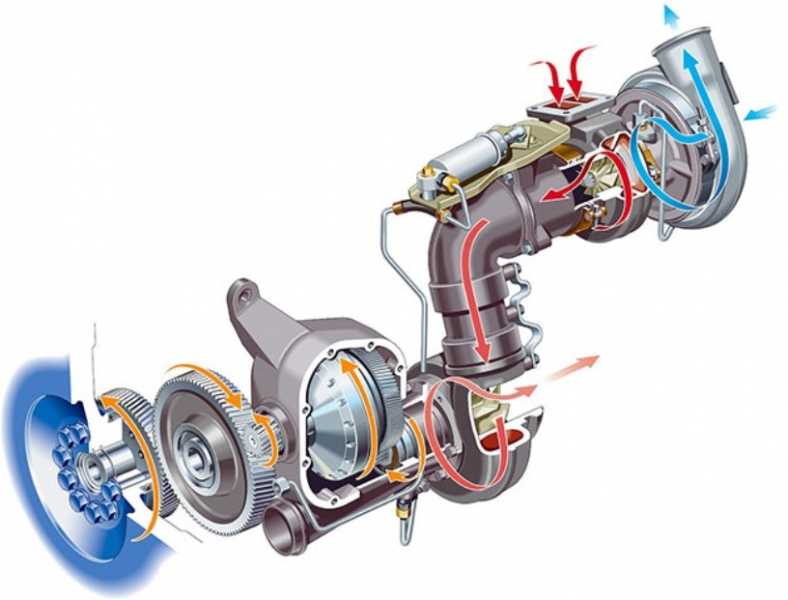

Турбина современного грузового автомобиля очень сложный агрегат, включенный в одну систему с ТНВД. Для улучшения работы дизельного двигателя производители устанавливают так называемые варьированные турбины.

Для улучшения работы дизельного двигателя производители устанавливают так называемые варьированные турбины.

В зависимости от завода — изготовителя турбины, в них используются подвижные створки или подвижные сопла, давая турбине подстраиваться под работу двигателя. Это позволяет намного более эффективно использовать выхлопные газы и изменять воздушный поток, чтобы получить желаемую скорость в диапазоне работы двигателя.

Данная технология позволяет двигателю эффективно работать при различных режимах. Увеличивая экономию топлива и улучшая характеристики торможения двигателем.

Ранее выпускавшиеся варьированные турбины использовали вакуум для изменения положения сопел или заслонок. Большинство современных моделей использует электронное оборудование и имеет собственный процессор.

Знания и точность – ремонт турбин

В любом случае работа таких турбин осуществляется в согласованной связке с ТНВД. Сложность варьированных турбин не позволяет производить их ремонт в неспециализированных мастерских с отсутствием специального оборудования и мастеров должной квалификации.

Это закономерно относиться и к ремонту тнвд bosch дизельных двигателей грузовиков. Только опытные специалисты смогут произвести ремонт и настройку сложной системы ТНВД и турбины.

Не рискуйте своим автомобилем, отдавая его в руки ненадежных механиков с малопригодным оборудованием.

Если у вас возникла необходимость в ремонте турбины или ремонте тнвд бош, обращайтесь только к настоящим профессионалам.

Ремонт тнвд бош, двигателей, турбин – мы №1 по праву.

Свистит турбина на дизеле при разгоне

Метки

Свистит турбина на дизеле при разгоне? Является ли это поводом для беспокойства? Кто-то считает это нормальным, кто-то говорит, что необходим ремонт турбины. В данной статье мы разберемся в том, как все обстоит на самом деле.

Почему воет турбина на дизеле?

Принцип работы турбины несложный: поступающие выхлопные газы приводят крыльчатку в действие, на фоне чего создается повышенное давление. В результате в мотор закачивается больше топлива, из-за чего его мощность значительно увеличивается. Там, где присутствует много давления и воздуха, можно ждать и свиста. При работе нагнетателя могут действительно появляться дополнительные звуки, что никак не является признаком поломки. Транспортные средства с турбомоторами имеют достаточно сложную магистраль для забора воздуха, которая может создавать звуки во время перехода потока между патрубками. Свист может появиться и при появлении отложений. В данном случае меняется сечение канала для воздуха, поэтому и появляются посторонние звуки.

В результате в мотор закачивается больше топлива, из-за чего его мощность значительно увеличивается. Там, где присутствует много давления и воздуха, можно ждать и свиста. При работе нагнетателя могут действительно появляться дополнительные звуки, что никак не является признаком поломки. Транспортные средства с турбомоторами имеют достаточно сложную магистраль для забора воздуха, которая может создавать звуки во время перехода потока между патрубками. Свист может появиться и при появлении отложений. В данном случае меняется сечение канала для воздуха, поэтому и появляются посторонние звуки.

Особое внимание нужно обратить на состояние воздушных патрубков. Для появления свиста иногда достаточно неприметной для глаз трещины. Посторонние звуки могут возникать из-за неправильной установки прокладок и уплотнителей. Причиной свистящих звуков может быть и повреждение корпуса силового агрегата.

Стоит отметить, что свист появляется не только на фоне нарушения герметичности. Дело может быть и в самой турбине:

Дело может быть и в самой турбине:

- • наличие люфта;

- • повреждение крыльчатки;

- • естественный износ.

В данном случае действительно понадобится диагностика. Как правило, одним свистом здесь не обойдется. Скорее всего, будет появляться черный дым и увеличится расход масла. Если во время диагностики ваши опасения подтвердятся, без ремонта не обойтись. Очень часто специалисты рекомендуют заменить силовой агрегат, в таком случае можно обратиться в ещё одну автомастерскую, чтобы точно убедиться в необходимости покупки новой турбины.

Как контролировать давление наддува?

Для предотвращения увеличения давления до критических показателей, турбина находится под контролем вакуумной системы. Её основная функция заключается в регулировании оптимальной работы силового агрегата. Без подобного контроля весь механизм будет перегружен. Как правило, процесс регулировки осуществляется за счёт перепускного клапана. Он контролирует объем поступаемых в рабочую зону выхлопных газов, и при необходимости их уменьшает. В результате снижается скорость вращения турбины и как следствие – наддув воздуха.

Он контролирует объем поступаемых в рабочую зону выхлопных газов, и при необходимости их уменьшает. В результате снижается скорость вращения турбины и как следствие – наддув воздуха.

В специализированных автосервисах причины неисправности определяют путем подключения сканера к специальному разъему. Для определения давления нужно подключить турбину к устройству с манометром, который покажет, подлежит ли агрегат восстановлению, или всё же его лучше заменить.

Как предотвратить шум в турбокомпрессоре?

Если турбонагнетатель получает мало воздуха, он начинает издавать свист. При регулярной замене воздушного фильтра сопротивление всасывания сильно увеличивается. В худшем случае произойдет смещение узла ротора, крыльчатка начнет тереться об корпус, что будет сопровождаться сильным шумом.

Вой турбины также может наблюдаться на фоне накопления выхлопных газов, которые не могут свободно выходить из цилиндра. Предотвратить это можно путем регулярного контроля и замены прокладок. Также нужно вовремя осуществлять замену воздушного фильтра. При появлении свиста лучше сразу обратиться к специалистам за диагностикой. Они быстро определят причину свиста и составят план дальнейших действий.

Также нужно вовремя осуществлять замену воздушного фильтра. При появлении свиста лучше сразу обратиться к специалистам за диагностикой. Они быстро определят причину свиста и составят план дальнейших действий.

Проверить наличие дефектов можно несколькими способами:

- • визуальный осмотр;

- • обработка мыльным раствором. На месте утечки воздуха будут появляться пузыри;

- • проверить интеркулер можно просто подав на вход немного воздуха.

Если герметичность системы не нарушена, значит, дело кроется в механическом повреждении.

Большая часть современных транспортных средств оснащены специальными системами, которые после определения неисправности хотя бы одного элемента сразу отключают турбокомпрессор. Это очень важное преимущество, благодаря которому турбонагнетатель можно будет ещё сохранить. Но стоит учесть, что это повлияет на возможность развивать максимальную мощность.

Если свистит турбина на дизеле при разгоне, лучше без замедлений обратиться в СТО, чтобы точно знать причину. Информационный портал Birud работает для того, чтобы водители смогли подобрать надежную компанию и избежать сотрудничества с мошенниками. Мы не работаем в целях рекламы и публикуем только достоверную информацию, поэтому вы можете нам доверять.

Информационный портал Birud работает для того, чтобы водители смогли подобрать надежную компанию и избежать сотрудничества с мошенниками. Мы не работаем в целях рекламы и публикуем только достоверную информацию, поэтому вы можете нам доверять.

- Copyright © 2022 Birud. All rights reserved.

Спасибо за сообщение!

В ближайшее время с Вами свяжется менеджер.

Спасибо ваш запрос отправлен

Подтверждение действия

Вы не ввели номер телефона

Для подтверждение действия, необходимо ввести код из смс

Вы не ввели смс код

Спасибо ваш запрос отправлен

Газовые турбины

Узнайте об истории и развитии газовой турбины

газовая турбина стала важным, распространенным и надежным устройством

в области энергетики, транспорта и других приложений.

Газовая турбина — это двигатель внутреннего сгорания, он может сжигать различные

топлива (что способствует его большой универсальности).

Использование

газовых турбин:

Есть

Есть много форм газовых турбин длиной от 1 до 10+ метров. Газовые турбины

прийти в большом разнообразии форм для удовлетворения различных потребностей в энергии

от вождения танков, самолетов и вертолетов до производства электроэнергии

и промышленное использование энергии.

В

на этой веб-странице мы обсуждаем газовые турбины , используемые для производства электроэнергии .

Позже

на вы можете узнать о многих других сложных формах газовой турбины

указан на вики

страница.

1.

Как это работает

2. Краткая история газовых турбин

3. Разработка газовых турбин в General Electric, Арне

Лофт

4. Системы управления газовыми турбинами

Системы управления газовыми турбинами

1.

Как это работает:

Газовая турбина

используется для получения механической энергии из горючего топлива. В газе

турбины, используемые для превращения промышленной/электрической энергии в механическую энергию

приходит в виде вращающийся вал (в отличие от герметичных

тяга газотурбинного реактивного двигателя). Этот вал имеет огромное количество

мощности и крутящего момента.Использование

газовая турбина с валом:Вал может

быть подключен к другому оборудованию для выполнения различных видов работ, таких как:

вращение винта вертолета, запуск компрессора (который «давит»

газ в конденсированную форму для использования в промышленных целях) или генерирующих

электроэнергия.Газовая турбина

полезен для нашего современного мира, потому что он относительно компактен по размеру

и дает много энергии.Газовые турбины используются в системах резервного электроснабжения

например, на Манхэттене, когда сеть выходит из строя из-за стихийного бедствия,

газовые турбины включаются и могут производить энергию для аварийных нужд.Газовые турбины

используются на нефтяных платформах для производства электроэнергии. Нефтяная платформа похожа на

маленький город, изолированный от воды, поэтому требует много энергии

и не имеет много места. Газовые турбины также используются в нефтяной промышленности.

нефтеперерабатывающие заводы, чтобы произвести энергию для крекинга

процесс.Упряжь

сила взрыва: Как работает устройство:

Исходное изображение выше: General Electric.

Газовая турбина сжигает топливо в камере сгорания высокого давления, продукты

из этого принудительно в турбину.Турбина специально спроектирована

лопасти, прикрепленные к центральному валу, и как газы под высоким давлением

протекают, вал вращается. Вал вращается с невероятной силой.

Вал часто подключается к генератору, который вырабатывает электроэнергию.

Иногда вал соединен с компрессором. Компрессоры используются

для сжатия газа или пара для множества промышленных и коммерческих целей.Часы

видео ниже, чтобы узнать подробности о том, как работает газовая турбина:

2.

Краткая история газовой турбины:

Газ

турбины, разработанные из двух областей техники: паровая турбина,

и двигатель внутреннего сгорания. Работа над обоими этими полями помогла

привели к «Современной газовой турбине» периода после 1940-х годов.

1500

— 1870-е годы: Леонардо да Винчи, Джованни Бранка, Джон Барбер и др.

упомянуть или спроектировать устройства, которые используют горячий газ или пар для создания движения.

Одновременно работают Сэмюэл Браун, Сади Карно, Сэмюэл Морел, Уильям

Барнетт и другие разрабатывают конструкцию двигателя внутреннего сгорания.

Базовое понимание и теория того, как газы горят и ведут себя в закрытых помещениях.

пространства развиты.

| Паровая турбина by GE, нажмите на изображение, чтобы увидеть увеличенное фото |

|

Реактивные двигатели

использовать газотурбинную технику. Это применение газовых турбин было разработано

сначала сэр Фрэнк Уиттл, Ганс фон Ойан, доктор Франц Анслем и другие.

периода 1930-42 гг. Разработка реактивного двигателя — еще одна тема, лучше всего

обсуждаются на отдельной странице.

первая современная газовая турбина:

BCC Brown Boveri

& Cie (Швейцария) ведет разработку газовых турбин для коммунальных

выработка электроэнергии с 1930 с. Рауль Патерас де Пескара, Ханс

von Ohain, Max Hahn разрабатывают свои собственные проекты вне BCC Brown Boveri.

В 1936 году компания BCC Brown Boveri построила котел Velox с наддувом для нефтеперерабатывающего завода.

в Пенсильвании, который использовался в процессе каталитического крекинга для

масло. В 1939 году установлена газовая турбина мощностью 4 МВт.

в Невшателе, Швейцария. Теперь вы можете увидеть эту турбину на выставке в

Бирр, Швейцария. Он проходил с 1939 по 2002 год.

Первый коммерческий

продана газовая турбина в Западном полушарии, используемая для производства электроэнергии

был установлен в 1949 году на станции Бель-Айл, штат Оклахома, США. Основная группа

инженеров General Electric первыми разработали эффективную и мощную

дизайн, который лег в основу многомиллиардной индустрии.

конструкция привела к взрывному росту продаж газовых турбин по всему миру. Газовые турбины

наконец занял прочное место в области надежного производства электроэнергии после

1950.

Пионеры

Газовая турбина 1949 года в GE включает: Брюса Бакленда «Мистер Газовая турбина»,

Нил Старки (GT Control Genius), Арне Лофт*, Энди Смит, Боб Крамер,

Боб Хендриксон*, Дик Ноэ, Том МакКоун, Эл Бойко, Билл Тейлор, Голди

Голдсворт, Фрэнк Йипл, Джордж Фуснер, Эдди Уимет, Энди Даргис,

Рой Линн, Джон Бак, Фил Белл, Фред Каммингс, Фернан Померло.

*Видео лекции доступны

Арне Лофт и Боб Хендриксон

Вверху: Инженеры-ракетчики и газотурбинисты

Мальтийский испытательный полигон

3.

Инженерный форум:

|

4.

Системы управления газовыми турбинами:

Газ

турбины — чрезвычайно сложные устройства, требующие точного управления

работать. Инженеры по управлению General Electric были первыми, кто

разработать надежную систему управления. Нил Старки разработал механический

контроль, который был надежным в 1940с. Нужна была лучшая система

используя компьютеры и электронику (которая сама только что была разработана

в это время). Эта первая электронная система была разработана Арне Лофтом,

инженер-механик/электрик, работающий в GE в Скенектади, Нью-Йорк.

Ниже его рассказ о разработке первого Speedtronic Control.

Система. (Позже Speedtronic превратилась в большую линейку продуктов, которая контролирует

не только газовые турбины, но и паровые турбины и другие устройства).

Видео

на первой системе управления Speedtronic ниже:

youtube.com/embed/qA23IZ7PSgM?rel=0″ frameborder=»0″ allowfullscreen=»»>

1980-е годы:

Газ 7 F

Турбина General Electric (видео Youtube):

Похожие темы:

Тепловозы электрические | Паровозы | Электромобили | Тележки и легкорельсовый транспорт | Паровые турбины | Динамо-машины и генераторы |

Нравится

нас на Facebook

Источники:

— История

Газовая турбина с Бобом Хендриксоном Фрэнка Хакерта и Эдисона

Технический центр

— Подарки Эдисона: Интервью с Арне Лофтом от Эдисона

Технический центр

-Википедия (Двигатель внутреннего сгорания, статьи о газовых турбинах)

-About. com Изобретатели

com Изобретатели

-История General Electric в Зале истории

— ASME.org -Газовая турбина Belle Isle

— Группа ABB, История веб-страница

Газовые турбины для производства электроэнергии

Газовые турбины для производства электроэнергии: введение

Использование газовых турбин для производства электроэнергии восходит к 1939. Сегодня газовые турбины являются одной из наиболее широко используемых технологий производства электроэнергии. Газовые турбины представляют собой тип двигателя внутреннего сгорания (ВС), в котором при сжигании воздушно-топливной смеси образуются горячие газы, которые вращают турбину для производства энергии. Именно производство горячего газа во время сгорания топлива, а не само топливо дает название газовым турбинам.

Как работает газовая турбина

Газовые турбины состоят из трех основных секций, установленных на одном валу: компрессора, камеры сгорания (или камеры сгорания) и турбины.

Компрессор может быть осевым или центробежным. Компрессоры с осевым потоком более распространены в электроэнергетике, поскольку они имеют более высокую скорость потока и эффективность. Компрессоры с осевым потоком состоят из нескольких ступеней вращающихся и неподвижных лопастей (или статоров), через которые воздух проходит параллельно оси вращения и постепенно сжимается по мере прохождения каждой ступени. Ускорение воздуха через вращающиеся лопасти и диффузия статоров увеличивает давление и уменьшает объем воздуха. Хотя тепла не добавляется, сжатие воздуха также вызывает повышение температуры.

Поскольку компрессор должен достичь определенной скорости, прежде чем процесс сгорания станет непрерывным или самоподдерживающимся, начальный импульс передается ротору турбины от внешнего двигателя, статического преобразователя частоты или самого генератора. Компрессор должен плавно ускоряться и достигать скорости воспламенения, прежде чем можно будет подать топливо и произойдет воспламенение. Скорость турбины сильно различается в зависимости от производителя и конструкции: от 2 000 оборотов в минуту (об/мин) до 10 000 об/мин. Первоначальное зажигание происходит от одной или нескольких свечей зажигания (в зависимости от конструкции камеры сгорания). Как только турбина достигает самоподдерживающейся скорости — выше 50% от полной скорости — выходной мощности достаточно для привода компрессора, сгорание продолжается, и система запуска может быть отключена.

Скорость турбины сильно различается в зависимости от производителя и конструкции: от 2 000 оборотов в минуту (об/мин) до 10 000 об/мин. Первоначальное зажигание происходит от одной или нескольких свечей зажигания (в зависимости от конструкции камеры сгорания). Как только турбина достигает самоподдерживающейся скорости — выше 50% от полной скорости — выходной мощности достаточно для привода компрессора, сгорание продолжается, и система запуска может быть отключена.

Газовые турбины могут работать на различных видах топлива,

включая природный газ, мазут и синтетическое топливо. В газовых турбинах сгорание происходит постоянно, в отличие от поршневых двигателей внутреннего сгорания, в которых сгорание происходит периодически.

Характеристики газовых турбин: авиационные или газовые турбины для тяжелых условий эксплуатации?

Термодинамический процесс, используемый в газовых турбинах, называется циклом Брайтона. Двумя важными рабочими параметрами являются степень сжатия и температура обжига. Топливно-энергетическая эффективность двигателя оптимизируется за счет увеличения разницы (или отношения) между давлением нагнетания компрессора и давлением воздуха на входе. Эта степень сжатия зависит от конструкции. Газовые турбины для выработки электроэнергии могут быть как промышленного (с тяжелой рамой), так и авиационного исполнения. Промышленные газовые турбины предназначены для стационарного применения и имеют более низкую степень повышения давления – обычно до 18:1. Авиационные газовые турбины представляют собой более легкие компактные двигатели, адаптированные к конструкции авиационных реактивных двигателей, которые работают при более высоких степенях сжатия — до 30: 1. Они предлагают более высокую эффективность использования топлива и более низкие выбросы, но меньше и имеют более высокие первоначальные (капитальные) затраты. Авиационные газовые турбины более чувствительны к температуре на входе в компрессор.

Топливно-энергетическая эффективность двигателя оптимизируется за счет увеличения разницы (или отношения) между давлением нагнетания компрессора и давлением воздуха на входе. Эта степень сжатия зависит от конструкции. Газовые турбины для выработки электроэнергии могут быть как промышленного (с тяжелой рамой), так и авиационного исполнения. Промышленные газовые турбины предназначены для стационарного применения и имеют более низкую степень повышения давления – обычно до 18:1. Авиационные газовые турбины представляют собой более легкие компактные двигатели, адаптированные к конструкции авиационных реактивных двигателей, которые работают при более высоких степенях сжатия — до 30: 1. Они предлагают более высокую эффективность использования топлива и более низкие выбросы, но меньше и имеют более высокие первоначальные (капитальные) затраты. Авиационные газовые турбины более чувствительны к температуре на входе в компрессор.

Температура, при которой работает турбина (температура горения), также влияет на КПД, причем более высокие температуры приводят к более высокому КПД. Однако температура на входе в турбину ограничена тепловыми условиями, которые могут быть допущены металлическим сплавом лопаток турбины. Температура газа на входе в турбину может составлять от 1200ºC до 1400ºC, но некоторые производители повысили температуру на входе до 1600ºC с помощью инженерных покрытий лопаток и систем охлаждения для защиты металлургических компонентов от термических повреждений.

Однако температура на входе в турбину ограничена тепловыми условиями, которые могут быть допущены металлическим сплавом лопаток турбины. Температура газа на входе в турбину может составлять от 1200ºC до 1400ºC, но некоторые производители повысили температуру на входе до 1600ºC с помощью инженерных покрытий лопаток и систем охлаждения для защиты металлургических компонентов от термических повреждений.

Из-за мощности, необходимой для привода компрессора, эффективность преобразования энергии для газотурбинной электростанции простого цикла обычно составляет около 30 процентов, причем даже в самых эффективных конструкциях она составляет около 40 процентов. Большое количество тепла остается в выхлопных газах, температура которых составляет около 600ºC на выходе из турбины. За счет рекуперации этого отработанного тепла для производства более полезной работы в конфигурации с комбинированным циклом КПД газотурбинной электростанции может достигать 55–60 процентов. Однако существуют эксплуатационные ограничения, связанные с работой газовых турбин в режиме комбинированного цикла, в том числе более длительное время запуска, требования к продувке для предотвращения пожаров или взрывов, а также скорость разгона до полной нагрузки.

Сжатый воздух смешивается с топливом, впрыскиваемым через форсунки. Топливо и сжатый воздух могут быть предварительно смешаны или сжатый воздух может подаваться непосредственно в камеру сгорания. Топливно-воздушная смесь воспламеняется в условиях постоянного давления, а горячие продукты сгорания (газы) направляются через турбину, где быстро расширяются и сообщают вращение валу. Турбина также состоит из ступеней, каждая из которых имеет ряд неподвижных лопастей (или сопел) для направления расширяющихся газов, за которыми следует ряд подвижных лопастей. Вращение вала заставляет компрессор всасывать и сжимать больше воздуха для поддержания непрерывного горения. Оставшаяся мощность на валу используется для привода генератора, вырабатывающего электроэнергию. Приблизительно от 55 до 65 процентов мощности, вырабатываемой турбиной, используется для привода компрессора. Для оптимизации передачи кинетической энергии от продуктов сгорания на вращение вала газовые турбины могут иметь несколько ступеней компрессора и турбины.

Gas turbine type | Power output (MW el) | Efficiency, Simple cycle (%), LHV | Эффективность, Комбинированный цикл (%), LHV |

Aeroderivative | 30-60 | 39-43 | 51-54 |

Small scale heavy duty | 70-200 | 35-37 | 53-55 |

Большой масштаб. |

Газовые турбины используются в системах резервного электроснабжения

Газовые турбины используются в системах резервного электроснабжения Турбина специально спроектирована

Турбина специально спроектирована W.

W.

GE Locomotive and Car Equipment Division

GE Locomotive and Car Equipment Division

Первый полет был на XP-81 Orion.

Первый полет был на XP-81 Orion. Union Pacific управлял им около

Union Pacific управлял им около Этот

Этот