Принцип работы турбокомпрессора для дизельного двигателя. Принцип работы турбины дизельного двигателя

Эксплуатация и принцип работы турбины на дизельном двигателе

Гениальная идея использования выхлопных газов для разгона ротора позволила создать турбированный дизельный двигатель внутреннего сгорания и увеличить его мощность на 40–50%. Это притом, что во время работы в обычном режиме выброс газов сопровождается снижением коэффициента полезного действия в пределах 30 — 40%.

Принцип работы турбины дизельного двигателя основан на увеличении количества воздуха, смешиваемого с топливом и поступающего в камеру сгорания. За один и тот же период времени и при равных объемах цилиндров, двигатель с турбонаддувом может сжечь большее количество топлива, чем движок, не оснащенный таким устройством. А значит, его мощность и КПД в единицу времени значительно возрастет.

Рассмотрим устройство турбины дизельного двигателя, как работает, и каким образом достигаются такие показатели.

Конструктивные элементы системы

Для осуществления возложенных функций, система турбонаддува состоит из двух основных частей:

- Компрессор;

- Турбина.

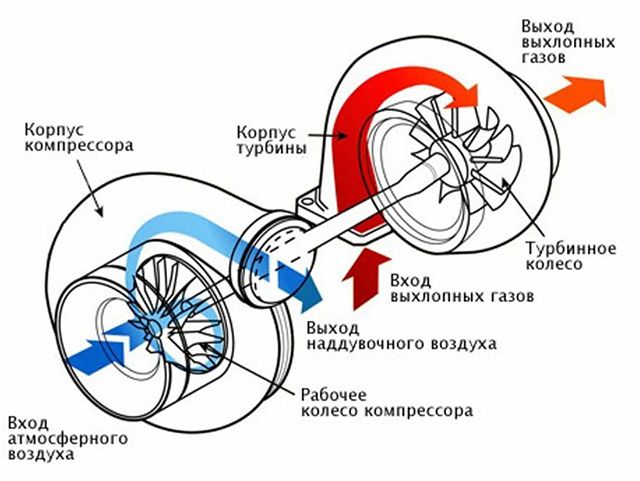

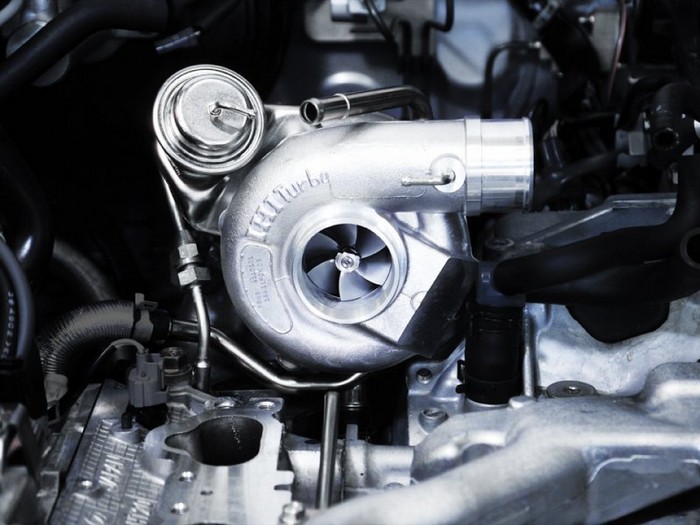

Компрессор служит для нагнетания атмосферного воздуха в систему подачи топлива. Он состоит из корпуса и расположенной в нем крыльчатки, которая, вращаясь, всасывает воздух. Чем выше ее скорость вращения, тем больше объем принятого воздуха. Увеличению скорости способствует работа турбины.

Она также состоит из корпуса с крыльчаткой (ротором), которая приводится в движение выхлопными газами. В корпусе газы проходят через специальный канал, имеющий форму улитки, что позволяет им увеличить скорость.

Как работает турбонаддув дизельного двигателя

Ротор турбины и крыльчатка компрессора жестко закреплены на одном валу. Таким образом, скорость вращения ротора передается крыльчатке. Круг замыкается:

- Через компрессор воздух из атмосферы, смешиваясь с топливом, подается в цилиндры двигателя;

- Смесь сгорает, приводя в движение поршни, и образовавшиеся в результате газы поступают в выпускной коллектор;

- Здесь они принимаются в корпус турбины, разгоняются в канале и на выходе взаимодействуют с ротором, заставляя его вращаться;

- Ротор через вал передает вращение крыльчатке компрессора, которая всасывает в корпус атмосферный воздух.

Получается взаимосвязанная схема работы, когда количество всасываемого воздуха зависит от скорости вращения крыльчатки и, наоборот, крыльчатка вращается быстрее при большем количестве забираемого воздуха.

Принцип работы турбонаддува имеет два момента, называемые турбоямой и турбоподхватом.

Первый момент характеризуется задержкой в работе турбины после увеличения подачи топлива нажатием на педаль газа, так как для разгона ротора выхлопными газами требуется время.

Вслед за турбоямой наступает момент турбоподхвата, когда разогнавшийся ротор резко увеличивает подачу воздуха в цилиндры, повышая мощность двигателя.

Регулировка давления наддува

Турбонаддув дизельного двигателя повышает его мощность за счет возрастания давления выхлопных газов, являющихся результатом увеличения числа оборотов и интенсивности работы мотора. Этот же процесс повышает давление наддува. Если его не регулировать, то на самых высоких оборотах оно может достичь опасных значений, приводящих к поломкам и механическим повреждениям.

Регулировка давления производится с помощью выпускного предохранительного клапана, а контроль максимально допустимого значения — с помощью мембраны и пружины определенной жесткости.

Суть работы: при достижении предельного значения давления, мембрана, установленная в корпусе компрессора, преодолевает воздействие пружины и открывает регулировочный клапан.

Давление регулируют как на стороне компрессора, так и на стороне турбины:

- Работающий турбокомпрессор сбрасывает в атмосферу через выпускной клапан излишки забранного воздуха, тем самым снижая давление.

- В турбине клапан выпускает отработанные газы под воздействием мембраны компрессора, когда давление всасываемого воздуха достигает максимального уровня. Благодаря этому, ротор вращается с установленной скоростью, а компрессор не забирает лишний воздух и не увеличивает давление.

Второй вариант расположения клапана позволяет изготавливать системы меньших габаритов. Кроме того, турбонагнетатель с клапаном в компрессоре подвержен чрезмерному нагреву из-за повышенной температуры выпускаемого воздуха, что негативно сказывается на эффективности его работы.

Поэтому турбонаддув дизельного двигателя чаще оснащают регулировочным клапаном в турбине, а регулировку в компрессоре используют в качестве дополнения.

Система смазки

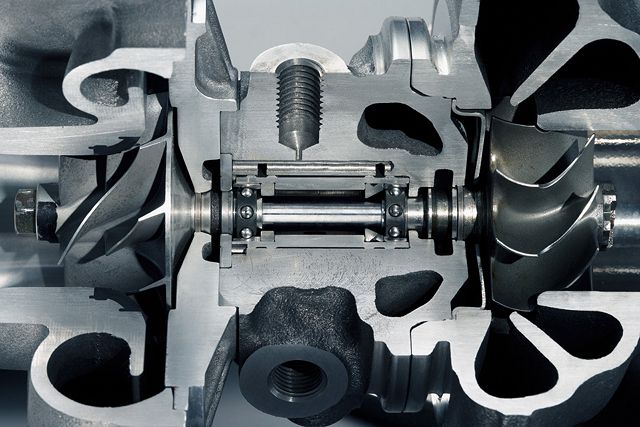

Смазка вала турбонагнетателя осуществляется смазочной системой двигателя.

На вал устанавливают уплотнительные кольца, предотвращающие проникновение масла в полости корпусов компрессора и турбины. Они же предохраняют корпуса от перегрева. Но герметичность обеспечивается не столько уплотнениями, сколько разностью величины давления в различных частях агрегата. Эту разницу давлений создает турбинная ось (вал), имеющая неравномерный диаметр.

Особая форма литья корпуса, в котором расположен вал, также способствует удержанию масла.

Если мотор не развивает требуемую мощность, это может быть симптомом неисправности турбонаддува. Наиболее часто встречающиеся проблемы — загрязнение воздушного фильтра или потеря герметичности впускного коллектора. Кроме потери мощности, их можно диагностировать по несвойственному для исправной машины цвету и количеству дыма, выходящего из выхлопной трубы.

Недостатки турбокомпрессоров

Принцип работы турбины на дизельном двигателе создает и негативные факторы:

- Повышенный расход горючего. Возможность сжечь большее количество солярки за счет увеличенного объема подачи воздуха, вместе с мощностью повышает и «прожорливость» машины. Уменьшить аппетит до разумных пределов позволяет правильная регулировка системы.

- Положительные стороны наддува приводят к многократному повышению температуры во время такта сжатия, что может вызвать детонацию в двигателе. Решается эта проблема установкой охладителей, регуляторов и прочих элементов.

Правила эксплуатации

Чтобы в полной мере использовать ресурс турбины дизельного мотора и продлить ее срок службы, необходимо выполнять ряд условий:

- Регулярно менять масло в системе, чтобы не допустить попадания абразива в маслопровод и его засорения.

- Применять только качественное масло, имеющее сертификат, той марки, которая соответствует указанной в паспортных данных двигателя.

- Прогревать мотор перед началом движения и не давать холодному двигателю высоких нагрузок.

- Никогда резко не отключать движок, а после остановки автомобиля давать ему возможность поработать несколько секунд на холостых оборотах.

avtodvigateli.com

Принцип работы турбины на дизельном двигателе

В свое время силовые двигатели, усиленные турбиной, встречались только на грузовых машинах, да и то не на всех. Несколько позже стали турбировать и легковые автомобили, предназначенные для гонок. В наше время моторы, оснащенные турбинами, отлично ведут себя на обычном легковом транспорте. Линейный ряд этих двигателей развивается так быстро, что простым моторам внутреннего сгорания уже ничего не осталось, чтобы уступить первенство усовершенствованным аналогам.

Содержание:

- Принципиальная схема

- Турбина с изменяемой геометрией

- Устройство с интеркулером

- Как определяется неисправность

- Порядок проверки

Принципиальная схема

Чтобы понимать, как работает турбина, следует ознакомиться с порядком функционирования ДВС.

Как правило, большинство моторов четырехтактные поршневые, их работа всегда под контролем клапанов впускной и выпускной групп. Один цикл работы составляет четыре такта, которые проходят за два полных оборота коленчатого вала.Принцип работы турбины на дизельном двигателе довольно прост и состоит из следующих действий:

- впуск – поршень идет вниз, давая возможность проникать воздуху через впускной клапан;

- компрессия – в этот момент горючая смесь сжимается;

- процесс расширения – горючее входит под давлением и загорается;

- выпуск – поршень идет вверх, выпуская газ.

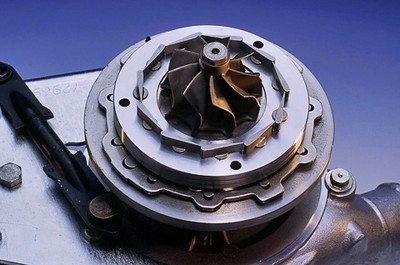

Турбина с изменяемой геометрией

Работа турбонаддува может сопровождаться некоторыми сложностями:происходит задержка усиления мощности («турбояма») в момент резкого давления на газ;выход из такого состояния меняется резким повышением воздействия наддува («турбоподхват»).Возникновение первого явления возможно из-за инерционности системы. Чтобы решить такую проблему, применяют:

- турбинное устройство с изменяемой геометрией;

- используют пару параллельных либо последовательных компрессорных устройств;

- наддув комбинированного вида.

Турбина с изменяемой геометрией:1 — направляющие лопатки; 2 — кольцо; 3 — рычаг; 4 — тяга вакуумного привода; 5 — турбинное колесо.

Устройство с интеркулером

При сжатии воздух изменяет не только плотность, но и температурный режим. Для сгорания топлива поступающий кислород довольно полезен, но выпускаемый горячий воздух оказывает разрушительное действие на всю систему. По этой причине используют интеркулер, своего рода радиатор, с помощью которого понижается температура. За счёт этого мощность двигателя увеличивается на 15-20 лошадиных сил.Смысл работы устройства заключается в том, что горячие воздушные массы подвергаются охлаждению. Может быть воздушным и жидкостным.

Как определяется неисправность

Причины отказа работы турбины бывают разные, но к основным признакам этого можно отнести:значительно понижается динамика, автомобиль «не тянет»;

- двигатель долго не выходит на нужную мощность;

- из трубы для выхлопных газов появился дымок голубого либо сизого оттенка;

- ощущается запах сгоревшего масла;

- мотор при работе «кушает» масло;

- под капотной крышкой появляются странные звуки;

- на холостом ходу движок работает нестабильно.

Порядок проверки

Если нет возможности проверить турбинное устройство в автосервисе, то это можно сделать самостоятельно, не покидая гаража.Для начала проводится визуальный осмотр устройства. Изучается цвет дыма. Беловатые выхлопы говорят о том, что воздуховоды забиты, либо сливной масляный провод засорен. Если дым напоминает копоть, то подтверждает утечку масла. Сизость дымка говорит о том, что течет масло. После попадания в камеру, оно придает дыму сизоватость. Чтобы убедиться в своей правоте, необходимо снять фильтр очистки воздуха. Если он чист – причину искать следует в другом.

Теперь двигатель следует прогреть и приступить к очередному проверочному этапу, и пригласить на помощь напарника. Ищем патрубок, идущий от турбины к впускному коллектору. Пережав патрубок, даем команду давить на газ несколько секунд. По второй команде педаль резко отпускается. Рука, лежащая на патрубке, будет ощущать, как он расширяется. Это свидетельствует о том, что воздушное давление велико. Если такого не происходит – турбина вышла из строя.Проще всего, если есть датчик давления турбины. По его работе быстро определяется пригодность турбинного устройства.Необходимо помнить, что турбина считается довольно чувствительной частью мотора, и способна утратить работоспособность по малейшим причинам. Но продлить ее срок эксплуатации возможно, организовав за двигателем минимальный уход.

Читайте также:

avtoshef.com

Принцип работы турбины на дизельном двигателе

Дизельный двигатель, относящийся к категории двигателей внутреннего сгорания, был изобретён в феврале месяце 1893 года в Германии инженером Рудольфом Дизелем.

С момента изобретения двигатель постоянно усовершенствовался, менялись виды топлива, способы его подачи, баланс топливной смеси и т.д.

Собранные по классической схеме двигатели, используют принцип превышения атмосферного давления над давлением, создающимся в цилиндре в момент движения поршня к нижней мёртвой точке. Однако за счёт незначительного времени затраченного на выполнения этого действия и небольшого перечного сечения воздухоподводящего канала поступающего воздуха недостаточно для полного сгорания топливной смеси.

Позже на Родине Рудольфа Дизеля нашли способ решения данной проблемы. Воздух в цилиндры должен подаваться под избыточным давлением! Это основной принцип работы турбины на дизельном двигателе

Для этой цели было разработано специальное устройство, совмещающее в себе свойства вентилятора и компрессора. Это устройство приводилось в движение непосредственно от коленчатого вала двигателя, что снижало коэффициент полезного действия всей конструкции в целом.

Следующим усовершенствованием системы подачи воздуха стала установка в качестве привода для компрессора специальной турбины, которая приводилась во вращение за счёт использования энергии потока использованных выхлопных газов. Однако при работе двигателя на малых оборотах, воздуха подаваемого в цилиндры компрессором было недостаточно для полноценной работы дизеля. Вскоре и этот вопрос был решён путём установки двух турбин различного диаметра и приводимых во вращение выхлопными газами, забираемыми из разных частей выпускного тракта. Турбина меньшего диаметра разгонялась быстрее и обеспечивала работу двигателя на малых оборотах, а большая турбина работала при больших оборотах двигателя, что качественно изменило принципы работы турбины на дизельном двигателе.

В настоящее время устройства, предназначенные для подачи воздуха в цилиндры дизельного двигателя под избыточным давлением, называются турбокомпрессорами, а сам процесс подачи турбонаддувом.

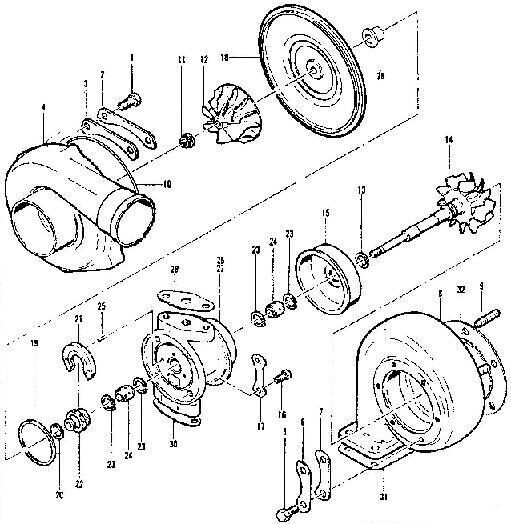

Современный турбокомпрессор состоит из следующих составных частей:

- Двух кожухов, в каждом из которых соответственно находятся компрессор и турбина, кожух сделан из жаропрочного чугуна, колесо турбины из жаропрочного сплава;

- Корпуса подшипников, через который проходит, закреплённый на подшипниках скольжения отлитых из специальной бронзы, вал соединяющий колесо компрессора и ротор турбины;

- Подшипников, выполняющих роль внутренней опоры для всей конструкции. Турбина и компрессор застопорены упорным подшипником и жестко соединены непосредственно с осью;

- Для защиты турбокомпрессора от попадания посторонних предметов, входное отверстие для воздуха защищено стальной сеткой

Работает турбокомпрессор следующим образом. Выхлопные газы отводимые от выпускного коллектора дизеля направляются в приемный патрубок турбокомпрессора. Проходят по каналу корпуса турбины, который постепенно уменьшается в сечении, а газы увеличивают скорость и воздействуя на ротор заставляют вращаться турбину. Число оборотов турбины зависит от многих факторов: конфигурации канала, его формы, сечения и т.д. Турбина вращается со скоростью около1500 об/сек, её размеры подбираются в зависимости от типа двигателя.

Наружный воздух, проходя через фильтрующий элемент, очищается от пыли и других посторонних примесей и в сжатом состоянии попадает во впускной коллектор дизеля. После этого происходит закрытие впускного канала, дополнительное сжатие топливной смеси и её воспламенение. В завершении рабочего цикла открывается выпускной коллектор.

Поскольку уходящие выхлопные газы имеют температуру около 800° - 900° С, турбокомпрессор имеет систему охлаждения, радиатором которой является корпус подшипника. Изготавливаемый из сплавов алюминия корпус снабжен штуцерами, через которые подводится холодное масло и отводится нагретое в процессе работы турбокомпрессора. При работе турбокомпрессора, за счёт сжатия и увеличения внутренней силы трения воздух, нагнетаемый в цилиндры дизеля подогревается до температуры около 170°С. Во время охлаждения воздух «сгущается», то есть увеличивается, его плотность и соответственно взрастает, объём подаваемого воздуха. Подача в двигатель охлаждённого воздуха положительно влияет на повышение мощности дизеля, что в свою очередь снижает потребление топлива, уменьшает отрицательное воздействие на окружающую среду.

Турбокомпрессорные двигатели имеют перед обычными двигателями определённые преимущества:

- При одних и тех же энергозатратах расход топлива меньше, поскольку часть энергии выхлопных газов, раскручивая турбокомпрессор, подавая большее количество воздуха в цилиндры двигателя, увеличивает его мощность.

- Двигатели с турбокомпрессорами имеют меньший наружный объём и соответственно меньшие потери нагрева.

- За счёт относительно небольшого веса на 1Л.С. мощности снижается расход металла на сам двигатель и конструкцию, на которой он установлен.

- Также меньше объём отсека, в который может быть установлен турбодвигатель.

- За счёт малого числа оборотов при номинальной мощности турбодвигатели обладают лучшими нагрузочными характеристиками.

- В условиях разряженного воздуха, за счёт высокого давления развиваемого турбокомпрессором и низкого внешнего давления турбодвигатель имеет огромные преимущества в сравнении с обычным двигателем, поскольку мощность его практически не теряется.

- турбодвигатель за счёт малых размеров имеет меньшую звукоизлучающую поверхность, а турбокомпрессор работает как дополнительный глушитель.

Имеет турбонаддув и свои недостатки – это заметная задержка набора мощности при резком нажатии на педаль акселератора. Такое случается в связи с тем, что отсутствует механическая связь коленчатого вала и турбины Мощность начинает расти, когда турбина раскрутится выхлопными газами. Хотя подобное явление в той или иной степени наблюдается у любого двигателя. Основное применение дизельные двигатели с турбонаддувом нашли на автомобилях большой грузоподъёмности, работающих с полной нагрузкой.

10-12-2010, 21:29 | Инна Двирнык

note2auto.ru

Основные принципы работы турбины дизельного двигателя

Агрегаты, принцип работы которых нацелен на подачу воздушного потока к цилиндрам в дизельных двигателях под высоким давлением, имеют название турбинных компрессоров. Весь процесс подачи воздуха называется турбонаддувом.

Агрегаты, принцип работы которых нацелен на подачу воздушного потока к цилиндрам в дизельных двигателях под высоким давлением, имеют название турбинных компрессоров. Весь процесс подачи воздуха называется турбонаддувом.

Турбинные компрессоры состоят из многочисленных отдельных деталей, основные из них — два кожуха, непосредственно в которых расположены главные части устройства — компрессор с турбиной. Кожухи эти выполнены из жароустойчивого чугуна, а турбинное колесо — из сплава, который также устойчив к высоким температурам.

Компрессор и турбинный ротор соединяются валом, который крепится на подшипниках скольжения. Подшипники изготовлены из особого вида бронзы. В этом механизме они служат опорой, которая удерживает всю конструкцию. Компрессор с турбиной закреплены дополнительным подшипником для упора и соединяются с осью. Чтобы внутрь агрегата не попадал мусор и другие предметы, впускное отверстие для воздуха закрыто сеткой, изготовленной из стали.

В чем заключается принцип работы турбинного компрессора

Принцип работы турбинного компрессора таков. Из выпускного коллектора дизеля выходят выхлопные газы, которые далее идут к приемному патрубку компрессора. При проходе по каналу в турбинном корпусе (который сужается ближе к концу) выхлопные газы набирают все большую скорость и приводят в движение турбину, оказывая воздействие на ротор. Насколько часто будет вращаться турбина, зависит от многих обстоятельств: какой по размеру канал, какое он имеет сечение, форму и так далее.

Принцип работы турбинного компрессора таков. Из выпускного коллектора дизеля выходят выхлопные газы, которые далее идут к приемному патрубку компрессора. При проходе по каналу в турбинном корпусе (который сужается ближе к концу) выхлопные газы набирают все большую скорость и приводят в движение турбину, оказывая воздействие на ротор. Насколько часто будет вращаться турбина, зависит от многих обстоятельств: какой по размеру канал, какое он имеет сечение, форму и так далее.

Вращение турбины производится со скоростью 1500 оборотов в секунду. Размеры и параметры турбины напрямую зависят от вида установленного двигателя.

Воздух, который попадает снаружи, сначала проходит через специальные фильтры, очищаясь от загрязнений, после чего он идет к впускному коллектору дизеля.

Впускной канал затем закрывается, и топливная смесь, сжимаясь под давлением, зажигается. После этого открывается выпускной коллектор.Выхлопные газы, выходящие из коллектора, имеют очень высокую температуру — 800-900 градусов. Чтобы охлаждать механизм, в турбокомпрессоре предусмотрена для этого специальная система. В этой системе сделанный из сплава алюминия корпус подшипника (который исполняет роль радиатора) оснащен штуцерами, подающими охлажденное масло. Из него же потом отводится в процессе работы компрессора нагревшееся масло.

Когда турбокомпрессор находится в действии, возрастает сила трения внутри и воздух, который подается в цилиндры, процессы сжатия, что приводит к его нагреванию до 170 градусов. При остывании воздуха, его плотность сильно увеличивается вместе с объемом.

Когда в двигатель поступает охлажденный воздух, это положительно сказывается на увеличении мощности двигателя.

Большой плюс принципа такой работы в том, что топлива сжигается гораздо меньшее количество, благодаря турбинам компрессора дизельного двигателя.

И окружающая среда при этом также меньше страдает от количества загрязнений.

Моторы с турбокомпрессорами несколько выгоднее, чем обычные двигатели.

Основные их преимущества заключаются в следующем.

С одними и теми же затратами энергии меньше расходуется горючее. Это происходит благодаря тому, что турбокомпрессор, раскручиваемый энергией выхлопных газов, подает максимальный объем воздуха к цилиндрам мотора. Именно это позволяет значительно повысить его мощность.

Двигатель с турбинным компрессором несколько меньше по наружному объему, чем обычные, что позволяет сохранять больше нагрева.Сама конструкция имеет не слишком большой вес и размер, что позволяет ей занимать меньше места в установленном отсеке.Небольшое количество оборотов при достаточной мощности турбодвигателя дает ему хорошие характеристики нагрузки.

Двигатель с турбинным компрессором несколько меньше по наружному объему, чем обычные, что позволяет сохранять больше нагрева.Сама конструкция имеет не слишком большой вес и размер, что позволяет ей занимать меньше места в установленном отсеке.Небольшое количество оборотов при достаточной мощности турбодвигателя дает ему хорошие характеристики нагрузки.

При разреженном воздухе турбокомпрессор позволяет двигателю практически не терять мощность, в отличие от обычного двигателя.Учитывая, что размеры двигателя с турбокомпрессором не слишком большие, от него исходит меньше звука, к тому же компрессор срабатывает как дополнительная заглушка для поглощения шума.

Недостатки турбины дизельного двигателя

Принцип работы турбины дизельного двигателя имеет и некоторые недостатки. К примеру, при быстром нажатии педали акселератора набор мощности слегка задерживается. Это происходит из-за отсутствия механической связи коленвала с турбиной. Мощность возрастает при раскручивании турбины под воздействием выхлопных газов. Но, подобная проблема может возникать и в работе обычных двигателей.Дизельные двигатели с турбокомпрессорами особенно хорошо подходят для грузовых автомобилей, которые работают с повышенной нагрузкой.

Похожие материалы

15.01.2014

impofe.ru

Принцип работы турбокомпрессора для дизельного двигателя

Турбокомпрессор - это компрессор, или воздушный насос, который приводится от турбины. Турбина вращается за счет использования энергии потока отработавших газов. Частота вращения турбокомпрессора дизельного двигателя находится в пределах от 1000 до 130.000 об/мин (это значит, что лопатки турбины разгоняются почти до линейной скорости звука). Турбина непосредственно соединяется с компрессором жесткой осью. Компрессор засасывает через воздушный фильтр свежий воздух, сжимает его и затем под давлением подает во впускной коллектор двигателя. Чем больше воздуха подается в цилиндры, тем больше топлива может сгореть, а это повышает мощность двигателя.

Теоретически существует равновесие мощностей между турбиной и компрессором турбокомпрессора. Чем большую энергию имеют отработавшие газы, тем быстрее будет вращаться турбина. Как следствие, компрессор тоже будет вращаться быстрее.

Турбокомпрессор Garrett в разобранном виде

Турбокомпрессор Garrett в разобранном виде

Турбина состоит из корпуса и ротора. Отработавшие газы из выпускного коллектора двигателя попадают в приемный патрубок турбокомпрессора. Проходя по постепенно сужающемуся внутреннему каналу корпуса турбины, они ускоряются, а пройдя этот имеющий форму улитки корпус, направляются к ротору турбины и приводят ее во вращение.

Скорость вращения турбины определяется размером и формой канала в ее корпусе. Это напоминает поливочный шланг: чем больше вы перекрываете пальцем выходное отверстие, тем дальше бьет струя воды. Размеры турбины и ее корпуса зависят от конкретного двигателя.

Корпусы турбин значительно различаются в зависимости от сферы применения. Корпус турбины двигателя грузовика может быть разделен на два параллельных канала, поэтому на ротор воздействуют два потока отработавших газов. При таком типе корпуса становится возможным использование импульсного движения потока газов и достижение резонансных явлений. Отсюда и обязательность разделения выпускных каналов для каждого цилиндра.

В корпусе турбины, имеющем двойной канал, каждый поток распределяется по всей поверхности ротора турбины. Другая конструкция корпуса с двумя каналами позволяет использовать импульсы давления (поток распределяется симметрично с каждой стороны ротора).

В случае системы с постоянным давлением используется только энергия поступательного движения отработавших газов. При этом могут применяться только корпусы турбины с одним каналом. Этот вариант используется в корпусах с водяным охлаждением, которые применяются на судовых двигателях.

В турбокомпрессоры с большим объемом часто устанавливают дополнительное кольцо с направляющими лопатками. Оно облегчает создание постоянного потока отработавших газов на роторе турбины и делает возможным регулирование потока внутри ее корпуса.

Корпус турбины отливается из сплава с высокой термостойкостью. Ротор турбины также изготавливается из высококачественных материалов, имеющих высокую температурную стойкость. Ту часть, через которую входят отработавшие газы, называют впуском, а идущую к выхлопной трубе - выпуском.

На оси жестко крепится ротор турбины. Материал оси отличается от материала, используемого для ротора турбины. Сборка этого соединения осуществляется следующим способом. Ось и ротор, вращающиеся в противоположных направлениях на очень большой скорости, прижимают друг к другу. Выделяющееся при трении тепло сплавляет их друг с другом, образуя неразъемное соединение.

Ось в месте соединения пустотелая. Эта пустота затрудняет передачу тепла от ротора турбины к ее оси. На оси со стороны турбины имеется углубление, в котором располагается уплотнительное кольцо. Рабочая поверхность радиальных подшипников упрочняется и полируется.

Выступающий бортик, на который будет запрессовано кольцо, обрабатывается с высокой точностью. На более тонкий конец оси устанавливается ротор компрессора; там имеется резьба, на которую навинчивается предохранительная гайка для закрепления ротора. После того, как ось изготовлена, она должна быть отбалансирована с максимально возможной точностью прежде чем она будет установлена в корпус.

Компрессор

Компрессор состоит из корпуса и ротора. Размеры компрессора определяются количеством воздуха, требуемого для двигателя, и скоростью вращения турбины. Ротор компрессора жестко закреплен на оси турбины и, следовательно, вращается с той же скоростью, что и ротор турбины.

Лопатки ротора компрессора, изготавливаемые из алюминия, имеют такую форму, что воздух засасывается через центр ротора. Всасываемый таким образом воздух направляется к периферии ротора и при помощи лопаток отбрасывается на стенку корпуса компрессора. Благодаря этому воздух сжимается и через впускной коллектор попадает в двигатель. Корпус компрессора также изготовлен из алюминия.

Корпус оси

Смазка турбокомпрессора производится от системы смазки двигателя. Корпус оси образует центральную часть турбокомпрессора, расположенную между турбиной и компрессором. Ось вращается в подшипниках скольжения. Моторное масло по каналам проходит между корпусом и подшипниками, а также между подшипниками и осью. В большинстве турбокомпрессоров радиальные подшипники вращаются со скоростью, равной половине скорости оси.

В настоящее время появились конструкции, в которых подшипник неподвижен, а ось вращается в масляной ванне. Масло не только служит для смазки оси, но и охлаждает ее, подшипники и корпус.

Для уплотнения с двух сторон турбокомпрессора устанавливаются маслоотражательные прокладки. С двух сторон устанавливаются также уплотнительные кольца.

Но, несмотря на то, что эти кольца помогают избежать утечек масла, они в действительности не являются уплотнительными прокладками. Их нужно рассматривать как элемент, затрудняющий утечку воздуха и газов между турбиной, компрессором и корпусом оси. В обычном режиме работы турбокомпрессора давление в турбине и компрессоре больше давления в корпусе оси. Часть газов из турбины и часть воздуха, сжатого в компрессоре, попадают в корпус оси и вместе с моторным маслом по сливному маслопроводу проходят в масляный картер двигателя.

На рисунке показан путь, по которому проходит масло внутри корпуса оси турбокомпрессора Garrett T04B

На рисунке показан путь, по которому проходит масло внутри корпуса оси турбокомпрессора Garrett T04B

Все масляные уплотнения динамического типа, т.е. работают на принципе разности давлений:

1. Разница в диаметрах оси из-за действия центробежных сил образует разность давлений, что затрудняет просачивание масла к турбине.

2. Со стороны турбины уплотнительные кольца расположены в выточках (как в корпусе оси так и на самой оси). Этот же принцип установки колец применен и со стороны компрессора.

Уплотнительные кольца являются элементом, играющим главную роль в обеспечении герметичности. Кроме того, они передают тепло с оси на корпус.

3. Уплотнительное кольцо вращается с той же скоростью, что и ось. Благодаря имеющимся в нем трем отверстиям создается противодавление маслу.

4. Внутренняя форма корпуса оси на уровне кольца герметичности весьма своеобразна с целью предотвращения просачивания масла к компрессору.

5. Давление в компрессоре и турбине вытесняет масло в корпус оси.

Когда обороты двигателя низкие или он работает без нагрузки, давление в корпусе оси больше, чем в компрессоре. В компрессоре воздух отжимается от центра на периферию и сжимается. Этот же эффект мы можем наблюдать при быстром размешивании кофе в чашке: кофе будет отброшен на стенки чашки. Воздух в компрессоре завихряется и отбрасывается на стенки компрессора, после чего этот сжатый воздух поступает в двигатель. Поэтому становится ясно, почему в случае слабого наддува в двигателе с турбокомпрессором (т.е. когда давление турбокомпрессора близко к нулю) за ротором компрессора образуется небольшое разрежение.

Естественно, при работе компрессора могут иметь место утечки масла из корпуса оси в компрессор. Скорость вращения оси турбокомпрессора может быть настолько высокой, что избежать утечек масла, используя обычные манжеты (устанавливаемые, к примеру, в коробке передач), невозможно.

Поэтому в корпус оси устанавливают несколько уплотнительных колец, используя разные методы для наиболее качественного уплотнения мест возможной утечки масла.

Вот некоторые из них:

Механический сливной маслопровод турбокомпрессора Garrett. В этом компрессоре главную роль при уплотнении играет уплотнительное кольцо. Когда двигатель работает на малых оборотах либо без нагрузки, за ротором компрессора образуется область пониженного давления (разрежения). Масло и газы, которые находятся в корпусе оси, устремляются между задней пластиной и уплотнительным кольцом к компрессору. Когда эта смесь проходит через отверстия кольца, масло, более тяжелое, чем газы, отбрасывается к наружной стороне кольца, но остается в корпусе оси, в то время как газы продолжают свое движение в компрессоре.

Таким образом, уплотнительное кольцо, которое вращается на большой скорости вместе с осью турбокомпрессора, действует как центробежный сепаратор масла.

Пластина для отвода масла. Большинство производителей турбокомпрессоров в той или иной форме используют эту схему. Это неподвижная пластина, расположенная поперечно со стороны компрессора.

Масло, идущее от уплотнительных колец, стекает по внутренней стороне пластины вниз, то есть к отверстию для слива масла. Верхняя часть этой пластины имеет такую форму, что она постоянно находится выше нормального уровня масла в корпусе оси. В случае возможного образования разрежения в компрессоре газы засасываются легче, чем более тяжелое масло.

Со стороны турбины проблема отвода масла не так важна, если принять во внимание, что в нормальных условиях давление в турбине всегда выше, чем в корпусе оси. При некоторых условиях эксплуатации может иметь место падение давления в турбине; в таком случае требуется установка пластины для отвода масла со стороны турбины.

Любая конструкция корпуса оси подразумевает также необходимость максимального снижения теплообмена между турбиной с уплотнительными кольцами и компрессором. С этой целью со стороны турбины устанавливается термоизоляционная прокладка, а в корпусе оси имеется множество элементов для теплообмена. Например, в турбокомпрессорах (Garrett для дизельных двигателей с марта 1989 года используется корпус оси, имеющий ребра охлаждения.

Регулировка давления наддува

Мощность дизельного двигателя ограничена максимальным числом оборотов, равным приблизительно 5000 об/мин. Ее можно поднять, только увеличив рабочий объем двигателя или степень сжатия.

По соображениям ограничения массы и размеров автомобиля его оснащают как можно меньшим двигателем, который будет работать с максимальными оборотами, чтобы обеспечить требуемую мощность.

Дизельный двигатель работает в широком диапазоне чисел оборотов. Соответствие мощности турбины и нерегулируемого компрессора турбокомпрессора означает соответствие создаваемого последним давления энергии отработавших газов. Увеличивая мощность двигателя (например, нажимая на педаль акселератора), мы увеличиваем как количество отработавших газов, так и давление наддува. Недостатком этой конструкции будет создание слишком высокого давления на максимальных оборотах. Повреждения двигателя избегают, ограничивая давление.

Принцип работы регулятора давления.Давление наддува в компрессоре воздействует на мембрану, которая прижимается пружиной. Когда сила сжатой пружины преодолевается, открывается регулировочный клапан, уменьшая поток отработавших газов через турбину и удерживая таким образом давление наддува ниже определенного предела, при превышении которого двигатель был бы поврежден. В турбокомпрессорах для дизельных двигателей этот клапан почти всегда встроен в корпус турбины. Этим достигается компактность конструкции и точность работы.

На рисунке представлен в разрезе регулировочный клапан фирмы Garrett.

1 - корпус турбины; 2 - клапан; 3 - уплотнение; 4 - направляющая пружины; 5 - пружины; 6 - клапан; 7 - контргайка; 8 - крышка с отводом воздуховода; 9 - вентиляционный канал

1 - корпус турбины; 2 - клапан; 3 - уплотнение; 4 - направляющая пружины; 5 - пружины; 6 - клапан; 7 - контргайка; 8 - крышка с отводом воздуховода; 9 - вентиляционный канал

Работа предохранительного клапана фирмы KKK.Этот клапан также может быть встроен в выхлопную трубу, как отдельно от корпуса турбины, так и в ней. Чтобы максимально уменьшить передачу тепла, встраивают множество теплоизоляционных элементов. Кроме этого, корпус клапана имеет ребра охлаждения, которые поглощают тепло и рассеивают его в окружающий воздух.

Давление наддува можно также регулировать со стороны компрессора. При определенном давлении регулировочный клапан открывается и выпускает часть воздуха в атмосферу или во впускной трубопровод перед компрессором. Эта система, правда, имеет два недостатка. Во-первых, выпускаемый воздух имеет повышенную температуру, поэтому термодинамические преимущества турбокомпрессора уменьшаются. Во-вторых, если давление регулируется только компрессором, требуется слишком большая турбина, чтобы в любой момент времени обеспечить нужную производительность компрессора. Это вызывает увеличение времени реакции на нажатие педали акселератора, поскольку турбокомпрессор срабатывает с запаздыванием.

На практике клапан у компрессора используется как дополнительная защита от повышения давления совместно с регулятором давления наддува.

Корпус оси

С уменьшением размеров турбины и компрессора общая величина современных турбокомпрессоров также уменьшается. При этом турбина располагается все ближе к компрессору.

Передача тепла от турбины к компрессору по оси и корпусу оси неблагоприятно сказывается на надежности и долговечности корпуса, а также ухудшает теплоотдачу турбокомпрессора: воздух должен быть как можно более холодным, поскольку холодный (более плотный) воздух содержит больше кислорода, чем горячий.

В ходе развития турбокомпрессоров для автомобильных дизельных двигателей конструкторы постоянно искали новые возможности воспрепятствования передаче тепла. При изготовлении корпуса оси стали встраивать большее количество термокомпенсационных элементов, увеличили количество содержащегося в корпусе масла.

Так, фирма Garrett изготовила "морщинистый" корпус оси, разработанный специально для автомобильных двигателей. Этот корпус устанавливается на турбокомпрессоре TЗ той же фирмы. Благодаря особой форме корпуса достигнуто снижение температуры на его внутренней поверхности, при этом пиковые температуры снижены:

а) усилением вентиляции вокруг основания турбины, что значительно улучшает циркуляцию масла и отвод тепла;

б) увеличением размеров металлических деталей, чтобы ускорить поглощение тепла;

в) использованием охлаждающих ребер для улучшения отвода тепла от основания турбины.

Двигатель

avto74.com

Дизельный двигатель с турбонаддувом

История создания дизельных двигателей с турбонаддувом

Турбокомпрессоры применялись для повышения мощности двигателей внутреннего сгорания еще на этапе развития этого вида технологий. Запатентованный американцем Альфредом Бюхи в 1911 году турбокомпрессор на заре своего развития сыграл значительную роль в военной авиации – турбированные бензиновые двигатели ставились на истребители и бомбардировщики для повышения их высотности. Свое применение в автомобильном дизелестироении технология нашла относительно недавно. Первым серийным автомобилем с турбированным дизелем был появившийся в 1978 г. Mercedes-Benz 300 SD, а в 1981 г. за ним последовал VW Turbodiesel.

Устройство и принцип работы дизельного двигателя с турбонаддувом

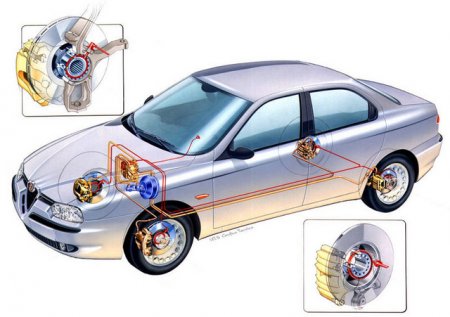

Принцип работы турбированного дизельного двигателя основан на использовании энергии выхлопных газов. Покинув цилиндр, отработавшие газы попадают на крыльчатку турбины, вращая ее и закрепленную с ней на одном валу турбину компрессора, встроенного в систему подачи воздуха в цилиндры.

Таким образом, в отличие от атмосферных дизелей, в турбокомпрессорных агрегатах воздух в цилиндры подается принудительно под более высоким давлением. В итоге объем воздуха, попадающего в цилиндр за один цикл, возрастает. В сочетании с увеличением объема сгорающего топлива (пропорции топливно-воздушной смеси остаются неизменными) это дает прирост мощности до 25%.

Для еще большего повышения объема поступающего в цилиндры воздуха дополнительно применяют интеркулер – специальное устройство, охлаждающее атмосферный воздух перед нагнетанием в двигатель. Из школьного курса физики известно, что холодный воздух занимает меньше места, чем теплый. Таким образом, при охлаждении можно «затолкать» в цилиндр больше воздуха за цикл.

В результате у турбодизеля меньше удельный эффективный расход топлива (в граммах на киловатт-час) и выше объемная мощность (количество лошадиных сил на литр объема двигателя). Все это обеспечивает возможность существенно подрастить суммарную мощность мотора без значительного увеличения его габаритов и числа оборотов.

Плюсы и минусы дизельного двигателя с турбонаддувом

Обратная сторона повышения мощности мотора при сохранении общих характеристик, то есть форсирования, – более интенсивный износ узлов, как следствие, снижение ресурса силовой установки. Кроме того, турбины требуют применения специальных сортов моторных масел и строгого соблюдения рекомендуемых изготовителем сроков обслуживания. Еще более требователен к вниманию владельца воздушный фильтр. Также в работе двигателей с турбинами низкого давления может присутствовать эффект «турбоямы», выражающийся в заметном «проседании» на низких и средних оборотах двигателя.

Турбированные моторы менее экономичны, чем атмосферные дизели, потребляя на 20 – 50% больше топлива при том же объеме. Еще один явный недостаток системы турбонаддува – она очень чувствительна к износу поршневой группы. Возрастание давления картерных газов ощутимо снижает ресурс турбины. При продолжительной работе в таких условиях наступает «масляное голодание» и поломка турбокомпрессора. Причем повреждение этого агрегата вполне может привести к выходу из строя всего двигателя, а турбированные дизели еще менее ремонтопригодны, чем их атмосферные братья.

Да и вообще, наличие технически сложного турбокомпрессора, нуждающегося в дополнительных устройствах стабилизации давления, аварийного его сброса и так далее делает силовую установку автомобиля более замысловатой, увеличивая число деталей, а значит, снижая общую надежность. К тому же, ресурс самого турбокомпрессора значительно меньше, чем аналогичный показатель двигателя в целом.

Современные технологии усовершенствования дизельных двигателей

Значительную популярность сегодня приобрела система повышения эффективности и гибкости режимов дизеля под названием «Common-Rail». Если в традиционном дизельном двигателе каждая секция насоса высокого давления подает топливо в отдельный топливопровод, замкнутый на одну форсунку. Даже несмотря на изрядную толщину стенок топливопроводов при подаче в них жидкости под давлением в 1500-2000 атмосфер они незначительно, но «раздуваются». В результате попадающая в цилиндр порция топлива отличается от расчетной. «Довесок», сгорая, увеличивает расход горючего, повышает дымность и снижает полноту сгорания топливно-воздушной смеси.

Удачное инженерное решение этой проблемы разработали одновременно сразу несколько автопроизводителей. В новой системе топливный насос высокого давления подает горючее в общий трубопровод — топливную рампу, которая, помимо прочего, играет роль ресивера, то есть стабилизатора давления в контуре. В рампе все время присутствует постоянный объем топлива, находящегося не под пульсирующим давлением, а под постоянным.

К тому же, развитие интеллектуальных технологий позволило оснастить форсунки электронными системами открытия (в традиционных дизелях регулировка циклов впрыска происходит гидромеханическим способом при повышении давления в трубопроводе). Электронный блок, управляющий работой форсунок, учитывает информацию о положении педали акселератора, давлении в рампе, температурном режиме двигателя, его нагрузке и т.д. На основе этих данных рассчитывается размер порции топлива и момент его подачи.

Еще одно новшество, появившееся благодаря развитию автомобильной электроники – двухэтапная подача топлива в камеру сгорания. Сначала впрыскивается «разгонная» (около миллиграмма) порция. При сгорании она дополнительно к эффекту сжатия повышает температуру в камере, и основная доза, впрыскиваемая следом, сгорает более плавно, также плавно наращивая давление в цилиндре. В результате двигатель работает мягче и менее шумно, а расход топлива сокращается примерно на 20% при одновременном возрастании крутящего момента на малых оборотах на 25%. Что немаловажно - уменьшается содержание в выхлопе сажи.

Среди новых разработок, призванных улучшить экологические характеристики дизелей одновременно с оптимизацией их экономичности, наиболее перспективной считается система BlueTec, разработанная специалистами концерна Daimler AG. Основная ее составляющая – инновационная методика каталитической нейтрализации выхлопных газов.

Каталитические нейтрализаторы современных автомобилей работают за счет керамических или металлических «сот», покрытых слоем химически активных веществ — катализаторов. Катализаторы окисляют или восстанавливают токсичные соединения CO, CH и NOx до углекислого газа, простого азота и воды.

Однако особенности дизельного топлива, а также процессов образования и сгорания топливно-воздушной смеси в дизеле таковы, что выхлоп содержит не только вредные химические компоненты, но большое количество сажи. Причем если начать уменьшать долю сажи возрастает содержание NOx, и наоборот. Таким образом, для комплексной очистки дизельного выхлопа нужна многокомпонентная химико-механическая система, усложняющая конструкцию автомобиля и, как следствие, снижающая рентабельность производства.

Технология BlueTec построена на сочетании традиционных и новых решений. Сначала отработавшие газы проходят имеющийся на большинстве дизельных автомашин противосажевый фильтр и катализатор, «истребляющий» соединения углерода. Далее в выпускной тракт впрыскивается активный реагент AdВlue на основе мочевины (раствора аммиака в воде). Получившаяся смесь попадает в специальный нейтрализатор избирательного действия (SCR), в котором аммиак из AdBlue под влиянием катализа при температуре 250–300°С вступает в химическую реакцию с окислами азота, «разбирая» их на азот и воду. Здесь же «дожигаются» остальные вредные компоненты.

При очевидных плюсах BlueTec имеет не менее очевидные минусы. Хранение запаса компонента AdВlue требует отдельной емкости. Сама система осложняется за счет присутствия дополнительных узлов и магистралей. К тому же, система еще более прихотлива к качеству топлива и может работать только на солярке с минимальным содержанием серы.

Еще одна весьма актуальная для России проблема - раствор AdВlue замерзает при минус 11,5 градусов. Поэтому инженеры BlueTec сейчас активно работают над совершенствованием систем без использования мочевины. Сегодня проходят опробование и доработку комплексы из противосажевого фильтра, платинового каталитического нейтрализатора и двух SCR-катализаторов, «заряженных» исключительно на борьбу с оксидами азота. В настоящее время система позволяет обеспечить содержание NOx в выхлопе дизелей примерно на уровне Евро-5.

blamper.ru

устройство, давление, как работает, потеря мощности

Ни для кого не секрет, что раньше дизельные двигатели были очень громкими, и при работе выделялся неприятный запах. Но прогресс не стоит на месте, и с каждым днем в дизельные двигатели добавляют все больше мощности. Несмотря на то, что дизельные моторы издавали громкие звуки при работе и выделяли неприятный запах, эти двигатели все же стали улучшать. Происходило это по причине того, что они обладали большой мощностью, из-за чего чаще ставились на грузовые машины и тяжелую технику. Но в последние годы ДВС, работающие на дизеле, стали устанавливать в джипы и некоторые легковые автомобили.

Устройство

Чтобы увеличить мощность двигателя, был разработан турбированный наддув. Этот наддув нужен для того, чтобы ДВС потреблял больше воздуха. Основным преимуществом наддува является то, что он подает двигателю уже сжатый воздух. Помимо наддува существует еще несколько видов увеличить ресурс мотора. Они заключаются в том, чтобы увеличить объем камеры сгорания, либо увеличение количества цилиндров. В обоих случаях значительно увеличится расход топлива, но, если нужно увеличить мощность мотора без серьезных потерь топлива, нужно устанавливать наддув.

В случае с наддувом увеличивается объем подаваемого воздуха, благодаря чему топлива расходуется больше, но не на много. В случае выбора именно этого принципа работы увеличится мощность двигателя, но не изменится его объем.

Термин наддув означает процесс, в ходе которого в двигателе увеличивается давление, вследствие чего повышается свежий заряд топлива. Этот принцип работы предназначается для того, чтобы добавить мощности автомобилю без потери топлива. Когда все правильно работает, ресурс достигает 45 процентов.

Чаще всего встречается турбированный наддув. Более профессиональное его название –агрегатный наддув. Название произошло из-за того, что в основе такого наддува лежит турбина. Несмотря на то, что такой наддув пользуется большой популярностью, он все же уходит в прошлое, а на смену ему приходит турбина.

Принцип работы турбонаддува основывается на том, чтобы грамотней использовать выхлопные газы. Наддув нагнетает давление в этих газах, и эта энергия помогает увеличить мощность мотора. Вследствие чего значительно увеличивается ресурс работы двигателя без больших потерь топлива.

Особенности

Главной особенностью турбины является то, что увеличивается мощность при сохранении габаритов мотора. Это очень важно на легковых автомобилях и джипах. Дело в том, что подкапотное пространство городских машин не настолько большое, чтобы вместить в него ДВС с большим количеством цилиндров.

Второй особенностью считается то, что турбина способна перерабатывать выхлопные газы в мощность двигателя. Происходит это по причине того, что газы выходя наружу попадают на крыльчатку, тем самым заставляя ее вращаться. На этом же валу, где расположена крыльчатка, установлен компрессор, который нагнетает давление, а оно увеличивает мощность мотора, а вот ресурс, к сожалению, падает.

Третьей особенностью является то, что мощность ДВС увеличивается, а ресурс оборотов коленчатого вала нет. Это обусловлено тем, что в камеры сгорания попадает больше топливной смеси и увеличивается давление.

Недостатки

Как это ни странно, но у этого устройства есть свои недостатки. Основной недостаток – это, конечно же, то, что турбина приводит к большой потере топлива. Происходит это потому, что в камеру сгорания попадает больше воздуха, соответственно и топлива тоже больше.

Вторым недостатком считается то, что при работе двигателя и турбины в таком режиме увеличивается температура, которую требуется немедленно понизить. Чтобы мотор не сломался, потребуется дополнительное охлаждение. Усовершенствование системы охлаждения тоже подразумевает финансовые потери. Скорее всего, придется модернизировать принцип работы системы охлаждения.

Регулировка

Частой проблемой водителей, которые сами поставили турбину, считается то, что их моторы вскипают в процессе эксплуатации. Происходит это из-за того, что неправильно отрегулирован клапан турбины, который отвечает за давление в устройстве. Эта проблема не появляется у тех, кто правильно сделал систему охлаждения. Кто этого не делал, у них мотор перегревается по двум причинам.

Регулировать клапан давления нужно в обязательном порядке. Дело в том, что мотор во время работы вырабатывает выхлопные газы, которые забирает турбина для нагнетания, в результате повышается давление. Когда мотор работает быстрее, соответственно газов выделяется больше, и турбина выдает больший ресурс, это может продолжаться до тех пор, пока ДВС не сломается из-за скопления большого давления.

Именно для этого был предусмотрен перепускной клапан. Этот клапан может устанавливаться как внутри турбины, так и снаружи. Когда клапан расположен внутри, во время его закрытия выхлопные газы просто выходят из корпуса и давление в устройстве не повышается, а в случае с внешним клапаном эти газы даже не попадают в турбину.

Устройство этого клапана позволяет брать нужное количество воздуха и закрывать его во время работы турбины. Производится все это через отверстие в клапане, которое автоматически закрывается в нужный момент.

Чтобы отрегулировать клапан давления без финансовых потерь на своем автомобиле, потребуется поискать инструкции по эксплуатации. В них подробно сказано как это делается. Если турбина была установлена на машине с завода, то следует в книге по эксплуатации посмотреть, как регулировать клапан. Если же она была приобретена и установлена самостоятельно, то информацию можно найти в книге по эксплуатации, которая должна быть в комплекте.

Резюме

Для того, чтобы эксплуатировать турбину, ее нужно сначала правильно отрегулировать для правильной подачи мощности мотору по специальным эксплуатационным книгам. Если машина новая, то на ней все регулировки уже были проведены. Следует отметить, что это устройство тоже имеет свои недостатки при эксплуатации, которые будут весьма существенны, если машина и до этого потребляла много топлива. Несмотря на все это, устройство для нагнетания выхлопных газов все же устанавливают на машины, как производители, так и владельцы.

portalmashin.ru