Содержание

Как выбрать поршневые кольца | ТДМК поршни

Общим направлением в конструкциях высококачественных поршней является использование узких поршневых колец. Существует мнение, что тонкое кольцо будет предотвращать так называемую вибрацию колец на высоких оборотах двигателя и уменьшать трение между поршневым кольцом и стенкой отверстия цилиндра. При всех условиях работы узкие кольца работают хорошо, но из-за того, что от них требуются повышенные усилия, оказываемые на стенки, и из-за других факторов, включающих высокие рабочие температуры, такие кольца вызывают ускоренный износ цилиндров и лицевой поверхности самих колец. Пока вы не создаете двигатель, который способен и часто будет развивать очень высокие обороты (более 6.000 об/мин), вы будете довольны широкими кольцами. Обычные кольца дешевле, работают дольше и достаточно надежно. В реальности, улучшение характеристик от использования тонких колец является таким малым, что может быть обнаружено только на испытательном стенде или же при большом количестве испытательных заездов. Рассмотрим их применимость только для гоночных двигателей.

Рассмотрим их применимость только для гоночных двигателей.

Если вы должны использовать специальные поршни, то конструкция верхнего кольца является одним из самых важных факторов (среди прочих), подлежащих рассмотрению. Если верхнее кольцо расположено высоко на поршне около его верхней части, характеристики двигателя будут лучше, благодаря тому, что меньший объем недоступных газов будет захвачен в перемычке между кольцами. Преимущества могут быть малыми, но они есть. Однако, слишком много хороших вещей может быть гибельным: если кольцо расположено слишком близко к верхней части поршня, то тонкая перемычка над канавкой кольца может перегреться и разрушиться. Убедитесь, что производители поршней и колец согласовали оптимальное положение перемычки между кольцами, и что поршни обработаны в соответствии с требованиями.

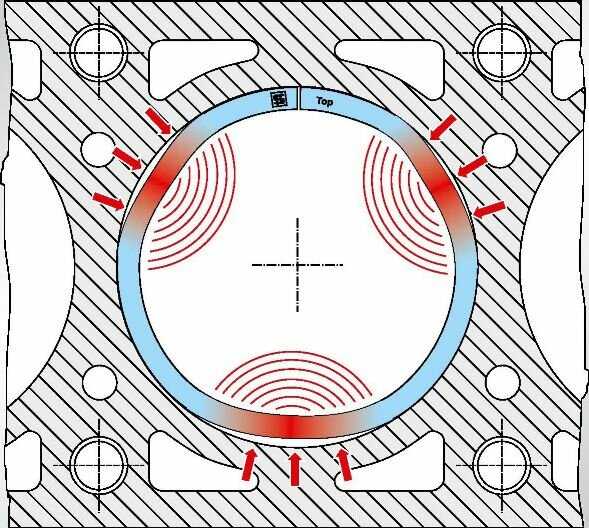

Верхнее поршневое кольцо и перемычка над его канавкой работают в очень жестких условиях. Верхнее кольцо должно не только обеспечивать качественное уплотнение у рабочей поверхности при очень высоких давлениях, но также должно работать в окружении высокотемпературных газов. Кольца должны противостоять их воздействию в течение миллионов циклов и сохранять свою упругость и возможность уплотнения. Эти требования определяют технологии производства и металлургические особенности материала колец. Материал кольца должен иметь низкий коэффициент трения, хорошие характеристики против заедания и низкий коэффициент износа.

Кольца должны противостоять их воздействию в течение миллионов циклов и сохранять свою упругость и возможность уплотнения. Эти требования определяют технологии производства и металлургические особенности материала колец. Материал кольца должен иметь низкий коэффициент трения, хорошие характеристики против заедания и низкий коэффициент износа.

Одним из первых эффективных материалов, использованных для поршневых колец, был ковкий чугун. Он сочетается с чугуном, используемым в блоках цилиндров, а его пористая структура позволяет ему удерживать масло, уменьшая износ. Широко используется также производная от ковкого чугуна, известная как пластичный чугун. Он обладает большинством качеств чугуна, а кроме этого, он может упруго деформироваться, что облегчает установку колец.

Эти кольца вполне приемлемы для использования, но форсированные двигатели требуют большего, чем быть просто приемлемыми. Так как уровень требований с годами возрастает, то были найдены другие, более эффективные (и более дорогие) материалы. Одним из первых было нанесение слоя хрома на чугун. Эти кольца не используют обычный полированный хром, который применяется для бамперов и колпаков колес, а обрабатываются твердым хромом. Эти кольца были впервые использованы в самолетостроении, где они были необходимы для того, чтобы найти материал, который будет противостоять истиранию и заеданию даже при очень высоких температурах поверхности и высоких давлениях. Также твердый хром очень устойчив к износу. Хромированные кольца имеют один недостаток: так как они являются очень твердыми; конструкторы двигателей должны использовать точные технологии обработки отверстий цилиндров, чтобы добиться оптимальной работы.

Одним из первых было нанесение слоя хрома на чугун. Эти кольца не используют обычный полированный хром, который применяется для бамперов и колпаков колес, а обрабатываются твердым хромом. Эти кольца были впервые использованы в самолетостроении, где они были необходимы для того, чтобы найти материал, который будет противостоять истиранию и заеданию даже при очень высоких температурах поверхности и высоких давлениях. Также твердый хром очень устойчив к износу. Хромированные кольца имеют один недостаток: так как они являются очень твердыми; конструкторы двигателей должны использовать точные технологии обработки отверстий цилиндров, чтобы добиться оптимальной работы.

Поршневые кольца, сделанные из нержавеющей стали, являются усовершенствованием хромированных чугунных колец. По сути, нержавеющая сталь является материалом, в который входит большое количество хрома. И нет ничего странного в том, что такие кольца имеют свойства, аналогичные свойствам хромированных колец. Нержавеющая сталь также имеет способность противостоять высокой температуре, превосходящую хромированный чугун.

При попытках увеличения срока службы колец и обеспечения быстрой их приработки, были созданы молибденовые кольца. Такое кольцо является обычно кольцом с основой из чугуна с молибденовым покрытием поверхности. Молибден обладает многими противоизносными свойствами хрома, а в некоторых случаях он может иметь даже большую сопротивляемость износу. С течением времени молибденовые кольца стали, вероятно, основными в форсированных двигателях, так как они долговечные, относительно легко прирабатываются и более надежные.

Если вы рассчитываете на установку качественного набора колец на форсированный двигатель, надо иметь в виду несколько важных фактов для обеспечения долгой службы. В частности, на срок службы колец существенно влияет ширина колец. Узкие кольца стремятся обеспечить более качественное уплотнение при начальной приработке, но их недостатком является поверхность, которая изнашивается скорее. Таким образом, для форсированного двигателя обычного автомобиля нет смысла использовать кольца, которые уже, чем нужно. Большинство двигателей, работающих с оборотами, не превышающими 6.500 об/мин, будут работать хорошо в указанных условиях с первым и вторым компрессионными кольцами стандартной ширины. Для форсированных двигателей, работающих с оборотами, превышающими 6.000 об/мин и даже 7.000 об/мин, обычно используется верхнее компрессионное кольцо шириной 1,59 мм. Более тонкие кольца можно рассматривать как вариант только в тех случаях, когда характеристики двигателя более важны, чем долгий срок службы.

Большинство двигателей, работающих с оборотами, не превышающими 6.500 об/мин, будут работать хорошо в указанных условиях с первым и вторым компрессионными кольцами стандартной ширины. Для форсированных двигателей, работающих с оборотами, превышающими 6.000 об/мин и даже 7.000 об/мин, обычно используется верхнее компрессионное кольцо шириной 1,59 мм. Более тонкие кольца можно рассматривать как вариант только в тех случаях, когда характеристики двигателя более важны, чем долгий срок службы.

Даже если ожидаемый срок службы тонких колец может быть менее 30% от срока службы широких колец, то вы увеличите срок службы колец до желаемого и можете даже получить некоторое увеличение мощности, если приобретете специальные кольца. К сожалению, эти кольца недешевы, но их качество находится на высшем уровне. Специальные тонкие кольца производятся с различной шириной и из различных материалов, поэтому при покупке и заказе нужно четко представлять себе требования к кольцам. Если вам удастся найти правильную комбинацию, особенно, если вы подберете нужные высококачественные кольца из нержавеющей стали, используемые в авиационных двигателях для работы на высоких оборотах, то это обеспечит лучшие характеристики, чем те, которые может предложить обычная технология.

Конструкция верхних компрессионных колец

Материал поршневого кольца не является единственным критерием, который определяет, насколько хорошо будет работать кольцо в нормальных условиях и в условиях гонок (при высоких нагрузках). Общая конструкция кольца и его расположение на поршне также являются очень важными. Существует много конфигураций верхнего компрессионного кольца и различия между некоторыми из них очень трудно уловимы. К примеру, кольцо может иметь преднамеренное небольшое перекручивание. Другими словами, верхняя и нижняя поверхности кольца не лежат плоско в канавке для кольца, а слегка наклонены, и только верхний или нижний край лицевой (рабочей) поверхности контактирует с отверстием цилиндра. Кольца сконструированы таким образом, чтобы ускорить приработку поверхностей поршневых колец и стенок цилиндров и помогать уплотнению кольца в верхней и нижней частях канавки для кольца. Величина перекручивания Кольца очень мала и оно обычно делается путем стачивания фаски на внутреннем крае кольца. Фаска уменьшает небольшие напряжения вдоль внутреннего края и позволяет кольцу неравномерно «ослабиться», приводя к тому, что кольцо деформируется на 0,025 — 0,05 мм, вызывая требуемое перекручивание. Перекрученные кольца имеют все признаки обычных «плоских» колец, но разница очень незначительна.

Фаска уменьшает небольшие напряжения вдоль внутреннего края и позволяет кольцу неравномерно «ослабиться», приводя к тому, что кольцо деформируется на 0,025 — 0,05 мм, вызывая требуемое перекручивание. Перекрученные кольца имеют все признаки обычных «плоских» колец, но разница очень незначительна.

Другим важным типом компрессионного кольца, хотя и не такого, как обычное плоское или перекрученное кольцо, является поршневое кольцо с L-образным участком, чья способность к уплотнению зависит от усилия, развиваемого давлением газов, действующих на заднюю сторону большого выступа в форме буквы «L». Только эти кольца развивают дополнительное усилие, прикладываемое к стенкам цилиндров, когда в цилиндре имеется высокое давление, например, в такте сжатия и особенно в момент после сгорания рабочей смеси. Конечно, когда высокого давления в цилиндре нет, кольцо ослабляется, уменьшая трение и износ.

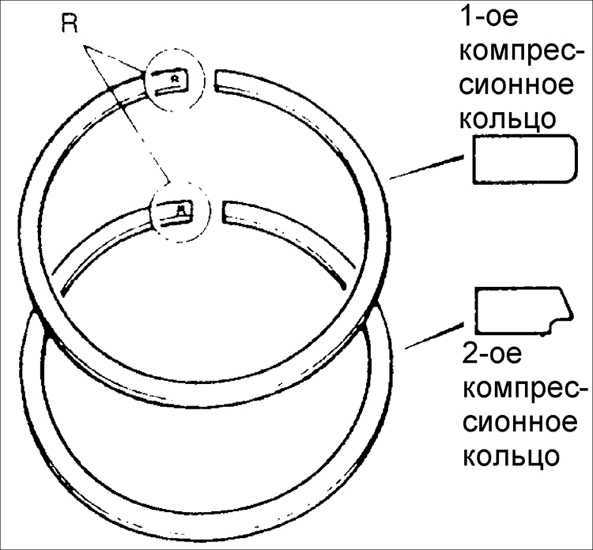

Второе компрессионное и маслосъемное кольца

Основная задача второго компрессионного кольца — обеспечение дополнительного уплотнения после верхнего маслосъемного кольца. Из-за этого второе кольцо обычно «следит» только за газами, которые проходят мимо верхнего кольца, а давление и температура отличаются от значений для верхнего компрессионного кольца. Соответственно материалы и конструкция второго кольца являются менее критичными. Однако, второе кольцо имеет важную дополнительную функцию: оно помогает маслосъемному кольцу, действуя как «скребок», предотвращает попадание излишнего масла в камеру сгорания и возникновение детонации. Некоторые вторые компрессионные кольца специально сделаны скошенными, чтобы содействовать работе маслосъемного кольца, а скос наименьший у верхнего края кольца. При этом оно стремится двигаться поверх масла при движении вверх в цилиндре и будет удалять масло при движении вниз. Если удаление масла является проблемой, то такой тип кольца принудительно удаляет масло, хотя второе кольцо с плоской поверхностью вместе с маслосъемным кольцом «нормального» усилия — это все, что нужно.

Из-за этого второе кольцо обычно «следит» только за газами, которые проходят мимо верхнего кольца, а давление и температура отличаются от значений для верхнего компрессионного кольца. Соответственно материалы и конструкция второго кольца являются менее критичными. Однако, второе кольцо имеет важную дополнительную функцию: оно помогает маслосъемному кольцу, действуя как «скребок», предотвращает попадание излишнего масла в камеру сгорания и возникновение детонации. Некоторые вторые компрессионные кольца специально сделаны скошенными, чтобы содействовать работе маслосъемного кольца, а скос наименьший у верхнего края кольца. При этом оно стремится двигаться поверх масла при движении вверх в цилиндре и будет удалять масло при движении вниз. Если удаление масла является проблемой, то такой тип кольца принудительно удаляет масло, хотя второе кольцо с плоской поверхностью вместе с маслосъемным кольцом «нормального» усилия — это все, что нужно.

Второе компрессионное кольцо без зазора является новой конструкцией, которая получила большое развитие с 60-х годов. Используемый здесь термин «без зазора» в чем-то неправильный, т. к. вообще невозможно изготовить кольцо полностью без зазора — его будет невозможно установить на поршень, и кольцо будет нерегулируемым даже при самых малых отклонениях формы отверстия цилиндра от окружности. Не обращая внимания на это, кольцо можно сделать без видимого зазора для газов, проходящих мимо кольца. При использовании этих колец двигатель прирабатывается быстрее в процессе обкатки, и он выдает немного большую мощность при проверке на стенде.

Используемый здесь термин «без зазора» в чем-то неправильный, т. к. вообще невозможно изготовить кольцо полностью без зазора — его будет невозможно установить на поршень, и кольцо будет нерегулируемым даже при самых малых отклонениях формы отверстия цилиндра от окружности. Не обращая внимания на это, кольцо можно сделать без видимого зазора для газов, проходящих мимо кольца. При использовании этих колец двигатель прирабатывается быстрее в процессе обкатки, и он выдает немного большую мощность при проверке на стенде.

Потребность в беззазорных кольцах зависит в той или иной степени от того, как работают другие кольца. Если верхнее компрессионное кольцо обеспечивает качественное уплотнение, то беззазорное второе компрессионное кольцо менее важно. Однако, в реальности дело обстоит не так и второе беззазорное компрессионное кольцо может быть реальным средством при получении большей мощности на коленчатом валу, не допуская «вылетания» этой мощности в трубку для вентиляции картера двигателя.

Маслосъемные кольца также очень важны для функционирования форсированных двигателей, особенно при использовании низкооктанового топлива. Моторное масло, которое остается в камере сгорания, будет уменьшать октановое число топлива, что может привести к детонации. Оно также может загрязнять камеры сгорания и головки поршней, что обязательно вызовет снижение мощности двигателя.

Предполагая, что технология производства, материал и упругость колец правильные, «секрет» качественного маслосъемного кольца состоит в правильной поддержке верхней и нижней рабочих кромок центральным разделителем (расширителем). Некоторые маслосъемные кольца невысокой стоимости, однако, используют волнообразные разделители верхней и нижней кромок. Такой метод не обеспечивает правильной опоры для кромок. Когда обороты двигателя увеличиваются, силы инерции стремятся выпрямить волнообразный разделитель, что позволяет всему кольцу болтаться вверх-вниз и вкручиваться внутрь канавки. Когда это происходит, масло проходит поверх кромок; отсюда следует такое правило: не используйте маслосъемные кольца с волнообразным разделителем.

Источник: СпортТюнинг.РУ

Как выбрать поршневые кольца

Исправная работа всех систем, узлов и деталей обеспечивает безопасность на дороге. Не стоит недооценивать важность любых мелочей в автомобильной конструкции, особенно, если дело касается силового агрегата, ведь даже выпавший болтик способен повлечь за собой массу неприятностей, в том числе вывести из строя дорогостоящий механизм.

В двигателе внутреннего сгорания немаловажную роль играют поршневые кольца, их износ напрямую влияет на функциональность мотора, провоцируя потерю производительности и чрезмерное потребление моторного масла и горючего.

Если возник вопрос замены элементов, важно правильно выбрать детали на замену, ведь ошибки при подборе могут привести к неприятным последствиям для двигателя впоследствии ремонта.

Назначение поршневых колец

Цилиндр в ДВС являет собой рабочую камеру объёмного вытеснения, где поршень, имеющий цилиндрическую форму и близкий по размерам с цилиндром, совершает внутри него возвратно-поступательные движения, обеспечивая расширение сжатых газов, являющихся продуктами горения топливовоздушной смеси.

Несмотря на практически герметичное соединение и плотное соприкосновение поверхностей, между данными элементами всё же остаётся небольшой зазор. Допускать попадание газов, образовавшихся как следствие процесса горения и моторного масла из картера нельзя, зачем и нужны поршневые кольца, препятствующие этому. Так, задачей компрессионных колец является предотвращение проникновения газов из камеры в картер путём поддержания герметичности. Маслосъёмные кольца призваны воспрепятствовать попаданию в картер масла, регулируя его количество на стенках цилиндра.

Небольшое проникновение газов наблюдается даже при использовании высококачественных колец на исправном агрегате, но это является нормой. Условия работы элементов конструкции жёсткие, так, высокие температуры и трение, присущие функционированию двигателя, со временем провоцируют их износ. При этом изношенные детали пропускают большее количество газов, поэтому если своевременно не озадачиться их заменой, вероятен капремонт силового агрегата.

Функционал поршневых колец обеспечивает:

- Герметичное прилегание поверхностей поршня и цилиндра.

- Нужное количество масла на стенках цилиндра, достаточное для скольжения, но не проникающее в камеру.

- Препятствие перегреву и коррозии поршней путём отвода тепла от них к стенкам цилиндра.

Высококачественные поршневые кольца тонкие, поскольку тогда они обеспечивают отсутствие вибраций поршней при функционировании силового агрегата на высоких оборотах, а также снижают трение со стенкой цилиндра. Для маломощного мотора используют и широкие, они вполне справятся с задачей, а стоить будут дешевле.

Какие материалы применяются для изготовления поршневых колец

Сегодня рынок автозапчастей не испытывает дефицита и способен предложить потребителю огромный выбор поршневых колец всех мастей, отличающихся по качеству и цене. Играет роль и производитель, поскольку известные бренды используют только высококачественные материалы и инновационные технологии, изготавливая продукцию на современном оборудовании. С учётом затрат на производство на дешевизну не стоит и надеяться, при этом важно остерегаться подделок. Есть также не самые передовые производители автозапчастей, но также выпускающие качественную продукцию по средней цене.

С учётом затрат на производство на дешевизну не стоит и надеяться, при этом важно остерегаться подделок. Есть также не самые передовые производители автозапчастей, но также выпускающие качественную продукцию по средней цене.

Озадачившись вопросом, как правильно выбрать поршневые кольца, стоит обращать внимание не только на их диаметр, но и ознакомиться с ассортиментом материалов, из которых изготавливаются детали. От свойств материала зависят такие характеристики элементов, как долговечность и показатели производительности, ведь детали вынуждены работать в экстремальных условиях. Так, при выборе первого компрессионного кольца важно учитывать особенности его работы в условиях масляного голодания, сопровождающегося повышенной температурой. К ним предъявляются высокие требования по термо- и износостойкости, чаще всего материалом служит чугун с молибденовым покрытием.

При изготовлении поршневых колец применяются:

- Чугун. Состав материала позволяет хорошо сдерживать масло, что продлевает срок службы элемента.

- Пластичный чугун имеет те же базовые свойства сплава, а также отличается возможностью упругой деформации, что значительно облегчает монтаж.

- Хром. Покрытие хромом чугунных изделий обеспечивает термостойкость и противоизносные качества.

- Легированная сталь стала применяться сравнительно недавно, она покрывается пористым хромом или оловом, что обеспечивает лучшее сопротивление высоким температурам, чем у чугуна.

- Молибден. Чугун, покрытый молибденом, применяется на сегодняшний день чаще благодаря возможности увеличения ресурса и рабочих характеристик деталей.

Верхнее кольцо, которое отвечает за регулирование подачи масла, покрывают хромом, оловом или нитридами при помощи плазменного напыления. Также может использоваться керамическое покрытие, наносящееся методом вакуумного нанесения. На качестве материала лучше не экономить, поскольку низкосортные изделия «горят на работе» с высокой скоростью, так что автовладельцу придётся с регулярной периодичностью заниматься заменой элементов. Чтобы обезопасить себя от подделки, лучше приобретать изделия в специализированных центрах или у надёжных дилеров.

Чтобы обезопасить себя от подделки, лучше приобретать изделия в специализированных центрах или у надёжных дилеров.

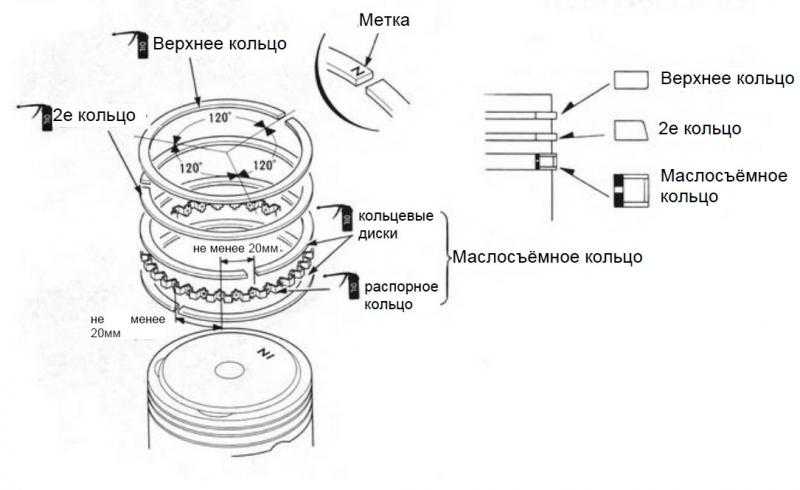

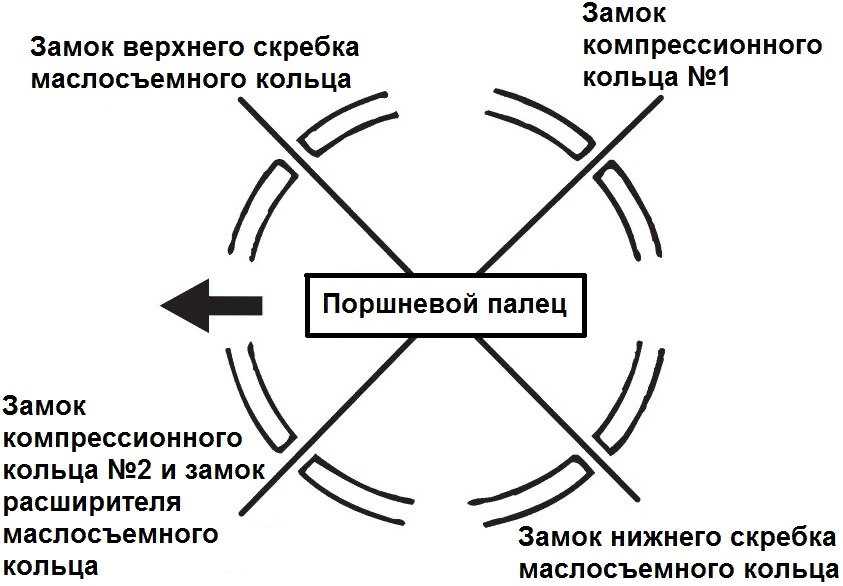

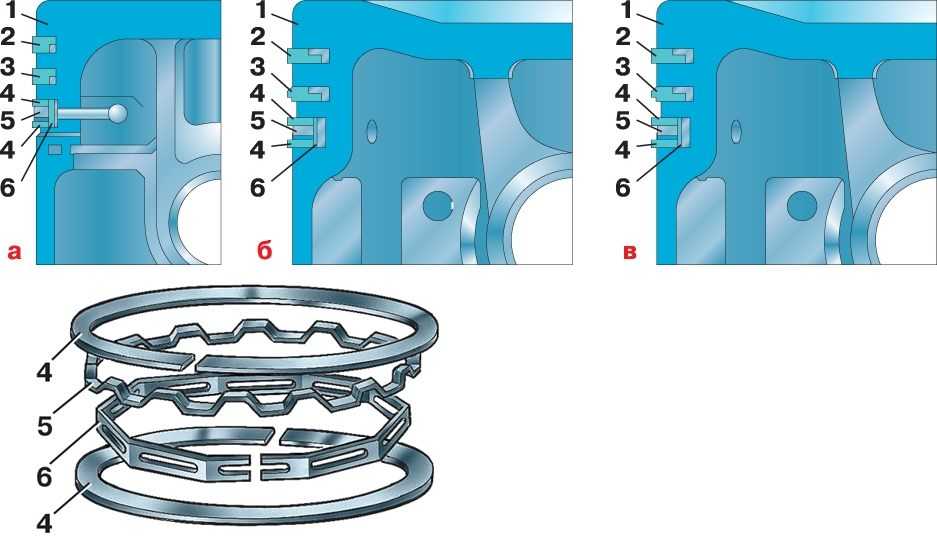

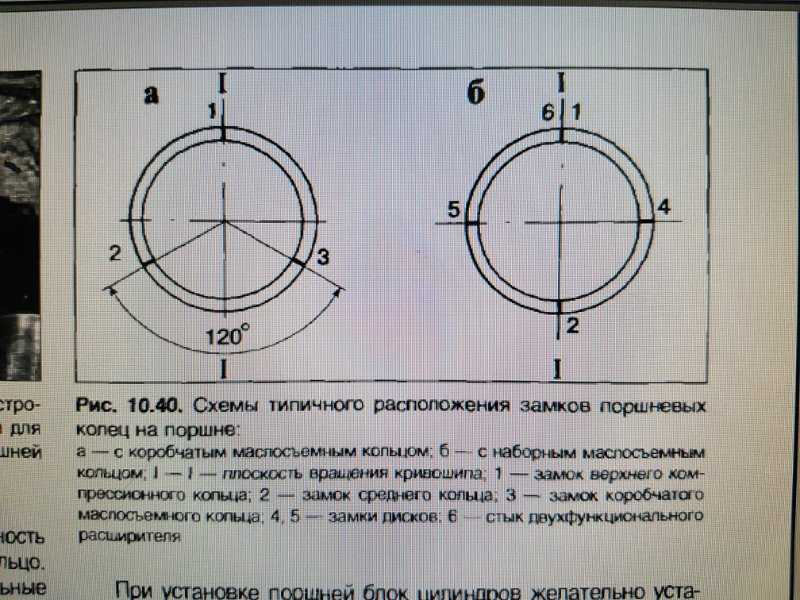

Конструкция поршневых колец

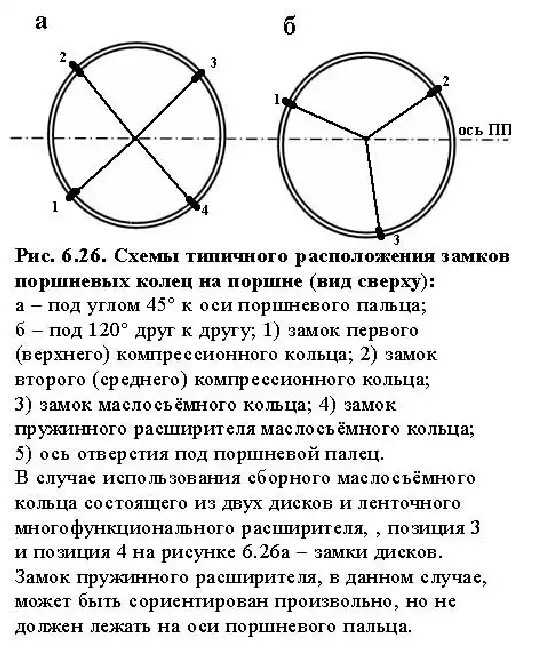

Для многих современных моторов на поршень приходится по три кольца, имеющих чуть больший диаметр, чем поршень, при этом часть элементов вырезана. Вырез, по сути, представляющий собой расстояние между двумя концами незамкнутых колец, называют замком. Поверх поршня элементы ставят так, чтобы замки не были выстроены на одном уровне. Прорези являются атрибутом всех типов колец и служат цели скомпенсировать тепловые расширения, присущие металлам под действием высоких температур.

Цельная конструкция элементов только повышала бы и без того наличествующую нагрузку на поршни и цилиндры. Тепловой зазор составляет 0.6-0.3 мм., боковой зазор с поверхностью поршня 0.08-0.04 мм. При несоблюдении допустимых значений производительность мотора будет снижена. Эффективность функции отвода тепла обеспечена именно зазорами.

youtube.com/embed/9oi-UDNUBM4?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

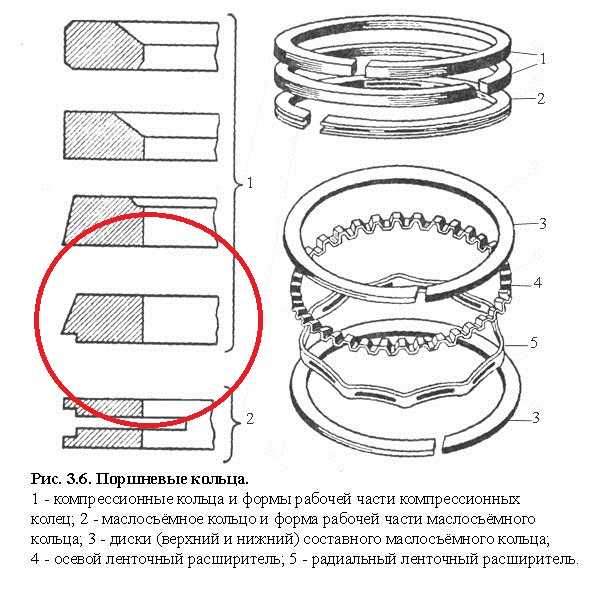

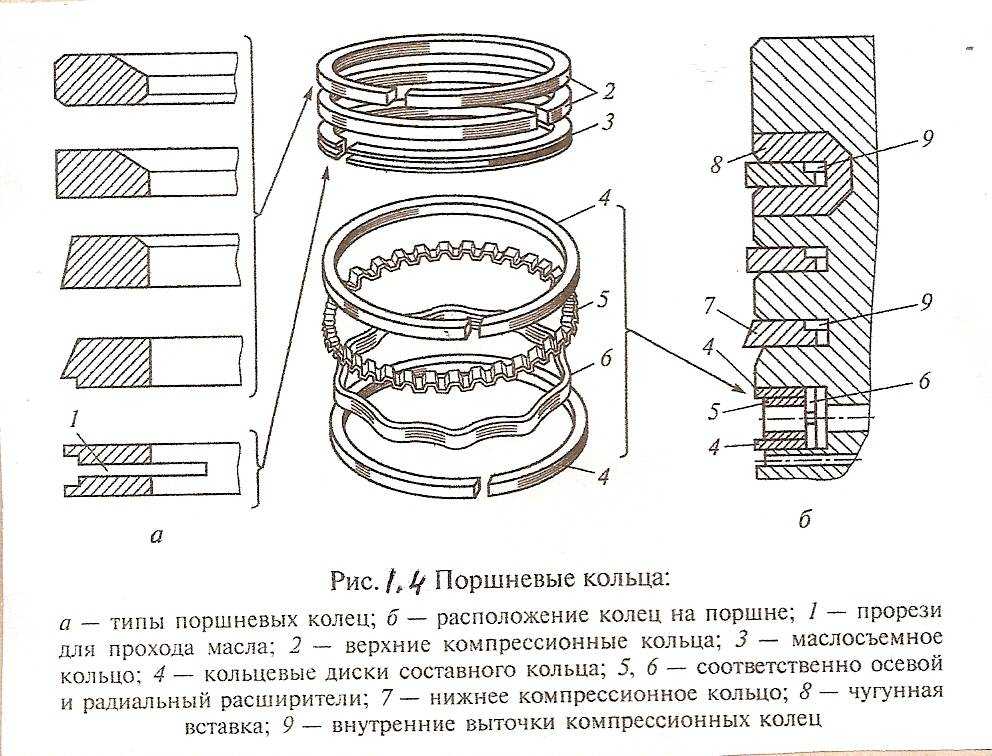

Двухтактные бензиновые агрегаты с кривошипно-камерной продувкой используют только компрессионные кольца. Поперечное сечение обычно выполнено в прямоугольной форме, край же имеет или цилиндрический профиль, или фаску.

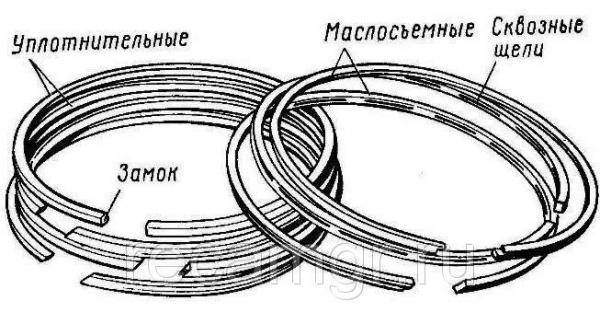

Маслосъёмные кольца могут быть конструктивно представлены литыми с прорезью из чугуна либо составными из стали. Составной элемент являет собой тонкие кольца (верхнее и нижнее), а также два расширителя (радиальный и осевой). Стальные кольца используют чаще чугунных, что обусловлено низкой себестоимостью продукции.

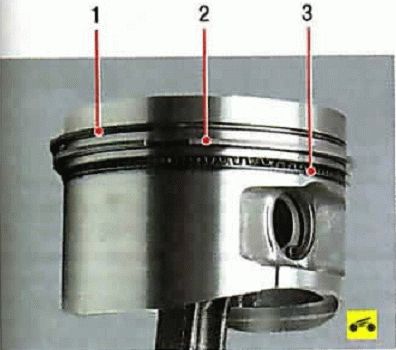

Виды поршневых колец

Элементы, посаженные в поршневых канавках, различаются зависимо от их предназначения. Поршневые кольца бывают компрессионные, цель которых препятствовать просачиванию газов в картер и маслосъёмные, удаляющие лишнюю смазку с поверхностей цилиндров.

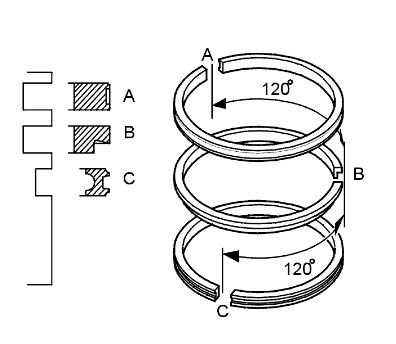

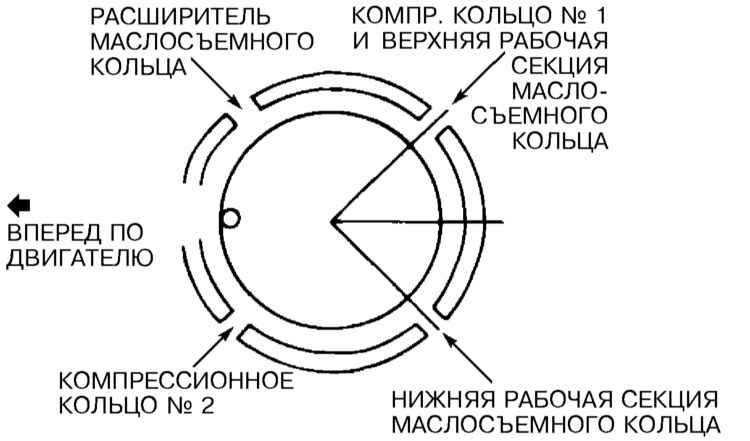

Комплекты деталей могут включать их разное количество, в старых двигателях доходило и до семи элементов, сегодня чаще всего используется набор из трёх элементов, устанавливаемых в такой последовательности:

- Верхнее компрессионное кольцо.

- Второе компрессионное.

- Маслосъёмное кольцо, состоящее из трёх частей (верхняя и нижняя пластинки, между которыми располагается тангенциальный расширитель).

На спорткарах с форсированными моторами, предполагающими функционирование на высоких оборотах, часто комплект представлен в виде двух элементов. При этом зависимо от марки и модификации авто с бензиновым двигателем могут быть использованы прочие варианты. Автопроизводители в стремлении совершенствования конструкции прибегают к разным конструктивным решениям, повышая характеристики элементов.

Верхнее компрессионное

У поршневых колец этого типа имеется наружный диаметр чуть больше, чем у цилиндра, для помещения внутрь оснащаются замком, а их поверхность отличается гладкостью. Модификаций деталей этого типа много, они отвечают за приработку со стенками цилиндров. Тогда, когда в основе элемента использована перекрученная структура, обеспечивается наиболее плотное прилегание в канавке цилиндра.

Модификаций деталей этого типа много, они отвечают за приработку со стенками цилиндров. Тогда, когда в основе элемента использована перекрученная структура, обеспечивается наиболее плотное прилегание в канавке цилиндра.

Нижнее и маслосъёмное

Второе компрессионное кольцо, находящееся посередине имеет более тесный контакт с канавкой, а его задача заключается в создании препятствия для попадания газов и масла. То есть деталь обеспечивает нормализацию количества смазки между верхним элементом и маслосъёмным, тогда как последнее в полной мере удаляет масло со стенок.

В отличие от компрессионных колец, маслосъёмное оснащено сквозными прорезями, способствующими отводу смазки, устанавливается элемент ниже предыдущих деталей. Современные силовые агрегаты предполагают наличие одного кольца для каждого поршня, раньше применяли больше, а на бензиновых двухтактных моторах с кривошипно-камерной продувкой данный компонент конструкции вовсе отсутствует, поскольку в нём нет необходимости (в таких агрегатах масло сгорает вместе с горючим).

Какие кольца лучше

Производители предлагают потребителю большое количество вариантов, на рынке автозапчастей можно найти самые разные детали, исполненные при помощи различных материалов. Автомобилисту, не сталкивающемуся с выбором элементов сложно определить, какие поршневые кольца лучше поставить.

Материалы, применяемые в конструкции, покрытие, допуски, а также геометрия колец отличны у разных вариаций, это нужно учитывать при подборе. Максимальная нагрузка при функционировании мотора приходится на верхнее кольцо, потому они обычно изготовлены из высокопрочного чугуна и покрываются хромом либо молибденом с целью повышения износостойки и снижения трения при контактах с поверхностью цилиндра.

Немаловажную роль играет и производитель деталей, какой из них является самым лучшим — вопрос спорный. Сегодня в их разнообразии может потеряться даже бывалый автомобилист. Чтобы хоть немного сориентироваться при покупке стоит обратить внимание на рейтинг производителей:

- Glico – мировой лидер по производству автозапчастей.

Страна производитель – Германия. Стоимость изделий высока, но качество сравнимо с оригинальными деталями. Компанией выпускаются запчасти более чем для 5000 марок двигателей.

Страна производитель – Германия. Стоимость изделий высока, но качество сравнимо с оригинальными деталями. Компанией выпускаются запчасти более чем для 5000 марок двигателей. - AE – известнейший бренд, среди огромного ассортимента продукции есть и уникальные детали для французских авто. Страна происхождения — Великобритания.

- NE – германская компания выпускает бюджетные поршневые кольца достойного качества, является поставщиком на конвейер к японским автомобилям Хонда, Мазда, Хендай, Киа, Ниссан, Митцубиси, Тойота, Субару, Сузуки и пр..

- Kolbenschmidt – германский производитель выпускает фильтры и детали моторной группы высокого качества.

- Mahle Original – изготовитель деталей поршневых групп очень высокого качества, ценник недешёвый. Завод компании находится в Германии, откуда ведутся и поставки на конвейер Ауди, БМВ, Форд, Фиат, Хонда, Хендай, Ниссан, Опель, Шкода, Тойота, Фольксваген и других.

- SKF – шведская компания, являющаяся одним из крупнейших производителей в мире подшипников, систем смазки и мехатроники.

Производство ведётся более чем на 140 предприятиях в 32 странах.

Производство ведётся более чем на 140 предприятиях в 32 странах. - Ashika – ассортимент итальянской торговой марки включает моторную группу. Изделия подходят для ремонта ТС азиатского, европейского и американского происхождения, производятся оригинальные запчасти для автомобилей Хендай, Дэо, Киа.

- Goetze – известный производитель поршневых колец, как и бренд Nural, под которым выпускаются поршни и цилиндры для различных видов двигателей, принадлежит германскому концерну Federal-Mogul. Продукция поступает на сборочные конвейеры мировых автогигантов Форд, БМВ, Фиат, Рено и других.

Следует отметить, что рынок автозапчастей полон подделок на многие известные бренды, зарекомендовавшие себя высоким уровнем качества. Чтобы уберечься от покупки фальсификата, лучше приобретать изделия у проверенных дилеров, официальных представителей, имеющих на всю реализуемую продукцию сертификаты и предоставляющих документы по первому требованию покупателя.

Рекомендации по составу комплекта поршневых колец

Hastings — Производитель поршневых колец | Сделано в США

Когда механика спрашивают, хочет ли он комплект поршневых колец с молибденовыми, хромированными или чугунными верхними компрессионными кольцами, он часто возвращает вопрос продавцу, говоря: «Что мне следует использовать?»

Существует некоторая путаница в отношении того, какой набор колец следует использовать. Гастингс хотел бы предложить несколько советов, которые помогут потребителю принять правильное решение для своего конкретного приложения.

Гастингс хотел бы предложить несколько советов, которые помогут потребителю принять правильное решение для своего конкретного приложения.

Единственным наиболее важным фактором, который следует учитывать при выборе надлежащего материала покрытия поверхности верхнего компрессионного кольца, являются эксплуатационные требования, в которых будет эксплуатироваться двигатель. Будет ли двигатель работать на необычных скоростях или нагрузках, останавливаться и двигаться, совершать короткие поездки или работать в условиях высокой запыленности или грязи? если, например, транспортным средством является легковой автомобиль, которым управляют члены семьи для того, кого можно назвать средним водителем, действительно не имеет значения, какой тип выбран с точки зрения срока службы двигателя и поршневых колец. С другой стороны, если одно из вышеупомянутых условий будет существовать на регулярной основе, то, без сомнения, один тип покрытия поверхности кольца будет более подходящим, чем другие.

Три популярных типа покрытий верхней поверхности компрессионного кольца: хром, молибден и чугун, каждый из которых имеет свои преимущества в отношении условий эксплуатации. Молибден обладает очень высокой устойчивостью к истиранию. Хром обладает хорошей устойчивостью к истиранию, но не обладает маслоудерживающей способностью молибдена. Обычный чугун представляет собой прочную износостойкую поверхность в нормальных условиях эксплуатации и дешевле, чем кольцо с молибденовым или хромированным покрытием.

Молибден обладает очень высокой устойчивостью к истиранию. Хром обладает хорошей устойчивостью к истиранию, но не обладает маслоудерживающей способностью молибдена. Обычный чугун представляет собой прочную износостойкую поверхность в нормальных условиях эксплуатации и дешевле, чем кольцо с молибденовым или хромированным покрытием.

Для типичных легких условий эксплуатации, когда транспортное средство не подвергается длительным периодам высокой скорости или нагрузки и эксплуатируется в основном по улицам с твердым покрытием, хорошим выбором является простой чугун, поскольку чугун для поршневых колец очень долговечен, когда не подвергается необычным воздействиям. грязь или тепловые условия.

При длительном воздействии высоких скоростей или тяжелых нагрузок двигатель будет подвергаться длительному воздействию высоких температур. Тогда Moly является хорошим выбором из-за его стойкости к истиранию. Молибден, который является аббревиатурой от молибдена, по своей природе является довольно пористым в состоянии нанесения, что приводит к отличному удержанию масла на поверхности кольца. Молибден также имеет самую высокую температуру плавления среди трех популярных покрытий для лица, что приводит к его способности лучше жить в более тяжелых условиях эксплуатации или, более конкретно, противостоять истиранию и задирам.

Молибден также имеет самую высокую температуру плавления среди трех популярных покрытий для лица, что приводит к его способности лучше жить в более тяжелых условиях эксплуатации или, более конкретно, противостоять истиранию и задирам.

В пыльной среде, например, в гравийных карьерах, песчаных или каменных карьерах, а также при работе на грунтовых или грунтовых дорогах наилучшим выбором является хром. Как упоминалось ранее, молибден из-за своей пористости удерживает масло на наружном диаметре. поверхность кольца, которая помогает предотвратить задиры. Однако поры на материале также могут служить ловушкой для посторонних материалов. Из-за того, что поступающая воздушно-топливная смесь, вероятно, будет содержать некоторые абразивные примеси в пыльной среде, хром с более гладким наружным диаметром. Поверхность — логичный выбор. Чрезвычайная плотность и твердость хрома противостоит попаданию грязи на поверхность кольца, что ускоряет износ цилиндра и фактически способствует выносу выхлопными газами части загрязняющих веществ из воздуха через выхлопную систему. Хром имеет большую устойчивость к истиранию и задирам, чем чугун, но несколько меньшую, чем молибден.

Хром имеет большую устойчивость к истиранию и задирам, чем чугун, но несколько меньшую, чем молибден.

В целом, когда двигатель находится в нормальных условиях эксплуатации и обслуживается должным образом в отношении замены масла и воздушного фильтра, любое из трех покрытий работает одинаково хорошо. Экспертная оценка установщика при анализе основного использования двигателя должна указать ему, какой набор колец будет наилучшим выбором для двигателя данного конкретного клиента.

Поршневые кольца с высокими эксплуатационными характеристиками — Журнал производителей двигателей

Какие поршневые кольца следует использовать при сборке высокопроизводительного двигателя? Кольца варьируются от чугуна до ковкого чугуна и стали, с различными размерами, профилями кромок и износостойкими покрытиями. Есть много доступных вариантов и много вопросов, на которые нужно ответить. Некоторые комплекты поршней поставляются с кольцами, а другие нет, поэтому выбор остается за вами.

Нажмите здесь, чтобы узнать больше

Тип колец, который «наилучший» для любого конкретного двигателя, будет зависеть от ожидаемой мощности двигателя, типа топлива, которое он будет использовать, а также от типа гонок или условий эксплуатации. в котором он будет работать.

в котором он будет работать.

Двигатель, предназначенный для использования в уличных условиях, не будет подвергаться таким же нагрузкам и условиям, как двигатель, предназначенный для работы на грунтовой дороге, полосе сопротивления или в лодке. Какой бы тип колец вы ни выбрали, они должны обеспечивать наилучшее сочетание контроля герметичности, долговечности, термостойкости и маслоотделения.

Материалы колец

Вообще говоря, стальные поршневые кольца более долговечны, чем кольца из ковкого чугуна, а кольца из ковкого чугуна более долговечны, чем кольца из чугуна. В течение последнего десятилетия большинство серийных двигателей оснащались на заводе стальными верхними компрессионными кольцами, чтобы выдерживать более высокие рабочие температуры и нагрузки современных двигателей с более высокой мощностью.

Тем не менее, многие двигатели драгстеров Top Fuel по-прежнему используют кольца из ковкого чугуна с плазменно-молибденовым покрытием. Почему? Потому что кольца из молибдена обеспечивают уплотнение и смазку, необходимые в этой чрезвычайно сложной области применения. Конечно, кольца меняются после каждого запуска, что нецелесообразно для большинства других типов двигателей.

Конечно, кольца меняются после каждого запуска, что нецелесообразно для большинства других типов двигателей.

Кольца с молибденовым покрытием из ковкого чугуна по-прежнему являются лучшим выбором для многих традиционных типов дорожных и полосовых двигателей. Они являются наиболее экономичным выбором для типичных безнаддувных двигателей SB/BB Chevy или Ford и могут безопасно выдерживать компрессионные нагрузки до двух лошадиных сил на кубический дюйм.

Присадки к мощности, такие как закись азота, турбокомпрессор или нагнетатель, значительно увеличивают тепловую нагрузку в камере сгорания, что также увеличивает риск детонации, повреждающей кольца. Для двигателей с более высокими выходными характеристиками настоятельно рекомендуется переход на более прочное стальное кольцо.

Серый чугун — хрупкий материал с очень низкой прочностью на растяжение по сравнению с ковким чугуном или сталью. Кольца из чугуна дешевле, чем кольца из ковкого чугуна или стали, и идеально подходят для двигателей с умеренными характеристиками. Но по мере увеличения выходной мощности двигателя чугунные кольца вскоре достигают своего предела.

Но по мере увеличения выходной мощности двигателя чугунные кольца вскоре достигают своего предела.

Ковкий чугун представляет собой прочный материал для колец и уже много лет используется как в высокопроизводительных двигателях, так и в дизельных двигателях. Таким образом, кольца из ковкого чугуна являются хорошей модернизацией по сравнению с кольцами из серого чугуна в двигателях с более высокой мощностью. Однако стальные кольца могут обеспечить повышение прочности на растяжение и усталостной прочности на 20 и более процентов по сравнению с ковким чугуном.

Одной из причин, по которой все больше и больше колец в настоящее время изготавливают из стали, является более узкая лицевая сторона, которая сейчас используется во многих комплектах колец (как для оригинального оборудования, так и для вторичного рынка). Более тонкие кольца с низким натяжением уменьшают трение и лучше прилегают к стенке цилиндра. Следовательно, они обеспечивают лучшую герметизацию и меньшее количество газов.

Традиционный 5/16? компрессионное кольцо может создавать натяжение от 7 до 8 фунтов по сравнению с натяжением в полфунта в компрессионном кольце диаметром 0,7 мм в двигателе NASCAR. Это значительное снижение трения и сопротивления. Но для этого также требуется более прочный и долговечный материал кольца.

По словам одного поставщика колец, у которого мы взяли интервью, существует два основных типа стальных колец, которые производятся для вторичного рынка. Одним из них является углеродистая сталь, которая используется в комплектах колец как для высокопроизводительных двигателей, так и для комплектов замены OEM последних моделей. Он на 35 процентов прочнее серого чугуна, может быть покрыт молибденом, хромирован или работать без покрытия в канале ствола.

Другим типом стали является нержавеющая сталь, которая является предпочтительным материалом для беговых колец NASCAR, NHRA Pro Stock и других высокотехнологичных приложений толщиной всего 0,7 мм. Кольца из нержавеющей стали не могут работать в отверстии из чугуна без какой-либо обработки поверхности, такой как газовое азотирование или PVD (физическое осаждение из паровой фазы) со сплавом титана или хрома.

Кольцевые покрытия

Доступны кольца без покрытия (гладкие), с молибденовым покрытием или с некоторым типом обработки поверхности PVD (титан, хром или керамика). Нитрид титана является очень популярной обработкой поверхности высокопроизводительных стальных колец в гоночных двигателях высокого класса, поскольку он снижает трение и повышает износостойкость. Обработка колец нитридом хрома предлагает многие из тех же преимуществ и, как правило, более популярна для двигателей с дорожными характеристиками и даже для многих серийных двигателей.

Нитрид хрома также является популярным покрытием для колец, которые устанавливаются в двигатели для внедорожных гонок, поскольку грязь не прилипает к хрому и не царапает цилиндры. Но, как указал другой поставщик колец, молибденовые кольца так же хорошо работают в двигателях для бездорожья, при условии, что двигатель имеет хорошую фильтрацию воздуха, предотвращающую попадание грязи.

Хромированные азотированные кольца с PVD-покрытием отличаются от традиционных хромированных колец. Обработка поверхности азотированных хромированных колец методом PVD очень хорошо прилипает к кольцу и не трескается и не отслаивается, как хромированные кольца с гальваническим покрытием, в неблагоприятных условиях эксплуатации. Хромированные кольца существуют со времен Второй мировой войны и изготавливаются путем гальванопокрытия хрома на поверхности кольца.

Обработка поверхности азотированных хромированных колец методом PVD очень хорошо прилипает к кольцу и не трескается и не отслаивается, как хромированные кольца с гальваническим покрытием, в неблагоприятных условиях эксплуатации. Хромированные кольца существуют со времен Второй мировой войны и изготавливаются путем гальванопокрытия хрома на поверхности кольца.

Хромированные кольца стали популярным выбором для внедорожных и внедорожных двигателей из-за их способности противостоять истиранию, вызванному переносимыми по воздуху загрязняющими веществами. Однако хромированные кольца имеют примерно на 1000 градусов по Фаренгейту меньшую устойчивость к истиранию, чем кольца с молибденовым покрытием. Поскольку нагрев является основным фактором почти для любого применения, молибден является предпочтительным покрытием поверхности кольца в течение многих лет.

Молибденовые кольца обычно прирабатываются быстрее, чем хромированные, быстрее достигают полной герметизирующей способности и обеспечивают значительно более высокую стойкость к истиранию. Некоторые поставщики колец улучшают стойкость молибденового покрытия к истиранию, комбинируя его с никель-хромовым сплавом (что увеличивает срок службы поверхности на 65 процентов по сравнению с обычными кольцами с молибденовым покрытием).

Некоторые поставщики колец улучшают стойкость молибденового покрытия к истиранию, комбинируя его с никель-хромовым сплавом (что увеличивает срок службы поверхности на 65 процентов по сравнению с обычными кольцами с молибденовым покрытием).

Единственным недостатком молибдена является то, что материал облицовки может быть поврежден сильной детонацией двигателя, и он может быть несовместим с некоторыми покрытиями канала ствола, такими как сплавы на основе никеля/карбида или алюминия. Для таких применений правильным выбором будет стальное кольцо с PVD-покрытием. Некоторые поставщики колец также не рекомендуют использовать молибденовые кольца в двигателях, в которых топливо на спиртовой основе используется в течение длительного периода времени.

Профили колец

Поршневые кольца доступны со всеми видами профилей кромок, включая квадратную поверхность, коническую поверхность, центральный цилиндр, смещенный цилиндр и ленточный профиль. Верхнее компрессионное кольцо обычно имеет бочкообразную поверхность, а второе кольцо часто представляет собой кольцо с конусной или тонкой поверхностью. Причина использования различных профилей заключается в том, чтобы оптимизировать производительность кольца для работы, которую оно должно выполнять.

Причина использования различных профилей заключается в том, чтобы оптимизировать производительность кольца для работы, которую оно должно выполнять.

Верхнее кольцо в первую очередь является компрессионным уплотнительным кольцом. Его единственная задача — герметизировать камеру сгорания и предотвратить прорыв газов. Верхнее кольцо принимает на себя основную нагрузку тепла и сжатия, поэтому оно должно быть прочным и долговечным.

Верхнее компрессионное кольцо с цилиндрической поверхностью обычно обеспечивает наилучшее сочетание уплотняющей способности и износостойкости. Кольцо с квадратной поверхностью хорошо уплотняется, но в конечном итоге из-за изгиба кольца при движении поршня вверх и вниз приобретает бочкообразный профиль. Придание кольцу бочкообразного профиля снижает износ кольца и продлевает срок его службы.

Работа второго кольца обычно заключается в контроле масла на 80–90 % и герметизации на 10–20 %. Второе компрессионное кольцо дублирует верхнее компрессионное кольцо с точки зрения уплотнения, но в основном действует как маслосъемное. На поверхность второго кольца нанесен небольшой конус (от 2 до 4 градусов), чтобы оно соскребало масло со стенки цилиндра при движении поршня вниз.

На поверхность второго кольца нанесен небольшой конус (от 2 до 4 градусов), чтобы оно соскребало масло со стенки цилиндра при движении поршня вниз.

Подрезание нижней кромки поверхности 2-го кольца для создания канавки (канавка крюка или профиль скребка) еще больше улучшает маслосъемную способность кольца, особенно в двигателях без наддува. Канавка также обеспечивает разгрузку под поверхностью кольца для отвода картерных газов. Из-за этого второе кольцо типа Napier обычно является лучшим выбором для контроля масла.

Важно отметить, что второе кольцо, очевидно, является направляющим кольцом и должно быть установлено правильной стороной вверх, иначе оно будет перекачивать масло в неправильном направлении и увеличит расход масла.

Для двигателей, работающих на летучем топливе, таком как нитрометан, и двигателей, работающих на большом наддуве, таких как выдыхаемый спирт и дизельные тягачи для грузовиков и тракторов, вторые кольца типа Napier НЕ являются лучшим выбором. Двигатели этого типа работают с таким высоким давлением в цилиндре, что второе кольцо вынуждено справляться с прорывом газов под гораздо большим давлением.

Двигатели этого типа работают с таким высоким давлением в цилиндре, что второе кольцо вынуждено справляться с прорывом газов под гораздо большим давлением.

Следовательно, многие двигатели, работающие на выдувном спирте, используют второе кольцо из ковкого чугуна в стиле обратной закрутки или используют верхнее кольцо во второй канавке поршня. Некоторые также используют кольцо в стиле Дайкса с кольцом из ковкого чугуна с плазменной молибденовой поверхностью во второй канавке.

Третье кольцо представляет собой маслосъемное кольцо, обычно состоящее из трех частей и состоящее из пары тонких маслонаправляющих трубок из хромированной или азотированной стали, поддерживаемых расширителем. Преимущества конструкции из трех частей: низкая стоимость, хорошая совместимость с отверстием цилиндра, простота установки и возможность производителя колец изменять натяжение маслосъемных колец по мере необходимости.

Трехкомпонентная конструкция широко используется как в оригинальных, так и в высокопроизводительных кольцах. По общему мнению, традиционная конструкция маслосъемного кольца из трех частей отлично работает, так зачем с ней возиться? Маслосъемное кольцо, состоящее из трех частей, обеспечивает хороший обратный слив масла, хорошее боковое уплотнение масляной канавки и позволяет двум направляющим плотно прилегать к отверстию цилиндра независимо друг от друга, чего не может сделать цельное маслосъемное кольцо. Маслосъемное кольцо, состоящее из трех частей, также имеет меньшую массу, что снижает силы инерции и повышает стабильность кольца, особенно при более высоких оборотах двигателя.

По общему мнению, традиционная конструкция маслосъемного кольца из трех частей отлично работает, так зачем с ней возиться? Маслосъемное кольцо, состоящее из трех частей, обеспечивает хороший обратный слив масла, хорошее боковое уплотнение масляной канавки и позволяет двум направляющим плотно прилегать к отверстию цилиндра независимо друг от друга, чего не может сделать цельное маслосъемное кольцо. Маслосъемное кольцо, состоящее из трех частей, также имеет меньшую массу, что снижает силы инерции и повышает стабильность кольца, особенно при более высоких оборотах двигателя.

Цельные маслосъемные кольца используются во многих дизельных двигателях с низкой частотой вращения и в некоторых европейских бензиновых двигателях, но они относительно редко используются здесь для повышения производительности. Однако они существуют и успешно используются в различных двигателях F-1, NASCAR и NHRA Pro Stock.

Цельные маслосъемные кольца доступны по специальному заказу, они очень дороги и сильно отличаются от традиционных маслосъемных колец из трех частей. Но у них есть свои преимущества. По словам одного поставщика этих колец, их цельное маслосъемное кольцо диаметром 4,180? отверстие цилиндра с 1,5-миллиметровой канавкой для масляного кольца в поршне оказывает нагрузку всего около 10 ньютонов на отверстие цилиндра.

Но у них есть свои преимущества. По словам одного поставщика этих колец, их цельное маслосъемное кольцо диаметром 4,180? отверстие цилиндра с 1,5-миллиметровой канавкой для масляного кольца в поршне оказывает нагрузку всего около 10 ньютонов на отверстие цилиндра.

Конечно, обычные маслосъемные кольца из трех частей также стали тоньше, чтобы уменьшить натяжение и трение. Традиционная тройка, 3/16? толстое масляное кольцо, которое раньше создавало 20 фунтов. натяжения теперь заменено меньшими и более тонкими маслосъемными кольцами из трех частей, которые создают натяжение всего от 3 до 4 фунтов. Меньшее натяжение означает меньшее трение и большую мощность.

Зазоры колец

Независимо от того, какой тип колец вы выберете для двигателя, зазоры концов колец должны соответствовать применению. Чем больше мощность двигателя, тем больше тепла он выделяет в камере сгорания и тем больше расширяется верхнее кольцо в ответ на все это тепло.

По мере расширения кольца расстояние между концами кольца в кольцевом зазоре сужается. Надеюсь, зазора достаточно, чтобы концы кольца не вытягивались слишком сильно и не упирались друг в друга, вызывая истирание кольца.

Надеюсь, зазора достаточно, чтобы концы кольца не вытягивались слишком сильно и не упирались друг в друга, вызывая истирание кольца.

Двигатели с добавками мощности, такими как закись азота, турбонагнетатель или нагнетатель, очевидно, нагревают камеру сгорания больше, чем большинство безнаддувных двигателей, поэтому при установке колец требуется больший зазор в концевом зазоре.

Эмпирическое правило для верхнего компрессионного кольца: 0,0045? концевого зазора на дюйм диаметра отверстия для двигателя без наддува и 0,006? для приложения сумматора мощности. Более того, многие поставщики колец рекомендуют открывать второе кольцо .005? до 0,010? больше, чем зазор верхнего кольца в двигателях без наддува, чтобы предотвратить скопление газа между верхним и вторым кольцами.

Это может привести к тому, что верхнее кольцо будет трепетать или подпрыгивать, что приведет к потере герметичности. Но в форсированном двигателе второе кольцо подвергается большему воздействию газов и должно иметь такой же зазор, как и верхнее кольцо.

Производители поршневых колец публикуют рекомендации по концевым зазорам в своих каталогах и на своих веб-сайтах. Всегда обращайтесь к этим рекомендациям, так как они будут варьироваться от одного производителя к другому в зависимости от типа используемых колец, из чего они сделаны (чугун имеет более высокую степень теплового расширения, чем сталь) и области применения.

Заключительные мысли о выборе кольца

Хотя на эту тему написаны книги, мы можем свести ее к следующим пунктам:

1) Каков общий бюджет вашего двигателя и какой процент вы тратите на кольца? Например, если вы покупаете набор экзотических цельных маслосъемных колец, которые стоят почти 600 долларов для V8, одни только кольца могут стоить больше, чем поршни! Такие дорогие затраты на комплект колец не имели бы особого смысла для типичного уличного двигателя, но могут быть оправданы для двигателя Pro Stock с высокой стоимостью.

2) Вы строите безнаддувный двигатель или тот, который будет максимально разогнан закисью азота, турбонагнетателем или вентилятором? Чем выше выходная мощность, тем прочнее материал кольца, который потребуется, чтобы выдерживать тепло и давление.

3) Как будет использоваться двигатель? Драг-рейсинг, буксировка грузовиков, кольцевая трасса, морской транспорт, движение по улицам и т. д. Если приложение представляет собой двигатель с уличными характеристиками, сколько времени он реально проведет на полном газу? Выберите кольцевую облицовку, обеспечивающую такую долговечность, которая соответствует области применения.

4) Как часто будет обновляться двигатель? Должны ли кольца прослужить десятки тысяч километров (как на улице) или их будут менять каждый сезон?

5) Какие типы колец используются в аналогичных целях? Если определенный тип кольца или облицовочного материала отлично подходит для всех остальных, попытка быть первопроходцем может оказаться дорогостоящей!

6) Какие типы колец доступны для диаметра цилиндра двигателя и конфигурации поршня? Для некоторых применений (например, двигателей с необычно большим диаметром цилиндра или чрезвычайно короткими легкими поршнями) это может немного ограничить ваши возможности.

Страна производитель – Германия. Стоимость изделий высока, но качество сравнимо с оригинальными деталями. Компанией выпускаются запчасти более чем для 5000 марок двигателей.

Страна производитель – Германия. Стоимость изделий высока, но качество сравнимо с оригинальными деталями. Компанией выпускаются запчасти более чем для 5000 марок двигателей. Производство ведётся более чем на 140 предприятиях в 32 странах.

Производство ведётся более чем на 140 предприятиях в 32 странах.