Содержание

Ремонт пневмосистемы Камаз | Ремонт Грузовых Авто

Большегрузные машины – востребованная техника в бизнесе, оптовых перевозках, строительстве.

КамАЗ – популярная марка грузовиков-тягачей, которые выдерживают любое бездорожье и много лет работают без перебоев. Но даже самые выносливые машины требуют ремонта – профилактического и по ситуации, в момент поломки.

Такой большой транспорт своими руками отремонтировать проблематично, поэтому стоит обратиться в компанию, которая предлагает услуги выездных мастеров-электриков. Они быстро прибудут на место поломки и починят любую неисправность.

В частности, в КамАЗах нередко ломается пневмосистема – мастер оперативно исправит эту проблему.

Содержание

- Специфика пневматики КамАЗа

- Услуги мастера по ремонту КамАЗов

- Обращайтесь к нам!

Специфика пневматики КамАЗа

Большегрузный автотранспорт часто имеет пневмоподвеску, которая обеспечивает мягкий ход и позволяет регулировать высоту кабины и рамы. У такой подвески есть масса преимуществ по сравнению с устаревшими рессорами. Это дает дополнительную эргономику при погрузке товара в кузов, во время формирования автопоезда.

У такой подвески есть масса преимуществ по сравнению с устаревшими рессорами. Это дает дополнительную эргономику при погрузке товара в кузов, во время формирования автопоезда.

В основном есть три вида пневматики на в конструкции грузовиков:

— электронная;

— электромеханическая;

— механическая – редко, но встречается в старых моделях грузовых машин.

Если не работает двигатель, возможны различные причины неисправности. Например, подача воздуха осуществляется через тормозные системы и только потом на подвеску. Другие причины неработоспособности пневматики:

— появление трещин на прокладках, общая поломка;

— износ или выход из строя рабочих клапанов, что приводит к их отскакиванию;

— поломка рычажного вала;

— поломка электропневматики;

— некорректная подача воздуха под разным давлением, что приводит к перекосу кабины водителя;

— повреждение датчиков и многое другое.

Определить источник неисправности и оперативно восстановить работу КамАЗа поможет опытный и знающий мастер. Мы восстановим работу пневматики вашего грузовика в кратчайшие сроки.

Мы восстановим работу пневматики вашего грузовика в кратчайшие сроки.

Услуги мастера по ремонту КамАЗов

Наша компания специализируется на ремонте и реставрации автомобилей самых разных марок. Отдельное сервисное направление – диагностика и ремонт пневмосистемы КамАЗа. Мы предлагаем большой спектр услуг:

— полную компьютерную диагностику всех систем при использовании современного компьютерного оборудования;

— замену и обновление деталей, узлов, агрегатов;

— регулировку пневмосистемы, замену клапанов, датчиков;

— обновление рычажных валов, эксцентриков, электромагнитных элементов;

— прочистку от грязи и засорений всех элементов воздуховода и многое другое.

Также мастер настроит электронику и работу подвески, проверит контакты и клеммы, починит все соединения.

Обращайтесь к нам!

Наша компания предлагает услуги по ремонту КамАЗов на выезде при поломках любой сложности. В команду сотрудников входят квалифицированные мастера и механики, которые обладают большим опытом и всеми необходимыми навыками для ремонта и наладки пневмосистем. Цены на услуги очень доступные, заказать визит специалиста можно в любое время.

Цены на услуги очень доступные, заказать визит специалиста можно в любое время.

Выезд мастера происходит сразу после обращения в фирму. Вы можете позвонить нам или написать сообщение на сайте – оператор уточнит детали и сразу направит к вам нужного мастера с опытом и всеми инструментами. На месте будет проведена тщательная диагностика и анализ проблемы с пневматикой, затем выполняется оперативный ремонт.

Наши эксперты работают очень быстро и отлично знают особенности всех моделей грузовиков КамАЗ. Также у нас вы можете существенно сэкономить на ремонте, ведь мы предлагаем самые выгодные цены на все услуги. На весь сервис предоставляется гарантия. Звоните прямо сейчас!

Централизованная пневмосистема в автосервисе

Все больше и больше потребителей осознают, что без установки после компрессора системы подготовки воздуха невозможно получить сжатый воздух высокого качества. Но, зачастую, решив эти две задачи, многие совершенно забывают о правильной доставке воздуха, а ведь это не такой уж очевидный вопрос. Вот несколько довольно распространенных ситуаций.

Вот несколько довольно распространенных ситуаций.

Например, приобретается дорогая винтовая компрессорная станция «все в одном», оснащенная осушителем рефрижераторного типа и комплектом микрофильтров. Через некоторое время возмущенный покупатель звонит в торговую организацию и сообщает, что компрессор не обеспечивает обещанного качества воздуха. В результате, по причине попадания капель масла на окрашиваемую поверхность приходится несколько раз переделывать работу, и автосервис несет убытки. Выехав на место, сотрудники службы сервиса продавца выясняют, что до винтового компрессора здесь раньше работал поршневой компрессор и за несколько лет довольно основательно «испачкал» внутреннюю поверхность трубопровода. Естественно, что все, что накопилось в трубе, теперь периодически попадает на окрашиваемую поверхность. Сразу же проводится небольшой тест — непосредственно к выходному отверстию компрессора подключается через новый шланг покрасочный пистолет, и маляр начинает работу. Если проблемы с качеством воздуха продолжаются — сервисная служба приступает к работе, дело действительно в компрессоре, а точнее в системе осушки-очистки воздуха. А вот если проблем нет, то придется задуматься сотрудникам автосервиса, ведь очевидно, что без прокладки новой пневмомагистрали эту ситуацию не исправить.

А вот если проблем нет, то придется задуматься сотрудникам автосервиса, ведь очевидно, что без прокладки новой пневмомагистрали эту ситуацию не исправить.

Еще случай. Приобретается такая же винтовая компрессорная станция «все в одном» с хорошим запасом по производительности, как говорится — на перспективу. Принимается решение сделать пневматическую разводку из гибких шлангов. Проходит время… сервис работает, приносит прибыль, развивается. Появляются новые потребители сжатого воздуха. А как происходит их подключение? Да без проблем! Ножницами режем шланг, вставляем тройник, затягиваем шланги хомутами и подключаем! Но через некоторое время, вдруг выясняется, что «воздуха не хватает».

Может с компрессором проблемы? Проверяем производительность — это сделать довольно просто. Например, компрессор имеет ресивер объемом 500 л. Засекаем время, за которое компрессор заполнит пустой ресивер до максимального давления 10 бар. Далее, умножив объем на максимальное давление и разделив на время (например, 5 мин) получим интересующую нас величину производительности 1000 л/мин. Если результат существенно не отличается от паспортного значения, значит дело не в компрессоре. Тогда попробуем посчитать общее потребление воздуха пневмооборудованием. Предположим, с этим тоже все нормально, запас по производительности у компрессора есть. В этом случае, причиной нехватки воздуха, скорее всего, является та самая магистраль «на шлангах и хомутах», а точнее, падение давления, которое она вызывает.

Если результат существенно не отличается от паспортного значения, значит дело не в компрессоре. Тогда попробуем посчитать общее потребление воздуха пневмооборудованием. Предположим, с этим тоже все нормально, запас по производительности у компрессора есть. В этом случае, причиной нехватки воздуха, скорее всего, является та самая магистраль «на шлангах и хомутах», а точнее, падение давления, которое она вызывает.

Или еще пример. Допустим, идет оснащение нового автосервиса. Менеджер торговой организации и представитель автосервиса определились с предполагаемым расходом воздуха и выбрали соответствующий винтовой компрессор. Через некоторое время покупатель звонит в торговую организацию и сообщает, что «воздуха не хватает». Выезжает сервисная служба. Первое, что делается — проверяется производительность компрессора. Все нормально, производительность соответствуют паспорту. Да и опыт подсказывает, что такое количество оборудования компрессор должен обеспечивать воздухом без проблем. И здесь представители сервисной службы проводят небольшой эксперимент, просят отключить все потребители сжатого воздуха и включают компрессор. Компрессор набирает максимальное давление, переходит в режим холостого хода и, далее, в режим ожидания. Но по манометру видно, что давление в ресивере медленно, но падает, и через несколько минут компрессор опять включается. Все сразу встает на свои места. Дело, конечно не в компрессоре: Причина проблемы — утечки воздуха из пневмомагистрали.

И здесь представители сервисной службы проводят небольшой эксперимент, просят отключить все потребители сжатого воздуха и включают компрессор. Компрессор набирает максимальное давление, переходит в режим холостого хода и, далее, в режим ожидания. Но по манометру видно, что давление в ресивере медленно, но падает, и через несколько минут компрессор опять включается. Все сразу встает на свои места. Дело, конечно не в компрессоре: Причина проблемы — утечки воздуха из пневмомагистрали.

Можно было бы привести еще несколько аналогичных примеров, но и этих трех вполне достаточно, чтобы заключить — пневматическую разводку необходимо сделать правильно.

С чего начать? Прежде всего, надо четко представлять, что разводка должна быть сделана «сразу хорошо». Лучше раз и навсегда забыть о разводке из гибкого шланга. Огромные потери из-за утечек воздуха в местах соединений, не очень высокая механическая надежность хомутов и проволоки для крепления шлангов на штуцерах, потери давления из-за пульсации шлангов — все это в конечном итоге обязательно выльется в дополнительные расходы. Гибкие шланги ограниченной длины можно использовать только непосредственно перед пневмооборудованием. А сама магистраль обязательно должна быть собрана из труб: пластиковых, медных, алюминиевых с полимерным покрытием и т.д. Единственное ограничение: надо избегать «черных» труб и довольно осторожно относиться к трубам из оцинковки — и в одной и в другой через несколько лет эксплуатации наверняка появятся продукты коррозии.

Гибкие шланги ограниченной длины можно использовать только непосредственно перед пневмооборудованием. А сама магистраль обязательно должна быть собрана из труб: пластиковых, медных, алюминиевых с полимерным покрытием и т.д. Единственное ограничение: надо избегать «черных» труб и довольно осторожно относиться к трубам из оцинковки — и в одной и в другой через несколько лет эксплуатации наверняка появятся продукты коррозии.

Рассмотреть в рамках одной статьи особенности монтажа магистралей из различных материалов довольно сложно. Поэтому в качестве примера поговорим о трубах из пластика — полипропилена, предназначенного для использования в системах горячего и холодного водоснабжения, и с успехом используемого и при монтаже пневмосистем. Полипропилен не очень дорог, достаточно технологичен. Зная о правилах организации пневмосистемы, монтаж пластикового трубопровода вполне может провести технический специалист средней квалификации. Единственный существенный недостаток пластика — достаточно высокий коэффициент линейного расширения материала. В одном автосервисе осенью, в достаточно холодную погоду был сделан монтаж, а после того, как включили отопление трубы провисли. Эту особенность надо обязательно учесть, установив термокомпенсационные петли (как их правильно рассчитать, расскажут в любой организации, занимающейся продажей пластиковых труб).

В одном автосервисе осенью, в достаточно холодную погоду был сделан монтаж, а после того, как включили отопление трубы провисли. Эту особенность надо обязательно учесть, установив термокомпенсационные петли (как их правильно рассчитать, расскажут в любой организации, занимающейся продажей пластиковых труб).

Конечно, лучше всего поручить решение этой задачи специализированной организации. Но если такой возможности нет, можно обойтись и своими силами. Для монтажа понадобится специальное оборудование — сварочный аппарат с комплектом насадок для сварки (его, кстати, можно взять в аренду у продавца труб), ножницы для резки труб, ножовка, слесарный и измерительный инструмент. Ну и, как показывает практика, желательно, чтобы монтаж проводили два человека. Итак, для начала, как ни банально это звучит, надо сделать чертеж предполагаемой пневмосистемы в соответствии с правилами прокладки трубопроводов. Вот несколько рекомендаций, которые позволят не допустить на этом этапе грубых ошибок.

1. Пневматическая магистраль должна по возможности образовывать замкнутый контур, это уменьшит падение давления в наиболее отдаленных местах. В идеале, пневматическое оборудование с более высоким рабочим давлением должно располагаться ближе к компрессору.

2. Если магистраль не удается полностью закольцевать, или, например, при проектировании получается достаточно длинный прямой участок трубопровода с «мощным» потребителем сжатого воздуха в конце участка, этот потребитель может быть подключен к магистрали через небольшой дополнительный ресивер, что уменьшит падение давления.

3. Основная магистраль должна быть проложена с уклоном не менее 2о для обеспечения слива конденсата. В «низких» точках магистрали для этой же цели должны быть установлены сливные краны. Если есть возможность, после этих кранов следует установить клапаны автоматического слива конденсата. Кстати, даже если предполагается использование компрессора, оснащенного рефрижераторным осушителем, пренебрегать уклонами и сливными кранами не следует — осушитель может выйти из строя.

4. Трубопровод должен быть снабжен несколькими так называемыми «магистральными кранами», которые позволят, в случае необходимости отключить отдельные участки трубопровода, например, при проведении его обслуживания. Кроме того, попеременное отключение участков позволяет определить действительное потребление сжатого воздуха и величину утечки воздуха на каждом из них. И еще, вполне возможен такой вариант, при котором в дальнейшем потребуется установка еще одного компрессора. О возможных «проблемах» при установке двух и более компрессоров в параллель мы уже говорили. Так вот, магистральные краны позволят разбить пневмосистему на участки, каждый из которых будет обеспечиваться своим компрессором.

5. Трубопровод должен быть проложен на стене, на потолке и т.д. — т.е. в доступной для обслуживания зоне. Не рекомендуется прокладка под полом и землей, по причине возможного дополнительного образования конденсата. Однажды директор одного автосервиса захотел, чтобы у него «все было красиво», и решил, что пневматическая разводка должна быть скрытой. Для этого при монтаже проштробили стены, в штробы уложили трубы, а сверху все закрыли кафельной плиткой. Действительно, все получилось замечательно, но через некоторое время, зимой, пневмосистема превратилась в водопровод. 6. Желательно учесть возможность дальнейшего расширения производства и сразу предусмотреть для этого несколько резервных пневмоточек.

Для этого при монтаже проштробили стены, в штробы уложили трубы, а сверху все закрыли кафельной плиткой. Действительно, все получилось замечательно, но через некоторое время, зимой, пневмосистема превратилась в водопровод. 6. Желательно учесть возможность дальнейшего расширения производства и сразу предусмотреть для этого несколько резервных пневмоточек.

6. Рекомендуется окончательную подготовку воздуха производить непосредственно перед потребителями. Для этой цели используются влагомаслоотделительные фильтры (для удаления влаги, масла и твердых частиц), регуляторы давления (для установки необходимого давления), дозаторы смазки, или лубрикаторы (для обеспечения подачи необходимого количества смазки). Лубрикатор должен располагаться на расстоянии не более 10 м от потребителя, иначе распыленное масло может осесть на стенках магистрали или гибкого шланга. Оптимальная длина гибкого шланга — 5—6 метров.

7. Каждая пневмоточка также должна иметь запорный кран перед устройством подготовки воздуха — это упростит его дальнейшее обслуживание.

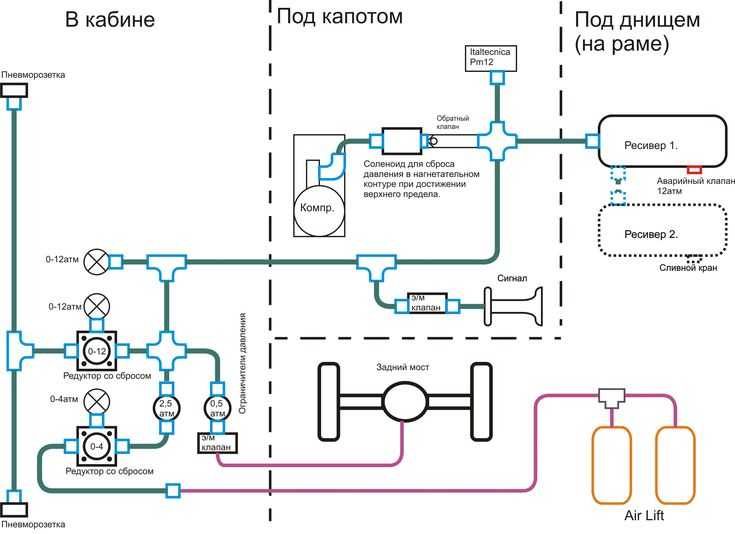

8. Для удобства работы на выходе из устройств подготовки воздуха можно установить быстросъемные разъемы. В зависимости от особенностей производства допустима установка V-образных быстросъемных соединений. На рис.1 представлена схема разводки «небольшого» автосервиса, организованная в соответствии с рассмотренными выше рекомендациями.

Важное замечание: при монтаже в местах сварки пластиковых труб и фитингов утечек воздуха, скорее всего, не будет. А вот при работе с резьбой (установка кранов, блоков подготовки, быстросъемных разъемов и т.д.) — утечки возможны, на их наличие укажет характерное шипение. К борьбе с утечками воздуха надо отнестись довольно серьезно. Для справки — из трубопровода со сжатым воздухом под давлением 7 бар утечка из отверстия диаметром 1 мм составляет 72 л/мин, а из отверстия диаметром 4 мм — 660 л/мин. А это, соответственно, 0,4 кВт и 4 кВт мощности электродвигателя компрессора! Следующий шаг — определение диаметра основной трубы. В общем случае, полный расчет пневматической магистрали представляет собой довольно сложную задачу, решение которой возможно только с помощью специальных программ на ЭВМ. Но выбрать диаметр трубы можно и проще, воспользовавшись номограммами или таблицами, приведенными в справочной литературе. Зная предполагаемую длину трубопровода и расход воздуха по номограмме довольно легко определить интересующую нас величину. Как правило, большинство фирм-поставщиков компрессорного оборудования имеет «свои» номограммы и очень часто определенные с их помощью значения диаметров отличаются друг от друга. Тем не менее, любая номограмма позволит довольно точно определить хотя бы порядок интересующей нас величины.

Но выбрать диаметр трубы можно и проще, воспользовавшись номограммами или таблицами, приведенными в справочной литературе. Зная предполагаемую длину трубопровода и расход воздуха по номограмме довольно легко определить интересующую нас величину. Как правило, большинство фирм-поставщиков компрессорного оборудования имеет «свои» номограммы и очень часто определенные с их помощью значения диаметров отличаются друг от друга. Тем не менее, любая номограмма позволит довольно точно определить хотя бы порядок интересующей нас величины.

Есть еще один способ. Как известно, потери давления при движении воздуха в трубе зависят от длины трубы (путевые потери) и от количества установленных фитингов, запорной арматуры и т.д. (местные потери). Так вот, этот способ предполагает учет потерь от каждого «местного сопротивления» методом эквивалентной длины трубы. Иными словами, существуют зависимости, показывающие, сколько метров необходимо дополнительно добавить к длине прямолинейного участка трубопровода при установке фитинга, крана и т. п. В этом случае расчет проводится так. По длине и расходу воздуха выбирается из таблицы первоначальный диаметр основной трубы. Далее считаем все фитинги, запорную арматуру, и при помощи таблицы перевода определяем, на сколько необходимо увеличить длину основного трубопровода. Например, диаметр трубопровода в зависимости от его длины и от расхода воздуха можно определить по Табл. 1. Здесь приведены значения диаметра при условии рабочего давления в трубопроводе 8 бар и падении давления 0,1 бар на каждые 100 м трубопровода.

п. В этом случае расчет проводится так. По длине и расходу воздуха выбирается из таблицы первоначальный диаметр основной трубы. Далее считаем все фитинги, запорную арматуру, и при помощи таблицы перевода определяем, на сколько необходимо увеличить длину основного трубопровода. Например, диаметр трубопровода в зависимости от его длины и от расхода воздуха можно определить по Табл. 1. Здесь приведены значения диаметра при условии рабочего давления в трубопроводе 8 бар и падении давления 0,1 бар на каждые 100 м трубопровода.

|

Расход воздуха, л/мин/ Длина основного трубопровода, м |

50 м |

75 м |

100 м |

150 м |

200 м |

250 м |

300 м |

|

100 л/мин |

1/2 « |

1/2 « |

1/2 « | ||||

|

300 л/мин |

1/2 « |

3/4 « |

3/4 « |

3/4 « | |||

|

500 л/мин |

3/4 « |

3/4 « |

1 |

1 |

1 |

1 |

1 |

|

750 л/мин |

3/4 « |

1 |

1 |

1 |

1 1/4″ |

1 1/4″ |

1 1/4″ |

|

1000 л/мин |

1 |

1 |

1 |

1 1/4″ |

1 1/4″ |

1 1/4″ |

1 1/4″ |

|

1500 л/мин |

1 |

1 1/4″ |

1 1/4″ |

1 1/4″ |

1 1/2″ |

1 1/2″ |

1 1/2″ |

|

2000 л/мин |

1 1/4″ |

1 1/4″ |

1 1/4″ |

1 1/2″ |

1 1/2″ |

1 1/2″ |

1 1/2″ |

|

2500 л/мин |

1 1/4″ |

1 1/4″ |

1 1/2″ |

1 1/2″ |

1 1/2″ |

2 |

2 |

Определив по таблице диаметр основного трубопровода, производим подсчет фитингов и эквивалентных длин. Значения эквивалентных длин для некоторых фитингов приведены в Табл. 2.

Значения эквивалентных длин для некоторых фитингов приведены в Табл. 2.

|

Диаметр трубы, дюйм |

Колено 90 град Эквивалентная длина трубы, м |

Колено 45 град Эквивалентная длина трубы, м |

Тройник |

Шаровой кран |

|

1/2 « |

0,3 |

0,15 |

0,1 |

2 |

|

3/4 « |

0,4 |

0,2 |

0,15 |

4 |

|

1″ |

0,5 |

0,25 |

0,2 |

6 |

|

1 1/4″ |

0,6 |

0,3 |

0,25 |

8 |

|

1 1/2″ |

0,8 |

0,4 |

0,35 |

10 |

|

2″ |

0,9 |

0,5 |

0,48 |

15 |

В качестве примера еще раз рассмотрим рис. 1 и предположим, что длина основного трубопровода составляет 100 м, а предполагаемый расход воздуха 700 л/мин. В этом случае, по Табл. 1 определим, что диаметр основной трубы должен равняться 1’’. По рис.1 определим, что для монтажа пневмосистемы используются следующие фитинги (эквивалентные длины определим по Табл. 2): — колено 90О — 4 шт. х 0,5 м = 2 м; — тройник — 8 шт. х 0,2 м = 1,6 м; — магистральные краны — 3 шт. х 6 = 18 м. В итоге получим, что эквивалентная длина трубопровода с учетом фитингов — 21,6 м, а общая длина — 121,6 м. Повторная проверка по Табл. 1 покажет, что использование основной трубы с диаметром условного прохода 1’’ вполне допустимо. В противном случае диаметр следовало бы увеличить. Как показывает практика, диаметры отводов для подключения пневмоинструмента могут иметь меньший диаметр по сравнению с диаметром основной трубы. Для правильного выбора диаметра можно воспользоваться Табл. 3, где указаны максимальные значения пропускной способности для отводов различной длины и диаметра.

1 и предположим, что длина основного трубопровода составляет 100 м, а предполагаемый расход воздуха 700 л/мин. В этом случае, по Табл. 1 определим, что диаметр основной трубы должен равняться 1’’. По рис.1 определим, что для монтажа пневмосистемы используются следующие фитинги (эквивалентные длины определим по Табл. 2): — колено 90О — 4 шт. х 0,5 м = 2 м; — тройник — 8 шт. х 0,2 м = 1,6 м; — магистральные краны — 3 шт. х 6 = 18 м. В итоге получим, что эквивалентная длина трубопровода с учетом фитингов — 21,6 м, а общая длина — 121,6 м. Повторная проверка по Табл. 1 покажет, что использование основной трубы с диаметром условного прохода 1’’ вполне допустимо. В противном случае диаметр следовало бы увеличить. Как показывает практика, диаметры отводов для подключения пневмоинструмента могут иметь меньший диаметр по сравнению с диаметром основной трубы. Для правильного выбора диаметра можно воспользоваться Табл. 3, где указаны максимальные значения пропускной способности для отводов различной длины и диаметра. При определении длины отвода можно также воспользоваться Табл. 2, т.к. на отводе могут иметься и тройники и угольники, и запорные краны.

При определении длины отвода можно также воспользоваться Табл. 2, т.к. на отводе могут иметься и тройники и угольники, и запорные краны.

|

Диаметр трубы, дюйм |

Пропускная способность (л/мин) при длине отвода не более 1 м |

Пропускная способность (л/мин) при длине отвода не более 5 м |

|

3/8 « |

380 |

230 |

|

1/2 « |

1200 |

770 |

|

3/4 « |

1980 |

1380 |

|

1″ |

3000 |

2160 |

Как показывает практика, оптимальное решение для автосервиса — выбор для отвода трубы с диаметром условного прохода 1/2″ или 3/4″. После проведения монтажа необходимо осуществить продувку трубопровода по участкам с целью удаления механических частиц, оказавшихся внутри трубы. И в заключение проверить трубопровод на герметичность.

После проведения монтажа необходимо осуществить продувку трубопровода по участкам с целью удаления механических частиц, оказавшихся внутри трубы. И в заключение проверить трубопровод на герметичность.

Мы профессионально занимаемся поставками современного автосервисного оборудования и можем порекомендовать лучшие виды техники. Например обратите внимание на автомобильные ножничные подъемники, обладающие повышенной грузоподъемностью, компактностью, высоким быстродействием и бесшумностью.

4 Основные пневматические схемы | Power & Motion

Содержание обновлено 13 октября 2021 г.

Следующие четыре пневматических контура могут использоваться для подготовки воздуха, цилиндров двойного действия, непрерывного цикла и ручного управления. Они также могут быть подсистемами в более крупных схемах.

Подготовка воздуха

Перед использованием сжатого воздуха в пневматическом устройстве его необходимо надлежащим образом подготовить, чтобы он не повреждал компоненты. Вот схема (ниже) пневматического устройства, подготавливающего сжатый воздух, поступающий из одного источника.

Вот схема (ниже) пневматического устройства, подготавливающего сжатый воздух, поступающий из одного источника.

Установка ручного запорного клапана или пневматического запорного/блокировочного клапана в первую очередь облегчает техническое обслуживание FRL и защищает оборудование, расположенное ниже по потоку, при сбросе давления в системе для технического обслуживания. В целях безопасности операторы должны иметь возможность заблокировать клапан в закрытом положении. Если необходимо, чтобы через клапан проходил чистый и сухой воздух, клапан можно установить после FRL.

На схеме фильтр (FIL01) расположен сразу после запорного клапана (VLV01) для удаления твердых частиц и влаги. Треугольник в нижней части символа указывает на то, что этот фильтр имеет слив жидкости, который может быть ручным, полуавтоматическим или автоматическим. Хотя регулятор (REG01) находится после фильтра, они могут быть единым блоком, обозначенным пунктирной линией вокруг фильтра и регулятора. Хотя это и не показано на этой диаграмме, рекомендуется отметить рабочее и максимальное давление машины. Бирка с этой информацией часто находится рядом с регулятором.

Бирка с этой информацией часто находится рядом с регулятором.

Манометр (GAU01) всегда должен прилагаться к регулятору, независимо от того, встроен ли он в порт давления регулятора или ввинчен в него. Хотя это и не показано на этой схеме, реле давления может быть установлено сразу после регулятора для контроля давления. Выход этого переключателя обычно направляется на программируемый логический контроллер или какой-либо другой контроллер машины.

Регулятор может обеспечивать разгрузку, уменьшая выходной воздух, когда либо регулятор настроен на более низкое давление, либо сбрасывает давление на выходе, когда выходит воздух на входе. Треугольники в верхнем левом углу символов регулятора (REG01 и REG02) показывают, что они относятся к разгрузочному типу. Регулятор выходящего воздуха (REG01) подает чистый, сухой и отфильтрованный воздух, который можно разделить через Т-образный фитинг или пневматический распределительный блок.

Затем одна линия обеспечивает подачу смазанного воздуха, а другая подает несмазанный воздух. Линия без смазки питает второй регулятор, который питает электрический клапан плавного пуска/сброса (VLV02). Этот клапан обычно действует как предохранительное устройство, сбрасывая давление из пневматических устройств, вызывающих движение, таких как цилиндры и приводы, при нажатии кнопки аварийного останова.

Линия без смазки питает второй регулятор, который питает электрический клапан плавного пуска/сброса (VLV02). Этот клапан обычно действует как предохранительное устройство, сбрасывая давление из пневматических устройств, вызывающих движение, таких как цилиндры и приводы, при нажатии кнопки аварийного останова.

Для таких применений, как пневматические инструменты и двигатели, которые необходимо смазывать, эта смазка должна состоять из легкого масла, чтобы предотвратить засорение этих устройств.

Установку таких цепей можно упростить, используя устройство, содержащее все компоненты и элементы управления для подготовки воздуха (см. ниже). Он также включает в себя индикатор засорения фильтра, регулируемое реле давления со светодиодными индикаторами и размеры портов, которые регулируются в соответствии с требуемой скоростью потока.

Цилиндр двустороннего действия

На приведенной ниже схеме показано обычное применение автоматизации: использование 4-ходового электромагнитного клапана (SOL01) для выдвижения и втягивания цилиндра двустороннего действия (CYL01). Треугольники с каждой стороны символа указывают на то, что это управляемый клапан с одним соленоидом и возвратной пружиной.

Треугольники с каждой стороны символа указывают на то, что это управляемый клапан с одним соленоидом и возвратной пружиной.

Отфильтрованный воздух питает электромагнитный клапан, на который обычно подается напряжение 24 В пост. тока на выходе ПЛК. Это активирует клапан и позволяет воздуху выходить через порт B и свободно течь через регулятор потока, выдвигая шток цилиндра и плунжер влево. Воздух с левой стороны цилиндра вытесняется через регулятор потока к отверстию A клапана, а затем направляется к отверстию R и выходит через глушитель для снижения шума выхлопа.

Пилотным клапанам требуется лишь небольшое количество воздуха для эффективного перемещения большого золотника клапана. Однако клапаны требуют минимального рабочего давления, обычно около 20 фунтов на квадратный дюйм, для перемещения золотника. Пружина с левой стороны толкает золотник клапана вправо, чтобы поддерживать его нормальное выключенное состояние или состояние покоя. Когда клапан закрыт, воздух выходит из порта А и свободно проходит через регулируемый регулятор потока к левой стороне цилиндра (CYL01), заставляя его втягиваться.

Когда цилиндр втягивается, воздух с правой стороны выходит через регулируемое устройство управления потоком. Когда обратный клапан устройства закрывается, воздух в проточной части можно отрегулировать, чтобы дросселировать втягивание цилиндра. Затем регулируемый поток воздуха проходит через порт B клапана и выходит через порт S через глушитель.

Цилиндр непрерывного цикла

Пневматические компоненты могут быть объединены для автоматического цикла без внешнего управления (см. схему ниже). На нем показан сжатый воздух, регулируемый тремя клапанами (VLV05, VLV07 и VLV08). И когда на соленоид (SOL06) подается питание, а цилиндр (CYL03) втягивается, система начинает циклически выдвигать и втягивать цилиндр.

Приточный воздух, проходящий через клапаны VLV08 и SOL06, подает управляющий воздух к гидрораспределителю (VLV05). Воздух, подаваемый через этот клапан, заставляет цилиндр выдвигаться и втягиваться (цикл) аналогично цилиндру двойного действия в схеме выше. Для управления скоростью цикла клапаны управления потоком регулируют поток воздуха из цилиндра.

Для управления скоростью цикла клапаны управления потоком регулируют поток воздуха из цилиндра.

Когда цилиндр выдвигается, он приводит в действие 3-ходовой 2-позиционный клапан с пружинным возвратом (VLV07). который подает пилотный воздух на VLV05. Пилотный воздух изменяет положение золотника клапана, который меняет направление цилиндра и втягивает его. Когда цилиндр втянут, VLV08 приводится в действие, подавая пилотный воздух на другую сторону VLV05 и заставляя цилиндр двигаться в обратном направлении и выдвигаться. Цикл повторяется до тех пор, пока соленоид не будет обесточен, что завершает цикл, когда цилиндр втягивается.

4-ходовой распределитель с пневматическим управлением (VLV05) и два 3-ходовых клапана с роликовым приводом (VLV07 и VLV08) являются ключевыми компонентами пневматической логики этой схемы. В отличие от электрических соленоидов, они используют воздух для управления положением золотника 4-ходового клапана и сконфигурированы как концевые выключатели с механическим рычагом. Клапаны приводятся в действие кулачками или флажками на цилиндре, и, когда они не активируются, клапаны пружинно возвращаются в свое нормальное положение.

Клапаны приводятся в действие кулачками или флажками на цилиндре, и, когда они не активируются, клапаны пружинно возвращаются в свое нормальное положение.

Двуручное управление

Схема для двуручной системы управления безопасностью для пресса (схема ниже) включает две пневматические кнопки (VLV01 и VLV02), сконфигурированные как 3-ходовые клапаны. Они подают пилотный воздух к 4-ходовому клапану (VLV03). Обе кнопки должны быть нажаты одновременно, чтобы направить управляющий воздух к этому клапану, где он переключает золотник клапана и выдвигает цилиндр пресса двойного действия (CYL01). Когда любая кнопка отпущена, функция возвратной пружины 4-ходового клапана возвращает золотник в нормальное положение, подавая воздух для втягивания цилиндра пресса.

В целях безопасности необходимо отпускать обе кнопки после каждого цикла и одновременно нажимать обе кнопки перед подачей управляющего воздуха на направляющий клапан. Цилиндр пресса втягивается, когда отпускается только одна кнопка, но нажатие одной кнопки может привести к его выдвижению, если другая зажата или зажата в закрытом положении.

Как и в предыдущей схеме, одноходовой клапан управления потоком регулирует скорость движения цилиндра, дросселируя выходящий из него воздух. В этой схеме контролируется только скорость выдвижения. Добавление второго клапана может контролировать скорость втягивания. Чтобы исключить возможность быстрого цикла, если аварийная остановка или утечка воздуха на холостом ходу израсходуют весь доступный воздух, вместо этого можно было бы контролировать поток воздуха в цилиндр.

В эту схему также могут быть добавлены другие усовершенствования, такие как регулятор давления для управления давлением (силой) выдвижения цилиндра или реле давления для обнаружения и подачи сигнала на ПЛК при достижении минимального давления прессования.

Обратите внимание, что схема с двумя руками, описанная и показанная здесь, представляет собой базовый функциональный пример и не предназначена для изображения схемы безопасности оборудования. Как и в случае всех конструкций оборудования, связанного с безопасностью, разработчики таких систем должны изучить и соблюдать применимые требования, опубликованные OSHA, ISO и другими организациями.

Пэт Филлипс (Pat Phillips) — менеджер по продукции подразделения Fluid Power компании AutomationDirect.

Признаки неисправности пневматической системы Mercedes

26 июня, 18

Различные производители автомобилей используют современные технологии, концепции и идеи в процессе проектирования и проектирования, чтобы выделить свои автомобили среди других, сделав их более безопасными, надежными, и эффективный. Пневматическая система является одной из граней Mercedes-Benz 9.0069, который может сделать их автомобили более эффективными и надежными, чем другие на рынке, если, конечно, за различными пневматическими устройствами и системами правильно ухаживать. В этой статье мы рассмотрим, что такое пневматическая система и на что обращать внимание в случае отказа одной или нескольких из них в вашем автомобиле.

Что такое пневматическая система?

Пневматическая система – это любая система, которая использует сжатый воздух или газы для распределения энергии . По сравнению с гидравлической системой по нескольким параметрам, пневматические системы используют давление для получения энергии из газовых соединений, в то время как гидравлические системы используют жидкие соединения. Пневматические системы имеют ряд преимуществ по сравнению с гидравлическими системами, в том числе:

По сравнению с гидравлической системой по нескольким параметрам, пневматические системы используют давление для получения энергии из газовых соединений, в то время как гидравлические системы используют жидкие соединения. Пневматические системы имеют ряд преимуществ по сравнению с гидравлическими системами, в том числе:

- Более высокая надежность

- Снижение риска возгорания

- Проще и легче обслуживать

В конструкции многих автомобилей используются пневматические системы, которые оказались более эффективными по сравнению с другими гидравлическими системами. Некоторые примеры пневматических устройств или систем могут включать:

- Регуляторы давления, датчики и переключатели

- Компрессоры системы HVAC

- Тормозные системы

- Вакуумные насосы

- Пневматическая подвеска

- Приводы

- Цилиндры

Симптомы неисправности автомобилей Mercedes

В современных автомобилях Mercedes имеется множественных пневматических систем ; поэтому существует несколько различных областей, в которых могут проявляться тревожные симптомы, если в пневматической системе возникает ошибка или неисправность. Вот некоторые из наиболее распространенных проблем, с которыми сталкиваются водители Mercedes и которые связаны с отказом пневматической системы:

Вот некоторые из наиболее распространенных проблем, с которыми сталкиваются водители Mercedes и которые связаны с отказом пневматической системы:

- Неисправность замка двери

- Неисправность регулировки сиденья

- Неисправность автоматического открывания багажника

- Неисправность системы подвески Airmatic

Если у вас возникла проблема с любой из этих систем в вашем собственном Mercedes, очень важно немедленно доставить ваш автомобиль к специалисту Mercedes для правильной диагностики и лечения. Некоторые из этих областей являются важными элементами безопасности вашего автомобиля, например, дверные замки, которые всегда должны быть надежными.

Кроме того, если подвеска Airmatic выйдет из строя в вашем Mercedes, вы столкнетесь с серьезными трудностями при вождении автомобиля в любом месте, так как весь кузов автомобиля будет располагаться слишком низко, чтобы функционировать. Когда пневматическая система выходит из строя, это обычно происходит из-за сложности с одной или несколькими из следующих частей:

- Приводы

- Насосы

- Пневматические двигатели

Выполнение тщательной и точной диагностики перед ремонтом, заменой или ремонтом чего-либо имеет решающее значение; это сэкономит вам деньги на ненужных ремонтных работах и замене деталей, а также гарантирует, что ваш Benz получит лечение, необходимое для возвращения к оптимальному уровню функционирования.

Что можно сделать, чтобы предотвратить отказы пневматической системы

В зависимости от модели и года выпуска ваш Mercedes может нуждаться в обслуживании и уходе по сравнению с другими автомобилями Mercedes. Например, подвеска Airmatic не встречалась в более ранних автомобилях Mercedes, но многие новые модели требуют специальных знаний о пневматических системах для обеспечения надлежащего ремонта. Вот несколько вещей, которые вы должны сделать, чтобы предотвратить проблемы с пневматикой и решить их, если они возникнут:

- Найти магазин, специализирующийся на Mercedes-Benz

- Спросите своего механика о качестве запасных частей, которые он использует

- Выполните все необходимые процедуры технического обслуживания, рекомендованные производителем

- Не позволяйте симптомам ухудшиться, устраняйте их немедленно

Магазин, который специализируется на автомобилях Mercedes, имеет обширный опыт обслуживания различных пневматических систем. Кроме того, вы сможете обсудить с ними лучшее время для обслуживания вашего автомобиля и определить, какие типы запасных частей лучше всего подходят для решения возникшей проблемы. Ваш Производитель Mercedes рекомендует строгий график технического обслуживания, который может помочь предотвратить некоторые из распространенных проблем, с которыми сталкиваются водители с различными пневматическими системами, и вы должны без колебаний привозить свой автомобиль на диагностику каждый раз, когда вы испытываете тревожные симптомы.

Кроме того, вы сможете обсудить с ними лучшее время для обслуживания вашего автомобиля и определить, какие типы запасных частей лучше всего подходят для решения возникшей проблемы. Ваш Производитель Mercedes рекомендует строгий график технического обслуживания, который может помочь предотвратить некоторые из распространенных проблем, с которыми сталкиваются водители с различными пневматическими системами, и вы должны без колебаний привозить свой автомобиль на диагностику каждый раз, когда вы испытываете тревожные симптомы.

Чем мы можем помочь

Специалисты Mercedes из Santa Barbara Autowerks по адресу Santa Barbara, CA имеют обширный опыт работы с автомобилями Mercedes; поэтому мы знакомы с тем, как диагностировать и лечить различные пневматические системы, которыми оснащены эти автомобили. Если у вас есть Mercedes, важно действовать превентивно в режиме ухода за автомобилем. Чтобы узнать больше о нашей квалификации, знаниях и опыте работы с пневматическими системами автомобилей Mercedes, позвоните нам и поговорите со специалистом.