Содержание

Дизельные системы впрыска — принцип работы, типы

Cистемы впрыска дизтоплива Сommon Rail, решения с насос-форсунками, рядным и распределительным ТНВД. Особенности, принцип работы.

Системы впрыска дизельного топлива – далее по тексту также СВДТ – это системы питания ДВС. Функционируют на дизельном топливе – смеси газойлевых соляровых и керосиновых фракций, которые предварительно прошли специальную обработку. Но речь идёт именно о наличии соляровых фракций которые прошли щелостную очистку, а не о классической солярке с недостающим уровнем вязкости и выкипающей при температуре 240-400 °C

Также в дизельных двигателях в качестве альтернативной топливной смеси может использоваться «Bio-Diesel» – смесь моноалкильных эфиров жирных кислот. Как правило, Bio-Diesel делают из рапсового масла.

Принцип работы

Воспламенение – результат сжатия и нагрева дизельного топлива под высоким давлением в цилиндрах. То есть на деле мы имеем дело с самовоспламенением впрыскиваемого топлива при его контакте с горячим воздухом. Все процессы происходят внутри. Этот принцип диаметрально противоположен бензиновым системам, у которых топливо воспламеняется от искры зажигания – внешнего источника.

То есть на деле мы имеем дело с самовоспламенением впрыскиваемого топлива при его контакте с горячим воздухом. Все процессы происходят внутри. Этот принцип диаметрально противоположен бензиновым системам, у которых топливо воспламеняется от искры зажигания – внешнего источника.

Чтобы понимать, как функционируют системы впрыска топлива дизельного двигателя, важно чётко разбираться, за что ответственен каждый её элемент.

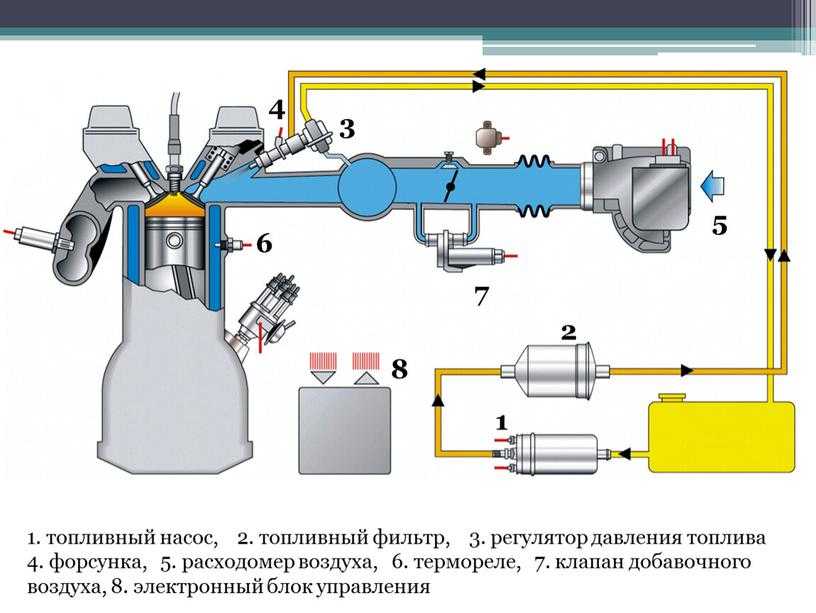

СВДТ включает в себя:

- Топливный бак. В нём непосредственно и хранится топливо.

- Насосное оборудование для подкачки топлива из бака.

- Фильтры грубой и тонкой очистки топлива. Главная функция – защита от загрязнений форсунок.

- ТНВД (топливный насос высокого давления). Самый сложный узел дизельного ДВС. Прямая задача ТНВД – не просто создавать давление, а распределять топливо по цилиндрам, то есть регулировать его объем. Исключение – СВДТ Common Rail. У них сразу создаётся оптимальный уровень давления. А остальные задачи решаются посредством инжектора.

Установку ТНВД считают одну из наиболее сложных, но важных задач мастера. Точность взаимного позиционирования кулачкового вала ТНВД по отношению к коленчатому валу двигателя напрямую влияет на мощность ДВС и его топливную эффективность (экономичность).

Установку ТНВД считают одну из наиболее сложных, но важных задач мастера. Точность взаимного позиционирования кулачкового вала ТНВД по отношению к коленчатому валу двигателя напрямую влияет на мощность ДВС и его топливную эффективность (экономичность). - Форсунку. Корпус с клапаном.

- Сливную магистраль. Топливо из камеры управления вытекает через дроссель в сливную магистраль.

Высокое давление создаёт идеальные условия для того, чтобы свежий заряд во время такта сжатия нагревался до температуры, которая превышает температуру воспламенения.

Работа осуществляется по следующей схеме:

- Давление действует на поршень.

- Поршень через шатун и кривошип коленчатого вала побуждают двигатель совершать полезную работу.

- СВДТ дозирует само топливо, ориентируясь на текущую нагрузку ДВС.

- Впрыск осуществляется на протяжении определенного промежутка времени с заданной интенсивностью.

- Топливо распределяется по всему объему камеры.

- Проводится фильтрация топливной смеси.

- Топливо поступает в насосы, форсунки.

Типы дизельных систем питания

Решающее влияние на конструкцию системы впрыска дизельного двигателя оказывает способ подачи и распыливания.

Существует 4 основных типа СВДТ:

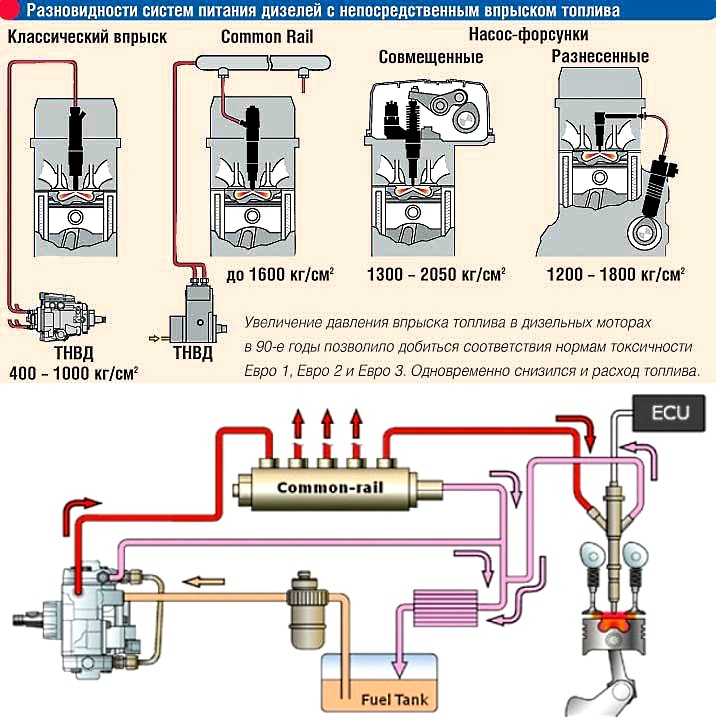

- С рядным насосом. Системы с рядным ТНВД, работающие за счёт плунжерных пар, количество которых равно количеству цилиндров в системе. “Прародитель” СВДТ.

- С насосом распределительного типа. Каждая секция взаимодействует с одним цилиндром.

- Системы с насос-форсунками. ТНВД и форсунки консолидированы в единый узел. Плюс такого решения очевиден: нет препятствий для создания и поддержания высокого давления (включая давление более 2000 кг/см2).

- Сommon Rail. Системы с электромагнитным клапаном. Обеспечивают электронное управление цикловой подачей. СВДТ знакома потребителю в двух модификациях: селективного и накопительного типа.

Разница — в используемых каталитических конвертерах.

Разница — в используемых каталитических конвертерах.

СВДТ с рядным насосом и насосом распределительного типа установлены, преимущественно, на старых авто: с рядным насосом – на грузовиках, спецтехнике, с насосом распределительного типа — на легковых авто, на старых легковых авто и грузовом транспорте с небольшими габаритами.

На рисунке — решения с рядным и распределительным ТНВД.

Если сравнивать рядные насосы и распределительные ТНВД, то важно понимать насосы распределительного типа полезны, когда нужны очень компактные и лёгкие решения. Рядные топливные насосы – при поиске оптимального варианта для ДВС тяжёлой техники.

Но будущее — за Сommon Rail и насос-форсунками. При этом особенно на практике хорошо себя зарекомендовали решения с индивидуальными — PLD-секциями. Плунжерная пара и управляющий элемент у них отделены от впрыскивающего элемента – форсунки, и соединены трубкой высокого давления.

Мастера СТО, принимая на диагностику автомобили с PDL-секций, могут гарантировать клиентам быстрое обнаружение неисправностей и ремонт СВДТ. Это обусловлено тем, что при диагностике и дальнейшем ремонте не нужно “вклиниваться” в головку блока цилиндров. Доступ к узлу – незатруднённый, поэтому сервис – максимально быстрый.

Это обусловлено тем, что при диагностике и дальнейшем ремонте не нужно “вклиниваться” в головку блока цилиндров. Доступ к узлу – незатруднённый, поэтому сервис – максимально быстрый.

С рядным насосом

Конструкция с рядным насосным оборудованием появилась самой первой. Работает она по такому принципу:

- Цилиндр движется в гильзе, создаёт давление и сжимает топливо.

- При достижении нужного давления открывается клапан.

- Дизтопливо поступает к форсункам (количество форсунок в таких конструкциях всегда соответствует количеству плунжерных пар).

- Первые конструкции с рядным насосом были полностью механические, затем появились устройства с электромеханикой. Это облегчило регулировку цикловой подачи топлива.

Решения сумели зарекомендовать себя как достаточно надёжные и с большим ресурсом, но есть у них и заметные недостатки:

- большой вес насосного оборудования,

- проблемы при создании больших показателей давления (особенно, если речь — о полностью механических конструкциях),

- низкое быстродействие,

- сомнительная точность дозирования топливной смеси.

Требования к качеству дизельного топлива значительно выше, нежели к бензину. Это можно связать с конструктивными особенностями СВДТ.

Качество процесса сгорания топливной смеси в цилиндре зависит от самого начала подачи дизельной смеси. Управление началом процесса осуществляется посредством регулятора начала подачи.

Непосредственно за регулировку объема топлива, подаваемого в цилиндр за один цикл, как понятно из текста выше, отвечает плунжерная пара. Расстояние между втулкой и плунжером очень маленькое (речь идёт о десятых микрона). Такие же цифры характеризуют и точность изготовления распылителей форсунок. Вот почему и требования к качеству дизтоплива очень высокие. Если в нём много примесей, топливная аппаратура быстро выходит из строя.

С насосным оборудованием распределительного типа

Существенно улучшить ситуацию, найти оптимизированное решение, которое позволяет достигать большего давления, позволяют системы впрыска дизельного топлива распределительного типа. Да, существует зависимость давления от оборотов ДВС. Но, главное, в этом случае все под полным контролем.

Да, существует зависимость давления от оборотов ДВС. Но, главное, в этом случае все под полным контролем.

Устройства с рядным насосом бывают механическими и с электрорегулировкой.

Плунжерная пара у первых ТНВД была всего одна, у более поздних моделей — с ротором — плунжерных пар несколько. Такие решения — более производительные. При этом плунжерная пара (или несколько пар) связаны сразу с несколькими форсунками: двумя, четырьмя, шести.

Плунжер совершает сразу два типа движений — вращательное и поступательное. Таким образом, в зоне его ответственности — как подача, так и распределение топливной смеси.

В противовес устройствам с рядным насосом габариты — существенно меньше, топливная экономичность — больше, но надежными такие системы назвать нельзя. Если случается неисправность насоса, то вся СВДТ может выйти из строя.

Ещё один значительный недостаток — чувствительность к завоздушиванию. В свое время это стало серьёзным поводом для “переключения” производителей на СВДТ другого типа (с насос-форсунками и и Сommon Rail).

Насос-форсунки

В СВДТ с насос-форсунками форсунки и плунжеры составляют единую конструкцию. Запуск узла осуществляется от распредвала (за счёт механической рейки + регуляторов или чаще электромагнитных клапанов — последние обеспечивают лучшую производительность и точность дозирования топливной смеси).

Давление можно увеличивать максимально быстро и при этом — на существенные значения. Это возможно благодаря тому, что магистрали высокого давления у СВДТ с насос-форсунками — очень короткие, а усилие от кулачков через коромысло направлено непосредственно к насос-форсунке.

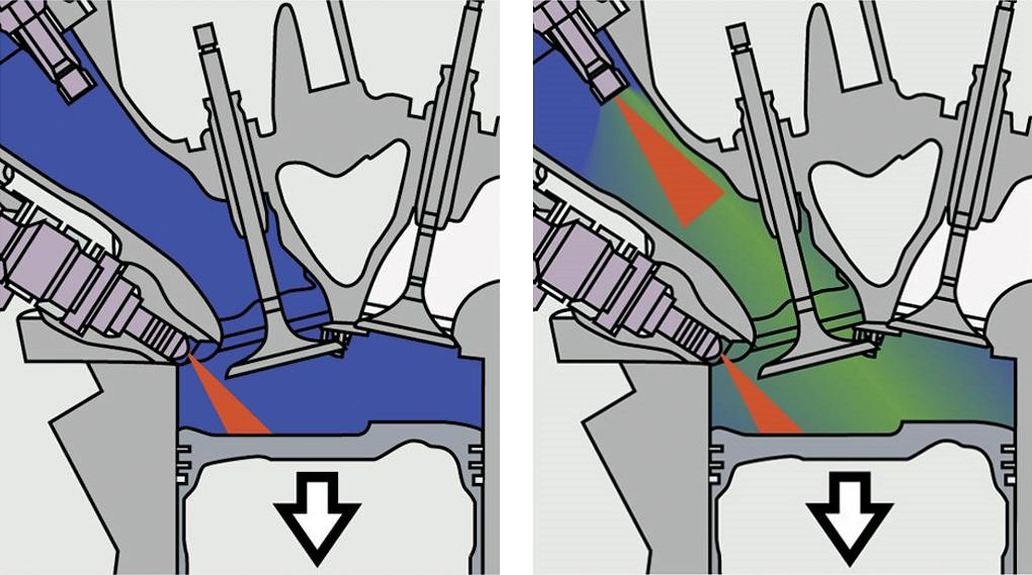

Впрыск — многофазный:

- Предварительный. Обеспечивает смеси дальнейшую плавность сгорания.

- Основной. Осуществляется при целенаправленном движении плунжера вниз, направлен на качественное смесеобразование во всех режимах работы ДВС. чем больше давление, тем больше дизеля впрыскивается в камеру ДВС.

- Дополнительный — очищающий.

Плунжер продолжает двигаться вниз. Из фильтра интенсивно уходит сажа.

Плунжер продолжает двигаться вниз. Из фильтра интенсивно уходит сажа. - Кстати, у ряда автомобилистов часто возникает вопрос. “Сажа? Но откуда?” Ведь многие годы дизельные ДВС называли более чистыми, нежели бензиновые. Однако во внимание не бралось одно существенное «но». При сильном разгоне образуется достаточно много сажи.

Особенно эта проблема актуальна для решений с механическим управлением дозирования топливной смеси. Если же речь идёт о решениях, управляемых электроникой, всё существенно лучше, выхлопы — чище.

А вот весомый плюс всех решений с насос-форсунками, так это то, что производитель может позволить более высокую мощность ДВС, нежели в случае с рядным и распределительным насосом, дизтоплива водителю требуется меньше, уровень шума существенно уменьшается.

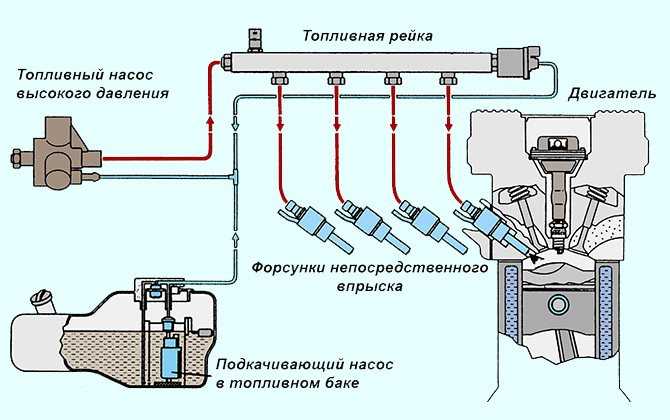

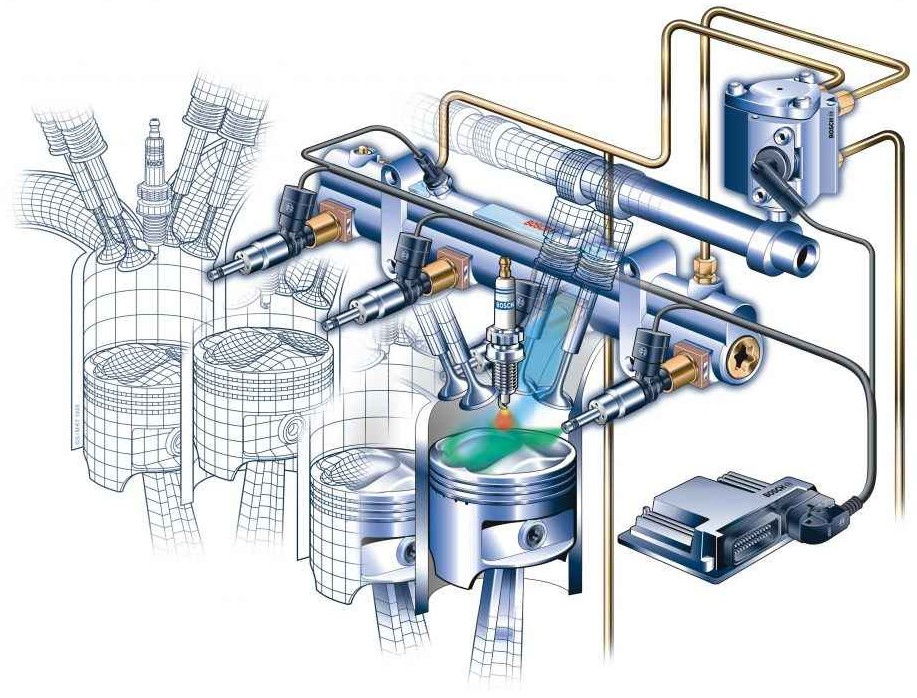

Система впрыска дизельного двигателя Сommon Rail

Решение Сommon rail (“общая магистраль”, аккумуляторная СВДТ позволяет организовать двойной впрыск.

- На первом этапе осуществляется предварительный впрыск небольшой порции топливной смеси.

- На втором этапе проводится основной впрыск под высоким давлением. С Common Rail нет проблем достигнуть давления 220 -300 МПа.

Шумность работы и образование сажи в этом случае ниже, а топливная эффективность выше.

Благодаря организации электронного управления цикловой подачей в случае использования с электромагнитным клапаном можно существенно повлиять на показатель скорости, с которой топливоподающей система реагирует на изменение нагрузки и давления наддува.

Сначала в процессе задействован клапан цикловой подачи, а далее в работу вступает тактовый клапан управления моментом подачи.

Common Rail обеспечивает возможность осуществить впрыск предварительной небольшой порции топлива, а только потом переходить к работе к основной порции дизтоплива, легко достичь ровной характеристики горения топливной смеси. Ведь в таких случаях давление получается удерживать практически стабильным.

Ведь в таких случаях давление получается удерживать практически стабильным.

Как и в случае с насос-форсунками работа ступенчата. Выделяется предварительный (на холостом ходу), основной (при увеличении нагрузки) и дополнительный впрыск (при нагрузке, достигающей плато).

Дизельные системы впрыска Common Rail создают идеальные условия для того, чтобы СВДТ соответствовали строгим экологическим нормам, ДВС были маломощными, производство компонентов было более дешевым, а диагностика — оперативной. Активным выпуском Common Rail заняты такие мировые гиганты, как BOSCH, DENSO, SIEMENS. СВДТ Common Rail активно устанавливается на Volvo, Volkswagen, Fiat, Toyota, Alfa Romeo, Mazda, Ford, Nissan,Honda, Hyundai, Kia и др.

Комплексно изучить дизельные двигатели автомобилей, включая плунжерное насосное оборудование,систему непосредственного впрыска Common Rail поможет интерактивная электронная программа “Дизельные двигатели автомобилей”

Видеообзор интерактивной программы

youtube.com/embed/tJ_rjwSyHvQ» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Системы впрыска дизеля. Дизайн, преимущества и недостатки

В отличие от бензиновых двигателей, дизельные двигатели с самого начала имели впрыск топлива. Менялись только системы впрыска, штуцеры и давление подаваемого в цилиндры топлива.

Принцип работы дизельного двигателя, широко известного как дизельный двигатель, полностью отличается от принципа работы бензинового двигателя. В бензовозах топливно-воздушная смесь поступает в камеру сгорания над поршнем. После сжатия смесь воспламеняется за счет пробоя электрической искры на электродах свечи зажигания. Вот почему бензиновые двигатели также называют двигателями с искровым зажиганием (SI).

В дизелях поршень в камере сгорания сжимает только воздух, который под действием огромного давления (не менее 40 бар — отсюда и название «высокое давление») нагревается до температуры 600—800°С. Впрыск топлива в такой горячий воздух приводит к немедленному самовоспламенению топлива в камере сгорания. По этой причине дизельные силовые агрегаты также называют двигателями с воспламенением от сжатия (CI). С самого начала они подавались путем впрыска топлива в камеру сгорания, а не во впускной коллектор, который только подает воздух в двигатель. В зависимости от того, была ли камера сгорания разделена или нет, дизели делились на силовые агрегаты с непрямым или непосредственным впрыском.

Впрыск топлива в такой горячий воздух приводит к немедленному самовоспламенению топлива в камере сгорания. По этой причине дизельные силовые агрегаты также называют двигателями с воспламенением от сжатия (CI). С самого начала они подавались путем впрыска топлива в камеру сгорания, а не во впускной коллектор, который только подает воздух в двигатель. В зависимости от того, была ли камера сгорания разделена или нет, дизели делились на силовые агрегаты с непрямым или непосредственным впрыском.

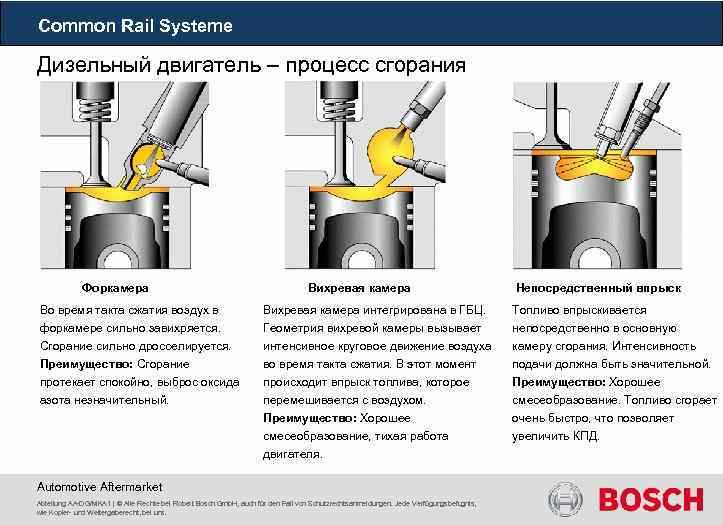

Непрямой впрыск

Дизель хоть и дебютировал с системой непосредственного впрыска, но применяли ее недолго. Это решение вызвало слишком много проблем и в автомобилестроении его заменил запатентованный в 1909 году непрямой впрыск. Непосредственный впрыск остался в больших стационарных и судовых двигателях, а также в некоторых грузовых автомобилях. Конструкторы легковых автомобилей отдавали предпочтение дизелям с непрямым впрыском, с более мягкой работой и меньшей шумностью.

Термин «непрямой» в дизельных двигателях означает нечто совершенно иное, чем в бензиновых двигателях, где непрямой впрыск — это впрыск воздушно-топливной смеси во впускной коллектор. В дизелях с непрямым впрыском, как и в конструкциях с прямым впрыском, топливо, распыляемое форсункой, также попадает в камеру сгорания. Просто он разделен на две части — вспомогательную часть, в которую впрыскивается топливо, и основную часть, т.е. пространство непосредственно над поршнем, в котором происходит основной процесс сгорания топлива. Камеры соединены между собой каналом или каналами. По форме и функциям камеры делятся на предварительные, вихревые и воздухохранилища.

Последние можно не использовать, так как их производство практически прекращено. В случае форкамер и вихревых камер форсунка устанавливается рядом со вспомогательной камерой и впрыскивает в нее топливо. Там происходит воспламенение, затем частично сгоревшее топливо попадает в основную камеру и там догорает. Дизели с форкамерой или вихревой камерой работают мягко и могут иметь легкие системы кривошипа. Они не чувствительны к качеству топлива и могут иметь форсунки простой конструкции. Однако они менее эффективны, чем дизели с прямым впрыском, потребляют больше топлива и имеют проблемы с запуском холодного двигателя. Сегодня дизельные двигатели с непрямым впрыском в легковых автомобилях остались в прошлом и больше не производятся. Они редко встречаются в современных автомобилях, представленных сегодня на рынке. Их можно встретить только в таких конструкциях, как индийские Hindustan и Tata, российские УАЗы, Mitsubishi Pajero старого поколения, продаваемые в Бразилии, или Volkswagen Polo, предлагаемые в Аргентине. Они используются в гораздо большем количестве в автомобилях со вторичного рынка.

Они не чувствительны к качеству топлива и могут иметь форсунки простой конструкции. Однако они менее эффективны, чем дизели с прямым впрыском, потребляют больше топлива и имеют проблемы с запуском холодного двигателя. Сегодня дизельные двигатели с непрямым впрыском в легковых автомобилях остались в прошлом и больше не производятся. Они редко встречаются в современных автомобилях, представленных сегодня на рынке. Их можно встретить только в таких конструкциях, как индийские Hindustan и Tata, российские УАЗы, Mitsubishi Pajero старого поколения, продаваемые в Бразилии, или Volkswagen Polo, предлагаемые в Аргентине. Они используются в гораздо большем количестве в автомобилях со вторичного рынка.

Непосредственный впрыск

Все началось с него. Однако изначально преимущества прямого впрыска не использовались. Важность соответствующего завихрения топлива не была известна, и его сгорание не было оптимальным. Образовались топливные комки, которые способствовали образованию нагара. Процессы на поршне шли слишком быстро, двигатели работали тяжело, быстро разрушая подшипник коленвала. По этой причине от прямого впрыска отказались, предпочитая непрямой впрыск.

Процессы на поршне шли слишком быстро, двигатели работали тяжело, быстро разрушая подшипник коленвала. По этой причине от прямого впрыска отказались, предпочитая непрямой впрыск.

Возврат к истокам, но уже в современном исполнении, произошел лишь в 1987 году, когда в серийное производство поступил Fiat Croma 1.9 TD. Для прямого впрыска топлива требуется эффективное оборудование для впрыска, высокое давление впрыска, топливо хорошего качества и очень прочная (и, следовательно, тяжелая) кривошипно-шатунная система. Однако он обеспечивает высокий КПД и легкий запуск холодного двигателя. Современные решения дизельных двигателей с непосредственным впрыском основаны в основном на полностью плоских головках и поршнях с камерами (полостями) соответствующей формы. Камеры отвечают за правильную турбулентность топлива. Прямой впрыск широко используется сегодня в дизельных двигателях легковых автомобилей.

Прямой впрыск — насос-форсунки

В традиционных дизельных двигателях за подачу топлива отвечают различные типы насосов. В новаторские времена впрыск топлива осуществлялся сжатым воздухом, в 20-х годах это делалось с помощью переделанных масляных насосов. В 300-х годах уже широко использовались специальные насосы, предназначенные для дизельных двигателей. Первоначально он базировался на серийных насосах, создающих низкое давление (до 60 бар). Только в 1000-х годах появились более эффективные насосы с осевым распределителем (свыше 80 бар). В середине семидесятых они получили механическое управление впрыском, а в середине восьмидесятых – электронное (BMW 524td, 1986 г.).

В новаторские времена впрыск топлива осуществлялся сжатым воздухом, в 20-х годах это делалось с помощью переделанных масляных насосов. В 300-х годах уже широко использовались специальные насосы, предназначенные для дизельных двигателей. Первоначально он базировался на серийных насосах, создающих низкое давление (до 60 бар). Только в 1000-х годах появились более эффективные насосы с осевым распределителем (свыше 80 бар). В середине семидесятых они получили механическое управление впрыском, а в середине восьмидесятых – электронное (BMW 524td, 1986 г.).

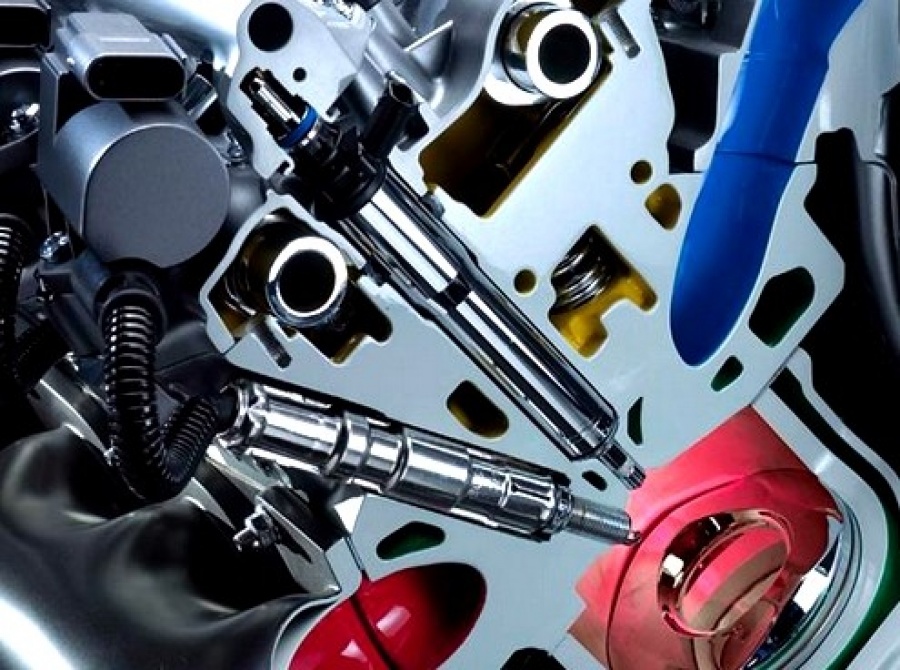

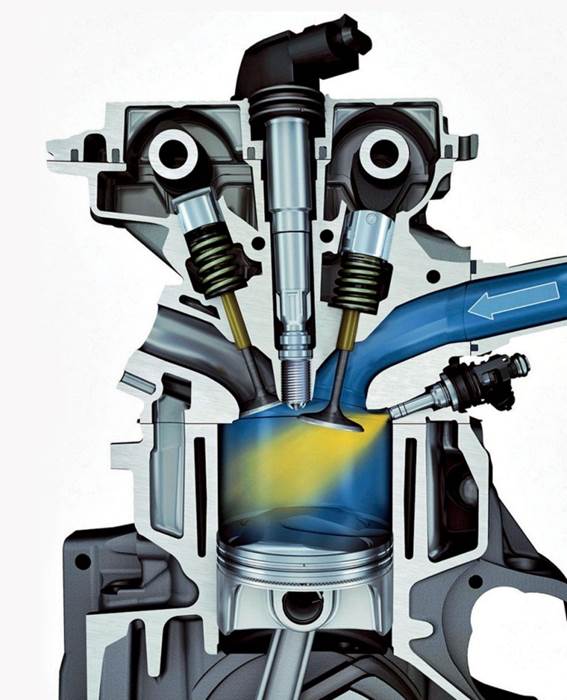

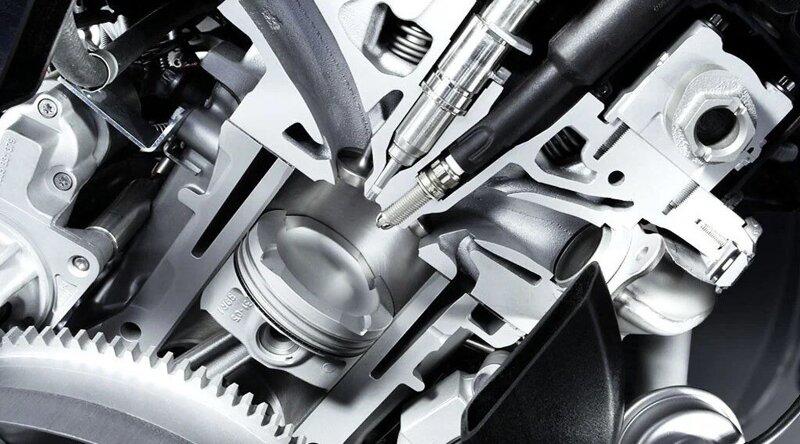

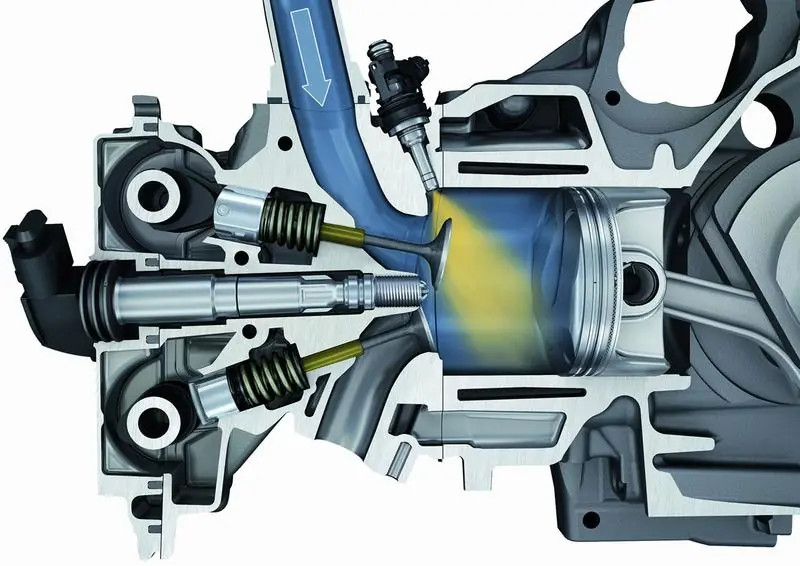

Несколько иным способом осуществления впрыска топлива были насос-форсунки, использовавшиеся в грузовых автомобилях уже в 30-х годах, широко их применил в легковых автомобилях концерн Volkswagen, впервые в 1998 году (Passat B5 1.9 TDI). Короче говоря, насос-форсунка — это форсунка с собственным насосом, который получает привод от распределительного вала. Таким образом, весь процесс создания давления и впрыска в цилиндр ограничивается головкой блока цилиндров. Система очень компактна, топливопроводов, соединяющих насос с форсунками, нет. Поэтому отсутствует пульсация патрубков, что затрудняет регулирование дозы топлива и утечек. Поскольку топливо частично испаряется в камере насос-форсунки, момент впрыска может быть небольшим (легкий запуск). Самое главное, однако, это очень высокое давление впрыска 2000-2200 бар. Доза топлива в цилиндре быстро смешивается с воздухом и сгорает очень эффективно.

Система очень компактна, топливопроводов, соединяющих насос с форсунками, нет. Поэтому отсутствует пульсация патрубков, что затрудняет регулирование дозы топлива и утечек. Поскольку топливо частично испаряется в камере насос-форсунки, момент впрыска может быть небольшим (легкий запуск). Самое главное, однако, это очень высокое давление впрыска 2000-2200 бар. Доза топлива в цилиндре быстро смешивается с воздухом и сгорает очень эффективно.

В целом дизель с насос-форсунками характеризуется высоким КПД, малым расходом топлива, высокой скоростью и возможностью получения высоких удельных мощностей. Но двигатель с насос-форсунками дорог в производстве, в основном из-за сложности головки блока цилиндров. Его работа тяжелая и громкая. При питании от насос-форсунок также возникают проблемы с токсичностью выхлопных газов, что в значительной степени способствовало отказу VW от этого решения.

Прямой впрыск — Common Rail

Важнейшим элементом системы впрыска Common Rail является «Common Rail», тип бака, также известный как «аккумулятор топлива под давлением», в который насос перекачивает дизельное топливо. Он поступает на форсунки не напрямую от насоса, а из бачка, при этом сохраняется одинаковое давление для каждого цилиндра.

Он поступает на форсунки не напрямую от насоса, а из бачка, при этом сохраняется одинаковое давление для каждого цилиндра.

Образно можно сказать, что каждая из форсунок не ждет порцию топлива от насоса, а все еще имеет топливо под очень высоким давлением. Электрических импульсов, приводящих в действие форсунки, достаточно, чтобы топливо поступило в камеры сгорания. Такая система позволяет создавать многофазные впрыски (даже 8 фаз на один впрыск), что приводит к очень точному сгоранию топлива с постепенным нарастанием давления. Очень высокое давление впрыска (1800 бар) позволяет использовать форсунки с очень маленькими отверстиями, которые подают топливо практически в виде тумана.

Все это дополняется высоким КПД двигателя, плавностью хода и низким уровнем шума (несмотря на непосредственный впрыск), хорошей маневренностью и низким содержанием выхлопных газов. Однако двигатели с системой Common Rail требуют использования топлива самого высокого качества и лучших фильтров. Загрязнения в топливе могут разрушить форсунки и привести к поломке, устранение которой будет чрезвычайно дорогостоящим.

Главная » Статьи » Эксплуатация машин » Системы впрыска дизеля. Дизайн, преимущества и недостатки

Что такое технология прямого впрыска и как она работает?

Во-первых, система непосредственного впрыска дизельного топлива (DI) является основным типом системы впрыска топлива, которая использовалась во многих дизельных двигателях предыдущего поколения. В простых дизельных двигателях с прямым впрыском топливо впрыскивается непосредственно в камеру сгорания над поршнем. Сжатие воздуха внутри камеры сгорания повышает его температуру выше 400 o С. Затем происходит воспламенение дизельного топлива, впрыскиваемого в камеру сгорания. Следовательно, дизельные двигатели также известны как 9.0005 ‘ Двигатели с воспламенением от сжатия ’ .

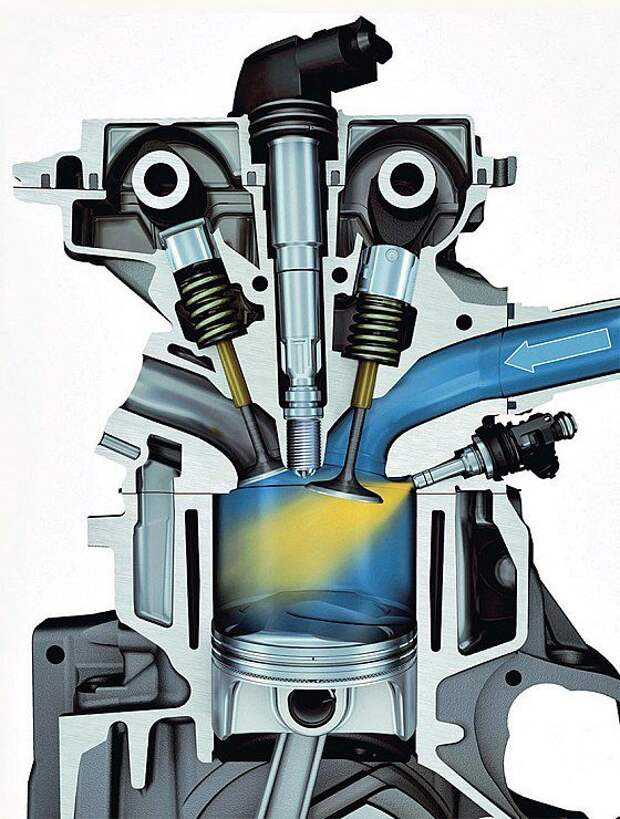

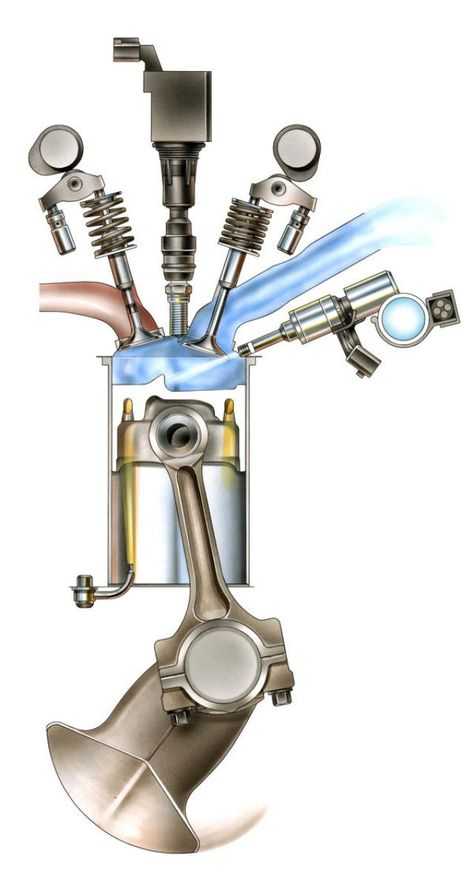

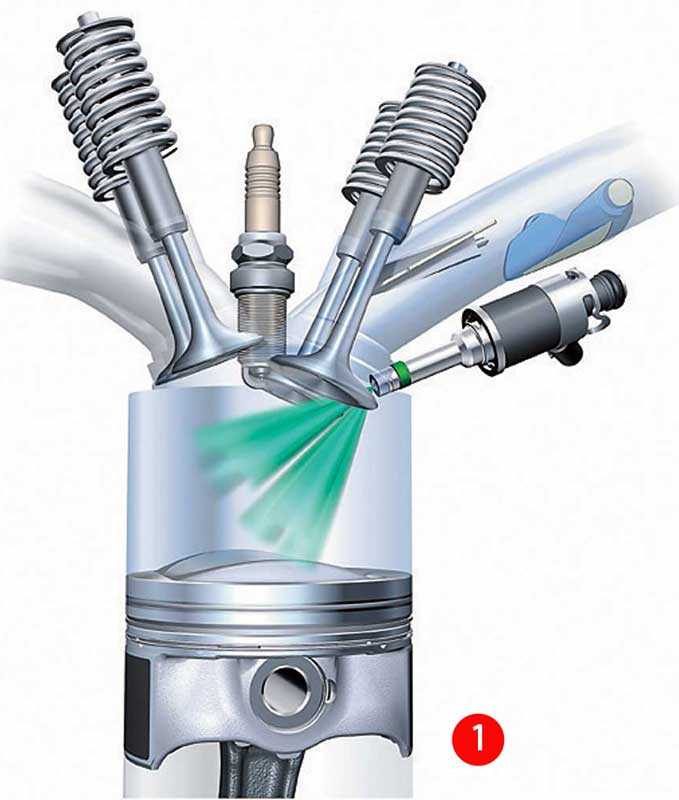

Рисунок 1. Принцип работы прямого впрыска

Эта технология, т. е. простой двигатель с прямым впрыском, отличается методом подачи дизельного топлива к форсункам и приводит их в действие от своего преемника Common-Rail с непосредственным впрыском (CRDi). Более того, она была в моде вплоть до разработки последней. В настоящее время в некоторых тяжелых дизельных транспортных средствах, таких как внедорожники, грузовики, автобусы и генераторы, по-прежнему используется технология DI.

Более того, она была в моде вплоть до разработки последней. В настоящее время в некоторых тяжелых дизельных транспортных средствах, таких как внедорожники, грузовики, автобусы и генераторы, по-прежнему используется технология DI.

Топливная система DI Technology состоит из следующих частей:

- ТНВД (FIP)

- Форсунки

- Линии высокого давления

- Насос подачи топлива

- Топливный фильтр

- Губернатор

Рисунок 2. Принципиальная схема системы прямого впрыска (DI)

Топливный насос высокого давления в двигателях с прямым впрыском:

Inline FIP в системе прямого впрыска (DI)

Единственной функцией топливного насоса высокого давления является подача точно отмеренного количества топлива. на каждый цилиндр через определенные промежутки времени в соответствии с положением поршня.

ТНВД сжимает топливо до высокого давления и измеряет количество впрыскиваемого топлива в зависимости от нагрузки и частоты вращения двигателя. Затем он подает дизельное топливо под давлением к форсункам по отдельным топливопроводам.

Затем он подает дизельное топливо под давлением к форсункам по отдельным топливопроводам.

С технической точки зрения существует два различных типа FIP, которые широко используются механизмами DI. Один представляет собой линейный насос (плунжерного типа), а другой — роторный насос (распределительного типа) с механическим/пневматическим регулятором. Кроме того, регулятор регулирует холостой ход двигателя, а также максимальную скорость, контролируя количество подаваемого топлива.

Тип распределителя FIP, также известный как роторный топливный насос в системе прямого впрыска (DI)

Детали топливного насоса высокого давления обрабатываются с более узкими допусками для достижения высокой степени точности. Моторное масло, заливаемое в него из масляного порта, обеспечивает смазку деталей рядного ТНВД, тогда как роторный топливный насос является самосмазывающимся за счет дизельного топлива.

Преимущества традиционной технологии прямого впрыска:

- Более высокий крутящий момент на низких оборотах

- Прочность

- Нижнее обслуживание

- Увеличенный срок службы двигателя

Недостатки традиционной технологии DI:

- Более высокие уровни NVH (шум, вибрация и резкость)

- Вялый в работе

- Более низкие обороты двигателя и BHP

- Более тяжелые компоненты двигателя

Многоцелевые автомобили более раннего поколения в Индии, такие как Mahindra Armada, Toyota Qualis, Tata Spacio и т. Д., Использовали этот тип двигателя. Позже автомобили нового поколения перешли на Common-Rail-Direct-Injection (CRDi) из-за более строгого контроля выбросов.

Д., Использовали этот тип двигателя. Позже автомобили нового поколения перешли на Common-Rail-Direct-Injection (CRDi) из-за более строгого контроля выбросов.

Посмотрите, как работает дизельный двигатель с прямым впрыском, здесь:

Подробнее: Что такое система прямого впрыска Common Rail?>>

сообщите об этом объявлении

О CarBike Tech

CarBikeTech — технический блог, посвященный автомобильной тематике. Он регулярно публикует специальные технические статьи по автомобильным технологиям.

Дизели с непрямым впрыском и прямым впрыском

Дизели с непрямым впрыском или IDI были гораздо более распространены в 80-х и начале 9-х годов.0, но были полностью заменены более эффективными двигателями с непосредственным впрыском или DI. Названия могут вводить в заблуждение, поскольку разница между двумя двигателями заключается не в том, как впрыскивается топливо, а в том, где оно впрыскивается. Двигатели IDI и DI имеют разную конструкцию камеры сгорания, последний имеет более традиционную конструкцию, в то время как IDI имеет «предварительную камеру», в которую впрыскивается топливо перед попаданием в фактическую камеру сгорания. Все версии дизельных моделей Power Stroke, Cummins и Duramax являются дизельными двигателями с непосредственным впрыском топлива, в то время как более ранняя версия International 6.9Двигатели L / 7,3 л и General Motors 6,2 л / 6,5 л имели форкамеры и поэтому подпадают под категорию IDI.

Двигатели IDI и DI имеют разную конструкцию камеры сгорания, последний имеет более традиционную конструкцию, в то время как IDI имеет «предварительную камеру», в которую впрыскивается топливо перед попаданием в фактическую камеру сгорания. Все версии дизельных моделей Power Stroke, Cummins и Duramax являются дизельными двигателями с непосредственным впрыском топлива, в то время как более ранняя версия International 6.9Двигатели L / 7,3 л и General Motors 6,2 л / 6,5 л имели форкамеры и поэтому подпадают под категорию IDI.

Дизель с непрямым впрыском и дизель с непосредственным впрыском

IDI по сравнению с DI

IDI — дизельный двигатель с непрямым впрыском

В дизельных двигателях

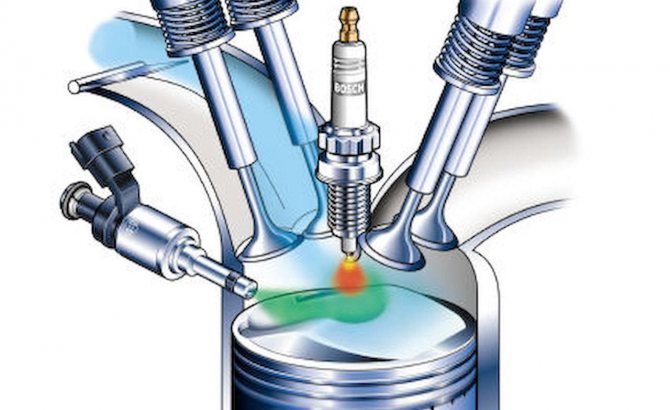

IDI используется камера предварительного сгорания, обычно называемая вихревой камерой или форкамерой. Топливо впрыскивается в форкамеру, где оно быстро смешивается с воздухом и происходит самовоспламенение. Поскольку фронт пламени расширяется в форкамере, он заставляет топливо быстро поступать в камеру сгорания, эффективно смешивая топливо с воздухом в цилиндре, и достигается распыление. Свеча накаливания также расположена в форкамере, а форма поршней в IDI имеет тенденцию напоминать поршни бензинового двигателя.

Свеча накаливания также расположена в форкамере, а форма поршней в IDI имеет тенденцию напоминать поршни бензинового двигателя.

DI — дизельный двигатель с непосредственным впрыском

Дизельные двигатели

DI впрыскивают топливо непосредственно в камеру сгорания прямо в верхнюю часть поршня. Поршни в двигателе с прямым впрыском обычно имеют выточенную чашу или чашу, в которую направляется топливо. Двигатели с прямым впрыском работают при более высоком давлении впрыска, поэтому происходит более полное распыление, а это означает, что в этих двигателях не требуется форкамера для обеспечения надлежащей диффузии топлива в воздух.

Двигатели

IDI ушли в прошлое, так как дизельный двигатель с непосредственным впрыском работает с гораздо более высокой эффективностью, значительно более низким уровнем выбросов и более высокой производительностью. Это, однако, не означает, что бывшие в употреблении модели потеряли свой лоск. Двигатели IDI 80-х и 9-х годов0 не хватает современной сложности, и поэтому их относительно легко и недорого обслуживать.

Установку ТНВД считают одну из наиболее сложных, но важных задач мастера. Точность взаимного позиционирования кулачкового вала ТНВД по отношению к коленчатому валу двигателя напрямую влияет на мощность ДВС и его топливную эффективность (экономичность).

Установку ТНВД считают одну из наиболее сложных, но важных задач мастера. Точность взаимного позиционирования кулачкового вала ТНВД по отношению к коленчатому валу двигателя напрямую влияет на мощность ДВС и его топливную эффективность (экономичность).

Разница — в используемых каталитических конвертерах.

Разница — в используемых каталитических конвертерах.

Плунжер продолжает двигаться вниз. Из фильтра интенсивно уходит сажа.

Плунжер продолжает двигаться вниз. Из фильтра интенсивно уходит сажа.