Содержание

Коробка передач робот

Содержание

- Введение

- Устройство роботизированной коробки передач

- Конструктивные особенности и недостатки

- Заключение

Введение

При упоминании словосочетания «автоматическая коробка передач» большинство автолюбителей представляют селектор выбора режима вместо обычного рычага переключения скоростей и две педали вместо трех.

И только профессионалы и люди, владевшие различными автомобилями знают о том, что «автоматы» бывают разные по устройству и принципу работы.

В этой статье будет рассмотрена роботизированная коробка передач или так называемый коробка передач «робот».

Она отличается от обычной механической коробки наличием развитого электронного блока управления, который занимается анализом режима движения автомобиля и передает команды электроприводам для включения нужной передачи, в зависимости от степени давления на педаль газа.

Но при этом ее роднит с обычной коробкой наличие сцепления и привычной механической составляющей из первичного и вторичного валов с шестернями на них. Только управление сцеплением и выбором передач осуществляют различные моторчики.

Только управление сцеплением и выбором передач осуществляют различные моторчики.

Устройство роботизированной коробки передач

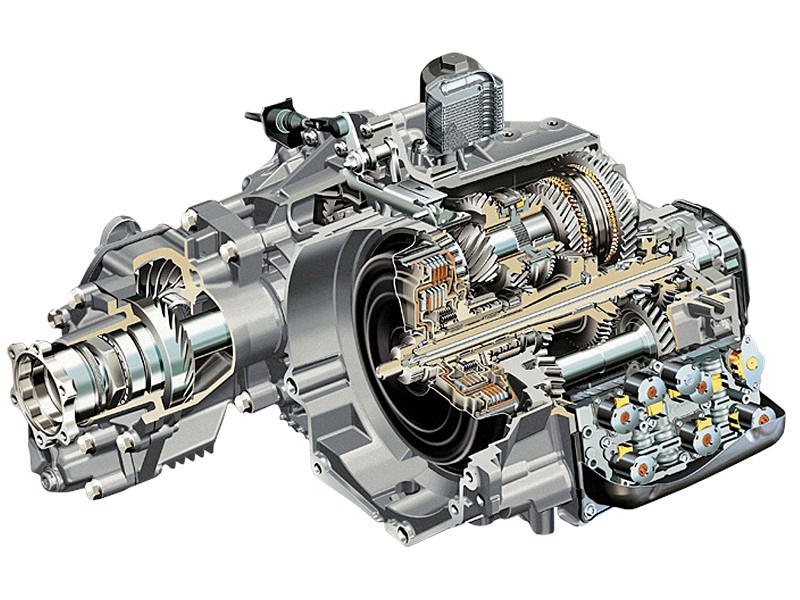

Коробка передач, естественно, для каждого автомобиля имеет оригинальную конструкцию. Но, несмотря на это, можно выделить основные элементы, имеющиеся у каждого подобного агрегата:

- Сцепление

- Механическая часть

- Приводы сцепления и включения передач

- Электронный блок управления

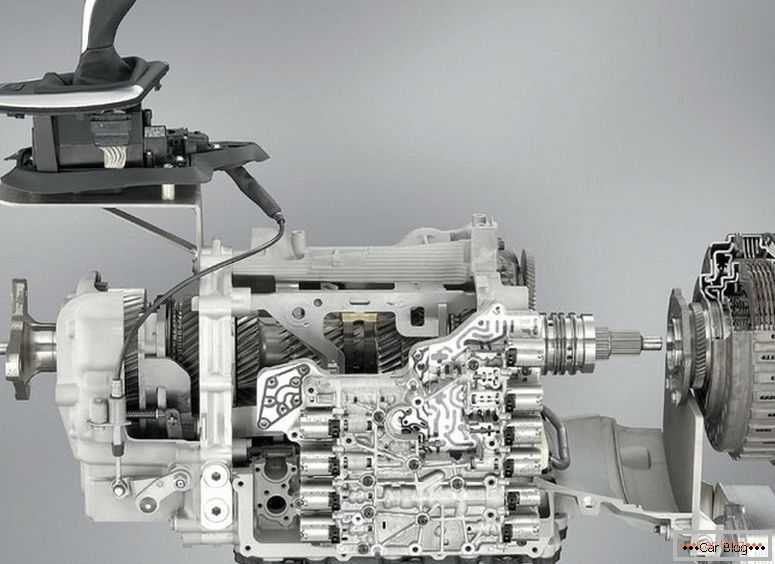

Теперь, когда известны основные элементы, появляется возможность разобраться в том, как работает этот агрегат. Но для этого сначала потребуется вспомнить принцип работы обычной «механики».

Там существуют два вала – первичный (или ведущий) и вторичный (или ведомый), на которых закреплены шестерни. Первичный вал вращается при включенном сцеплении т.к. ему передается крутящий момент двигателя. При соединении определенных шестеренок этих двух валов, двигатель уже будет вращать кроме валов еще и колеса.

Но есть одна особенность — на ведущем валу шестерни закреплены и вращаются вместе с валом, а на ведомом – имеют возможность свободно вращаться и поэтому, при включении нейтральной передачи, машина остается неподвижной.

Для включения нужной передачи требуется отключение первичного вала от двигателя. После прекращения работы сцепления, с помощью рычага выбора передач, через систему тяг начинают перемещаться синхронизаторы. Они и блокируют на вторичном валу шестерню выбранной передачи и при включении сцепления обороты двигателя с заданным передаточным числом через главную передачу передаются на колеса.

В роботизированной коробке происходят точно такие же процессы. Только процедурами управления занимаются различные приводы, гидравлические или электрические. Важно знать, какие приводы управляют коробкой.

- Если они гидравлические – работа по переключению будет производиться быстро, но потребуются дополнительные энергетические затраты для поддержания давления системы и приведения приводов в действие.

- В случае с электрическими приводами возможны задержки в их работе, но затраты на работу этих моторчиков минимальны.

Итак, становится ясно, что при простом нажатии педали газа происходит множество действий, о которых заботится электронный блок, отправляя команды электроприводам.

Как это обычно бывает, у каждой вещи существуют положительные и отрицательные стороны. Роботизированная коробка передач не стала исключением из этого правила.

На большинстве автомобильных форумов владельцы автомобилей с коробками передач «робот» отмечают долгий момент переключения скоростей.

Это происходит из-за того, электроника пытается избежать «рывков» при включении сцепления и тратит много времени на их смыкание. Поэтому, тем кто только начал пользоваться автомобилями с данным типом коробки, переключение кажется заторможенным.

Каждый из производителей борется с этой проблемы собственными разработками. Например, так появились коробки с двойным сцеплением, разработанные концерном Volkswagen. Такую разработку стали называть преселективная коробка передач.

А компания Opel совместно с фирмой Ricardo представила для собственной коробки Easytronic единый привод сцепления и выбора передач. Благодаря этому уменьшились время переключения между скоростями и общий вес конструкции.

Еще одним недостатком называют перегрев сцепления при движении в пробке. А также ранний выход из строя приводов сцепления и выбора передач из-за тех же пробок и, как следствие, резких стартов.

«Неужели так много у них недостатков?» – задаетесь вы вопросом. Ничего подобного!

По сравнению с обычной автоматической трансмиссией, к преимуществам «робота» зачисляют малый вес конструкции в целом, возможность экономии топлива в сравнении с обычным гидравлическим «автоматом», а также наличие ручного режима переключения передач по средствам подрулевых переключателей или рычага селектора.

Заключение

Многие автопроизводители считают, что популярность автомобилей с тремя педалями падает. Стремление автовладельцев видеть только две педали управления – не дань моде, а еще один шаг к комфортному перемещению на личном автомобиле.

И несмотря на то, что роботизированные коробки передач остаются пока атрибутом дорогих автомобилей, уже делаются шаги для их внедрения на автомобили различных категорий.

устройство и принцип работы. Советы по выбору.

Коробка робот похожа на механическую. Единственным отличием от механики является то, что в коробке робот передачи переключает некий исполнительный механизм (робот). Есть два типа исполнительных механизмов:

-

• Гидравлический привод; -

• Электрический привод.

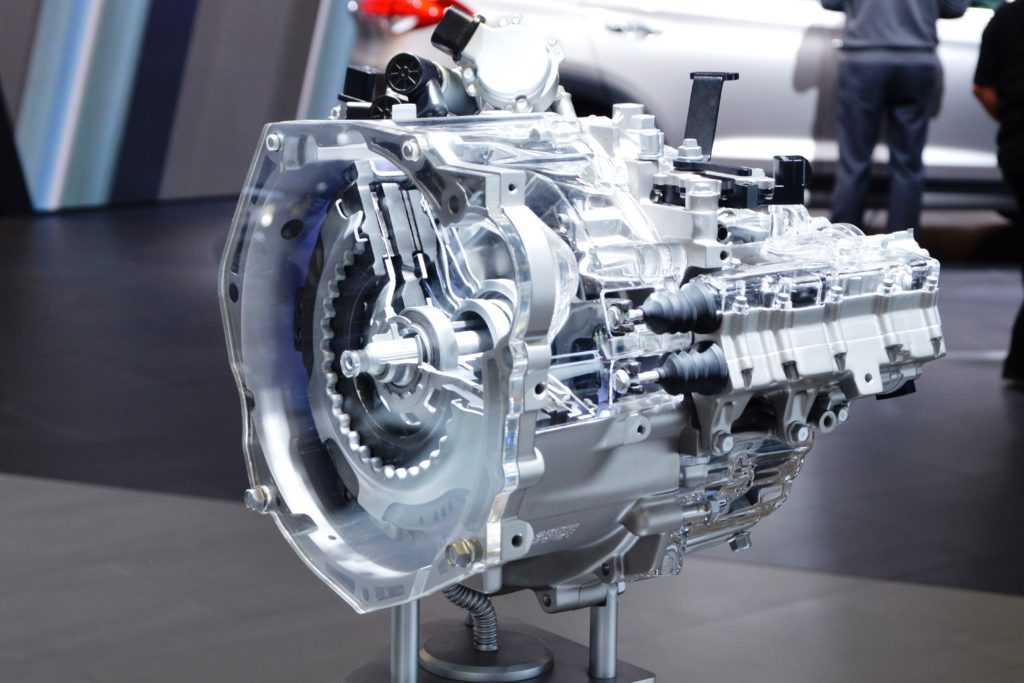

Классическая роботизированная коробка передач была сконструирована в 60-х годах 20 века. Основным ее недостатком является большое время переключения передач, что приводит к толчкам и провалам в динамике автомобиля. Для того чтобы сократить время переключения передач, была разработана коробка с двумя сцеплениями. Стоит отметить, что роботизированная коробка передач с двойным сцеплением является самой распространенной на рынке. Например, всем известная коробка DSG от Фольсксваген является роботизированной коробкой передач с двумя сцеплениями.

Такую коробку можно условно представить состоящей из двух коробок (см. рисунок). Каждая из них со своим сцеплением. Одна коробка передач отвечает за нечетные передачи, вторая – за четные. Коробки существует независимо от друг друга.

Давайте рассмотрим процесс переключения передач. Предположим, вы едете на первой передаче. В то время как вы едете на первой, датчики управления сообщают коробке, что происходит разгон автомобиля и заранее включается вторая передача. Т.е. в момент, когда необходимо включить вторую передачу, она уже включена заранее. И коробка просто выключает первую передачу.

Для наглядности давайте рассмотри процесс переключения передач на классической механике.

-

1. Выжимаете сцепление; -

2. Выключаете передачу; -

3. Включаете передачу; -

4. Отпускаете сцепление.

В коробке робот необходимо выполнить всего два действия:

-

1. Выключить сцепление 1

Выключить сцепление 1 -

2. Включить сцепление 2.

Получается, что в механической коробке передач необходимо выполнить на два действия больше, чем в роботизированной. Поэтому роботизированная коробка передач быстрее переключает передачи, что сказывается на динамике автомобиля, а также на расходе топлива.

Выводы: Современные роботизированные коробки передач имеют два сцепления. Каждое из которых, отвечает за свои передачи. Эти передачи включаются заблаговременно, а в момент непосредственного переключения управление коробкой просто включает или выключает требуемое сцепление.

На рынке существует два вида сцепления:

-

• Сухого типа. Для автомобилей с малой мощностью. Недостаток коробок со сцеплением сухого типа – малый ресурс.

-

• Мокрого типа. Для автомобилей повышенной мощности. Работают с использованием масла и рассчитаны на более продолжительный срок службы.

Коробка-робот по сравнению с автоматической коробкой передач имеет несколько преимуществ:

-

• Низкий расход топлива; -

• Лучшая динамика автомобиля; -

• Стоимость.

К недостаткам можно отнести:

-

• низкий ресурс -

• недостаток квалифицированного ремонта роботизированных коробок передач в СНГ.

Если вы спросите, с какой же коробкой нужно покупать автомобиль? Если рассматривайте покупку нового авто, то мы однозначно рекомендуем коробку робот. Однако если вы покупаете бэушный авто с пробегом более 200 тыс., то здесь лучше рассматривать вариант покупки либо механики, либо автоматической акпп.

Вернуться назад

Прямоугольный редуктор с передачей крутящего момента для робота, используемого в «умном» вспомогательном инвалидном кресле

Applied Resources является производителем Raptor, первого коммерчески доступного, одобренного FDA «умного» вспомогательного робота. Подразделение Phybotics компании Applied Resources Corp. представило роботизированную систему Raptor для инвалидных колясок в 2000 году. Raptor получил одобрение Управления по санитарному надзору за качеством пищевых продуктов и медикаментов США в декабре 1999 года и вошел в историю в июне 2000 года как первая продажа робота, одобренного FDA. Робот-инвалид в США. Raptor также продается в Нидерландах.

Подразделение Phybotics компании Applied Resources Corp. представило роботизированную систему Raptor для инвалидных колясок в 2000 году. Raptor получил одобрение Управления по санитарному надзору за качеством пищевых продуктов и медикаментов США в декабре 1999 года и вошел в историю в июне 2000 года как первая продажа робота, одобренного FDA. Робот-инвалид в США. Raptor также продается в Нидерландах.

Raptor оказывает помощь людям с тяжелыми формами инвалидности, использующим инвалидные коляски с электроприводом. Колено робота-манипулятора содержит прямоугольный редуктор от Torque Transmission, который обеспечивает двойной выходной вал из расширенного входного вала.

Компания искала альтернативу тяжелым и дорогим металлическим коробкам передач, представленным на рынке, и обратилась за помощью в Torque Transmission. «Инженеры Torque Transmission снабдили нашу стандартную угловую угловую зубчатую передачу RAB-1 специальной нарезной шестерней, чтобы увеличить крутящий момент в соответствии с требованиями заказчика», — пояснил Джон Рэмп, президент Torque Transmission. «Результатом стал недорогой, очень легкий, но прочный привод», — заключил он.

«Результатом стал недорогой, очень легкий, но прочный привод», — заключил он.

«Коробка передач Torque Transmission была выбрана из-за ее небольшого размера, легкого веса и высокого крутящего момента», — отметил Крейг Вандерли, главный инженер отдела прикладных ресурсов. «Мы подвергли угловые приводы тщательному тестированию, и приводы успешно прошли все наши испытания», — заключил он.

Угловая угловая зубчатая передача

Угловая угловая зубчатая передача (RAB) трансмиссии имеет размеры 3-21/32 дюйма x 3-15/16 дюйма x 1-1/4 дюйма в глубину и весит 12 унций. В нем используются защищенные смазкой шарикоподшипники и шестерни из закаленной стали, и он рассчитан на 1600 об/мин, а максимальная скорость 1/3 л.с. составляет 3000 об/мин. RAB Torque Transmission также имеет один или два входа и передаточное число 1:1 или 2:1, правостороннюю или левостороннюю конфигурацию и может работать в любом направлении.

Основные характеристики

- Низкая стоимость.

Половина стоимости сопоставимых дисков в металлическом корпусе

Половина стоимости сопоставимых дисков в металлическом корпусе - Выбор материалов корпуса и вала: — Соответствует RoHos

- Зубчатое зацепление, длина корпуса и вала и доступные материалы по индивидуальному заказу

- Увеличенный срок службы

- Меньший износ

- Большее расстояние между зубьями

- Тихая работа

- Наиболее эффективная конструкция передачи мощности в условиях номинальной нагрузки

Типичные области применения прямоугольных угловых зубчатых передач Torque Transmission охватывают широкий спектр применений, включая медицинское и физиотерапевтическое оборудование, упаковочное оборудование или любые приложения с дробной мощностью, где требуется высококачественная, но компактная, легкая и экономичная передача мощности.

Подробнее

Torque Transmission специализируется, помимо прочего, на приводных системах с дробной мощностью и может работать со всеми скоростями и передаточными числами двигателей. В Torque Transmission инженер-конструктор не привязан к конкретному проекту. Вы найдете совместную команду, готовую предложить решения.

В Torque Transmission инженер-конструктор не привязан к конкретному проекту. Вы найдете совместную команду, готовую предложить решения.

Свяжитесь с Torque Transmission сегодня, чтобы мы могли найти недорогое решение для коробки передач, которое соответствует вашим потребностям и вашему бюджету.

Читателям, интересующимся коробкой передач для роботов, интересны следующие публикации по теме:

- Долговечная прямоугольная коробка передач обеспечивает надежную работу в требовательных отраслях

- Зубчатые шкивы и угловые редукторы, требующие низкой магнитной сигнатуры

- Недорогие редукторы открывают двери для Cornell Iron Works

Надежный захват коробки передач — обращение с зубчатым колесом

На фоне электромобилей перспективы автомобильной промышленности играют все более важную роль, особенно для ее поставщиков: кузнечная группа LINAMAR SEISSENSCHMIDT (LSF) уже имеет хорошие позиции для будущего здесь, поскольку она уже смогла выиграть несколько заказов на продукты для электромобилей. Производственная программа группы компаний со штаб-квартирой в Плеттенберге включает прецизионные компоненты для трансмиссий, двигателей, дифференциалов, осей, карданных валов, а также для привода и шасси. LINAMAR SEISSENSCHMIDT Forging Group является частью канадской группы Linamar.

Крупный и важный заказ поступил от известного заказчика на трансмиссионное колесо. В конце этого года он должен выйти в серийное производство. Зубчатое колесо выковано на полностью автоматических прессах Hatebur в Плеттенберге, где также происходит механическая обработка. Одной из проблем, помимо ковки на блоке Hatebur, была механическая обработка компонента. Для механической обработки зубчатого колеса необходимо разумным и в то же время экономичным образом связать три различных технологических этапа на двух обрабатывающих станках, а также на иглопробивном станке.

Для механической обработки зубчатого колеса необходимо разумным и в то же время экономичным образом связать три различных технологических этапа на двух обрабатывающих станках, а также на иглопробивном станке.

Чтобы решить эту задачу или процесс как можно разумнее и эффективнее, было проведено межведомственное сотрудничество в рамках темы «коллаборативная робототехника».

КОБОТ ОБЕСПЕЧИВАЕТ ПОМОЩЬ

В совместной робототехнике, также называемой совместной робототехникой (HRC), человек и машина работают рука об руку на одном рабочем месте. Коллаборативная робототехника не требует ограждения, потому что технология этого робота намного более чувствительна, чем у обычных роботов. Благодаря более интеллектуальной технологии управления робот может работать гораздо теснее с человеком. Каждый коллаборативный робот, также известный как кобот, также должен быть одобрен TÜV и одобрен для совместной работы. Кроме того, выбранный захват кобота также может быть одобрен TÜV для использования в коллаборативной робототехнике. Это делается для того, чтобы гарантировать безопасность сотрудников в любое время. Важно отметить, что робот призван не заменить человека, а поддержать его в его деятельности.

Это делается для того, чтобы гарантировать безопасность сотрудников в любое время. Важно отметить, что робот призван не заменить человека, а поддержать его в его деятельности.

Для работы с зубчатым колесом такой кобот от датского производителя роботов Universal Robots был помещен между двумя обрабатывающими станками для помощи оператору станка. Робот берет на себя транспортировку компонента между первой и второй обрабатывающей машиной, а также на иглопробивное тиснение. Теперь оператор станка может более интенсивно заниматься фактическим качеством обработки заготовок и их контролем. В то же время производительность обрабатывающего станка повышается за счет использования коллаборативного робота и, как следствие, сокращения промежуточных этапов в процессе обработки. Цель этой частичной автоматизации состоит в том, чтобы избавить оператора станка от трудоемких и монотонных промежуточных операций.

ИСПЫТАНИЯ В ЛАБОРАТОРНЫХ УСЛОВИЯХ С ЗАХВАТАМИ ZIMMER

До того, как компания LINAMAR SEISSENSCHMIDT Forging решила использовать захват ZIMMER Group, различные типы захватов были испытаны внутри лаборатории в лабораторных условиях. Одной из задач было найти захват, обладающий необходимой силой захвата для перемещения кованых компонентов и в то же время обеспечивающий безопасность сотрудников. Несмотря на то, что интеллектуальная робототехника сертифицирована TÜV и, следовательно, имеет официальное разрешение на беспрепятственную работу в производстве, в пилотном проекте команда LSF не рискнула. Это означает, что используемый там кобот был дополнительно защищен лазером, хотя это не является правилом. Подобно интерактивной форме сосуществования, лазер обнаруживает движения в занимаемой роботом области. Если что-то находится в этой области, движение кобота замедляется.

Одной из задач было найти захват, обладающий необходимой силой захвата для перемещения кованых компонентов и в то же время обеспечивающий безопасность сотрудников. Несмотря на то, что интеллектуальная робототехника сертифицирована TÜV и, следовательно, имеет официальное разрешение на беспрепятственную работу в производстве, в пилотном проекте команда LSF не рискнула. Это означает, что используемый там кобот был дополнительно защищен лазером, хотя это не является правилом. Подобно интерактивной форме сосуществования, лазер обнаруживает движения в занимаемой роботом области. Если что-то находится в этой области, движение кобота замедляется.

В дополнение к безопасности захвата решающее значение при выборе имело также максимальное усилие захвата, отвечающее требованиям компонента из пилотного проекта. Согласно ISO TS 15066, каждый захват HRC имеет утвержденное максимальное усилие захвата, которое нельзя превышать по соображениям безопасности. ZIMMER Group в настоящее время имеет крупнейший в мире ассортимент сертифицированных захватов HRC. Однако благодаря дополнительной защите, обеспечиваемой лазерным сканером, для компонента можно было использовать обычный захват с более высоким релевантным усилием захвата (согласно директиве ISO TS 15066). Окончательное решение было принято в пользу 9.0011 GEP5006IL Модель — электронный так называемый 2-кулачковый параллельный захват от ZIMMER Group, специализирующейся на захватах. Он имеет высокое усилие захвата и в то же время механический самоблокирующийся механизм в случае сбоя питания, что говорит о безопасности и производительности захвата. Кроме того, управление через человеко-машинный интерфейс (ЧМИ) уже интегрировано в пользовательский интерфейс компонентов ZIMMER GROUP, используемых на роботах Universal Robots, — функция, которая в принципе может быть реализована и на роботах других производителей.

Однако благодаря дополнительной защите, обеспечиваемой лазерным сканером, для компонента можно было использовать обычный захват с более высоким релевантным усилием захвата (согласно директиве ISO TS 15066). Окончательное решение было принято в пользу 9.0011 GEP5006IL Модель — электронный так называемый 2-кулачковый параллельный захват от ZIMMER Group, специализирующейся на захватах. Он имеет высокое усилие захвата и в то же время механический самоблокирующийся механизм в случае сбоя питания, что говорит о безопасности и производительности захвата. Кроме того, управление через человеко-машинный интерфейс (ЧМИ) уже интегрировано в пользовательский интерфейс компонентов ZIMMER GROUP, используемых на роботах Universal Robots, — функция, которая в принципе может быть реализована и на роботах других производителей.

ПРОГРАММИРОВАНИЕ ДЛЯ ВСЕХ

В коллаборативной робототехнике также существуют различные методы управления. В пилотном проекте LSF основное внимание уделялось возможности эффективного и гибкого использования кобота в производстве.

Выключить сцепление 1

Выключить сцепление 1

Половина стоимости сопоставимых дисков в металлическом корпусе

Половина стоимости сопоставимых дисков в металлическом корпусе