Содержание

Инжекторная система впрыска топлива. Устройство системы питания инжекторного двигателя

Введение

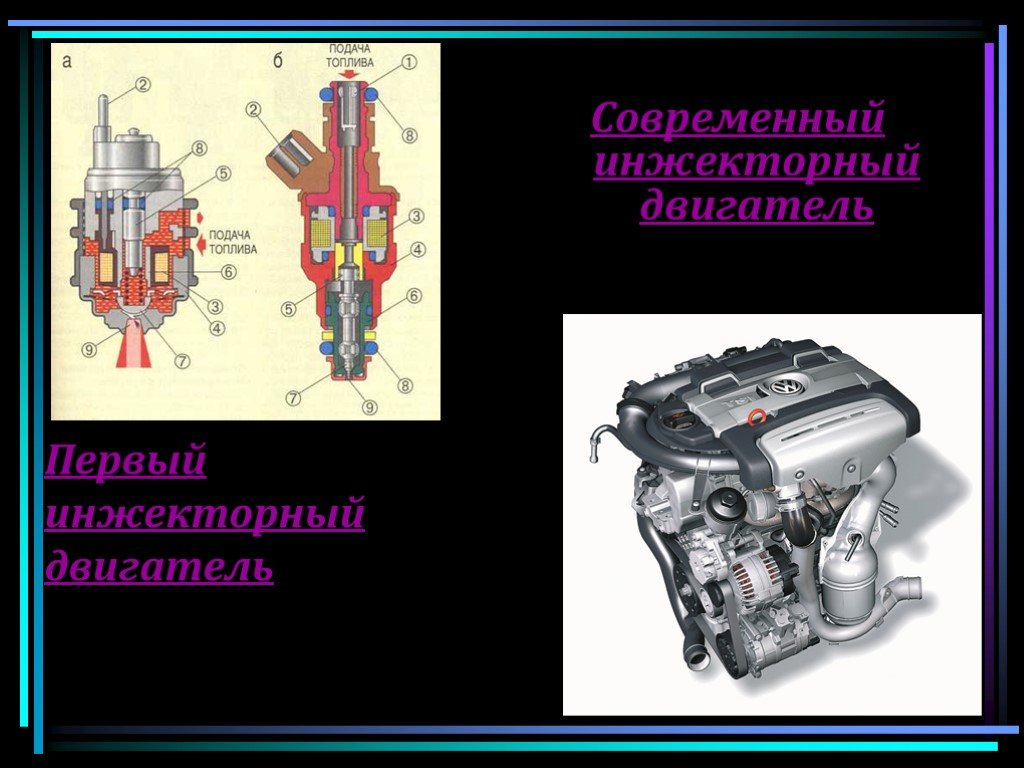

На сегодняшний день инжекторный двигатель практически полностью заменил устаревшую карбюраторную систему.

Инжекторный двигатель улучшает эксплуатационные и мощностные показатели автомобиля (динамика разгона, экологические характеристики, расход топлива и т.д.).

Инжектор позволяет длительное время соблюдать высокие экологические стандарты, без ручных регулировок, благодаря самонастройки по датчику кислорода.

Инжекторный двигатель. Основные достоинства.

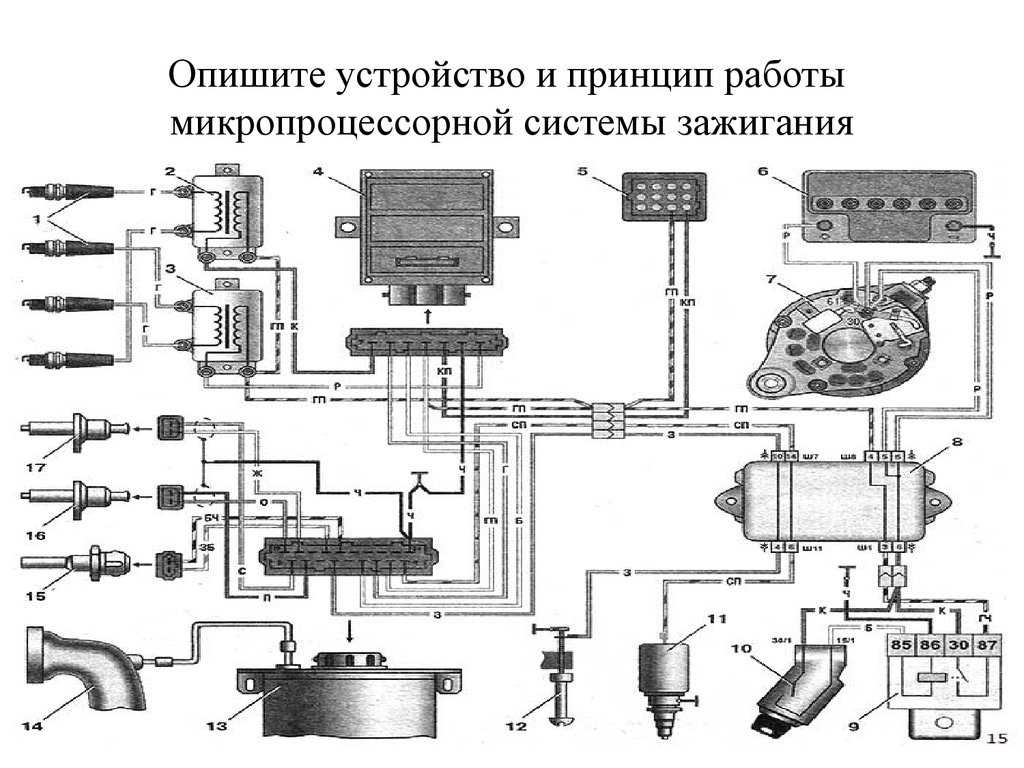

Основные достоинства инжектора по сравнению с карбюратором: уменьшенный расход топлива, улучшенная динамика разгона, уменьшение выбросов вредных веществ, стабильность работы. Изменение параметров электронного впрыска может происходить буквально «на лету», так как управление осуществляется программно, и может учитывать практически большое число программных функций и данных с датчиков. Также современные системы электронного впрыска способны адаптировать программу работы под конкретный экземпляр мотора, под стиль вождения водителя, и т. п.

п.

Инжекторный двигатель. Недостатки.

Основные недостатки инжекторных двигателей по сравнению с карбюраторными: высокая стоимость ремонта, высокая стоимость узлов, неремонтопригодность элементов, высокие требования к качеству топлива, необходимо специализированное оборудование для диагностики, обслуживания и ремонта.

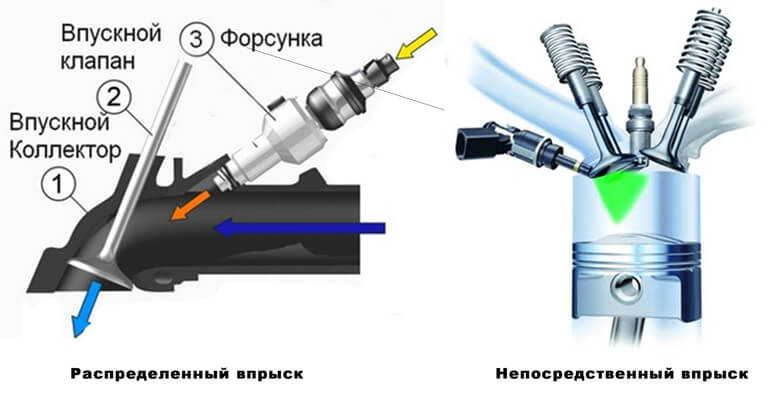

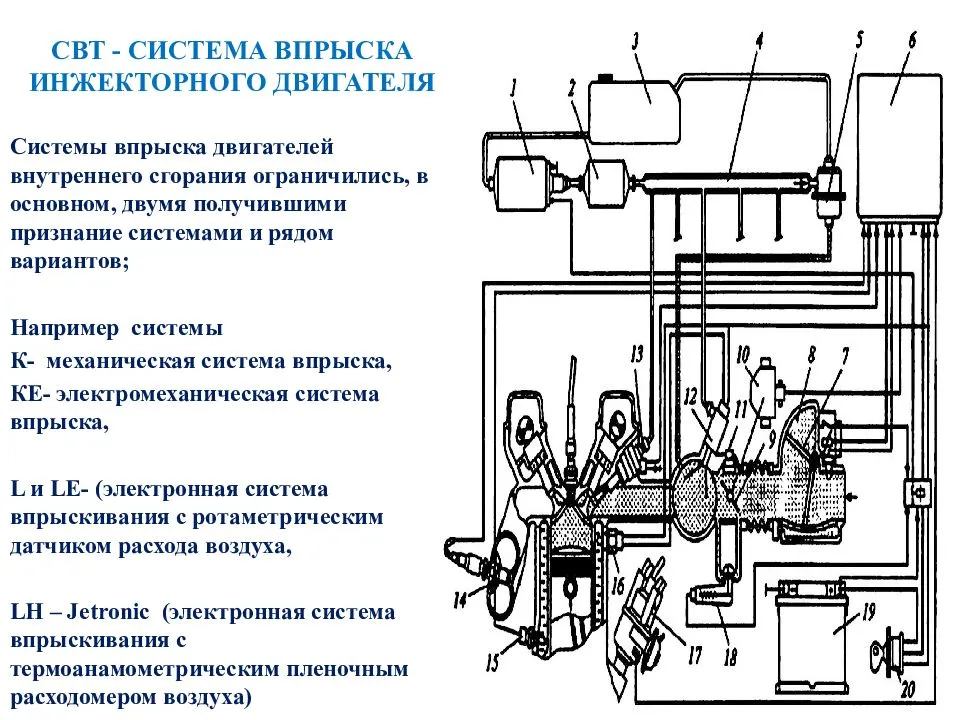

Инжекторные системы питания двигателя классифицируются следующим образом. Моновпрыск или центральный впрыск — одна форсунка на все цилиндры, расположенная на месте карбюратора (во впускном коллекторе). В современных двигателях не встречается. Распределённый впрыск — каждый цилиндр обслуживается отдельной изолированной форсункой во впускном коллекторе. Одновременный — все форсунки открываются одновременно. Попарно-параллельный — форсунки открываются парами, причём одна форсунка открывается непосредственно перед циклом впуска, а вторая перед тактом выпуска.

По теме: методические разработки, презентации и конспекты

План-конспект урока по устройству автомобиля.

Создать условия для изучения и осмысления блока учебной информации по изучению системы охлаждения двигателей, применения знаний и способов в лабораторных условиях.

Урок посвящен системе питания карбюраторного двигателя.

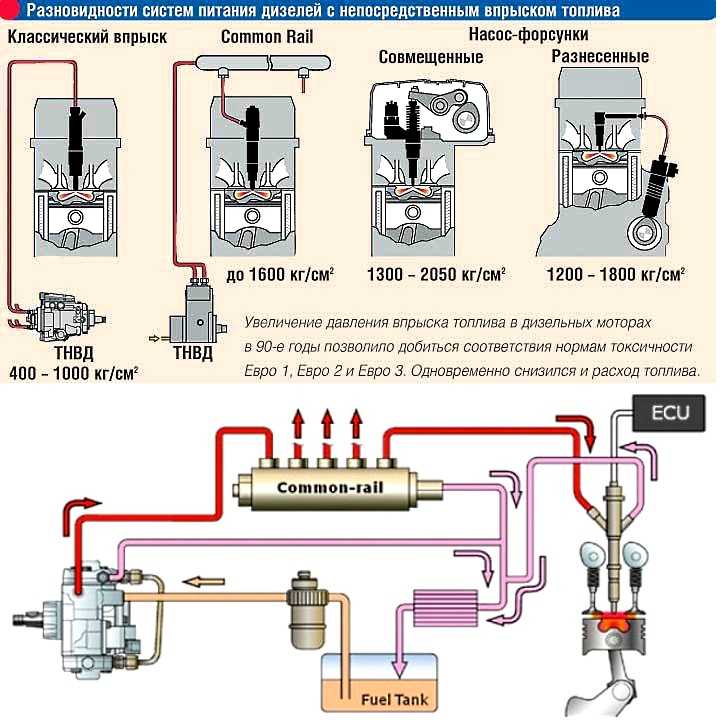

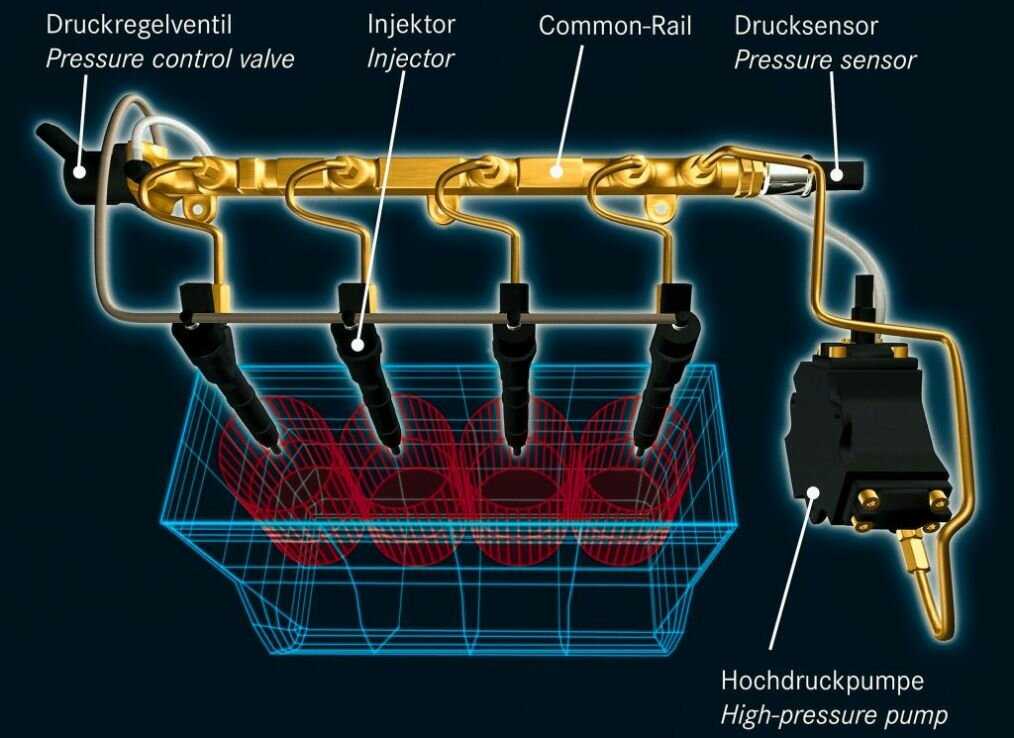

Важнейшим звеном дизельного двигателя является система топливоподачи, обеспечивающая поступление необходимого количества топлива в нужный момент времени и с заданным давлением в камеру сгорания.

Конспект урока повторения и обобщения темы «Тепловые двигатели», первоначальных знаний о системе питания дизельного двигателя; определение физических законов, используемы.

Презентация повторения и обобщения темы «Тепловые двигатели», первоначальных знаний о системе питания дизельного двигателя; определение физических законов, используемых в.

Двигатель Внутреннего Сгорания (далее – ДВС) не зря считается сердцем автомобиля. Именно производимый им крутящий момент является первоисточником всех механических и электрических процессов.

Код для использования на сайте:

Скопируйте этот код и вставьте себе на сайт

Устройство системы питания инжекторного двигателя

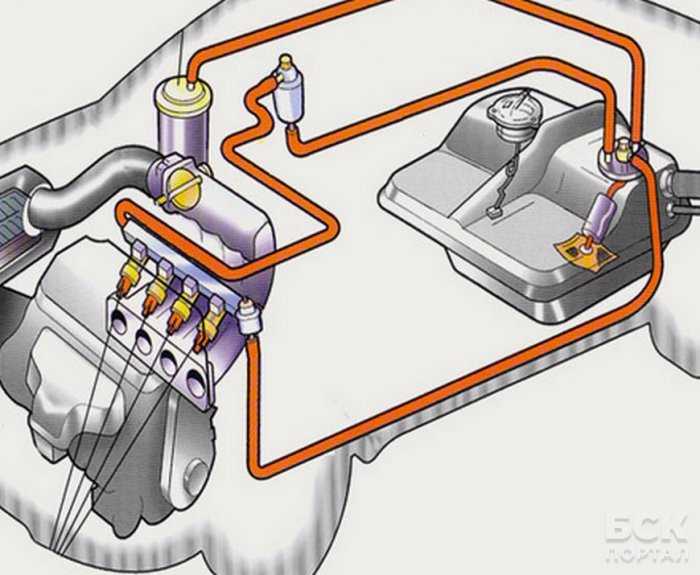

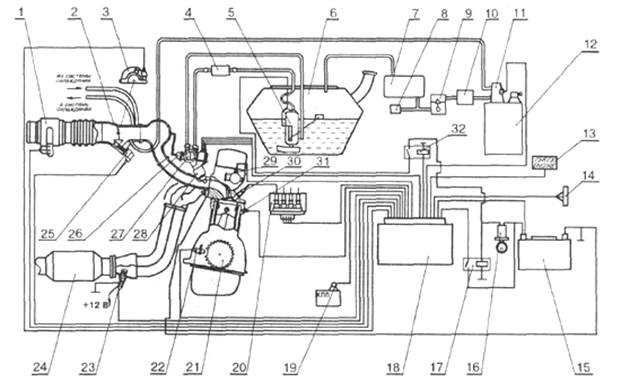

Рис. 1. Схема подачи топлива двигателя с системой впрыска топлива

1. Схема подачи топлива двигателя с системой впрыска топлива

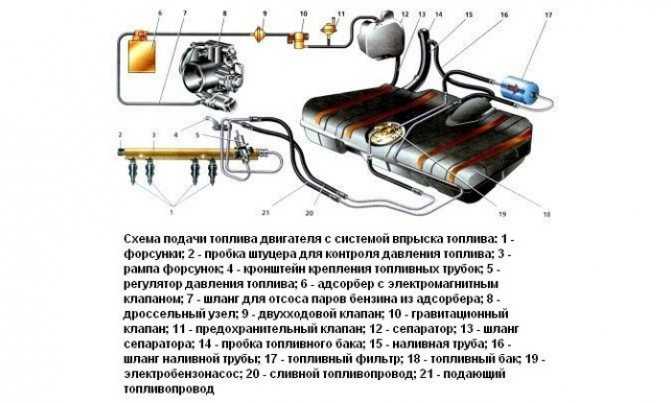

1 – форсунки; 2 – пробка штуцера для контроля давления топлива;3 – рампа форсунок; 4 – кронштейн крепления топливных трубок;5 – регулятор давления топлива; 6 – адсорбер с электромагнитным клапаном; 7 – шланг для отсоса паров бензина из адсорбера;8 – дроссельный узел; 9 – двухходовой клапан;10 – гравитационный клапан; 11 – предохранительный клапан;12 – сепаратор; 13 – шланг сепаратора; 14 – пробка топливного бака; 15 – наливная труба; 16 – шланг наливной трубы; 17 – топливный фильтр; 18 – топливный бак; 19 – электробензонасос; 20 – сливной топливопровод; 21 – подающий топливопровод.

Топливо подается из бака, установленного под днищем в районе задних сидений. Топливный бак ваз 2111 – стальной, состоит из двух сваренных между собой штампованных половин. Заливная горловина соединена с баком резиновым бензостойким шлангом, закрепленным хомутами. Пробка герметична. Бензонасос – электрический, погружной, роторный, двухступенчатый, установлен в топливном баке. Развиваемое давление — не менее 3 бар (3 атм).

Развиваемое давление — не менее 3 бар (3 атм).

Бензонасос ваз 2110 включается по команде контроллера системы впрыска (при включенном зажигании ваз 2112) через реле. Для доступа к насосу под задним сиденьем в днище автомобиля имеется лючок. От насоса по гибкому шлангу топливо под давлением подается к фильтру тонкой очистки и далее – через стальные топливопроводы и резиновые шланги – к топливной рампе.

Фильтр тонкой очистки топлива – неразборный, в стальном корпусе, с бумажным фильтрующим элементом. На корпусе фильтра нанесена стрелка, которая должна совпадать с направлением движения топлива.

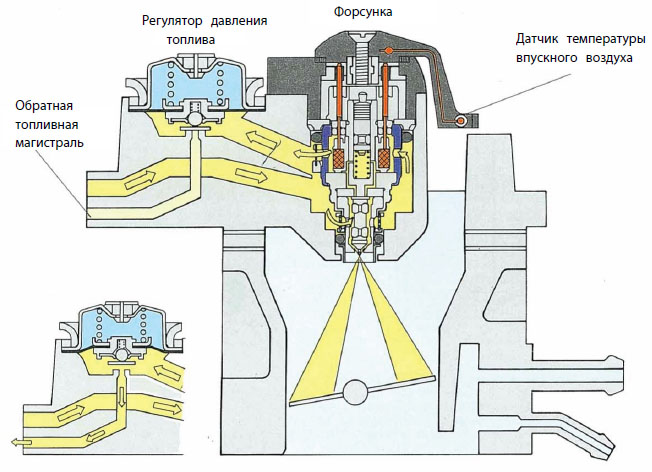

Топливная рампа служит для подачи топлива к форсункам и закреплена на впускном коллекторе. С одной стороны на ней находится штуцер для контроля давления топлива, с другой – регулятор давления. Последний изменяет давление в топливной рампе – от 2,8 до 3,2 бар (2,8-3,2 атм) – в зависимости от разрежения в ресивере, поддерживая постоянный перепад между ними. Это необходимо для точного дозирования топлива форсунками.

Регулятор давления топлива ваз 2111, ваз 2112 представляет собой топливный клапан, соединенный с подпружиненной диафрагмой. Под действием пружины клапан закрыт. Диафрагма делит полость регулятора на две изолированные камеры – «топливную» и «воздушную». «Воздушная» соединена вакуумным шлангом с ресивером, а «топливная» – непосредственно с полостью рампы. При работе двигателя разрежение, преодолевая сопротивление пружины, стремится втянуть диафрагму, открывая клапан. С другой стороны на диафрагму давит топливо, также сжимая пружину. В результате клапан открывается, и часть топлива стравливается через сливной трубопровод обратно в бак. При нажатии на педаль «газа» разрежение за дроссельной заслонкой уменьшается, диафрагма под действием пружины прикрывает клапан – давление топлива возрастает. Если же дроссельная заслонка закрыта, разрежение за ней максимально, диафрагма сильнее оттягивает клапан – давление топлива снижается. Перепад давлений задается жесткостью пружины и размерами отверстия клапана, регулировке не подлежит. Регулятор давления – неразборный, при выходе из строя его заменяют.

Регулятор давления – неразборный, при выходе из строя его заменяют.

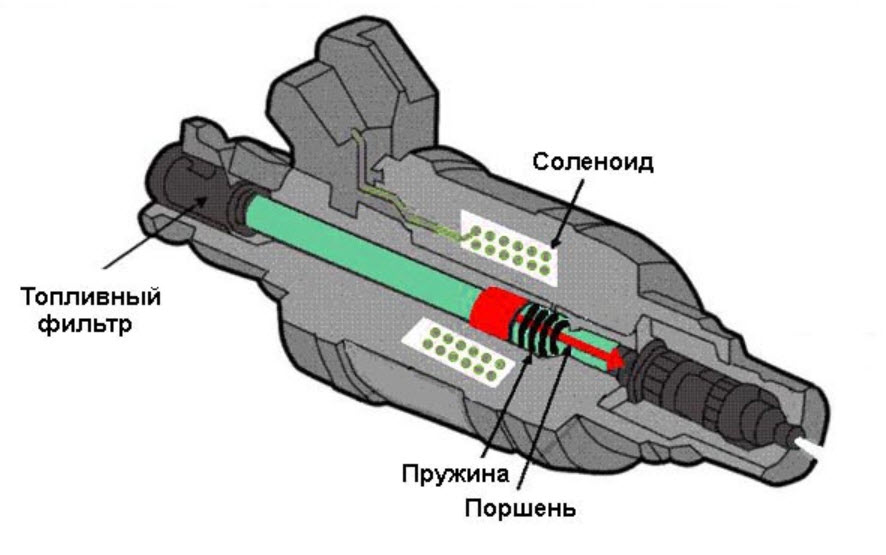

Форсунки крепятся к рампе через уплотнительные резиновые кольца. Форсунка представляет собой электромагнитный клапан, пропускающий топливо при подаче на него напряжения, и запирающийся под действием возвратной пружины при обесточивании. На выходе форсунки имеется распылитель, через который топливо впрыскивается во впускной коллектор. Управляет форсунками контроллер системы впрыска. При обрыве или замыкании в обмотке форсунки ее следует заменить. При засорении форсунок их можно промыть без демонтажа на специальном стенде СТО.

В системе впрыска с обратной связью применяется система улавливания паров топлива ваз 2110. Она состоит из адсорбера, установленного в моторном отсеке, сепаратора, клапанов и соединительных шлангов. Пары топлива из бака частично конденсируются в сепараторе, конденсат сливается обратно в бак. Оставшиеся пары проходят через гравитационный и двухходовой клапаны. Гравитационный клапан предотвращает вытекание топлива из бака при опрокидывании автомобиля ваз 2111, а двухходовой препятствует чрезмерному повышению или понижению давления в топливном баке.

Затем пары топлива попадают в адсорбер ваз 2110, где поглощаются активированным углем. Второй штуцер адсорбера соединен шлангом с дроссельным узлом, а третий – с атмосферой. Однако на выключенном двигателе третий штуцер перекрыт электромагнитным клапаном, так что в этом случае адсорбер не сообщается с атмосферой. При запуске двигателя контроллер системы впрыска начинает подавать управляющие импульсы на клапан с частотой 16 Гц. Клапан сообщает полость адсорбера с атмосферой и происходит продувка сорбента: пары бензина отсасываются через шланг в ресивер. Чем больше расход воздуха двигателем, тем больше длительность управляющих импульсов и тем интенсивнее продувка.

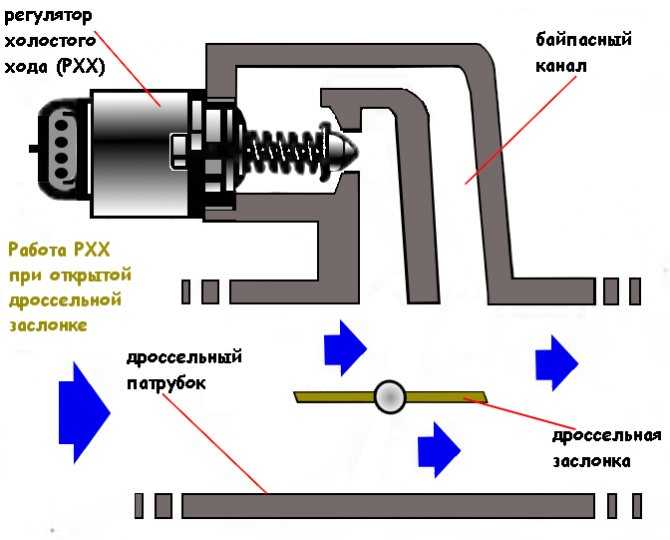

В системе впрыска без обратной связи система улавливания паров топлива состоит из сепаратора с двухходовым обратным клапаном. Воздушный фильтр ваз 2111 установлен в передней левой части моторного отсека на трех резиновых держателях (опорах). Фильтрующий элемент – бумажный, при установке его гофры должны располагаться параллельно оси автомобиля. После фильтра воздух проходит через датчик массового расхода воздуха и попадает во впускной шланг, ведущий к дроссельному узлу. Дроссельный узел закреплен на ресивере. Нажимая на педаль «газа», водитель приоткрывает дроссельную заслонку, изменяя количество поступающего в двигатель воздуха, а значит, и горючей смеси – ведь подача топлива рассчитывается контроллером в зависимости от расхода воздуха. Когда двигатель работает на холостом ходу и дроссельная заслонка закрыта, воздух поступает через регулятор холостого хода – клапан, управляемый контроллером. Последний, изменяя количество подаваемого воздуха, поддерживает заданные (в программе компьютера) обороты холостого хода. Регулятор холостого хода ваз 2112 – неразборный, при выходе из строя его заменяют.

После фильтра воздух проходит через датчик массового расхода воздуха и попадает во впускной шланг, ведущий к дроссельному узлу. Дроссельный узел закреплен на ресивере. Нажимая на педаль «газа», водитель приоткрывает дроссельную заслонку, изменяя количество поступающего в двигатель воздуха, а значит, и горючей смеси – ведь подача топлива рассчитывается контроллером в зависимости от расхода воздуха. Когда двигатель работает на холостом ходу и дроссельная заслонка закрыта, воздух поступает через регулятор холостого хода – клапан, управляемый контроллером. Последний, изменяя количество подаваемого воздуха, поддерживает заданные (в программе компьютера) обороты холостого хода. Регулятор холостого хода ваз 2112 – неразборный, при выходе из строя его заменяют.

Система подачи топлива инжекторного двигателя получила распространение в современных автомобилях и имеет ряд преимуществ перед топливной системой карбюраторного двигателя. В этой статье мы рассмотрим устройство инжектора и узнаем, как работает система подачи топлива инжекторного двигателя.

1.Устройство инжектора

Основная задача системы питания инжекторного двигателя

заключается в обеспечении подачи оптимального количества бензина в двигатель при разных режимах работы. Подача бензина в двигатель осуществляется с помощью форсунок, которые установлены во впускном трубопроводе.

1.1.Устройство системы питания инжектора:

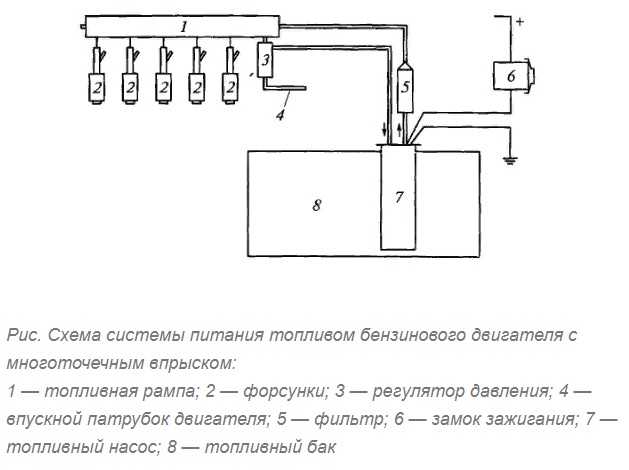

1. Электробензонасос

— устанавливается в модуле, который располагается в топливном баке. Модуль также включает в себя такие дополнительные элементы, как топливный фильтр, датчик уровня бензина и завихритель.

Электробензонасос предназначен

для нагнетания бензина из топливного бака в подающий топливопровод. Управление электробензонасосом осуществляется с помощью контроллера через реле.

2. Топливный фильтр

— предназначен для очистки топлива от грязи и примесей, которые могут привести к неравномерной работе двигателя, неустойчивой работе инжектора, загрязнению форсунок. В инжекторных системах к качеству топлива предъявляются высокие требования.

В инжекторных системах к качеству топлива предъявляются высокие требования.

3. Топливопроводы

— служат для подачи топлива от бензонасоса к рампе и обратно от рампы в топливный бак. Соответственно существует прямой и обратный топливопроводы.

4. Рампа форсунок с топливными форсунками

— конструкция рампы обеспечивает равномерное распределение топлива по форсункам

.

На топливной рампе располагаются форсунки, регулятор давления топлива и штуцер контроля давления в топливной системе инжектора.

5. Регулятор давления топлива

— предназначен для поддержания оптимального перепада давления, который способствует тому, что количество впрыскивания топлива зависит только от длительности впрыска. Излишки топлива регулятор подает обратно в бак.

1.1.1.

Как работает система питания инжекторного двигателя?

Для стабильной работы двигателя необходимо обеспечить сбалансированное поступление топливовоздушной смеси в камеру сгорания. Приготовление топливовоздушной смеси происходит в впускном трубопроводе, благодаря смешиванию бензина с воздухом. Контроллер с помощью управляющего импульса открывает клапан форсунки и путем изменения длительности импульса регулирует состав топливовоздушной смеси. Регулятор давления топлива поддерживает перепад давления топлива постоянным, соответственно количество топлива, что подается пропорционально времени, при котором форсунки находятся в открытом состоянии . Контроллер поддерживает оптимальное соотношение топливовоздушной смеси путем изменения длительности импульсов. Если длительность импульса увеличивается — смесь обогащается, если уменьшается — смесь обедняется.

Приготовление топливовоздушной смеси происходит в впускном трубопроводе, благодаря смешиванию бензина с воздухом. Контроллер с помощью управляющего импульса открывает клапан форсунки и путем изменения длительности импульса регулирует состав топливовоздушной смеси. Регулятор давления топлива поддерживает перепад давления топлива постоянным, соответственно количество топлива, что подается пропорционально времени, при котором форсунки находятся в открытом состоянии . Контроллер поддерживает оптимальное соотношение топливовоздушной смеси путем изменения длительности импульсов. Если длительность импульса увеличивается — смесь обогащается, если уменьшается — смесь обедняется.

Похожие материалы:

- Снятие краски с деревянной двери механическим воздействием

- Почему моргает или мигает светодиодная лампа

- Универсальный бортовой компьютер – контроль важных параметров в авто!

- Диммер что это такое, как выбрать и подключить правильно

Особенности дизтоплива и двигателей на нем

Как и бензиновый двигатель, дизель работает на принципе сгорания жидкого топлива в цилиндрах. Но солярка обладает некоторыми специфическими особенностями, из которых происходят и отличия в конструкции дизельных и бензиновых моторов.

Но солярка обладает некоторыми специфическими особенностями, из которых происходят и отличия в конструкции дизельных и бензиновых моторов.

С точки зрения состава дизтопливо – смесь газойлевых и керосиновых фракций, получаемая после того, как из сырой нефти отгонят бензин.

Основное свойство дизтоплива – показатель воспламеняемости, который называют цетановым числом (аналогично октановому числу для бензина). Стандартные типы дизтоплив, имеющиеся в продаже на АЗС, имеют это число в пределах от 45 до 50.

Дизтопливо проходит предварительную очистку уже на заводе, а устранением посторонних фракций «на месте» занимается топливный фильтр. Очищенное горючее поступает по магистрали к ТНВД (входящий в состав дизельного мотора топливный насос высокого давления, назначение которого – создать давление на выходе), подающему его в форсунки, которые распыляют топливо в камеру сгорания. Там частицы дизтоплива смешиваются с разогретым от сжатия воздухом, и происходит воспламенение.

Свечи дизеля:

Среди прочих важных особенностей дизтоплива – его повышенная плотность и хорошая смазывающая способность. Другие существенные характеристики:

Другие существенные характеристики:

- чистота горючего;

- вязкость;

- температура застывания.

По последнему параметру принято делить солярку на:

- летнее дизтопливо;

- зимнее;

- арктическое.

Принцип работы топливной системы двигателя инжектор

Принцип работы топливной системы двигателя

ТСД или система питания мотора предопределена для пуска, очистки и хранения горючего. Именно ТСД в ответе за выработку топливной смеси, её подачу в цилиндры и регулирование на разных оборотах. В бензиновых ТСД в качества топлива выступает бензин, в дизельных – солярка.

ТСД бензинового агрегата

Содержание

- 1 ТСД бензинового агрегата

- 2 ТСД дизельного агрегата

- 3 Несколько слов по топливу

Сегодня большая часть автомобилей оснащены инжекторными системами. Однако встречаются ещё и карбюраторные автомобили. Рассмотрим, как оснащены ТСД обеих систем подробнее.

ТСД на карбюраторе имеет свою уникальную принципиальную схему. Составляющими элементами в ней выступают топливный резервуар, насос, коммуникации, фильтры. Одной из особенностей карбюраторной системы можно назвать то, что здесь используется воздушный фильтр.

Составляющими элементами в ней выступают топливный резервуар, насос, коммуникации, фильтры. Одной из особенностей карбюраторной системы можно назвать то, что здесь используется воздушный фильтр.

Топливный резервуар способен вмещать от 40 до 80 литров горючего (это в среднем). Устанавливается в большинстве случаев сзади автомобиля, наполняется жидкостью через горловину. Залитый в резервуар бензин обязан проходить фильтрацию. С этой целью устанавливается сетчатый фильтр, задерживающий крупные частички мусора. Кроме того, в баке предусмотрен ДУТ – датчик уровня бензина. Его данные отображаются на приборной панели автомобиля.

Топливный насос

Насос – важное звено, как в карбюраторных, так и в инжекторных ТСД. Только в первом случае он, как правило, устанавливается не внутри резервуара, а снаружи. Именно насос поддерживает нужное рабочее давление в системе, оснащается фильтрами и т.д. На инжекторных системах устанавливается электронный насос, на карбюраторных – механический.

На инжекторных ТСД принято ставить не один, а два фильтра. Один встраивается непосредственно внутрь топливного насоса. Это сетка, задерживающая крупные частички мусора. Другой фильтр называется тонким, его ставят на участке топливных коммуникаций, как правило, под порогом или под капотом.

Нынешние фильтры оснащены также специальным клапаном. Он регулирует давление в системе, путём слива остаточного бензина по обратному каналу назад в резервуар.

Топливные коммуникации состоят из шлангов и трубок. Они должны быть невосприимчивы к бензину, иначе он их просто проест. Топливо постоянно циркулирует по этим трубкам, создаётся постоянное давление.

Воздушный фильтр

Как и говорилось выше, одним из значимых звеньев карбюраторной ТСД является воздушный фильтр. Он предназначен для очистки воздуха, поступающего в карбюратор. Если в воздухе будет много пыли, то мелкие частички осядут на смазанных маслом деталях, и это приведёт к быстрому износу. Принято делить воздушные фильтры на сухие и масляные. Последние отличаются тем, что оснащаются помимо корпуса с фильтром масляной ванной и воздухозаборником. Сухой воздушный фильтр – просто картоновый корпус и воздухозаборник.

Последние отличаются тем, что оснащаются помимо корпуса с фильтром масляной ванной и воздухозаборником. Сухой воздушный фильтр – просто картоновый корпус и воздухозаборник.

Карбюратор – сложное устройство, прибор. Здесь происходит приготовление горючей смеси ТВС. Оно передаётся дальше в цилиндры двигателя. Инжекторные ТСД карбюраторов не имеют, топливо распыляется форсунками в проходящий поток воздуха.

Таким образом, питание ТСД выглядит на карбюраторном двигателе так.

Схема питания карбюраторного ДВС

Бензин в конкретном случае, качаемый насосом, поступает в карбюратор через фильтры. Топливо подаётся из резервуара.

Инжекторная ТСД вместо карбюратора оснащена форсунками. Здесь много различных датчиков, а управление ими выполняет БУ. Однозначно в инжекторной системе питания изменён процесс получения ТВС. Изначально сам насос уже подаёт горючее под сильным давлением. Затем через рейку, на которой установлены форсунки, жидкость подаётся в определённый цилиндр двигателя.

Роль БУ определять, сколько жидкости надо подавать в тот или иной цилиндр. На показатели влияет много чего: объём воздуха, жар двигателя, амплитуда вращения КВШ вала и многое другое. Датчики выдают информацию обо всём этом блоку управления, который считывает информацию и делает соответствующие выводы. Таким образом, осуществляется автоматический контроль подачи горючего.

Принцип работы инжекторного двигателя

На сегодняшний день инжекторные системы по сравнению с карбюраторными имеют много преимуществ. Это и снижение токсичности выхлопа, и уменьшение расхода топлива, и повышение мощности двигателя, и многое другое.

Примечательно, что система питания двигателя по-разному реагирует на те или иные режимы езды.

- Богатая ТВС создаётся при заводе мотора «на холодную». И это понятно, ведь требуется такой состав, в котором бензина больше, чем воздуха. Однако в таком режиме движение запрещено, так как это вызывает увеличение расхода топлива и быстрый износ элементов двигателя.

Поэтому, особенно на карбюраторных автомобилях рекомендуется сначала прогревать мотор несколько минут, а уже потом стартовать с места.

Поэтому, особенно на карбюраторных автомобилях рекомендуется сначала прогревать мотор несколько минут, а уже потом стартовать с места. - В режиме ХХ ТВС уже обеднённая. Образуется при движении с горки на спуск или при работе мотора в сильно прогретом состоянии.

- Меняется состав смеси и при движении с частичными нагрузками, при ускорении.

ТСД дизельного агрегата

Дизельные моторы для некоторых людей ассоциируются с повышенным шумом, большим количеством вибраций и высокой детонацией. На самом деле, это устаревшая информация. Современные дизельные агрегаты, благодаря использованию новейших самоуправляемых СУ и технологичным корректировкам, работают почти также тихо, как и бензиновые моторы.

Система питания Коммон Рейл

Система питания – одно из важнейших звеньев. Она сформировалась вместе с остальными частями автомобильной системы. Чего только стоит система Коммон Рейл, покорившая миллионы фанатов по всему миру.

Дизельный мотор, как и бензиновый, является двигателем внутреннего сгорания. По конструкции он мало отличается он него, ведь основу агрегатов составляют цилиндры, поршни и другие части. Но в дизельных ДВС степень сжатия и давление намного выше. Из-за этого дизельный силовой агрегат значительно тяжелее бензинового. Это делается для того чтобы мотор лучше противостоял высоким нагрузкам.

По конструкции он мало отличается он него, ведь основу агрегатов составляют цилиндры, поршни и другие части. Но в дизельных ДВС степень сжатия и давление намного выше. Из-за этого дизельный силовой агрегат значительно тяжелее бензинового. Это делается для того чтобы мотор лучше противостоял высоким нагрузкам.

Главное отличие дизельного агрегата – в способе формирования ТВС, воспламенении и сгорании. Если в бензиновом двигателе ТВС формируется в системе впуска, и её воспламенение осуществляется от свечи зажигания, в дизельном агрегате всё по-другому.

- В первую очередь воздух и солярка поступают в цилиндры ДВС порознь. Первым идёт воздух, который накаляется и сжимается до высоких отметок. Затем поступает солярка, тоже под большим давлением, чтобы воспламенение проходило самопроизвольно, ведь свечей в дизельном автомобиле нет.

- Роль свечи в дизельных агрегатах выполняют нагревательные элементы, которые быстренько обогревают воздух в камере, пока ещё двигатель холодный.

Теперь о принципе работы. Дизельное топливо закачивается из резервуара с помощью насоса, и после фильтрации через ТНВД подаётся на форсунки. Последние распыляют солярку.

Как работает дизельный мотор

Примечательно, что в системе дизеля принято говорить о двух типах давления. Низкое образуется в области предшествующей подготовки ТВС, ещё перед отправкой солярки в отдел высокого давления. Что касается высокого давления, то оно образуется непосредственное в отсеке доработки смеси, когда она переходит в рабочую камеру.

ТСД дизельного мотора выполняет разом несколько функций: подаёт горючее в чётко отмеренном объёме, в нужный момент, и под конкретным давлением. Из-за большого количества требований, ТСД дизеля более сложна, чем топливная система бензинового агрегата. И стоит она тоже, дороже.

В дизельных автомобилях большую роль играет ТНВД. Этот насос отвечает за высокое давление, его достаточность. Если в бензиновой машине мощностный режим агрегата варьируется нажатиями на педаль газа, то в новых дизельных автомобилях объём подаваемой солярки от этого не увеличивается, а меняется только программа, управляющая регуляторами.

Несколько слов по топливу

Так, для обеспечения экономичной и надёжной работы двигателя топливо всегда должно обладать достаточной детонастойкостью и хорошо, быстро испаряться. Слово детонационный означает взрывной. Другими словами, топливо сгорать очень быстро, как при взрыве, не должно. Очевидно, что это недопустимо, так как будет иметь место высокая нагрузка на поршни, подшипники. Одновременно увеличится расход топлива, а мощность двигателя уменьшится. При повышенной детонации увеличивается также дымность выхлопа, клапан и поршни прогорают.

Детонационные свойства топлива

Как правило, детонационные свойства связывают в первую очередь с бензиновым топливом. Оно и понятно, ведь в бензине имеется гептан – высокодетанирующее вещество. Если бы не изооктан – второе вещество в бензине, топливо бы просто взрывалось.

Соответственно с этими понятиями выделяют октановое число топлива. Процентное соотношение изооктана и гептана должно быть идеальным, чтобы и детонационные свойства горючего были на должном уровне.

Таким образом, принцип работы ТСД обеих систем в некоторых моментах аналогичен, однако в остальном разница между дизельной и бензиновой системами питания огромная.

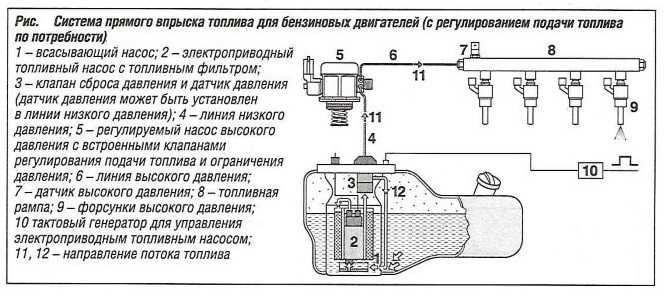

Топливная система с непосредственным впрыском | Как работает двигатель с непосредственным впрыском?

В этой статье мы узнаем о системе прямого впрыска топлива. Как следует из названия, в этой системе топливо выбрасывается непосредственно над поршнем в камеру сгорания двигателя.

PDI (прямой впрыск бензина) также известен как GDI (прямой впрыск бензина).

Это система для создания топливно-воздушной смеси для бензиновых двигателей внутреннего сгорания. Эта система впрыскивает топливо непосредственно в камеру сгорания двигателя.

Топливная система с непосредственным впрыском

Системы с непосредственным впрыском чаще всего используются в бензиновых двигателях, но достижения в области технологий сделали их успешными и в дизельных двигателях. Эти системы используются в бензиновых двигателях для снижения выбросов и повышения удельной мощности и эффективности двигателя.

В 1925 году для двигателей грузовиков с низкой степенью сжатия был разработан бензиновый двигатель с непосредственным впрыском топлива. В 1950-х годах некоторые немецкие автомобили также начали использовать механическую систему Bosch GDI. Эта технология становилась все более популярной, когда Mitsubishi в 1919 году представила электронную систему GDI для серийных автомобилей.96.

В последние годы многие автомобильные отрасли начали использовать эту технологию. Принцип непосредственного впрыска впервые был реализован в дизельных двигателях. Системы прямого впрыска в основном используются в дизельных двигателях. В базовом дизельном двигателе топливо выбрасывается непосредственно в камеру сгорания над поршнем.

В дизеле возвратно-поступательный поршень в камере сгорания сжимает воздух, обеспечивая температуру выше 400 градусов Цельсия. Поскольку воздух полностью сжат, система непосредственного впрыска немедленно впрыскивает дизельное топливо в камеру сгорания. Эта технология впрыска топлива позволяет бензиновым двигателям более эффективно сжигать топливо с более низким уровнем выбросов, что приводит к увеличению выходной мощности, улучшению характеристик двигателя и повышению эффективности использования топлива.

Эта технология впрыска топлива позволяет бензиновым двигателям более эффективно сжигать топливо с более низким уровнем выбросов, что приводит к увеличению выходной мощности, улучшению характеристик двигателя и повышению эффективности использования топлива.

Содержание

Как работает система прямого впрыска топлива?

Рабочий процесс прямого впрыска может быть очень простым. Бензиновые двигатели работают за счет подачи смеси бензина и воздуха в цилиндр сжатия. Этот цилиндр имеет поршень переключения для сжатия комбинации до предпочтительного уровня. Когда смесь сжимается, свеча зажигания выдает электрическую искру, вызывающую возгорание. Сила, создаваемая комбинацией воздух-газ, перемещает поршень вниз и создает силу.

Система прямого впрыска проста в эксплуатации. Обычно в системе непрямого впрыска топлива воздух и бензин предварительно смешиваются в цилиндре за пределами камеры сгорания, называемом впускным коллектором. В системе такого типа бензин и воздух не смешиваются. В этой системе топливо впрыскивается непосредственно в камеру сгорания, а воздух подается через впускной коллектор. В камере сгорания происходит процесс смешивания воздуха и топлива.

В этой системе топливо впрыскивается непосредственно в камеру сгорания, а воздух подается через впускной коллектор. В камере сгорания происходит процесс смешивания воздуха и топлива.

Основные функции топливной системы с непосредственным впрыском

- Уменьшить интенсивность выбросов.

- Увеличивает расход топлива.

- Повышает мощность двигателя.

- Повышает производительность двигателя.

- Эффективно сжигайте топливо.

Плюсы и минусы топливной системы с непосредственным впрыском

Плюсы

- Эти системы перерабатывают топливо под значительно более высоким давлением, чем системы с непрямым впрыском.

- Увеличивает мощность двигателя.

- Снижает выбросы двигателя.

- Эта система продлевает срок службы двигателя.

- Высокий крутящий момент на низких скоростях.

- Двигатели с непосредственным впрыском требуют минимального обслуживания.

Минусы

- Системы прямого впрыска для двигателей дороги и сложны в конструкции.

- Когда в артериях образуются бляшки, приток крови к сердцу уменьшается, что вызывает сердечный приступ. Накопление углерода работает таким же образом. Накопление нагара во впускных клапанах автомобиля снижает подачу топлива в двигатель, что может привести к повреждению или отказу двигателя.

- Основным недостатком систем прямого впрыска является то, что непосредственный впрыск может засорить топливную систему и вызвать нагар в двигателе. Этот углерод накапливается во впускном клапане.

Впрыск топлива — Инженерная школа USC Viterbi

Химическая инженерия, выпуск IV, транспорт

Об авторе: Брэндон Францке

В марте 2002 года Брэндон Францке был студентом факультета биомедицины/электротехники со специализацией в области неврологии. После выпуска он намерен поступить в аспирантуру и получить докторскую степень в области ЭЭ для работы в области нейропротезирования.

После выпуска он намерен поступить в аспирантуру и получить докторскую степень в области ЭЭ для работы в области нейропротезирования.

Внедрение системы впрыска топлива в автомобилях стало основным фактором увеличения мощности двигателей в последние годы. Однако его внедрение изначально было медленным из-за присущих системе сложностей. Компьютерная интеграция произвела революцию в конструкции этой автомобильной подсистемы и стала бортовым контроллером самой системы впрыска топлива. Современные автомобили вынуждены соответствовать строгим стандартам выбросов и топливной экономичности, так как в 19 веке были введены требования о чистом воздухе.70-х годов, и это по большей части было достигнуто за счет усовершенствования систем подачи топлива в двигатель. Мы начнем с изучения основных концепций автомобильного двигателя внутреннего сгорания и обсудим функции и принципы, лежащие в основе системы впрыска. Затем мы видим, как интеллектуальное компьютерное управление системой впрыска топлива фактически заставило карбюратор устареть.

Введение

Желание создавать мощные автомобили является движущей силой развития технологии двигателей. До начала 19Дополнительная мощность в 70 лошадиных сил была получена за счет более крупных и дорогих двигателей [1], которые исходили из убеждения, что сжигание большего количества бензина — лучший способ увеличить доступную мощность. Однако к началу 1970-х гг. города и села стали покрываться густым черным смогом, побочным продуктом горения [2]. В попытке обратить это вспять были приняты правительственные постановления США, которые повысили минимальные требования к эффективности использования топлива для автомобилей. Чтобы соответствовать этим новым стандартам, производители автомобилей были вынуждены уменьшить размер шасси и двигателя, пытаясь уменьшить общий вес, что в конечном итоге повысило эффективность использования топлива. Это привело к значительной потере мощности и бодрости духа.

Однако с появлением автоматизированных систем управления производители автомобилей обнаружили, что можно создавать двигатели меньшего размера с запасом мощности за счет повышения эффективности процесса сгорания [1]. Большинство этих достижений связано с точным определением времени поступления топлива в камеру сгорания, а также с определением времени самого зажигания [3].

Большинство этих достижений связано с точным определением времени поступления топлива в камеру сгорания, а также с определением времени самого зажигания [3].

Цикл Отто

Принципы, лежащие в основе двигателя внутреннего сгорания, сосредоточены на одной концепции: сжигание химического вещества для получения энергии, а затем использование этой энергии для выполнения работы. Эта энергия получается путем сжигания бензина, заправленного в автомобиль. В автомобиле для извлечения работы из бензина используется контролируемый процесс, называемый 4-тактным циклом или циклом Отто. Цикл Отто можно рассматривать как четыре отдельных шага:

1. Впуск: Поршень движется сверху вниз, создавая небольшой вакуум. Это втягивает топливо и воздух в камеру. Когда поршень достигает нижней точки своего хода, впускной клапан закрывается. Это положение обычно называют нижней мертвой точкой.

2. Сжатие: впускной клапан закрывается, поршень движется вверх и создает давление в топливно-воздушной смеси. Электрическая искра воспламеняется, чтобы сжечь бензин. Смесь сгорает очень быстро и расширение выхлопных газов вызывает быстрый рост давления в системе

Электрическая искра воспламеняется, чтобы сжечь бензин. Смесь сгорает очень быстро и расширение выхлопных газов вызывает быстрый рост давления в системе

3. Мощность: По мере увеличения давления поршень толкается вниз. Это единственный момент во время цикла, когда полезная мощность фактически вырабатывается двигателем.

4. Выхлоп: поршень начинает двигаться вверх. Одновременно открывается клапан для выпуска выхлопных газов [3].

Armchoir/Wikimedia Commons

Рисунок 1: Изображение цикла Отто.

Когда двигатель проходит этапы 1-4 один раз, это называется циклом (рис. 1), и, повторяя цикл за циклом, двигатель может использовать энергию, полученную от множества небольших воспламенений, для движения автомобиля. Движение реального транспортного средства является результатом преобразования циклического движения поршня во вращательное движение колес. Это распределение облегчается за счет использования коленчатого вала, который соединен непосредственно с поршнями. Когда поршни движутся вверх и вниз, коленчатый вал вынужден вращаться. Это вращение затем косвенно связано с колесами передним и задним дифференциалами после включения трансмиссии. В конечном счете, в результате, когда двигатель работает, колеса можно заставить вращаться, включив передачу автомобиля.

Когда поршни движутся вверх и вниз, коленчатый вал вынужден вращаться. Это вращение затем косвенно связано с колесами передним и задним дифференциалами после включения трансмиссии. В конечном счете, в результате, когда двигатель работает, колеса можно заставить вращаться, включив передачу автомобиля.

Управление циклом водителя

Теперь мы можем посмотреть на этот процесс с точки зрения знакомых реакций автомобиля во время вождения. Нажимая на газ, вы говорите автомобилю впустить в поршень больший объем бензина и воздуха. Затем, когда вы отпускаете педаль, подается меньше газа. С помощью этого механизма водитель может контролировать количество энергии, получаемой двигателем, и, таким образом, энергию, преобразуемую в движение. До недавнего времени устройством, управляющим механизмом впуска топлива, был карбюратор. Однако с тех пор система впрыска топлива оказалась более эффективной и надежной и сделала карбюратор устаревшим. Каждое из этих устройств контролирует подачу топлива, открывая или закрывая устройство, называемое дроссельной заслонкой, которое регулирует точный объем бензина и воздуха, поступающих в поршень.

Традиционные методы увеличения доступной мощности от цикла Отто

В автомобилях до 1970 года больше энергии получали от каждого такта с помощью двух механизмов: за счет увеличения размера поршня и количества кислорода, доступного во время цикла сгорания.

Большие поршни

Увеличивая размер поршня, мы, в свою очередь, можем увеличить размер хода [4]. На самом деле в этом есть два преимущества: 1. за счет увеличения хода можно доставить больше бензина, и 2. доставленный бензин можно сжать сильнее, вырабатывая больше энергии. Здесь мы получаем такие числа, как 450 кубических сантиметров (кубических сантиметров) или 2,3 литра — эти числа относятся к рабочему объему, который представляет собой разницу объема поршня между НМТ (самое низкое) и его верхним положением. Однако, чтобы увеличить ход поршня, необходимо также увеличить поршневую камеру. Для более крупных двигателей требуется больше сырья, в основном стали, и поэтому они становятся непомерно дорогими. Кроме того, большая часть дополнительной энергии, полученной за счет увеличения размера поршня, теряется. Это связано с тем, что требуется больше энергии для изменения направления более массивного поршня вверх вниз во время цикла, что снижает общую эффективность использования топлива [4]. Кроме того, эффективность использования топлива может упасть настолько, что она упадет ниже минимального уровня, установленного федеральным законодательством, и в этом случае автомобиль не может считаться «продаваемым» в Соединенных Штатах.

Кроме того, большая часть дополнительной энергии, полученной за счет увеличения размера поршня, теряется. Это связано с тем, что требуется больше энергии для изменения направления более массивного поршня вверх вниз во время цикла, что снижает общую эффективность использования топлива [4]. Кроме того, эффективность использования топлива может упасть настолько, что она упадет ниже минимального уровня, установленного федеральным законодательством, и в этом случае автомобиль не может считаться «продаваемым» в Соединенных Штатах.

Больше кислорода

Второй вариант — увеличить эффективность самого процесса горения. В процессе горения фактически сгорает не все топливо [5]. Это называется неполным сжиганием и приводит к потере эффективности. Кислород необходим для быстрого и эффективного горения вещей. Вы можете наблюдать это, когда дуете на горящую спичку или слегка поджигаете, и пламя становится больше. Обычно воздух и топливо поступают в камеру сгорания из-за градиента давления (пониженное давление внутри поршня из-за движения вниз на первом этапе цикла Отто), но это можно ускорить с помощью турбонагнетателей и нагнетателей [5]. . Это гораздо более простой способ получить относительно большое количество энергии от двигателя без существенной нагрузки. Поскольку неэффективно сжигаемое топливо обычно связано с вредными выбросами, такими как угарный газ и сульфиды, добавление устройств для повышения эффективности использования топлива имеет дополнительные преимущества за счет создания более чистых автомобилей [5].

. Это гораздо более простой способ получить относительно большое количество энергии от двигателя без существенной нагрузки. Поскольку неэффективно сжигаемое топливо обычно связано с вредными выбросами, такими как угарный газ и сульфиды, добавление устройств для повышения эффективности использования топлива имеет дополнительные преимущества за счет создания более чистых автомобилей [5].

Системы впрыска топлива

Несмотря на повышение эффективности, которое можно получить за счет увеличения подачи кислорода в двигатель, существуют определенные ограничения, которые нельзя преодолеть грубой силой. Одна из причин заключается в том, что системы двигателя с наддувом (например, с турбонаддувом или наддувом) состоят из насосов, которые перед воспламенением нагнетают кислород в поршень [5]. Насосы требуют значительного количества энергии для работы и имеют серьезные проблемы с перегревом. Из-за этого они часто выходят из строя в результате тепловой усталости и, таким образом, требуют дорогостоящего обслуживания, чтобы оставаться в рабочем состоянии. Системой, которая работает совместно с механизмами наддува для повышения эффективности, является впрыск топлива [6]. Концепция впрыска топлива заключается в распылении тонкого тумана бензина (например, из аэрозольного баллончика) в поршень, в отличие от больших капель, которые обеспечивают традиционные впускные клапаны карбюратора [6]. При таком впрыске топлива «между» частицами тумана впрыскивается больше кислорода. В конечном итоге это увеличивает эффективность сгорания и доступную мощность. Из-за этих неоспоримых преимуществ карбюраторы были полностью сняты со всех автомобилей, производимых в США, начиная с 19 века.90 и заменены на системы впрыска топлива [7].

Системой, которая работает совместно с механизмами наддува для повышения эффективности, является впрыск топлива [6]. Концепция впрыска топлива заключается в распылении тонкого тумана бензина (например, из аэрозольного баллончика) в поршень, в отличие от больших капель, которые обеспечивают традиционные впускные клапаны карбюратора [6]. При таком впрыске топлива «между» частицами тумана впрыскивается больше кислорода. В конечном итоге это увеличивает эффективность сгорания и доступную мощность. Из-за этих неоспоримых преимуществ карбюраторы были полностью сняты со всех автомобилей, производимых в США, начиная с 19 века.90 и заменены на системы впрыска топлива [7].

Впрыск топлива работает по общеизвестному принципу: гораздо легче сжечь более мелкие ветки и листья (т. е. распыленный бензин, подаваемый с помощью впрыска топлива), чем большое полено (крупную каплю из стандартных впускных клапанов). Однако существует практический и оптимальный предел размера частиц тумана — около 10 микрометров (примерно половина ширины человеческого волоса) [5]. Из-за стремления получить как можно более высокий КПД от сжигаемого бензина, ограниченного точными техническими условиями, такими как размер частиц, системы впрыска топлива стали очень сложными. Это объясняет медленное развитие таких систем до недавнего времени, когда для моделирования их поведения можно было использовать компьютеры.

Из-за стремления получить как можно более высокий КПД от сжигаемого бензина, ограниченного точными техническими условиями, такими как размер частиц, системы впрыска топлива стали очень сложными. Это объясняет медленное развитие таких систем до недавнего времени, когда для моделирования их поведения можно было использовать компьютеры.

Расхождение систем впуска топлива

Buschtrommler/Wikipedia Commons

Рисунок 2: Тип двигателя M88 от BMW M1.

С введением системы впрыска одновременно была введена новая степень свободы, вызвавшая расхождение в типах двигателей внутреннего сгорания. Первый называется гомогенным. Этот тип двигателя внутреннего сгорания обсуждался до сих пор, в котором бензин просто подается в поршень через простой впускной механизм. Затем он диффундирует, создавая гомогенную [5] смесь топлива и кислорода по всей камере. Напротив, система впрыска топлива позволяет производителю точно контролировать временное (точное время на этапе 1 цикла Отто, когда впрыскивается топливо), а также пространственное размещение (форма струи, распыляемой форсункой) распылитель топлива. Этот новый тип двигателя называется двигателем со стратифицированным зарядом [5]. В этих двигателях «целью является расслоение заряда в камере сгорания, т. е. наличие богатого (топливного) кармана внутри большего объема слабой топливно-воздушной смеси и обеспечение того, чтобы богатая, легко воспламеняющаяся область окружала камеру сгорания. искра в месте воспламенения» [5]. В целом эти двигатели дают очень желательные результаты, однако они в некоторой степени ограничены «точным контролем состава смеси и производственными затратами» [5].

Этот новый тип двигателя называется двигателем со стратифицированным зарядом [5]. В этих двигателях «целью является расслоение заряда в камере сгорания, т. е. наличие богатого (топливного) кармана внутри большего объема слабой топливно-воздушной смеси и обеспечение того, чтобы богатая, легко воспламеняющаяся область окружала камеру сгорания. искра в месте воспламенения» [5]. В целом эти двигатели дают очень желательные результаты, однако они в некоторой степени ограничены «точным контролем состава смеси и производственными затратами» [5].

Компьютеры и системы впрыска топлива

Системы автоматизированного проектирования (САПР)

В то время как промышленность проводила серьезные исследования в области впрыска топлива на раннем этапе выполнения мандатов по снижению загрязнения окружающей среды и повышению экономии топлива, в целом основные разработки были достигнуты путем проб и ошибок. [8]. Однако введение эпохи микрокомпьютеров устранило это препятствие в разработке и внедрении систем впрыска топлива, потому что теперь системы можно было смоделировать виртуальным ходом на компьютере, а затем модифицировать для работы с новыми параметрами за считанные минуты; это процесс, который занял бы недели или месяцы, поскольку штампы вырезались и отливались в соответствии с традиционной производственной практикой [9]. ]. Проектированию также способствовали сложные модели, которые предсказывали, как топливо и кислород будут взаимодействовать в поршне, и рассчитывали эффективность сгорания [10]. В дополнение к этим производственным преимуществам вскоре было замечено прямое повышение эффективности. Например, одно важное достижение в повышении эффективности было достигнуто, когда компьютерное моделирование показало, что путем впрыскивания топлива под разными углами можно получить гораздо более тонкий и более контролируемый туман [10].

]. Проектированию также способствовали сложные модели, которые предсказывали, как топливо и кислород будут взаимодействовать в поршне, и рассчитывали эффективность сгорания [10]. В дополнение к этим производственным преимуществам вскоре было замечено прямое повышение эффективности. Например, одно важное достижение в повышении эффективности было достигнуто, когда компьютерное моделирование показало, что путем впрыскивания топлива под разными углами можно получить гораздо более тонкий и более контролируемый туман [10].

Автоматизированное внедрение (CAI)

Цифровая логика, а точнее микроконтроллеры (маленькие компьютеры), также произвели революцию в реализации систем впрыска топлива. Раньше фактический механизм подачи топлива был механическим и создавался за счет того, что форсунка проталкивала бензин через гребенчатый фильтр, создавая относительно непостоянный туман. Однако с появлением современных технологий обработки можно точно контролировать время работы одной или даже нескольких отдельных форсунок в каждом поршне. Кроме того, время и количество выбрасываемого топлива могут варьироваться в зависимости от требований, предъявляемых водителем к двигателю. Honda внедрила эту технологию впрыска в своей линейке VTEC под торговой маркой. VTEC расшифровывается как Variable Valve Timing and Lift Electronic Control и представляет собой систему, которая постоянно отслеживает требования, предъявляемые к двигателю. Затем он регулирует не только время впрыска топлива, но и другие важные факторы, такие как продолжительность открытия впускного клапана, называемую его «шириной импульса». По словам Honda, «технология [VTEC] решает старый компромисс между настройкой двигателя на максимальный крутящий момент или максимальную мощность и обеспечивает лучшее из обоих миров. С VTEC двигатель обеспечивает достаточный крутящий момент на низких оборотах и мощность на высоких оборотах, не жертвуя ни тем, ни другим».

Кроме того, время и количество выбрасываемого топлива могут варьироваться в зависимости от требований, предъявляемых водителем к двигателю. Honda внедрила эту технологию впрыска в своей линейке VTEC под торговой маркой. VTEC расшифровывается как Variable Valve Timing and Lift Electronic Control и представляет собой систему, которая постоянно отслеживает требования, предъявляемые к двигателю. Затем он регулирует не только время впрыска топлива, но и другие важные факторы, такие как продолжительность открытия впускного клапана, называемую его «шириной импульса». По словам Honda, «технология [VTEC] решает старый компромисс между настройкой двигателя на максимальный крутящий момент или максимальную мощность и обеспечивает лучшее из обоих миров. С VTEC двигатель обеспечивает достаточный крутящий момент на низких оборотах и мощность на высоких оборотах, не жертвуя ни тем, ни другим».

Дополнения типа VTEC приближают нас к появлению модернизированного хот-рода. Автомобили будут оснащены компьютеризированными системами впрыска топлива, новейшими компьютерными датчиками и улучшенной функциональностью. Это в конечном итоге вернет им силу и мускулы, которыми они когда-то обладали и которых желают американские водители, при одновременном снижении вредных выбросов и повышении общей эффективности каждого сожженного галлона бензина.

Это в конечном итоге вернет им силу и мускулы, которыми они когда-то обладали и которых желают американские водители, при одновременном снижении вредных выбросов и повышении общей эффективности каждого сожженного галлона бензина.

Каталожные номера

- [1] Историческое место старинных грузовиков Chevy, История двигателей Chevy. [24 октября 2001].

- [2] Ф. Шафер и Р. ван Бассюйен. Снижение выбросов и расхода топлива в автомобильных двигателях. Нью-Йорк: Springer-Verlag, 1993.

- [3] Уильям Б. Риббенс. Понимание автомобильной электроники. Бостон: Newnes, 1998.

- [4] Дэвид Визард. Как создать лошадиную силу . Оцеола, Висконсин: Motorbooks International, 1990.

- [5] М. Поултон. Технология экономичных автомобилей. Бостон: Публикации по вычислительной механике, 1997.

- [6] Петтит

- [7] Принципы работы систем впрыска топлива. [28 октября 2001 г.].

- [8] Линда Трего.

.

.

.

Поэтому, особенно на карбюраторных автомобилях рекомендуется сначала прогревать мотор несколько минут, а уже потом стартовать с места.

Поэтому, особенно на карбюраторных автомобилях рекомендуется сначала прогревать мотор несколько минут, а уже потом стартовать с места.