Содержание

Какие параметры дисков можно менять без последствий?

Зачастую автомобилистов интересует популярный вопрос – «Можно ли установить диски, которые отличаются от параметров, рекомендованных заводом?». И это не странно, ведь замена штатных колес – один из популярных видов тюнинга, который меняет внешний вид автомобиля. Так, автомобиль с новыми стильными дисками может выглядеть намного лучше и эффектнее.

Поэтому давайте разберемся детальнее с этим актуальным вопросом, и определим какие именно параметры дисков можно поменять без последствий.

МОНТАЖНЫЙ (ПОСАДОЧНЫЙ) ДИАМЕТР

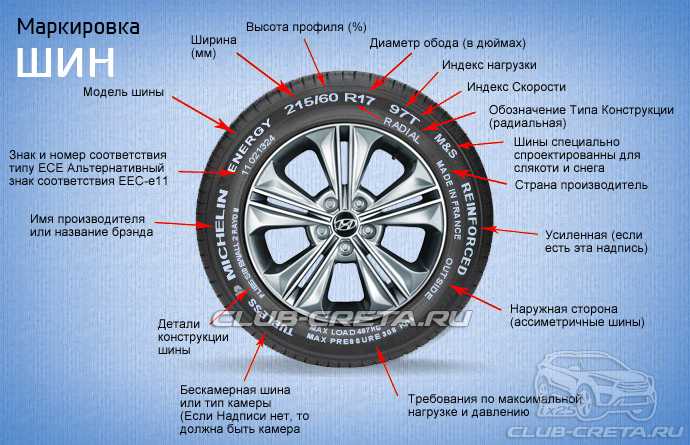

Всем знакомый параметр, который обозначают буквой R (например, диск R17 имеет диаметр 17 дюймов). Обычно, допустимые диаметры дисков для определённого авто указываются в руководствах по эксплуатации вместе с рекомендуемым давлением в шинах.

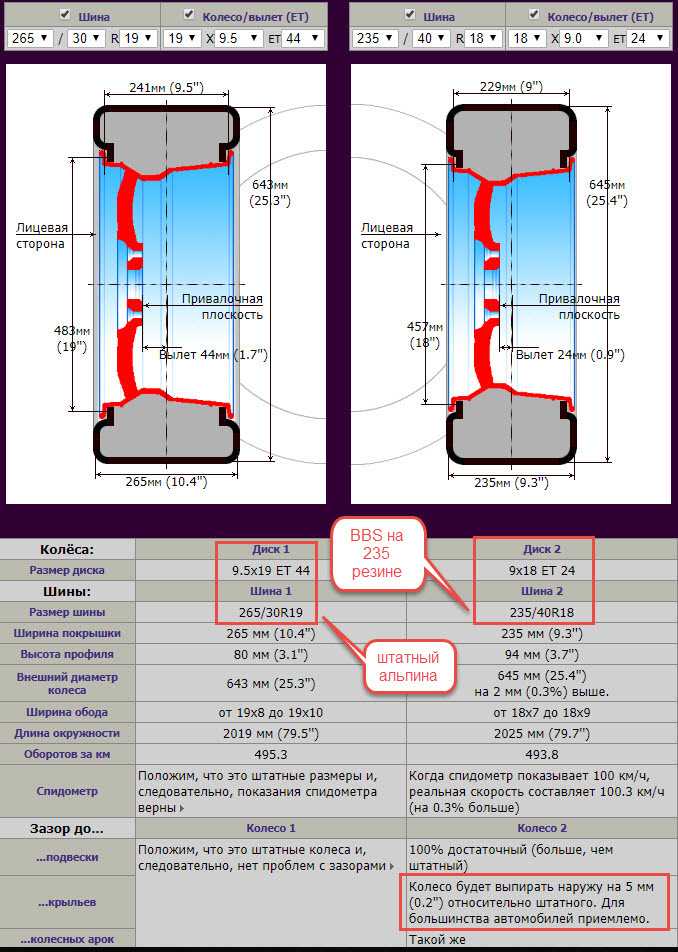

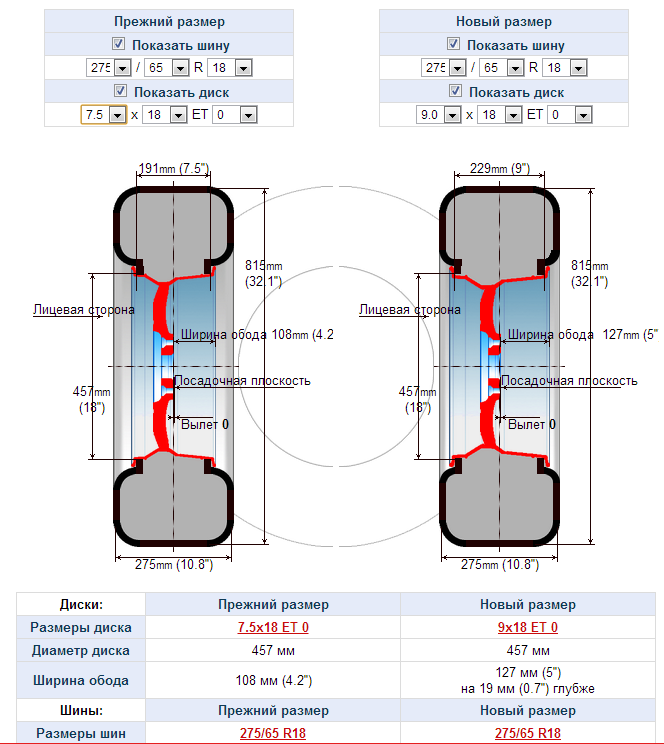

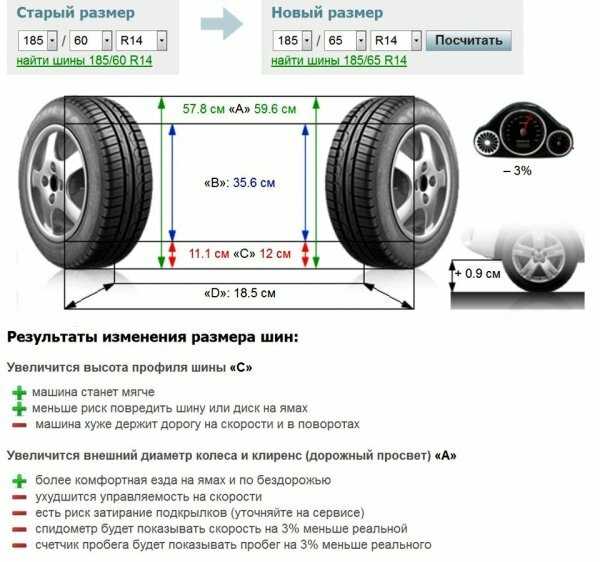

Изменения диаметра в пределах, указанных в руководстве, и даже на дюйм свыше, как правило, проходят без существенных последствий. Но такие изменения должны быть сделаны с пониманием этого вопроса. При увеличении диаметра диска обычно уменьшается профиль шины и таким образом внешний диаметр колеса остается почти неизменным. При этом появляются свои плюсы и минусы.

Но такие изменения должны быть сделаны с пониманием этого вопроса. При увеличении диаметра диска обычно уменьшается профиль шины и таким образом внешний диаметр колеса остается почти неизменным. При этом появляются свои плюсы и минусы.

Прочитать о том, на какие показатели автомобиля влияет увеличение размера дисков, можно в нашей предыдущей статье «На что влияет размер дисков?»

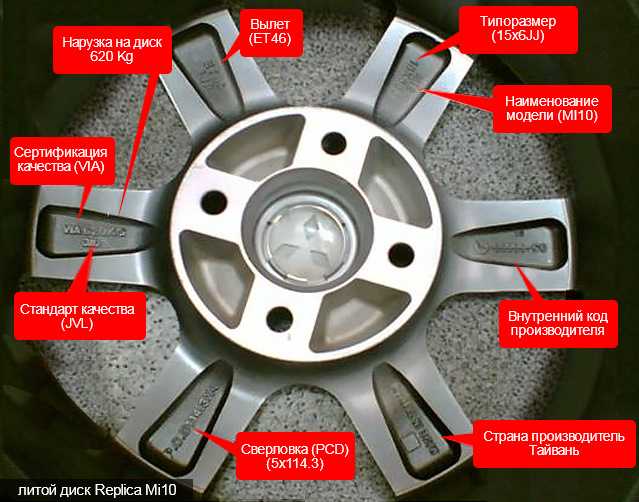

ЧИСЛО И ДИАМЕТР РАСПОЛОЖЕНИЯ КРЕПЕЖНЫХ ОТВЕРСТИЙ

PCD – число отверстий и диаметр окружности, на которой они расположены (так называемая «разболтовка»). Такое число может быть разным (обычно, от 4 до 6).

Разболтовка строго определена заводом и изменять ее нельзя. Даже незначительные 2 мм разницы в диаметре окружности могут отразиться на установке дисков: правильно затянутым окажется только одно крепление, остальные же будут смещены относительно центра. Это может вызвать биение колеса.

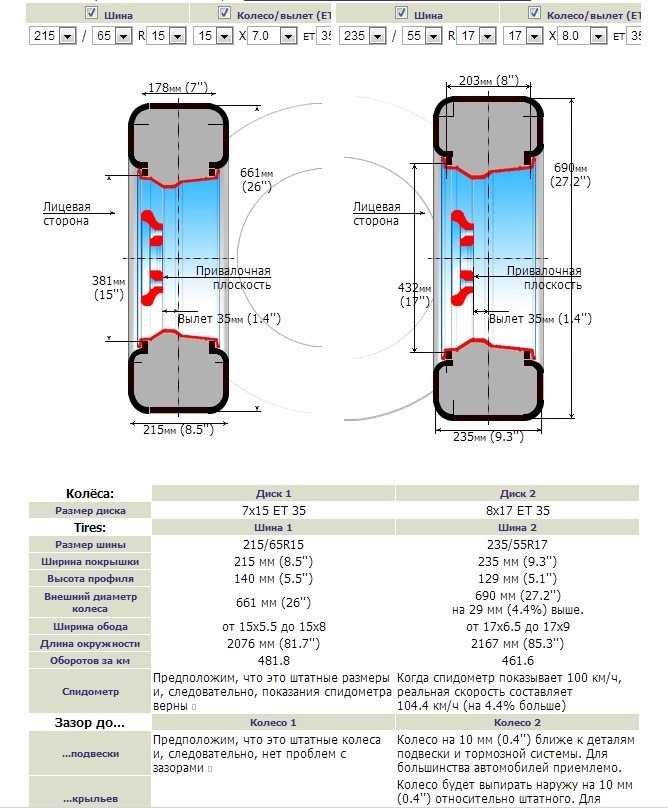

ШИРИНА ДИСКА

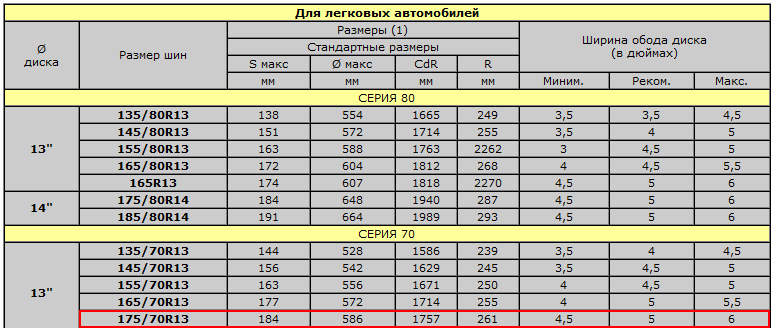

Ширина диска в дюймах (обозначается буквой J) и, как правило, указывается там, где и допустимый посадочный диаметр.

Этот параметр также важен при выборе шин: шина рассчитана на использование с диском определенной ширины, но с некоторой допустимой погрешностью.

В свою очередь, использование более широких дисков (относительно выбранной шины) грозит повышенной нагрузкой в области крепления диска к шине и может привести к самопроизвольной разбортовке колеса. Узкий диск приводит к излому шины в районе пятна контакта.

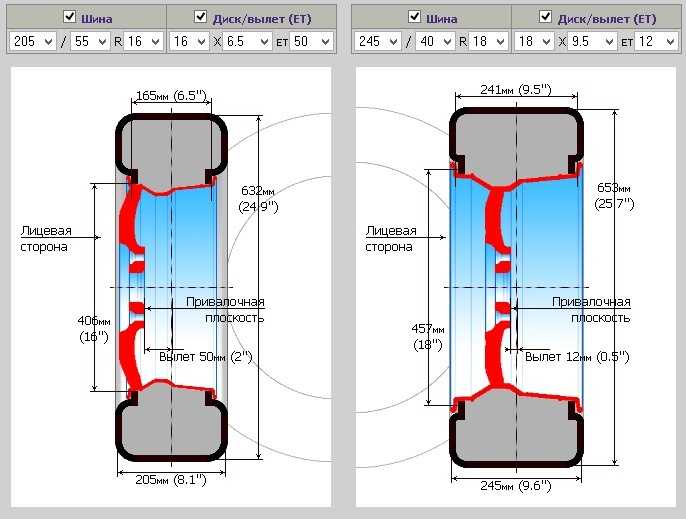

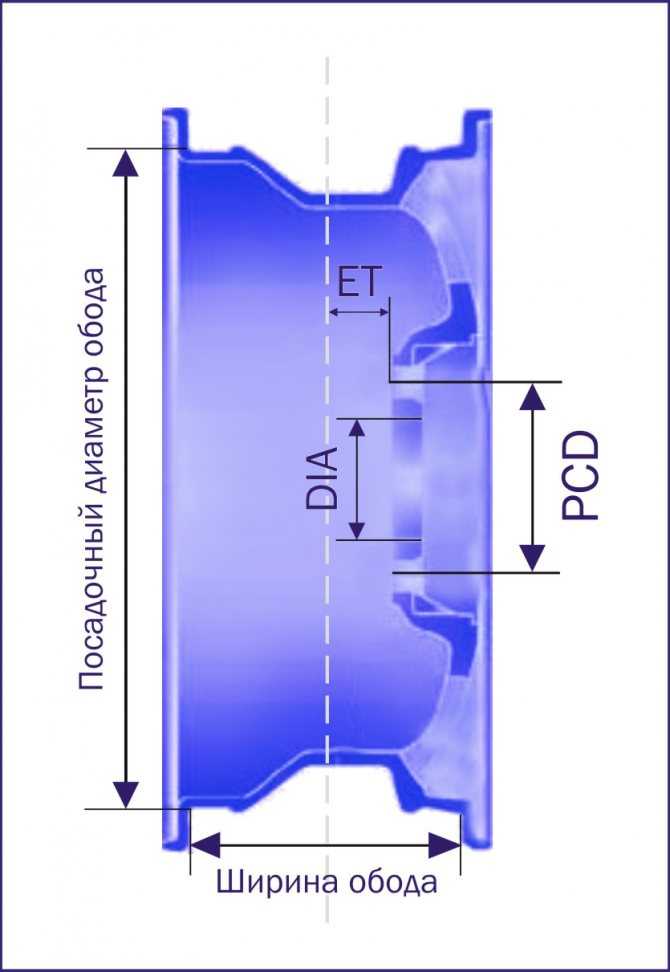

ВЫЛЕТ ДИСКА

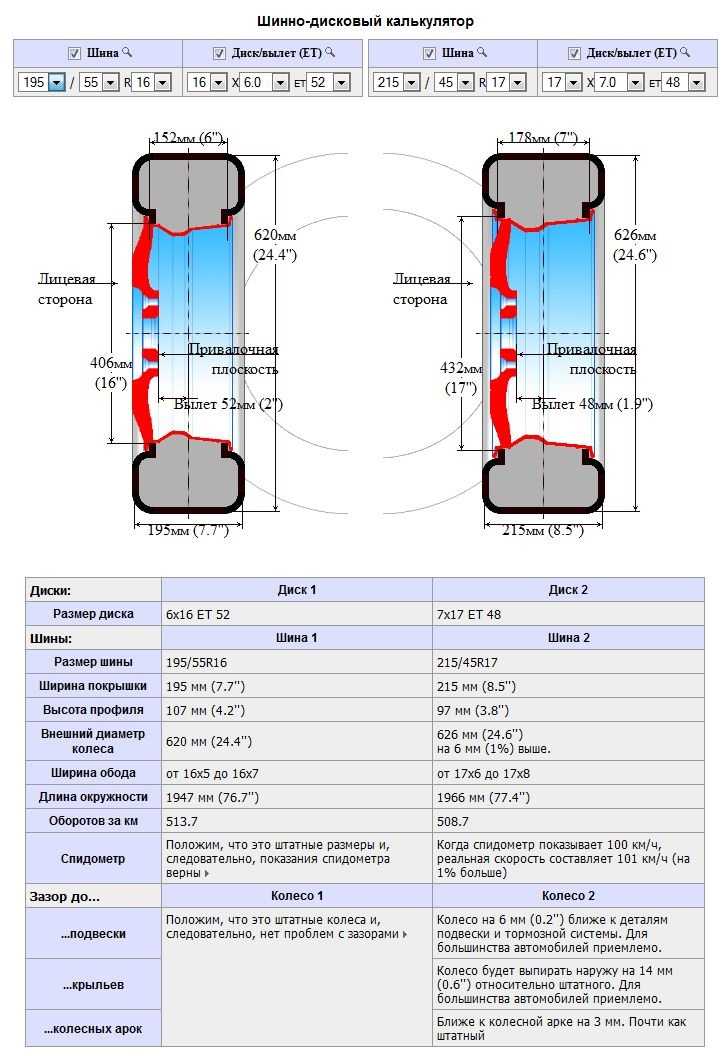

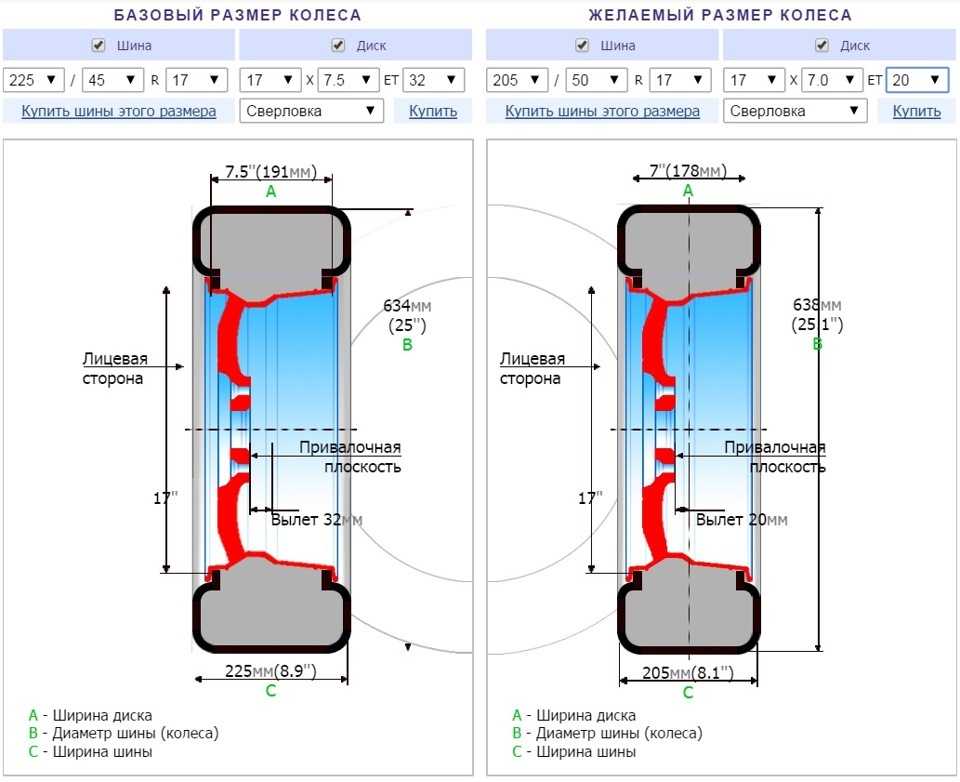

Расстояние от привалочной плоскости крепления диска к ступице до продольной оси симметрии диска, который называют вылетом (обозначают ЕТ), также является важным показателем. Он напрямую влияет на работу подвески и ступичных подшипников.

Стандартный вылет задается производителем. Его допустимое изменение – плюс/минус 5-10 мм. Подробнее об этом читайте в статье «Вылет диска: какие диапазоны допустимы при выборе колесных дисков?»

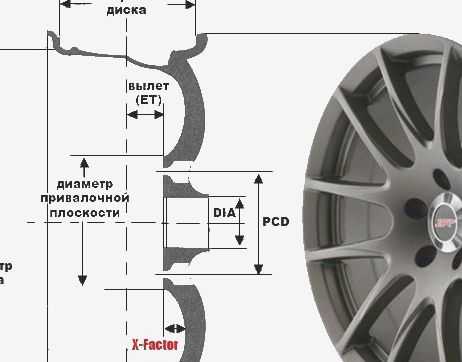

ДИАМЕТР ЦЕНТРАЛЬНОГО (СТУПИЧНОГО) ОТВЕРСТИЯ

«Dia», «DIA» или «D» – это значение диаметра центрального отверстия, которое в идеале должно совпадать с посадочным отверстием ступицы.

В случае если центральное отверстие диска больше, то для центровки диска на ступице потребуются центровочные кольца. для центровки дисков на ступице потребуются центровочные кольца.

Таким образом, мы коротко пробежались по основным параметрам диска и разобрались какие можно менять без последствий, а какие – нет, ведь их замена может привести к нежелательным последствиям.

Будьте осторожны при выборе дисков и всегда обращайтесь за помощью к специалистам!

Менеджеры WSP Italy всегда помогут Вам подобрать нужные диски, которые не только отлично подойдут Вашему авто, но и обеспечат максимальную безопасность на дороге!

Как узнать размер диска колеса автомобиля: определяем ширину диска

По всему миру автолюбители часто сталкиваются с трудностями замены колесных дисков. Случается это в силу вынужденных обстоятельств – при их дефектах, износе, неисправности или по желанию самого владельца из-за их не слишком презентабельного внешнего вида, неподходящей размерности или на других основаниях.

Автомобильный рынок всегда рад предложить своим клиентам аксессуары в широком ассортименте на разный вкус и кошелек. Рассмотрим, как узнать размер диска колеса автомобиля, чтобы подобрать подходящие конфигурации и избежать сложностей подбором.

Базовый размер дисков. Какой он?

Базовый размер дисков представляет собой определенный набор конфигураций колес, которые надеваются на транспортное средство на автомобильном заводе согласно соответствию всем условиям технологии, классу автомобиля, а также проведенным исследованиям на прочность инженерами концерна.

Выпускаясь с предприятия, машина обретает следующие штатные характеристики колесных дисков:

Параметры кромки обода, необходимого для надежного крепления шины, обозначаются буквенными символами J или JJ. Эта маркировка подходит для дисков всех легковых авто, независимо от марки и модели.

Толщина обода изделия просчитывается в дюймах с расстоянием 0.

5 ед. От нее зависит окончательная размерность резины. В стандартных модификациях автомобилей этот размер равняется от 4 до 12 дюймов, что отвечает шине вылетом 145-345 мм.

5 ед. От нее зависит окончательная размерность резины. В стандартных модификациях автомобилей этот размер равняется от 4 до 12 дюймов, что отвечает шине вылетом 145-345 мм.Максимально значимая величина – радиальность диска, которая обуславливается без учета кромок диаметром обода и просчитывается в дюймах от 12 до 24. Записывается она, как R12, R13… R21, R22, R23 и т.д. От этой величины зависит радиальность покрышки, которая должна соответствовать этому параметру, а также ее профиль, зависящий от конфигурации колесной арки и технических параметров производителя.

Также на заводе учитывается необходимый для определенной марки спектр вылетов колес, то есть величина вылета диска ЕТ, которая будет указывать расстояние от места крепления диска к ступице до его внутренней привалочной плоскости диска. Чем больше вылет ЕТ, тем глубже шина будет фиксироваться под колесной аркой.

Если вышеуказанные показатели позволяют указывать небольшой разброс в размерности колес, то такие параметры, как разболтовка диска и сверловка, должны оставаться едиными, в противоположном случае резина не наденется на ступицу. Итак:

Итак:

разболтовка диска – это величина, которая рассчитывает число и длину шпилек на ступице. Предназначается для фиксации колеса. Например, в малолитражках обычно шпильки делаются с вылетом 4*98, 4*100, то есть диск закрепляется на 4 анкера, длиной 98 или 100 мм каждый. В автомобилях бизнес-класса или внедорожников число крепежей составляет от 4 до 10 шт., а их длина расширяется до 140 мм.

сверловка (PCD) – показатель посадочного отверстия диска, благодаря которому он устанавливается на ось. Ее размеры насчитывают от 50 до 120 мм, зависят от марки, модели и класса авто.

Как определить размеры литых дисков и штамповки?

Каждый заводской диск на машине, безусловно, промаркирован, и при визуальном осмотре на нем можно найти строку с перечисленными выше показателями. Если в силу обстоятельств, к примеру, в случае износа диска, данные параметры не просматриваются, то колесо можно измерить самостоятельно и установить его маркировку. Действовать надо следующим образом:

Действовать надо следующим образом:

Для определения ширины диска его замеряют рулеткой или линейкой обод изделия в миллиметрах, а затем полученное расстояние делят на 25.4 мм для перевода в дюймы.

Похожим способом определяется радиальность дисков, только здесь измеряют их диаметр. Некоторые считают, что значок R означает радиус диска, но это неверно, так как это необходимый промежуток между двумя расстояниями на колесном ободе от центра диска. Полученные данные следует поделить на 25.4 мм для получения результата в дюймах.

Наибольшую сложность представляет измерение колесного вылета, то есть показатель ЕТ. Чтобы это осуществить, нужно снять колесо, положить его на землю плашмя, наложить на него рейку из дерева, равную диаметру металлической части диска. Затем замерить промежуток до привалочной плоскости изделия в мм. Колесо перевернуть на 180° и повторить процедуру с обратной стороны.

Данные подставить в формулу нахождения ЕТ= (Х+Y):2, где Х – это первый показатель, Y – второй показатель, а ЕТ – искомый размер вылета. Все результаты будут указываться в миллиметрах.

Данные подставить в формулу нахождения ЕТ= (Х+Y):2, где Х – это первый показатель, Y – второй показатель, а ЕТ – искомый размер вылета. Все результаты будут указываться в миллиметрах.Для определения PCD или диаметра центрального отверстия диска (DIA), автолюбителю необходимо лишь измерить максимальное расстояние между краями перфораций, после чего найти ближайшее значение по таблице отклонений и соответствий. Показатель отверстий диска колеса имеет зависимость от строения ступицы для определенной марки машины

.

Как расшифровать параметры колесного диска? Конкретные примеры

На всех оригинальных заводских дисках автовладельцу доступна маркировка, где прописана размерность этого изделия. Для правильности действий стоит ознакомиться с некоторыми показательными примерами:

При смене колес на более привлекательные хозяин «Лады» видит надпись на диске 5.5J*15 ET 42 d56.1 4*98, которая означает: колесный диск 5.

5 дюймов шириной обода, конфигурацией кромки J, не разбираемый (маркировка «х»), радиальностью 15 дюймов, колесным вылетом в 42 мм, сверловкой (диаметром вылетного отверстия) 56.1 мм, разболтовкой на 4 шпильки по 98 мм каждая.

5 дюймов шириной обода, конфигурацией кромки J, не разбираемый (маркировка «х»), радиальностью 15 дюймов, колесным вылетом в 42 мм, сверловкой (диаметром вылетного отверстия) 56.1 мм, разболтовкой на 4 шпильки по 98 мм каждая.

Обозначение J зависит от класса, модели и массы автомобиля, может заменяться на JJ, K, JK, B, P и D, что соответствует маркировки купленного диска.

Также на колесе находятся маркировки хампа или Н, к примеру 6.0J*17 h3 ET38 d65.1 5*112. Данный хамп представляет собой вдоль бортов особые выступы, усиливающие прочность крепления к диску резины. Этот параметр может маркироваться как Н – одинарный, с одной колесной стороны, Н2 – двойной, с обоев краев или Х – усеченный.

Для водителей пикапов, минивенов и других, предназначенных для транспортировки грузов автомобилей, указываются величины наибольшей загруженности, которые маркируются следующим образом – Max Load 2000Lb.

Этот показатель будет обозначать наибольшую нагрузку в 2000 фунтов (910 кг. при переводе).

Этот показатель будет обозначать наибольшую нагрузку в 2000 фунтов (910 кг. при переводе).

Важным параметром прочности является маркировка давления в шинах и на диске, которая выражается, как Max PSI 50 Cold, где наибольший показатель давления в шинах не должен превышать 3.5 кг на каждый см².

В последнюю очередь, что можно найти на колесном диске – это буквенную надпись SAE. TUV, ISO или Ростест, обозначающие то, что изделие прошло необходимую сертификацию после ряда испытаний и в полном объеме отвечает предъявляемым международным и российским требованиям стандартов.

Другие способы установления размеров дисков

Довольно часто автовладелец не стремится отходить от прописанных автомобильным производителем конфигурации дисков. Тогда ему достаточно приобрести колесные диски по тем же параметрам, которые задал производитель. Важно заметить, что ошибочно подобранный размер изделий зачастую приводит к скорому изнашиванию ступиц, суппортов, системы тормозов и др. частей подвески, что способствует трате существенных сумм при ремонте.

частей подвески, что способствует трате существенных сумм при ремонте.

Наиболее предпочтительный и грамотный выбор колесных дисков для той или иной модели машины – это покупка в дилерском центре от дистрибьютора бренда. К примеру, официальные автопредприятия часто предоставляют колесные диски не только собственного производства, но и аккредитованные аналоги.

В большинстве крупных центрах продаж у консультантов установлено особое программное обеспечение, помогающее легко определиться с заданными размерами дисков. При обращении к менеджеру центра, который заполнит на компьютере соответствующие поля в программе – бренд, модель и вариацию ТС, год выпуска и др. данные, можно получить целый перечень подходящих дисков, соответствующих геометрическим характеристикам авто клиента.

Обычно такое программное обеспечение связано со складской системой и позволяет также информировать клиента о наличие товара на складе, о марках, выпускающих данные колесные диски, а также о цене и внешнем виде. Покупатель на основании этих сведений может определиться с дизайном решетки диска, типоразмером, материалом, а также рассчитать свой бюджет.

Покупатель на основании этих сведений может определиться с дизайном решетки диска, типоразмером, материалом, а также рассчитать свой бюджет.

Таким способом, клиент может быть уверен в качестве колес, а также в правильности подбора размерности дисков, к тому же, с его транспортного средства не будет снято гарантийное обязательство. Многих автовладельцев может не устраивать жесткая расценочная политика дилеров, но полученная гарантия продолжительного, надежного и безопасного срока службы с лихвой оправдывает возможные переплаты.

основные характеристики, преимущества и особенности – BKB cars.com.au

Дисковые тормоза известны давно. Они хорошо зарекомендовали себя и сейчас используются очень широко. Но обо всем по порядку.

В настоящее время существует два типа тормозных систем – барабанные тормоза и дисковые тормоза. Впервые тормоза дискового типа были применены в конце 40-х годов ХХ века, а с 70-х годов на всех автомобилях барабанные тормоза на передних колесах были заменены на дисковые.

Мы наладили надежные партнерские отношения с дилерами Bobcat, что позволяет оперативно поставлять как оригинальные запасные части, так и сертифицированные запасные части. Выбирайте запчасти Bobcat через веб-каталог AGA Parts.

В данной статье будет дано подробное описание дисковых тормозов, их преимущества перед барабанными аналогами, а также описание компонентов данной тормозной системы (суппорт, тормозной диск, защитный щиток). Кроме того, описаны преимущества и недостатки разных типов дисковых тормозов.

Преимущества дисковых тормозов перед барабанными

Преимущества дисковых тормозов перед барабанными заключаются в следующем:

- тормозная способность дисковых систем не снижается при перегреве, так как они лучше охлаждаются;

- повышена устойчивость дисковых тормозов к воде и загрязнениям;

- тормоз требует гораздо меньше обслуживания;

- Поверхность трения дисковых тормозов больше, чем у барабанных тормозов при том же весе.

Барабанные тормозаДисковые тормозаРис. 1

Когда тормозной барабан нагревается, тепловое расширение тормозного барабана — увеличение внутреннего диаметра — приводит к увеличению хода педали тормоза или деформации барабана, что может привести к резкому снижению эффективности торможения. (рис. 1). Тормозной диск, в свою очередь, представляет собой плоскую деталь, его тепловое расширение происходит в сторону фрикционного материала, поэтому сжатие диска не может вызвать деформацию, достаточную для снижения эффективности торможения. Кроме того, центробежная сила будет отбрасывать загрязняющие вещества от тормозного диска наружу.

На рисунке 2 показано, почему дисковый тормоз охлаждается лучше, чем барабанный.

Охлаждающий воздух начинает охлаждать тормозной барабан только после того, как тепло, выделяемое при торможении, проходит через его стенки, при этом трущиеся поверхности дискового тормоза открыты для воздуха. Передача тепла от тормозного диска к воздуху начинается сразу после включения тормозов.

Барабанные тормозаДисковые тормозаРис. 2

Еще одним их преимуществом является возможность регулировки дисковых тормозов. Выступ дисковых тормозов таков, что они саморегулируются после каждого использования за счет небольшого зазора между колодками и тормозным диском.

Конструкция дискового тормоза

1 – блок цилиндров;

2 – тормозные колодки;

3 – рычаг зажима суппорта;

4 – крышка защитная;

5 – ось нажимного рычага;

6 – направляющая колодки;

7 – суппорт тормозной;

8 – диск тормозной;

9 – патрубки для удаления воздуха;

10 – шланги тормозные,

Основными частями дисковых тормозов являются суппорт, тормозной диск, колодки, щиток. Рассмотрим эти элементы тормозной системы более подробно.

Дисковые тормоза делятся на однодисковые и многодисковые. Их самая большая и тяжелая часть – тормозной диск. Механизм работы однодисковых тормозов сводится к тому, что тормозные колодки с фрикционным материалом при торможении зажимают один тормозной диск. Многодисковые тормоза, обычно используемые в авиации, имеют несколько вращающихся тормозных дисков, разделенных неподвижными дисками (статорами). Тормозной щит многодисковых тормозов содержит гидравлические цилиндры и поршни, которые управляют тормозными колодками и зажимают тормозные диски и статоры при выдвижении. Многодисковые тормоза изготовлены полностью из металла, а однодисковые – из органического и металлического фрикционного материала.

Многодисковые тормоза, обычно используемые в авиации, имеют несколько вращающихся тормозных дисков, разделенных неподвижными дисками (статорами). Тормозной щит многодисковых тормозов содержит гидравлические цилиндры и поршни, которые управляют тормозными колодками и зажимают тормозные диски и статоры при выдвижении. Многодисковые тормоза изготовлены полностью из металла, а однодисковые – из органического и металлического фрикционного материала.

Материалом тормозного диска, как и тормозного барабана, обычно является чугун. Чугун обладает хорошей износостойкостью и хорошими фрикционными свойствами, обладает высокой твердостью и прочностью при высоких температурах; он легко обрабатывается, и его стоимость относительно низка.

Размер тормозного диска равен его наружному диаметру и общей толщине поперечного сечения между двумя рабочими поверхностями. Диаметр тормозного диска обычно ограничивается размером колеса, а вентилируемый тормозной диск всегда толще сплошного. Для дискового тормоза это общая площадь контакта с двумя тормозными колодками за один оборот диска.

Высокий коэффициент охвата площади на тонну транспортного средства в хорошо спроектированных тормозах означает, что тормозная система очень эффективна. Площадь покрытия дискового тормоза — это площадь трения тормозных колодок по обеим сторонам тормозного диска. Таким образом, более точно использовать Rp вместо Rr, но поскольку в большинстве тормозов оба радиуса почти равны, для простоты расчета используется Rr, который легче измерить.

Тормозной диск крепится к проставке, которая, в свою очередь, крепится к ступице колеса или фланцу оси. Проставка обеспечивает более длинный путь передачи тепла от трущихся поверхностей тормозов к ступичным подшипникам, что поддерживает их температуру на достаточно низком уровне. Проставки для серийных автомобилей обычно изготавливаются из чугуна как единое целое с тормозным диском, а проставки для гоночных автомобилей изготавливаются в виде отдельной детали из алюминиевого сплава. Недостатком проставок из алюминиевого сплава является более высокая теплопроводность, чем у чугуна, что приводит к большему нагреву ступичных подшипников.

Дисковые вентилируемые тормоза

Тормозной диск может быть сплошным или с вентиляционными каналами внутри. Цельные тормозные диски обычно используются в легковых автомобилях. Вентилируемые тормозные диски с радиальными каналами охлаждения используются на большегрузных автомобилях, где требуются диски максимально возможного размера.

Мощные гоночные автомобили оснащаются вентилируемыми тормозными дисками, при этом возможны различия в толщине их боковин. Чтобы обеспечить одинаковую температуру на каждой стороне тормозного диска, на тормозах многих гоночных автомобилей сторона тормозного диска, ближайшая к колесу, тоньше, чем противоположная сторона. Колесо сопротивляется прохождению охлаждающего воздуха к внешней рабочей поверхности тормозного диска, делая ее более горячей, чем внутренняя, поэтому большая толщина плохо охлаждаемой внешней поверхности тормозного диска способствует выравниванию температур их нагрева.

Тормозные диски гоночных автомобилей часто имеют изогнутые каналы охлаждения, которые повышают эффективность воздушного потока. Тормозные диски для лево- и правосторонних автомобилей не взаимозаменяемы из-за кривизны вентиляционных отверстий. Тормозной диск с изогнутыми вентиляционными отверстиями или наклонными прорезями должен вращаться в определенном направлении, чтобы работать эффективно. Правильное направление вращения по отношению к вентиляционным отверстиям и прорезям показано на схеме.

Тормозные диски для лево- и правосторонних автомобилей не взаимозаменяемы из-за кривизны вентиляционных отверстий. Тормозной диск с изогнутыми вентиляционными отверстиями или наклонными прорезями должен вращаться в определенном направлении, чтобы работать эффективно. Правильное направление вращения по отношению к вентиляционным отверстиям и прорезям показано на схеме.

Типовые значения для конкретной зоны действия тормозов показаны в таблице для типичных 19Машины 81/82.

1 – прорези на поверхности диска

2 – направление вращения диска

3 – криволинейные вентиляционные отверстия

Типовые значения удельной площади покрытия тормозов на тонну веса автомобиля

0

0| Модель автомобиля | |

| Мицубиси Рысь РС | 0081 |

| Nissan Sentra | 1754,4 |

| Peugeot 505 STi | 1735,05 |

| Pontiac J2000 | 1115,85 |

| Porsche 944 | 1954,35 |

| Renault Альянс | 1225,5 |

| Renault 5 Turbo | 1128,75 |

| Renault 1,8I | 1219,05 |

| 1219,05 | |

| SubAR.0082 | |

| Toyota Celica Supra | 1444,8 |

| Toyota Starlet | 1264,2 |

| Volkswagen Scirocco | 1277,1 |

| Volkswagen Scirocco SCCA GT3 | 1960,8 |

| Volvo GLT Turbo | 1560,9 |

*Мощные автомобили имеют более высокие значения этого показателя по сравнению с экономичными седанами.

Возможные неисправности дисковых тормозных систем

Вентилируемые дисковые тормозные диски трескаются, если они подвергаются частому резкому торможению. Это вызвано термическими напряжениями и давлением тормозных колодок на тонкие металлические стенки в каждом канале охлаждения. Термические напряжения в тормозном диске с формованной или прикрученной прокладкой возникают в месте соединения, так как температура тормозного диска в этом месте выше температуры проставки.

При нагревании внешняя часть тормозного диска расширяется больше, чем холодная прокладка. Это приводит к деформации и изгибу тормозного диска, сужению и неравномерному износу тормозных колодок. Постоянно повторяясь, расширение и сжатие тормозного диска приводит к его растрескиванию. Поддержка каждой стороны вентилируемого тормозного диска и его охлаждение эффективно снижает вероятность растрескивания диска.

Тормозные барабаны и тормозные диски рассчитаны на то, чтобы выдерживать самую сильную тепловую нагрузку при каждом торможении, но повторное торможение может вызвать усталостное растрескивание. Если тормоза используются при резком торможении, их следует проверять чаще.

Если тормоза используются при резком торможении, их следует проверять чаще.

Суппорт дискового тормоза

Рассмотрим конструкцию суппорта подробнее. Суппорты дисковых тормозов включают в себя тормозные колодки и гидравлические тормозные цилиндры с поршнями, которые прижимают колодки к тормозному диску. Принцип работы всех суппортов дисковых тормозов одинаков: когда водитель нажимает на педаль тормоза, давление тормозной жидкости приводит в движение поршни, приводящие в движение тормозные колодки, зажимающие тормозной диск.

Автомобильные тормозные суппорты обычно изготавливаются из относительно дешевого высокопрочного серого чугуна с шаровидным графитом. Однако они достаточно тяжелые. Гоночные или вообще мощные автомобили обычно оснащаются суппортами из алюминиевого сплава, а весят они примерно вдвое меньше, чем чугунные суппорты.

Типы штангенциркулей и их характеристики

Существуют два основных типа штангенциркуля – фиксированные и плавающие.

Неподвижные суппорты имеют больше поршней (два или четыре), они крупнее и тяжелее плавающих суппортов. В тяжелых условиях эксплуатации они допускают большее экстренное торможение до того, как суппорт перегреется.

Плавающие суппорты движутся в направлении, противоположном движению поршня. Поскольку у плавающего суппорта поршень находится только внутри тормозного диска, весь суппорт может перемещаться внутрь, так что внешняя тормозная колодка может прижиматься к тормозному диску. Плавающие суппорты менее подвержены утечкам и износу, поскольку в них меньше движущихся частей и уплотнений.

Неподвижные суппорты чаще всего используются на гоночных автомобилях, а плавающие суппорты — на серийных автомобилях.

Преимуществом плавающих суппортов является простота применения механического стояночного тормоза, так как в конструкции с одним тормозным цилиндром он легко управляется тросом, а в фиксированных суппортах с поршнями по обеим сторонам тормозного диска — сложнее сделать это. Недостатком плавающих суппортов является то, что они могут вызывать неравномерный износ тормозных колодок из-за движения самого суппорта.

Недостатком плавающих суппортов является то, что они могут вызывать неравномерный износ тормозных колодок из-за движения самого суппорта.

Возможные неисправности суппорта

1 – мост

2 – деформация под действием силы P

3 – тормозной диск

- Часть корпуса суппорта, закрывающая внешний диаметр тормозного диска, называется осью. Давление тормозной жидкости заставляет силу P действовать на каждую сторону суппорта, который пытается согнуть его ось. Жесткость оси определяет жесткость всей конструкции суппорта, так как толщина поперечного сечения и вес суппорта зависят от жесткости конструкции.

- Суппорт расположен между внешней стороной тормозного диска и внутренней стороной колесного диска, поэтому требования к пространству для его размещения диктуют разработку суппорта с небольшой толщиной поперечного сечения. К сожалению, это может привести к его искривлению. Для повышения жесткости тормозные суппорты гоночных автомобилей имеют широкие оси.

- Если тормозная колодка перекрывает размеры поршня, она будет изгибаться при срабатывании тормоза. Несколько поршней используются для обеспечения равномерного контакта между рабочей поверхностью тормозной колодки и тормозным диском.

- Если детали крепления суппорта податливы, при перемещении суппорта может возникнуть кручение, что, в свою очередь, вызывает неравномерный износ тормозных колодок, упругость и увеличивает ход педали тормоза.

- Поскольку тормозной диск и кронштейн суппорта находятся в разных плоскостях, последний воспринимает крутящий момент при торможении. Если скоба слишком тонкая, она будет скручиваться, в результате чего суппорт зацепится за тормозной диск. Обычно монтажный кронштейн суппорта должен иметь толщину не менее 12,7 мм.

Особенности работы дисковых тормозных систем

Тормозные щитки устанавливаются для защиты внутренней части рабочей стороны тормозного диска от грязи и воды. Такое устройство по конструкции аналогично тормозному щиту барабанных тормозов. Кожухи блокируют поток охлаждающего воздуха к тормозному диску и поэтому обычно не устанавливаются на дисковые тормоза гоночных автомобилей.

Кожухи блокируют поток охлаждающего воздуха к тормозному диску и поэтому обычно не устанавливаются на дисковые тормоза гоночных автомобилей.

Что касается фрикционного материала для дисковых тормозов, то он обычно наклеивается на боковые стороны тормозных колодок, изготовленных из стального листа. Тормозные колодки продаются с уже прикрепленными тормозными колодками; они не используются повторно.

Нагрузка от тормозной колодки обычно не передается непосредственно на поршень тормозного суппорта. На многих автомобилях между поршнем и тормозной колодкой устанавливаются противоскрипные шайбы, чтобы уменьшить шум, возникающий при вибрации или стуке колодки по тормозному диску.

Подведем итоги

Мы рассмотрели устройство дисковых тормозных систем, особенности, преимущества, сильные и слабые стороны их разных типов. Из всего вышеперечисленного несложно сделать выводы о том, какой должна быть самая эффективная тормозная система для гоночных автомобилей. Для гоночных автомобилей подходят только вентилируемые тормозные диски, которые быстрее остывают. Чтобы поддерживать одинаковую температуру на каждой стороне тормозного диска, на многих тормозах гоночных автомобилей сторона тормозного диска, ближайшая к колесу, тоньше, чем противоположная сторона. Изогнутые вентиляционные отверстия тормозных дисков более эффективны для гоночных автомобилей, чем прямые. По сравнению с традиционной конструкцией с прямыми вентиляционными отверстиями, направленные вентиляционные отверстия значительно увеличивают поток воздуха через них, улучшая рассеивание тепла. Спиральная конструкция каналов более равномерно распределяет механические напряжения по всему диску, увеличивая срок службы и снижая вероятность образования трещин.

Чтобы поддерживать одинаковую температуру на каждой стороне тормозного диска, на многих тормозах гоночных автомобилей сторона тормозного диска, ближайшая к колесу, тоньше, чем противоположная сторона. Изогнутые вентиляционные отверстия тормозных дисков более эффективны для гоночных автомобилей, чем прямые. По сравнению с традиционной конструкцией с прямыми вентиляционными отверстиями, направленные вентиляционные отверстия значительно увеличивают поток воздуха через них, улучшая рассеивание тепла. Спиральная конструкция каналов более равномерно распределяет механические напряжения по всему диску, увеличивая срок службы и снижая вероятность образования трещин.

- Перфорация диска, обеспечивая ту же функцию газопереноса, что и каналы, увеличивает площадь обдуваемой поверхности диска для улучшения охлаждения. При круглогодичной эксплуатации улучшает очистку дисков от влаги и грязи.

- Прокладки и суппорты дисковых тормозов для гоночных автомобилей – из алюминиевого сплава.

Легкая алюминиевая проставка улучшает управляемость и снижает термические нагрузки на тормозной диск. Небольшой вес из-за использования алюминия с низким удельным весом снижает неподрессоренные массы, улучшая качество подвески автомобиля.

Легкая алюминиевая проставка улучшает управляемость и снижает термические нагрузки на тормозной диск. Небольшой вес из-за использования алюминия с низким удельным весом снижает неподрессоренные массы, улучшая качество подвески автомобиля. - Неподвижный суппорт, разработанный для экстренного торможения и обладающий большей гибкостью, чем плавающий суппорт, идеально подходит для гонок.

- Оси увеличенной ширины обеспечивают достаточную жесткость дисковых тормозных систем для эксплуатации гоночного автомобиля. Благодаря увеличенному и лучшему распределению сечений «оси» (элемента, работающего на разжимные нагрузки суппорта) повышена жесткость суппорта к рабочим деформациям. Повышенная жесткость в сочетании с общим снижением рабочих давлений и усиленными тормозными шлангами, имеющими минимальную склонность к увеличению объема (разбуханию) под нагрузкой, позволяет получить максимальную информацию о педали тормоза и возможность очень точно дозировать тормозной момент.

в системе.

в системе. - Конструкция многопоршневого суппорта позволяет получить равномерную силу давления тормозной колодки на диск, а разный диаметр поршней компенсирует разницу температурных режимов работы колодки в зоне контакта, предотвращая возможный неравномерный износ (конусность) на передний и задний края. Увеличенная общая площадь поршней в суппортах изменяет передаточное отношение гидравлической системы, что приводит к значительному снижению рабочего давления жидкости. Более низкие давления уменьшают максимальное требуемое усилие на педали тормоза. Снижает нагрузку и вредную нагрузку на все обычные части тормозной системы.

- С «плавающей конструкцией диска», рекомендованной для приложений с экстремальными нагрузками (беговая дорожка), позволяет полностью снять термические напряжения относительно центральной секции и предотвратить передачу избыточного тепла на подшипник ступицы. Обеспечение исправной работы и продление срока службы этих деталей в самых суровых условиях.

- Чем больше диаметр тормозного диска, тем больше эффективный радиус приложения тормозного момента. Это увеличивает максимальную мощность торможения, которую должна обеспечить система. Эффективный радиус напрямую влияет на эффективную площадь поверхности, которая является одним из важнейших показателей способности диска рассеивать тепловую энергию.

И помните, качественные дисковые тормоза — это прежде всего ваша безопасность. Имейте это в виду, выбирая правильную тормозную систему для своего автомобиля.

Плюсы и минусы различных конструкций тормозных дисков

Все задавались вопросом, что хорошего в вентилируемых дисках или в чем преимущество просверленных отверстий? Позвольте нам объяснить все…

Напомнить позже

Все мы знаем основную функцию дисковых тормозов. Суппорт прижимает одну или несколько колодок к диску, вызывая трение и замедляя вращение оси, к которой он прикреплен. Но хотя все системы работают по этому общему принципу, детали, используемые для работы, сильно различаются.

Но хотя все системы работают по этому общему принципу, детали, используемые для работы, сильно различаются.

Материал колодок может различаться, существует множество различных типов суппортов, используемых как OEM-производителями, так и вторичным рынком, а конструкция дисков может различаться.

Итак, продолжая наш взгляд на моноблочные суппорты, давайте рассмотрим различные виды тормозных дисков:

Твердый

Самый простой вид тормозного диска, который можно купить. Как следует из названия, это просто сплошной блочный материал. Точнее железо. Дешевые для производителя и дешевые для покупки, в них нет ничего плохого, но они не будут так хорошо справляться с теплом, как следующий тип дисков, который мы рассмотрим:

Вентилируемые

Вероятно, это самый распространенный тип дисков, устанавливаемых на современные автомобили. В этой конструкции две «грани» диска разнесены друг от друга, что дает место для охлаждающих каналов. Они позволяют отводить тепло, предотвращая перегрев диска и его растрескивание, а также продлевают срок службы колодок.

В этой конструкции две «грани» диска разнесены друг от друга, что дает место для охлаждающих каналов. Они позволяют отводить тепло, предотвращая перегрев диска и его растрескивание, а также продлевают срок службы колодок.

Вентилируемые диски, изначально имеющие прямые каналы, с течением времени эволюционировали для улучшения воздушного потока. На изображении выше от Brembo вы увидите прямые каналы, изогнутые каналы и три различных дизайна в стиле «столб».

Просверленный

BMW M2 с перфорированными дисками сталкивается с M240i со спортивными плоскими вентилируемыми деталями

. Когда тормозная колодка подвергается интенсивному использованию, она выделяет газы и частицы, образуя слой, который предотвращает соприкосновение колодки с диском так же эффективно — это иначе известный как затухание тормозов. В диске можно просверлить отверстия, чтобы дать газу куда-то выйти, а также уменьшить вес детали, но при этом ротор подвергается риску.

Диск действует как большой радиатор, поэтому наличие в нем большого количества отверстий означает, что он меньше рассеивает тепло. Кроме того, эти отверстия могут стать точками напряжения, что может привести к растрескиванию при резком торможении. В любом случае, современные тормозные колодки не такие газированные, как их предшественники, поэтому потребность в сверлении уменьшилась.

Но тем не менее, на дороге вы, вероятно, не столкнетесь с такими проблемами, поэтому перфорированные диски по-прежнему часто встречаются на современных спортивных автомобилях, где они, несомненно, очень хорошо смотрятся за большими блестящими колесами. Кроме того, они могут быть изготовлены достаточно прочными, чтобы их разрушение было редким явлением.

Шлиц/канавка

Этот дизайн с прорезями пытается ответить на тот же вопрос другим способом. Прорези или канавки на поверхности диска позволяют газам выходить, что дает дополнительные преимущества. «Скребающее» действие, создаваемое прорезями, может очищать колодку, а края канавок увеличивают трение, хотя и за счет износа колодки. И, наконец, как и просверленные диски, они выглядят довольно круто.

«Скребающее» действие, создаваемое прорезями, может очищать колодку, а края канавок увеличивают трение, хотя и за счет износа колодки. И, наконец, как и просверленные диски, они выглядят довольно круто.

Конструкции канавок

различаются, одной из самых отличительных является «j-образный крюк» (см. выше), который предназначен для обеспечения одинаковых свойств выброса мусора и газа при одновременном снижении вибраций. И, во всяком случае, они выглядят даже лучше.

С ямочками

Вот вариант номер три, как избавиться от этих надоедливых газов. Поверхности просверлены лишь наполовину, оставляя структурную целостность дисков неповрежденной, но при этом оставляя газу и мусору место для выхода.

На некоторых дисках углубления сочетаются с канавками, и часто можно увидеть просверленные отверстия в сочетании с прорезями. Трудно сказать, есть ли в этом какой-то другой смысл, кроме внешности.

Трудно сказать, есть ли в этом какой-то другой смысл, кроме внешности.

Волнистый

Разрез перфорированных и волнистых дисков, показывающий каналы охлаждения

Волнистые диски используются в мире мотоциклов уже много лет, но, стремясь извлечь выгоду из приобретения Ducati, Audi начала внедрять эту концепцию в некоторые из своих более быстрых автомобилей через несколько лет. назад. Основными преимуществами являются снижение веса (из-за меньшего количества материала) и лучшее рассеивание тепла. Как и в случае со многими дизайнами, о которых мы только что говорили, внешний вид почти наверняка является фактором, определяющим их выбор производителями и потребителями.

Углеродная керамика

Самый экстремальный подход к управлению теплом — выбор углеродно-керамической установки. Горячий диск означает горячие подушечки, что приводит к выделению большего количества газа и мусора.

5 ед. От нее зависит окончательная размерность резины. В стандартных модификациях автомобилей этот размер равняется от 4 до 12 дюймов, что отвечает шине вылетом 145-345 мм.

5 ед. От нее зависит окончательная размерность резины. В стандартных модификациях автомобилей этот размер равняется от 4 до 12 дюймов, что отвечает шине вылетом 145-345 мм. Данные подставить в формулу нахождения ЕТ= (Х+Y):2, где Х – это первый показатель, Y – второй показатель, а ЕТ – искомый размер вылета. Все результаты будут указываться в миллиметрах.

Данные подставить в формулу нахождения ЕТ= (Х+Y):2, где Х – это первый показатель, Y – второй показатель, а ЕТ – искомый размер вылета. Все результаты будут указываться в миллиметрах. 5 дюймов шириной обода, конфигурацией кромки J, не разбираемый (маркировка «х»), радиальностью 15 дюймов, колесным вылетом в 42 мм, сверловкой (диаметром вылетного отверстия) 56.1 мм, разболтовкой на 4 шпильки по 98 мм каждая.

5 дюймов шириной обода, конфигурацией кромки J, не разбираемый (маркировка «х»), радиальностью 15 дюймов, колесным вылетом в 42 мм, сверловкой (диаметром вылетного отверстия) 56.1 мм, разболтовкой на 4 шпильки по 98 мм каждая. Этот показатель будет обозначать наибольшую нагрузку в 2000 фунтов (910 кг. при переводе).

Этот показатель будет обозначать наибольшую нагрузку в 2000 фунтов (910 кг. при переводе).

Легкая алюминиевая проставка улучшает управляемость и снижает термические нагрузки на тормозной диск. Небольшой вес из-за использования алюминия с низким удельным весом снижает неподрессоренные массы, улучшая качество подвески автомобиля.

Легкая алюминиевая проставка улучшает управляемость и снижает термические нагрузки на тормозной диск. Небольшой вес из-за использования алюминия с низким удельным весом снижает неподрессоренные массы, улучшая качество подвески автомобиля. в системе.

в системе.