Содержание

Установка головки блока цилиндров: правильный монтаж ГБЦ

Автор Павел Александрович Белоусов На чтение 6 мин. Просмотров 2k.

Головка блока цилиндров (ГБЦ) – один из самых важных узлов автомобильного двигателя. От того, как она установлена и отрегулирована, зависит работа мотора, его стабильность, надежность и экономичность.

В нашей статье мы расскажем, как быстро и без особых трат самостоятельно установить головку блока цилиндров на автомобили семейства ВАЗ.

Первое условие правильной и надежной установки ГБЦ – это чистота посадочного места. Тщательно очистите плоскость блока, на которую ставится ГБЦ. Очистка вначале осуществляется острым предметом, а потом специальными автомобильными чистящими средствами, которые помогут убрать остатки тосола, масла.

Обратите особое внимание на отверстия, в которые вкручиваются шпильки. В них попадает масло, вода, мусор. И потом, когда ГБЦ притягивается по шпилькам к блоку, они могут сделать микротрещины в блоке цилиндров из-за того, что при вкручивании шпилек образуется избыточное давление. При нагреве мотора через эти микротрещины продавит газы, газы пробьют прокладку между ГБЦ и блоком, и вода из охладительной системы пойдет в масло. Капитальный ремонт двигателя вам обеспечен! И это в лучшем случае. Поэтому рекомендуется тщательно проверить отверстия перед вкручиванием шпилек и обязательно промокнуть их, взяв чистую ветошь и воспользовавшись отверткой, чтобы добраться до самого дна.

При нагреве мотора через эти микротрещины продавит газы, газы пробьют прокладку между ГБЦ и блоком, и вода из охладительной системы пойдет в масло. Капитальный ремонт двигателя вам обеспечен! И это в лучшем случае. Поэтому рекомендуется тщательно проверить отверстия перед вкручиванием шпилек и обязательно промокнуть их, взяв чистую ветошь и воспользовавшись отверткой, чтобы добраться до самого дна.

Когда место под головку блока цилиндров очищено, приступайте к установке. Монтаж ГБЦ начинается с правильной установки прокладки, которая расположена между ГБЦ и блоком цилиндров.

Отверстия блока должны четко совпасть с отверстиями прокладки, только в этом случае ее установка считается правильной.

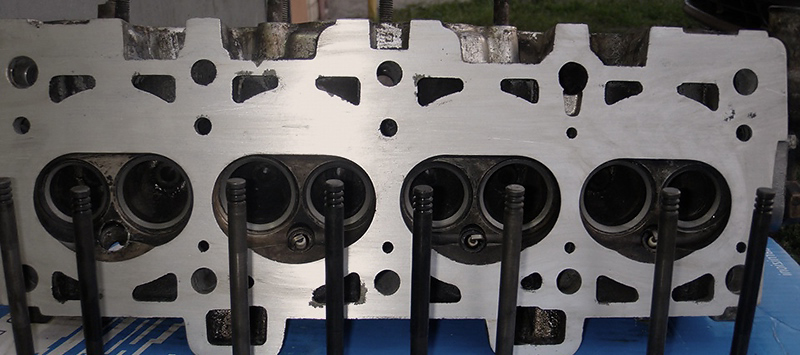

И головка блока цилиндров должна быть хорошо очищена от нагара, грязи, масла, тосола. Если есть подозрения, что ГБЦ подверглась перегреву или иному воздействию, которое привело к деформации, то она проверяется на специальном устройстве и потом, если нужно, шлифуется.

При установке ГБЦ на место бывает, что прокладка «съезжает», поэтому следите за ней.

ГБЦ считается установленным на место, когда она «устаканилась» на направляющих, и ей не мешают шланги, провода. После этого начинайте процедуру прикручивания. Чтобы не перепутать болты, их нужно заранее пометить. Внутренние болты измазаны маслом, так что их трудно перепутать с наружными, это и будет своеобразной меткой.

Если у вас нет пневмо- или электроинструмента, прикрутить болты ГБЦ можно старым, добрым коловоротом.

Коловоротом болты только наживляются, но не затягиваются окончательно, для этого существует специальный, динамометрический ключ. Только с его помощью проконтролируете правильный момент затяжки, который рекомендуется производителем.

Первый момент затяжки рекомендуют выставлять на 2 кг. Главное – обязательно придерживайтесь определенного порядка затяжки болтов, попарно от центра к краю. В этом случае головку не перекосит.

Второй момент затяжки не должен превышать 8 кг. Порядок затяжки остается неизменным, от центра к краям, попарно. После того, как болты затянуты на 8 кг, проводим два доворота, оба по 90°. Сначала проходим болты первый раз, проворачивая динамометрический ключ на 90 °, потом второй раз.

Порядок затяжки остается неизменным, от центра к краям, попарно. После того, как болты затянуты на 8 кг, проводим два доворота, оба по 90°. Сначала проходим болты первый раз, проворачивая динамометрический ключ на 90 °, потом второй раз.

После окончательной затяжки головка блока цилиндров считается механически установленной, но еще не рабочей. Чтобы она оказалась рабочей, необходимо подсоединить всю «перифирию», т.е. шланги, патрубки, и прочее. Рекомендуется сразу, чтобы потом к этому не возвращаться, подсоединить провод датчика температуры и выставить метку ГРМ.

После приступаем к установке стаканов клапанов. Перед установкой они обязательно очищаются от грязи и смазываются. Чистые и смазанные стаканы должны легко становиться на место.

Чтобы не перепутать последовательность установки стаканов, извлекая, их располагают в определенном порядке. После установки стаканов обязательно смажьте «постель», на которую потом ляжет распредвал.

Ещё кое-что полезное для Вас:

- Как снять головку блока цилиндров на двигателе

- Как протягивать болты головки блока цилиндров при затяжке ГБЦ

- Как заменить направляющие втулок клапанов и седел двигателя автомобиля

Смазанный и чистый распредвал ставится на место. Закреплять его можно сразу с сальником. Опытные слесари, для того чтобы упростить процесс выставления меток распредвала, до сих пор используют иногда дедовский метод. Во время установки распредвала первая и третья шейки распредвала должны смотреть на вас.

Закреплять его можно сразу с сальником. Опытные слесари, для того чтобы упростить процесс выставления меток распредвала, до сих пор используют иногда дедовский метод. Во время установки распредвала первая и третья шейки распредвала должны смотреть на вас.

Затем мы устанавливаем на место крышку распредвала. Смажьте места, где будет лежать распредвал (постель), и не забудьте об одном нюансе. На торцах надо убрать старый герметик, и нанести новый, тогда он будет хорошо держать масло.

Устанавливая вторую часть крышки, процесс повторяем. Теперь наживляем гайки, и не забудьте о шайбах, которые должны быть под каждой гайкой.

Момент затяжки гаек крышки распредвала не должен превышать трех килограмм. Опытные ремонтники со временем могут производить процесс затяжки без динамометрического ключа. Затем ставится жестяная защитная крышка.

Затем надеваем шестеренку распредвала, но перед этим убедитесь, что вы не забыли поставить на распредвал шпонку, которая удерживает шестерню от прокручивания.

Болтом крепко фиксируем шестерню на своем месте. Обязательно следите за тем, чтобы метки на шестерне и ГБЦ совпали.

Потом накидываем ремень ГРМ, но предварительно рекомендуется поставить натяжной ролик. Перед роликом на шток установите специальную шайбу. Не стоит забывать, что ролик до «безумия» затягивать не стоит, он должен свободно проворачиваться на штоке.

При одевании ремня ГРМ не забывайте проверять совпадения меток на шестерне распредвала и на коленчатом валу. Когда ремень ГРМ одет, путем подкручивания натяжного ролика добиваемся нужной натяжки ремня.

После натяжения до нужного показателя (ремень проворачивается вокруг своей оси на 90°), затягиваем плавно контрольную гайку.

Следующим примеряется трамблер, который нужно правильно установить в пазы. Нужно, чтобы после установки трамблера в пазы соблюдалась соосность валов. Между трамблером и ГБЦ монтируем бензонасос, не забыв смазать его герметиком. Чтобы шток не уперся в распредвал, его нужно отжать отверткой. Затягивается корпус привода бензонасоса шестигранником.

Затягивается корпус привода бензонасоса шестигранником.

Прижав несильно шестигранником корпус, наживляем гайки и равномерно притягиваем. Затем уже затягиваем «серьезно» шестигранник. Устанавливаем окончательно трамблер, который мы до этого только примерили. Не забываем о герметике, который исключит подтекания масла. Не забываем и о планке, на которой есть шкала опережения зажигания, потому что после пуска мотора возможно понадобиться регулировка трамблера. Еще раз проверяем подсоединение проводов и патрубков, что забыли, подсоединяем.

Последний штрих — установка клапанной крышки и кожуха ремня ГРМ. После окончания всех работ и проверок не забываем прикрутить на место тросик дроссельной заслонки. ГБЦ установлена и готова к работе.

Видео: Установка ГБЦ ВАЗ. Пошаговая инструкция

Печать

Реставратор для пластика и кожи 5 минут и салон авто как новый. | 1490 р. | |||

Набор для ремонта стекла Ремонт стекла авто своими руками. | 1690 р. | |||

Зеркало видеорегистратор Vehicle Blackbox DVR видеорегистратор + зеркало заднего вида + камера заднего вида | 1990 р. | |||

Зеркало — бортовой компьютер 12в1 — видеорегистратор, GPS-навигатор, | 1990 р. | |||

Авточехлы из экокожи Салон будет как новый! | 3990 р. |

Как снять головку блока цилиндров на двигателе

Головка блока цилиндров (ГБЦ) является одним из важнейших составных элементов двигателя. В головке большинства современных моторов находится газораспределительный механизм, частично изготовлена камера сгорания, выполнены каналы систем смазки и охлаждения, по которым циркулируют рабочие жидкости. В случае возникновения определенных неисправностей может понадобиться снятие ГБЦ как для ремонта самой головки и механизмов внутри нее, так и для получения доступа к деталям и элементам в блоке цилиндров (например, ЦПГ).

Причины, по которым приходится снимать головку, могут быть разными. Достаточно часто ГБЦ демонтируют в результате перегрева двигателя, в случае необходимости замены прокладки головки блока цилиндров или ремонта ГРМ. Частым поводом для снятия головки также становится возникновение трещин в ее корпусе или появление других дефектов. В таких ситуациях головку блока снимают для диагностики на проверочном стенде и затем проводят ремонт. Достаточно часто доработки мотора во время незначительного тюнинга или глубокого форсирования двигателя предполагают демонтаж ГБЦ. Отметим, что данная операция считается достаточно серьезной и требует определенных навыков и специального оборудования. По этой причине мы намерены далее поговорить о том, как снять головку блока цилиндров самому и сделать это правильно.

Достаточно часто доработки мотора во время незначительного тюнинга или глубокого форсирования двигателя предполагают демонтаж ГБЦ. Отметим, что данная операция считается достаточно серьезной и требует определенных навыков и специального оборудования. По этой причине мы намерены далее поговорить о том, как снять головку блока цилиндров самому и сделать это правильно.

Содержание статьи

- Снятие ГБЦ: порядок действий и общие рекомендации

- Как снять головку блока самому

- Прикипела головка блока цилиндров: что делать

- Подведем итоги

Снятие ГБЦ: порядок действий и общие рекомендации

- Перед началом работ по снятию головки блока цилиндров следует иметь все необходимые инструменты, а также динамометрический ключ. Также крайне желательно, чтобы под рукой было руководство по ремонту и обслуживанию конкретной модели силового агрегата.

- Все работы оптимально проводить в гараже, который имеет смотровую яму, или на подъемнике.

В крайнем случае, можно воспользоваться эстакадой. Общий процесс подготовки перед снятием предполагает отсоединение клемм от АКБ, далее снимается сам аккумулятор.

В крайнем случае, можно воспользоваться эстакадой. Общий процесс подготовки перед снятием предполагает отсоединение клемм от АКБ, далее снимается сам аккумулятор. - Следующим шагом становится отключение проводов системы зажигания, размыкание разъемов всевозможных датчиков ЭСУД. Затем сливаются техжидкости, от головки отсоединяются все шланги, патрубки и трубопроводы. Рекомендуется помечать все снятые детали маркером, а также наклеивать стикеры с пометками. Это позволит значительно упростить и ускорить процесс обратной сборки. Далее от головки отсоединяются элементы навесного оборудования, которые будут мешать снятию.

- После того, как все будет отключено, можно начинать снятие ГБЦ. Прежде всего, нужно демонтировать крышку головки блока цилиндров, снять ремень ГРМ и его защитный кожух, а также выполнить все остальные сопутствующие операции. По окончании болты крепления головки блока цилиндров нужно выкручивать в точном соответствии со схемой, которая присутствует в руководстве по эксплуатации и ремонту конкретной модели ТС.

С учетом вышесказанного становится понятно, что предстоит достаточно большой объем работ. При этом правильное выполнение данной процедуры позволит ощутимо сэкономить денежные средства, особенно если речь идет о необходимости предстоящего серьезного ремонта двигателя. Теперь давайте подробнее разберемся, как снять головку блока цилиндров на двигателе своими руками. В качестве примера рассмотрим снятие ГБЦ на хорошо известной модели Daewoo Lanos c рабочим объемом двигателя 1.6 литра и 16 клапанами.

Как снять головку блока самому

Прежде всего, начнем с инструментов. Для проведения процедуры демонтажа головки понадобятся: накидные ключи с торцевой головкой, динамометрический ключ, плоская отвертка, плоскогубцы, нож, кусачки молоток, отдельные емкости для слива антифриза и моторного масла. Отметим, что для эффективного снятия ГБЦ в гаражных условиях лучше выполнять данную процедуру вдвоем, то есть понадобиться пригласить помощника. Дело в том, что сама головка имеет значительный вес и ее не так просто извлечь самому из подкапотного пространства без специнструмнта. Параллельно с этим во время разборки двигателя также можно столкнуться со сложностями, которые потребуют помощи со стороны еще одного участника.

Параллельно с этим во время разборки двигателя также можно столкнуться со сложностями, которые потребуют помощи со стороны еще одного участника.

Как уже было сказано, перед началом демонтажа головки машину нужно предварительно подготовить. Подготовка предполагает слив моторного масла и ОЖ из системы охлаждения, демонтаж навесного оборудования, отсоединение трубопроводов и других элементов, которые могут мешать снятию. При этом важно понимать, что такие работы не желательно производить на горячем двигателе, то есть сразу после остановки мотора. Сначала двигатель должен немного остыть, затем сливается моторное масло. Далее следует снизить давление в системе топливоподачи, затем сливается антифриз.

Итак, все действия по порядку.

- Если имеется пластиковая декоративная крышка, закрывающая двигатель сверху, тогда ее необходимо снять. Желательно также сразу снять защиту картера двигателя (при наличии). Затем понадобится отсоединить обе клеммы с АКБ, силовые провода отодвинуть в сторону и вынуть аккумулятор.

- Далее в подготовленные емкости сливается масло и ОЖ. Для слива масла откручивается сливная пробка в поддоне. Чтобы слить охлаждающую жидкость, нужно открутить крышку расширительного бачка и сливную пробку на радиаторе системы охлаждения. После слива рабочих жидкостей все пробки и крышки можно закрутить.

- Теперь нужно снять хомут, которым шланг подачи ОЖ крепится к радиатору печки. Для снятия плоскогубцами прижимаются металлические зацепы хомута, после чего хомут сдвигается по шлангу. После этого шланг снимается с патрубка.

- Теперь нужно ослабить натяжение приводного ремня генератора и насоса ГУР, после чего ремень снимается со шкивов. Параллельно нужно выкрутить болт крепления боковой планки генератора. Это позволит повернуть генератор на крепежном кронштейне и отвести в сторону от мотора.

- Далее следует уделить внимание фазам газораспределения. Для того чтобы фазы не сбились, поршень в первом цилиндре нужно выставить в ВМТ.

- Затем понадобится отсоединить держатель жгута проводки от кронштейна.

Аналогичных действий потребует и колодка жгута. После указанную колодку и датчик температуры ОЖ нужно разъединить. Далее нужно перерезать хомут, которым провод крепится к шлангу. Теперь можно разъединить колодку жгута проводов датчика кислорода. После этого жгут проводов отводится в сторону.

Аналогичных действий потребует и колодка жгута. После указанную колодку и датчик температуры ОЖ нужно разъединить. Далее нужно перерезать хомут, которым провод крепится к шлангу. Теперь можно разъединить колодку жгута проводов датчика кислорода. После этого жгут проводов отводится в сторону. - Следующим шагом становится снятие воздушного фильтра и его корпуса, после чего снимается ремень ГРМ. Затем понадобиться снять шкив распредвала. Для снятия шкив фиксируется отверткой и плоскогубцами от прокручивания, после чего можно выкручивать крепежный болт шкива.

- Теперь можно ослабить хомут и снять шланг радиатора с патрубка крышки термостата. Параллельно снимается задняя крышка-кожух привода механизма газораспределения.

- Далее разъемы РХХ, ДПДЗ и топливных форсунок отключаются от жгута проводки. После этого извлекается наконечник привода заслонки дросселя (находится в пазу). Также из прорези в кронштейне вынимается резиновый демпфер троса, что позволит отвести трос так, чтобы элемент не мешал дальнейшему снятию ГБЦ.

- Далее переходим к крышке головки блока, от которой отсоединяются патрубки системы вентиляции картера, подачи воздуха и т.д.

- Затем снимается подводящий воздушный патрубок, который отсоединяется от дросселя. Также нужно вынуть электромагнитный клапан системы ЕГР, температурный датчик ОЖ отсоединяется от жгута проводки.

- Следующим шагом становится отсоединение шланга слива горючего от штуцера регулятора давления топлива, а также шланг отвода от топливного фильтра.

- Теперь можно ослабить хомуты и отсоединить шланги подачи и слива ОЖ от патрубков в области дроссельного узла. Параллельно снимается шланг вентиляции адсорбера, датчик абсолютного давления отсоединяется от впускной трубы. Дополнительно понадобится снять хомут, который крепит шланг вакуумного усилителя тормозов.

- После этого можно разъединить катушку зажигания и провода. Наконечники свечных проводов снимаются со свечей зажигания, сами провода отключаются от катушки зажигания и убираются из моторного отсека.

- Затем ключом откручивается нижний болт крепления, которое удерживает кронштейн впускной трубы. Также торцевым ключом выкручивается пара верхних болтов. Затем можно вывести держатель патрубков системы охлаждения, которые находятся под кронштейном. После этого приемную трубу отсоединяют от выпускного коллектора.

- По окончании откручиваются болты, при помощи которых головка присоединена к блоку цилиндров. Болты надо выкручивают не сразу, а в несколько подходов. Два раза болты головки ослабляются только на половину оборота, а уже затем выкручиваются полностью. Выкручивать болты нужно с учетом определенной последовательности, которая, обычно, противоположна последовательности затяжки. Данную информацию можно найти в мануале.

- После откручивания болты следует вынуть, снять корпус распредвала и демонтировать ГБЦ. Головку можно вынимать как вместе с впускной трубой и выпускным коллектором, так и отдельно. Это будет зависеть от конкретной необходимости снять те или иные элементы.

Прикипела головка блока цилиндров: что делать

В ряде случаев после откручивания болтов не удается снять прикипевшую головку блока цилиндров, также могут не выкручиваться шпильки. Головка блока может прикипеть на прокладке или изначально быть перетянутой на шпильках. Во втором случае алюминий корпуса ГБЦ «обжимает» шпильки и крепко держится за них. В результате сдвинуть или поднять ГБЦ не удается.

В такой ситуации есть несколько способов решения проблемы в гаражных условиях. Прежде всего, головку нужно попробовать обстучать со всех сторон через деревянную проставку. Если это не помогает, тогда по шпилькам можно налить немного уксуса, после чего легко простучать по торцам и бокам головки. Также можно отмочить шпильки в wd-40, затем начать расшатывать головку вверх и вниз.

Еще одним способом является подъем поршня в первом цилиндре практически в ВМТ, но так, чтобы осталось немного места, то есть поршень находился на такте сжатия. Если позволяет конструкция, можно ориентироваться по бегунку трамблера, который станет в положение первого цилиндра. Получается, клапана будут закрыты. Далее через свечное отверстие в цилиндр заливается немного моторного масла, затем свеча зажигания закручивается. После двигатель проворачивается вручную, в результате чего головка должна сдвинуться с места в том случае, если полностью откручены крепежные болты. Бывает так, что поднимется только передняя часть. Это значит, что процедуру нужно проделать и с четвертым цилиндром. Добавим, что некоторые мастера прокручивают мотор не вручную, а стартером. При этом не стоит забывать, что есть риск погнуть шатун. Если головка отошла, тогда ее нужно раскачивать и далее пробовать поднимать.

Получается, клапана будут закрыты. Далее через свечное отверстие в цилиндр заливается немного моторного масла, затем свеча зажигания закручивается. После двигатель проворачивается вручную, в результате чего головка должна сдвинуться с места в том случае, если полностью откручены крепежные болты. Бывает так, что поднимется только передняя часть. Это значит, что процедуру нужно проделать и с четвертым цилиндром. Добавим, что некоторые мастера прокручивают мотор не вручную, а стартером. При этом не стоит забывать, что есть риск погнуть шатун. Если головка отошла, тогда ее нужно раскачивать и далее пробовать поднимать.

Случается, что ни один способ не помогает, тогда одним из самых простых и одновременно опасных решений можно считать вставку широкой плоской стамески путем забивания прямо в прокладку ГБЦ. Забивать нужно осторожно, чтобы не повредить привалочную плоскость блока и головки. Отметим, что в ряде случаев плоскость все равно повреждается, в чем и заключается главный недостаток.

Еще одним решением, которое помогает выкрутить шпильки, является их выкручивание при помощи так называемого шпильковерта или посредством установки двух гаек. Также на шпильки можно накрутить гайки, затем обварить их сваркой и выкрутить подобно обычным болтам. Минусом можно считать то, что шпильки в этом случае нужно будет менять.

Подведем итоги

После проведения всех ремонтных работ с ГБЦ последующую сборку следует произвести в обратной последовательности, точно соблюдая момент затяжки болтов и схему обтяжки головки динамометрическим ключом на конкретном ДВС. Параллельно следует проверить состояние патрубков, шлангов и надежность фиксации всех хомутов, заменяя при необходимости отдельные детали и крепежные элементы на новые. Добавим, что перед началом сборки желательно сразу иметь в запасе новые хомуты.

В процессе сборки важно следить за тем, чтобы провода, датчики, разъемы и колодки были надежно зафиксированы и подключены. На завершающем этапе установки ГБЦ и окончательной сборки следует залить технические жидкости, проверить установку фаз газораспределения и совпадение меток ГРМ, после чего двигатель можно запускать. После запуска дополнительно проверяется работоспособность всех систем, а также герметичность соединений.

На завершающем этапе установки ГБЦ и окончательной сборки следует залить технические жидкости, проверить установку фаз газораспределения и совпадение меток ГРМ, после чего двигатель можно запускать. После запуска дополнительно проверяется работоспособность всех систем, а также герметичность соединений.

Крышка головки цилиндров | EMP Литье под давлением

1. Обзор крышки головки цилиндра

Существует три типа головок цилиндров, включая головки цилиндров с плоской головкой, верхним расположением клапанов и верхним распределительным валом, каждая из которых может быть изготовлена из чугуна или алюминия, в зависимости от конкретного системы, в которой они используются. Крышка головки блока цилиндров нашего двигателя изготовлена из алюминиевого сплава. Как правило, алюминиевый сплав легче и обладает более сильным потенциалом рассеивания тепла, чем любой другой материал. Между тем, почему в качестве материала крышки клапана головки цилиндров выбран алюминиевый сплав? Не только алюминиевая крышка головки цилиндров может уменьшить вес автомобиля, но и улучшить эффект отвода тепла от двигателя. Крышки головки цилиндров служат для герметизации пространства головки цилиндров снаружи двигателя. В результате работы двигателя внутреннего сгорания внутри головки блока цилиндров присутствуют картерные газы от процесса сгорания и капли масла из смазочной системы двигателя.

Между тем, почему в качестве материала крышки клапана головки цилиндров выбран алюминиевый сплав? Не только алюминиевая крышка головки цилиндров может уменьшить вес автомобиля, но и улучшить эффект отвода тепла от двигателя. Крышки головки цилиндров служат для герметизации пространства головки цилиндров снаружи двигателя. В результате работы двигателя внутреннего сгорания внутри головки блока цилиндров присутствуют картерные газы от процесса сгорания и капли масла из смазочной системы двигателя.

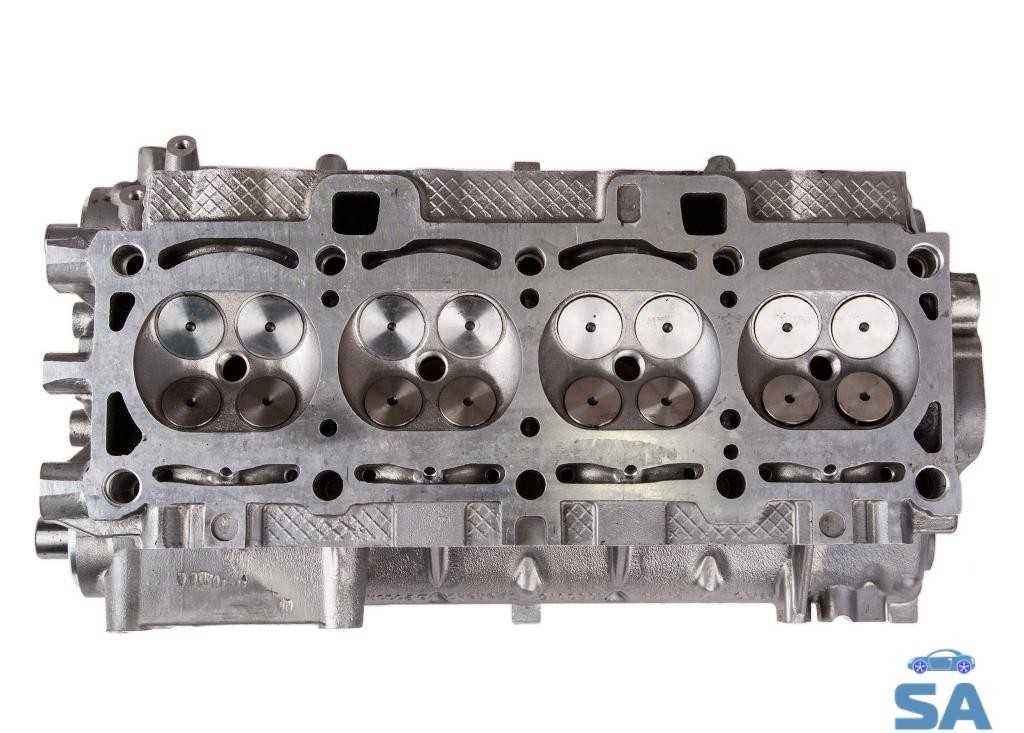

Головка блока цилиндров обычно расположена в верхней части блока цилиндров. Он служит корпусом для таких компонентов, как впускные и выпускные клапаны, пружины и толкатели, а также камера сгорания.

2. Преимущества крышки головки блока цилиндров

Она подает воздух и бензин в камеру сгорания и служит крышкой для цилиндров. Основное преимущество головки блока цилиндров заключается в том, что прокладка головки цилиндров обеспечивает надлежащее уплотнение цилиндров, чтобы они могли создавать достаточную компрессию для работы двигателя.

3.Application of Cylinder Head Cover

Single acting cylinder

double-acting cylinder

Diaphragm cylinder

Impact cylinder

Rotary pneumatic cylinder

Gas-liquid Демпфирующий цилиндр

Шаг в цилиндр

4. Спецификация крышки головки цилиндра

| Material | Aluminum alloy :A380 ADC12 |

| Casting Process | HPDC |

| Die Casting Machine | 300-500T |

| Weight | Depend on part size |

| dimension | Зависит от размера детали |

| Годовой объем | 60 000 в год |

| Требования к пористости | ASTM E505 уровень 3 |

| Требования к испытаниям на герметичность | IP67 |

| Применение | HEV |

Отрасли

Автозапчасти

Запчасти для электромобилей

- Аккумулятор для электромобиля

- Зарядное устройство для электромобилей

- Электронный блок управления EV/блок управления двигателем

- Приводной двигатель электромобиля

Запчасти для газовых автомобилей

- Аксессуары для двигателя

- Детали трансмиссии

Детали машин

Изготовленный на заказ кронштейн ADC12 Алюминиевый штамп

Литье под давлением часть

Die Base

Алюминиевый монтажный кронштейн

Запчасть сиденья

Телекоммуникационные детали

Телекоммуникационная крышка

Телекоммуникационная полость

Алюминиевый литой радиатор

Корпус радиатора

Детали насосов и клапанов

Корпус водяного насоса

Корпус масляного насоса

Алюминиевые детали клапана для литья под давлением

Последняя информация

Характеристики и область применения деталей для литья под давлением

Литье под давлением является разновидностью литья деталей под давлением.

Это машина для литья под давлением…

Это машина для литья под давлением…Три неэффективных способа форм для литья под давлением

1. Взаимосвязь между производством деталей для литья под давлением и…

Причины, влияющие на срок службы алюминиевых форм для литья под давлением

В настоящее время алюминиевые формы для литья под давлением являются широко используемым типом пресс-форм. Имеет номер

НУЖНА ПОМОЩЬ ДЛЯ ВАШЕГО СЛЕДУЮЩЕГО ПРОЕКТА?

Пожалуйста, заполните форму ниже и

наши специалисты свяжутся с вами в течение 12 часов!

Для более оперативного ответа вы можете связаться с нами по телефону или

WhatsApp: +86-180-2619-3705.

Обслуживание головки блока цилиндров, восстановление двигателя до точных допусков оригинального оборудования – UnderhoodService

Хотя ремонт головки блока цилиндров был одним из основных продуктов ремонтной мастерской на протяжении многих лет, современные технологии изменили то, как мы должны продавать и выполнять обслуживание головки блока цилиндров. В прошлые годы, например, ремонт головки блока цилиндров длился всего 30 000 или 40 000 миль, пока автомобиль не был выведен из эксплуатации. Сегодня, однако, современная металлургия, нефть и бензин увеличили срок службы многих импортных двигателей далеко за отметку в 200 000 миль. Если прокладка головки блока цилиндров заменена через 100 000 миль пробега, двигателю может потребоваться еще 100 000 миль или более, прежде чем он отправится в последний путь на свалку.

В прошлые годы, например, ремонт головки блока цилиндров длился всего 30 000 или 40 000 миль, пока автомобиль не был выведен из эксплуатации. Сегодня, однако, современная металлургия, нефть и бензин увеличили срок службы многих импортных двигателей далеко за отметку в 200 000 миль. Если прокладка головки блока цилиндров заменена через 100 000 миль пробега, двигателю может потребоваться еще 100 000 миль или более, прежде чем он отправится в последний путь на свалку.

Долгосрочные ожидания клиентов, очевидно, делают более важным продавать качественные услуги по обслуживанию головок цилиндров, которые восстанавливают двигатель как можно ближе к допускам оригинального оборудования. Помня об этом, мы углубимся в процессы, которые включают в себя качественное обслуживание головки блока цилиндров.

ПРИЧИНЫ НЕИСПРАВНОСТЕЙ ГОЛОВКИ ЦИЛИНДРОВ

Головки цилиндров снимаются по четырем основным причинам: выход из строя прокладки головки, выход из строя клапана, деформация и растрескивание. Выход из строя прокладки головки блока цилиндров является наиболее распространенным из четырех отказов, потому что на биметаллическом двигателе алюминиевая головка цилиндра расширяется примерно в 1,5 раза больше, чем чугунный блок цилиндров, когда двигатель достигает рабочей температуры. Кроме того, алюминиевая головка блока цилиндров подвергается воздействию более высоких температур сгорания, чем блок цилиндров, из-за чего головка расширяется даже больше, чем более холодный блок.

Выход из строя прокладки головки блока цилиндров является наиболее распространенным из четырех отказов, потому что на биметаллическом двигателе алюминиевая головка цилиндра расширяется примерно в 1,5 раза больше, чем чугунный блок цилиндров, когда двигатель достигает рабочей температуры. Кроме того, алюминиевая головка блока цилиндров подвергается воздействию более высоких температур сгорания, чем блок цилиндров, из-за чего головка расширяется даже больше, чем более холодный блок.

Прокладка головки блока цилиндров рассчитана на разницу в тепловом расширении между алюминием и чугуном, позволяя головке блока цилиндров проскальзывать на несколько тысячных дюйма по поверхности прокладки во время каждого цикла прогрева. К сожалению, тепловое расширение и сжатие со временем изнашивают поверхность прокладки головки блока цилиндров. Хотя импортные производители используют регулировочные прокладки на основе графита и многослойной стали (MLS) для уменьшения износа прокладки головки блока цилиндров, прокладки головки блока цилиндров по-прежнему подвержены поломкам.

Деформация клапана вызвана потерей синхронизации между коленчатым валом и распределительным валом при обрыве ремня ГРМ или цепи на двигателе с верхним распределительным валом (OHC). Результат – полная потеря компрессии в одном или нескольких цилиндрах. Имейте в виду, что из-за «наслоения» производственных допусков, перегрева и нагара на некоторых двигателях без помех также может произойти повреждение клапана при выходе из строя ремня ГРМ.

Деформация вызвана зажимным действием болтов крепления головки блока цилиндров, ограничивающим степень теплового расширения головки блока цилиндров. По этой причине алюминиевые головки цилиндров обычно деформируются вверх в центре при перегреве. Деформация головки блока цилиндров также может привести к заклиниванию верхнего распределительного вала в его шейках и разрыву резинового ремня ГРМ или срезанию установочных штифтов или шпонок на звездочках распределительного вала.

Растрескивание головки цилиндров, с другой стороны, может быть вызвано недостатками конструкции, дефектами литья или перегревом в области выпускного отверстия. Растрескивание обычно ограничивается конкретными конструкциями двигателей и обычно рассматривается многими техническими специалистами как проблема, связанная с отказом схемы.

Растрескивание обычно ограничивается конкретными конструкциями двигателей и обычно рассматривается многими техническими специалистами как проблема, связанная с отказом схемы.

ПРОВЕРКА ГОЛОВКИ ЦИЛИНДРОВ

Все мастерские, занимающиеся обслуживанием головок цилиндров, должны использовать линейку механика для проверки диагональной и продольной деформации головки цилиндров. В то время как спецификации производителей являются последним словом, эмпирическое правило гласит, что деформация головки цилиндров не должна превышать 0,001 дюйма на цилиндр или, например, 0,004 дюйма на типичную головку с четырьмя цилиндрами.

Несмотря на то, что опытный ремонтник использует краску или испытание давлением воздуха для обнаружения трещин в головке блока цилиндров, многие трещины можно обнаружить в полевых условиях, просто посмотрев на отсутствие нормального скопления углерода на поршне, в камере сгорания или на выпускных отверстиях. Как правило, большинство трещин расходятся от седла выпускного клапана или от отверстий водяной рубашки в область головки блока цилиндров. Хорошо оснащенный ремонтник может заварить трещины, а затем выровнять шейки распределительных валов, зажав головку блока цилиндров в приспособлении. После установки в приспособление для выпрямления головка подвергается постепенному циклу нагрева и охлаждения в специально разработанной печи. После правки устанавливаются новые направляющие и седла клапанов, а головка шлифуется в соответствии со спецификацией.

Хорошо оснащенный ремонтник может заварить трещины, а затем выровнять шейки распределительных валов, зажав головку блока цилиндров в приспособлении. После установки в приспособление для выпрямления головка подвергается постепенному циклу нагрева и охлаждения в специально разработанной печи. После правки устанавливаются новые направляющие и седла клапанов, а головка шлифуется в соответствии со спецификацией.

ВОССТАНОВЛЕНИЕ ПОВЕРХНОСТИ ГОЛОВКИ ЦИЛИНДРОВ

Как упоминалось выше, расширяющаяся головка цилиндров должна плавно скользить по прокладке головки цилиндров во время цикла прогрева. На фото 1 показана головка блока цилиндров, которая требовала замены новой прокладки каждые 20 000 миль пробега.

Хотя отпечаток прокладки головки цилиндров на головке не указывает на деформацию, головка в основном будет натирать огненные кольца прокладки из нержавеющей стали, окружающие цилиндры. В Фото 2 , совершенно новая головка блока цилиндров имеет полированную поверхность, которая компенсирует проскальзывание между головкой блока цилиндров и прокладкой. Чугунный блок цилиндров, показанный на Фото 3 , обработан аналогичным образом до относительно гладкой поверхности, чтобы соответствовать современным конструкциям прокладок.

Чугунный блок цилиндров, показанный на Фото 3 , обработан аналогичным образом до относительно гладкой поверхности, чтобы соответствовать современным конструкциям прокладок.

Шероховатость поверхности головки блока цилиндров или блока цилиндров обозначается «средним значением шероховатости» или числом Ra. В то время как процессы шлифовки головки цилиндров слишком длительны, чтобы решать их в этом пространстве, покрытие Ra на типичной алюминиевой головке колеблется от 50 микродюймов до менее 20 микродюймов. Хорошо оборудованный механический цех будет измерять Ra с помощью профилометра, который является дорогим прибором, присваивающим числовое значение чистоте поверхности.

КОЭФФИЦИЕНТ СЖАТИЯ И РАСПРЕДЕЛЕНИЕ РАСПРЕДЕЛИТЕЛЕЙ

Если из деки головки блока цилиндров выточено слишком много припуска, степень сжатия будет увеличена сверх спецификаций производителя. Как правило, большинство двигателей без турбонаддува имеют максимальную степень сжатия 9,5 или 10:1. При увеличении компрессии за эти пределы может возникнуть детонация при использовании обычного бензина. Хотя датчик детонации предотвратит детонацию за счет замедления момента зажигания, он также может дать чрезмерную компенсацию за счет замедления момента зажигания значительно ниже оптимального, необходимого для максимальной мощности и экономии топлива.

При увеличении компрессии за эти пределы может возникнуть детонация при использовании обычного бензина. Хотя датчик детонации предотвратит детонацию за счет замедления момента зажигания, он также может дать чрезмерную компенсацию за счет замедления момента зажигания значительно ниже оптимального, необходимого для максимальной мощности и экономии топлива.

Кроме того, удаление избыточного припуска с головки блока цилиндров с верхним расположением распредвала приводит к провисанию ремня ГРМ из-за сближения осевых линий распределительного и коленчатого валов. Поскольку натяжитель ремня газораспределительного механизма прокручивает распределительный вал назад, чтобы поддерживать натяжение ремня, синхронизация кулачка замедляется. Даже незначительное отклонение в 0,010–0,020 дюйма может привести к задержке фаз газораспределения на 4–6 градусов и вызвать заметное снижение производительности двигателя. Когда из головки блока цилиндров можно успешно удалить относительно большое количество припуска, большинство производителей прокладок поставляют прокладку для прокладки головки блока цилиндров или более толстую прокладку для компенсации удаления припуска.

КЛАПАНЫ, СЕДЛА И НАПРАВЛЯЮЩИЕ

Хорошая посадка клапанов имеет решающее значение для хорошей работы двигателя. Если клапаны и седла отшлифованы правильно, головки клапанов будут значительно выступать над седлами, как показано на Фото 4 . Если, с другой стороны, седла клапанов чрезмерно обрезаны или отшлифованы, клапан утопает в головке блока цилиндров, что ограничивает способность двигателя дышать. Затонувшие клапаны также вызывают чрезмерную высоту штока клапана, что, в свою очередь, приводит к тому, что пружины клапана теряют давление в седле. Как правило, если пружинам клапанов требуется чрезмерная прокладка для достижения заданной высоты, клапаны и седла необходимо заменить. Если седла клапана были обрезаны или отшлифованы слишком широко, поверхность клапана потеряет свою герметизирующую способность из-за накопления нагара на поверхности клапана и седле. Клапаны, отшлифованные до предела менее 1/32 дюйма, имеют тенденцию к перегреву и сгоранию.

В крайнем случае, можно воспользоваться эстакадой. Общий процесс подготовки перед снятием предполагает отсоединение клемм от АКБ, далее снимается сам аккумулятор.

В крайнем случае, можно воспользоваться эстакадой. Общий процесс подготовки перед снятием предполагает отсоединение клемм от АКБ, далее снимается сам аккумулятор.

Аналогичных действий потребует и колодка жгута. После указанную колодку и датчик температуры ОЖ нужно разъединить. Далее нужно перерезать хомут, которым провод крепится к шлангу. Теперь можно разъединить колодку жгута проводов датчика кислорода. После этого жгут проводов отводится в сторону.

Аналогичных действий потребует и колодка жгута. После указанную колодку и датчик температуры ОЖ нужно разъединить. Далее нужно перерезать хомут, которым провод крепится к шлангу. Теперь можно разъединить колодку жгута проводов датчика кислорода. После этого жгут проводов отводится в сторону.

Это машина для литья под давлением…

Это машина для литья под давлением…