Содержание

Гидрокрекинг | это… Что такое Гидрокрекинг?

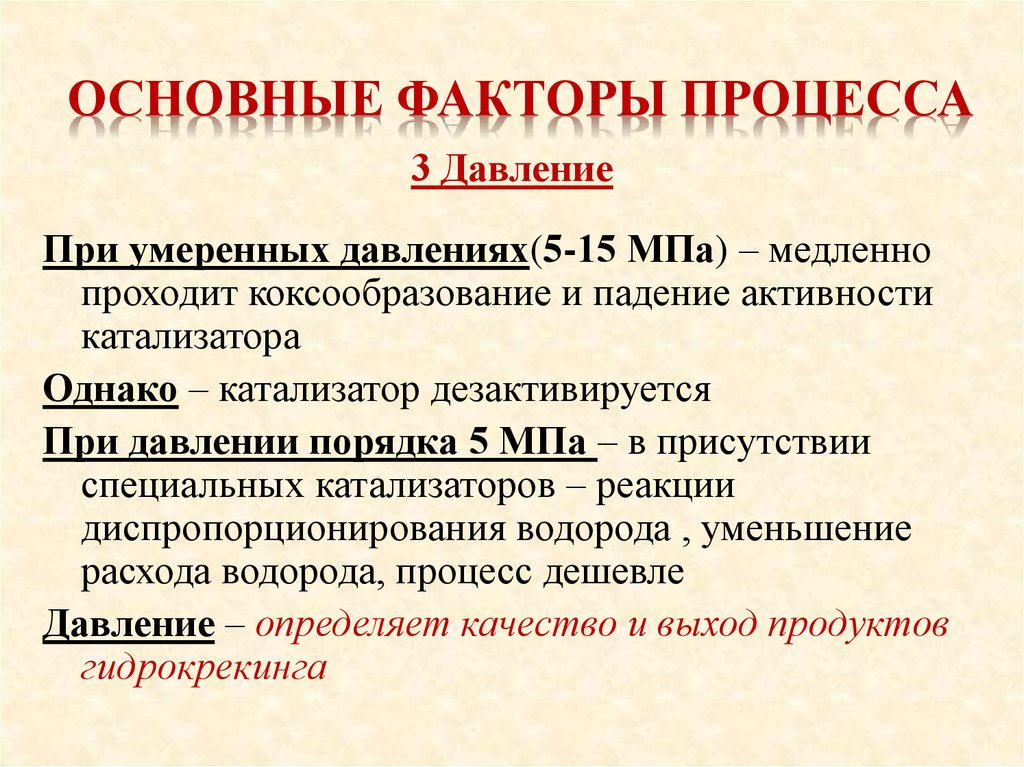

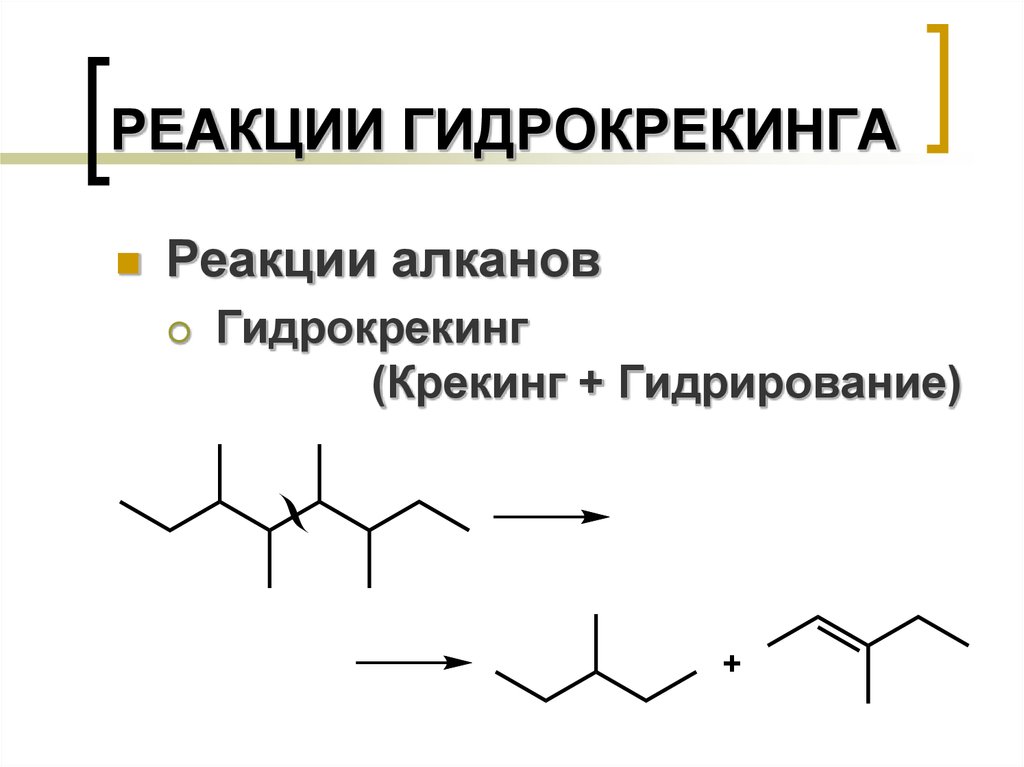

Гидрокрекинг — один из видов крекинга, переработка высококипящих нефтяных фракций, мазута, вакуумного газойля или деасфальтизата для получения бензина, дизельного и реактивного топлива, смазочных масел, сырья для каталитического крекинга и др. Проводят действием водорода при 330—450°С и давлении 5-30 МПа в присутствии никель-молибденовых катализаторов. В процессе гидрокрекинга происходят следующие превращения:

1. Гидроочистка — из сырья удаляются сера-азотсодержащие соединения; 2. Расщепление тяжелых молекул углеводорода на более мелкие; 3. Насыщение водородом непредельных углеводородов.

В зависимости от степени превращения сырья различают легкий (мягкий) и жесткий гидрокрекинг.

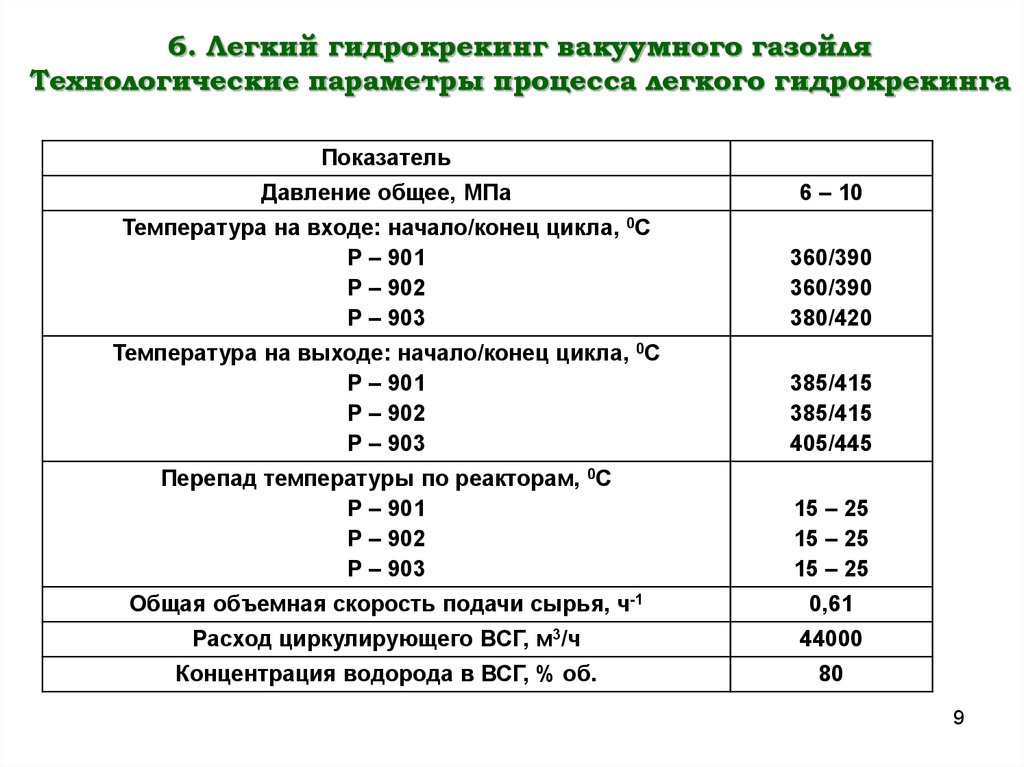

Легкий гидрокрекинг

Л.г. — процесс, проходящий при давлении 5 МПа и температуре 380—400°С и избытке водорода в одном реакторе (стадии), который направлен на получение дизельного топлива и сырья каталитического крекинга.

Типичный материальный баланс легкого одностадийного гидрокрекинга

| Продукция | Выход % на сырье |

|---|---|

| Взято всего: | 101,23 |

| Вакуумный газойль (Фр.350-500°С) | 100 |

| ВСГ (водородсодержащий газ) | 1,23 |

| Получено всего: | 101,16 |

| Углеводородные газы | 0,58 |

| Сероводород | 1,43 |

| Бензиновая фракция | 4,21 |

| Дизельная фракция | 34,0 |

| Гидроочищенная фракция 350—500°С | 59,29 |

| Потери (в том числе ВСГ на отдувку) | 1,65 |

Качество дизельного топлива:

| показатели | Дизельное топливо 165—360°С |

|---|---|

| Плотность кг/м³, | 840 |

| Содержание серы %масс, | 0,005 |

| Йодное число г I2/100 г. | 2,0 |

| Температура застывания, °С | −15 |

| Цетановое число | 50-52 |

Жесткий гидрокрекинг

Ж. г. — процесс, проходящий при давлении 10 МПа и температуре 380—400°С и избытке водорода в нескольких реакторах (стадиях), который направлен на получение дизельного топлива, керосиновых и бензиновых фракций.

г. — процесс, проходящий при давлении 10 МПа и температуре 380—400°С и избытке водорода в нескольких реакторах (стадиях), который направлен на получение дизельного топлива, керосиновых и бензиновых фракций.

Типичный материальный баланс жесткого двухстадийного гидрокрекинга

| Продукция | Выход % на сырье |

|---|---|

| Взято всего: | 102,5 |

| Вакуумный газойль (Фр.350-500°С) | 100 |

| ВСГ | 2,5 |

| Получено всего: | 102,5 |

| Углеводородные газы | 7,5 |

| Сероводород | 1,8 |

| Бензиновая фракция | 22,7 |

| Дизельная фракция | 69,5 |

| Гидроочищенная фракция 350—500°С | 0 |

| Потери | 1 |

Качество дизельного топлива:

| показатели | Дизельное топливо 165—330°С |

|---|---|

| Плотность кг/м³, | 810 |

| Содержание серы %масс, | 0,005 |

Йодное число г I2/100 г. | 2,0 |

| Температура застывания, °С | −35 |

| Цетановое число | 48-50 |

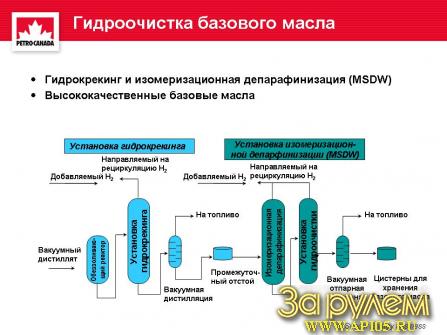

Каталитический гидрокрекинг (получение высокоиндексных масел)

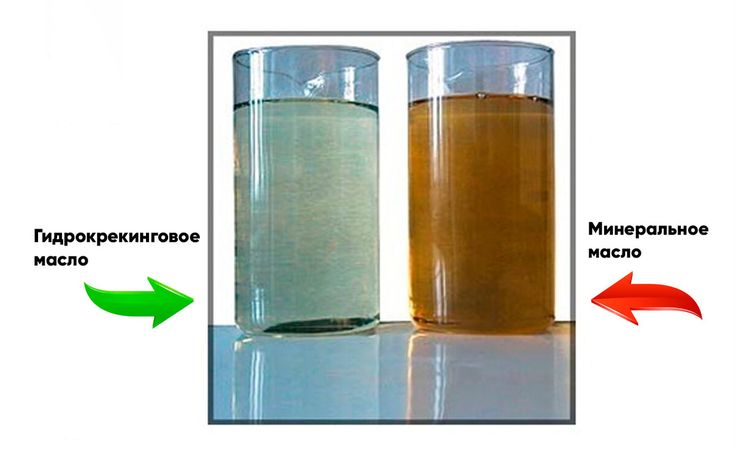

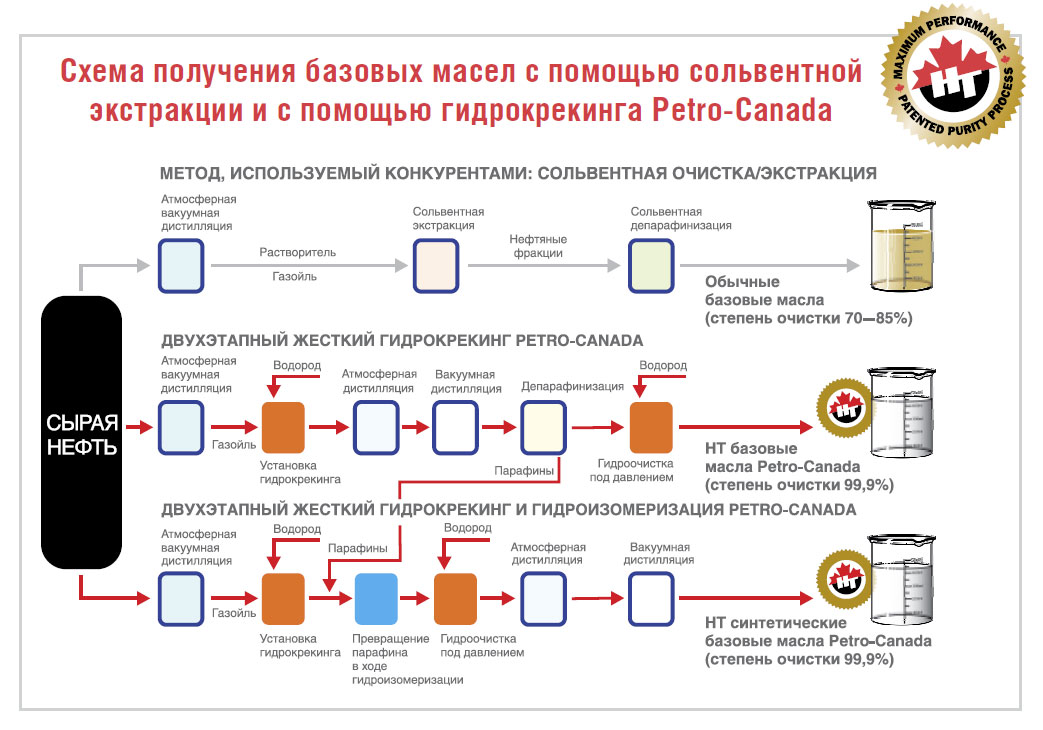

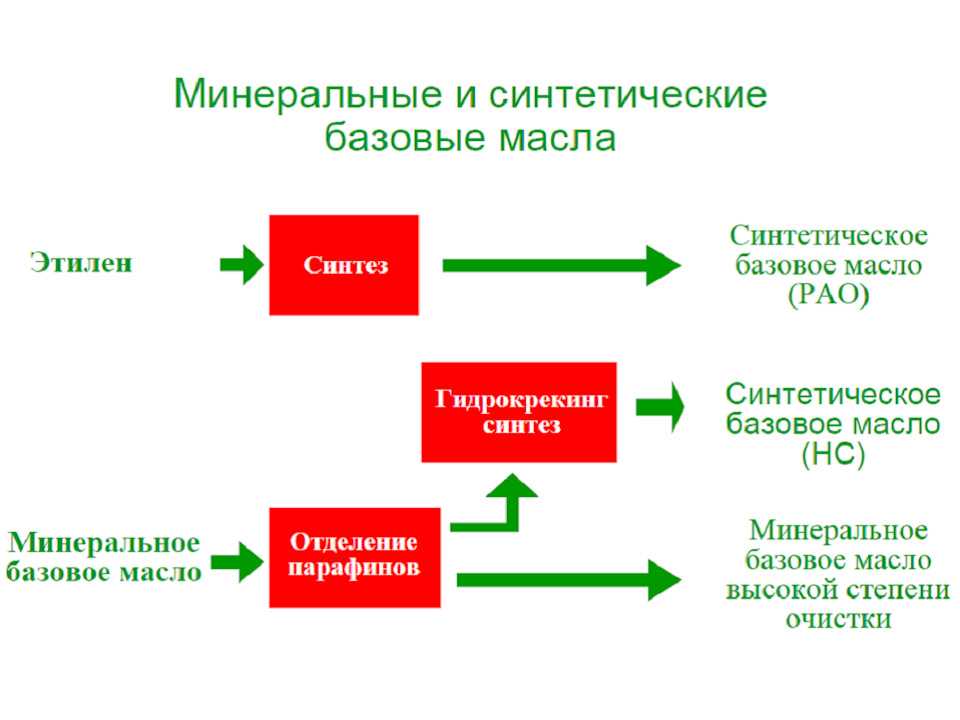

Гидрокрекинг — гидрокаталитическая переработка сырья для получения базовых масел с высоким индексом вязкости (100 и выше), низким содержанием сернистых и ароматических углеводородов. Масла нужного качества получаются не удалением нежелательных компонентов из сырья (как в случае с очисткой селективными растворителями, адсорбционной очисткой и гидроочисткой), а преобразованием их в углеводороды необходимой структуры за счёт реакций гидрирования, крекинга, изомеризации и гидрогенолиза (происходит удаление серы, азота, кислорода), что сказывается на стабильности получаемых масел. При гидрокрекинге получают высококачественные основы широкого ассортимента товарных смазочных масел: гидравлических, трансформаторных, моторных, энергетических, индустриальных и.т.д. По своим физико-химическим свойствам масла ГК приближаются по свойствам к синтетическим маслам (ПАО), при более низкой стоимости производства. По сравнению с базовыми маслами получаемыми традиционными способами очистки имеют безоговорочные преимущества, особенно при производстве автомобильных масел.

По сравнению с базовыми маслами получаемыми традиционными способами очистки имеют безоговорочные преимущества, особенно при производстве автомобильных масел.

Установка гидрокрекинга: принцип работы, схема, назначение

Назначение

Гидрокрекинг представляет собой каталитический химический процесс, используемый на нефтеперерабатывающих заводах для преобразования высококипящих составляющих углеводородов нефти (тяжелых остатков) в более ценные низкокипящие продукты, такие как:

- бензин

- керосин

- топливо для реактивных двигателей

- дизельное топливо

Процесс протекает в среде водорода, при повышенных температурах (260-425 °C) и давлениях (12-17 МПа).

В процессе гидрокрекинга высококипящие углеводороды с высоким молекулярным весом сначала расщепляются до низкокипящих низкомолекулярных олефиновых и ароматических углеводородов, а затем они гидрируются.

Любая сера и азот, присутствующие в сырье для гидрокрекинга, в значительной степени также гидрируются и образуют газообразный сероводород (H2S) и аммиак (NH3), которые впоследствии удаляются. В результате продукты гидрокрекинга практически не содержат примесей серы и азота и состоят в основном из парафиновых углеводородов.

Установки гидрокрекинга способны перерабатывать широкий спектр сырья с различными характеристиками для производства широкого набора продуктов. Они могут быть спроектированы и эксплуатироваться для максимизации производства компонента для смешивания бензина или для максимизации производства дизельного топлива.

Сырье и продукты

В зависимости от типа получаемых продуктов установка гидрокрекинга может перерабатывать различные типы сырья.

Сырье

Наиболее распространенные типы сырья:

- Вакуумный газойль – фракция, поступающая с установки вакуумной перегонки мазута, является наиболее распространенным сырьем для большинства установок гидрокрекинга.

Это целевое сырье в том случае, если НПЗ пытается максимизировать общее производство дизельного топлива.

Это целевое сырье в том случае, если НПЗ пытается максимизировать общее производство дизельного топлива. - Тяжелый газойль коксования – продукт, схожий по фракционному составу с вакуумным газойлем и получаемый на установке замедленного коксования. ТГК может использоваться в качестве сырья установки гидрокрекинга, который ввиду высокого давления и среды водорода лучше справляется с ненасыщенными углеводородами, чем установка каталитического крекинга.

- Газойль каталитического крекинга. Этот низкокачественный поток дизельного топлива может подвергаться гидрокрекингу для получения реактивного топлива и бензина.

- Газойль первичной переработки – эта прямогонная фракция дизельного топлива может быть подвергнута гидрокрекингу для увеличения производства бензина путем генерирования дополнительной загрузки нафты для установок риформинга.

Продукты

Гидрокрекинг может производить широкий спектр продуктов в зависимости от того, какое сырье он перерабатывает и как он спроектирован и работает:

- Дистиллят гидрокрекинга – это высококачественное дизельное топливо (с высоким цетановым числом и низким содержанием серы)

- Непревращенный остаток ГК – это непрореагировавший вакуумный газойль, продукт с низким содержанием серы, который может быть использован в качестве сырья для установок каталитического крекинга или парового крекинга.

- Керосин – это высококачественное реактивное топливо с низким содержанием серы и высоким показателем высоты некоптящего пламени.

- Тяжелый бензин – это высококачественное сырье установок риформинга с умеренным содержанием азота и серы и низким содержанием серы.

- Легкий бензин – это бензин с низким октановым числом и с низким содержанием серы.

- Изобутан – ценный продукт на нефтеперерабатывающем заводе с установкой алкилирования, которая требует изобутана в качестве сырья.

Катализатор

Катализаторы гидрокрекинга бифункциональны, т.е. имеют два типа активных центров:

- Кислотные центры (цеолиты, алюмосиликаты и Al2O3) и

- Центры, отвечающие за гидрирование-дегидрирование (металлы – Ni, Co, Mo, W, редко Pt и Pd).

- Третьей составляющей является связующий компонент (кислотный компонент – оксид алюминия, алюмосиликаты; оксиды кремния, титана, циркония и др.), задача которого обеспечить механическую прочность и пористую структуру.

Технологическая схема

Существует множество различных запатентованных конфигураций гидрокрекинга.

Также существует ряд различных конфигураций технологического оборудования гидрокрекинга.

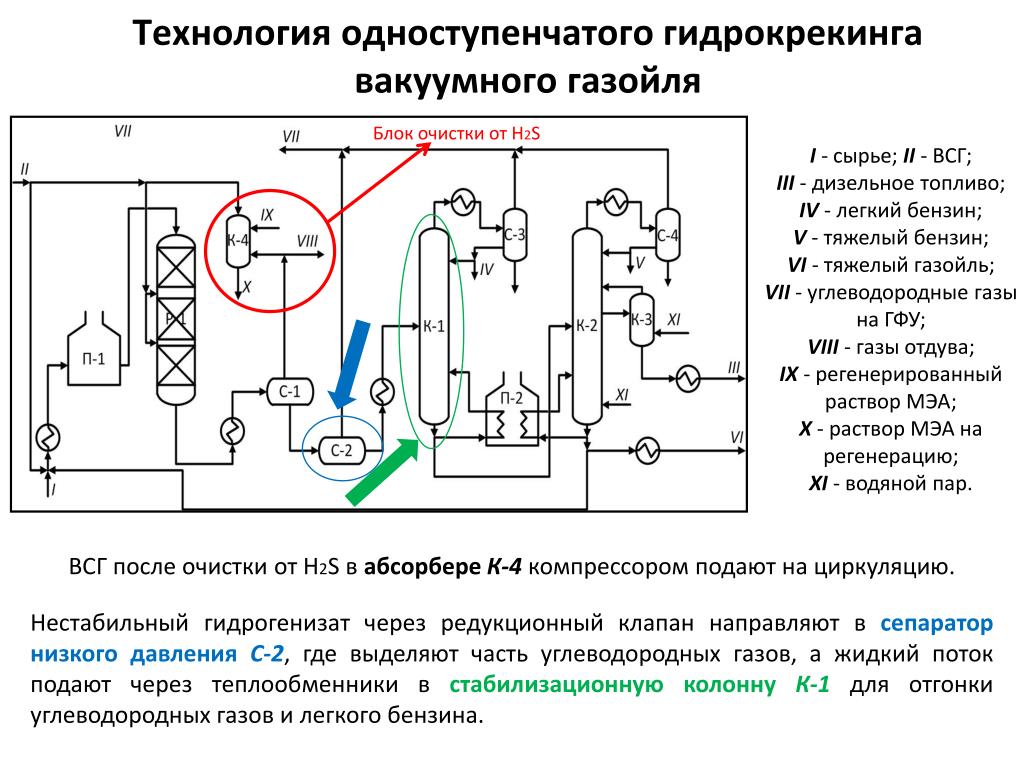

- Одностадийный. В этой конфигурации используется только один реактор, и непревращенный кубовый остаток из нижней части колонны фракционирования не рециркулируется для повторного крекинга. Для одностадийного гидрокрекинга сырье либо сначала подвергается гидроочистке для удаления аммиака и сероводорода, либо, в реакторы гидрокрекинга помещают слои катализатора для проведения процесса предварительной гидроочистки.

Типичная схема установки одностадийного гидрокрекинга: 1 – печь, 2 – реактор гидроочистки, 3 – реактор гидрокрекинга 1-й ступени, 4 – компрессор циркулирующего ВСГ, 5 – сепаратор ВСГ, 6 – абсорбер сухого газа, 7 – фракционирующая колонна, 8 – сепаратор высокого давления, 9 – сепаратор низкого давления, 10 – реактор гидрокрекинга 2-й ступени, 11 – печь

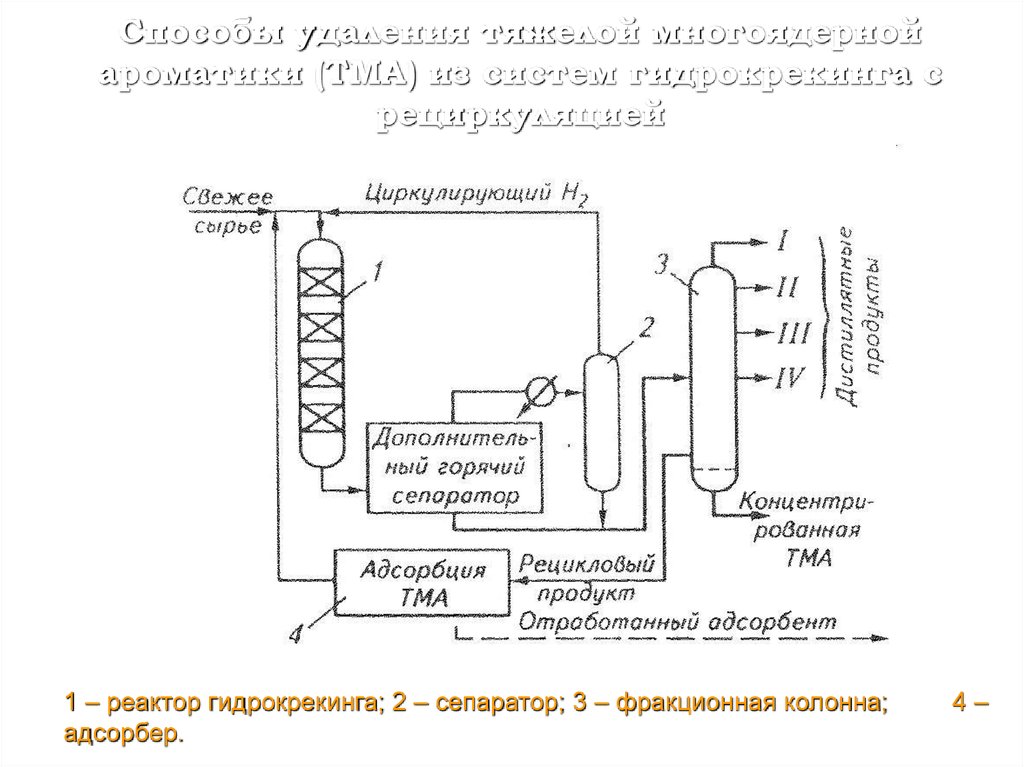

- Одноступенчатый с рециркуляцией.

Это наиболее часто используемая конфигурация. Непревращенный кубовый остаток из нижней части колонны фракционирования возвращается в реактор для повторного крекинга. Сырье (как и в случае одностадийного крекинга) должно сначала подвергаться гидроочистке для удаления аммиака и сероводорода, либо в реакторы гидрокрекинга помещают слои катализатора для проведения процесса предварительной гидроочистки.

Это наиболее часто используемая конфигурация. Непревращенный кубовый остаток из нижней части колонны фракционирования возвращается в реактор для повторного крекинга. Сырье (как и в случае одностадийного крекинга) должно сначала подвергаться гидроочистке для удаления аммиака и сероводорода, либо в реакторы гидрокрекинга помещают слои катализатора для проведения процесса предварительной гидроочистки.

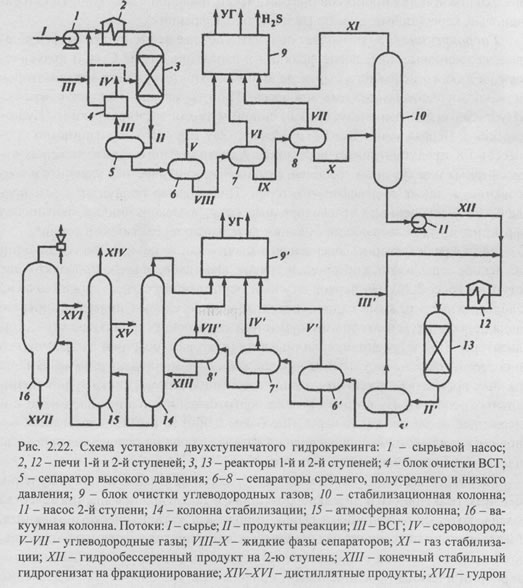

Типичная схема установки одноступенчатого гидрокрекинга с рециркуляцией: 1 – печь, 2 – реактор гидроочистки, 3 – реактор гидрокрекинга 1-й ступени, 4 – компрессор циркулирующего ВСГ, 5 – сепаратор ВСГ, 6 – абсорбер сухого газа, 7 – фракционирующая колонна, 8 – сепаратор высокого давления, 9 – сепаратор низкого давления - Двухстадийный гидрокрекинг. В этой конфигурации используются два реактора, а непревращенный кубовый остаток поступает во второй реактор для дальнейшего крекинга. Данная конфигурация подразумевает либо наличие отдельного реактора гидроочистки, либо наличие в реакторах гидрокрекинга слоев катализатора гидроочистки.

В результате проведения гидроочистки на первой ступени, в реакторе второй ступени практически отсутствует аммиак и сероводород. Это позволяет использовать высокоэффективные катализаторы, которые подвержены отравлению соединениями серы или азота.

В результате проведения гидроочистки на первой ступени, в реакторе второй ступени практически отсутствует аммиак и сероводород. Это позволяет использовать высокоэффективные катализаторы, которые подвержены отравлению соединениями серы или азота.Типичная схема установки двухступенчатого гидрокрекинга: 1 – печь, 2 – реактор гидроочистки, 3 – реактор гидрокрекинга 1-й ступени, 4 – компрессор циркулирующего ВСГ, 5 – сепаратор ВСГ, 6 – абсорбер сухого газа, 7 – фракционирующая колонна, 8 – сепаратор высокого давления, 9 – сепаратор низкого давления, 10 – реактор гидрокрекинга 2-й ступени, 11 – печь

Предварительный подогрев и реактор гидроочистки

Сырьевой газойль смешивается с потоком водорода под высоким давлением и затем проходит через теплообменник, где он нагревается теплотой продуктов, выходящих из реактора первой стадии гидрокрекинга. Затем сырье затем нагревают в трубчатой печи, после чего газосырьевая смесь поступает в верхнюю часть реактора гидроочистки.

Условия температуры и давления в реакторе гидроочистки зависят от конкретной лицензированной конфигурации гидрокрекинга, свойств сырья, желаемых продуктов, используемого катализатора и других переменных. Давление в реакторе первой ступени может составлять от 3,5 до 20 МПа, а температура может колебаться от 260 до 480 °С. После реактора гидроочистки очищенное сырье поступает в реактор гидрокрекинга.

В реакторы гидрокрекинга и гидроочистки в нескольких точках для контроля температуры в реакторе подают водород. Это необходимо для защиты от возможного неконтролируемого роста температуры в результате реакций гидрокрекинга. Также это поможет избежать возможной дезактивации катализатора вследствие высоких температур.

Реактор гидрокрекинга и блок сепарации 1-й ступени

После того, как газопродуктовая смесь из нижней части реактора охлаждается за счет нагревания сырья, он направляется в сепаратор высокого давления для разделения на три фазы: водородсодержащий газ (ВСГ), углеводородная жидкость и кислая вода. Соединения серы и азота, присутствующие в исходном газойле превращаются в газообразный сероводород и аммиак путем гидрирования, которое происходит в реакторах. Для растворения некоторых сероводородных и аммиачных газов, присутствующих в потоке продукта реакции первой стадии, подается водная промывка. Полученный водный раствор гидросульфида аммония (NH4HS) называется кислой водой и, как правило, направляется на очистку за границы установки.

Соединения серы и азота, присутствующие в исходном газойле превращаются в газообразный сероводород и аммиак путем гидрирования, которое происходит в реакторах. Для растворения некоторых сероводородных и аммиачных газов, присутствующих в потоке продукта реакции первой стадии, подается водная промывка. Полученный водный раствор гидросульфида аммония (NH4HS) называется кислой водой и, как правило, направляется на очистку за границы установки.

ВСГ из сепаратора высокого давления направляется в сепаратор, где из него удаляется углеводородный конденсат. После этого ВСГ направляется на прием циркуляционного компрессора. Жидкая углеводородная фаза из сепаратора высокого давления поступает в сепаратор низкого давления. Отходящий газ из сепаратора низкого давления направляется в абсорбер, где разделяется на сухой газ и нестабильную нафту. Жидкие продукты с низа сепаратора низкого давления и абсорбера сухого газа направляются на фракционирование.

Фракционирующая колонна

Фракционирующая колонна может представлять из себя как одну сложную колонну, так и целый блок фракционирования, состоящий из нескольких ректификационных колонн.

Во фракционирующей колонне происходит разделение продуктов гидрокрекинга на головную фракцию (СУГ), нафту, керосин и дизельное топливо, непрореагировавший остаток гидрокрекинга, который затем отправляется в рецикл.

Реактор 2-й ступени

Нижний поток ректификационной колонны состоит из непревращенных углеводородов реактора первой ступени. Этот поток смешивают с водородом высокого давления и рециркулируют в качестве сырья в реактор второй ступени. Сначала его нагревают теплотой продуктов реактора второй ступени, а затем нагревают далее в печи. После этого газосырьевая смесь поступает в верхнюю часть реактора второй ступени. Условия температуры и давления в реакторе второй ступени зависят от тех же переменных, которые определяют условия в реакторе первой ступени. После того, как газопродуктовая смесь из нижней части реактора охлаждается за счет нагревания сырья, она направляется на блок сепарации 1-й ступени и далее на фракционирование.

Достоинства и недостатки

Недостатки

- большая металлоемкость ввиду рабочих условий процесса

- большие капитальные и эксплуатационные затраты

- высокая стоимость водородной установки и самого водорода, необходимость строительства установки производства серы

Достоинства

- вариативность по сырью и получаемым продуктам

- вариативность по аппаратурному оформлению установки

- снижение содержания серосодержащих и азотсодержащих соединений в продуктах до минимального уровня

- меньшая стоимость катализаторов по сравнению с катализаторами каталитического крекинга

Материальный баланс

Материальный баланс установки гидрокрекинга ПАО «ТАНЕКО».

| ВХОД | Тыс. тонн/год | % мас. |

| Сырьевая смесь | 2812 | 96,7 |

| Водород | 96 | 3,3 |

| ИТОГО ВЗЯТО | 2908 | 100 |

| ВЫХОД | ||

| Углеводородный газ | 109 | 3,7 |

| ВСГ | 25 | 0,8 |

| Бензин | 609 | 20,9 |

| Керосин | 371 | 12,8 |

| Дизельное топливо | 1119 | 38,6 |

| Остаточная фракция (гидроочищенный газойль) | 561 | 19,3 |

| Сероводород | 114 | 3,9 |

| ИТОГО ПОЛУЧЕНО | 2908 | 100 |

Существующие установки

В настоящее время на отечественных НПЗ функционируют восемь установок ГК, из которых шесть работают по технологии ГК под давлением (15 – 17 МПа). ГК в мягких условиях (5 – 10 МПа) представлен лишь НПК в Рязани (2005 г.).

ГК в мягких условиях (5 – 10 МПа) представлен лишь НПК в Рязани (2005 г.).

В 2004 г. ГК с блоком гидродеароматизации ДТ реализован в Перми (ОАО «Лукойл») по технологии T-Star компании Texaco. В 2005 г. на ОАО «Славнефть-Ярославнефтеоргсинтез» (Ярославский НПЗ) был открыт комплекс ГК мощностью 2,14 млн. тонн в год (UOP).

В 2014 – 2017 гг. в эксплуатацию были введены три комплекса глубокой переработки нефти, включающие установки ГК ВГО: «Киришинефтеоргсинтез» (ОАО «Сургутнефтегаз»), АО «ТАНЕКО» (г. Нижнекамск) – мощность каждого составляет 2,9 млн. т/г; ОАО «Лукойл» (г. Волгоград) – 3,5 млн. т/г.

В ходе модернизации, на Хабаровском НПЗ был введен в эксплуатацию современный комплекс ГК (2014 г.). Реконструкция установки гидрокрекинга на заводе «Уфанефтехим», которая должна завершиться после 2019 года.

Основной объект модернизации Орского НПЗ – комплекс гидрокрекинга – был выведен на технологический режим с получением гарантийных показателей в конце августа 2018 года.

| Компания | НПЗ | Статус проекта | Мощность млн. т/год | Год запуска |

| ПАО “НК Роснефть”

| Ачинский | планируется | 2 | 2022 |

| Комсомольский | планируется | 2 | 2021 | |

| Новокуйбышевский | планируется | 2 | 2021 | |

| Рязанская НПК | планируется | 2,2 | 2022-2027 | |

| Туапсинский | планируется | 4 | 2021 | |

| Рязанская НПК | реализован | 2,95 | 2005 | |

| Хабаровский | реализован | 0,5 | 2014 | |

| ПАО АНК “Башнефть” | Уфанефтехим | планируется | 1,3 | 2020 |

| Уфанефтехим | планируется | 1,3+1,3 | 2020 | |

| ПАО “Газпромнефть”

| Омский | планируется | 2 | 2020 |

| Ярославский | реализован | 2,1 | 2005 | |

| ПАО “Татнефть”

| АО “ТАНЕКО” | планируется | 1,8 | 2022 |

| АО “ТАНЕКО” | реализован | 2,9 | 2014 | |

| Независимые НПЗ | Ильский | планируется | 0,9 | 2022 |

| Афипский | планируется | 2,5 | 2023 | |

| Антипинский | планируется | 2,7 | 2023 | |

| Орский | реализован | 1,6 | 2018 | |

| ОАО “ТАИФ” | планируется | 1 | 2020 | |

| ПАО “Сургутнефтегаз” | КИНЕФ | реализован | 2,9 | 2014 |

| ПАО “Лукойл” | Пермский | реализован | 3,5 | 2004 |

| Волгоградский | реализован | 3,5 | 2016 |

Будущее гидрокрекинга: часть 2

Февраль 2018 г.

Технические решения и стратегии для инновационных технологий гидрокрекинга необходимы для соответствия требованиям природоохранного законодательства и будущих рыночных задач.

ПАТРИК КРИСТЕНСЕН, ЭМИ ХИРН и ТОМАС ЯНГ

Hydrocarbon Publishing Company

Резюме статьи

Первая часть этой серии статей была опубликована в выпуске PTQ за четвертый квартал 2017 года и посвящена текущим рыночным условиям и долгосрочным задачам, стоящим перед технологией гидрокрекинга. Краткосрочный спрос на топливо, производимое установками гидрокрекинга, остается положительным. Благодаря низким ценам на нефть, которые приводят к снижению розничных ставок, и здоровой мировой экономике спрос на бензин и дизельное топливо (или газойль) вырос. Увеличение количества авиаперевозок, особенно в странах с развивающейся экономикой, таких как Китай и Индия, привело к увеличению потребления реактивного топлива/керосина. Кроме того, ожидается, что продажи дизельного топлива вырастут, чтобы соответствовать спецификации бункерного топлива с содержанием серы 0,5%, по крайней мере, в среднесрочной перспективе, поскольку Международная морская организация (IMO) запретила использование бункерного топлива с высоким содержанием серы с 1 января 2020 года. К сожалению, в В более долгосрочной перспективе спрос на продукты гидрокрекинга снизится из-за прогнозируемого пика использования бензина в США и Китае, запрета на автомобили с двигателями внутреннего сгорания в Европе, увеличения числа городов, запрещающих использование дизельного топлива, и усиления конкуренции со стороны электромобили (EV).

К сожалению, в В более долгосрочной перспективе спрос на продукты гидрокрекинга снизится из-за прогнозируемого пика использования бензина в США и Китае, запрета на автомобили с двигателями внутреннего сгорания в Европе, увеличения числа городов, запрещающих использование дизельного топлива, и усиления конкуренции со стороны электромобили (EV).

Нефтеперерабатывающие заводы с установками гидрокрекинга должны разработать варианты поддержки работы установок в будущем. Ключевым моментом является изменение ассортимента продуктов, состоящего из СУГ (около 5-10%), легких нафт (10-15%), тяжелых нафт (25-35%) и средних дистиллятов (55-65%) в для поддержания спроса на топливо.

Во второй части этой серии статей мы обсуждаем важность операционной гибкости, новейших технологий и дальнейших исследований и разработок, которые позволяют нефтепереработчикам использовать возможности по мере изменения рынка.

Гибкость для использования возможностей

На нефтеперерабатывающем заводе гидрокрекинг используется для повышения качества различного сырья, начиная от нафты коксования и заканчивая различными тяжелыми газойлями и остаточными фракциями, превращая их в более легкие молекулы. Процесс гидрокрекинга стал «рабочей лошадкой» для производства средних дистиллятов — дизельного топлива, топлива для реактивных двигателей и печного топлива — на многих нефтеперерабатывающих заводах.

Процесс гидрокрекинга стал «рабочей лошадкой» для производства средних дистиллятов — дизельного топлива, топлива для реактивных двигателей и печного топлива — на многих нефтеперерабатывающих заводах.

В настоящее время жизнеспособность установок гидрокрекинга в качестве ключевых технологических установок в будущем подвергается сомнению из-за проблем загрязнения и изменения климата, а также растущей популярности во всем мире транспортных средств, работающих на электричестве и других альтернативных видах топлива.

Операционная гибкость, с другой стороны, должна давать операторам установок гидрокрекинга конкурентное преимущество, позволяющее преодолевать препятствия и превращать их в возможности. Существует несколько областей возможностей, таких как получение выгоды от нефти с выгодными ценами, увеличение потребления топлива для реактивных двигателей, производство более тяжелой нафты для установок каталитического риформинга, ориентированных на БТК, производство смазочных материалов высшего качества и максимальное использование за счет интеграции процессов. В следующих разделах представлены примеры разработки установок гидрокрекинга и предлагаемые технологии в этих областях.

В следующих разделах представлены примеры разработки установок гидрокрекинга и предлагаемые технологии в этих областях.

Переработка различных видов сырья

Сокращение добычи ОПЕК на 1,8 млн баррелей в сутки в течение шести месяцев с 1 января 2017 года, продленное до марта 2018 года, сузило скидки на тяжелую нефть с высоким содержанием серы отчасти из-за строительства сложных нефтеперерабатывающих мощностей по всему миру, а отчасти из-за сокращения поставок ОПЕК. оказывает непропорционально сильное влияние на тяжелые и средние классы. Между тем, рынок переполнен легкой малосернистой нефтью, до такой степени, что некоторые сорта, такие как Agbami и Akbo из Нигерии, вообще пытаются найти покупателя. В результате менее сложные европейские нефтеперерабатывающие заводы, предназначенные для переработки в основном легкой нефти, которые считаются нежелательными и могут быть закрыты, получают выгоду от более дешевых источников сырой нефти. С другой стороны, сложные нефтеперерабатывающие заводы в США и множество новых заводов по производству тяжелой нефти в Азии и на Ближнем Востоке, которые рассчитывают на большие скидки на тяжелую нефть, находятся в невыгодном положении, по крайней мере, на данный момент.

Как традиционные технологии гидрокрекинга, так и технологии, предназначенные для обработки остаточных потоков, будут подвержены влиянию увеличения переработки альтернативной нефти или нефти с более выгодной ценой. Это может быть тяжелая нефть, среднесернистая или малосернистая нефть, в зависимости от спроса и предложения на рынке. Поэтому нефтеперерабатывающим заводам с установками гидрокрекинга необходимо быть гибкими, чтобы использовать более дешевую нефть, когда она становится доступной на нестабильном рынке.

Серьезной проблемой для нефтепереработчиков, стремящихся перерабатывать трудноизвлекаемую нефть в установке гидрокрекинга, является относительная нехватка материала газойля, обеспечиваемого этим сырьем, что может привести к недоиспользованию существующих мощностей гидрокрекинга. Чтобы предотвратить такое недоиспользование, нефтеперерабатывающие заводы могут добавить дополнительные потоки (например, крекинг-массы) к питанию установки гидрокрекинга, чтобы обеспечить сохранение загрузки производственных мощностей. Кроме того, более легкая природа этих трудноизвлекаемых сортов нефти приводит к тому, что из установки гидрокрекинга поступает больше легких фракций при той же степени конверсии, а также отрицательно влияет на свойства текучести при низких температурах продуктов среднего дистиллята и снижает октановое число нафты, получаемой на установке.

Кроме того, более легкая природа этих трудноизвлекаемых сортов нефти приводит к тому, что из установки гидрокрекинга поступает больше легких фракций при той же степени конверсии, а также отрицательно влияет на свойства текучести при низких температурах продуктов среднего дистиллята и снижает октановое число нафты, получаемой на установке.

Для остаточного гидрокрекинга ожидается общее увеличение производительности по мере переработки большего количества остаточного потока. Однако влияние на более традиционные установки гидрокрекинга несколько сложнее, поскольку качество промежуточных потоков может сильно различаться в зависимости от источника сырой нефти, из которого они получены, и применяемой обработки. В целом ожидается, что потоки тяжелого газойля, поступающие из остаточных фракций альтернативной нефти, будут содержать высокие уровни серы и ароматических углеводородов. Азот также присутствует, и, в зависимости от конкретного потока, металлы и асфальтены могут быть другими компонентами, которые необходимо удалить.

Тяжелые потоки нефтеперерабатывающих заводов обычно каким-либо образом получают либо из атмосферного остатка (AR), либо из вакуумного остатка (VR) из дистилляционной колонны нефтеперегонного завода; таким образом, в случае остатков от возможной нефти можно ожидать, что все эти потоки будут содержать высокие уровни серы и ароматических углеводородов. Существуют коммерческие конструкции процессов и катализаторы, специально разработанные для работы с этими компонентами.

Смещение акцента на реактивное топливо

Как упоминалось ранее, увеличение авиаперевозок привело к росту спроса на авиакеросин. Нефтеперерабатывающие заводы готовятся производить больше керосина для реактивных двигателей. Например, PetroChina заявила, что построит новую установку гидрокрекинга на своем нефтеперерабатывающем заводе Golmud в провинции Цинхай, Китай, мощностью 150 000 тонн керосина в год (3200 баррелей в сутки). Ожидалось, что новая установка будет запущена в октябре 2017 года9. 0003

0003

Фушуньский научно-исследовательский институт нефти и нефтехимии (FRIPP) компании Sinopec разработал эластичный катализатор гидрокрекинга нового поколения. Он имеет гладкую структуру с открытыми порами, что значительно улучшает использование активного центра, повышает способность реакции селективного гидрокрекинга для гибкого производства высококачественного химического сырья (тяжелая нафта с высоким содержанием ароматических углеводородов) и чистых топливных продуктов (стандартное чистое дизельное топливо CN-V или его компонент смешения и высококачественное авиационное топливо № 3).

Утверждается, что HC-320 от UOP обладает превосходной активностью и стабильностью по сравнению с катализаторами гидрокрекинга предыдущего поколения. В дополнение к дизельному топливу, HC-320 может производить сырье для установки этиленового крекинга, реактивный A-1/керосин и высококачественные базовые масла для смазочных материалов. HC-520 — новейший селективный катализатор гидрокрекинга, предлагаемый UOP в линейке Unity. В HC-520 используется новая технология носителя и альтернативные металлы по сравнению с другими катализаторами гидрокрекинга Unity для увеличения выхода дистиллята.

В HC-520 используется новая технология носителя и альтернативные металлы по сравнению с другими катализаторами гидрокрекинга Unity для увеличения выхода дистиллята.

СКАЧАТЬ ПОЛНУЮ СТАТЬЮ

От решения к промышленной установке гидрокрекинга: история успешной разработки катализатора | Всемирный нефтяной конгресс (WPC)

Skip Nav Destination

Цитировать

- Посмотреть эту цитату

- Добавить в менеджер цитирования

Делиться

- Твиттер

- MailTo

Поиск по сайту

Цитирование

Косеоглу, Омер, Ватабе, Мицунори и Сухейл Абдо. «От решения до коммерческой установки гидрокрекинга: история успешной разработки катализатора». Документ представлен на 22-м Всемирном нефтяном конгрессе, Стамбул, Турция, июль 2017 г.

«От решения до коммерческой установки гидрокрекинга: история успешной разработки катализатора». Документ представлен на 22-м Всемирном нефтяном конгрессе, Стамбул, Турция, июль 2017 г.

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- Конечная примечание

- РефВоркс

- Бибтекс

Расширенный поиск

Abstract

Традиционный гидрокрекинг представляет собой хорошо известный процесс, предназначенный для преобразования фракций сырой нефти, кипящих в диапазоне вакуумного газойля (ВГО), в транспортное топливо, такое как дизельное топливо, топливо для реактивных двигателей и нафта, в зависимости от целей оператора. В то время как установки гидрокрекинга имеют отличный опыт переработки VGO и более легкого сырья, сырье, более тяжелое, чем VGO, создает серьезные проблемы, приводящие к снижению производительности установки и эффективности переработки. Таким образом, целью Saudi Aramco уже давно является обеспечение установки гидрокрекинга на ее нефтеперерабатывающем заводе в Эр-Рияде для обработки большего количества деметаллизированной нефти (DMO), и за последние несколько лет была проделана большая работа для повышения этой производительности за счет модификации процесса и катализатора.

Таким образом, целью Saudi Aramco уже давно является обеспечение установки гидрокрекинга на ее нефтеперерабатывающем заводе в Эр-Рияде для обработки большего количества деметаллизированной нефти (DMO), и за последние несколько лет была проделана большая работа для повышения этой производительности за счет модификации процесса и катализатора.

R&DC компании Saudi Aramco и JGC C&C, ведущий разработчик и производитель катализаторов в Японии, также сотрудничали в разработке каталитической системы, позволяющей установке гидрокрекинга в Эр-Рияде перерабатывать смесь VGO и DMO, ориентируясь на расширенный цикл при одновременном увеличении или сохранении выход и качество дистиллята.

После обширных научно-исследовательских работ, в ходе которых было разработано, подготовлено и испытано на пилотной установке более 85 катализаторов в течение более 2076 дней, некоторые рецептуры были определены как кандидаты для масштабирования и коммерциализации. Этап исследований и разработок проекта был начат в 2007 г.

Это целевое сырье в том случае, если НПЗ пытается максимизировать общее производство дизельного топлива.

Это целевое сырье в том случае, если НПЗ пытается максимизировать общее производство дизельного топлива.

Это наиболее часто используемая конфигурация. Непревращенный кубовый остаток из нижней части колонны фракционирования возвращается в реактор для повторного крекинга. Сырье (как и в случае одностадийного крекинга) должно сначала подвергаться гидроочистке для удаления аммиака и сероводорода, либо в реакторы гидрокрекинга помещают слои катализатора для проведения процесса предварительной гидроочистки.

Это наиболее часто используемая конфигурация. Непревращенный кубовый остаток из нижней части колонны фракционирования возвращается в реактор для повторного крекинга. Сырье (как и в случае одностадийного крекинга) должно сначала подвергаться гидроочистке для удаления аммиака и сероводорода, либо в реакторы гидрокрекинга помещают слои катализатора для проведения процесса предварительной гидроочистки. В результате проведения гидроочистки на первой ступени, в реакторе второй ступени практически отсутствует аммиак и сероводород. Это позволяет использовать высокоэффективные катализаторы, которые подвержены отравлению соединениями серы или азота.

В результате проведения гидроочистки на первой ступени, в реакторе второй ступени практически отсутствует аммиак и сероводород. Это позволяет использовать высокоэффективные катализаторы, которые подвержены отравлению соединениями серы или азота.