Содержание

Клапана

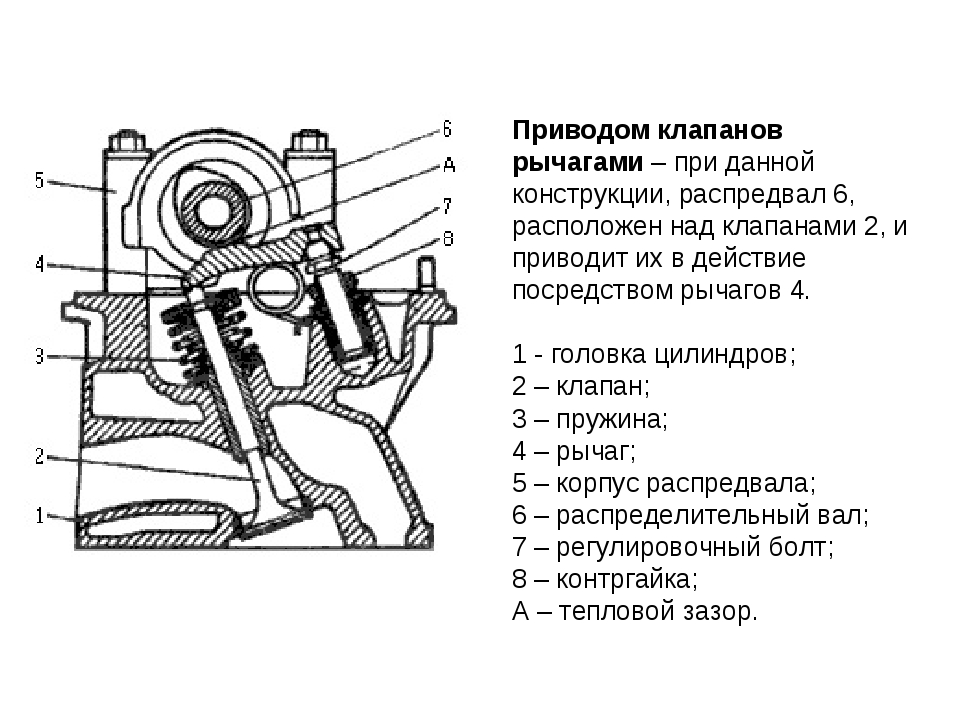

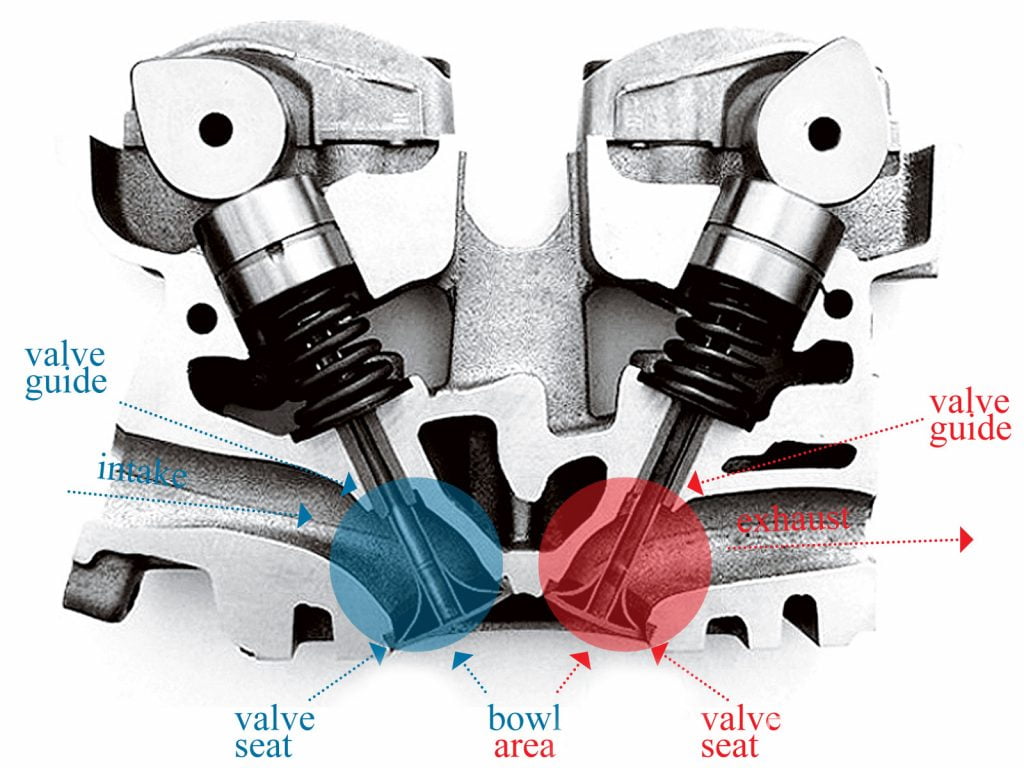

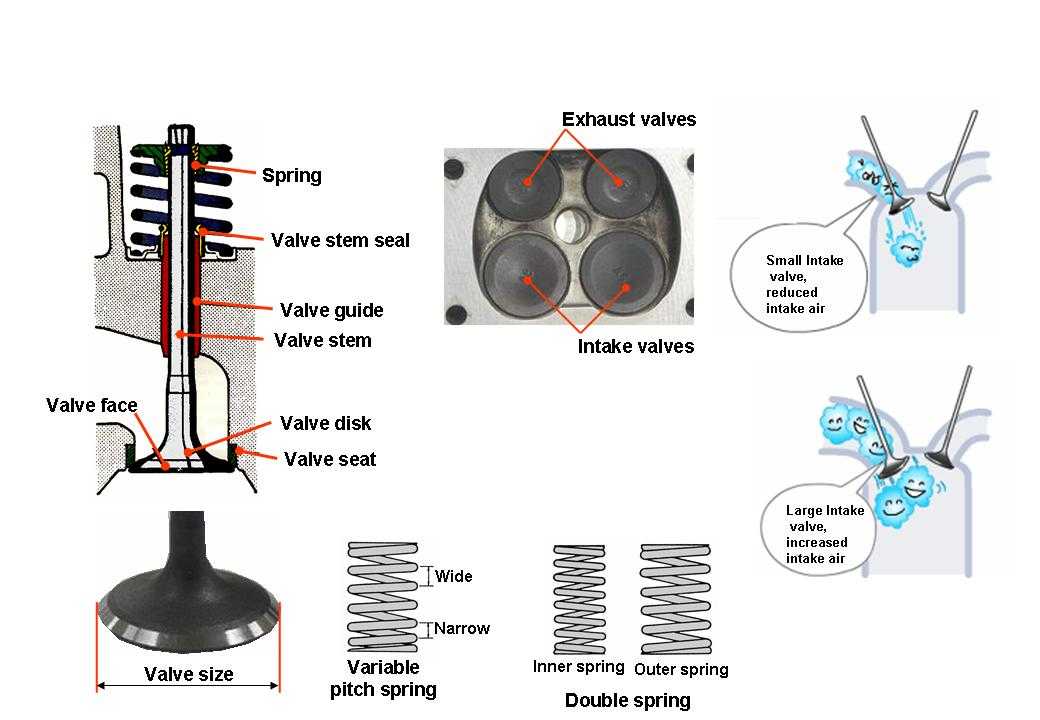

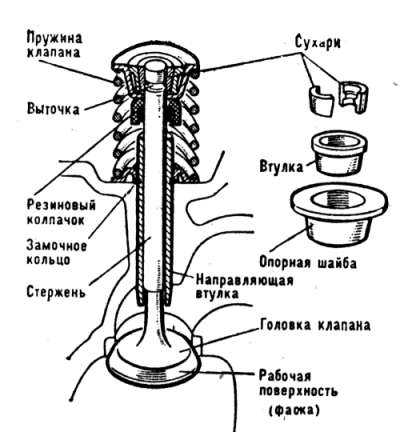

Назначение клапана, открывать и закрывать отверстия в головке блока цилиндров для выпуска отработанных газов либо впуска новой рабочей смеси. К основным элементам детали относятся тарелка клапана и стержень клапана. Переход от стержня к тарелке служит для плавного отвода газов, чем он плавней, тем лучше будет наполнение, либо очистка камеры сгорания. Отработанные газы, выходя из камеры сгорания, создают сильное избыточное давление, а чем меньше площадь тарелки клапана, тем меньшие нагрузки он испытывает, вот почему выпускной клапан двигателя делается меньшего диаметра, а требования к нему выше. Так, при работе, тарелка выпускного клапана нагревается до 800-900.°С на бензиновых двигателях и до 500-700°С на дизельных моторах, впускной, нагревается до 300°С.

Именно по этим причинам при изготовлении выпускных клапанов нужны сплавы и материалы, обладающие повышенной жаропрочностью и содержащие большое количество легирующих присадок. Клапана делают из 2-х частей: тарелку из жаростойкого материала, стержень из углеродистой стали. Для изготовления клапана ДВС эти заготовки сваривают и шлифуют.

Для изготовления клапана ДВС эти заготовки сваривают и шлифуют.

Выпускные клапана, в месте контакта с цилиндром, покрывают твёрдым сплавом. Толщина сплава порядка 1,5-2,5mm. Такое покрытие позволяет избежать коррозии.

По причине меньших нагрузок при изготовлении впускных клапанов используют хромистые или хромоникелевые стали со средним содержанием углерода. При вводе рабочей жидкости в камеру сгорания, топливо отводит часть температуры от клапана и его составляющих, из-за чего температурные перепады у него ниже.

На эффективность работы клапана большое влияние оказывает его форма. Чем более она обтекаемая, тем выше скорость входящего или выходящего заряда смеси. Чаще всего головку клапана делают плоской, для облегчения изготовления детали, удешевления её производства и сохранения жёсткости.

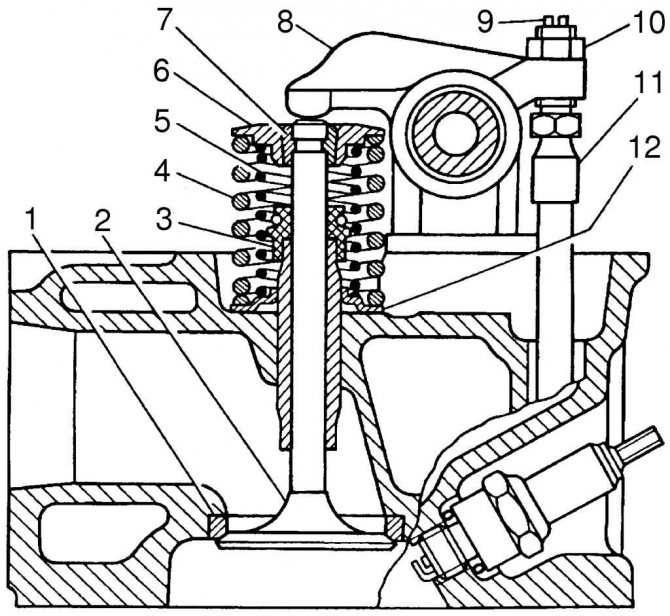

Конструкция клапана и термины:

1) общая длина клапана (L)

2) общая толщина тарелки

3) высота седла

4) высота края тарелки

5) упрочнение седла

6) головка клапана

7) диаметр стержня клапана (d)

8) стержень клапана

9) область канавки

10) закаленная поверхность конца стержня

11) длина скольжения

12) галтель

13) угол посадки клапана (α)

14) поверхность тарелки

15) диаметр тарелки клапана (D)

16) выемка

Впускные и выпускные клапаны разделяются на:

Цельнометаллический (монометаллический) клапан — производятся только из одного материала. При этом выбирается такой материал, который отвечает необходимым требованиям, а именно, обладает высокой теплостойкостью и хорошими антифрикционными свойствами.

При этом выбирается такой материал, который отвечает необходимым требованиям, а именно, обладает высокой теплостойкостью и хорошими антифрикционными свойствами.

Биметаллический клапан — конструкция клапана позволяет сочетать материал с высокой термостойкостью (тарелка клапана) и материал стержня клапана, который можно закалить (конец стержня), который, помимо этого, обладает хорошими антифрикционными свойствами с направляющей клапана. Соединение материалов осуществляется путем сварки трением.

Клапан с наполнителем (натрий или специальные соли) — применяются преимущественно для понижения температуры в особо опасной области галтели, специально просверленные полости заполняются натрием. Это сопровождается еще одним положительным эффектом — уменьшением веса самого клапана. Пустотелые, незаполненные впускные клапаны применяются только в целях уменьшения массы клапана. Чтобы достичь понижения температуры клапана, примерно 60% объема высверленной полости стержня клапана наполняется натрием и закупоривается методом сварки трением. Натрий плавится при температуре 97,5°C, его плотность составляет 0,97г/см³ и он является отличным проводником тепла. Во время работы двигателя натрий становится жидким и приводится в возвратно-поступательное движение под воздействием сил инерции в стержне клапана — «эффект миксера». Натрий при этом передает часть образующегося при сгорании тепла с тарелки клапана в область его стержня. Оттуда тепло выводится через направляющую клапана. Таким образом, удается понизить температуру на тарелке клапана на 80°C-150°C.

Натрий плавится при температуре 97,5°C, его плотность составляет 0,97г/см³ и он является отличным проводником тепла. Во время работы двигателя натрий становится жидким и приводится в возвратно-поступательное движение под воздействием сил инерции в стержне клапана — «эффект миксера». Натрий при этом передает часть образующегося при сгорании тепла с тарелки клапана в область его стержня. Оттуда тепло выводится через направляющую клапана. Таким образом, удается понизить температуру на тарелке клапана на 80°C-150°C.

Особенности клапана двигателя внутреннего сгорания| My CMS

Клапан двигателя — это ключевая деталь каждого ДВС и газораспределительного механизма (ГРМ). Представленный рабочий узел несет полную ответственность за слаженную эксплуатацию мотора, контролируя качественное выполнение следующих процессов:

- Своевременную подачу топлива в камеры сгорания.

- Отвод отработанного топлива — выхлопных газов.

Главный принцип работы клапана двигателя — создать необходимые герметичные условия в камере в тот момент, когда происходит процедура воспламенения топливной смеси. Во время эксплуатации силового агрегата такие детали подвергаются особым нагрузкам. Поэтому к ним предъявляются высокие требования при производстве и выборе дальнейших материалов.

Во время эксплуатации силового агрегата такие детали подвергаются особым нагрузкам. Поэтому к ним предъявляются высокие требования при производстве и выборе дальнейших материалов.

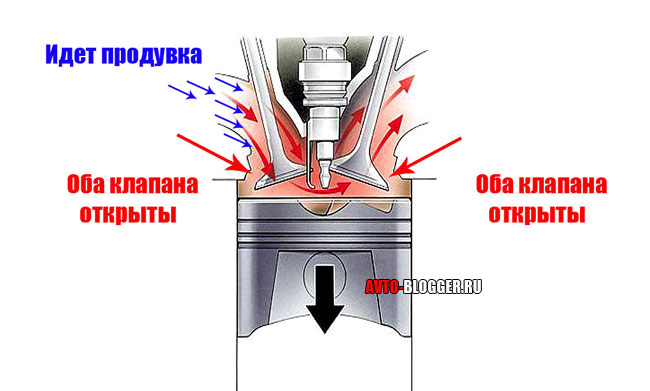

Количество клапанов зависит от определенного двигателя. Чаще всего в современных транспортных средствах устанавливают ДВС с четырьмя клапанами: двумя впускными и двумя выпускными.

Требования к качеству клапанного механизма

Клапаны автомобильного двигателя должны соответствовать следующим характеристикам:

- Обеспечивать герметичное соединение в сопряжении с седлом.

- Не подвергаться негативному влиянию коррозии даже при попадании внутрь влаги.

- Обеспечивать высокое сопротивление ударным нагрузкам, механическим повреждениям во время эксплуатации.

- Иметь достаточно высокий показатель обтекаемости — на входе и выходе рабочей смеси.

- Обеспечивать эффективную отдачу тепла.

- Иметь небольшой вес, не создавая дополнительной нагрузки на агрегат.

- Быть устойчивыми к резким температурным перепадам.

- Быть прочной, жесткой деталью.

Стандартный клапан двигателя внутреннего сгорания состоит из нескольких комплектующих, каждая из которых нуждается в проверке. Часто такую проверку мастера совершают во время ремонта ГБЦ, когда происходит полноценная разборка силового агрегата.

Клапанный механизм состоит из пружины, выполненной из стали, посадочного седла, втулки и механизма, отвечающего за фиксацию возвратного устройства.

Предназначение и особенности клапанного устройства

Главная задача впускного клапана двигателя — вовремя открывать и закрывать отверстия в блоке цилиндров. Это необходимо для выпуска использованных газов и дальнейшего пропуска новой порции топливной смеси.

Во время эксплуатации силовых агрегатов основание выпускного механизма подвергается влиянию высоких температур:

- клапан дизельного двигателя разогревается до 500–700 градусов;

- бензиновые моторы приобретают температуру до 800–900 градусов;

- Впускные модели двух двигателей разогреваются до 300 градусов.

Для продолжительной эксплуатации деталей при таких сложных условиях производители используют жароустойчивые металлические сплавы, в составе которых находится достаточное количество легирующих добавок.

Мастера компании «Микрон Моторз» выполняют ремонт ГБЦ в Украине, предлагая замену или восстановление поврежденного клапанного механизма, его отдельных комплектующих. Все работы проводятся с применением современного оборудования и необходимого набора инструментов. Большой опыт мастеров позволяет справиться с задачами разной степени сложности.

Клапанное устройство двигателя внутреннего сгорания (Патент)

Клапанное устройство двигателя внутреннего сгорания (Патент) | ОСТИ.GOV

перейти к основному содержанию

- Полная запись

- Другое связанное исследование

В этом патенте описан двигатель внутреннего сгорания, содержащий компоненты, образующие камеру сгорания, и пару клапанов тарельчатого типа для управления сообщением с камерой сгорания, при этом головки и штоки клапанов расположены в непосредственной близости. Описанное здесь усовершенствование состоит из: спиральных пружин, каждая из которых действует на соответствующий один из стержней клапана для перевода клапанов в закрытое положение, витки клапанных пружин расположены так, что их длинная ось и короткая ось расположены в плоскостях, перпендикулярных стержням. клапанов с длинной осью пружин соответствующих клапанов, находящихся в параллельных плоскостях.

Описанное здесь усовершенствование состоит из: спиральных пружин, каждая из которых действует на соответствующий один из стержней клапана для перевода клапанов в закрытое положение, витки клапанных пружин расположены так, что их длинная ось и короткая ось расположены в плоскостях, перпендикулярных стержням. клапанов с длинной осью пружин соответствующих клапанов, находящихся в параллельных плоскостях.

- Изобретатели:

Йошикава, М.

- Дата публикации:

- Идентификатор ОСТИ:

- 5835010

- Номер(а) патента:

- США 4572117

- Правопреемник:

- Yamaha Хацукоки Кабушики Кайша, Ивата

- Тип ресурса:

- Патент

- Отношение ресурсов:

- Дата регистрации патента: Дата подачи 14 марта 1985 г.

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 33 УСОВЕРШЕНСТВОВАННЫЕ ДВИГАТЕЛИ; ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ; ДИЗАЙН; КЛАПАНЫ; КАМЕРЫ СГОРАНИЯ; КОНТРОЛЬНОЕ ОБОРУДОВАНИЕ; ДВИГАТЕЛИ; ОБОРУДОВАНИЕ; РЕГУЛЯТОРЫ ПОТОКА; ТЕПЛОВЫЕ ДВИГАТЕЛИ; 330100* — Двигатели внутреннего сгорания

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Yoshikawa, M. Клапанное устройство двигателя внутреннего сгорания . США: Н. П., 1986.

Веб.

Копировать в буфер обмена

Йошикава, М. Клапанное устройство двигателя внутреннего сгорания . Соединенные Штаты.

Клапанное устройство двигателя внутреннего сгорания . Соединенные Штаты.

Копировать в буфер обмена

Йошикава, М. 1986.

«Распределение клапанов двигателя внутреннего сгорания». Соединенные Штаты.

Копировать в буфер обмена

@статья{osti_5835010,

title = {Распределение клапанов двигателя внутреннего сгорания},

автор = {Йошикава, М},

abstractNote = {В этом патенте описывается двигатель внутреннего сгорания, содержащий компоненты, определяющие камеру сгорания, и пару клапанов тарельчатого типа для управления сообщением с камерой сгорания, при этом головки и штоки клапанов расположены в непосредственной близости. Описанное здесь усовершенствование состоит из: спиральных пружин, каждая из которых действует на соответствующий один из стержней клапана для перевода клапанов в закрытое положение, витки клапанных пружин расположены так, что их длинная ось и короткая ось расположены в плоскостях, перпендикулярных стержням. клапанов с длинной осью пружин соответствующих клапанов, находящихся в параллельных плоскостях.},

клапанов с длинной осью пружин соответствующих клапанов, находящихся в параллельных плоскостях.},

дои = {},

URL-адрес = {https://www.osti.gov/biblio/5835010},

журнал = {},

номер =,

объем = ,

место = {США},

год = {1986},

месяц = {2}

}

Копировать в буфер обмена

Полный текст можно найти в Ведомстве США по патентам и товарным знакам.

Экспорт метаданных

Сохранить в моей библиотеке

Вы должны войти в систему или создать учетную запись, чтобы сохранять документы в своей библиотеке.

Аналогичных записей в сборниках OSTI.GOV:

- Аналогичные записи

Диагностика неисправности клапана в двигателях внутреннего сгорания с использованием акустической эмиссии и искусственной нейронной сети

На этой странице

РезюмеВведениеРезультаты и обсуждениеЗаключениеСсылкиАвторское правоСтатьи по теме

В этой статье представлен потенциал метода акустической эмиссии (АЭ) для обнаружения повреждения клапана в двигателях внутреннего сгорания. В качестве экспериментальной установки использовалась головка блока цилиндров двигателя с искровым зажиганием. Было исследовано влияние трех типов повреждения клапана (зазор, полутрещина и насечка) на герметичность клапана. Результаты экспериментов показали, что АЭ является эффективным методом выявления повреждений и типов повреждений клапанов как во временной, так и в частотной областях. Искусственная нейронная сеть обучалась на основе анализа во временной области с использованием параметрических признаков АЭ (количество, абсолютная энергия АЭ, максимальная амплитуда сигнала и средний уровень сигнала). Сеть состояла из пяти, шести и пяти узлов во входном, скрытом и выходном слоях соответственно. Результаты работы обученной системы показали, что методику АЭ можно использовать для определения типа повреждения и его локализации.

В качестве экспериментальной установки использовалась головка блока цилиндров двигателя с искровым зажиганием. Было исследовано влияние трех типов повреждения клапана (зазор, полутрещина и насечка) на герметичность клапана. Результаты экспериментов показали, что АЭ является эффективным методом выявления повреждений и типов повреждений клапанов как во временной, так и в частотной областях. Искусственная нейронная сеть обучалась на основе анализа во временной области с использованием параметрических признаков АЭ (количество, абсолютная энергия АЭ, максимальная амплитуда сигнала и средний уровень сигнала). Сеть состояла из пяти, шести и пяти узлов во входном, скрытом и выходном слоях соответственно. Результаты работы обученной системы показали, что методику АЭ можно использовать для определения типа повреждения и его локализации.

1. Введение

Клапаны в двигателе внутреннего сгорания играют важную роль в работе двигателя. Кроме того, они являются наиболее важными компонентами клапанного механизма и выдерживают воздействие высоких температур и импульсов давления газа. При анализе отказов клапанного механизма отказы клапанов представляют собой наиболее распространенные проблемы. Основными причинами отказа клапана являются деформация седла клапана, отложения на клапане, малый зазор толкателя, прогоревший клапан, эрозия клапанов, тепловая усталость, точечная коррозия, разрывы и износ [1, 2]. В последние годы внедрение методов мониторинга состояния двигателей внутреннего сгорания (ДВС) привело к появлению надежных неинтрузивных методов диагностики двигателя [3].

При анализе отказов клапанного механизма отказы клапанов представляют собой наиболее распространенные проблемы. Основными причинами отказа клапана являются деформация седла клапана, отложения на клапане, малый зазор толкателя, прогоревший клапан, эрозия клапанов, тепловая усталость, точечная коррозия, разрывы и износ [1, 2]. В последние годы внедрение методов мониторинга состояния двигателей внутреннего сгорания (ДВС) привело к появлению надежных неинтрузивных методов диагностики двигателя [3].

Турбулентный поток, например поток воздуха через клапаны, может вызывать вибрации в их конструкциях. Частота колебаний зависит от жесткости конструкции. Амплитуда зависит от средней скорости потока и от того, насколько частота воздействия близка к собственной частоте сооружения. Постановка Лайтхиллом аэроакустической задачи показала, что область перемешивания струи можно приравнять объему квадруполей с силой, пропорциональной тензору напряжений в движущейся жидкости. Такая математическая формулировка позволяет оценить уровни акустической мощности излучаемой струи и пропорциональна [4]:

где – мощность звука (Вт), – диаметр отверстия утечки, – средняя скорость турбулентной струи (м/с), – скорость звука в жидкости (м/с). Уравнение (1) ясно показывает, что наибольшее влияние на генерацию звука оказывает скорость потока. Масса воздуха, входящего/выходящего из цилиндра, связана с плотностью воздуха, скоростью и площадью, через которую проходит газ:

Уравнение (1) ясно показывает, что наибольшее влияние на генерацию звука оказывает скорость потока. Масса воздуха, входящего/выходящего из цилиндра, связана с плотностью воздуха, скоростью и площадью, через которую проходит газ:

где — массовый расход (кг/с), представляет собой площадь, через которую проходит газ (м 2 ), относится к плотности потока (кг/м 3 ) и представляет собой скорость потока (м/с). В этом исследовании диаметры клапанов были для выпускного клапана и для впускного клапана.

Анализ вибрации является хорошо зарекомендовавшим себя методом диагностики неисправностей вращающихся механизмов, особенно двигателей внутреннего сгорания. Применение этого метода к двигателю внутреннего сгорания сильно зависит от неисправностей двигателя, вспомогательных устройств и механических событий в двигателе [5]. Высокая характеристика отношения сигнал/шум сигнала АЭ по сравнению с анализом вибрации обусловила в последнее десятилетие широкий интерес к применению АЭ в области диагностики неисправностей двигателей [6].

Недавние исследования показали успех применения АЭ для двигателей внутреннего сгорания. Были смоделированы различные неисправности и процессы в двигателе, в том числе пропуски зажигания в цилиндре [7], течь прокладки выпускного коллектора [8], задиры поршневых колец/гильзы цилиндра [9], проблемы и процессы впрыска топлива [10–13], давление в цилиндре [14]. , смазка двигателя [15] и негерметичность клапанов (VL) [16–21].

Существуют комплексные методики диагностики неисправностей ВЛ методом АЭ. Все они моделируют неисправность ВЛ с помощью изменения зазоров клапанов [16–21]; однако, помимо зазора, которые приводят к VL, существуют серьезные причины, такие как трещина в головке клапана и надрез в головке клапана. Использование сигналов АЭ в ВЛ для определения типа неисправности является новой областью исследований, которая была рассмотрена в данном исследовании. Три типа неисправности (зазор клапана, трещина в крышке клапана и надрез в крышке клапана) были искусственно смоделированы следующим образом. полутрещина на головке выпускного/впускного клапана. (iii) Удаление небольшого количества материала головки клапана имитирует выемку в головке клапана.

полутрещина на головке выпускного/впускного клапана. (iii) Удаление небольшого количества материала головки клапана имитирует выемку в головке клапана.

Испытательный стенд представлял собой головку блока цилиндров двигателя с искровым зажиганием. Целью данного исследования на данном этапе было использование сигналов АЭ в ВЛ для определения типов неисправности в неработающем двигателе.

2. Экспериментальная установка

2.1. Испытательная установка и измерительная система

Испытательная установка состояла из алюминиевой головки цилиндров небольшого четырехцилиндрового двигателя с искровым зажиганием. На рис. 1(а) показано расположение четырех широкополосных датчиков АЭ на головке блока цилиндров и схема испытательного стенда. Сжатый воздух поступал в камеру сгорания через свечное отверстие. Расход воздуха измеряли с помощью расходомера воздуха с точностью до 1 л/мин.

2.2. Система сбора данных АЭ

Сигналы АЭ были получены с помощью четырех широкополосных датчиков. Рабочая частота была отфильтрована от 100 кГц до 1 МГц. Датчики АЭ были соединены с головкой блока цилиндров тонкими слоями вакуумной смазки. Затем сигналы усиливались с помощью предусилителей PAC 2/4/6 перед записью. Затем сигналы были оцифрованы с использованием системы сбора данных АЭ PAC PCI-2 (18 бит АЦП, 40 МГц, 4 канала). Необработанные данные были получены с частотой дискретизации 2 МГц. Датчики АЭ были установлены на головке блока цилиндров рядом со свечным отверстием на всех четырех цилиндрах, как показано на рисунке 1.9.0003

Рабочая частота была отфильтрована от 100 кГц до 1 МГц. Датчики АЭ были соединены с головкой блока цилиндров тонкими слоями вакуумной смазки. Затем сигналы усиливались с помощью предусилителей PAC 2/4/6 перед записью. Затем сигналы были оцифрованы с использованием системы сбора данных АЭ PAC PCI-2 (18 бит АЦП, 40 МГц, 4 канала). Необработанные данные были получены с частотой дискретизации 2 МГц. Датчики АЭ были установлены на головке блока цилиндров рядом со свечным отверстием на всех четырех цилиндрах, как показано на рисунке 1.9.0003

2.3. Типы смоделированных отказов клапана

Были искусственно смоделированы три типа отказа клапана. Процедуры испытаний были одинаковыми для всех случаев: подача сжатого воздуха через отверстие для свечи зажигания и измерение утечек в порту целевого клапана, вызванного неисправным клапаном. Эти неисправности подробно описаны ниже. (i) Полутрещина в клапане . Эта неисправность была смоделирована путем создания полутрещины на головке клапана методом перерезания проволоки. С помощью этого метода моделировались выпускной клапан цилиндра № 1 и впускной клапан цилиндра № 2. Площадь удаленной поверхности головки клапана составила , как показано на рис. 2. (ii) Клапан с насечкой . Эта неисправность была смоделирована путем удаления небольшого количества материала с поверхности седла выпускного клапана, как показано на рисунке 3. (iii) Клапанный зазор . Эта неисправность была смоделирована путем подъема выпускного и впускного клапанов цилиндра № 4 на 0,1 мм. На рис. 4 показан исправный клапан в цилиндре 4, который не имеет утечек при нулевом подъеме. Внешний подъемник имитировал дополнительный клиренс.

С помощью этого метода моделировались выпускной клапан цилиндра № 1 и впускной клапан цилиндра № 2. Площадь удаленной поверхности головки клапана составила , как показано на рис. 2. (ii) Клапан с насечкой . Эта неисправность была смоделирована путем удаления небольшого количества материала с поверхности седла выпускного клапана, как показано на рисунке 3. (iii) Клапанный зазор . Эта неисправность была смоделирована путем подъема выпускного и впускного клапанов цилиндра № 4 на 0,1 мм. На рис. 4 показан исправный клапан в цилиндре 4, который не имеет утечек при нулевом подъеме. Внешний подъемник имитировал дополнительный клиренс.

2.4. Процедура испытания

Клапаны цилиндра 4 были исправны, и они не имели утечек при нулевом подъеме; поэтому выпускной и впускной клапаны были подняты отдельно на 0,1 мм с помощью подъемного болта. Подъем измеряли циферблатным индикатором с точностью 0,01 мм, как показано на рисунке 1(b). На каждом этапе открывался один клапан (выпускной или впускной). Входной сжатый воздух регулировали с помощью регулятора давления от 1 до 6 бар. При каждом давлении регистрировались все параметры (4 датчика АЭ, скорость утечки, подъем и давление воздуха на входе). Подъема для цилиндров с 1 по 3 не было, потому что один клапан каждого цилиндра был неисправен и имел утечку при нулевом подъеме.

Входной сжатый воздух регулировали с помощью регулятора давления от 1 до 6 бар. При каждом давлении регистрировались все параметры (4 датчика АЭ, скорость утечки, подъем и давление воздуха на входе). Подъема для цилиндров с 1 по 3 не было, потому что один клапан каждого цилиндра был неисправен и имел утечку при нулевом подъеме.

3. Результаты и обсуждение

3.1. Результаты утечки клапана

На рис. 5 показана скорость VL для всех четырех цилиндров в зависимости от входного сжатого воздуха для различных типов неисправностей. Как и ожидалось, скорость утечки увеличивалась по мере увеличения давления для всех типов разломов.

3.2. Анализ сигнала во временной области

Анализ во временной области позволяет выявить общую амплитуду сигнала, периодические характеристики и тип сигнала АЭ. На рисунках 6, 7, 8 и 9 показана необработанная форма волны АЭ, вызванная VL для каждого цилиндра. Данные на рисунках 6–9для ближайшего к исследуемому цилиндру датчика АЭ (датчики 1–4 для цилиндра 1–4 соответственно). На рис. 10 показаны сигналы АЭ, зарегистрированные для исправных клапанов без утечек при нулевом подъеме и здоровых клапанов из тех же цилиндров без утечек при нулевом подъеме. На рисунках 6–9 показан сигнал АЭ, полученный за 0,02 с.

На рис. 10 показаны сигналы АЭ, зарегистрированные для исправных клапанов без утечек при нулевом подъеме и здоровых клапанов из тех же цилиндров без утечек при нулевом подъеме. На рисунках 6–9 показан сигнал АЭ, полученный за 0,02 с.

Уравнение (1) показывает, что уровень акустической мощности был пропорционален , что означает, что уровень акустической мощности сильно зависел от скорости утечки; поэтому увеличение скорости утечки вызывало очень четкое изменение амплитуды сигнала АЭ.

Во всех случаях было замечено, что сигналы АЭ обычно были непрерывными, а амплитуда сигнала АЭ увеличивалась по мере увеличения входного давления. На рисунках 6–8 показаны результаты для клапанов с полутрещинами и надрезами в цилиндрах 1–3. Видно, что сигналы АЭ были очень похожи по форме и амплитуде; таким образом, было непросто различить сигналы, вызванные разными неисправностями.

На рис. 9 показаны результаты для поднятых клапанов в цилиндре 4, и видно, что сигналы имеют лишь немного другую волну. Видно, что сигналы АЭ, регистрируемые с выпускных и впускных клапанов, практически не отличаются.

Видно, что сигналы АЭ, регистрируемые с выпускных и впускных клапанов, практически не отличаются.

Сигналы на рис. 10 можно рассматривать как основные амплитуды АЭ для ВЛ и они связаны с наличием сжатого воздуха в камере цилиндра, тестовой установкой, окружающей средой и фоновым шумом.

3.3. Анализ сигнала в частотной области

Частотный анализ сигнала AE от VL показывает распределение энергии сигнала в частотной области. На рисунках 11, 12, 13 и 14 показана спектральная плотность мощности (PSD) сигналов, показанных на рисунках 6–9. Частотный анализ сигналов АЭ показывает, что утечка газа генерирует широкополосный сигнал АЭ. Кроме того, сравнение спектра здоровых клапанов на Рисунке 15 с данными на Рисунках 11–14 показывает, что в спектре дефектных клапанов есть некоторые пики, а у здоровых клапанов их нет.

На рисунках 11–13 частотный анализ сигналов АЭ для клапанов с полутрещинами и клапанами с надрезом продемонстрировал сходное поведение, как и следовало ожидать, исходя из их сигналов на рисунках 6–8. На рис. 14 показаны результаты частотного анализа сигнала АЭ от выхлопной и впускной VL цилиндра 4. Можно видеть, что выхлопная и впускная системы были очень похожи в своих анализах PSD. На рис. 15 представлен анализ PSD сигнала АЭ, зарегистрированного для здоровых клапанов без утечек.

На рис. 14 показаны результаты частотного анализа сигнала АЭ от выхлопной и впускной VL цилиндра 4. Можно видеть, что выхлопная и впускная системы были очень похожи в своих анализах PSD. На рис. 15 представлен анализ PSD сигнала АЭ, зарегистрированного для здоровых клапанов без утечек.

Хотя частотный анализ выявил исправные и смоделированные неисправные клапаны в частотной области, этот метод столкнулся с трудностями при демонстрации четкой разницы между типами дефектных клапанов. Например, было трудно различить клапаны с полутрещинами и клапаны с насечками. Разделение различных типов неисправностей требует экспертного и систематического метода. На этом этапе использовалась искусственная нейронная сеть (ИНС), основанная на параметрах АЭ, извлеченных из необработанных сигналов АЭ. Параметры были основными параметрами АЭ: АЭ rms , количество, абсолютная энергия АЭ, максимальная амплитуда сигнала и средний уровень сигнала.

4. Искусственная нейронная сеть для определения типа неисправности клапана

Искусственные нейронные сети (ИНС) могут идентифицировать коррелированные закономерности между набором входных данных и соответствующими целевыми значениями. ИНС обладают хорошими способностями к прогнозированию, распознаванию образов, сжатию данных и принятию решений [22]. На рис. 16 показана модель искусственного нейрона.

ИНС обладают хорошими способностями к прогнозированию, распознаванию образов, сжатию данных и принятию решений [22]. На рис. 16 показана модель искусственного нейрона.

ИНС была адаптирована для использования пяти параметров (AE rms , отсчет, абсолютная энергия АЭ, максимальная амплитуда сигнала, средний уровень сигнала) для определения типа неисправности клапана. Входной слой состоял из пяти узлов, соответствующих пяти входным признакам. Скрытый слой имел шесть узлов, а выходной слой имел шесть узлов, из которых пять узлов представляют тип неисправности клапана, а один узел зарезервирован для исправного состояния. Выход каждого узла определяется следующей сигмовидной функцией:

где net — обучающие данные, вектор весов, вектор входных данных и передаточная функция.

Метод обратного распространения использовался для определения весов между каждой парой узлов. Общий набор данных для каждого класса состоял из 200 выборок данных, и каждая выборка данных состояла из 40 000 точек данных. 200 выборок данных были случайным образом разделены на две равные группы: одну для обучения и одну для тестирования. В таблице 1 показано состояние вывода.

200 выборок данных были случайным образом разделены на две равные группы: одну для обучения и одну для тестирования. В таблице 1 показано состояние вывода.

На рис. 17 показан пример эффективности максимальной амплитуды, AE rms и подсчета при классификации шести классов состояния клапана. Как видно, некоторые неисправности клапана можно классифицировать визуально, но другие классы имеют очень похожие свойства. Для их классификации с высокой производительностью необходима более эффективная экспертная система.

В таблице 2 представлена матрица путаницы метода ИНС. Матрица путаницы показывает, что модель ИНС смогла правильно классифицировать сигналы АЭ. Наиболее важной проблемой для обученной экспертной системы является то, что классификатор может обнаружить сигнал неисправности из исправного сигнала. Таблица 2 показывает, что ANN правильно обнаруживала неисправные и исправные клапаны. Все ошибочные сигналы были правильно отличены от здоровых сигналов. Экспертная система ANN хорошо показала себя в дифференциации типа неисправности клапанов. Например, отделил полутрещину выпускного клапана (класс О 2 ) от других неисправных классов (классы от O 3 до O 6 ) разумно. Из рисунка 17 видно, что О 5 и О 6 имеют очень близкие свойства и способность экспертной системы различать О 5 и О 6 была ниже, чем у других классов.

Например, отделил полутрещину выпускного клапана (класс О 2 ) от других неисправных классов (классы от O 3 до O 6 ) разумно. Из рисунка 17 видно, что О 5 и О 6 имеют очень близкие свойства и способность экспертной системы различать О 5 и О 6 была ниже, чем у других классов.

5. Заключение

В этом исследовании на основе данных акустической эмиссии была построена экспертная система для различения типов неисправностей клапана. Были смоделированы и использованы три неисправности клапана (треснувший клапан, надрезанный клапан и клапанный зазор) в головке блока цилиндров бензинового двигателя внутреннего сгорания. Было показано, что использование анализа во временной и частотной областях позволяет обнаружить разницу только между неисправными и здоровыми клапанами. Здоровые клапаны не имеют утечек, а их сигналы АЭ имеют низкую амплитуду. Чтобы различать типы неисправностей в клапанах, использовалась ИНС на основе признаков АЭ. Он был обучен с использованием пяти параметров AE (AE rms , количество, абсолютная энергия АЭ, максимальная амплитуда сигнала и средний уровень сигнала) для разделения повреждений. Эти параметры имели очень хорошую корреляцию с протечкой клапана, и ИНС была хорошо обучена с использованием случайных сегментированных данных. Результаты этой экспертной системы показали хорошую производительность (более 92%) в различении неисправных и исправных клапанов и типов неисправностей.

Он был обучен с использованием пяти параметров AE (AE rms , количество, абсолютная энергия АЭ, максимальная амплитуда сигнала и средний уровень сигнала) для разделения повреждений. Эти параметры имели очень хорошую корреляцию с протечкой клапана, и ИНС была хорошо обучена с использованием случайных сегментированных данных. Результаты этой экспертной системы показали хорошую производительность (более 92%) в различении неисправных и исправных клапанов и типов неисправностей.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Ссылки

Н. К. Рагхуванши, А. Пандей и Р. К. Мандлои, «Анализ отказов клапанов двигателей внутреннего сгорания: обзор», Международный журнал инновационных исследований в области науки, техники и технологий , том. 1, нет. 2, pp. 173–181, 2012.

Посмотреть по адресу:

Google Scholar

З.

В. Ю и С. Л. Сю, «Анализ отказов и металлургические исследования выпускных клапанов дизельных двигателей», Анализ технических отказов , том. 13, нет. 4, стр. 673–682, 2006 г.

В. Ю и С. Л. Сю, «Анализ отказов и металлургические исследования выпускных клапанов дизельных двигателей», Анализ технических отказов , том. 13, нет. 4, стр. 673–682, 2006 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Мохаммадпур, М. Франчек и К. Григориадис, «Обзор методов диагностики автомобильных двигателей», в Proceedings of the American Control Conference (ACC ’11) , стр. 985–990. , Сан-Франциско, Калифорния, США, июль 2011 г.

Просмотр по адресу:

Google Scholar

W. Kaewwaewnoi, A. Prateepasen и P. Kaewtrakulpong, «Исследование взаимосвязи между внутренней утечкой жидкости через клапан и акустическая эмиссия, создаваемая утечкой», Измерение , об. 43, нет. 2, стр. 274–282, 2010.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж.

Мэтью, «Мониторинг состояния машины с использованием анализа вибрации», Журнал Австралийского акустического общества , том. 15, нет. 1, стр. 7–13, 1987.

Мэтью, «Мониторинг состояния машины с использованием анализа вибрации», Журнал Австралийского акустического общества , том. 15, нет. 1, стр. 7–13, 1987.Посмотреть по адресу:

Google Scholar

Дж. А. Стил и Р. Л. Рубен, «Последние разработки в области мониторинга двигателей с использованием акустической эмиссии», Журнал анализа деформации для инженерного проектирования , том. 40, нет. 1, стр. 45–57, 2005 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. П. Лоу, В. Ву, А. К. С. Тан и Р. Дж. Браун, «Проблемы с дизельным двигателем, сигналы акустической эмиссии и смоделированные пропуски зажигания», в Трудах 5-го Всемирного конгресса по управлению инженерными активами и устойчивости инфраструктуры , стр. 587–598, Квинсленд, Австралия, 2012 г.

Посмотреть по адресу:

Google Scholar

А.

К. Фрэнсис, Дж. Д. Гилл, Р. Л. Рубен и Дж. А. Стил, «Исследование выявления неисправностей в небольшом дизельном двигателе HSDI с использованием акустической эмиссии», в Трудах 26-й Европейской конференции по испытаниям на акустическую эмиссию , стр. 311–320 , Берлин, Германия, сентябрь 2004 г.

К. Фрэнсис, Дж. Д. Гилл, Р. Л. Рубен и Дж. А. Стил, «Исследование выявления неисправностей в небольшом дизельном двигателе HSDI с использованием акустической эмиссии», в Трудах 26-й Европейской конференции по испытаниям на акустическую эмиссию , стр. 311–320 , Берлин, Германия, сентябрь 2004 г.Просмотр по адресу:

Google Scholar

Р. М. Дуглас, Дж. А. Стил и Р. Л. Рубен, «Изучение трибологического поведения взаимодействия поршневого кольца и гильзы цилиндра в дизельных двигателях с использованием акустических эмиссия» Tribology International , vol. 39, нет. 12, стр. 1634–1642, 2006.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Албарбар, Ф. Гу и А. Д. Болл, «Мониторинг впрыска топлива дизельного двигателя с использованием акустических измерений и анализа независимых компонентов», Measurement , vol.

43, нет. 10, стр. 1376–1386, 2010.

43, нет. 10, стр. 1376–1386, 2010.Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Р. Лин, А. К. С. Тан и Дж. Мэтью, «Контроль состояния и диагностика неисправностей форсунок в дизельном двигателе с использованием методов давления в цилиндрах и акустической эмиссии», в Proceedings of the 14th Asia Pacific Vibration Conference (APVC ’11) , стр. 454–463, Гонконг, Китай, 2011 г.

Посмотреть по адресу:

Google Scholar Лин и А.К.С. Тан, «Детонация дизельного топлива и ее обнаружение с помощью акустической эмиссии», Journal of Acoustic Emission , vol. 29, стр. 78–88, 2011.

Просмотр по адресу:

Google Scholar

В. Абду, Н. Балондимос и Б. Рубен, «Акустическая эмиссия в дизельных двигателях — к модели временных рядов для

процесс впрыска», в Proceedings of the 30th European Conference on Acoustic Emission Testing & 7th International Conference on Acoustic Emission , pp. 394–406, Granada, Spain, 2012. , Дж. А. Стил, Р. Л. Рубен и Т. Л. Фог, «Косвенное измерение давления в цилиндрах дизельных двигателей с использованием акустической эмиссии», Механические системы и обработка сигналов , том. 19, нет. 4, стр. 751–765, 2005.

394–406, Granada, Spain, 2012. , Дж. А. Стил, Р. Л. Рубен и Т. Л. Фог, «Косвенное измерение давления в цилиндрах дизельных двигателей с использованием акустической эмиссии», Механические системы и обработка сигналов , том. 19, нет. 4, стр. 751–765, 2005.Просмотр:

Сайт издателя | Google Scholar

Албарбар А., Гу Ф., Болл А. и Старр А., «Мониторинг состояния смазочного масла двигателя внутреннего сгорания на основе виброакустических измерений», Insight , vol. 49, нет. 12, стр. 715–719, 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Л. Фог, Э. Р. Браун, Х. С. Хансен и др., «О контроле состояния выпускных клапанов в судовых дизельных двигателях», в Трудах 9Семинар IEEE по нейронным сетям для обработки сигналов (NNSP ’99) , vol. 9, стр. 554–563, Мэдисон, Висконсин, США, август 1999 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ф. Эламин, Ю. Фан, Ф. Гу и А. Болл, «Определение зазора клапана дизельного двигателя с использованием акустической эмиссии», Достижения в машиностроении , том. 2010 г., идентификатор статьи 495741, 7 страниц, 2010 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

Ким Э.Ю., Тан А.К.С. и Ян Б.С., «Акустическая эмиссия для мониторинга дизельных двигателей: обзор и предварительный анализ», в Трудах 5-го Всемирного конгресса по управлению инженерными активами (WCEAM ’12) , стр. 489– 499, Квинсленд, Австралия, 2012 г.

Просмотр по адресу:

Google Scholar

Дж. Д. Гилл, Р. Л. Рубен, М. Скейф, Э. Р. Браун и Дж. А. Стил, «Обнаружение неисправностей дизельных двигателей с помощью акустической эмиссии», в Материалы 2-й Международной конференции по плановому техническому обслуживанию, надежности и качеству , стр.

57–61, Оксфорд, Великобритания, 1998.

57–61, Оксфорд, Великобритания, 1998.Просмотр по адресу:

Google Scholar

А. Албарбар, Ф. Гу, А. Болл и А. Старр, «Об акустических измерениях на основе контроль состояния двигателей внутреннего сгорания», Insight , vol. 50, нет. 1, стр. 30–34, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Л. Фог, Л. К. Хансен, Дж. Ларсен и др., «Обнаружение утечки выпускного клапана в больших дизельных двигателях», в Материалы 11-й Международной конференции по мониторингу состояния и управлению диагностикой (COMADEM ’98) , vol. 1, стр. 269–278, Тасмания, Австралия, 1998.

Посмотреть по адресу:

Google Scholar

М. Паливал и У. А. Кумар, «Нейронные сети и статистические методы: обзор приложений», Expert Systems с Приложениями , том.

В. Ю и С. Л. Сю, «Анализ отказов и металлургические исследования выпускных клапанов дизельных двигателей», Анализ технических отказов , том. 13, нет. 4, стр. 673–682, 2006 г.

В. Ю и С. Л. Сю, «Анализ отказов и металлургические исследования выпускных клапанов дизельных двигателей», Анализ технических отказов , том. 13, нет. 4, стр. 673–682, 2006 г. Мэтью, «Мониторинг состояния машины с использованием анализа вибрации», Журнал Австралийского акустического общества , том. 15, нет. 1, стр. 7–13, 1987.

Мэтью, «Мониторинг состояния машины с использованием анализа вибрации», Журнал Австралийского акустического общества , том. 15, нет. 1, стр. 7–13, 1987. К. Фрэнсис, Дж. Д. Гилл, Р. Л. Рубен и Дж. А. Стил, «Исследование выявления неисправностей в небольшом дизельном двигателе HSDI с использованием акустической эмиссии», в Трудах 26-й Европейской конференции по испытаниям на акустическую эмиссию , стр. 311–320 , Берлин, Германия, сентябрь 2004 г.

К. Фрэнсис, Дж. Д. Гилл, Р. Л. Рубен и Дж. А. Стил, «Исследование выявления неисправностей в небольшом дизельном двигателе HSDI с использованием акустической эмиссии», в Трудах 26-й Европейской конференции по испытаниям на акустическую эмиссию , стр. 311–320 , Берлин, Германия, сентябрь 2004 г. 43, нет. 10, стр. 1376–1386, 2010.

43, нет. 10, стр. 1376–1386, 2010. 394–406, Granada, Spain, 2012. , Дж. А. Стил, Р. Л. Рубен и Т. Л. Фог, «Косвенное измерение давления в цилиндрах дизельных двигателей с использованием акустической эмиссии», Механические системы и обработка сигналов , том. 19, нет. 4, стр. 751–765, 2005.

394–406, Granada, Spain, 2012. , Дж. А. Стил, Р. Л. Рубен и Т. Л. Фог, «Косвенное измерение давления в цилиндрах дизельных двигателей с использованием акустической эмиссии», Механические системы и обработка сигналов , том. 19, нет. 4, стр. 751–765, 2005.

57–61, Оксфорд, Великобритания, 1998.

57–61, Оксфорд, Великобритания, 1998.