Содержание

Выбор электродвигателя для компрессора | Техпривод

Компрессоры широко применяются в быту и промышленности для сжатия воздуха и других газов с целью обеспечения работы пневматического инструмента и иного оборудования. Роль привода компрессорной установки чаще всего выполняет электродвигатель. При проектировании важно правильно подобрать двигатель по ряду критериев. Ниже мы расскажем, как это сделать.

Синхронный или асинхронный?

Как показывает опыт, для использования в составе компрессорных установок наилучшим образом подходят синхронные электродвигатели. Этому есть несколько причин:

- при одинаковых габаритных размерах синхронные двигатели мощнее асинхронных;

- при увеличении нагрузки на вал обороты синхронного привода не падают, что позволяет поддерживать высокую производительность компрессора;

- КПД синхронных электродвигателей на несколько процентов выше, чем асинхронных, что объясняется использованием постоянных магнитов и наличием увеличенного воздушного зазора;

- возможность работы с коэффициентом мощности вплоть до cosφ=1;

- при аварийном падении напряжения двигатель сохраняет высокую перегрузочную способность и продолжает надежно работать;

- при эксплуатации в режиме перевозбуждения синхронные электродвигатели отдают в электросеть реактивную мощность, что сводит к минимуму потери и падения напряжения в ней.

Однако, несмотря на все эти достоинства, синхронные двигатели применяются сравнительно редко, поскольку имеют целый ряд существенных недостатков:

- сложная конструкция, снижающая надежность;

- сложная схема запуска, увеличивающая стоимость компрессора и затраты на его обслуживание;

- сложная система управления оборотами, не позволяющая в полной мере применять плавный пуск и регулировку давления компрессора путем изменения скорости;

- сравнительно высокая стоимость.

Перечисленные недостатки синхронных агрегаты перевешивают их преимущества, поэтому в компрессорах используются надежные, дешевые асинхронные двигатели. О них и пойдет речь ниже.

Характеристики электросети

При выборе двигателя необходимо принимать во внимание особенности электросети, в которую он будет включаться. В одних случаях потребуются однофазные модели, рассчитанные на переменный ток напряжением 220 В, в других — трехфазные электродвигатели, работающие от сети 380 В. В настоящее время большинство промышленных компрессоров имеют питание 380 В.

В настоящее время большинство промышленных компрессоров имеют питание 380 В.

Режим работы

Чаще всего компрессоры работают в продолжительном режиме работы (S1 по ГОСТ). С учётом этого оптимальным выбором становятся нереверсивные электродвигатели, рассчитанные на редкие запуски. Двигатели с режимом работы S1 способны работать продолжительное время без остановки при должном охлаждении.

Пусковой статический момент

Еще один важный фактор, который нужно учитывать — особенности запуска компрессора. Его пусковой статический момент может значительно превышать номинальный, поэтому необходимо располагать точными данными и подбирать электродвигатель, способный привести компрессор в действие с учетом пускового момента.

Указанное обстоятельство имеет значение не только при комплектации компрессора новым двигателем, но и при замене вышедшего из строя привода, особенно при установке однофазной модели вместо трёхфазной. Первая имеет приблизительно в три раза меньший пусковой момент. Таким образом, есть вероятность, что компрессор, который успешно функционировал с трёхфазным двигателем, с однофазным не запустится.

Таким образом, есть вероятность, что компрессор, который успешно функционировал с трёхфазным двигателем, с однофазным не запустится.

Скорость и охлаждение

Регулировка скорости двигателя в компрессоре имеет смысл в двух случаях:

- Плавный пуск. Обычно реализуется схемой «звезда-треугольник».

- Плавный пуск и изменение скорости при работе с целью регулировки и поддержания заданного давления на выходе компрессора. Реализуется применением преобразователя частоты.

Несмотря на то, что в компрессорах электродвигатель работает со скоростью не менее 50% от номинала, при понижении оборотов двигателя с крыльчаткой существенно ухудшается воздушное охлаждение. Поэтому в случае с регулировкой скорости необходимо выбирать агрегат с принудительным охлаждением, в котором есть встроенный вентилятор с отдельным питанием.

Геометрические параметры

Подбирайте двигатель так, чтобы его габариты, диаметр вала и другие геометрические параметры соответствовали тем, которые имеет компрессорная установка. Тогда механические соединения двигателя и компрессора не будут представлять особых сложностей.

Тогда механические соединения двигателя и компрессора не будут представлять особых сложностей.

Выбор мощности

Как было сказано выше, компрессор — устройство с постоянной нагрузкой и продолжительным режимом работы. Как и для прочих машин с аналогичными характеристиками, требуемая мощность электродвигателя для компрессора определяется по мощности на валу.

Если двигатель будет соединяться с компрессором ременной или шестерёнчатой передачей, необходимо закладывать в расчёты КПД последней. Для этого используется следующая формула:

P = kЗ x (Q x A x 10-3) / (ηК х ηП)

где:

P — требуемая мощность электродвигателя в кВт;

kЗ — коэффициент запаса, варьирующийся, как правило, от 1,05 до 1,15. Он необходим, чтобы включить в расчёты факторы, не поддающиеся вычислениям;

Q — подача (производительность) компрессора, выраженная в м3/с;

А — работа адиабатического и изотермического сжатия атмосферного воздуха объёмом 1 м3 до требуемого давления;

ηК — индикаторный КПД компрессора. В этом значении отражается потеря мощности, возникающая при реальном сжатии воздуха. Как правило, оно варьируется от 0,6 до 0,8;

В этом значении отражается потеря мощности, возникающая при реальном сжатии воздуха. Как правило, оно варьируется от 0,6 до 0,8;

ηП — КПД передачи, соединяющей электродвигатель и компрессор. Как правило, его значение варьируется от 0,9 до 0,95.

Запас мощности

В некоторых случаях компрессор работает с производительностью, превышающей расчётную. Это, как правило, бывает связано с особенностями градации моделей и ограниченной возможностью выбора. Если предполагается эксплуатация устройства в таких условиях, его нужно комплектовать электродвигателем повышенной мощности. Это увеличит ресурс двигателя и создаст запас по мощности для компрессора.

Другие полезные материалы:

Мотор-редуктор для буровой установки

Сервопривод или шаговый двигатель?

Принципы программирования ПЛК

причины неисправностей и способы предотвращения

Компрессоры: устройство и причины нарушенного функционирования

Компрессор представляет собой устройство, преобразующее энергию в механическую работу. Он сжимает и перемещает под давлением воздух и другие газообразные вещества.

Он сжимает и перемещает под давлением воздух и другие газообразные вещества.

Такие энергетические машины благодаря высокому коэффициенту полезного действия получили широкое распространение в:

-

Быту -

Газовой и нефтяной промышленности -

Строительстве -

Энергетике -

Металлургии -

В пищевой промышленности -

Машиностроении -

Медицине -

Дорожно-монтажных работах

В отраслях, где чистота выпускаемого воздуха и отсутствие в нем посторонних веществ и твердых частиц имеют большое значение, особой популярностью пользуются безмасляные воздушные компрессоры. Плюсом также является отсутствие необходимости приобретали дополнительные очистительные фильтры и постоянно доливать масло.

Компрессоры делятся на два основных вида: поршневые и винтовые.

Ключевым элементом первых является поршень, за счет возвратно-поступательных движений которого происходит сжатие воздуха. Во вторых эту функцию осуществляют вращающиеся навстречу друг другу винты.

Преимущества винтовых компрессоров:

-

Работают беспрерывно -

Высокая производительность -

Редкая необходимость ремонта

Недостатки:

-

Высокая стоимость -

Не предназначены для работы в помещении с повышенной запыленностью

Преимущества поршневых компрессоров:

-

Низкая стоимость -

Работают в загрязненных условиях

Недостатки:

-

Необходимость постоянного технического обслуживания -

Высокий уровень шума и вибраций

За преобразование какой-либо энергии в механическое действие в любом устройстве отвечает главный рабочий компонент – двигатель.

Неблагоприятные условия эксплуатации и отсутствие планового обслуживания могут привести к некорректной работе двигателя. Он гудит, но нагнетание не происходит, не запускается вообще и т.д.

Причиной неработоспособности двигателя могут быть:

-

Недостаточное напряжение сети - Повышенное трение

- Коррозия металлических деталей

- Попадание абразивных частиц

- Перегрев

-

Заклинивание поршневой группы -

Плохой контакт в электрической цепи -

Перегрузки

К выходу винтового компрессора из строя может привести попадание внутрь абразивных частиц. Они вызывают соприкасание винтов, образование задиров и интенсивный износ.

В конструкции поршневого устройства много деталей, который постоянно взаимодействуют друг с другом, поэтому повышенное трение и перегревы являются актуальной проблемой.

Ремонт двигателя компрессора и способы предотвращения поломок

Некоторые неисправности можно устранить самостоятельно. И сделать это нужно сразу после их обнаружения.

Ремонт двигателя компрессора включает в себя следующие этапы:

-

Демонтируются все узлы устройства -

Очищаются корпус и элементы двигателя -

Проводится полная диагностика всех компонентов -

Заменяются износившиеся детали -

Замеряются и устраняются зазоры -

Выполняется ремонт коленчатого вала при необходимости -

Дорабатывается и корректируется геометрия компонентов

Ремонт – времязатратный и иногда очень дорогостоящий процесс. Чтобы его избежать необходимо обеспечить качественный технический уход за деталями устройства. Для винтовых компрессоров подходят антифрикционные твердосмазочные покрытия MODENGY 1007 и MODENGY 1014, для поршневых – MODENGY Для деталей ДВС.

Причина потери производительности и преждевременного износа поршневого устройства – повышенное трение. Снизить его коэффициент позволяет покрытие MODENGY Для деталей ДВС.

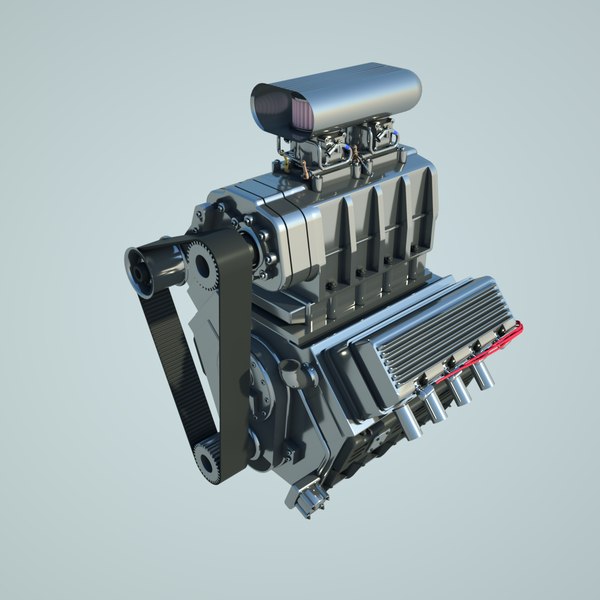

Рис. 1. Элементы поршневого компрессора с покрытием MODENGY

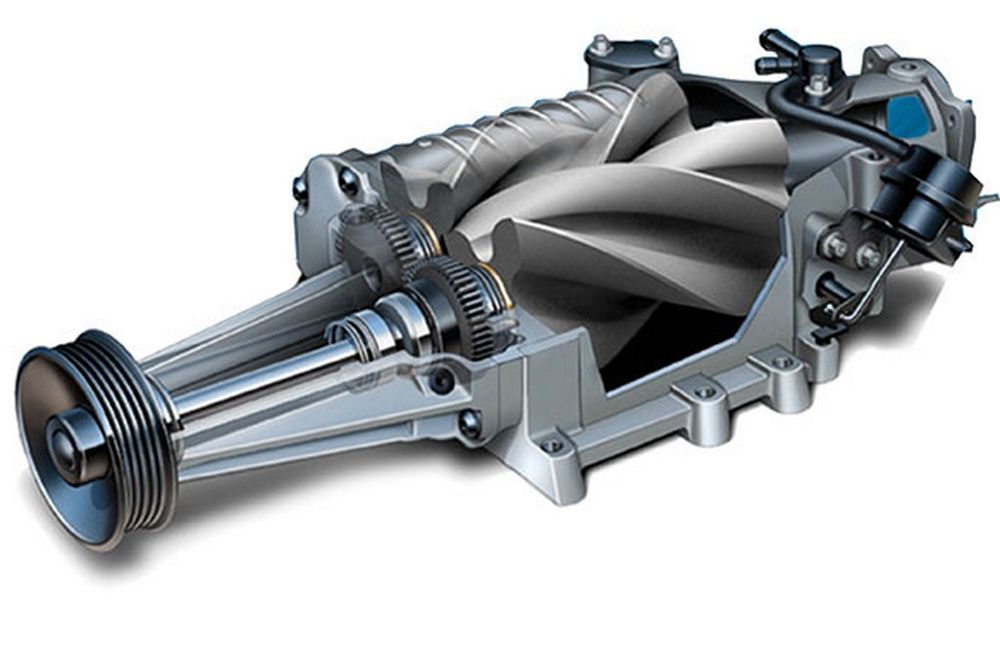

Покрытия MODENGY 1007 и MODENGY 1014 препятствуют налипанию пыли и прочих загрязнений, нарушающих стабильное функционирование винтового компрессора, поскольку образуют на поверхностях деталей гладкую сухую пленку.

Рис. 2. Роторы винтовых компрессоров до и после нанесения покрытия MODENGY

Материалы также эффективно защищают металлические детали от воздействия коррозии и других неблагоприятных факторов. Они не нуждаются в частом обновлении, поскольку наносятся однократно и работают весь срок эксплуатации механизма.

Компрессорная секция авиационного газотурбинного двигателя и типы компрессоров

Компрессорная секция газотурбинного двигателя выполняет множество функций. Его основная функция заключается в подаче воздуха в количестве, достаточном для удовлетворения потребностей горелок. В частности, для выполнения своего назначения компрессор должен повышать давление массы воздуха, поступающего из воздухозаборного тракта, а затем нагнетать его на горелки в необходимом количестве и под требуемыми давлениями.

Его основная функция заключается в подаче воздуха в количестве, достаточном для удовлетворения потребностей горелок. В частности, для выполнения своего назначения компрессор должен повышать давление массы воздуха, поступающего из воздухозаборного тракта, а затем нагнетать его на горелки в необходимом количестве и под требуемыми давлениями.

Второстепенной функцией компрессора является подача отбираемого воздуха для различных целей в двигателе и самолете. Отбираемый воздух берется из любой из различных ступеней давления компрессора. Точное расположение выпускных отверстий, конечно же, зависит от давления или температуры, необходимых для конкретной работы. Порты представляют собой небольшие отверстия в корпусе компрессора, примыкающие к конкретной ступени, из которой должен выпускаться воздух; таким образом, различные степени давления доступны, просто нажав на соответствующую ступень. Воздух часто отбирается из конечной ступени или ступени с самым высоким давлением, поскольку в этот момент давление и температура воздуха максимальны. Иногда может возникнуть необходимость охладить этот воздух под высоким давлением. Если он используется для наддува кабины или других целей, для которых избыточное тепло было бы неудобным или вредным, воздух проходит через блок кондиционирования воздуха, прежде чем он попадет в кабину. Отработанный воздух используется по-разному. Некоторые из текущих применений отбираемого воздуха:

Иногда может возникнуть необходимость охладить этот воздух под высоким давлением. Если он используется для наддува кабины или других целей, для которых избыточное тепло было бы неудобным или вредным, воздух проходит через блок кондиционирования воздуха, прежде чем он попадет в кабину. Отработанный воздух используется по-разному. Некоторые из текущих применений отбираемого воздуха:

- Наддув, обогрев и охлаждение кабины

- Противообледенительное и противообледенительное оборудование

- Пневматический запуск двигателей

- Вспомогательные приводные агрегаты (ADU)

Два основных типа газовых компрессоров, используемых в настоящее время в авиационных турбинах двигатели бывают центробежные и осевые. Компрессор с центробежным потоком достигает своей цели, подбирая входящий воздух и ускоряя его наружу за счет центробежного действия. Компрессор с осевым потоком сжимает воздух, в то время как воздух продолжает двигаться в своем первоначальном направлении потока, что позволяет избежать потерь энергии, вызванных поворотами. Компоненты каждого из этих двух типов компрессоров имеют свои индивидуальные функции при сжатии воздуха для секции сгорания. Ступенью в компрессоре считается повышение давления.

Компоненты каждого из этих двух типов компрессоров имеют свои индивидуальные функции при сжатии воздуха для секции сгорания. Ступенью в компрессоре считается повышение давления.

Центробежные компрессоры

Центробежный компрессор состоит из рабочего колеса (ротора), диффузора (статора) и коллектора компрессора. [Рисунок 1] Центробежные компрессоры имеют высокий подъем давления на ступень, который может составлять около 8:1. Как правило, центробежные компрессоры ограничены двумя ступенями из-за соображений эффективности. Двумя основными функциональными элементами являются крыльчатка и диффузор. Несмотря на то, что диффузор представляет собой отдельный блок, который размещается внутри и крепится болтами к коллектору, весь узел (диффузор и коллектор) часто называют диффузором. Для уточнения при ознакомлении с компрессором блоки рассматриваются индивидуально. Рабочее колесо обычно изготавливается из кованого алюминиевого сплава, термически обработанного, обработанного и сглаженного для минимального ограничения потока и турбулентности.

| Рис. 1. (A) Компоненты центробежного компрессора; (B) Колено выпуска воздуха с поворотными лопастями для снижения потерь давления воздуха |

В большинстве типов рабочее колесо изготавливается из цельной поковки. Крыльчатка этого типа показана на рис. 1. Крыльчатка, функция которой состоит в том, чтобы подбирать и ускорять воздух, направляемый наружу к диффузору, может быть двух типов — с одинарным или двойным входом. Принципиальные различия между двумя типами крыльчаток заключаются в размере и расположении воздуховодов. Двусторонний тип имеет меньший диаметр, но обычно работает с более высокой скоростью вращения, чтобы обеспечить достаточный поток воздуха. Одностороннее рабочее колесо, показанное на рис. 2, обеспечивает удобный воздуховод непосредственно к проушине рабочего колеса (нагнетательные лопасти), в отличие от более сложного воздуховода, необходимого для доступа к задней стороне двухстороннего типа. Хотя крыльчатка с односторонним входом немного более эффективна в приеме воздуха, она должна быть большого диаметра, чтобы подавать такое же количество воздуха, как и рабочее колесо с двойным входом. Это, конечно, увеличивает габаритный диаметр двигателя.

Хотя крыльчатка с односторонним входом немного более эффективна в приеме воздуха, она должна быть большого диаметра, чтобы подавать такое же количество воздуха, как и рабочее колесо с двойным входом. Это, конечно, увеличивает габаритный диаметр двигателя.

| Рис. 2. Рабочее колесо одностороннего входа |

В воздуховод двухкамерного компрессора входит воздуховод. Эта камера необходима для компрессора двустороннего входа, потому что воздух должен поступать в двигатель почти под прямым углом к оси двигателя. Следовательно, чтобы создать положительный поток, воздух должен окружать компрессор двигателя с положительным давлением перед входом в компрессор. В состав некоторых установок в качестве необходимых частей нагнетательной камеры входят вспомогательные дверцы воздухозаборника (продувочные дверцы). Эти продувочные люки пропускают воздух в моторный отсек во время наземной эксплуатации, когда потребности в воздухе для двигателя превышают расход воздуха через воздухозаборники. Двери удерживаются закрытыми под действием пружины, когда двигатель не работает. Однако во время работы двери автоматически открываются, когда давление в моторном отсеке падает ниже атмосферного. Во время взлета и полета набегающее давление воздуха в моторном отсеке помогает пружинам удерживать двери закрытыми.

Двери удерживаются закрытыми под действием пружины, когда двигатель не работает. Однако во время работы двери автоматически открываются, когда давление в моторном отсеке падает ниже атмосферного. Во время взлета и полета набегающее давление воздуха в моторном отсеке помогает пружинам удерживать двери закрытыми.

Диффузор представляет собой кольцевую камеру с несколькими лопастями, образующими ряд расходящихся проходов в коллектор. Лопасти диффузора направляют поток воздуха от крыльчатки к коллектору под углом, предназначенным для сохранения максимального количества энергии, передаваемой крыльчаткой. Они также подают воздух в коллектор со скоростью и давлением, достаточными для использования в камерах сгорания. Обратитесь к рисунку 1-A и обратите внимание на стрелку, указывающую путь воздушного потока через диффузор, а затем через коллектор.

Коллектор компрессора, показанный на рис. 1-A, отводит поток воздуха от диффузора, который является составной частью коллектора, в камеры сгорания. Коллектор имеет по одному выпускному отверстию для каждой камеры, что обеспечивает равномерное распределение воздуха. Выходное колено компрессора прикручено болтами к каждому выходному отверстию. Эти воздуховыпускные отверстия выполнены в виде воздуховодов и известны под разными названиями, например воздуховоды, выпускные колена или впускные воздуховоды камеры сгорания. Независимо от используемой терминологии, эти выпускные каналы выполняют очень важную часть процесса диффузии; то есть они меняют радиальное направление воздушного потока на осевое, в котором процесс диффузии завершается после поворота. Чтобы колена могли эффективно выполнять эту функцию, внутрь колен иногда встраивают поворотные лопатки (каскадные лопатки). Эти лопасти уменьшают потери давления воздуха за счет гладкой вращающейся поверхности. [Рисунок 1-Б]

Коллектор имеет по одному выпускному отверстию для каждой камеры, что обеспечивает равномерное распределение воздуха. Выходное колено компрессора прикручено болтами к каждому выходному отверстию. Эти воздуховыпускные отверстия выполнены в виде воздуховодов и известны под разными названиями, например воздуховоды, выпускные колена или впускные воздуховоды камеры сгорания. Независимо от используемой терминологии, эти выпускные каналы выполняют очень важную часть процесса диффузии; то есть они меняют радиальное направление воздушного потока на осевое, в котором процесс диффузии завершается после поворота. Чтобы колена могли эффективно выполнять эту функцию, внутрь колен иногда встраивают поворотные лопатки (каскадные лопатки). Эти лопасти уменьшают потери давления воздуха за счет гладкой вращающейся поверхности. [Рисунок 1-Б]

Осевой компрессор

Осевой компрессор состоит из двух основных элементов: ротора и статора. Ротор имеет лопасти, закрепленные на шпинделе. Эти лопасти толкают воздух назад так же, как пропеллер, из-за их угла наклона и контура аэродинамического профиля. Ротор, вращающийся с высокой скоростью, всасывает воздух на входе в компрессор и прогоняет его через ряд ступеней. От входа к выходу воздух течет по оси и сжимается в соотношении примерно 1,25:1 на ступень. Действие ротора увеличивает сжатие воздуха на каждой ступени и ускоряет его назад через несколько ступеней. При такой повышенной скорости энергия передается от компрессора воздуху в виде энергии скорости. Лопасти статора действуют как диффузоры на каждой ступени, частично преобразовывая высокую скорость в давление. Каждая следующая пара лопаток ротора и статора образует ступень давления. Количество рядов лопаток (ступеней) определяется количеством воздуха и требуемым повышением общего давления. Коэффициент сжатия компрессора увеличивается с количеством ступеней сжатия. В большинстве двигателей используется до 16 ступеней и более.

Эти лопасти толкают воздух назад так же, как пропеллер, из-за их угла наклона и контура аэродинамического профиля. Ротор, вращающийся с высокой скоростью, всасывает воздух на входе в компрессор и прогоняет его через ряд ступеней. От входа к выходу воздух течет по оси и сжимается в соотношении примерно 1,25:1 на ступень. Действие ротора увеличивает сжатие воздуха на каждой ступени и ускоряет его назад через несколько ступеней. При такой повышенной скорости энергия передается от компрессора воздуху в виде энергии скорости. Лопасти статора действуют как диффузоры на каждой ступени, частично преобразовывая высокую скорость в давление. Каждая следующая пара лопаток ротора и статора образует ступень давления. Количество рядов лопаток (ступеней) определяется количеством воздуха и требуемым повышением общего давления. Коэффициент сжатия компрессора увеличивается с количеством ступеней сжатия. В большинстве двигателей используется до 16 ступеней и более.

Статор имеет ряды лопаток, которые, в свою очередь, закреплены внутри кожуха. Статорные лопасти, которые неподвижны, выступают радиально к оси ротора и плотно прилегают к обеим сторонам каждой ступени лопастей ротора. В некоторых случаях корпус компрессора, в который вставлены лопатки статора, горизонтально разделен на половины. Верхнюю или нижнюю половину можно снять для осмотра или обслуживания лопастей ротора и статора.

Статорные лопасти, которые неподвижны, выступают радиально к оси ротора и плотно прилегают к обеим сторонам каждой ступени лопастей ротора. В некоторых случаях корпус компрессора, в который вставлены лопатки статора, горизонтально разделен на половины. Верхнюю или нижнюю половину можно снять для осмотра или обслуживания лопастей ротора и статора.

Функция лопаток статора состоит в том, чтобы получать воздух из впускного воздуховода или с каждой предыдущей ступени, повышать давление воздуха и подавать его на следующую ступень с нужной скоростью и давлением. Они также контролируют направление воздуха к каждой ступени ротора для достижения максимально возможной эффективности лопаток компрессора. На рисунке 3 показаны элементы ротора и статора типичного осевого компрессора. Лопаткам ротора первой ступени может предшествовать узел входного направляющего аппарата, который может быть фиксированным или регулируемым.

Рис. 3. Элементы ротора и статора типичного осевого компрессора движения воздуха, поступающего в компрессор. Эта предварительная закрутка в направлении вращения двигателя улучшает аэродинамические характеристики компрессора за счет уменьшения сопротивления лопаток ротора первой ступени. Входные направляющие лопатки представляют собой изогнутые стальные лопатки, обычно приваренные к стальным внутреннему и внешнему кожухам. 3. Элементы ротора и статора типичного осевого компрессора движения воздуха, поступающего в компрессор. Эта предварительная закрутка в направлении вращения двигателя улучшает аэродинамические характеристики компрессора за счет уменьшения сопротивления лопаток ротора первой ступени. Входные направляющие лопатки представляют собой изогнутые стальные лопатки, обычно приваренные к стальным внутреннему и внешнему кожухам. На нагнетательном конце компрессора лопатки статора сконструированы так, чтобы выпрямлять воздушный поток и устранять турбулентность. Эти лопасти называются выпрямляющими лопастями или узлом выпускной лопасти. Корпуса осевых компрессоров не только поддерживают лопатки статора и обеспечивают внешнюю стенку осевого пути, по которому следует воздух, но также обеспечивают средства для извлечения компрессорного воздуха для различных целей. Лопатки статора обычно изготавливаются из стали, устойчивой к коррозии и эрозии. Довольно часто они обтянуты полосой из подходящего материала для упрощения проблемы с креплением. Лопасти ротора обычно изготавливаются из нержавеющей стали, а последние ступени — из титана. Конструкция крепления лопастей к венцам дисков ротора различается, но обычно они вставляются в диски либо бульбовым, либо елочным способом. [Рисунок 4] Затем лезвия фиксируются на месте различными способами. Концы лопаток компрессора имеют уменьшенную толщину за счет вырезов, называемых профилями лопаток. Эти профили предотвращают серьезное повреждение лопасти или корпуса в случае контакта лопастей с корпусом компрессора. Это состояние может возникнуть, если лопасти ротора слишком ослаблены или опора ротора уменьшается из-за неисправного подшипника. Несмотря на то, что профили лопаток значительно снижают такие возможности, иногда лопатка может сломаться под нагрузкой от трения и нанести значительный ущерб лопаткам компрессора и узлам лопаток статора. Лопасти различаются по длине от входа до выхода, потому что кольцевое рабочее пространство (от барабана до кожуха) постепенно уменьшается к задней части за счет уменьшения диаметра кожуха.

|

Лопасти вварены в кожухи, а наружный кожух прикреплен к внутренней стенке корпуса компрессора радиальными стопорными винтами.

Лопасти вварены в кожухи, а наружный кожух прикреплен к внутренней стенке корпуса компрессора радиальными стопорными винтами. [Рисунок 5] Эта функция обеспечивает довольно постоянную скорость прохождения через компрессор, что помогает поддерживать постоянный поток воздуха.

[Рисунок 5] Эта функция обеспечивает довольно постоянную скорость прохождения через компрессор, что помогает поддерживать постоянный поток воздуха. Роторы барабанного и дискового типа показаны на рисунках 5 и 6 соответственно.

Роторы барабанного и дискового типа показаны на рисунках 5 и 6 соответственно. VIGV находятся перед лопастями несущего винта, а VSV — за лопастями несущего винта. Углы входных направляющих лопаток и первых нескольких ступеней статорных лопаток могут быть переменными. Во время работы воздух поступает в переднюю часть двигателя и направляется в компрессор под нужным углом с помощью регулируемой впускной направляющей и направляется VSV. Воздух сжимается и нагнетается в камеру сгорания. Топливная форсунка, которая входит в каждую гильзу сгорания, распыляет топливо для сгорания. Эти переменные контролируются в прямой зависимости от количества мощности, которую двигатель должен производить в зависимости от положения рычага управления мощностью.

VIGV находятся перед лопастями несущего винта, а VSV — за лопастями несущего винта. Углы входных направляющих лопаток и первых нескольких ступеней статорных лопаток могут быть переменными. Во время работы воздух поступает в переднюю часть двигателя и направляется в компрессор под нужным углом с помощью регулируемой впускной направляющей и направляется VSV. Воздух сжимается и нагнетается в камеру сгорания. Топливная форсунка, которая входит в каждую гильзу сгорания, распыляет топливо для сгорания. Эти переменные контролируются в прямой зависимости от количества мощности, которую двигатель должен производить в зависимости от положения рычага управления мощностью. Во многих системах с двумя роторами роторы вращаются в противоположных направлениях и не имеют механической связи друг с другом. Второй золотник, называемый золотником высокого давления, является компрессором для газогенератора и активной зоны двигателя и подает воздух в секцию сгорания двигателя.

Во многих системах с двумя роторами роторы вращаются в противоположных направлениях и не имеют механической связи друг с другом. Второй золотник, называемый золотником высокого давления, является компрессором для газогенератора и активной зоны двигателя и подает воздух в секцию сгорания двигателя. Но знаете ли вы, что реактивные двигатели тоже страдают от глохнет? Эти остановки, или, точнее, остановки компрессора двигателя, вызваны нестабильностью воздушного потока внутри двигателя.

Но знаете ли вы, что реактивные двигатели тоже страдают от глохнет? Эти остановки, или, точнее, остановки компрессора двигателя, вызваны нестабильностью воздушного потока внутри двигателя. Это означает, что для достижения степени сжатия, скажем, 20:1 потребуется несколько роторов и статоров. В двигателях раннего поколения это делалось на одном узле турбины компрессора или на одном золотнике. Это была одна из основных причин, по которой их часто подвергали киоскам.

Это означает, что для достижения степени сжатия, скажем, 20:1 потребуется несколько роторов и статоров. В двигателях раннего поколения это делалось на одном узле турбины компрессора или на одном золотнике. Это была одна из основных причин, по которой их часто подвергали киоскам. Двигатели раннего поколения нередко глохли при рулении по земле, поскольку на этом этапе обороты двигателей работали ниже оптимальных.

Двигатели раннего поколения нередко глохли при рулении по земле, поскольку на этом этапе обороты двигателей работали ниже оптимальных.

Здесь мы рассмотрим некоторые условия, которые могут привести к остановке компрессора.

Здесь мы рассмотрим некоторые условия, которые могут привести к остановке компрессора. Это также может исказить воздушный поток, поступающий в двигатель.

Это также может исказить воздушный поток, поступающий в двигатель.

Например, двухконтурный двигатель состоит из компрессора низкого давления (LP) и компрессора высокого давления (HP).

Например, двухконтурный двигатель состоит из компрессора низкого давления (LP) и компрессора высокого давления (HP). Удары похожи на выстрелы из дробовика.

Удары похожи на выстрелы из дробовика.