Содержание

Барабанные тормоза. Что собой представляют и каков принцип работы

- Возможные проблемы, выбор и замена барабанов

- Трещины

- Деформация

- Изношенность рабочей поверхности

- О проточке

- Выбор для замены

Тормоза имеют решающее значение в обеспечении безопасности движения любого транспортного средства. И конечно, для каждого автомобилиста знания об устройстве и различных аспектах функционирования тормозной системы не будут лишними. Хотя мы уже не раз обращались к этой теме, например, и решении некоторых проблем с тормозами , вернемся к ней вновь. На этот раз подробнее рассмотрим работу тормозной системы барабанного типа и, в частности, уделим внимание собственно тормозному барабану.

Коротко об истории

История барабанных тормозов в их современном виде насчитывает уже более ста лет. Их создателем считается француз Луи Рено.

Их создателем считается француз Луи Рено.

Первоначально они срабатывали исключительно благодаря механике. Но в двадцатых годах прошлого века на помощь пришло изобретение английского инженера Малкольма Лоухеда — гидравлический привод.

Затем появился вакуумный усилитель, а в конструкцию барабанного тормоза добавили цилиндр с поршнями. С тех пор тормоза барабанного типа продолжали совершенствоваться, но основные принципы их функционирования сохранились до наших дней.

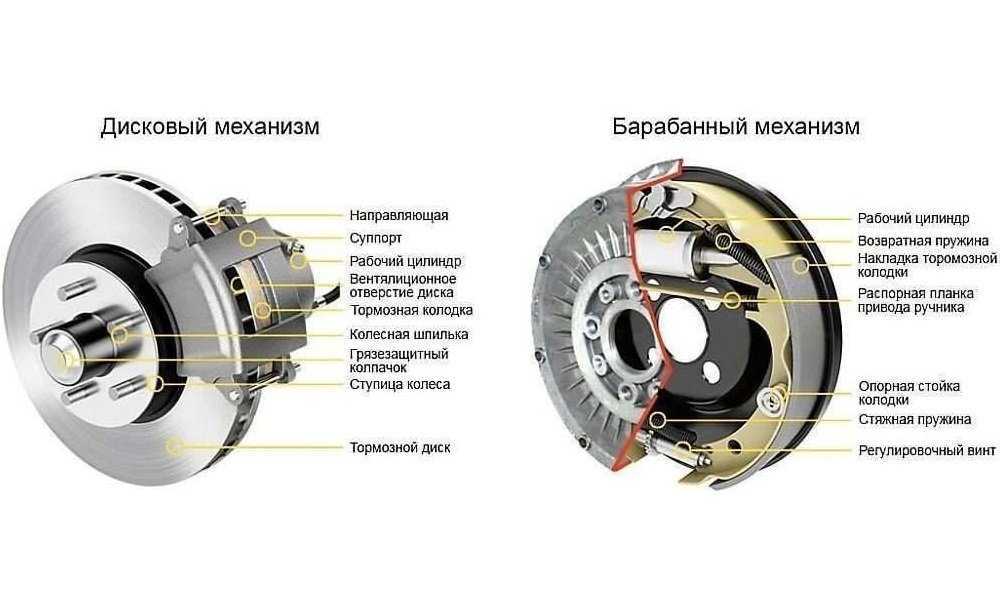

Вскоре после второй мировой войны на первый план стали выходить дисковые тормоза, которые имеют ряд преимуществ — у них меньший вес и более эффективное охлаждение, они в меньшей степени зависят от температуры, их проще обслуживать.

Тем не менее барабанные тормоза не остались в прошлом. Благодаря возможности добиться очень значительных тормозных усилий их до сих пор успешно применяют на грузовом транспорте и в автобусах. Кроме того, они намного удобнее для организации стояночного тормоза.

Поэтому на задние колеса большинства легковушек ставят тормоза именно барабанного типа. А еще они относительно недорогие, имеют довольно простое устройство, а закрытая конструкция обеспечивает защиту от грязи и воды.

Конечно, имеются и недостатки — барабанный исполнительный механизм медленнее срабатывает, чем дисковый, недостаточно вентилируется, а перегрев может привести к деформации барабана.

Конструктивные особенности тормозов барабанного типа

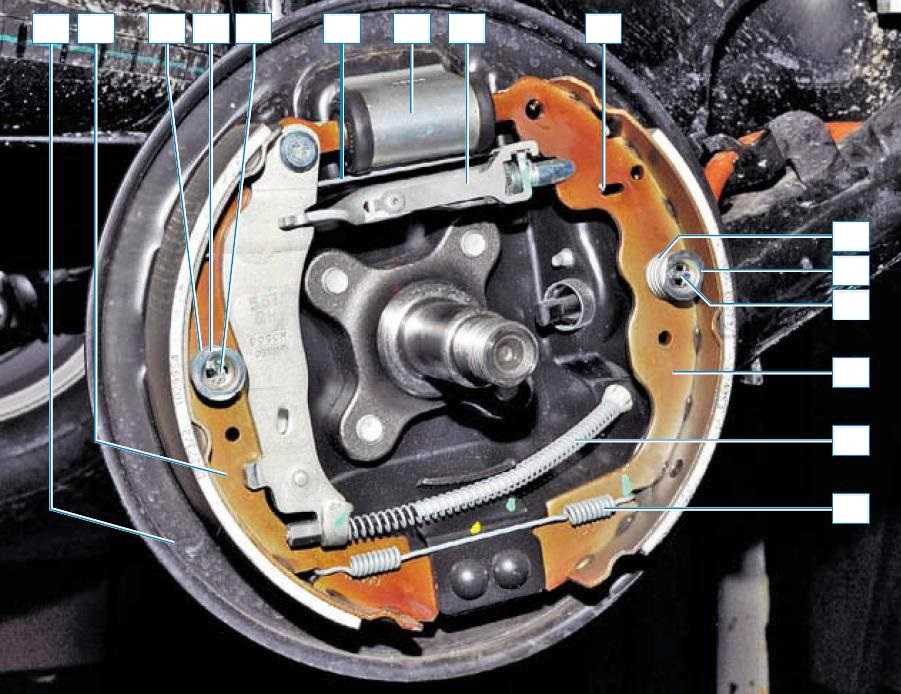

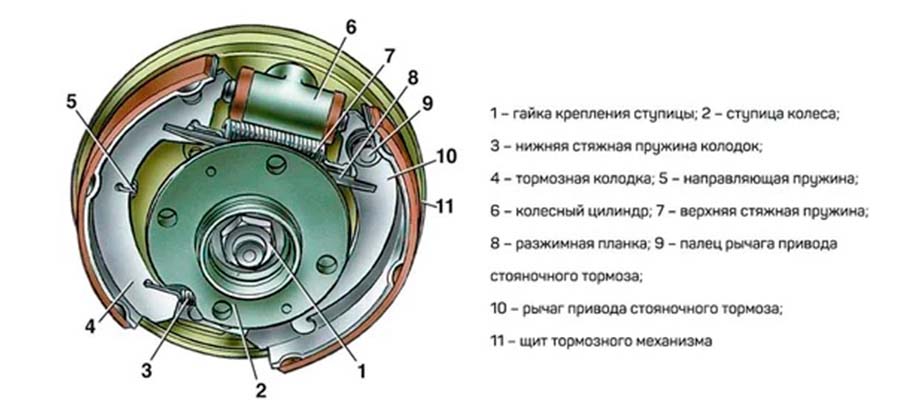

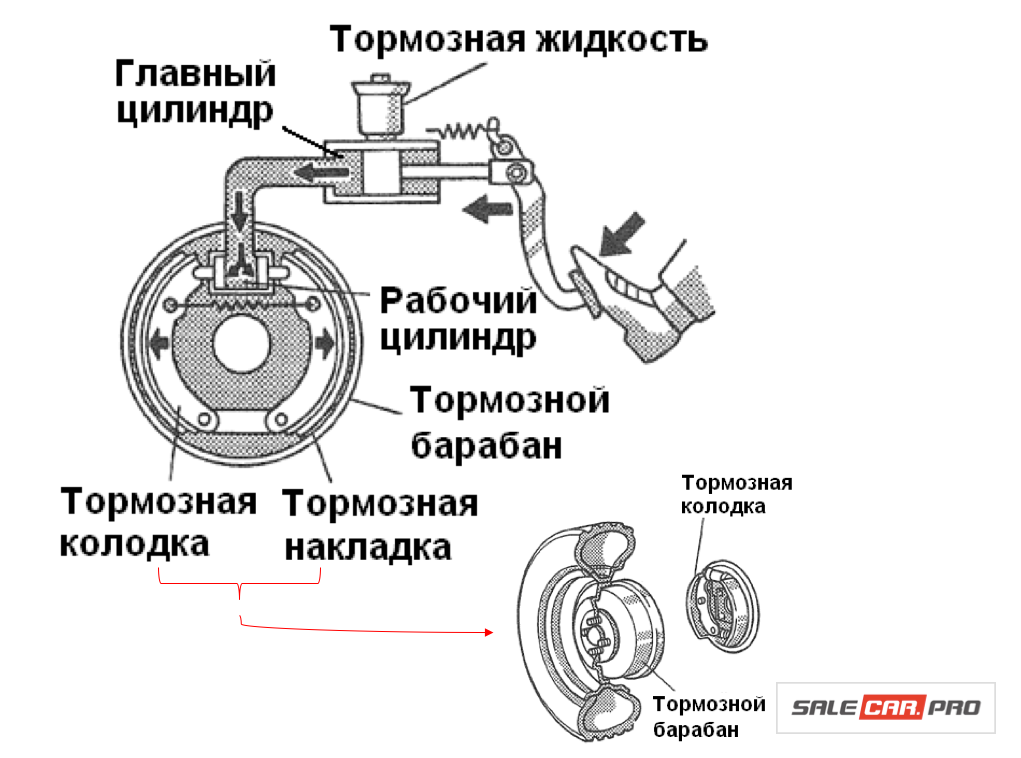

На неподвижном опорном щите размещены колесный (рабочий) цилиндр, регулятор тормозов и тормозные колодки, между которыми натянуты верхняя и нижняя возвратные пружины. Кроме того, имеется рычаг стояночного тормоза. Как правило, стояночный тормоз приводится в действие с помощью металлического троса, подсоединенного к нижнему концу рычага. Гидравлический привод для включения ручника используется редко.

Когда нажимается педаль тормоза, в гидравлике тормозной системы возникает давление. Тормозная жидкость заполняет полость в центральной части цилиндра и выдвигает из него поршни с противоположных концов.

Тормозная жидкость заполняет полость в центральной части цилиндра и выдвигает из него поршни с противоположных концов.

Стальные толкатели поршней давят на колодки, прижимая их к внутренней поверхности вращающегося барабана. В результате трения происходит замедление вращения колеса. При отпускании педали тормоза возвратные пружины отодвигают колодки от барабана.

При задействовании ручного тормоза трос тянет и поворачивает рычаг. Тот раздвигает колодки, которые своими фрикционными накладками прижимаются к барабану, блокируя колеса. Между тормозными колодками имеется специальная разжимная планка, которая используется в качестве автоматического регулятора стояночного тормоза.

Автомобили, имеющие на задних колесах дисковые тормоза, дополнительно оснащаются отдельным стояночным тормозом барабанного типа. Чтобы избежать прикипания или примерзания колодок к барабану, не следует оставлять автомобиль на длительное время с задействованным ручником.

Подробнее о барабанах

Барабан является вращающейся частью тормозного механизма. Он устанавливается либо на заднюю ось, либо на ступицу колеса. Само колесо крепится к барабану, который таким образом вращается вместе с ним.

Он устанавливается либо на заднюю ось, либо на ступицу колеса. Само колесо крепится к барабану, который таким образом вращается вместе с ним.

Тормозной барабан представляет собой литой полый цилиндр с фланцем, изготовленный, как правило, из чугуна, реже — из сплава на основе алюминия. Для большей надежности изделие может иметь снаружи ребра жесткости. Встречаются и составные барабаны, у которых цилиндр чугунный, а фланец выполнен из стали. Они имеют повышенную прочность по сравнению с литыми, но их применение ограничено из-за более высокой стоимости.

В подавляющем большинстве случаев рабочей является внутренняя поверхность цилиндра. Исключение составляют барабаны стояночных тормозов тяжелых грузовиков. Их размещают на карданном валу, а колодки находятся снаружи. В экстренных случаях они могут служить в качестве резервной тормозной системы

Чтобы фрикционные накладки колодок прилегали максимально плотно и обеспечивали эффективное торможение, рабочая поверхность цилиндра тщательно обрабатывается.

Для исключения биений при вращении проводится балансировка изделия. С этой целью в определенных местах делаются выточки либо прикрепляются грузики. Фланец может представлять собой сплошной диск или иметь в центре отверстие для колесной ступицы.

Кроме того, для закрепления барабана и колеса на ступице во фланце имеются монтажные отверстия под болты и шпильки.Барабаны обычного типа устанавливают на ступицу.

Однако изредка встречаются конструкции, в которых ступица является составной частью. В этом случае монтаж детали производится на ось.На передней оси легковых автомобилей исполнительные механизмы барабанного типа уже давно не используются, зато на задних колесах их по-прежнему устанавливают, конструктивно совмещая со стояночным тормозом. А вот на массивных транспортных средствах всё еще доминируют барабанные тормоза.

Объясняется это просто — увеличивая диаметр и ширину цилиндра, а следовательно, и площадь трущихся поверхностей колодок и барабана, можно существенно повысить мощность тормозов.

Понятно, что в случае тяжелого грузовика или пассажирского автобуса приоритетной является именно задача эффективного торможения, а все остальные нюансы тормозной системы второстепенны. Поэтому тормозные барабаны для грузового транспорта нередко имеют диаметр более полуметра, а весят 30-50 кг и даже больше.

Возможные проблемы, выбор и замена барабанов

1. Торможение стало менее эффективным, увеличился тормозной путь.

2. Автомобиль во время торможения сильно вибрирует.

3. На руле и тормозной педали ощущаются биения.

4. Громкий скрип или скрежет при торможении.

Если у вас наблюдаются подобные симптомы, немедленно проверьте задние тормоза и, в частности, обратите внимание на состояние барабанов.

Трещины

Чугун, из которого чаще всего изготавливают барабаны, очень твердый, но при этом довольно хрупкий металл. Неаккуратная езда, особенно по плохим дорогам, способствует появлению в нем трещин.

Существует и другая причина их возникновения. Частые нагрузки скачкообразного характера и резкие изменения температуры, характерные для работы барабанных тормозов, со временем вызывают явление, которое именуется усталостью материала.

Внутри металла при этом могут появляться микротрещины, которые через некоторое время резко увеличиваются в размерах.Если барабан треснул, он подлежит замене. Без вариантов.

Деформация

Еще одна причина для замены барабана — нарушение геометрии. Если из-за перегрева или сильного удара перекосило изделие из алюминиевого сплава, его еще можно попытаться выправить. Но с чугунной деталью выбора нет — только замена.

Изношенность рабочей поверхности

Любой барабан подвержен постепенному естественному износу. При равномерном износе происходит увеличение внутреннего диаметра, колодки хуже прижимаются к рабочей поверхности, а значит, падает эффективность торможения.

В других случаях рабочая поверхность изнашивается неравномерно, она может принимать форму овала, возможно появление царапин, канавок, сколов и других дефектов. Такое бывает из-за недостаточно плотного прилегания колодок, попадания внутрь тормозного механизма посторонних твердых предметов, например, камешков и по другим причинам.

Такое бывает из-за недостаточно плотного прилегания колодок, попадания внутрь тормозного механизма посторонних твердых предметов, например, камешков и по другим причинам.

Если глубина бороздок или царапин составляет 2 мм и более, то барабан придется заменить на новый. Менее глубокие дефекты можно попытаться ликвидировать с помощью проточки.

О проточке

Для проведения проточки потребуется токарный станок и достаточно серьезный опыт работы на нем. Поэтому для такой работы лучше найти профессионального токаря.Сначала снимается примерно 0,5 мм рабочей поверхности.

После этого производится тщательный осмотр и оценка целесообразности дальнейшего протачивания. В некоторых случаях может оказаться, что продолжать нет смысла.

Если же степень изношенности не слишком велика, то снимается еще примерно 0,2…0,3 мм, чтобы загладить имеющиеся дефекты. Завершается работа полировкой с использованием специальной шлифовальной пасты.

Выбор для замены

Если барабан необходимо заменить, выбирайте в соответствии с моделью вашего автомобиля. Лучше свериться по номеру в каталоге. Детали имеют разные размеры, отличаются наличием, количеством и расположением монтажных отверстий.

Лучше свериться по номеру в каталоге. Детали имеют разные размеры, отличаются наличием, количеством и расположением монтажных отверстий.

Даже незначительные отличия от оригинала могут привести к тому, что после установки барабана тормоза будут работать неправильно или не работать вообще.

Избегайте покупок изделий неизвестных производителей у сомнительных продавцов, чтобы не пришлось в итоге платить дважды. Качественные тормозные барабаны можно купить в интернет-магазине Китаец.

На легковых машинах следует менять сразу оба барабана на задней оси. И не забудьте после монтажа произвести необходимые регулировки.

Барабанные тормоза — устройство, принцип работы

Форма поиска

Поиск

Вы здесь

Главная → Тормозная система — схема и ремонт → Барабанные тормоза

Устройство барабанных тормозов

Тормозной механизм барабанного типа функционально предназначен для изменения скоростного режима транспортного средства. Кроме того, барабанный тормоз, установленный на задней колесной паре, обеспечивает реализацию функции стояночного тормоза.

Кроме того, барабанный тормоз, установленный на задней колесной паре, обеспечивает реализацию функции стояночного тормоза.

Основным конструктивным элементом тормозного механизма данного типа, собственно и давшее ему такое название, является барабан, или металлическая чаша, закрепленная на колесной ступице.

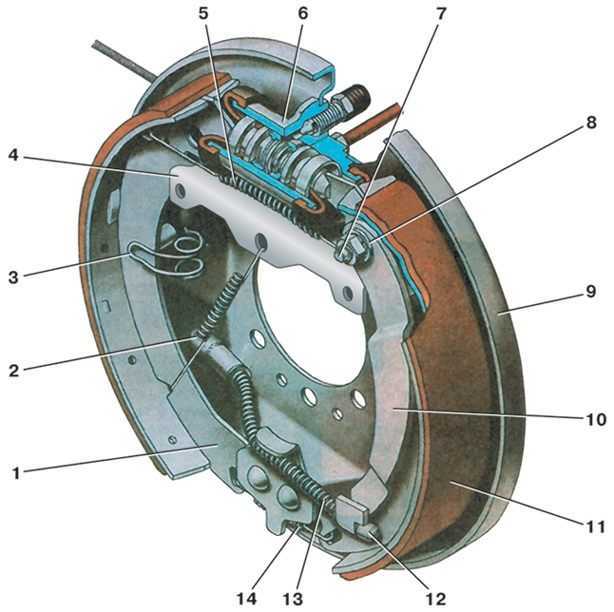

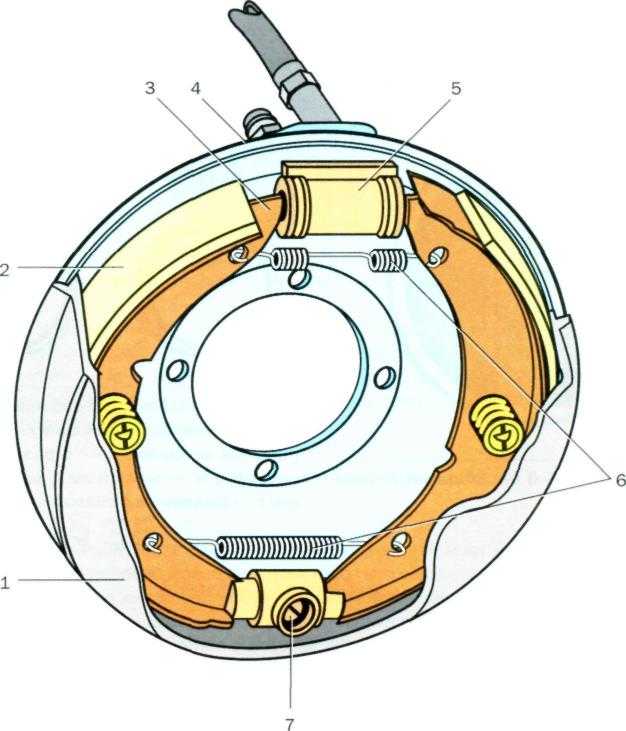

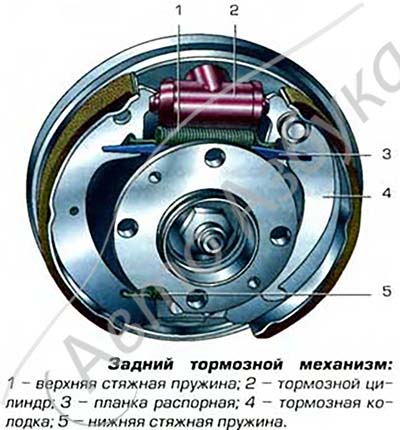

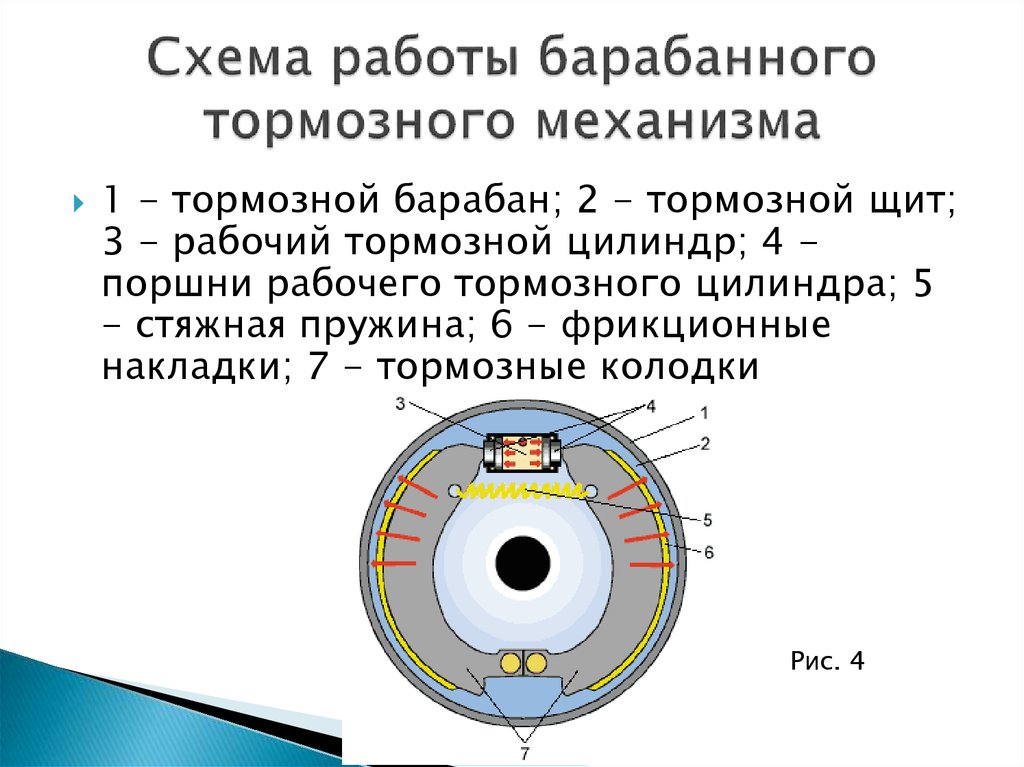

Тормозной механизм барабанного типа (рис.1) состоит из следующих основных частей:

Тормозного барабана, материалом для изготовления которого, служит чугун повышенной прочности. Внутренняя поверхность барабана, непосредственно соприкасающаяся с остальными элементами механизма, подвергается тщательной шлифовке. Монтируется на опорный вал (в этом случае в барабан запрессовывается подшипник) или ступицу колеса.

Тормозных колодок (поз.4). Изготавливаются из металла и имеют форму полумесяца. Рабочая поверхность тормозной колодки оснащена фрикционной накладкой (на основе асбеста).

Тормозного гидравлического цилиндра (поз.2). Это полый чугунный цилиндр с двумя рабочими поршнями, заполненный рабочей (тормозной) жидкостью.

Цилиндр оснащен спускным клапаном, обеспечивающим удаление воздуха из системы тормозного механизма. Для предотвращения протекания тормозной жидкости используют уплотнительные манжеты.

Цилиндр оснащен спускным клапаном, обеспечивающим удаление воздуха из системы тормозного механизма. Для предотвращения протекания тормозной жидкости используют уплотнительные манжеты.

Верхней (поз.1) и нижней (поз.5) стяжных пружин, работающих на «сжатие». Их основная рабочая функция – предотвращение расхождения тормозных колодок в режиме «покоя».

Защитного диска, монтируемого непосредственно на ступицу (заднюю балку).

Распорной планки (поз.3), представляющей собой металлическую пластину специфической конфигурации (имеющую специальные вырезы). Функциональное предназначение данного элемента заключается в установке механизма «самоподвода». Кроме того, при установке тормозного устройства на задней колесной паре, распорная планка приводит в действие вторую тормозную колодку, обеспечивая при этом функционирование стояночного тормоза. Применяется в тормозных механизмах барабанного типа, имеющих один тормозной цилиндр.

Механизма «самоподвода» (в виде двух эксцентриков, расположенных в корпусе защитного диска), обеспечивающего разведение тормозных колодок с износившимися фрикционными накладками.

Барабанные тормоза — принцип работы

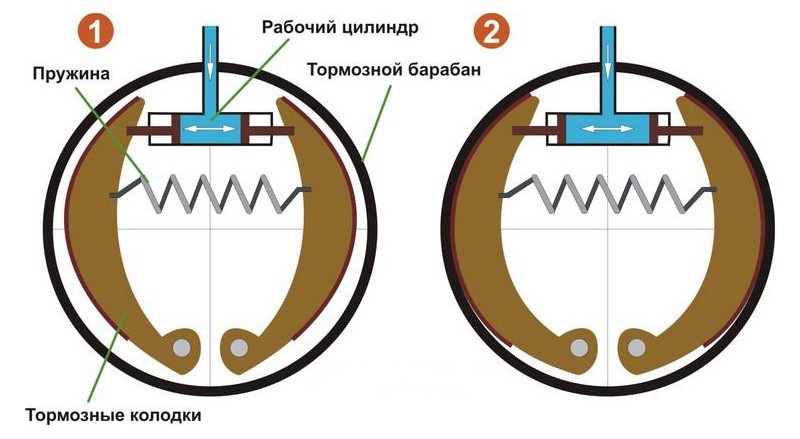

Принцип действия барабанного тормозного механизма заключается в следующем:

После нажатия водителем тормозной педали в контуре тормозной системы возникает давление.

Под воздействием давления тормозной жидкости поршни тормозных цилиндров, преодолевая сопротивление стяжных пружин, инициируют расхождение тормозных колодок.

Тормозные колодки, расходясь и плотно прилегая фрикционными накладками к рабочим поверхностям тормозных барабанов, снижают скорость их вращения, замедляя тем самым вращение колес транспортного средства.

Преимущества и недостатки тормозов барабанного типа

Эффективность торможения тормозных механизмов барабанного типа несколько ниже, чем аналогичный показатель дисковых тормозов. Так, разница величины тормозного пути может существенно отличаться (до 20%). И этому есть несколько, вполне объективных причин:

Недостаточный контакт фрикционной накладки с рабочей поверхностью барабана, поскольку даже два поршня не в состоянии обеспечить полную и стабильную площадь контакта.

Эффект скольжения, вызываемый попаданием продуктов износа (пыль) фрикционных накладок на рабочую поверхность.

Перегрев, обусловленный отсутствием воздушного охлаждения и достижением материала барабанов высоких температур в процессе торможения (до 6000С).

Небольшие значения предельных нагрузок, обусловленные в работе барабанных тормозов «наружу», поскольку высокое давление рабочей жидкости способно нарушить целостность барабана.

Тем не менее, тормозные механизмы барабанного типа обладают и несколькими неоспоримыми достоинствами:

Высокое тормозное усилие, обусловленное закрытостью конструкции, позволяющей существенно увеличить площадь трения, увеличив ширину и диаметр барабана. Данный фактор надолго обеспечил безальтернативность использования барабанных тормозов на большегрузных автомобилях и автобусах.

Высокая степень износостойкости колодок. Неудовлетворительный контакт накладки с рабочей поверхностью значительно замедляет процесс их (накладок) износа.

Защищенность от загрязнений. Организация рабочего процесса в замкнутом пространстве предотвращает попадание грязи внутрь тормозного механизма.

Основными симптомами неисправности барабанных тормозов специалисты считают:

Увод транспортного средства в сторону в процессе торможения. Данный фактор свидетельствует о выходе из строя одного из тормозных механизмов автомобиля.

Возникновение скрежета в барабане тормозного механизма. Является следствием расслоения (отсоединения) фрикционных накладок, деформирования или поломок стоек (пружин) и произошедшего в результате образования данных дефектов перекоса тормозных колодок.

Появление в процессе торможения рывков и вибраций тормозной педали. Источник — деформирование (эффект «овала») барабана.

В заключение поговорим о техническом обслуживании автомобилей, оснащенных тормозными устройствами барабанного типа, точнее, о его сложности и стоимости. В этом плане барабанные тормоза выглядят предпочтительнее, поскольку эксплуатационный срок тормозных колодок достаточно велик (примерно, 50 000 – 55 000 километров пробега) и затраты на их приобретение и замену значительно ниже.

В этом плане барабанные тормоза выглядят предпочтительнее, поскольку эксплуатационный срок тормозных колодок достаточно велик (примерно, 50 000 – 55 000 километров пробега) и затраты на их приобретение и замену значительно ниже.

Похожие материалы

Что делать, если течет тормозная жидкость

Очиститель тормозов Супротек «SR-32» — чем лучше других?

Дороги, а особенно в нашей стране, способны преподносить множество сюрпризов.

Как работает вакуумный усилитель тормозов

Первые дисковые тормоза имели существенный недостаток.

Тормозная система автомобиля — принцип работы и схема устройства

Основным залогом безопасности являются тормоза. Ведь именно тормозная система любого…

Прокачка тормозов ВАЗ-2110

Ни один опытный автомобилист не будет оспаривать важность тормозной системы.

Тормозная жидкость — как выбрать нужный вид DOT 3 или 4

Барабанные тормоза|Автомобильные тормоза|Продукция|Продукты и технологии

Барабанные тормоза имеют тормозные барабаны, которые вращаются вместе с колесами.

Барабанные тормоза имеют тормозные барабаны, которые вращаются вместе с колесами.

Тормозные колодки с тормозными накладками (фрикционный материал), которые давят на барабаны изнутри для создания тормозного усилия (замедления и остановки), устанавливаются внутри барабанов.

В этой системе трение создается за счет прижатия тормозных накладок к внутренним поверхностям барабанов. Это трение преобразует кинетическую энергию в тепловую энергию. Вращение барабана помогает прижимать колодки и накладки к барабану с большей силой, обеспечивая превосходное тормозное усилие по сравнению с дисковыми тормозами. С другой стороны, очень важно спроектировать компоненты таким образом, чтобы тепло от тепловой энергии эффективно рассеивалось в атмосферу.

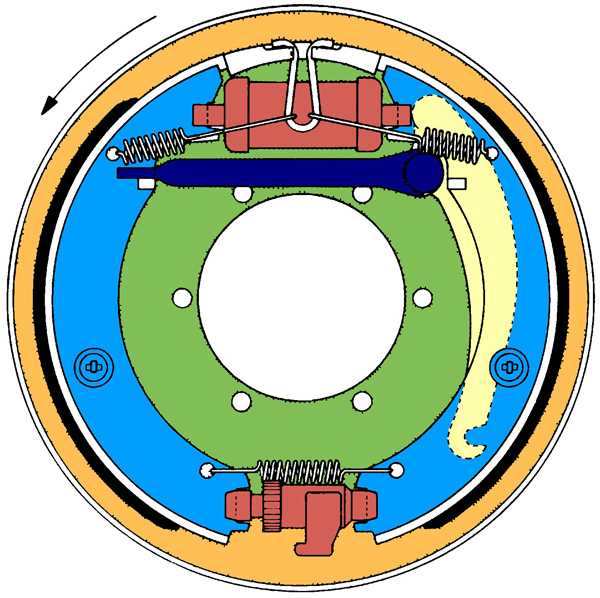

Существует три типа барабанных тормозов в зависимости от того, как тормозные колодки прижимаются к барабанам; тип ведущей/ведомой колодки, тип двойной ведущей колодки и тип двойного сервопривода.

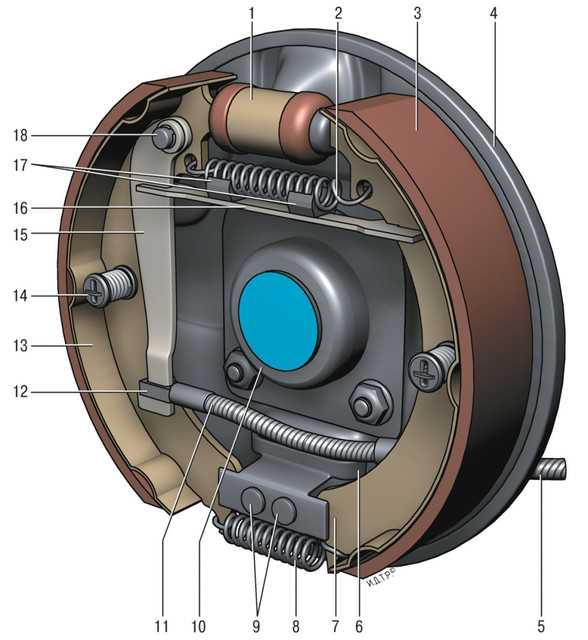

Конструкция барабанных тормозов

Барабанные тормоза представляют собой тормозную систему с тормозными барабанами (роторами), которые вращаются вместе с колесами. Внутри каждого барабана находятся тормозные колодки с тормозными накладками (фрикционный материал). Поршни (механизм давления) давят на барабаны изнутри, создавая тормозное усилие, что позволяет замедлить скорость и остановить транспортное средство.

Внутри каждого барабана находятся тормозные колодки с тормозными накладками (фрикционный материал). Поршни (механизм давления) давят на барабаны изнутри, создавая тормозное усилие, что позволяет замедлить скорость и остановить транспортное средство.

Как работают барабанные тормоза

Когда водитель нажимает на педаль тормоза, мощность усиливается усилителем тормозов (сервосистема) и преобразуется в гидравлическое давление (давление масла) главным цилиндром. Давление достигает тормозов на колесах через трубки, заполненные тормозным маслом (тормозной жидкостью). Подаваемое давление толкает поршни тормозов четырех колес. Поршни прижимают тормозные колодки, представляющие собой фрикционные материалы, к внутренним поверхностям тормозных барабанов, которые вращаются вместе с колесами. Накладки прижимаются к вращающимся барабанам, которые, в свою очередь, тормозят колеса, тем самым замедляя и останавливая транспортное средство.

Основные компоненты барабанных тормозов

Основные компоненты барабанных тормозов с ведущими/задними колодками

Как работает барабанный тормоз (колодочный с ведущими/задними колодками) (30-секундное видео)

Барабанный тормоз с ведущими/задними колодками

» Ведущий (или основной) башмак — это термин, относящийся к башмаку, который перемещается в направлении вращения, когда он прижимается к барабану. Другой башмак называется «задним (вторичным) башмаком». Ведущий башмак прижимается в том же направлении, что и вращение барабанов, и это вращение помогает прижимать башмаки к барабану с большим давлением для более сильного торможения. Это называется эффектом сервопривода (эффектом самоусиления), реализующим мощное тормозное усилие барабанных тормозов.

Другой башмак называется «задним (вторичным) башмаком». Ведущий башмак прижимается в том же направлении, что и вращение барабанов, и это вращение помогает прижимать башмаки к барабану с большим давлением для более сильного торможения. Это называется эффектом сервопривода (эффектом самоусиления), реализующим мощное тормозное усилие барабанных тормозов.

Конструктивно имеет колесный цилиндр с поршнем, с помощью которого создается гидравлическое давление, прижимающее две колодки к внутренней поверхности барабана.

Две колодки функционируют таким образом, что обе они становятся либо задней колодкой, либо ведущей колодкой в зависимости от того, движется ли автомобиль вперед или назад. Барабанные тормоза создают постоянное тормозное усилие независимо от того, движется ли автомобиль вперед или назад. Это связано с тем, что барабанные тормоза создают одинаковую тормозную силу в любом направлении. Как правило, этот тип используется для задних тормозов легковых автомобилей.

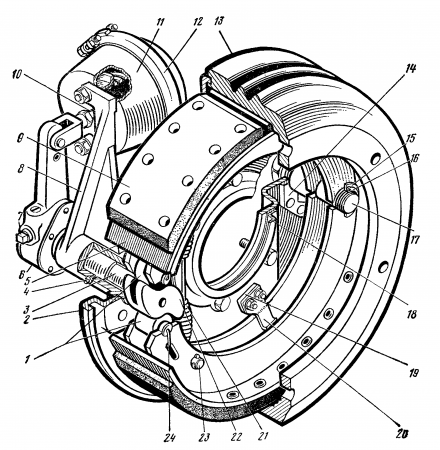

Барабанный тормоз с двумя ведущими колодками

Этот тип барабанного тормоза имеет два колесных цилиндра и две ведущие колодки. Каждый колесный цилиндр давит на одну колодку, так что обе колодки действуют как ведущие, когда автомобиль движется вперед, обеспечивая превосходное тормозное усилие.

Каждый колесный цилиндр давит на одну колодку, так что обе колодки действуют как ведущие, когда автомобиль движется вперед, обеспечивая превосходное тормозное усилие.

Каждый из поршней, размещенных в колесных цилиндрах, перемещается в одном направлении, поэтому при движении автомобиля задним ходом обе колодки действуют как замыкающие. Этот тип используется в основном для передних тормозов малых и средних грузовиков.

Двойные двойные ведущие башмаки имеют поршни, которые смещаются в обоих направлениях, что позволяет обеим башмакам действовать как ведущие независимо от направления движения. Этот тип в основном используется для задних тормозов малых и средних грузовиков.

Барабанный тормоз с сервоприводом Duo

Тормозной тормоз с сервоприводом Duo имеет конструкцию, в которой две тормозные колодки, называемые первичной и вторичной, соединены с помощью регулятора. Сильное давление от сервоэффекта (эффект самоусиления) первичной башмак передается на связанный вторичный башмак, создавая таким образом очень большую тормозную силу.

Этот тип в основном используется для стояночных тормозов легковых автомобилей, центральных тормозов грузовых автомобилей и тормозов вилочных погрузчиков.

Как работают барабанные тормоза? — Самое простое объяснение

Если кто-то задаст вам вопрос, можете ли вы управлять своим автомобилем без тормозов? Чем будет ваш ответ, очевидно нет. Вождение автомобиля без тормозов невозможно. Тормоза имеют решающее значение для остановки автомобиля и безопасного движения по дороге. Использование правильной тормозной системы значительно улучшает управляемость автомобиля. В современных автомобилях барабанные тормоза чаще всего устанавливаются на задние колеса. На рынке доступны различные типы тормозов. Но здесь я расскажу только о барабанных тормозах и о том, как они работают.

Чтобы разобраться в деталях этого тормоза, мы должны хорошо знать его различные части и их функции.

Содержание

Основные детали

Источник изображения

Весь узел барабанного тормоза крепится к задней пластине колеса. Задняя пластина остается неподвижной и не вращается вместе с колесом.

Задняя пластина остается неподвижной и не вращается вместе с колесом.

1. Тормозной барабан:

Это круглый чугунный корпус, который используется для остановки автомобиля с помощью тормозной колодки. Барабанный тормоз крепится болтами к ступице колеса. Он вращается вместе со ступицей.

2. Тормозная колодка:

Это фрикционная часть барабанного тормоза, без нее работа тормоза невозможна. Тормозная колодка имеет тормозную накладку на внешнем изгибе. Именно тормозная накладка соприкасается с тормозным барабаном при остановке автомобиля. Они бывают двух типов:

(i) Первичная тормозная колодка: Колодка с большим материалом накладки называется первичной колодкой.

(ii) Вспомогательная тормозная колодка: Колодка с накладкой из небольшого материала называется вторичной колодкой.

3. Колесный цилиндр:

Используется для выталкивания тормозной колодки наружу для включения тормоза. Колесный цилиндр соединен с главным цилиндром. Он содержит поршень, который перемещается наружу при нажатии на тормоз и прижимает тормозную колодку к внутренней поверхности барабана.

Он содержит поршень, который перемещается наружу при нажатии на тормоз и прижимает тормозную колодку к внутренней поверхности барабана.

4. Возвратная или втягивающая пружина:

Используется для втягивания тормозной колодки после включения тормоза. Две возвратные пружины есть в дурм-тормозах, одна для первичной колодки, а другая для вторичной колодки.

5. Саморегулирующийся элемент:

Обеспечивает минимальный зазор между тормозной колодкой и барабаном, чтобы они не касались друг друга, когда педаль не нажата. В случае, если тормозная накладка изнашивается и увеличивается зазор между колодкой и барабаном, его можно снова отрегулировать, чтобы сохранить зазор между колодкой и внутренней поверхностью барабана. после того, как он отрегулирован, он сохраняет тот же зазор во время работы тормоза сам по себе.

Читайте также:

Как работает антиблокировочная тормозная система (ABS)?

Как работает двигатель DTSi – объяснение?

Барабанные и дисковые тормоза — что лучше?

Принцип работы

Тормозная колодка может расширяться в обоих направлениях. Когда тормозная накладка колодки касается внутренней поверхности барабана, между тормозной колодкой и барабаном возникает трение, которое останавливает движение транспортного средства.

Когда тормозная накладка колодки касается внутренней поверхности барабана, между тормозной колодкой и барабаном возникает трение, которое останавливает движение транспортного средства.

Работа барабанных тормозов

1. При нажатии на педаль тормоза жидкость в главном цилиндре сжимается и поршень колесного цилиндра расширяется наружу.

2. Движение поршня колесного цилиндра наружу прижимает тормозную колодку к тормозному барабану.

3. Когда накладка тормозной колодки касается внутренней поверхности барабана, из-за трения, возникающего между тормозной колодкой и барабаном, движение колеса уменьшается, и транспортное средство останавливается.

4. При снятии усилия с педали тормоза втягивающие пружины втягивают тормозную колодку внутрь, и контакт между фрикционной накладкой и барабаном прекращается. Теперь тормоз снова готов к срабатыванию.

5. Внизу имеется саморегулирующийся винт, который используется для поддержания минимального зазора между барабаном и тормозной колодкой. Когда накладка тормозной колодки изнашивается, зазор между барабаном и тормозной колодкой увеличивается, в это время регулятор снова регулируют, чтобы поддерживать минимальный зазор.

Когда накладка тормозной колодки изнашивается, зазор между барабаном и тормозной колодкой увеличивается, в это время регулятор снова регулируют, чтобы поддерживать минимальный зазор.

Чтобы лучше понять, как работают барабанные тормоза, посмотрите видео ниже:

Преимущества

- Тормозная система с автономным питанием. Это означает, что они предназначены для самостоятельной работы.

- Дешевле дисковой тормозной системы.

Недостатки

1. Проблема нагрева: Поскольку зона трения полностью закрыта футеровкой, тепло, выделяющееся при трении, не может выйти в атмосферу. Это может снизить эффективность торможения автомобиля.

2. Барабанные тормоза не будут работать должным образом, если они намокнут в воде.

Цилиндр оснащен спускным клапаном, обеспечивающим удаление воздуха из системы тормозного механизма. Для предотвращения протекания тормозной жидкости используют уплотнительные манжеты.

Цилиндр оснащен спускным клапаном, обеспечивающим удаление воздуха из системы тормозного механизма. Для предотвращения протекания тормозной жидкости используют уплотнительные манжеты.