Раздаточная коробка Автомобиля ЗИЛ 131. Акпп зил

Коробка передач автомобиля ЗИЛ-131

Строительные машины и оборудование, справочник

Категория:

Устройство автомобиля

Коробка передач автомобиля ЗИЛ-131

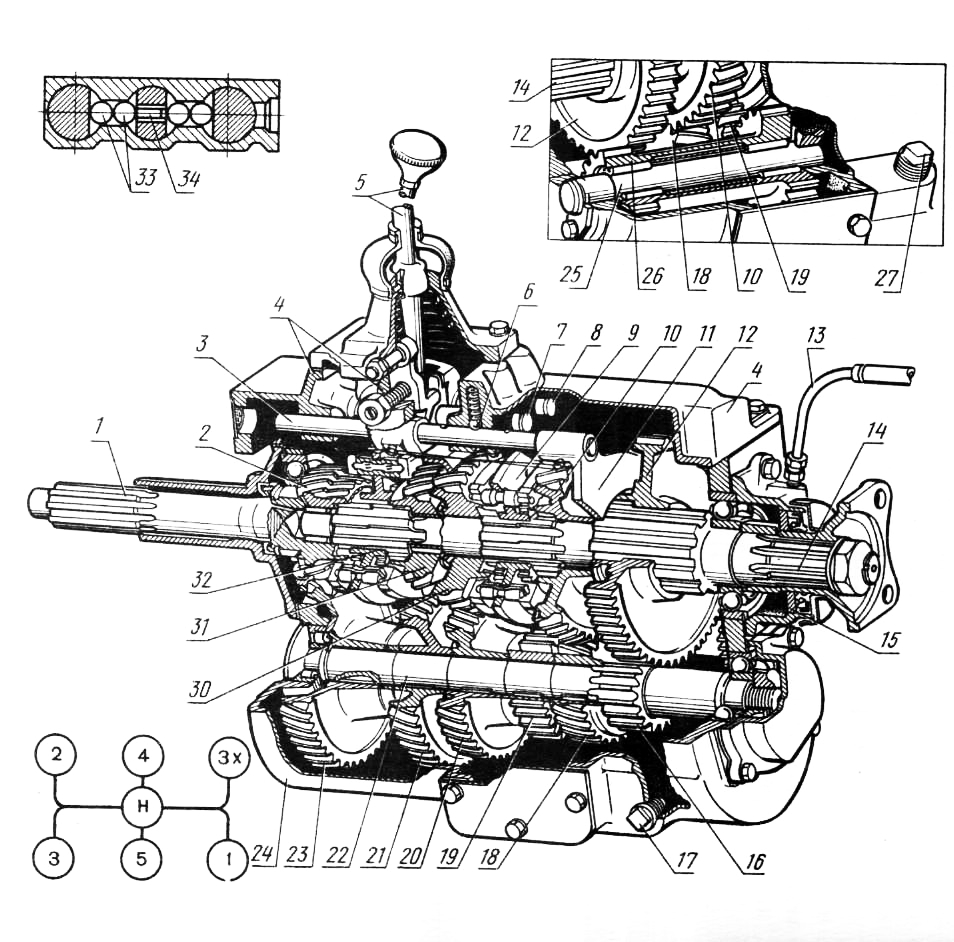

Коробка передач автомобиля ЗИЛ-131На автомобиле ЗИЛ-131 устанавливается пятиступенчатая коробка передач с синхронизаторами на 2—3-й, 4—5-й передачах. Передаточные отношения коробки: на первой передаче 7,44; на второй 4,10; на третьей 2,99; на четвертой 1,43; на пятой 1,00; на передаче заднего хода 7,09.

Картер пробки имеет пробку контрольно-заливного отверстия. При наличии коробки отбора мощности масло заливается через пробку в коробке отбора мощности. В обоих случаях масло заливается до уровня контрольно-заливного отверстия в коробке передач. В левой стенке картера внизу имеется сливное отверстие, закрываемое пробкой с магнитом. Все крышки картера уплотняются специальной пастой, предохраняющей от попадания в картер воды при преодолении бродов. Вентиляция картера осуществляется через трубку, выведенную на заднюю стенку кабины.

Каждый вал коробки установлен на двух подшипниках. Задние подшипники фиксируются гайками и упорными кольцами. В крышках подшипников первичного и вторичного валов расположены сальники. Вторичный вал дополнительно уплотняется маслоотражателем.

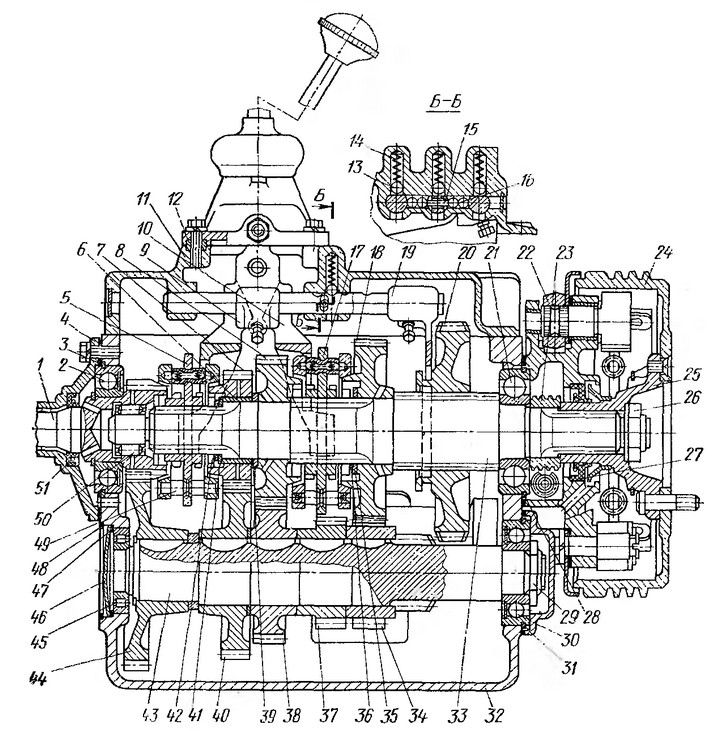

Рис. 1. Коробка передач автомобиля ЗИЛ-131:1, 14 — первичный и вторичный валы; 2— шестерня первичного вала; 3 — шток включения первой передачи и передачи заднего хода; 4 — крышка картера; 5 — рычаг: 6 — фиксатор; 7—шток включения четвертой и пятой передач; 8 — шток включения второй и третьей передач: 9 — синхронизатор второй и третьей передач; 10 — шестерня второй передачи вторичного вала; 11 — вилка; 12 — шестерня первой передачи и передачи заднего хода вторичного вала; 13—вентиляционная трубка; 15 — маслоотражатель; 16, 18 — шестерни первой и второй передач; 17 — сливная пробка; 19 — шестерня отбора мощности; 20, 21 — шестерни третьей и четвертой передач промежуточного вала; 22 — промежуточный вал; 23 — шестерня привода промежуточного вала; 24— картер; 25 — ось блока шестерен передачи заднего хода; 26 — блок шестерен передачи заднего хода; 27— пробка контрольно-заливного отверстия; 28 — предохранитель от случайного включения передачи заднего хода; 29 — промежуточный рычаг; 30, 31 — шестерни третьей и четвертой передач вторичного вала; 22 — синхронизатор четвертой и пятой передач: 33 — шарики замкового устройства; 34 — штифт

Шестерня первой передачи промежуточного вала изготовлена заодно с валом, остальные шестерни этого вала установлены на шпонках. Шестерня вторичного вала установлена на шлицах, шестерня второй передачи и шестерня третьей передачи установлены непосредственно на шейках вала, шестерня четвертой передачи вращается на стальной втулке, закрепленной на валу. При вращении шестерен относительно вала соприкасающиеся поверхности шестерен и вала работают с трением — сталь по стали. Поэтому шейки вала и наружная поверхность втулки под шестерню имеют специальную поверхность в виде чередующихся выступов и впадин для лучшего удержания смазки. Шестерени имеют конусы и внутренние зубчатые венцы для соединения с синхронизаторами.

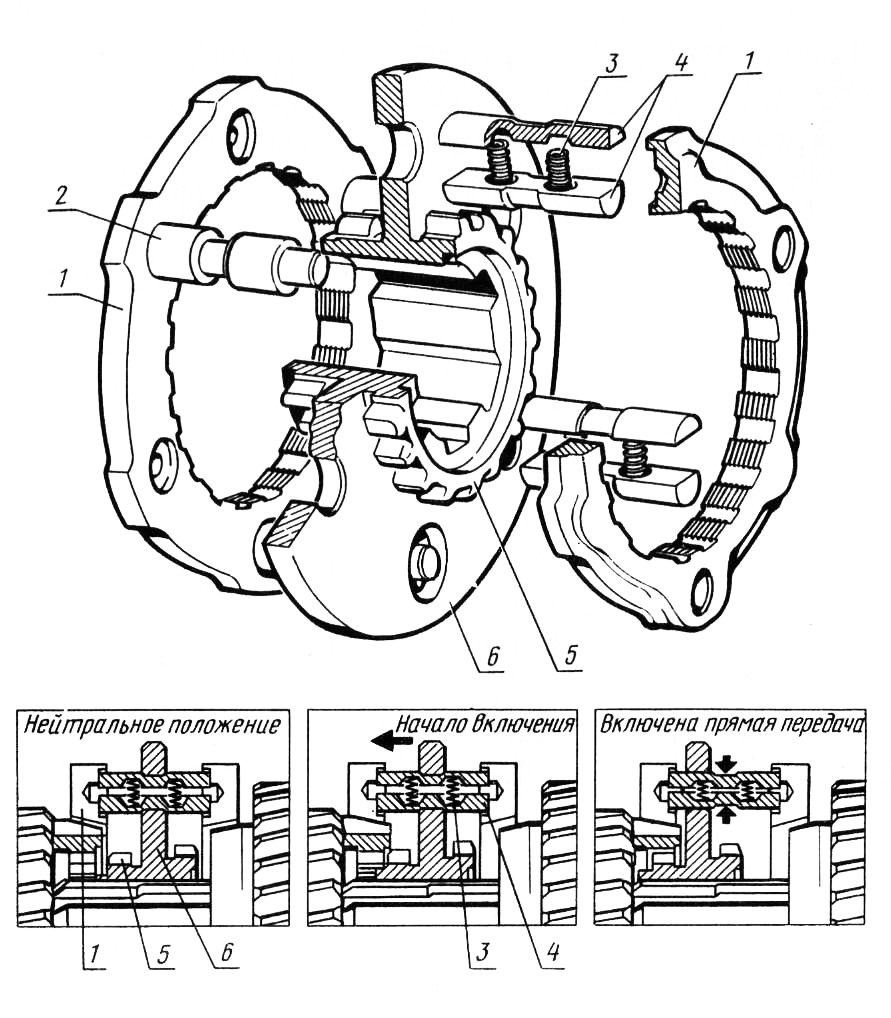

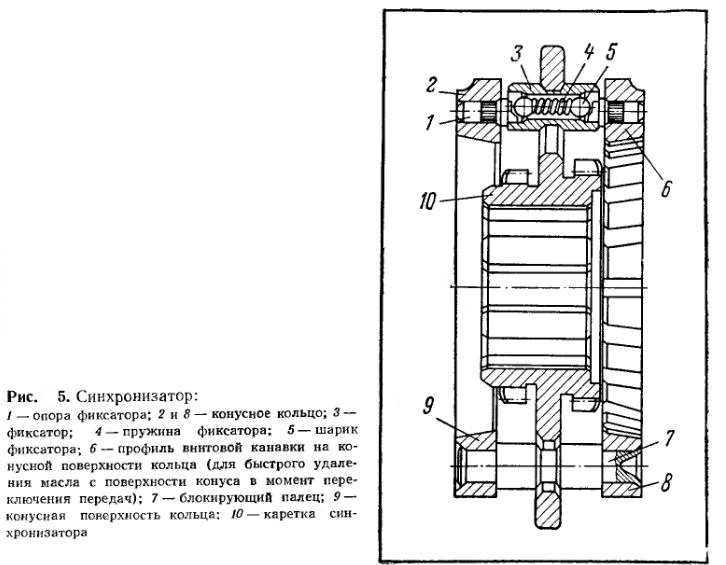

Синхронизаторы коробки передач инерционные, с блокировочными пальцами. Синхронизатор включает вторую и третью передачи, синхронизатор — четвертую и пятую передачи. Оба синхронизатора по устройству одинаковы, отличаются только размерами.

Синхронизатор состоит из каретки, двух конусных бронзовых колец, трех блокирующих пальцев, трех фиксаторов. Каретка имеет два зубчатых венца, в ее фланце выполнены отверстия со скосами (фасками) под блокирующие пальцы. Бронзовые кольца соединяются между собой блокировочными пальцами, в средней части каждого пальца выполнена кольцевая проточка со скошенными краями. Фиксатор состоит из двух полуцилиндров и двух пружин.

При переключении передач водитель перемещает каретку в сторону включаемой шестерни. Это движение через фиксаторы передается конусным пальцам. При соприкосновении конических поверхностей бронзового кольца и конуса шестерни из-за разности их угловых скоростей на этих поверхностях возникает сила трения, которая поворачивает бронзовое кольцо и вместе с ним блокировочные пальцы до упора их в края отверстий во фланце каретки, тем самым пальцы препятствуют дальнейшему перемещению каретки. После выравнивания угловых скоростей силы трения исчезают, каретка перемещается дальше, ее зубчатый венец и венец включаемой шестерни соединяются между собой бесшумно. Фланец каретки перемещает полуцилиндры фиксаторов, сжимая их пружины.

Блок шестерен заднего хода установлен на оси на двух роликовых подшипниках. От передней шестерни блока производится отбор мощности при установке коробки отбора мощности.

Замковое устройство состоит из четырех шариков и штифта.

При включении первой передачи и заднего хода нижний конец рычага соединяется с промежуточным рычагом, при этом утапливается упор и сжимается пружина предохранителя, что не допускает случайного включения этих передач.

Рис. 2. Синхронизатор коробки передач автомобиля ЗИЛ-131:1 — конусное кольцо; 2 — блокировочный палец; 3 — пружина фиксатора; 4 — полуцилиндры фиксатора; 5 — зубчатый венец каретки; 6 — каретка

На первой передаче соединяются между собой шестерни, на второй — синхронизатор соединяет шестерню с вторичным валом, на третьей — этот же синхронизатор соединяет шестерню с валом, на четвертой — синхронизатор соединяет с валом шестерню.

На всех этих передачах крутящий момент передается через шестерни на промежуточный вал и далее через шестерни включенной передачи на вторичный вал. На пятой передаче синхронизатор соединяет между собой первичный и вторичный валы. На передаче заднего хода шестерня соединяется с задним зубчатым венцом блока шестерен заднего хода; крутящий момент от шестерни передается на передний зубчатый венец блока и далее на вторичный вал.

Смазка коробки передач осуществляется разбрызгиванием. В картер заливается 5,1 л, а при наличии коробки отбора мощности 6,7 л масла.

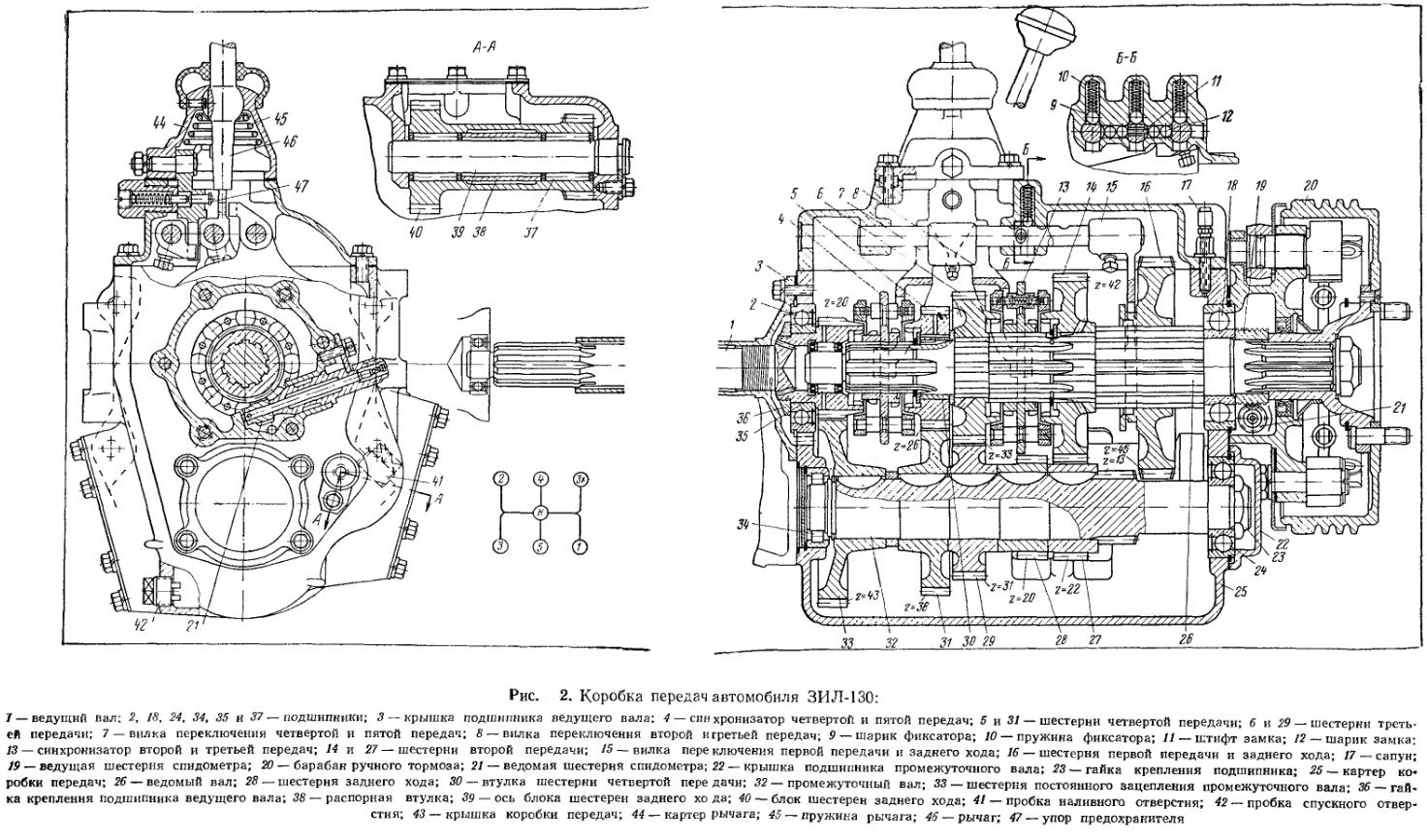

На автомобиле ЗИЛ-130 коробка передач такая же, как и на ЗИЛ-131. Отличие состоит в том, что в крышке заднего подшипника ведомого вала установлен привод спидометра.

Читать далее: Коробка передач автомобиля «Урал-375Д»

Категория: - Устройство автомобиля

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Устройство коробки передач | АвтоКлуб ЗиЛ 131

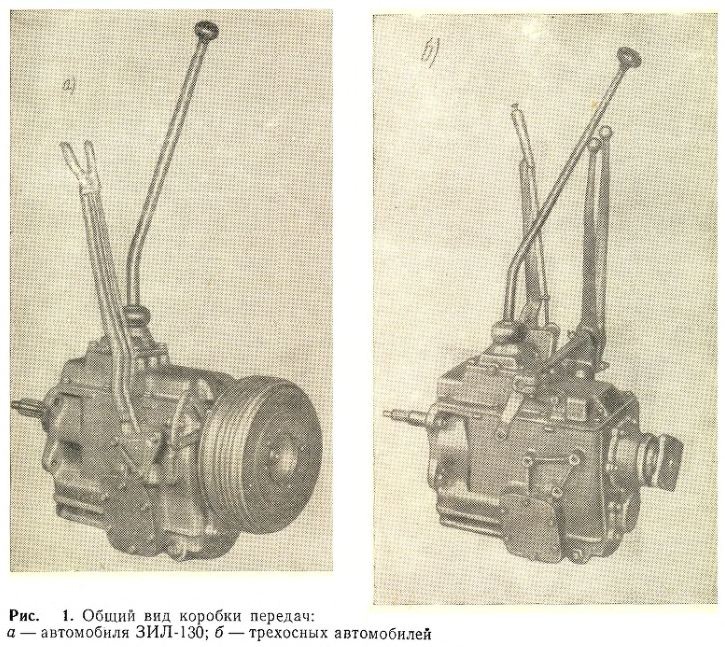

Коробку передач автомобиля ЗИЛ-130 завод начал выпускать с апреля 1961 г. Коробки передач автомобилей ЗИЛ-157К и ЗИЛ-131 и их модификаций имеют небольшие конструктивные отличия от коробки передач автомобиля ЗИЛ 130.

Коробка передач автомобиля ЗИЛ-130 трехходовая, пятиступенчатая, со всеми шестернями, находящимися в постоянном зацеплении, кроме шестерен первой передачи и заднего хода.

Коробка снабжена двумя синхронизаторами инерционного типа для включения второй и третьей, четвертой и пятой передач.

Коробка передач автомобиля ЗИЛ-130 укомплектована ручным тормозом барабанного типа (рис. 1, а).

Коробка передач (рис. 1, б) без ручного тормоза с измененной крышкой и с дополнительными рычагами управления раздаточной коробкой и передним ведущим мостом предназначена для установки на трехосные автомобили ЗИЛ-157К и ЗИЛ-131. В коробках передач трехосных автомобилей привода спидометра нет, так как он устанавливается в раздаточной коробке.

Различные модификации коробок передач (рис. 2) отличаются шестернями 19 и 21 привода спидометра, рассчитанными на определенное передаточное число заднего моста.

С третьего квартала 1967 г. устанавливают передний подшипник ведомого вала коробки передач с сепаратором вместо игольчатого подшипника. В связи с этим конструктивно изменена шейка ведомого вала под подшипник и гнездо под подшипник в ведущем валу, а также устранено стопорное кольцо.

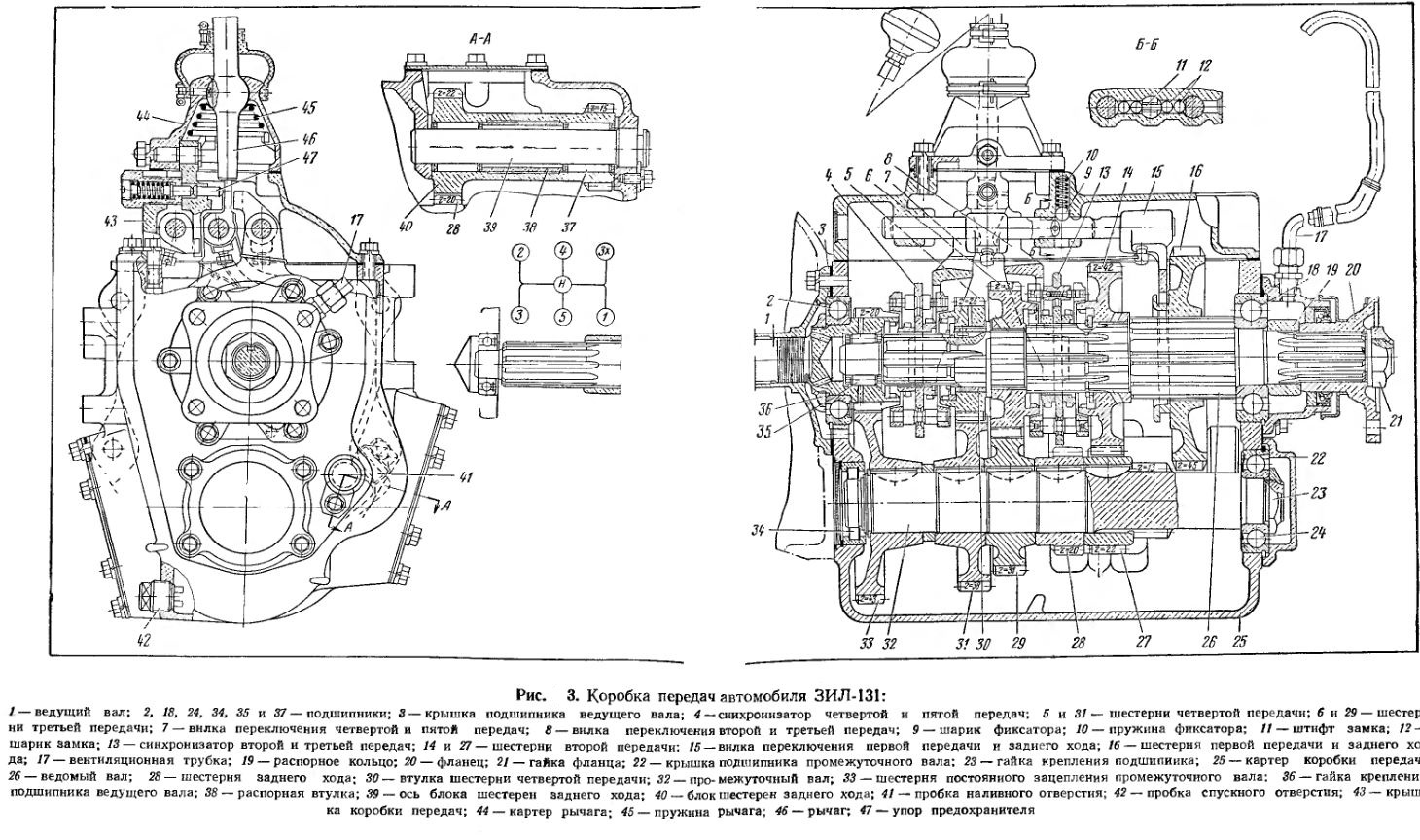

Для исключения попадания воды в коробку передач (рис. 3) при преодолении брода на автомобиле ЗИЛ-131, рычаг переключения коробки передач уплотнен резиновым чехлом со стяжными хомутами; поверхность картера коробки передач, прилегающая к картеру сцепления, а также крышка коробки, крышка люков и крышки подшипников уплотнены специальной пастой (ВТУ МХП 3336—52). Внутренняя полость коробки сообщается с атмосферой через вентиляционную трубку 17.

При всех работах, связанных со вскрытием и разборкой коробки передач, сборку производить с применением указанной уплотняющей пасты.

Все коробки передач имеют заводской порядковый номер, который выбит на верхней правой бобышке картера коробки передач.

Картер коробки передач отлит из серого чугуна марки СЧ 18-36, ГОСТ 1412—54.

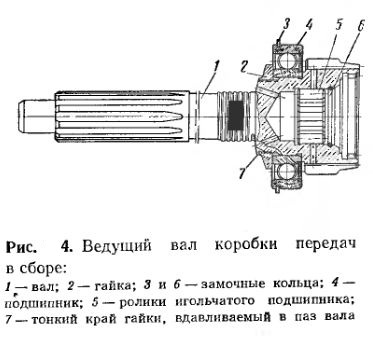

Ведущий вал (рис. 4) изготовляется из стали 25ХГМ; глубина цементованного слоя 0,5—0,7 мм твердость поверхностного слоя HRC 60—65, твердость сердцевины HRC 35-45.

Шестерни ведомого вала и каретка синхронизаторов 10 (рис. 5) изготовлены из стали 25ХГМ, глубина цементованного слоя 0,5—0,7 мм, твердость поверхностного слоя HRC 57—60, твердость сердцевины HRC 35—45.

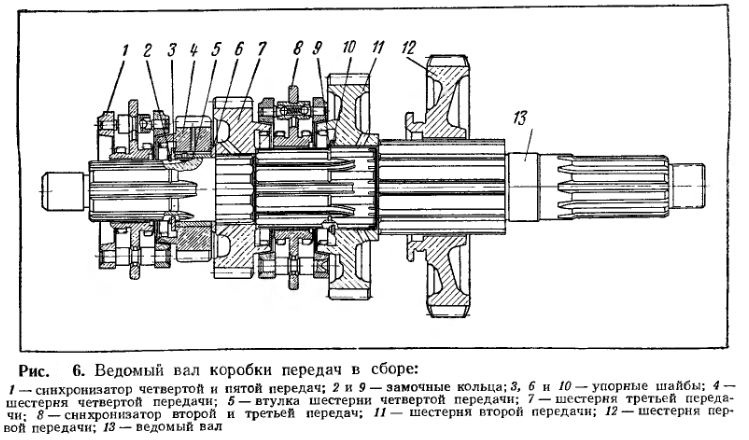

Ведомый вал (рис. 6) изготовлен из стали 25ХГМ; глубина цементованного слоя 0,8—1,1 мм твердость поверхностного слоя HRC 60—G5, твердость сердцевины HRC 35—45.

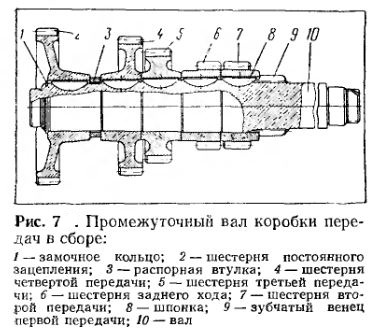

Промежуточный вал (рис. 7) изготовлен из стали 25ХГМ; глубина цементованного слоя 0,8—1,1 ММ твердость поверхностного слоя HRC 57—60, твердость сердцевины HRC 35-45.

Блок шестерен изготовлен из стали 25ХГМ; глубина цементованного слоя 0,5— 0,7 мм твердость поверхностного слоя HRC 57—60, твердость сердцевины HRC 35—45.

Ось блока шестерен заднего хода изготовлена из стали 25ХГМ; глубина цементованного слоя 0,5—0,8 мм; твердость поверхностного слоя HRC 60—65.

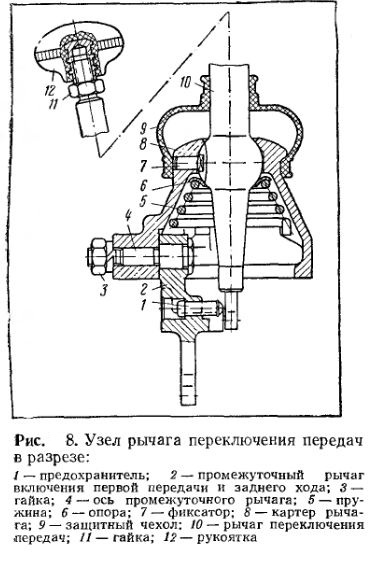

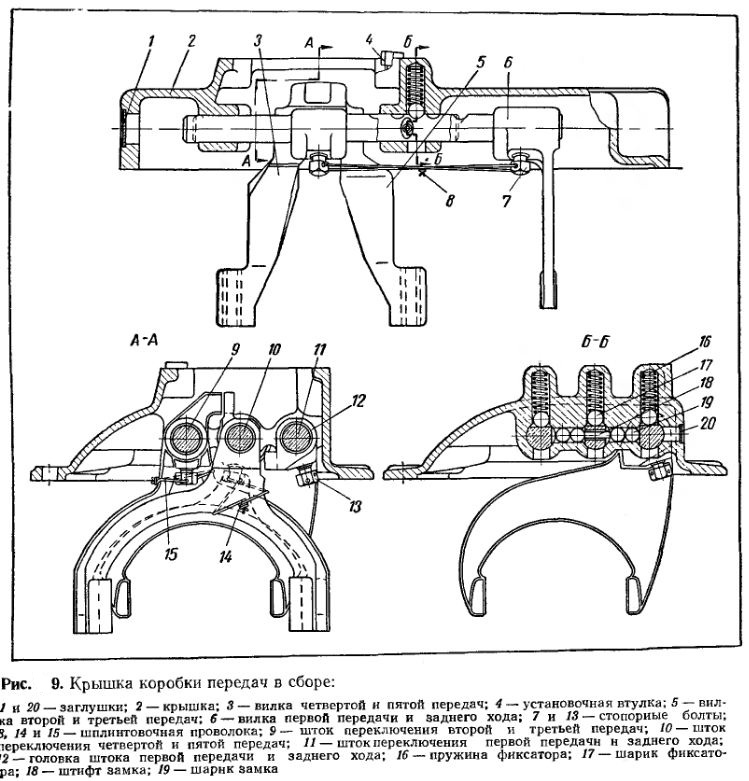

Узел рычага переключения передач показан на рис. 8, крышка коробки передач на рис. 9.

zil131.net

Коробка передач | АвтоКлуб ЗиЛ 130

Коробка передач ЗИЛ-130 (рис. 40) — механическая, имеет пять передач для движения вперед и одну — для движения назад. Пятая передача — прямая. Коробка передач ЗИЛ-130 снабжена двумя синхронизаторами инерционного типа для включения второй и третьей, четвертой и пятой передач. Фиксаторы синхронизатора состоят из двух симметричных полуцилиндров, между которыми помещены по две цилиндрические пружины, прижимающие полуцилиндры фиксаторов к внутренней поверхности отверстия каретки синхронизатора.Коробка передач ЗИЛ-130 прикреплена к картеру сцепления четырьмя шпильками, ввернутыми в корпус картера сцепления. Центрирование коробки осуществляется по фланцу крышки 4 заднего подшипника ведущего вала.В правой стенке картера имеется резьбовая пробка 57 контрольно-заливного отверстия, через которое коробку передач при отсутствии коробки отбора мощности заправляют маслом.В левой стенке картера, внизу, имеется спускное отверстие, закрываемое резьбовой пробкой 60, которая снабжена магнитом, притягивающим мелкие частицы металла из масла. С обеих сторон картера имеются два люка с фланцами для крепления коробки отбора мощности. Допускается отбор от коробки передач мощности не более 22 кВт (30 л. с).

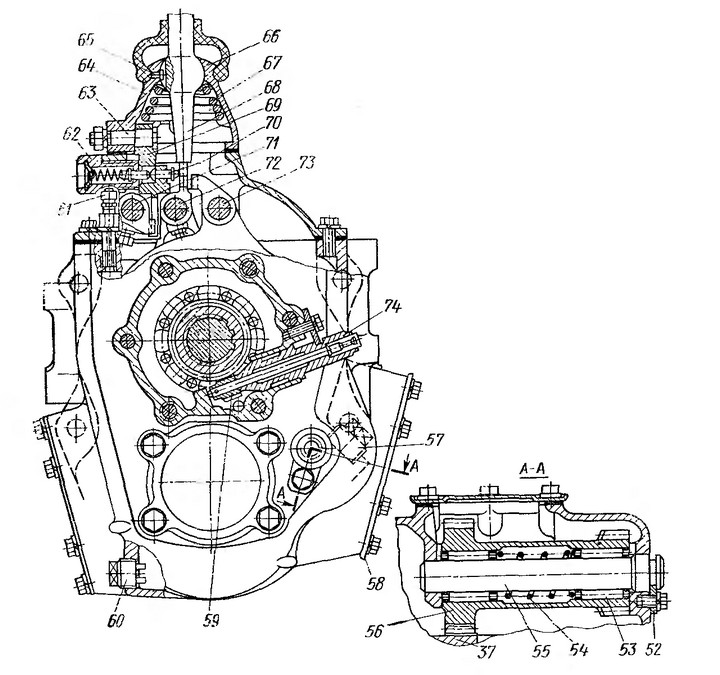

Рис. 40. Коробка передач ЗИЛ-130:1 — ведущий вал; 2, 21, 30, 45 и 53 — подшипники: 3, 28, 31 и 47 — стопорные кольца; 4 — крышка заднего подшипника ведущего вала; 5 — синхронизатор четвертой и пятой передач; 6 — втулка шестерни четвертой передачи; 7 и 40 — зубчатая пара четвертой передачи; 8 и 58 — зубчатая пара третьей передачи; 9 — вилка переключения четвертой и пятой передач; 10 — вилка переключения второй и третьей передач; 11 — крышка коробки передач ЗИЛ-130; 12 — установочная втулка; 13 — шарик фиксатора; 14 — пружина фиксатора; 15 — штифт замка стержней переключения передач; 16 — шарик замка; 17 — синхронизатор второй и третьей передач; 18 и 34 — зубчатая дара второй передачи; 19 — вилка переключения первой передачи и заднего хода; 20 — колесо первой передачи и заднего хода; 22 — кронштейн стояночного тормоза; 23 — червяк привода спидометра; 24 — барабан стояночного тормоза; 25 — фланец с отражателем; 26 — гайка; 27 и 51 — сальники; 29 — гайка промежуточного вала; 32 — картер коробки передач; 33 — ведомый вал; 35, 39 и 41 — опорные шайбы; 36 и 42 — замочные кольца; 37 — зубчатое колесо заднего хода промежуточного вала; 43 — промежуточный вал; 44 — зубчатое колесо промежуточного вала; 46 — заглушка; 48 — резиновое кольцо; 49 — блокирующий палец; 50 — роликоподшипник; 52 — стопорная пластина; 54 — распорная втулка; 55 — ось блока зубчатых колес заднего хода; 56 — блок зубчатых колес заднего хода; 57— резьбовая пробка контрольно-заливного отверстия коробки передач ЗИЛ-130; 58 — крышка люка отбора мощности; 59 — зубчатое колесо привода спидометра; 60 — сливная пробка с магнитом; 61 — сапун; 62 — предохранитель включения первой передачи и заднего хода; 63 — ось промежуточного рычага; 64 — корпус сферической опоры; 65 — фиксатор рычага переключения передач; 66 — опора рычага; 67 — пружина; 68 — рычаг переключения передач; 69 — промежуточный рычаг; 70 — сухарь промежуточного рычага; 71 — стержень переключения первой передачи и заднего хода; 72 — стержень переключения четвертой и пятой передач; 73 — стержень переключения второй и третьей передач; 74 — штуцер гибкого вала спидометра.

Привод спидометра состоит из пятизаходного червяка 23 и зубчатого колеса 59, имеющего семнадцать зубьев (передаточное число червячной пары привода спидометра 3/4).При смене масла, а также при разборке коробки передач ЗИЛ-130 нельзя допускать попадания в нее грязи, песка, так как это может вызвать заедание зубчатых колес, вращающихся на ведомом валу. Надо очищать магнит сливной пробки и промывать воздушные каналы сапуна, ввернутого в установочный болт крепления крышки. Засорение клапанов вызывает повышение давления в картере коробки, что приводит к течи масла.При разборке коробки передач ЗИЛ-130 нужно проверить надежность стопорения и затяжку гаек 26 и 29; момент затяжки должен быть не менее 250 Н • м (25 кгс • м). Стопорение указанных гаек осуществляется вдавливанием утоненного края гайки в паз вала. Вдавливать край гайки надо бородком с закругленным концом, чтобы предотвратить разрыв. Отвертывать гайки нужно ключом с длинным плечом без предварительного выправления вдавленного края гайки.

Запись опубликована в рубрике Техническое обслуживание, Шасси. Добавьте в закладки постоянную ссылку.

zil130.ru

Раздаточная коробка автомобиль ЗИЛ 131: техническое обслуживание

Многие тяжелые работы не сделать без грузовика ЗИЛ 131. Автомобиль специально разработан для перевозки тяжелых грузов на дальние расстояния. Водителям приходится не только управлять транспортом, но и выполнять ремонтные работы во время передвижения. Важно чтобы всегда была исправлена раздаточная коробка на автомобиле ЗИЛ 131. Чтобы понять, как правильно должна она функционировать, какие неполадки возможны и каким образом их следует устранить, нужно узнать, как она устроена и как работает.

Устройство

На автомобиле ЗИЛ 131 стоит двухступенчатая раздаточная коробка. Передний мост имеет электропневматическое включение. На первой передаче передаточное число составляет 2,08, а на второй – 1,0. Прикреплена коробка при помощи резиновых подушек и четырех болтов, которые приделаны также резиновыми подушками к кронштейнам поперечины рамы.

Схема управления раздаточной коробки ЗИЛ 131

В целом раздаточная коробка на автомобиле ЗИЛ 131 состоит из:

- Пневмокамеры;

- Сигнальной лампы;

- Выключателей;

- Штока;

- Замкового устройства;

- Корпуса фиксатора;

- Ведущего вала;

- Шестерен первой передачи;

- Шестерен вала привода задней тележки;

- Вала привода задней тележки;

- Муфты включения второй передачи;

- Вала привода переднего моста;

- Зубчатого венца вала;

- Крышки картера;

- Муфты включения переднего моста;

- Шестерни второй передачи;

- Картера;

- Стержня;

- Тяги;

- Рычага;

- Электропневматического клапана;

- Выключателя;

- Реле;

- Впускного клапана;

- Выпускного клапана;

- Пробки контрольно-заливного отверстия;

- Пробки сливного отверстия.

К основным частям относятся такие, как: картер с крышками, первичный вал с шестерней, муфта с подшипниками, вал привода переднего моста вместе с шестернями и муфтами. Не менее важен механизм для переключения передач и управление включением переднего моста.

Сам картер коробки сделан из чугуна, он разъемный, задняя часть закрывается крышкой. Верхний люк закрывается также крышкой и на нем устанавливается коробка отбора мощностей. Верхняя крышка оснащена сапуном. Сливное отверстие и контрольно-заливное расположено на задней крышке, а на сливной пробке имеется магнитик. Основательно уплотнены выходы валов из картера. На валу переднего моста прикреплена маслосгонная шайба.

На шпонку устанавливается шестерня первой передачи. Муфта включения прямой или второй – свободно перемещается по шлицам вала. Для удобства в работе шестерню изготовляют сразу с валом. Между подшипниками вала находится червяк (это привод спидометра), шестерню привода поместили в приливе крышки заднего валового подшипника. Эта же крышка и есть опорный кронштейн на стояночном тормозе. На игольчатых подшипниках вращаются промежуточные шестерни. Муфта включения первой передачи размещена на ступицах шестерни. Там же размещена и муфта включения переднего моста, где она же соединяется с зубчатым венцом, сделанным прямо на валу.

К важному механизму на раздаточной коробке на автомобиле ЗИЛ 131 относят: рычаг с серьгой, тяги, стяжную пружину, пару штоков с вилками, фиксаторы, замковое устройство.

Работа раздаточной коробки

Включение переднего моста происходит за счет электропневматического устройства. Оно состоит из:

- Электровоздушного клапана;

- Пневмокамеры;

- Двух микровыключателей;

- Реле;

- Включателя;

- Сигнальной лампы;

Важно знать, что раздаточная коробка в машине ЗИЛ 131 будет работать нормально, если на поперечине рамы установлен электровоздушный клапан, а на передней стенке картера прикреплена пневмокамера. Микровыключатель располагается на корпусе фиксатора и на корпусе пневмокамеры, а включатель и сигнальная лампа находятся в кабине, а под капотом – реле.

Вид раздаточной коробки ЗИЛ 131

Когда происходит включение, раздаточная коробка автомобиля ЗИЛ 131 постепенно подключает все остальные механизмы в работу. Водителем перемещается вперед рычаг и тут же он поворачивается вокруг точки крепления на верхней тяге и нижним концом через тягу. С помощью штока и вилки муфта перемещается назад и в этот момент соединяются между собой шестерни. Когда перемещается шток, то сразу начинает работу микровыключатель, благодаря ему замыкается цепь реле, которое тут же замыкает цепь на электровоздушном клапане. Опускается книзу якорь электромагнита, открывается впускной клапан и закрывается выпускной.

Чтобы раздаточная коробка на машине ЗИЛ 131 заработала полностью, сжатый воздух из пневмосистемы должен поступить в пневмокамеру, а она должна через шток переместить муфту назад и при этом соединить с зубчатым венцом вала. Ведущий вал через шестерни передает крутящий момент, который равномерно распределяется между шестерней и валом, а затем переходит к мостам задней тележки и уже, потом через муфту переходит на вал привода переднего моста.

Когда происходит выключение на первой передаче, то раздаточная коробка на машине ЗИЛ 131 работает следующим образом:

- Размыкается цепь электромагнита;

- Впускной клапан плотно закрывается;

- Выпускной клапан открывается;

- При помощи возвратной пружины автоматически выключается передний мост.

Чтобы включить вторую передачу, раздаточная коробка на авто ЗИЛ 131 срабатывает так:

- Рычаг поворачивается вокруг точки крепления на нижней тяге;

- Через тягу, шток и вилку перемещается назад муфта и при этом все механизмы соединяются с зубчатым внутренним венцом шестерни;

- С ведущего вала за счет крутящего момента действие переходит напрямую на вал привода мостов задней тележки.

Если движение происходит на скользкой дороге, то нужно включить мост на передней передаче, и цепь электромагнита следует замкнуть принудительно. Для этого надо воспользоваться включателем. Крутящий момент передастся напрямую через шестерни, муфту сразу на вал привода на переднем мосту.

На всех других передачах, если включен передний мост, то крутящий момент будет распределяться прямо пропорционально нагрузкам, которые приходятся на мост задней тележки и мост передний.

Когда включен передний мост, то микровыключателем цепь автоматически будет замкнута, а в кабине водителя загорится сигнальная лампочка.

Смазывается раздаточная коробка на машине ЗИЛ 131 специальным разбрызгивателем. Масло (в данном случае его марка Тап-15в) заливается в картер коробки. Обычная норма его составляет 3,3 л.

Схема подвески раздаточной коробки, управления и клапана управления ЗИЛ 131

Неполадки и способы устранения

Очень часто поломку раздаточной коробки можно предвидеть, для этого следует только перед выездом на трассу осмотреть автомобиль и прислушаться к звукам, происходящих во время работы механизмов.

Неполадки возможны следующие:

- Сильный шум в раздаточной коробке. Это показатель того, что разрушены некоторые детали: шестерни или подшипники. В этом случае раздаточная коробка разбирается, а вышедшие из строя детали меняются;

- Передачи выключаются сами, непроизвольно. Скорей всего износились зубчики кареток или малые зубчатые венцы на колесах. Такая поломка возможна, когда изношены вилки переключения передач. Нужно поменять испортившиеся детали;

- Течет масло и прорвана мембрана. Если обнаружено, что через уплотнительные манжеты происходит утечка масла, то нужно внимательно их осмотреть. Если при осмотре будут обнаружены признаки износа на кромках, то надо их заменить. Если прорвана мембрана в пневмокамере, то ее тоже надо поменять;

- Нарушена регулировка тяги управления и изношены пальцы в вилках тяги. В такой ситуации тяги следует снова подрегулировать, а пальцы поменять.

Техническое обслуживание

Чтобы автомобиль прослужил долго и не подвел во время пути, нужно правильно и своевременно проводить профилактические работы.

Всегда перед работой надо проверять, как прикреплена раздаточная коробка к кронштейну и балке. Не следует оставлять без внимания и саму балку, она тоже должна быть приделана надежно и прочно. Если обнаружено, что крепление не на должном уровне, то надо все детали сразу подтянуть.

Необходимо своевременно чистить сапун на крышке люка картера. Если на нем будут засоры, то повысится давление в раздаточной коробке и в дальнейшем возникнет течь масла через уплотнительные манжеты.

Чтобы раздаточная коробка была долговечной, надежной нужно вовремя проводить смазку. При техническом обслуживании всегда проверяется уровень масла и если его недостаточно, то надо долить до контрольной пробки.

Отработанное масло сливается, магнит на сливной пробке чистится, и новое масло наливается до уровня контрольной коробки. Для раздаточной коробки используют такое же масло, как и для коробки передач. Если температура воздуха минус 30 градусов по Цельсию, то применяют масло ТМ-3-9 (или ТСп-10).

Нужно обращать внимание на гайки на первичном и выходном вале. Они должны быть закернены на раздаточной коробке так же, как и на коробке передач.

Когда разборка и сборка раздаточной коробки будет завершена, надо установить пневмокамеру. Для этого используются регулировочные прокладки. Важно, чтобы расстояние было достаточное и составляло 174 и плюс-минус 0,1 мм от торца корпуса камеры до отверстий от стопорных болтов на стержнях. Это необходимо для последующей установки вилки.

Схемы

Изготавливаются раздаточные коробки для авто ЗИЛ 131 по следующим схемам:

- С дифференциальным приводом;

- С блокированным приводом;

- Со смешанным приводом.

Каждый вариант сборки имеет свои особенности. Раздаточной коробкой второго типа обеспечивается синхронное вращение всех мостов. Благодаря такой схеме распределяются крутящие моменты равномерно силе сопротивления.

Раздаточная коробка ЗИЛ 131

У раздаточных коробок, где привод изготовлен дифференциальным, крутящийся момент проходит за счет дифференциала. Благодаря такой схеме выходные валы вращаются с различной угловой скоростью. Такой дифференциал имеет другое название – межосевой.

В раздаточных коробках, где смешанный привод, половина ведомых валов имеют одинаковую угловую скорость, а другая – присоединяется с помощью дифференциала. К «смешанному» типу также относят коробки с блокируемыми дифференциалами.

Из данной классификации можно сделать вывод, что распределяется силовой поток от основной коробки раздаточной на:

- Один передний и один-два задних моста автомобилей;

- Два передних моста и два задних;

- На ведущие колеса левого борта или правого автомобилей.

Вывод следующий. Раздаточные коробки на авто ЗИЛ 131 бывают:

- Межколесными;

- Межтележечными;

- Межбортовыми.

Основные функции раздаточной коробки

Основная задача этого элемента – передавать крутящий момент от двигателя к ведущим мостам авто. Кроме того, с помощью раздаточной коробки в трансмиссии растет число передач. Также их предназначение в следующем:

- Распределять крутящий момент между ведущими мостами, это позволяет лучше обеспечивать проходимость автомобиля;

- Когда крутящий момент на ведущих колесах увеличивается, то сразу преодолевается «качание» колес во время езды по плохим дорогам, на крутых подъемах и по бездорожной местности;

- Обеспечивать устойчивое движение автомобиля на небольшой скорости, когда двигатель работает с наибольшим крутящим моментом.

То есть, главная цель раздаточной коробки – обеспечить хорошую работу автомобиля.

Раздаточная коробка ЗИЛ 131 б/у

Сравнение с другими моделями авто

У раздаточной коробки автомобиля ЗИЛ 131 есть немало преимуществ. Если сравнить с автомобилем ЗИЛ 175К, то главное отличие будет в подвеске коробки. Преимущества в следующем:

- На подвеске коробки авто ЗИЛ 131 точки опоры упругих элементов разнесены. Это распределяет и уменьшает нагрузку;

- При снятии коробки на ЗИЛ 131 не требуется разборки всех упругих элементов, нужно только отвернуть гайки болтов, с помощью которых крепится раздаточная коробка к остальным продольным балкам;

- Если поломаются гайки на раздаточной коробке автомобиля ЗИЛ 131, то заменить их будет несложно.

Кроме того, если вдруг сломаются шпильки на коробке ЗИЛ 157К, то их нужно будет высверливать из корпуса, у ЗИЛ 131 они легко выкручиваются.

Есть еще немало плюсов у раздаточной коробки авто ЗИЛ 131.

- На авто ЗИЛ 157К подвеска держится на четырех шпильках, которые основательно ввернуты в картер и пропущены с помощью отверстий в поперечине рамы. Чтобы обеспечить эластичность подвески, установлены резиновые подушки. Конструкция несколько сложна и поэтому ремонт своими силами сделать водителю будет немного сложно. В то время как подвеска на ЗИЛ 131 сделана на двух продольных балках, которые опираются на поперечину рамы. Балки оснащены эластичной подвеской, потому укреплены они болтами, у которых имеются резиновые подушки, сделанные по обеим сторонам опоры.

- Раздаточная коробка на ЗИЛ 131 подвешивается к балкам при помощи четырех болтов, которые проходят через отверстия на продольных балках. Все гайки болтов на продольных балках, как и сами гайки болтов, предназначенные для креплений раздаточной коробки, шплинтуются.

Из выше представленной информации можно сделать вывод, что раздаточная коробка на авто ЗИЛ 131 более удобная, конструктивное решение более выгодное, она легче поддается ремонту.

Не стоит выезжать на дорогу, не осмотрев автомобиль. Необходимо внимательно проверять работу всех элементов. Специалисты советуют немного времени потратить на профилактические работы, чем потом ремонтировать автомобиль в пути.

Похожие статьи:

autodont.ru

КПП ЗИЛ

На многие годы, начиная с 1961-го, для автомобилей завода им. Лихачева штатной стала КПП ЗИЛ 130-ой модели. Достаточно распространенными были и 157К, и 131, но это, по сути, просто модификации КП-130…

Коробка пятиступенчатая, трехходовая. На всех передачах кроме первой и заднего хода шестерни находятся в постоянном зацеплении. 2, 3, 4, и 5-я передачи оснащены инерционными синхронизаторами. В месте с основными трансмиссионными элементами в коробке установлен тормоз барабанного типа (без такого тормоза, это как раз КПП 131 и -157К). На 131-ой также присутствует дополнительный резиновый чехол для уплотнения места входа рычага в картер, а из внутренней полости герметичного картера выведена вентиляционная трубка – коробка предназначалась для машин, которым часто приходится преодолевать броды.

Кроме этого коробки трехосных модификаций отличаются отсутствием привода спидометра, на них его помещали в раздаточную коробку. При этом сами КПП ЗИЛ 130 тоже различались шестернями привода спидометра. Здесь все зависело от конкретики установленного моста и передаточного числа главной пары. В 1965 году в коробке появился усовершенствованный механизм переключения, с предохранителем включения первой и задней передач и функцией блокировки рычага на нейтральной передаче. С 1967 года конструкция базовой модели была еще немного изменена. Вместо игольчатого подшипника ведомого вала стали использовать подшипник с сепаратором, для чего изменили шейку ведомого вала, гнездо подшипника на ведущем валу и убрали стопорное кольцо.

Несмотря на достаточно большую массу эту КПП ЗИЛ завод и потребитель ценили за простоту, надежность и ремонтопригодность. Она использовалась на многих дальнейших модификациях ЗИЛов, например, на «Бычках» стоит практически такой же по конструкции узел, но с немного другими габаритами отдельных деталей. Также эту коробку поставляли для грузовиков других отечественных марок, например для ряда машин Миасского и Горьковского (Урал и ГАЗ) заводов.

|

Консультация по техническим вопросам , приобретению запчастей 8-916-161-01-97 Сергей Николаевич |

Торговый дом «СпецМаш» специализируется на производстве (и продаже) комплектующих для тяжелой техники, так что если у вас какие-то проблемы с КПП ЗИЛ, то открывайте наш каталог и находите нужное. Все запчасти сертифицированы, купить их можно, как оптом, так и в розницу. Если вы не в Москве (области), ничего страшного – организуем пересылку в любой российский регион.

1 130-1701030-Б Вал коробки передач первичный

2 306516-П Подшипник

3 307767-П Кольцо стопорное

3 307767-П Кольцо стопорное

4 308186-П Кольцо стопорное

5 307742-П Кольцо стопорное

5 809827-П Манжета в сборе

6 130-1701040-Б Крышка подшипника первичного вала

7 306621-П Подшипник

8 201499-П8 Болт

8 201499-П8 Болт

9 252136-П2 Шайба пружинная

9 252136-П2 Шайба пружинная

9 252136-П2 Шайба пружинная

9 252136-П2 Шайба пружинная

9 252136-П2 Шайба пружинная

9 252136-П2 Шайба пружинная

10 130-1701082 Блок шестерен заднего хода

11 120-1701180 Подшипник роликовый блока шестерен

11 120-1701180 Подшипник роликовый блока шестерен

12 130-1701086-А Пружина

13 306026-П Заглушка

14 308173-П Кольцо упорное

15 306893-П Подшипник роликовый

16 307751-П Кольцо стопорное

17 130-1701056 Шестерня постоянного зацепления промежуточного вала

18 130-1701050-А Втулка

19 130-1701185 Шестерня четвертой передачи промежуточного вала

20 130-1701051 Шестерня третьей передачи промежуточного вала

21 130-1701054 Шестерня заднего хода промежуточного вала

22 130-1701049 Шестерня второй передачи промежуточного вала

23 304918-П Шпонка сегментная

24 130-1701151-А Синхронизатор четвертой и пятой передач в сборе

25 130-1701199 Кольцо стопорное шестерни 3-й и 4-й передач вторичного вала

26 130-1701187 Шайба упорная

27 130-1701181 Шестерня четвертой передачи вторичного вала

28 130-1701182 Втулка шестерни четвертой передачи вторичного вала в сборе

29 130-1701130 Шайба упорная шестерни третьей передачи

30 130-1701131 Шестерня третьей передачи вторичного вала

31 130-1701150-А Синхронизатор второй и третьей передач в сборе

32 307771-П Кольцо стопорное шестерни второй передачи

33 130-1701128 Шайба опорная шестерни второй передачи вторичного вала

34 130-1701127 Шестерня второй передачи вторичного вала

35 130-1701112 Шестерня первой передачи и заднего хода вторичного вала

36 130-1701105-Б2 Вал коробки передач вторичный

37 130-3802088 Штуцер ведомой шестерни привода спидометра

38 130-3802031 Стопор штуцера

39 252135-П2 Шайба пружинная

40 201456-П8 Болт

41 306551-П Подшипник шариковый

42 130-1701145 Крышка заднего подшипника вторичного вала

43 201501-П8 Болт

44 309825-П Манжета крышки заднего подшипника

45 130-1701147-10 Фланец с отражателем в сборе

46 305745-П Шайба

47 130-1701259 Гайка крепления фланца вторичного вала

48 200321-П8 Болт длинный

49 130М-3802034-А1 Колесо зубчатое

50 130М-3802033 Червяк привода спидометра

51 130-1701048-Б Вал коробки передач промежуточный

52 306515-П Подшипник шариковый

54 130-1701075 Прокладка задней крышки промежуточного вала

55 130-1701061 Гайка заднего подшипника промежуточного вала упорная

56 130-1701074 Крышка заднего шарикоподшипника промежуточного вала

57 130-1701092 Ось блока шестерен заднего хода

58 150Б-1701098 Стопор

59 201499-П8 Болт

59 201499-П8 Болт

60 305070-П Пробка коническая

61 130-1701015-Б2 Картер коробки передач

62 130-1701146 Прокладка крышки заднего подшипника вторичного вала

63 305040-П Пробка коническая магнитная в сборе

64 130-1701021 Прокладка крышки люка коробки передач

65 130-1701020 Крышка люка картера

66 130-1701042 Прокладка крышки подшипника первичного вала коробки передач

67 306647-П Подшипник роликовый

1 130-1702060 Стержень переключения первой передачи и заднего хода

2 258254-П Шплинт-проволока

3 130-1702030 Вилка включения четвертой-пятой передач в сборе

4 130-1702074-Б Стержень переключения четвертой и пятой передач

5 130-1702064-Б Стержень переключения второй и третьей передач

6 130-1702028 Пилка включении второй -третьей передач в сборе

7 260310-П Заглушка

8 130-1702014 Прокладка крышки коробки передач

9 130-17021115-Б Крышка

10 252136-П2 Шайба пружинная

10 252136-П2 Шайба пружинная

10 252136-П2 Шайба пружинная

10 252136-П2 Шайба пружинная

11 201497-П8 Болт

12 130-1702225 Втулка установочная

13 130-1702223 Прокладка картера рычага переключения передач

14 130-1702130 Пружина рычага переключения передач

15 130-1702125 Опора рычага переключения передач

16 130-1702120-А Рычаг переключения передач

17 130-1702221-А Картер рычага переключения передач

18 130-1702017 Стопор рычага переключения передач

19 130-1702155-А Чехол рычага переключения передач

20 250513-П8 Гайка

21 130-1702159 Рукоятка рычага переключения передач в сборе

22 201501-П8 Болт

23 130-1702162-Б Рычаг промежуточный переключения первой передачи и заднего хода

23 130-1702165-Б Рычаг промежуточный переключения первой передачи и заднего хода

24 130-1702169 Ось промежуточного рычага первой передачи и заднего хода

25 250512-П8 Гайка

26 130-1702173 Сухарь промежуточного рычага

27 130-1702175 Кольцо замочное сухаря

28 307913-П Сапун в сборе

29 130-1702171-А Болт крышки установочный

30 260303-П Заглушка

31 130-1702057-Б Корпус предохранителя

32 130-1702056-Б Сухарь предохранителя

33 130-1702061-Б Пробка корпуса предохранителя

34 130-1702058-Б Пружина предохранителя

35 120-1702106 Пружина фиксатора стержня переключения передач

36 306203-П Шарик

37 130-1702024 Вилка включения первой передачи и заднего хода

38 305453-П Штифт

39 306205-П Шарик

40 258260-П Шплинт-проволока

41 120-1702040 Болт стопорный вилок и головок коробки передач

42 130-1702053 Головка стержня переключения первой передачи и заднего хода

www.kspecmash.ru

Зил 130 - Ремонт деталей коробки передач

При срыве резьбы в резьбовых отверстиях до двух ниток резьбу прогоняют метчиком. Дефектом картера коробки передач является излом болтов в резьбовых отверстиях при разборочно-сборочных работах. Для удаления сломанного болта картер закрепляют на столе сверлильного станка и, предварительно накернив центр, сверлят отверстие. В просверленное отверстие забивают квадрат и вывертывают сломанную часть болта. Затем необходимо в резьбовом отверстии метчиком прогнать резьбу.

При износе или срыве резьбы более двух ниток в резьбовые отверстия картера вставляют футорки. Для этого в картере коробки передач рассверливают изношенные резьбовые отверстия для резьбы М10 до 0 14,3 мм и резьбы М12 до 0 16,2 мм. В рассверленных отверстиях нарезают резьбу М16 X 1,5 и М18 X 1,5. В резьбовые отверстия ввер-

тывают футорки, отрезают их заподлицо с основным металлом, рас-кернивают в трех равнорасположенных местах по окружности, зачищают плоскости и нарезают резьбу номинального размера.

При наличии трещин длиной до 50 мм картер устанавливают на стол сверлильного станка и сверлом 0 6 мм просверливают отверстия по концам трещин. Затем расфасовывают трещину по всей длине с обеих сторон под углом 90° и фаской 3x3 мм и заваривают подготовленную для сварки трещину на поверхности корпуса прерывистым сплошным швом с припуском 0,5 мм на зачистку. Для этого применяют мед-но-железные электроды ОЗЧ— 1 0 4 мм. Электрод имеет покрытие марки УОНИ-13/55 с добавлением железного порошка в количестве 18— 20% от веса меди. Также можно использовать электроды из обычной малоуглеродистой стальной проволоки с обмазкой, состоящей из 74% мела, 6 канифоли и 20% жидкого стекла или 80% мела и 20% жидкого стекла. Высокое качество заварки можно получить только при тщательной подготовке места заварки и определенной последовательности наложения сварных швов с соблюдением соответствующего теплового режима.

Место заварки должно быть очищено от грязи, ржавчины и краски. Картер обезжиривают в 1%-ном растворе каустической соды, нагретой до температуры 75—80° С, и промывают в горячей воде при температуре 75—80° С. Сварку ведут постоянным током с силой 150—160 а. Трещину заваривают прерывистыми участками длиной 15—25 мм. При этом место заварки постоянно и равномерно нагревают для уменьшения внутренних напряжений. Сначала заваривают концы трещин в два прохода. На первый валик, не отрывая дуги, наплавляют второй валик так, чтобы он не касался поверхности детали. Затем в таком же порядке наплавляют трещину по всей длине в указанной последовательности с правой и левой сторон. После наплавки валикам дают остыть для выравнивания температуры в месте сварки с температурой поверхности картера, а затем наплавляют соединительный валик, закрывающий трещину. Наплавку соединительного валика также ведут по участкам с перерывами для охлаждения и выравнивания температуры.

После заварки трещины картер устанавливают на подставку и зачищают абразивным кругом электрошлифовальной машинки сварной шов заподлицо с основным металлом.

При сколах лапок крепления картера, бобышек резьбовых отверстий крепления крышек люков, а также износах резьбовых отверстий и отверстий крепления коробки передач картер устанавливают на стол сверлильного станка, рассверливают изношенные резьбовые отверстия до 016 мм и разделывают края обломанных лапок крепления картера при помощи зубила и абразивного круга электрошлифовальной машинки. Подготовленный для сварки картер коробки передач устанавливают в электропечь и предварительно нагревают до температуры 200—¦ 250°С в течение 20—25 мин. После этого картер нагревают до температуры 600—650° С и выдерживают его в печи в течение 15—20 мин. Нагретый картер устанавливают на сварочный стол и накрывают теплоизоляционным кожухом, открывая места, подлежащие сварке.

Места, подлежащие сварке, зачищают металлической щеткой, а затем наплавляют лапки крепления картера, заплавляют отверстия лапок, наплавляют бобышки, заплавляют отверстия бобышек и рассверленные резьбовые отверстия, оставляя в местах сварки припуск 0,5 мм на механическую обработку. Во время сварки температура картера не должна быть ниже 400° С. Сварку проводят науглероживающим аце-тилено-кислородным пламенем, используя наконечник № 3—4 и в качестве присадочного материала чугунный пруток диаметром 6 мм, который должен содержать кремния не менее 2,5%. Заваренный картер повторно нагревают в печи до температуры 600—650° С и охлаждают вместе с печью. В заваренных картерах не допускаются трещины и раковины на сварных швах.

Установив картер на слесарную подставку, абразивным кругом электрошлифовальной машинки зачищают наплывы металла заподлицо с основным металлом и напильником обрабатывают контуры бобышек. Закрепив картер коробки передач на столе сверлильного станка по кондукторам, сверлят заваренные отверстия под резьбу номинального размера.

Трещины на перемычке отверстий под подшипники ведомого и промежуточного валов, а также трещины на поверхности картера длиной более 50 мм заваривают горячим способом. Предварительно картер коробки передач закрепляют на столе сверлильного станка и сверлят отверстие 0 6 мм напроход по всей длине трещины между подшипниками, оставляя перемычки между отверстиями не более 0,5 мм. Затем легкими ударами молотка по зубилу разрубают перемычки между отверстиями. Концы трещин на поверхности картера перед сваркой за-сверливают напроход сверлом 0 5 мм. При этом отверстие должно полностью перекрывать трещину.

Отверстия под ось блока шестерен заднего хода, изношенные более допустимых размеров, развертывают в линию на вертикально-сверлильном станке; под задний конец оси до диаметра 32,2+0'039 мм, под передний

конец до диаметра ЗО,2+0,02-0,013 мм и 30,4+0,02-0,013 мм, что соответствует первому и второму ремонтным размерам. При износе отверстий под ось блока шестерен заднего хода более ремонтных размеров картер гильзуют. Для этого картер коробки передач устанавливают в приспособление расточного станка и выверяют совмещение осей шпинделя и отверстий. Закрепив деталь в приспособлении, переднее отверстие зенкуют до диаметра 33,5 мм и заднее до диаметра 35,5 мм, а затем их растачивают в линию соответственно до размеров 34А мм и 36А мм. Затем под переднее отверстие растачивают буртик до диаметра 38 мм, а под заднее отверстие до диаметра 40 мм на глубину 2,5 мм и запрессовывают в каждое отверстие втулки до упора. Окончательной операцией является подрезание торцов втулок и растачивание их в линию до диаметра 30+0,02-0,013 мм для передней и до 0 32+0,039 мм для задней втулок.

Основными дефектами картера является износ отверстий под подшипники ведущего и ведомого валов. Этот дефект устраняют постановкой гильз или вневанным осталиванием с предварительной и после -

Рис. 115. Установка картера коробки передач на горизонтально-расточном станке

дующей расточкой отверстий на горизонтально-расточном станке.

Рекомендуемая схема установки картера коробки передач на горизонтально-расточном станке показана на рис. 115. Установка плиты 6 приспособления на столе станка производится по эталонному картеру 1 (двум технологическим отверстиям в плоскости Т2). Для этого на шпиндель 5 станка надевают оправку 4 с индикатором 7, который устанавливают до соприкосновения с плоскостью Т1. При помощи индикатора 7 ось шпинделя станка устанавливают перпендикулярно переднему торцу картера. В этом положении эталонный картер закрепляют на станке.

Перемещая стол станка и индикатор 8, установленный на оправку 4 вместо индикатора 7, совмещают ось оправки 4 с вертикальной осью растачиваемого отверстия под подшипник ведущего вала.

На этом операция установки плиты приспособления на столе станка по эталонному картеру заканчивается.

На плиту 6 по двум технологическим отверстиям в верхней плоскости картера устанавливают и закрепляют ремонтируемый (растачиваемый) картер. Для выдерживания межосевого расстояния ведомого и промежуточного валов (размер А) в переднее отверстие под подшипник промежуточного вала вставляют оправку 2, на которую надевают индикаторное приспособление 3. Затем, поднимая или опуская шпиндель 5 станка, добиваются, чтобы индикатор этого приспособления при соприкосновении с оправкой 4 показывал ноль. После этого приступают к растачиванию двух отверстий катера.

При восстановлении методом вневанного осталивания изношенные отверстия предварительно растачивают перед началом процесса и окончательно растачивают осталенные отверстия для получения номинальных размеров и соосности отверстий. Перед началом осталивания посадочные места под подшипники, подлежащие остали-ранию, зачищают наждачной бумагой, обезжиривают гашеным карби-

дом кальция и промывают гнезда сначала горячей, а затем холодной водой. После подготовки поверхности отверстий под подшипники картер коробки передач устанавливают на стол стенда для вневанного осталивания отверстия под подшипник картера коробки передач ( рис. 116), закрепляют при помощи пневматических зажимов 1 и резиновой прокладки 2, укрепленной на столе под электролит, и герметизируют отверстия.

Рис. 116. Стенд для вневанного осталивания отверстия под подшипник в картере коробки передач

Герметизированное резиновой прокладкой 2 отверстие под подшипник картера коробки передач служит местной ванной под электролит. Для приготовления электролита используют мелкую без следов побежалости и масла стружку из сталей 10, 15 или 20. Измельченную стружку закладывают в сосуд, изготовленный из кислотоупорного материала, в который заливают разбавленную дистиллированной водой (две части кислоты на одну часть воды) соляную

кислоту. В результате химической реакции стружка полностью растворяется в течение 4—5 дней. Полученный электролит хлористого железа профильтровывают через войлочный фильтр. Электролит должен иметь светло-зеленый цвет и плотность 1,29—1,30 при температуре 15° С. Вновь приготовленный раствор электролита можно использовать 2—3 раза. Отработанный электролит перед повторным применением фильтруют через войлочный фильтр.

Сменный анод 0 40 мм устанавливают по центру местной ванны и, включив перекидной рубильник так, чтобы деталь была анодом, а оправка катодом, ведут анодную обработку в течение 3—5 мин до достижения температуры электролита, равной 30—40° С. Переключив рубильник и тем самым переменив полюса оправки и детали, выполняют осталивание, продолжительность которого зависит от величины износа гнезда подшипника. За одну минуту на поверхности изношенного гнезда подшипника оседает 0,01 мм металла. Рекомендуемый режим осталивания следующий:

Напряжение, в - 12—14

Сила тока, а - 15—20

Плотность тока, а/дм2 - 10—15

Поверхность осталенного гнезда промывают струей холодной воды, нейтрализуют отработанным карбидом кальция или 10%-ным раствором едкого натра и повторно промывают ее холодной водой. Остален-ная поверхность гнезда должна быть гладкой, без пор, отслоений на-рощенного металла и дендритов.

Ведущий вал коробки передач. Ведущий вал изготовлен из стали 25ХГМ и цементирован на глубину 0,5—0,7 мм. После термической обработки получается твердость поверхностного слоя НRС 60—65 и твердость сердцевины НRС 35—45.

Ведущий вал бракуют, если он имеет трещины любого характера и расположения, сколы зубьев шестерни и шлиц.

В табл. 37 приведены дефекты ведущего вала коробки передач.

При проверке на биение шеек подшипников ведущий вал устанавливают в центра, предварительно зачистив центровые фаски трехгранным шабером. Индикатором проверяют величину биения шеек подшипников. При биении шеек более 0,03 мм вал правят на прессе. Забоины на зубьях и шлицах устраняют зачисткой шлифовальным кругом, укрепленным на электрошлифовальной машинке. При забитости резьбы 4М56 X 1,5 ее прогоняют плашкой.

При износе шейки под подшипник коленчатого вала более допустимого ведущий вал устанавливают в центрах круглошлифовального станка. Изношенную шейку шлифуют шлифовальным кругом ЭК36-60 СМ1 до диаметра 24,7+0,05 мм. Предварительно изолировав места, не подлежащие хромированию, ведущий вал закрепляют на подвеске и опускают в ванну для хромирования. Шейку вала под подшипник коленчатого вала хромируют до диаметра 25,15-0,05 мм. После хромирования шейку вала шлифуют на круглошлифовальном станке шлифовальным кругом 36—60 СМ1 до диаметра 25-0,02-0,04 мм. Аналогичным образом восстанавливают шейку под шариковый подшипник и поверхность маслосгонной канавки. При шлифовании шейки под шариковый подшипник перед хромированием выдерживают диаметр 59,78-0,05 мм, слой хрома наращивают до размера 06О,18_о,о5 мм и окончательно шлифу-

ют шейку до диаметра 60+0,003+0,023 мм.

При шлифовании поверхности маслосгонной канавки перед хромированием выдерживают диаметр 37,55-0,05 мм, слой хрома наращивают до диаметра 38,2-0,05 мм и окончательно шлифуют поверхность до

диаметра 38-0,05 ММ.

При износе резьбы М56 X 1,5 или срыве более двух ниток ведущий вал устанавливают на токарный станок и проходным резцом с пластиной Т15К6 обтачивают изношенную резьбу до основного металла.

Затем вал устанавливают в центре токарного станка, оборудованного наплавочной головкой ГМВК-1. Резьбовую шейку наплавляют

до 0 60+0,5 мм электродной проволокой II класса ГОСТ 9389—60 диаметром 1,6 мм. Режим наплавки следующий:

Сила тока, а - 150

Напряжение, в - 12—14

Скорость вращения вала, об/мин . . 3,5—4,0

» подачи проволоки, м/мин 1,2

Резьбовую шейку наплавляют без применения охлаждающей эмульсии.

После наплавки проверяют биение шеек вала, которое должно быть не более 0,03 мм, и при необходимости правят на прессе. Наплавленный резьбовой конец вала с торца подрезают на токарном станке «как чисто», протачивают шейку до диаметра 56-0,1 мм и нарезают резьбу М56 X 1,5. Шлифовальным кругом, закрепленным на электрошлифовальной машинке, зачищают наплывы и брызги металла, образовавшиеся во время наплавки на ведущем валу. Окончательной операцией по восстановлению изношенной резьбы является фрезерование паза на резьбовой шейке. Для этого ведущий вал закрепляют в тисках на столе фрезерного станка и фрезеруют дисковой фрезой 0 50 х 6 мм паз на глубину 4 мм шириной 6 мм на длине 7 мм под углом 45° к оси вала с последующей прогонкой резьбы.

Изношенный более допустимого размера шлицевой конец ведущего вала ремонтируют постановкой дополнительной ремонтной детали. Для этого шлицевой конец устанавливают в индуктор установки т. в. ч. и отжигают на длине 51 мм. Твердость после отжига характеризуется отпечатком 3,9—4,5 мм. Перед механической обработкой вал устанавливают в центрах и проверяют индикатором биение шлицевого наконечника. При биении шлицевого наконечника более 0,05 мм вал правят под прессом. Установив и закрепив ведущий вал на токарном станке, проходным резцом с пластинкой из сплава Т15К6 делают на расстоянии 110,5 мм от торца зубьев шестерни углубление до 0 24 мм на длине 20 мм и протачивают конус под углом 60° до 0 24 мм со стороны шестерни. Наконечник 0 24 мм протачивают до диаметра 12+0,075+0,040 мм на длине 20 мм и подрезают край по шаблону 11О_о,25 мм от торца шестерни.

Затем отрезают шлицевой конец уступа Б ( рис. 117) на длину 16-0,1 мм

и снимают фаску 1 X 45°.

Установив ведущий вал на стол пресса уступом вверх и совместив отверстие предварительно изготовленного шлицевого конца с высту-

пом вала, напрессовывают его до упора. В приспособлении с центрами шлицевой наконечник обваривают сплошным швом. После сварки проверяют биение по шейке

Рис. 117. Подготовка ведущего вала для напрессовывания дополнительной ремонтной детали

диаметром 60+0,003+0,023 мм, которое должно быть не более 0,03 мм, а затем ведущий вал устанавливают в центра токарного станка и протачивают наваренный слой металла до диаметра 35+0,1 мм.

Установив в индуктор установки т. в. ч. шлицевой конец на длину 70 мм, а затем шейку ведущего вала 0 25 мм на длину 20 мм, закаливают их на глубину цементированного слоя и отпускают. После термической обработки твердость закаленного слоя должна быть НКС 60—65.

После проверки биения, которое должно быть 0,03 мм, ведущий вал устанавливают в центра круглошлифовального станка и шлифуют

шлицы и шейку соответственно до диаметра 37,8-0,17 17 мм и диаметром 25-0,02-0,04 мм.

При износе отверстия под роликовый подшипник более допустимого размера ведущий вал устанавливают в патрон с незакаленными кулачками внутришлифовального станка и, принимая за базовую поверхность шейку под подшипник, выверяют по конусной части величину биения, которое должно быть не более 0,03 мм; затем деталь закрепляют.

Отверстие под роликовый подшипник шлифуют под первый ремонтный размер до диаметра 44,18+0,027 мм или под второй до диаметра 44,38+°'027 мм.

Промежуточный вал. Промежуточный вал изготовлен из стали 25ХГМ и цементирован на глубину 0,8—1,1 мм. После термической обработки твердость поверхностного слоя промежуточного вала равна HRC 57—60, а твердость сердцевины — НRС 35—45.

Промежуточный вал бракуют при трещинах и сколах любого характера и расположения. Основные дефекты, а также величины допустимых без ремонта размеров промежуточного вала приведены в табл. 38.

При износе шеек под подшипники и шестерни промежуточный вал предварительно проверяют на биение. Для этого, зачистив центровые фаски, вал устанавливают в центра и индикатором проверяют величину биения. При биении более 0,05 мм вал правят под прессом. Затем, установив вал в центра круглошлифовального станка и введя поводок в зацепление с зубьями шестерни, шлифуют шейки перед хромированием. Шейку под задний шариковый подшипник шлифуют до диаметра 39,7-0,05 мм, под передний подшипник — до диаметра 41,7-0,05 мм, под шестерню второй передачи—до диаметра 54,4-0,05 мм, под шестерню заднего хода — до диаметра 54,9-0,05 мм, под шестерню третьей передачи — до диаметра 54,5+0,065+0,045 мм и под шестерни четвертой передачи и постоянного зацепления—до диаметра 54+0,065+0,045 мм.

Предварительно подготовив шейки к хромированию, вал опускают в ванну с электролитом и хромируют: шейку под задний шариковый подшипник до диаметра 40,15±0,05 мм, шейку под передний подшипник до диаметра 42,15 ± 0,05 мм, под шестерню второй передачи до 0 55,65^0,05 мм, под шестерню заднего хода до диаметра 55,15±0,05 мм, под шестерню третьей передачи до диаметра 54, 65±0,05 мм, под шестерни постоянного зацепления и четвертой передачи до диаметра 54,15 ±0,05 мм.

Шейки, восстановленные слоем хрома, окончательно шлифуют до номинальных размеров.

При износе резьбы М36 X 1,5 резьбовой конец обтачивают до диаметра 34-0,5 мм на всю длину. Затем заплавляют стопорный паз и вибро-

дуговым способом наплавляют резьбовой наконечник до диаметра 38+2,0 мм на длине 14 мм. Наплавленную часть обтачивают до диаметра 35,92-0,17 мм на длину 14,5 мм, нарезают резьбу М36 X 1,5 и снимают фаску 1 X X 45°. Затем фрезеруют стопорный паз радиусом 30 мм на длине 7 мм и глубиной 6 мм.

Крышка заднего подшипника промежуточного вала. Крышка изготовлена из серого чугуна СЧ 15-42 (ГОСТ 1412—54). Основные дефекты, а также величины допустимых без ремонта размеров крышки заднего подшипника приведены в табл. 39.

Забоины на торцовой поверхности под кольцо подшипника зачищают плоским напильником. При износе торцовой поверхности более допустимого размера крышку устанавливают и закрепляют в трехку-лачковом патроне токарного станка и расточным резцом с пластиной ВК8 подрезают торец до номинального размера. При подрезании выдерживают размер 5,45+0,08 мм между торцом и углублением в крышке и радиус 2,0 мм между сопряженными поверхностями.

При сколах ушков, захватывающих отверстие, крышку заднего подшипника устанавливают на сварочный стол, заплавляют отверстие и наплавляют отколотую часть ушка с припуском 0,5 мм на

механическую обработку. Затем, закрепив деталь в слесарных тисках, зачищают абразивным кругом электрошлифовальной машинки с двух сторон наплывы металла и зачищают контур наплавленного ушка. Разметив заплавленные отверстия по шаблону и накернив центры, сверлят отверстия 0 10,7 мм.

Ведомый вал. Ведомый вал изготовлен из стали 25ХГМ и цементирован на глубину 0,8—1,1 мм. В результате термической обработки получается твердость поверхностного слоя НRС 60—65 и твердость сердцевины НRС 35—40. Шестерни первой, второй, третьей и четвертой передач вторичного вала изготовлены из стали 25ХГМ, цементированы и термически обработаны так же, как и ведомый вал. Фланец ведомого вала изготовлен из стали 40Х (ГОСТ 4543—57) и закален т. в. ч. на глубину 1—2,5 мм. Твердость после термической обработки равна НRС 56—62.

Ведомый вал бракуют, если он имеет трещины или сколы любого характера и расположения.

В табл. 40 приведены дефекты и допустимые без ремонта размеры ведомого вала.

Для проверки биения шеек подшипников и прогиба ведомый вал устанавливают в центрах, предварительно зачистив центровые фаски, и индикатором проверяют величину биения. При величине биения более 0,03 мм ведомый вал правят под прессом.

Забоины на обработанных поверхностях вала и сколы на шлицах зачищают абразивным кругом.

При срыве не более двух ниток или забитости резьбу МЗЗ X 1,5 прогоняют плашкой.

При износе более допустимого размера шейки под игольчатый подшипник ведомый вал, предварительно проверенный на биение шеек, устанавливают в центра круглошлифовального станка и шлифуют шейку до размера 27,6-0,05 мм. Предварительно изолировав места, не подлежащие хромированию, ведомый вал на подвеске опускают в ванну с раствором электролита. Шейку под роликовый подшипник хромируют до 0 28,1_о,о5 мм. Канавку и фаску вала не хромируют. Хромированную шейку шлифуют до 0 27,95-0,021 мм.

Аналогичным образом ремонтируют шейки под втулку шестерни четвертой передачи, шариковый подшипник, червяк привода спидометра, шестерни второй и третьей передач.

Перед хромированием шейку под втулку шестерни четвертой передачи шлифуют до 0 46,9-0,05 мм, хромируют до 0 47,2-0,05 мм и окончательно шлифуют до 0 47±0,009 мм.

Перед хромированием шейку под шестерню четвертой передачи и червяк привода спидометра шлифуют соответственно до диаметра 49,85-0,05 мм и диаметра 45,85 мм, хромируют до диаметра 50,10-0,05 мм и диаметра 46,10-0,05 мм и окончательно шлифуют до диаметра 50+0,02+0,05 мм и диаметра 46-0,025 мм.

Шейки под шестерни второй и третьей передач перед хромированием шлифуют соответственно до диаметра 60,85 мм и диаметра 51,85 мм, хромируют до диаметра 62,10-0,05 мм и диаметра 52,10-0,05 мм и окончательно шлифуют до диаметра 61-0,06-0,08 мм и диаметра 52-0,06-0,08 мм.

При срыве более двух ниток или износе резьбу МЗЗ х 1,5 ведомого вала восстанавливают так же, как и резьбу М56 X 1,5 ведущего вала. Для этого резьбу протачивают до диаметра 30 мм на всю длину нарезки и наплавляют до О 35+1,0 мм, оставляя незаплавленным торец шлица на расстоянии 1,0 мм. Наплавленную шейку обтачивают до диаметра 32,92-0,17 мм, снимают фаску под углом 45° и нарезают резьбу МЗЗ X 1,5 на длине не менее 21,0 мм.

Стопорный паз на резьбе размером 6 X 5,5 мм фрезеруют на вертикально-фрезерном станке. Резьбовой конец закаливают на установке т. в. ч. и отпускают до твердости НRС 25—40.

Фланец ведомого вала. Изготовлен из стали 40Х ГОСТ 4543—47 и закален т. в. ч. на глубину 1—2,5 мм. После термической обработки твердость металла фланца составляет НRС 56—62.

При трещинах и обломах любого характера и расположения фланец выбраковывают. Основные дефекты, а также величины допустимых без ремонта размеров фланца приведены в табл. 41.

При наличии рисок на шейке под сальник или же на торце фланец закрепляют в слесарных тисках и напильником устраняют следы механических повреждений.

При погнутости отражатель устанавливают на подставку и правят его. Если отражатель имеет износ более допустимого размера или погнутость, которую невозможно выправить, его спрессовывают, а места, где он приварен, зачищают напильником. Затем напрессовывают новый отражатель и приваривают его в четырех равнорасположен-ных точках к корпусу фланца. Высота валка металла при сварке должна быть не более 2 мм.

При короблении более 0,07 мм фланец устанавливают на оправку и закрепляют на токарном станке. Затем подрезным резцом с пластинкой из сплава Т15К6 подрезают фланец и торец буртика до диаметра 95-0,07 мм. При выполнении этих операций необходимо выдерживать высоту фланца не ниже 10 мм, а буртика 3 мм.

Окончательной операцией является снятие фаски размером 0,5 X X 45° на поверхности диаметром 95-0,07 мм.

При износе поверхности шейки под сальник ее наплавляют до диаметром 60+1,0 мм на длине 31 мм от фаски. При наплавке применяют 4— 6%-ный раствор кальцинированной соды для охлаждения места сварки, который подается к охлаждаемой поверхности со скоростью 0,5 л/мин. После наплавки фланец устанавливают на стол пресса и, вставив в шлицевое отверстие прошивку, прошивают шлицы. Затем наплавленную шейку под сальник предварительно шлифуют до диаметра 58,5-0,1 мм и окончательно до диаметра 58-0,12 мм. При биении торца фланца более допустимой величины после наплавки его обрабатывают способом, описанным выше.

Если износилась канавка под стопорное кольцо, фланец устанавливают на сварочную плиту и заваривают канавку, оставляя припуск на механическую обработку, равный 1—1,5 мм. Установив фланец на оправку и закрепив его на токарном станке, обтачивают наваренную поверхность до диаметра 102-0,46 мм и протачивают канавку шириной 3,7 мм до диаметра 96,8 мм, выдерживая размер 10,8 мм от торца фланца.

Крышка коробки передач. Крышка коробки передач изготовлена из серого чугуна СЧ 15-32 ГОСТ 1412—54. Крышку бракуют при трещинах или сколах, захватывающих более половины отверстия под болт или проходящих через отверстия под штоки переключения передач. Основные дефекты, а также величины допустимых без ремонта размеров крышки коробки передач приведены в табл. 42.

При наличии забоин и заусенцев на обработанных поверхностях, а также в отверстиях штоков переключения передач крышку коробки передач закрепляют в слесарных тисках или в приспособлении, а потом напильником и шабером зачищают поврежденные поверхности. Разверткой зачищают забоины и заусенцы в отверстиях под штоки переключения передач.

Если сломан болт в резьбовом отверстии крышки коробки передач, в нем сверлят глухое отверстие 0 6 мм и при помощи квадрата его вывертывают. Затем калибруют резьбу М10 X 1,5.

Отколонные части крышки приваривают, обеспечивая провар на всю толщину детали.

Если отломанная часть утеряна, подгоняют кусок из выбракованной такой же детали. Абразивным кругом электрошлифовальной машинки запиливают по контуру и высоте приваренный кусок заподлицо с основным металлом крышки. Доводку выполняют плоским напильником. По окончании операции щуп 0,15 мм не должен проходить меж-

ду привалочной плоскостью крышки и контрольной плитой. Отверстия диаметром 10,7 мм на приваренной части фланца сверлят по кондуктору.

Трещины на фланце крепления крышки коробки передач разделывают под углом 60°, а концы ее засверливают сверлом 0 5 мм. Подготовленный для сварки трещины фланец крышки заваривают сплошным швом на 1—2 мм выше основного металла. При прохождении трещины через отверстие заваривают отверстие вместе с трещиной. Последующие операции выполняют аналогично вышеописанным.

При срыве или износе резьбы М10 х 1,5 под болты крепления картера рычага крышку закрепляют на столе сверлильного станка и рассверливают отверстия до диаметра 16,3 мм под футорку. Затем в рассверленных отверстиях нарезают резьбу М18 X 1,5, ввертывают футорку заподлицо с основанием крышки, раскернивают в трех симметрично расположенных местах и калибруют резьбу М10 X 1,5.

При износе отверстия под болты крепления крышки к картеру отверстие рассверливают до диаметра 12 мм и заплавляют его электродом до уровня основного металла. Электрошлифовальной машинкой зачищают наплавленные места до уровня основного металла, напильником припиливают плоскость прилегания к картеру коробки передач так, чтобы щуп 0,15 мм не проходил между обработанной плоскостью и плитой. Затем на сверлильном станке по кондуктору на заплавленной части фланца крышки сверлят отверстие диаметром 10,7 мм. Изношенное отверстие под стержни переключения передач гильзуют. Для этого на стол сверлильного станка устанавливают кондуктор и крышку закрепляют в приспособление. Затем отверстия зенкуют в линию поочередно в трех осевых направлениях, выдерживая 021,9 мм, и развертывают до 022 мм. В отверстия запрессовывают гильзы и прихватывают их металлическим электродом в трех точках, расположенных под углом 120°. Затем гильзованные отверстия зенкуют и развертывают до диаметра 19 мм. Аналогично гильзуют и рассверливают до диаментра 10,5 мм и 11,2 мм изношенные отверстия блокирующего механизма.

При износе гнезд под заглушки отверстий стержней и фиксаторов их цекуют соответственно до 026,8 мм и 12,8 мм и устанавливают заглушки ремонтного размера.

Вилка переключения первой передачи и заднего хода. Вилка изготовлена из стали 20 (ГОСТ 1050—57) и цементирована на глубину 0,3— 0,5 мм. Вилки переключения второй — третьей, четвертой — пятой предач изготовлены из стали 25ЛК-1 и цементированы на глубину 0,3—0,5 мм. Твердость поверхностного слоя вилок после термической обработки равна НRС 56—62. Вилки бракуют при трещинах любого характера и расположения. Основные дефекты, а также величины допустимых без ремонта размеров вилок приведены в табл. 43.

Забоины и заусенцы на рабочей поверхности зачищают напильником. Резьбу М10 X 1,5 прогоняют метчиком, если сорвано не более двух ниток.

Если в теле вилки сломан болт, в нем сверлят глухое отверстие 6 мм и при помощи квадрата его вывертывают. Затем резьбу калибруют.

При износе или срыве более двух ниток резьбы М10 X 1 отверстие под резьбу заплавляют до уровня основного металла и, закрепив деталь в слесарных тисках, шлифовальным кругом электрошлифовальной машинки и напильником зачищают наплывы металла до уровня поверхности вилки. Закрепив вилку в кондукторе и установив деталь на стол сверлильного станка, сверлом 08,9 мм сверлят отверстие под резьбу и снимают фаски 1 X 60°. Затем, закрепив деталь в слесарных тисках, нарезают резьбу М10 X 1.

Изношенные торцы лапок вилки более допустимого размера восстанавливают наплавкой. Предварительно лапки вилки проверяют на изгиб в приспособлении. Плоскостность лапок вилки должна быть не более 0,1 мм. При большей величине изгиба вилку правят под прессом. Торцы лапок наплавляют газовой сваркой, используя в качестве присадочного материала сормайт № 1.

Торцы лапок должны быть наплавлены с двух сторон до толщины не менее 10 мм. Брызги металла на поверхности вилки, образовавшиеся во время наплавки, зачищают плоским драчевым напильником. Механическую обработку детали после наплавки выполняют на плоскошлифовальном станке. Для этого вилку закрепляют в приспособлении

и шлифуют торцы лапок с двух сторон, выдерживая размер 9-0,2-0,3 мм.

Аналогичным образом ремонтируют вилки переключения второй — третьей, четвертой — пятой передач.

Шток переключения передач. Шток изготовлен из стали 45 и закален в индукторе установки т. в. ч. на глубину 1—3 мм.

При наличии трещин и отколов любого характера и расположения, а также при выкрашивании закаленного слоя металла штоки бракуют. Основные дефекты, а также величины допустимых без ремонта размеров штоков приведены в табл. 44.

При забоинах и заусенцах на поверхности шток закрепляют в слесарных тисках с мягкими губками и зачищают личным трехгранным напильником поврежденные поверхности.

Изгиб штока проверяют по контрольной втулке. Шток должен свободно входить в отверстие втулки. При заедании шток правят на плите медным молотком.

При износе выемок под фиксатор шток отжигают на установке т. в. ч., штоки переключения первой передачи и заднего хода отжигают на длине 140 мм, а второй •— третьей, четвертой — пятой — на длине 60 мм от торца. После отжига штоки зачищают от окалины напильником и наждачной бумагой и проверяют прямолинейность по втулке. Затем, закрепив шток в приспособлении вертикально-фрезерного станка, фрезеруют лыску: для штоков первой передачи и заднего хода на длине 140 мм; для штоков второй — третьей, четвертой — пятой передач на длине 60 мм. Затем тремя наборами фрез фрезеруют выемки радиусом 5,65+0,1 мм, выдерживая размеры: для штока первой передачи и заднего хода 16,1±0,2 мм, 27±0,1 мм, 30±0,1 мм и 70±0,1 мм и для штоков второй — третьей, четвертой — пятой передач 12±0,1 мм от торца. После механической обработки шток закаливают нагревом т. в. ч., очищают окалину с поверхности и проверяют прямолинейность по контрольной втулке.

Задать вопрос на форумеinterdalnoboy.com

Зил 130 - Разборка коробки передач на узлы

Отвернув болты 15 и 21 ( рис. 111) с пружинными шайбами 6, снимают механизм переключения коробки передач и прокладку 23.

Для снятия правой и левой боковых крышек 7 ( рис. 112) с прокладками 3 отвертывают Г-образным ключом по шесть болтов 5 с пружинными шайбами 6.

Для демонтажа ведущего вала 11 отвертывают болты 17, крепящие крышку 15 подшипника к коробке передач, снимают крышку и прокладку 8 крышки. При помощи оправки из мягкого металла и молотка смещают вперед ведущий вал 11 с подшипником 12 так, чтобы они вышли из гнезда картера 1 коробки передач, и вынимают роликовые

подшипники 10 из шестерни ведущего вала, предварительно сняв стопорные кольцо 9.

Ведомый вал 54 коробки передач с подшипником смещают назад из картера 1 при помощи оправки из мягкого металла и молотка так, чтобы шариковый подшипник вышел из гнезда в картере коробки передач, и снимают синхронизатор 42 четвертой и пятой передач. Съемником снимают шариковый подшипник 59 ведомого вала, а рукой — ведущие шестерни 61 и 67 привода спидометра. С шарикового подшипника 59 при помощи двух отверток или съемника снимают стопорное кольцо 60. Поднимая передний конец картера 1 коробки передач, вынимают ведомый вал 54 в сборе с шестернями и шестерню 53 первой передачи.

Для снятия блока шестерен заднего хода вывертывают стопорный болт 5 оси заднего хода, снимают пружинную шайбу и стопор 22 оси. Съемником снимают ось 21 блока шестерен заднего хода и вынимают из картера 1 блок шестерен 18 с роликовыми подшипниками 19. Из блока шестерен вынимают роликовые подшипники 19 и распорную втулку 20.

Отвернув четыре болта 17 с пружинными шайбами 6, снимают крышку 24 заднего подшипника промежуточного вала с прокладкой 26. Предварительно отогнув завальцованную часть, отвертывают гайку 25 заднего подшипника промежуточного вала. При помощи оправки из

мягкого металла и молотка спрессовывают промежуточный вал 29 назад настолько, чтобы задний шариковый подшипник 28 и передняя шейка вала вышли

Рис. 111. Детали механизма переключения коробки передач:

1—рукоятка рычага переключения передач; 2— чехол рычага; 3— стопор рычага; 4 — рычаг переключения передач; 5, 15 ц 21—болты; 6—пружинные шайбы; 7—картер рычага переключения передач; 8— ось промежуточного рычага; 9 и 23 — прокладки; 10— гайка оси; 11—предохранитель включения заднего хода; 12 — пружина предохранителя; 13 — шайба предохранителя; 14 — шплинт; 16 — сапун; 17 — промежуточный рычаг переключения первой передачи и заднего хода; 18 — опора рычага; 19 — пружина рычага; 20 — установочная втулка картера рычага; 22— крышка коробки передач; 24 и 39 — заглушки; 25— вилка переключения второй и третьей передач; 26 — шток переключения второй и третьей передач; 27 — вилка переключения четвертой н пятой передач: 28—шток переключения четвертой и пятой передач; 29 и 33 — шплинтовая проволока; 30-—шток переключения первой передачи и заднего хода; 31—головка штока переключения первой передачи и заднего хода; 32 — стопорный болт; 34 — вилка переключения первой передачи и заднего хода; 35 — шарики замка штоков; 36—штифт замка штоков; 37 — фиксаторный шарик; 38 — пружина фиксатора

1 — картер коробки; 2, 3, 8 и 26— прокладки; 4 — пробка спускного отверстия с магнитом; 5, 17 и 55— болты; 6 и 55 — пружинные шайбы; 7 — крышка люка; 9, 13, 27, 37, 35, 43, 50 и 60— стопорные кольца; 10, 19 и 38—роликовые подшипники; // — ведущий вал; 12, 16, 28 и 55 — шариковые подшипники; 14 — гайка подшипника ведущего вала; 15 — крышка подшипника ведущего вала; 18 — блок шестерен заднего хода; 20 и 35 —распорные втулки; 21 — ось блока шестерен; 22 — стопор оси; 23 — пробка маслоналивного отверстия; 24 — крышка заднего подшипника промежуточного вала; 25 — упорная гайка заднего подшипника промежуточного вала; 29 — промежуточный вал; 30 — шпонки шестерен; 31— шестерня второй передачи промежуточного вала; 32 — шестерня заднего хода промежуточного вала: 33—шестерня третьей передачи промежуточного вала; 34 — шестерня четвертой передачи промежуточного вала; 36—шестерня постоянного зацепления промежуточного вала; 40 — заглушка; 41—уплоткителькое кольцо; 42 — синхронизатор четвертой и пятой передач; 44, 47. 51 и 6Б — упорные шайбы; 45—шестерня четвертой передачи ведомого вала; 46-—втулка шестерни четвертой передачи; 48 — шестерня третьей передачи ведомого вала; 49 — синхронизатор второй и третьей передач в сборе; 52 — шестерня второй передачи ведомого вала; 53 — шестерня первой передачи ведомого вала; 54 — ведомый вал; 57 — стопор штуцера; 58 — штуцер; 61 и 67 — ведущие шестерни привода спидометра; 62 н 68—ведомые шестерни привода спидометра; 63—сальник; 64 — фланец ведомого вала;

66 — гайки фланца

из своих гнезд. При помощи приспособления с заднего подшипника 28 снимают стопорное кольцо 27, а при помощи съемника — задний подшипник 28. Вынув из картера 1 промежуточный вал 29 в сборе с шестернями, при помощи оправки из мягкого металла и молотка выбивают заглушку 40 и передний роликовый подшипник 38, из гнезда переднего подшипника вынимают при помощи приспособления стопорное кольцо 37.

Задать вопрос на форумеinterdalnoboy.com