Содержание

Шрус принцип работы

Шарнир равных угловых скоростей (ШРУС) обеспечивает передачу крутящего момента, не сковывая движение колеса.

Переднеприводные автомобили в конце 60-х привлекли внимание разработчиков всех крупнейших автомобильных концернов, так как компоновка их кузова позволяет отдать максимум места в автомобиле водителю и пассажирам. Чтобы обеспечить привод на передние управляемые колеса, и не лишать их возможности поворачивать, пришлось придумать сложный механизм под названием ШРУС.

История создания ШРУСа

Поскольку конструкций шарнира равных угловых скоростей существует несколько, установить, какая из них возникла первой, достаточно сложно. Известно, что ШРУС шарикового типа, наиболее распространенный в наши дни, появился впервые в двадцатые годы прошлого века. Кулачковый ШРУС был разработан французским изобретателем по фамилии Грегуар. В начале двадцатых годов он запатентовал изобретение под именем «Тракта».

Еще один тип — спаренный карданный ШРУС — применялся, в основном, в автомобилях производства США двадцатых годов, таких как Cord L29, а также в трансмиссии французских автомобилей «Панар-Левассор» 50-60-х годов. В наше время применяется в схемах транспортных средств, не развивающих высокую скорость, к примеру, на тракторах.

В наше время применяется в схемах транспортных средств, не развивающих высокую скорость, к примеру, на тракторах.

Назначение ШРУСа

Шарнир равных угловых скоростей используется в независимой подвеске передних управляемых колес при условии, если они же являются ведущими. ШРУС — составная деталь, и помимо вращения обеспечивает угол поворота до 70 градусов, что позволяет применять его в конструкции ведущей оси.Сходство ШРУСа с ручной гранатой обеспечило ему соответствующее прозвище, причем, не только в русском языкеРеже встречается в заднеприводных и полноприводных автомобилях, и только в том случае, если сзади также применена независимая подвеска. В этом случае каждое из задних колес имеет пусть ограниченную, но несинхронизированную с другим колесом возможность передвижения в горизонтальной и вертикальной плоскостях, что делает невозможным применение традиционных для задней ведущей оси приводных валов.

Если угол между сочленениями небольшой, с передачей крутящего момента легко справляются карданные шарниры неравных угловых скоростей. С увеличением значений этих углов валы начинают вращаться слишком неравномерно, что делает работу передачи проблематичной и ведет к потере мощности. Для решения таких проблем и существует ШРУС.

С увеличением значений этих углов валы начинают вращаться слишком неравномерно, что делает работу передачи проблематичной и ведет к потере мощности. Для решения таких проблем и существует ШРУС.

Внутренний и внешний ШРУС

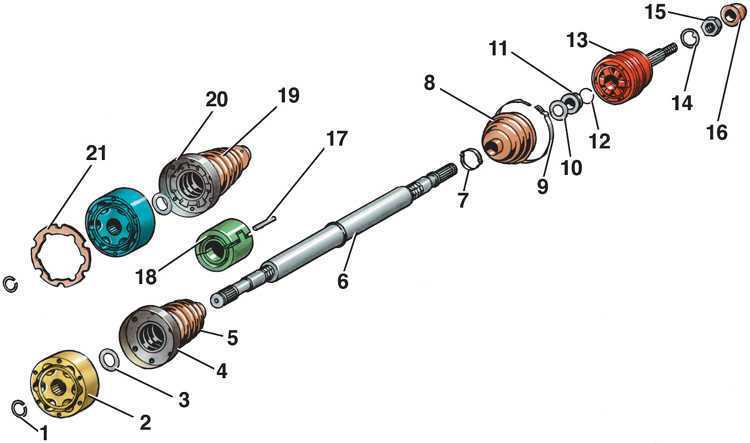

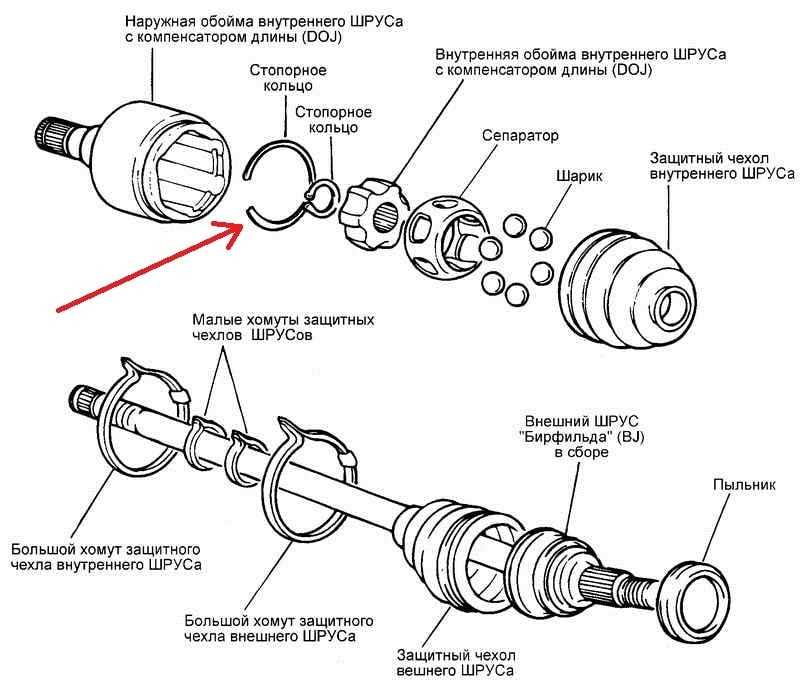

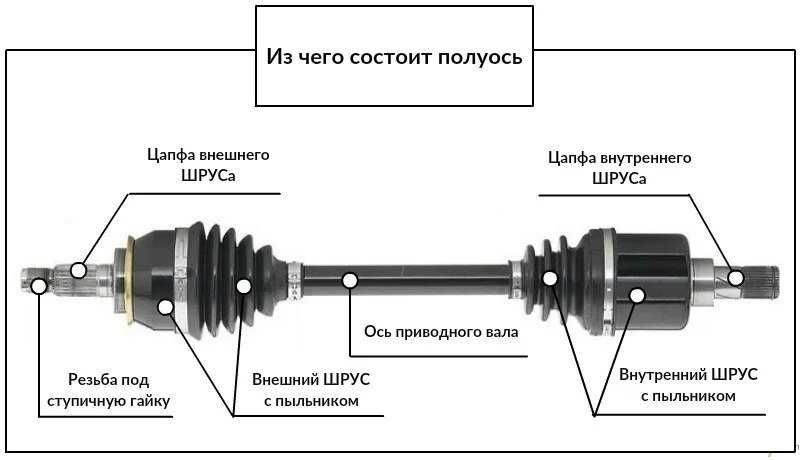

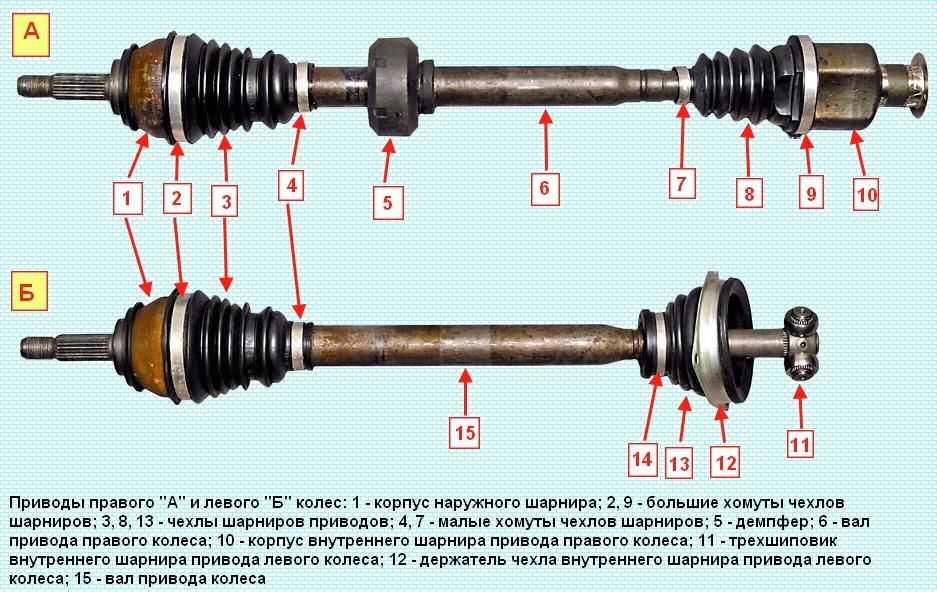

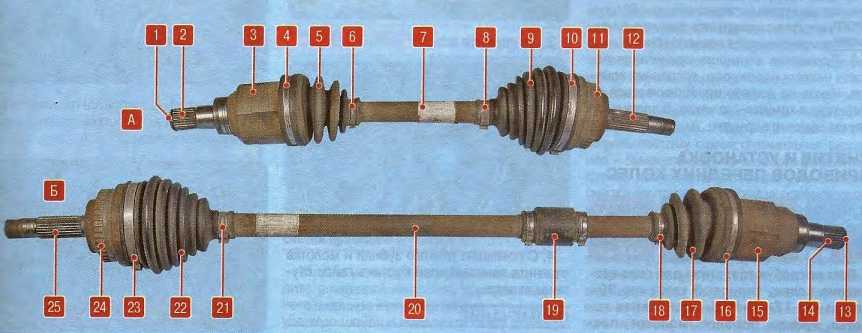

Обычно в трансмиссии переднеприводных автомобилей применяются ШРУСы двух видов — внутренние и внешние. Такая конструкция придумана для обеспечения большей свободы передвижения вала, чем может обеспечить один шрус. Внутренний шрус устанавливается внутри корпуса коробки передач, а внешний устанавливается у самого колеса.

Устройство и принцип работы ШРУСа

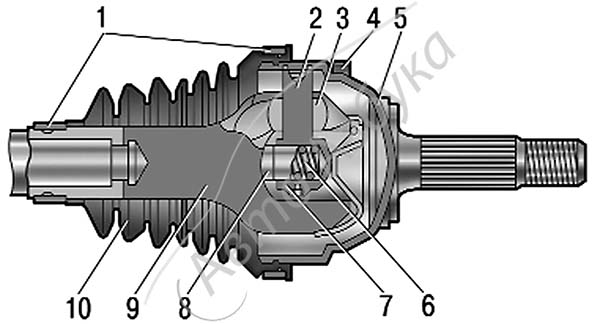

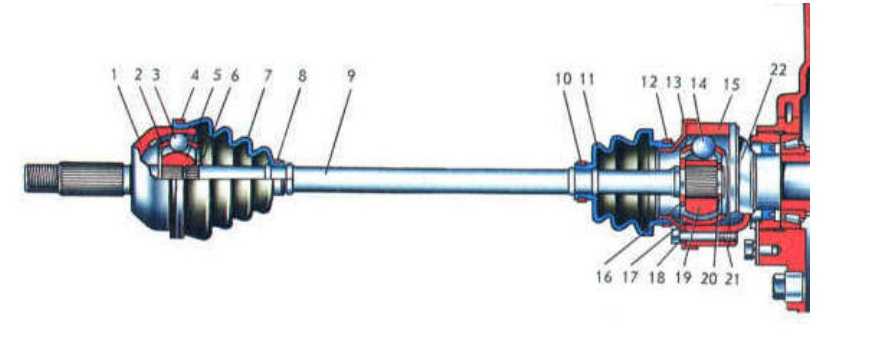

В зависимости от типа (шариковый, триподный, кулачковый или спаренный карданный) конструкция ШРУСа может быть разной. Тем не менее, их роль в конструкции трансмиссии одинакова: ШРУС входит в состав приводного вала. Одна сторона вала вставляется в подшипник ступицы колеса, а другая – в дифференциал. Шарниры равных угловых скоростей передают энергию вращения от двигателя к ведущим колесам через подшипники ступиц.

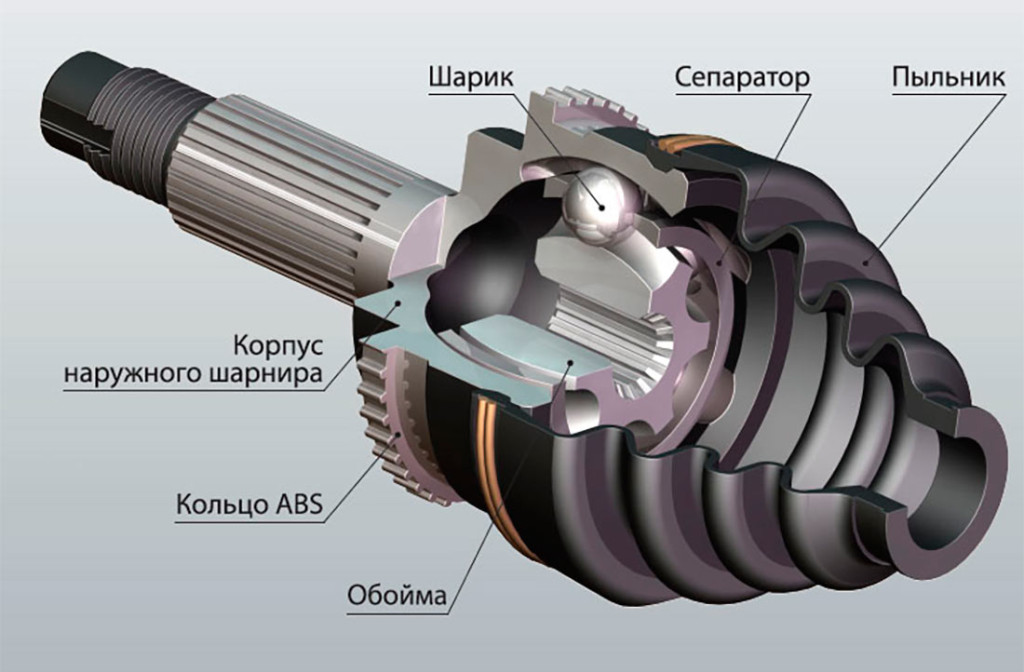

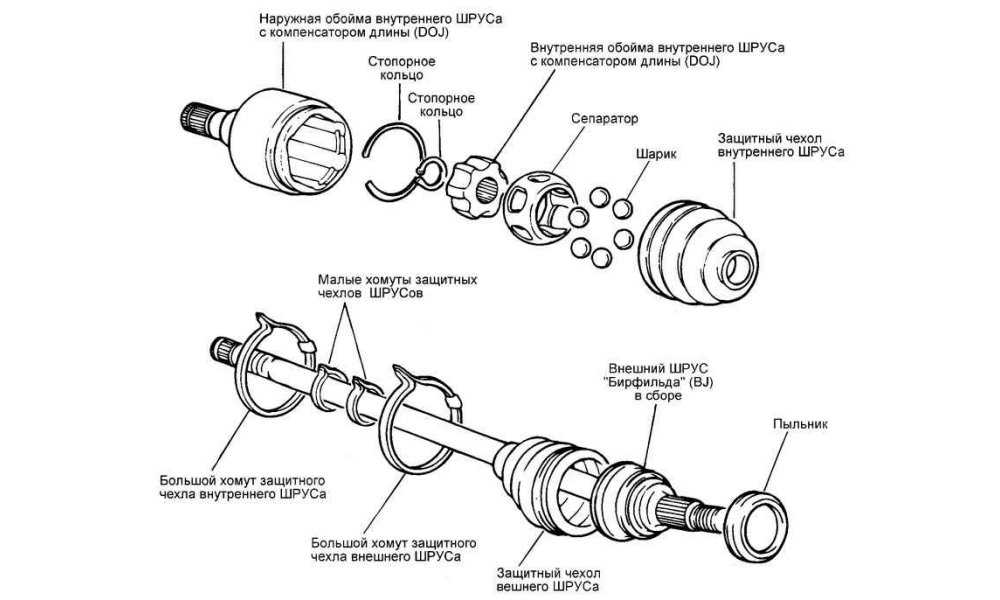

Две основные составляющие ШРУСа – это корпус и обойма, находящаяся внутри него. Оба этих элемента имеют канавки, в которых расположены шарики. Они жестко соединяют обе детали, имеющие сферическую форму, и передают вращение.

Для наружных и внутренних ШРУСов используются различные типы шарниров: наружный конец приводного вала оснащают шаровыми, а внутренний – треножными.

Диапазон рабочего угла наружного ШРУСа шире, чем у внутреннего, поскольку при повороте управляемого колеса угол поворота наружного ШРУСа может доходить до 50 градусов. Рабочий угол внутреннего ШРУСа не превышает 20 градусов. Поэтому для наружных и внутренних ШРУСов используются различные типы шарниров: наружный конец приводного вала оснащают шаровыми, а внутренний – треножными.В конструкцию наружного ШРУСа входит обойма, установленная на валу, с шестью канавками, расположенных по радиусу. Корпус узла имеет такое же количество радиальных канавок. В них находятся шарики, которые и передают крутящий момент. Такая передача происходит от вала к корпусу ШРУСа и дальше, к ступице колеса.Конструкция ШРУСа допускает изгиб, но не осевое перемещение.

Такая передача происходит от вала к корпусу ШРУСа и дальше, к ступице колеса.Конструкция ШРУСа допускает изгиб, но не осевое перемещение.

Внутренние ШРУСы, рассчитанные и на изгиб, и на осевое перемещение, имеют несколько иное устройство.Внутренние шарниры равных угловых скоростей отличаются и между собой. Это зависит от модели автомобиля, на который они устанавливаются. К примеру, в ВАЗовских внутренних ШРУСах канавки корпуса прямые, а не радиальные.

Пыльник ШРУСа удерживают на месте два хомута. Они продаются в комплекте с любым новым ШРУСом.

Поскольку ШРУС располагается в проблемной зоне, где много грязи и пыли, он снабжен герметичной защитой. Эту роль выполняет пыльник – гофрированная резиновая накладка, закрепленная на корпусе ШРУСа хомутами.

Несмотря на разнообразие конструктивных решений ШРУСов, принцип их работы остается неизменным — точки контакта, передающие окружные силы, должны обязательно находиться в биссекторной полости, проходящей через биссектрису угла, образованного валами.

Достоинства и недостатки ШРУСа

К явным преимуществам ШРУСа можно отнести то, что при передаче при помощи этого шарнира потери мощности, по сравнению с другими аналогичными механизмами, почти не наблюдается. Другие плюсы — его легкий вес, относительная надежность и простота замены в случае поломки.К недостаткам ШРУСов следует отнести наличие в конструкции пыльника, который одновременно является контейнером для смазки. Расположен ШРУС в таком месте, где его соприкосновение с посторонними предметами практически невозможно предотвратить. Пыльник может быть порван, к примеру, при езде по слишком глубокой колее, при переезде через препятствие и тп. Как правило, узнает об этом владелец автомобиля только тогда, когда грязь уже попала внутрь пыльника через трещину в пыльнике, спровоцировав интенсивный износ. Если есть уверенность, что это произошло недавно, можно снять шрус, промыть его, заменить пыльник и заполнить его новой смазкой. Если же неприятность случилась значительное время назад, ШРУС обязательно выйдет из строя раньше времени.

Внутренний шрус

Создает вращение касательно внешнего механизма, вследствие чего происходит изменение радиуса полуоси по отношению к оси, если говорить простыми словами внутренний ШРУС — соединительный механизм между полуосью и КПП. Внутренний ШРУС наиболее неподвижен и максимальный угол поворота составляет около 20 градусов. Основная масса сборки, выглядит как трипоид с роликами на подшипниках, они в свою очередь двигаются по углублениям в встречной колбе. Такая деталь служит восполнением шагов подвески и сохранности целостности вала.

Наружный шрус

Представляет собой обойму и оболочку с углублениями, по ним двигаются шарики, совмещая составляющие части друг с другом. Для нормальной деятельности ходовой части внешняя «граната» должна качественно переводить крутящий момент под разными радиусами. ШРУС наружный крепится у основания колеса и оснащается шариковым шарниром на конце ведущего вала.

Пыльник шруса

Пыльник ШРУСа выглядит как чехол, изготовленный из термопласта либо из резины, защищая шарнир от внешних неблагоприятных факторов, также предохраняет потерю автосмазки, которая находится внутри ШРУСа. Количество таких чехлов в автомобиле составляет до 20 штук. Внешне пыльник выглядит как часть гофрированной трубки. Повреждение корпуса защиты может привести к потере смазочного покрытия и вследствие этого возникает усиленная амортизация. Пыльник — единственная эффективная защита от повреждающих сегментов, и гарантия длительной исправной работы. Диагностику чехла следует проводить на регулярной основе (ежемесячно), и при малейшей трещине заменять его. Выбирать пыльник нужно не по составу изготовления, а по качеству и репутации производителя. Слишком жесткий материал пыльника не подойдет для установки, для начала нужно одну из складок провернуть вокруг своей оси и на получившемся изгибе не должно быть заломов и трещин.

Количество таких чехлов в автомобиле составляет до 20 штук. Внешне пыльник выглядит как часть гофрированной трубки. Повреждение корпуса защиты может привести к потере смазочного покрытия и вследствие этого возникает усиленная амортизация. Пыльник — единственная эффективная защита от повреждающих сегментов, и гарантия длительной исправной работы. Диагностику чехла следует проводить на регулярной основе (ежемесячно), и при малейшей трещине заменять его. Выбирать пыльник нужно не по составу изготовления, а по качеству и репутации производителя. Слишком жесткий материал пыльника не подойдет для установки, для начала нужно одну из складок провернуть вокруг своей оси и на получившемся изгибе не должно быть заломов и трещин.

Внутренний пыльник подвергается большим нагрузкам со стороны работы двигателя с высокой температурой. Часто изнашивается инородными предметами, попадающими с проезжей части под капот. Повреждения пыльника характеризуются выделением смазки в большом количестве, внешними трещинами и микротрещинами. Внешний ШРУС непосредственно передает движение вала на ступицу колеса и по размеру он меньше, чем внутренний. Также испытывает больший износ из-за трения деталей, взаимосвязи с дорогой и от постоянного сжатия и растяжения, так как ШРУС установлен непосредственно на колесе. Чтобы рассмотреть повреждения внешнего пыльника необходимо вывернуть руль до упора, одна сторона элемента растянется, что дает хорошую возможность определить целостность.

Внешний ШРУС непосредственно передает движение вала на ступицу колеса и по размеру он меньше, чем внутренний. Также испытывает больший износ из-за трения деталей, взаимосвязи с дорогой и от постоянного сжатия и растяжения, так как ШРУС установлен непосредственно на колесе. Чтобы рассмотреть повреждения внешнего пыльника необходимо вывернуть руль до упора, одна сторона элемента растянется, что дает хорошую возможность определить целостность.

Неисправности шруса

Внутренний ШРУС — один из главных элементов трансмиссии в автомобиле, и в связи с этим изготавливается из высококачественных материалов (не считая подделок). Обычно срок годности этих деталей высок, но часто получается что износ наступает намного раньше, такое бывает даже у новых машин.

Причины износа ШРУСа:

- Недостаточное количество смазочного материала, либо его плохое качество.

- Плохое качество материала при изготовлении ШРУСа, использование поддельных и бракованных деталей.

- Проникновение инородных предметов и воды из-за того что пыльник вышел из строя.

- Плохое покрытие дорог, и неаккуратное вождение по этим дорогам.

- Несвоевременно проведенная диагностика и замена запчастей.

Первичную диагностику можно провести водителю самому, не прибегая к помощи автослесаря, путем поверхностного осмотра, благодаря этому можно выявить повреждения пыльника. Для более детального осмотра придется шарнир разобрать, в этом поможет эстакада, яма или просто домкрат. Провести диагностику ШРУСа самому не составит труда.

Характерные поломки шарнира:

- Посторонние звуки (хруст), они усиливаются при: повороте, разгоне, преодолении барьеров. Шарики очень износились что беспроблемно двигаются по углублениям.

- Недостаток смазки внутри деталей.

- Зазор вала. Для того что бы понять так ли это, необходимо взять полуось и подвигать ее, при наличии дефекта вы сразу обнаружите люфт в рабочей стороне ШРУСа.

- Инородные предметы, которые попадают с дорожного покрытия.

Чтобы определить звук неисправности наружного шарнира, нужно выбрать ровную поверхность, максимально повернуть в сторону руль и резко двинуться с места, обеспечивая тем самым нагрузку на шарнир, и если он действительно неисправен, то будет слышен знакомый шум. Важно определить с какой стороны исходит хруст.

Поломку во внутренних шарнирах диагностируют немного по-другому. Здесь наоборот необходимо найти плохую дорогу с ямами и проехать по ним. Если ШРУС застучал, то значит выявилась поломка. Существует еще способ диагностики хруста внутреннего ШРУСа. Нужно нагрузить хвостовую часть машины так, чтобы перед приподнялся, а ось внутреннего шарнира по возможности максимально согнулась. Приоритетным признаком поломки является хруст в движении. Не рекомендуется ездить с загруженной задней частью машины, на постоянной основе, контролируйте пружины амортизатора.

Третий способ распознать с какой стороны “граната” стучит, заключается в последующем алгоритме:

1 — выставить равномерно колеса автомобиля.

2 — поднять одно любое ведущее колесо подъемником.

3 — установить автомобиль на ручник и снять с передачи.

4 — плавно “тронуться” (вывешенное колесо начнет вращаться).

5 — потихоньку выжать педаль тормоза, таким образом создается естественная нагрузка на “гранату”. Если присутствует неисправность в одном из внутренних ШРУСов, сразу появятся звуки, в неисправной части машины. Если дефекта нету, то машина просто начинает глохнуть.

6 — Максимально вывернуть руль. Медленно выжимать педаль тормоза. Если есть неисправность — то хруст будет продолжаться. Если присутствует поломка ШРУСа с другой стороны, то прибавится дополнительный звук. Полностью понять что поломка состоит именно в ШРУСе можно если в начале движения авто появились рывки. Предпочтительнее конечно машину не доводить до состояния полной амортизации и проводить ежемесячную проверку. При подвешивании колеса и проверке ШРУСов придерживайтесь правилам безопасности, не забывайте поставить машину на ручник, а лучше всего пользуйтесь колесным стопором. Обратите внимание, не забыли ли вы установить нейтральную передачу, выключить двигатель, дождитесь полной остановки колеса до того, как поставите его на поверхность.

Обратите внимание, не забыли ли вы установить нейтральную передачу, выключить двигатель, дождитесь полной остановки колеса до того, как поставите его на поверхность.

Замена шруса

ШРУС – деталь ходовой части, который необходима регулярная диагностика. Даже малое проникновение грязи и влаги может быстро привести в негодность. Избежать этого можно с помощью проведения осмотра резиновых чехлов на наличие повреждений. Для того чтобы понять какой износ детали, необязательно ехать на СТО, проверка и замена ШРУСа может проводиться автолюбителем самостоятельно, о которой было написано выше. Многие автомобилисты узнав стоимость замены шарнира, продолжают ездить со сломанной деталью, а зря. Замена ШРУСа — это единственный способ комфортно передвигаться на своем автомобиле.

Автомобили, оснащенные передним приводом, в 60-х годах очень заинтересовали инженеров и разработчиков практически всех автомобильных брендов. Считалось, что такая компоновка кузовов дает возможность получить больше свободного места в салоне. Для осуществления этой идеи инженеры придумали достаточно сложный на тот момент механизм. Он позволял обеспечить вращение передних колес и управлять ими при более компактных размерах конструкции.

Для осуществления этой идеи инженеры придумали достаточно сложный на тот момент механизм. Он позволял обеспечить вращение передних колес и управлять ими при более компактных размерах конструкции.

ВИДЫ

ШРУС был изобретен достаточно давно, по наиболее распространенной версии он был изобретен еще в двадцатых годах прошлого века Альфредом Рцеппом. Потому не удивительно, что с тех пор появилось множество разновидностей данной детали:

- сухариковый – устанавливается исключительно на грузовиках;

- триподный – как правило, используется в качестве внутреннего ШРУСа;

- спаренный шарнир – применяется довольно редко в силу сложной конструкции;

- шариковый, или ШРУС Рцеппа – наиболее распространенный вид, который и применяется чаще всего на осях легковых автомобилей.

Именно это изобретение и стало революционным для конструирования легковых авто с передним приводом.

УСТРОЙСТВО ШРУСА

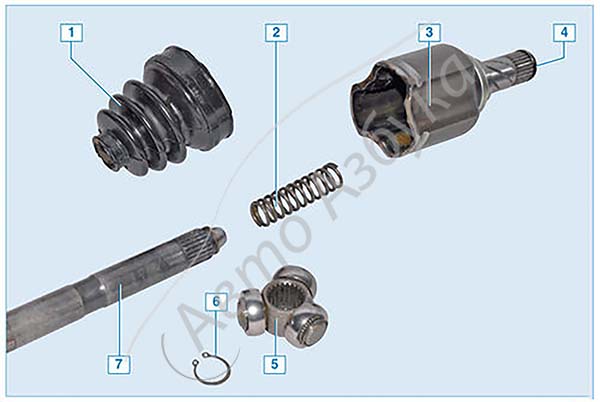

Здесь можно увидеть фото ШРУСа шарикового, благодаря которому станет понятней, что же собой представляет данная деталь в собранном состоянии. Если говорить о ее составляющих, то их, на самом деле, не так много:

Если говорить о ее составляющих, то их, на самом деле, не так много:

- Корпус с наружной обоймой.

- Сепаратор.

- Внутренняя обойма.

- 6 шариков.

- Вал.

- Кольцо стопора.

- Пыльники внешний и внутренний, их удерживают хомуты.

Если собрать воедино эти оставляющие, то они внешне действительно напоминают некую гранату.

Все эти детали собираются в ШРУС наружный и ШРУС внутренний. Внутренний передает вращательные движения к внешнему механизму, в результате и производится изменение угла полуоси по отношению к оси.

Зачем нужен ШРУС в автомобиле

Необходимость изобретения ШРУСа возникла одновременно с появлением первых автомобилей с передним приводом. 3 основных преимущества переднеприводных машин хорошо известны каждому автомобилисту:

- лучшая управляемость;

- экономичность.

Но, при передаче крутящего момента на управляемые колёса, постоянно изменяющие своё положение, возникали серьёзные потери мощности и другие негативные последствия:

- Обычные шарнирные механизмы быстро приходили в негодность.

- Вращение на колёса передавалось неравномерно.

- Возникала сильная дополнительная вибрация.

- Валы и шестерни трансмиссии работали со значительными перегрузками.

Изобретение автомобильной гранаты в 20-х годах прошлого века позволило полностью решить эту сложную техническую задачу. С помощью ШРУСа крутящий момент на управляемые колёса передаётся без потерь мощности и других недостатков.

Благодаря надёжности и простоте, шарнир равных угловых скоростей также широко используется на заднеприводных машинах, в которых установлена независимая подвеска.

Качественная граната отличается длительным ресурсом работы. При бережной эксплуатации автомобиля необходимость её замены или ремонта возникает крайне редко.

Типы автомобильных ШРУСОВ

Всего есть 4 типа автошрусов по конструктивной особенности:

- Сухариковый. Устанавливается на грузовые автомобили и автобусы.

- Трипоидный. Используется во внутренних конструкциях из-за осевого своего перемещения.

- Спаренный. Редкоиспользуемый тип шарниров. Сложный в конструкции.

- Шариковый. Это самый распространенный тип. Устанавливается во всех легковых переднеприводных машинах.

Классификация ШРУСОВ:

- внутренние;

- внешние.

Внутренний шрус является соединительным звеном между коробкой передач и полуоси. Внешний шрус является соединительным элементом между полуоси и ступицы колеса. Они работают в паре и передают все типы нагрузок. Если во время движения прокололо бескамерное колесо, в него можно закачать специальный герметик для бескамерных шин.

Известно ли вам, что ксеноновые фары запрещено использовать, так как они светят слишком ярко и ослепляют водителей встречных авто. Но, можно устанавливать ксеноновые противотуманники.

Устройство шарнира равных угловых скоростей

Так как нас интересует шариковый шарнир, то рассмотрим его устройство. Из-за того, что элементы не находятся в масле (в отличие от заднего моста), то устройство называется «сухим». Устройство конструкции шарикового шруса довольно простое.

Устройство конструкции шарикового шруса довольно простое.

Из чего состоит ШРУС:

- Корпус. Представляет собой полусферу, чашу. В нее устанавливается ведомый вал.

- Нижняя часть. Это кулачок в виде сферы с ведущим валом.

- Сепаратор. Это кольцо с отверстиями, в которые устанавливаются металлические шарики и удерживаются там.

- Шарики из металла. Подвижные элементы. Их 6.

устройство шарнира равных угловых скоростей

Какой шрус выбрать

Прежде чем покупать новый шрус, следует узнать о видах (какие бывают), какие лучше по отзывам водителей, какие цены. На цене при покупке этого элемента устройства автомобиля, не следует делать основной акцент.

Бывают следующие фирмы производители шрусов:

- Pilenga. По отзывам хороший вариант.

- Febest. По отзывам водителей, купивших по недорогой цене запчасти этой фирмы, быстро выходят из строя.

- Metelli. Рекомендуемые.

- Loebro.

Рекомендуемые.

Рекомендуемые. - SKF. Рекомендуемые.

Характеристики ШРУСОВ различные. Бывают в конструкции 23 шлица, а бывают 24. Если ошибиться, то неподходящий (разница в один зуб) не установится на вал.

В списке, последние три бренда отлично зарекомендовали себя, проверены. Есть минусы с пыльниками у фирмы Метелли, а именно, плохо фиксируется пыльник. У Лоебро, пыльник, также, слабое звено. Третий вид СКФ создал свой высокий рейтинг благодаря высоким качеством выпускаемых ими подшипников. Ресурс ШРУСОВ SKF = 100 тыс. км. при условии, что пыльники исправные и автомобиль эксплуатируется в спокойном режиме. При эксплуатации автомобиля частенько возникают скрипы. Скрипит обычно стабилизаторная втулка, ресурс которой обычно составляет 30 тысяч км. Советую посмотреть, как менять втулки стабилизатора.

Качественная новая запчасть отличается от новой по виду и по осязанию. Бракованный шрус имеет тонкий пыльник, мало смазки, фиксирующих хомут слабый.

Признаки неисправности ШРУСА

Благодаря наличию в устройстве шруса пыльника — он защищен от попадания пыли, влаги и грязи.

Причины поломок шарниров равных угловых скоростей:

- Порванный пыльник.

- Использование некачественной или не подходящей смазки.

- Бракованный металл.

Если во время езды появились хрусты, щелчки, скрежет (металл об металл), то это и есть не что иное как признак поломки ШРУСА. Эти звуки появляются, когда через порванный или слетевший пыльник попали механические частицы в подшипники и шарики заедают.

Определение и история появления

Всего несколько десятков лет назад большинство автомобилистов не представляло о наличие данного узла. И это легко объяснить, так как практически все автомобили были заднеприводными и крутящий момент от редуктора к ведущим колесам всегда передавался под одним и тем же углом, так как задние колеса на большинстве транспортных средств не являлись управляемыми. И многие из Вас помнят неотъемлемую часть заднеприводного авто – неразрезной мост.

Но время заднеприводных автомобилей, по крайней мере в массовом сегменте, давно и безвозвратно прошло и переднеприводные автомобили, в силу их ряда преимуществ «захватили» рынок.

У переднеприводных авто передние колеса являются одновременно и ведущими и управляемыми и при таком положении вещей крутящий момент от двигателя на ведущие колеса передается под постоянно изменяющимися углами.

Чтобы обеспечить кинематически правильную передачу момента в конструкцию внедрили ШРУС. Этот узел был разработан и запатентован достаточно давно – в середине 20‑х годов прошлого века, но широкое распространение получил лишь в конце 50‑х с появлением первых переднеприводных авто.

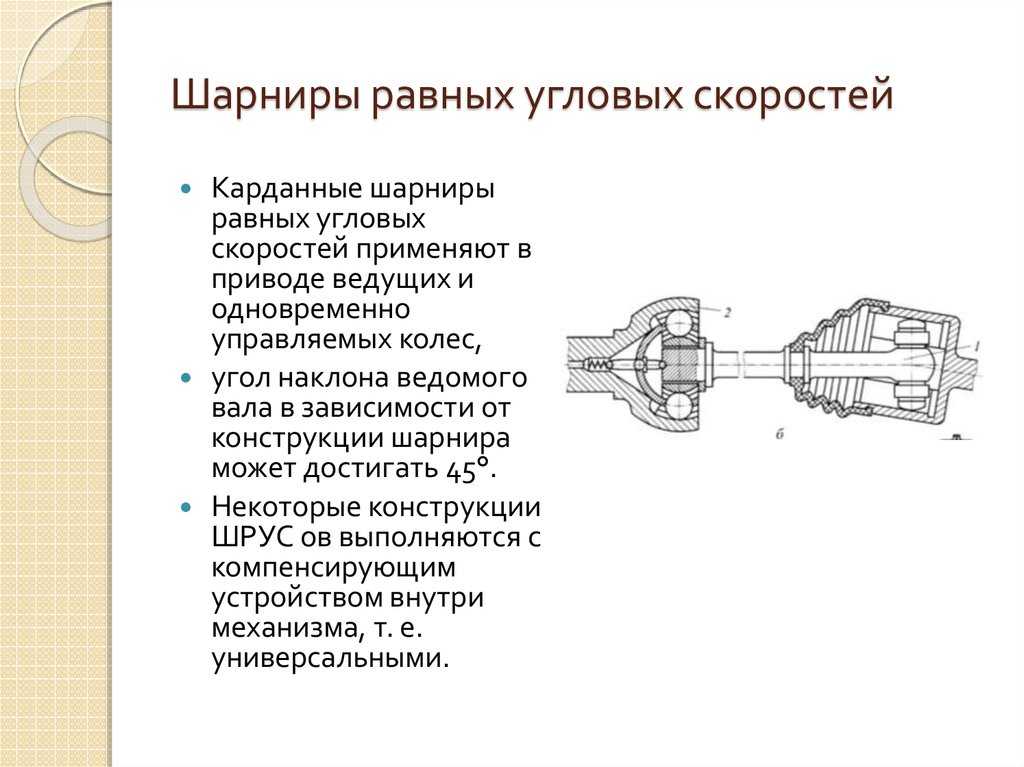

Шарниры равных угловых скоростей (ШРУСы) применяются в автомобилестроении для привода управляемых ведущих колес с независимой передней подвеской. Их предназначение – обеспечение равномерного вращения колес при углах поворота до 60 градусов.

Многие «профессиональные» автомобилисты ШРУС называют гранатой, лично я не сторонник таких жаргонизмов, так как при описании узлов и агрегатов, должны применяться технические термины, а не гаражный сленг.

Разновидности шарниров, их устройство и принцип работы

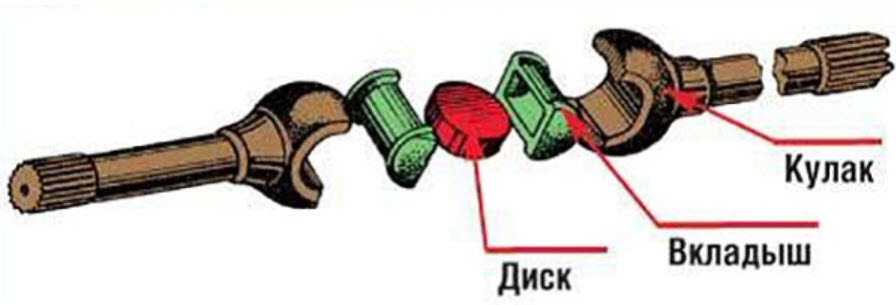

Кулачковый

Имеет две вилки 2 и 6, насаженные на валы 1 и 7 или откованные с ними как одно целое; два полуцилиндрических кулачка 3 и 5, охватываемых вилками; диск 4, входящий в цилиндрические пазы кулачков. Эти шарниры обязательно работают попарно (внутренний и наружный), так как один создает неравномерность вращения, а второй устраняет её, то есть сам шарнир непосредственно ШРУСом не является, так как обеспечивает вращение валов с равной угловой скоростью только в паре. К недостаткам стоит отнести низкий КПД и склонность к перегреву, что исключает использование на современных легковых транспортных средствах.

Эти шарниры обязательно работают попарно (внутренний и наружный), так как один создает неравномерность вращения, а второй устраняет её, то есть сам шарнир непосредственно ШРУСом не является, так как обеспечивает вращение валов с равной угловой скоростью только в паре. К недостаткам стоит отнести низкий КПД и склонность к перегреву, что исключает использование на современных легковых транспортных средствах.

Шариковые шарниры

Общее устройство:

- чашеобразный корпус, представляющий собой внешнюю обойму, вместе с валом

- сепаратор (кольцо с отверстиями, расположенными на равном удалении друг от друга, в котором удерживаются шарики)

- внутренняя обойма

- металлические шарики

- стопорное (фиксирующее) кольцо

Работу данного узла рекомендую посмотреть на видео.

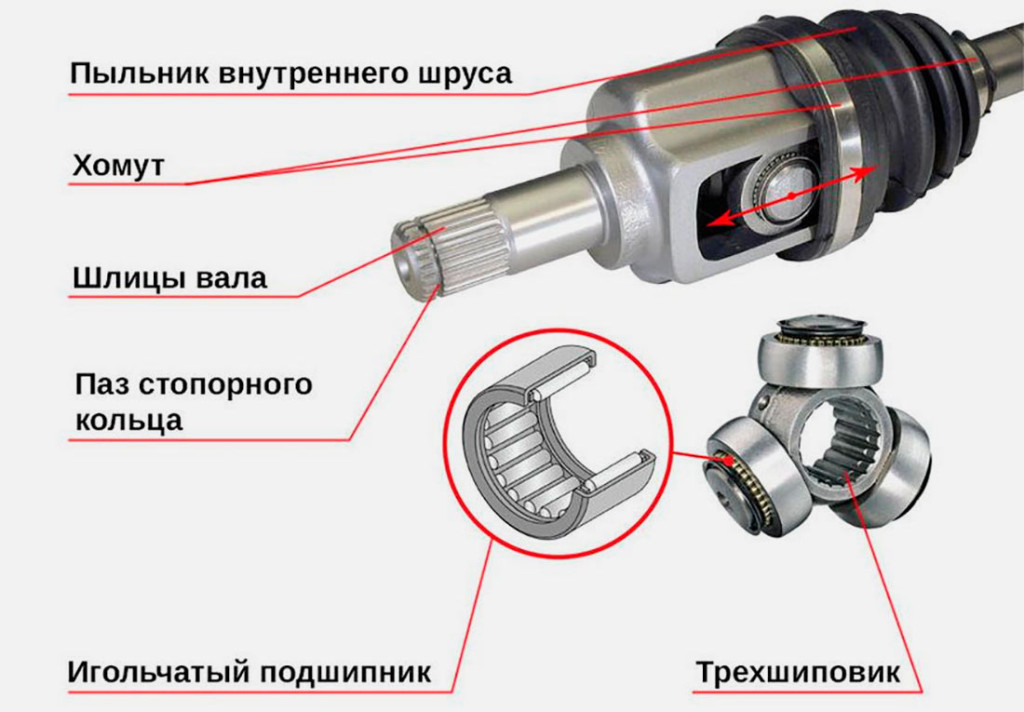

Трипоидные ШРУСы

Данный шарнир состоит из корпуса (стакана) с запрессованным в него валом со шлицами. Хоть это и самая большая часть трипоида, но не самая основная. Основная – это трёхлучевая вилка, на лучах вилки смонтированы ролики, которые вращаются на игольчатых подшипниках. Вилка напрессовывается на шлицы вала, идущего от КПП.

Основная – это трёхлучевая вилка, на лучах вилки смонтированы ролики, которые вращаются на игольчатых подшипниках. Вилка напрессовывается на шлицы вала, идущего от КПП.

На внутренней части корпуса присутствуют канавки, именно они и обеспечивают угол поворота ШРУСа. Из-за конструктивных особенностей данный тип шарнира применяется только в качестве внутреннего.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 5 чел.

Средний рейтинг: 3 из 5.

устройство и принцип работы, признаки неисправности, замена

Оглавление

- 1 Устройство внутреннего ШРУСа

- 2 Признаки неисправности

- 3 Как проверить внутренний ШРУС

- 4 Какую смазку использовать для ШРУСа

- 5 Замена внутреннего ШРУСа

Шарнир равных угловых скоростей, или по-народному «граната», является составной частью трансмиссии переднеприводного автомобиля. Его основная роль – это непрерывная передача вращения от КПП к колесам под разными углами. Несмотря на одинаковый принцип работы всех ШРУСов, у различных моделей автомобилей они отличаются конструктивными особенностями. К тому же разные условия эксплуатации обуславливают отличия в устройстве внешнего и внутреннего ШРУСа.

Его основная роль – это непрерывная передача вращения от КПП к колесам под разными углами. Несмотря на одинаковый принцип работы всех ШРУСов, у различных моделей автомобилей они отличаются конструктивными особенностями. К тому же разные условия эксплуатации обуславливают отличия в устройстве внешнего и внутреннего ШРУСа.

Устройство внутреннего ШРУСа

Внутренний шарнир равных угловых скоростей предназначен для передачи крутящего момента от трансмиссии ко внешнему ШРУСу. Он отличается от внешнего по размеру (в большую сторону) и стоимости, хотя состоит из тех же самых частей:

- Корпуса в виде чаши с ведомым валом.

- Внутренней обоймы – сферического кулака с ведущим валом.

- Сепаратора в виде кольца с отверстиями, чтобы удерживать шарики.

- Металлических шариков.

Роликовая разновидность шарнира характерна наличием опоры, которая при помощи трех роликов перемещается по дорожкам, нарезанным во внуренней части корпуса. Шарики или ролики находятся в канавках корпуса и удерживаются обоймой, которая соединяется с валом привода шлицевым соединением. При изменении угла ведущего и ведомого валов, шарики перемещаются по канавкам, непрерывно передавая усилие.

При изменении угла ведущего и ведомого валов, шарики перемещаются по канавкам, непрерывно передавая усилие.

Признаки неисправности

Работа ШРУСа всегда связана с воздействием огромных нагрузок. Несмотря на применение в конструкции узла высокопрочных материалов, он иногда способен выходить из строя. Этому способствуют следующие причины:

- Применение при изготовлении деталей узла материалов низкого качества, использование поддельных или бракованных запасных частей.

- Отсутствие внутри механизма смазочного материала или его плохое качество.

- Попадание внутрь механизма воды или абразивного мусора из-за повреждения пыльника.

- Чрезмерная нагрузка на механизм из-за неудовлетворительного состояния дорожного покрытия или агрессивного стиля езды.

- Длительная эксплуатация, при которой вырабатывается ресурс деталей.

Неисправность внутреннего ШРУСа проявляется в следующих признаках:

- Характерный хруст при наездах на препятствия, трогании с места или резком ускорении.

- Рывки и вибрация при разгоне.

- Люфт в соединениях шарнира при вывешенном колесе.

Как проверить внутренний ШРУС

Поломка любой детали автомобиля связана с изменением ее размера, физических свойств или появлением выработки на трущихся частях. ШРУС – это шарнирное соединение, в котором элементы механизма тесно соприкасаются и находятся под постоянной нагрузкой. Со временем в местах взаимодействия деталей образуется выработка и увеличивается зазор, что проявляется в усилении характерного «хруста» при резком ускорении или преодолении препятствий.

В отличие от внешнего ШРУСа, который легко проверить при движении с максимальным углом поворота, внутренний редко находится в состоянии максимального искривления. Убедиться в исправности или поломке узла можно при вывешивании колеса. Для этого на подъемнике при работающем двигателе включают первую передачу, чтобы колеса медленно вращались. Если при этом от неисправной части слышен хруст, а при воздействии на вал ощущается люфт, значит ШРУС неисправен.

Какую смазку использовать для ШРУСа

Основные задачи смазок, применяемых в ШРУС – это защита от трения и предотвращение развития коррозии. Также смазка должна быть инертной по отношении к полимерным пыльникам, предотвращающим попадание влаги и мусора внутрь механизма. Большинству из вышеназванных требований соответствуют следующие разновидности смазок:

1. Литиевые. Это вязкие желтоватые составы, которые при низких температурах приобретают еще более густую консистенцию, с трудом намазываясь на детали. Они способны значительно снижать трение и нагрузки, действующие на элементы шарнира, защищать их от влаги и нейтрализовать случайно попавшую грязь. Единственный их недостаток – способность растворять некоторые виды пыльников, изготовленных из органических полимеров. Одним из представителей данного вида смазок выступает отечественная Литол-24, которую заменяют после пробега 100 тыс. км.

2. На основе дисульфида молибдена. Более универсальные смазки, которые отличаются повышенной устойчивостью к коррозии. В их составе снижено содержание органических кислот, за счет чего уменьшена агрессивность в отношении к полимерным изделиям. Подобные смазки рекомендованы к применению в ШРУСах автомобилей любых производителей. Основной их недостаток – чувствительность к попаданию влаги при нарушении герметичности пыльника, за счет чего смазка теряет свои свойства. Отечественные производители выпускают смазки с дисульфидом молибдена под общим названием ШРУС-4.

В их составе снижено содержание органических кислот, за счет чего уменьшена агрессивность в отношении к полимерным изделиям. Подобные смазки рекомендованы к применению в ШРУСах автомобилей любых производителей. Основной их недостаток – чувствительность к попаданию влаги при нарушении герметичности пыльника, за счет чего смазка теряет свои свойства. Отечественные производители выпускают смазки с дисульфидом молибдена под общим названием ШРУС-4.

3. Бариевая смазка. Устойчива к попаданию внутрь механизма влаги, успешно противостоит коррозии, а также нейтральна к любым полимерам, из которых изготовлены пыльники. Главный ее недостаток – плохая устойчивость к низкой температуре. Смазка на данный момент в силу высокой стоимости не слишком распространена. Все отечественные составы, изготовленные по данной технологии, маркируются под названием ШРБ-4.

Для защиты ШРУС, даже при рекомендации продавцов, не рекомендуется применять следующие составы:

- Графитовые смазки, так как они предназначены для работы в подшипниках, а при использовании в ШРУС, срок его службы не превысит 25 тыс.

км.

км. - Углеводородные смазки, в том числе технический вазелин, так как разрушаются при tо, превышающей 45оС, и приводят к поломке шарнира через короткое время.

- Консистентные составы, изготовленные на основе кальция и натрия, так как не способны работать в узлах с высокой механической нагрузкой, и приведут к выходу шарнира из строя после пробега 15-30 тыс. км.

- Составы, изготовленные на основе цинка или железа.

При смене смазки шарнира руководствуются инструкцией по эксплуатации автомобиля и самой смазки. Ее плановая замена должна производиться через каждые 100 тыс. км пробега, а также при установке нового ШРУСа или пыльника.

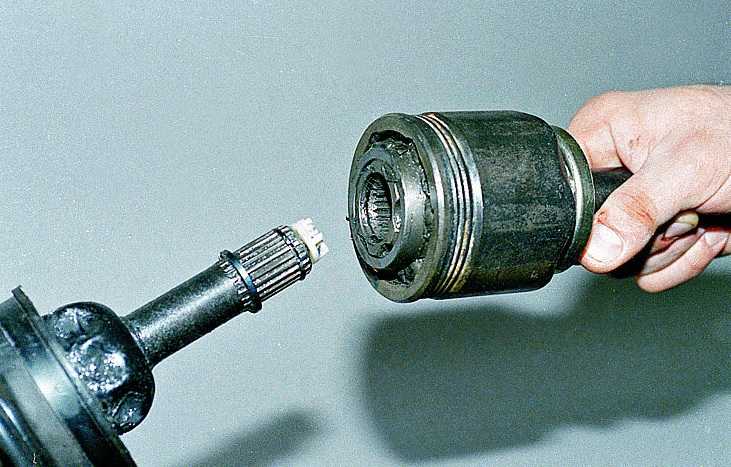

Замена внутреннего ШРУСа

Неисправный внутренний ШРУС способен во время движения развалиться, лишив машину подвижности. Чтобы избежать поломки и непредвиденных расходов, узел следует заменить при первых признаках неисправности. Все работы желательно проводить на специализированном СТО, так как операция требует от мастера определенных знаний и навыков. Но при наличии необходимого инструмента, соответствующего опыта и уверенности в своих силах, автолюбитель способен все проделать самостоятельно в условиях гаража.

Но при наличии необходимого инструмента, соответствующего опыта и уверенности в своих силах, автолюбитель способен все проделать самостоятельно в условиях гаража.

Перед заменой готовят следующие запасные части:

- Сам шарнир.

- Пыльник с новыми хомутами.

- Смазку.

- Гайку ступицы.

Процедура замены осуществляется в следующем порядке:

1. Автомобиль поддомкрачивается со стороны заменяемого ШРУСа или ставится на подъемник, после чего из коробки передач сливают масло.

2. Выкручивается гайка ступицы и снимается колесо.

3. Отсоединение стойки от рулевого наконечника и крепления шаровой опоры.

4. Сдергивание тормозного диска с суппортом со шлицов и отведение конструкции в сторону.

5. Сдергивание со шлицов внутреннего ШРУСа при помощи металлической направляющей и молотка.

6. Извлечение всего привода наружу.

7. Снятие хомутов пыльника, самого пыльника и неисправного ШРУСа после зажатия привода в тиски.

8. Закладка смазки в новый ШРУС.

9. Монтаж пыльника и насаживание ШРУСа на шлицы.

10. Установка хомутов на пыльник.

11. Установка собранного привода в коробку передач. При попадании в шлицы слышен характерный щелчок, после чего привод забивается на свое место.

12. Дальнейшая сборка производится в обратном порядке.

Описанный метод позволяет произвести замену внутреннего шруса всех моделей ВАЗ: 2101, 2102, 2103, 2104, 2105, 2106, 2107, 2108, 2109, 21099, 2110, 2111, 2112, 2113, 2114, Нива, Лада Приора, Калина, Гранта, Веста и большинства иномарок.

ШРУС | Secotools.com

Шарниры равных угловых скоростей (CV) позволяют приводным валам передавать мощность под переменными углами и постоянными скоростями вращения. Соединения часто изготавливаются из среднеуглеродистой стали, что создает проблемы со стружкодроблением при обработке в полностью автоматизированных операциях. Твердые операции механической обработки также необходимы после термообработки деталей.

|

1 — Черновая обработка наружного диаметра

| Ваша задача: | Поддержание эффективности за счет эффективного стружколомания при черновой обработке наружного диаметра. | |

| Наше решение: | Jetstream Tooling подает струю СОЖ под высоким давлением в оптимальное положение близко к режущей кромке. В дополнение к устранению накопления тепла это отводит стружку от передней поверхности, улучшая контроль над стружкодроблением и увеличивая срок службы инструмента. Параметры резки также могут быть увеличены за счет использования ISO/ANSI Duratomic 9.Вставки 0044 ® . Your benefits include increased process reliability and productivity | |

| Product: | Seco-Capto TM Jetstream Tooling Turning Tool |

2 — Copying the outer diameter groove

| Ваша задача: | Копирование канавки внешнего диаметра с высокой производительностью и отличным стружкодроблением. | |

| Наше решение: | MDT Jetstream Tooling подает струю охлаждающей жидкости под высоким давлением через верхний зажим. Зубчатые контактные поверхности системы MDT между пластиной и державкой обеспечивают очень хорошую стабильность процесса резания. Такое сочетание преимуществ обеспечивает безопасность и высокую производительность при точении и обработке канавок. Ваши преимущества включают повышенную надежность процесса и производительность. | |

| Товар: | SECO -CAPTO TM JetStream Tooling MDT -инструмент |

3 — Diage Diameter

| 9009 . и надежность. | |||

| Наше решение: | Гибкая система быстрой смены токарных головок Seco-Capto сокращает время смены инструмента и может быть безошибочно модифицирована для массового производства. Предлагая очень жесткую и точную работу, система также позволяет полностью автоматизировать предварительную настройку, добавляя электронные чипы данных к держателям инструментов. Кроме того, при использовании ISO/ANSI Duratomic 9Пластины 0044 ® обеспечивают максимальную скорость съема стружки для этого применения. Широкий выбор геометрий гарантирует эффективное стружколомание. Ваши преимущества включают надежную точность и повышенную эффективность. Предлагая очень жесткую и точную работу, система также позволяет полностью автоматизировать предварительную настройку, добавляя электронные чипы данных к держателям инструментов. Кроме того, при использовании ISO/ANSI Duratomic 9Пластины 0044 ® обеспечивают максимальную скорость съема стружки для этого применения. Широкий выбор геометрий гарантирует эффективное стружколомание. Ваши преимущества включают надежную точность и повышенную эффективность. | ||

| Product: | Seco-Capto TM Turning Tool |

|

4 — Roughing ball ramps

| Ваша задача: | Поддержание надежного процесса черновой обработки шаровых рамп с максимальной производительностью. | ||

| Наше решение: | Разработанный для новых станков, способных работать с большими скоростями съема металла, этот нестандартный инструмент использует положительный передний угол для увеличения срока службы инструмента и минимизации воздействия на шпиндель. Толстая и прочная пластина обеспечивает высокую надежность и имеет форму кромки, позволяющую использовать высокие скорости подачи. Ваши преимущества включают снижение затрат за счет получения максимальной отдачи от вашего станка. | ||

| Продукт: | Пользовательский фрезек с шариком |

4 — Отдел. шаровые рампы максимально производительно и надежно перед термической обработкой.

Кроме того, включение уникальной системы зажима головки обеспечивает высокую точность и производительность при минимальных затратах и времени смены инструмента. Внутренние сквозные каналы подачи СОЖ повышают производительность и облегчают удаление стружки. Ваши преимущества включают экономию средств и времени при обеспечении уровня точности, требуемого вашим приложением.

Кроме того, включение уникальной системы зажима головки обеспечивает высокую точность и производительность при минимальных затратах и времени смены инструмента. Внутренние сквозные каналы подачи СОЖ повышают производительность и облегчают удаление стружки. Ваши преимущества включают экономию средств и времени при обеспечении уровня точности, требуемого вашим приложением.5 — Минимальный вело канавка прерывистым резом.

Сплав CBN200 содержит уникальную металлическую связку с мелким размером зерна, что обеспечивает исключительную производительность при твердом точении. Ваши преимущества включают стабильную производительность, высокую безопасность процесса и более короткое время цикла.

Сплав CBN200 содержит уникальную металлическую связку с мелким размером зерна, что обеспечивает исключительную производительность при твердом точении. Ваши преимущества включают стабильную производительность, высокую безопасность процесса и более короткое время цикла.

6 — Copying the shank diameter

| Your Challenge: | Повышение производительности и надежности копирования диаметра хвостовика после термической обработки. | ||

| Наше решение: | Быстросменная токарная головка Seco-Capto сокращает время смены инструмента и может быть безошибочно модифицирована для серийного производства. Система также обеспечивает полную автоматизацию предварительной настройки за счет добавления электронных чипов данных к держателям инструментов. Кроме того, мелкозернистые пластины Ch4515 обеспечивают исключительную прочность при прерывистой чистовой обработке твердых сталей с твердостью 55–64 HRC. Ваши преимущества включают надежную точность и повышенную эффективность. Кроме того, мелкозернистые пластины Ch4515 обеспечивают исключительную прочность при прерывистой чистовой обработке твердых сталей с твердостью 55–64 HRC. Ваши преимущества включают надежную точность и повышенную эффективность. | ||

| Товар: | Seco-Capto TM Инструмент со вставкой из PCBN |

Ремонт ШРУСа и пыльника ШРУСа. Вам нужно заменить его». Эти слова просты и понятны. Как водитель, если механик даст вам такой совет, вы можете прыгнуть прямо на борт.

Но некоторые части немного сложнее понять.

«Ваш ШРУС и пыльник ШРУСа повреждены и требуют ремонта». С чего начать?

Что такое ШРУС и пыльник ШРУСа?

CV означает постоянную скорость. ШРУС (или ось ШРУС) используется в автомобилях с передним приводом для передачи мощности двигателя на ведущие колеса. Он также используется в некоторых автомобилях с независимой задней подвеской, а также в некоторых полноприводных и полноприводных автомобилях.

ШРУС использует два ШРУСа (внутренний и внешний шарнир) для передачи мощности на ведущие колеса с постоянной скоростью независимо от условий движения. Это означает, что независимо от того, с какой скоростью движется автомобиль или в каком состоянии дороги, ШРУС распределяет мощность, обеспечивая безопасное и комфортное вождение.

Для смазки ШРУСов используется консистентная смазка. Чтобы эта смазка оставалась податливой и в хорошем рабочем состоянии, ШРУСы закрыты резиновым чехлом, называемым пыльником ШРУСа. Сапоги CV изготовлены из прочной резины, рассчитанной на экстремальные температуры и условия вождения. Сапоги CV рассчитаны на пробег в 100 000 миль и более. Но поскольку они часто подвергаются воздействию элементов, они могут и будут иногда портиться. Как и другие детали автомобиля, рекомендуется регулярно осматривать пыльники CV, чтобы убедиться, что они находятся в хорошем рабочем состоянии. Если вы проедете более 125 000 миль, планирование плановых проверок гарантирует, что они останутся в рабочем состоянии и не оставят вас в затруднительном положении.

Как могут выйти из строя ШРУСы

ШРУСы редко выходят из строя. Однако ШРУСы иногда могут выйти из строя, если что-то случится с пыльником ШРУСа. Когда пыльник ШРУСа рвется или выходит из строя из-за возраста, смазка внутри, обеспечивающая хорошее смазывание ШРУСов, начинает вытекать. Это также оставляет незащищенными ШРУСы, а это означает, что грязь, копоть и другой мусор с проезжей части могут попасть в шарнир. Когда это произойдет, он в конечном итоге потерпит неудачу.

Внешний шарнир почти всегда выходит из строя первым. Это потому, что с помощью этого сустава выполняется больше действий, а также он более уязвим для открытой дороги. Если вы подозреваете повреждение ШРУСа, это почти всегда наружный шарнир.

Как могут выйти из строя пыльники ШРУСа

Если пыльник ШРУСа выходит из строя, это подвергает опасности ШРУСы. Поддержание загрузки CV в хорошем рабочем состоянии может предотвратить большинство дорогостоящих проблем. Сапоги CV могут сигнализировать о проблеме несколькими предупреждающими знаками:

Сапоги CV могут сигнализировать о проблеме несколькими предупреждающими знаками:

Утечка смазки — это наиболее распространенный признак проблемы с пыльниками CV. Со временем резина может стать сухой, ломкой или треснуть. Как только в резине происходит раскол, смазка из ШРУСа может вытечь. Вы увидите это на внутренней стороне колеса или на шасси или других частях нижней части автомобиля, когда ШРУС продолжает вращаться.

Щелчки, хлопки или скрежет – если пыльник ШРУСа поврежден на некоторое время, это может привести к ослаблению соединения ШРУСа на оси. Если вы слышите шум во время поворотов, это может быть так. Большинство ШРУСов, достигших этой стадии, нуждаются в замене.

Вибрация – если пыльник CV поврежден, грязь, грязь и другие частицы могут попасть под пыльник и рядом с осью CV. Этот мусор вызывает повреждения, которые могут привести к вибрации от оси CV до рулевого колеса. Это может происходить только на определенных скоростях.

Чехол ШРУСа — это защитное устройство, предназначенное для поддержания оси ШРУСа и ШРУСа в чистоте и без повреждений. Это первая линия обороны. Чтобы обеспечить долгий срок службы, следите за пыльником CV на предмет возможных повреждений, обслуживайте и ремонтируйте его при первых признаках износа.

Это первая линия обороны. Чтобы обеспечить долгий срок службы, следите за пыльником CV на предмет возможных повреждений, обслуживайте и ремонтируйте его при первых признаках износа.

Проверка моста CV

Всякий раз, когда вы подозреваете, что с вашим автомобилем что-то не так, самый быстрый способ убедиться, что все работает нормально, — это привезти его для осмотра. Доверьтесь нашим знаниям и опыту, чтобы убедиться, что ваш автомобиль работает хорошо и не оставит вас в затруднительном положении.

Если вы подозреваете потенциальную проблему с осью CV, вы можете провести дома ручную проверку с помощью простого фонарика в руке.

Во-первых, припаркуйте машину на ровной поверхности. Убедитесь, что аварийный тормоз включен.

Затем проскользните под автомобиль спереди по центру, чтобы иметь возможность одновременно осмотреть обе оси CV. Кроме того, вы можете проскользнуть под днище перед одним колесом и осмотреть их по отдельности.

Внимательно осмотрите каждую ось CV.

Рекомендуемые.

Рекомендуемые.

км.

км.