Содержание

Барабанные тормоза, устройство, снятие тормозного барабана.

Несмотря на современные технологии и внедрение, в систему торможения, дисков, барабаны все еще используются на большинстве автомобилей. Таким образом, вопрос демонтажа не исчерпал себя полностью, его актуальность находится на должном уровне.

Содержание

- Задние барабанные тормоза, строение

- Как снять тормозной барабан

- как снять барабан, тормозной барабан 2107

- съемник тормозных барабанов

- снимаем тормозной барабан, нагрев

Задние барабанные тормоза, строение

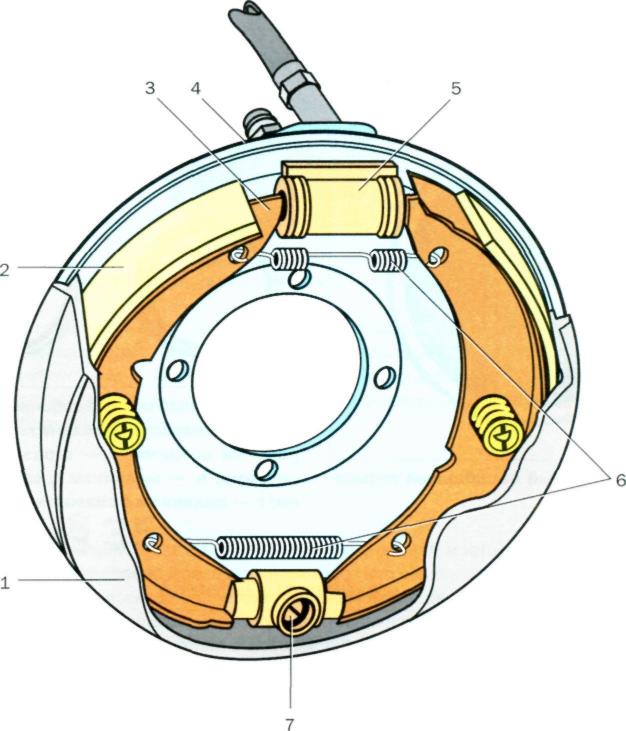

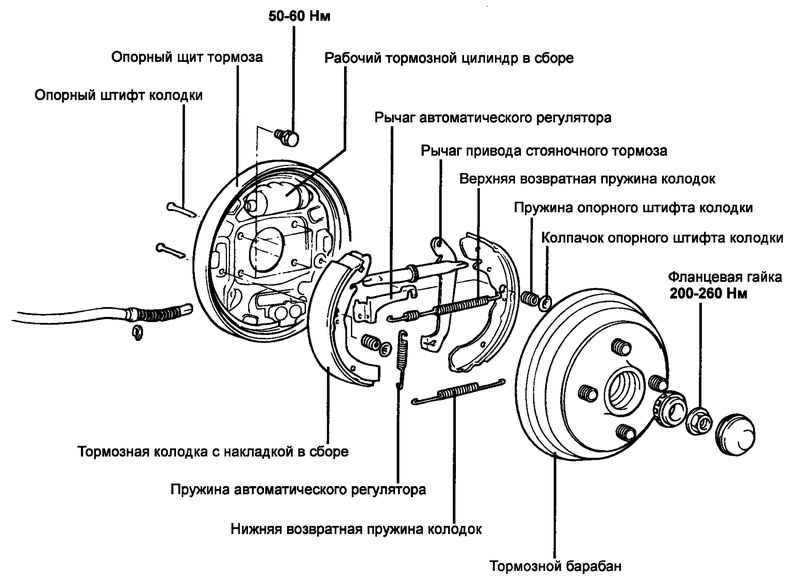

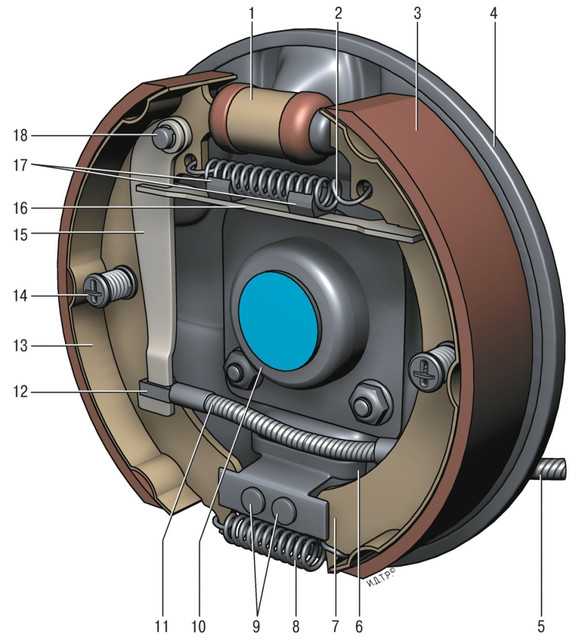

Для начала разберем строение механизма торможения.

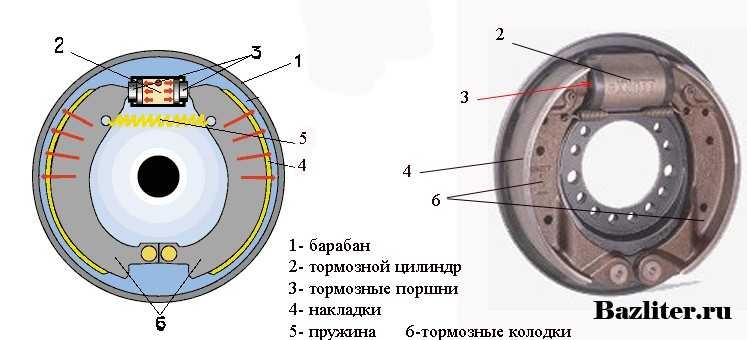

Он состоит из закрепленной части, представленной в виде тормозных колодок и части, которая вращается вместе с колесом во время движения.

Барабан является вращающимся элементом.

Процесс снижения скорости осуществляется за счет взаимодействия, т. е. трения барабана и колодок, до полной остановки.

Строение устройства, в общем, не сложное, к тому же стоимость приемлемая. Тормоза барабанного типа обладают механическим самоусилением.

Тормоза барабанного типа обладают механическим самоусилением.

Что это такое?

Данный процесс обусловлен особым строением колодок. Их нижние части соединены.

Таким образом, в процессе торможения, колодка что спереди, взаимодействуя с барабаном, генерирует дополнительное усилие.

Это способствует задействованию задней колодки, что повышает эффективность всего процесса.

Демонтаж тормозного барабана является распространенным явлением в мире автомобилистов.

Связано это с условиями его эксплуатации.

На снижение функций влияют состояние дорожного полотна, влажность, стиль вождения, аварии.

Что касается дороги, здесь все более или менее ясно.

А вот с влажностью проблемы обстоят более серьезно.

Не уделяя должного влияния системе, в скором времени возможны процессы образования коррозии, которая приводит к снижению качества торможения.

На состояние также влияет стиль вождения.

Автомобили, изготовленные для массового населения и не приспособленные к агрессивному управлению, быстро перегреваются, что ведет к снижению функций.

Одной из самых серьезных причин снижения эффективности тормозной системы является дорожное происшествие.

В зависимости от ее масштабов, осуществляется соответствующий ремонт. В ряде случаев требуется полная замена системы.

Но в основном рассмотренные факторы работают в совокупности.

В результате этого создаются идеальные условия для возникновения царапин, бороздок и др. дефектов.

Несмотря на опыт владельца автомобиля, данные «заболевания» системы легко определяются при визуальном осмотре.

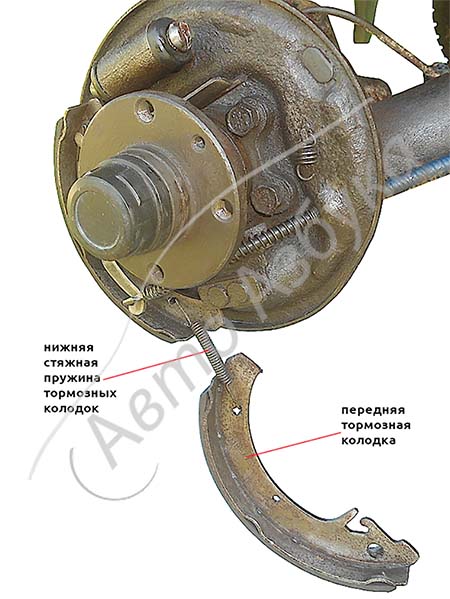

Параллельно снятию барабана следует проводить осмотр колодок, а в частности их тормозной поверхности, включающие особые накладки.

Как снять тормозной барабан

Разобравшись в строении, кажется, что снятие тормозного барабана не особо сложное дело.

Но это заблуждение, при длительной эксплуатации автомобиля, тормозные барабаны иногда, довольно часто, “пригорают”, что очень осложняет их снятие.

Существует три основных метода.

как снять барабан, тормозной барабан 2107

Для начала разберем более жесткий метод.

Домкратом поднимается сторона, с колеса которой необходимо демонтировать тормозной цилиндр. Другие колеса фиксируются. Далее устраняются шпильки, колесо снимается. Под мост автомобиля устанавливается пенек, чтобы положение сохранялось непоколебимым.

Проведя подготовительные мероприятия, садимся за руль, поворачиваем ключ зажигания, устанавливаем третью передачу и смотрим на тахометр.

При достижении 3 тыс. оборотов, педаль тормоза зажимается.

Срыв барабана возможен сразу же, но если этого не произошло, пробуем, пока не добьемся должного результата.

У метода свои минусы, одним из которых является риск нанесения травмы.

В связи с этим не желательно нахождение посторонних лиц в зоне поражения. Но таким способом не стоит пользоваться, заведомо зная, что барабан в неисправном состоянии.

съемник тормозных барабанов

Второй метод подразумевает наличие, как вы уже догадались, съемника.

Но здесь потребуется определенный опыт его использования.

Условия рынка позволяют приобрести его без лишних проблем.

Но обладая должными знаниями, имеется возможность его самостоятельного изготовления.

Потребуется изготовить комплектующие. Устройство достаточно просто.

Чтобы его собрать, необходимо воспользоваться услугами мастеров обработки металла.

Изготавливается держатель, основу которого составляет подготовленный металлический цилиндр.

По средствам болтов к нему крепятся захваты.

Для установления нужных размеров можно воспользоваться информацией расположенной во всемирной паутине (интернет).

Там имеются все размеры, по которым следует изготавливать детали.

Сборка не представляет особых сложностей.

снимаем тормозной барабан, нагрев

Третий метод применяется при возникновении коррозийных процессов, в результате которых барабан не поддается снятию.

В таком случае следует повысить температуру соединения, чтобы, соответственно, осуществить его разрыв.

Здесь используются свойства кипящей воды.

Соединение равномерно обливают горячей водой.

Кипяток обеспечивает разрыв соединения во всех точках.

Следует позаботиться о безопасности и надеть защитные перчатки.

Проделав операцию, болты легко демонтируются, и тормозной цилиндр снимается.

Барабанные тормозные механизмы и их элементы

Барабанные тормозные механизмы и их элементы

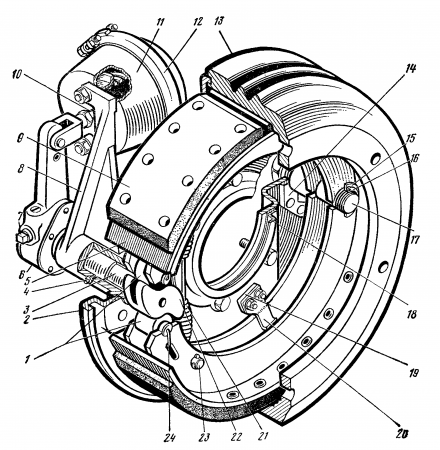

Барабанный тормозной механизм имеет симметричные колодки (обычно две), несущие на наружных цилиндрических поверхностях фрикционные тормозные накладки, которые под действием приводного устройства прижимаются к внутренней цилиндрической поверхности барабана. Схемы наиболее распространенных барабанных тормозных механизмов приведены на рис. 34. Они классифицированы по виду и количеству приводных устройств, а также по числу степеней свободы колодок. Колодка имеет одну степень свободы, если она поворачивается вокруг неподвижной геометрической оси. Это достигается или шарнирной связью колодки с закрепленной в суппорте осью, или помещением радиусного конца колодки в соответствующее цилиндрическое гнездо суппорта.

Схемы наиболее распространенных барабанных тормозных механизмов приведены на рис. 34. Они классифицированы по виду и количеству приводных устройств, а также по числу степеней свободы колодок. Колодка имеет одну степень свободы, если она поворачивается вокруг неподвижной геометрической оси. Это достигается или шарнирной связью колодки с закрепленной в суппорте осью, или помещением радиусного конца колодки в соответствующее цилиндрическое гнездо суппорта.

Рис. 34. Схемы барабанных тормозных механизмов s

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

У колодок с двумя степенями свободы геометрическая ось их поворота имеет возможность перемещения, что позволяет колодке самоустанавливаться, а следовательно, обеспечивает лучшее прилегание ее к барабану и более равномерный износ накладки. Колодки с двумя степенями свободы либо опираются закругленным концом на скошенную плоскость суппорта и скользят по ней, либо соединяются с последним при помощи промежуточного звена, которое, в свою очередь, имеет неподвижную геометрическую ось поворота относительно суппорта. Иногда таким звеном является вторая колодка тормоза.

Иногда таким звеном является вторая колодка тормоза.

Эффективность различных барабанных тормозных механизмов при одинаковых их размерах и равных приводных силах сильно отличается. Наиболее эффективным является тормозной механизм, имеющий одну прижимную и вторую сервоколодку со скользящими опорами и одно приводное устройство в виде двустороннего колесного цилиндра. У тормозного механизма этого типа серводействие достигает наибольшей величины. Однако чем выше эффективность тормозного механизма, тем более он чувствителен к изменению коэффициента трения фрикционной пары. Так как коэффициент трения является величиной переменной и зависит от многих факторов (скорости и температуры в зоне трения, величины приводной силы, жесткости деталей тормоза и др.). самые эффективные тормозные механизмы обычно и самые нестабильные. При их работе чаще возникают вибрации, писк и т. д. В связи с этим область использования таких тормозных механизмов постепенно сужается.

Рис. 36. Статические характеристики тормозных механизмов

В последние годы с распространением автоматизированных тормозных приводов, позволяющих увеличить приводную силу, все шире применяются тормозные механизмы с небольшим серводействием. Следует отметить, что колодки с двумя степенями свободы имеют большее серводействие, чем с одной. Однако такие колодки, особенно со скользящей опорой, очень склонны к вибрациям и писку. Кроме того, угол наклона опоры колодки должен быть таким, чтобы колодка возвращалась в исходное положение после торможения.

Следует отметить, что колодки с двумя степенями свободы имеют большее серводействие, чем с одной. Однако такие колодки, особенно со скользящей опорой, очень склонны к вибрациям и писку. Кроме того, угол наклона опоры колодки должен быть таким, чтобы колодка возвращалась в исходное положение после торможения.

Одним из наиболее простых является барабанный тормозной механизм с шарнирными опорами колодок и кулачковым приводным устройством. Его конструкция показана на рис. 37. Колодки такого тормоза имеют равные перемещения, определяемые формой разжимного кулака (механизмы этого типа иногда называют тормозными механизмами с равными перемещениями). Вследствие этого тормозные моменты, создаваемые обоими колодками, равны, а приводная сила, действующая на отжимную колодку, значительно больше, чем действующая на прижимную. Суммарный тормозной момент этого тормоза при вращении тормозного барабана в обоих направлениях практически одинаков; почти одинаковы и износы обеих накладок. К достоинствам такого тормозного механизма относится его высокая стабильность, а также то, что приложенные к тормозному барабану со стороны колодок силы практически уравновешиваются и не создают дополнительной нагрузки на подшипники колеса. Недостатком тормоза с равными перемещениями является необходимость в значительной приводной силе и сравнительно низкий коэффициент полезного действия кулачкового приводного устройства. По данным отечественных исследователей КПД кулачкового приводного устройства колеблется в пределах от 0,60 до 0,80. Для уменьшения трения между кулаком и колодкой устанавливается ролик, а в опорах кулака применяются подшипники скольжения, что повышает КПД приводного устройства до 0,75—0,90. На практике вследствие попадания грязи в опоры кулака и в оси, на которых вращаются ролики, КПД кулачкового приводного устройства находится на нижнем пределе. Следует указать также на повышенную трудоемкость технического обслуживания такого тормозного механизма из-за необходимости периодически смазывать опоры кулака.

Недостатком тормоза с равными перемещениями является необходимость в значительной приводной силе и сравнительно низкий коэффициент полезного действия кулачкового приводного устройства. По данным отечественных исследователей КПД кулачкового приводного устройства колеблется в пределах от 0,60 до 0,80. Для уменьшения трения между кулаком и колодкой устанавливается ролик, а в опорах кулака применяются подшипники скольжения, что повышает КПД приводного устройства до 0,75—0,90. На практике вследствие попадания грязи в опоры кулака и в оси, на которых вращаются ролики, КПД кулачкового приводного устройства находится на нижнем пределе. Следует указать также на повышенную трудоемкость технического обслуживания такого тормозного механизма из-за необходимости периодически смазывать опоры кулака.

Рис. 37. Тормозной механизм автомобиля ЗИЛ-130:

1 — тормозной бп раб-зи; 2 — фрикциониая накладка; 3 — заклепка; 4 — тормпзнач колодчп; 5 — разжимный кулак; 6 — регулировочный рычаг; 7 — нал червяка; 8 — червяк; 9 — оттяжная пружина колодок; 10 — суппорт; 11 — ось колодки

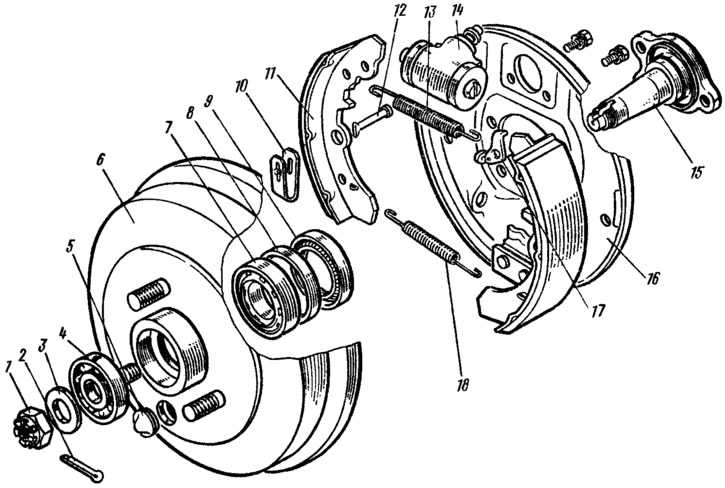

Рис. 38. Тормозной механизм автомобиля ГАЗ-21:

38. Тормозной механизм автомобиля ГАЗ-21:

1 — тормозная колодка; 2— заклепка; 3 — фрикционная накладка; 4 — регулировочная шайба-эксцентрик; 5 — колесный цилиндр; б — оттяжная пружина; 7 — фиксатор колодки; 8 — ось колодки; 9 — суппорт

Широкое распространение получил тормозной механизм, который показан на схеме II рис. 34. Он имеет шарнирные опоры колодок и приводное устройство в виде двустороннего колесного тормозного цилиндра (рис. 38). Здесь к колодкам прикладываются равные приводные силы, однако тормозной момент, создаваемый прижимной колодкой, больше, чем отжимной. Соответственно больше и износ накладки прижимной колодки. Этот тормозной механизм одинаково эффективен при вращении барабана в обе стороны. При равном приводном усилии он дает больший тормозной момент, нежели описанный выше тормозной механизм с кулачком, за счет большего серводействия и более высокого (до 0,95—0,98) КПД приводного устройства.

Недостатком данного тормозного механизма является наличие внешней силы, нагружающей подшипники колеса, а также неодинаковая долговечность фрикционных накладок.

Для устранения этих недостатков применяются ступенчатые колесные цилиндры, создающие разные приводные силы. Иногда накладку на отжимной колодке делают меньшей площади или тоньше, чем на прижимной.

Конструкция третьего достаточно распространенного тормозного механизма приведена на рис. 39. Это тормозной механизм со скользящими опорами колодок и двумя приводными устройствами в виде односторонних колесных цилиндров. Обе колодки являются прижимными при вращении тормозного барабана вперед и отжимными при вращении его назад, вследствие чего эффективность тормозного механизма при движении автомобиля задним ходом значительно меньше.

Рис. 39. Тормозной механизм автомобиля «Москвич-408»:

1 — тормозная колодка; 2 — фрикционная накладка; 3 — прижимная пружина; 4 — оттяжная пружина; 5 — колесный цилиндр; 6 — суппорт

Рис. 40. Клиновое приводное устройство барабанного тормозного механизма:

1 — корпус; 2 — возвратная пружина роликов; 3 — плунжер; 4 — головка плунжера; 5 — штифт; 6 — пылезащитный чехол; 7 — собачка; 8— пружина собачки; 9 — фиксатор; 10 — ролик; 11 — держатель роликов; 12 — шток; 13 — уплотнитель; 14 — возвратная пружина штокаа; 15 — корпус тормозной камеры

Это существенный недостаток такого тормоза. Кроме того, применение двух разнесенных приводных устройств затрудняет привод стояночной тормозной системы. Однако равенство моментов колодок, равномерность износов и большое серводей-ствие позволяют с успехом применять механизм этого типа на передних колесах легковых автомобилей.

Кроме того, применение двух разнесенных приводных устройств затрудняет привод стояночной тормозной системы. Однако равенство моментов колодок, равномерность износов и большое серводей-ствие позволяют с успехом применять механизм этого типа на передних колесах легковых автомобилей.

В последние годы создана новая конструкция барабанных тормозных механизмов для тормозных систем с пневматическим приводом. В ней колодки разжимаются не традиционным кулаком, а клиновым приводным устройством (рис. 40). Так как шток клина выполнен плавающим, то такой тормозной механизм имеет более высокую эффективность, чем описанный выше тормозной механизм с кулачковым приводным устройством. Опора колодок выполняется как скользящей, так и шарнирной. Весьма перспективной является конструкция тормозного механизма с двумя клиновыми приводными устройствами, причем на одном из них установлена обычная тормозная камера, а на другом — камера с пружинным энергоаккумулятором. Преимуществами тормозного механизма с клиновым приводным устройством являются более равномерный и меньший по величине износ деталей трущейся пары, более высокий КПД, меньшая размерность тормозных камер, вследствие чего значительно меньше количество потребляемого сжатого воздуха. Однако клиновое приводное устрой ство имеет и недостатки: повышенную стоимость в изготовлении и необходимость в хорошей грязезащите.

Однако клиновое приводное устрой ство имеет и недостатки: повышенную стоимость в изготовлении и необходимость в хорошей грязезащите.

Важнейшими элементами тормозного механизма являются детали, составляющие его пару трения — тормозной барабан и фрикционные накладки. Эффективность тормоза и ее сохранение в различных условиях практически полностью зависят от качества этих деталей.

Специфика работы тормозного барабана заключается в том, что вследствие крайне низкой теплопроводности материала фрикционных накладок свыше 95% выделившегося при торможении тепла поглощается именно барабаном. Испытания показали, что температура тормозных барабанов тяжелых автомобилей на затяжных спусках может достигать 250 — 360 °С. Возникающие от таких температур тепловые напряжения в барабане усугубляются действием циклических нагрузок со стороны колодок. Заметим также, что по соображениям безопасности прочность тормозного барабана должна быть гарантирована. Тормозные барабаны грузовых автомобилей и автобусов обычно изготавливаются из чугуна и часто для увеличения прочности, жесткости и теплоотдачи имеют ребра на наружной поверхности. На легковых автомобилях для снижения веса применяют комбинированный барабан — стальной штампованный или алюминиевый литой диск, залитый в чугунный обод.

На легковых автомобилях для снижения веса применяют комбинированный барабан — стальной штампованный или алюминиевый литой диск, залитый в чугунный обод.

Применение чугуна для изготовления тормозных барабанов вызвано тем, что этот материал обеспечивает в паре с современными фрикционными накладками высокий коэффициент трения, хорошо работает на сжатие, обладает достаточной теплопроводностью. Менее ответственные барабаны трансмиссионных тормозов иногда делают штампованными из стали.

Фрикционная накладка изготавливается из сложной асбестовой композиции, которая состоит из наполнителя — волокон асбеста и связующего -— синтетических смол или их смеси с различными органическими веществами. Иногда в композицию добавляют цинковые или латунные частицы, которые увеличивают механическую прочность накладки и улучшают ее теплопроводность, но они интенсифицируют износ барабана.

В настоящее время асбофрикционные тормозные накладки в основном изготавливаются методом горючего формования. В последние годы ведутся опыты по применению металлокера-мических и металлосмоляных (полуметаллических) накладок. Однако такие накладки пока используются лишь в тормозных механизмах специальных транспортных средств. Обладая высокой термостойкостью, они имеют недостаточную эффективность в холодном состоянии, вызывают повышенный износ барабана, создают вибрации и писк тормозов.

В последние годы ведутся опыты по применению металлокера-мических и металлосмоляных (полуметаллических) накладок. Однако такие накладки пока используются лишь в тормозных механизмах специальных транспортных средств. Обладая высокой термостойкостью, они имеют недостаточную эффективность в холодном состоянии, вызывают повышенный износ барабана, создают вибрации и писк тормозов.

Фрикционные накладки автомобильных тормозных механизмов должны обладать следующими свойствами:

– высоким коэффициентом трения, стабильным при изменении скорости скольжения, удельного давления и температуры во всем диапазоне реальных режимов эксплуатации;

– высокой износостойкостью; малой влаго- и маслопоглощаемостью, способностью быстро восстанавливать эффективность после намокания;

– прочностью и надежностью, способностью работать без возникновения трещин, вырывов и нанесения материала барабана на поверхность накладки, без задиров и чрезмерного износа материала барабана;

– отсутствием склонности к вибрациям и «писку». Большое значение имеет способ крепления фрикционных накладок к колодкам. Обладающие высокой жесткостью накладки грузовых автомобилей обычно приклепываются или привертываются. Такой способ крепления удобен при ремонте, но уменьшает рабочую площадь накладки и ее долговечность, поскольку уменьшается рабочая толщина. Более тонкие и потому эластичные накладки легковых автомобилей часто приклеивают. Приклеенная накладка работает практически до полного износа, но ее удаление и замена весьма трудоемки.

Большое значение имеет способ крепления фрикционных накладок к колодкам. Обладающие высокой жесткостью накладки грузовых автомобилей обычно приклепываются или привертываются. Такой способ крепления удобен при ремонте, но уменьшает рабочую площадь накладки и ее долговечность, поскольку уменьшается рабочая толщина. Более тонкие и потому эластичные накладки легковых автомобилей часто приклеивают. Приклеенная накладка работает практически до полного износа, но ее удаление и замена весьма трудоемки.

В процессе эксплуатации фрикционные накладки и барабан изнашиваются, что влечет за собой увеличение зазора между ними в расторможенном состоянии. Увеличенный зазор приводит к запаздыванию срабатывания тормоза, увеличению ходов исполнительных элементов привода, а следовательно, к перерасходу рабочего тела в нем. В гидростатических тормозных приводах по этой причине может произойти отказ.

Во избежание подобных явлений современные тормозные механизмы снабжаются устройствами для ручного или автоматического регулирования величины зазора в паре трения. Принцип действия этих устройств заключается в периодическом изменении положения расторможенной колодки. Различают два вида регулировок: заводскую, которая производится после сборки нового тормоза или после замены его деталей, и эксплуатационную, устраняющую влияние износа. Для эксплуатационных регулировок тормозных механизмов с гидроцилиндрами применяются шайбы со спиральным или эксцентриковым профилем, установленные на суппорте тормоза. Поворот такой шайбы 4 (рис. 38) вызывает соответствующее угловое перемещение опирающейся на нее колодки. У тормозных механизмов с кулачковым приводным устройством для этой цели служит червячная пара в регулировочном рычаге (рис. 37). Поворот вала червяка приводит рычага, а следовательно, разжимного кулака 5 в новое угловое положение, и колодки приближаются к барабану. В клиновом тормозном механизме это достигается увеличением длины плунжера путем вращения головки плунжера (рис. 40).

Принцип действия этих устройств заключается в периодическом изменении положения расторможенной колодки. Различают два вида регулировок: заводскую, которая производится после сборки нового тормоза или после замены его деталей, и эксплуатационную, устраняющую влияние износа. Для эксплуатационных регулировок тормозных механизмов с гидроцилиндрами применяются шайбы со спиральным или эксцентриковым профилем, установленные на суппорте тормоза. Поворот такой шайбы 4 (рис. 38) вызывает соответствующее угловое перемещение опирающейся на нее колодки. У тормозных механизмов с кулачковым приводным устройством для этой цели служит червячная пара в регулировочном рычаге (рис. 37). Поворот вала червяка приводит рычага, а следовательно, разжимного кулака 5 в новое угловое положение, и колодки приближаются к барабану. В клиновом тормозном механизме это достигается увеличением длины плунжера путем вращения головки плунжера (рис. 40).

Рис. 41. Автоматический регулятор зазора автомобиля ГАЗ-24:

При заводской регулировке, кроме этих устройств, используются и опоры колодок. Так, в тормозных механизмах, показанных на рис. 37 и 38, оси колодоквыполнены в виде эксцентриков и их поворот изменяет положение колодок.

Так, в тормозных механизмах, показанных на рис. 37 и 38, оси колодоквыполнены в виде эксцентриков и их поворот изменяет положение колодок.

В последние годы широкое распространение получили автоматические устройства для регулирования зазора в тормозном механизме. Такие устройства значительно снижают трудоемкость технического обслуживания тормозной системы и повышают безопасность движения, постоянно поддерживая тормозные механизмы в состоянии технической готовности.

Принцип действия автоматических регуляторов основан на ограничении обратного хода тормозных колодок при растормаживании, если их рабочий ход из-за увеличившегося зазора оказался больше предусмотренной величины. Автоматические регуляторы встраиваются в приводное устройство или устанавливаются непосредственно на колодку. Примеры их конструкций приведены на рис. 41—13.

Встроенный в колесный тормозной цилиндр ограничитель обратного хода поршня (рис. 41) представляет собой разрезное пружинное кольцо, надетое свободно на шейку поршня и вставленное в цилиндр с большим натягом (усилие, необходимое для его перемещения в цилиндре, составляет 60 кгс). Ширина шейки поршня больше ширины кольца, вследствие чего обеспечивается осевое перемещение поршня относительно кольца на заданную величину (от 1,2 до 2,1 мм). Если зазор в тормозе больше предусмотренной величины, то поршень при торможении в конце своего хода переместит кольцо в новое положение (силы давления в приводе для этого достаточно). При растормаживании оттяжная пружина колодок не сможет преодолеть натяг кольца, и поршень вместе с колодкой установится ближе к барабану.

Ширина шейки поршня больше ширины кольца, вследствие чего обеспечивается осевое перемещение поршня относительно кольца на заданную величину (от 1,2 до 2,1 мм). Если зазор в тормозе больше предусмотренной величины, то поршень при торможении в конце своего хода переместит кольцо в новое положение (силы давления в приводе для этого достаточно). При растормаживании оттяжная пружина колодок не сможет преодолеть натяг кольца, и поршень вместе с колодкой установится ближе к барабану.

Рис. 42. Автоматический регулятор зазора автомобиля BA3-2103:

1 — тормозная колодка; 2 — ятулка; 3 — фрикционная шайба; 4 — опорная чашка пружины; 5— пружина; 5 —гайка; 7 — ось; 8 — суппорт тормоза

Рис. 43. Автоматический регулировочный рычаг кулачкового приводного устройства

Автономный ограничитель обратного хода колодки, изображенный на рис. 42, состоит из фрикционных шайб, сжимающих ребро тормозной колодки под действием мощной пружины, а также вставленной с большим зазором в отверстие ребра колодки резьбовой втулки и оси, которая приварена к суппорту тормозного механизма. Обратный ход колодки ограничивается трением между ее ребром и шайбами.

Обратный ход колодки ограничивается трением между ее ребром и шайбами.

Конструкция автоматического регулировочного рычага кулачкового приводного устройства показана на рис. 43. При торможении корпус регулировочного рычага поворачивается против часовой стрелки и зубчатая рейка, упираясь своим зубом в вырез связанного с неподвижным рычагом диска, поворачивает шестерню и наружную конусную полумуфту. При этом под действием силы на штоке тормозной камеры тарельчатые пружины сжимаются и наружная конусная полумуфта не касается внутренней, выполненной заодно с червяком. При оттормаживании зубчатая рейка удерживается в новом положении, вследствие чего червяк, конусная полумуфта которого под действием пружин связана с наружной конусной полумуфтой, поворачивается на небольшой угол. Поворачивается и находящееся с ним в зацеплении червячное колесо, надетое на шлицы разжимного кулака. Таким образом, кулак поворачивается и зазор между накладкой и барабаном уменьшается. Этот процесс происходит при каждом торможении. Величина, на которую уменьшается зазор, зависит от его первоначального значения. Так, при первоначальном зазоре между накладкой и барабаном 1,6 мм за 40 торможений зазор уменьшается на 1,1 мм, а при первоначальном зазоре 0,5 мм — всего на 0,1 мм.

Величина, на которую уменьшается зазор, зависит от его первоначального значения. Так, при первоначальном зазоре между накладкой и барабаном 1,6 мм за 40 торможений зазор уменьшается на 1,1 мм, а при первоначальном зазоре 0,5 мм — всего на 0,1 мм.

Аналогично работает автоматический регулятор зазора клинового приводного устройства, в котором при большом ходе плунжера собачка перескакивает на следующий зуб и при обратном ходе поворачивает головку плунжера, вследствие чего штифт выдвигается и приближает колодку к барабану.

Саморегулирующиеся барабанные тормоза

d мостовые болты.

Суппорты с противоположными поршнями крепятся болтами к поворотному кулаку и имеют штифты для установки колодок. Барабанные тормоза имеют возвратные пружины для возврата колодок в исходное положение и крепежные детали для удержания колодок на опорной пластине. Колодки возвращаются в полностью втянутое или исходное положение, когда главный цилиндр сбрасывает давление в колесном цилиндре. Компенсация износа футеровки не предусмотрена.

Компенсация износа футеровки не предусмотрена.

В некоторых случаях главный цилиндр может содержать остаточные обратные клапаны для предотвращения втягивания воздуха через манжетные уплотнения колесного цилиндра, когда колодки втягиваются возвратными пружинами. До 1955 барабанные тормоза требовали периодической регулировки. По мере износа накладок поршень в колесном цилиндре должен был перемещаться дальше, чтобы зацепить колодку с фрикционной поверхностью барабана. Возвратные пружины возвращали поршень колесного цилиндра в исходное положение. Это приводило к тому, что педаль тормоза приближалась к половице при торможении. Это обычно называлось низкой педалью.

Регулировка тормозов приблизит колодки к фрикционной поверхности барабана и уменьшит ход поршня колесного цилиндра. Также требовалось больше жидкости в колесном цилиндре для включения тормозов. Регулировки производились путем ручного поворота зубчатого колеса на регуляторе с тормозной ложкой для самоподдерживающегося типа.

Барабанный тормоз с двойным сервоприводом и ведущими и задними колодками требует гаечного ключа для регулировки эксцентриковых регулировочных кулачков, расположенных на опорной плите. Потребовалось хорошее «чувство», чтобы равномерно отрегулировать тормоза. Процесс заключался в затягивании регулятора или эксцентрикового регулировочного кулачка до точки, где башмаки соприкасаются с поверхностью трения барабана, и отведении регулятора или эксцентрикового регулировочного кулачка до места, где башмаки только что вышли из барабана. Все дело в «ощущении», когда вы поворачиваете колесо и перемещаете регулятор или эксцентриковый кулачок.

Bendix/Wagner

Самоактивирующийся тормоз Bendix/Wagner имеет один анкерный штифт, расположенный над колесным цилиндром. Первичный ботинок идентифицируется по его длине и положению на башмаке. Сегмент подкладки короче, чем сегмент подкладки на вторичной колодке, и расположен по направлению к регулятору или пятке колодки. При включении тормоза главный цилиндр подает гидравлическое давление на поршни обоих колесных цилиндров.

При включении тормоза главный цилиндр подает гидравлическое давление на поршни обоих колесных цилиндров.

Первичная и вторичная колодки контактируют с фрикционной поверхностью барабана. Оборачивающее движение первичной колодки передает давление через регулировочный винт и приводит вторичную колодку в соприкосновение с анкерным штифтом и фрикционной поверхностью барабана.

Поршень вторичного рабочего цилиндра удерживается в исходном положении, когда вторичная колодка прижимается к анкерному штифту.

Регулирующий механизм крепится к вторичному башмаку. Это механическое устройство, состоящее из трех компонентов.

Во-первых, регулировочный винт, представляющий собой устройство с резьбой наподобие гайки и болта. Головка болта представляет собой зубчатое колесо с цилиндрическим штифтом. Шайба и колпачок с прорезью надеваются на штифт и входят в зацепление с перемычкой вторичного башмака. Гайка также представляет собой колпачок с прорезью, который навинчивается на болт и входит в зацепление с основной колодкой.

Во-вторых, рычаг перемещается по оси, чтобы зацепить и повернуть зубчатое колесо.

В-третьих, к рычагу и анкерному штифту прикрепляется трос или рычажный механизм для перемещения рычага в точке его поворота. Имеются пружины и фиксаторы, удерживающие механизм на месте.

Регулировка выполняется, когда автомобиль движется задним ходом и задействованы тормоза или стояночный тормоз. Трос или звено, прикрепленное к анкерному штифту, тянет рычажный механизм в зависимости от движения вторичного башмака.

При включении тормозов рычаг не может перемещать регулировочный винт, поскольку тормозное давление используется для включения колодок. Механизм рычага регулятора должен сохранять настройки и поворачивать зубчатое колесо при отпускании тормоза.

Существует два типа саморегулирующихся устройств Bendix/Wagner. Тип 1 использует трос, прикрепленный к анкерному штифту, и крюк, прикрепленный к регулировочному рычагу. Направляющая удерживает кабель на месте. Пружина соединяет рычаг с основной колодкой, в которой находится регулятор. Тип 2 использует трос, прикрепленный к анкерному штифту с помощью пружины и направляющей, которая крепится к рычагу.

Тип 2 использует трос, прикрепленный к анкерному штифту с помощью пружины и направляющей, которая крепится к рычагу.

Тип 2 использует ту же направляющую троса, что и Тип 1. В Типе 2 рычаг соединен со вспомогательной колодкой с помощью штифта и возвратной пружины. Пружина соединяет первичную и вторичную колодки и содержит регулировочный винт.

На модели Delco Moraine регулятор использует узел рычага, рычажный механизм и регулировочный винт. Узел рычага состоит из регулировочного рычага с подпружиненным звеном. Рычажный механизм крепится к анкерному штифту и подпружиненному звену узла. Рычаг прикреплен к вторичной колодке в упоре колодки. Возвратная пружина рычага размещена между узлом рычага и башмаком. Пружина соединяет первичную и вторичную колодки и содержит регулятор.

Двойной сервопривод

В тормозах с двойным сервоприводом используются две основные колодки и два анкерных штифта. На поршни рабочего цилиндра накладываются обе колодки. Регулятор расположен под колесным цилиндром. Регулятор использует регулировочный винт, зубчатое колесо и рычаг так же, как и в Bendix/Wagner. К одному из башмаков прикреплен рычаг для регулировки зубчатого колеса. Рычаг обычно является частью узла стояночного тормоза.

Регулятор использует регулировочный винт, зубчатое колесо и рычаг так же, как и в Bendix/Wagner. К одному из башмаков прикреплен рычаг для регулировки зубчатого колеса. Рычаг обычно является частью узла стояночного тормоза.

Нет давления на регулировочный винт, когда задействованы тормоза, что позволяет рычагу поворачивать зубчатое колесо. Возвратная пружина используется для удержания регулятора таким же образом, как и в моделях Bendix/Wagner. Это отличается от типа Bendix/Wagner, где регулировка происходит после отпускания тормоза.

Осмотр регулятора

Рычаг и зубчатое колесо соприкасаются и смещаются друг относительно друга каждый раз, когда вспомогательная колодка сходит с анкерного штифта. В рычаге может быть изношена канавка, и зубчатое колесо также будет изнашиваться. Изношенная канавка на рычаге может помешать правильной работе регулятора. Износ зубчатого колеса можно легко определить, сравнив его с новым регулировочным винтом. Кабель может быть растянут или перетерт.

Пружины и рычажный механизм также могут изнашиваться. Не забывайте, что есть левый и правый регулировочные винты. Если вы установите его не с той стороны рычага, он повернет винт не в ту сторону.

При работе с диском/барабаном автоматические регуляторы играют важную роль в поддержании надлежащего баланса тормозов в то время, когда колодки прилегают к барабану. Подкладки на большинстве сменных ботинок премиум-класса отшлифованы эксцентрично, чтобы образовался зазор между пяткой и носком ботинка.

Это обеспечивает меньший зазор между барабаном и башмаком. При торможении центр накладки первым касается барабана. По мере увеличения гидравлического давления башмак изгибается, позволяя футеровке полностью соприкасаться с фрикционной поверхностью барабана. По мере износа колодки колодка будет меньше прогибаться, и она будет точно соответствовать контуру барабана.

В течение первых 100 миль или более регулировщик будет наиболее активным и будет удерживать педаль тормоза на нужной высоте. После того, как башмаки сядут, регулятор будет поворачивать зубчатое колесо с небольшими приращениями. Замена регуляторов может обеспечить вашему клиенту ремонт, обеспечивающий правильное торможение и высоту педали.

После того, как башмаки сядут, регулятор будет поворачивать зубчатое колесо с небольшими приращениями. Замена регуляторов может обеспечить вашему клиенту ремонт, обеспечивающий правильное торможение и высоту педали.

Как на самом деле работают барабанные тормоза и почему они хуже дисковых?

Вы когда-нибудь задумывались, что на самом деле происходит внутри барабанного тормоза и почему дисковые тормоза обычно считаются лучшими? Поясним

Напомнить позже

Наверное, многие из нас знают, как работают тормозные диски. После нажатия на педаль тормоза главный цилиндр направляет тормозную жидкость по трубопроводам к суппортам, где один или несколько поршней вдавливают одну или две колодки в диск. Радость трения затем замедляет вашу машину, гарантируя, что вы не врежетесь в машину впереди или не отскочите в подлесок на первом же увиденном повороте. Просто и эффективно.

А как насчет тормозных барабанов ? Работа этих более скромных тормозных технологий, возможно, является чем-то менее известным, чему не способствует тот факт, что их использование с годами сократилось, ставя их на более дешевые автомобили с жалкими двигателями.

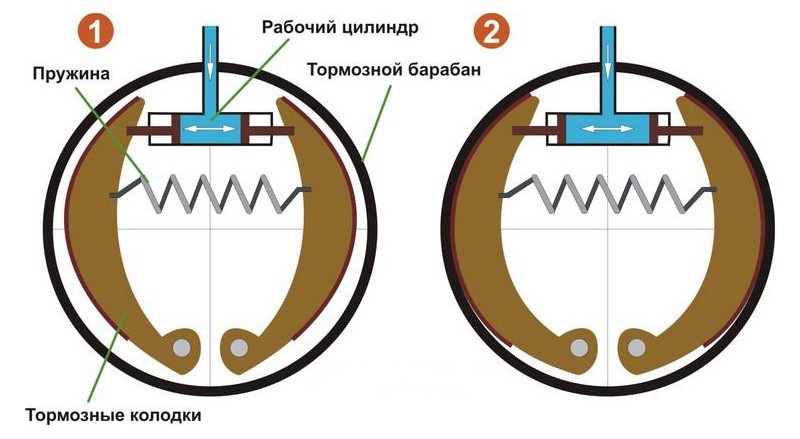

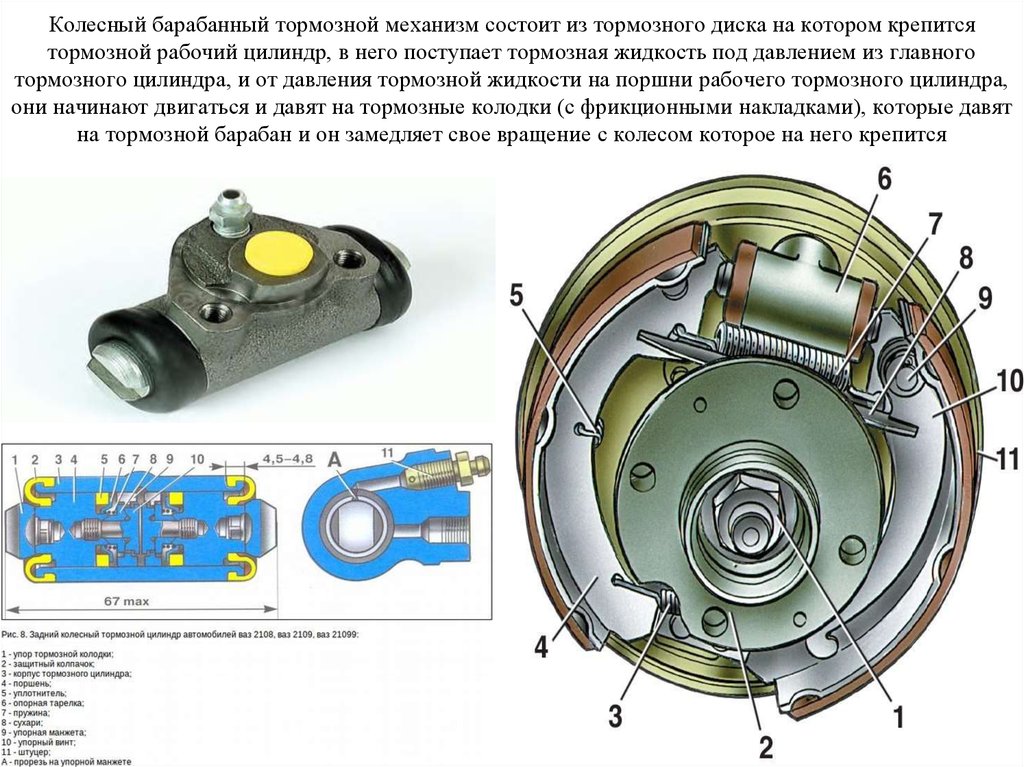

Изображение с YouTube/ChrisFix

Процесс начинается примерно так же, когда жидкость поступает к тормозам из главного цилиндра. Однако вместо того, чтобы поступать в суппорт, тормозная жидкость поступает в устройство, называемое колесным цилиндром, расположенное внутри самого чугунного тормозного барабана. Жидкость выталкивает наружу два поршня в корпусе колесного цилиндра, вдавливая тормозные колодки во внутреннюю накладку тормозного барабана. Поскольку барабан прикреплен к ступице, возникающее трение замедляет вращение колеса.

Пружина, расположенная между двумя поршнями и еще одна между колодками, гарантирует, что все возвращается в исходное положение после отпускания педали тормоза. Между тем, резьбовой регулятор будет постепенно раскручиваться по мере износа колодок, а это означает, что расстояние, необходимое колодкам для соприкосновения с поверхностью барабана, со временем не увеличивается.

Барабанный тормоз этого Trabant имеет «дуплексную» конструкцию. Обратите внимание на два отдельных колесных цилиндра (Изображение предоставлено Konrad Aust/Wikimedia Commons)

Поскольку пятно контакта проходит по всей окружности барабана, тормозное усилие барабанного тормоза больше, чем у дискового тормоза того же размера. Таким образом, использование барабанных тормозов снижает вес и экономит деньги производителей, поскольку их производство дешевле. Есть причина, по которой, как отмечалось ранее, они, как правило, используются на менее дорогих автомобилях. Наконец, комплект тормозных колодок обычно служит намного дольше, чем комплект тормозных колодок.

Однако они сложнее, а значит, их обслуживание требует больше времени. Барабаны не так хороши, когда дело доходит до отвода тепла — когда все компоненты заключены внутри барабана на опорной пластине, скопившемуся теплу некуда деваться.