Содержание

Турбина — Что такое Турбина?

Турбина — ротационный двигатель с непрерывным рабочим процессом и вращательным движением рабочего органа

Турбина — ротационный двигатель с непрерывным рабочим процессом и вращательным движением рабочего органа (ротора), преобразующий кинетическую энергию и/или внутреннюю энергию рабочего тела (пара, газа, воды) в механическую работу.

Струя рабочего тела воздействует на лопатки, закреплённые по окружности ротора, и приводит их в движение.

Применяется в качестве привода электрического генератора на тепловых, атомных и гидро электростанциях, как составная часть приводов на морском, наземном и воздушном транспорте, а также гидродинамической передачи, гидронасосах.

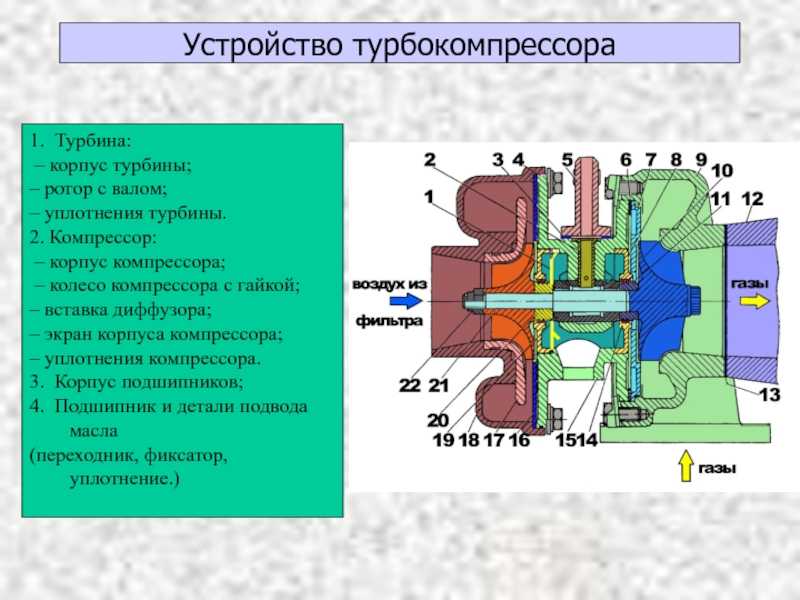

Состав турбины

Турбина состоит из 2-х основных частей.

Ротор с лопатками — подвижная часть турбины.

Статор с выравнивающим аппаратом — неподвижная часть.

Виды турбин

По направлению движения потока рабочего тела различают аксиальные паровые турбины, у которых поток рабочего тела движется вдоль оси турбины, и радиальные, направление потока рабочего тела в которых перпендикулярно оси вала турбины.

Центробежные турбины (турбокомпрессоры) также выделяют как отдельный тип турбин.

По числу контуров турбины подразделяют на 1-контурные, 2-контурные и 3-контурные.

Очень редко турбины могут иметь 4 или 5 контуров.

Многоконтурная турбина позволяет использовать большие тепловые перепады энтальпии, разместив большое число ступеней разного давления.

По числу валов различают 1-вальные, 2-вальные, реже 3-вальные, связанных общностью теплового процесса или общей зубчатой передачей (редуктором).

Расположение валов может быть как коаксиальным так и параллельным с независимым расположением осей валов.

В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения для предупреждения утечек рабочего тела наружу и засасывания воздуха в корпус.

На переднем конце вала устанавливается предельный регулятор (регулятор безопасности), автоматически останавливающий (замедляющий) турбину при увеличении частоты вращения на 10-12 % сверх номинальной.

По типу рабочего тела турбины делятся на Газовые турбины, Паровые турбины и Гидротурбины.

Устройство турбины

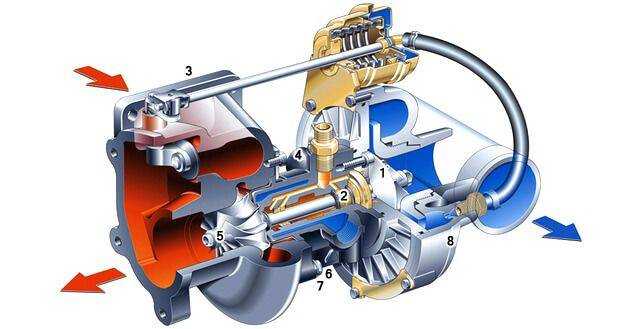

Для того чтобы увидеть внутреннее устройство турбины, при ее изображении «вырезана» передняя верхняя четверть. Точно также показана лишь задняя часть кожуха 2. Турбина состоит из трех цилиндров (ЦВД, ЦСД и ЦНД), нижние половины корпусов которых обозначены соответственно 39, 24 и18. Каждый из цилиндров состоит из статора, главным элементом которого являются неподвижный корпус, и вращающегося ротора. Отдельные роторы цилиндров (ротор ЦВД 47, ротор ЦСД 5 и ротор ЦНД 11) жестко соединяются муфтами 31 и 21. К полумуфте 12 присоединяется полумуфта ротора электрогенератора (не показан), а к нему — ротор возбудителя. Цепочка из собранных отдельных роторов цилиндров, генератора и возбудителя называется валопроводом. Его длина при большом числе цилиндров (а самое большое их число в современных турбинах — 5) может достигать 80 м.

Валопровод вращается во вкладышах 42, 29, 23, 20 и т.д. опорных подшипников скольжения на тонкой масляной пленке и не касается металлической части вкладышей подшипников. Как правило, каждый из роторов размещают на двух опорных подшипниках. Иногда между роторами ЦВД и ЦСД устанавливают только один общий для них опорный подшипник (см. позицию 29 на рис. 6.1). Расширяющийся в турбине пар заставляет вращаться каждый из роторов, возникающие на них мощности складываются и достигают на полумуфте 12 максимального значения.

К каждому из роторов приложено осевое усилие. Они суммируются, и их результирующая осевая сила передается с гребня 30 на упорные сегменты, установленные в корпусе упорного подшипника.

Каждый из роторов помещают в корпус цилиндра (см., например, поз. 24). При больших давлениях (а в современных турбинах оно может достигать 30 МПа 300 ат) корпус цилиндра (обычно ЦВД) выполняют двухстенным (из внутреннего 35 и внешнего 46 корпусов). Это уменьшает разность давлений на каждый из корпусов, позволяет сделать его стенки более тонкими, облегчает затяжку фланцевых соединений и позволяет турбине при необходимости быстро изменять свою мощность.

Все корпуса в обязательном порядке имеют горизонтальные разъемы 13, необходимые для установки роторов внутри цилиндров при монтаже, а также для легкого доступа внутрь цилиндров при ревизиях и ремонтах. При монтаже турбины все плоскости разъемов нижних половин корпусов устанавливают специальным образом (для простоты можно считать, что все плоскости разъема совмещают в одной горизонтальной плоскости). При последующем монтаже ось валопровода помещают в эту плоскость разъема, что обеспечивает центровку — ось валопровода будет точно совпадать с осью кольцевых расточек корпусов. Этим будут исключены задевания ротора о статор, которые могут привести к тяжелой аварии.

Пар внутри турбины имеет высокую температуру, а ротор вращается во вкладышах на масляной пленке, температура масла которой как по соображениям пожаробезопасности, так и необходимости иметь определенные смазочные свойства, не должна превышать 100 °С (а температура подаваемого и отводимого масла должна быть еще ниже). Поэтому вкладыши подшипников выносят из корпусов цилиндров и размещают их в специальных строениях — опорах (см. поз. 45, 28, 7 на рис. 6.1). Таким образом, вращающиеся концы каждого из роторов соответствующего цилиндра необходимо вывести из невращающегося статора, причем так, чтобы с одной стороны исключить какие-либо (даже малейшие) задевания ротора о статор, а с другой — не допустить значительную утечку пара из цилиндра в зазор между ротором и статором, так как это снижает мощность и экономичность турбины. Поэтому каждый из цилиндров снабжают концевыми уплотнениями (см. поз. 40, 32, 19) специальной конструкции.

поз. 45, 28, 7 на рис. 6.1). Таким образом, вращающиеся концы каждого из роторов соответствующего цилиндра необходимо вывести из невращающегося статора, причем так, чтобы с одной стороны исключить какие-либо (даже малейшие) задевания ротора о статор, а с другой — не допустить значительную утечку пара из цилиндра в зазор между ротором и статором, так как это снижает мощность и экономичность турбины. Поэтому каждый из цилиндров снабжают концевыми уплотнениями (см. поз. 40, 32, 19) специальной конструкции.

Турбина устанавливается в главном корпусе ТЭС на верхней фундаментной плите 36 (см. рис. 2.6). В плите выполняются прямоугольные окна по числу цилиндров, в которых размещаются нижние части корпусов цилиндров, а также осуществляется вывод трубопроводов, питающих регенеративные подогреватели, паропроводы свежего и вторично перегретого пара, переходный патрубок к конденсатору.

После изготовления турбина проходит контрольную сборку и опробование на заводе-изготовителе. После этого ее разбирают на более-менее крупные блоки, доводят до хорошего товарного вида, консервируют, упаковывают в деревянные ящики и отправляют для монтажа на ТЭС.

Монтаж турбины

Монтаж турбины осуществляют в следующем порядке. Сначала устанавливают нижнюю половину ЦНД 18 опорным поясом 15, расположенным по периметру обоих выходных патрубков ЦНД. ЦНД имеет собственные вваренные в них опоры ротора. Затем на перемычке между окнами под ЦВД и ЦСД и слева от окна под ЦВД размещают нижние половины корпусов опор соответственно 28 и 41. После этого на опоры подвешивают нижние половины корпусов наружных цилиндров 39 и 24, в них помещают статорные элементы и осуществляют центровку всех цилиндров турбины.

В опоры ротора вставляются нижние половины опорных вкладышей 42, 29, 23, 20 и 16, и на них опускают отдельные роторы. Их строго прицентровывают друг к другу и соединяют с помощью муфт 31 и 21.

Затем в верхние половины корпусов помещают необходимые внутренние статорные элементы и турбину закрывают. Для этого в отверстия на горизонтальные разъемы корпусов ввинчивают шпильки и опускают верхние половины (крышки — см., например, поз. 46 на рис. 6.1), после чего с помощью шпилек и специальных приспособлений верхние и нижние половины корпусов плотно стягиваются по фланцевым разъемам.

46 на рис. 6.1), после чего с помощью шпилек и специальных приспособлений верхние и нижние половины корпусов плотно стягиваются по фланцевым разъемам.

Аналогичным образом закрываются опоры роторов. После изоляции турбины, ограждения кожухом и многочисленных проверок ее доводят для состояния, пригодного к несению нагрузки.

При работе турбины пар из котла (см. рис. 2.2) по одному или нескольким паропроводам (это зависит от мощности турбины) поступает сначала к главной паровой задвижке, затем к стопорному (одному или нескольким) и, наконец, к регулирующим клапанам (чаще всего — 4). От регулирующих клапанов (на рис. 6.1 не показаны) пар по перепускным трубам 1 (на рис. 6.1 их четыре: две из них присоединены к крышке 46 внешнего корпуса ЦВД, а две других подводят пар в нижние половины корпуса) подается в паровпускную камеру 33 внутреннего корпуса ЦВД. Из этой полости пар попадает в проточную часть турбины и, расширяясь, движется к выходной камере ЦВД 38. В этой камере в нижней половине корпуса ЦВД имеются два выходных патрубка 37. К ним приварены паропроводы, направляющие пар в котел для промежуточного перегрева.

К ним приварены паропроводы, направляющие пар в котел для промежуточного перегрева.

Вторично перегретый пар по трубопроводам поступает через стопорный клапан (не показан на рис. 6.1) к регулирующим клапанам 4, а из них — в паровпускную полость ЦСД 26. Далее пар расширяется в проточной части ЦСД и поступает в его выходной патрубок 22, а из него — в две перепускные трубы 6 (иногда их называют ресиверными), которые подают пар в паровпускную камеру ЦНД 9. В отличие от однопоточных ЦВД и ЦСД, ЦНД почти всегда выполняют двухпоточными: попав в камеру 9, пар расходится на два одинаковых потока и, пройдя их, поступает в выходные патрубки ЦНД 14. Из них пар направляется вниз в конденсатор. Перед передней опорой 41 располагается блок регулирования и управления турбиной 44. Его механизм управления 43 позволяет пускать, нагружать, разгружать и останавливать турбину.

Что такое турбина — принцип работы в авто

Первый турбонагнетатель был установлен на мотор биплана Lepere. Запатентовать идею использования энергии выхлопных газов для раскручивания крыльчатки и подачи увеличенного количества сжатого воздуха в цилиндры получилось у швейцарца Бюши в 1905 году. С тех пор автомобильные инженеры-конструкторы постоянно пытаются повысить мощность ДВС за счет турбин.

Запатентовать идею использования энергии выхлопных газов для раскручивания крыльчатки и подачи увеличенного количества сжатого воздуха в цилиндры получилось у швейцарца Бюши в 1905 году. С тех пор автомобильные инженеры-конструкторы постоянно пытаются повысить мощность ДВС за счет турбин.

Сейчас же турбокомпрессорами оснащены уже практически все моторы. Даже агрегаты с небольшими объемами получаются мощными и экономными. Однако из-за некачественного масла, а также несвоевременного обслуживания система наддува может быстро выходить из строя, провоцируя поломки смежных узлов. Разберемся, как работает турбина, из каких комплектующих она состоит и как самостоятельно проверить ее на предмет поломок.

Содержание:

- Что такое турбина

- Из чего состоит автомобильная турбина

- Где расположена турбина в авто

- Какие бывают виды турбин

- Когда включается турбина на дизельном и бензиновом двигателе

- Что дает турбина автомобилю и насколько она повышает мощность

- Как работает турбина на автомобиле

- Принцип работы турбокомпрессора

- Технологии Twin-turbo и Biturbo

- Как проверить работает ли турбина на автомобиле

- Как правильно ездить на дизеле с турбиной

- Плюсы и минусы турбонаддува

Что такое турбина

Современный турбокомпрессор – это такое устройство, которое способно сделать мотор более мощным. При этом увеличения габаритов самого силового агрегата не требуются. Турбина позволяет повысить мощностные характеристики двигателя в среднем на 40 %.

При этом увеличения габаритов самого силового агрегата не требуются. Турбина позволяет повысить мощностные характеристики двигателя в среднем на 40 %.

Мощность увеличивается за счет сгорания большего количества бензина или дизтоплива. Но подача горючего должна быть грамотной. Без дополнительной порции воздуха процесс горения не состоится. Недогоревшие излишки топлива будут накапливаться, провоцируя образование повышенной дымности, перегрев двигателя и прочие неполадки. Структура оптимальной топливно-воздушной смеси состоит из 1 части горючего и 14,7 частей воздуха, зависит от типа мотора, а также режима работы.

До эпохи турбин, американцы пытались повысить мощность за счет увеличения объема цилиндров, чтобы в двигатель могло затягиваться из атмосферы большее количество воздуха. Их силовые агрегаты имели огромные размеры и недопустимый расход топлива.

Двигатель Chrysler Hemi V8, объем 5,4 л. / 1952 г.

В 1885 году Готтлиб Вильгельм Даймлер придумал первый нагнетатель, принудительно загоняющий воздух в цилиндры. Это был компрессор (в виде вентилятора), привод которого осуществлялся от вала двигателя. Бюши в 1905 году качественно переработал конструкцию, что позволило уменьшить размеры и вес дизельных двигателей. В качестве движителя энергии стал использоваться выхлоп. В общем, так был придуман турбонаддув и турбина.

Это был компрессор (в виде вентилятора), привод которого осуществлялся от вала двигателя. Бюши в 1905 году качественно переработал конструкцию, что позволило уменьшить размеры и вес дизельных двигателей. В качестве движителя энергии стал использоваться выхлоп. В общем, так был придуман турбонаддув и турбина.

Альфред Бюши запатентовал первый турбокомпрессор в 1905 г.

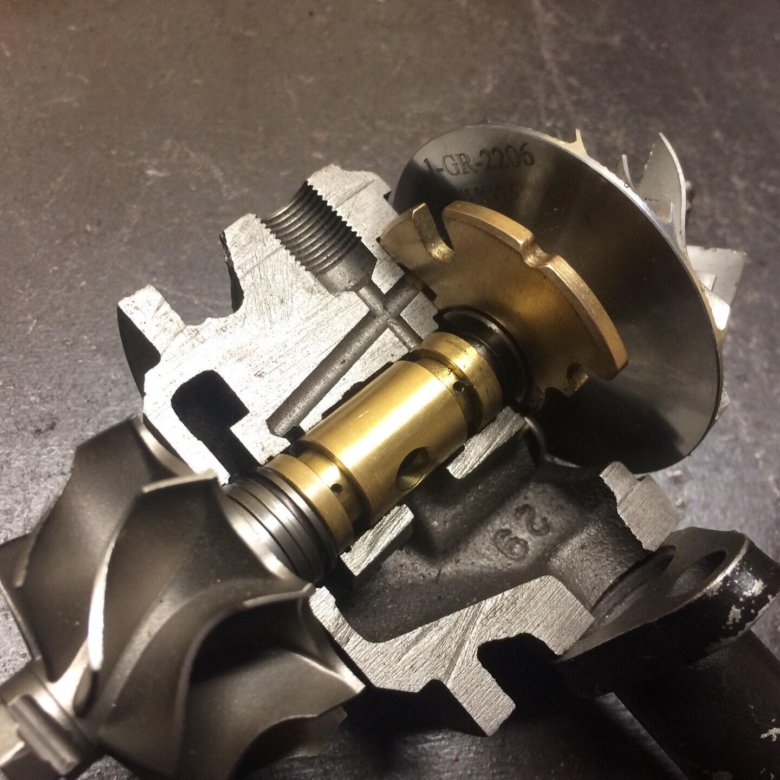

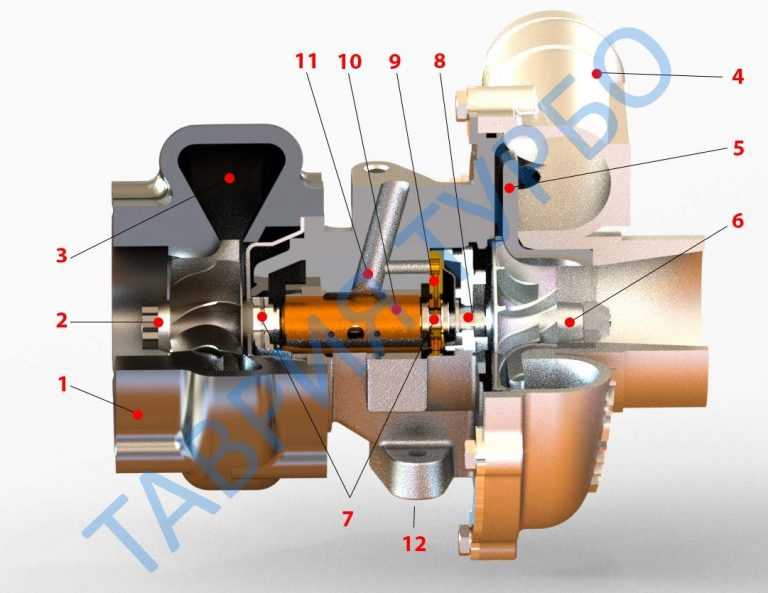

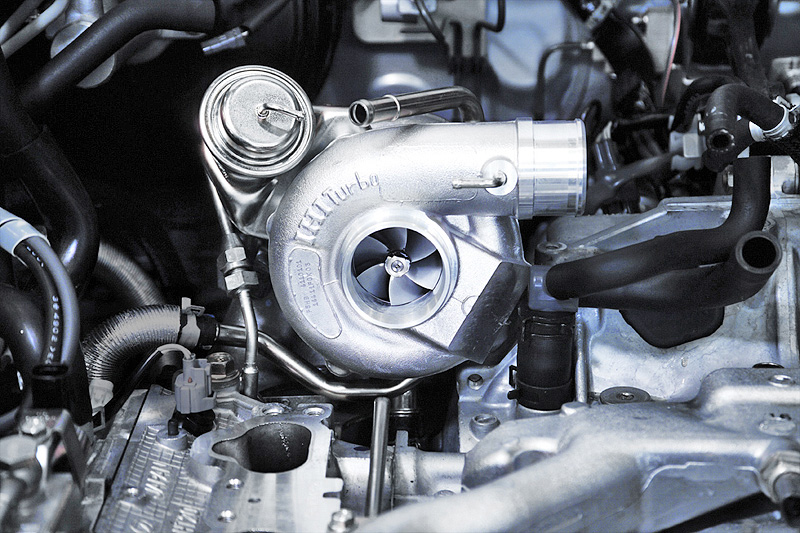

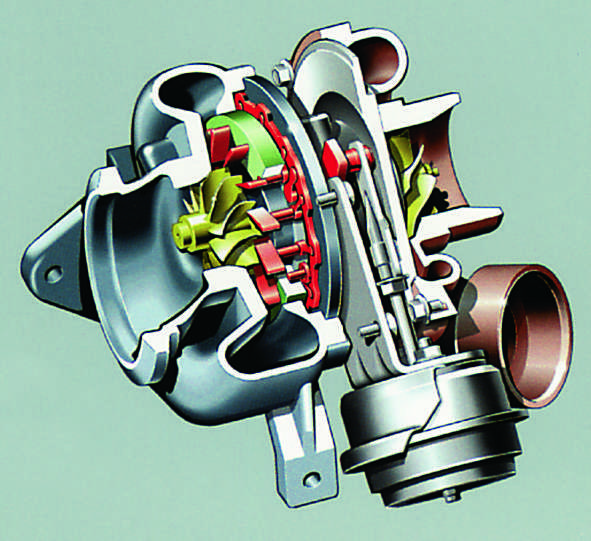

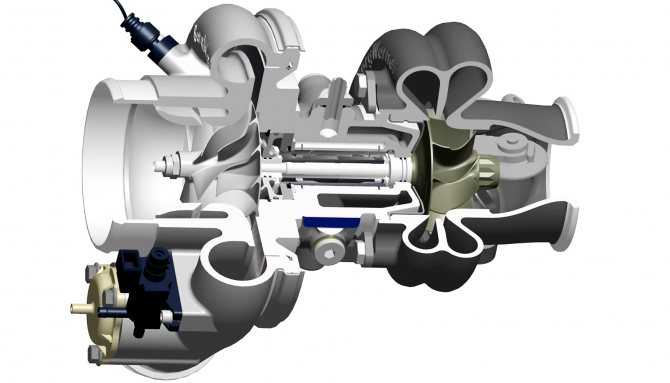

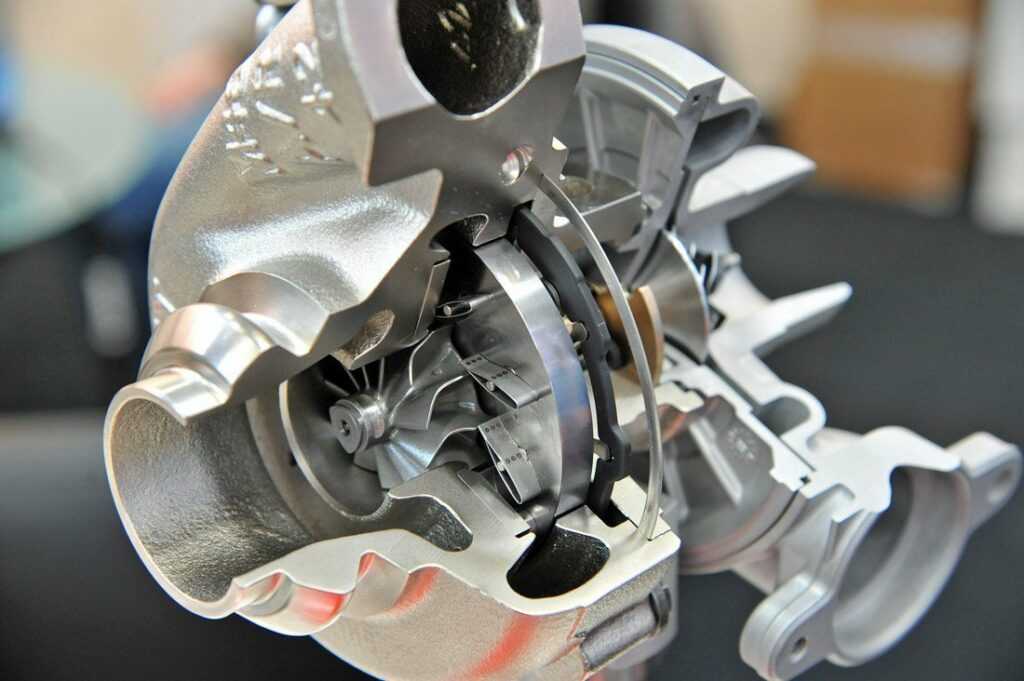

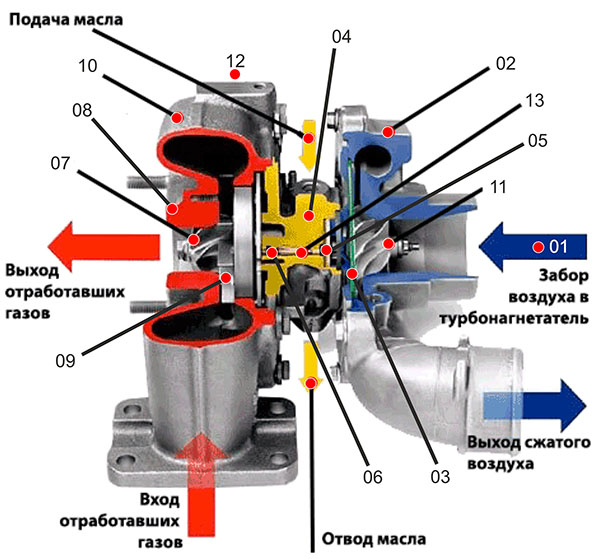

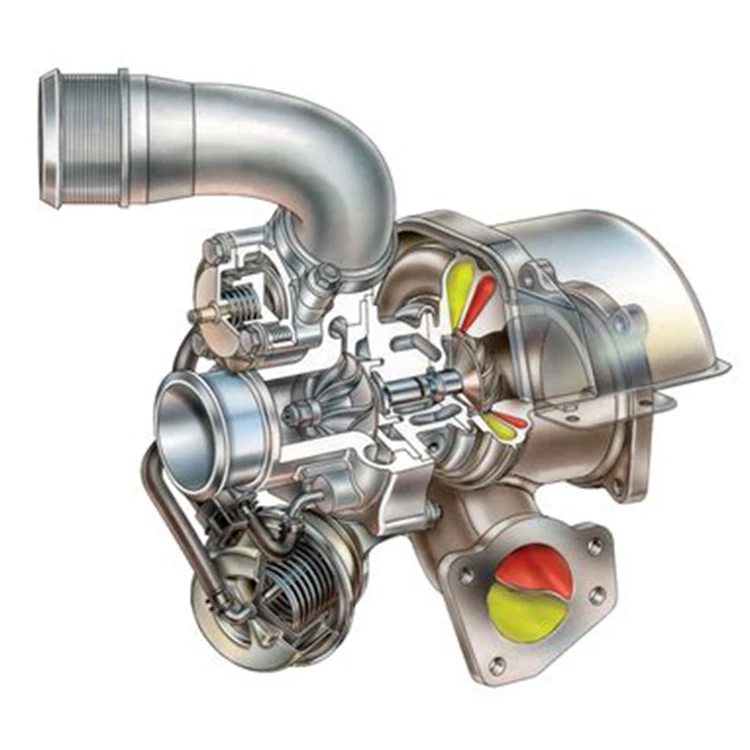

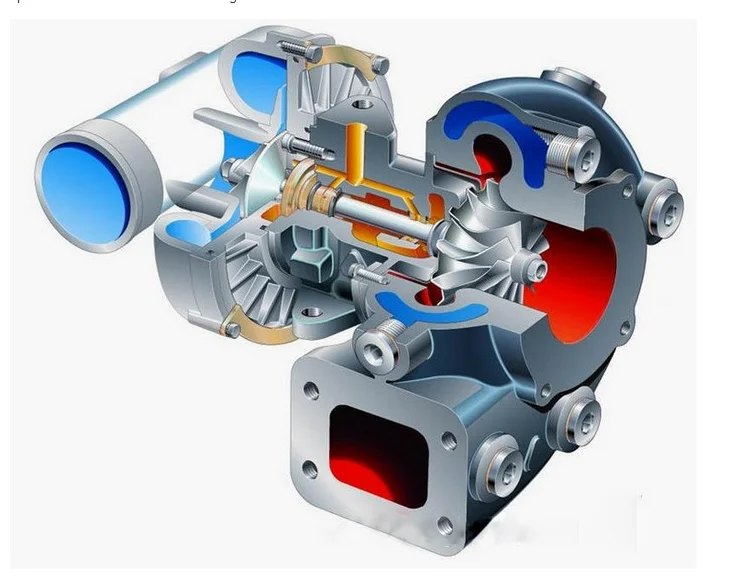

Из чего состоит автомобильная турбина

Сейчас выпускается несколько типов турбин для авто. Они различаются комплектующими, типом управления и прочими характеристиками. Рассмотрим составные части классической модели исполнения турбины.

Структура турбины:

- Общий корпус – деталь должна быть изготовлена из жаропрочной стали. По своей форме она напоминает улитку с 2-мя патрубками, направленными в разные стороны. Крепление в системе принудительного наддува осуществляется посредством фланцев.

- Турбинное колесо – производится из железоникелевых сплавов и других жаропрочных материалов.

Сами крыльчатки турбины зафиксированы на валу. Раскручиваясь они преобразовывают энергию выхлопных газов во вращение оси. Количество лопастей бывает от 9-12 шт.

Сами крыльчатки турбины зафиксированы на валу. Раскручиваясь они преобразовывают энергию выхлопных газов во вращение оси. Количество лопастей бывает от 9-12 шт. - Компрессорное колесо – чаще всего эту комплектующую изготавливают из алюминия. Материал выбран не случайно, он помогает снижать потери энергии полученные от колеса турбины. Во время своего вращения компрессорное колесо нагнетает сжатый воздух в цилиндры дизеля или бензинового двигателя.

- Вал турбины – металлическая ось, с одной стороны которой расположено турбинное колесо, с другой – компрессорное.

- Шарикоподшипники (подшипники скольжения) – в зависимости от модели турбины в конструкции может быть 1-2 таких подшипников. Они используются для фиксации вала внутри корпуса турбокомпрессора. Смазка деталей обеспечивается общей системой смазки силового агрегата.

- Перепускной клапан – с помощью узла производят управление мощностью турбонаддува.

Клапан имеет пневматический привод и регулируется посредством системы ЭБУ мотора.

Клапан имеет пневматический привод и регулируется посредством системы ЭБУ мотора.

Это стандартная структура турбины. Бывают также модели с изменяемой геометрией. Отличаются они механизмом управления и приводом. Лопатки в таких системах поворотные – позволяют регулировать проходное сечение для потока выхлопа под особенности работы двигателя.

Клапан управления или актуатор турбины бывает вакуумным или электронным. Кроме того, некоторые турбокомпрессоры оснащены интеркулером, который охлаждает сжатый воздух перед подачей в цилиндры.

Несмотря на конструктивные отличия, все турбины выполняют одну и ту же задачу – повышают мощность мотора.

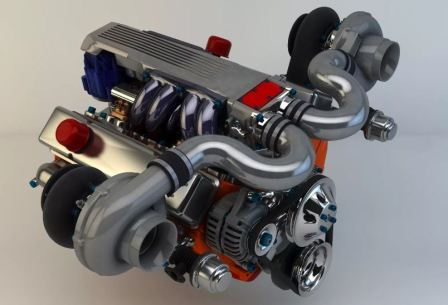

Где расположена турбина в авто

В машине турбина стоит в непосредственной близости к мотору. Но место расположения турбины зависит от двигателя и типа турбокомпрессора: одинарные, двойные и т. д.

Одинарная классическая турбина обычно устанавливается на силовые устройства с рядным размещением цилиндров. Где происходит использование энергии отработанных газов абсолютно от всех цилиндров мотора. Воздух подается во все цилиндры сразу.

Где происходит использование энергии отработанных газов абсолютно от всех цилиндров мотора. Воздух подается во все цилиндры сразу.

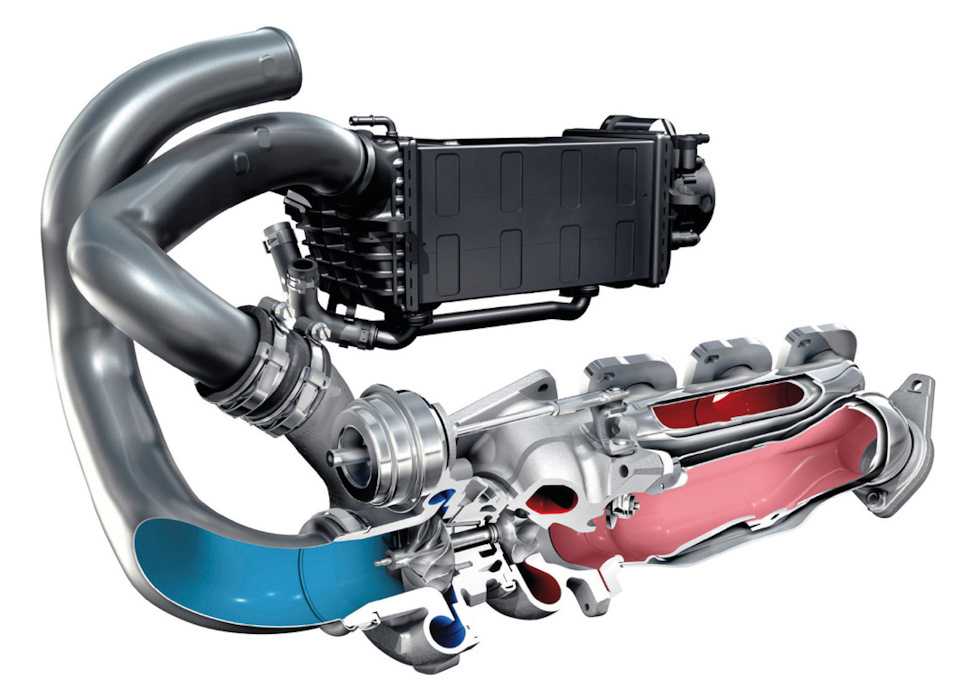

На двигатели с цилиндрами, размещенными V-образным образом, обычно ставят двойные турбины. Когда два турбокомпрессора, увеличить мощность силового агрегата легче. В таких моделях турбин может быть установлен перекрестный выпускной коллектор. В нем аккумулируются выхлопные газы из всех цилиндров, что дает возможность повысить мощность энергии выхлопа. В результате газы быстрее раскручивают крыльчатку турбины и увеличивают давление в ней.

Двигатель с турбиной VW (с разных сторон)

В общем, в автомобиле турбокомпрессор размещают между впускным и выпускным коллекторами. У переднеприводных машин турбина будет расположена слева от двигателя, заднеприводных – справа.

Турбокомпрессор с изменяемой геометрией работает по особой технологии. Она дает возможность создать мощные воздухопотоки уже на низах и перенаправить геометрию сопла турбины. Место расположения турбины, как и у классических вариантов, зависит от привода авто.

Место расположения турбины, как и у классических вариантов, зависит от привода авто.

Какие бывают виды турбин

Существует несколько типов турбокомпрессоров. Условно их можно разделить на три группы: электрические, механические или компрессор, а также турбины, работающие от выхлопных газов. Они отличаются материалами изготовления, мощностью и другими параметрами.

Кроме того, выпускается большое количество подтипов турбин, например, с изменяемой геометрией, последовательная Twin Turbo и прочие. Работает каждая модель турбины по своему особому алгоритму. Пройдемся по конструкции основных групп.

Механические компрессоры

Механический компрессор

Нагнетатель компрессорного типа подключают непосредственно к двигателю через ременную передачу – соединяют вал компрессора и вращающий коленчатый вал. Работает агрегат, только когда запущен мотор автомобиля. Диапазон оборотов в минуту от 18-20000.

Во время функционирования механического вида нет запредельных температур и не появляется эффект турбоямы. Такое оборудование требует минимум ухода и имеет довольно надежную конструкцию. Однако мощность компрессор способен повысить всего на 5-10 %. Да и найти такой агрегат в продаже сейчас довольно сложно. Турбины практически вытеснили конструкцию из обихода.

Такое оборудование требует минимум ухода и имеет довольно надежную конструкцию. Однако мощность компрессор способен повысить всего на 5-10 %. Да и найти такой агрегат в продаже сейчас довольно сложно. Турбины практически вытеснили конструкцию из обихода.

Стандартные турбины

Турбокомпрессор

Приводом для турбины являются отработанные газы. Они раскручивают крыльчатки с валом до 200000 об/мин. В общем, улитка нужна, чтоб нагнетать большое количество воздуха в цилиндры для обогащения топливно-воздушной смеси. На сегодняшний день это самый производительный вариант системы наддува, он способен повысить мощность силового агрегата до 30-50%.

Турбокомпрессор работает с сильно нагретыми выхлопными газами, температура может доходить вплоть до 950 °C. Эта особенность отражается на ресурсе устройства. Бывает, что уже через 20-50 тыс. км. пробега свистит турбина или появляются другие признаки поломок. Но при своевременном обслуживании таких неприятностей можно избежать и ТКР будет служить столько же, как и двигатель.

К слабым сторонам классических турбин можно отнести требовательность к качеству топлива, возможность возникновения эффекта «турбоямы» и масложор, появляющийся в результате неправильной эксплуатации. Производительность у агрегатов большая, но они требуют бережного отношения к себе.

Автоконцерны пытаются продлить ресурс систем турбонаддува, постоянно модернизируя турбины. Возможно, уже скоро появятся модели, которые будут служить значительно дольше.

Электрический тип турбин

Электрическая турбина

Электротурбины сочетают в себе свойства классических улиток и механических компрессоров. Разработкой гибридных устройств сейчас занимается большое количество компаний. Например, Garett делает свои турбины с небольшим электродвигателем. Он принудительно подкручивает колесо, если есть вероятность возникновения турбоямы. Обычно такое случается на низких оборотах.

Сама технология электрических турбин разрабатывается уже давно. В Garrett продвигают турбину, которая совмещена с электродвигателем. Именно такими системами надува хотят оснастить свои автомобили Mercedes-Benz. Электрический двигатель тут может функционировать в качестве генератора, и как мотор. VAG же, наоборот, разрабатывает агрегаты с раздельным электрокомпрессором и турбиной. Под зарядку АКБ схема не подходит.

В Garrett продвигают турбину, которая совмещена с электродвигателем. Именно такими системами надува хотят оснастить свои автомобили Mercedes-Benz. Электрический двигатель тут может функционировать в качестве генератора, и как мотор. VAG же, наоборот, разрабатывает агрегаты с раздельным электрокомпрессором и турбиной. Под зарядку АКБ схема не подходит.

К достоинствам электрических турбин относят мгновенное раскручивание, отличную производительность и долгий ресурс. Однако есть и недостаток – нужно много энергии.

Когда включается турбина на дизельном и бензиновом двигателе

С экономической точки зрения турбины очень выгодно устанавливать на автомобили. Это проще, чем повысить объем цилиндров или увеличить их количество. Поэтому уже половина выпускаемых моделей авто оснащены турбокомпрессорами: 20% бензиновые агрегаты, 80% — дизельные двигатели.

В работу турбина включается после запуска турбомотора. Даже на холостом ходу отработанные газы потихоньку раскручивают лопасти турбины. Когда обороты повышаются, производительность системы наддува увеличивается.

Когда обороты повышаются, производительность системы наддува увеличивается.

Показатель номинального давления турбины зависит от типа машины: спортивные варианты в пределах 3,4 бар, обычные легковые – от 1,4-2,5 бар. Если при проверке манометром, включенным в цепь управления ТНВД, полученные значения выше или ниже допустимых, значит, имеют место поломки системы турбонаддува. Проблемы могут крыться в ограничивающем клапане или засоренном воздушном фильтре, а возможно пора уже почистить геометрию турбины. При наличии отклонений нужна качественная диагностика турбокомпрессора.

Максимальная эффективность наддува дизелями доступна при 1800-4000 оборотах коленчатого вала. В это время турбинное колесо раскручивается до 150000 об/мин. Самая верхняя точка производительности достигается на 3000-4000 об/мин. Все что выше может спровоцировать перегрузку, поэтому в конструкции системы наддува имеется перепускной клапан, сбрасывающий лишнее давление.

Что дает турбина автомобилю и насколько она повышает мощность

Турбину устанавливают, чтобы повысить мощность на высоких и средних оборотах – до 30-50 %, в зависимости от модели двигателя. На скорость автомобиля она не влияет, но динамику разгона улучшает прилично.

На скорость автомобиля она не влияет, но динамику разгона улучшает прилично.

Итак, что же дает турбина:

- Экономию топлива — чтобы разогнать атмосферник до таких показателей потребуется на 30-40 % больше горючего.

- Турбина позволяет добиться высоких показателей мощности без увеличения размеров мотора.

- Турбина уменьшает количество вредных веществ в выхлопе.

- Работает тише атмосферных двигателей без турбины.

- Турбина оптимизирует свойства автомобиля: исключает вероятность переключения передач во время движения в пробках, улучшает крутящий момент.

- Турбина делает машину более безопасной, так как воздушно-топливная смесь сгорает полностью.

Топливо турбина экономит, а вот расход масла увеличивает. Все дело в том, что турбокомпрессор требует качественной смазки и низкосортное масло тут применять нельзя.

В среднем ресурс турбины на дизеле составляет 250 000 км, на бензиновом моторе немного меньше – до 150000 км. Но срок «жизни» системы напрямую зависит от особенностей езды и обслуживания.

Но срок «жизни» системы напрямую зависит от особенностей езды и обслуживания.

Как работает турбина на автомобиле

Турбина в автомобиле находится в непосредственной близости к двигателю, но жесткой связи с коленвалом силового агрегата она не имеет. Эффективность работы системы и скорость вращения крыльчаток турбины зависит от числа оборотов мотора.

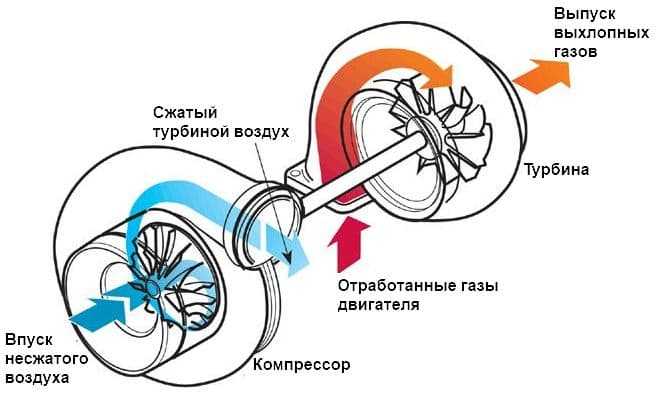

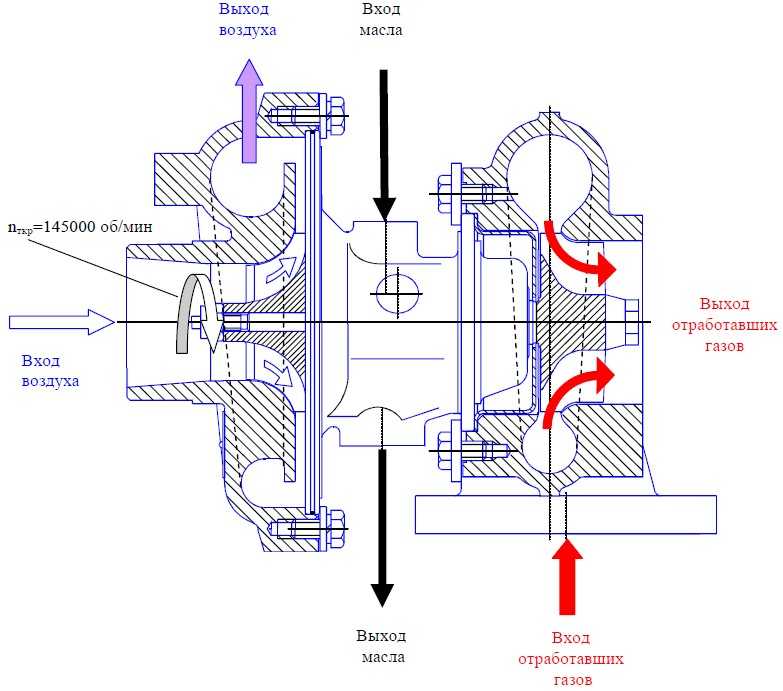

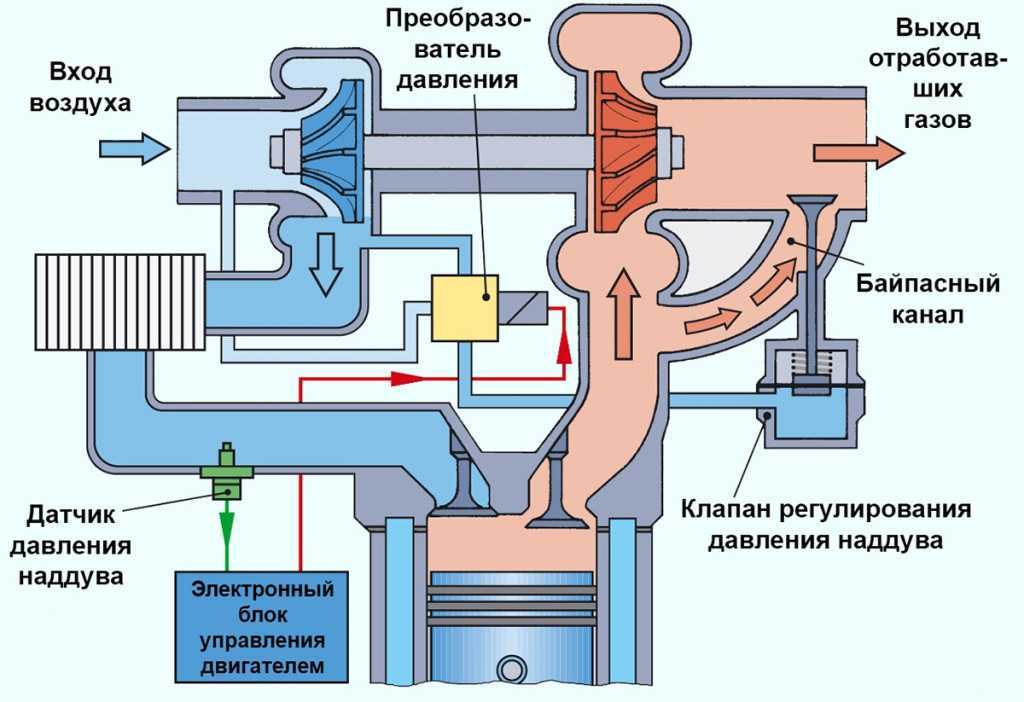

Принцип работы турбокомпрессора

Работает турбокомпрессор от энергии выхлопных газов. Когда в моторе сгорает топливно-воздушная смесь образуются отработанные газы, которые выходят через выхлопную трубу. В выпускном коллекторе размещена крыльчатка, соединенная валом с другой крыльчаткой, установленной во впускном коллекторе.

Принцип работ турбокомпрессора

Выходящий выхлоп раскручивает колесо турбины, приводящее в движение вал ротора с компрессорным колесом. А уже компрессорное колесо сжимает воздушный поток, направляет его в интеркулер (если он есть) и далее в цилиндры. Так в турбомотор попадает больше воздуха и больше топлива. Такая топливно-воздушная смесь лучше сгорает, увеличивая мощность силового агрегата.

Такая топливно-воздушная смесь лучше сгорает, увеличивая мощность силового агрегата.

От количества выхлопных газов, попадающих в турбину, зависит скорость вращения крыльчаток. Чем их больше, тем больше воздуха будет попадать в цилиндры. Но сами по себе отработанные газы очень горячие, они способны перегревать турбокомпрессор и чрезмерно нагревают воздух. Поэтому во многих моделях в конструкцию турбонаддува включен интеркулер – радиатор охлаждения. Попадая внутрь этого радиатора воздушный поток остывает до нужной температуры и только тогда направляется в цилиндры. Это значительно повышает КПД и дает возможность минимизировать риск закипания двигателя.

В общем, турбина позволяет снять даже с малого рабочего объема приличную мощность. При этом нет необходимости увеличивать вес двигателя. Потери на трение также минимальны. Эти преимущества делают турбомоторы очень востребованными. Они более экономны, если сравнивать с атмосферниками такой же мощности.

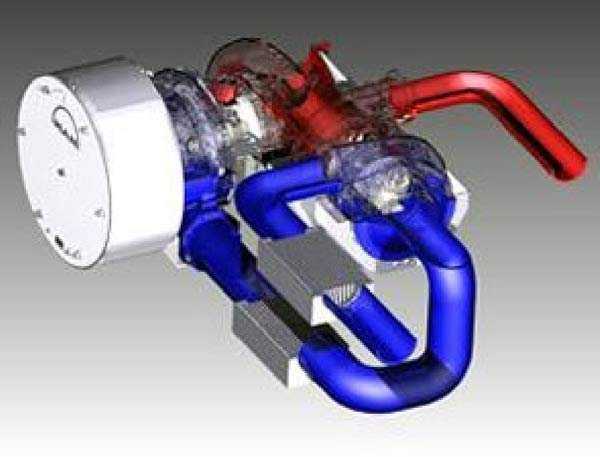

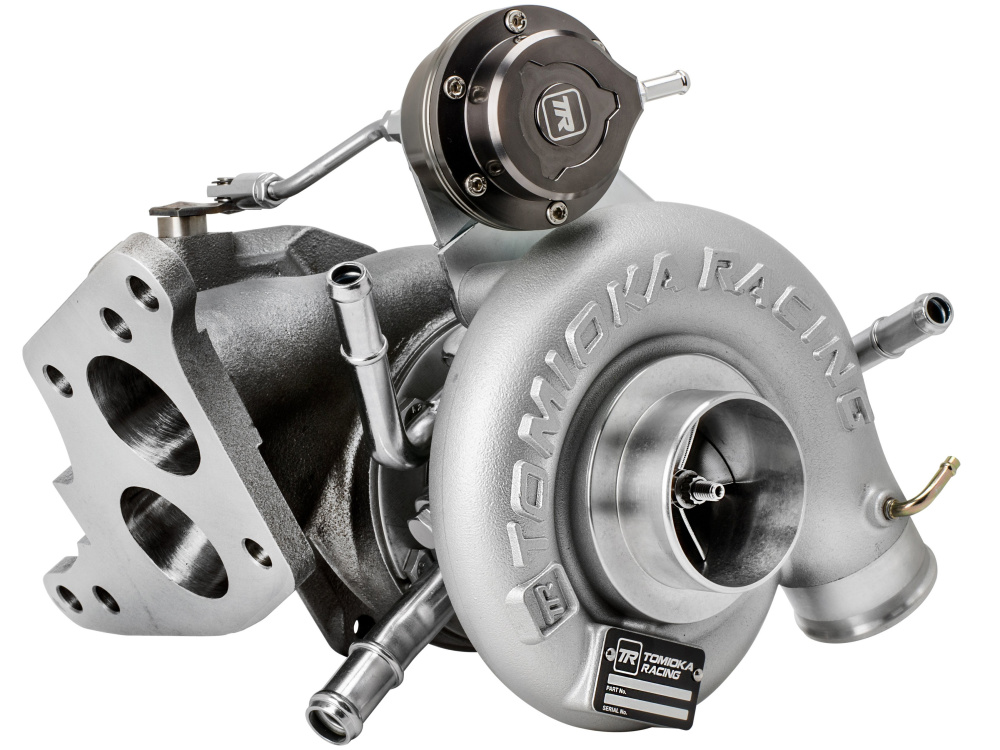

Технологии Twin-turbo и Biturbo

Классические турбины не лишены и недостатков. Их крыльчатка способна разогнаться до 200000 об/мин. Большая инерционность агрегата способствует образованию «турбоямы» — задержка увеличения мощности мотора, появляющаяся при резком нажатии на педаль газа. А после выхода из «турбоямы» имеет место чрезмерное увеличение давления наддува, так называемый турбоподхват.

Их крыльчатка способна разогнаться до 200000 об/мин. Большая инерционность агрегата способствует образованию «турбоямы» — задержка увеличения мощности мотора, появляющаяся при резком нажатии на педаль газа. А после выхода из «турбоямы» имеет место чрезмерное увеличение давления наддува, так называемый турбоподхват.

Чтобы уменьшить инерционность и избежать негативных последствий турбокомпрессоров были разработаны новые технологии для создания турбин — «Битурбо», а также «Твинтурбо». И в первом, и во втором варианте используется две небольшие турбины. Особых отличий в конструкциях устройств нет. Производители просто по-разному называют сдвоенную турбину.

Технология Twin-turboТехнология Biturbo

Двойные турбины позволяют избежать «турбоямы». Помогают снизить расход топлива и увеличить мощность мотора. Различаются комбинированные турбокомпрессоры схемами подключения.

Вариации подключения наддува:

- Параллельная схема – обе турбины работают параллельно друг другу.

Воздушный поток сначала нагнетается во впускной коллектор, смешивается с горючим, а после подается в камеру сгорания и цилиндры. Схема используется для дизелей.

Воздушный поток сначала нагнетается во впускной коллектор, смешивается с горючим, а после подается в камеру сгорания и цилиндры. Схема используется для дизелей. - Последовательно-параллельная схема – одна турбина все время функционирует, вторая включается только при увеличении нагрузки. За управление и переключение режимов отвечает специальный клапан, работу которого контролирует ЭБУ мотора. Такая схема обеспечивает плавный разгон, хороший подхват без задержек, что исключает вероятность возникновения «турбоямы».

- Ступенчатая схема – установлены турбины разного размера. Они имеют последовательное соединение с выпускным, а также впускным коллекторами. Внутри каналов расположены перепускные клапаны, регулирующие поток отработанных газов и воздуха. Работает система в 3 режимах. При небольшой нагрузке клапаны закрыты и выхлоп проходит по каналам обеих турбин, но лопасти большого компрессора практически не вращаются. С ростом оборотов турбомотора открывается один клапан, и большая улитка начинает активно вращаться, сжимая воздух и передавая его на малое колесо.

На максимальных оборотах происходит 100 % открытие обоих клапанов. Выхлопные газы попадают сразу же в большую турбину, а далее нагнетаются в цилиндры. Ступенчатый тип идеален для дизельных двигателей.

На максимальных оборотах происходит 100 % открытие обоих клапанов. Выхлопные газы попадают сразу же в большую турбину, а далее нагнетаются в цилиндры. Ступенчатый тип идеален для дизельных двигателей.

Турбины Twin-turbo или Biturbo устанавливаются на дизели, а также бензиновые моторы. В бензиновых агрегатах системы более требовательны к заливаемому топливу. Использовать стоит бензин с высоким октановым числом, иначе появится детонация, а также нестабильная работа турбомотора.

К достоинствам технологий «Битурбо», а также «Твинтурбо» следует отнести отсутствие явления «турбоямы», отличную динамику, более экологичный выхлоп и существенную прибавку мощности. Недостатков у турбин не так много, но они есть: сложная конструкция, стоят дороже классических турбин, относительно дорогой ремонт.

Как проверить работает ли турбина на автомобиле

Зачем нужно периодически проверять исправна ли турбина? Потому что агрегат сам по себе не ломается. Если наблюдаются изменения в работе агрегата, то в большинстве случаев это результат выхода из строя соседних узлов. Хотя внутренние детали турбокомпрессора тоже могут изнашиваться и требовать замены.

Хотя внутренние детали турбокомпрессора тоже могут изнашиваться и требовать замены.

Невозможно не заметить сбои в работе турбины. Сразу же меняются ходовые качества — куда бы вы не поехали автомобиль нормально разогнать не получается. Особенно ухудшение динамики наблюдается при движении на подъем. Мотор очень плохо набирает обороты. Появляются и другие неприятные признаки выхода из строя системы турбонаддува: выхлоп меняет цвет, масложор и т. д.

Точную диагностику неисправностей турбины делают в сервисе на специальном оборудовании. Чтобы выполнить такую проверку турбокомпрессор нужно демонтировать, что не всегда удобно. Однако есть способы, помогающие проверить турбонагнетатель без снятия с мотора.

Самостоятельная диагностика турбины:

- Послушайте, как работает турбина на холодном двигателе – скрежет, звук разбитого подшипника, свист или даже громкая работа свидетельствуют о поломках.

- Проверьте динамику авто на прогретом двигателе – медленный набор скорости и «провалы» тяги также являются признаками неисправностей.

- Проверьте масло – открутите крышку заливной горловины, если она черная и вся в саже, пора в ремонт.

- Обратите внимание на расход масла – в норме до 1 л на 3-4 тыс. км.

Кроме того, при поломках турбины на панели приборов загорается значок «Check engine».

Проверить турбину на дизеле можно и с помощью патрубка, соединяющего улитку и впускной коллектор. Для проведения диагностики понадобится помощник. Следует запустить двигатель, пережать этот патрубок и отпустить его. Второму человеку нужно погазовать около 3-х секунд. В исправном турбокомпрессоре патрубок раздуется под действием давления.

При осмотре узлов системы турбонаддува следуете помнить, что крыльчатки турбины должны быть без зазубрин и прочих повреждений. Если имеет место дефект лопаток, нужно решать, как лучше поступить: ремонтировать или купить новую турбину.

Некоторые поломки невозможно обнаружить без снятия турбокомпрессора. После демонтажа турбины проверяют наличие люфта: радиального и осевого. В первом варианте допускается не более 1 мм, осевой люфт – 0,05 мм.

В первом варианте допускается не более 1 мм, осевой люфт – 0,05 мм.

Тщательно обследовать следует и корпус турбины, а также проверить на герметичность все патрубки. Если в системе имеется интеркулер, его также необходимо осмотреть. Внутри радиатора не должно быть масла (допускается до 30 мл).

Чтобы турбина долго не ломалась и смогла отработать заявленный производителями ресурс нужно вовремя ее обслуживать. На срок службы влияет и манера вождения.

Как правильно ездить на дизеле с турбиной

Слишком активная езда без охлаждения может быстро вывести турбину из строя. Поэтому после интенсивных «покатушек» нужно постоять несколько минут на холостых и только потом глушить мотор. За это время циркулирующее масло охладит конструкцию турбины до нормальной температуры.

Чтобы долго не ждать остывания турбомотора, рекомендуется перед парковкой ехать в спокойном режиме. А если надолго попали в пробку, то не стоит резко ускоряться. Иначе можно спровоцировать критический перегрев, ведь двигатель с турбиной и так будут слишком нагреты от длительного простоя без движения.

Иначе можно спровоцировать критический перегрев, ведь двигатель с турбиной и так будут слишком нагреты от длительного простоя без движения.

Турбина постоянно подвергается высоким нагрузкам. В процессе езды лучше придерживаться средних оборотов. Иногда необходимо разгонять двигатель до очень высоких оборотов, чтобы в системе турбонаддува активировался естественный процесс очистки.

В зимнее время нужно мотору и турбине дать немного прогреться и только потом трогаться. Нельзя допускать перегазовок. Особое внимание должно уделяться качеству масла и горючего. Вовремя нужно менять моторное масло и фильтры.

Ну и, конечно же, следует часто проверять уровень моторного масла, а не только перед дальней поездкой. Если уровень падает, подшипники недополучают необходимого количества смазки. Это приводит к быстрому износу деталей турбины. Тут уже нужно разбираться, куда уходит масло. Возможно сломался масляный насос или масляная система разгерметизировалась.

Бережная езда и своевременное обслуживание уберегут турбину от выхода из строя. При своевременном обнаружении поломок возможен ремонт турбины своими руками. Иногда достаточно лишь подтянуть хомуты или заменить ремкомплект.

Плюсы и минусы турбонаддува

Неоспоримым достоинством двигателей с турбиной является повышенная мощность. С таким же объемом цилиндров атмосферник будет слабее на 30-50 %, зависит от модели. Однако в автомобилях с турбонаддувом есть и слабые стороны. Разберемся с преимуществами и возможными недостатками подробнее.

Преимущества турбины:

- Небольшие размеры двигателя – турбина дает возможность повысить мощность без увеличения габаритов силового агрегата. К примеру, 2-3-цилиндровый турбодвигатель по мощности сопоставим 4-цилиндровому атмосфернику.

- Экономия топлива – благодаря оптимизации структуры топливно-воздушной смеси и более эффективному процессу горения снижается расход горючего, если сравнивать с обеспечением таких же лошадиных сил на атмосферном моторе.

- Экологичность – в выхлопе машин с турбинами меньше вредных веществ, поскольку в цилиндрах происходит практически 100 % сгорание смеси. С утверждением новых Евро норм выпуск автомобилей с бензиновыми турбодвигателями увеличился на 25 %.

- Низкий уровень шума – во время движения автомобиля нет никаких вибраций. Исправная турбина работает очень тихо.

Недостатки турбины:

- Уменьшение ресурса двигателя – работа в режиме форсирования и повышенного давления провоцирует более быстрый износ деталей и узлов силовой установки.

- Чувствительность к топливу – бензиновые турбодвигатели требуют горючего с высоким октановым числом. Если заливать АИ-92, мотор быстро выйдет из строя.

- Турбины требуют частой замены масла – в смазке нуждается не только двигатель, но и узлы турбины. Поэтому масло быстрее израсходуется и загрязняется. К тому же, использовать нужно только дорогую качественную синтетику.

Нарушение регламента замены смазочных материалов приводит к быстрой поломке турбокомпрессора.

Нарушение регламента замены смазочных материалов приводит к быстрой поломке турбокомпрессора. - Дорогой ремонт – капремонт мотора необходим на пробеге от 200 тыс. км. Качественно починить двигатель с турбиной смогут не в каждой автомастерской. Чтобы проводить такой ремонт требуются вложения в специализированное оборудование, потому цена не может быть низкой.

- Заморочки с эксплуатацией – нужно правильно заводить авто, нельзя сразу глушить мотор после остановки и т. д.

- Эффект «турбоямы» — при резком нажатии на педаль газа автомобиль слабо реагирует, случаются так называемые провалы. То есть на низких оборотах машине с турбиной резко тронуться проблематично.

Турбины имеют много достоинств, но и минусов предостаточно. Хотя при правильной эксплуатации растраты на ремонт системы наддува будут минимальными. А от эффекта «турбоямы» помогают избавиться турбокомпрессоры с изменяемой геометрией и модели Biturbo/Twin-turbo.

Турбинные двигатели — AviationChief.Com

Турбинные двигатели

Двухконтурный осевой воздушно-реактивный двигатель с высокой степенью двухконтурности, управляемый компьютером, представляет собой чудесное творение. Примерно в 1970 году он был действительно усовершенствован с появлением General Electric CF-6. Но, если, как и я, вы выросли на меньшем самолете, у вас, возможно, было несколько неудач и пожаров на этом пути. Теперь, когда они стали намного надежнее, мы склонны воспринимать их как должное. Мы можем не до конца осознать, почему двигатель ведет себя так, а не иначе. Время запуска двигателя может быть опасным для жизни, если его не понять. Измерение тяги не так прямолинейно, как вы думаете, и пропорция тяги к углу уровня мощности не является линейной.

- Принципы движения. Возможно, вас учили мантре «каждое действие имеет противодействие» в той или иной летной школе, но что это на самом деле означает? В некоторых школах учат, что огонь в горелке может толкать самолет вперед, и именно отсюда возникает тяга.

Это неправильно.

Это неправильно. - Сравнение типов реактивных двигателей — при переходе с одного самолета на другой силовая установка может реагировать не так, как вы привыкли. Это помогает узнать, откуда пришли различные типы, чтобы полностью понять, как они работают.

- Время разгона двигателя — при мощности, близкой к холостому ходу, некоторым реактивным двигателям требуется больше времени, чем другим, для создания существенной тяги. Те, у кого значительное время раскрутки, могут иметь электронные или механические системы холостого хода.

- Измерение тяги реактивного двигателя. Невозможно измерить тягу реактивного двигателя в полете, поэтому это делается на испытательном стенде для так называемой «статической тяги». Почему? И как это соотносится с реальной тягой? Как различные настройки RPM или EPR связаны друг с другом?

- Угол рычага включения – хороший метод точного управления мощностью двигателя – это использование углов рычага включения вместо постоянной проверки датчиков двигателя.

Так называемый метод «ширины ручки» является проверенной частью метода «Контроль-производительность». Но влияние определенного количества движений рычага мощности меняется от одной части диапазона к другой. Почему?

Так называемый метод «ширины ручки» является проверенной частью метода «Контроль-производительность». Но влияние определенного количества движений рычага мощности меняется от одной части диапазона к другой. Почему?

Нужно ли это знать, чтобы управлять реактивным самолетом? Нет. Но знание большего, чем просто «толчок означает быстро, тяга означает медленно», поможет вам работать более эффективно и диагностировать, какие проблемы у ваших двигателей, если это время когда-либо придет.

Принципы движения

- Вы можете обобщить, как работает реактивный двигатель, используя два закона движения Ньютона. Второй закон Ньютона можно записать так:

F = ma

- Сила F, действующая на массу, заставит массу ускоряться в направлении действия силы. Масса – это воздух, проходящий через реактивный двигатель.

- Третий закон движения Ньютона гласит, что для каждой силы действия существует равная и противоположно направленная сила противодействия.

Сила действия — разгоняющаяся назад воздушная смесь, сила реакции — на сам двигатель, разгоняющийся вперед.

Сила действия — разгоняющаяся назад воздушная смесь, сила реакции — на сам двигатель, разгоняющийся вперед.

Но что это на самом деле означает? Масса, разгоняемая сзади, представляет собой топливно-воздушную смесь. Масса давит на различные компоненты двигателя, которые, в свою очередь, толкают двигатель (и, следовательно, самолет) вперед. На некоторых самолетах, таких как ранний KC-135A, в топливно-воздушную смесь добавляется вода для увеличения разгоняемой массы.

Принципы движения

Осевой компрессор | Центробежный компрессор

|

| Камера сгорания |

Типичный вводный текст может заставить вас поверить в то, что тяга возникает именно из-за этого: газ взрывается в кормовой части, толкая камеру сгорания вперед. Но большинство банок с горелками вряд ли являются прочными конструкциями, способными выдержать такую силу. Здесь есть что-то еще. . .

Во вращающихся лопастях турбины все тепло и давление преобразуются в механическую энергию, используемую для вращения переднего вентилятора (или гребного винта), работы вспомогательного оборудования и, что наиболее важно, для толкания центрального вала вперед. Именно здесь тяга передается на самолет, и это еще одна причина, по которой подшипники, удерживающие этот вал на месте, так важны. | Секция турбины |

Сравнение типов реактивных двигателей

В центробежном компрессоре используется ряд лопастей, установленных на диске, чтобы отбрасывать поступающий воздух наружу к цилиндрическому валу, который направляет воздух назад. | Двигатель центробежного компрессора |

Осевой двигатель

Осевой компрессор создает гораздо более высокое давление, чем центробежный компрессор, и, следовательно, обеспечивает гораздо большую тягу при гораздо более высокой эффективности. Пример: Т-38 имеет два осевых двигателя. |

Двигатель с двумя золотниками

В конструкции с двумя золотниками передние компрессоры обычно присоединены к задним турбинам с помощью внутреннего вала, а компрессор более высокого давления и турбина более высокого давления соединены с внешним валом. Поскольку валы могут свободно вращаться независимо друг от друга, двигатель может быть рассчитан на еще более высокую степень сжатия без необходимости использования сложных систем автоматического управления лопастями. |

Двигатель байпаса вентилятора

Двигатель с байпасным вентилятором отводит часть воздуха от компрессора или вентилятора за пределы сердцевины двигателя, чтобы обойти секцию сгорания. Смешивание более холодного и низкоскоростного воздуха с более горячим и более высокоскоростным выхлопом обеспечивает более высокие температуры и тягу турбины, а также снижает уровень шума двигателя. Пример: G450 имеет два байпасных вентилятора. |

Двигатель вентилятора высокого байпаса

Двигатель с вентилятором с большим байпасом обычно включает в себя большой первый вентилятор, окруженный отдельным воздуховодом, что позволяет большей части воздуха от вентилятора обходить двигатель. Вентилятор действует так же, как пропеллер в турбовинтовых двигателях, без проблем со встречным потоком и сопротивлением пропеллера. |

Время запуска двигателя

| Время разгона двигателя |

В конструкции реактивных двигателей существуют две противоположные тенденции, когда речь идет о времени запуска. Полнофункциональное цифровое управление двигателем (FADEC) должно дать вам всю необходимую мощность так быстро, как только двигатель сможет ее выдержать. Но огромный размер современных двигателей затрудняет ускорение с более низких скоростей только из-за центробежной массы вентиляторов и компрессоров. По моему опыту, чем больше двигатель, тем дольше он раскручивается на низких оборотах.

Эта склонность к медленному раскручиванию при более низких оборотах может иметь неблагоприятные последствия для пилота, не готового к этому. Например, в G450, если закрылки установлены на угол менее 22 °, двигатели не перейдут в режим «высоких холостых оборотов», что значительно увеличивает время разгона двигателя.

Измерение тяги реактивного двигателя

Измерение на испытательном стенде Инженерное решение Степень сжатия двигателя | Испытательный стенд турбовентиляторных двигателей Rolls-Royce, Дерби, Великобритания |

Более поздние двигатели используют давление окружающего воздуха вместо давления воздуха на входе, поскольку оно достаточно близко. Многие двигатели не измеряют давление на выходе, потому что температура сокращает срок службы датчиков. Вместо этого эти двигатели выбирают промежуточные ступени давления, такие как кормовая часть компрессора. Таким образом, EPR имеет очень мало общего с коэффициентом сжатия и является не чем иным, как фиктивным числом, предназначенным для того, чтобы дать пилотам представление об относительных уровнях тяги.

Многие двигатели не измеряют давление на выходе, потому что температура сокращает срок службы датчиков. Вместо этого эти двигатели выбирают промежуточные ступени давления, такие как кормовая часть компрессора. Таким образом, EPR имеет очень мало общего с коэффициентом сжатия и является не чем иным, как фиктивным числом, предназначенным для того, чтобы дать пилотам представление об относительных уровнях тяги.

Независимо от того, как вы измеряете тягу, важно понимать, что метрика, которую вы используете в кабине, не коррелирует один к одному с тягой. . .

Изменение выходной тяги в зависимости от частоты вращения двигателя является очень важным фактором в работе турбореактивного двигателя. Исходя из того, что изменения статического давления зависят от квадрата скорости потока, можно было бы ожидать, что изменения давления во всем турбореактивном двигателе будут изменяться пропорционально квадрату скорости вращения N. Однако, поскольку изменение скорости вращения изменит поток воздуха, расход топлива, КПД компрессора и турбины и т. |

Угол рычага включения

Управление большими реактивными самолетами было написано в 1967 году и до сих пор остается моим любимым текстом о том, как управлять самолетами. Но с тех пор многое произошло. Если вы не управляете самолетом с полностью автоматическим цифровым управлением двигателем (FADEC), то все нижеследующее, вероятно, относится к вам. Если вы летите на самолете, оборудованном системой FADEC, это может относиться к вам. Ниже я могу показать вам, как это работает на G450. Вам придется исследовать свой самолет, чтобы быть уверенным. На рисунке показано очень простое положение рычага управления двигателем против тяги, от полного хода вперед до полного заднего хода, как для установки с поршневым винтом, так и для чисто реактивной установки. На этих диаграммах не представлены конкретные установки, а характеристики были преднамеренно преувеличены, чтобы подчеркнуть различия. Следующие факты важны с точки зрения летных качеств:

| Рисунок: Связь между положением силового рычага и усилием |

Это несоответствие между углом рычага мощности и фактической тягой возникло из-за ограничений механического управления подачей топлива и изначально нелинейной зависимости тяги от оборотов. Современные самолеты могут легко исправить это с помощью компьютеризированного управления двигателем. В случае G450 «угол резольвера дроссельной заслонки» линейен по отношению к EPR и смещен к середине по отношению к RPM.

Обзор системы управления тягой двигателя

Что такое турбинный двигатель?

Газотурбинный двигатель — это специально разработанная машина, которую часто называют «Газовая турбина ». В некоторых случаях он обозначается как « Турбина внутреннего сгорания ».

В некоторых случаях он обозначается как « Турбина внутреннего сгорания ».

Этот тип двигателя часто классифицируют как «Двигатель внутреннего сгорания» из-за того, что сгорание с участием топлива агрегата происходит при смешивании с ним особого типа окислителя в тщательно спроектированной камере сгорания. Эта камера считается очень важной частью схемы, обеспечивающей функциональность двигателя в целом.

Некоторые из наиболее важных частей газотурбинного двигателя включают вращающийся компрессор, который течет вверх по потоку, турбину, которая течет вниз по потоку, и вышеупомянутую камеру сгорания. Как и большинство двигателей в современном мире, газотурбинный двигатель представляет собой особый тип машинного агрегата, способный успешно преобразовывать энергию в тип механического движения с целью и целью обеспечения мощности и/или функциональности. к специальным устройствам, таким как вертолеты, относительно небольшие силовые установки, реактивные самолеты и танки.

Чтобы запросить дополнительную информацию о компании Aviation & Marketing International , нажмите здесь!

Как работает газотурбинный двигатель?

В газотурбинном двигателе энергия создается и добавляется в поток газа, который присутствует внутри компонента двигателя, известного как « Камера сгорания ». Именно в этой области происходит тщательное перемешивание компонентов воздуха и топлива. Когда эта смесь успешна, она воспламеняется.

Слишком высокое давление в камере сгорания. В результате топливо подвергается более высоким уровням сгорания, а общая температура деталей газотурбинного двигателя резко возрастает.

Как только температура в двигателе повышается, смесь нагнетается в так называемую « секцию турбины ». Именно в этот момент поток газа начинает двигаться в больших объемах и с исключительно высокой скоростью. Затем он перемещается к специально разработанному соплу, которое выбрасывает жидкую смесь через лопасти, расположенные на двигателе. Эти специальные детали газотурбинного двигателя затем вращаются, что приводит к передаче мощности на компрессор. В конце концов давление газа, выбрасываемого из выхлопных газов, и общая температура газотурбинного двигателя снижаются.

Эти специальные детали газотурбинного двигателя затем вращаются, что приводит к передаче мощности на компрессор. В конце концов давление газа, выбрасываемого из выхлопных газов, и общая температура газотурбинного двигателя снижаются.

Чем отличаются газотурбинные двигатели от стандартных двигателей?

По сравнению со стандартным двигателем, который приводится в действие с помощью поршней специальной конструкции, газотурбинный двигатель считается исключительно простым в эксплуатации, хотя и более мощным по мощности. Он считается более простым, поскольку из всех частей двигателя есть только одна основная часть, которая считается движущейся частью и находится в секции, которая управляет преобразованием мощности агрегата. Поршневые двигатели, с другой стороны, включают в себя десятки отдельных движущихся частей и элементов.

При оценке деталей газотурбинного двигателя вы заметите, что он имеет центральный компонент вала, который включает в себя турбину специальной конструкции на конце, выбрасывающем выхлоп, и вентилятор специальной конструкции, отвечающий за сжатие двигателя на конце, на который ссылаются механики. как « Впуск ».

как « Впуск ».

Преимущества газотурбинного двигателя

По словам механиков и специалистов по газотурбинным двигателям, этот конкретный двигатель обладает многочисленными преимуществами. К ним относятся, но не ограничиваются следующим:

- Эти двигатели разработаны для оптимальной работы при более низком давлении во время эксплуатации.

- Детали двигателя считаются оптимальными для работы на высотах, которые считаются высокими. Вот почему многие типы самолетов используют эти двигатели.

- Скорости двигателей могут работать на более высоких скоростях, чем стандартные поршневые двигатели.

- С этими двигателями связано гораздо меньше компонентов, что означает, что их легче обслуживать и ремонтировать.

- Детали двигателя, содержащиеся в этих типах двигателей, имеют более высокий уровень успеха, когда речь идет о внутренней смазке.

- способны выдерживать большой вес, обеспечивая при этом высокий уровень мощности транспортных средств и судов, на которых они используются.

Турбинные двигатели

КОГДА ВЫ ДУМАЕТЕ

TFE731

ДУМАЕТЕ AMI

В Aviation & Marketing International мы храним один из самых больших вариантов деталей газотурбинного двигателя TFE731 . Имея на складе более 60 000 деталей, мы можем с гордостью сказать, что мы являемся универсальным магазином для всех ваших деталей, технического обслуживания и обслуживания TFE731 . Хотя шансы на то, что у нас не будет нужных вам деталей, невелики, если случайно у нас их нет, мы полностью способны передать вам эту конкретную деталь двигателя TFE731 , что сэкономит вам время и нервы.

ПОИСК ЗАПЧАСТЕЙ TFE731

Использование газотурбинного двигателя

Сегодня в транспортных средствах и судах используется множество газотурбинных двигателей. Ниже приведены некоторые примеры транспортных средств и/или судов с газотурбинным двигателем:

- Ayres Thrush Сельскохозяйственный самолет

- Цессна Скаймастер

- Mitsubishi MU-2 из Японии

- Гаррет TPE331

- Британские железные дороги 18000

- Ровер JET1 1950 года

- Турбина МТТ СУПЕРБАЙК

- Танк Пантера

- JetTrain компании Bombardier

- Моторный артиллерийский катер Королевского флота

Турбинные двигатели считаются исключительно популярными среди производителей крупных автомобилей и/или судов.

Сами крыльчатки турбины зафиксированы на валу. Раскручиваясь они преобразовывают энергию выхлопных газов во вращение оси. Количество лопастей бывает от 9-12 шт.

Сами крыльчатки турбины зафиксированы на валу. Раскручиваясь они преобразовывают энергию выхлопных газов во вращение оси. Количество лопастей бывает от 9-12 шт. Клапан имеет пневматический привод и регулируется посредством системы ЭБУ мотора.

Клапан имеет пневматический привод и регулируется посредством системы ЭБУ мотора. Воздушный поток сначала нагнетается во впускной коллектор, смешивается с горючим, а после подается в камеру сгорания и цилиндры. Схема используется для дизелей.

Воздушный поток сначала нагнетается во впускной коллектор, смешивается с горючим, а после подается в камеру сгорания и цилиндры. Схема используется для дизелей. На максимальных оборотах происходит 100 % открытие обоих клапанов. Выхлопные газы попадают сразу же в большую турбину, а далее нагнетаются в цилиндры. Ступенчатый тип идеален для дизельных двигателей.

На максимальных оборотах происходит 100 % открытие обоих клапанов. Выхлопные газы попадают сразу же в большую турбину, а далее нагнетаются в цилиндры. Ступенчатый тип идеален для дизельных двигателей.

Нарушение регламента замены смазочных материалов приводит к быстрой поломке турбокомпрессора.

Нарушение регламента замены смазочных материалов приводит к быстрой поломке турбокомпрессора. Это неправильно.

Это неправильно. Так называемый метод «ширины ручки» является проверенной частью метода «Контроль-производительность». Но влияние определенного количества движений рычага мощности меняется от одной части диапазона к другой. Почему?

Так называемый метод «ширины ручки» является проверенной частью метода «Контроль-производительность». Но влияние определенного количества движений рычага мощности меняется от одной части диапазона к другой. Почему? Сила действия — разгоняющаяся назад воздушная смесь, сила реакции — на сам двигатель, разгоняющийся вперед.

Сила действия — разгоняющаяся назад воздушная смесь, сила реакции — на сам двигатель, разгоняющийся вперед. Для работы центробежного компрессора требуется относительно низкая скорость на входе, и для входа необходимо предусмотреть напорную камеру или расширительное пространство. Одноступенчатый центробежный компрессор способен создавать степень сжатия около трех или четырех с разумной эффективностью.

Для работы центробежного компрессора требуется относительно низкая скорость на входе, и для входа необходимо предусмотреть напорную камеру или расширительное пространство. Одноступенчатый центробежный компрессор способен создавать степень сжатия около трех или четырех с разумной эффективностью. Многоступенчатый осевой компрессор способен обеспечивать давление от пяти до десяти (или выше) с эффективностью, которой нельзя достичь с помощью многоступенчатого центробежного компрессора.

Многоступенчатый осевой компрессор способен обеспечивать давление от пяти до десяти (или выше) с эффективностью, которой нельзя достичь с помощью многоступенчатого центробежного компрессора.

Эти лопатки образуют сопла, которые выпускают продукты сгорания в виде высокоскоростных струй на вращающуюся турбину. Таким образом, энергия высокого давления преобразуется в кинетическую энергию, и происходит падение давления и температуры. Функция лопаток турбины, работающей в этих струях, состоит в том, чтобы развивать тангенциальную силу вдоль колеса турбины, таким образом извлекая механическую энергию из сгорания газов.

Эти лопатки образуют сопла, которые выпускают продукты сгорания в виде высокоскоростных струй на вращающуюся турбину. Таким образом, энергия высокого давления преобразуется в кинетическую энергию, и происходит падение давления и температуры. Функция лопаток турбины, работающей в этих струях, состоит в том, чтобы развивать тангенциальную силу вдоль колеса турбины, таким образом извлекая механическую энергию из сгорания газов. Таким образом, воздух сжимается и готовится к горению. Центробежный компрессор относительно дешев в изготовлении, потому что требуемые допуски между движущимися частями не так критичны, как в случае осевого компрессора. Однако центробежный компрессор не способен обеспечить высокую степень сжатия, необходимую для создания очень высокого уровня тяги. У центробежного компрессорного двигателя относительно большая передняя площадь, увеличивающая паразитное сопротивление. Отношение тяги к массе центробежного компрессора намного ниже, чем у осевого компрессора.

Таким образом, воздух сжимается и готовится к горению. Центробежный компрессор относительно дешев в изготовлении, потому что требуемые допуски между движущимися частями не так критичны, как в случае осевого компрессора. Однако центробежный компрессор не способен обеспечить высокую степень сжатия, необходимую для создания очень высокого уровня тяги. У центробежного компрессорного двигателя относительно большая передняя площадь, увеличивающая паразитное сопротивление. Отношение тяги к массе центробежного компрессора намного ниже, чем у осевого компрессора. (Вы получаете больше тяги при меньшем расходе топлива.) Двигатели с осевым компрессором с одной катушкой действительно требуют сложной системы управления углом наклона лопастей для достижения более высоких коэффициентов давления, что усложняет конструкцию и снижает надежность.

(Вы получаете больше тяги при меньшем расходе топлива.) Двигатели с осевым компрессором с одной катушкой действительно требуют сложной системы управления углом наклона лопастей для достижения более высоких коэффициентов давления, что усложняет конструкцию и снижает надежность.

Если внезапно возникает потребность в большей тяге от оборотов в минуту. эквивалентно нормальному заходу на посадку двигатель среагирует немедленно, и полная тяга может быть достигнута примерно через 2 секунды. Однако при более низких оборотах внезапная потребность в максимальной тяге будет иметь тенденцию к перегрузке двигателя и вызовет его перегрев или помпаж. Чтобы предотвратить это, в блоке управления подачей топлива имеются различные ограничители, которые служат для ограничения работы двигателя до тех пор, пока он не достигнет оборотов в минуту. при котором он может реагировать на быстрое ускорение без стресса. Это критическое число оборотов в минуту. наиболее заметен при резком ускорении с холостого хода. Ускорение изначально действительно очень медленное, но затем меняется на очень быстрое с увеличением числа оборотов в минуту. повышается на эту значимую величину. от тяги на холостом ходу до практически полной тяги при типичной скорости захода на посадку занимает около 6 секунд.

Если внезапно возникает потребность в большей тяге от оборотов в минуту. эквивалентно нормальному заходу на посадку двигатель среагирует немедленно, и полная тяга может быть достигнута примерно через 2 секунды. Однако при более низких оборотах внезапная потребность в максимальной тяге будет иметь тенденцию к перегрузке двигателя и вызовет его перегрев или помпаж. Чтобы предотвратить это, в блоке управления подачей топлива имеются различные ограничители, которые служат для ограничения работы двигателя до тех пор, пока он не достигнет оборотов в минуту. при котором он может реагировать на быстрое ускорение без стресса. Это критическое число оборотов в минуту. наиболее заметен при резком ускорении с холостого хода. Ускорение изначально действительно очень медленное, но затем меняется на очень быстрое с увеличением числа оборотов в минуту. повышается на эту значимую величину. от тяги на холостом ходу до практически полной тяги при типичной скорости захода на посадку занимает около 6 секунд. в среднем. Некоторые двигатели лучше других, но также существует разброс между отдельными двигателями одного типа; поэтому иногда все 8 сек. разрешенное требованиями необходимо.

в среднем. Некоторые двигатели лучше других, но также существует разброс между отдельными двигателями одного типа; поэтому иногда все 8 сек. разрешенное требованиями необходимо. Тяга обычно не изменяется в линейной зависимости от числа оборотов в минуту. В типичном двигателе тяга может работать на холостом ходу около 50%, четверть максимума при 90%, половина на 95% и максимум на 100%.

Тяга обычно не изменяется в линейной зависимости от числа оборотов в минуту. В типичном двигателе тяга может работать на холостом ходу около 50%, четверть максимума при 90%, половина на 95% и максимум на 100%. д., изменение тяги будет намного больше, чем просто вторая степень скорости вращения. Вместо тяги, пропорциональной N2, типичный двигатель с фиксированной геометрией развивает тягу, приблизительно пропорциональную N3,5. Турбореактивный двигатель обычно предпочитает высокие обороты для обеспечения низкого удельного расхода топлива.

д., изменение тяги будет намного больше, чем просто вторая степень скорости вращения. Вместо тяги, пропорциональной N2, типичный двигатель с фиксированной геометрией развивает тягу, приблизительно пропорциональную N3,5. Турбореактивный двигатель обычно предпочитает высокие обороты для обеспечения низкого удельного расхода топлива.

Вот почему, если требуется значительно больше мощности при малом положении рычага тяги, не стоит немного увеличивать рычаг — если нужна мощность, дайте ей пригоршню. Это не означает, что необходимо постоянно обращаться с рычагами грубо; если они находятся на типичном уровне мощности захода на посадку, необходимо внести лишь небольшие изменения.

Вот почему, если требуется значительно больше мощности при малом положении рычага тяги, не стоит немного увеличивать рычаг — если нужна мощность, дайте ей пригоршню. Это не означает, что необходимо постоянно обращаться с рычагами грубо; если они находятся на типичном уровне мощности захода на посадку, необходимо внести лишь небольшие изменения. Однако на реактивном двигателе чистое изменение тяги между холостым ходом вперед и холостым ходом назад очень мало; с эффективностью реверса 50% чистое изменение составит от 1000 фунтов вперед до 500 фунтов назад.

Однако на реактивном двигателе чистое изменение тяги между холостым ходом вперед и холостым ходом назад очень мало; с эффективностью реверса 50% чистое изменение составит от 1000 фунтов вперед до 500 фунтов назад.