Содержание

особенности конструкции и принцип работы

Газотурбинные установки (ГТУ) востребованы в промышленности, транспортной сфере, широко используются в энергетической отрасли. Это не очень сложное по конструкции оборудование, которые имеет высокий КПД и экономично в использовании.

Газовые турбины во многом схожи с двигателями, работающими на дизеле или бензине: как и в ДВС, тепловая энергия, получаемая при сгорании топлива, переходит в механическую. При этом в установках открытого типа используются продукты сгорания, в закрытых системах — газ или обычный воздух. Одинаково востребованы и те, и другие. Кроме открытых и закрытых, различают турбокомпрессорные турбины и установки со свободно-поршневыми газогенераторами.

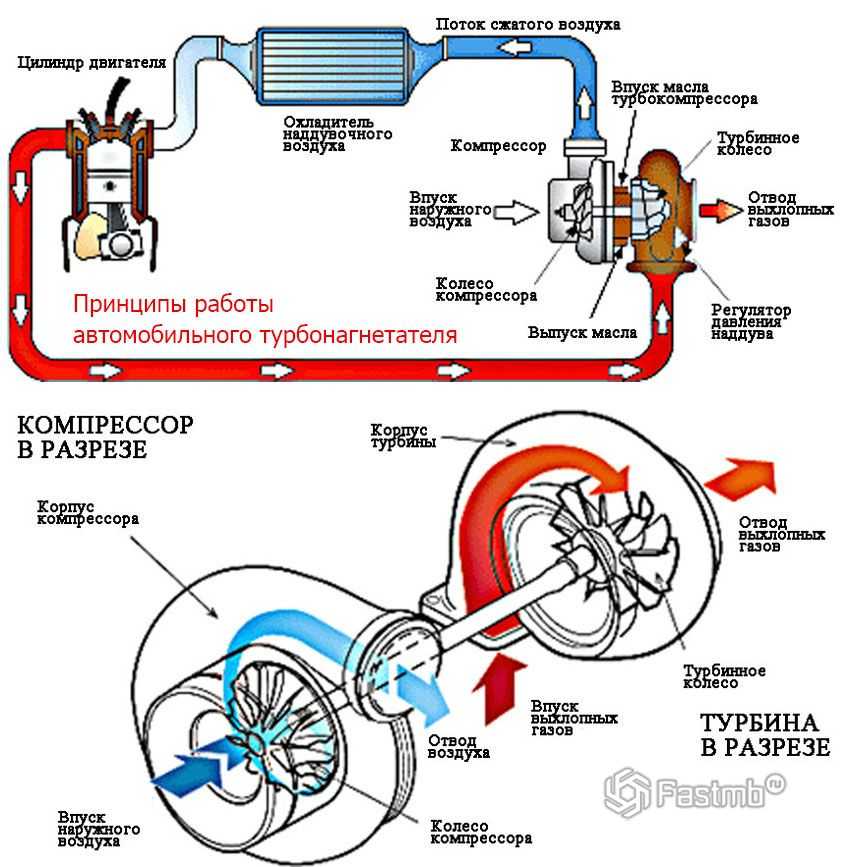

Проще всего рассмотреть конструкцию и принцип работы газовой турбины на установке турбокомпрессорного типа, которая работает при постоянном давлении.

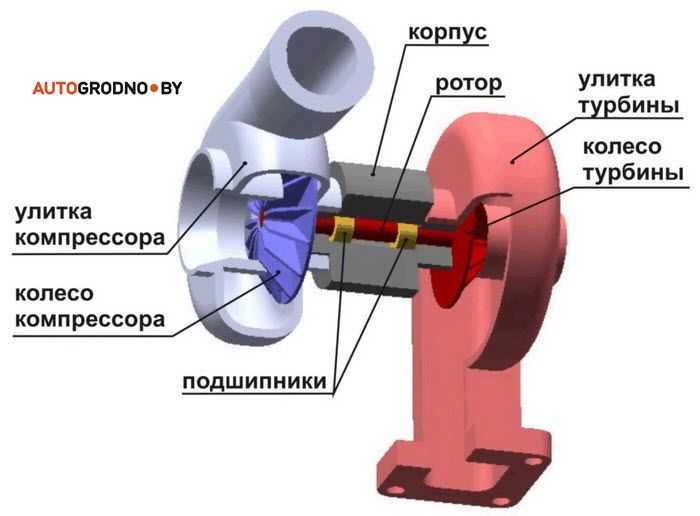

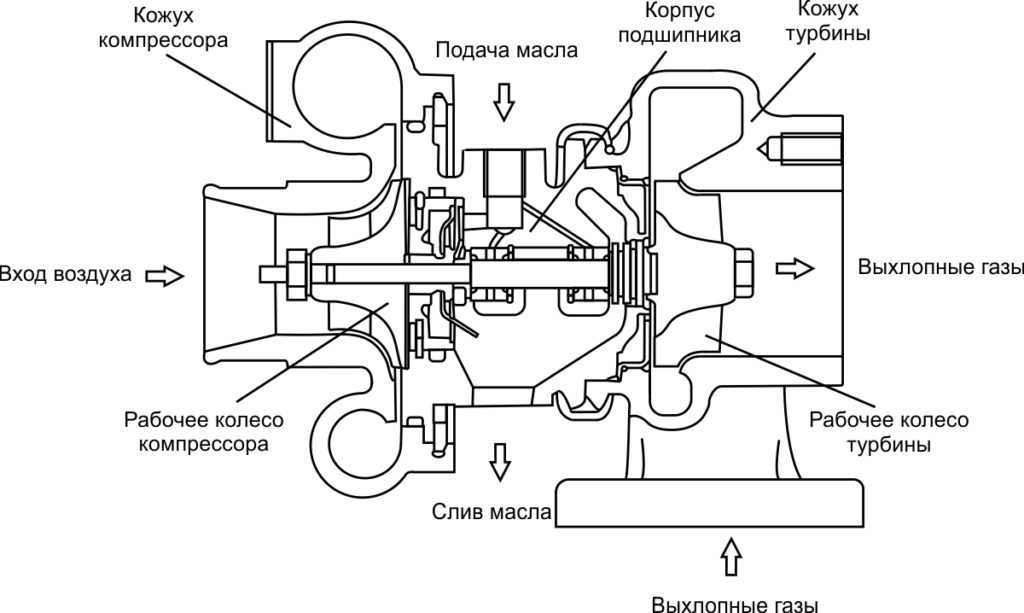

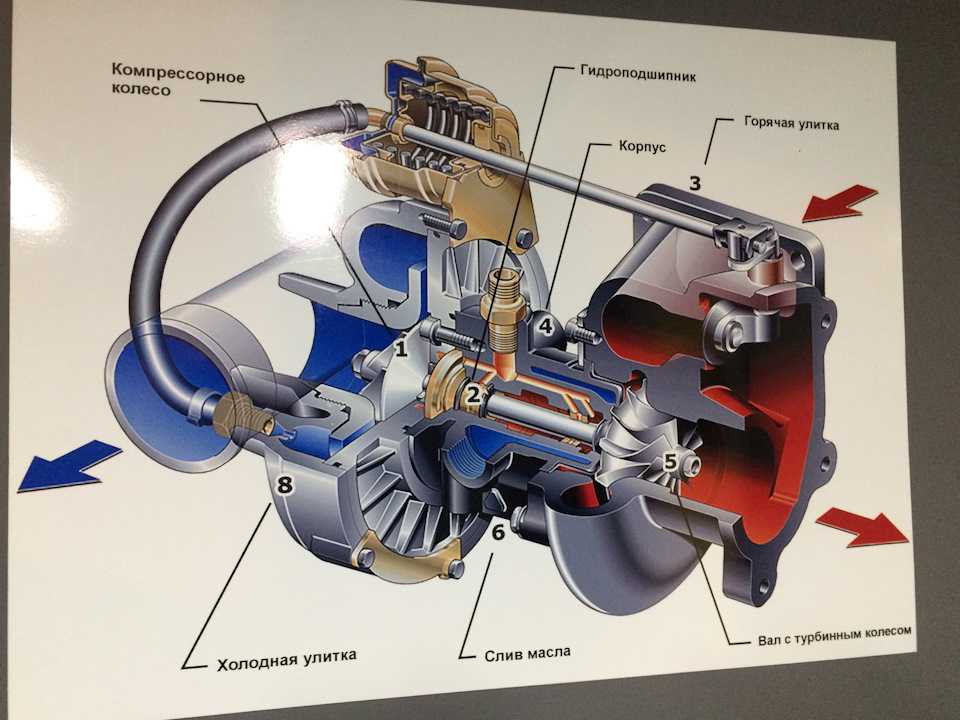

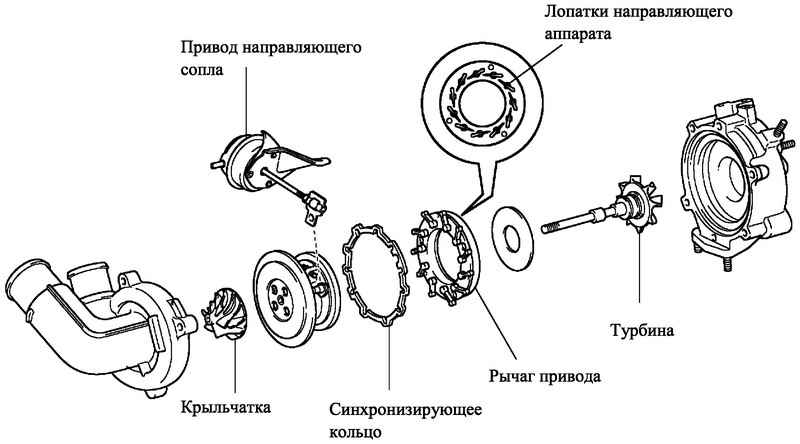

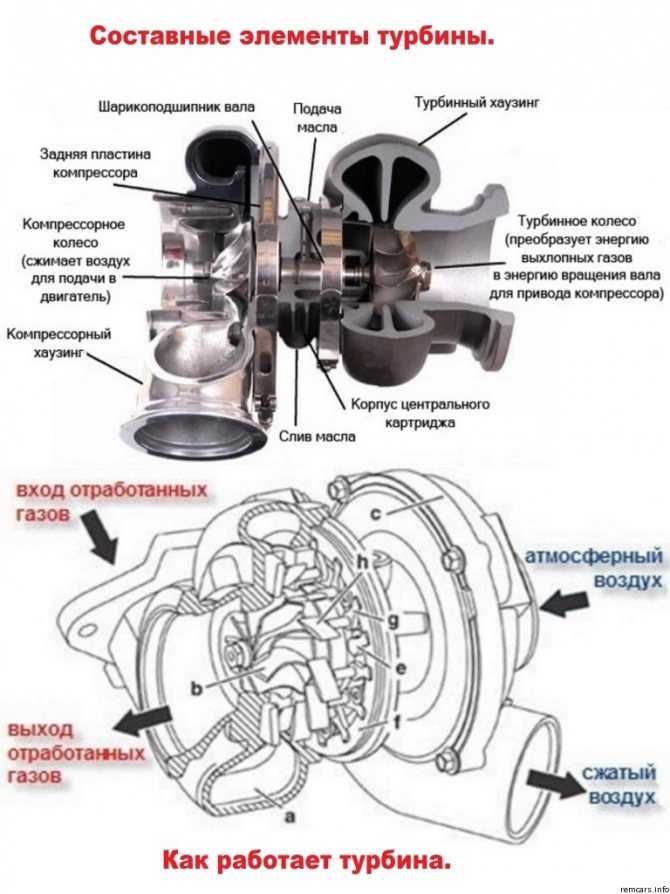

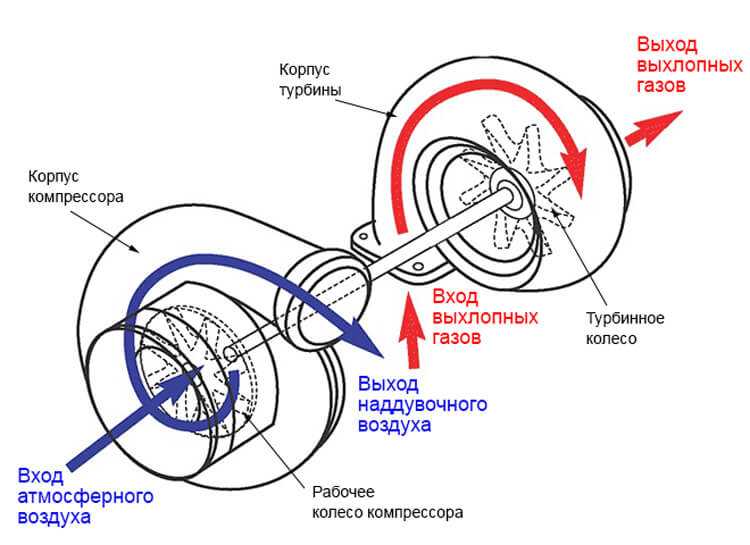

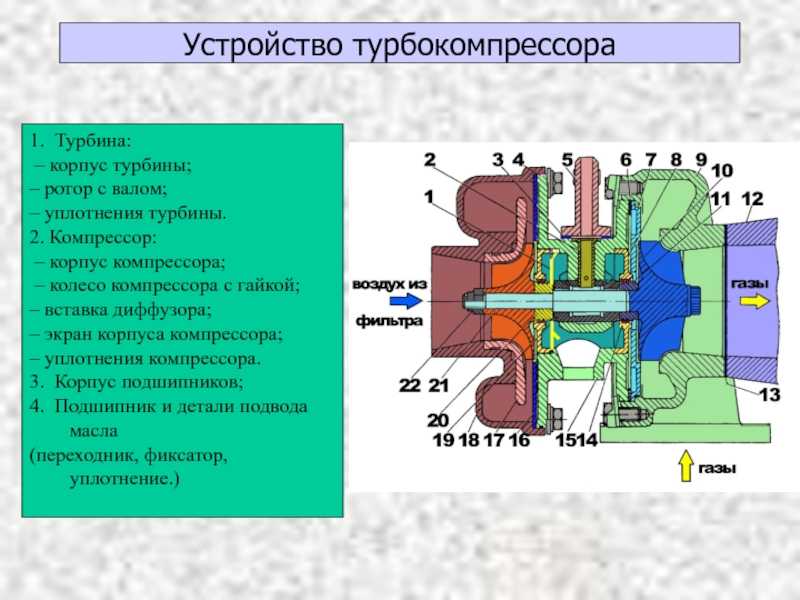

Конструкция газовой турбины

Газовая турбина состоит из компрессора, воздухопровода, камеры сгорания, форсунки, проточной части, неподвижных и рабочих лопаток, патрубка для отработанных газов, редуктора, гребного винта и пускового двигателя.

За запуск турбины отвечает пусковой двигатель. Он приводит в движение компрессор, который раскручивается до нужной частоты вращения. Затем:

- компрессор захватывает воздух из атмосферы и сжимает его;

- воздух отправляется в камеру сгорания через воздухопровод;

- через форсунку в ту же камеру входит топливо;

- газ и воздух смешиваются и сгорают при постоянном давлении, в результате образуются продукты сгорания;

- продукты сгорания охлаждают с помощью воздуха, после чего они поступают в проточную часть;

- в неподвижных лопатках смесь газов расширяется и ускоряется, затем направляется на рабочие лопатки и приводит их в движение;

- отработанная смесь выходит из турбины, по патрубку;

- турбина передает кинетическую энергию компрессору и гребному винту посредством редуктора.

Таким образом, газ в смеси с воздухом, сгорая, образует рабочую среду, которая, расширяясь, ускоряется и раскручивает лопатки, а за ними — и гребной винт. В последующем кинетическая энергия превращается в электричество или используется для передвижения морского судна.

В последующем кинетическая энергия превращается в электричество или используется для передвижения морского судна.

Сэкономить на топливе можно, используя принцип регенерации тепла. В этом случае воздух, поступающий в турбину, согревается за счет отработанных газов. В результате установка расходует меньше топлива и происходит больше кинетической энергии. Регенератор, где подогревается воздух, одновременно служит для охлаждения отработанных газов.

Особенности ГТУ закрытого типа

Газовая турбина открытого типа забирает воздух из атмосферы и выводит отработанный газ наружу. Это не очень эффективно и опасно, если установка стоит в закрытом помещении, где работают люди. В этом случае используют ГТУ закрытого типа. Такие турбины не выпускают отработанные рабочее тело в атмосферу, а направляют его в компрессор. Оно не перемешивается с продуктами сгорания. Как результат, рабочая среда, циркулирующая в турбине, остается чистой, что увеличивает ресурс установки и сокращает количество поломок.

Однако закрытые турбины имеют слишком большие габариты. Газы, которые не выходят наружу, должны быть достаточно эффективно охлаждены. Это возможно только в больших теплообменниках. Поэтому установки используют на крупных судах, где достаточно места.

Закрытые ГТУ могут иметь и ядерный реактор. В качестве теплоносителя в них используют углекислый газ, гелий или азот. Газ нагревают в реакторе и направляют в турбину.

ГТУ и их отличия от паровых турбин и ДВС

Газовые турбины отличаются от ДВС более простой конструкцией и легкостью ремонта. Важно и то, что в них не предусмотрен кривошипно-шатунный механизм, который делает ДВС громоздким и тяжелым. Турбина легче и меньше двигателя аналогичной мощности приблизительно в два раза. Кроме того, она может работать на топливе низкого сорта.

От паровых газовые турбины отличаются небольшими габаритами и простым запуском. Обслуживать их легче, чем установки, работающие на пару.

Имеют турбины и недостатки: они не настолько экономичны по сравнению с ДВС, сильнее шумят, быстрее приходят в негодность. Впрочем, это не мешает использовать ГТУ в транспорте, промышленности и даже быту. Турбины устанавливают на морских и речных судах, используют в электростанциях, насосном оборудовании и многих других сферах. Они удобны и мобильны, поэтому применяются достаточно часто.

Впрочем, это не мешает использовать ГТУ в транспорте, промышленности и даже быту. Турбины устанавливают на морских и речных судах, используют в электростанциях, насосном оборудовании и многих других сферах. Они удобны и мобильны, поэтому применяются достаточно часто.

23 августа 2017

Поделитесь ссылкой со своими друзьями:

ТУРБИНА | Энциклопедия Кругосвет

Содержание статьи

- ПАРОВЫЕ ТУРБИНЫ

- Сопла и лопатки.

- Тепловые циклы.

- Цикл Ранкина.

- Цикл с промежуточным подогревом.

- Цикл с промежуточным отбором и утилизацией тепла отработанного пара.

- Конструкции турбин.

- Применение.

- ДРУГИЕ ТУРБИНЫ

- Гидравлические турбины.

- Газовые турбины.

ТУРБИНА, первичный двигатель с вращательным движением рабочего органа для преобразования кинетической энергии потока жидкого или газообразного рабочего тела в механическую энергию на валу. Турбина состоит из ротора с лопатками (облопаченного рабочего колеса) и корпуса с патрубками. Патрубки подводят и отводят поток рабочего тела. Турбины, в зависимости от используемого рабочего тела, бывают гидравлические, паровые и газовые. В зависимости от среднего направления потока через турбину они делятся на осевые, в которых поток параллелен оси турбины, и радиальные, в которых поток направлен от периферии к центру.

Патрубки подводят и отводят поток рабочего тела. Турбины, в зависимости от используемого рабочего тела, бывают гидравлические, паровые и газовые. В зависимости от среднего направления потока через турбину они делятся на осевые, в которых поток параллелен оси турбины, и радиальные, в которых поток направлен от периферии к центру.

ПАРОВЫЕ ТУРБИНЫ

Основные элементы паровой турбины – корпус, сопла и лопатки ротора. Пар от внешнего источника по трубопроводам подводится к турбине. В соплах потенциальная энергия пара преобразуется в кинетическую энергию струи. Вырывающийся из сопел пар направляется на изогнутые (специально спрофилированные) рабочие лопатки, расположенные по периферии ротор. Под действием струи пара появляется тангенциальная (окружная) сила, приводящая ротор во вращение.

Сопла и лопатки.

Пар под давлением поступает к одному или нескольким неподвижным соплам, в которых происходит его расширение и откуда он вытекает с большой скоростью. Из сопел поток выходит под углом к плоскости вращения рабочих лопаток. В некоторых конструкциях сопла образованы рядом неподвижных лопаток (сопловой аппарат). Лопатки рабочего колеса искривлены в направлении потока и расположены радиально. В активной турбине (рис. 1,а) проточный канал рабочего колеса имеет постоянное поперечное сечение, т.е. скорость в относительном движении в рабочем колесе по абсолютной величине не меняется. Давление пара перед рабочим колесом и за ним одинаковое. В реактивной турбине (рис. 1,б) проточные каналы рабочего колеса имеют переменное сечение. Проточные каналы реактивной турбины рассчитаны так, что скорость потока в них увеличивается, а давление соответственно падает.

В некоторых конструкциях сопла образованы рядом неподвижных лопаток (сопловой аппарат). Лопатки рабочего колеса искривлены в направлении потока и расположены радиально. В активной турбине (рис. 1,а) проточный канал рабочего колеса имеет постоянное поперечное сечение, т.е. скорость в относительном движении в рабочем колесе по абсолютной величине не меняется. Давление пара перед рабочим колесом и за ним одинаковое. В реактивной турбине (рис. 1,б) проточные каналы рабочего колеса имеют переменное сечение. Проточные каналы реактивной турбины рассчитаны так, что скорость потока в них увеличивается, а давление соответственно падает.

Турбины обычно проектируют так, чтобы они находились на одном валу с устройством, потребляющим их энергию. Скорость вращения рабочего колеса ограничивается пределом прочности материалов, из которых изготовлены диск и лопатки. Для наиболее полного и эффективного преобразования энергии пара турбины делают многоступенчатыми.

Тепловые циклы.

Цикл Ранкина.

В турбину, работающую по циклу Ранкина (рис. 2,а), пар поступает от внешнего источника пара; дополнительного подогрева пара между ступенями турбины нет, есть только естественные потери тепла.

Цикл с промежуточным подогревом.

В этом цикле (рис. 2,б) пар после первых ступеней направляется в теплообменник для дополнительного подогрева (перегрева). Затем он снова возвращается в турбину, где в последующих ступенях происходит его окончательное расширение. Повышение температуры рабочего тела позволяет повысить экономичность турбины.

Цикл с промежуточным отбором и утилизацией тепла отработанного пара.

Пар на выходе из турбины обладает еще значительной тепловой энергией, которая обычно рассеивается в конденсаторе. Часть энергии может быть отобрана при конденсации отработанного пара. Некоторая часть пара может быть отобрана на промежуточных ступенях турбины (рис. 2,в) и использована для предварительного подогрева, например, питательной воды или для каких-либо технологических процессов.

Конструкции турбин.

В турбине происходит расширение рабочего тела, поэтому для пропуска возросшего объемного расхода последние ступени (низкого давления) должны иметь больший диаметр. Увеличение диаметра ограничивается допустимыми максимальными напряжениями, обусловленными центробежными нагрузками при повышенной температуре. В турбинах с разветвлением потока (рис. 3) пар проходит через разные турбины или разные ступени турбины.

Применение.

Для обеспечения высокого КПД турбина должна вращаться с высокой скоростью, однако число оборотов ограничивается прочностью материалов турбины и оборудованием, которое находится на одном валу с ней. Электрогенераторы на тепловых электростанциях рассчитывают на 1800 или 3600 об/мин и обычно устанавливают на одном валу с турбиной. На одном валу с турбиной могут быть установлены центробежные нагнетатели и насосы, вентиляторы и центрифуги.

Низкоскоростное оборудование соединяется с высокоскоростной турбиной через понижающий редуктор, как, например, в судовых двигателях, где гребной винт должен вращаться с частотой от 60 до 400 об/мин.

ДРУГИЕ ТУРБИНЫ

Гидравлические турбины.

В современных гидротурбинах рабочее колесо вращается в специальном корпусе с улиткой (радиальная турбина) или имеет на входе направляющий аппарат, обеспечивающий нужное направление потока. На валу гидротурбины обычно устанавливается и соответствующее оборудование (электрогенератор на гидроэлектростанции).

Газовые турбины.

В газовой турбине используется энергия газообразных продуктов сгорания из внешнего источника. Газовые турбины по конструкции и принципу работы аналогичны паровым и находят широкое применение в технике.

Новые лопасти ветряных турбин могут быть переработаны вместо заполнения на свалке

Share на Facebook

. Print

Исследователь Робинн Мюррей работает над лопаткой турбины из термопластичного композита в Национальной лаборатории возобновляемых источников энергии. Кредит: Деннис Шредер NREL

Исследователи разработали лопасть ветряной турбины, которая стоит дешевле и, по-видимому, пригодна для вторичной переработки. Это два свойства, которые могут ускорить быстрое развитие как берегового, так и морского ветра по всему миру.

Это два свойства, которые могут ускорить быстрое развитие как берегового, так и морского ветра по всему миру.

Инновация может также снизить растущие транспортные расходы, поскольку лопасти для более высоких турбин теперь могут иметь длину до 262 футов, что почти равно длине футбольного поля.

По словам исследователей из Национальной лаборатории возобновляемых источников энергии, могут потребоваться годы дальнейших испытаний, чтобы убедиться, что перерабатываемые лопасти могут выдерживать воздействие внешних факторов в течение 30 лет, что является стандартной целью для ветроэнергетики.

Снижение стоимости будущих лопастей станет «большим шагом» в ускорении роста ветровой энергетики, сказал Дэниел Лэрд, директор центра ветровых технологий NREL, который четыре года работал над новой лопастью.

Он отметил, что за последние три десятилетия исследования помогли снизить стоимость электроэнергии, производимой ветряными турбинами, на 90%. Но он добавил, что энергия ветра должна по-прежнему конкурировать с углем, природным газом и ядерной энергией, чтобы сохранить свою нишу в энергетическом бизнесе.

«Я думаю, что в ближайшие год или два будет достигнут значительный прогресс в области вторичной переработки лезвий, — сказал Лэрд.

Не все так оптимистичны. Американская ассоциация ветроэнергетики (AWEA) недавно опубликовала документ, в котором говорится, что «перепрофилирование» гигантских бывших в употреблении лопастей может быть более простой альтернативой переработке. Отраслевая группа говорит, что «местные сообщества» могут использовать их для пешеходных мостов, оборудования для игровых площадок и общественных скамеек. Кровельные материалы — еще одно потенциальное применение.

В отчете AWEA цитируется Синди Лэнгстон, менеджер отдела твердых отходов компании Casper, штат Вайоминг, которая недавно была очень рада получить 600 000 долларов за выброс использованных лопастей ветряных турбин на местную свалку.

«Это наименее проблемные отходы с точки зрения экологических проблем, которые мы когда-либо получали», — объяснила она AWEA. «Мы получаем шины, асбест, загрязненную почву, довольно неприятные вещи».

В отчете AWEA также отмечается, что Vestas Wind Systems A/S, один из крупнейших в мире производителей ветряных турбин, поставила перед собой цель отказаться от обычных лопастей турбин к 2040 году9.0005

Сделать лопасть ветряной турбины непросто. Обычные лезвия требуют много труда. Они представляют собой сэндвич, состоящий из стекловолокна, листов пробкового дерева и химического вещества, называемого эпоксидной термореактивной смолой. Тепловая печь необходима для придания лопастям правильной формы, прочности, гладкости и гибкости, чтобы ловить ветер и вращать турбину.

В новом лезвии NREL используется большинство этих компонентов, но они соединяются вместе с помощью термопластичной смолы, которая может затвердевать и фиксировать форму лезвия при комнатной температуре. Его также можно восстановить в конце срока службы, нагревая до жидкой смолы, которую затем можно повторно использовать для изготовления новых лезвий.

Это сводит к минимуму проблему отходов, которая стала более сложной в Европе после того, как Европейский союз запретил выбрасывать старые лезвия на свалки. Новая смола называется Elium, и ее производит Arkema Inc., французская компания с офисами в Короле Пруссии, штат Пенсильвания. Arkema работает с NREL над разработкой лезвия, пригодного для вторичной переработки.

Новая смола называется Elium, и ее производит Arkema Inc., французская компания с офисами в Короле Пруссии, штат Пенсильвания. Arkema работает с NREL над разработкой лезвия, пригодного для вторичной переработки.

Робинн Мюррей, инженер-исследователь, занимавшаяся изготовлением новых лезвий в лаборатории NREL, говорит, что в лаборатории они проходят стресс-тесты по сравнению с обычными лезвиями. Среди прочего, испытания показывают, что более новые лопасти обладают так называемым повышенным «амортизирующим эффектом», что означает, что они уменьшают вызванные ветром вибрации, которые доставляют неудобства людям и могут сократить срок службы конструкций турбины.

«Исследования только начинаются», — заметил Мюррей. «Большая часть моделирования затрат появится позже».

Перепечатано с сайта Climatewire с разрешения E&E News. E&E ежедневно освещает важные новости в области энергетики и окружающей среды на www.eenews.net.

ОБ АВТОРАХ

Джон Фиалка — репортер E&E News .

Что происходит со всеми старыми ветряками?

Опубликовано

Источник изображения, глобальные решения из стекловолокна

Подпись изображений,

турбины из 1990 -х годов достигают конца своей трудовой жизни

от Padraig Belton

Technology of Business Reporter

944444444444444444444444444444 40004. Добро пожаловать на кладбище ветряных турбин. Он тянется на сто метров от изгиба реки Норт-Платт в Каспере, штат Вайоминг.

В период с сентября прошлого года по март этого года он станет последним пристанищем для 1000 лопаток турбины из стеклопластика.

Эти лопасти, отработавшие 25 лет, произведены на трех ветряных электростанциях в северо-западном штате США. Каждая будет разрезана на три части, затем куски будут сложены и закопаны.

Турбины первой великой волны ветроэнергетики 1990-х годов сегодня подходят к концу своего ожидаемого срока службы. В 2019 и 2020 годах будут переоборудованы турбины мощностью около двух гигаватт. И их утилизация экологически безопасным способом становится все более серьезной проблемой.

Источник изображения, Global Fiberglass Solutions

Подпись к изображению,

Многие ненужные лезвия просто похоронены

Их закапывание звучит не очень зелено. Их нельзя перерабатывать?

Энергия ветра появилась еще в 9 веке до н.э. в Персии, где паруса использовались для измельчения зерна и забора воды на ветреных равнинах Систана.

Шотландский профессор Джеймс Блайт в 1887 году построил первую ветряную мельницу для производства электроэнергии, питающую его загородный дом в Мэрикирке.

Его второй привод привел в действие сумасшедший дом, лазарет и амбулаторию в Монтроузе (позже Королевский госпиталь Саннисайд).

Вместо использования ткани для ловли ветра, как у профессора Блита и древних иранцев, сегодняшние лопасти турбин сделаны из композитных материалов — старые лопасти из стекловолокна, новые из углеродного волокна.

Такие композитные материалы могут быть легкими и прочными, но при этом их очень трудно перерабатывать.

Источник изображения, Global Fiberglass Solutions

Подпись к изображению,

Дон Лилли из Global Fiberglass Solutions надеется продавать гранулы, изготовленные из переработанных лопаток турбины

Это не означает, что они должны быть отправлены на свалку, по словам Дона Лилли, исполнительного директора Global Fiberglass Solutions в Белвью, штат Вашингтон.

Мистер Лилли перерабатывает композиты из стекловолокна в мелкие гранулы, которые он называет EcoPoly.

Гранулы затем можно превратить в пластик для инъекций или в плиты с высокой водонепроницаемостью, которые можно использовать в строительстве, говорит он.

Г-н Лилли получил интерес от «нескольких производителей» его пеллет.

Он также разработал программу для отслеживания лезвий на протяжении всего их жизненного цикла и облегчения их переработки в конце.

Источник изображения, Global Fiberglass Solutions

Подпись к изображению,

Гранулы, изготовленные из старых турбинных лопаток, можно использовать для производства новых продуктов стекловолокно в лезвии легче перерабатывать», — говорит Ричард Кокрейн, профессор возобновляемых источников энергии Эксетерского университета.

Второй способ переработки турбинных лопаток называется пиролизом.

После предварительного измельчения лопастей композитные волокна пиролизируют в печах с инертной атмосферой при температуре около 450-700°С.

Этот процесс восстанавливает волокна, которые другие отрасли промышленности могут повторно использовать для клея, красок и бетона.

Другие продукты включают синтетический газ (синтез-газ), который можно использовать в двигателях внутреннего сгорания. И древесный уголь, который можно использовать как удобрение.

Подробнее Технологии бизнеса

- Высокотехнологичные способы борьбы с крысами и постельными клопами

- Уничтожение сорняков с помощью микроволн и электричества

- Что можно использовать вместо Google и Facebook?

- Роботы-танки: патрулируют, но не могут стрелять

- Гигантские реактивные двигатели призваны сделать наши полеты более экологичными

Проблема в том, что для активации пиролиза требуется значительное количество энергии, что может ограничить его полезность для окружающей среды. В основном это было сделано в лабораторных масштабах. Немецкая дочерняя компания французской перерабатывающей группы Veolia исследует эту технологию.

В основном это было сделано в лабораторных масштабах. Немецкая дочерняя компания французской перерабатывающей группы Veolia исследует эту технологию.

В Роттердаме ненужные лезвия нашли другое применение. Голландский город может похвастаться детской игровой площадкой площадью 1200 квадратных метров под названием Wikado с горкой, туннелями, пандусами и горками, сделанными из пяти выброшенных лопастей ветряных турбин.

Выведенные из эксплуатации лезвия также были превращены в еще одну игровую площадку и места на открытом воздухе в голландском городе Тернёзен, две автобусные остановки в Алмере, место рядом со знаменитым мостом Эразмусбрюг в Роттердаме.

Источник изображения, Денис Гуццо

Подпись к изображению,

Роттердамская игровая площадка Wikado нашла применение старым лопастям турбины город Ольборг, говорит он.

Тем временем новые роторы становятся только больше.

«Двадцать лет назад мы с коллегами задавались вопросом, какая самая мощная морская ветряная турбина, которую мы только могли себе представить, — говорит Винсент Шеллингс, работающий в компании General Electric в голландском городе Энсхеде.

«Мы не могли себе представить ничего более мощного, чем выходная мощность в три мегаватта (МВт), но даже это казалось проблемой», — говорит он.

Г-н Шеллингс недавно возглавил группу разработчиков Haliade-X, крупнейшей в мире ветровой турбины GE.

Источник изображения, Getty Images

Подпись к изображению,

Haliade-X от GE — самая большая в мире турбина

Она производит 12 МВт — в четыре раза больше, чем он предполагал 20 лет назад. Его 107-метровые лопасти производят на 45% больше энергии, чем предыдущие морские турбины.

«Таким образом, в этом десятилетии мы увидим гораздо более крупные морские турбины, и причина в том, что размер имеет значение», — говорит Рольф Крагелунд, датский директор оффшорной ветроэнергетики исследовательской фирмы Wood Mackenzie.

Большие наземные турбины могут достигать более высоких скоростей ветра, выше в небе. Они могут производить больше энергии, а значит, вам нужно меньшее их количество, что экономит деньги на транспортировке, установке и обслуживании.

Компания Siemens Gamesa заявляет, что 20 из ее новых турбин мощностью 10 МВт, анонсированных в прошлом году, с 94-метровыми лопастями могут снабжать энергией Ливерпуль с полумиллионным населением.

Источник изображения, Siemens Gamesa

Подпись к изображению,

Лопасти, изготовленные на этом заводе Siemens Gamesa, имеют длину до 94 метров.

Большие лопасти «нужны более крупные фабрики, более крупные суда, кабели, фундаменты и погрузочно-разгрузочное оборудование», — говорит Рэй Томпсон, руководитель отдела глобального развития бизнеса компании Siemens Gamesa со штаб-квартирой в Испании, одного из двух крупнейших в мире производителей ветряных турбин.

Более длинные лезвия также могут стать причиной больших проблем с утилизацией.

Источник изображения, Siemens Gamesa

Подпись к изображению,

Лопасти турбины — самая сложная и дорогая часть ветряной электростанции, которую нужно утилизировать перерабатывать, говорит г-н Крагелунд.