Содержание

Турбина дизельного двигателя — принцип устройства | Витес

Среди многих не слишком компетентных в вопросах автомеханики водителей распространено мнение о том, что дизельный движок с турбиной слишком сложен в обслуживании, капризен в эксплуатации и дорог в плане ремонта или замены запчастей. Однако тот факт, что в последнее время дизеля успешно ставят даже на самые недорогие модели авто, частично опровергает эту теорию. Данная же статья призвана развеять эти слухи полностью, а посвящена она устройству и функционированию простейшего турбодизеля, а также описанию основных его преимуществ и советам по правильной его эксплуатации.

Стоит сразу отметить, что турбодизель не отличается феноменально высокими показателями долговечности, однако при прочих равных условиях ничуть в них не уступает классическим «атмосферным» движкам.

Принцип работы и пара слов об устройстве

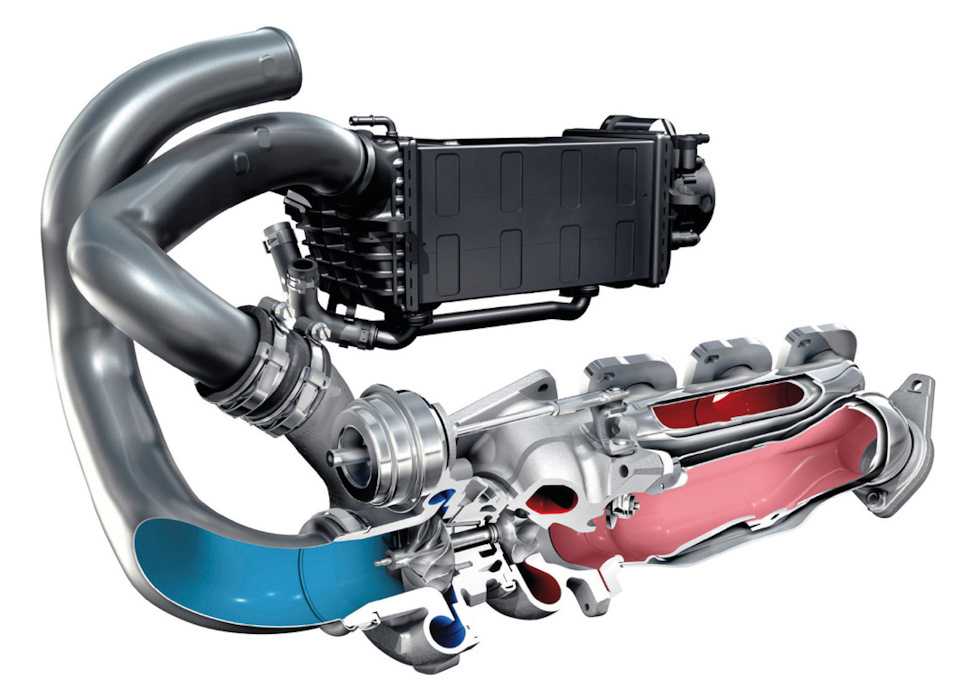

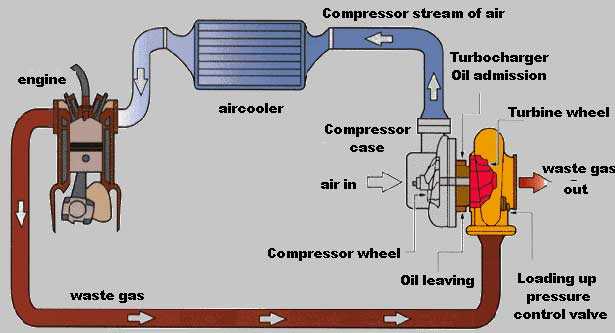

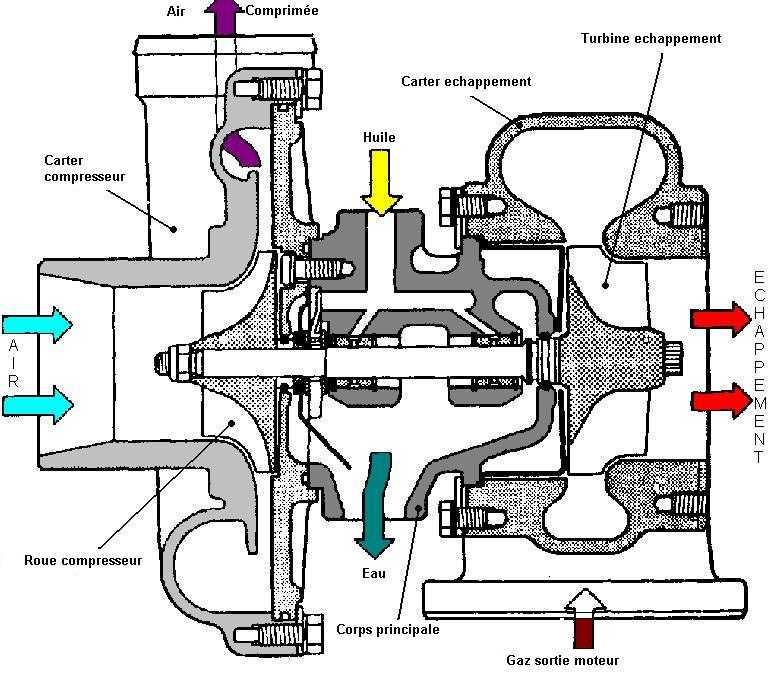

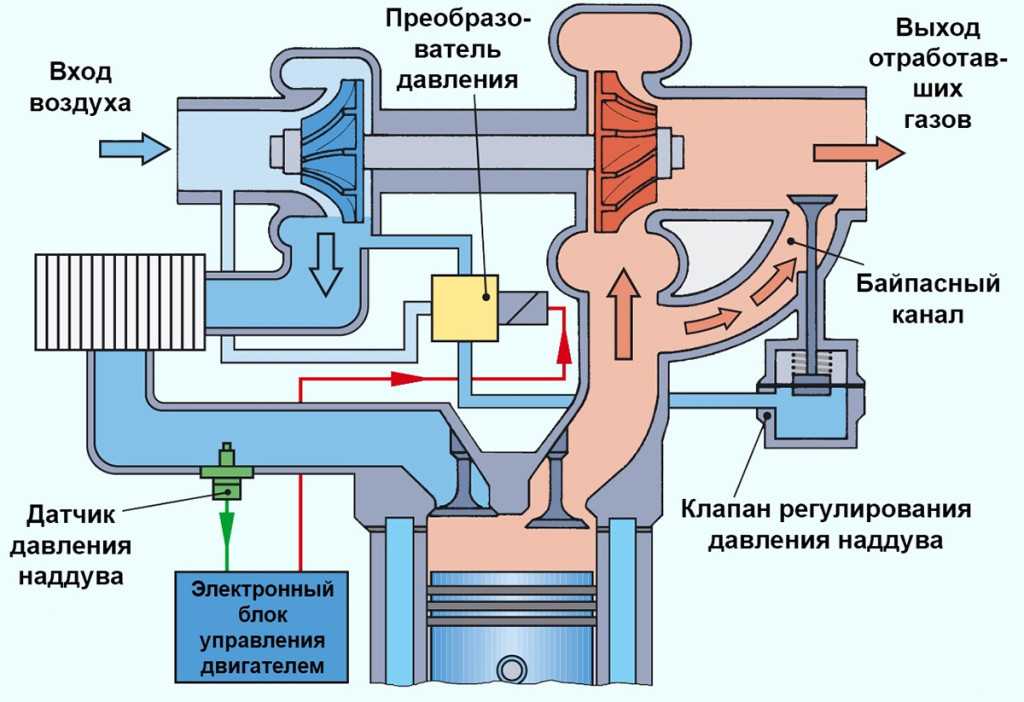

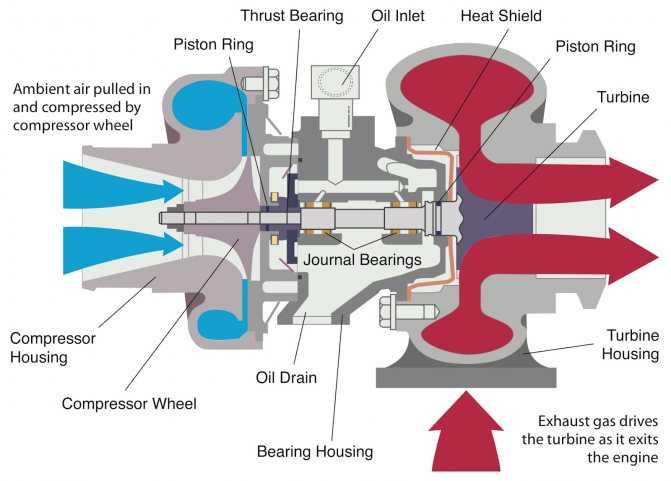

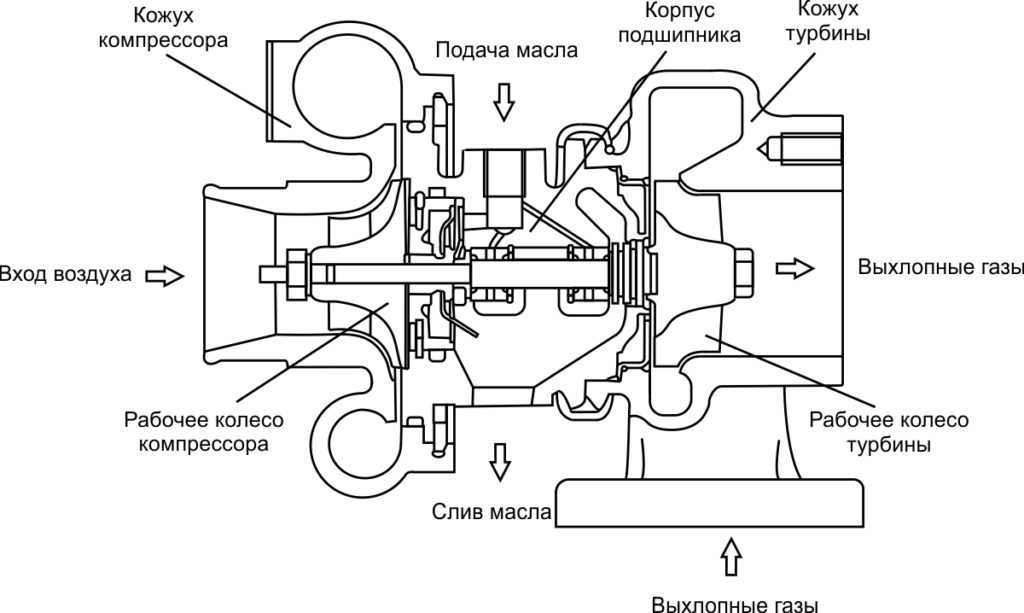

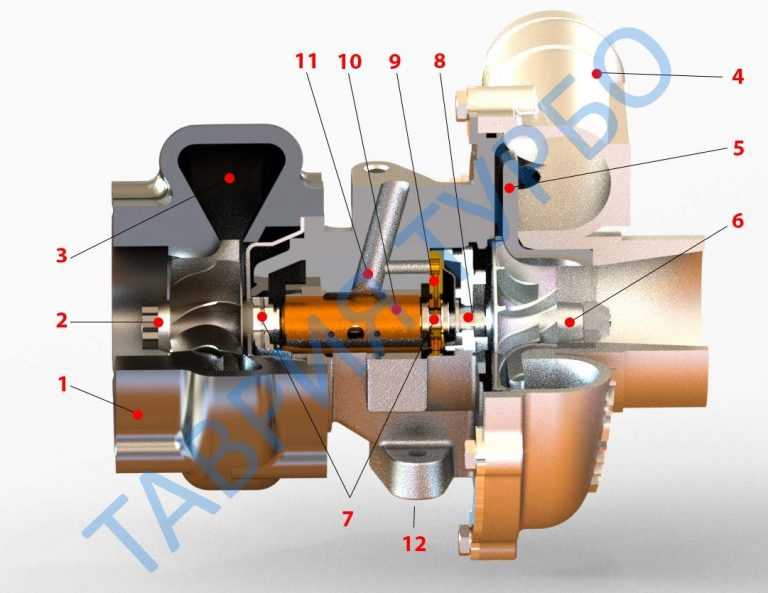

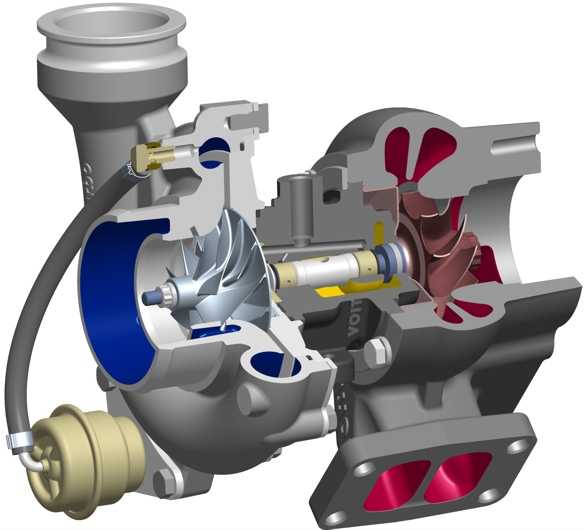

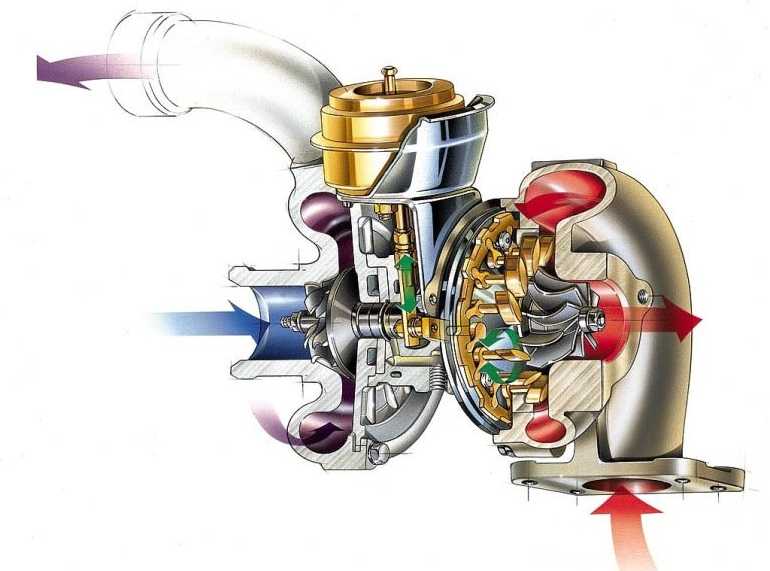

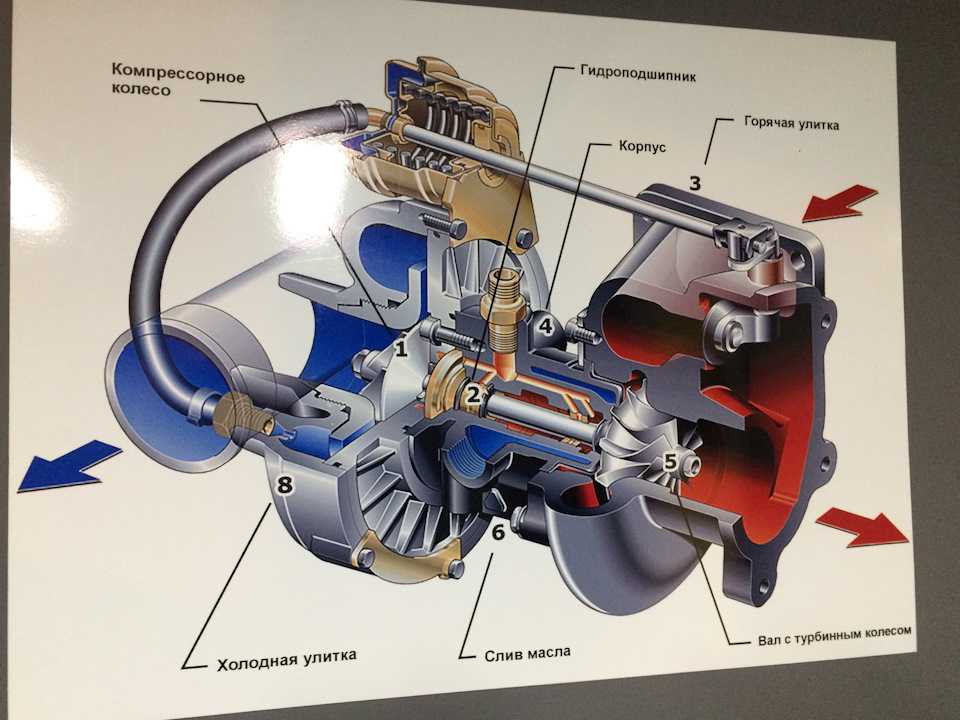

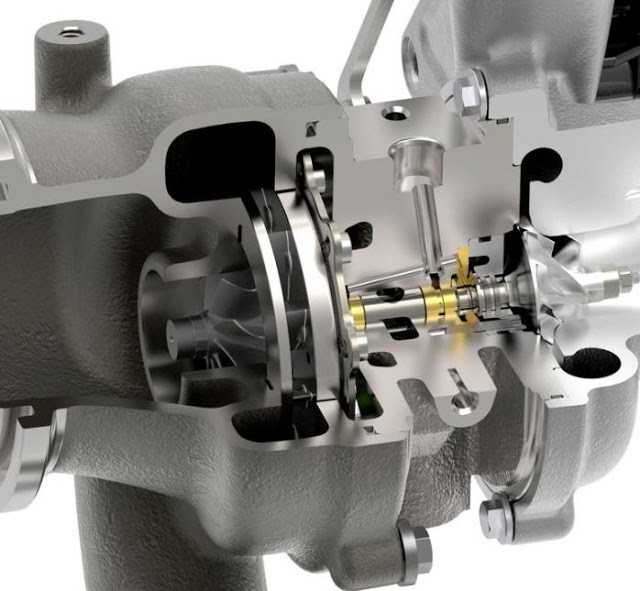

Турбонаддув призван увеличить количество топливо-воздушной смеси в камере сгорания, что при одних и тех же параметрах КС и расхода топлива намного увеличивает мощность движка. Приводится в действие турбокомпрессор при помощи выхлопных газов. Сам по себе турбокомпрессор – это воздушный насос из двух крыльчаток на общей оси, при этом крыльчатки вращаются с огромной скоростью (почти равной скорости звука) благодаря большой скорости вращения оси. Функция компрессора – сжатие всасываемого воздуха и подача его напрямик во впускной коллектор. Рост показателя мощности движка прямо пропорционален количеству подаваемого в коллектор воздуха, и светлые умы автодела воплотили в современных конструкциях турбин всё необходимое для максимального увеличения данного показателя.

Приводится в действие турбокомпрессор при помощи выхлопных газов. Сам по себе турбокомпрессор – это воздушный насос из двух крыльчаток на общей оси, при этом крыльчатки вращаются с огромной скоростью (почти равной скорости звука) благодаря большой скорости вращения оси. Функция компрессора – сжатие всасываемого воздуха и подача его напрямик во впускной коллектор. Рост показателя мощности движка прямо пропорционален количеству подаваемого в коллектор воздуха, и светлые умы автодела воплотили в современных конструкциях турбин всё необходимое для максимального увеличения данного показателя.

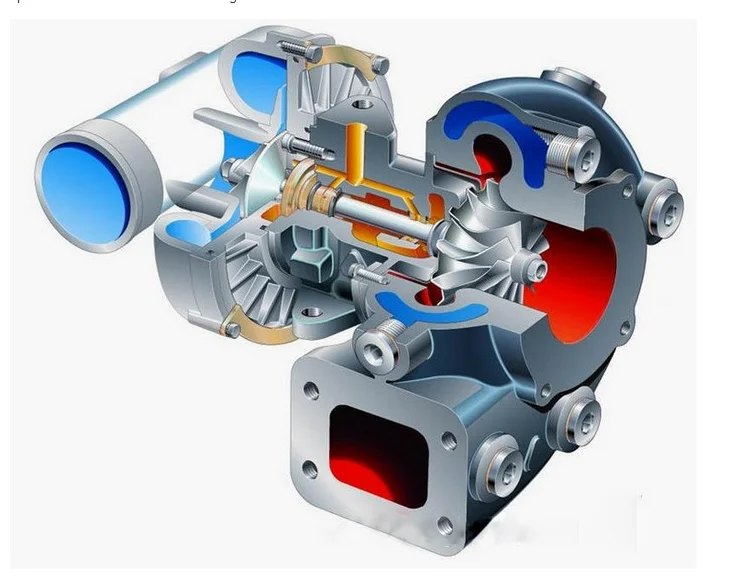

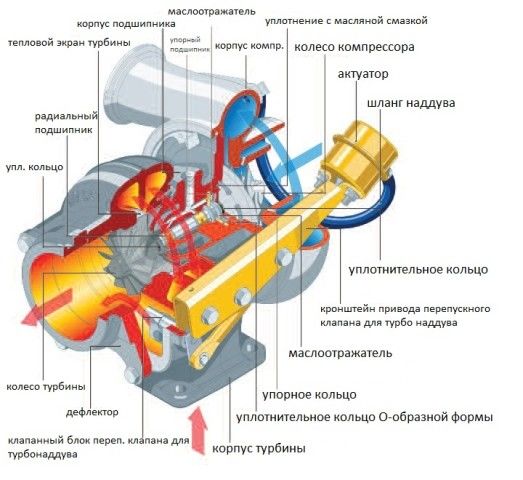

Что же касается устройства турбонаддува, то в зависимости от модели авто, для которой он производится, тип его конструкции варьируется. Однако общим для многих турбокомпрессоров является принцип «улитки» в устройстве корпуса: спиралевидный, сужающийся с одного конца канал повышает рабочее давление в турбине, что опять же благоприятно сказывается на мощности движка. Так как ось турбины и ротор работают в различных условиях, изготавливаются они из разных материалов. При изготовлении турбины ротор насаживают на ось во вращении в разных направлениях, что позволяет получить крепкую, неразъёмную спайку двух этих узлов турбокомпрессора. После этого ось балансируют и устанавливают в корпус турбины. Рабочая ось развивает скорость примерно до ста сорока тысяч оборотов в минуту. При этом на том месте, куда на ось усаживают ротор, конструкция оси имеет полость. Предназначение данной полости в том, чтобы препятствовать передаче тепла от ротора к оси.

При изготовлении турбины ротор насаживают на ось во вращении в разных направлениях, что позволяет получить крепкую, неразъёмную спайку двух этих узлов турбокомпрессора. После этого ось балансируют и устанавливают в корпус турбины. Рабочая ось развивает скорость примерно до ста сорока тысяч оборотов в минуту. При этом на том месте, куда на ось усаживают ротор, конструкция оси имеет полость. Предназначение данной полости в том, чтобы препятствовать передаче тепла от ротора к оси.

Структурной сложности данной конструкции добавляют системы динамических уплотнителей и смазки. Уплотнители также выполнены из материалов, препятствующим излишней теплоотдаче на корпус турбины. Установка их производится в специальные пазы, и благодаря им реализуется использование принципа разницы показателей давления в разных областях турбины. Эта же разница в давлении служит для препятствования утечки масла в турбину, и вызывается различием в размере диаметра турбины в разных её частях. Неисправности в работе турбины довольно легко выявить самостоятельно, а вот ремонт её лучше доверить квалифицированным профессионалам с опытом работы в данной области.

Как максимально увеличить срок службы турбины?

Большие требования к условиям эксплуатации турбины обусловлены её сложным устройством. Однако при соблюдении этих требований и советов турбина прослужит автомобилю максимально долго:

- Не стоит перегружать холодный и непрогретый движок

- Всегда использовать качественное масло и регулярно производить его замену

- Обращать внимание на состояние системы смазки турбины, вовремя устранять её засоры

- Перед тем, как заглушить мотор, стоит дать ему пару минут поработать вхолостую

Большинство специалистов и механиков отмечают, что при соблюдении всех правил эксплуатации турбодизель служит своему владельцу верой и правдой довольно долгое время, экономит немало денежных средств с учётом современных цен на топливо а также положительно сказывается на мощностных характеристиках двигателя.

➫ Втрата потужності дизельної турбіни: види несправностей

Коректно працююча турбіна дизельного двигуна забезпечує йому приріст корисної потужності без збільшення об’єму циліндрів. Якщо цей вузол зламаний, мотор працює гірше. Щоб своєчасно усунути несправність важливо знати, які чинники вказують на ймовірні несправності. В такому випадку можна буде швидко усунути причину поломки, уникнути дорогого капремонту, повернути машині колишню спритність.

Якщо цей вузол зламаний, мотор працює гірше. Щоб своєчасно усунути несправність важливо знати, які чинники вказують на ймовірні несправності. В такому випадку можна буде швидко усунути причину поломки, уникнути дорогого капремонту, повернути машині колишню спритність.

Характерні причини втрати потужності дизельних турбін

Коли автомобіль почав споживати дуже багато палива, під час руху спостерігається нехарактерний шум, здійснюється викид чорного, білого диму з вихлопної труби, саме час виконати технічну перевірку турбіни дизеля. Нижче будуть розглянуті основні першопричини, які призводять до поломок цих агрегатів. При виявленні перших нехарактерних особливостей їх роботи важливо звернутися в спеціалізований сервіс.

Конструкційні особливості

Дизеля комплектуються турбінами зі змінною геометрією (ТІГ, англійський варіант VNT). Замість традиційних перепускних клапанів використовується крильчатка, що перенаправляє потоки відпрацьованих газів. Принцип роботи клапанів і спрямовуючої крильчатки однаковий, для їх управління використовується вакуумна система. VNT-турбіна не працює, коли напрямні лопаті закриті, а відпрацьовані гази не йдуть через компресор.

Принцип роботи клапанів і спрямовуючої крильчатки однаковий, для їх управління використовується вакуумна система. VNT-турбіна не працює, коли напрямні лопаті закриті, а відпрацьовані гази не йдуть через компресор.

На турбокомпресор із змінною геометрією погано впливають високі температури. Тому їх використовують тільки з дизельними моторами, де температура вихлопу істотно нижче, ніж у бензинових. Є тільки дві бензинові моделі автомобілів Porsche, що використовують ці агрегати — 718 Boxter, 911 Turbo.

Експлуатаційний ресурс

VNT — це дуже надійний вузол, який рідко виходить з ладу. Якщо своєчасно виконувати обслуговування автомобіля, використовувати якісне паливо, вчасно міняти масло, дотримуватися експлуатаційних рекомендацій, вони прослужать тривалий безремонтний період.

Правильне поводження з двигуном дозволить безпроблемно експлуатувати турбокомпресор близько 200 тис. кілометрів пробігу. Недбале поводження з технікою може привести до того, що агрегат прослужить лише 50-80 тис. кілометрів пробігу.

кілометрів пробігу.

Причини поломок, ймовірні несправності

Функціонування турбокомпресора може порушитися через забруднення фільтра, нестачі мастила. Розглянемо детально ключові фактори, що провокують поломки.

- Недостатнє змазування. Воно може істотно скоротити термін служби вузла. Причиною цього стане погане паливо, закупорені масляні магістралі, брудний фільтр, забруднення масляної системи.

- «Гаряча парковка». Автомобілі з турбокомпресорами «не люблять», коли після тривалої поїздки, їх відразу глушать. Слід дати мотору трохи попрацювати на холостому ходу.

- Вуглець в маслі мотора. Якщо масло двигуна буде насичено вуглецем, він почне накопичуватися у вигляді відкладень в компресорі. Це призведе до дисбалансу в його роботі і виходу з ладу.

- Некоректна робота вихлопу. Якщо в системі вихлопу відбудеться закупорювання фільтр сажі, тиск вихлопних газів виросте.

Внаслідок цього, гази, що надходять в компресор, будуть з більшою силою впливати на його вал, яким складно справлятися із збільшеними навантаженнями. У цьому випадку з’являється характерний свист.

Внаслідок цього, гази, що надходять в компресор, будуть з більшою силою впливати на його вал, яким складно справлятися із збільшеними навантаженнями. У цьому випадку з’являється характерний свист. - Чужорідні частинки. Вони можуть потрапити через повітрозабірники. У цьому випадку виникають механічні пошкодження лопатей, що порушує баланс їх обертання, сприяючи передчасного зносу підшипників і вала.

Ознаки потреби ремонту

Розглянемо основні чинники, що вказують на потребу обслуговування і ремонту турбіни із змінною геометрією.

- Свист турбіни — висока ймовірність пошкодження ротора турбіни, який слід відремонтувати.

- Білий дим — свідчить про протікання масла. Можливо, на валу є велика щілина, що призводить до потрапляння мастила в вихлопну систему.

- Збільшений витрата палива — в цьому випадку можливе засмічення магістралі подачі мастила або знос підшипників.

- Чорний дим — його поява свідчить про неправильні пропорції паливної суміші, в якій не вистачає повітря.

Можливо, проблема пов’язана з витоком повітря з повітрявода, що направляє його в двигун.

Можливо, проблема пов’язана з витоком повітря з повітрявода, що направляє його в двигун. - Недолік потужності — це може бути пов’язано з ушкодженнями компресора. При дефекті лопатей вони не можуть забезпечувати закачування потрібного об’єму повітря в циліндри.

При виявленні перелічених ознак слід виключити поїздки на довгі дистанції і якомога раніше відвідати ремонтну майстерню, щоб усунути проблему.

Соревнование по двигателю Топливо: дизельное топливо или турбина Дебаты

01.04.2000

К

Сандра И. Эрвин

Несколько производителей двигателей будут бороться за будущие армейские контракты на сумму более 3 миллиардов долларов в результате плана службы закупить общий двигатель для двух своих флагманских машин: основного боевого танка Abrams и артиллерийской системы нового поколения Crusader.

Программа создания общих двигателей Abrams-Crusader заменяет ныне несуществующий проект Abrams Re-Power, о котором было объявлено в ноябре прошлого года. Это изменение, по словам армейских чиновников, отражает недавние изменения в приоритетах службы. Цель состоит в том, чтобы привести программы Abrams и Crusader в соответствие с «параллельными путями разработки новых решений для двигательных установок», говорится в объявлении, опубликованном в Commerce Business Daily (CBD).

Армия попросила промышленность представить предложения до 31 мая. Ожидается, что заинтересованные поставщики продемонстрируют, что предлагаемые ими двигатели не только предлагают наилучшие доступные технологии, но и помогут армии сократить расходы на техническое обслуживание. И поскольку Crusader перепроектируется, чтобы снизить его вес с 55 до 40 тонн, этот двигатель также должен будет внести свой вклад в усилия по снижению веса программы.

«В программе двигателей мы стремимся снизить вес Crusader и стоимость жизненного цикла Abrams», — сообщил Национальной обороне генерал-майор армии Джон Митчч. Он является исполнительным директором программы по наземным боевым системам и системам снабжения.

Он является исполнительным директором программы по наземным боевым системам и системам снабжения.

Согласно объявлению CBD, армия «установила долгосрочный поток финансирования для разработки, интеграции, производства и применения двигательной установки танка Abrams, специально направленной на снижение [эксплуатации и поддержки] бремени O&S существующего двигателя, без ущерба для текущей производительности системы».

Это будет традиционный контракт на оплату, разделенный на две фазы.

Запрос предложений по этапу I был опубликован в прошлом месяце. На этом этапе армия заключит контракт на разработку, производство и испытания прототипа двигателя. Для Abrams вторым этапом программы будет пятилетний контракт на производство не менее 2845 двигателей, которые будут построены в течение восьми лет, начиная с 2003 финансового года. Подрядчикам предлагается предложить наиболее экономичные годовые темпы производства.

Второй этап для Crusader будет включать закупку 18 блоков питания через генерального подрядчика Crusader, United Defense LP, базирующегося в Арлингтоне, штат Вирджиния. Блоки питания будут использоваться в инженерно-производственной разработке Crusader (EMD), начало которой запланировано. в 2003 году. Армия ожидает, что United Defense закупит 828 силовых агрегатов в течение шести лет, начиная с 2006 финансового года. Силовой агрегат означает двигатель, объединенный с трансмиссией.

Блоки питания будут использоваться в инженерно-производственной разработке Crusader (EMD), начало которой запланировано. в 2003 году. Армия ожидает, что United Defense закупит 828 силовых агрегатов в течение шести лет, начиная с 2006 финансового года. Силовой агрегат означает двигатель, объединенный с трансмиссией.

По словам официальных лиц, эта программа может иметь огромные последствия для армии в долгосрочной перспективе, поскольку она может помочь сэкономить миллиарды долларов на затратах на эксплуатацию и техническое обслуживание. Мичич отметил, что на двигатель танка приходится около двух третей затрат на эксплуатацию и техническое обслуживание автомобиля.

Нынешний двигатель Абрамса — турбина AGT 1500. Эта технология была усовершенствована в конце 1960-х годов и не обновлялась, чтобы идти в ногу с достижениями в коммерческом секторе. Компания Allied Signal со штаб-квартирой в Моррис-Тауншип, штат Нью-Джерси, поставила более 12 000 двигателей AGT. В настоящее время компания является частью Honeywell Inc. Последний новый двигатель AGT 1500 был поставлен в 1992 году. Более новые версии Abrams, M1A2 AIM и M1A2 XXI, использовать капитально отремонтированные двигатели.

Последний новый двигатель AGT 1500 был поставлен в 1992 году. Более новые версии Abrams, M1A2 AIM и M1A2 XXI, использовать капитально отремонтированные двигатели.

AGT был единственным успешным применением газотурбинного двигателя в военном наземном транспортном средстве. Во всех других системах армия перешла на дизельные двигатели.

Экономия, ожидаемая от нового двигателя, будет связана с улучшениями в различных категориях, таких как расход топлива, количество деталей и среднее время между ремонтами.

Общий двигатель Abrams-Crusader также приведет к повышению эффективности, начиная от более низких затрат на разработку, экономии за счет масштаба на производственной линии, меньшего количества запасных частей для хранения и управления, общих затрат на инструменты и диагностику и общих навыков обучения, сказал полковник. Джеймс Р. Моран, руководитель программы Abrams. Обе программы будут обмениваться техническими данными, и будет одна ремонтная линия в депо. Говоря армейским языком, «общая логистическая нагрузка для обеих систем будет уменьшена», — говорится в брифинге, представленном Мичичем на отраслевой конференции.

Кевин М. Фейи, заместитель руководителя проекта Crusader в армии, сказал, что общий двигатель обеспечит «операционные и логистические преимущества», такие как меньшее количество взаимозаменяемых компонентов, а также общие тестовые и измерительные устройства. По его словам, эффективность также будет результатом работы только с одной цепочкой вспомогательных субподрядчиков.

Одним из основных источников спекуляций в отраслевых кругах является вопрос о том, останется ли армия с газотурбинным двигателем для танка или перейдет на дизельный двигатель. У Crusader уже был выбран двигатель — дизель CV-12 Caterpillar Perkins мощностью 1500 лошадиных сил в паре с трансмиссией HMPT производства General Dynamics Land Systems в Стерлинг-Хайтс. Мих. Но теперь, когда программа возвращается на чертежную доску для урезания, ясно, что движок придется менять. «Двигатель CV-12 слишком велик для 40-тонного Crusader», — сказал Э. Джеффри Ван Керен, представитель United Defense.

Облегчение Crusader включает в себя уменьшение массы гаубицы и машины снабжения с 55 до 40 тонн каждая. В конечном итоге армия планирует закупить 488 систем.

В конечном итоге армия планирует закупить 488 систем.

Однако не все снижение веса будет связано с двигателем. Другие потенциальные цели включают переход от встроенной брони к аппликационной броне, укорачиванию машины и уменьшению ее ширины. Это означает, что ему потребуется двигатель меньшего размера и, возможно, более узкие гусеницы. Еще одним соображением является использование титана, а не стали, в некоторых компонентах.

Как только армия выберет двигатель, United Defense будет нести ответственность за интеграцию этого двигателя с трансмиссией.

Модернизация Crusader

Модернизация Crusader будет продолжаться в течение 2000 года, и предложение будет представлено в армию для одобрения. Прототипы будут построены на этапе EMD, который начнется в 2003 году. Системы могут быть развернуты в полевых условиях уже в 2008 году. «Это объясняет, почему двигатели должны производиться с 2006 года», — сказал Ван Кеурен.

На дебатах между дизельным двигателем и турбиной он сказал: «Мы не собираемся принимать это решение». Этот выбор будет сделан армейским командованием танков, автомобилей и вооружений, которое управляет всеми программами по машинам.

Этот выбор будет сделан армейским командованием танков, автомобилей и вооружений, которое управляет всеми программами по машинам.

Нынешний двигатель Abrams, AGT 1500, потребляет около трех пятых мили на галлон. Едва ли это экономично по топливу. «Он менее экономичен по топливу, чем дизель, потому что он вращается с высокой скоростью, чтобы получить мощность, независимо от того, находится ли автомобиль в движении или находится в движении», — пояснил Питер Китинг, представитель General Dynamics Land Systems. Компания строит танк Abrams, а также рассматривает возможность участия в конкурсе двигателей с собственной дизельной системой.

«Армия не вкладывала средства в турбинные технологии, а вместо этого восстанавливала двигатели, заменяя изношенные детали, а не весь двигатель», — сказал Китинг. Тем временем дизельная технология улучшилась и теперь обеспечивает лучшее соотношение веса и мощности, добавил он. Это важно для «Абрамса», потому что он весит 70 тонн.

Работа, потенциально связанная с переоснащением танка дизельным двигателем, не будет значительной, сказал Китинг. «В корпусе не требуется никаких серьезных работ. Моторный отсек легко адаптируется к различным силовым установкам».

«В корпусе не требуется никаких серьезных работ. Моторный отсек легко адаптируется к различным силовым установкам».

Новые двигатели, скорее всего, будут установлены на армейском складе Энистон в Алабаме. «Реконструкция будет проводиться в рамках более широких усилий по обновлению танков цифровым оборудованием», — сказал он. «Они не стали привозить танки, только чтобы заменить двигатель».

Один источник в отрасли, попросивший не называть его имени, сказал, что, хотя турбинные двигатели менее экономичны, чем дизельные системы, армия также обеспокоена стоимостью модернизации Abrams для установки дизельного двигателя. По словам источника, армия может склониться к турбине, потому что она более компактна и занимает меньше места, чем дизельный двигатель.

Какие факторы будут иметь большее значение при принятии решения — эффективность использования топлива, стоимость жизненного цикла или компактность — это то, что армейские чиновники не любят обсуждать на этих ранних этапах программы. «Я не могу сказать вам это прямо сейчас», — сказал Митч. «Мы подождем, чтобы увидеть предложения отрасли … Мы еще не выбрали газотурбинный двигатель или какой-либо другой двигатель».

«Я не могу сказать вам это прямо сейчас», — сказал Митч. «Мы подождем, чтобы увидеть предложения отрасли … Мы еще не выбрали газотурбинный двигатель или какой-либо другой двигатель».

Выступая от имени офиса программы Crusader, Фэйи отрицал наличие каких-либо предубеждений за или против любого типа двигателя. «У нас нет предпочтений», — заявил он. «Мы ищем общий двигатель, который снижает затраты на эксплуатацию и техническое обслуживание Abrams, удовлетворяет требованиям Crusader к пространству и весу, а также удовлетворяет требованиям [обоих транспортных средств] к характеристикам».

Турбина, участвующая в этом конкурсе, будет LV100, которая была первоначально разработана для Crusader совместным предприятием Honeywell и General Electric.

LV100 — это двигатель мощностью 1500 лошадиных сил, длиной 51 дюйм, высотой 35 дюймов и шириной 37 дюймов. Он весит 2300 фунтов.

Джо Милитано, представитель оборонного и космического подразделения Honeywell в Фениксе, сказал, что двигатель LV100 на 30 процентов более экономичен по топливу, чем текущий AGT 1500. Он также имеет на 43 процента меньше деталей, чем старый двигатель, и на 500 фунтов легче.

Он также имеет на 43 процента меньше деталей, чем старый двигатель, и на 500 фунтов легче.

Один представитель Honeywell из офиса компании в Вашингтоне, округ Колумбия, сказал, что относительно малый вес LV100 дает ему преимущество перед дизельными системами. Он предположил, что, заменив двигатель Crusader на турбинный, армия сможет снизить вес машины на 2 тонны.

Эксперты, опрошенные для этой статьи, отметили, что армия обычно не использует один и тот же двигатель для разных машин. Так, в случае с программой Abrams-Crusader имеется ограниченный выбор двигателей, отвечающих требованиям обеих машин.

Традиционно дизельные двигатели работают лучше всего в диапазоне от 900 до 1000 лошадиных сил. «Кроме того, есть проблемы с весом», — сказал один эксперт. «Вот почему AGT был успешным — он может получить большую мощность и легче. Дизели тяжелее».

Поставщики дизельных двигателей, однако, не согласны.

Уолтер Э. МакКэндлесс — менеджер по двигателям в компании Caterpillar Defense & Federal Products, Моссвилл, Иллинойс. Компания будет бороться за награду Abrams-Crusader с CV-12 Perkins, который был выбран для Crusader до того, как армия приняла решение. чтобы перепроектировать его. Британский производитель двигателей Perkins впоследствии был приобретен Caterpillar.

Компания будет бороться за награду Abrams-Crusader с CV-12 Perkins, который был выбран для Crusader до того, как армия приняла решение. чтобы перепроектировать его. Британский производитель двигателей Perkins впоследствии был приобретен Caterpillar.

«Требования к Abrams составляют 1500 лошадиных сил. Похоже, что теперь, поскольку вес Crusader будет снижен, это уменьшит потребность в мощности», — сказал МакКэндлесс в интервью. «Мы бы сделали некоторые вещи, чтобы уменьшить вес системы охлаждения для Crusader. Мы можем добиться значительного снижения веса по сравнению с исходной концепцией».

Для объединенного пакета Abrams-Crusader, сказал он, «мы бы предложили новый двигатель и трансмиссию, а также дизель с системой охлаждения… бак и не имеют потери веса по сравнению с текущей турбиной».

По его словам, экономия топлива, достигаемая с помощью дизельных двигателей, означает не только покупку меньшего количества топлива, но и сокращение рабочей силы, необходимой для доставки топлива на поле боя.

«С турбиной обычно требуется вспомогательная силовая установка, потому что турбины потребляют большое количество топлива на холостом ходу. С дизелем вы позволяете двигателю работать на холостом ходу, и вам не нужна вспомогательная силовая установка.»

МакКэндлесс отметил, что двигатели Perkins используются в британских военных машинах, а также в качестве двигателей для генераторных установок. CV-12 — серийный двигатель, широко используемый в электрогенераторах. Он сказал, что Caterpillar приобрела Perkins, потому что хотела использовать небольшие двигатели Perkins в своем коммерческом оборудовании.

Рассматриваемые варианты

Тем временем компания General Dynamics Land Systems рассматривает возможность участия в конкурсе двигателей с дизельной системой, которую компания производит на предприятии в Маскегоне, штат Мичиган. под названием GD 883 для программы Abrams-Crusader, сказал Китинг. Компания имеет лицензию на производство этих двигателей от немецкого конгломерата двигателей MTU München.

Компания General Dynamics в настоящее время ведет борьбу за возможную закупку правительством Турции до 1000 танков. Компания предлагает M1A2 Abrams, оснащенный дизельным двигателем MTU 883, который является частью силового агрегата под названием Europack. Турецкое правительство указало дизельный двигатель как часть требований к танку.

Помимо GD 883, другим кандидатом может быть AVDS 1790, используемый в танках M1 Израиля и в предшественнике Abrams, танке M-60. Он также используется в армейской ремонтно-эвакуационной машине M8 Hercules.

Быть генеральным подрядчиком танка, как заметил один отраслевой эксперт, может дать значительные преимущества в конкурентной борьбе за двигатели. «General Dynamics может доказать, что она снизит затраты на модернизацию и стоимость жизненного цикла», — сказал источник.

Темы:

Турбокомпаунд

Турбокомпаунд

Ханну Яаскеляйнен, В. Адди Маевски

Адди Маевски

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

Abstract : Турбокомпаундирование — это использование силовой турбины для извлечения дополнительной энергии из выхлопных газов. Механический турбокомпаунд уже многие десятилетия коммерчески используется в дизельных двигателях различного назначения. В двигателях большой мощности наиболее важной конфигурацией является последовательное турбокомпаундирование, когда силовая турбина соединена последовательно с турбиной турбонагнетателя. Эта технология может обеспечить повышение эффективности на несколько процентов, но на эти преимущества может отрицательно повлиять система рециркуляции отработавших газов, которая отводит поток газа от силовой турбины. Параллельное турбокомпаундирование подходит, когда имеется энергия выхлопных газов, превышающая необходимую для турбонагнетателя, и в противном случае ее необходимо было бы обойти вокруг турбонагнетателя.

- Введение

- Механический турбокомпаунд

- Турбокомпаунд

- Перевернутый цикл Брайтона

- Параллельный турбокомпаунд

- Передача мощности на двигатель

Серия

Введение

Турбокомпаунд — это использование силовой турбины для извлечения дополнительной энергии из выхлопных газов. Извлеченная энергия выхлопных газов может быть добавлена к коленчатому валу двигателя или преобразована в электрическую энергию:

- Если выходной вал силовой турбины соединен с коленчатым валом двигателя через механическую связь, обычно зубчатую передачу, технология обычно упоминается как механический турбокомпаунд .

- Если силовая турбина соединена с генератором, технология называется электрическим турбокомпаундированием .

Механический турбокомпаунд уже многие десятилетия коммерчески используется в дизельных двигателях различного назначения. В Северной Америке 10 % новых тяжелых дорожных двигателей, проданных в 2011 и 2012 гг. , имели турбокомпаунд, но к 2015 г. эта цифра снизилась до 2 % после того, как Daimler (Detroit Diesel) постепенно отказался от него в пользу асимметричного турбонаддува для своего двигателя DD15 в 2013 [3788] . По оценкам Агентства по охране окружающей среды США, проникновение снова достигнет 10% к 2027 году [3789] . Механический турбокомпаунд применялся к авиационным двигателям в 1950-х годах и наземным транспортным средствам, начиная с 1960-х годов. Более подробные исторические сведения о работе до 1990-х годов можно найти в литературе [3791] .

, имели турбокомпаунд, но к 2015 г. эта цифра снизилась до 2 % после того, как Daimler (Detroit Diesel) постепенно отказался от него в пользу асимметричного турбонаддува для своего двигателя DD15 в 2013 [3788] . По оценкам Агентства по охране окружающей среды США, проникновение снова достигнет 10% к 2027 году [3789] . Механический турбокомпаунд применялся к авиационным двигателям в 1950-х годах и наземным транспортным средствам, начиная с 1960-х годов. Более подробные исторические сведения о работе до 1990-х годов можно найти в литературе [3791] .

Электрический турбокомпаунд разрабатывался для дизельных двигателей большой мощности. Однако для того, чтобы оказать существенное влияние на КПД, потребуется относительно высокая электрическая нагрузка в диапазоне 50 кВт. Для дорожных транспортных средств такая нагрузка может быть реализована только с гибридной трансмиссией и, следовательно, должна сопровождаться другими важными технологическими изменениями. В электроэнергетике и некоторых морских приложениях, где легко доступна достаточно высокая электрическая нагрузка, электрическое турбокомпаундирование является коммерческой технологией 9.

В электроэнергетике и некоторых морских приложениях, где легко доступна достаточно высокая электрическая нагрузка, электрическое турбокомпаундирование является коммерческой технологией 9.

Механический турбокомпаунд

В двигателях с турбонаддувом механическое турбокомпаундирование может быть реализовано в нескольких различных конфигурациях:

- Добавление силовой турбины последовательно с турбиной турбокомпрессора и после нее

- Добавление силовой турбины параллельно с турбиной турбокомпрессора

- В составе турбокомпрессора

В двигателях большой мощности наиболее важной конфигурацией является последовательное турбокомпаундирование, схематично изображенное на рис. 1.

Рисунок 1 . Схематическое изображение механического серийного турбокомпаундирования

На рис. 2 более подробно показаны турбокомпаундные системы двух разных серий. В системе Volvo используется силовая турбина с осевым потоком, в то время как в более старой системе Scania используется силовая турбина с радиальным потоком.

Рисунок 2 . Системы турбокомпаундирования серии, используемые в некоторых двигателях Euro III и Euro IV: Volvo D12 и Scania DT12.

(Источник: Volvo и Scania)

Для применений с расходом выхлопных газов, превышающим требуемый для удовлетворения потребностей турбокомпрессора, силовая турбина может быть установлена параллельно с турбиной турбокомпрессора. На рис. 3 показана такая система, которая была внедрена в двигатели Sulzer RTA в начале 1980-х годов; система Sulzer Efficiency Booster System (η-Booster) включала другой турбонагнетатель в дополнение к силовой турбине, подключенной параллельно [3816] [2586] [3792] . В то время на рынок появлялись новые турбокомпрессоры с повышенной эффективностью; более высокая эффективность турбонагнетателя означала, что при некоторых режимах работы двигателя была доступна дополнительная энергия выхлопных газов, которую можно было использовать для других целей. Силовая турбина, установленная параллельно с турбиной турбонагнетателя, стала обычным явлением в больших четырехтактных среднеоборотных и двухтактных тихоходных двигателях. На рисунке 3 верхняя кривая показывает снижение BSFC двигателя Sulzer RTA, представленного в 1983 по сравнению с предыдущей версией. Нижняя кривая показывает дополнительное снижение BSFC, доступное в двигателе RTA 1983 года с системой повышения эффективности, состоящей из обновленного турбонагнетателя и силовой турбины. При включении силовой турбины выше примерно 40-50% мощности показано дополнительное снижение BSFC до 5 г/кВтч. При отключении силовой турбины при низкой нагрузке снижение BSFC все еще возможно из-за меньшей общей площади сопла турбины. Параллельное турбокомпаундирование также изучалось для использования в двигателях малой грузоподъемности 9.0148 [3793] [3794] [3795] [3796] [3797] .

На рисунке 3 верхняя кривая показывает снижение BSFC двигателя Sulzer RTA, представленного в 1983 по сравнению с предыдущей версией. Нижняя кривая показывает дополнительное снижение BSFC, доступное в двигателе RTA 1983 года с системой повышения эффективности, состоящей из обновленного турбонагнетателя и силовой турбины. При включении силовой турбины выше примерно 40-50% мощности показано дополнительное снижение BSFC до 5 г/кВтч. При отключении силовой турбины при низкой нагрузке снижение BSFC все еще возможно из-за меньшей общей площади сопла турбины. Параллельное турбокомпаундирование также изучалось для использования в двигателях малой грузоподъемности 9.0148 [3793] [3794] [3795] [3796] [3797] .

Рисунок 3 . Параллельный турбокомпаунд в двигателях Sulzer RTA

Схема системы и уменьшение BSFC по сравнению с предыдущей версией двигателя. Система Sulzer η-Booster, представленная в начале 1980-х годов, состояла из обновленного турбонагнетателя и силовой турбины.

Внаслідок цього, гази, що надходять в компресор, будуть з більшою силою впливати на його вал, яким складно справлятися із збільшеними навантаженнями. У цьому випадку з’являється характерний свист.

Внаслідок цього, гази, що надходять в компресор, будуть з більшою силою впливати на його вал, яким складно справлятися із збільшеними навантаженнями. У цьому випадку з’являється характерний свист. Можливо, проблема пов’язана з витоком повітря з повітрявода, що направляє його в двигун.

Можливо, проблема пов’язана з витоком повітря з повітрявода, що направляє його в двигун.