Содержание

Экспертные статьи: Из чего сделаны?

На сегодня основным материалом для производства тормозных дисков является легированный чугун, в составе которого вместе с основными компонентами — железом и углеродом, специально введены легирующие элементы, придающие ему прочность, износостойкость, жароупорность, коррозионную стойкость. В зависимости от дальнейшей области применения, легированные чугуны классифицируют по химическому признаку — алюминиевый, никелевый, хромистый. Наилучшими показателями для тормозных дисков обладает алюминиевый чугун (серый чугун — СЧ), он используется как жаростойкий материал для работы в агрессивных средах при повышенных температурах, важно отметить, что используется серый чугун с выделенным пластинчатым графитом (ЧПГ) – именно такой сплав обладает высокой износостойкостью, малой чувствительностью к концентраторам напряжений.

Также ЧПГ имеет высокую демпфирующую способность и прекрасно гасит вибрации. Именно серый чугун обладает хорошей жидкотекучестью, малой склонностью к образованию усадочных дефектов по сравнению с чугуном других типов, благодаря этому, тормозной диск, не смотря на внешнюю простоту, имеет довольно сложную конфигурацию, а внутри тела диска располагаются прямые или разнонаправленные вентилируемые каналы. Тормозные диски UBS серии Orange и серии Performance изготовлены из серого чугуна марки GG-20 (СЧ-20). Для дополнительной защиты от коррозии, производители дорогих брендов тормозных дисков покрывают свою продукцию различными антикоррозийными составами, либо окрашивают порошковыми красками. Тормозные диски UBS серии Performance покрыты антикоррозийным составом GEOMET, который нанесён на всю поверхность диска, в том числе внутри вентилируемых каналов, где особенно важно обеспечить максимальную проходимость воздушных потоков, которые часто ухудшаются с течением времени из-за коррозийных наростов.

Тормозные диски UBS серии Orange и серии Performance изготовлены из серого чугуна марки GG-20 (СЧ-20). Для дополнительной защиты от коррозии, производители дорогих брендов тормозных дисков покрывают свою продукцию различными антикоррозийными составами, либо окрашивают порошковыми красками. Тормозные диски UBS серии Performance покрыты антикоррозийным составом GEOMET, который нанесён на всю поверхность диска, в том числе внутри вентилируемых каналов, где особенно важно обеспечить максимальную проходимость воздушных потоков, которые часто ухудшаются с течением времени из-за коррозийных наростов.

Однако, чугун, не смотря на свои преимущества и удобства в производстве, также имеет и недостатки, которые особенно критичны там, где правят бал высокие скорости и мощные моторы – это мир супер-каров. От чрезмерных температурных перегрузок, диски из чугуна будут передавать избыточное тепло на ступицу, что приведёт к быстрому износу данного узла. Также в погоне за скоростью, производители спортивных автомобилей стараются максимально уменьшить вес, поэтому применение чугунных дисков здесь также будет под вопросом. Чтобы решить эти две проблемы, автопроизводители начали применять карбон при производстве тормозных дисков, а первопроходцами в этом направлении стали болиды Формулы-1, более того, применение карбоновых дисков позволило увеличить диапазон температурных перегрузок до 1000-1300˚С, но из-за очень высокой стоимости ($5-8тыс. за комплект из 2шт.), карбоновые тормоза так и остаются привилегированным продуктом. А также, для их эффективной работы, требуется обязательный прогрев поверхности диска.

Чтобы решить эти две проблемы, автопроизводители начали применять карбон при производстве тормозных дисков, а первопроходцами в этом направлении стали болиды Формулы-1, более того, применение карбоновых дисков позволило увеличить диапазон температурных перегрузок до 1000-1300˚С, но из-за очень высокой стоимости ($5-8тыс. за комплект из 2шт.), карбоновые тормоза так и остаются привилегированным продуктом. А также, для их эффективной работы, требуется обязательный прогрев поверхности диска.

В альтернативу карбоновым тормозным дискам, производители разработали керамические композиционные тормозные диски, которые изготавливаются многоступенчатым способом и по заявлениям производителей живут в 60 раз дольше классических чугунных дисков. Основным материалом таких дисков является комбинация кремния (керамики), углеволокна и синтетических смол. Данные диски, как и карбоновые, обладают легким весом, повышенной прочностью, но при этом не требуют прогрева. Цены на такие диски всё так же высоки, как, в общем-то, и все узлы и расходные материалы в любом супер-каре.

Как производят тормозные диски для машин премиум-брендов: изучаем завод компании Zimmermann

Германия — Мекка автомобильной индустрии. Кажется, здесь нет области или земли, где не работала бы компания, так или иначе связанная с автопроизводством. Одна из таких — немецкий производитель тормозных систем Zimmermann, который предлагает альтернативные решения для премиальных немецких производителей Mercedes, BMW, Porsche и др. Журнал «Движок» лично убедился в высоком уровне немецкого производства, приехав на завод компании в городе Зинсхайм на Skoda Kodiaq.

Напомним, что компания Zimmermann появилась в 1960‑х годах прошлого века неподалеку от Штутгарта, а потому быстро наладила сотрудничество с компанией MercedesBenz. Чуть позже, благодаря ответственному подходу и неизменному качеству продукции, сотрудничество распространилось на все немецкие автомобильные бренды. Правда, затем автогиганты начали диктовать поставщику свои условия, которые не соответствовали бизнес-стратегии Zimmermann. В итоге компания приняла решение сосредоточиться на сегменте aftermarket, где имела полную самостоятельность и свободу действий.

В итоге компания приняла решение сосредоточиться на сегменте aftermarket, где имела полную самостоятельность и свободу действий.

Однако годы взаимодействия с такими брендами, как Mercedes, BMW, Audi и Porsche, задали соответствующую технологическую планку. Потому на сегодняшний день производитель занят выпуском компонентов, которые как минимум не уступают заводским деталям, а в большинстве случаев превосходят их по качеству и характеристикам.

Основным видом продукции Zimmermann являются тормозные диски. Кроме того, в каталоге присутствуют тормозные барабаны, колодки и восстановленные оригинальные тормозные суппорты. Всего более 4 тыс. позиций, которые охватывают 96% европейских автопроизводителей, а также часть корейских, японских и американских автомобильных брендов. Более 65% продукции идет на экспорт.

Компания Zimmermann целиком расположена в городе Зинсхайм. Здесь находятся завод, склад и логистический центр, а также штабквартира со всей администрацией.

Благодаря тому, что предприятие представляет собой единый организм, компании несколько десятилетий удается держать стабильно высокий уровень качества

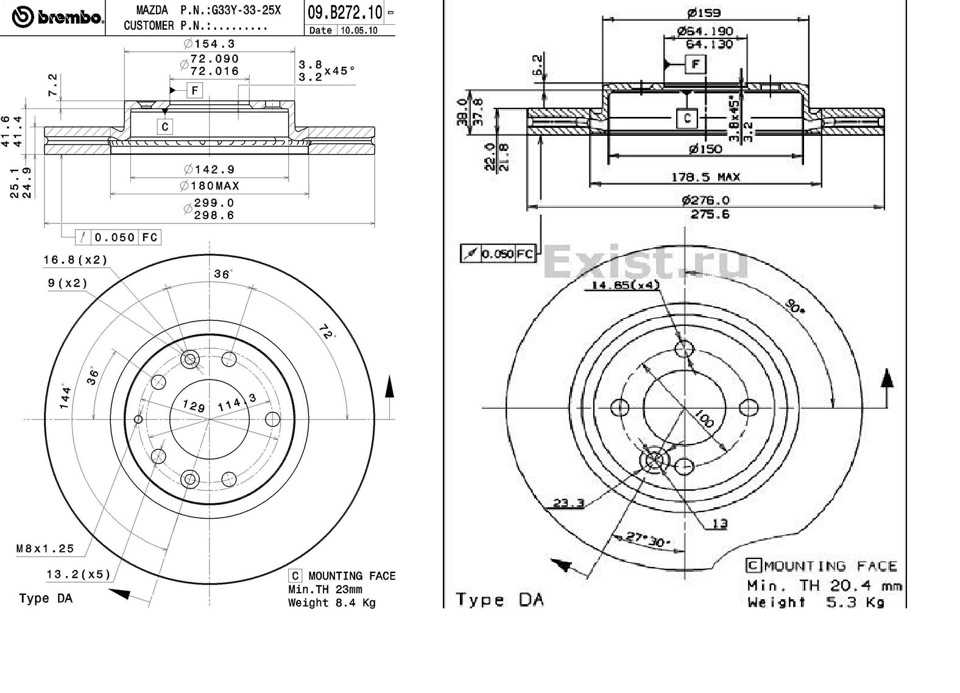

Процесс начинается в лаборатории компании, где инженеры на специальном оборудовании готовят технические образцы для производства. В первую очередь берется оригинальный тормозной диск, с которого до последнего микрона снимаются все мерки. После чего создается серия прототипов с разными свойствами и характеристиками, которые в лаборатории начинают проходить полный цикл испытаний согласно всем имеющимся сертификатам соответствия автопроизводителя.

В этих спецификациях указаны всевозможные параметры, которым должен соответствовать тормозной диск, — от температуры нагрева и износа до времени окончательного разрушения. Из прототипов выбирается тот диск, который по результатам тестов имеет характеристики, превосходящие исходные параметры оригинальной продукции. После чего выпускается опытная партия, из которой случайным образом выбирается и отправляется на повторный цикл испытаний еще один тормозной диск.

На испытательном стенде прототип диска Zimmermann совмещается с оригинальным суппортом и оригинальными колодками, после чего проходит серия циклов имитации всех возможных вариантов торможения, а также программа имитации условий частичного или полного разрушения диска

Одной из важнейших основ качества продукции Zimmermann называет уровень литья заготовок. Самостоятельно металлопрокатом компания не занимается, а заказывает основу у тех же поставщиков, которые работают с производителем оригинальной продукции. Заготовки, конечно, тоже проверяются. Существует порядка 45 качеств исходного материала, которые должны соответствовать заданным параметрам. Большая часть используемого сырья производится в самой Германии (55%) или странах Западной Европы. Малейшее несоответствие параметров — и сырье тут же бракуется.

После всех проведенных испытаний заготовка попадает непосредственно в производственные цеха, которые делятся на линии по выпуску разных видов дисков: обычных, перфорированных или составных.

Обычные, перфорированные, составные

В процессе обработки заготовка тормозного диска теряет 20–25% материала, или до 10 кг веса. В зависимости от того, какой необходимо выпустить диск, используется разное оборудование. Например, для производства обычного диска требуется одна производственная машина, а для производства перфорированного уже две. То есть происходит два этапа обработки с процессом переворачивания заготовки. Собственно, именно поэтому перфорированные диски всегда дороже.

Кстати, уровень перфорации также влияет на производительность и цену. Например, тормозные диски Porsche имеют 160 отверстий, а потому их производство дольше и энергозатратнее.

Последним этапом перед упаковкой является покрытие дисков Zimmermann специальной краской с алюминием в составе, что защищает диски при транспортировке и эксплуатации. Она автоматически стирается с тормозных поверхностей при использовании и не требует предварительного удаления.

Каждый тормозной диск маркируется. Первые четыре цифры — это номер, указывающий, для какого автомобиля он выпущен, дальше — номер заводской смены, то есть кто конкретно и когда его сделал, и в конце — минимально допустимая толщина

Первые четыре цифры — это номер, указывающий, для какого автомобиля он выпущен, дальше — номер заводской смены, то есть кто конкретно и когда его сделал, и в конце — минимально допустимая толщина

На заводе Zimmermann высокий уровень автоматизации производства, однако процесс организован по-другому, нежели у конвейерных поставщиков, коим компания сама когда-то была. Главным отличием является то, что OEM-поставщик заточен под выпуск малого количества видов продукции, но делаются они огромными партиями. Zimmermann, наоборот, имеет возможность выпускать огромное количество вариантов и видов тормозных дисков, но не очень большими объемами, а иногда и мелкосерийными партиями вплоть до 500 штук для эксклюзивных авто. Таким образом, сделана ставка на гибкость производства, когда компания может оперативно перестроиться под любого партнера и быстро реагировать на появление на рынке новых моделей автомобилей.

У компании Zimmermann мизерный процент брака.

Где-то 1,5% отсеивается на этапе заготовок, и еще 0,07% отбраковывается уже в виде готовой продукции

Отдельная линия отведена производству составных тормозных дисков. Их принципиальное отличие заключается в использовании разных материалов для разных частей диска: стальная или алюминиевая ступица специальным образом соединяется с чугунной тормозной поверхностью.

Преимуществ у таких дисков два. Во‑первых, составной диск заметно легче, что дает выигрыш как по весу авто в целом, так и отдельно по неподрессоренным массам, которые влияют и на работу подвески. Второе преимущество заключается в лучшей термоустойчивости и общем распределении тепла, благодаря чему улучшаются непосредственно тормозные свойства.

Подобные диски, например, штатно устанавливаются на Mercedes-Benz S-class и BMW поколения F. Причем в дисках для Mercedes Zimmermann использует свою запатентованную разработку, которая отличается от мерседесовской именно системой крепления ступицы к тормозному диску.

Отдельный цех на заводе отдан под производство тормозных колодок. Идея дополнить предложения этой группой товаров появилась в 2012 году. Сначала был создан исследовательский центр, а затем и небольшое производство, главным образом для BMW и Porsche.

Его цель — реализовать конструкторские разработки, понять и наладить процесс производства в принципе, а также предложить клиентам комплексный продукт, максимально подходящий его потребностям.

У компании Zimmermann несколько линеек продукции, каждая из которых отвечает своим задачам. Серия Standart максимально соответствует оригиналу. Серия Sport — для легкого тюнинга: это диски с улучшенными свойствами (перфорированные и слотированные), установка которых не требует переделки тормозной системы.

Новинка в этой группе — слотированные диски серии Black Z с черным антикоррозионным покрытием и насечками в виде буквы Z. Эти диски испытывались больше года на гоночном болиде Porsche Cayman S на треке Нюрбургринг и получили самые высокие оценки пилотов суперкара, которые неоднократно занимали там призовые места.

На вершине гаммы — двусоставные тормозные диски серий Formula Z, Formula F и Formula S, объединенные в линейку FusionZ

Принципиально что-то менять в успешном бизнесе и сильных позициях на рынке Zimmermann не планирует. Согласно тенденциям компания будет внедрять экологические методы производства, а также оптимизировать бизнеспроцессы. По словам представителя руководства компании Райнера Мерца, основная задача — соответствовать тому автопарку, который сегодня представлен на рынке. Обеспечение текущих потребностей для клиентов куда важнее, чем рассуждения о будущих разработках. А клиент, как говорится, всегда прав.

DISC ЛитератураbDIXCEL

Что такое остаточное напряжение?

Остаточное напряжение — это структурная слабость, возникающая в процессе литья чугуна, основного материала, используемого в тормозных дисках.

При обычной уличной эксплуатации остаточное напряжение не вызывает проблем с дисками. Когда диски используются на гоночных трассах в условиях высоких температур в течение длительного времени, остаточные напряжения внутри диска могут привести к термическому растрескиванию и деформации. Процесс термообработки снимает остаточные напряжения, чтобы предотвратить возникновение термического растрескивания и деформации.

Когда диски используются на гоночных трассах в условиях высоких температур в течение длительного времени, остаточные напряжения внутри диска могут привести к термическому растрескиванию и деформации. Процесс термообработки снимает остаточные напряжения, чтобы предотвратить возникновение термического растрескивания и деформации.

Сравнительная таблица различий в производительности термообработанного диска и нетермообработанного диска

| диск без термической обработки | термообработанный диск | ||

|---|---|---|---|

| Трещиностойкость | Когда серийная Honda DC5 Integra едет со скоростью 2 минуты 10 секунд/круг на гоночной трассе в Мотеги | Микротрещины на тормозной поверхности появляются через 1 час использования. | Микротрещины на тормозной поверхности появляются после 2 часов использования. |

| Когда разрешенная для использования на дорогах Honda DC5 Integra едет со скоростью 2 минуты 20 секунд/круг на гоночной трассе Мотеги | Микротрещины на тормозной поверхности появляются после 2 часов использования. | Микротрещины на тормозной поверхности появляются после 5 часов использования. | |

| Сопротивление вибрации | Когда серийная Honda DC5 Integra одного производителя движется со скоростью 2 минуты 10 секунд/круг на гоночной трассе Мотеги | Незначительное дрожание (вибрация) возникает через 1 час использования. | Незначительное дрожание (вибрация) возникает через 2 часа использования. |

| Когда разрешенная для использования на дорогах Honda DC5 Integra едет со скоростью 2 минуты 20 секунд/круг на гоночной трассе Мотеги | Незначительное дрожание (вибрация) возникает через 2 часа использования. | Через 4 часа использования не возникает дрожания (вибрации). |

- Приведенный выше сравнительный тест был проведен с использованием нетермообработанного диска другого производителя и нашего термообработанного диска HD. В обоих тестах использовались тормозные колодки R01.

- Все описанные выше испытания проводились на гоночной трассе Twin Ring Motegi.

- Приведенные выше значения данных могут меняться в зависимости от условий (погода, используемые колодки, настройки автомобиля, водитель, время прохождения круга).

- Значения данных следует использовать только в качестве справки, чтобы лучше понять различия в производительности.

Что такое процесс термообработки?

изменение температуры при нагреве

обработка(воображаемые цифры)

В DIXCEL осуществляется строгий контроль температуры на каждом этапе процесса термообработки.

Подробная информация о времени и температуре процесса термообработки не может быть раскрыта, поэтому для объяснения процесса термообработки будут использоваться гипотетические значения.

Во-первых, температура повышается на 5 градусов по Цельсию каждые 10 минут. Когда температура достигает 300 градусов по Цельсию, температура поддерживается такой же в течение 8 часов.

Далее диски охлаждаются путем понижения температуры на 5 градусов по Цельсию каждые 10 минут. График слева показывает, что контроль температуры очень идеален.

Весь процесс термической обработки занимает 24 часа. Это позволяет осуществлять медленный и постепенный процесс при идеальном контроле влажности.

Помогает предотвратить деформацию, укрепляет связи между молекулами и позволяет повысить термостойкость.

Температура и время, указанные в этом объяснении, являются гипотетическими значениями. Фактическая температура и время, которые использует DIXCEL, отличаются.

При движении по гоночной трассе преимущества тормозных дисков с прорезями и/или термообработкой.

Преимуществом использования диска с прорезями является увеличение тормозной способности. Преимуществом термообработанного диска является увеличение долговечности.

Наши результаты тестирования дисков с прорезями показали, что средняя мощность торможения увеличивается на 15-20 процентов. Термически обработанные диски имеют лучшую защиту от термического растрескивания, дрожания и деформации.

Термически обработанные диски имеют лучшую защиту от термического растрескивания, дрожания и деформации.

Они также увеличивают срок службы как колодки, так и диска. Для пользователей, которые хотят получить лучшее из обоих миров, DIXCEL рекомендует диски серии FS или HS.

Материал тормозного диска

Чугун и углерод являются двумя основными материалами, используемыми для изготовления тормозного диска. Преимущество карбона в том, что он имеет высокую термостойкость и легкий вес. Недостатком является то, что Carbon дорог, поэтому его используют в основном гоночные команды с высоким бюджетом. Чугун является наиболее часто используемым основным материалом. Есть три типа чугуна, каждый тип имеет различный состав графита; серый чугун, чугун CV и ковкий чугун. Серый чугун (чугун с чешуйчатым графитом) обладает отличной технологичностью и устойчивостью к истиранию. Преимущество серого чугуна в том, что его легко производить серийно, что делает его наиболее часто используемым производителями дисков. Недостатком является то, что он мог деформироваться или растрескиваться при многократных резких перепадах температуры в диапазоне высоких температур (около 800). Ковкий чугун – отличный материал. Прочность на растяжение ковкого чугуна равна прочности стали. Ковкий чугун также обладает высокой теплоемкостью (устойчивость к расширению и сжатию). К сожалению, он имеет низкую поверхностную твердость, что может вызвать ненормальный износ и/или ненормальный нагрев из-за его высокой экзотермичности, если этот материал используется для тормозных дисков. Чугун CV (компактный вермикулярный чугун) имеет промежуточный характер между серым чугуном и ковким чугуном. Контроль качества чугуна CV в процессе производства чрезвычайно сложен, поэтому качество варьируется. Иногда он ближе к серому чугуну, но иногда ближе к ковкому чугуну. После обширных испытаний в тормозных дисках DIXCEL используется серый чугун со специальными добавками. В OEM-продуктах часто используется серый чугун с FC150`200 (FC — это числовое представление прочности чугуна).

Недостатком является то, что он мог деформироваться или растрескиваться при многократных резких перепадах температуры в диапазоне высоких температур (около 800). Ковкий чугун – отличный материал. Прочность на растяжение ковкого чугуна равна прочности стали. Ковкий чугун также обладает высокой теплоемкостью (устойчивость к расширению и сжатию). К сожалению, он имеет низкую поверхностную твердость, что может вызвать ненормальный износ и/или ненормальный нагрев из-за его высокой экзотермичности, если этот материал используется для тормозных дисков. Чугун CV (компактный вермикулярный чугун) имеет промежуточный характер между серым чугуном и ковким чугуном. Контроль качества чугуна CV в процессе производства чрезвычайно сложен, поэтому качество варьируется. Иногда он ближе к серому чугуну, но иногда ближе к ковкому чугуну. После обширных испытаний в тормозных дисках DIXCEL используется серый чугун со специальными добавками. В OEM-продуктах часто используется серый чугун с FC150`200 (FC — это числовое представление прочности чугуна). DIXCEL использует серый чугун с маркировкой FC200`250 для большей прочности. После обширных исследований и разработок компания DIXCEL разработала диск со специальными добавками, повышающими уязвимость диска к резким перепадам температуры в диапазоне высоких температур. Превосходная точность и баланс диска само собой разумеется.

DIXCEL использует серый чугун с маркировкой FC200`250 для большей прочности. После обширных исследований и разработок компания DIXCEL разработала диск со специальными добавками, повышающими уязвимость диска к резким перепадам температуры в диапазоне высоких температур. Превосходная точность и баланс диска само собой разумеется.

Структура и форма тормозного диска

Два самых популярных типа тормозных дисков — сплошные и вентилируемые. Вентилируемые диски имеют охлаждающие лопасти между тормозными поверхностями, которые пропускают воздух и охлаждают диск. Все больше автомобилей оснащаются вентилируемыми дисковыми тормозами на передних тормозах, а высокопроизводительные автомобили имеют вентилируемые диски спереди и сзади.

- Сплошной диск

- Вентилируемый диск

- Прямая пластина

- Стандартное количество ребер 24-48

Меньшее количество ребер облегченного веса

Большее количество ребер повышенной жесткости

- изогнутое ребро лопасти

- Вихревая форма, позволяющая плавно отводить охлаждающий воздух наружу

- Плавник стоечного типа

- Меньше препятствий для ветра для плавности хода

Прецизионная обработка тормозных дисков

Разработка тормозных дисков включает в себя прецизионные процедуры Изменение толщины диска (DTV), биение, плоскостность монтажной поверхности (MSF), параллельность поверхностей трения и балансировка.

- DTVDisc Различная толщина

- Изменение толщины диска — это мера, позволяющая увидеть, есть ли какие-либо отклонения.

толщиной тормозного диска по всей тормозной поверхности. ДИКСЕЛ допуск

составляет 1/100 мм - Биение

- Биение — это проверка, будет ли диск вращаться без вибрации.

измеряется параллельность посадочной поверхности и внешней поверхности трения.

Допуск DIXCEL составляет 5/100 мм. - Кончилось

- MSF

(плоскостность монтажной поверхности) - Параллельность поверхностей трения

- MSF (плоскостность монтажной поверхности)

- Это измерение позволяет убедиться, что диск не будет вибрировать после установки

на машине. Измеряется плоскостность посадочной поверхности диска, и

Допуск DIXCEL составляет 5/100 мм. - Параллельность поверхностей трения

- Параллельность поверхностей трения — это проверка параллельности двух поверхностей трения. Параллельность проверяют по всей поверхности трения.

Допуск DIXCEL 2/100 мм

Допуск DIXCEL 2/100 мм - Весы

- Балансировка предназначена для проверки равномерности распределения веса диска. Неравномерное распределение веса может вызвать нежелательные вибрации. Неравномерность балансировки исправляется добавлением балансировочного груза или сбрасыванием лишнего веса.

Если какой-либо из стандартов точности обработки не соблюдается, высок риск возникновения вибрации диска. Помимо пяти стандартов точности обработки, фрикционная поверхность диска подвергается механической обработке, чтобы улучшить процесс притирки новых тормозных колодок и обеспечить более стабильное торможение при первом использовании. Канавка между монтажной поверхностью и фрикционной поверхностью диска предназначена для оптимизации эффекта охлаждения, что предотвратит термическое растрескивание и деформацию. В DIXCEL мы подвергаем все диски тщательной проверке конечного продукта. Будьте уверены, наша продукция высочайшего качества.

Притирка тормозных колодок

- Только для уличного использования

- Зависит от комбинации колодок и условий дороги, по которой вы едете, на обычных дорогах требуется примерно 300км`1000км обкатки.

В течение этого периода, пожалуйста, воздержитесь от быстрой или резкой езды или не управляйте автомобилем таким образом, чтобы вызвать повышение температуры. Приработка роторов будет завершена простым вождением.

В течение этого периода, пожалуйста, воздержитесь от быстрой или резкой езды или не управляйте автомобилем таким образом, чтобы вызвать повышение температуры. Приработка роторов будет завершена простым вождением. - Использование цепи

- искривления или трещины в роторах происходят легче, если оптимальное движение по цепи ведется с самого начала, что, в свою очередь, вызывает дрожание. При первом использовании нового ротора на трассе начните с 50-процентного торможения в течение примерно 5 минут, а затем вернитесь в боксы один раз и сделайте перерыв не менее 5 минут. После этого повторите торможение 70`80% в течение примерно 10 минут. Снова сделайте перерыв и сделайте перерыв около 10 минут. После этого постепенно увеличивают торможение от 80% до 100% и обкатку роторов на цепи завершают.

Преимущества и недостатки наличия прорезей

Как правило, чем больше прорезей, тем выше уровень рабочего трения, но увеличивается воздушный шум (шум от вращения дисков) и ускоряется износ колодок.

Какова температура термостойкости тормозных дисков?

В отличие от тормозных колодок, неточное указание температуры термостойкости дисков в форме «до». Все тормозные диски, как правило, изготовлены из одного и того же материала, поэтому все они подвержены риску возможного термического растрескивания и деформации при достижении температуры 600 и выше.

Эти проблемы вызываются многими различными факторами, поэтому мы не указываем температуру термостойкости тормозных дисков.

Тормозные роторы: шесть различных типов

Опубликовано by Mike Hagerty Техническое обслуживание

Ваши тормоза служат очень простой цели: останавливать машину. Но есть выбор, который нужно сделать при работе с тормозами, и не в последнюю очередь это выбор правильного типа тормозного диска.

Тормозные роторы могут быть изготовлены из шести различных материалов, каждый из которых имеет свои преимущества. Давайте посмотрим на каждый.

Давайте посмотрим на каждый.

1. Чугун

Это самое определение старой школы, когда речь идет о тормозном диске. Это одна или две части, и они выполняют свою работу. Фактически, это самый распространенный материал для тормозных дисков. Правильная конструкция (обычно состоящая из двух частей) может хорошо работать даже в спортивном автомобиле. Тем не менее, это также самый тяжелый вариант, который влияет на общий вес вашего автомобиля и его управляемость, поскольку этот вес приходится на передние колеса.

2. Сталь

На протяжении многих лет гонщики выбирают сталь, потому что стальной тормозной диск тоньше, меньше весит и лучше выдерживает нагрев. Недостаток: стальные роторы не так долговечны, как некоторые другие, а деформированные роторы могут вызывать шум и пульсацию педали при торможении.

3. Многослойная сталь

Наслоение листов стали вместе и их ламинирование делает их устойчивыми к деформации, которая может возникнуть в прямом стальном тормозном диске. Это фаворит гонщиков, которые не хотят часто заменять и ремонтировать тормозной диск, но производители в настоящее время нацелены только на профессиональных гонщиков, а производство ограничено, поэтому это не очень распространено в легковых автомобилях.

Это фаворит гонщиков, которые не хотят часто заменять и ремонтировать тормозной диск, но производители в настоящее время нацелены только на профессиональных гонщиков, а производство ограничено, поэтому это не очень распространено в легковых автомобилях.

4. Алюминий

Алюминиевые тормозные диски быстро рассеивают тепло, но плавятся при более низкой температуре, чем другие варианты. Алюминий является фаворитом для мотоциклов, которые весят меньше и легче тормозят роторы, чем тяжелые автомобили, грузовики или внедорожники.

5. Высокоуглеродистый

Это железо, но с большим количеством углерода. Они могут поглощать много тепла и быстро его рассеивать. Содержание металла помогает ротору избежать растрескивания при высоких нагрузках, а также снижаются тормозной шум и вибрация. Единственным недостатком является цена, которая значительно выше, чем у обычного железа или алюминия.

6. Керамика

Какой ваш любимый суперкар? Феррари? Порше? Ламборджини? Скорее всего, это керамические тормозные диски. Они обладают самой высокой теплоемкостью (на 85 процентов выше, чем у чугуна) и превосходным рассеиванием, а также поддерживают более постоянную силу и давление при повышении температуры роторов. Керамика — это тормозной диск с самой высокой производительностью, доступный на сегодняшний день.

Они обладают самой высокой теплоемкостью (на 85 процентов выше, чем у чугуна) и превосходным рассеиванием, а также поддерживают более постоянную силу и давление при повышении температуры роторов. Керамика — это тормозной диск с самой высокой производительностью, доступный на сегодняшний день.

Лучше всего честно говорить о своем стиле вождения и окружающей среде. Если большая часть вашего вождения связана с поездками на работу и с работы, чугунные тормозные диски, вероятно, именно то, что вам нужно. Если у вас есть высокопроизводительный автомобиль и вы любите кататься по извилистым горным дорогам на выходных, то высокоуглеродистые или керамические покрытия, вероятно, станут хорошей инвестицией. И если вы предпочитаете два колеса, а не четыре, алюминий — лучший выбор для вашего мотоцикла.

Ознакомьтесь со всеми продуктами для тормозных систем, доступными в NAPA Online, или доверьтесь одному из наших 17 000 пунктов обслуживания NAPA AutoCare для планового технического обслуживания и ремонта.

Благодаря тому, что предприятие представляет собой единый организм, компании несколько десятилетий удается держать стабильно высокий уровень качества

Благодаря тому, что предприятие представляет собой единый организм, компании несколько десятилетий удается держать стабильно высокий уровень качества Где-то 1,5% отсеивается на этапе заготовок, и еще 0,07% отбраковывается уже в виде готовой продукции

Где-то 1,5% отсеивается на этапе заготовок, и еще 0,07% отбраковывается уже в виде готовой продукции

Допуск DIXCEL 2/100 мм

Допуск DIXCEL 2/100 мм В течение этого периода, пожалуйста, воздержитесь от быстрой или резкой езды или не управляйте автомобилем таким образом, чтобы вызвать повышение температуры. Приработка роторов будет завершена простым вождением.

В течение этого периода, пожалуйста, воздержитесь от быстрой или резкой езды или не управляйте автомобилем таким образом, чтобы вызвать повышение температуры. Приработка роторов будет завершена простым вождением.