Содержание

Снятие и установка турбины ✅ от 1500 грн ➤ Заказать в TurboSTO TurboSTO

Мы работаем. Звоните!

Позвонить

ПОЧЕМУ МЫ?

У нас вы найдете

УСЛУГИ

Услуги по ремонту турбин

Замена картриджа турбины

Найшвидший і гарантовано надійний варіант ремонту турбокомпресора. В процесі робіт ми міняємо всю внутрішню частину елемента, а корпус старанно очищаємо від забруднень і нагару.

600 грн

ЗАКАЗАТЬ

Стандартный ремонт турбины

В процесі ремонту ми замінюємо втулки ковзання й опорний підшипник, балансуємо вал, очищуємо вхідну масляну систему, проводимо повну чистку, налаштовуємо на стенді до початкових параметрів.

1500 грн

ЗАКАЗАТЬ

Капитальный ремонт турбины

У процесі повного відновлення турбіни ми проводимо роботи, які входять в набір стандартного обслуговування, а також повністю замінюємо крильчатку холодної частини.

2800 грн

ЗАКАЗАТЬ

Ремонт актуаторов

На види здійснюваних робіт впливає характер пошкоджень. Ми замінимо мембрану або сам актуатор, а після закінчення ремонту налаштуємо турбіну з активним актуатором на стенді.

От 700 грн

ЗАКАЗАТЬ

Ремонт сервоприводов

Послуга актуальна для деталей таких виробників: Hella, Melett, Siemens VDO. Замінюємо компоненти, що вийшли з ладу. Сервоприводи програмуємо на АТР-100 Turbotechnics. Налаштовуємо зібрану турбіну на стенді.

От 1600 грн

ЗАКАЗАТЬ

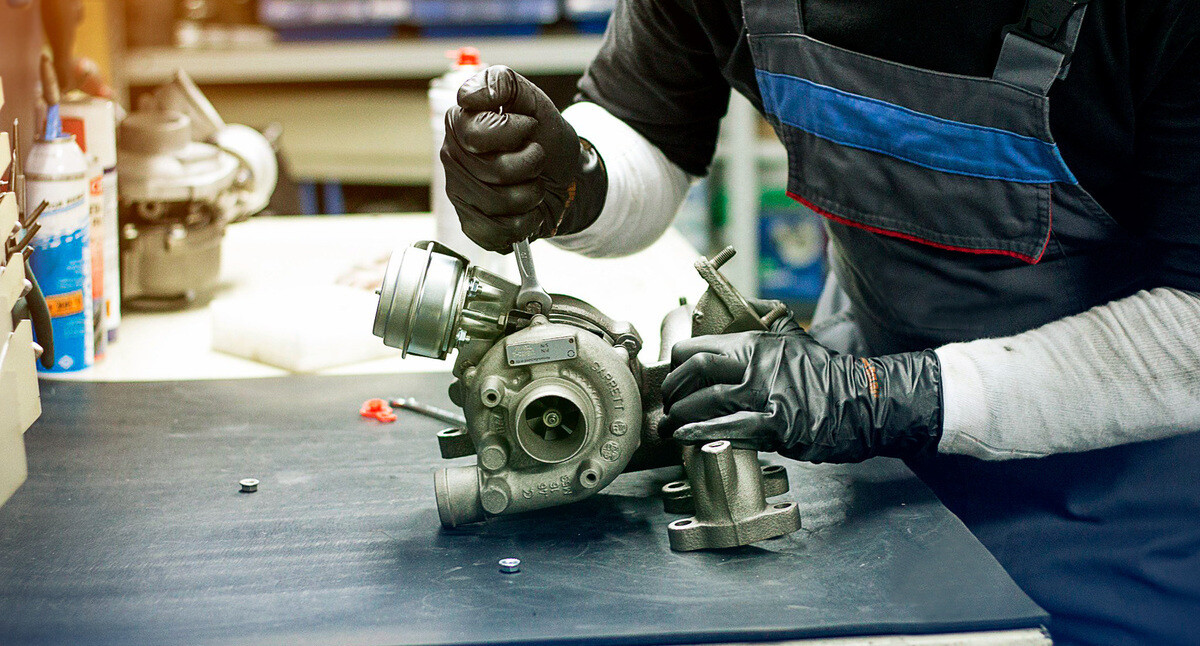

Снятие и установка турбины

Проводимо зняття й професійну установку турбіни з дотриманням правильної технології. У нас є підіймачі та обладнання для оперативного здійснення робіт.

От 1500 грн

ЗАКАЗАТЬ

Замена картриджа турбины

Найшвидший і гарантовано надійний варіант ремонту турбокомпресора. В процесі робіт ми міняємо всю внутрішню частину елемента, а корпус старанно очищаємо від забруднень і нагару.

600 грн

ЗАКАЗАТЬ

Стандартный ремонт турбины

В процесі ремонту ми замінюємо втулки ковзання й опорний підшипник, балансуємо вал, очищуємо вхідну масляну систему, проводимо повну чистку, налаштовуємо на стенді до початкових параметрів.

1500 грн

ЗАКАЗАТЬ

Капитальный ремонт турбины

У процесі повного відновлення турбіни ми проводимо роботи, які входять в набір стандартного обслуговування, а також повністю замінюємо крильчатку холодної частини.

2800 грн

ЗАКАЗАТЬ

Ремонт актуаторов

На види здійснюваних робіт впливає характер пошкоджень. Ми замінимо мембрану або сам актуатор, а після закінчення ремонту налаштуємо турбіну з активним актуатором на стенді.

От 700 грн

ЗАКАЗАТЬ

Ремонт сервоприводов

Послуга актуальна для деталей таких виробників: Hella, Melett, Siemens VDO. Замінюємо компоненти, що вийшли з ладу. Сервоприводи програмуємо на АТР-100 Turbotechnics. Налаштовуємо зібрану турбіну на стенді.

Сервоприводи програмуємо на АТР-100 Turbotechnics. Налаштовуємо зібрану турбіну на стенді.

От 1600 грн

ЗАКАЗАТЬ

Снятие и установка турбины

Проводимо зняття й професійну установку турбіни з дотриманням правильної технології. У нас є підіймачі та обладнання для оперативного здійснення робіт.

От 1500 грн

ЗАКАЗАТЬ

Запишитесь на снятие турбины, диагностику сделаем бесплатно

Мы используем современное оборудование

(050) 73-43-992

(097) 12-44-338

(050) 73-43-992(097) 12-44-338

Оборудование для ремонта и диагностики

Диагностика:

Мультимарочный автосканер Launch X431

Кращий в своїй категорії сканер для діагностики електронних компонентів автомобілів. Програмні потужності дозволяють розпізнавати коди несправностей, скидати налаштування і повертати заводські параметри, переглядати дані обладнання в реальному часі. Автосканери Launch визнані кращими в Європі. Комп’ютерна діагностика дозволяє точно визначити наявність проблеми в турбіні. Наш сервіс – один з небагатьох, хто офіційно використовує автосканер Launch в діагностиці турбін.

Комп’ютерна діагностика дозволяє точно визначити наявність проблеми в турбіні. Наш сервіс – один з небагатьох, хто офіційно використовує автосканер Launch в діагностиці турбін.

Оборудование для ремонта и диагностики

Диагностика:

Тестер-программатор АТР-100 Turbotechnics

Один з найсучасніших тестерів електронних актуаторів турбін. Обладнання від англійського виробника забезпечує діагностику та налаштування електронних блоків управління від наступних брендів: Hella, Siemens, Mitsubishi, Hitachi, Denso, Sonceboz, Mahle. Це практично всі варіанти обладнання, поширені на українському ринку. Тестер гарантує точні дані й широкий функціонал для внесення, зміни налаштувань, ремонту.

Оборудование для ремонта и диагностики

Диагностика:

Видеоэндоскоп Videoscope MV 400

Цифровий відеоендоскоп з 3,5-дюймовим екраном – один з кращих варіантів обладнання для огляду важкодоступних елементів й отримання точних даних про їхній стан. З ним ми забезпечуємо якісну, швидку й ефективну діагностику з отриманням точних даних. Не знімаючи турбіни з автомобіля, ми продемонструємо вам на екрані пошкодження її внутрішніх елементів.

Не знімаючи турбіни з автомобіля, ми продемонструємо вам на екрані пошкодження її внутрішніх елементів.

Оборудование для ремонта и диагностики

Диагностика и настройка:

Стенд настройки ГЕОМЕТ-2000

Устаткування призначене для налаштування та контролю змінної геометрії напрямних лопаток турбін після ремонту. Ми можемо відновити значення до заводських, а також провести перевірку клапана. Потік повітря через турбіну створюється за допомогою вакуумного насоса. У пам’яті обладнання є база з декількома тисячами еталонних налаштувань турбокомпресорів, яку можна своєчасно поповнювати. Після проведення налаштування комп’ютер друкує звіт про допустимі параметри турбіни.

Оборудование для ремонта и диагностики

Очистка:

Пескоструйная камера эжекторного типа

Устаткування призначене для очищення металевих поверхонь. Підготовка здійснюється повітряно-піскоструменевим методом. В процесі забезпечується якісне зняття окалини та іржі, видалення формувального ґрунту, задирок й шарів фарби, шліфування поверхонь, полірування, зміцнення і матування. Після піскоструменевої камери корпус вашої турбіни буде чистіше, ніж у нової.

Після піскоструменевої камери корпус вашої турбіни буде чистіше, ніж у нової.

РЕМОНТ ТУРБИН

Ремонтируем все виды авто

- Легковые авто

- Грузовая техника

- Спец-техника

- Тепловозные турбины

- Турбины яхт и квадроциклов

СВЯЗАТЬСЯ С МАСТЕРОМ

Наши работы

Отзывы клиентов

Ремонт турбины: Opel Combo

Наши работы

Отзывы клиентов

Ремонт форсунок

Наши работы

Отзывы клиентов

Ремонт турбины: Garrett для BMW 5 серии

Наши работы

Отзывы клиентов

Ремонт турбины: Borg Warner для Renault Scenic

Наши работы

Отзывы клиентов

Ремонт турбины: Garrett для RANGE ROVER

Наши работы

Отзывы клиентов

Ремонт турбины: IHI для Mercedes Vito

Наши работы

Отзывы клиентов

Ремонт фирменной турбины: Toyota Land Cruiser

Все отзывы

Узнайте стоимость ремонта Вашей турбины

(050) 73-43-992

(097) 12-44-338

(050) 73-43-992(097) 12-44-338

ЗОНА ОЖИДАНИЯ ДЛЯ КЛИЕНТОВ

Зона ожидания с wi-fi и бесплатным кофе

Поки ми займаємося ремонтом вашого автомобіля, ви можете посидіти в комфортних умовах, випити чашку кави та зайнятися власними справами. Тут є wi-fi, безкоштовна кава, журнали, вбиральня.

Тут є wi-fi, безкоштовна кава, журнали, вбиральня.

- Кваліфікований персонал

- Затишні умови

- Гарне обслуговування

- Wi-Fi доступ до мережі інтернет.

ЧТО МОЖЕТ БЫТЬ ПОЛЕЗНО ВАМ?

Полезные знания

12. 01. 2022

Какие риски ожидают при самостоятельном ремонте турбины

Турбокомпрессор – надежный механизм, однако со временем он, как и другие системы автомобиля, выходит из строя. Вы заметите “падение” наддува и тяги, двигатель станет быстрее перегреваться, во время его работы может слышаться свист, стук и даже вой. Опытный автовладелец быстро определит источник проблемы и, скорее всего, захочет осуществить ремонт турбины своими руками. С одной стороны, […]

Подробнее

10. 01. 2022

Почему свистит турбина – разбираем причины поломки

Иногда при работе турбокомпрессора слышится свист. Он может быть совершенно безопасен и не требовать ремонта. А может сигнализировать о наличии проблем. Чтобы разобраться в природе и причинах свиста, давайте сначала вспомним о принципе работы турбины. А затем проанализируем, когда возникают нехарактерные звуки, о чем они сигнализируют и что с этим делать. Когда свист турбины не […]

Чтобы разобраться в природе и причинах свиста, давайте сначала вспомним о принципе работы турбины. А затем проанализируем, когда возникают нехарактерные звуки, о чем они сигнализируют и что с этим делать. Когда свист турбины не […]

Подробнее

05. 01. 2022

Виды турбин на автомобиле: в чем отличия

Все автомобильные турбокомпрессоры работают за счет использования энергии отработавших выхлопных газов. Принцип работы у них общий, а вот конструктивные особенности отличаются. Поэтому, прежде чем рассматривать типы турбин для авто, лучше сначала разобраться, как они функционируют. Это поможет понять отличия того или иного типа. Как работают турбины? Их устройство и принцип действия направлены на поступление в […]

Подробнее

12. 01. 2022

Какие риски ожидают при самостоятельном ремонте турбины

Турбокомпрессор – надежный механизм, однако со временем он, как и другие системы автомобиля, выходит из строя. Вы заметите “падение” наддува и тяги, двигатель станет быстрее перегреваться, во время его работы может слышаться свист, стук и даже вой. Опытный автовладелец быстро определит источник проблемы и, скорее всего, захочет осуществить ремонт турбины своими руками. С одной стороны, […]

Вы заметите “падение” наддува и тяги, двигатель станет быстрее перегреваться, во время его работы может слышаться свист, стук и даже вой. Опытный автовладелец быстро определит источник проблемы и, скорее всего, захочет осуществить ремонт турбины своими руками. С одной стороны, […]

Подробнее

10. 01. 2022

Почему свистит турбина – разбираем причины поломки

Иногда при работе турбокомпрессора слышится свист. Он может быть совершенно безопасен и не требовать ремонта. А может сигнализировать о наличии проблем. Чтобы разобраться в природе и причинах свиста, давайте сначала вспомним о принципе работы турбины. А затем проанализируем, когда возникают нехарактерные звуки, о чем они сигнализируют и что с этим делать. Когда свист турбины не […]

Подробнее

05. 01. 2022

Виды турбин на автомобиле: в чем отличия

Все автомобильные турбокомпрессоры работают за счет использования энергии отработавших выхлопных газов. Принцип работы у них общий, а вот конструктивные особенности отличаются. Поэтому, прежде чем рассматривать типы турбин для авто, лучше сначала разобраться, как они функционируют. Это поможет понять отличия того или иного типа. Как работают турбины? Их устройство и принцип действия направлены на поступление в […]

Принцип работы у них общий, а вот конструктивные особенности отличаются. Поэтому, прежде чем рассматривать типы турбин для авто, лучше сначала разобраться, как они функционируют. Это поможет понять отличия того или иного типа. Как работают турбины? Их устройство и принцип действия направлены на поступление в […]

Подробнее

Как мы работаем?

Снятие и установка турбины в ТурбоСТО

Многие владельцы транспортного средства любого типа считают, что процесс снятия и установки турбины достаточно несложный. В связи с этим они пытаются выполнить эту процедуру самостоятельно или привлечь к ее проведению специалистов по ближайшей СТО. Однако для корректного осуществления данного процесса необходимо профессиональное оборудование, определенный опыт и технология установки турбины. К тому же правильное функционирование данного узла и срок службы напрямую зависят от правильного его монтажа. Поскольку, в результате неправильной установки турбокомпрессора, он практически сразу выходит из строя. В связи с этим для экономии денег, нервов и времени лучше сразу обратиться к профессионалам.

В связи с этим для экономии денег, нервов и времени лучше сразу обратиться к профессионалам.

Как проходит процесс снятия турбины?

Мастера компании ТурбоСТО осуществляют эту процедуру по следующему алгоритму: От АКБ отсоединяют клеммы, обеспечивая отключение электропитания от турбокомпрессора. Обеспечивается свободный доступ к агрегату. Для этого демонтируются все узлы и подключенные к нему трубки. При этом обязательно снимают датчики, что гарантирует корректное функционирование турбокомпрессора. Снимают турбину, отсоединив ее от коллектора. При демонтаже турбины непременно ставятся метки, которые используются как ориентиры в процессе установки. Сложность, продолжительность и стоимость процесса снятия очень отличаются для разных моделей автомобиля, поскольку производители размещают агрегат по-разному. В некоторых случаях приходится разобрать полмашины. На следующем этапе производят квалифицированный осмотр агрегата и диагностику узла на специальном оборудовании. По результатам этой проверки принимается решение о возможности восстановления полноценного функционирования узла путем ремонта или замены на новый агрегат.

Как проходит процесс установки турбины?

Большинство автолюбителей считают, что для монтажа узла достаточно совершить вышеописанные действия в обратной последовательности. Однако практика доказывает, что все гораздо сложнее. Опытные мастера ТурбоСТО осуществляют процесс установки турбины по отработанному алгоритму: сначала определяют, какие прокладки, шпильки, гайки, подводные трубки можно монтировать, а какие необходимо заменить. По результатам визуального анализа уже принимаются решения. Устанавливают турбину на коллектор. Подключают все трубопроводы. Возвращают на место узлы, демонтированные для удобства демонтажа агрегата. Производят монтаж всех датчиков. Осуществляют контрольный запуск двигателя. Подержав его некоторое время на холостых оборотах, постепенно доводят их количество до 3000-3500 в минуту. Если не возникает посторонних шумов и цветного дыма, это означает, что процесс установки турбины завершен.

Заказать снятие и монтаж турбины

Очень важно найти профессиональную компанию по установке турбины в своем городе. Опытные мастера компании TurboSTO выполнят снятие и установку турбины быстро и качественно. Заказать снятие и монтаж турбины можно в городах: Киев, Харьков, Львов, Одесса, Полтава, Сумы, Кривой Рог, Николаев, Винница, Ровно, Киев, Хмельницкий, Херсон, Житомир, Чернигов, Ивано-Франковск, Черновцы. Мы работаем по всей Украине.

Опытные мастера компании TurboSTO выполнят снятие и установку турбины быстро и качественно. Заказать снятие и монтаж турбины можно в городах: Киев, Харьков, Львов, Одесса, Полтава, Сумы, Кривой Рог, Николаев, Винница, Ровно, Киев, Хмельницкий, Херсон, Житомир, Чернигов, Ивано-Франковск, Черновцы. Мы работаем по всей Украине.

Больше

Как снять турбину с двигателя своими руками: особенности демонтажа

Содержание

- Неполадки, свидетельствующие о неисправности турбины

- Алгоритм снятия дизельной турбины

- Особенности диагностики снятой с дизельного мотора турбины

- Наши услуги

Снятие турбины с двигателя, работающем на дизтопливе, требуется в 2-х случаях: требуется прочистка агрегата или планируется его ремонт. Если рабочий узел невозможно восстановить, приобретается новая запчасть и устанавливается вместо вышедшей из строя.

Неполадки, свидетельствующие о неисправности турбины

Если двигатель начинает работать с перебоями, самой очевидной процедурой для поиска неисправности является диагностика. Причин, говорящих о необходимости демонтажа турбины, может быть несколько:

Причин, говорящих о необходимости демонтажа турбины, может быть несколько:

- При работе двигателя слышны посторонние, неспецифичные звуки — скрежет, свист;

- Наблюдается увеличение объемов выхлопных газов, которые могу изменить свой цвет на синий или белый;

- Отмечается понижение мощности дизельного агрегата, которое четко проявляется при перемещении автомобиля на высоких оборотах;

- Вырос расход моторного масла, либо снизилось его давление в системе.

Одно из несколько вышеперечисленных состояний свидетельствуют о неисправности компонентов турбокомпрессора. Владельцу придется самостоятельно или при помощи специалистов ремонтировать силовой агрегат.

Алгоритм снятия дизельной турбины

Для самостоятельного демонтажа турбокомпрессора понадобится не только практический опыт выполнения подобных операций, но и набор следующих инструментов и приспособлений:

- Гаечные головки с трещотками на ½ и ¼;

- Удлинители и карданы;

- Отвертки, имеющие плоские и крестовые наконечники;

- WD-40.

Автомобиль со сроком эксплуатации старше 5-ти лет необходимо предварительно подготовить для снятия турбины. Все подвижные болты и гайки агрегата за 24 часа до ремонтных работ хорошо обрабатывают средством WD-40. Если этого состава нет, его можно заменить керосином. Такое промазывание облегчит демонтаж нужной детали, сократи время ремонтных работ.

Снятие/установка турбины требует определенных навыков, поэтому при отсутствии знаний о комплектации двигателя за процедуру своими силами лучше не браться. Демонтаж турбокомпрессора осуществляется поэтапно:

- Отключение бортовой сети автомобиля, перед этим важно обесточить все работающие в машине приборы. Для этого под капотом отсоединяют минусовой зажим от автоматической коробки передач;

- Открытие доступа к турбине, которая располагается чаще всего между впускным и выпускным коллекторами. Турбокомпрессор находится справа от двигателя (справедливо для заднеприводных авто). Если привод передний, агрегат находится по левую сторону от силового агрегата;

- Снятие турбины предполагает демонтаж всех мешающих работе запчастей.

Например, генеральной установки посредством ослабления приводного ремня, который при значительной степени изношенности заменяют. Если демонтажу турбокомпрессора мешают резервуар для омывателя или аккумуляторная батарея, их также снимают;

Например, генеральной установки посредством ослабления приводного ремня, который при значительной степени изношенности заменяют. Если демонтажу турбокомпрессора мешают резервуар для омывателя или аккумуляторная батарея, их также снимают; - Правильную работу узлов обеспечивают специальные контроллеры — регуляторы исправности насосных устройств, датчики температуры выхлопных газов, уровни давления и т.д. Любой демонтаж турбины должен производиться при отключенных от сети контролирующих устройствах, с которых предварительно снимают разъемы;

- Отключение магистралей на охладительной системе и системы, регулирующей смазку турбинного картриджа. При этом обязательно производится маркировка отключаемых патрубков;

- Снятие турбокомпрессорного устройства, зафиксированного на аппайпе и даунпайпе. Возможен крепеж детали на ДВС-блоке. Демонтируется отрезок магистрали, ведущий к выхлопной трубе. Важно сохранить все снимаемые гайки и уплотнители;

- Отсоединение верхней магистрали с откручиваем болтов, которые фиксируют трубу подачи воздуха в двигатель;

- Если имеет место быть крепление к ДВС-блоку, устройство отсоединяют.

После этого производится полное отключение турбины от коллекторного узла и она извлекается наружу.

После этого производится полное отключение турбины от коллекторного узла и она извлекается наружу.

Установка турбокомпрессора выполняется в обратном порядке, от финального этапа — до первого.

Закажи звонок

или перезвони

7 (921) 932-25-54

Особенности диагностики снятой с дизельного мотора турбины

Причинами самостоятельной диагностики демонтированной турбины могут быть: нехватка времени и желание сэкономить на услугах СТО. Турбокомпрессор выполняет в машине функцию поддержания нужного объема подаваемого в цилиндры воздуха после предварительного сжатия. Снятый рабочий узел можно осмотреть и попробовать найти причину неисправности самому.

Поломки турбины дизельного двигателя, которые можно определить визуально после демонтажа детали:

- Коллектор горячей крыльчатки имеет трещины;

- Подшипниковые элементы скольжения и втулки вала выработали свой ресурс. Но определить на ощупь данный дефект может только мастер по ремонту автомобилей;

- Размеры осевых и продольных люфтов в идеале должны составлять 1-2 мм, превышение этих параметров свидетельствует о необходимости ремонта агрегата;

- При вращении турбины все ее элементы должны двигаться плавно, заедание говорит о неисправности этих деталей;

- Осмотр поверхности турбины изнутри дает массу полезной информации, наличие повреждений на ее стенках свидетельствует о деформации крыльчаткой.

Можно читать форумы в интернете или специальную литературу. Но самостоятельный поиск неисправностей в сложном турбокомпрессорном механизме редко дает положительный результат. И дело здесь не только в опытности ремонтника. Для качественной проверки работоспособности любых авто деталей требуется точное, дорогостоящее оборудование. Такой стенд имеется в любом сертифицированном техцентре по ремонту автомобильной техники.

Наши услуги

Специалисты нашего сервиса готовы оперативно выполнить ремонт дизельного двигателя целиком и отдельно турбины. Когда турбокомпрессорное устройство не подлежит восстановлению, требуется его замена. Мы работаем напрямую с производителями запасных частей на любой автомобиль, поэтому самостоятельно закажем нужную деталь.

Любая услуга, связанная с ремонтом авто, оказывается точно в рок и с гарантией качества. Дизельный силовой агрегат требует профессиональной диагностики, что является самым весомым аргументом обращения к нашим мастерам!

Эффективное удаление лака с систем смазки турбин

В последние годы в энергетике наблюдается рост проблем, связанных с образованием нагара в турбинах внутреннего сгорания. Это увеличение связано с более высокими рабочими температурами, меньшими резервуарами для жидкости, более пиковым и циклическим обслуживанием, высокоочищенными базовыми маслами, которые имеют более низкую растворяющую способность для прекурсоров лака, и более распространенным использованием более тонкой фильтрации, которая вызывает больший электростатический заряд турбинного масла.

Это увеличение связано с более высокими рабочими температурами, меньшими резервуарами для жидкости, более пиковым и циклическим обслуживанием, высокоочищенными базовыми маслами, которые имеют более низкую растворяющую способность для прекурсоров лака, и более распространенным использованием более тонкой фильтрации, которая вызывает больший электростатический заряд турбинного масла.

Лаковые отложения

на катушке

сервоклапан.

Растворимость лака в турбинном масле зависит от температуры, точка перехода находится в диапазоне от 130 до 135 градусов по Фаренгейту. Температура часто падает ниже этого порога в гидравлической части турбины, что приводит к образованию отложений на регулирующих клапанах. .

Наиболее проблематичным аспектом загрязнения лаком системы смазки и управления турбины является то, что материал оседает на поверхности сервоклапана, что приводит к заеданию клапана и закупорке фильтров последнего шанса (LCF), которые являются частью узла сервоклапана. .

.

LCF, изготовленные из спеченного металла или тонких экранов, обеспечивают удобную поверхность для образования лака из-за их расположения в секции гидравлического управления с низким расходом и более холодной. Более низкая температура способствует образованию лака из-за меньшей растворимости материала при более низких температурах, что приводит к его выходу из раствора и осаждению на металлической поверхности фильтра.

Фильтры, изготовленные из стекловолокна, обычно не забиваются лаком. Полнопоточные фильтры размером до 6 микрон, как известно, не имеют преждевременной закупорки, связанной с образованием лака, хотя жидкость может иметь повышенный уровень лакообразующего материала. Засорение металлических карандашных фильтров, но не более крупных фильтров из стекловолокна, вероятно, связано с различием взаимодействия материала лака с металлом по сравнению со стекловолокном, более низкими температурами в гидравлической части и более низкой скоростью потока.

В дополнение к отложениям в сервоклапанах прекурсоры лака образуют отложения на механических уплотнениях, баббитовых подшипниках скольжения, вкладышах упорных подшипников и отверстиях, что приводит к ограничениям. Когда эти отложения образуются на теплообменнике и стенках резервуара, вероятно снижение теплопередачи и повышение температуры.

Когда эти отложения образуются на теплообменнике и стенках резервуара, вероятно снижение теплопередачи и повышение температуры.

Что такое лак?

Лак представляет собой тонкую нерастворимую пленку, образующуюся на смачиваемых жидкостью поверхностях внутри системы смазки турбины, включая подшипники и сервоклапаны. Материал состоит из широкого спектра присадок к маслам и высокомолекулярных термоокислительных соединений, разлагающих жидкость, которые имеют ограниченную растворимость в базовой жидкости. Эти соединения полярны по своей природе и со временем начинают мигрировать из базовой жидкости на смачиваемые поверхности в зависимости от состояния системы и жидкости и их полярного сродства.

На этой микрофотографии показан лак

материал на аналитической мембране

(пористость 0,45 мкм) при

100-кратное увеличение.

Первоначально поверхности имеют золотисто-коричневый цвет, постепенно превращаясь в более темные слои, похожие на смолу, которые в конечном итоге превращаются в твердый, похожий на лак материал. Химический состав этих нерастворимых материалов варьируется в зависимости от условий работы турбины, базового компонента жидкости и типа присадки.

Химический состав этих нерастворимых материалов варьируется в зависимости от условий работы турбины, базового компонента жидкости и типа присадки.

Как формируется лак

Все турбинные масла создают нерастворимые вещества даже при нормальных условиях эксплуатации. Скорость генерации увеличивается в тяжелых или необычных условиях эксплуатации. Такие факторы, как окисление, горячие точки, химическое загрязнение, электростатический разряд, связанный с фильтром, микродизельное топливо и адиабатическое сжатие, считаются одними из источников образования нагара.

Показан тот же лаковый материал

при 1000-кратном увеличении с использованием

сканирующий электронный микроскоп.

Типичные жидкости на углеводородной основе подвергаются окислительному разложению/полимеризации с образованием нерастворимого в масле шлама/лака. В ходе термического окисления может образовываться ряд оксигенированных химических соединений, включая кислоты, спирты, сложные эфиры, кетоны и т. д. Однако исследования показали, что предшественники лаков имеют соединения, содержащие преимущественно два атома кислорода на молекулу, что указывает на роль гидроксикислот как активных промежуточных продуктов лакообразования.

д. Однако исследования показали, что предшественники лаков имеют соединения, содержащие преимущественно два атома кислорода на молекулу, что указывает на роль гидроксикислот как активных промежуточных продуктов лакообразования.

Химические вещества, ответственные за образование лака, не всегда связаны с базовым компонентом. Пакет присадок и его взаимодействие с базовым маслом могут играть существенную роль в образовании лака.

Присадки-ингибиторы окисления добавляются к жидкостям для контроля процесса окисления. Двумя распространенными категориями добавок являются стерически затрудненные фенолы и ароматические амины. Затрудненные фенолы действуют как поглотители радикалов. Они больше подходят для более низких температур, тогда как амины лучше работают при более высоких температурах.

Смешанный пакет присадок фенол/амин оказался более надежным, поскольку фенолы также восстанавливают истощенные амины. Известно, что тип аминового антиоксиданта, PANA, образует собственные отложения, когда он истощается.

Этот спектр ИК-Фурье показывает полученный лаковый материал

путем окисления и термической деструкции с характеристикой

пики поглощения в области 1740 см-1.

Как только добавки истощаются, процесс окисления значительно ускоряется. Эксперты рекомендуют внимательно следить за истощением фенольных и аминовых антиоксидантов. Когда фенольные антиоксиданты приближаются к уровню истощения, вы можете ожидать, что уровень аминов начнет падать, а потенциал лака возрастет.

Повышенные температуры также способствуют процессу окисления. Общее эмпирическое правило заключается в том, что при каждом увеличении рабочей температуры на 10 градусов по Цельсию (18 градусов по Фаренгейту) скорость окисления удваивается (правило скорости Аррениуса). Вода, аэрация и металлические частицы износа, такие как железо и медь, действуют как катализаторы, ускоряющие этот процесс.

Помимо окисления, другим основным путем разложения жидкости в турбине является термическое разложение. Тремя распространенными источниками термической деградации жидкости и последующего образования лака являются адиабатическое сжатие пузырьков воздуха, увлеченных маслом, горячие точки в системе и вызванный фильтром электростатический разряд.

Тремя распространенными источниками термической деградации жидкости и последующего образования лака являются адиабатическое сжатие пузырьков воздуха, увлеченных маслом, горячие точки в системе и вызванный фильтром электростатический разряд.

Источником пузырьков воздуха, вовлеченных в жидкость, могут быть негерметичности линии всасывания, утечки уплотнения насоса и перемешивание бака, вызванное возвратом жидкости в резервуар. При быстром сжатии, например, на входе насоса высокого давления или в зоне высокой нагрузки подшипника, эти пузырьки воздуха могут подвергаться быстрому адиабатическому сжатию, что приводит к быстрому повышению температуры жидкости. Как правило, во время этого адиабатического сжатия пузырьков воздуха могут быть достигнуты температуры в диапазоне 1000 градусов по Фаренгейту. Высокая температура вызывает термическое разложение жидкости, что приводит к образованию лака.

Генерация электростатического или трибоэлектрического заряда происходит в системах смазки турбин в результате трения между жидкостью и компонентами системы. Величина генерируемого заряда зависит от многих взаимосвязанных факторов, включая экологические проблемы. Этот эффект проявляется несколькими способами, наиболее заметным из которых является слышимый щелчок при разрядке накопленного заряда. Это вызывает искрение внутри системы. Менее очевидные эффекты связаны с миграцией электрического заряда ниже по потоку от фильтра, что приводит к повреждению компонентов системы и самого фильтра.

Величина генерируемого заряда зависит от многих взаимосвязанных факторов, включая экологические проблемы. Этот эффект проявляется несколькими способами, наиболее заметным из которых является слышимый щелчок при разрядке накопленного заряда. Это вызывает искрение внутри системы. Менее очевидные эффекты связаны с миграцией электрического заряда ниже по потоку от фильтра, что приводит к повреждению компонентов системы и самого фильтра.

В последнее время внимание было обращено на электризацию жидкости и статический разряд как на существенные факторы, способствующие образованию шлама и нагара в турбинных системах. Величина заряда, создаваемого потоком углеводородной жидкости через фильтр, связана с несколькими свойствами жидкости и фильтра. Генерация/накопление заряда обычно увеличивается с увеличением расхода (скорости через фильтрующий элемент), снижением проводимости жидкости, использованием определенных пакетов присадок и более низкой температурой (более высокой вязкостью).

В корпусе фильтра заряд фильтрующего элемента будет противоположен по знаку заряду жидкости. Заряд жидкости будет передаваться вниз по течению, и если накопится достаточно заряда, диэлектрическая проницаемость жидкости будет превышена. Разряд затем происходит в проводящую часть системы фильтрации или жидкости, которая имеет меньшую величину, что может привести к повреждению этой части системы. Степень повреждения будет зависеть от вовлеченного материала и величины генерируемого заряда.

Заряд жидкости будет передаваться вниз по течению, и если накопится достаточно заряда, диэлектрическая проницаемость жидкости будет превышена. Разряд затем происходит в проводящую часть системы фильтрации или жидкости, которая имеет меньшую величину, что может привести к повреждению этой части системы. Степень повреждения будет зависеть от вовлеченного материала и величины генерируемого заряда.

Были опробованы различные методы для снижения возможности накопления статического заряда в жидкостных системах. Среди них антистатические присадки, которые могут не подойти для турбинных масел; использование проводящей сетки после фильтрующего материала, что имеет ограниченную эффективность в предотвращении накопления заряда в жидкости; и увеличение времени распада заряда, что требует изменения конструкции системы. Фильтрация жидкости при более низкой плотности потока (т. е. увеличение размера фильтра) решает проблему, но не для каждой системы. Несколько производителей представили фильтры с фильтрующим материалом, не создающим заряда в той же степени, что и стандартные материалы на основе стекловолокна.

В 2004 году была представлена новая серия фильтрующих материалов, рассеивающих электростатический заряд (ESD), для устранения возможных проблем с электростатическим зарядом при фильтрации углеводородных жидкостей. Обширные испытания в контролируемых лабораторных условиях и на действующем оборудовании во многих промышленных применениях показали, что этот фильтрующий материал исключает повреждение фильтра и значительно снижает образование заряда по сравнению с типичным фильтрующим материалом из стекловолокна.

Технологии удаления лака

Имеющиеся в настоящее время решения для удаления нагара из смазочных жидкостей турбин можно разделить на три категории: электростатическая очистка, химическая очистка/промывка и адсорбция с помощью одноразового носителя.

Заправка жидкостью со стандартными фильтрующими элементами из стекловолокна и рассеивающими электростатический заряд (ESD).

Электростатический метод, работающий в режиме почечной петли от основного резервуара, подвергает жидкость воздействию электрического поля, которое заставляет предшественники лака заряжаться и агломерироваться в более крупные частицы, которые затем захватываются фильтрующим материалом или притягиваются к заряженному одноразовому фильтрующему элементу. поверхность.

поверхность.

Для достижения этой цели существует несколько конструкций, основанных на вариантах принципа электростатической зарядки. Сообщается, что устройства электростатического типа удаляют прекурсоры лака из жидкой фазы, и по мере очистки жидкости отложения мягкого лака с поверхностей повторно захватываются жидкостью и удаляются, что приводит к очистке отложений, накопленных в течение промежуток времени.

Так как удаление лака с компонентов системы является относительно медленным процессом, эти устройства рекомендуется эксплуатировать в течение длительного периода времени или устанавливать стационарно. Сообщается, что они чувствительны к повышенному уровню влажности жидкости, а также к присутствию большого количества металлических частиц износа.

В методе химической очистки/промывки для удаления лака используются чистящие химикаты, которые обычно циркулируют в системе для удаления лака с компонентов. Эти химические вещества смягчают и растворяют нерастворимые материалы, а промывочное действие удерживает твердые отложения в жидкости, которые затем удаляются вместе с жидкостью при ее сливе из системы. Этот процесс обычно выполняется в течение нескольких часов или нескольких дней, в зависимости от размера системы и степени накопления лака на компонентах.

Этот процесс обычно выполняется в течение нескольких часов или нескольких дней, в зависимости от размера системы и степени накопления лака на компонентах.

Ароматический амин = 99%, затрудненный фенол >100%

Результаты анализа, проведенного на новой, неиспользованной пробе жидкости.

После завершения промывки и химической обработки систему необходимо снова промыть соответствующей промывочной жидкостью, чтобы удалить остаточные химические вещества и предотвратить попадание загрязнений в новое смазочное масло. Хотя этот процесс более интенсивный, он позволяет быстрее удалять лаковые отложения, особенно в большой системе. Это также требует тщательного контроля и влечет за собой потери производства из-за выхода из строя турбины.

В методе адсорбции используются адсорбирующие среды с большой площадью поверхности и большим объемом пустот, относительно низким потоком жидкости и, в некоторых случаях, электрохимическим сродством к предшественникам лака. В качестве адсорбентов можно использовать многие материалы, в том числе прессованную целлюлозу, хлопковые линты и макропористые среды, такие как гранулы смолы, фуллерова земля, активированный уголь и т. д.

В качестве адсорбентов можно использовать многие материалы, в том числе прессованную целлюлозу, хлопковые линты и макропористые среды, такие как гранулы смолы, фуллерова земля, активированный уголь и т. д.

Результаты полевых испытаний турбины Alstom.

Результаты полевых испытаний турбины GE Frame 7FA.

Различают два вида адсорбции: физическую и хемосорбцию. Физисорбция, также называемая физической адсорбцией, представляет собой процесс, в котором адсорбирующий материал и молекулы адсорбата (предшественники лака) не образуют химических связей, возникающих в результате химической реакции, а связаны слабыми электростатическими силами, возникающими из-за индуцированных дипольных моментов, таких как Ван-дер-Ваальс. силы. Электронная структура адсорбата при адсорбции не изменяется. Считается, что из-за своей химической структуры молекулы лака притягиваются к адсорбенту за счет слабых молекулярных сил, таких как водородные связи.

Разработана фильтрующая среда на основе физической сорбции, называемая фильтром для удаления лака (VRF). Эта фильтрующая среда представляет собой композит, состоящий из матрицы из целлюлозных волокон и других материалов, которые придают ей большой объем пустот, и матрицы из открытых волокон. Связанная смолой матрица с открытыми волокнами обеспечивает высокую проницаемость, которая необходима для контакта жидкости с большой площадью поверхности волокна для поглощения предшественников лака. Специально разработанные связующие смолы придают фильтрующему материалу высокое сродство к предшественникам полярного лака, что приводит к высокой эффективности удаления и удержанию материала во взвешенном состоянии в жидкой фазе.

Среда VRF была испытана в лаборатории с использованием образцов разложившейся жидкости, полученной из работающих турбин, в которых сообщалось о высоком уровне нагара. Значения (приведенные в таблице выше) были получены после однопроходной фильтрации при комнатной температуре окружающей среды, за исключением третьего испытания, которое проводилось при температуре жидкости 160 градусов по Фаренгейту. температура указывает на более низкую эффективность удаления лака, вероятно, из-за более высокой растворимости предшественников лака в жидкости и более низкой впитывающей способности при повышенной температуре.

температура указывает на более низкую эффективность удаления лака, вероятно, из-за более высокой растворимости предшественников лака в жидкости и более низкой впитывающей способности при повышенной температуре.

Также были проведены испытания по оценке влияния добавок жидкости в результате обработки средой ВРФ. Результаты показали практически отсутствие изменений в уровне содержания ароматического амина и стерически затрудненного фенола между нефильтрованным образцом и образцом, профильтрованным 20 раз. Отсутствие какого-либо истощения этой добавки свидетельствует о том, что среда VRF не оказывает заметного вредного воздействия на жидкость.

Этот модуль фильтра для удаления лака был

используется для обработки двух работающих турбин.

После успешной лабораторной проверки фильтрующей среды на двух работающих турбинах была испытана установка, включающая фильтрующие модули VRF и соответствующая система управления. Обработка систем смазки турбины заключалась в установке салазок в почечно-петлевом режиме, забирая жидкость с одного конца резервуара и непрерывно возвращая ее на противоположный конец. Оба испытания проводились непрерывно с минимальным вмешательством оператора и использовали один комплект из трех модулей VRF для каждого испытания. На удаление и удержание лакового материала фильтрующей средой указывает окрашивание среды лаковым материалом.

Оба испытания проводились непрерывно с минимальным вмешательством оператора и использовали один комплект из трех модулей VRF для каждого испытания. На удаление и удержание лакового материала фильтрующей средой указывает окрашивание среды лаковым материалом.

Одним из существенных различий между двумя турбинами, обработанными VRF, был уровень лаковых отложений в системах смазки. Внутренняя часть корпуса основного фильтра системы смазки турбины Alstom показала наличие сильного коричневатого налета лакового материала. В системе смазки турбины GE Frame 7FA таких отложений не наблюдалось.

Обнаружены залежи лака

внутри корпуса фильтра

Система смазки турбины Alstom.

После очистки турбины Alstom салазки VRF были сняты, и на заводе снова установили очиститель электростатического типа, который использовался до обработки VRF. Образец турбины Alstom был получен примерно через шесть месяцев после VRF-обработки, и в нем было обнаружено повышенное содержание лака. Образец турбины GE Frame 7FA был отобран через два месяца после VRF-обработки и имел низкий уровень нагара, такой же, как и на момент прекращения обработки.

Образец турбины GE Frame 7FA был отобран через два месяца после VRF-обработки и имел низкий уровень нагара, такой же, как и на момент прекращения обработки.

Считается, что причиной повторения высокого уровня лака в турбине Alstom являются тяжелые отложения лака в системе, которые не были полностью удалены в течение восьми недель обработки жидкости, хотя прекурсоры лака в жидкой фазе были уменьшены до очень низкие уровни. Различие в скорости очистки жидкости, которая была более длительной в случае турбины Alstom, и небольшое увеличение после первоначального снижения уровня нагара также можно объяснить в значительной степени наличием тяжелых отложений нагара в смазке турбины Alstom. система.

На этих изображениях использованный носитель VRF показан как

получено с поля (справа), промыто

гексаном (в центре) и промытым

с толуолом (слева).

Два полевых испытания показали, что количество и тип отложений лака в системе смазки влияют на то, насколько быстро жидкость может избавиться от лакового материала и как долго после очистки в ней не будет повышенного уровня лака. Помимо уровня отложений существуют также переменные, такие как тип материала лака, температура, рабочий цикл, тип жидкости, состояние отложений и т. д., которые влияют на скорость удаления лака из жидкости и растворение лака. отложения обратно в жидкость.

Помимо уровня отложений существуют также переменные, такие как тип материала лака, температура, рабочий цикл, тип жидкости, состояние отложений и т. д., которые влияют на скорость удаления лака из жидкости и растворение лака. отложения обратно в жидкость.

На фото выше неиспользованный

Среда ВРФ.

Таким образом, решение проблем, связанных с лакокрасочными покрытиями в системах смазки турбин и гидравлических систем управления, требует не только очистки от прекурсоров лакокрасочных материалов из жидкости и растворимых отложений со смачиваемых поверхностей, но и контроля их образования. Обсуждаемая технология абсорбционного фильтра разработана для удаления прекурсоров полярного лака и доказала свою эффективность при удалении лакового материала из систем смазки турбин.

Кроме того, электростатический заряд, вызванный фильтром, можно контролировать с помощью специально разработанных фильтрующих сред с рассеиванием заряда, которые производят гораздо меньший заряд жидкости, тем самым уменьшая связанное с этим повреждение жидкости, обеспечивая при этом тонкий уровень фильтрации, необходимый для современных турбин.

.

Об авторе

Система снятия и установки ротора генератора

Перейти к содержимому

Загрузка…

The Runway PlatformMPTC2022-09-09T15:20:43-04:00

У вас есть строительный проект, с которым мы можем помочь?

«Взлетно-посадочная полоса»

Система снятия и установки ротора генератора разработана специально для S.T. Шплинт для снятия и установки ротора (поля) в генераторе электростанции. Система разработана с учетом различных размеров и сложной доступности генератора установки. Он был разработан с несколькими конфигурируемыми решениями, в которых используется гидравлика для толкания, вытягивания и позиционирования ротора на различных высотах.

Существующие методы снятия ротора со статора генератора очень трудоемки; для выполнения требуется большое количество операторов и высокий уровень координации. Благодаря этой системе с гидравлическим приводом время и трудозатраты, необходимые для снятия и установки ротора, могут быть значительно сокращены.

- Основные преимущества этой системы:

- Повышенная безопасность обслуживающего персонала и ротора

- Не требуются тяжелые краны и тяжелые кирки.

- Ротор испытывается, проверяется и хранится на рельсовой системе

- во время простоя.

Основные компоненты системы снятия и установки ротора генератора

Платформа

• Платформа предназначена для выравнивания двухтактной системы с ротором. Его уникальная конструкция предназначена для оптимизации опорного давления на грунт и устойчивости платформы при снятом роторе. Вся платформа может храниться в 20-футовом транспортном контейнере для транспортировки и хранения.

Вся платформа может храниться в 20-футовом транспортном контейнере для транспортировки и хранения.

Двухтактная система

• Двухтактная система применяет гидравлическую силу, необходимую для втягивания и вдавливания ротора в статор. В состав системы входят две тележки, тележка, противовращательная коробка, блоки жесткости ротора и силовая установка. Каждая тележка оснащена 4-мя гидроцилиндрами подъема и опускания, 2-мя гидроцилиндрами перемещения влево-вправо и 2-мя гидронасосами. Всю двухтактную систему можно хранить в 20-футовом транспортном контейнере для транспортировки и хранения.

Модульная установка

• Всю систему можно собрать и разобрать, используя только вилочный погрузчик. Бригада из 6 человек может настроить всю систему в течение 10–12 часов. После разборки всю систему можно хранить или транспортировать в двух стандартных 20-футовых транспортных контейнерах.

С.Т. Cotter’s «Runway» предлагает уникальное и надежное решение для ремонта ротора генератора.

Например, генеральной установки посредством ослабления приводного ремня, который при значительной степени изношенности заменяют. Если демонтажу турбокомпрессора мешают резервуар для омывателя или аккумуляторная батарея, их также снимают;

Например, генеральной установки посредством ослабления приводного ремня, который при значительной степени изношенности заменяют. Если демонтажу турбокомпрессора мешают резервуар для омывателя или аккумуляторная батарея, их также снимают; После этого производится полное отключение турбины от коллекторного узла и она извлекается наружу.

После этого производится полное отключение турбины от коллекторного узла и она извлекается наружу.