Содержание

устройство, принцип подачи топлива, классификация

Рассмотрим, как устроены системы впрыска бензиновых двигателей, как они работают, каковы их виды, в чём особенности центрального, коллекторного и непосредственного впрыска.

Системы впрыска топлива бензиновых двигателей – это системы для дозированной подачи бензина в ДВС. Тип устройства, характеристика системы влияет на ряд важных показателей. Это экологический класс двигателя, его мощность, топливная эффективность.

Устройство системы впрыска бензинового двигателя может иметь различные конструктивные решения и модификации. О них мы расскажем, останавливаясь на конкретных видах систем впрыска.

Варианты топливных систем бензиновых двигателей

Впрыск топлива в воздушный поток может происходить как за счёт разрежения, так и за счёт избыточного давления. Например, в карбюраторе впрыскивание происходит за счёт разрежения, а в большинстве современных систем — за счёт избыточного давления.

- центральным (например, наддроссельный впрыск),

- распределённый или коллекторный (осуществляется отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя),

- непосредственный (осуществляется напрямую в камеры сгорания, отдельными форсунками), встречается в разных вариациях, характерен для современных автомобилей..

Варианты топливных систем бензиновых двигателей (R R. Bosch)

Конструктивное решение с карбюраторами

Дольше всего человечество знакомо с подачей топлива посредством карбюратора. И не потому, что такие решения лучшие, а потому что они – первые. И через множество лет это были единственно доступные системы. Карбюратор был неотъемлемой частью топливной системы на протяжении сотни лет. Нельзя сказать, что сейчас карбюраторы полностью исчезли из жизни, но на легковой и коммерческий транспорт карбюраторы ставить перестали. Их можно увидеть только на средствах малой механизации, которые применяются для садовых, строительных работ.

Их можно увидеть только на средствах малой механизации, которые применяются для садовых, строительных работ.

Автопром же перестал выпускать машины с карбюраторной системой еще в 90-е годы прошлого века.

Принцип их действия основан на всасывании топлива в поток воздуха, проходящего через сужение карбюратора. увеличение скорости движения воздуха в месте сужения воздушного канала формирует разрежение воздуха.

Объём воздуха, который проходит через сужение воздушного канала, пропорционален объёму топлива, поступающего через распылитель карбюратора. Благодаря этому несложно в автоматическом режиме поддерживать требуемое отношение топлива к воздуху.

.

Как работает устройство?

- Топливо из бака выбирает насос (управляемый механически или электрически – в зависимости от модели).

- ДВС запускается, и поток воздуха, проходящий через сужение воздушного канала карбюратора, создает разрежение.

- В смесительную камеру карбюратора поступает топливо.

- Жиклер (калиброванное отверстие) дозирует топливо.

С точки зрения работы всё достаточно просто. Так почему же карбюраторы уходят в историю?

Здесь достаточно много причин:

- Низкая экономичность, а соответственно, и низкий уровень топливной эффективности.

- Проблемы при переменных режимах работы, снижающие динамические качества- автомобиля.

- Прямая зависимость от расположения двигателя в автомобиле.

- Выброс в окружающую среду большого количества вредных веществ (несоответствие нормативам эмиссии газообразных вредных выбросов в атмосферу).

Моновпрыск

На смену карбюратору пришла система так называемого «над дроссельного впрыска» топлива. Она также известна как моновпрыск или система центрального впрыска.

Принцип базируется на впрыске топлива одной форсункой, установленной на впускном коллекторе двигателя.

Самыми популярными конструкциями системы центрального впрыска являются решения Mono-Jetronic от R. R. Bosch и Opel-Multec (как нетрудно догадаться из названия, это решение корпорации Opel).

R. Bosch и Opel-Multec (как нетрудно догадаться из названия, это решение корпорации Opel).

Появление моновпрыска приходится на середину 70-х годов 20-го века. В то время системой Mono-Jetronic стали оснащать автомобили Volkswagen и Audi.

Главной задачей при разработке моновпрыска стало нахождение альтернативы карбюраторной системе впрыска. Важно было найти более эффективную систему топливоподачи, которая смогла бы удовлетворить возросшим экологическим требованиям.

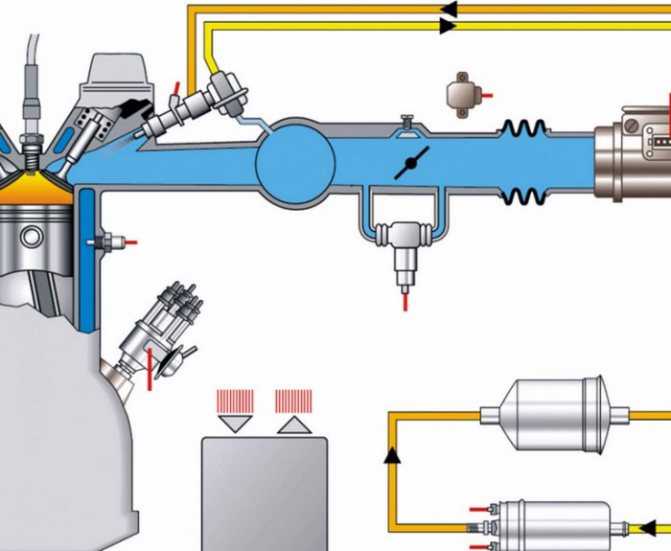

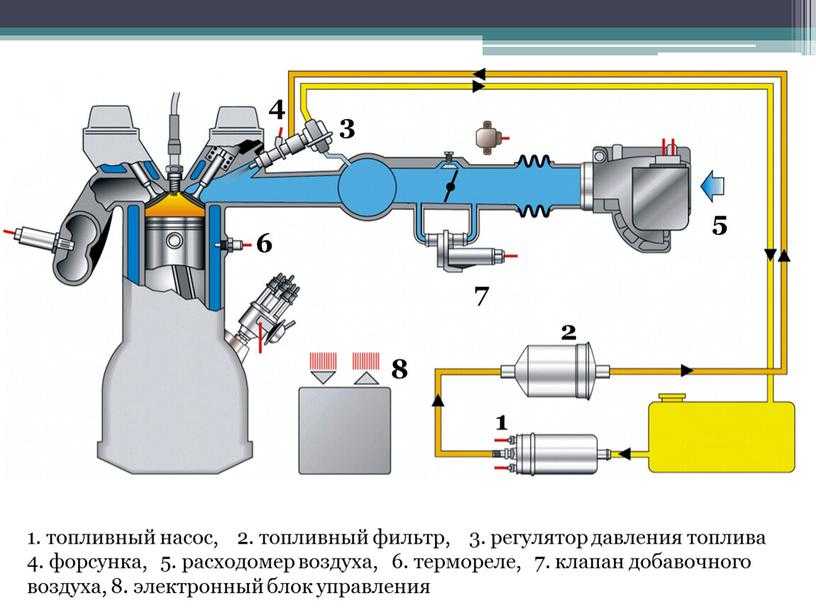

Mono-Jetronic: конструктивные элементы

- Регулятор давления. Способен поддержать на стабильном уровне рабочее давление в системе впрыска, а после выключения ДВС сохранить остаточное давление в системе . Это важно для облегчения пуска, создание барьеров против образования паровых пробок.

- Электромагнитный клапан (форсунка). Обеспечивает импульсный впрыск топлива. Управление клапаном осуществляется посредством электросигнала. Он идёт от блока управления.

- Дроссельная заслонка. Регулятор объема поступающего воздуха.

- Привод. Он ответственный за работу дроссельной заслонки.

- Электронный блок управления. «Мозг», синхронизатор.

Входные датчики (момента впрыска, положения дроссельной заслонки, оборотов двигателя, концентрации кислорода и т.д.).

Распределённый впрыск

В 70-е годы появились и системы распределительного впрыска, основанные на подаче топлива отдельной форсункой в предкамеру, расположенную перед впускным клапаном каждого цилиндра двигателя. Впрыск может быть при этом может быть как импульсным, так и непрерывным.

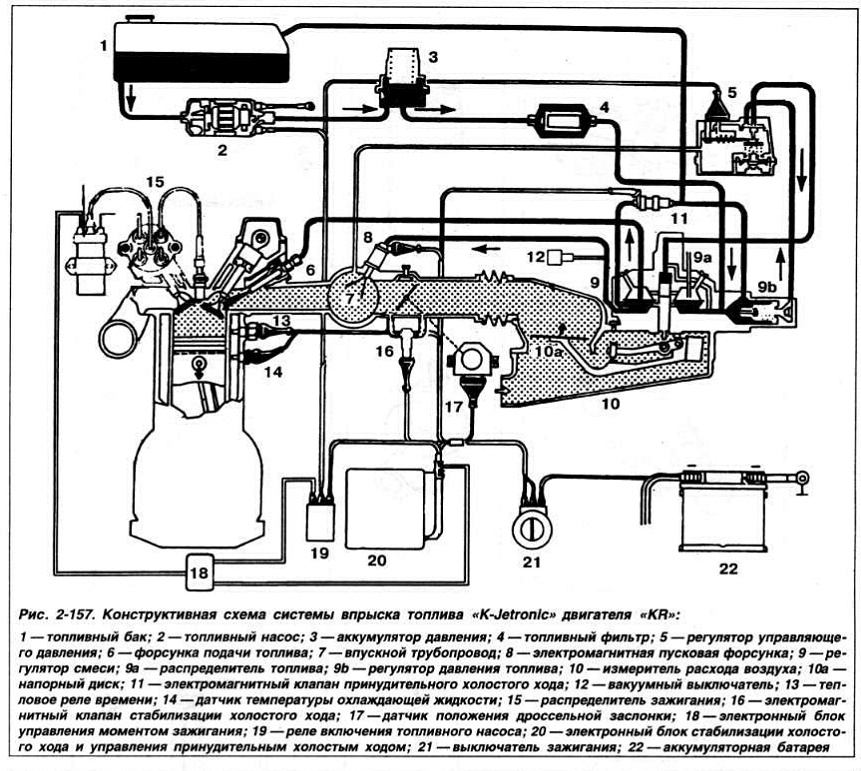

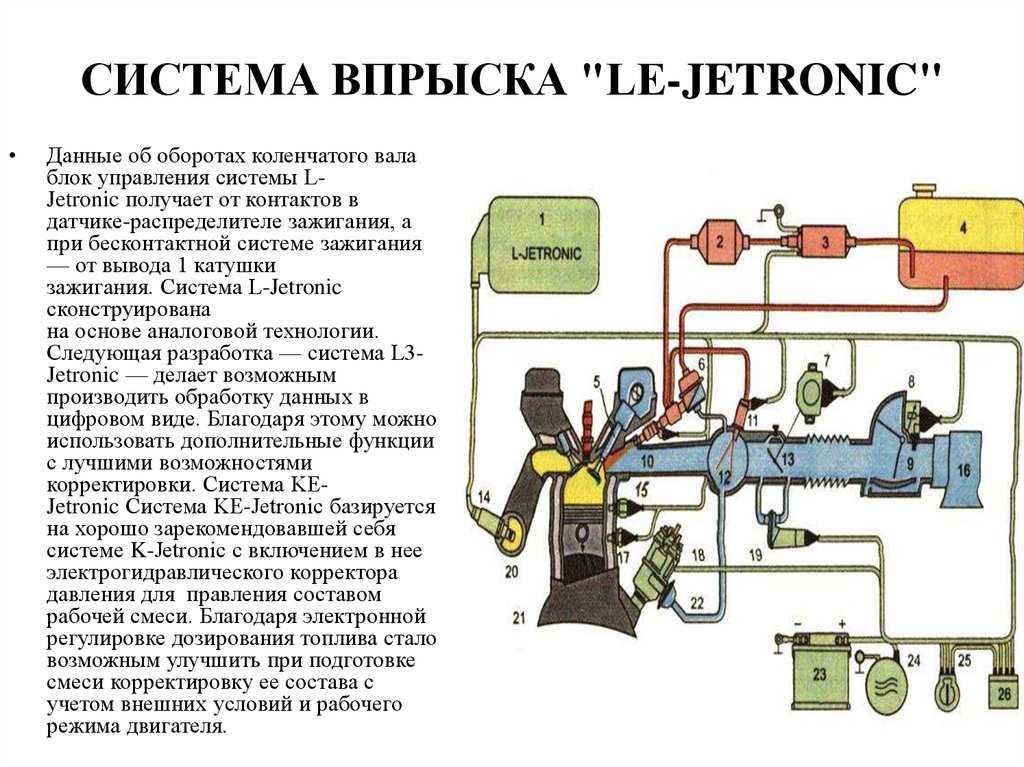

Мы остановимся на решении K-Jetronic производителя Robert R. Bosch с непрерывным впрыском. K-Jetroniс активно присутствовала на рынке с 1973-го по 1995 годы. Сначала K-Jetroniс выпускалась с механической системой дозирования. С 1982 года — с электронной начинкой и электронным управлением дозирования. Начиная с версий (модификаций) с электронным управлением система стала называться KE-Jetroniс.

Экономические характеристики автомобилей, их уровень топливной эффективности был существенно улучшен, уровень выбросов вредных веществ в выхлопе также снизился.

В системах K/KE-Jetronic впрыск топлива осуществлялся непрерывно в смесительную камеру перед впускным клапаном. При этом количественное дозирование топлива, поступающего в поток воздуха, производилось за счет взаимосвязанных узлов «расходомер – дозатор».

Помимо дозатора-распределителя обязательный элемент решения – дроссельная заслонка, расположенная за дозатором, у первых версий были вакуумно-механические клапаны коррекции топлива(запуск клапанов в работу возможен как от терморегуляторов, так от разряжения воздуха во впускном коллекторе), в поздних модификациях появились электрические клапаны коррекции топлива. Кроме того, системы стали оснащать кислородным датчиком (лямбда-зондом). Огромным плюсом схемотехнического решения стало то, что система впрыска могла быть оснащена катализаторам-, но к уровню надёжности были существенные вопросы.

Дискретный впрыск топлива

Новой эрой стал дискретный впрыск топлива. Первой здесь стала электронная система распределенного впрыска топлива L-Jetronic – опять-таки от R. R. Bosch. С появлением этого решения стало возможным говорить о качественной управляемости, безотказности, надёжности. Да, сразу же стало ясно, что это средний и высокий ценовой сегмент. Поэтому долгое время системы дискретного впрыска топлива сосуществовали с системами непрерывного распределительного впрыска типа K/KE-Jetronic.

Но постепенно L-Jetronic обрела массовость. Её стал активно использовать практически весь европейский автопром. Явные плюсы оценили и водители, и персонал автосервиса: повысилась топливная экономичность авто. Для обслуживания перестали быть нужны сложные навыки (в первую очередь, это стало возможным за счёт того, что отпала надобность выполнять механические настройки).

L-Jetronic несколько раз модернизировалась и уверенно держалась на рынке до появления стандарта Евро-3. После чего более актуальными стали решения на основе термоанемометрических датчиков массметра (массового расхода воздуха). В частности, популярность приобрела модификация LH-Jetronic .

После чего более актуальными стали решения на основе термоанемометрических датчиков массметра (массового расхода воздуха). В частности, популярность приобрела модификация LH-Jetronic .

У новой разработки стала доступна индивидуальная регулировка подачи топлива в каждый из цилиндров

Объединяющая черта систем Mono-Jetronic, L-Jetronic, LH-Jetronic состоит в том, это все эти решения управляют только впрыском топлива, при этом для воспламенения топлива задействована система зажигания с модулем электронного управления.

Устройства, в которых система и зажигания и впрыск были синхронизированы и объединены, корпорация R.R. Bosch начала выпускать с 1979 года.

Ярким примером решения с объединёнными системами впрыска и зажигания – стала система Motronic от R.R. Bosch.

Она существовала в нескольких модификациях, появившихся в 90-е годы 20-го века. В эти годы в их конструкции входили механические расходомеры воздуха. Но вскоре вместо них стали использоваться термоанемометрические датчики-расходомеры, расширились возможности для самодиагностики.

Правда, полностью удовлетворить запросам диагноста системы не могли, поскольку протокол выявления неисправностей не обладал высокой результативностью. В последующих модификациях эта проблема была успешно решена.

Но самым революционным решением Motronic стало появление датчика абсолютного давления во впускном коллекторе (MAP-sensor).

Использование MAP-сенсора в системе управления двигателем позволило готовить качественную топливовоздушную смесь, состав которой близок к желаемому, и, главное, не сложно соблюсти европейские требования к выхлопам автомобилей.

Но для выхода на американский рынок даже этого было недостаточно. По стандартам США в топливной системе должна быть обязательная система контроля утечек паров топлива из бака. Так появилось инновационное решение Motronic M5. С ним появились все условия для того, чтобы исключить эксплуатацию автомобиля с потерявшей герметичность пробкой заливной горловины или неисправной системой вентиляции топливного бака.

Кроме того, эта система соответствует требованиям самого строгого протокола самодиагностики OBD-II/CARB.

А благодаря электроуправлению дроссельной заслонкой отлажено взаимодействие между системой управления двигателем и системой торможения.

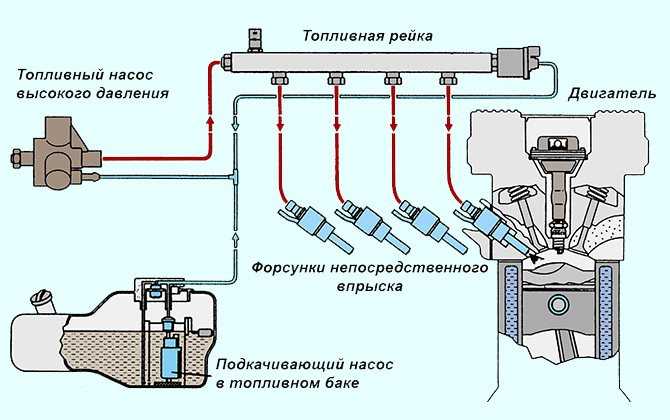

Системы непосредственного впрыска

Особое место среди систем впрыска бензиновых двигателей получили системы непосредственного впрыска.

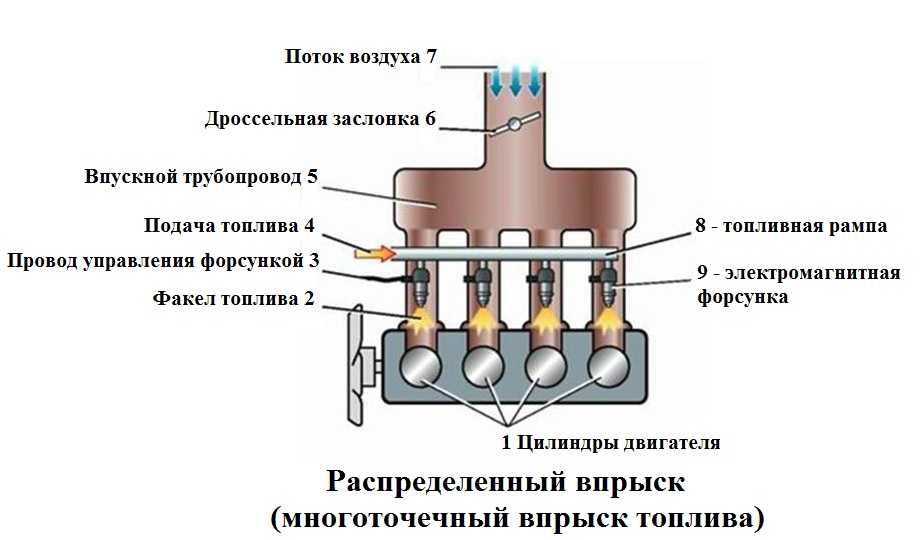

Их принцип действия основан на том, что топливо посредством инжектора распыляется прямо в цилиндр двигателя.

- Это важно для достижения топливной экономичности.

- Плунжерный насос. Подаёт топливо в рампу, соединённую с форсунками.

- Регулятор давления топлива. Поддерживает стабильное рабочее давление в топливной рампе. Топливная рампа. Здесь непосредственно происходит процесс распределения топлива по форсункам.

- Предохранительный клапан на рампе. Защищает рампу от предельных давлений.

- Датчик высокого давления.

Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.

Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.

Согласование взаимодействия узлов осуществляется посредством электронной системы управления двигателем. От блока электронного управления поступают команды на исполнительные механизмы.

Интересная деталь! Если среди дизельных систем впрыска такие топливные системы были популярны давно, то среди бензиновых распространение получили не сразу. Причина элементарно проста: бензин в отличие от дизельного топлива является плохой смазкой, что вызывало быстрый износ» топливного насоса.

Но с развитием технологий уплотнений разработчики снова смогли заняться бензиновыми системами с прямым впрыском топлива. Система непосредственного впрыска может обеспечивать несколько видов смесеобразования: послойное, однородное (гомогенное), и стехиометрическое. Послойное смесеообразование актуально при малых и средних оборотах, стехиометрическое и гомогенное – при сверхвысоких оборотах, а также при средних и высоких нагрузках.

Самые популярные решения – с послойным смесеобразованием. Их хорошо знают по названию FSI и TFSI (у Volkswagen и у Ауди). Буква “T” в названии свидетельствуют о наличии турбокомпрессора, то есть двигатель, как именуется в просторечии — “турбирован”.

В цилиндр таких бензиновых систем впрыска поступает небольшое количество топлива. Тщательная организация потока воздуха в цилиндре (его траектория движения, подобная «кувырку) и удачно подобранное время впрыска топлива в цилиндр создают все условия, чтобы это небольшое количество топлива было подано к электродам свечи зажигания, и произошло воспламенение этой порции горючей смеси.

Почему на эту бензиновую систему впрыска не переходят повсеместно. К сожалению, актуальна такая проблема, как «турбоямы» при резком нажатии на педаль газа.

Этот недостаток полностью устранен при наличии наддувочного агрегата с электроприводом. Такие системы недёшевы. Но оперативно выйти на режим максимальной мощности, избежать «турбоям» при резком нажатии педали на газ с ними – не проблема. Прямой впрыск SC-E актуален, например, для ряда спортивных автомобилей.

Прямой впрыск SC-E актуален, например, для ряда спортивных автомобилей.

Очень высокий интерес – и к битопливным (бинарным) система с газотурбинным наддувом. При работе на бензине можно достичь очень хорошего крутящего момента.

Параметры применяемого топлива прописываются в постоянной памяти. Если нужно заменить бензин на альтернативное топливо, изменяется программа смесеобразования. Это очень удобно.

Какой впрыск лучше?

Очень часто спорят: какой впрыск лучше. Дешевле всего обойдутся решения, ориентированные на распределённый впрыск. Подкупает и то, что они не требовательны к качеству топлива.

Если вам важно, чтобы была высокая топливная эффективность при минимальных значениях вредных выбросов, однозначно стоит выбирать непосредственный впрыск. Да, эти решения дороже. Но лучше заплатить больше единожды, чем постоянно “съедать” лишнее топливо.

Кстати, дороговизна решения связана, главным образом, с тем, что производителям пришлось внести кардинальные изменения в конструкцию головок цилиндров, однако в ремонте эти двигатели значительно дороже простых и надёжных двигателей с распределённым предкамерным впрыском топлива.

Не просто изучить топливные системы, а попрактиковаться работать в поиске различных неисправностей в них вам поможет специализированный тренажёр на платформе ELECTUDE. Отличное подспорье для автомобильных механиков и диагностов.

Система впрыска

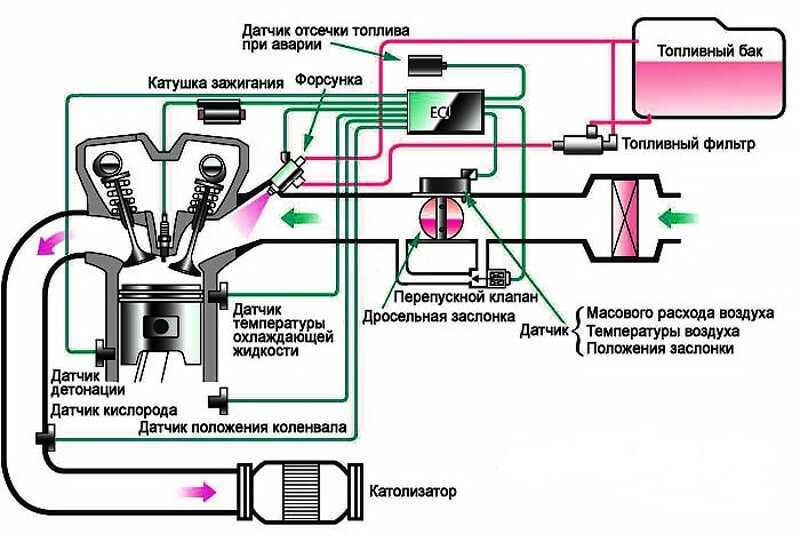

На современных автомобилях используются различные системы впрыска топлива. Система впрыска (другое наименование — инжекторная система, от injection – впрыск) как следует из названия, обеспечивает впрыск топлива.

Система впрыска используется как на бензиновых, так и дизельных двигателях. Вместе с тем, конструкции и работа систем впрыска бензиновых и дизельных двигателей существенным образом различаются.

В бензиновых двигателях с помощью впрыска образуется однородная топливно-воздушная смесь, которая принудительно воспламеняется от искры. В дизельных двигателях впрыск топлива производится под высоким давлением, порция топлива смешивается со сжатым (горячим) воздухом и почти мгновенно воспламеняется. Давление впрыска определяет величину порции впрыскиваемого топлива и соответственно мощность двигателя. Поэтому, чем больше давление, тем выше мощность двигателя.

Поэтому, чем больше давление, тем выше мощность двигателя.

Система впрыска топлива является составной частью топливной системы автомобиля. Основным рабочим органом любой системы впрыска является форсунка (инжектор).

Системы впрыска бензиновых двигателей

В зависимости от способа образования топливно-воздушной смеси различают следующие системы центрального впрыска, распределенного впрыска и непосредственного впрыска. Системы центрального и распределенного впрыска являются системами предварительного впрыска, т.е. впрыск в них производится не доходя до камеры сгорания — во впускном коллекторе.

Центральный впрыск (моновпрыск) осуществляется одной форсункой, устанавливаемой во впускном коллекторе. По сути это карбюратор с форсункой. В настоящее время системы центрального впрыска не производятся, но все еще встречаются на легковых автомобилях. Преимуществами данной системы являются простота и надежность, а недостатками — повышенный расход топлива, низкие экологические показатели.

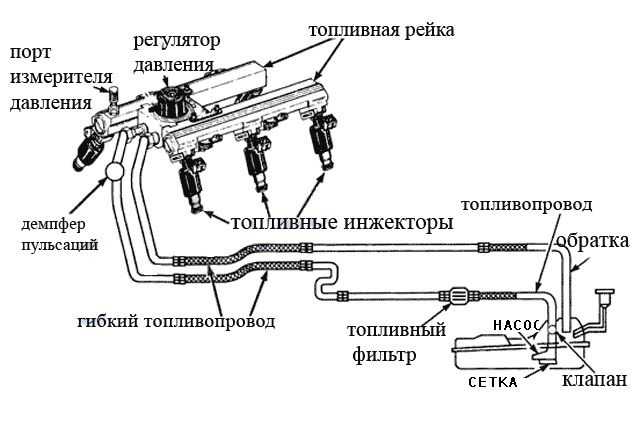

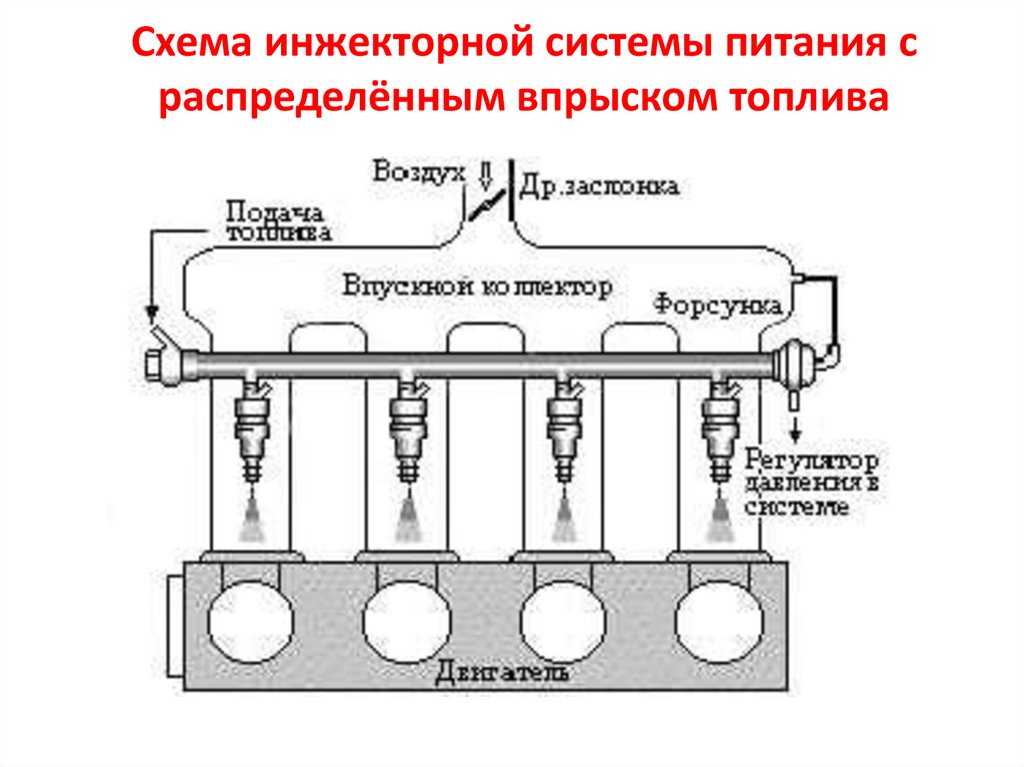

Система распределенного впрыска (многоточечная система впрыска) предполагает подачу топлива на каждый цилиндр отдельной форсункой. Образование топливно-воздушной смеси происходит во впускном коллекторе. Является самой распространенной системой впрыска бензиновых двигателей. Ее отличает умеренное потребление топлива, низкий уровень вредных выбросов, невысокие требования к качеству топлива.

Перспективной является система непосредственного впрыска. Впрыск топлива осуществляется непосредственно в камеру сгорания каждого цилиндра. Система позволяет создавать оптимальный состав топливно-воздушной смеси на всех режимах работы двигателя, повысить степень сжатия, тем самым обеспечивает полное сгорание смеси, экономию топлива, повышение мощности двигателя, снижение вредных выбросов. С другой стороны ее отличает сложность конструкции, высокие эксплуатационные требования (очень чувствительна к качеству топлива, особенно к содержанию в нем серы).

Для снижения выбросов твердых частиц в атмосферу с отработавшими газами применяется комбинированная система впрыска, объединяющая систему непосредственного впрыска и систему распределенного впрыска на одном двигателе внутреннего сгорания.

Системы впрыска бензиновых двигателей могут иметь механическое или электронное управление. Наиболее совершенным является электронное управление впрыском, обеспечивающее значительную экономию топлива и сокращение вредных выбросов.

Впрыск топлива в системе может осуществляться непрерывно или импульсно (дискретно). Перспективным с точки зрения экономичности является импульсный впрыск топлива, который используют все современные системы.

В двигателе система впрыска обычно объединена с системой зажигания и образует объединенную систему впрыска и зажигания (например, системы Motronic, Fenix). Согласованную работу систем обеспечивает система управления двигателем.

Системы впрыска дизельных двигателей

Впрыск топлива в дизельных двигателях может производиться двумя способами: в предварительную камеру или непосредственно в камеру сгорания.

Двигатели с впрыском в предварительную камеру отличает низкий уровень шума и плавность работы. Но в настоящее время предпочтение отдается системам непосредственного впрыска. Несмотря на повышенный уровень шума, такие системы имеют высокую топливную экономичность.

Несмотря на повышенный уровень шума, такие системы имеют высокую топливную экономичность.

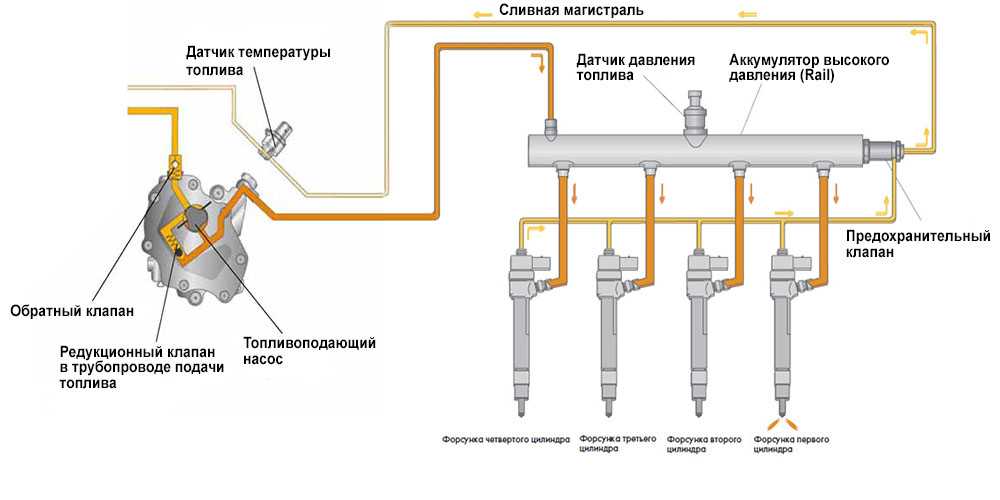

Определяющим конструктивным элементом системы впрыска дизельного двигателя является топливный насос высокого давления (ТНВД).

На легковые автомобили с дизельным двигателем устанавливаются различные конструкции систем впрыска: с рядным ТНВД, с распределительным ТНВД, насос-форсунками, Сommon Rail. Прогрессивные системы впрыска — насос-форсунки и система Сommon Rail.

В системе впрыска насос-форсунками функции создания высокого давления и впрыска топлива объединены в одном устройстве – насос-форсунке. Насос-форсунка имеет постоянный (неотключаемый) привод от распределительного вала двигателя, поэтому подвержена интенсивному износу. Это качество насос-форсунки направляет предпочтения автопроизводителей в сторону системы Сommon Rail.

Работа системы впрыска Common Rail основана на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы (в переводе common rail — общая рампа). Другое название системы — аккумуляторная система впрыска. Для снижения уровня шума, улучшения самовоспламенения и снижения вредных выбросов в системе реализован многократный впрыск топлива — предварительный, основной и дополнительный.

Другое название системы — аккумуляторная система впрыска. Для снижения уровня шума, улучшения самовоспламенения и снижения вредных выбросов в системе реализован многократный впрыск топлива — предварительный, основной и дополнительный.

Системы впрыска дизельных двигателей могут иметь механическое или электронное управление. В механических системах регулирование давления, объема и момента подачи топлива производится механическим способом. Электроника образует систему управления дизелем.

Бензиновые системы прямого впрыска топлива

Концепция впрыска бензина непосредственно в цилиндры двигателя была изобретена шведским инженером Йонасом Хессельманом в 1925 году. Во время Второй мировой войны Германия начала оснащать некоторые свои истребители системой прямого впрыска топлива для предотвращения остановки двигателя. во время скоростных маневров в воздухе. После Второй мировой войны отечественные и импортные производители автомобилей обнаружили, что их попытки механического впрыска бензина непосредственно в цилиндры двигателя были крайне ограничены современными технологиями. Но, несмотря на ряд проблем, связанных с популярным внедрением системы непосредственного впрыска бензина (GDFI), кажется, что большинство ошибок было устранено, и концепция открыла двери для ряда эксплуатационных улучшений.

Но, несмотря на ряд проблем, связанных с популярным внедрением системы непосредственного впрыска бензина (GDFI), кажется, что большинство ошибок было устранено, и концепция открыла двери для ряда эксплуатационных улучшений.

ИСТОРИЧЕСКАЯ ПЕРСПЕКТИВА

Большинство специалистов по запчастям помнят, что система впрыска дроссельной заслонки (TBI) была одной из первых отечественных систем впрыска топлива, появившихся на рынке. Основная идея TBI состоит в том, чтобы создать систему впрыска топлива, которая могла бы легко заменить карбюратор в существующих двигателях. Для TBI требовался простой компьютер, способный управлять одной или двумя топливными форсунками, распыляющими топливо непосредственно в поток воздуха, поступающий во впускной коллектор. Датчик положения дроссельной заслонки (TPS), датчик температуры охлаждающей жидкости (CTS), датчик абсолютного давления во впускном коллекторе (MAP) и датчик кислорода (O2) были основными датчиками, необходимыми для точного управления подачей топлива в двигатель. Топливо подавалось в двигатель топливным насосом в баке и регулировалось регулятором давления топлива, встроенным в узел TBI.

Топливо подавалось в двигатель топливным насосом в баке и регулировалось регулятором давления топлива, встроенным в узел TBI.

Несмотря на то, что TBI был чрезвычайно простым, капли топлива отделялись от воздушного потока по мере того, как всасываемый заряд следовал за изогнутыми внешними окружностями впускных каналов. Образовавшийся «влажный поток» или струя жидкого топлива по впускным каналам создавал неравномерное распределение топлива по цилиндрам двигателя.

Чтобы уменьшить расход жидкости и, таким образом, улучшить распределение топлива между цилиндрами, отечественные производители автомобилей внедрили многоточечный впрыск (MPI) на ограниченном количестве автомобилей более высокого класса. Поскольку федеральное правительство установило более строгие стандарты выбросов выхлопных газов и экономии топлива, MPI стала предпочтительной топливной системой для всех отечественных и импортных производителей. Для дальнейшего улучшения распределения топлива цикл впрыска топлива в конфигурациях MPI может быть синхронизирован с открытием впускного клапана двигателя, что еще больше снижает эффект влажного потока во впускных отверстиях и цилиндрах. К сожалению, распределение топлива внутри цилиндра имело тенденцию оставаться неравномерным, что приводило к незначительной неэффективности сгорания топлива от цилиндра к цилиндру.

К сожалению, распределение топлива внутри цилиндра имело тенденцию оставаться неравномерным, что приводило к незначительной неэффективности сгорания топлива от цилиндра к цилиндру.

ПРЯМОЙ ВПРЫСК ТОПЛИВА

Поскольку автопроизводители должны постоянно соответствовать более строгим федеральным стандартам выбросов выхлопных газов и корпоративной экономии топлива (CAFE), концепция непосредственного впрыска бензина была усовершенствована до такой степени, что эта некогда экзотическая технология теперь предлагается. на нескольких популярных транспортных платформах. Базовая конфигурация GDFI почти такая же, как у обычных систем MPI. Фактически, единственным видимым отличием может быть механический топливный насос высокого давления, установленный на одной из крышек верхнего распределительного вала двигателя.

Большинство систем GDFI включают обычный встроенный в бак модульный электрический топливный насос, который подает нормальное давление топлива на механический насос высокого давления, установленный на двигателе. Отдельный модуль топливного насоса также можно использовать для регулирования скорости и давления насоса в баке.

Отдельный модуль топливного насоса также можно использовать для регулирования скорости и давления насоса в баке.

Давление топливного насоса высокого давления контролируется модулем управления силовым агрегатом (PCM) с помощью датчика и может регулироваться путем изменения объема топлива, поступающего на вход насоса. В то время как удельное давление варьируется в зависимости от различных транспортных средств, большинство насосов высокого давления способны создавать давление топлива не менее 2000 фунтов на квадратный дюйм. Эти чрезвычайно высокие уровни давления топлива необходимы для преодоления давления сжатия и сгорания внутри цилиндра и для впрыска относительно большого объема топлива непосредственно в цилиндр за очень короткий промежуток времени.

В некоторых случаях купол поршня содержит углубление в форме пончика, которое формирует поступающее топливо в виде «тороидального» или круглого шлейфа. Когда двигатель работает в режиме обедненной смеси, тороидальный шлейф позволяет топливу сгорать вместе с воздухом гораздо более контролируемым и эффективным образом.

Для систем GDFI требуются пьезоэлектрические топливные форсунки, способные быстро открывать игольчатые клапаны форсунок при давлении топлива более 2000 фунтов на квадратный дюйм. В отличие от обычных соленоидных топливных форсунок, в пьезоэлектрических топливных форсунках используется набор кристаллических пластин, которые расширяются при подаче электричества. Физическое расширение этих пластин заставляет игольчатый клапан открываться при чрезвычайно высоком давлении топлива. Пьезоэлектрические топливные форсунки работают очень быстро и точно, особенно при высоких оборотах двигателя и давлении топлива.

ПРЕИМУЩЕСТВА GDFI

Самыми непосредственными преимуществами впрыска бензина непосредственно в цилиндр двигателя являются повышенная экономия топлива и мощность. Поскольку дополнительные функции, такие как изменение фаз газораспределения, изменяемая длина или «настроенные» впускные коллекторы и турбонаддув, могут повлиять на то, как GDFI используется в конкретных приложениях, я буду обсуждать следующие режимы работы GDFI в общих чертах.

Двигатель GDFI может работать в стехиометрическом режиме, на полной мощности и на обедненной смеси. В стехиометрическом режиме 14,7 единиц воздуха смешиваются с 1 единицей бензина (соотношение воздух/топливо 14,7:1) по весу, чтобы создать химически правильную реакцию, которая теоретически производит только углекислый газ (CO2) и воду (h3O). В режиме полной мощности соотношение воздух/топливо смешивается между 13:1 и 14:1 для достижения наибольшей мощности. Эта немного более богатая воздушно-топливная смесь снижает детонацию и смягчает другие проблемы, ограничивающие выходную мощность. Ультрабедная обедненная смесь включает в себя любое соотношение воздух/топливо выше стехиометрического соотношения 14,7:1. Точное сверхбедное соотношение воздух/топливо очень сильно зависит от применения автомобиля, но может превышать 50:1.

Стратегия работы с послойным впрыском топлива (FSI) также может использоваться для повышения экономии топлива. Стратифицированное соотношение воздух/топливо может быть создано путем впрыска обедненной воздушно-топливной смеси в цикл рабочего такта сразу после того, как происходит начальное «обогащенное» сгорание. Из-за различных эксплуатационных проблем, включая износ выпускного клапана, послойный цикл зарядки имеет ограниченное применение в большинстве приложений.

Из-за различных эксплуатационных проблем, включая износ выпускного клапана, послойный цикл зарядки имеет ограниченное применение в большинстве приложений.

Непосредственный впрыск бензина также позволяет инженерам запускать двигатель, впрыскивая топливо в цилиндр, находящийся в состоянии покоя на рабочем такте. Топливо, впрыскиваемое в цилиндр, затем воспламеняется свечой зажигания, которая создает давление сгорания, толкающее поршень вниз. Следующий цилиндр в последовательности запуска берет на себя поддержание вращения коленчатого вала до тех пор, пока двигатель не достигнет скорости холостого хода.

Этот аспект GDFI позволяет инженерам управлять двигателем в микрогибридном режиме, который позволяет PCM выключать двигатель на светофоре, а затем снова запускать его при нажатии педали газа на дроссельную заслонку. Эта особая функция «стоп-старт» снижает количество расходуемого топлива, поддерживая работу двигателя, когда автомобиль временно останавливается.

Наконец, скрытая теплота испарения топлива, впрыскиваемого непосредственно в цилиндр, фактически охлаждает поверхности поршня и головки цилиндра. Этот технический дивиденд позволяет инженерам увеличить степень сжатия примерно с 9.5:1 до 14:1, что значительно увеличивает мощность и экономию топлива.

Этот технический дивиденд позволяет инженерам увеличить степень сжатия примерно с 9.5:1 до 14:1, что значительно увеличивает мощность и экономию топлива.

ТЕКУЩИЕ ПРОБЛЕМЫ GDFI

Поскольку вычислительная мощность и скорость современных PCM были значительно увеличены, большинство диагностических средств GDFI основаны на сканирующем инструменте. Другими словами, не ищите диагностику на основе симптомов для решения проблем с автомобилями GDFI. Когда в 1996 году Mitsubishi широко представила свои системы прямого впрыска бензина (GDI), большинство первоначальных проблем было вызвано топливом, состав которого был неправильным для систем прямого впрыска топлива. Самой последней проблемой в современных системах GDFI является образование нагара на седлах впускных клапанов, что вызывает потерю герметичности клапанов, что, в свою очередь, вызывает проблемы с пропусками зажигания в цилиндрах.

Поскольку GDFI впрыскивает бензин непосредственно в цилиндры, поступающее топливо не очищает клапаны. Большая часть этого образования нагара вызвана масляным туманом, выходящим из системы принудительной вентиляции картера (PCV) и системой рециркуляции отработавших газов (EGR), поступающей во впускной коллектор. Наконец, механические топливные насосы высокого давления, по-видимому, являются ранней точкой отказа современных серийных автомобилей. Как и в случае с любой системой впрыска топлива под высоким давлением, помните, что система подающего насоса также должна работать правильно, прежде чем можно будет проверить механический насос.

Большая часть этого образования нагара вызвана масляным туманом, выходящим из системы принудительной вентиляции картера (PCV) и системой рециркуляции отработавших газов (EGR), поступающей во впускной коллектор. Наконец, механические топливные насосы высокого давления, по-видимому, являются ранней точкой отказа современных серийных автомобилей. Как и в случае с любой системой впрыска топлива под высоким давлением, помните, что система подающего насоса также должна работать правильно, прежде чем можно будет проверить механический насос.

Все специалисты по запчастям также должны знать, что многим производителям может потребоваться полная замена топливной рампы при замене одной топливной форсунки. Поскольку топливные рампы должны безопасно выдерживать давление топлива не менее 2000 фунтов на квадратный дюйм, рампы и другие указанные детали должны быть заменены по соображениям безопасности. Как и в случае с любой новой технологией, информационная система обслуживания профессионального уровня жизненно важна для успешной диагностики первоначальной проблемы и успешного завершения ремонта.

Гэри Гомс — бывший преподаватель и владелец магазина, который по-прежнему активно работает в сфере послепродажного обслуживания. Гэри является сертифицированным ASE главным автомобильным техником (CMAT) и получил сертификат расширенных характеристик двигателя L1. Он также является выпускником Университета штата Колорадо и состоит в Ассоциации автомобильного обслуживания (ASA) и Обществе автомобильных инженеров (SAE).

В этой статье: Топливная система, технические темы

Бензиновый порт впрыска топлива

Надежная систематическая подача топлива

При впрыске бензина во впускной коллектор воздушно-топливная смесь образуется вне камеры сгорания во впускном коллекторе. Топливная форсунка распыляет топливо перед впускным клапаном. Во время такта впуска смесь поступает через открытый впускной клапан в камеру сгорания. Топливные форсунки были выбраны таким образом, чтобы потребность двигателя в топливе всегда покрывалась, даже при полной нагрузке и высокой частоте вращения.

Bosch разрабатывает и производит инновационные технологии трансмиссии для автомобилей с бензиновым впрыском топлива через порт. Ассортимент продукции Bosch включает компоненты для подачи топлива, впрыска топлива, управления подачей воздуха, зажигания, управления двигателем и обработки выхлопных газов. Помимо отдельных компонентов для впрыска бензина во впускной коллектор, Bosch также предлагает целостно скоординированные системные технологии.

От подачи топлива до обработки выхлопных газов

Подача топлива

Модуль подачи топлива со встроенным электробензонасосом, датчиком уровня в баке и топливным фильтром обеспечивает форсунки необходимым количеством топлива из бака под определенным давлением.

Впрыск топлива

При впрыске бензина через порт топливно-воздушная смесь готовится во впускном коллекторе и подается в цилиндр для сгорания. Топливные форсунки необходимы для образования смеси, поскольку они подготавливают топливо к сгоранию в двигателе. Топливные форсунки, установленные на топливной рампе, непрерывно дозируют необходимое количество топлива во впускной коллектор в соответствии со схемой распыления и с высочайшей точностью.

Топливные форсунки, установленные на топливной рампе, непрерывно дозируют необходимое количество топлива во впускной коллектор в соответствии со схемой распыления и с высочайшей точностью.

Зажигание

Бензиновым двигателям требуется искра зажигания для воспламенения воздушно-топливной смеси в цилиндре двигателя. Эта искра производится свечой зажигания. Необходимое высокое напряжение обеспечивает катушка зажигания. Для этого он преобразует электрическую энергию аккумулятора в напряжение зажигания и подает это напряжение на свечу зажигания в точке зажигания.

Управление подачей воздуха

Управление подачей воздуха обеспечивает подачу правильной воздушной массы к двигателю в каждой рабочей точке.

Управление двигателем

Электронный блок управления двигателем «Motronic» от Bosch позволяет приоритизировать и централизованно управлять многими различными функциями, которые должна выполнять современная система управления двигателем. Используя крутящий момент в качестве центральной точки отсчета, система уверенно регулирует требуемую топливно-воздушную смесь.

Очистка отработавших газов

Очистка отработавших газов помогает OEM-производителям выполнять международные нормы по выбросам, т.е. с помощью каталитической очистки выхлопа. Лямбда-контроль обеспечивает еще более эффективную очистку. Этот контроль направлен на постоянное достижение стехиометрического соотношения воздух-топливо (λ=1).

Работа управляемого клапана – инновационный и надежный анализ для моторной оптимизации

Zukünftige Kundenforderungen nach geringerer Geräuschentwicklung und Steuerung der Kraftstoffmenge stellen neue Herausforderungen für den Verbrennungsmotor dar. Mit seiner einzigartigen Innovationn Systemlösung Controlled Valve Operation für Motoren mit Benzin-Saugrohreinspritzung hat Bosch einen mechatronischen Ansatz entwickelt, der wesentlich dazu beiträgt, diese Anforderungen zu erfüllen.

Das Motorsteuergerät und die Niederdruckeinspritzventile von Bosch sind das Herzstück der Lösung. Anders als bei der konventionellen gesteuerten Einspritzung bilden das Steuergerät und die Niederdruckeinspritzventile in diesem System einen geschlossenen Regelkreis. Das Steuergerät erfasst die Spannung und das Stromsignal während der Einspritzung und bestimmt exakt das Öffnen und Schließen der Ventilnadeln. So kann das Steuergerät die tatsächliche Einspritzdauer jedes Einspritzventils berechnen und gegebenenfalls Anpassungen vornehmen.

Das Steuergerät erfasst die Spannung und das Stromsignal während der Einspritzung und bestimmt exakt das Öffnen und Schließen der Ventilnadeln. So kann das Steuergerät die tatsächliche Einspritzdauer jedes Einspritzventils berechnen und gegebenenfalls Anpassungen vornehmen.

Управление клапаном, управляемым в сыром состоянии, включает в себя управление краном с минимальной нагрузкой Abweichungen eingespritzt werden. Die Präzision der Benzineinspritzung wurde in diesem Bereich deutlich verbessert. Sie bleibt über die gesamte Lebensdauer des Ventils erhalten und gewährleistet somit einen stabilen Verbrennungsvorgang.

Экономичная система силового агрегата становится еще более энергоэффективной

Благодаря постоянному дальнейшему совершенствованию системных технологий и сочетанию инновационных мер по оптимизации компания Bosch создала концепцию системы «Advanced PFI».

Благодаря таким инновациям, как двойной впрыск, повышение давления и впрыск с открытым клапаном, реализованы впечатляющие системные преимущества и переопределены технические возможности для этого принципа привода.

Впрыск топлива с двойным впрыском

Использование двух топливных форсунок на каждый впускной коллектор оптимизирует выравнивание форсунок и подачу смеси в цилиндр. Целенаправленная подача смеси, «Нацеливание на распыление», связывает результаты физических исследований жидкости и ноу-хау, связанные с двигателем. Геометрия форсунок идеально адаптирована к конкретным требованиям впускного коллектора.

Благодаря распределению на две форсунки размер распыляемой капли (SMD) уменьшается за счет меньшего статического расхода, меньшей плотности распыления (из-за большего угла конуса), а также оптимизированного потока подвода внутри клапана (одиночный конусная струя). В целом это улучшает парообразование, минимизирует образование пленки на стенках и стабилизирует воспламенение. Другие преимущества включают более позднее угловое расстояние зажигания при работе в холодном состоянии и более быстрое достижение точки преобразования каталитического нейтрализатора.

Повышение давления

Для поддержки образования смеси при холодном пуске давление в топливной системе низкого давления временно повышается до 6 бар. Это приводит к увеличению массы испаряющегося топлива и уменьшению размера распыляемых капель SMD, а также к образованию пленки на стенках. Повышенное давление увеличивает максимальную дозу топлива и, таким образом, поддерживает синхронный впрыск. Индивидуальное обеспечение расхода и давления топлива также снижает среднюю потребляемую мощность топливного насоса.

Впрыск с открытым клапаном (OVI)

Особенностью этого процесса впрыска является то, что топливо впрыскивается в поступающий свежий воздух во впускной коллектор только после открытия впускного клапана. Этот синхронный впрыск осуществляется при частоте вращения от низкой до средней при полной нагрузке двигателя и, таким образом, имеет тенденцию к детонации. За счет уменьшения контакта топливовоздушной смеси со стенками свежий поток лучше охлаждается и снижается детонация. В результате степень сжатия базового двигателя может быть увеличена в 0,5–1,0 раза, а расход в диапазоне частичных нагрузок снижается. Комбинация с Twin Injection усиливает эффект OVI за счет оптимизированного распыления и испарения, а также оптимизированного нацеливания.

За счет уменьшения контакта топливовоздушной смеси со стенками свежий поток лучше охлаждается и снижается детонация. В результате степень сжатия базового двигателя может быть увеличена в 0,5–1,0 раза, а расход в диапазоне частичных нагрузок снижается. Комбинация с Twin Injection усиливает эффект OVI за счет оптимизированного распыления и испарения, а также оптимизированного нацеливания.

Две системы впрыска топлива в одной: порт и непосредственный впрыск бензина

С системой прямого впрыска бензина Bosch сочетает прямой впрыск бензина с системой впрыска бензина через порт. Причина этого необычного партнерства заключается в следующем: объединение двух обычно отдельных подходов к впрыску топлива создает одну инновационную систему, в которой сильные стороны отдельных систем идеально дополняют друг друга. В данном конкретном случае это приводит к преимуществам с точки зрения расхода топлива и выбросов – как при частичной, так и при полной нагрузке. Каждый из двух партнеров позволяет другому взять на себя инициативу, когда приходит время показать свои сильные стороны. Каждая система впрыска обеспечивает свои преимущества с точки зрения эффективности использования топлива и количества выбрасываемых частиц (PN) в различных условиях эксплуатации.

Каждая система впрыска обеспечивает свои преимущества с точки зрения эффективности использования топлива и количества выбрасываемых частиц (PN) в различных условиях эксплуатации.

Бензиновый впрыск топлива во впускной коллектор отличается меньшими потерями на трение при частичной нагрузке, в то время как прямой впрыск превосходит работу при полной нагрузке благодаря повышенному пределу детонации. В сочетании эти системы обеспечивают дополнительное сокращение выбросов твердых частиц — лучшее разделение труда.

Но бензиновый впрыск топлива через порт добавляет еще больше преимуществ выгодному партнерству. Благодаря хорошей гомогенизации смеси система производит меньше частиц, имеет более низкий уровень шума и потребляет меньше топлива в ситуациях с низкой нагрузкой двигателя благодаря более низким потерям на трение по сравнению с непосредственным впрыском.

Другие преимущества портового и прямого впрыска бензина:

- При портовом впрыске очищающий эффект портов и клапанов впускного коллектора способствует более высокой степени рециркуляции отработавших газов

- Улучшенные шумовые характеристики на низких скоростях возможность дома

Кроме того, порт и непосредственный впрыск бензина ориентированы на будущее: объединение обеих систем и оптимизация стратегии работы двигателя могут внести ценный вклад в дополнительную экономию с точки зрения расхода топлива и новых законодательных ограничений на выбросы, таких как EU6d.

Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.

Замеряет давление в рампе, подаёт сигнал блоку управлением двигателя на коррекцию давления.