Содержание

Для чего нужны синхронизаторы коробки передач?

22.06.2018

Большая часть коробок передач, устанавливаемых в современных автомобилях, синхронизированы, что означает следующее: регулирование частоты поворотов шестерней предшествует изменению скорости на транспортном средстве с такой коробкой передач. Исходя из этого, можно сделать вывод о том, что за выполнение указанного действия несут специальные синхронизирующие приборы.

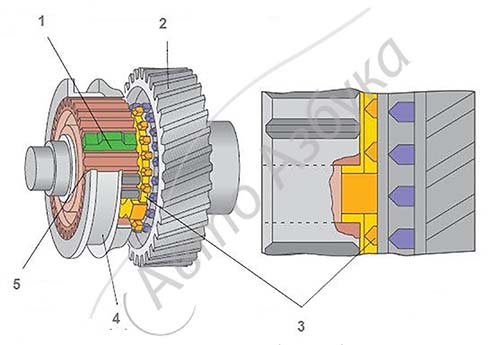

Устройство синхронизатора

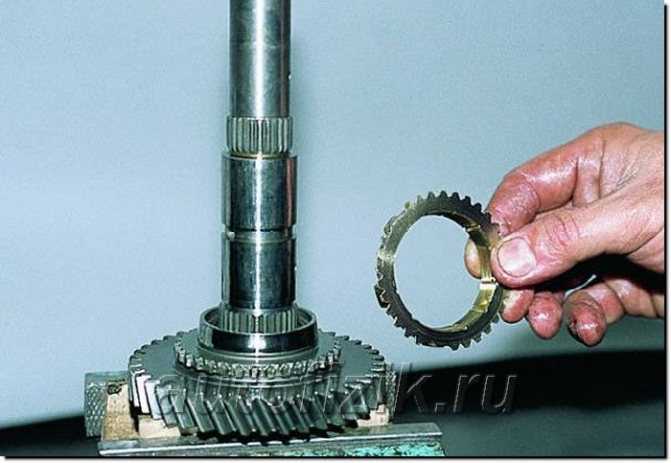

Синхронизатор КПП в сборе

Здесь важно объяснить, что такое синхронизатор. Специалист ответит, что синхронизатор КПП это устройство, дающее возможность изменять скорость перемещения более плавно и менее заметно как для человека, управляющего авто, так и для людей, которые размещаются внутри салона. В этом заключается основное назначение синхронизатора. Также синхронизатор коробки передач полезен продлением срока полезного использования МКПП, сокращением уровня шумов в процессе изменения скоростей. Данные свойства говорят о следующем: работа синхронизатора приносит пользу автомобилю, поэтому современные водители нередко приобретают его для монтажа в КПП. Обратитесь к специалистам, чтобы установить нужную и полезную вещь.

Данные свойства говорят о следующем: работа синхронизатора приносит пользу автомобилю, поэтому современные водители нередко приобретают его для монтажа в КПП. Обратитесь к специалистам, чтобы установить нужную и полезную вещь.

Схема синхронизатора

Стрелкой указано положение синхронизатора

Основа полезного прибора — это сила трения на период уравнивания скорости автомобиля. Количественный показатель этой величины становится больше при увеличении разницы между двумя величинами: частотой движения шестеренок и вала. Данное условие соблюдается лишь в том случае, если площадь двух соприкасающихся поверхностей увеличивается. На практике это обеспечивается за счет дополнительных приспособлений, вводящихся в устройство. Здесь речь идет о специализированных кольцах.

Синхронизирующий прибор включает в свой состав следующие приспособления:

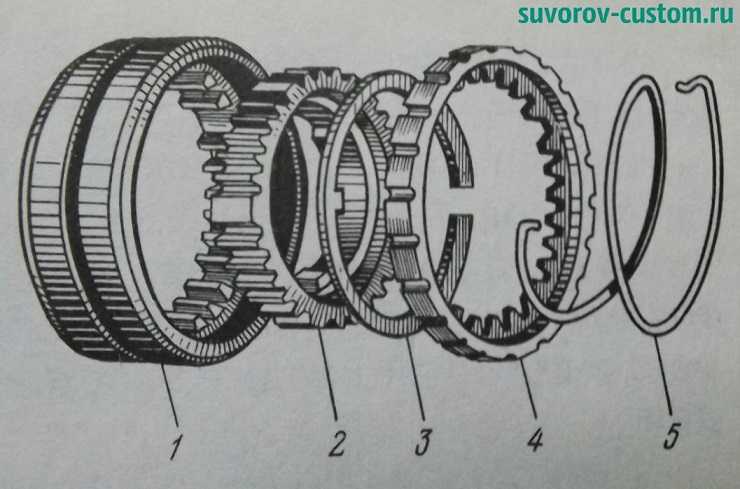

- Муфта, выступающая в качестве связующего элемента, который объединяет вал и шестеренки. Она призвана обеспечивать прочное объединение отдельных деталей коробки передач.

Муфта синхронизатора устанавливается выше ступицы и представляет собой насадку. Внутри приспособления находятся небольшие выемки с проточенным участком, сделанным под параметры колец. В проточенных участках располагаются сухарные выступы. Наружной стороной муфта соединяется с трансмиссионной вилкой.

Муфта синхронизатора устанавливается выше ступицы и представляет собой насадку. Внутри приспособления находятся небольшие выемки с проточенным участком, сделанным под параметры колец. В проточенных участках располагаются сухарные выступы. Наружной стороной муфта соединяется с трансмиссионной вилкой. - Колесная ступица, которая является конструктивной базой. Данная деталь оснащена шлицами, которые находятся внутри и снаружи. Они нужны для обеспечения соединения с другими элементами. Это позволяет ступице передвигаться по оси согласно выбранной траектории. На её окружности на равном расстоянии находятся несколько пазов, в каждом из которых находятся сухари. Они нужны для обеспечения взаимодействия с блокирующим кольцом. В процессе синхронизации и активации какой-либо скорости, выполняется блокирование муфты.

- Кольцо блокировки. Для чего оно нужно? Прежде всего, для своевременной и верной синхронизации. Основное назначение заключается в блокировке несвоевременного замыкания муфты, когда скорость движения шестеренок и вала еще не достигли идентичных значений.

Внутренняя поверхность данного элемента устроена таким образом, чтобы обеспечивать эффективное взаимодействие с шестереночным конусом. За счет углублений, находящихся на внешней стороне, блокируется функционирование муфты.

Внутренняя поверхность данного элемента устроена таким образом, чтобы обеспечивать эффективное взаимодействие с шестереночным конусом. За счет углублений, находящихся на внешней стороне, блокируется функционирование муфты. - Шестеренки с фрикционным конусом.

В коробке передач устанавливаются разные кольца, которые будут отличаться по конструкции.

Для оптимизации сил, растрачиваемых приспособлением на изменение передачи, требуется сделать поверхность соприкосновения больше. Для этого были созданы синхронизаторы автомобильных коробок передач, снабженные несколькими конусами со вспомогательными блокировочными кольцами.

Работа синхронизатора механической коробки передач

Если вы решили установить данное приспособление в свое авто, то должны узнать, как работает данное изделие. Принцип работы синхронизатора КПП заключается в следующем: когда переключатель зафиксирован в положении «нейтраль», то муфты прибора находятся в среднем положении. При этом передача мощности сквозь них совершенно исключена, а шестеренки, расположенные на главном валу, не создают препятствий к совершению вращательных движений.

При этом передача мощности сквозь них совершенно исключена, а шестеренки, расположенные на главном валу, не создают препятствий к совершению вращательных движений.

Принцип работы синхронизатора

Если водитель решает изменить скорость, то муфта моментально передвигается и принимает положение, идентичное тому, которое занимают шестеренки. Это сопровождается переменой расположения сухарей, оказывающих влияние на блокирующее кольцо синхронизатора. В итоге кольцо укладывается вплотную к шестереночному конусу. Сила трения, создающаяся при соприкосновении поверхностей, приводит к тому, что кольцо внутри синхронизатора начинает проворачиваться до того самого момента, пока сухари не станут в упор с пазами.

Ремонт синхронизатора

Никто не может гарантировать, что устройство не выйдет из строя. В таком случае возникает необходимость в его незамедлительной починке. Сразу следует отметить, что работа синхронизатора не имеет прямого отношения к функционалу сцепления, следовательно, нет никакой необходимости в замене. Если вас беспокоит какая-либо проблема, с ней следует обратиться к официальному продавцу автомобилей данной марки. Если у вас есть достаточные знания и практические навыки, то можно попытаться провести регулировку без посторонней помощи.

Если вас беспокоит какая-либо проблема, с ней следует обратиться к официальному продавцу автомобилей данной марки. Если у вас есть достаточные знания и практические навыки, то можно попытаться провести регулировку без посторонней помощи.

В некоторых случаях ситуацию может исправить только замена синхронизатора. Эта процедура проводится в несколько этапов:

- Отсоедините коробку передач от прочих деталей.

- Очистите все поверхности от посторонних частиц.

- Снимите кронштейн.

- Разъедините вилку коробки от КПП, открутив гайку, скрепляющую эти элементы.

Установка нового и исправного приспособления производится в обратном порядке. Опытный мастер поменял бы устройство за считанные минуты.

Источник

Устройство и принцип работы синхронизатора КПП

Множество современных автомобилей оснащаются коробками передач, в конструкции которых предусмотрено использование устройства под названием синхронизатор. Это специальный механизм, главной задачей которого является эффект выравнивания частоты осуществляемого валом и коробочными шестернями текущего вращения.

Это специальный механизм, главной задачей которого является эффект выравнивания частоты осуществляемого валом и коробочными шестернями текущего вращения.

Практически все актуальные роботизированные и механические автомобильные коробки, устанавливаемые на новые авто, синхронизированы. То есть в них применяются синхронизаторы. Это полезный и важный компонент конструкции, позволяющий ускорять процесс переключения скоростей, а также делать это плавно.

Потому автомобилистам и автолюбителям интересно узнать, что же собой представляет этот механизм, их чего он состоит и как работает. Также не лишним будет разобраться в его ресурсе и продолжительности срока службы.

Назначение

Первым делом разберём основное назначение специального синхронизатора, который устанавливается на КПП указанных типов.

Синхронизатор присутствует на всех передачах (скоростях) в КПП на современных легковых автотранспортных средствах, включая ту скорость, которая непосредственно отвечает за движение автомашины задним ходом. Не трудно догадаться, для чего в КПП нужен этот самый синхронизатор. Именно он обеспечивает необходимое коробке текущее выравнивание частоты осуществляемого вращения вала и рабочих шестерней, что требуется для последовательного и плавного включения и дальнейшего переключения необходимых водителю передач при управлении ТС. Устройство такого типа позволяет безударно осуществлять переключения, создавая нужную скорость вращения компонентов. То есть рассматриваемый синхронизатор выполняет действительно важную функцию, которая положительно сказывается на комфорте водителя и состоянии самой коробки.

Не трудно догадаться, для чего в КПП нужен этот самый синхронизатор. Именно он обеспечивает необходимое коробке текущее выравнивание частоты осуществляемого вращения вала и рабочих шестерней, что требуется для последовательного и плавного включения и дальнейшего переключения необходимых водителю передач при управлении ТС. Устройство такого типа позволяет безударно осуществлять переключения, создавая нужную скорость вращения компонентов. То есть рассматриваемый синхронизатор выполняет действительно важную функцию, которая положительно сказывается на комфорте водителя и состоянии самой коробки.

Помимо обеспечения плавного процесса переключения, механизм также способен снижать уровень шума, издаваемого коробкой. Наличие такого компонента в конструкции КПП способствует заметному снижению уровня эксплуатационного износа компонентов коробки, тем самым продлевается общий срок службы всего узла.

Появление синхронизаторов позволило существенно упростить сам принцип осуществляемого переключения скоростей. Он теперь значительно удобнее и комфортнее, поскольку ранее водителям приходилось тщательно выжимать дважды сцепление и переводить коробку в так называемое нейтральное положение.

Он теперь значительно удобнее и комфортнее, поскольку ранее водителям приходилось тщательно выжимать дважды сцепление и переводить коробку в так называемое нейтральное положение.

Автомобилисты справедливо интересуются, сколько именно синхронизаторов инженерами было предусмотрено в конструкции КПП. Количество этих механизмов соответствует зачастую количеству скоростей на коробке конкретного автомобиля. Преимущественно на современных коробках предусматривается использование синхронизирующих устройств на каждую из имеющихся передач, включая заднюю.

Но бывают и исключения, что предусмотрено скорее на некоторых бюджетных легковых транспортных средствах. Здесь может отсутствовать синхронизатор на первой рабочей, используемой как стартовая, передаче. Дополнительно механизм на первой скорости отсутствует на грузовых машинах, старых легковых авто и пр.

Устройство и конструкция

Само устройство коробочного синхронизатора, применяемого в конструкции КПП, использует в работе силу трения в непосредственно того момент, когда происходит необходимое условие в виде выравнивания двух скоростей. В непосредственной зависимости от того, какая разница между имеющимися частотами осуществляемого вращения элементов, соответствующим образом происходят изменения в силе присутствующего трения для самого синхронизатора.

В непосредственной зависимости от того, какая разница между имеющимися частотами осуществляемого вращения элементов, соответствующим образом происходят изменения в силе присутствующего трения для самого синхронизатора.

То есть эффективность работы механизма обеспечивается путём увеличения текущей площади контакта или поверхности создаваемого соприкосновения. Чтобы решить такую задачу, инженеры предусмотрели использование специальных фрикционных колец, которые интегрированы в конструкцию МКПП и РКПП.

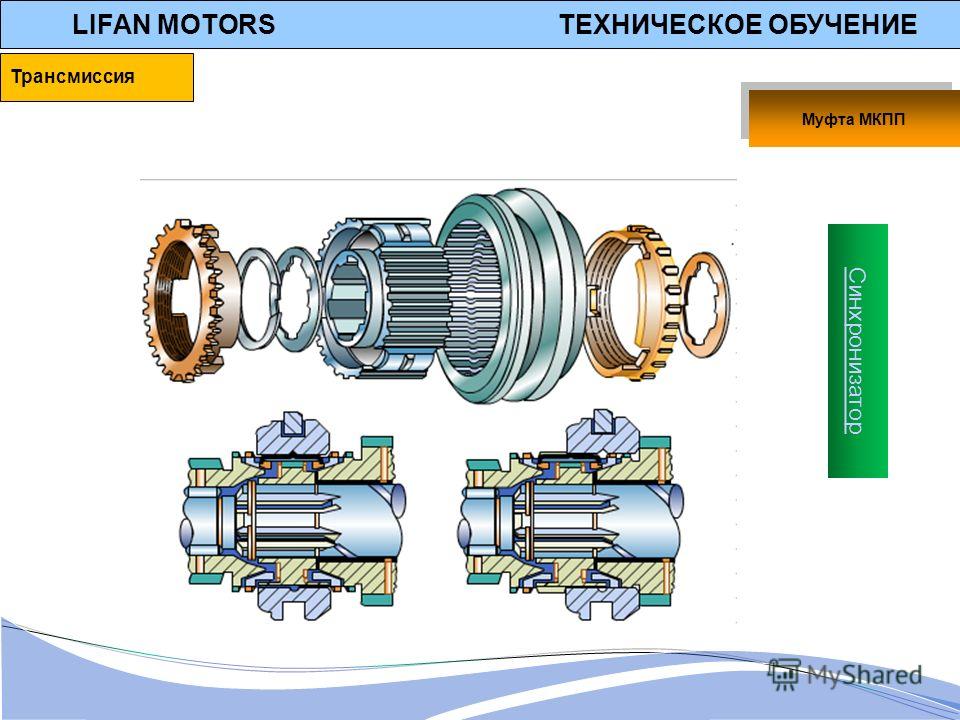

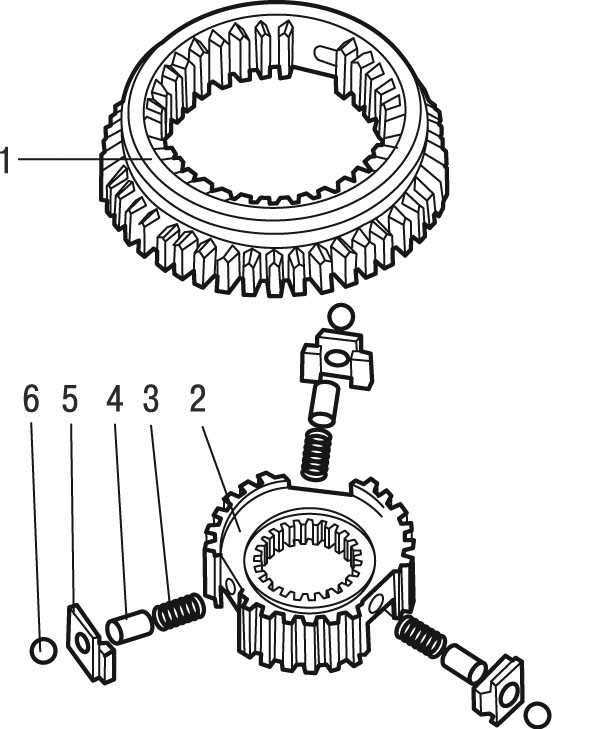

Если говорить про конструктивные особенности синхронизатора, используемого для коробки передач, то это устройство предусматривает обязательное включение таких компонентов как:

- рабочие ступицы;

- сухари;

- муфты;

- блокировочные (стопорные) кольца;

- шестерни со специальными фрикционными конусами.

В РКПП и МКПП зачастую один механизм установленного синхронизатора создаёт и обеспечивает синхронную работу сразу 2 скоростей, то есть одновременно задействован в работе пары шестерней.

- Основным и ключевым конструктивным элементом считается ступица, на которой разработчиками предусмотрено наличие наружных и внутренних специальных шлицев;

- Внутренние рабочие шлицы элемента необходимы в конструкции для того, чтобы создавать надёжное соединение со вторичным валом коробки. Дополнительно предусмотрена возможность совершения осевых перемещений по самому рабочему валу;

- Наружные шлицы необходимы для создания соединения между ступицей и муфтой коробочного синхронизатора;

- По всей имеющейся окружности используемой ступицы заранее предусмотрены специальные пазы в количестве 3 штук. В них вставляются так называемые сухари, имеющие дополнительное подпружинивание;

- Эти сухари отвечают за нажатие или воздействие на блоккольцо (кольцо блокировки) в именно тот момент, когда происходит включение скорости на КПП, а также за эффективную и необходимую блокировку рабочей муфты при непосредственно самой синхронизации;

- С помощью специальной муфты создаётся жёсткое соединение между валом и рабочей шестерёнкой КПП.

Она монтируется на самой ступице и имеет в арсенале соответствующие внутренние шлицы. На них предусмотрена кольцевая специальная проточка, необходимая как выступы для используемых в узле сухарей. Ещё к муфте подключается вилка коробки;

Она монтируется на самой ступице и имеет в арсенале соответствующие внутренние шлицы. На них предусмотрена кольцевая специальная проточка, необходимая как выступы для используемых в узле сухарей. Ещё к муфте подключается вилка коробки; - Кольцо непосредственно отвечает здесь за саму синхронизацию, не даёт рабочей муфте замкнуться прямо до наступления момента, когда текущие скорости элементов (вал и шестерни) не станут равными;

- У блокировочного синхронизаторного кольца конструкцией заранее на этапе производства предусмотрено наличие специальной поверхности, обладающей конической формой с его внутренней части (стороны). Эта поверхность создаёт контакт с самими фрикционными используемыми конусами шестерёнок. С наружной стороны без шлицев также не обошлось. Они уже необходимы для блокирования муфты, отвечающей за включение;

- На торцевой рабочей поверхности блокировочного кольца, если смотреть со стороны рабочей ступицы механизма, есть сразу 3 паза. В них входят сухари от ступицы.

За счёт пазов блоккольцо не прокручивается, когда контактирует непосредственно с фрикционным рабочим конусом, поскольку эти выточенные пазы по своей сути выступают как упоры под сухари.

За счёт пазов блоккольцо не прокручивается, когда контактирует непосредственно с фрикционным рабочим конусом, поскольку эти выточенные пазы по своей сути выступают как упоры под сухари.

Существуют некоторые разновидности КПП с установленными на них синхронизаторами, где выступы в узле разработчиками выполнены непосредственно на самом блоккольце, в то время как пазы присутствуют уже в самой рабочей ступице. С целью увеличения поверхности контакта или соприкосновения, применяются специальные синхронизаторы, имеющие сразу несколько конусов одновременно. Обычно их 2 или 3. Их называют двухконусными и трёхконусными синхронизаторами соответственно.

Как пример можно привести вариант, где в трёхконусном механизме, помимо самого наружного кольца блокировки, есть также внутреннее и специальное дополнительное блоккольцо, так называемое промежуточное. Чтобы не допустить их проворачивание, на самих рассмотренных блоккольцах предусмотрено наличие собственных выступов. С их помощью рабочие кольца фиксируются в определённых пазах рабочих коробочных шестерней.

Чтобы не допустить их проворачивание, на самих рассмотренных блоккольцах предусмотрено наличие собственных выступов. С их помощью рабочие кольца фиксируются в определённых пазах рабочих коробочных шестерней.

В результате всего этого получается, что у трёхконусных синхронизаторов присутствует одновременно 3 поверхности создаваемого трения:

- первая идёт между внутренним блоккольцом и самим конусом рабочей шестерни;

- вторая поверхность соединяет два кольца, а именно внутреннее и промежуточное;

- третья заключена между наружным блоккольцом и непосредственно промежуточным.

Напоследок стоит добавить, что в основе конструкции некоторых механических и более современных роботизированных автомобильных коробок предусматривается возможность одновременного использования двухконусных и трёхконусных типов синхронизаторов.

Принцип работы

Чтобы лучше понять суть и назначение механизма, следует разобраться в том, как на практике работают синхронизаторы в коробках передач того или иного типа.

Всю работу узла можно описать примерно следующим образом:

- Когда рычаг автомобильной коробки находится в так называемом нейтральном положении, двигатель не передаёт на КПП свою мощность;

- В этот момент муфта коробочного синхронизатора располагается в своём среднем положении. Параллельно шестерни, зафиксированные на валу, осуществляют свободное вращение;

- Когда водитель переключается на передачу, вилка осуществляет заданное перемещение рабочей муфты используемого в конструкции КПП синхронизатора, смещая её из текущего среднего положения в направлении к рабочим шестерням;

- Параллельно, когда сдвигается сама муфта, также происходит смещение сухарей. Они, в свою очередь, оказывают воздействие синхронизаторное на блокировочное кольцо;

- Это кольцо начинает прижиматься к шестерёночному конусу, что способствует образованию силы трения;

- Под воздействием возникшей силы трения кольцо начинает проворачиваться до полного упора так называемых сухарей в пазах блоккольца;

- Кольца стопорятся, и дальше смещаться и проворачиваться они не могут;

- Также кольцо блокировки не позволяет синхронизаторной муфте смещаться по оси ведомого вала;

- Это достигается за счёт того, что торцевые части шлицев блоккольца располагаются непосредственно напротив относительно шлицев самой муфты;

- Далее, находясь под прямым действием возникшей силы трения, синхронизируются скорости вращения ведомого вала и рабочих шестерней;

- Когда выравнивание скоростей произойдёт, за счёт нажима шлицев муфты, блоккольцо начнёт поворачиваться уже в противоположное направление;

- Тем самым прекращается блокировка муфты, а шлицы этой муфты начинают без ограничений цепляться за венец шестерни.

В результате создаётся достаточно жёсткое соединение между шестерней и вторичным валом установленной на авто коробки.

В результате создаётся достаточно жёсткое соединение между шестерней и вторичным валом установленной на авто коробки.

Исходя из всего сказанного, процесс так называемой синхронизации скоростей на коробке передач подразумевает протекание одновременно нескольких различных процессов. Хотя если проверять работу на практике, все эти действия осуществляются очень быстро. Это позволяет водителю практически моментально переключаться между разными передачами, не ощущая дискомфорт, задержки или удары при этом процессе. Как показали испытания и эксперименты, на синхронизацию уходят доли секунды.

Важной особенностью и главным преимуществом применения синхронизаторов является способность обеспечивать плавное переключение скоростей. Отсутствует необходимость осуществлять двойной выжим педали сцепления в случае с механическими трансмиссиями.

Тем самым синхронизаторы позволили упростить процесс управления автотранспортным средством за счёт применения синхронизированных коробок передач. Они работают быстро, плавно, без ударов и рывков. Использование такого узла позволяет рассчитывать на более продолжительный срок службы всей трансмиссии.

Они работают быстро, плавно, без ударов и рывков. Использование такого узла позволяет рассчитывать на более продолжительный срок службы всей трансмиссии.

То есть наличие синхронизатора пошло на пользу не только в плане комфорта и эффективности работа КПП. Такая модернизация крайне положительно повлияла на ресурс коробки.

Неисправности и вопрос замены

Когда речь идёт о неисправностях в работе коробки передач, бывалые автомобилисты и специалисты в области ремонта КПП рекомендуют начинать проверку и диагностику с состояния узла сцепления. Если там всё оказалось в порядке, и никаких проблем нет, можно уже проверить синхронизаторы, непосредственно связанные с переключением передач на автомобиле.

Вопрос лишь в том, как это сделать и что даёт возможность убедиться в неисправностях КПП, связанных непосредственно с синхронизаторами.

Для проверки работоспособности синхронизатора следует опираться на несколько характерных признаков, указывающих на возникновение проблем с этим узлом.

- Шум, появляющийся в процессе функционирования коробки передач. Нехарактерный шум и неприятный звук может быть обусловлен тем, что блокирующие кольца деформировались и искривились. Такое происходит достаточно часто, если обнаруживаются проблемы в КПП. Но также нельзя исключать, что причиной шума стал изношенный конус;

- Передачи выключаются самопроизвольно, и водитель не имеет к этому никакого отношения. Самопроизвольное выключение скорости на коробке говорит наверняка о том, что проблемы связаны с муфтой. Альтернативным вариантом считается износ ресурса шестерни. Она уже не справляется с возложенными на неё задачами, и нуждается в скорейшей замене;

- Передачи включаются с определённым усилием. Иногда приходится приложить достаточно большую силу, что нехарактерно для коробки передач, для включения другой скорости. Это прямой признак полного износа синхронизатора, который уже не годится для дальнейшей работы.

Важно учитывать, что ремонт такого узла как синхронизатор коробки является очень трудоёмким процессом. Зачастую проведение подобных ремонтно-восстановительных мероприятий совершенно себя не оправдывает. В редких случаях прибегают к ремонту. Объективно самым простым и финансово оправданным решением является замена узла. Требуется лишь демонтировать старый синхронизатор, предварительно убедившись, что все проблемы именно из-за него, а затем установить новый механизм.

Зачастую проведение подобных ремонтно-восстановительных мероприятий совершенно себя не оправдывает. В редких случаях прибегают к ремонту. Объективно самым простым и финансово оправданным решением является замена узла. Требуется лишь демонтировать старый синхронизатор, предварительно убедившись, что все проблемы именно из-за него, а затем установить новый механизм.

Весь процесс замены выглядит следующим образом:

- Для начала снимается сама коробка передач с автомобиля. При этом её обязательно рекомендуется полностью очистить, удалить все загрязнения и подготовить к дальнейшим работам;

- Затем демонтируется кронштейн троса узла сцепления коробки. Тут сначала придётся открутить крепёжные гайки, на которых удерживается крышка, а затем снять уже саму крышку;

- Следующим этапом является снятие крепёжного болта от вилки у пятой передачи.

Требуется включить её. Для этого муфта синхронизатора вместе с вилкой перемещаются вниз;

Требуется включить её. Для этого муфта синхронизатора вместе с вилкой перемещаются вниз; - Делается такая процедура последовательно и аккуратно. Тут важно, чтобы шлицы муфты оказались в зацеплении с шестернёй;

- Проделав такую процедуру, потребуется включить 3 или 4 передачу на коробке;

- Потом снимается крепёжная гайка, удерживающая первичный вал;

- Чтобы хоть немного сдвинуть гайку с мёртвой точки, потребуется внушительное усилие. Это обусловлено тем, что эта гайка изначально затягивается с большим моментом;

- Аналогичная процедура проделывается с крепёжной гайкой, которая удерживает уже вторичный вал;

- В результате остаётся только немного приподнять ведомую шестерню у 5 передач, прихватив при этом вилку вторичного вала и синхронизатор, и снять узел.

Все работы проводятся при пристальном контроле муфты. Нельзя допускать, чтобы в процессе замены эта сходила со ступицы.

Установка нового механизма осуществляется строго в обратной последовательности процедуры демонтажа. Если у вас возникли сложности или сомнения относительно самостоятельной замены синхронизатора, лучше не рисковать, и доверить работу специалистам. Мероприятие ответственное и достаточно сложное. Местами лучше пользоваться специальными инструментами. Ту же крепёжную гайку, затянутую с огромным моментом, раскрутить могут не все. Плюс её потребуется с таким же моментом затягивать заново. А здесь без динамометрического ключа хорошего качества и достаточной мощности не обойтись.

Если у вас возникли сложности или сомнения относительно самостоятельной замены синхронизатора, лучше не рисковать, и доверить работу специалистам. Мероприятие ответственное и достаточно сложное. Местами лучше пользоваться специальными инструментами. Ту же крепёжную гайку, затянутую с огромным моментом, раскрутить могут не все. Плюс её потребуется с таким же моментом затягивать заново. А здесь без динамометрического ключа хорошего качества и достаточной мощности не обойтись.

Профилактические мероприятия

Синхронизаторы не относятся к категории механизмов, которые с завидной регулярностью выходят из строя и требуют постоянного внимания, ремонта или замены.

Но если учитывать тот факт, что процедура замены достаточно трудоёмкая, требует определённых навыков от автовладельца, либо же дополнительных финансовых затрат на оплату услуг специалистов автосервиса, более правильным решением будет продление срока службы узла.

Чтобы синхронизатор работал долго, качественно и эффективно, требуется соблюдать буквально несколько простых правил.

- Минимальная эксплуатация в агрессивных условиях. Постарайтесь отказаться от агрессивной манеры вождения. Не пытайтесь постоянно резко стартовать, тормозить и опять разгоняться, буквально разрывая при этом коробку передач. Плавное и умеренное управление КПП позволит значительно увеличить и без того достаточно внушительный ресурс синхронизаторов.

- Не забывайте о правильном соответствии между скоростью движения автотранспортного средства и выбранной передачей на селекторе КПП. Для каждой передачи есть свой определённый и оптимальный диапазон скорости перемещения машины. Этому учат ещё на первых уроках в автошколе. И такую информацию следует запоминать очень внимательно. Если скорость будет соответствовать передаче, а передача скорости, тогда на синхронизаторы начнёт воздействовать оптимальная нагрузка. Это положительно скажется на ресурсе механизма, и заметно отсрочит замену синхронизатора на вашем автомобиле.

- В соответствии с регламентом и требованиями автопроизводителя проводите техническое обслуживание коробки.

Зачастую рекомендации в инструкциях к иномаркам не совсем совпадают с реальными пробегами и сроками применительно к нашим условиям эксплуатации. Потому от указанного в руководстве пробега до замены того же трансмиссионного масла или иных расходников обычно советуют отнимать 15-25%. То есть проводить техобслуживание нужно немного раньше. Всё зависит от того, в каких условиях эксплуатируется машина и коробка в частности.

Зачастую рекомендации в инструкциях к иномаркам не совсем совпадают с реальными пробегами и сроками применительно к нашим условиям эксплуатации. Потому от указанного в руководстве пробега до замены того же трансмиссионного масла или иных расходников обычно советуют отнимать 15-25%. То есть проводить техобслуживание нужно немного раньше. Всё зависит от того, в каких условиях эксплуатируется машина и коробка в частности. - Используйте подходящие масла для коробки. Тут опять же нужно смотреть в руководство по эксплуатации. Производители чётко прописывают, какие трансмиссионные масла следует использовать для вашей конкретной коробки передач. От этих рекомендаций лучше не отходить. Если не удаётся найти или приобрести масла указанной марки с рекомендуемыми характеристиками, ищите среди других изготовителей рабочих жидкостей составы, максимально приближенные к свойствам оригинального масла.

- Прежде чем переключить передачу, не забывайте до конца выжимать педаль сцепления. Некоторые водители несколько не додавливают педаль до упора, в результате чего на синхронизатор начинает воздействовать большая нагрузка, ускоряется износ.

Регулярная подобная работа педалью сцепления приведёт к поломкам и неисправностям. Соблюдая это простое правило, удастся избежать лишних проблем.

Регулярная подобная работа педалью сцепления приведёт к поломкам и неисправностям. Соблюдая это простое правило, удастся избежать лишних проблем.

Синхронизатор действительно является полезным и эффективным дополнением в конструкции современных механических и роботизированных коробок передач.

Подавляющее большинство КПП, устанавливаемых на современные автомобили, являются синхронизированными. Это вполне оправданный и правильный ход со стороны производителей. Узел обладает широкими функциональными возможностями, параллельно продлевая срок службы всей коробки.

Прикладные науки | Free Full-Text

1. Введение

Фрикционные элементы, используемые в современных автомобильных трансмиссиях, бывают разных форм, характеристики которых напрямую влияют на мощность, экономичность и надежность автомобилей [1]. Для наилучшего соответствия конкретным условиям эксплуатации, помимо использования многодисковой фрикционной муфты [2], в автомобильной трансмиссии также широко применяется конусный фрикционный синхронизатор, ставший ключевым элементом [3]. Синхронизатор используется для переключения передач. При переключении оптимальная скорость двигателя может быть потеряна. Таким образом, для оптимальной работы систем трансмиссии важно повысить качество синхронизатора [4], что позволяет избежать влияния зацепления на разных скоростях, сделать переключение быстрым и точным, простым в эксплуатации и может значительно увеличить ожидаемый срок службы. передачи [5]. Его производительность важна для снижения шума, уменьшения усилия переключения [6] и времени переключения, которые являются ключевыми показателями для измерения качества переключения [7]. Фрикционные элементы, фактически используемые в коробке передач, должны иметь определенные функции и оптимально сочетаться с соответствующей средой, чтобы синхронизатор мог работать непрерывно в течение всего срока службы.

Синхронизатор используется для переключения передач. При переключении оптимальная скорость двигателя может быть потеряна. Таким образом, для оптимальной работы систем трансмиссии важно повысить качество синхронизатора [4], что позволяет избежать влияния зацепления на разных скоростях, сделать переключение быстрым и точным, простым в эксплуатации и может значительно увеличить ожидаемый срок службы. передачи [5]. Его производительность важна для снижения шума, уменьшения усилия переключения [6] и времени переключения, которые являются ключевыми показателями для измерения качества переключения [7]. Фрикционные элементы, фактически используемые в коробке передач, должны иметь определенные функции и оптимально сочетаться с соответствующей средой, чтобы синхронизатор мог работать непрерывно в течение всего срока службы.

Общие конструкции синхронизаторов включают инерционный тип, тип с наддувом и т. д., но принцип работы в основном тот же. Все они основаны на принципе трения для синхронизации кольца и конуса синхронизатора, где скорости вращения различны, для достижения плавного переключения [8]. На примере синхронизатора инерционного типа его конструктивный состав показан на рис. 1. Основными элементами являются скользящая втулка, кольца синхронизатора [9], конусы и установочный штифт.

На примере синхронизатора инерционного типа его конструктивный состав показан на рис. 1. Основными элементами являются скользящая втулка, кольца синхронизатора [9], конусы и установочный штифт.

Процесс синхронизации синхронизатора состоит из трех этапов [10], как показано на рисунке 2, где 1 обозначает установочный штифт, 2 обозначает скользящую втулку, 3 обозначает кольцо синхронизатора, а 4 обозначает конус.

(1) Шаг 1, как показано на рисунке 2А, скользящая втулка начинает перемещаться в осевом направлении под действием силы F ползуна, выходя из промежуточного положения. В то же время установочный штифт отклоняется, а синхронизирующее кольцо проталкивается так, чтобы оно могло соприкасаться с конусом. Когда фрикционные поверхности входят в контакт друг с другом из-за разной угловой скорости конуса и скользящей втулки, в это время контактирует фиксирующая поверхность, и скользящая втулка не может двигаться в направлении смещения из-за осевого сила. Δω — разница скоростей вращения втулки и конуса.

(2) Шаг 2, как показано на рисунке 2B, сила цилиндра, действующая на скользящую втулку, продолжает действовать на поверхность трения. За счет действия момента трения скорости вращения скользящей втулки и конуса постепенно сближаются, пока не станут одинаковыми, что означает Δω=0;

(3) Шаг 3, как показано на рисунке 2C, после Δω=0 момент трения отсутствует, но осевая сила все еще действует на запирающий элемент. Затем заблокированное состояние освобождается, совмещенные зубья скользящей втулки и конуса входят в зацепление, и процесс синхронизации заканчивается.

Трение имеет решающее значение при использовании синхронизатора. Как показано на рис. 3, трение между синхронизирующим кольцом и конусом определяется избыточным давлением F, углом трения α и коэффициентом трения μ [11]. Если определить положительное давление F, то при деформации синхронизирующего кольца угол трения α и коэффициент трения μ изменятся, что приведет к изменению трения.

Видно, что работа синхронизатора тесно связана с моментом трения, поэтому она напрямую зависит от степени соответствия поверхностей контактных конусов. Согласно соответствующим исследованиям, наиболее распространенным видом отказа синхронизатора является сбой [12], который может вызвать шум при работе или даже повреждение оборудования. Это связано с тем, что коэффициент трения слишком низкий из-за износа или местных термомеханических эффектов. Кроме того, слишком высокий коэффициент трения приведет к более высокой термомеханической нагрузке синхронизатора, увеличивая риск заедания конуса [13]. Во избежание этих отказов необходимо определить степень совпадения кольца синхронизатора и конуса синхронизатора.

Согласно соответствующим исследованиям, наиболее распространенным видом отказа синхронизатора является сбой [12], который может вызвать шум при работе или даже повреждение оборудования. Это связано с тем, что коэффициент трения слишком низкий из-за износа или местных термомеханических эффектов. Кроме того, слишком высокий коэффициент трения приведет к более высокой термомеханической нагрузке синхронизатора, увеличивая риск заедания конуса [13]. Во избежание этих отказов необходимо определить степень совпадения кольца синхронизатора и конуса синхронизатора.

Поскольку кольцо синхронизатора является тонкостенной деталью, оно легко деформируется при термообработке, но зубчатый венец после этого не подлежит обработке. Поэтому в случае, когда один компонент не может полностью удовлетворить требования, необходимо обеспечить качество согласования кольца синхронизатора и конуса для обеспечения работоспособности. Если они не прилегают достаточно хорошо, это повлияет на угол контакта, режим контакта и средний радиус поверхности трения. Износ в результате нормального использования также изменяет коэффициент трения. Все это повлияет на трение и ухудшит характеристики синхронизации. Это делает определение качества соответствия проблемой, которую необходимо решить. Однако традиционный метод обнаружения свинцового порошка [14] для определения качества соответствия требует ручного распознавания, поэтому его точность недостаточна. Следовательно, необходимо изучить проблемы того, как установить количественные критерии и как спроектировать машину для их обнаружения.

Износ в результате нормального использования также изменяет коэффициент трения. Все это повлияет на трение и ухудшит характеристики синхронизации. Это делает определение качества соответствия проблемой, которую необходимо решить. Однако традиционный метод обнаружения свинцового порошка [14] для определения качества соответствия требует ручного распознавания, поэтому его точность недостаточна. Следовательно, необходимо изучить проблемы того, как установить количественные критерии и как спроектировать машину для их обнаружения.

Для количественного определения качества соответствия после формирования заготовки, чтобы удовлетворить потребности промышленного производства, в этой статье разработана система определения соответствия качества между кольцом синхронизатора и конусом на основе момента трения. В разделе 2 представлена теоретическая модель конуса трения в процессе синхронизации. В разделе 3 критерии приемки устанавливаются по остаточной сумме квадратов (RSS), а качество синхронизатора определяется путем измерения момента трения и резервного зазора. В разделе 4 реализована система определения качества соответствия кольца синхронизатора и конуса. Система в основном используется для проверки качества кольца и конуса синхронизатора в существующей автомобильной коробке передач перед упаковкой. Улучшает согласованность кольца синхронизатора и конуса синхронизатора, что делает синхронизатор легче и надежнее при переключении коробки передач. Согласно исследованию рынка, система, разработанная и реализованная в этой статье, является передовой и оригинальной.

В разделе 4 реализована система определения качества соответствия кольца синхронизатора и конуса. Система в основном используется для проверки качества кольца и конуса синхронизатора в существующей автомобильной коробке передач перед упаковкой. Улучшает согласованность кольца синхронизатора и конуса синхронизатора, что делает синхронизатор легче и надежнее при переключении коробки передач. Согласно исследованию рынка, система, разработанная и реализованная в этой статье, является передовой и оригинальной.

2. Теоретическая модель конуса трения в процессе синхронизации

Синхронизатор используется для переключения передач. В процессе переключения синхронизатор опирается на фрикционный конус между кольцом синхронизатора и конусом для синхронизации. При наличии разницы скоростей вращения поверхностей фрикционного конуса на фрикционном конусе создается момент трения за счет осевой силы. При этом скорость передачи будет быстро уменьшаться или увеличиваться, пока не сравняется со скоростью кольца синхронизатора. При этом на конусе трения будет действовать момент инерции, противоположный направлению вращения [15]. Среди скорости передачи, скорости вращения кольца и осевой силы момент трения играет важную роль в работе синхронизатора [16].

При этом на конусе трения будет действовать момент инерции, противоположный направлению вращения [15]. Среди скорости передачи, скорости вращения кольца и осевой силы момент трения играет важную роль в работе синхронизатора [16].

В соответствии с принципом трения структурная схема одинарного фрикционного конуса может быть такой, как показано на рисунке 4.

Значение каждого символа на рисунке следующее:

ωr: угловая скорость входной части синхронизатора;

Младший: Момент инерции входной части синхронизатора;

α: Угол полуконуса фрикционного конуса;

R: Средний радиус конуса трения;

Fa: Осевая сила;

Tf: Момент трения синхронизатора;

ωc: угловая скорость выходной части синхронизатора;

Jc: Момент инерции выходной части синхронизатора;

Поскольку фрикционная поверхность синхронизатора коническая, средний радиус фрикционного конуса может быть равен:

где Rm1 — радиус большого конца конуса, а Rm2 — радиус малого конца. Далее, при осевой силе Fa момент трения конуса трения можно получить следующим образом [17]:

Далее, при осевой силе Fa момент трения конуса трения можно получить следующим образом [17]:

где μ — коэффициент трения фрикционного конуса синхронизатора. Из формулы видно, что в процессе синхронизации с изменением времени изменяется приложенная сила и изменяется момент трения [18].

Выход трансмиссии связан со всем автомобилем, поэтому его момент инерции значителен, а это означает, что скорость на выходе трансмиссии остается постоянной в момент переключения. Вход синхронизирован с выходом трением, поэтому можно получить следующую формулу:

IПо рассчитанному среднему радиусу конуса трения и моменту трения конуса трения время синхронизации tT можно решить как [19]:

3. Программа определения качества согласования между кольцом синхронизатора и конусом

3.1. Цель обнаружения и критерии приемлемости

Чтобы согласование кольца синхронизатора и конуса соответствовало требованиям использования, необходимо определить совпадающую поверхность конуса. Объект обнаружения включает в себя степень посадки и зазор кольца синхронизатора, как показано на рис. 5. Ожидается, что резервный осевой зазор будет между 1,5 и 1,75, а степень посадки должна превысить 70%.

Объект обнаружения включает в себя степень посадки и зазор кольца синхронизатора, как показано на рис. 5. Ожидается, что резервный осевой зазор будет между 1,5 и 1,75, а степень посадки должна превысить 70%.

Критерии приемки разрабатываются с помощью дисперсионного анализа RSS. RSS представляет собой сумму квадрата невязок, которая представляет собой разницу между рассчитанным ожидаемым значением и измеренным реальным значением:

Метод анализа отклонений RSS показан на рисунке 6. В случае, если совокупный допуск после кольца синхронизатора и комбинированный конус не может соответствовать требованиям, значения в диапазоне 2σ рассчитываются как окончательные критерии приемки, чтобы гарантировать, что 95% заготовок квалифицированы.

3.2. Метод определения крутящего момента синхронного трения для кольца и конуса синхронизатора

После разработки критериев приемки синхронизатора необходимо разработать разумный метод определения для обеспечения синхронного трения в процессе переключения. Обычный метод заключается в использовании красного свинцового порошка для определения посадки кольца синхронизатора и конуса и обеспечения степени посадки более 70%. Однако, если красный свинцовый порошок нанесен неравномерно, произойдет ошибка. Обнаружение требует ручной идентификации, поэтому на результат обнаружения легко влияют субъективные факторы.

Обычный метод заключается в использовании красного свинцового порошка для определения посадки кольца синхронизатора и конуса и обеспечения степени посадки более 70%. Однако, если красный свинцовый порошок нанесен неравномерно, произойдет ошибка. Обнаружение требует ручной идентификации, поэтому на результат обнаружения легко влияют субъективные факторы.

Для решения этих проблем в данной статье предлагается метод, основанный на определении момента трения, и разрабатывается специальное инструментальное оборудование. Путем приложения определенного давления к кольцу синхронизатора и определения момента трения кольца синхронизатора и конуса определяется степень их посадки и устанавливается квалификационный стандарт для деталей. В то же время реализовано точное измерение резервного зазора кольца синхронизатора.

Основным показателем измерения системы определения качества соответствия кольца синхронизатора и конуса является значение момента динамического трения, создаваемого торцевой силой определенного значения, после того, как внутренняя поверхность конуса кольца синхронизатора совмещена с наружная поверхность конуса синхронизатора. Согласно уравнению (2), момент трения может быть рассчитан из силы смещения на основе коэффициента трения, среднего радиуса поверхности трения и угла конуса. При этом измеряют резервный зазор зазора синхронизирующего кольца для определения степени износа заготовки.

Согласно уравнению (2), момент трения может быть рассчитан из силы смещения на основе коэффициента трения, среднего радиуса поверхности трения и угла конуса. При этом измеряют резервный зазор зазора синхронизирующего кольца для определения степени износа заготовки.

Установка синхронизатора на платформе обнаружения показана на рис. 7. Динамический момент трения измеряется путем соединения синхронизирующего кольца и конуса синхронизатора вместе, а затем впрыскивания смазочного масла для смазки с приложением фиксированной силы к верхней стороны, затем приводится в действие двигатель, который вращает заготовку внизу. В то же время для непрерывного измерения динамического момента трения используется высокоточный датчик крутящего момента. Наконец, средний крутящий момент на этом этапе рассчитывается как показатель.

Метод измерения резервного осевого зазора кольца синхронизатора показан на рис. 8.

Сначала, после размещения эталонного блока измерения (h2) на конусе синхронизатора, установите кольцо синхронизатора. Затем переместите щуп вниз, и в это время усилие щупа установлено на F. После отображения измеренного значения h3 переместите щуп вверх на определенное расстояние, чтобы облегчить снятие синхронизатора и эталонного блока. Затем снова переместите щуп вниз, чтобы привести силу к F, после чего будет получено измеренное значение (h4). Резервный зазор кольца синхронизатора H=h2-h3-h4 может быть рассчитан.

Затем переместите щуп вниз, и в это время усилие щупа установлено на F. После отображения измеренного значения h3 переместите щуп вверх на определенное расстояние, чтобы облегчить снятие синхронизатора и эталонного блока. Затем снова переместите щуп вниз, чтобы привести силу к F, после чего будет получено измеренное значение (h4). Резервный зазор кольца синхронизатора H=h2-h3-h4 может быть рассчитан.

При фактическом обнаружении необходимо откалибровать значение крутящего момента устройства. Определенное количество синхронизирующих колец и компонентов, согласующихся с конусами, подтвержденных как сертифицированные продукты, выбираются вручную. Затем в условиях смазки заготовку калибруют для определения значения момента динамического трения. После математической статистики определяется квалифицированный диапазон динамического момента трения компонента синхронного кольца и фазового согласования конуса. Если один из двух индикаторов (динамический момент трения и резервный зазор) выходит из строя, то оборудование выдает предупреждение.

4. Система обнаружения соответствия качества между кольцом синхронизатора и конусом

4.1. Системное устройство

Система обнаружения соответствия качества между кольцом синхронизатора и конусом в основном состоит из хоста обнаружения, компьютера и электрического шкафа управления, а также станции заправки смазочным маслом. Его принципиальная схема представлена на рис. 9. Технические параметры следующие: диапазон синхронного торцевого усилия кольца 0–2000 Н (регулируемый), 0–500 Н с точностью ±1%; скорость вращения конуса синхронизатора 0–50 об/мин (регулируемая), точность измерения ±1 об/мин; диапазон измерения момента привода конуса синхронизатора ≤ 20 Н·м с точностью ±0,1 %.

Блок обнаружения системы показан на рис. 10. Он состоит из приводного двигателя, сервомеханизма, датчика смещения крутящего момента, дисплея данных и шкафа управления.

Хост обнаружения может определять момент трения кольца синхронизатора и его смещение относительно конуса при моделировании состояния зажима переключения, тем самым реализуя определение зазора синхронизатора и степени посадки. Цель состоит в том, чтобы сначала обнаружить резервный зазор, а затем момент трения. После завершения обнаружения система автоматически сохраняет обнаруженные данные в базу данных, включая данные резервного зазора и данные о среднем крутящем моменте.

Цель состоит в том, чтобы сначала обнаружить резервный зазор, а затем момент трения. После завершения обнаружения система автоматически сохраняет обнаруженные данные в базу данных, включая данные резервного зазора и данные о среднем крутящем моменте.

Частичные результаты работы системной программы показаны на рисунке 11.

4.2. Результат обнаружения и критерии квалификации

В качестве образца для экспериментов выбрана заготовка, но процесс обнаружения для других моделей одинаков. Для обнаружения выбираются сто комплектов компонентов синхронизатора, соответствующих кольцу и конусу заготовки, из которых 80 комплектов соответствуют требованиям, а 20 комплектов не соответствуют требованиям. Этот тип конуса синхронизатора показан на рис. 12. Они устанавливаются на платформу обнаружения один за другим. Прикладывают фиксированную силу 120 Н, а синхронизирующее кольцо и конус синхронизатора поддерживают при относительной скорости вращения 20 об/мин, при этом измеряют их момент трения и резервный зазор.

Измеренный средний крутящий момент и опорный зазор для 100 наборов заготовок показаны в (a) и (b) на рисунке 13 соответственно. На рисунке первые 80 наборов являются квалифицированными, а последние 20 наборов — неквалифицированными.

На основе большого количества выборок методом интервальной оценки методом дисперсионного анализа RSS определен квалифицированный диапазон основного показателя, среднего крутящего момента, который составляет 7,50–13,00 Н·м, а оптимальное значение составляет около 10,00 Н·м. Квалифицированный диапазон резервного зазора составляет 1,50–1,75 мм. Карту распределения точек выборки можно получить, взяв два индикатора, как показано на осях координат на рисунке 14.

Низкий момент трения указывает на низкое качество подгонки, а низкий опорный зазор указывает на высокую степень износа. Из рисунка видно, что заготовка считается квалифицированной только тогда, когда оба показателя находятся в пределах допустимого диапазона значений. Метод, предложенный в этой статье, обладает точным эффектом обнаружения.

Далее, для сравнения, кольцо синхронизатора и соответствующий конусный компонент одного и того же типа обнаруживаются с использованием традиционного метода обнаружения цветного свинцового порошка со средним крутящим моментом 90,792192 и резервный гэп 1,576577. Метод обнаружения цветного свинцового порошка можно разделить на два этапа: нанесение цветного свинцового порошка, а также вращение и сопоставление, как показано на рис. 15. Затем путем ручного наблюдения заготовка определяется как квалифицированная. Однако этот метод может дать только качественные результаты и не так точен.

5. Обсуждение

В этой статье разработана и реализована система обнаружения соответствия качества между кольцом синхронизатора и конусом. Он устанавливает критерии приемки по RSS и осуществляет точное определение зазора кольца синхронизатора путем определения момента синхронного трения. Система может определять момент динамического трения кольца и конуса синхронизатора в условиях смазки, а также измерять осевой зазор резервного кольца синхронизатора. При этом в приборе есть функция отображения и сохранения результатов обнаружения. Наконец, эксперимент с заготовкой показывает, что система устраняет неопределенности в процессе ручного управления и обеспечивает более точную основу для оценки качества согласования кольца синхронизатора и конуса синхронизатора в автомобильной трансмиссии. Таким образом, количественный метод этой статьи очень полезен в промышленном производстве синхронизаторов.

При этом в приборе есть функция отображения и сохранения результатов обнаружения. Наконец, эксперимент с заготовкой показывает, что система устраняет неопределенности в процессе ручного управления и обеспечивает более точную основу для оценки качества согласования кольца синхронизатора и конуса синхронизатора в автомобильной трансмиссии. Таким образом, количественный метод этой статьи очень полезен в промышленном производстве синхронизаторов.

Вклад авторов

Концептуализация, W.L., Y.C. и XL; методология, WL, YC и XL; программное обеспечение, XL; валидация, WL, YC и XL; формальный анализ, В.Л. и С.Л.; расследование, Ю.К. и XL; ресурсы, Ю.К. и XL; курирование данных, Ю.К. и XL; написание — первоначальная черновая подготовка, WL, YC, XL и SL; написание — обзор и редактирование, YC; визуализация, Ю.К. и С.Л.; надзор, Ю.К.; администрация проекта, YC; приобретение финансирования, Y.C.

Финансирование

Это исследование финансировалось Национальной ключевой программой исследований и разработок Китая «2018YFB0106101», Научно-технической программой поддержки китайской провинции Сычуань в рамках гранта «2016GZ0395, 2017GZ0394 и 2017GZ0395», а также фондами фундаментальных исследований для центральных университетов при номер проекта «ZYGX2016J140».

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Zhihong, W.; Фуву, Ю.; Шаопенг, Т .; Сюке, Л. Разработка стенда для проверки характеристик переключения передач с механической коробкой передач. В материалах Международной конференции по электрической информации и технике управления 2011 г., Ухань, Китай, 15–17 апреля 2011 г .; стр. 825–828. [Академия Google]

- Ши, Г.; Донг, П.; Солнце, штаб-квартира; Лю, Ю.; Ченг, Ю.Дж.; Сюй, X.Y. Адаптивное управление процессом переключения в автоматических коробках передач. Междунар. Дж. Автомот. Технол. 2017 , 18, 179–194. [Google Scholar] [CrossRef]

- Ван З.Х.; Ян, FW; Тиан, С.П. Тест производительности синхронизатора механической коробки передач. заявл. мех. Матер. 2012 , 215–216, 1054–1057. [Google Scholar] [CrossRef]

- Ирфан, М.; Бербюк, В.; Йоханссон, Х. Повышение производительности синхронизатора трансмиссии с помощью анализа чувствительности и оптимизации по Парето.

Когент инж. 2018 , 5, 1471768. [Google Scholar] [CrossRef]

Когент инж. 2018 , 5, 1471768. [Google Scholar] [CrossRef] - Ализаде Г.В.; Буле, Б. Надежное управление трением синхронизатора в автоматизированной механической коробке передач без сцепления электромобиля. В материалах конференции IEEE по приложениям управления (CCA) 2014 г., Жуан-ле-Антиб, Франция, 8–10 октября 2014 г.; стр. 611–616. [Google Scholar]

- Джухён, К.; Санджун, П .; Ханлим, С .; Чехонг, Л .; Хюнсу, К. Статистическое моделирование усилия переключения механической коробки передач. Дж. Мех. науч. Технол. 2004 , 18, 471–480. [Google Scholar]

- Yuming, G. Обсудить метод проектирования синхронизатора трансмиссии. В материалах Международной конференции по передовым технологиям проектирования и производства (ATDM 2011), Чанчжоу, Китай, 3–5 ноября 2011 г.; стр. 1–3. [Google Scholar]

- Хван Б.; Ан, Дж.; Ли, С. Влияние смешивающих элементов на износостойкость покрытий из смеси молибдена, нанесенных плазменным напылением, используемых для автомобильных колец синхронизатора.

Серф. Пальто. Технол. 2005 , 194, 256–264. [Google Scholar] [CrossRef]

Серф. Пальто. Технол. 2005 , 194, 256–264. [Google Scholar] [CrossRef] - Сато, К.; Шинтани, М .; Акаи, С .; Hiraiwaa, K. Разработка нового синхронизатора с рычажным механизмом. JSAE Ред. 2003 , 24, 93–97. [Google Scholar] [CrossRef]

- Хироаки, Х. Моделирование механизма синхронизации коробки передач. В материалах Международной конференции пользователей ADAMS, Анн-Арбор, Мичиган, США, 8–10 июня 1998 г. [Google Scholar]

- Naunheimer, H.; Берче, Б.; Рыборц, Дж. Автомобильные трансмиссии; Springer: Берлин/Гейдельберг, Германия, 19 лет99; стр. 231–236. [Google Scholar]

- Häggström, D.; Селлгрен, У .; Бьорклунд, С. Оценка параметров нагрузки синхронизатора и их способность прогнозировать отказ. проц. Инст. мех. англ. Часть J J. Eng. Трибол. 2017 , 232, 1093–1104. [Google Scholar] [CrossRef]

- Häggström, D.; Найман, П.; Селлгрен, У .

; Бьорклунд, С. Прогнозирование трения в синхронизаторах. Трибол. Междунар. 2016 , 97, 89–96. [Google Scholar] [CrossRef]

; Бьорклунд, С. Прогнозирование трения в синхронизаторах. Трибол. Междунар. 2016 , 97, 89–96. [Google Scholar] [CrossRef] - Tsai, Y.C.; Хсу, В.Ю. Исследование конструкции спирально-конических зубчатых передач с дугообразными контактными дорожками и профилями зубьев. мех. Мах. Теория 2008 , 43, 1158–1174. [Google Scholar] [CrossRef]

- Гонг З.; Чжан, В .; Чен, Г .; Ван, В. Анализ и оценка синхронизатора механической коробки передач. В материалах семинара IEEE Pacific-Asia 2008 г. по вычислительному интеллекту и промышленному применению, Ухань, Китай, 19–20 декабря 2008 г .; стр. 842–845. [Google Scholar]

- Ванли, X.; Вэй, З .; Бин, С .; Ximeng, X. Исследование механизма отказа синхронизатора механической коробки передач, вызванного комбинациями материала и смазки. Носить 2015 , 328, 475–479. [Google Scholar] [CrossRef]

- Социн Р.Дж.; Уолтерс, Л.К. Синхронизаторы механической коробки передач.

Акта Астронавт. 1968 , 35, 215–229. [Google Scholar]

Акта Астронавт. 1968 , 35, 215–229. [Google Scholar] - Фарохи Неджад, А.; Чиандусси, Г.; Солимин, В.; Серра, А. Исследование механизма синхронизатора с помощью динамического анализа нескольких тел. проц. Инст. мех. англ. Часть D Ж. Автомоб. англ. 2018 , 233, 1601–1613. [Google Scholar] [CrossRef]

- Nejad, AF; Чиандусси, Г.; Солимин, В.; Серра, А. Оценка времени синхронизации системы передачи с помощью динамического анализа нескольких тел. Междунар. Дж. Мех. англ. Робот. Рез. 2017 , 6, 232–236. [Google Scholar] [CrossRef]

Рисунок 1.

Состав синхронизатора инерционного типа (1-я и 2-я передачи).

Рисунок 1.

Состав синхронизатора инерционного типа (1-я и 2-я передачи).

Рисунок 2.

Процесс синхронизации синхронизатора. ( A ) Шаг 1, ( B ) Шаг 2, ( C ) Шаг 3.

Рисунок 2.

Процесс синхронизации синхронизатора. ( A ) Этап 1, ( B ) Этап 2, ( C )Этап 3.

( A ) Этап 1, ( B ) Этап 2, ( C )Этап 3.

Рис. 3.

Принципиальная схема силового синхронизатора.

Рисунок 3.

Принципиальная схема силового синхронизатора.

Рисунок 4.

Структурная принципиальная схема одинарного фрикционного конуса.

Рисунок 4.

Структурная принципиальная схема одинарного фрикционного конуса.

Рисунок 5.

Зазор колец синхронизатора.

Рисунок 5.

Зазор колец синхронизатора.

Рисунок 6.

Схематическая диаграмма дисперсионного анализа RSS.

Рисунок 6.

Схематическая диаграмма дисперсионного анализа RSS.

Рисунок 7.

Принципиальная схема установки синхронизатора на платформе обнаружения.

Рис. 7.

Принципиальная схема установки синхронизатора на платформе обнаружения.

Рисунок 8.

Шаги измерения синхронизатора.

Рис. 8.

Шаги измерения синхронизатора.

Рисунок 9.

Принципиальная схема устройства обнаружения синхронизатора.

Рис. 9.

Принципиальная схема устройства обнаружения синхронизатора.

Рисунок 10.

Хост обнаружения синхронизатора.

Рис. 10.

Хост обнаружения синхронизатора.

Рисунок 11.

Частичные результаты работы системной программы.

Рис. 11.

Частичные результаты работы системной программы.

Рисунок 12.

Заготовка конуса синхронизатора.

Рис. 12.

Заготовка конуса синхронизатора.

Рис. 13.

Результаты измерений 100 комплектов заготовок. ( a ) средний крутящий момент; ( b ) разрыв резервного копирования.

Рис. 13.

Результаты измерений 100 комплектов заготовок. ( a ) средний крутящий момент; ( b ) разрыв резервного копирования.

Рисунок 14.

Карта распределения точек отбора проб.

Рис. 14.

Карта распределения точек отбора проб.

Рис. 15.

Метод обнаружения порошка цветного свинца. ( a ) размазывание; ( b ) вращающиеся и совпадающие.

Рис. 15.

Метод обнаружения порошка цветного свинца. ( a ) размазывание; ( b ) вращающиеся и совпадающие.

© 2019 авторами. Лицензиат MDPI, Базель, Швейцария. Эта статья находится в открытом доступе и распространяется на условиях лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/).

Характеристика работы синхронизатора безмуфтовой трансмиссии

Автор(ы)

Антонини, Амадо

Скачать полную версию для печати (13,56 Мб)

Другие участники

Массачусетский технологический институт. Кафедра машиностроения.

Советник

Амос Г. Винтер.

Условия использования

M.I.T. диссертации защищены авторским правом. Их можно просматривать из этого источника для любых целей, но воспроизведение или распространение в любом формате запрещено без письменного разрешения. См. предоставленный URL-адрес для запросов о разрешении.

См. предоставленный URL-адрес для запросов о разрешении.

http://dspace.mit.edu/handle/1721.1/7582

Метаданные

Показать полную запись товара

Abstract

Синхронизаторы являются повсеместным компонентом почти всех типов трансмиссии в современных автомобилях. Это механические устройства, функция которых заключается в обеспечении плавного согласования компонентов, вращающихся с разной скоростью, без эрозии их поверхностей. Они отвечают как за долговечность трансмиссии, так и за комфорт пассажиров. В этой работе анализируются возможности и ограничения синхронизаторов, которые будут использоваться в новой трансмиссии. Это вклад в более крупный проект, целью которого является разработка гибридной трансмиссии без сцепления для высокопроизводительного автомобиля, которая повысит эффективность за счет устранения трения и механических потерь, присущих традиционному сцеплению. Представлен обзор процесса синхронизации, за которым следует упрощенная математическая модель обычного синхронизатора со стопорным кольцом. Модель проверяется экспериментально, чтобы сделать прогнозы производительности устройства на новой передаче. Затем разрабатываются несколько смоделированных сценариев, которые предоставляют информацию, необходимую для проектирования синхронизаторов для безмуфтовой трансмиссии. Код Matlab был разработан для этих симуляций и предоставляется в конце для воспроизведения результатов. Принимая во внимание сложные условия, в которых синхронизаторы должны работать в трансмиссии без сцепления, исследуются возможные режимы отказа компонентов синхронизатора. Анализ методом конечных элементов (FEA) используется для прогнозирования максимальных нагрузок на кольцо синхронизатора до того, как материал выйдет из строя. Также проводится энергетический анализ, чтобы убедиться, что скорость рассеяния энергии трущихся поверхностей является адекватной.

Модель проверяется экспериментально, чтобы сделать прогнозы производительности устройства на новой передаче. Затем разрабатываются несколько смоделированных сценариев, которые предоставляют информацию, необходимую для проектирования синхронизаторов для безмуфтовой трансмиссии. Код Matlab был разработан для этих симуляций и предоставляется в конце для воспроизведения результатов. Принимая во внимание сложные условия, в которых синхронизаторы должны работать в трансмиссии без сцепления, исследуются возможные режимы отказа компонентов синхронизатора. Анализ методом конечных элементов (FEA) используется для прогнозирования максимальных нагрузок на кольцо синхронизатора до того, как материал выйдет из строя. Также проводится энергетический анализ, чтобы убедиться, что скорость рассеяния энергии трущихся поверхностей является адекватной.

Описание

Диссертация: С.Б., Массачусетский технологический институт, факультет машиностроения, 2016.

Каталогизирован из PDF-версии диссертации.

Муфта синхронизатора устанавливается выше ступицы и представляет собой насадку. Внутри приспособления находятся небольшие выемки с проточенным участком, сделанным под параметры колец. В проточенных участках располагаются сухарные выступы. Наружной стороной муфта соединяется с трансмиссионной вилкой.

Муфта синхронизатора устанавливается выше ступицы и представляет собой насадку. Внутри приспособления находятся небольшие выемки с проточенным участком, сделанным под параметры колец. В проточенных участках располагаются сухарные выступы. Наружной стороной муфта соединяется с трансмиссионной вилкой. Внутренняя поверхность данного элемента устроена таким образом, чтобы обеспечивать эффективное взаимодействие с шестереночным конусом. За счет углублений, находящихся на внешней стороне, блокируется функционирование муфты.

Внутренняя поверхность данного элемента устроена таким образом, чтобы обеспечивать эффективное взаимодействие с шестереночным конусом. За счет углублений, находящихся на внешней стороне, блокируется функционирование муфты. Она монтируется на самой ступице и имеет в арсенале соответствующие внутренние шлицы. На них предусмотрена кольцевая специальная проточка, необходимая как выступы для используемых в узле сухарей. Ещё к муфте подключается вилка коробки;

Она монтируется на самой ступице и имеет в арсенале соответствующие внутренние шлицы. На них предусмотрена кольцевая специальная проточка, необходимая как выступы для используемых в узле сухарей. Ещё к муфте подключается вилка коробки; За счёт пазов блоккольцо не прокручивается, когда контактирует непосредственно с фрикционным рабочим конусом, поскольку эти выточенные пазы по своей сути выступают как упоры под сухари.

За счёт пазов блоккольцо не прокручивается, когда контактирует непосредственно с фрикционным рабочим конусом, поскольку эти выточенные пазы по своей сути выступают как упоры под сухари. В результате создаётся достаточно жёсткое соединение между шестерней и вторичным валом установленной на авто коробки.

В результате создаётся достаточно жёсткое соединение между шестерней и вторичным валом установленной на авто коробки. Требуется включить её. Для этого муфта синхронизатора вместе с вилкой перемещаются вниз;

Требуется включить её. Для этого муфта синхронизатора вместе с вилкой перемещаются вниз; Зачастую рекомендации в инструкциях к иномаркам не совсем совпадают с реальными пробегами и сроками применительно к нашим условиям эксплуатации. Потому от указанного в руководстве пробега до замены того же трансмиссионного масла или иных расходников обычно советуют отнимать 15-25%. То есть проводить техобслуживание нужно немного раньше. Всё зависит от того, в каких условиях эксплуатируется машина и коробка в частности.

Зачастую рекомендации в инструкциях к иномаркам не совсем совпадают с реальными пробегами и сроками применительно к нашим условиям эксплуатации. Потому от указанного в руководстве пробега до замены того же трансмиссионного масла или иных расходников обычно советуют отнимать 15-25%. То есть проводить техобслуживание нужно немного раньше. Всё зависит от того, в каких условиях эксплуатируется машина и коробка в частности. Регулярная подобная работа педалью сцепления приведёт к поломкам и неисправностям. Соблюдая это простое правило, удастся избежать лишних проблем.

Регулярная подобная работа педалью сцепления приведёт к поломкам и неисправностям. Соблюдая это простое правило, удастся избежать лишних проблем. Когент инж. 2018 , 5, 1471768. [Google Scholar] [CrossRef]

Когент инж. 2018 , 5, 1471768. [Google Scholar] [CrossRef] Серф. Пальто. Технол. 2005 , 194, 256–264. [Google Scholar] [CrossRef]

Серф. Пальто. Технол. 2005 , 194, 256–264. [Google Scholar] [CrossRef] ; Бьорклунд, С. Прогнозирование трения в синхронизаторах. Трибол. Междунар. 2016 , 97, 89–96. [Google Scholar] [CrossRef]

; Бьорклунд, С. Прогнозирование трения в синхронизаторах. Трибол. Междунар. 2016 , 97, 89–96. [Google Scholar] [CrossRef] Акта Астронавт. 1968 , 35, 215–229. [Google Scholar]

Акта Астронавт. 1968 , 35, 215–229. [Google Scholar]