Как проверить герметичность клапанов? Устраняем негерметичность клапанов своими руками! Притирка клапанов инструмент методы проверки качества притирки

как притереть шуруповертом, дрелью, машинкой

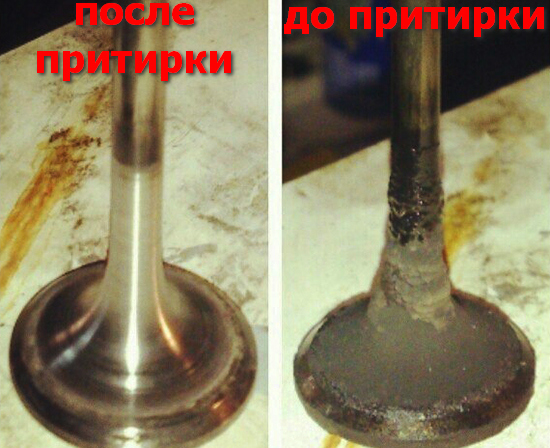

После капремонта двигательной системы, снятия нагара с клапанов или при их замене на новые обязательно проводится притирка клапанов.

Благодаря процедуре удаляются мелкие неровности и повреждения, возникшие в процессе эксплуатации, а также повышается герметичность ДВС.

Для чего нужно притирать клапаны

Новые клапаны притираются для лучшего прилегания к посадочному месту. В процессе эксплуатации на клапанной системе образуется нагар, вследствие чего герметичность прилегания тарелки клапана к седлу нарушается.

Это приводит к нарушению работы топливной системы. Когда выпускной коллектор утрачивает свои первоначальные характеристики, это провоцирует прогар клапанной системы, падение мощности двигателя, износ направляющей втулки, повреждения посадочного седла и другие неприятности. Чтобы наладить четкую работу ГБЦ и снизить риск образования нагара, после очистки клапанов проводится их притирка – как следствие, клапаны и седла хорошо прилегают один к одному.

Когда пора задуматься о притирке

Чтобы понять, необходима ли притирка, можно использовать разные методы проверки – с их помощью можно уточнить степень разгерметизации клапанной системы.

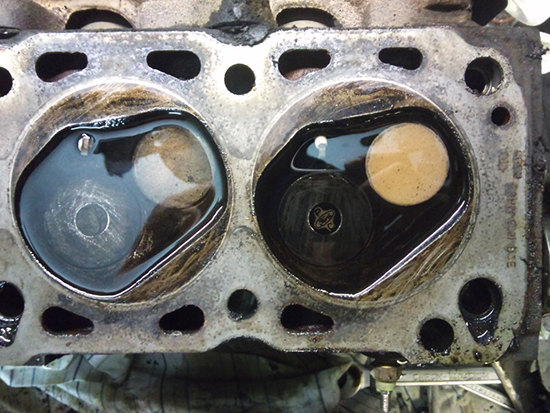

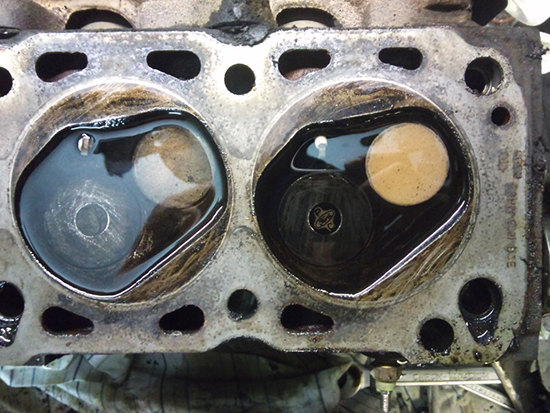

Как проверить притирку:- Производится демонтаж ГБЦ.

- Головка очищается от сажи, маслянистой пленки и загрязнений.

- Проводится проверка головки БЦ и подшипников. Они должны быть без каких-либо деформаций и механических повреждений.

- Проверяются опоры распределительного вала. Они также не должны иметь повреждений, заусенцев и металлических наплывов.

- Для контроля герметичности клапанной системы необходимо установить ГБЦ на ровную поверхность, налить в камеры сгорания немного керосина или бензина и оставить на некоторое время. Если уровень керосина начнет понижаться, значит, есть утечка и герметичность клапанной системы нарушена.

При появлении утечки (то есть разгерметизации) мотор работает неравномерно, поэтому необходимо провести притирку.

Стандартный набор инструментов для притирки

Самым важным инструментом является абразивная, или алмазная паста. Ее необходимо наносить на кромку клапана – паста создаст эффект наждачки и позволит быстрее притереть тарелку к седлу.

По типу обработки пастообразный состав отличается размером абразивных элементов – от крупнозернистого до мелкозернистого. Крупноабразивная используется для первичной притирки. Финишная притирка осуществляется с помощью мелкозернистой пасты – тогда головка компонента будет плотно установлена на посадочное место.

Пасты различаются и по цене – от недорогих для личного использования до фирменных составов для профессиональной притирки. Провести самостоятельную обработку можно составом средней стоимости. Важно следить за состоянием самих клапанов и корректностью процесса притирки.

Следующим шагом будет выбор инструмента для работы. Притирка может осуществляться посредством:

- Электродрели.

- Деревянного приспособления с присосками.

- Пневматического инструмента.

- Специальной пневмомашинки для пристукивания.

У мастером-любителей наибольшей популярностью пользуется электродрель для притирки - из-за своих доступности и универсальности. В ремонтных мастерских может быть использован специальный станок для шлифовки фаски.

Обработка седел и их восстановление требуют применения особого инструмента. Это шарошка для удаления выработки – приспособление, сделанное по форме посадки клапана. Шарошка надевается на дрель, так как сверло обычно имеет некрупные размеры.

Инструмент используется в том случае, если головки клапанов повреждены вследствие прогара.

Также потребуется рассухариватель, чтобы снять «сухари» – детали, соединяющие тарелки пружины с клапаном.

Как правильно притереть клапаны: основные методы

Существует четыре основных метода обработки.

Способ 1. Притирка клапанов дрелью

Для проведения работ потребуется кусок шланга. Один его «хвост» закрепляется на стержне клапана, а второй — на дрели. На сам клапан и посадочное место следует нанести небольшое количество притирочного состава, после чего деталь устанавливается на свое рабочее место в ГБЦ.

Процесс имеет несколько особенностей:

- Притирка осуществляется на малых оборотах – рекомендуется использовать дрели, способные работать на таких оборотах, или шуруповерты.

- В момент соприкосновения тарелки и седла необходимо сделать сброс – отпустить курок электродрели.

- В процессе притирки нельзя прикладывать усилия – это может спровоцировать повреждение элементов клапанной системы.

- Притирку рекомендуется проводить в несколько этапов – сначала крупнозернистой пастой, затем средне-, а в конце провести финишную обработку мелкозернистым составом.

Важна практика – если такого рода работы будет выполнять любитель, есть риск, что его неквалифицированные действия приведут к тому, что машине понадобится дорогой ремонт.

Метод 2. С помощью ручного инструмента

Такой способ представляет собой что-то вроде процесса добывания огня первобытными людьми – на деревянную палочку крепятся присоски, ими фиксируется стержень, а сама палочка вращается руками. Этот так называемый «дедовский» метод был в ходу, когда не было электроинструмента. Его плюс – минимальный риск испортить клапанную систему. Но времени занимает очень много – до получаса на каждый клапан.

Метод 3. С помощью пневматического инструмента (вращательный метод)

Притирка клапанов своими руками при использовании пневмоинструмента проходит быстро, просто и с минимальными затратами сил. Устройство представляет собой двигатель, соединенный со штифтом. На последний крепится специальная присоска, которой фиксируется клапан. В рабочее состояние система приводится с помощью сжатого воздуха.

Достоинство способа в том, что риск сделать ошибку практически отсутствует, даже если вы не имеете опыта. Инструмент контролирует весь процесс – угол вращения, частоту оборотов и их интенсивность. И все это происходит даже быстрее, чем при использовании электродрели – на один клапан уходит всего пара минут.

Метод 4. С помощью пневмомашинки (метод пристукивания)

Отличие пневмомашинки от предыдущего инструмента – технология притирки. Инструмент работает не вращательными движениями, а имитирует работу клапанов в реальных условиях.

Инструмент прост в использовании и делает притирку наиболее точной и качественной.

Важно! После притирки абразивный состав должен быть тщательно удален. Если он попадет в двигатель, то это выведет из строя цилиндры и другие детали.

Как проверить работоспособность

После того как клапаны были притерты, следует проверить качество притирки. Существует несколько вариантов.

Самый простой и распространенный способ проверки – это положить ГБЦ на ровную поверхность тарелками кверху и налить в камеру сгорания бензин или керосин. Клапан должен удерживать жидкость собственным весом. Засухаривать компонент в этом случае не нужно.

Второй метод аналогичен первому, только клапаны необходимо засухарить, перед тем, как наливать керосин.

Проверка качества притирки третьим способом проводится несколько иначе. Клапаны засухаривают, ГБЦ укладывают на бок, в камеры наливают керосин/бензин. Правильно притертый компонент будет удерживать жидкость только усилием пружины.

Сделать притирку самостоятельно не так уж и трудно – главное, правильно рассчитать усилие при работе с дрелью и частоту вращений. Если же вы опасаетесь нанести вред топливной системе автомобиля, обратитесь к квалифицированным мастерам автосервиса DDCAR. Вам не придётся переживать по поводу того, что вашему любимому «железному коню» будет причинён непоправимый ущерб!

ddcar.ru

Как проверить герметичность клапанов? Устраняем негерметичность клапанов своими руками!

Проверка герметичности клапанов — важное мероприятие, поскольку от плотности прилегания впускных и выпускных клапанов к седлам во многом зависит правильная работа силового агрегата. Сегодня вы узнаете как проверить герметичность клапанов, а также как притереть клапана в домашних условиях при помощи специальных щупов и набора вспомогательных приспособлений.Без правильной и слаженной работы ГРМ (газораспределительный механизм) – невозможна бесперебойная работа двигателя, это необходимо понимать и своевременно выявлять все имеющиеся проблемы в работе этой системы. Ключевую роль в ГРМ играют клапана впускные и выпускные, как уже понятно из названия, одни выпускают, а другие — впускают... Плотность прилегания клапанов — важный момент, от которого, как уже говорилось выше, очень много зависит в противном случае в камере сгорания не будет создаваться необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.

Для того чтобы выполнить проверку герметичности клапанов необходимо иметь:

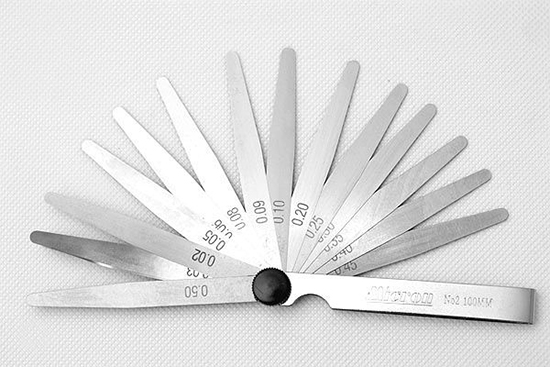

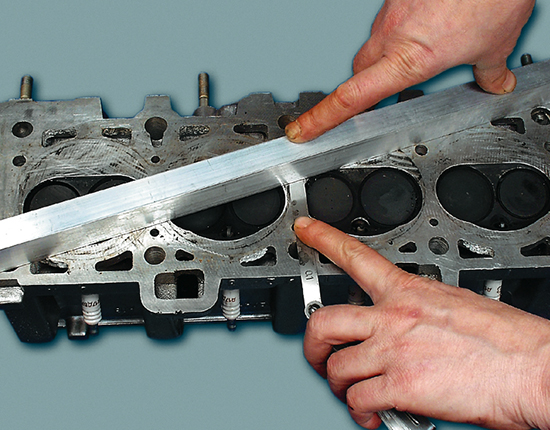

- Набор плоских щупов;

- Широкую слесарную линейку или специальный шаблон;

- Притирочную пасту;

- Керосин;

- Специальную "приспособу" для притирки клапанов.

Как проверить герметичность клапанов?

Проверка герметичности клапана и седла выполняется следующим образом:

1. Снимается головка блока цилиндров (ГБЦ).

2. Выполняется очистка ГБЦ и корпуса подшипников от грязи, нагара и прочих масляных отложений.

3. Дальше необходимо выполнить тщательный осмотр головки и корпуса подшипников. При осмотре не должно быть никаких трещин, царапин или других следов повреждения.

4. После осматриваем рабочие поверхности корпуса подшипников, опор распредвала, а также стенок посадочных отверстий гидротолкателей, на них не должно быть никаких следов наплыва металла или задиров.

5. Направляющие клапанов и седла должны плотно сидеть и прилегать к "телу" ГБЦ. На седлах и клапанах не должно быть трещин или следов прогорания.

6. Используя шаблон, выполните проверку плоскостности ГБЦ, в случае отсутствия такового это можно сделать при помощи широкой слесарной линейки. Приложите линейку ребром к нижней привалочной плоскости головки по диагонали, проверьте нет ли зазора между ГБЦ и ребром линейки. Как правило, его можно заметить в центральной части или по краям. Измерьте зазор с обеих сторон, используя плоские щупы, максимально допустимый зазор – 0,1 мм. В случае если у вас вышло больше — потребуется фрезеровка привалочной плоскости или полная ее замена.

7. Дальше необходимо проверить герметичность ГБЦ. Чтобы выполнить такую проверку необходимо заглушить на торцевой поверхности головки блока окно подачи ОЖ к термостату. Дальше переверните головку и налейте керосин в ее рубашку охлаждения. Убедитесь в том, что нигде нет никаких подтечек, в случае обнаружения таковой следует произвести ремонт головки блока цилиндра или полностью ее заменить.

8. Теперь пришла очередь клапанов. Чтобы проверить герметичность клапанов ГБЦ положите ее на ровный стол привалочной плоскостью к верху, затем налейте в камеры сгорания головки керосин и подождите пару минут. Эту процедуру еще называют "проливкой". Если вы заметили, что уровень керосина в камере сгорания начал снижаться, или на столе появилась лужа, это значит, что в этой камере один из клапанов или оба клапана имеют негерметичность, а значит необходима притирка клапанов.

Как устранить негерметичность клапанов? Притирка клапанов

1. Устранение негерметичности клапанов выполняется путем их притирки к седлам, в случае отсутствия трещин или повреждений на тарелке и клапане его можно восстановить путем притирания. Для выполнения этой процедуры необходимо:

2. Снять с клапана маслосъемный колпачок.

3. Достать клапан, который плохо прилегает из направляющей втулки.

4. Дальше на рабочую поверхность (ту, которую необходимо притереть) наносится специальная притирочная паста, например «Алмазная».

5. Клапан устанавливается в головке блока цилиндров, а к его стержню крепится «приспособа» для притирки клапанов.

6. Прижимая клапан к седлу, выполняется притирка путем вращения клапана из стороны в сторону, сделав 10-15 таких движений поверните его на 90° и снова продолжите притирку. Выполнять притирку следует до тех пор, пока на тарелке и седле не образуется равномерная ровная поверхность, а сами детали не станут идеально прилегать друг к другу.

7. По завершению остатки притирочной пасты удаляются, а клапан с новыми маслосъемными колпачками устанавливается на место.

На этом у меня все, желаю удачи в работе! Спасибо, что читаете нас, до новых встреч на Вопрос Авто!

vopros-avto.ru

4. Технология восстановления гнезда клапана головки блока двс. Способы притирки клапанов и проверки качества притирки сопряжения "гнездо-клапан".

Восстановление клапанных гнезд. При износе клапанных гнезд, не превышающем предельно допустимый, восстановление их работоспособности сводится к образованию необходимого угла фаски. Перед обработкой фасок клапанных гнезд заменяют изношенные направляющие втулки стержня клапана на новые и обрабатывают их разверткой, устанавливаемой в оправку. Обработанное отверстие используют в качестве технологической базы при зенковании фаски клапанных гнезд, что обеспечивает необходимую соосность отверстий направляющих втулок и клапанных гнезд. Обработку клапанных гнезд производят с использованием плавающего патрона. При износе клапанных гнезд выше допустимого их восстанавливают установкой клапанных седел.

При восстановлении клапанных гнезд запрессовкой седел неподвижность соединения обеспечивается натягом. Необходимая прочность при этом достигается за счет напряжений, возникающих в материале седла и головки цилиндров. При длительном действии нагрева напряжения могут уменьшиться, снизив тем самым прочность посадки. Поэтому для изготовления клапанных седел необходимо применять высокопрочные теплоустойчивые материалы: чугун ВЧ50-1,5, специальный чугун № 3 ТМ 33049. В последнее время получил распространение сплав ЭП-616 на хромоникелевой основе. Отверстия под седла обрабатывают специальным зенкером, который устанавливают в специальную оправку. Диаметр зенкера выбирают в соответствии с размером обрабатываемого отверстия под вставку клапана. Центрование инструмента производят с помощью направляющих цанговых оправок, устанавливаемых в отверстия под втулки клапанов. Этим обеспечивают высокую концентричность обрабатываемых поверхностей под вставки седел и центрирующей поверхности. Кроме этого, применение жестких направляющих позволяет обрабатывать отверстия на вертикально-сверлильном станке 2Н135 и получать требуемую размерную и геометрическую точность обрабатываемых поверхностей. При растачивании головку устанавливают в специальное приспособление.

Вначале предварительно растачивают клапанные гнезда, а затем окончательно при 100 об/мин шпинделя станка, ручной подаче за один проход. В подготовленные таким образом клапанные гнезда запрессовывают седла (рис. 58 и 59) с помощью оправки. При этом головку цилиндров предварительно нагревают до температуры 80...90°С, а седла охлаждают в жидком азоте до —100 — ... 120 °С. Нагрев головок производят в ванне для нагрева ОМ-1600, а охлаждение с помощью сосуда Дьюара. Кольца должны быть запрессованы в выточки головки до отказа и без перекоса (рис. 60). После запрессовки производят зачеканивание седел в четырех точках равномерно на дуге через 90°. Затем головку цилиндров устанавливают на стенд ОР-6685 для обработки фасок клапанных гнезд, развертывают отверстия в направляющих втулках и зенкуют фаски клапанных гнезд. Отверстия во втулках развертывают при 50 об/мин и подаче 0,57 мм/об за один проход, зен-кование производят при 200 об/мин зенкера, подача 0,57 мм/об за несколько проходов.

В результате неоднократной обработки плоскости головок блоков цилиндров фрезерованием или шлифованием нижняя стенка головки становится более тонкой и менее прочной, поэтому для этой группы деталей восстановление клапанных гнезд запрессовкой седел недостаточно надежно. В таком случае следует восстанавливать клапанные гнезда газовой наплавкой. Если у головки, кроме изношенных клапанных гнезд, имеются еще и трещины, то сначала необходимо восстановить гнезда, а потом заваривать трещины.

При работе на двигателе в результате воздействия механических и тепловых нагрузок в нижней плоскости головки цилиндров накапливаются зна-чительные внутренние напря--женин, значения и характер распределения которых могут быть весьма различными. Накопившиеся напряжения приводят к короблению головок, а в отдельных случаях — к появлению трещин. Если применять холодную электродуго-вую сварку, то возникающие при этом сварочные напряжения, складываясь на отдельных участках с остаточными, а также монтажными (при затяжке головки) и рабочими, вызовут появление новых трещин. Поэтому для наплавки гнезд нужно применять такой способ, который позволил бы снизить остаточные напряжения и не привел бы к возникновению новых. Такой способ — горячая сварка, обеспечивающая высокое качество сварных швов при минимальной напряженности детали.

При горячей сварке головку предварительно нагревают до температуры 600... 650 °С и сваривают при температуре детали не ниже 500 °С. Нижний предел нагрева устанавливают, исходя из свойств чугуна, пластичность которого ниже этой температуры резко падает, что приводит к возникновению сварочных напряжений. Перед нагревом клапанные гнезда головок тщательно зачищают.

Для нагрева головки используют нагревательную камерную печь с электрическим или другим подогревом. Целесообразно применять камерную электрическую печь Н-60, в которой можно нагревать одновременно до пяти головок.

Большое значение имеет скорость нагрева и охлаждения деталей. Быстрый нагрев головки цилиндров может вызвать появление дополнительных напряжений.

По окончании нагрева к отверстию печи перемещают передвижной сварочный стол и укладывают на него головку.

Сварку выполняют ацетилено-кислородной горелкой ГС-53 или ГС-ЗА («Москва»), используя наконечники № 4 или 5 в зависимости от разм-ера трещины. Для обеспечения высокого качества наплавленного металла следует применять хорошо сформированное, резко очерченное пламя горелки, для чего мундштук сварочной горелки должен быть в хорошем техническом состоянии. При заварке трещин и наплавке клапанных гнезд используют восстановительную часть пламени, защищающую металл от окисления благодаря содержанию в пламени водорода, углекислого газа и окиси углерода. Ядро пламени в процессе наплавки должно находиться от поверхности детали на расстоянии 2...3 мм. Сварку ведут при равномерном непрерывном нагреве сварочной ванны.

В качестве присадочного прутка применяют чугунные прутки марки А (состав в %): 3...3,6С; 3...2,5 Si; 0,5...0,8 Мп; Р 0,5...0,8; S0,08; 0,05 Сг; 0,3 Ni. Диаметр прутка — 8... 12мм (выбирают в зависимости от ширины разделки трещины). Поверхность прутков должна быть тщательно очищена и обезжирена. В качестве флюса применяют мелкотолченую прокаленную буру или ее 50%-ную смесь с просушенной кальцинированной содой.

Хорошие результаты дает также применение флюсов ФСЧ-1, АНП-1 и АНП-2.

По окончании сварки головку цилиндров снова помещают в печь, чтобы снять сварочные напряжения. Головку нагревают до 680°С, а затем охлаждают, сначала медленно (с печью), до 400 °С, а затем в сухом песке или термосе, соблюдая режим согласно графику. Полностью остывшие головки очищают от шлака и окалины и направляют на механическую обработку. Сначала фрезеруют привалочную плоскость на горизонтально-фрезерном станке типа 6Н82 цилиндрической фрезой 180Х Х125 мм или на вертикально-фрезерном 6М12П торцевой фрезой со вставными резцами ВК6 или ВК8.

После механической обработки плоскости контролируют качество сварки. Заваренные места должны быть чистыми, без раковин и шлаковых включений. Обработку фасок клапанных гнезд производят зенкером аналогично описанной выше обработке фасок седел.

Рис. 84. Приспособление для снятия и установки клапанов газораспределения: 1 — упорный болт; 2 — нажимная тарелка; 3 — рукоятка.

Притирка клапанов. Перед разборкой головок цилиндров очистить их от масла и нагара и пометить порядковые номера клапанов на торцах тарелок для того, чтобы при сборке установить их на свои места.

Для рассухаривания клапанов необходимо головку цилиндров без форсунок, коромысел, осей коромысел и шпилек крепления осей коромысел установить привалочной поверхностью на плиту так, чтобы обеспечить упор для клапанов. Рассухаривание выполнять с помощью приспособления, изображенного на рис. 84. Для этой цели ввернуть упорный болт 1 приспособления в отверстие под шпильку крепления оси коромысла, нажимную тарелку 2 приспособления установить на тарелку пружин соответствующего клапана и, нажимая на рукоятку 3 рычага приспособления, отжать пружины клапана, вынуть сухари и снять все детали клапанного узла. Таким же путем последовательно рассухарить все остальные клапаны и снять пружины клапанов и сопряженные с ними детали.

Повернуть головку цилиндров и вынуть клапаны из направляющих втулок. Клапаны и седла тщательно очистить от грязи, нагара и масляных отложений, промыть в керосине или специальном моющем растворе, высушить и осмотреть для определения степени ремонта. Восстановить герметичность клапана притиркой возможно только при наличии незначительных износов и мелких раковин на рабочей фаске и лишь в том случае, если тарелка и стержень не покороблены и нет местных прогаров на фасках клапана и седла.

При наличии таких дефектов притирке должны предшествовать шлифовка седел и клапанов или замена неисправных деталей новыми.

Для притирки клапанов использовать специальную притирочную пасту, приготовленную путем тщательного перемешивания трех частей (по объему) микропорошка зеленого карбида кремния с двумя частями моторного масла и одной частью дизельного топлива. Перед употреблением притирочную смесь тщательно перемешать, так как при отсутствии механического перемешивания микропорошок способен осаждаться.

Установить головку цилиндров на плиту или специальное приспособление привалочной поверхностью кверху. Нанести на фаску клапана тонкий равномерный слой притирочной пасты, смазать стержень клапана чистым моторным маслом и установить его в головку цилиндров. Допускается наносить пасту на фаску седла. Притирку выполнять возвратно-вращательными движениями клапанов при помощи специального приспособления или дрели с присосом. Нажимая на клапан с усилием 20...30 Н (2...3 кгс), повернуть его на 1/3 оборота в одном направлении, затем, ослабив усилие, на 1/4 оборота в обратном направлении. Нельзя выполнять притирку круговыми движениями.

Периодически поднимая клапан и добавляя на фаску пасту, продолжать притирку, как указано выше, до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной не менее 1,5 мм. Разрывы матового пояска и наличие на нем поперечных рисок не допускается. При правильной притирке матовый поясок на фаске клапана седле должен начинаться у большего основания

После окончания притирки клапаны и головку цилиндров тщательно промыть керосином или специальным моющим раствором и высушить.

Внимание! Наличие даже незначительных остатков притирочной пасты на клапане или головке цилиндров могут привести к натиру и ускоренному износу гильз цилиндров и поршневых колец.

Клапаны, пружины и детали их крепления установить на головку цилиндров и засухарить клапаны, используя приспособление (см. рис. 84).

Качество притирки сопряжения клапан-седло проверить на герметичность путем заливки керосина или дизельного топлива, заливая его поочередно во впускные и выпускные каналы. Хорошо притертые клапаны не должны пропускать керосин или дизельное топливо в течение одной минуты.

Допустима проверка качества притирки карандашом. Для этого поперек фаски притертого чистого клапана мягким графитовым карандашом нанести через равные промежутки 10-15 черточек, после чего осторожно вставить клапан в седло и, сильно нажимая к седлу, повернуть его на 1/4 оборота. При хорошем качестве притирки все черточки на рабочей фаске клапана должны стереться. При неудовлетворительных результатах проверки качества притирки ее необходимо продолжить.

studfiles.net

Самостоятельная притирка клапановAutoRemka - Ремонт автомобиля

Притирка клапанов – один из ответственейших этапов капитального ремонта любого двигателя внутреннего сгорания. В нашей статье мы расскажем о том, как правильно выполнить эту операцию, какой инструмент подготовить и как проверить качество.

Начнем с инструмента и материалов, необходимых для притирки клапанов. Основным материалом, требуемым для этой операции, является притирочная паста. В процессе выполнения этой работы она наносится на кромку клапана, тем самым выступая в роли мелкой шлифовальной шкурки, притирающей клапан к гнезду. В автомобильных магазинах вам предложат различные виды притирочных паст, выбирайте подходящий вариант, исходя из состояния вашего кошелька.

Притирочные пасты выпускаются от крупнозернистых (для первичной обработки клапанов) и до мелкозернистых (для завершающих работ). Если вы собираетесь выполнять притирку клапанов своими руками, то начинайте с обычной пасты, не покупайте сразу дорогую, вы ее всегда успеете докупить.

Новые клапана. Правда, стоит оговориться, не всегда они нужны. Менять их нужно лишь в том случае, если они изогнуты, так как идеально выпрямить их практически невозможно. При выборе новых клапанов советуем вам обращать внимание на их качество. Никаких шероховатостей и рисок на рабочих фасках и торцах быть не должно, высота клапанов обязательно должна быть одинаковой. Кроме того, советуем отполировать стержни новых клапанов до блеска. Также отполируйте шейку клапана и тарелку, а вот уплотняющую фаску лучше не трогать.

Следующий инструмент, требуемый для притирочных работ – шарошка. Используется для восстановления клапанных седел. Выглядит шарошка как насадка на клапанное гнездо. Для выполнения необходимых работ ее закрепляют в дрели как обычное сверло. Отметим, что не во всех случаях при притирке требуется использование шарошек. Чтобы понять, требуются вам шарошки или нет, посмотрите на седла, запрессованные в головке. Если видимых повреждений нет, то можно переходить непосредственно к притирке. В том случае если вы обнаружите прогары, то их нужно обязательно обработать шарошками.

Электродрель в комплекте с обычным резиновым шлангом – еще один важный инструмент в деле притирки клапанов. Использование данного комплекта происходит так: на дрель надевается шланг (можно надеть через сверло, а сверху зажать хомутами), на свободный конец шланга уже надевается клапан (также крепим его хомутами) и наносим притирочную пасту. После этого клапан вставляется в гнездо и включается дрель – начинается процесс притирки. Важно не давать большие обороты дрелью, весь процесс притирки должен проходить на малых оборотах (до 500 об/мин). При увеличении скорости вращения клапана вы можете перегреть их пояски и седла. Отметим, что при притирке вы должны совершать поступательные движения, как движется клапан (вверх – вниз). Данный способ с использованием дрели считается самым примитивным и длительным, поэтому применяют его в редких случаях. Далее мы опишем широко используемые способы проведения притирки клапанов.

В большинстве случаев различается два основных типа дефектов клапанов и седел: рабочие фаски покрыты нагаром и раковинами, но при этом имеют правильную форму и аналогичная ситуация, но при этом их форма нарушена – на поверхности образовывается некая ступенчатость. В первом варианте нужно лишь притереть клапана, а вот во втором случае – перед началом притирочных работ необходимо еще проточить фаску на токарном станке и обработать коническими шарошками седло клапана. Обработка начинается с шарошки, имеющей угол 45 градусов, затем шарошкой с углом в 15 градусов срезается верхний пояс седла и уже в завершении шарошкой (угол 75 градусов) снимают фаску нижней части седла. Сама притирка клапанов выполняется в несколько этапов. Сначала на фаску седла и клапана наносят небольшой слой притирочной пасты. Затем клапан начинают вращать в обе стороны на угол в 120 градусов. Такую грубую притирку продолжают выполнять до полного устранения всех имеющихся царапин и раковин. Далее притираемую поверхность нужно тщательно протереть салфеткой и намазать новый слой притирочной пасты для более точных работ. В итоге все рабочие поверхности должны приобрести равномерный матовый цвет.

Проверка качества притирки клапанов

Самый простой вариант проверки клапанов – это визуальный осмотр. Осмотрите полированную поверхность клапана, если вы увидите тоненькую дорожку (ширина 2мм.) серого цвета, значит, процесс притирки можно считать завершенным.

autoremka.ru

Самостоятельная притирка клапанов | Автосервис

Притирка клапанов – один из ответственейших этапов капитального ремонта любого двигателя внутреннего сгорания. В нашей статье мы расскажем о том, как правильно выполнить эту операцию, какой инструмент подготовить и как проверить качество.

Начнем с инструмента и материалов, необходимых для притирки клапанов. Основным материалом, требуемым для этой операции, является притирочная паста. В процессе выполнения этой работы она наносится на кромку клапана, тем самым выступая в роли мелкой шлифовальной шкурки, притирающей клапан к гнезду. В автомобильных магазинах вам предложат различные виды притирочных паст, выбирайте подходящий вариант, исходя из состояния вашего кошелька.

Притирочные пасты выпускаются от крупнозернистых (для первичной обработки клапанов) и до мелкозернистых (для завершающих работ). Если вы собираетесь выполнять притирку клапанов своими руками, то начинайте с обычной пасты, не покупайте сразу дорогую, вы ее всегда успеете докупить.

Новые клапана. Правда, стоит оговориться, не всегда они нужны. Менять их нужно лишь в том случае, если они изогнуты, так как идеально выпрямить их практически невозможно. При выборе новых клапанов советуем вам обращать внимание на их качество. Никаких шероховатостей и рисок на рабочих фасках и торцах быть не должно, высота клапанов обязательно должна быть одинаковой. Кроме того, советуем отполировать стержни новых клапанов до блеска. Также отполируйте шейку клапана и тарелку, а вот уплотняющую фаску лучше не трогать.

Следующий инструмент, требуемый для притирочных работ – шарошка. Используется для восстановления клапанных седел. Выглядит шарошка как насадка на клапанное гнездо. Для выполнения необходимых работ ее закрепляют в дрели как обычное сверло. Отметим, что не во всех случаях при притирке требуется использование шарошек. Чтобы понять, требуются вам шарошки или нет, посмотрите на седла, запрессованные в головке. Если видимых повреждений нет, то можно переходить непосредственно к притирке. В том случае если вы обнаружите прогары, то их нужно обязательно обработать шарошками.

Электродрель в комплекте с обычным резиновым шлангом – еще один важный инструмент в деле притирки клапанов. Использование данного комплекта происходит так: на дрель надевается шланг (можно надеть через сверло, а сверху зажать хомутами), на свободный конец шланга уже надевается клапан (также крепим его хомутами) и наносим притирочную пасту. После этого клапан вставляется в гнездо и включается дрель – начинается процесс притирки. Важно не давать большие обороты дрелью, весь процесс притирки должен проходить на малых оборотах (до 500 об/мин). При увеличении скорости вращения клапана вы можете перегреть их пояски и седла. Отметим, что при притирке вы должны совершать поступательные движения, как движется клапан (вверх – вниз). Данный способ с использованием дрели считается самым примитивным и длительным, поэтому применяют его в редких случаях. Далее мы опишем широко используемые способы проведения притирки клапанов.

В большинстве случаев различается два основных типа дефектов клапанов и седел: рабочие фаски покрыты нагаром и раковинами, но при этом имеют правильную форму и аналогичная ситуация, но при этом их форма нарушена – на поверхности образовывается некая ступенчатость. В первом варианте нужно лишь притереть клапана, а вот во втором случае – перед началом притирочных работ необходимо еще проточить фаску на токарном станке и обработать коническими шарошками седло клапана. Обработка начинается с шарошки, имеющей угол 45 градусов, затем шарошкой с углом в 15 градусов срезается верхний пояс седла и уже в завершении шарошкой (угол 75 градусов) снимают фаску нижней части седла. Сама притирка клапанов выполняется в несколько этапов. Сначала на фаску седла и клапана наносят небольшой слой притирочной пасты. Затем клапан начинают вращать в обе стороны на угол в 120 градусов. Такую грубую притирку продолжают выполнять до полного устранения всех имеющихся царапин и раковин. Далее притираемую поверхность нужно тщательно протереть салфеткой и намазать новый слой притирочной пасты для более точных работ. В итоге все рабочие поверхности должны приобрести равномерный матовый цвет.

Проверка качества притирки клапанов

Самый простой вариант проверки клапанов – это визуальный осмотр. Осмотрите полированную поверхность клапана, если вы увидите тоненькую дорожку (ширина 2мм.) серого цвета, значит, процесс притирки можно считать завершенным.

Метки к записи:

auto-repair.rapidly.ru

Качество - притирка - клапан

Качество - притирка - клапан

Cтраница 1

Качество притирки клапанов контролируют на стенде. Уплотняют отверстия головки цилиндров в сборе с притертыми клапанами под впускной и выпускной трубопроводы резиновыми прокладками. После установки и зажима проверяемой головки цилиндров на стенде во внутреннюю полость головки подают сжатый воздух давлением 0 03 МПа, а головки клапанов сверху смазывают раствором водно-мыльной эмульсии. Воздух из-под рабочей фаски клапана не должен выходить. [2]

Проверку качества притирки клапанов производят наполнением седла клапана керосином или бензином, который при закрытом клапане не должен просачиваться. [3]

Как проверяют качество притирки клапанов. [4]

Для окончательной проверки качества притирки клапанов головку цилиндров поочередно устанавливают впускными и выпускными окнами вверх и заливают в них керосин или дизельное топливо. [6]

При монтаже крышки с комплектом клапанов необходимо проверить качество притирки клапанов, форсуночной иглы, подвижность и отсутствие перекосов их в направляющих и сальниках, исправность пружин и пр. [7]

Независимо от метода притирки и конструктивных особенностей клапанов и седел притирка их считается законченной, когда рабочие поверхности клапана и его седла получат ровный матовый цвет шириной 1 5 - 3 мм. Качество притирки клапанов проверяют осмотром и наполнением седла кероси - ном или бензином, который при закрытом клапане не должен просачиваться через уплотняющий поясок. [9]

Контроль качества притирки и сборки осуществляют осмотром состояния сопрягающихся поверхностей притертых деталей, заливкой керосина и наблюдением за его просачиванием, а также специальными приборами и приспособлениями для измерения компрессии. На рис. 377 показано приспособление для проверки качества притирки клапанов. Приспособление прижимается к головке цилиндра при помощи винтовой струбцины 5 и, таким образом, изолирует клапаны. [10]

При притирке клапанов и краников осуществляют вращение их в разные стороны так, чтобы в одну сторону поворот был несколько большим. При каждом повороте клапан или пробку краника несколько приподнимают. Притирка заканчивается, когда поверхности будут ровными, матовыми, без кольцевых рисок. Проверку качества притирки клапанов и краников производят испытаниями на герметичность. [11]

Ведите притирку аккуратно, старайтесь не снимать много металла, чтобы оставить возможность для последующих неоднократных ремонтов тарелки и седла клапана указанным способом. К концу притирки ( появление явного притертого пояска на деталях) уменьшите содержание наждачного порошка в пасте, а когда притираемые поверхности станут совершенно гладкими и приобретут ровный сероватый цвет, притирку ведите только на одном масле. Внешним признаком удовлетворительной притирки является матово-серый цвет ( без черных пятен) рабочих поверхностей тарелки клапана ( фаски) и его седла. Если керосин в течение 10 секунд не убывает ( нет просачивания), значит качество притирки клапанов удовлетворительное. [12]

Способ проникновения активной жидкости при контроле герметичности наиболее прост, так как не требует приспособлений, насосов для создания давления. Применяется он при контроле сварочных швов, притирке клапанов, отливок и др. При контроле проверяемый шов покрывается водным раствором мела. С обратной стороны шов смачивают обычно керосином, являющимся в данном случае активной жидкостью. При наличии дефектов в шве на белом фоне появляются темные пятна проникшего керосина, указывающие на места их расположения. При проверке качества притирки клапанов керосин наливается сверху клапана, вставленного в гнездо. В случае, если керосин через клапан не просачивается, то это свидетельствует об удовлетворительном качестве притирки. [13]

Страницы: 1

www.ngpedia.ru