Содержание

Принцип работы инжектора, фото, видео, типы инжектора

Принцип работы инжектора в последнее время интересует многих автолюбителей. И это не удивительно, ведь в последние годы инжекторные автомобили существенно потеснили карбюраторные, а в ближайшем будущем вообще полностью их заменят.

Хотя многие автомобилисты со стажем со скептицизмом относятся к системам принудительного впрыска топлива, обосновывая свою позицию сложностью конструкции, дороговизной в обслуживании и ремонте.

Но для этих людей все же можно найти оправдание, ведь когда все время ездишь на карбюраторном отечественном автомобиле, то про карбюратор знаешь по сути все.

Поэтому ремонт и обслуживание топливной системы у таких людей не вызывает проблем, а вот что делать с инжекторной топливной системой многие еще не знают.

Хотя если захотеть понять принцип работы инжектора, то все на много проще, чем кажется. Как говорится, было бы желание.

Однако желания мало, чтобы понять принцип работы инжектора, необходима соответствующая информация, которая помогла бы быстро разобраться в этом вопросе.

Система TCCS

Возьмем, к примеру, систему принудительного впрыска топлива от фирмы Toyota. Называется она TCCS — Toyota Computer Control System. Данная система является одной из передовой и самой надежной на данное время и поэтому заслуживает особого к себе внимания. Однако она дорогая и сложная в обслуживании.

Принцип работы инжектора

Принцип же работы инжектора других топливных систем аналогичный и основывается он на следующих процессах.

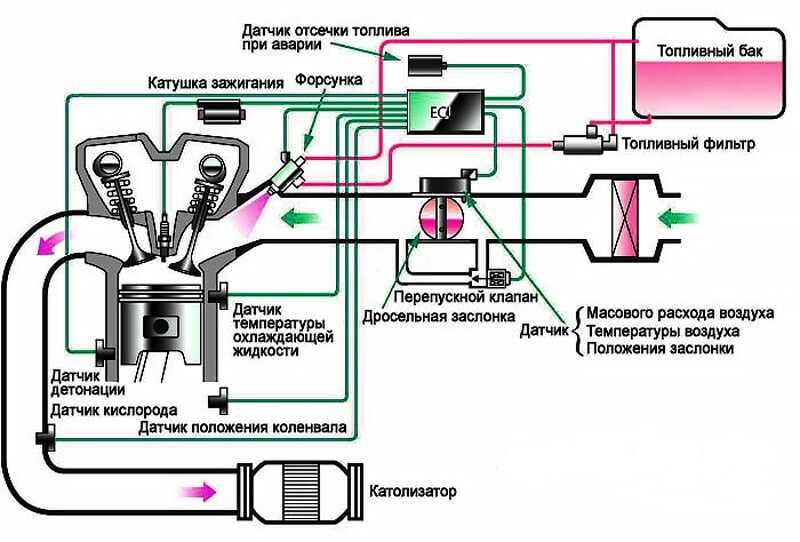

Воздух под давлением поступает в двигатель. Но предварительно поток воздуха анализируется специальным датчиком, который вычисляет объем воздуха в данный момент времени.

Эти данные передаются на компьютер, который анализирует не только данные с датчика расхода воздуха, но и другие данные по работе двигателя, такие как частота вращения коленвала двигателя, температура двигателя и воздуха и т.д.

После того как вся полученная информация обработана, компьютер определяет количество топливо, которое является оптимальным для данного объема воздуха и при этом было получено максимальное КПД (коэффициент полезного действия) от двигателя.

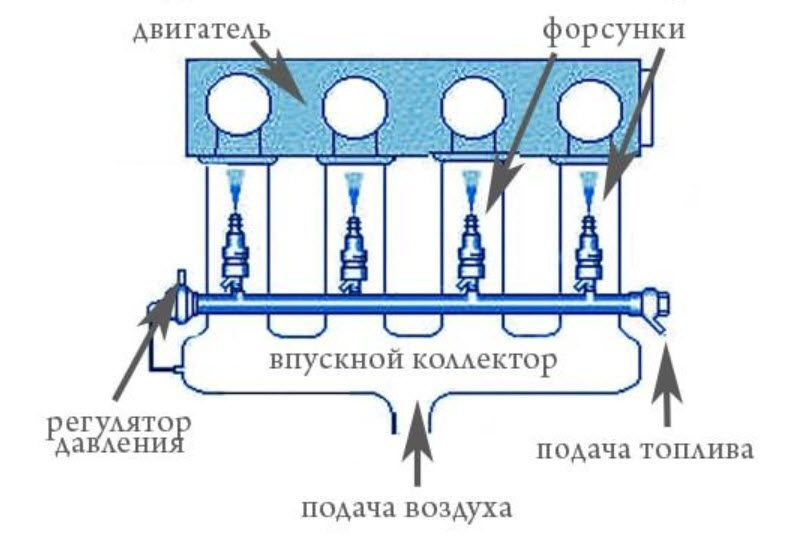

После обработки всей информации на форсунки подается электрически разряд определенной продолжительности. Форсунки открываются на необходимый период времени и впрыскивают заданную дозу топлива во впускной коллектор.

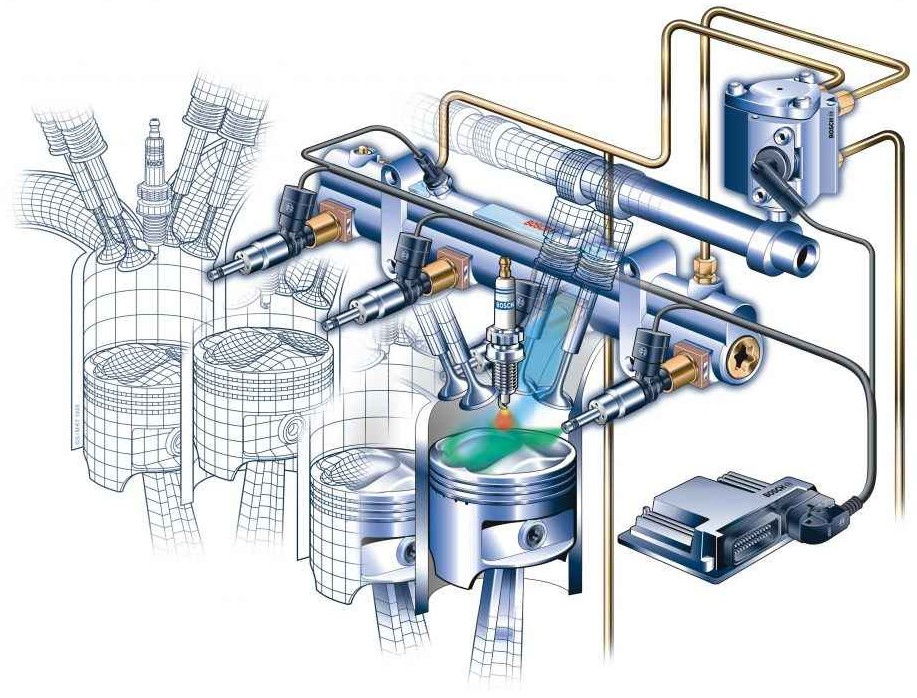

Принцип работы инжекторного ДВС с прямым впрыском.

Вот и весь основной принцип работы инжектора. Конечно же все это происходит очень быстро буквально за долю секунды.

Сложная составляющая

Основой и самой сложной составляющей, казалось бы, не сложного процесса, является специальная программа, которая прописана в компьютере.

Сложность ее заключается в том, что в ней должны быть учитаны и прописаны все внутренние и внешние условия работы двигателя и его систем. А это не так просто и сделать.

В остальном же, если рассматривать механическую сторону всей этой системы, то принцип работы инжектора не так уж и сложен. Про что уже и говорилось выше.

Про что уже и говорилось выше.

Устройство системы принудительного впрыска топлива

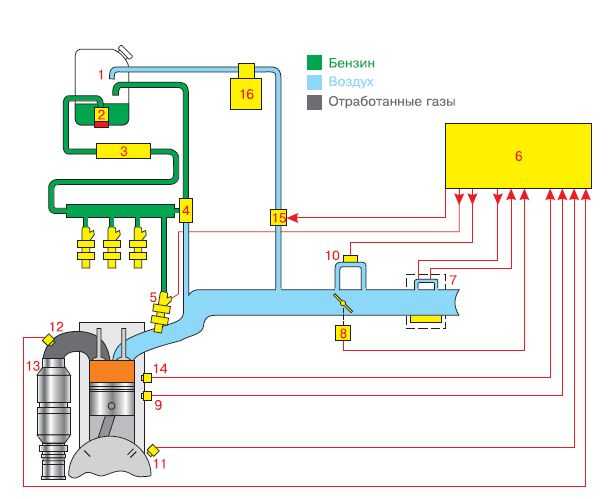

Из чего же состоит система принудительного впрыска топлива.

Как мы уже говорили, это:

- Специальная программа, прописанная для каждой марки автомобиля;

- Клапан холостых оборотов;

- Топливный перепускной клапан;

- Форсунки;

- Различные датчики (в том числе и датчик кислорода, он же лямда-зонд).

Типы инжекторов

Так же хотелось бы отметить тот факт, что системы принудительного впрыска топлива встречаются двух типов.

Первый тип

Первый предназначен для стран Европы, Японии, США, в общем, для развитых стран, где существуют строгие экологические нормы на выброс токсических веществ в атмосферу, и называется он тип инжектора с обратной связью. В таких системах уже предусмотрены и лямбда-зонд и каталитический нейтрализатор.

Второй

Другой тип не имеет обратной связи, и такое оборудование в нем не предусмотрено. Соответственно такие автомобили дешевле. И выпускаются такие автомобили для стран, где не очень жесткие экологические нормы и законы.

Соответственно такие автомобили дешевле. И выпускаются такие автомобили для стран, где не очень жесткие экологические нормы и законы.

Вкратце, не углубляясь в сложные технологические процессы, мы рассмотрели принцип работы инжектора автомобиля.

Конечно, он в некоторой мере сложнее, чем у карбюратора, но сложность эта оправдана более экономичным расходом топлива, и более высоким КПД работы двигателя в разных режимах работы. Да и время диктует свое.

Когда-то, и инжектор будет заменен более совершенной, но в тоже время еще сложной системой. Новые технологии, от этого не куда не денешься.

7 мифов о чистке инжектора.

Разбираем принцип работы и устройство инжектора

Здравствуйте, уважаемые автолюбители! Как «железный конь пришел на смену деревенской лошадке», также и инжекторная система впрыска топлива, пришла на смену карбюраторам в автомобилях.

О преимуществах и недостатках систем подачи топлива, пусть спорят специалисты, а задача владельца автомобиля иметь представление о том, что такое инжектор, как устроен инжектор автомобиля.

И не обязательно устройство и принцип работы инжектора вам понадобится для того, чтобы ремонтировать его своими руками. Но, знать о том, как работает и из чего состоит инжектор автомобиля, нужно. Хотя бы для того, чтобы недобросовестные мастера автосервисов не пытались «нагреть» руки на вашем незнании своего авто.

Содержание

- Инжектор, как революция в автомобилестроении

- Принцип работы инжектора в системе подачи топлива

- Схема работы инжектора

- Устройство простейшего инжектора

Инжектор, как революция в автомобилестроении

Что такое инжектор автомобиля? Инжектором (лат. injicio, фр. Injecteur, англ. Injector – выбрасываю) – называется форсунка, как распылитель газа или жидкости (топлива) в двигателях, либо часть инжекторной системы подачи (впрыска) топлива в двигателях внутреннего сгорания.

Годом рождения инжекторной системы впрыска считается 1951, когда компания Bosch оснастила ею 2-х тактный двигатель купе Goliath 700 Sport. Затем, в 1954 году, эстафету подхватил Mercedes-Benz 300 SL.

Массовое, серийное внедрение инжекторных систем впрыска топлива началось в конце 70-х годов прошлого века. Работа инжектора, по своим эксплуатационным характеристикам, во многом превосходила работу карбюраторной подачи топлива.

Как результат: первое десятилетие 21 века практически завершило вытеснение карбюраторов. Современные авто снабжаются в основном системами распределенного и прямого электронного впрыска.

Принцип работы инжектора в системе подачи топлива

Fuel Injection System (система впрыска топлива) осуществляет подачу топлива посредством прямого впрыска при помощи форсунки (инжектора) в цилиндр двигателя либо во впускной коллектор. Соответственно, автомобили, оснащенные такой системой, носят название инжекторные.

Соответственно, автомобили, оснащенные такой системой, носят название инжекторные.

Классификация инжекторного впрыска зависит от того, какой принцип действия инжектора, а также по месту установки и количеству инжекторов.

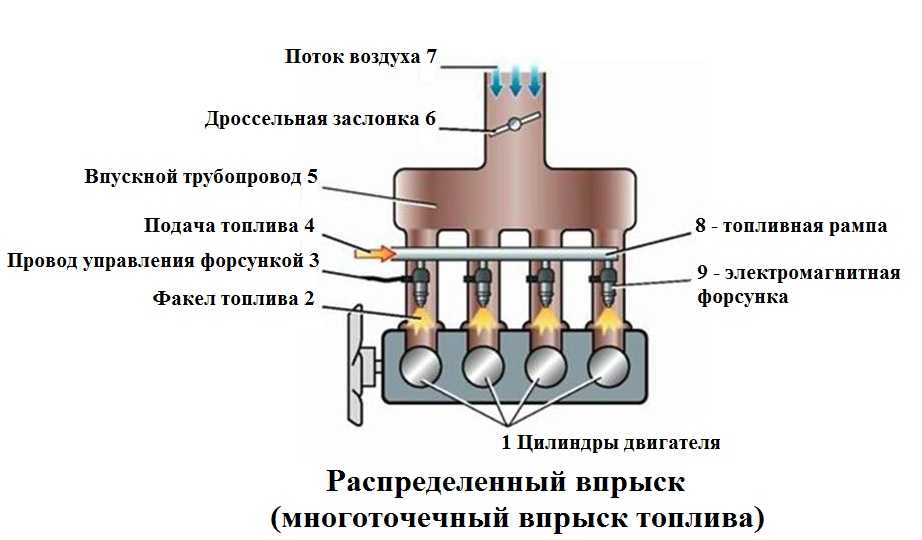

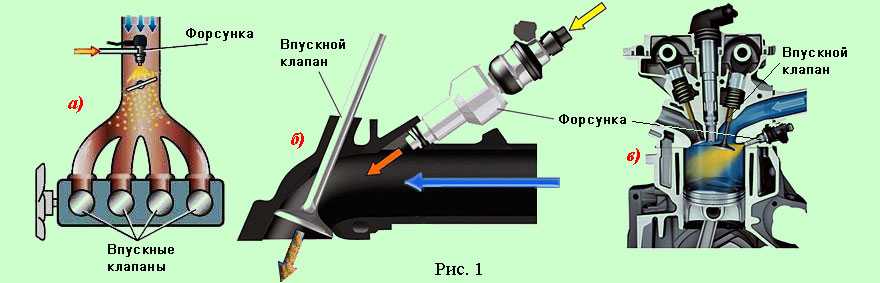

Центральный впрыск топлива (моновпрыск) осуществляет впрыск посредством одной форсунки на все цилиндры двигателя. Инжектор, как правило, располагается на впускном коллекторе (на месте карбюратора). Система моновпрыска на сегодняшнее время не пользуется популярностью у автомобилестроителей.

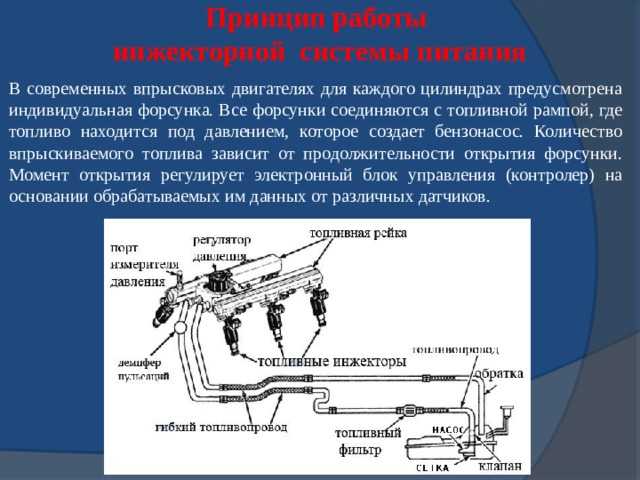

Основная масса современных серийных автомобилей, снабжена системой распределенного впрыска топлива. То есть, отдельная форсунка отвечает за свой цилиндр.

Система распределенного впрыска топлива, классифицируется по типам:

- одновременный – все форсунки системы подают топливо одновременно во все цилиндры,

- попарно-параллельный – тип впрыска, когда происходит парное открытие форсунок: одна открывается перед циклом впуска, другая, перед циклом выпуска.

Характерно то, что попарно-параллельный принцип открытия форсунок применяется в период запуска двигателя, либо в аварийном режиме неисправности датчика положения распредвала. А во время движения, используется так называемый фазированный впрыск топлива,

Характерно то, что попарно-параллельный принцип открытия форсунок применяется в период запуска двигателя, либо в аварийном режиме неисправности датчика положения распредвала. А во время движения, используется так называемый фазированный впрыск топлива, - фазированный – тип впрыска, когда каждый инжектор открывается перед тактом впуска,

- прямой – тип впрыска, происходящий непосредственно в камеру сгорания.

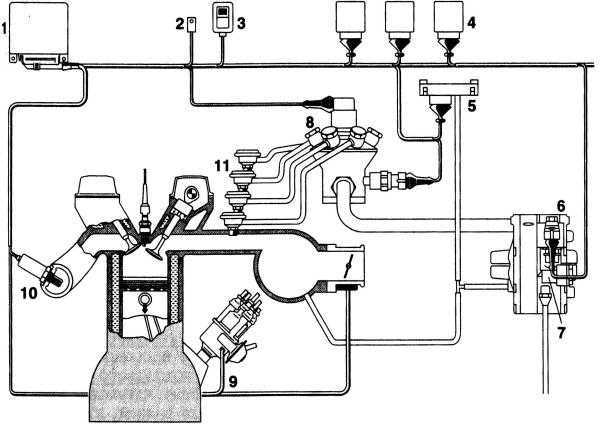

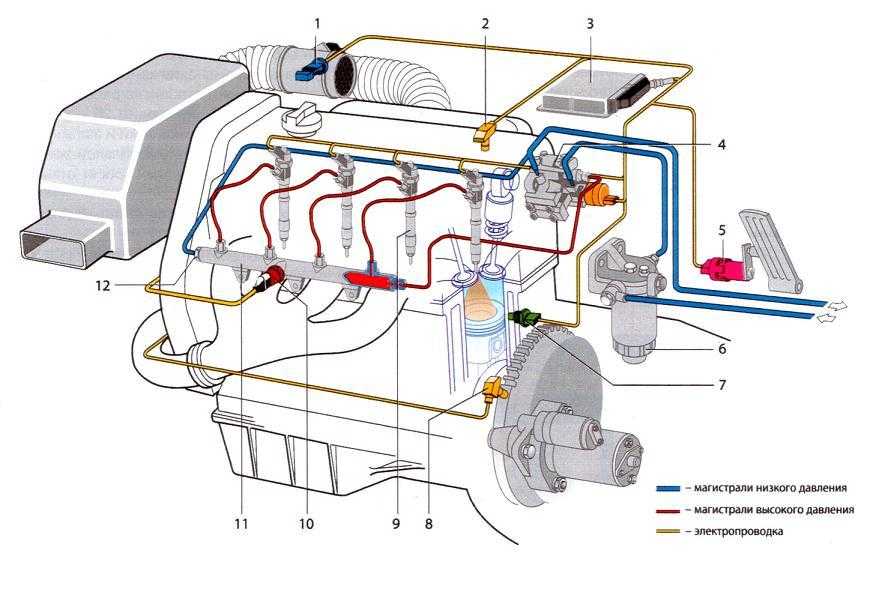

Принцип работы инжектора основывается на использовании сигналов микроконтроллера, который в свою очередь получает данные от датчиков.

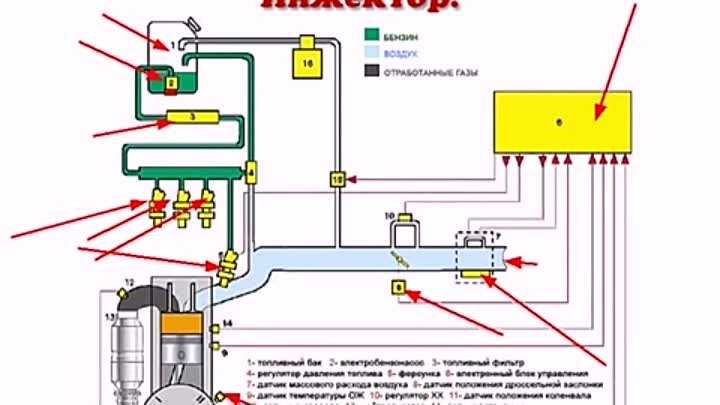

Схема работы инжектора

Если не влазить в дебри «электронного мозга» нашего автомобиля, то схема работы инжектора выглядит следующим образом. На многочисленные датчики поступает информация о: вращении коленвала, о расходе воздуха, о том, какая температура охлаждающей жидкости двигателя, о дроссельной заслонке, о детонации в двигателе, о расходе топлива, о скоростном режиме, о напряжении бортовой сети авто и так далее.

Контроллер, получая данную информацию о параметрах автомобиля, производит управление системами и приборами, в частности: подачей топлива, системой зажигания, регулятором холостого хода, системой диагностики и так далее. Изменение рабочих параметров инжекторной системы впрыска меняется систематически, исходя из полученных данных.

Устройство простейшего инжектора

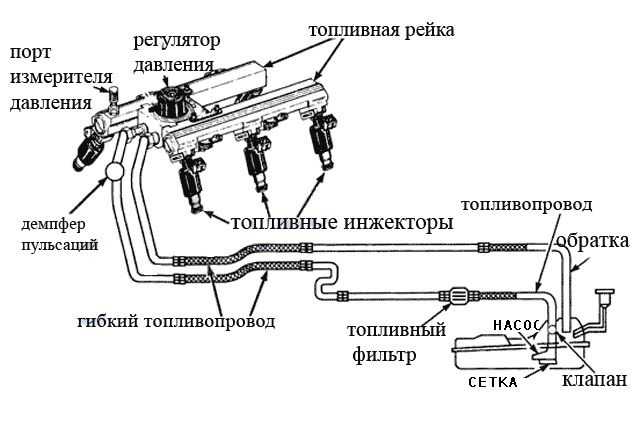

Инжектор включает в себя такие исполнительные элементы, как:

- бензонасос (электрический),

- ЭБУ (контроллер),

- регулятор давления,

- датчики,

- форсунка (инжектор).

Соответственно, схема инжектора: электробензонасос подает топливо, регулятор давления поддерживает разницу давления в инжекторах (форсунках) и воздухом впускного коллектора. Контроллер, обрабатывает информацию от датчиков: температуры, детонации, распредвала и коленвала, и управляет системами зажигания, подачи топлива и так далее.

Всем хороша инжекторная система впрыска топлива, но и она не обошлась без своих особенностей. Приверженцы карбюраторов, называют их недостатками. Особенностями инжектора смело можно назвать: достаточно высокая стоимость узлов инжектора, низкая ремонтопригодность, высокие требования к качеству и составу топлива, необходимость специального оборудования для диагностики, и высокая стоимость ремонтных работ.

Приверженцы карбюраторов, называют их недостатками. Особенностями инжектора смело можно назвать: достаточно высокая стоимость узлов инжектора, низкая ремонтопригодность, высокие требования к качеству и составу топлива, необходимость специального оборудования для диагностики, и высокая стоимость ремонтных работ.

Теперь, перейдем от рассказа о том, как работает и выглядит инжектор к наглядному пособию. Вы увидите на видео, принцип работы инжектора, и вам сразу же станет понятно всё, о чем написано выше.

Руководство для начинающих по работе с дизельным двигателем

Учебный центр

Руководство для начинающих по работе с дизельными двигателями

Майк МакГлотлин

Не секрет, что большинство американцев больше привыкли к бензиновым двигателям, чем к дизелям. Статистические данные, собранные Р. Л. Полком, подтверждают это, поскольку в 2013 году всего 2,8 процента всех зарегистрированных легковых автомобилей (легковые автомобили, внедорожники, пикапы и фургоны) работали на дизельном топливе номер 2. Безусловно, большинство людей в США ожидают найти искру. заглушки или пакеты катушек, когда они открываются капотом, а не турбокомпрессоры и ТНВД (два очень важных элемента почти на каждом дизельном двигателе, с которым вы столкнетесь, отсюда и термин «турбодизель»).

Безусловно, большинство людей в США ожидают найти искру. заглушки или пакеты катушек, когда они открываются капотом, а не турбокомпрессоры и ТНВД (два очень важных элемента почти на каждом дизельном двигателе, с которым вы столкнетесь, отсюда и термин «турбодизель»).

Чтобы лучше понять различия между дизельными и бензиновыми двигателями, мы начнем со всего общего между ними. Тип топлива, сжигаемого любой силовой установкой, ничего не меняет в отношении общего устройства двигателя (например, вращение коленчатого вала, движение шатунов и поршней вверх и вниз, всасывание воздуха и выпуск выхлопных газов). На самом деле, та же базовая архитектура очень похожа. Но то, что происходит в цилиндре дизеля, сильно отличается от того, что вы найдете в его бензиновых аналогах.

Проще всего объяснить разницу между бензиновыми и дизельными двигателями с помощью «воздуха» и «топлива». В бензиновом двигателе поток воздуха решает все. Вы дросселируете воздух. Дизельная мельница — полная противоположность. Он работает на предпосылке дросселирования количества впрыскиваемого топлива — воздух просто следует его примеру. Поэтому нет необходимости дросселировать поступающий воздух. С этой целью в дизельном двигателе также не создается вакуум.

Он работает на предпосылке дросселирования количества впрыскиваемого топлива — воздух просто следует его примеру. Поэтому нет необходимости дросселировать поступающий воздух. С этой целью в дизельном двигателе также не создается вакуум.

Воздухозаборник

Для наших целей мы будем использовать четырехтактный дизельный двигатель с турбонаддувом и промежуточным охлаждением, чтобы проиллюстрировать поток воздуха и топлива в современной дизельной электростанции. Свежий воздух поступает в корпус компрессора (со стороны впуска) турбонагнетателя и сжимается в крыльчатке компрессора, где создается наддув. Это делает воздух более плотным, но и намного теплее.

Чтобы охладить сжатый воздух перед тем, как он попадет в головку(и) цилиндра, он направляется через охладитель наддувочного воздуха (также известный как промежуточный охладитель). Наиболее часто используемый тип промежуточного охладителя относится к типу воздух-воздух и представляет собой, по сути, простой теплообменник. Интеркулер значительно снижает температуру всасываемого воздуха на пути к двигателю и делает это с минимальной потерей наддува.

Интеркулер значительно снижает температуру всасываемого воздуха на пути к двигателю и делает это с минимальной потерей наддува.

Зажигание от сжатия

Все становится интереснее, когда сжатый воздух нагнетается в цилиндр. Во время такта впуска, когда поршень опускается до нижнего предела своего диапазона, впускной клапан (клапаны) открывается, позволяя «недросселированному» воздуху заполнить цилиндр. Он отличается от бензинового двигателя двумя способами: 1) газовые двигатели вводят смесь топлива и воздуха во время такта впуска и 2) в дизеле воздух всасывается только во время такта впуска. Затем впускной клапан (клапаны) закрывается, и начинается такт сжатия. Когда поршень движется вверх, воздух, который когда-то заполнял цилиндр, теперь занимает всего 6% площади, которую он занимал раньше. Этот воздух под огромным давлением мгновенно нагревается до более чем 400 градусов — этого тепла более чем достаточно, чтобы дизельное топливо воспламенилось само по себе. И именно это и происходит в верхней части хода поршня. Ранее упомянутый перегретый воздух встречается с порцией дизельного топлива (выпускаемой в цилиндр соответствующей топливной форсункой) в течение идеального промежутка времени до того, как поршень достигнет верхней мертвой точки, и произойдет сгорание. Поскольку дизельный двигатель использует теплоту сжатия для воспламенения топлива, для запуска процесса сгорания не требуется вспомогательных средств (например, свечи зажигания, например, в бензиновом двигателе).

Ранее упомянутый перегретый воздух встречается с порцией дизельного топлива (выпускаемой в цилиндр соответствующей топливной форсункой) в течение идеального промежутка времени до того, как поршень достигнет верхней мертвой точки, и произойдет сгорание. Поскольку дизельный двигатель использует теплоту сжатия для воспламенения топлива, для запуска процесса сгорания не требуется вспомогательных средств (например, свечи зажигания, например, в бензиновом двигателе).

Турбокомпрессоры делают дизели такими, какие они есть: великолепными

Последним этапом работы является такт выпуска, при котором отработавшие газы сгорания вытесняются из выпускных клапанов через выпускной коллектор в турбинную (выпускную) сторону турбонагнетателя. В обычном бензиновом двигателе нет турбонагнетателя, а это означает, что выхлопные газы сразу же направляются в выхлопную трубу. Это не так в дизеле, так как турбонагнетатель, который отвечает за нагнетание свежего воздуха в двигатель, фактически использует выхлопные газы, позволяя ему работать самостоятельно. Поскольку турбокомпрессор состоит из турбинного (выпускного) колеса, имеющего общий вал с компрессорным (впускным) колесом, выхлопные газы всегда требуются для подачи воздуха в двигатель. Одно зависит от другого. Мы разберем важность турбонагнетателя следующим образом: вы дросселируете топливо (направляя дизельное топливо в двигатель), происходит сгорание, выхлопные газы покидают двигатель, вращая колесо турбины на выходе, которое вращает колесо компрессора, вводя воздух. в двигатель. Бесконечный цикл, если хотите. Термический КПД дизельного двигателя улучшается за счет турбонагнетателя, так как он увеличивает объем поступающего в него воздуха, что закладывает основу для сжигания большего количества топлива.

Поскольку турбокомпрессор состоит из турбинного (выпускного) колеса, имеющего общий вал с компрессорным (впускным) колесом, выхлопные газы всегда требуются для подачи воздуха в двигатель. Одно зависит от другого. Мы разберем важность турбонагнетателя следующим образом: вы дросселируете топливо (направляя дизельное топливо в двигатель), происходит сгорание, выхлопные газы покидают двигатель, вращая колесо турбины на выходе, которое вращает колесо компрессора, вводя воздух. в двигатель. Бесконечный цикл, если хотите. Термический КПД дизельного двигателя улучшается за счет турбонагнетателя, так как он увеличивает объем поступающего в него воздуха, что закладывает основу для сжигания большего количества топлива.

Различия в сгорании

Одно из основных различий между дизельными и газовыми двигателями заключается в типе сгорания, который каждый из них использует. Как обсуждалось выше, в дизеле, когда топливо наконец встречается со сжатым воздухом в цилиндре, происходит сгорание. В бензиновом двигателе топливо и воздух смешиваются еще до того, как произойдет сгорание. Но вдобавок ко всему, камера сгорания каждого двигателя имеет различное расположение. В типичном бензиновом двигателе камера сгорания утоплена в головку(и) блока цилиндров. В дизельном двигателе с непосредственным впрыском камера сгорания фактически находится внутри поршня. Эта камера сгорания чаще всего имеет конструкцию «мексиканской шляпы», которая состоит из углубленного отверстия в центре поршня. На дне этого углубления имеется конусообразный выступ. Когда топливная форсунка расположена прямо над ней, именно этот выступ обеспечивает оптимальное распыление топлива и совершенный процесс сгорания. Более 9В 9 процентах всех дизельных двигателей используется конструкция мексиканской шляпы из-за того, что центр поршня получает основную тяжесть взрыва при сгорании, а не головка поршня. Это придает поршню исключительную надежность.

В бензиновом двигателе топливо и воздух смешиваются еще до того, как произойдет сгорание. Но вдобавок ко всему, камера сгорания каждого двигателя имеет различное расположение. В типичном бензиновом двигателе камера сгорания утоплена в головку(и) блока цилиндров. В дизельном двигателе с непосредственным впрыском камера сгорания фактически находится внутри поршня. Эта камера сгорания чаще всего имеет конструкцию «мексиканской шляпы», которая состоит из углубленного отверстия в центре поршня. На дне этого углубления имеется конусообразный выступ. Когда топливная форсунка расположена прямо над ней, именно этот выступ обеспечивает оптимальное распыление топлива и совершенный процесс сгорания. Более 9В 9 процентах всех дизельных двигателей используется конструкция мексиканской шляпы из-за того, что центр поршня получает основную тяжесть взрыва при сгорании, а не головка поршня. Это придает поршню исключительную надежность.

Прямой впрыск

Проще говоря, прямой впрыск означает, что форсунки системы выступают и распыляют непосредственно на верхнюю часть поршня. Здесь нет форкамеры или вихревой камеры, и топливу не нужно проходить через впускной коллектор, прежде чем попасть в цилиндр. При непосредственном впрыске весь процесс сгорания происходит быстрее, проще и намного эффективнее, чем в типичном бензиновом двигателе с многоточечным впрыском топлива. Дизели с непосредственным впрыском топлива также работают при очень бедном соотношении воздух/топливо по сравнению с бензиновыми двигателями. Типичное соотношение воздух/топливо от 25:1 до 40:1 (дизель) по сравнению с 12:1 до 15:1 (бензин) дает некоторое представление о том, почему дизели настолько консервативны в расходе топлива. Эффективность дополнительно подтверждается тем фактом, что современные дизельные двигатели с непосредственным впрыском впрыскивают топливо при давлении, приближающемся (или, в некоторых случаях, превышающем) 30 000 фунтов на квадратный дюйм. Это обеспечивает наилучшее возможное распыление не только для эффективного сжигания, но и для сжигания с низким уровнем отходящего тепла.

Здесь нет форкамеры или вихревой камеры, и топливу не нужно проходить через впускной коллектор, прежде чем попасть в цилиндр. При непосредственном впрыске весь процесс сгорания происходит быстрее, проще и намного эффективнее, чем в типичном бензиновом двигателе с многоточечным впрыском топлива. Дизели с непосредственным впрыском топлива также работают при очень бедном соотношении воздух/топливо по сравнению с бензиновыми двигателями. Типичное соотношение воздух/топливо от 25:1 до 40:1 (дизель) по сравнению с 12:1 до 15:1 (бензин) дает некоторое представление о том, почему дизели настолько консервативны в расходе топлива. Эффективность дополнительно подтверждается тем фактом, что современные дизельные двигатели с непосредственным впрыском впрыскивают топливо при давлении, приближающемся (или, в некоторых случаях, превышающем) 30 000 фунтов на квадратный дюйм. Это обеспечивает наилучшее возможное распыление не только для эффективного сжигания, но и для сжигания с низким уровнем отходящего тепла.

Зависимость начала впрыска от времени

Хотя термин «синхронизация» часто можно услышать как в бензиновом, так и в дизельном мире, это одно слово означает две совершенно разные вещи в зависимости от того, с каким типом двигателя вы имеете дело. Излишне говорить, что важно различать их. В бензиновом двигателе синхронизация относится к началу сгорания. В дизеле синхронизация — это начало впрыска или SOI (когда форсунка начинает впрыскивать топливо в цилиндр). Опять же, все сводится к тому, что топливо (и система впрыска) является ключевым аспектом дизельного двигателя.

Крутящий момент. Много этого.

Кто-то, кто не знаком с дизельными двигателями, часто задается вопросом, почему и как они создают такой впечатляющий крутящий момент. Отношение крутящего момента к мощности в дизельных двигателях редко бывает ниже 2:1, а в двигателях тяжелой промышленности обычно наблюдается соотношение 3:1 и даже 4:1. Бензиновые двигатели гораздо ближе к соотношению 1:1. Причина, по которой дизельные двигатели производят такой большой крутящий момент, связана с тремя ключевыми моментами: 1) наддув, создаваемый турбокомпрессором, 2) ход поршня и 3) давление в цилиндре.

Причина, по которой дизельные двигатели производят такой большой крутящий момент, связана с тремя ключевыми моментами: 1) наддув, создаваемый турбокомпрессором, 2) ход поршня и 3) давление в цилиндре.

В настоящее время серийные дизельные двигатели имеют наддув от 25 до 35 фунтов на квадратный дюйм прямо с завода. Для сравнения, наддув в 10 фунтов на квадратный дюйм часто считается чрезмерным для бензиновых двигателей. Самое лучшее в сжатом впускном воздухе (т. е. наддуве) в дизельном двигателе заключается в том, что он снижает насосные потери двигателя на такте впуска и увеличивает давление в цилиндре на рабочем такте (сгорание).

Коленчатые валы с длинным ходом всегда способствовали созданию крутящего момента, будь то бензиновый или дизельный двигатель. Но почему? Посмотрите на это так, как будто вы используете длинный гаечный ключ, чтобы ослабить чрезвычайно тугой болт, а не более короткий гаечный ключ, который не мог выполнить эту работу с самого начала. Вы можете применить больший крутящий момент с большим рычагом, верно? Конечно вы можете. В длинноходном двигателе шатун может прикладывать большее усилие при вращении коленчатого вала (в то время как поршень опускается во время рабочего такта): следовательно, больше крутящий момент.

В длинноходном двигателе шатун может прикладывать большее усилие при вращении коленчатого вала (в то время как поршень опускается во время рабочего такта): следовательно, больше крутящий момент.

Как вы, возможно, уже поняли, тип давления в цилиндре, создающий крутящий момент, создается во время рабочего такта. Увеличение времени впрыска, которое происходит в цилиндре с более ранним началом впрыска (SOI), эффективно создает большее давление на верхнюю часть поршня. При большем давлении, создаваемом в верхней части поршня, создается больший крутящий момент.

Перестроенный

Экстремальное давление в цилиндре, длинный ход поршня и высокий уровень наддува не только объясняют, почему дизели создают крутящий момент, но также и то, почему дизельные электростанции строятся с такими сверхмощными компонентами. Чтобы противостоять огромным нагрузкам, производители используют такие вещи, как чугунные блоки с глубокой юбкой (и даже железо с уплотненным графитом), коленчатые валы и шатуны из кованой стали, а также обычно используют головки цилиндров с не менее чем 6 головками болтов на цилиндр. Цельностальные поршни даже получили признание во многих двигателях тяжелой промышленности и класса 8. В целях долговечности дизельные двигатели перестраиваются. В дизелях малого объема нередко можно обнаружить заводскую штриховку, все еще присутствующую в цилиндрах после 300 000 миль использования. И вполне естественно, что внедорожный двигатель класса 8 проходит от 750 000 до 1 000 000 миль между капитальными ремонтами.

Цельностальные поршни даже получили признание во многих двигателях тяжелой промышленности и класса 8. В целях долговечности дизельные двигатели перестраиваются. В дизелях малого объема нередко можно обнаружить заводскую штриховку, все еще присутствующую в цилиндрах после 300 000 миль использования. И вполне естественно, что внедорожный двигатель класса 8 проходит от 750 000 до 1 000 000 миль между капитальными ремонтами.

Дизель здесь, чтобы остаться

Метод сгорания, впрыска топлива и зажигания, используемый в дизельном двигателе, определенно отличает его от бензинового аналога. Преимущество дизеля в экономии топлива по сравнению с бензиновыми электростанциями — это то, что выдвинуло его на передний план сегодняшнего разговора об экономии топлива. Поскольку стандарты CAFE (средняя корпоративная экономия топлива) быстро приближаются, шумиха вокруг гибридных автомобилей кажется плоской, а электромобили не могут предложить достаточный запас хода, в ближайшие годы все больше производителей обратятся к дизельным электростанциям, чем когда-либо прежде. Будьте уверены, дизельные двигатели не просто никуда не денутся — они вполне могут стать двигателем будущего.

Будьте уверены, дизельные двигатели не просто никуда не денутся — они вполне могут стать двигателем будущего.

Источники:

Журнал Diesel Power

Выпуск за апрель 2009 г., стр. 50

The Diesel Forum (данные Р.Л. Полка)

http://www.dieselforum.org/resources/top-10-states-of-diesel-drivers

TTS Power Systems (Начало впрыска)

Книга: « Современные дизельные технологии: дизельные двигатели »

Шон Беннетт

Как это работает: дизельные двигатели

https://www.motortrend.com/features/1208dp-how-it-works-diesel-engines/

Прямой впрыск бензина

От подачи топлива до обработки выхлопных газов

Подача топлива

Изделия подачи топлива (модуль подачи топлива со встроенным электротопливным насосом, датчиком уровня в баке и топливным фильтром) обеспечивают подачу в насос высокого давления необходимого количества топлива из бака в конкретную давление до 6 бар.

Впрыск топлива

Двигатели с непосредственным впрыском бензина производят топливно-воздушную смесь непосредственно в камере сгорания. Только свежий воздух поступает во впускное отверстие через открытый впускной клапан. Топливо впрыскивается непосредственно в камеру сгорания форсунками высокого давления. Охлаждение камеры сгорания улучшается за счет непосредственного распыления топлива в случае прямого впрыска бензина. Это обеспечивает более высокую степень сжатия двигателя и, в свою очередь, повышение эффективности, что способствует снижению расхода топлива и увеличению крутящего момента. В случае непосредственного впрыска бензина контур высокого давления питается от насоса высокого давления, который поддерживает давление топлива в топливной рампе на требуемом высоком уровне до 350 бар. Форсунки высокого давления установлены на топливной рампе, дозируют и распыляют топливо под высоким давлением очень быстро, чтобы обеспечить оптимальную подготовку смеси непосредственно в камере сгорания.

Только свежий воздух поступает во впускное отверстие через открытый впускной клапан. Топливо впрыскивается непосредственно в камеру сгорания форсунками высокого давления. Охлаждение камеры сгорания улучшается за счет непосредственного распыления топлива в случае прямого впрыска бензина. Это обеспечивает более высокую степень сжатия двигателя и, в свою очередь, повышение эффективности, что способствует снижению расхода топлива и увеличению крутящего момента. В случае непосредственного впрыска бензина контур высокого давления питается от насоса высокого давления, который поддерживает давление топлива в топливной рампе на требуемом высоком уровне до 350 бар. Форсунки высокого давления установлены на топливной рампе, дозируют и распыляют топливо под высоким давлением очень быстро, чтобы обеспечить оптимальную подготовку смеси непосредственно в камере сгорания.

Управление подачей воздуха

Управление подачей воздуха обеспечивает подачу в двигатель правильной воздушной массы в каждой рабочей точке.

Зажигание

Бензиновым двигателям требуется искра зажигания для воспламенения воздушно-топливной смеси в цилиндре двигателя. Свеча зажигания генерирует искру. Требуемое высокое напряжение вырабатывается катушкой зажигания. Для этого он преобразует электрическую энергию аккумулятора в напряжение зажигания и подает это напряжение на свечу зажигания в точке зажигания.

Электронный блок управления

Электронный блок управления централизованно определяет приоритеты и управляет различными функциями, которые должна выполнять современная система управления двигателем. Принимая крутящий момент за ключевую переменную, электронный блок управления эффективно регулирует необходимую топливно-воздушную смесь, угол опережения зажигания и обработку отработавших газов.

Очистка отработавших газов

Очистка отработавших газов помогает производителям соблюдать международные стандарты по выбросам, т.е. с помощью каталитической обработки выхлопных газов. Использование лямбда-зондов обеспечивает еще более эффективный контроль выбросов. Целью этого механизма является всегда достижение стехиометрического соотношения воздух-топливо (λ=1). При гомогенных процессах сгорания (λ=1) оптимальную обработку выхлопных газов можно обеспечить за счет регулирования стехиометрического соотношения воздух-топливо и использования трехкомпонентного каталитического нейтрализатора. В случае послойного сгорания (обедненной смеси), λ>1, избыток воздуха в камере сгорания приводит к образованию нежелательных оксидов азота в выхлопных газах в процессе сгорания. Оксиды азота направляются на дополнительный каталитический нейтрализатор аккумуляторного типа для удаления.

Использование лямбда-зондов обеспечивает еще более эффективный контроль выбросов. Целью этого механизма является всегда достижение стехиометрического соотношения воздух-топливо (λ=1). При гомогенных процессах сгорания (λ=1) оптимальную обработку выхлопных газов можно обеспечить за счет регулирования стехиометрического соотношения воздух-топливо и использования трехкомпонентного каталитического нейтрализатора. В случае послойного сгорания (обедненной смеси), λ>1, избыток воздуха в камере сгорания приводит к образованию нежелательных оксидов азота в выхлопных газах в процессе сгорания. Оксиды азота направляются на дополнительный каталитический нейтрализатор аккумуляторного типа для удаления.

Сокращение

Уменьшение размеров влечет за собой уменьшение рабочего объема двигателя, что, в свою очередь, снижает расход топлива и связанные с ним выбросы CO 2 . Экономия топлива является результатом того, что двигатель чаще работает в верхних областях карты с более высокой эффективностью. Комбинация турбонагнетателей, работающих на отработавших газах, и прямого впрыска бензина облегчает использование концепций уменьшения габаритов.

Экономия топлива является результатом того, что двигатель чаще работает в верхних областях карты с более высокой эффективностью. Комбинация турбонагнетателей, работающих на отработавших газах, и прямого впрыска бензина облегчает использование концепций уменьшения габаритов.

Эти концепции используют более высокий удельный крутящий момент, возникающий в результате турбонаддува, для уменьшения рабочего объема двигателя при сохранении выходной мощности. Это решение снижает расход топлива и, в свою очередь, CO 2 выбросы без снижения выходной мощности. При постоянном объеме цилиндра топливовоздушная смесь обладает большей энергией. Относительно меньшего объема двигателя достаточно для высвобождения того же количества энергии, что и у более крупного сопоставимого двигателя, без уменьшения размеров.

Работа управляемого клапана (CVO)

Будущее законодательство, направленное на снижение содержания твердых частиц в выхлопных газах, ставит новые задачи перед двигателями внутреннего сгорания. В своей уникальной инновационной системе CVO (управление работой клапана) для бензиновых двигателей с непосредственным впрыском компания Bosch применила мехатронный подход, который может внести ценный вклад в юридические ограничения выбросов, такие как EU6d.

В своей уникальной инновационной системе CVO (управление работой клапана) для бензиновых двигателей с непосредственным впрыском компания Bosch применила мехатронный подход, который может внести ценный вклад в юридические ограничения выбросов, такие как EU6d.

Блок управления двигателем Bosch и форсунки высокого давления Bosch являются основными компонентами CVO. В отличие от обычного управляемого впрыска с разомкнутым контуром, в этой установке блок управления и форсунки высокого давления образуют замкнутый контур. Блок управления улавливает сигнал срабатывания форсунок высокого давления на протяжении всего процесса впрыска и определяет момент открытия и закрытия игл клапанов.

Таким образом, блок управления может рассчитать фактическое количество впрыска каждой форсунки и при необходимости внести коррективы. CVO также позволяет впрыскивать небольшое количество топлива с минимальными допусками. Точность непосредственного впрыска бензина в этой области значительно улучшилась и сохраняется на протяжении всего срока службы клапана, гарантируя стабильный процесс сгорания. CVO оказывает особенно положительное влияние на выбросы твердых частиц на холодном двигателе во время фазы прогрева каталитического нейтрализатора, а затем по мере прогрева двигателя. Следовательно, CVO предлагает инновационный и экономичный подход к оптимизации двигателя.

CVO оказывает особенно положительное влияние на выбросы твердых частиц на холодном двигателе во время фазы прогрева каталитического нейтрализатора, а затем по мере прогрева двигателя. Следовательно, CVO предлагает инновационный и экономичный подход к оптимизации двигателя.

Две системы впрыска топлива в одной: порт и непосредственный впрыск бензина

С системой прямого впрыска бензина Bosch сочетает прямой впрыск бензина с системой впрыска бензина через порт. Причина этого необычного партнерства заключается в следующем: объединение двух обычно отдельных подходов к впрыску топлива создает одну инновационную систему, в которой сильные стороны отдельных систем идеально дополняют друг друга. В данном конкретном случае это приводит к преимуществам с точки зрения расхода топлива и выбросов – как при частичной, так и при полной нагрузке. Каждый из двух партнеров позволяет другому взять на себя инициативу, когда приходит время показать свои сильные стороны. Каждая система впрыска обеспечивает свои преимущества с точки зрения эффективности использования топлива и количества выбрасываемых частиц (PN) в различных условиях эксплуатации.

Бензиновый впрыск топлива во впускной коллектор отличается меньшими потерями на трение при частичной нагрузке, а непосредственный впрыск превосходит работу при полной нагрузке благодаря повышенному пределу детонации. В сочетании эти системы обеспечивают дополнительное сокращение выбросов твердых частиц — лучшее разделение труда.

Но бензиновый впрыск топлива через порт добавляет еще больше преимуществ выгодному партнерству. Благодаря хорошей гомогенизации смеси система производит меньше частиц, имеет более низкий уровень шума и потребляет меньше топлива в ситуациях с низкой нагрузкой двигателя благодаря более низким потерям на трение по сравнению с непосредственным впрыском.

Другие преимущества распределенного и прямого впрыска бензина:

- При распределенном впрыске очищающий эффект отверстий и клапанов впускного коллектора способствует более высокой степени рециркуляции отработавших газов

- Улучшенные шумовые характеристики на низких скоростях возможность дома

Кроме того, порт и непосредственный впрыск бензина ориентированы на будущее: объединение обеих систем и оптимизация стратегии работы двигателя могут внести ценный вклад в дополнительную экономию с точки зрения расхода топлива и новых законодательных ограничений на выбросы, таких как EU6d.

Характерно то, что попарно-параллельный принцип открытия форсунок применяется в период запуска двигателя, либо в аварийном режиме неисправности датчика положения распредвала. А во время движения, используется так называемый фазированный впрыск топлива,

Характерно то, что попарно-параллельный принцип открытия форсунок применяется в период запуска двигателя, либо в аварийном режиме неисправности датчика положения распредвала. А во время движения, используется так называемый фазированный впрыск топлива,