Содержание

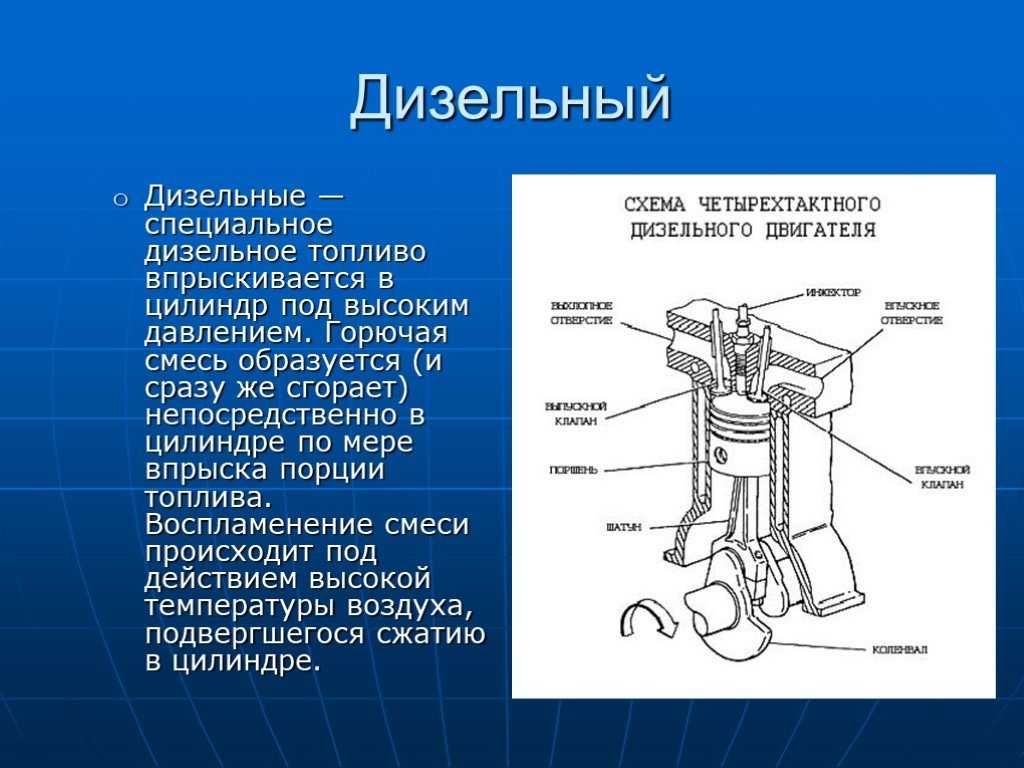

Рабочий цикл четырехтактного дизельного двигателя.

Рабочий

цикл четырехтактного дизельного

двигателя проходит в той же

последовательности, что и цикл

четырехтактного карбюраторного

двигателя. Отличие заключается в

характере протекания рабочего цикла,

в способе смесеобразования и воспламенения

топлива.

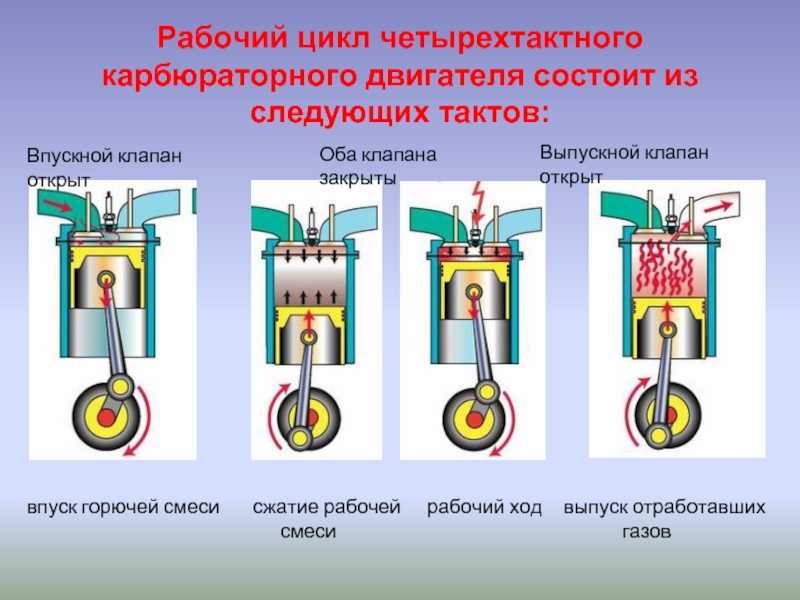

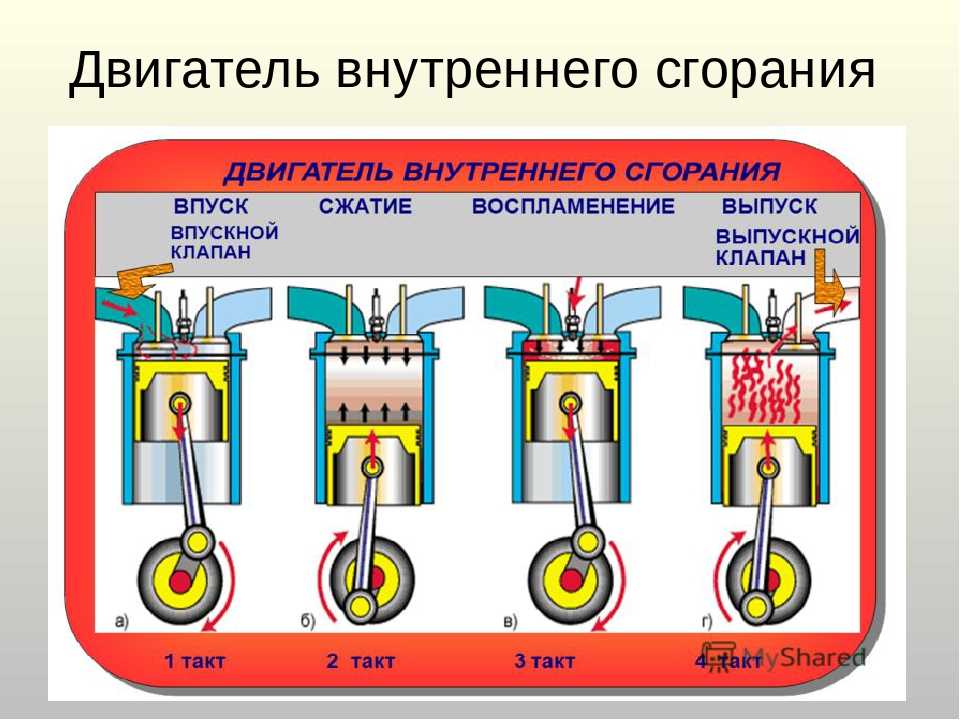

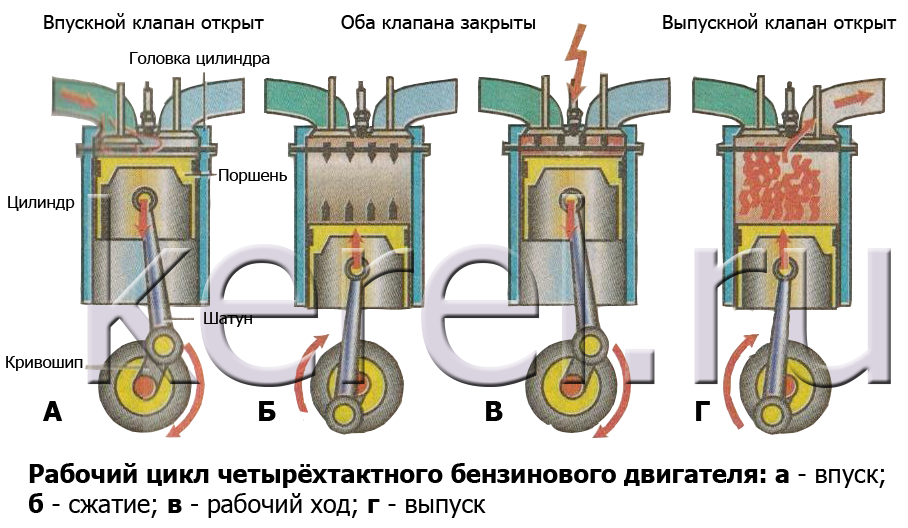

Первый

такт – впуск

(рис.

1, а). Поршень 5 движется от в.м.т. к н.м.т.,

впускной клапан 1 открыт. В цилиндр 4 под

действием перепада давления в атмосфере

и цилиндре поступает воздух, перемешиваясь

с остаточными газами. Давление в конце

такта 0,08…0,09 МПа, температура воздуха

320…340 К.

Второй

такт – сжатие (рис.

1, б). Оба клапана закрыты. Поршень 5

движется от н.м.т. к в.м.т., сжимая воздух.

Вследствие большой степени сжатия

(14… 18) давление в конце этого такта

достигает 3,5…4 МПа, а температура —

750…950 К (превышает температуру

самовоспламенения топлива). При положении

При положении

поршня, близком к в.м.т., в цилиндр через

форсунку 2 впрыскивается жидкое топливо,

подаваемое насосом 6 высокого давления.

Форсунка обеспечивает тонкое распыление

топлива в сжатом воздухе. Топливо,

впрыснутое в цилиндр, смешивается с

нагретым воздухом и остаточными газами,

образуя рабочую смесь. Большая часть

топлива воспламеняется и сгорает.

Температура газов достигает 1900…2400 К,

а давление — 5,5…9 МПа.

Третий

такт – расширение (рабочий

ход) (рис. 1, в). Оба клапана закрыты.

Поршень 5 под давлением расширяющихся

газов движется от в.м.т. к н.м.т. и через

шатун вращает коленчатый вал, совершая

полезную работу. В начале такта сгорает

остальная часть топлива. К концу рабочего

хода давление газов уменьшается до

0,2…0,3 МПа, температура — до 900… 1200 К.

Четвертый

такт – выпуск (рис.

1, г). Выпускной клапан 3 открывается.

Поршень 5 движется от н.м.т. к в.м.т. и

через открытый клапан выталкивает

отработавшие газы из цилиндра в атмосферу.

К концу такта давление газов 0,11…0,12 МПа,

температура 650…900 К.

Рис.

1. Рабочий цикл одноцилиндрового

четырехтактного дизеля:

а — такт

впуска; б — такт сжатия; в — такт

расширения; г —такт выпуска; 1—впускной

клапан; 2 — форсунка; 3— выпускной клапан;

4— цилиндр; 5—поршень; 6—топливный насос

высокого давления

Далее

рабочий цикл повторяется.

В

течение рабочего цикла описанных

двигателей только при рабочем ходе

поршень перемещается под давлением

газов и посредством шатуна приводит во

вращательное движение коленчатый вал.

При выполнении остальных тактов (выпуска,

впуска и сжатия) поршень нужно перемещать,

вращая коленчатый вал. Это вспомогательные

такты, которые осуществляются за счет

кинетической энергии, накопленной

маховиком во время рабочего хода.

Маховик, обладающий значительной массой,

крепят на конце коленчатого вала.

Назначение.

Система

смазки (другое наименование — смазочная

система) предназначена для снижения

трения между сопряженными деталями

двигателя. Кроме выполнения основной

Кроме выполнения основной

функции система смазки обеспечивает

охлаждение деталей двигателя, удаление

продуктов нагара и износа, защиту деталей

двигателя от коррозии.

Устройство.

Система

смазки двигателя включает поддон картера

двигателя с маслозаборником, масляный

насос, масляный фильтр, масляный радиатор,

которые соединены между собой магистралями

и каналами.

Поддон

картера двигателя

предназначен

для хранения масла. Уровень масла в

поддоне контролируется с помощью щупа,

а также с помощью датчика уровня и

температуры масла.

Масляный

насос предназначен

для закачивания масла в систему. Масляный

насос может приводиться в действие

от коленчатого вала

двигателя, распределительного вала

или дополнительного приводного вала.

Наибольшее применение на двигателях

нашли масляные насосы шестеренного

типа.

Масляный

фильтр

служит для очистки масла от продуктов

износа и нагара. Очистка масла происходит

Очистка масла происходит

с помощью фильтрующего элемента, который

заменяется вместе с заменой масла.

Для

охлаждения моторного масла используется

масляный радиатор. Охлаждение масла в

радиаторе осуществляется потоком

жидкости из системы охлаждения.

Давление

масла в системе контролируется специальным

датчиком, установленным в масляной

магистрали. Электрический сигнал от

датчика поступает к контрольной лампе

на приборной панели. На автомобилях

также может устанавливаться указатель

давления масла.

Датчик

давления масла может быть включен

в систему управления двигателем,

которая при опасном снижении давления

масла отключает двигатель.

На

современных двигателях устанавливается датчик

уровня масла и соответствующая ему

сигнальная лампа на панели приборов.

Наряду с этим, может устанавливаться

датчик температуры масла.

Для

поддержания постоянного рабочего

давления в системе устанавливается

один или несколько редукционных

(перепускных) клапанов. Клапаны

Клапаны

устанавливаются непосредственно в

элементах системы: масляном насосе,

масляном фильтре.

Принцип

действия системы смазки.

В

современных двигателях применяется

комбинированная система смазки, в

которой часть деталей смазывается под

давлением, а другая часть – разбрызгиванием

или самотеком (рис. 2).

Смазка

двигателя осуществляется циклически.

При работе двигателя масляный насос

закачивает масло в систему. Под давлением

масло подается в масляный фильтр, где

очищается от механических примесей.

Затем по каналам масло поступает к

коренным и шатунным шейкам (подшипникам)

коленчатого вала, опорам распределительного

вала, верхней опоре шатуна для смазки

поршневого пальца.

На

рабочую поверхность цилиндра масло

подается через отверстия в нижней опоре

шатуна или с помощью специальных

форсунок.

Остальные

части двигателя смазываются разбрызгиванием.

Масло, которое вытекает через зазоры в

соединениях, разбрызгивается движущимися

частями кривошипно-шатунного и

газораспределительного механизмов.

При этом образуется масляный туман,

который оседает на другие детали

двигателя и смазывает их.

Рис.

2. 1 – масляный

поддон, 2 – датчик уровня и температуры

масла, 3 – масляный насос, 4 – редукционный

клапан, 5 – масляный радиатор, 6 – масляный

фильтр, 7 – перепускной клапан, 8 –

обратный клапан, 9 – датчик давления

масла, 10 – коленчатый вал, 11 – форсунки,

12 – распределительный вал выпускных

клапанов, 13 – распределительный вал

впускных клапанов, 14 – вакуумный насос,

15 – турбонагнетатель, 16 – стекание

масла, 17 – сетчатый фильтр, 18 – дроссель

Под

действием сил тяжести масло стекает в

поддон и цикл смазки повторяется.

На

некоторых спортивных автомобилях

применяется система смазки с сухим

картером. В данной конструкции масло

храниться в специальном масляном баке,

куда закачивается из картера двигателя

насосом. Картер двигателя всегда остается

без масла – «сухой картер». Применение

данной конструкции обеспечивает

стабильную работу системы смазки во

всех режимах, независимо от положения

маслозаборника и уровня масла в картере.

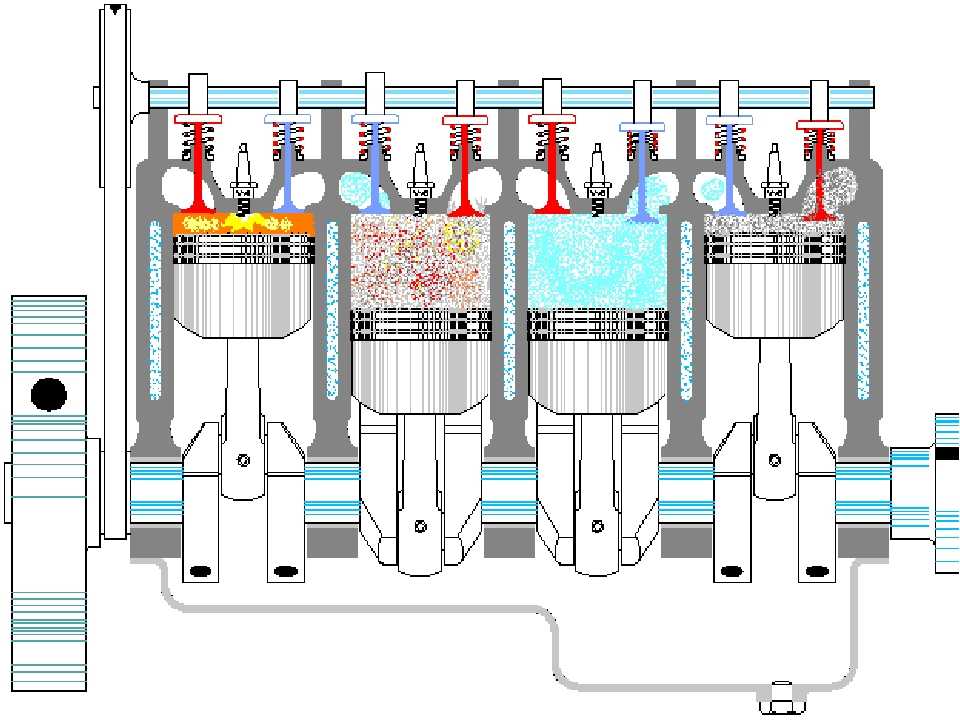

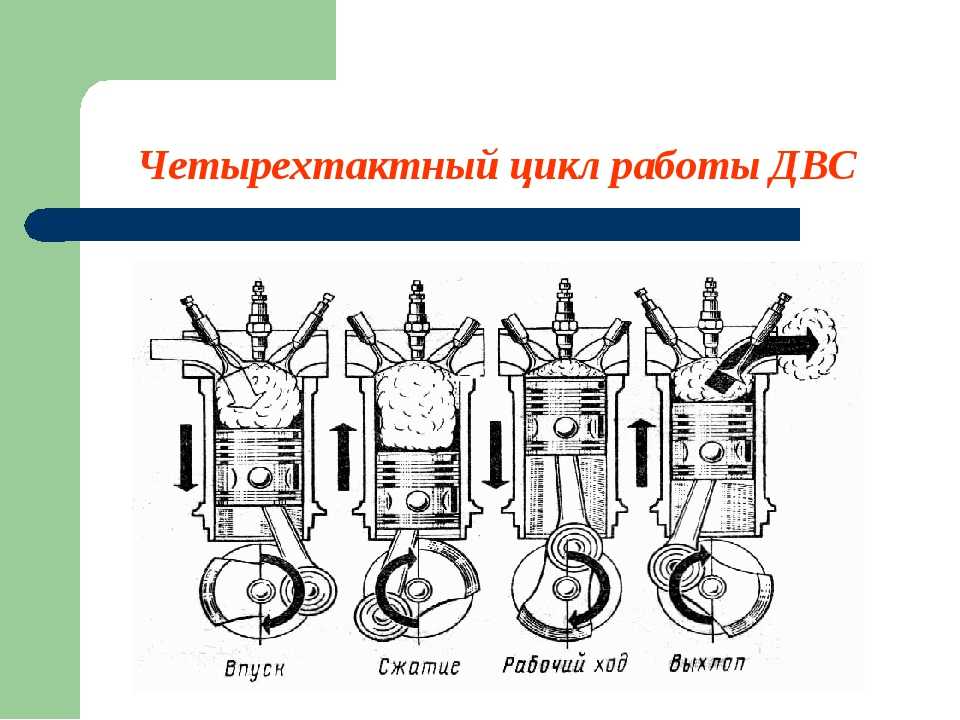

Принцип работы четырехтактного дизельного двигателя

Четырёхтактный

двигатель — поршневой

двигатель внутреннего сгорания,

в котором рабочий процесс в каждом

из цилиндров совершается

за два оборота коленчатого

вала,

то есть за четыре хода поршня (такта).

Этими тактами являются:

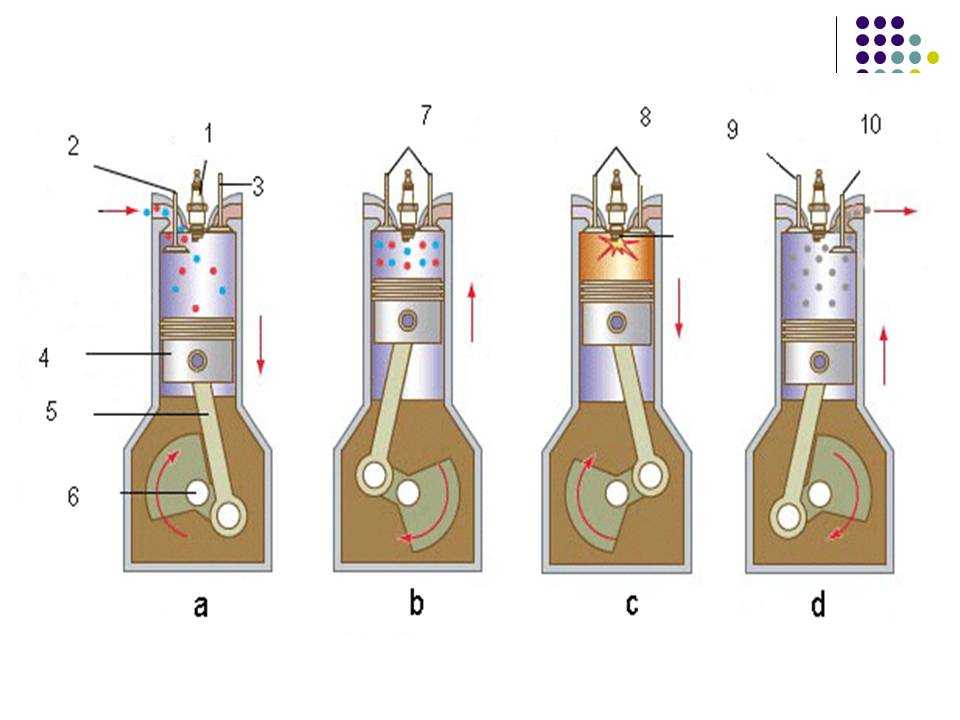

Впуск —

(такт впуска, поршень идет вниз) свежая

порция топливо-воздушной смеси

всасывается в цилиндр через открытый

впускной клапан.Сжатие (такт

сжатия, поршень идет вверх) впускной и

выпускной клапаны закрыты, и

топливо-воздушная смесь сжимается в

объёме.Рабочий

ход (такт

рабочего хода, поршень идет вниз) сжатое

топливо воспламеняется свечой

зажигания,

расположенной над поршнем, при сгорании

высвобождается энергия, которая

воздействует на поршень, заставляя его

двигаться вниз. Фактически на такте

рабочего хода происходит работа двигателя.Выпуск (такт

выпуска, поршень идет вверх) на этом

такте открываются выпускные клапаны,

и выхлопные газы, проходя через них,

очищают цилиндр.

По

окончании 4-го такта всё повторяется в

том же порядке.

Принцип работы двухтактного дизельного двигателя

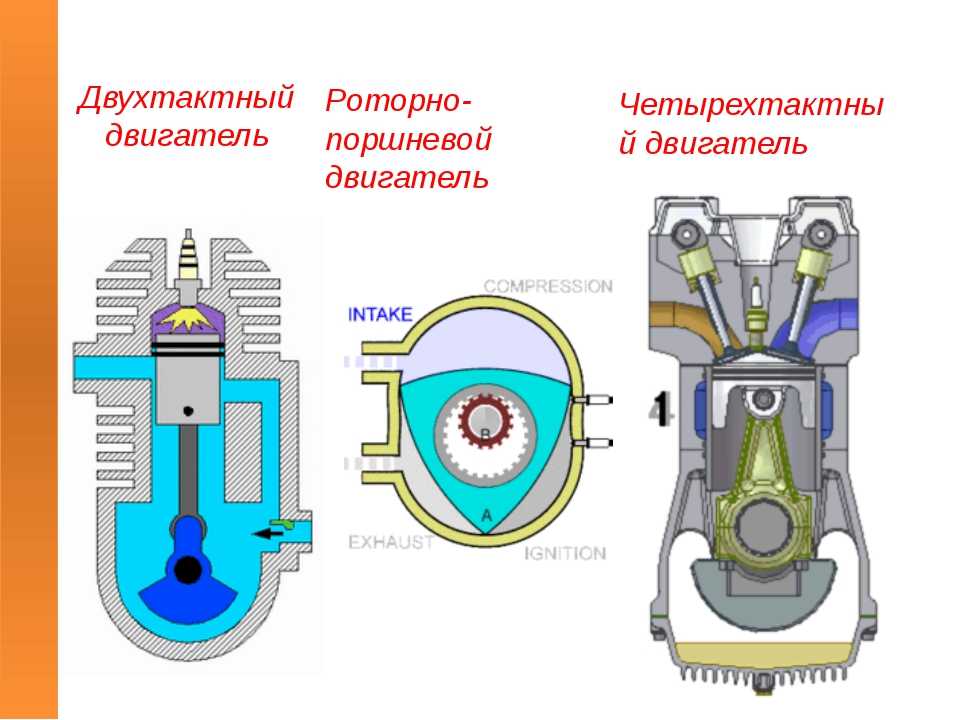

Двухтактный

двигатель —

поршневой двигатель внутреннего

сгорания, в котором рабочий процесс в

каждом из цилиндров совершается за один

оборот коленчатого вала, то есть за два

хода поршня. Такты сжатия и рабочего

хода в двухтактном двигателе происходят

так же, как и в четырехтактном,

но процессы очистки и наполнения цилиндра

совмещены и осуществляются не в рамках

отдельных тактов, а за короткое время,

когда поршень находится вблизи нижней

мертвой точки, с помощью вспомогательного

агрегата — продувочного насоса.

В

связи с тем, что в двухтактном двигателе,

при равном количестве цилиндров и числе

оборотов коленчатого вала, рабочие ходы

происходят вдвое чаще, литровая

мощностьдвухтактных

двигателей выше, чем четырехтактных —

теоретически в два раза, на практике в

1,5-1,7 раза, так как часть полезного хода

поршня занимают процессы газообмена,

а сам газообмен менее совершенный, чем

у четырехтактных двигателей.

В

отличие от четырехтактных двигателей,

где вытеснение отработавших газов и

всасывание свежей смеси осуществляется

самим поршнем, в двухтактных двигателях

газообмен выполняется за счет подачи

в цилиндр рабочей смеси или воздуха (в

дизелях) под давлением, создаваемым

продувочным насосом, а сам процесс

газообмена получил название — продувка.

В процессе продувки, свежий воздух

(смесь) вытесняет продукты горения из

цилиндра в выпускные органы, занимая

их место.

По

способу организации движения потоков

продувочного воздуха (смеси), различают

двухтактные двигатели с контурной и

прямоточной продувкой.

Назначение, материал изготовления и устройство блока цилиндров

Блок

цилиндров —

основная деталь 2-х и более цилиндрового поршневого

двигателя внутреннего сгорания.

Является цельнолитой деталью, объединяющей

собой цилиндры двигателя. Отливается

как правило — из чугуна, реже —

алюминия. На блоке цилиндров имеются

опорные поверхности для установки

коленчатого вала, к верхней части блока,

как правило, крепится головка блока

цилиндров, нижняя часть является

частью картера.

Таким образом, блок цилиндров является

основой двигателя, на которую навешиваются

остальные детали.

Сами

цилиндры в блоке цилиндров могут являться

как частью отливки блока цилиндров, так

и быть отдельными сменными втулками,

которые могут быть «мокрыми» или

«сухими». Помимо образующей части

двигателя, блок цилиндров несет

дополнительные функции, такие как основа

системы смазки — по отверстиям в

блоке цилиндров масло под давлением

подается к местам смазки, а в двигателях

жидкостного охлаждения основа системы

охлаждения — по аналогичным отверстиям

жидкость циркулирует по блоку цилиндров.

Стенки

внутренней полости цилиндра служат

также направляющими для поршня при его

перемещениях между крайними положениями.

Поэтому длина образующих цилиндра

предопределяется величиной хода поршня.

Цилиндр

работает в условиях переменных давлений

в надпорш-невой полости. Внутренние

стенки его соприкасаются с пламенем и

горячими газами, раскаленными до

температуры 1500—2500°С. К тому же средняя

скорость скольжения поршневого комплекта

по стенкам цилиндра в автомобильных

двигателях достигает 12— 15 м/сек при

недостаточной смазке. Поэтому материал,

Поэтому материал,

употребляемый для изготовления цилиндров,

должен обладать большой механической

прочностью, а сама конструкция стенок

повышенной жесткостью. Стенки цилиндров

должны хорошо противостоять истиранию

при ограниченной смазке и обладать

общей высокой стойкостью против других

возможных видов износа (абразивного,

коррозионного и некоторых разновидностей

эрозии), уменьшающих срок службы цилиндров

(Износ цилиндров автомобильных двигателей

является следствием комплексного

воздействия на стенки многочисленных

физических и химических быстротекущих

процессов, которые по характеру проявления

разделяются на три основных вида износа:

эрозивный, возникающий вследствие

механического истирания, схватывания

и других разрушающих процессов при

непосредственном контакте металлических

трущихся поверхностей; коррозионный,

возникающий при всякого рода окислительных

процессах на поверхностях трения;

абразивный, вызывающий разрушение

поверхностей трения при наличии между

ними твердых или, как говорят, абразивных

частичек, в том числе и продуктов износа).

Материалы, применяемые для изготовления

цилиндров, должны обладать хорошими

литейными свойствами и легко обрабатываться

на станках.

В

соответствии с этими требованиями в

качестве основного материала для

цилиндров применяют перлитный серый

чугун с небольшими добавками легирующих

элементов (никель, хром и др.). Применяют

также высоколегированный чугун, сталь,

магниевые и алюминиевые сплавы.

Блоки, изготовленные из этих материалов,

отнюдь не равноценны по своим свойствам.

Так,

чугунный блок наиболее жёсткий, а

значит — при прочих равных выдерживает

наиболее высокую степень форсировки и

наименее чувствителен к перегреву.

Теплоёмкость чугуна примерно вдвое

ниже, чем алюминия, а значит двигатель

с чугунным блоком быстрее прогревается

до рабочей температуры. Однако, чугун

весьма тяжёл (в 2,7 раза тяжелее алюминия),

склонен к коррозии, а его теплопроводность

примерно в 4 раза ниже, чем у алюминия,

поэтому у двигателя с чугунным картером

система охлаждения работает в более

напряжённом режиме.

Алюминиевые

блоки цилиндров лёгкие и лучше охлаждаются,

однако в этом случае возникает проблема

с материалом, из которого выполнены

непосредственно стенки цилиндров. Если

поршни двигателя с таким блоком сделать

из чугуна или стали, то они очень быстро

износят алюминиевые стенки цилиндров.

Если же сделать поршни из мягкого

алюминия, то они просто «схватятся» со

стенками, и двигатель мгновенно заклинит.

Поэтому

на первом поколении двигателей с

алюминиевым блоком применяли вставленные

в блок «мокрые» гильзы из серого чугуна,

«плавающие» в охлаждающей жидкости и

служащие непосредственно в качестве

стенок цилиндров. Эта конструкция,

разработанная в 1930-х годах, получила

широкое распространение в 1950-х, причём

только в СССР, не испытывавшем недостатка

в лёгких металлах, она стала применяться

практически на всех автомобилях, включая

грузовики, что, помимо вышеуказанных

преимуществ, давало возможность

капитально ремонтировать блок цилиндров

просто заменяя гильзы, давая большой

экономический эффект. Тем не менее, у

Тем не менее, у

неё были и свои недостатки: алюминиевый

блок с мокрыми гильзами получается

намного менее жёстким, чем цельнолитой

чугунный, и поэтому достаточно чувствителен

к перегреву и хуже переносит форсировку.

Кроме того, алюминий дорог и на большей

части территории Земли дефицитен.

Поэтому на большинстве двигателей до

80-х — 90-х годов блоки были всё же

отлиты из чугуна, несмотря на явно

избыточную массу. На высокофорсированных

двигателях также часто использовались

более прочные чугунные блоки.

В

1980-х годах стала получать всё большее

распространение технология, при которой

в алюминиевый блок запрессовывались

тонкостенные «сухие» чугунные или

композитные гильзы, со всех сторон

окружённые алюминием. Такие двигатели

сегодня достаточно распространены. Тем

не менее, и они не лишены недостатков,

так как коэффициенты температурного

расширения чугуна и алюминия не совпадают,

что требует особых мер для предотвращения

отрыва гильзы от блока при прогреве

мотора.

Альтернативный

подход предполагает цельноалюминиевый

блок, стенки цилиндров которого специально

упрочняют. Например, на пионере этого

Например, на пионере этого

направления — двигателеChevrolet

Vega 1971

года — блок отливался из сплава с

содержанием до 17 % кремния (фирменное

название Silumal), а специальная обработки

стенок цилиндров обогащала их кристаллами

кремния (химическим травлением —

специально подобранного состава кислота

вымывает алюминий с поверхности стенки,

не трогая кремний), доводя до требуемой

твёрдости (кремний намного твёрже

чугуна). Тем не менее, опыт оказался

неудачным: мотор оказался очень

чувствителен к качеству смазочных

материалов и перегреву, имел

неудовлетворительный ресурс и часто

полностью выходил из строя из-за износа

стенок цилиндра, восстановление которых

вне заводских условий оказалось, в

отличие от привычных в то время чугунных

блоков, невозможно. Это повлекло за

собой громкий скандал и миллионные

убытки для компании GM. Впоследствии

данная технология была доведена до

совершенства европейскими производителями —

Mercedes-Benz, BMW, Porsche, Audi, и в 80-х — 90-х годах

была применена на их серийных моделях.

Такой блок можно даже в ограниченных

пределах растачивать, так как толщина

упрочненного слоя алюминия составляет

порядка нескольких микрон. Тем не менее,

чувствительность цельноалюминиевых

блоков к перегреву и качеству смазочных

материалов никуда не делась — такие

двигатели требуют высокой культуры

обслуживания, а за их температурным

режимом зорко следит управляющая

электроника.

Сравнительно

недавно немецкая фирма Kolbenschmidt разработала

и технологию, при которой в обычный

алюминиевый блок запрессовываются

готовые алюминий-кремниевые гильзы с

повышенным (до 27 %) содержанием кремния

упрочненными стенками (технология

Locasil), — это позволяет снизить

стоимость.

Альтернативной

является технология Nicasil — никелевое

покрытие на алюминиевых стенках цилиндров

с напылением кристаллов карбида кремния,

её цель всё та же — повышение твёрдости.

Её ограниченно применяли ещё в 60-е —

70-е годы для двигателей очень дорогих

спортивных автомобилей, в частности —

используемых в Formula 1. Из современных

Из современных

двигателей, такие блоки имели М60 и М52

фирмы BMW, причём их продажи в некоторых

странах сопровождались сканалом —

«никасил» разрушался от реакции с

некоторыми видами топлива с высоким

содержанием серы (что характерно, в

частности, для некоторых регионов США

и России). Главный же недостаток

«никасила» — тонкое никелевое

покрытие легко повреждается например

при обрыве шатуна или прогаре поршня,

и уже не подлежит восстановлению.

Капремонт также невозможен — только

замена блока (поршней ремонтного размера

для таких моторов не делают).

Блоки

из магниевого сплава сочетают твёрдость

чугунных и лёгкость алюминиевых. К

сожалению, магний редок и дорог, поэтому

используется крайне редко, обычно на

спортивных моторах. Некоторое исключение —

двигатель «Запорожца» с картером из

авиационного магниевого сплава МЛ-5 (и

отдельными чугунными цилиндрами).

Принцип работы четырехтактного дизельного двигателя — Engihub

Все студенты инженерных специальностей, особенно инженеры-механики, знакомы со словом «дизельный двигатель». Эти люди могут лучше знать принцип работы дизельного двигателя, а также автомобильного двигателя.

Эти люди могут лучше знать принцип работы дизельного двигателя, а также автомобильного двигателя.

Если у вас нет степени бакалавра в области машиностроения, вы все равно легко поймете, как работает двигатель внутреннего сгорания. Вам просто нужно прочитать статью полностью.

Дизельный двигатель широко используется в автомобилестроении, автомобильной промышленности и автопроизводителях. Его также можно использовать в дизельных генераторах и на кораблях. В настоящее время сельскохозяйственный насос также приводится в действие небольшим дизельным двигателем.

Если вы механик по дизельным двигателям или хотите стать техником и механиком по обслуживанию дизельных двигателей, эта статья для вас.

Я хотел бы поделиться подробностями в очень простой форме, чтобы вы лучше поняли работу двигателя.

В дизельном двигателе в качестве топлива используется дизельное топливо, легкое и тяжелое топливо. Это топливо воспламеняется путем впрыскивания в цилиндр двигателя воздуха, сжатого до очень высокого давления.

Температура этого сжатого воздуха достаточно высока для воспламенения топлива. Следовательно, в дизельном двигателе не используется свеча зажигания.

Этот высокотемпературный сжатый воздух, используемый в виде очень тонкого распыления, впрыскивается с контролируемой скоростью. Итак, сгорание топлива происходит при постоянном давлении.

Для этой операции используется топливный инжектор или топливный насос высокого давления или топливный распылитель. Мощность генерируется при завершении рабочего хода.

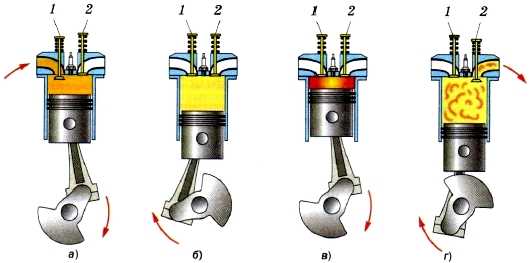

Ход всасывания

При этом ходе поршень движется вниз от верхней мертвой точки к нижней мертвой точке. В результате впускной клапан открывается, и воздух всасывается в цилиндр.

После забора достаточного количества воздуха под давлением всасывающий клапан закрывается в конце хода. Выпускной клапан остается закрытым во время этого такта.

Такт сжатия

В этом такте поршень движется вверх от нижней мертвой точки к верхней мертвой точке. Во время этого такта впускной и выпускной клапаны закрыты.

Во время этого такта впускной и выпускной клапаны закрыты.

Воздух, всасываемый в цилиндр во время такта всасывания, захватывается внутри цилиндра и сжимается за счет движения поршня вверх.

В дизельном двигателе используется очень высокая степень сжатия, в результате чего воздух в конечном итоге сжимается до очень высокого давления — до 40 кг/см², при этом давлении температура воздуха достигает 1000° Цельсия, что достаточно для воспламенения топлива.

Такт постоянного давления

В этом такте топливо впрыскивается в горячий сжатый воздух, где оно начинает гореть при постоянном давлении. При перемещении поршня в верхнюю мертвую точку подача топлива прекращается.

Следует сказать, что топливо впрыскивается в конце такта сжатия и впрыск продолжается до точки отсечки, но на практике зажигание начинается до конца такта сжатия, чтобы обеспечить метка зажигания.

Рабочий или Рабочий ход

В этом такте впускной и выпускной клапаны остаются закрытыми.

Горячие газы (которые образуются в результате воспламенения топлива во время такта сжатия) и сжатый воздух теперь адиабатически расширяются в цилиндре, толкая поршень вниз, и, следовательно, совершается работа.

В конце хода поршень наконец достигает нижней мертвой точки.

Такт выпуска

В этом такте поршень снова движется вверх. Выпускной клапан открывается, а впускной и топливный клапаны закрываются. Большая часть сгоревших топливных газов улетучивается за счет собственного расширения.

Движение поршня вверх выталкивает оставшиеся газы через открытый выпускной клапан. В камере сгорания остается лишь небольшое количество выхлопных газов.

В конце такта выпуска выпускной клапан закрывается, и, таким образом, цикл завершается.

Так как при работе впускного и выпускного клапана возникает некоторое сопротивление и некоторая часть продуктов сгорания остается внутри цилиндра во время цикла, что приводит к насосным потерям.

Эти насосные потери рассматриваются как отрицательная работа и поэтому вычитаются из фактической работы, выполненной в течение цикла. Это даст нам сеть, сделанную из цикла.

На самом деле все эти удары выполняются с такой быстрой скоростью; вы не можете видеть это шаг за шагом, но это происходит в каждом четырехтактном двигателе.

Помимо этой информации, вам предлагается прочитать кое-что еще снизу. Книги по инженерии

Итак, здесь вы найдете лучшие инженерные ресурсы для получения дополнительной информации

Чтобы получить более подробную информацию по теме, я также рекомендую прочитать

- Двигатели внутреннего сгорания

- Основы двигателей внутреннего сгорания

- Основы инженерии внутреннего сгорания

- Учебник по двигателям внутреннего сгорания

Если вам понравился пост, поделитесь им с друзьями, а также в социальных сетях.

Принцип работы 4-тактного дизельного двигателя и схема

Как мы знаем, есть много транспортных средств, которые используют дизельный двигатель в качестве источника. Подобно грузовику или автобусу, этому транспортному средству нужен большой крутящий момент, чтобы заставить его двигаться. Так что, дизель имеет место.

Подобно грузовику или автобусу, этому транспортному средству нужен большой крутящий момент, чтобы заставить его двигаться. Так что, дизель имеет место.

Это правда, дизельные двигатели имеют большой крутящий момент. Кроме того, дизельные двигатели также имеют преимущества в топливной экономичности, причина в том, что соотношение воздуха и топлива очень тонкое. Так что расход топлива становится более эффективным.

Для тех из вас, кому интересно, как работает 4-тактный дизельный двигатель, мы подробно объясним эту статью

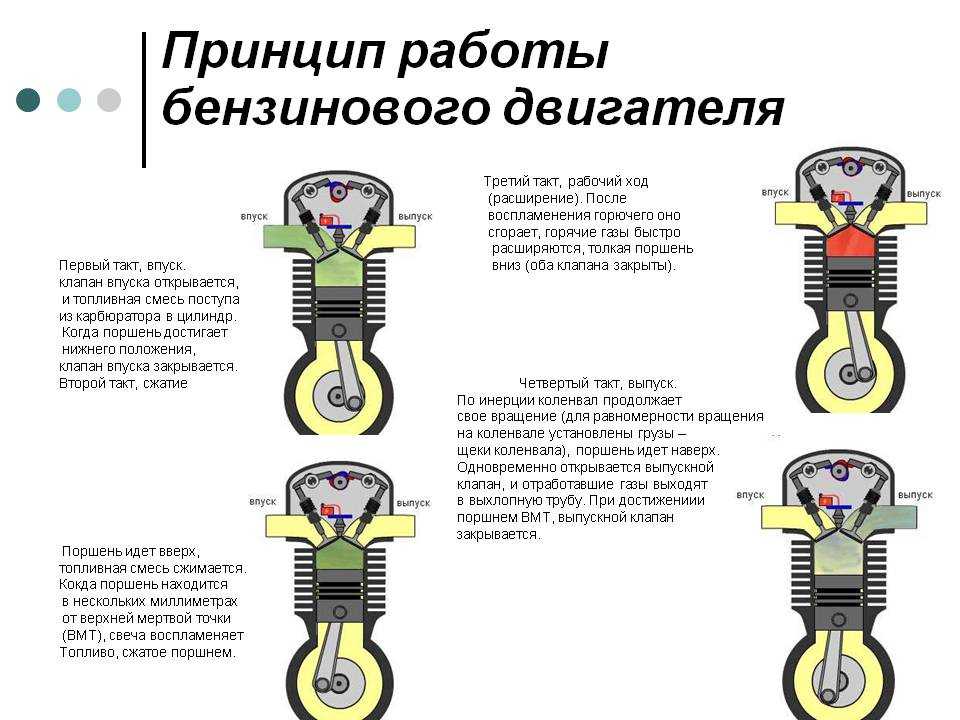

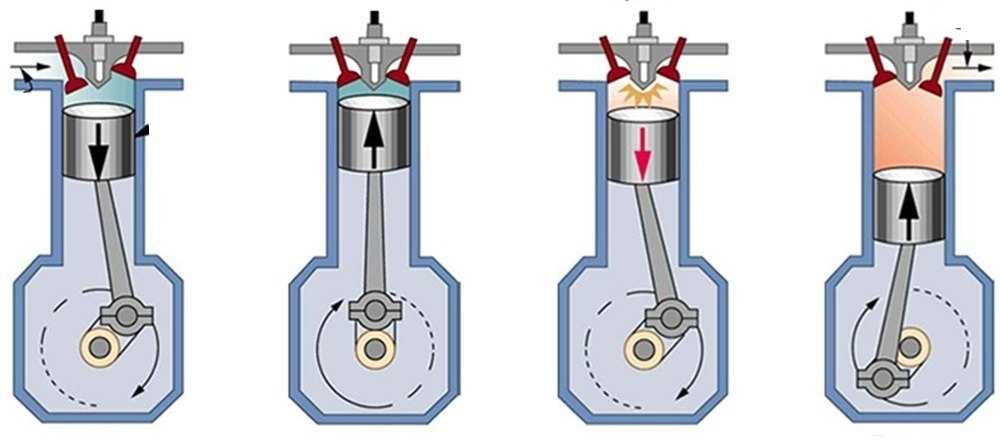

Принцип работы четырехтактного дизельного двигателя

Двигатель транспортного средства имеет главный механизм на поршневой части. Внутри двигателя поршень движется вверх и вниз. Движение поршня вверх увеличивает объем камеры сгорания, а движение поршня вниз уменьшает объем камеры сгорания.

от изменения объема камеры сгорания дизель может работать.

А как насчет 4-шагового цикла?

Четырехтактный дизельный двигатель означает, что в одном цикле двигателя происходит четыре процесса. где каждый процесс работает за одно движение поршня. это означает, что если 4-ступенчатый двигатель имеет 4 процесса, поршень будет двигаться 4 раза (дважды вверх, дважды вниз).

где каждый процесс работает за одно движение поршня. это означает, что если 4-ступенчатый двигатель имеет 4 процесса, поршень будет двигаться 4 раза (дважды вверх, дважды вниз).

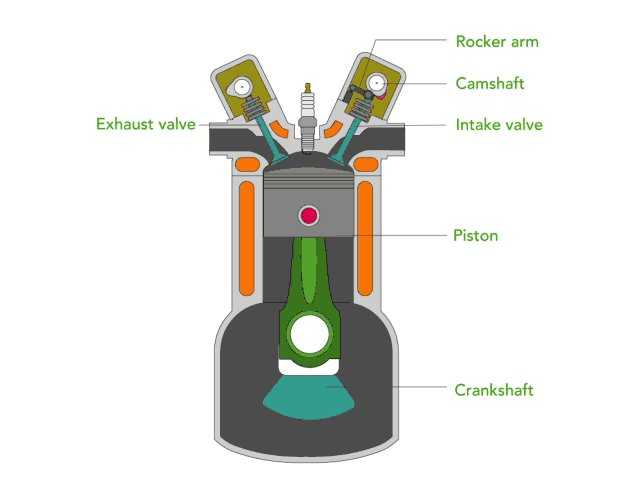

Есть 5 основных частей, которые вам нужно понять в первую очередь;

Блок цилиндров, этот цилиндрический компонент используется в качестве траектории движения поршня

- Поршень, эта деталь имеет трубчатую форму и перемещается вверх и вниз внутри блока цилиндров

- Головка цилиндра, используется в качестве крышки верхней части цилиндра и места для установки некоторых навесных устройств двигателя, таких как форсунки и клапаны

- Форсунка, используется для впрыска дизельного топлива внутрь камеры сгорания под высоким давлением

- Шатун и коленчатый вал, эти два компонента используются для изменения формы энергии с направленного движения на круговое

Тогда какие процессы? Вот и все

1. Шаг всасывания

Такт всасывания также называют тактом впуска, то есть процессом поступления воздуха в полость цилиндра. Этот впуск воздуха происходит, когда поршень движется вниз от ВМТ (верхней мертвой точки) до НМТ (нижней мертвой точки). Это движение увеличит объем в цилиндре двигателя.

Этот впуск воздуха происходит, когда поршень движется вниз от ВМТ (верхней мертвой точки) до НМТ (нижней мертвой точки). Это движение увеличит объем в цилиндре двигателя.

С другой стороны впускной клапан открыт, в результате чего поршень будет подсасывать воздух из впускного коллектора, так что воздух снаружи поступает во впускной клапан, заполняя полость цилиндра.

2. Ступени сжатия

Этап сжатия представляет собой процесс сжатия воздуха внутри камеры цилиндра. Зачем нужно сжимать воздух? это связано с процессом сгорания топлива.

Возможно, вы знаете, что дизельный двигатель не оборудован свечами зажигания, потому что дизельный двигатель может гореть без образования искры от свечи зажигания. Это известно как самовозгорание.

Однако для самовозгорания воздух должен сжиматься до тех пор, пока температура не превысит температуру горения дизельного топлива. Таким образом, дизельное топливо, впрыскиваемое при высокой температуре, может сгореть само по себе.

Этот этап сжатия происходит после этапа всасывания, когда поршень достигает НМТ в конце этапа всасывания, поршень снова поднимается до ВМТ. В результате происходит сужение объема цилиндра. В этом состоянии и впускной клапан, и выпускной клапан закрыты, так что сужение пространства цилиндра сжимает воздух внутри.

3. Этап сжигания

Стадия сгорания является основным процессом двигателя. В этом процессе дизельное топливо подается через форсунку в камеру сгорания.

Как мы уже говорили, температура воздуха поднимется выше температуры возгорания дизельного топлива. А когда поршень достигает ВМТ, воздух уже находится на самом высоком температурном уровне (превышающем температуру горения дизеля). В этом состоянии дизель впрыскивается через форсунки, и топливо распыляется через форсунку. В результате произошло горение, производившее мощность расширения.

Эта сила расширения заставит поршень двигаться вниз к НМТ. Расширение также используется для запуска автомобиля. Потому что мощность очень высока.

Расширение также используется для запуска автомобиля. Потому что мощность очень высока.

4. Ступень выхлопа

Этап выхлопа представляет собой процесс удаления остаточных газов сгорания из камеры сгорания. Этот процесс происходит, когда поршень возвращается в ВМТ после воздействия расширения мощности сгорания.

На этом этапе открывается выпускной клапан, так что движение поршня вверх выталкивает остаточный газ сгорания в выпускной коллектор.

Заключение

Когда поршень достигает ВМТ в конце такта выпуска, цикл завершается полностью. Это означает, что есть 4 процесса: этап всасывания, когда поршень движется вниз, этап сжатия, когда поршень движется вверх, этап горения, когда поршень движется вниз, последний этап — этап выпуска, когда поршень движется вверх.

Из этого утверждения мы можем узнать, что 4-тактный двигатель производит сгорание через каждые 2 оборота коленчатого вала.