Содержание

Назначение системы смазки и применяемые масла

Строительные машины и оборудование, справочник

Назначение системы смазки и применяемые масла

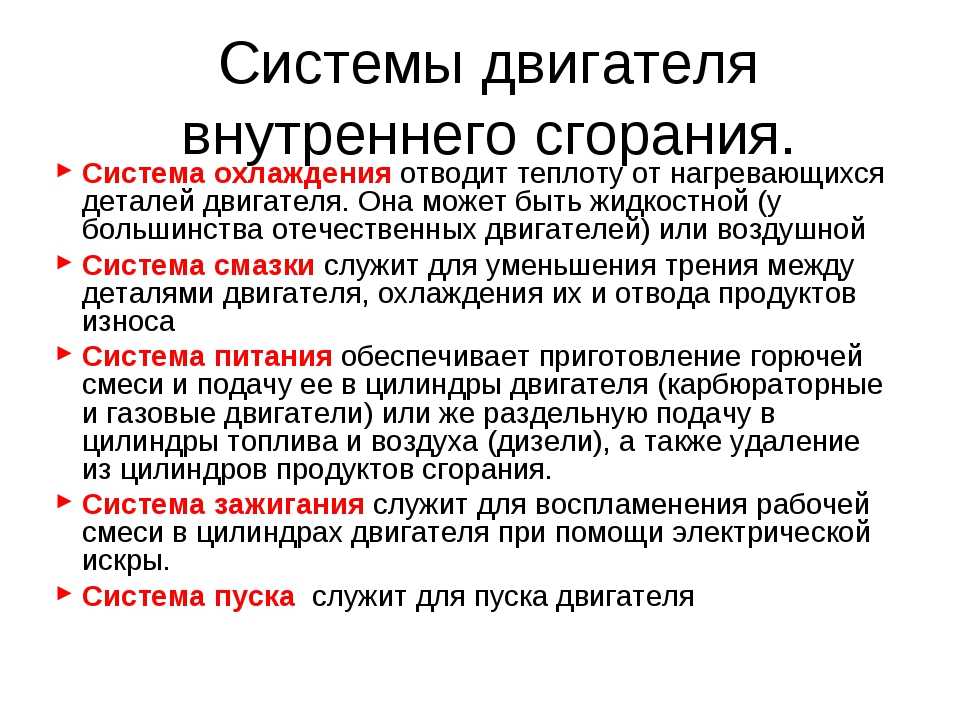

Система смазки двигателя служит для подачи масла ко всем трущимся деталям двигателя при его работе, вследствие чего снижаются потери мощности на трение между деталями и уменьшается износ трущихся поверхностей. Кроме того, масло, проходя между трущимися деталями двигателя, охлаждает их и уносит продукты износа. При продолжительной работе двигателя масло постепенно загрязняется и разжижается, поэтому его необходимо заменять.

Для смазки двигателей применяют масла минерального происхождения, получаемые путем переработки нефти после отгонки из нее жидких топлив. Полученные из нефти масла сортируют и очищают. Основными наиболее важными свойствами масел, применяемых для двигателей, являются: маслянистость, вязкость, чистота (отсутствие механических примесей и кислот). Маслянистость определяет свойство масла надежно обволакивать трущиеся детали хорошо удерживающейся масляной пленкой, улучшающей условия трения деталей. Вязкость определяет густоту масла и его текучесть при определенных температурных условиях и способность проникать в зазоры трущихся деталей.

Вязкость определяет густоту масла и его текучесть при определенных температурных условиях и способность проникать в зазоры трущихся деталей.

Для повышения качества масел к ним добавляют специальные присадки, содержащие различные вещества, которые повышают смазывающую способность масла — маслянистость, делают более стабильной его вязкость при колебаниях температуры, понижают температуру застывания и уменьшают окисляющее действие масла. Присадки способствуют также вымыванию смолистых отложений из зазоров трущихся деталей и т. п. Смолистые отложения получаются в результате воздействия высокой температуры на масло и его окисления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В зависимости от времени года и климатических условий для смазки двигателя следует применять масла различной вязкости. Зимой вязкость масла должна быть меньше, так как масло с большой вязкостью при низкой температуре загустеет и будет в холодном двигателе плохо проникать в зазоры трущихся деталей, а также будут затруднены заливка масла и пуск холодного двигателя.

Летом вязкость масла должна быть большей, так как масло с малой вязкостью при повышенной температуре становится еще более жидким и легко выдавливается из зазоров и стекает с деталей, не обеспечивая нормальной смазки двигателя.

Для смазки рядных карбюраторных двигателей применяют стандартные автотракторные масла следующих марок: АКп-6, АКп-10, АК-10, АКЗп-6, АКЗп-10.

Обозначение масла имеет следующую расшифровку: А — автомобильное; К — способ очистки данного масла (сернокислотная очистка). Если масло изготовлено путем добавления специального загустителя, то ставят еще букву, что обозначает «загущенное». Когда масло содержит специальную присадку, улучшающую его показатели, то после букв, характеризующих способ очистки, ставят букву «п». Цифрой обозначается вязкость масла в сантистоксах (сст) при 100 °С.

Масло с вязкостью или (малая вязкость) применяют для смазки двигателей в холодное время (весной, зимой, осенью), а масло с вязкостью 9,5 или 10 сст (большая вязкость) — в летнее время. Кроме перечисленных марок масел, для смазки двигателя применяют также: летом — масло индустриальное(машинное СУ) и зимой это же масло в смеси с веретенным маслом (30%).

Кроме перечисленных марок масел, для смазки двигателя применяют также: летом — масло индустриальное(машинное СУ) и зимой это же масло в смеси с веретенным маслом (30%).

Для V-образных двигателей, условия работы коренных и шатунных подшипников которых являются более напряженными, применяют специальные высококачественные сорта масел. Так, применяются автомобильные масла фенольной селективной очистки марок АС-8 и АС-10 (ГОСТ 10541—63).

Для дизелей, детали которых работают в более тяжелых условиях и с большими нагрузками, применяют высококачественные дизельные масла с присадкой марок Дп-8 (зимой) и Дп-11 (летом) или соответственно масла ДЛ и ДЗ, или масла ДС-8 и ДС-11 с присадками.

—

Смазка снижает потери на трение и тем самым уменьшает износ деталей. Она способствует внутреннему охлаждению трущихся поверхностей, смыванию нагара и металлической пыли, уплотнению поршней в цилиндрах, защите деталей от коррозии.

Недостаточная смазка трущихся поверхностей увеличивает потери на трение и может привести к серьезным поломкам деталей и авариям. Например, недостаточное поступление масла к шейкам коленчатого вала двигателя приводит к выплавлению антифрикционного сплава подшипников. Избыточная смазка также нежелательна, так как попадание масла, например в камеру сгорания, приведет к нагарообразованию и перегреву двигателя.

Например, недостаточное поступление масла к шейкам коленчатого вала двигателя приводит к выплавлению антифрикционного сплава подшипников. Избыточная смазка также нежелательна, так как попадание масла, например в камеру сгорания, приведет к нагарообразованию и перегреву двигателя.

Рекламные предложения:

Читать далее: Принцип работы комбинированной системы смазки

Категория: —

Устройство и работа двигателя

Главная → Справочник → Статьи → Форум

Система смазки двигателя трактора

Система смазки двигателя трактора

Система смазки двигателя служит для подачи масла к трущимся поверхностям с целью уменьшения трения, удаления продуктов износа и охлаждения трущихся деталей, повышения их долговечности и износостойкости.

Во время работы двигателя на поверхностях подвижных сопряжений возникают силы трения. Различают два вида трения — скольжения и качения. Величина силы трения, возникающей при скольжении, предопределяется материалом деталей, качеством их обработки и условиями трения. Трение называют сухим, если между трущимися поверхностями отсутствует смазка. Если поверхности отделены друг от друга слоем смазки, то возникающее при этом трение называют жидкостным. При жидкостном трении повышается долговечность трущихся деталей и обеспечивается отвод от них тепла. Наряду с перечисленными видами трения в реальных условиях работы двигателей часто имеет место полужидкостное или полусухое трение. В двигателе основные трущиеся поверхности работают в условиях полужидкостного трения, при котором нет полного разделения трущихся поверхностей слоем смазки.

Величина силы трения, возникающей при скольжении, предопределяется материалом деталей, качеством их обработки и условиями трения. Трение называют сухим, если между трущимися поверхностями отсутствует смазка. Если поверхности отделены друг от друга слоем смазки, то возникающее при этом трение называют жидкостным. При жидкостном трении повышается долговечность трущихся деталей и обеспечивается отвод от них тепла. Наряду с перечисленными видами трения в реальных условиях работы двигателей часто имеет место полужидкостное или полусухое трение. В двигателе основные трущиеся поверхности работают в условиях полужидкостного трения, при котором нет полного разделения трущихся поверхностей слоем смазки.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной подаче масла теряется мощность двигателя, повышается износ деталей. Избыточная подача масла приводит к проникновению его в камеру сгорания, что увеличивает отложение нагара и ухудшает условия работы двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

—

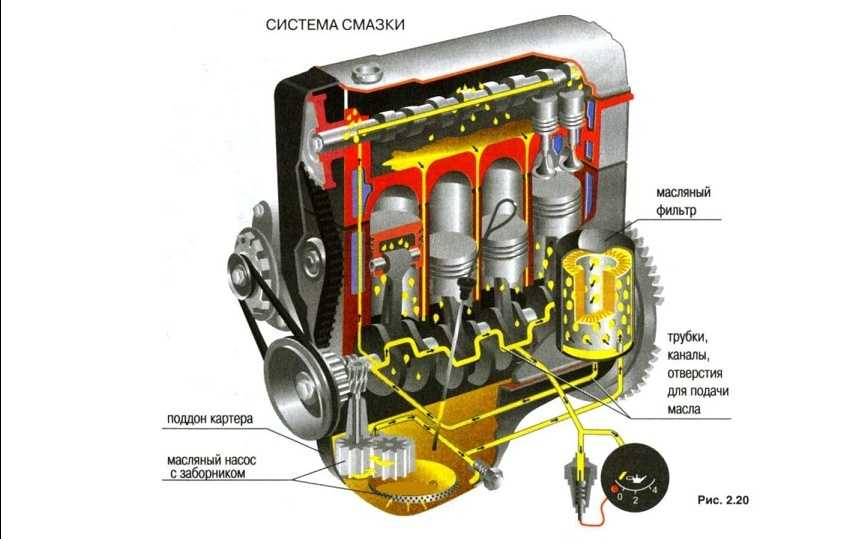

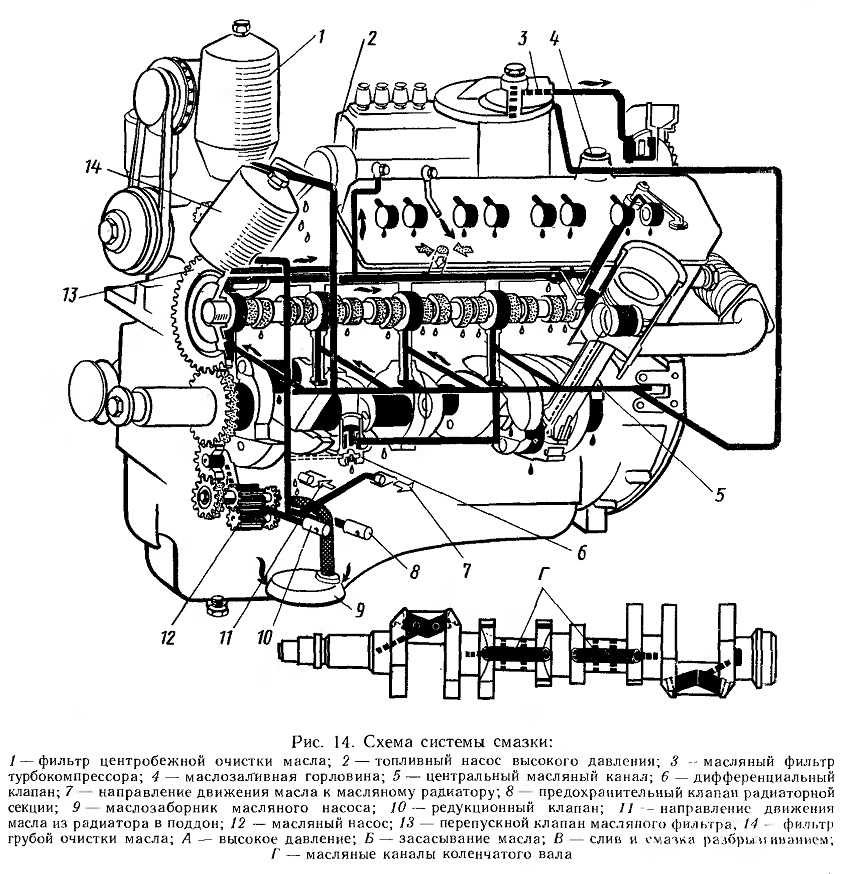

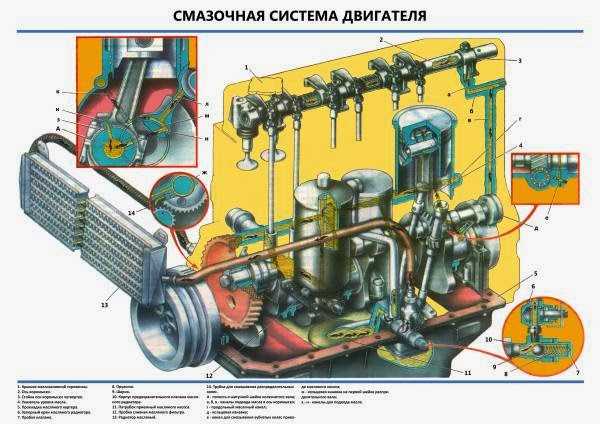

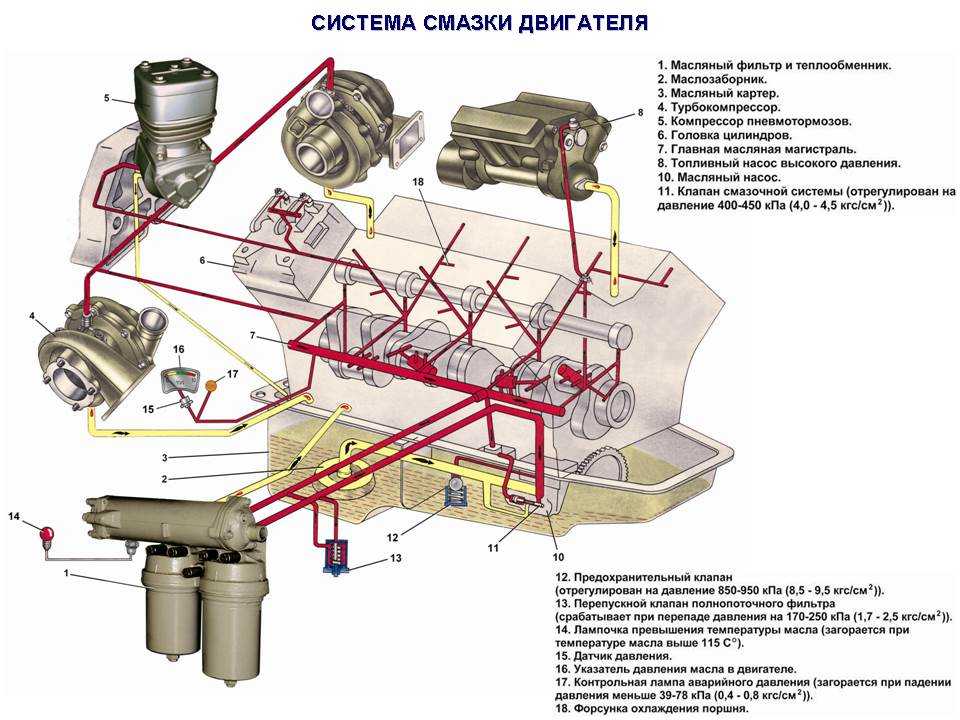

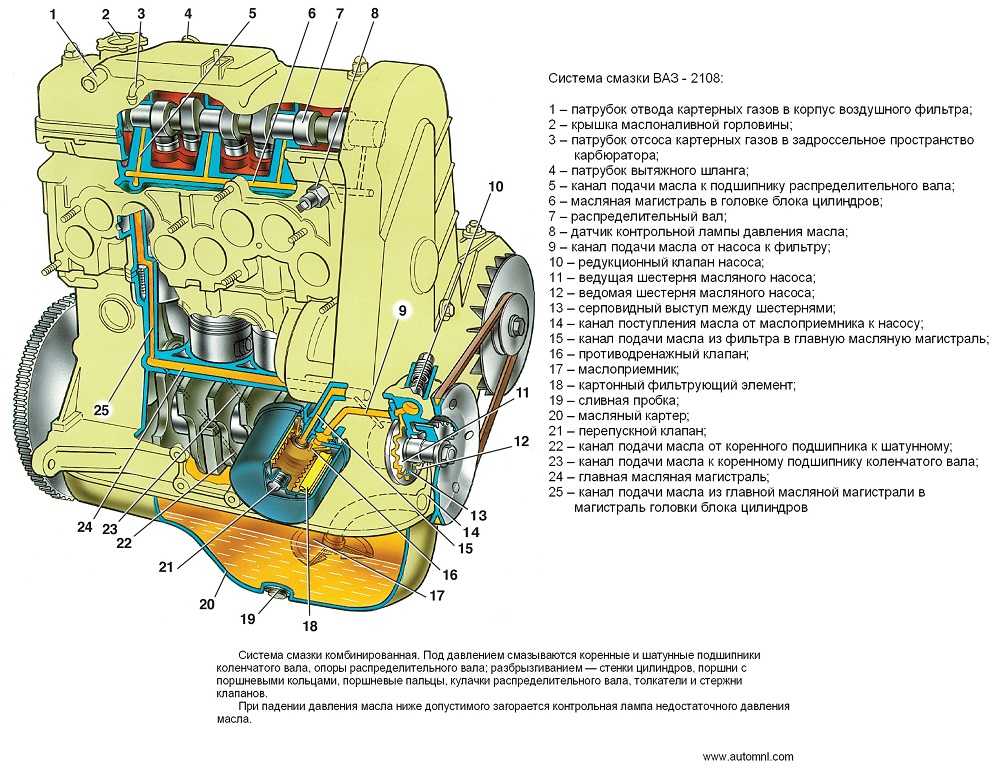

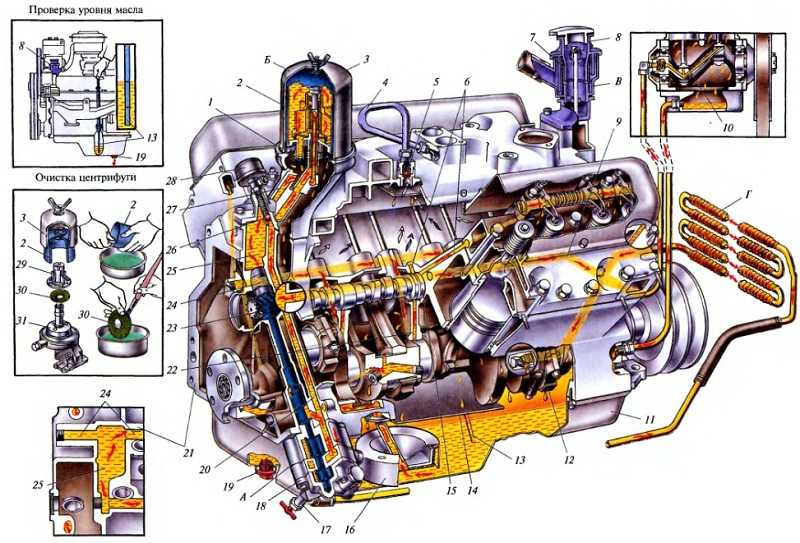

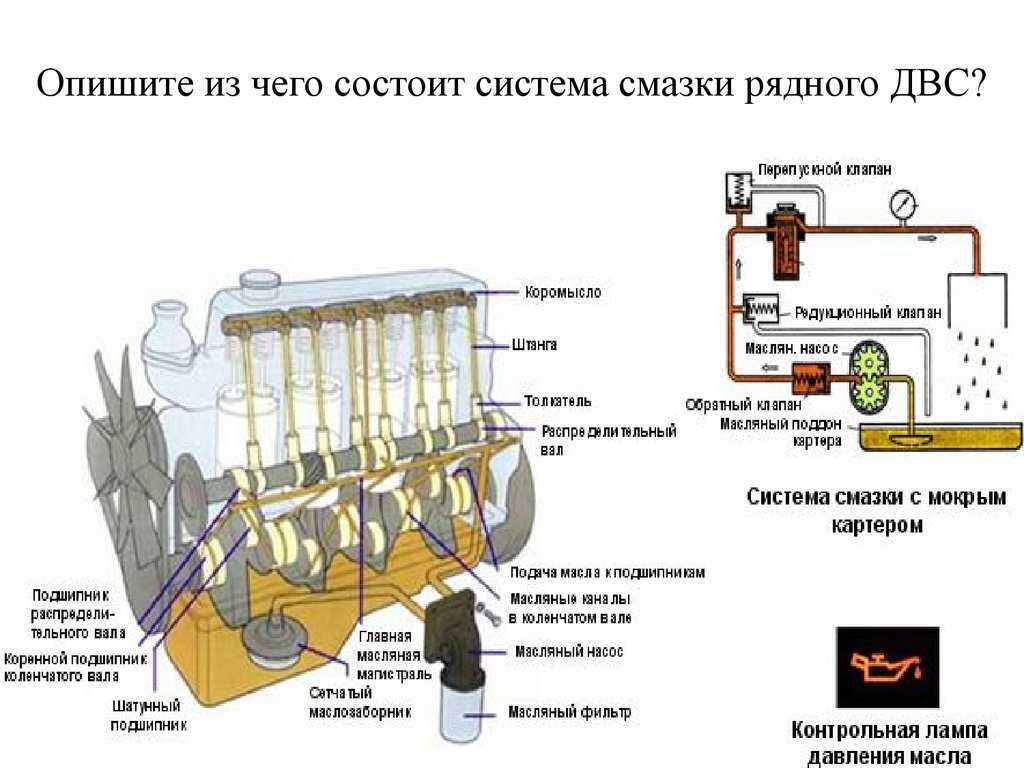

Система смазки включает в себя устройства для очистки и охлаждения масла. Система смешанная. К наиболее нагруженным деталям (коренным и шатунным подшипникам коленчатого вала, втулкам верхних головок шатунов, подшипникам распределительного вала, втулкам толкателей и коромысел, подшипникам турбокомпрессора) масло поступает под давлением. Остальные детали (стенки гильз цилиндров, кулачки распределительного вала, шестерни привода и подшипники привода вентилятора) смазываются разбрызгиванием.

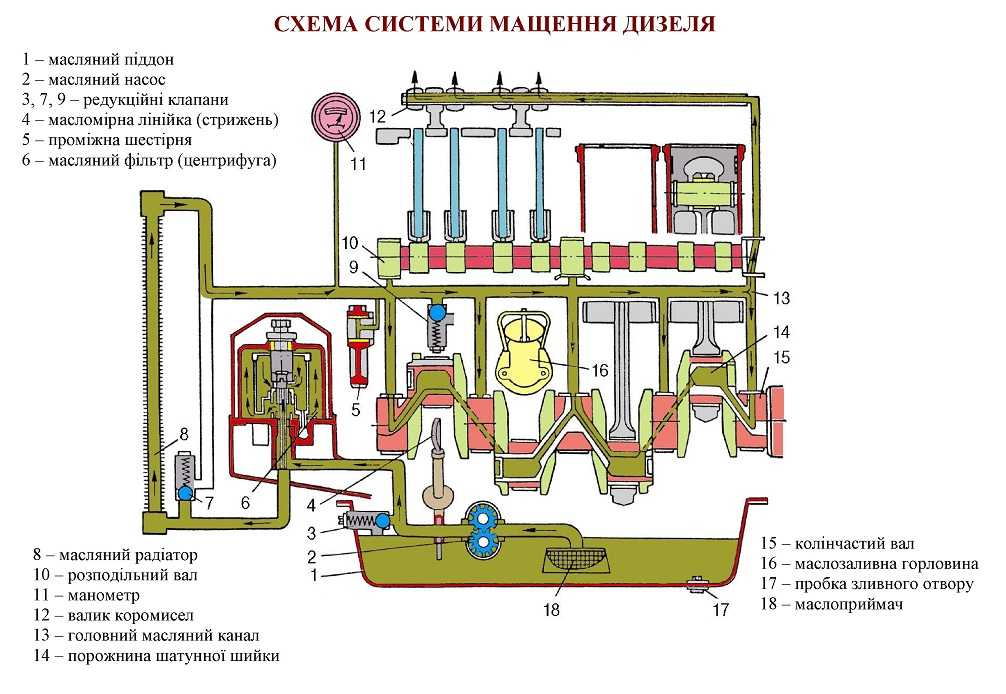

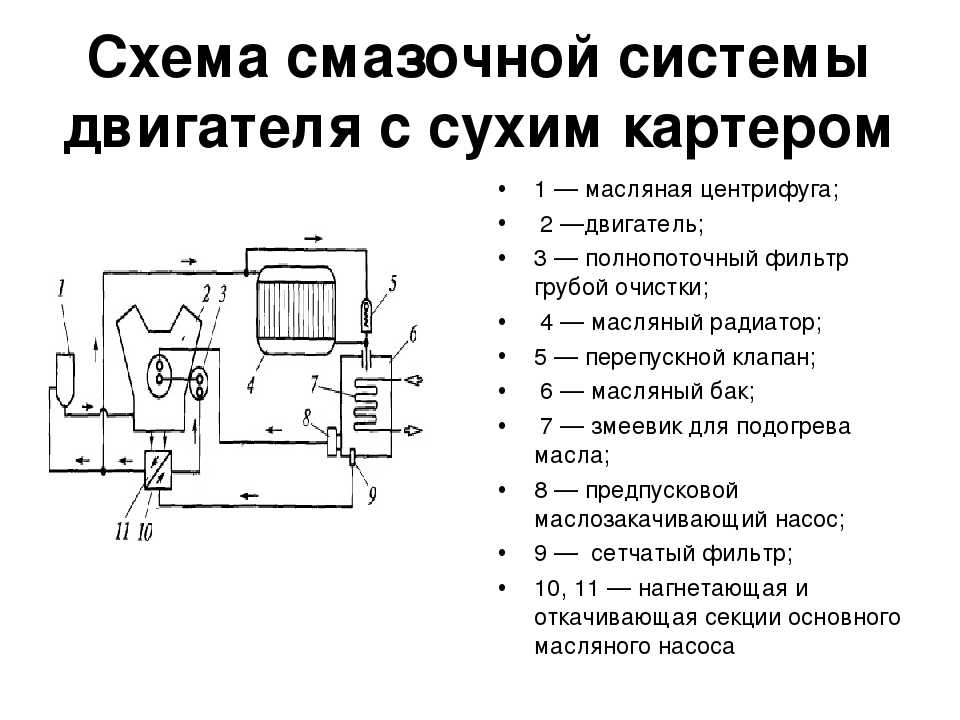

Рис. 1. Принципиальная схема системы смазки двигателя:

1 — масляный поддон; 2 — предохранительный клапан радиаторной секции; 3 — радиаторная секция масляного насоса; 4 — маслозаборник; 5 — основная (нагнетательная) секция масляного насоса; 6 — редукционный клапан; 7 — масляный радиатор; 8 — перепускной клапан фильтра грубой очистки масла; 9 — фильтр грубой очистки масла; 10 — полость в шатунных шейках коленчатого вала; 11 — фильтр центробежной очистки масла; 12 — центральный масляный канал; 13 — компрессор пневмотормозов; 14 — ось толкателей; 15 — указатель давления масла в центральном масляном канале; 16 — указатель давления масла в корпусе подшипников турбокомпрессора; 17 — масляный фильтр турбокомпрессора; 18 — турбокомпрессор; 19 — сливной клапан масляной магистрали

Система смазки (рис. 1) состоит из резервуара (поддона) для масла, насоса, маслоподводящих трубок и каналов, фильтров очистки масла, радиатора, контрольных приборов. Поддон привернут снизу к блоку цилиндров двигателя. В нем размещен маслозаборник, который остается погруженным в масло при пониженном уровне масла и при работе трактора на склонах. Для слива масла в нижней части поддона имеется сливная пробка.

1) состоит из резервуара (поддона) для масла, насоса, маслоподводящих трубок и каналов, фильтров очистки масла, радиатора, контрольных приборов. Поддон привернут снизу к блоку цилиндров двигателя. В нем размещен маслозаборник, который остается погруженным в масло при пониженном уровне масла и при работе трактора на склонах. Для слива масла в нижней части поддона имеется сливная пробка.

Масляный насос двухсекционного типа. Основная (нагнетательная) секция подает масло в масляную магистраль, а дополнительная (радиаторная) — в масляный радиатор. Подача основной секции насоса при номинальной частоте вращения коленчатого вала и температуре масла 85—90 °С — 140 л/мин, радиаторной секции — 25 л/мин.

Масло, засасываемое через маслозаборник нагнетательной секцией насоса, поступает под давлением в фильтр грубой очистки масла. Очищенное масло далее разветвляется на три потока. Меньшая часть (около 10%) по каналу в блоке поступает в фильтр центробежной очистки. Очищенное в этом фильтре масло сливается в поддон. Другая часть масла направляется в центральный масляный канал в блоке. Затем по сверлениям поступает к коренным подшипникам, а по сверлениям в коленчатом валу — к шатунным подшипникам. Через продольные сверления в шатунах масло подходит к втулкам верхних головок шатунов. По каналам в блоке от коренных подшипников масло поступает к подшипникам распределительного вала, через сверления в передней шейке — к оси толкателей для смазки втулок толкателей. По каналам в толкателях и полым штангам далее идет на смазку втулок коромысел.

Другая часть масла направляется в центральный масляный канал в блоке. Затем по сверлениям поступает к коренным подшипникам, а по сверлениям в коленчатом валу — к шатунным подшипникам. Через продольные сверления в шатунах масло подходит к втулкам верхних головок шатунов. По каналам в блоке от коренных подшипников масло поступает к подшипникам распределительного вала, через сверления в передней шейке — к оси толкателей для смазки втулок толкателей. По каналам в толкателях и полым штангам далее идет на смазку втулок коромысел.

Из центрального масляного канала по наружному маслопроводу через фильтр турбокомпрессора масло поступает к подшипникам вала турбокомпрессора. Вытекающее из шатунных подшипников масло разбрызгивается и смазывает гильзы цилиндров, кулачки распределительного вала, шестерни привода и подшипники привода вентилятора. Затем оно стекает обратно в поддон.

Остальная часть масла из фильтра грубой очистки поступает по каналу в блоке для смазки деталей пневмокомпрессора, а оттуда сливается в поддон.

Для нормальной работы двигателя температура масла в системе должна находиться в пределах 70—90 °С. При увеличении температуры более 90 °С качество масла ухудшается и, как следствие этого, повышается износ деталей двигателя и увеличивается расход масла. Для поддержания температуры масла в необходимых пределах имеется радиатор. Масло в радиатор нагнетается радиаторной секцией насоса. Охлажденное масло сливается в поддон двигателя.

На работу системы смазки оказывают влияние частота вращения коленчатого вала, температура, степень износа деталей, сопротивления фильтров и радиатора. Чтобы с изменением этих факторов не нарушалась подача масла, в системе смазки установлены клапаны.

Редукционный клапан предотвращает чрезмерное повышение Давления, создаваемого масляным насосом при пуске холодного двигателя. Клапан установлен в корпусе основной секции насоса и вступает в работу, когда давление на выходе из основной секции насоса превышает 7,0—7,5 кгс/см2 (700—750 кПа).

Перепускной клапан фильтра грубой очистки масла установлен параллельно фильтру грубой очистки. Когда разность давлений до и после фильтра, вследствие его загрязнения или нагнетания холодного масла, достигает 2,0—2,5 кгс/см2 (180—220 кПа), клапан открывается, и часть масла, мину я фильтр, подается непосредственно в магистраль.

Когда разность давлений до и после фильтра, вследствие его загрязнения или нагнетания холодного масла, достигает 2,0—2,5 кгс/см2 (180—220 кПа), клапан открывается, и часть масла, мину я фильтр, подается непосредственно в магистраль.

Сливной клапан расположен в нижней плоскости блока. Он поддерживает постоянное давление в масляной магистрали и отрегулирован на начало открытия 4,7—5,0 кгс/сма (470—500 кПа).

В корпусе радиаторной секции масляного насоса установлен предохранительный клапан, отрегулированный на начало открытия при давлении 0,8—1,2 кгс/см2 (80—120 кПа).

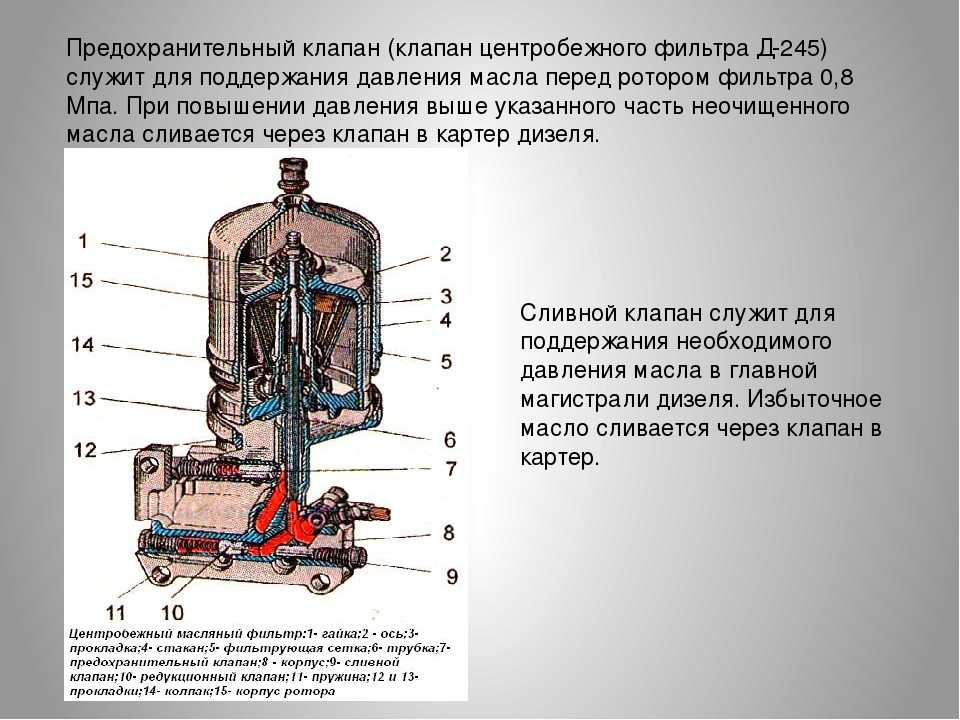

Фильтр грубой очистки масла. Фильтр (рис. 2) состоит из корпуса, колпака и фильтрующего элемента. Для уплотнения колпака в корпусе выполнена канавка, в которую уложена прокладка из маслостойкой резины.

Фильтрующий элемент представляет собой цилиндрический гофрированный стальной каркас с натянутой на него латунной сеткой. Под латунной сеткой находится более редкая стальная сетка, предохраняющая первую от прогиба.

Масло, нагнетаемое насосом в фильтр грубой очистки, проходит через сетку, очищаясь от механических примесей, поступает во внутреннюю полость фильтра, затем проходит через щель в стержне, на котором установлены фильтрующие элементы и колпак фильтра, и далее поступает в выходной канал корпуса. В канале подвода масла имеется перепускной клапан с системой сигнализации. Когда фильтр чистый и разница в давлении до и после фильтра не достигает 2,0—2,5 кгс/см2 (180—220 кПа), клапан прижат к седлу пружиной.

При открытии клапана вместе с ним перемещается установленный в проточку клапана шток сигнализатора. Сигнализатор оповещает тракториста о том, что фильтр забит. Если масло холодное и имеет большую вязкость, то лампочка также может загореться.

Рис. 2. Фильтр грубой очистки масла

1 — болт; 2 — крышка элемента; 3 — колпак фильтра; 4 — фильтрующий элемент;. 5 — прокладка фильтрующего элемента; 6 — прокладка колпака; 7 — пробка; 8 — корпус фильтра; 9 — винт; 10 —шайба регулировочная; 11 —пробка клапана; 12 — прокладка пробки; 13 — шток сигнализатора; 14 — корпус сигнализатора; 15 — пружина сигнализатора; 16 — пружина; 17 — клапан перепускной; 18 — корпус фильтра; 19 — заглушка; 1 — от насоса; II — в систему

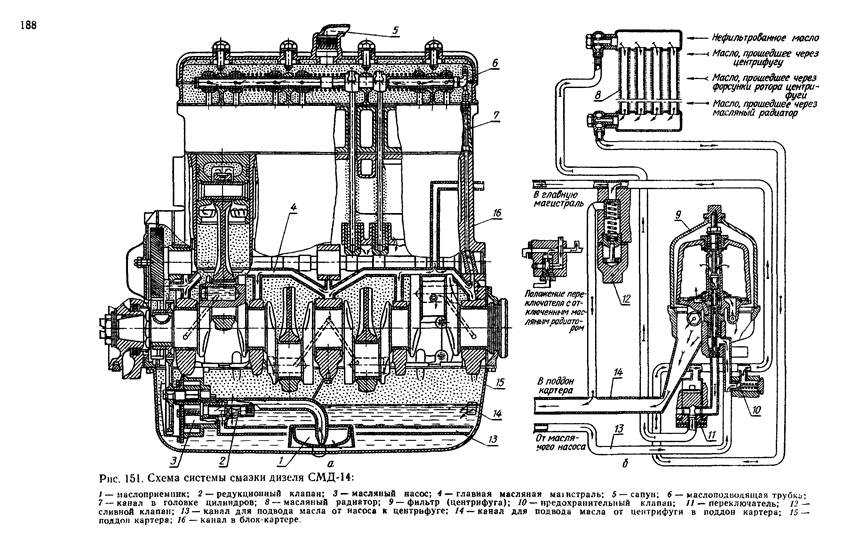

Рис. 3. Фильтр центробежной очистки масла:

3. Фильтр центробежной очистки масла:

1 — колпак фильтра; 2 — шайба; 3 — колпачковая гайка; 4 — гайка; 5 — упорная шайба; 6 — гайка ротора; 7 — шайба; 8 — сетка; 9, 16 — втулка ротора; 10 — колпак ротора; И — ротор; 12 — заборные трубки; 13 — отражатель; 14 — уплотнительное кольцо; 15 — прокладка колпака; 17 — стопорное кольцо; 18 — подшипник; 19 — ось ротора; 20 — корпус фильтра; 21 — штифт; 22 — сопло ротора

Фильтр центробежной очистки масла. Фильтр (рис. 3) состоит из корпуса, колпака, ротора, колпака ротора, оси ротора, сетки, отражателя, заборных трубок, сопл и подшипника.

Масло поступает под давлением в фильтр и поднимается по каналу в корпусе и сверлению в оси в полость между корпусом и колпаком. Заполнив ее, оно проходит через сетки 8 и вытекает через заборные трубки и тангенциально расположенные сопла, приводя во вращение ротор. Под действием центробежных сил взвешенные в масле частицы с плотностью, превышающей плотность масла, отбрасываются к стенкам колпака ротора и отлагаются на нем в виде плотного смолистого слоя. Очищенное в фильтре масло сливается в поддон двигателя.

Очищенное в фильтре масло сливается в поддон двигателя.

Фильтр турбокомпрессора. Фильтр (рис. 4) состоит из корпуса, крышки, стержня и фильтрующего элемента. Нижний конец стержня имеет отверстие для прохода масла и пробку для его слива, а верхний — проточку для установки фиксатора элемента и резьбу под болт крепления корпуса.

Рис. 4. Фильтр турбокомпрессора:

1 — болт крепления корпуса; 2 — прокладка; 3 — крышка фильтра; 4 — прокладка корпуса; 5 — фиксатор элемента; 6 — стержень; 7 — корпус; 8 — фильтрующий элемент; 9 — уплотнительная гайка; 10 — уплотнитель-ное кольцо; 11 — пружина; 12— сливная пробка

Масло подводится к фильтру через канал в крышке, поступает в полость между колпаком и фильтрующим элементом и проходит через поры элемента. Механические частицы оседают на наружной поверхности. Очищенное масло из внутренней полости поступает в канал крышки и далее на смазку подшипников турбокомпрессора.

Масляный радиатор. Масляный радиатор (рис. 5) представляет собой неразборный узел, состоящий из двух бачков и приваренных к ним стальных трубок овального сечения. Радиатор крепится в общем блоке радиаторов. Для слива масла из радиатора имеются сливные пробки.

Радиатор крепится в общем блоке радиаторов. Для слива масла из радиатора имеются сливные пробки.

Рис. 5. Масляный радиатор:

1 — бачок; 2 — трубка; 3 — лента; 4 — сливная пробка

Масло, нагнетаемое секцией масляного насоса, поступает в нижний бачок, затем проходит по трубкам в верхний бачок, а оттуда возвращается в другую половину нижнего бачка и сливается в поддон двигателя. При прохождении по трубкам масло охлаждается продуваемым вентилятором воздухом. Для увеличения поверхности охлаждения на каждой трубке навита спираль из тонкой стальной ленты.

—

Смазочные масла, применяемые для двигателей внутреннего сгорания, не должны содержать механических примесей, водорастворимых щелочей, кислот и воды. Для смазки тракторных двигателей в летнее время применяется масло Дп-11, а зимой Дп-8. Другие марки масел для эксплуатации в зимних условиях не рекомендуются. Картер пускового двигателя следует заправлять в летний период маслом АК-10 или АСп-10; в зимний — маслом АСп-5 или АКЗп-6 и АКЗп-10.

Рис. 1. Удаление воздуха из корпуса фильтра тонкой очистки топлива двигателя Д-54

Рис. 2. Маслораздаточный бак (модель 133-1):

1 – колесо; 2 — корпус; 3 — наконечник шланга; 4 — кран; 5 — раздаточный шланг; 6 и 12 — скобы для переноса раздаточного шланга. 7 — крышка бака; 8 — коромысло; 9 — рукоятка; 10 — рычажный механизм; 12 — крышка; 13 — откидной болт; 14 — ручка; 15 — опорная планка; 16 — всасывающий клапан; 17 — перепускной клапан; 18 — шток; 19 — заборная труба; 20—поршень; 21 — манжет

При выборе марки масел следует учитывать их свойства: движение по трубкам неподогретого масла (в холодном состоянии) прекращается при температуре на 10—12° выше температуры застывания.

Рис. 3. Нагнетатель масла:

1 — наконечник; 2 — гибкий шланг; 3 — крышка; 4 — шток; 5—рукоятка; 6 — ручка; 7—пробка; 8 — заливная горловина; 9 — резервуар; 10 — гайка; 11 — впускной клапан; 12 — упор; 13 — нагнетательный клапан; 14 — пружина; 15 — гайка; 16 — манжет; 17 — амортизатор; 18 — цилиндр

Заливать масло в картер дизельного и пускового двигателей и топливного насоса следует при помощи заправочных маслораздаточных баков и маслонагнетателей. Допускается производить заправку ведром с носиком, снабженным сетчатым фильтром или ведром, имеющим воронку с сеткой.

Допускается производить заправку ведром с носиком, снабженным сетчатым фильтром или ведром, имеющим воронку с сеткой.

Уровень масла в картере проверяют масло-мерной линейкой (щупом). Масло в картере двигателя должно быть на уровне отметки «полный», имеющейся на масломерпой линейке или выше этой отметки на 15—20 мм.

Замену масла в картере дизеля следует производить через 100 ч работы дизеля, непосредственно после окончания работы, когда масло в нагретом состоянии и большая часть осадков находится во взвешенном состоянии и стекает вместе с отработанным маслом.

Перед тем, как заменить масло, необходимо очистить и отвернуть спускные пробки нижнего картера, спускную пробку кронштейна масляных фильтров, пробку, расположенную в правой стойке масляного радиатора, и спускную пробку в трубке, подводящей масло от масляного радиатора- к фильтру. Затем отвинтить стяжные винты масляных фильтров, снять крышки кожухов и вынуть фильтрующие элементы.

Ленточные элементы фильтра грубой очистки масла необходимо промыть в дизельном топливе или керосине при помощи волосяной кисти или щетки. При сильном загрязнении ленточные фильтрующие элементы оставить в керосине или дизельном топливе на 2—3 ч.

При сильном загрязнении ленточные фильтрующие элементы оставить в керосине или дизельном топливе на 2—3 ч.

Через 500—600 ч работы ленточный фильтр независимо от периодичности технического обслуживания проверяют, чтобы установить его сопротивление прохождению масла.

Для этого плотно закупоривают пробкой отверстие горловины секции и опускают секцию в ведро с дизельным топливом пробкой вниз.

Продолжительность заполнения внутренней полости секции до расстояния 50 мм от верхней кромки составляет 50—60 сек. Если секция заполняется дольше, необходимо произвести специальную промывку.

Рис. 4. Заправочные ведра с сетчатым фильтром и откидывающимися или съемными крышками

Для очистки сильно загрязненных ленточных элементов фильтра можно воспользоваться форсункой дизеля. Под действием струи топлива ленточные фильтры очищаются при любой степени загрязнения.

Категорически запрещается пользоваться металлическими или деревянными скребками, а также тряпками для удаления с фильтров смолистого слоя.

После 200 ч работы внутренние нитчатые элементы фильтра заменяются новыми. Если нет новых внутренних элементов фильтра, разрешается использовать старые, предварительно заменив хлопчатобумажную набивку и тканевую обмотку.

В качестве набивки следует применять путанку (спутанные концы пряжи) прядильного производства, нешлихтованную от № 20 до № 40.

Для набивки одной катушки внутреннего элемента фильтра требуется 300—325 г путанки. Для обмотки внутренней сетки следует применять миткаль (арт. 1108) или ситец (арт. 3). Путанка, применяемая для восстановления элементов фильтра, до набивки должна быть нарезана на концы длиной 100—150 мм и проверена на отсутствие скрученных в жгуты концов и комьев.

Перед сборкой масляного фильтра следует промыть корпус и крышку фильтра, спускные пробки картера, трубки, соединяющие фильтр с масляным радиатором, пробку в правой стойке масляного радиатора. Затем все пробки и трубки ставятся на место. При установке внутренних фильтрующих элементов необходимо следить, чтобы крышка элемента, прикрепленная скрепками, была обращена вверх.

Рис. 5. Проверка пропускной способности ленточного фильтра грубой очистки масла:

1 — ведро; 2 — фильтр грубой очистки

При первой смене масла у дизеля, прошедшего капитальный ремонт, необходимо снять боковые люки картера, отсоединить и промыть сетчатый элемент центрального маслоприемника. При вскрытии картера нельзя протирать тряпкой внутренние поверхности картера и блока, так как нитки от тряпки засорят сетки маслоприемников и нарушат нормальную подачу масла. При установке крышек люков на место нужно обращать особое внимание на то, чтобы прокладки были в хорошем состоянии и плотно прилегали к картеру.

Если давление масла в прогретом дизеле больше или меньше указанного, необходимо остановить дизель и отрегулировать редукционный клапан масляного насоса.

Осадки, скопившиеся в полостях шеек коленчатых валов дизелей, имеющих центробежную очистку масла, удаляют через 600— 1000 ч работы дизеля. Масло в картере пускового двигателя следует заменять через 200 ч работы дизеля. Работа проводится в следующем порядке.

Работа проводится в следующем порядке.

Отвертывают две спускные пробки картера у прогретого пускового двигателя и дают маслу стечь. Снова ввертывают пробки и для промывки картера заливают в него через наливную горловину несколько выше нижней метки масломерной линейки смесь, состоящую из 50% автотракторного масла и 50% дизельного топлива.

Запускают пусковой двигатель и дают ему проработать в течение 3 мин при малом числе оборотов, затем спускают смесь и дают ей полностью стечь.

Заливают в картер свежее4 масло через наливную горловину до уровня верхней метки масломерной линейки (2,4 л). Запускают пусковой двигатель, после остановки проверяют уровень масла и в случае необходимости доливают масло до верхней отметки масломерной линейки.

Бензин заливают в картер двигателя, после чего двигатель должен проработать 4—5 мин без нагрузки для равномерного смешивания бензина с маслом и заполнения всех зазоров между трущимися деталями. Бензин почти полностью испаряется за 1,5—2 ч после пуска.

Понижение вязкости масла достигается его подогревом. Для этого в конце смены необходимо спустить масло в бак водомас-логрейки, а перед пуском двигателя масло, нагретое до температуры 65—85 °С, следует снова залить в картер.

Регулировка редукционного клапана масляного насоса должна производиться в таком порядке: снять крышки люков масляного картера дизеля; вывернуть редукционный клапан с пружиной из масляного насоса и промыть его керосином или дизельным топливом; обнаруженные неисправности клапана и пружины устранить; установить редукционный клапан в масляном насосе; ослабить контргайку 1 регулировочного винта 2 и, вращая регулировочный винт, установить необходимое давление пружины, после чего затянуть контргайку. Давление пружины должно быть в пределах 3,3—4 кГ/см2. Для увеличения давления регулировочный винт необходимо завинчивать, а для уменьшения — отвинчивать.

Очистка и промывка масляного фильтра грубой очистки. Работу производят в следующем порядке. После остановки дизеля спускают масло из корпуса масляных фильтров через два спускных отверстия.

Разбирают фильтр грубой очистки, сняв колпак, фильтрующий элемент, прокладку колпака и разъединив секции элемента.

Заглушают каналы в камере фильтра деревянными пробками для предохранения от загрязнения и промывают камеру дизельным топливом при помощи шприца, пока через спускные отверстия не потечет чистое топливо. Дают топливу стечь и завертывают пробки спускных отверстий. Вынимают пробки из каналов.

Рис. 6. Замер положения головки регулировочного винта редукционного клапана двигателей КДМ-100 и Д-108:

1 — контргайка; 2 — регулировочный винт (при а ф 30—32 мм)

Колпак и нажимную гайку или ось фильтра трактора ДТ-54 старого выпуска очищают и промывают в дизельном топливе. Временно устанавливают колпак и гайку или ось на место для предохранения камеры от загрязнения.

Секции элемента очищают и промывают в дизельном топливе щетинной кистью или щеткой в низком противне так, чтобы топливо не попадало внутрь секций. Пользоваться металлическими скребками или щетками, а также обтирочным материалом нельзя во избежание повреждения поверхности секций* и забивания щелей грязью.

Промытые секции необходимо продуть, сполоснуть в свежем топливе, поставить на чистое место и дать топливу стечь. Чтобы топливо стекало быстрее, нужно установить наружную секцию горловиной крышки вверх, а внутреннюю — вниз. -Далее осматривают намотку секции. Намотка не должна иметь повреждений и широких щелей между нитками. Нормальная ширина щели — 0,06—0,09 мм. Общая площадь подпайки намотки каждой секции после нескольких ремонтов не должна превышать 10 см2 на одну секцию. При необходимости секции заменяют, а неисправные отправляют на ремонт.

Войлочные кольца промывают в дизельном топливе, а затем отжимают и просушивают. Проверяют состояние колец и парани-товой прокладки корпуса фильтра. Смятые или скрученные кольца и прокладку следует заменить.

Снимают с корпуса фильтра временно установленный колпак и собирают фильтр на корпусе. Кольца и прокладку следует устанавливать без перекоса. Внутреннюю секцию элемента устанавливают в наружную до упору. Секции в сборе нужно вставить так, чтобы горловина внутренней секции вошла в отверстие камеры фильтра. При сборке фильтра с новыми увеличенными или уменьшенными по толщине прокладкой и кольцом, горловины наружной секции следует проверить расстояние между прокладкой и кольцом; оно должно быть в пределах 165—170 мм.

При сборке фильтра с новыми увеличенными или уменьшенными по толщине прокладкой и кольцом, горловины наружной секции следует проверить расстояние между прокладкой и кольцом; оно должно быть в пределах 165—170 мм.

В конце технического обслуживания после пуска дизеля следует убедиться в отсутствии течи масла через соединения фильтра и нормальном давлении масла в магистрали.

Проверка пропускной способности секций фильтрующего элемента масляного фильтра грубой очистки двигателя ДТ-54. После спуска промывочного топлива из картера дизеля и корпуса масляных фильтров и вторичной очистки и промывки секции нужно

Рис. 7. Очистка и промывка секции фильтрующего элемента фильтра грубой очистки масла двигателя Д-54

вставить в горловину каждой секции резиновую или деревянную пробку. Пробка наружной секции не должна перекрывать отверстие во внутренней крышке.

Погружают в ведро с чистым дизельным топливом наружную секцию настолько, чтобы ее верхняя кромка была на 2—3 мм выше уровня топлива, а внутреннюю— до верхней кромки цилиндрической -поверхности (рис. 79). Замеряют время заполнения каждой секции топливом до уровня, отстоящего на 30 мм от верхней кромки. Продолжительность заполнения топливом секции, годной к эксплуатации, не должна превышать 45 сек. Секцию, которая заполняется топливом за большее время, следует заменить и отправить в ремонтную мастерскую для восстановления.

79). Замеряют время заполнения каждой секции топливом до уровня, отстоящего на 30 мм от верхней кромки. Продолжительность заполнения топливом секции, годной к эксплуатации, не должна превышать 45 сек. Секцию, которая заполняется топливом за большее время, следует заменить и отправить в ремонтную мастерскую для восстановления.

Очистка и промывка масляного фильтра тонкой очистки с реактивной центрифугой. Одновременно с разборкой масляного фильтра грубой очистки разбирают

масляный фильтр тонкой очистки, сняв колпак и ротор реактивной центрифуги в сборе, крышку и предохранительные сетки маслозаборных трубок ротора.

Камеру фильтра промывают дизельным топливом при помощи шприца. Колпак очищают и промывают в дизельном топливе и устанавливают его временно на место для предохранения камеры фильтра от загрязнения.

Рис. 8. Схема проверки пропускной способности секции фильтрующего элемента фильтра грубой очистки масла:

а — наружной секции; б— внутренней секции

Рис. 9. Снятие ротора реактивной центрифуги:

9. Снятие ротора реактивной центрифуги:

а — двигатель Д-54А; б — двигатель Д-40М

Внутренние полости крышки и корпуса ротора очищают деревянным скребком. Прочищают форсунки (сопла) ротора медной проволокой. Промывают в дизельном топливе корпус ротора в сборе, его крышку, предохранительные сетки маслозабор-ных трубок и упорное кольцо, обратив особое внимание на чистоту каналов трубок. После промывки предохранительных сеток нужно продуть их.

Проверяют состояние паранитовой прокладки, устанавливаемой между корпусом и крышкой ротора, и при необходимости заменяют прокладку.

Рис. 10. Очистка внутренней полости корпуса ротора реактивной центрифуги

Собирают ротор, установив медные прокладки под гайки крепления крыши ротора; гайки следует затягивать поочередно не более чем на 1/2 грани за один прием, чтобы масло не просачивалось между корпусом и крышкой ротора. Перетягивать гайки нельзя во избежание поломки ротора.

Снимают с корпуса фильтра временно установленный колпак. Протирают собранный ротор снаружи чистой тряпкой и устанавливают его на ось. Следует убедиться в том, что ротор вращается от руки. Устанавливают на место упорное кольцо и колпак фильтра.

Протирают собранный ротор снаружи чистой тряпкой и устанавливают его на ось. Следует убедиться в том, что ротор вращается от руки. Устанавливают на место упорное кольцо и колпак фильтра.

В конце технического обслуживания перед пуском пускового двигателя следует снять колпак фильтра, а затем при прокручивании дизеля пусковым двигателем на II передаче редуктора убедиться в наличии вращения ротора. При этом, придерживая вращающийся ротор рукой, проверить, не подтекает ли масло из-под гаек крепления крышки ротора и прокладки между его крышкой и корпусом. Допускается легкое просачивание масла у верхней и нижней втулок ротора.

Снова устанавливают колпак фильтра на место, не затягивая сильно гайку крепления колпака, так как колпак только защищает ротор от пыли и грязи, а масло под колпаком не имеет давления. Пускать дизель при снятом колпаке запрещается.

Очистка и промывка сапуна. После промывки системы смазки следует снять сапун и разобрать его, вынув из корпуса пружинное кольцо, Сетки и проволочную набивку; очистить и промыть в дизельном топливе все детали сапуна; набивку разрыхлить равномерно по всему объему, смочить дизельным маслом, а затем дать маслу стечь; собрать сапун и установить на место.

Очистка и промывка масло-заливной трубы. Одновременно с сапуном нужно снять заливную трубу, сетку и картонные прокладки; очистить и промыть в дизельном топливе сетку и трубу и установить их на место, расположив прокладки по обе стороны сетки.

—-

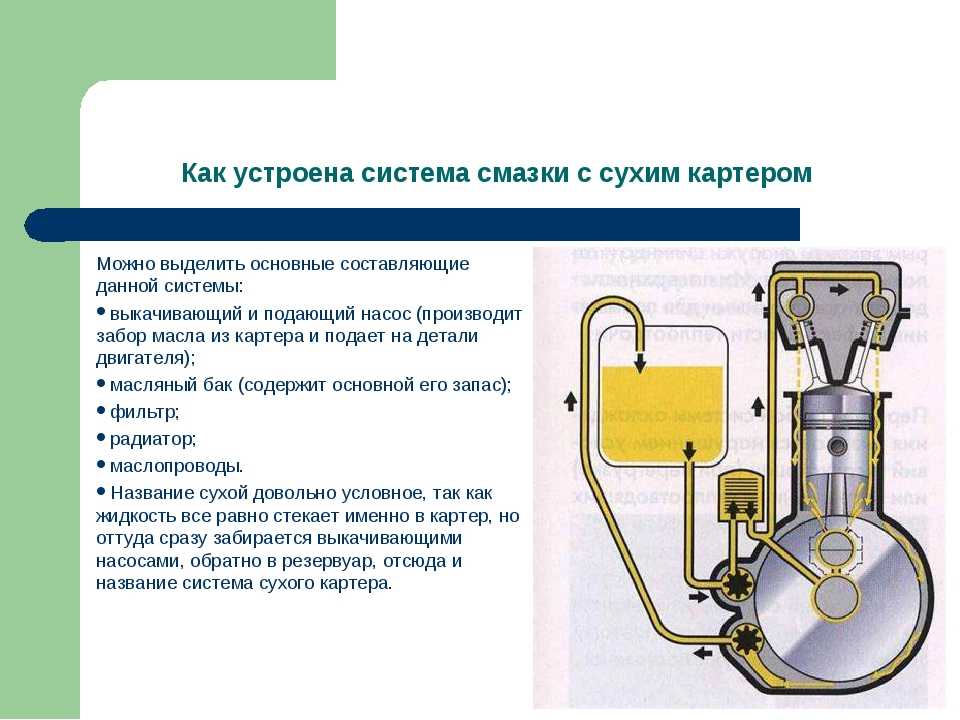

Система смазки представляет совокупность механизмов и устройств, соединенных между собой маслопроводами и каналами и служащих для очистки и охлаждения масла и подачи его к трущимся деталям двигателя в необходимом количестве.

Масло, попадая в зазоры между трущимися деталями, уменьшает их износ, охлаждает детали и удаляет продукты износа с трущихся поверхностей.

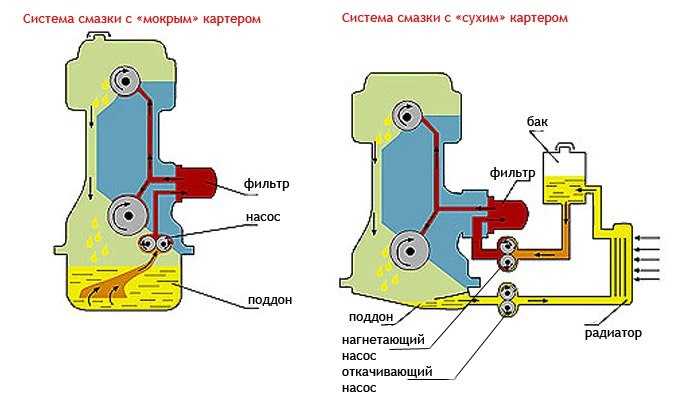

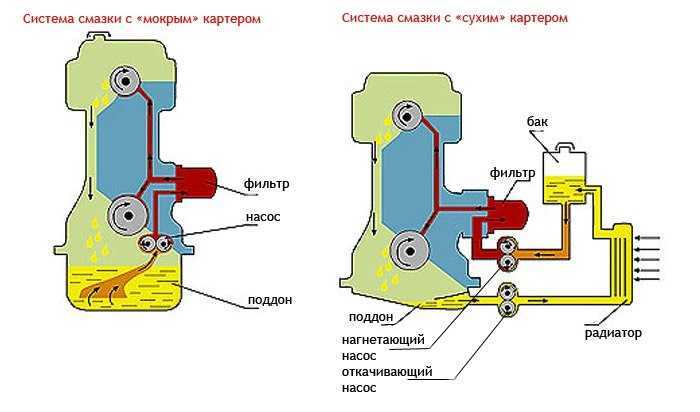

Масло может подводиться к трущимся поверхностям деталей под давлением, разбрызгиванием, самотеком. В зависимости от способов подвода масла различают системы смазки разбрызгиванием и комбинированные.

Назначение и способ смазки | Основные сведения о подшипниках

Смазка является одним из наиболее важных факторов, определяющих рабочие характеристики подшипников. Пригодность смазки и метод смазки оказывают решающее влияние на срок службы подшипника.

Пригодность смазки и метод смазки оказывают решающее влияние на срок службы подшипника.

Функции смазки :

- Для смазки каждой части подшипника, а также для уменьшения трения и износа

- Для отвода тепла, выделяемого внутри подшипника из-за трения и других причин

- Для покрытия контактной поверхности качения надлежащей масляной пленкой с целью продления усталостной долговечности подшипника

- Для предотвращения коррозии и загрязнения грязью

Смазка подшипников в целом подразделяется на две категории: консистентная смазка и масляная смазка. В таблице 12-1 проводится общее сравнение между ними.

Таблица 12-1 Сравнение пластичной и масляной смазки

| Артикул | Смазка | Масло |

|---|---|---|

| Уплотнительное устройство | Легкий | Немного сложный и требует особого внимания при обслуживании |

| Смазочная способность | Хорошо | Отлично |

| Скорость вращения | Низкая/средняя скорость | Применяется также на высоких скоростях |

| Замена смазки | Немного хлопотно | Легкий |

| Срок службы смазки | Относительно короткий | Длинный |

| Охлаждающий эффект | Без эффекта охлаждения | Хорошо (нужен тираж) |

| Фильтрация грязи | Трудно | Легкий |

12-1-1 Консистентная смазка

Консистентная смазка широко применяется, так как нет необходимости в пополнении в течение длительного периода времени после заполнения консистентной смазкой, а относительно простой конструкции может быть достаточно для устройства смазочного уплотнения.

Существует два метода смазывания консистентной смазкой. Одним из них является закрытый метод смазки, при котором смазка заранее заливается в экранированный/герметичный подшипник; другой метод — это метод подачи, при котором подшипник и корпус сначала заполняются смазкой в надлежащем количестве, а затем снова заполняются через регулярные промежутки времени путем пополнения или замены.

Устройства с многочисленными смазочными вводами иногда используют централизованный метод смазки, при котором вводы соединяются трубопроводом и снабжаются смазкой коллективно.

1) Количество смазки

Как правило, смазка должна заполнять примерно от одной трети до половины внутреннего пространства, хотя это зависит от конструкции и внутреннего пространства корпуса.

Следует иметь в виду, что чрезмерное количество смазки будет выделять тепло при взбивании и, следовательно, изменится, испортится или размякнет.

Однако, когда подшипник работает на низкой скорости, внутреннее пространство иногда заполняется смазкой на две трети, чтобы

2) Пополнение/замена смазки

Метод пополнения/замены смазки во многом зависит от метода смазки. Какой бы метод ни был использован, необходимо соблюдать осторожность, чтобы использовать чистую смазку и не допускать попадания грязи или других посторонних веществ в корпус.

Какой бы метод ни был использован, необходимо соблюдать осторожность, чтобы использовать чистую смазку и не допускать попадания грязи или других посторонних веществ в корпус.

Дополнительно желательно долить смазку той же марки, что и залили при старте.

При повторной заливке смазки новая смазка должна быть введена внутрь подшипника.

На рис. 12-1 показан один пример метода подачи.

Рис. 12-1 Пример метода подачи смазки (с использованием сектора смазки)

В примере внутренняя часть корпуса разделена смазочными секторами. Смазка заполняет один сектор, затем стекает в подшипник.

С другой стороны, смазка, текущая изнутри, вытесняется из подшипника под действием центробежной силы смазочного клапана.

Если смазочный клапан не используется, необходимо увеличить пространство корпуса на стороне нагнетания для хранения старой смазки.

Корпус открыт, и старая смазка удаляется через равные промежутки времени.

3) Интервал подачи смазки

При нормальной работе срок службы смазки следует приблизительно рассматривать как указанный на Рис. 12-2 , и пополнение/замену следует выполнять соответственно.

12-2 , и пополнение/замену следует выполнять соответственно.

Рис. 12-2 Интервал подачи смазки

4) Срок службы смазки в экранированном/герметичном шарикоподшипнике

Срок службы смазки можно оценить по следующему уравнению, когда однорядный радиальный шарикоподшипник заполнен смазкой и герметизирован защитными шайбами или уплотнениями.

Условия для применения уравнения (12-1) следующие:

12-1-2 Масляная смазка

Масляная смазка

может использоваться даже при высокой скорости вращения и несколько высокой температуре и эффективно снижает вибрацию и шум подшипников. Таким образом, смазка маслом используется во многих случаях, когда консистентная смазка не работает. В таблице 12-2 показаны основные типы и методы смазывания маслом.

Таблица 12-2 Тип и метод смазывания маслом

① Масляная ванна

- Простейший метод погружения подшипника в масло для эксплуатации.

- Подходит для низкой/средней скорости.

- Должен быть установлен указатель уровня масла для регулировки количества масла.

(В случае горизонтального вала)

Около 50 % самого нижнего тела качения должно быть погружено.

(В случае вертикального вала)

Подшипник должен быть погружен примерно на 70–80 %. - Лучше использовать магнитную пробку, чтобы предотвратить рассеивание частиц железа износа в масле.

② Капельное масло

- Масло капает масленкой, а внутренняя часть корпуса заполняется масляным туманом под действием вращающихся частей. Этот метод имеет охлаждающий эффект.

- Применяется при относительно высокой скорости и до средней нагрузки.

- Обычно используется от 5 до 6 капель масла в минуту.

(Трудно отрегулировать капание со скоростью 1 мл/ч или меньше.) - Необходимо предотвратить скопление слишком большого количества масла на дне корпуса.

③ Брызги масла

- В этом методе смазки используется зубчатое колесо или простое маслоотражательное кольцо, прикрепленное к валу для разбрызгивания масла.

Этот метод может подавать масло для подшипников, расположенных вдали от масляного бака.

Этот метод может подавать масло для подшипников, расположенных вдали от масляного бака. - Можно использовать до относительно высокой скорости.

- Необходимо поддерживать уровень масла в определенном диапазоне.

- Лучше использовать магнитную пробку, чтобы предотвратить рассеивание частиц железа износа в масле.

Также рекомендуется установить экран или перегородку, чтобы предотвратить попадание загрязняющих веществ в подшипник.

④ Принудительная циркуляция масла

- В этом методе используется система подачи масла циркуляционного типа.

Подаваемое масло смазывает внутреннюю часть подшипника, охлаждается и направляется обратно в бак через маслосливную трубу. Масло после фильтрации и охлаждения перекачивается обратно. - Широко используется при высоких скоростях и высоких температурах.

- Лучше использовать маслоотводящую трубку примерно в два раза толще, чем трубка подачи масла, чтобы предотвратить скопление слишком большого количества смазки в корпусе.

- Требуемое количество масла: см. примечание 1.

⑤ Масляная струйная смазка

- Этот метод использует форсунку для подачи масла при постоянном давлении (от 0,1 до 0,5 МПа) и очень эффективен при охлаждении.

- Подходит для высоких скоростей и больших нагрузок.

- Как правило, сопло (диаметром от 0,5 до 2 мм) располагается на расстоянии от 5 до 10 мм со стороны подшипника.

При выработке большого количества тепла следует использовать от 2 до 4 форсунок. - Поскольку при струйной смазке подается большое количество масла, старое следует откачивать с помощью масляного насоса, чтобы предотвратить чрезмерное остаточное масло.

- Требуемое количество масла: см. примечание 1.

⑥ Смазка масляным туманом (распыление смазки)

- В этом методе используется генератор масляного тумана для производства сухого тумана (воздух, содержащий масло в виде тумана). Сухой туман непрерывно направляется к поставщику масла, где туман превращается во влажный туман (липкие капли масла) с помощью форсунки, установленной на корпусе или подшипнике, а затем распыляется на подшипник.

- Этот метод обеспечивает и поддерживает наименьшее количество масляной пленки, необходимой для смазки, и имеет преимущества, заключающиеся в предотвращении загрязнения масла, упрощении технического обслуживания подшипников, продлении срока службы подшипников, снижении расхода масла и т. д.

- Требуемое количество тумана: см. примечание 2.

⑦ Масло/воздушная смазка

- Дозирующий насос подает небольшое количество масла, которое смешивается со сжатым воздухом с помощью смесительного клапана. Примесь подается непрерывно и стабильно к подшипнику.

- Этот метод позволяет проводить количественный контроль масла в очень малых количествах, всегда поставляя новое смазочное масло. Таким образом, он подходит для станков и других приложений, требующих высокой скорости.

- Сжатый воздух и смазочное масло подаются на шпиндель, повышая внутреннее давление и помогая предотвратить попадание грязи, смазочно-охлаждающей жидкости и т. д.

Кроме того, этот метод позволяет смазочному маслу течь через питающую трубу, сводя к минимуму загрязнение атмосферы.

Кроме того, этот метод позволяет смазочному маслу течь через питающую трубу, сводя к минимуму загрязнение атмосферы.

Примечание 1Необходимая подача масла при принудительной циркуляции масла ; методы масляной струйной смазки

Значения коэффициента трения

μ

| Тип подшипника | μ |

|---|---|

| Радиальный шарикоподшипник | 0,0010 — 0,0015 |

| Радиально-упорный шарикоподшипник | 0,0012 — 0,0020 |

| Цилиндрический роликоподшипник | 0,0008 — 0,0012 |

| Конический роликоподшипник | 0,0017 — 0,0025 |

| Сферический роликоподшипник | 0,0020 — 0,0025 |

Значения, полученные по приведенному выше уравнению, показывают количество масла, необходимое для отвода всего вырабатываемого тепла, без учета выделения тепла.

В действительности подаваемое масло обычно составляет от половины до двух третей расчетного значения.

Тепловыделение широко варьируется в зависимости от области применения и условий эксплуатации.

Для определения оптимальной подачи масла рекомендуется начинать работу с двумя третями расчетного значения, а затем постепенно снижать подачу масла, измеряя рабочую температуру подшипника, а также подаваемое и выпускаемое масло.

Примечание 2Примечания по смазыванию масляным туманом

1) Требуемое количество тумана (давление тумана: 5 кПа)

В случае высокой скорости( d м n ≧40≥40)необходимо увеличить количество масла и давление тумана.

2) Диаметр трубопровода и форма смазочного отверстия/канавки

Когда скорость потока тумана в трубопроводе превышает 5 м/с, масляный туман внезапно конденсируется в масляную жидкость.

Следовательно, диаметр трубопровода и размеры смазочного отверстия/канавки в корпусе должны быть рассчитаны таким образом, чтобы скорость потока тумана, полученная по следующему уравнению, не превышала 5 м/с.

3) Масляный туман

Масло

, используемое для смазки масляным туманом, должно соответствовать следующим требованиям.

- способность превращаться в туман

- обладает высокой устойчивостью к экстремальному давлению

- хорошая тепло/окислительная стабильность

- устойчивый к ржавчине

- маловероятно образование шлама

- улучшенный деэмульгатор

(Смазка масляным туманом имеет ряд преимуществ для высокоскоростных подшипников вращения. Однако на его характеристики в значительной степени влияют окружающие конструкции и условия эксплуатации подшипников.

Если вы планируете использовать этот метод, обратитесь в компанию JTEKT за консультацией, основанной на многолетнем опыте компании JTEKT в области смазывания масляным туманом.)

Принципы смазки авиационных двигателей

Основная цель смазочного материала — уменьшить трение между движущимися частями. Поскольку жидкие смазочные материалы или масла могут легко циркулировать, они повсеместно используются в авиационных двигателях. Теоретически жидкостная смазка основана на фактическом разделении поверхностей, так что не происходит контакта металла с металлом. Пока масляная пленка остается целой, трение металла заменяется внутренним трением жидкости в смазке. В идеальных условиях трение и износ сведены к минимуму. Масло обычно прокачивается по всему двигателю во все области, требующие смазки. Преодоление трения движущихся частей двигателя потребляет энергию и создает нежелательное тепло. Уменьшение трения во время работы двигателя увеличивает общую потенциальную выходную мощность. Двигатели подвержены нескольким видам трения.

Поскольку жидкие смазочные материалы или масла могут легко циркулировать, они повсеместно используются в авиационных двигателях. Теоретически жидкостная смазка основана на фактическом разделении поверхностей, так что не происходит контакта металла с металлом. Пока масляная пленка остается целой, трение металла заменяется внутренним трением жидкости в смазке. В идеальных условиях трение и износ сведены к минимуму. Масло обычно прокачивается по всему двигателю во все области, требующие смазки. Преодоление трения движущихся частей двигателя потребляет энергию и создает нежелательное тепло. Уменьшение трения во время работы двигателя увеличивает общую потенциальную выходную мощность. Двигатели подвержены нескольким видам трения.

Типы трения

Трение можно определить как трение одного объекта или поверхности о другой. Скольжение одной поверхности по другой поверхности вызывает трение скольжения, как при использовании подшипников скольжения. Поверхности не являются абсолютно плоскими или гладкими и имеют микроскопические дефекты, которые вызывают трение между двумя движущимися поверхностями. [Рисунок 1]

[Рисунок 1]

| Рисунок 1. Две движущиеся поверхности в прямом контакте создают чрезмерное трение |

Трение качения возникает, когда ролик или сфера катится по другой поверхности, например, с шариковыми или роликовыми подшипниками, также называемыми антифрикционными подшипниками. Величина трения, создаваемая трением качения, меньше, чем создаваемая трением скольжения, и в этом подшипнике используется внешняя и внутренняя обойма с шариками или стальными сферами, катящимися между движущимися частями или обоймами. Другой вид трения – обтирающее трение, возникающее между зубьями шестерни. При таком типе трения давление может варьироваться в широких пределах, а нагрузки на шестерни могут быть экстремальными, поэтому смазка должна выдерживать такие нагрузки.

Функции моторного масла

Масляная пленка не только снижает трение, но и действует как прокладка между металлическими деталями. [Рисунок 2] Этот амортизирующий эффект особенно важен для таких деталей, как коленчатые валы поршневых двигателей и шатуны, которые подвергаются ударным нагрузкам. Когда поршень толкается вниз во время рабочего такта, он создает нагрузку между подшипником шатуна и шейкой коленчатого вала. Несущие свойства масла должны препятствовать выдавливанию масляной пленки, вызывающему контакт металлических поверхностей в подшипнике. Кроме того, когда масло циркулирует в двигателе, оно поглощает тепло от поршней и стенок цилиндров. В поршневых двигателях эти компоненты особенно зависят от масла для охлаждения.

[Рисунок 2] Этот амортизирующий эффект особенно важен для таких деталей, как коленчатые валы поршневых двигателей и шатуны, которые подвергаются ударным нагрузкам. Когда поршень толкается вниз во время рабочего такта, он создает нагрузку между подшипником шатуна и шейкой коленчатого вала. Несущие свойства масла должны препятствовать выдавливанию масляной пленки, вызывающему контакт металлических поверхностей в подшипнике. Кроме того, когда масло циркулирует в двигателе, оно поглощает тепло от поршней и стенок цилиндров. В поршневых двигателях эти компоненты особенно зависят от масла для охлаждения.

| Рис. 2. Масляная пленка действует как подушка между двумя движущимися поверхностями от двигателя к масляному радиатору. Масло также способствует образованию уплотнения между поршнем и стенкой цилиндра, предотвращая утечку газов из камеры сгорания. Масла очищают двигатель, уменьшая абразивный износ, улавливая посторонние частицы и перенося их на фильтр, где они удаляются. |

Этот метод может подавать масло для подшипников, расположенных вдали от масляного бака.

Этот метод может подавать масло для подшипников, расположенных вдали от масляного бака.

Кроме того, этот метод позволяет смазочному маслу течь через питающую трубу, сводя к минимуму загрязнение атмосферы.

Кроме того, этот метод позволяет смазочному маслу течь через питающую трубу, сводя к минимуму загрязнение атмосферы.