Содержание

Механический нагнетатель воздуха для автомобиля

Механический нагнетатель является одной из вариаций системы наддува воздуха, с целью увеличить мощность мотора. Главная задача эксплуатации такого решения заключается в создании значительно увеличенного давления, превышающего показатель атмосферного давления внутри впускного коллектора.

Устройства такого плана называют механическими по тому, что привод от коленчатого вала двигателя. Этим они отличаются от других систем нагнетания воздушной массы в цилиндры.

Особенности работы механического нагнетателя

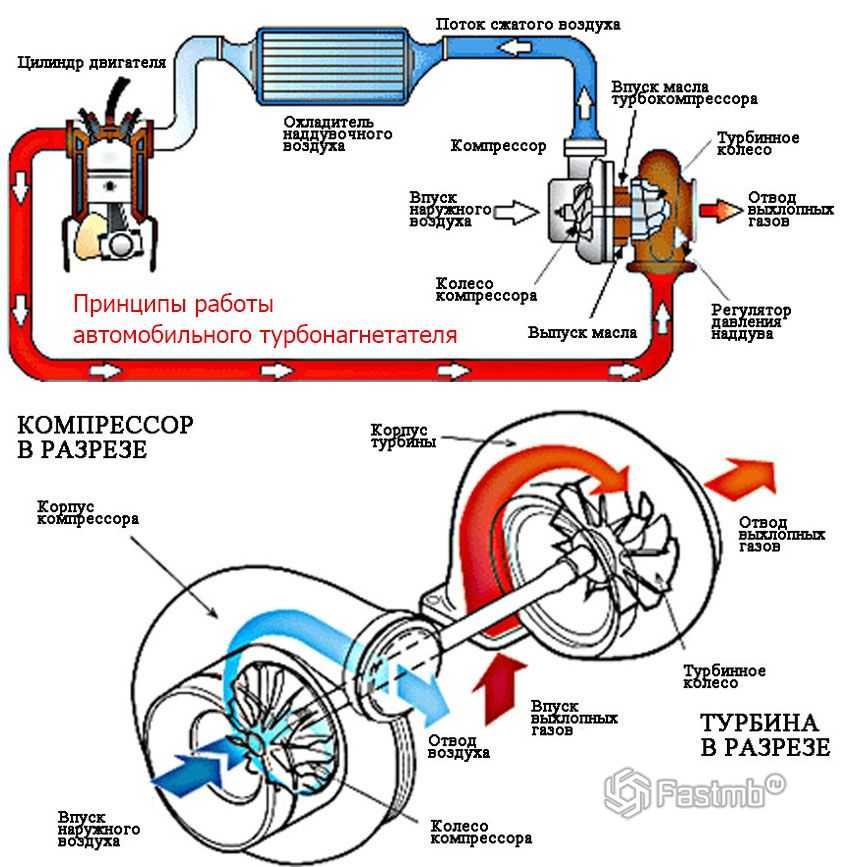

Устройство по принципу работы схоже с турбокомпрессором. Он аналогично турбинам осуществляет целый список связанных между собой функций. Устройство затягивает воздух снаружи, осуществляя процесс его сжатия с последующее нагнетанием во впускную двигательную систему. Втягивается воздух благодаря созданному внутри коллектора разрежению. Для осуществления нужного уровня давления нагнетателям такого типа нужно вращаться на повышенных оборотах, опережая мотор. Нагнетается воздух во впуск благодаря разнице в давлении в системе.

Нагнетается воздух во впуск благодаря разнице в давлении в системе.

Сжимаемый при помощи устройства воздух характеризуется увеличением температуры во время сжатия. Это приводит к понижению плотности, а итогом этого будет сниженный уровень давления. Механическую систему оснащают промежуточным охладителем для разрешения данной проблемы. Охладитель является воздушным или жидкостным радиатором, качественно охлаждающим сжатые воздушные массы после прохода устройства.

Особенности привода компрессоров

Механический нагнетатель воздуха для автомобиля с ДВС в конструктивном плане может иметь определенные отличия в сравнении с другими похожими решениями. Главное различие от схожих систем в основном является выступающая система его привода.

Приводное устройство нагнетателя может быть таким:

- система прямого привода, с которой описываемое устройство обладает креплениями для прямого соединения с фланцем коленчатого вала;

- зубчатые или плоские ремни ременного привода;

- привод, базирующийся на цепном приводе;

- зубчатая передача, под которой подразумевают редуктор цилиндрического типа;

- электропривод, подразумевающий наличие отдельного электрического двигателя.

Разновидности

Теперь стоит рассмотреть каждую из разновидностей механического типа более детально.

Современные транспортные средства могут оснащать разнообразными вариациями компрессоров.

Широкое распространение получили 3 основных типа устройств:

- кулачковый;

- винтовой;

- центробежный;

Кулачковый тип

Такой механический нагнетатель является одной из первых разработок. Его начали устанавливать на транспортные средства с самого начала прошлого столетия.

На сегодня, реализуется данная конструкция таким образом, что компрессор оснащается парой роторов. Они могут обладать тремя или четырьмя кулаками, вращающимися встречно друг другу.

Кулаки располагаются таким образом, чтобы размещаться спирально по всей длине вышеупомянутых роторов. Угол закручивания данных элементов побирается с целью обеспечения наиболее эффективного процесса нагнетания воздуха с учетом возникающих параллельно этому потерь. Общая конструкция и принцип действия кулачкового варианта схожи с шестеренным масляным насосом, устанавливаемый смазочную систему ДВС.

Оказывающийся в нагнетателе воздух ловится кулаками ротора, перемещается в кулачковом пространстве и между стенками нагнетателя. В процессе он сжимается, а после этого начинается процесс нагнетания воздуху во впуск. Таков принцип называют нагнетанием внешнего типа. Такие компрессоры выделяются тем, что в большом темпе реализует необходимое давление.

Фиксируется и рост вышеуказанного давления одновременно с увеличением частотности вращения коленчатого вала транспортного средства.

Иногда кулачковый агрегат способен создать очень сильное давление, превышающее необходимый уровень. Как результат – образование воздушных пробок в канале нагнетания и ухудшение эффективности давления, что становится причиной общего снижения мощности силового агрегата во множестве рабочих режимах. Во избежание столь нежелательных последствий, в процессе использования агрегатов механического типа в обязательном порядке реализуют дополнительные меры по контролю и регулированию давления.

Вышеуказанное давление регулируют 2-мя распространёнными методами:

- Первый из них подразумевает регулирование давления посредство выключения агрегата.

По большей части такой метод осуществляют посредством муфты электромагнитного типа;

По большей части такой метод осуществляют посредством муфты электромагнитного типа; - Второй вариант подразумевает пуск воздуха на этапе непрерывной работы устройства. Воздушную массу пускают посредством перепускного клапана;

Сейчас решения наддува механического типа оснащают схемами регулировки так. Комплексный вариант включает в себя входные датчики давления наддува и во впуске, электронные управляющие блоки и т.д.

Одновременно с этим прибегают к многочисленным механизмам исполнения. К ним относятся модули привода перепускного клапана электромеханического типа, муфтовый электрический магнит и прочие элементы. Нагнетатели рассматриваемого типа преимущественно дорогие. Такое положение дел обуславливается допусками недостаточных размеров на этапе производства.

Решения такого плана характеризуются повышенными требованиями к стерильности поступающего внутрь воздуха. В независимости от уровня или типа загрязнений или посторонних предметов внутри системы, чувствительный агрегат может быть легко выведен из строя.

Устройства данной разновидности характеризуются солидным весом, а также большой шумностью во время их работы. Производителями эффективно используется большое число мер для подавления шума, начиная от конструктивных корпусных особенностей и заканчивая использованием резонаторов, демпферов и прочих.

Винтовой тип

Нагнетатели винтового типа представляют собой конструктивно схожие решения с ранее рассмотренной вариацией.

Рассматриваемый сейчас агрегат включает 2 ротора-шнека определенной формы. Один из них обладает характерными выступами, а второй выемками-канавками. Эти элементы имеют форму, близкую к конической форме, а камера для воздуха между ними имеет меньшие размеры. Это будет заметно, если присмотреться к длине роторов. Поступающие смеси наружных газов захватываются шнеками, а после перемещаются и сжимаются. Процесс сжатия осуществляется при помощи шнекового вращения.

Последний этап процесса подразумевает нагнетание компрессированного воздуха. Главное отличие рассматриваемого устройства от кулачковой разновидности заключается в обеспечении внутреннего нагнетания. Воздух будет нагнетаться между шнеками, а это позволяет сделать эффективнее.

Воздух будет нагнетаться между шнеками, а это позволяет сделать эффективнее.

Центробежный тип

В случае центробежных разновидностей нагнетание воздуха реализовано по принципу, напоминающему принцип работы турбокомпрессора. Основывается агрегат на рабочем колесе-крыльчатке. Оно вращается с весьма и весьма большой скоростью, а по числу оборотов способно достигнуть отметки в пятьдесят или шестьдесят оборотов в минуту.

Принцип работы центробежного решения заключается в том, что поступавший воздух засасывается устройством в пространство внутри колеса. Центробежная сила воздуха перемещается по лопастям, а воздух из колеса выходит уже на больших скоростях, но уже характеризуется низким давлением.

Именно в процессе выхода оттуда воздух будет проходить по диффузору, имеющему целый ряд лопаток стационарного типа, располагающихся вблизи колеса-крыльчатки. Потоки воздуха на огромных скоростях после прохода через диффузор проходят процесс по преобразованию и превращения высокоскоростные потоки воздуха в низко-скоростные, но теперь уже с высоким уровнем давления.

Важно упомянуть, что такой вариант устройства является наиболее распространённым среди всех механических решений. Очень распространён такого типа механический нагнетатель на ВАЗ, и других, относительно доступных автомобилях. К главным преимуществам можно отнести компактность, малую массу, рабочую эффективность, взвешенную стоимость, а также широкий спектр различных вариаций крепления на моторе.

Минусами таких вариаций являются: сильно выраженная зависимость их мощности и скорости вращения коленчатого вала. Производительно стараются учитывать и эти недостатки, пытаясь их исправить.

Максимальное число отношения привода передаточного типа требуется для работы двигателя при низких оборотах. Минимальный уровень отношения задействуют в случае режима работы при скоростных оборотах.

Благодаря целому ряду конструктивных свойств нагнетатели первых типов устанавливаются на транспортные средства для обеспечения хороших динамических показателей при разгоне, в то время центробежные решения лучше всего справляются в случае работы мотора при пиковых нагрузках и максимальных показателях скорости.

Механические компрессоры в автомобилях

Такие устройства весьма востребованы как в случае дорогих автомобилей серийного производства, так и в случае спортивных машин. Нагнетатели активно задействуют в тюнинге авто.

Большую часть автомобилей спортивного типа оборудуют именно такими нагнетателями или комплексными решениями, включающими в себя сразу и механический агрегат и турбокомпрессор.

Стоит отметить и то, что наиболее массовые автомобили, в особенности среднего класса, оснащают компрессорами описанных выше типов крайне редко.

Приводные нагнетатели — журнал За рулем

«Мото» начинает цикл материалов о наддувных силовых агрегатах. И если с первого взгляда их количество ничтожно мало, то это только с первого. Со второго становится понятно, что мы уже одной ногой в плотном мирке моторов с принудительным кормлением.

000_MOTO_1110_072

К преимуществам центробежников можно отнести простоту конструкции, компактность и малый вес. А также отсутствие жесткой необходимости применения интеркулеров, ибо греют воздух они намного меньше, чем лопастные нагнетатели и турбокомпрессоры.

К преимуществам центробежников можно отнести простоту конструкции, компактность и малый вес. А также отсутствие жесткой необходимости применения интеркулеров, ибо греют воздух они намного меньше, чем лопастные нагнетатели и турбокомпрессоры.

Идея увеличить мощность мотора, затолкав в него дополнительную порцию воздуха и топлива, стара как мир. И достичь этого можно, если создать на пуске давление больше атмосферного. Именно для этого и применяют нагнетатели. Их множество моделей, но в «Мото» №№ 8 и 9 (Horex и я со своей бешеной «голдой») мы говорили о центробежных. Если кратко, это высокоскоростные вентиляторы, а если образно — «пацанские пылесосы».

Сама идея принудительного нагнетания воздуха в цилиндры была предложена вскоре после изобретения самого ДВС. Уже в 1885 году Готтлиб Даймлер получил немецкий патент на нагнетатель. Идея заключалась в том, что некий внешний вентилятор, насос или компрессор нагнетает в двигатель увеличенный заряд воздуха. В 1902 году во Франции Луи Рено запатентовал проект центробежного нагнетателя. Но после выпуска нескольких автомобилей, все работы в этом направлении свернули — несовершенство технологий и материалов вываливало на чаши весов больше «против», чем «за». Аббревиатура ПЦН (приводной центробежный нагнетатель) укоренилась в обиходе мотористов в 30-е годы ХХ века — правда, только в авиации. Внедрение ПЦН позволило убить сразу двух зайцев: повысить удельную мощность и снизить падение мощности на больших высотах. (С ростом высоты плотность воздуха падает, соответственно, в движок его попадает меньше, и для сохранения мощности приходится загонять окислитель силком.) Все нагнетатели, устанавливаемые на двигатели внутреннего сгорания, по принципу работы можно разделить на две основные группы: центробежные и объемные.

Уже в 1885 году Готтлиб Даймлер получил немецкий патент на нагнетатель. Идея заключалась в том, что некий внешний вентилятор, насос или компрессор нагнетает в двигатель увеличенный заряд воздуха. В 1902 году во Франции Луи Рено запатентовал проект центробежного нагнетателя. Но после выпуска нескольких автомобилей, все работы в этом направлении свернули — несовершенство технологий и материалов вываливало на чаши весов больше «против», чем «за». Аббревиатура ПЦН (приводной центробежный нагнетатель) укоренилась в обиходе мотористов в 30-е годы ХХ века — правда, только в авиации. Внедрение ПЦН позволило убить сразу двух зайцев: повысить удельную мощность и снизить падение мощности на больших высотах. (С ростом высоты плотность воздуха падает, соответственно, в движок его попадает меньше, и для сохранения мощности приходится загонять окислитель силком.) Все нагнетатели, устанавливаемые на двигатели внутреннего сгорания, по принципу работы можно разделить на две основные группы: центробежные и объемные. А по типу привода — на приводные (с приводом от коленвала) и газотурбинные (использующие энергию отработавших газов).

А по типу привода — на приводные (с приводом от коленвала) и газотурбинные (использующие энергию отработавших газов).

Что же такое ПЦН? Давайте окунемся в детство и вспомним юлу. Что будет, если на раскрученную юлу сверху плеснуть воды? Правильно, вода разбрызгается по сторонам под действием сил инерции (центробежной силы), а юла останется почти сухой. Так и в центробежном нагнетателе роль юлы выполняет крыльчатка, а роль воды — молекулы воздуха. Думаю, в детстве каждый заглядывал внутрь пылесоса и видел за решеткой отсека пылесборника странный диск с лопастями и гаечкой посередине. Это и есть простейший центробежный нагнетатель, только работает он на отсос, а не создание избыточного давления. А что будет, если подсоединить шланг к пылесосу, но с той стороны, откуда он выдувает воздух? А если его еще и внедрить во впуск двигателя…

Крыльчатка настоящего ЦН имеет довольно сложную конусообразную форму, а лопатки — сложный профиль и изгиб. От их геометрии зависит производительность и эффективность всего нагнетателя. (Скажем, чем больше диаметр крыльчатки, тем большее давление она может дать на тех же оборотах, но в то же время кушает больше мощности; или при увеличении количества лопастей растет давление, но падает производительность.) Воздух, пройдя по воздушному каналу в нагнетатель, попадает на радиальные лопасти крыльчатки. Лопасти отбрасывают его к периферии кожуха через тонкую щель. Там воздух тормозится в улиткообразном диффузоре, его скорость падает, а давление растет.

(Скажем, чем больше диаметр крыльчатки, тем большее давление она может дать на тех же оборотах, но в то же время кушает больше мощности; или при увеличении количества лопастей растет давление, но падает производительность.) Воздух, пройдя по воздушному каналу в нагнетатель, попадает на радиальные лопасти крыльчатки. Лопасти отбрасывают его к периферии кожуха через тонкую щель. Там воздух тормозится в улиткообразном диффузоре, его скорость падает, а давление растет.

Фактически ПЦН — половинка уже привычного в мире авто турбокомпрессора, только вместо «горячей» (турбинной) части — механический привод от коленвала. В силу самого принципа работы у центробежного нагнетателя есть один существенный недостаток. Для эффективной работы крыльчатка должна вращаться не просто быстро, а очень быстро. Производимое центробежным компрессором давление пропорционально квадрату скорости крыльчатки. Соответственно, отсюда и основной недостаток центробежников: узкий рабочий диапазон. Но этот теоретический минус на практике оборачивается плюсом. Ведь если нагнетатель будет все время насильно пичкать мотор воздухом, то это приведет к росту тяги во всем диапазоне оборотов, и совладать с таким «фруктом» на низах будет тяжело. Другое дело, если избыток давления во впуске начинает зарождаться на средних оборотах и достигает пика на высоких, когда наполнение цилиндров ухудшается за счет потерь на трение о впускной тракт воздушно-топливной смеси (этим обуславливается заваленный вниз хвостик кривой крутящего момента в области высоких оборотов на многих дино-графиках). Центробежник здорово «наддувает» именно верхи, помогая смеси поступать в цилиндры в должном объеме. Именно поэтому отпадает необходимость отключать нагнетатель на малых оборотах, как это приходится делать с объемными компрессорами.

Ведь если нагнетатель будет все время насильно пичкать мотор воздухом, то это приведет к росту тяги во всем диапазоне оборотов, и совладать с таким «фруктом» на низах будет тяжело. Другое дело, если избыток давления во впуске начинает зарождаться на средних оборотах и достигает пика на высоких, когда наполнение цилиндров ухудшается за счет потерь на трение о впускной тракт воздушно-топливной смеси (этим обуславливается заваленный вниз хвостик кривой крутящего момента в области высоких оборотов на многих дино-графиках). Центробежник здорово «наддувает» именно верхи, помогая смеси поступать в цилиндры в должном объеме. Именно поэтому отпадает необходимость отключать нагнетатель на малых оборотах, как это приходится делать с объемными компрессорами.

001_MOTO_1110_072

002_MOTO_1110_072

Чтобы избавить воздушный поток от лишних завихрений на лопастях крыльчатки, на вал часто устанавливают «кок».

Чтобы избавить воздушный поток от лишних завихрений на лопастях крыльчатки, на вал часто устанавливают «кок».

003_MOTO_1110_072

Количество лопастей и их профиль подбираются в полной гармонии с частотой вращения на рабочих режимах.

Количество лопастей и их профиль подбираются в полной гармонии с частотой вращения на рабочих режимах.

004_MOTO_1110_072

Величина зазора между лопастями крыльчатки и корпуса — основной параметр, влияющий на эффективность компессора.

Величина зазора между лопастями крыльчатки и корпуса — основной параметр, влияющий на эффективность компессора.

Все здорово, но неоспоримые недостатки есть и у центробежников. Главный — нужно раскрутить крыльчатку до бешеных оборотов, поэтому приходится применять повышающий редуктор, у которого на выходном валу 50–150 тыс. об/мин (у некоторых ПЦН этот показатель доходит до 250 тысяч!). Редкие подшипники и сальники могут выдержать такое, а потому вопрос ресурса и КПД зачастую оказывается актуальнее прибавки мощности. Да и общая эффективность двигателя снижается за счет того, что нагнетатель отжирает мощность прямо с коленвала. Но из каждой ямы проблем можно выбраться по тонкой веревке технологических решений. Например, BRP на своих спортивных гидроциклах приводит нагнетатель прямо от шестерни маховика коленвала, а от губительных для шестеренок рывков спасается применением фрикционного демпфера на валу нагнетателя. Yamaha приводит «улитку» через промежуточный вал. Если обратить взор на тюнинговые узлы, то видим, что например, в Rotrex (который обожают европейские мототюнингеры, и ваш покорный слуга в их числе) применяют фрикционный роликовый редуктор, в котором вал крыльчатки зажат между сателлитами планетарной передачи и не нуждается в подшипниках. Американцы из ProCharger, выведя на рынок кит для Harley-Davidson, делают упор на точность изготовления редуктора, их коллеги из Powerdyne любят «наддувать» снегоходы и используют в качестве мультипликатора дополнительную ременную передачу.

Да и общая эффективность двигателя снижается за счет того, что нагнетатель отжирает мощность прямо с коленвала. Но из каждой ямы проблем можно выбраться по тонкой веревке технологических решений. Например, BRP на своих спортивных гидроциклах приводит нагнетатель прямо от шестерни маховика коленвала, а от губительных для шестеренок рывков спасается применением фрикционного демпфера на валу нагнетателя. Yamaha приводит «улитку» через промежуточный вал. Если обратить взор на тюнинговые узлы, то видим, что например, в Rotrex (который обожают европейские мототюнингеры, и ваш покорный слуга в их числе) применяют фрикционный роликовый редуктор, в котором вал крыльчатки зажат между сателлитами планетарной передачи и не нуждается в подшипниках. Американцы из ProCharger, выведя на рынок кит для Harley-Davidson, делают упор на точность изготовления редуктора, их коллеги из Powerdyne любят «наддувать» снегоходы и используют в качестве мультипликатора дополнительную ременную передачу.

И снова вспоминаем детство, а также, кто помнит, физику. Когда мы накачивали свои велосипеды, мопеды и мотоциклы насосами типа «качок», помните, как нагревался шланг, идущий к колесу? Правильно, больше давление — выше температура, выше температура — меньше плотность воздуха, а значит, количество молекул кислорода на единицу объема. Чтобы скомпенсировать это уменьшение плотности, сжатый воздух необходимо охладить. Как? Так же, как и антифриз или масло — в радиаторе, а точнее, в интеркулере (по-научному, охладителе наддувочного воздуха). Интеркулеры в основном бывают типа воздух-воздух (на вид простой радиатор с более толстыми каналами) и воздух-жидкость, когда между компрессором и впускным коллектором стоит компактный «радиатор наоборот», который отбирает тепло от сжатого воздуха в жидкость, а потом сбрасывает его в атмосферу через дополнительный радиатор.

Когда мы накачивали свои велосипеды, мопеды и мотоциклы насосами типа «качок», помните, как нагревался шланг, идущий к колесу? Правильно, больше давление — выше температура, выше температура — меньше плотность воздуха, а значит, количество молекул кислорода на единицу объема. Чтобы скомпенсировать это уменьшение плотности, сжатый воздух необходимо охладить. Как? Так же, как и антифриз или масло — в радиаторе, а точнее, в интеркулере (по-научному, охладителе наддувочного воздуха). Интеркулеры в основном бывают типа воздух-воздух (на вид простой радиатор с более толстыми каналами) и воздух-жидкость, когда между компрессором и впускным коллектором стоит компактный «радиатор наоборот», который отбирает тепло от сжатого воздуха в жидкость, а потом сбрасывает его в атмосферу через дополнительный радиатор.

Но все-таки почему не турбо? Ведь в мире автомобилей все больше и больше производителей оснащают свои машины турбонаддувом. Увы, «турба» не только поднимает мощность, но и создает сопротивление на выпуске, здорово греет воздух на впуске не только за счет его сжатия, но и за счет близости раскаленного выпускного коллектора; кроме того, у двигателя появляется «турболаг» или «турбояма» (когда крыльчатка, не имея механической связи с коленвалом, не успевает раскручиваться вслед за открытием дросселя, что обуславливает кратковременный провал в тяге — полную антитезу выражения «идти за ручкой»). Из-за всего перечисленного появившиеся было в начале 80-х турбомотоциклы (скажем, Yamaha XJ650 Turbo) дружно потерпели фиаско на рынке, и сейчас ни конструкторы серийных аппаратов, ни тюнингеры не спешат «втыкать улитку» в мотоциклетные моторы. Исключение — драгрейсинговые снаряды и прочие болиды для рекордных заездов по прямой; там «турболаг» обычно компенсируется «антилагом» (системой, позволяющей резко повысить температуру газов перед турбиной — диким варварством, оправданным только полнейшим наплевательством на ресурс). Впрочем, не будем говорить «никогда» — вон, французы из Yam74, наэкспериментировавшись с ПЦН на Tmax, в конце концов все же перешли на «турбу», и небезуспешно. А потому подождем развития событий.

Из-за всего перечисленного появившиеся было в начале 80-х турбомотоциклы (скажем, Yamaha XJ650 Turbo) дружно потерпели фиаско на рынке, и сейчас ни конструкторы серийных аппаратов, ни тюнингеры не спешат «втыкать улитку» в мотоциклетные моторы. Исключение — драгрейсинговые снаряды и прочие болиды для рекордных заездов по прямой; там «турболаг» обычно компенсируется «антилагом» (системой, позволяющей резко повысить температуру газов перед турбиной — диким варварством, оправданным только полнейшим наплевательством на ресурс). Впрочем, не будем говорить «никогда» — вон, французы из Yam74, наэкспериментировавшись с ПЦН на Tmax, в конце концов все же перешли на «турбу», и небезуспешно. А потому подождем развития событий.

005_MOTO_1110_072

Rotrex применяет планетарный редуктор, только от привычного он отличается тем, что все вращающиеся элементы — гладкие.

Rotrex применяет планетарный редуктор, только от привычного он отличается тем, что все вращающиеся элементы — гладкие.

006_MOTO_1110_072

Наиболее распостраненная «начинка» приводного центробежника — повышающий редуктор. Однако встречаются и прочие типы.

Наиболее распостраненная «начинка» приводного центробежника — повышающий редуктор. Однако встречаются и прочие типы.

007_MOTO_1110_072

008_MOTO_1110_072

Rotrex в разборе (сверху) и его масляная система (снизу). Планетарный редуктор с гладкими роликами работает главным образом благодаря специальному маслу, циркулирующему по системе. Поэтому, в отличие от шестеренчатых собратьев, которые смазываются от общей системы смазки мотора, у Rotrex’a свой масляный контур с радиатором и фильтром.

Rotrex в разборе (сверху) и его масляная система (снизу). Планетарный редуктор с гладкими роликами работает главным образом благодаря специальному маслу, циркулирующему по системе. Поэтому, в отличие от шестеренчатых собратьев, которые смазываются от общей системы смазки мотора, у Rotrex’a свой масляный контур с радиатором и фильтром.

009_MOTO_1110_072

Cамодельный нагнетатель, построенный на базе отечественного турбокомпрессора, у которого «горячую» часть заменил редуктор. Выемка на крыльчатке — следствие балансировки: металл срезали не с лопасти, а оттуда, где выемка не создаст завихрений воздушного потока. Наши «кулибины» применили редуктор «наизнанку» — и компактно и масло само расходится по зубцам за счет центробежной силы. Планшайба соединяет «улитку» и редуктор. В ней же установлен подшипник и сальник вала крыльчатки.

Cамодельный нагнетатель, построенный на базе отечественного турбокомпрессора, у которого «горячую» часть заменил редуктор. Выемка на крыльчатке — следствие балансировки: металл срезали не с лопасти, а оттуда, где выемка не создаст завихрений воздушного потока. Наши «кулибины» применили редуктор «наизнанку» — и компактно и масло само расходится по зубцам за счет центробежной силы. Планшайба соединяет «улитку» и редуктор. В ней же установлен подшипник и сальник вала крыльчатки.

Приводные нагнетатели

«Мото» начинает цикл материалов о наддувных силовых агрегатах. И если с первого взгляда их количество ничтожно мало, то это только с первого. Со второго становится понятно, что мы уже одной ногой в плотном мирке моторов с принудительным кормлением.

Приводные нагнетатели

Фильтры вентиляционного воздуха / воздухозаборника

Поиск в нашем обширном каталоге

по производителям фильтров картриджа- Американский воздушный фильтр (AAF)- Aercology- Air Reliner- Airex- Airflow Systems- Amerex- AQE- Atlas Copco- BCP- BELFAB- BHA- BINC — Blastec- Braden- Champion- Chemco- Clark- Clean Air America- Clemco- Complete- Conair- DCE- Demarco Max Vac- Diemco- Dollinger- Donaldson Torit- Dustex- Dynamic Air- Eco- Empire- Endustra- Environmation- Enviro-Systems — exijet- farr- filtermart- Filter One- Fleetlife- Flex-Kleen- Gema- Guyson- Hoffman- Ilmeg- Ingersoll Rand- Iontech- JBI-Global- Mac- Mahle- Micro-воздуш Nordson — Oneida Filter — Pangborn — Pauli Systems — Plymovent — Pneumafil — Polaris — Reclaim — R Obovent- Royal Filter- Scientific- Sly- Steelcraft- Tamrock- TDC- TRION/FRED- TVS- Tymco Street Sweeper- UAS/DUSHOG- Universal Silence- Uniwash- Vacublast- Vector- Wagner- Wheelabrator- Whitney- Zepher Plaited Filter Exements- 4. 7. » Mikropul Bottom Access — 5.00″ Top Access — 5.5″ 2-Bolt Compleat — 5.25″ Top Access — 5.25″ Long Boot Bottom Access — 5.25″ Short Boot Bottom Access — 6″ WAM 2-Bolt Style Cartridge — 6.00″ Top Access Insert Стиль с многоразовой металлической вставкой — 6,00″ с верхним доступом — 6,25″ с верхним доступом Вставка с пластиной Wheelabrator с многоразовым использованием металлической вставки — Air Maze — Consler . a Sparks — Solberg «SMI» — Sunshine — Универсальные мешки для воздушных фильтров Фильтры для вакуумных грузовиков Каркасы фильтров Излишки фильтров

7. » Mikropul Bottom Access — 5.00″ Top Access — 5.5″ 2-Bolt Compleat — 5.25″ Top Access — 5.25″ Long Boot Bottom Access — 5.25″ Short Boot Bottom Access — 6″ WAM 2-Bolt Style Cartridge — 6.00″ Top Access Insert Стиль с многоразовой металлической вставкой — 6,00″ с верхним доступом — 6,25″ с верхним доступом Вставка с пластиной Wheelabrator с многоразовым использованием металлической вставки — Air Maze — Consler . a Sparks — Solberg «SMI» — Sunshine — Универсальные мешки для воздушных фильтров Фильтры для вакуумных грузовиков Каркасы фильтров Излишки фильтров

Воздушные фильтры играют решающую роль в мощных системах фильтрации загрязняющих веществ из воздуха, тем самым предотвращая засорение и ненужные повреждения автомобиля.

Fab-Tex предлагает полный ассортимент высокоэффективных фильтров для впуска воздуха для защиты промышленных воздуходувок, воздушных компрессоров, дизельных или газовых промышленных двигателей и турбин, а также для любых других требований к фильтрации воздуха на впуске.

Сменные фильтры воздухозаборника

Мы являемся поставщиком сменных элементов воздухозаборника в Северной Америке. Fab-Tex Filtration поставляет постоянно расширяющуюся линейку сменных элементов воздушного фильтра для большинства OEM-оборудования.

SMI Solberg, Dollinger, Consler, Endustra, Gardner-Denver, Shawndra Sparks, Sunshine, IFM или Universal — это лишь некоторые из многих заменителей воздухозаборных фильтров, производимых Fab-Tex в соответствии со спецификациями OEM или лучше. Вы можете быть уверены, что Fab-Tex предоставит вам превосходный фильтр, который превзойдет ваши ожидания.

Промышленные воздухозаборные элементы/фильтры воздуходувки

Благодаря прочной конструкции в сочетании с прочным войлочным материалом толщиной 10 микрон наши воздухозаборники 9Фильтры 0003

созданы, чтобы выдерживать давление вашей мощной вакуумной системы. Полиэфирный войлочный материал сложен между двумя слоями проволочной сетки с эпоксидным покрытием, чтобы предотвратить разрушение складок под высоким давлением, а также обеспечить постоянный поток воздуха.

Затем сердцевина и среда герметизируются с обоих концов густым уретановым компаундом и встроенными уплотнительными кромками. Наши стандартные элементы изготавливаются из углеродистой стали, но мы также предлагаем варианты из нержавеющей стали для конкретных применений, где может присутствовать влага или коррозионная среда.

Просмотреть каталог

Фильтрующие элементы с прошитыми концами

Элементы с прошитыми концами представляют собой прочную конструкцию с использованием внутреннего перфорированного металлического сердечника 16 калибра. Фильтрующий материал пришивается поверх гофрированной проволоки, а толстые войлочные прокладки прикрепляются с помощью клея или пришиваются к обоим концам. Эти элементы поддаются очистке и могут быть восстановлены на заводе.

Доступные опции включают фильтры обратной промывки, мелкие прокладки и альтернативные металлы и материалы в зависимости от области применения.

Просмотреть каталог

Чем отличаются воздухозаборные фильтры Fab-Tex

Воздухозаборные фильтры тщательно разработаны, чтобы соответствовать всем спецификациям OEM и превосходить их. Все войлочные элементы толщиной 10 микрон обеспечивают превосходную проницаемость от 120 до 150 кубических футов в минуту на ½ дюйма водяного столба. Они обеспечивают максимальный поток воздуха, сохраняя при этом высокую эффективность удержания пыли размером от 0,3 до 200 микрон в зависимости от выбранного носителя. Они могут обрабатывать объемы воздуха от 100 до 6000+ CFM.

Все войлочные элементы толщиной 10 микрон обеспечивают превосходную проницаемость от 120 до 150 кубических футов в минуту на ½ дюйма водяного столба. Они обеспечивают максимальный поток воздуха, сохраняя при этом высокую эффективность удержания пыли размером от 0,3 до 200 микрон в зависимости от выбранного носителя. Они могут обрабатывать объемы воздуха от 100 до 6000+ CFM.

Воздухозаборные фильтры имеют сотни конфигураций размеров. С формованными уретановыми концами для герметизации и нашим стандартным 10-микронным полиэфирным войлоком вы можете рассчитывать на эти прочные фильтры для выполнения самых сложных задач. Элементы фильтра воздухозаборника также доступны в бумажном и другом полиэфирном войлоке микронного номинала для уникальных применений.

Индивидуальные решения для воздухозаборных фильтров

Fab-Tex также предлагает фильтры необычных и нестандартных размеров для нестандартных применений. Все наши фильтрующие элементы специально разработаны для удаления атмосферной пыли из воздухозаборников двигателей, воздухозаборников вентиляторов и воздуходувок, компрессоров и турбин.

Входная фильтрация с турбонаддувом для высокоскоростных турбонагнетателей

Фильтрация на входе с турбонаддувом для высокоскоростных нагнетателей, Джулия Гасс и Роберт Гейер, опубликовано в ноябре 2015 г. в Water & Wastes Digest https://www.wwdmag.com

Загрузить статью в формате PDF

Поколение назад представители отрасли очистки сточных вод — инженеры, производители оборудования и владельцы — согласились с тем, что фильтрация на входе с использованием картриджей с принудительным уплотнением и эффективностью в диапазоне 10 мкм или менее является наиболее экономически эффективным способом. для обеспечения надежности машин и процессов. Ремонт воздуходувки и внеплановые отключения намного перевешивают затраты на техническое обслуживание фильтрации.

Несколько лет назад на рынок аэрационных воздуходувок были представлены высокоскоростные турбонагнетатели (HST), обещающие экономию энергии от 28 до 30 % и практически полное отсутствие технического обслуживания благодаря бесконтактным подшипникам, машинам без смазки и небольшому количеству движущиеся части. Однако вскоре у некоторых заводов возникли проблемы с поддержанием достаточно надежной работы HST, чтобы реализовать обещания новой технологии. Одной из проблем была неадекватная фильтрация воздуха, потому что многие поставщики использовали недорогие входные фильтры типа HVAC с вкладышем или доской для напитков.

Однако вскоре у некоторых заводов возникли проблемы с поддержанием достаточно надежной работы HST, чтобы реализовать обещания новой технологии. Одной из проблем была неадекватная фильтрация воздуха, потому что многие поставщики использовали недорогие входные фильтры типа HVAC с вкладышем или доской для напитков.

Новый подход

Компания Black & Veatch разработала воздуходувку HST, уделив особое внимание фильтрации всасываемого воздуха. Опыт успешных установок, а также растущая репутация компании, которая решает проблемы надежности HST с помощью модернизированной фильтрации всасываемого воздуха, позволяют предположить, что для HST требуется воздух, по крайней мере, не содержащий твердых частиц, как и для традиционных воздуходувок. Сегодня HST укрепили этот консенсус: воздуходувки должны иметь чистый воздух на входе. Остается вопрос, как найти наилучший метод фильтрации поступающего воздуха.

Корпуса воздуходувок HST часто используют жалюзи в стенке корпуса для всасывания воздуха из помещения с панельными фильтрами, установленными сзади как для входящего технологического воздуха, так и для воздуха для охлаждения частотно-регулируемого привода и электронных компонентов. В этой конфигурации крыльчатка воздуходувки обеспечивает подачу как технологического воздуха, так и требований к охлаждению. Фактически до 30 % технологического воздуха воздуходувки может проходить через фильтр охлаждающего воздуха. Бесконтактные подшипники, электроника и крыльчатки нуждаются в чистом воздухе для работы, поэтому как впускной, так и охлаждающий фильтрующие элементы должны обеспечивать надежное уплотнение и соответствующую эффективность не менее 98% при 10 мк.

В этой конфигурации крыльчатка воздуходувки обеспечивает подачу как технологического воздуха, так и требований к охлаждению. Фактически до 30 % технологического воздуха воздуходувки может проходить через фильтр охлаждающего воздуха. Бесконтактные подшипники, электроника и крыльчатки нуждаются в чистом воздухе для работы, поэтому как впускной, так и охлаждающий фильтрующие элементы должны обеспечивать надежное уплотнение и соответствующую эффективность не менее 98% при 10 мк.

Усовершенствованная конструкция панельного фильтра, протестированная в полевых условиях для защиты воздуходувок HST, представляет собой одноразовый гофрированный элемент со стальным каркасом, рассчитанным на микроны. Медиапакет приклеивается к стальной раме фильтра со всех четырех сторон, что предотвращает случайный обход, а изгиб рамы из оцинкованной стали составляет менее 0,02 дюйма на фут. На выходной стороне рамы находится полнолицевая прокладка, обновляющаяся при каждой замене фильтрующего элемента, а улучшенная панель служит в два-три раза дольше, чем прокладка.

Тем не менее, даже самый лучший панельный фильтрующий элемент ограничен своей герметизирующей способностью. Поскольку прямоугольные панельные фильтры должны быть уплотнены с четырех сторон, а сжимающая сила должна распределяться аналогично схеме фланца, обеспечивая достаточную силу для уплотнения, замена фильтрующего элемента может быть обременительной или невозможной. Поэтому панельные фильтры часто недостаточно герметизированы, используя несколько защелок или пружин, расположенных время от времени вокруг внешнего края. Хуже того, когда элементы панельного фильтра вдвигаются в канал с боковым доступом, нет механических средств для сжатия прокладки и, следовательно, уплотнения.

Картриджный фильтрующий элемент может решить проблемы с уплотнением. Правильно спроектированные корпуса картриджей обеспечивают усилие уплотнения в тысячи фунтов, просто затянув вручную одну барашковую гайку или ручку. Глушители входного фильтра Tri-Vent® серии P09 могут снизить энергопотребление воздуходувки, но корпуса картриджных фильтров не подходят для установки снаружи компактного кожуха воздуходувки HST. Ввод приточного воздуха снаружи решает эту проблему, не вызывая дисбаланса в вентиляции помещения. Кроме того, наружный воздух холоднее, что повышает эффективность вентилятора.

Ввод приточного воздуха снаружи решает эту проблему, не вызывая дисбаланса в вентиляции помещения. Кроме того, наружный воздух холоднее, что повышает эффективность вентилятора.

Black & Veatch по возможности реализует конструкцию корпуса картриджа. На станции очистки сточных вод на Центральной улице (СОСВ) в Маунт-Плезант, Южная Каролина, сотрудники сообщили, что машины с воздушными подшипниками, оснащенные глушителями на входе картриджного типа серии Tri-Vent®, снизили общее энергопотребление на 20 % на долларов на миллион галлонов и киловатт на миллион галлонов. Работники завода заменили фильтры спустя более года после ввода воздуходувок в эксплуатацию. Персонал отметил, что на входе в фильтр турбонагнетатели не слышны.

Высокоскоростные турбонагнетатели могут быть многообещающими, о чем свидетельствуют следующие приложения.

Пуэбло, штат Колорадо

В Пуэбло, штат Колорадо, компания Dilorio Water Reclamation Facility заключила контракт с Black & Veatch на замену своих многоступенчатых воздуходувок энергоэффективными высокоскоростными турбонагнетателями. Были выбраны машины на магнитных подшипниках, а также фильтр-глушитель Endustra Tri-Vent® Series KT8 с боковым доступом с фильтрующими элементами Enduralast Hi-Flow Synthetic 98% при 10-мкм патронных фильтрующих элементах, а также автоматически управляемый и контролируемый системой SCADA обогреваемый вход для препятствуют замерзанию элемента и обеспечивают до 27 000 кубических футов в минуту всасываемого воздуха при начальном ограничении менее 2 дюймов водяного столба.

Были выбраны машины на магнитных подшипниках, а также фильтр-глушитель Endustra Tri-Vent® Series KT8 с боковым доступом с фильтрующими элементами Enduralast Hi-Flow Synthetic 98% при 10-мкм патронных фильтрующих элементах, а также автоматически управляемый и контролируемый системой SCADA обогреваемый вход для препятствуют замерзанию элемента и обеспечивают до 27 000 кубических футов в минуту всасываемого воздуха при начальном ограничении менее 2 дюймов водяного столба.

По словам суперинтенданта Джона Линдстрема, с 2012 года пять городских турбонагнетателей с магнитными подшипниками работают «бесперебойно» и без единого замерзания фильтров. Для замены шести картриджных фильтрующих элементов требуется один оператор и менее 15 минут.

Schererville, Ind.

Стремясь снизить потребление энергии, в 2011 году на очистных сооружениях города Шерервиль (штат Индиана) с производительностью 8,75 млн галлонов в день был установлен HST на воздушно-профильном подшипнике. поэтому город приобрел новый четырехпанельный фильтр промышленного типа, аналогичный версии, которая десятилетиями защищала их воздуходувки прямого вытеснения (PD).

После запуска все заявления по энергосбережению оправдались. Однако после нескольких гарантийных ремонтов было обнаружено, что в дождливые дни вода, минуя несоответствующие уплотнения элементов панели, собирается в корпусе воздуходувки. Производитель HST рекомендовал суперинтенданту очистных сооружений Шерервилля Джиму Горману связаться с Endustra.

Однокартриджная установка Tri-Vent® Series P09 показала себя настолько хорошо, что городские власти заменили оставшиеся фильтры на воздуходувках PD, которые теперь действуют как резервные машины для HST.

Голдсборо, Северная Каролина

В 2014 году Роберту «Берту» Шерману, директору очистных сооружений города Голдсборо (Северная Каролина), понадобилось усовершенствовать подкладочный фильтр на своих HST с воздушными подшипниками.

«Вы могли видеть, где грязь попадала вокруг уплотнения», — сказал Шерман о многоразовой раме, и срок службы прокладок составлял от 15 до 30 дней, в зависимости от сезона.

Компания Endustra предоставила усовершенствованный гофрированный панельный фильтрующий элемент с жесткой стальной рамой, полнолицевой прокладкой и синтетической средой Enduralast Hi-Flow.

По большей части такой метод осуществляют посредством муфты электромагнитного типа;

По большей части такой метод осуществляют посредством муфты электромагнитного типа;