Комбинированная система впрыска топлива TFSI: сжигает всё без остатка. Многопортовый впрыск топлива

Системы подачи топлива. Разберем бензиновые варианты.

Современные машины стремительно развиваются, с ними в ногу модернизируются и усовершенствуются многие системы «внутри». Одной из таких конструкций является – система подачи топлива. Много вопросов и много «непоняток» связано с этими устройствами, понять это можно — ведь чем выше уровень экологии машины, тем сложнее, экономичнее и совершеннее должно быть оборудование. Многие автолюбители сейчас даже и не представляют — что подача топлива менялась и меняется, по сей день. Сегодня я постараюсь вам рассказать об основных видах, конструкциях и как эволюционировала это система …

СОДЕРЖАНИЕ СТАТЬИ

Для начала как обычно определение.

Система подачи топлива (или еще можно назвать «впрыска») – это устройство которое подает топливо в цилиндры двигателя, причем топливо поступает пропорционально воздушной смеси, смешиваясь с ним. Далее происходит принудительное воспламенение посредством свечи зажигания, которая воспламеняет сжатую поршнем воздушную смесь.

Подача топлива совершенствовалась и посей день совершенствуется — в угоду экологии, экономичности, мощности двигателя. Если на заре эпохи бензиновых агрегатов были только механические впрыски – такие как «карбюратор», то сейчас все контролирует электроника, а система построена на «инжекторах».

Эволюция устройства

Количество машин растет с каждым годом, выбросов в атмосферу, становится все больше и больше. Поэтому инженеры крупных концернов бьются за экологию выбросов, приминаются такие системы как ЕВРО, сейчас у нас в России они уже дошли до «ЕВРО 5», в Европе это уже «ЕВРО 6», а скоро должна появиться и «ЕВРО 7». Каждый повышающий уровень, предъявляет строгие требования многим узлам, а в частности системе подачи топлива, если бы таких требований не было, то вполне возможно — что мы бы катались еще на «карбюраторах», или скажем на «моно-впрыске». В конструкции наших авто, не было бы таких деталей как катализатор. Но экология есть экология, и в целом я поддерживаю производителей, если честно — то я вообще за электромобили или пока за гибриды. Все же жить на грязной планете не совсем хорошо! НУ да ладно, это лирическое отступление — а теперь по существу.

Если отследить эволюцию систем подачи топлива, а я сегодня говорю именно про бензиновые варианты (про дизель будет позже). То можно определить всего пять основных конструкций, по нарастанию. ИТАК:

- Карбюратор

- Моно-впрыск (или центральный)

- Распределенный впрыск

- Непосредственный впрыск

- Комбинированная система

Как вы понимаете, самым первым был карбюратор (очень не экологичный, стандарт ЕВРО1), сейчас самым прогрессивным типом является непосредственный впрыск (самая, на данный момент экологичная ЕВРО5 – ЕВРО6). Давайте разберем подробнее каждую конструкцию, наверное, многие ждут.

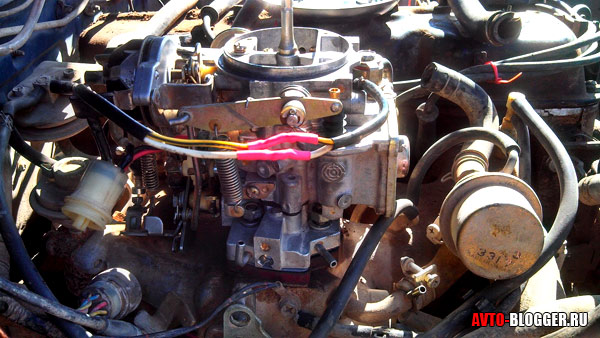

Карбюратор

Самая первая – простая конструкция подачи топлива. Здесь все очень просто как «три копейки». На впускной коллектор вешался сверху карбюратор, который посредством механического бензонасоса и захвата воздуха через воздушный фильтр, смешивал топливную смесь и подавал ее, один сразу во все цилиндры. Это своего рода моно-впрыск, только механический, применение электроники тут на низком уровне, первые конструкции обходились вообще без нее.

Если говорить о плюсах, то это – простая конструкция (наверное, каждый мог отремонтировать, заменить «поплавки», «иглы» и «жиклеры»), низкая стоимость ремонта, «относительная» надежность.

Минусами такой системы, можно назвать – низкую экологию, постоянные переливы или недоливы (если с утра не запустили с первого раза мотор, то могло просто «закидать» свечи), механические регулировки при холодном пуске (нужно были играться с подсосом), постоянная вонь бензина как в салоне, так и снаружи.

В общем как бы кто не хвалил эту чудо–конструкцию, она безнадежно устарела и ушла из автомобилестроения – да и туда ей дорога. Если честно ребят карбюратор уже отжил свое, все его модернизации оказались тупиковой веткой развития ДВС (двигателя внутреннего сгорания), он не способствует мощности двигателя (ведь от впрыска также многое зависит)! И я не понимаю тех людей, которые до сих пор голосуют за такую конструкцию, говоря такие слова – «а я вот в лес поеду он у меня сломается я его сделаю! А ты со своим инжектором куда?». Я редко езжу в лес, да и инжектора сейчас достаточно прочные, даже на УАЗ их ставят, ходят многие тысячи километров, причем сразу не подыхают! УХ, ладно, если хотите поспорить, милости просим в статью карбюратор или инжектор, там в комментариях просто битва идет, а мы продолжаем.

Моно-впрыск

Если хотите то это попытка – сделать карбюратор электронным. Такая система подачи топлива, практически не отличалась по своим функциям от карбюратора, только была электронной. Конечно же я утрирую, и отличия были и причем существенные, но исполнение было схожее.

НА впускной коллектор, вешалась устройство моно-впрыска, если же опять утрировать — то это была одна форсунка, которая смешивала воздух и топливо и подавала ТВС (топливно-воздушную смесь) в цилиндры. Для своего времени это было прорывом. Эта форсунка была электронной, также появляются и первые топливные насосы, которые погружались и в бак, и устанавливались в саму систему.

Положительные моменты – простая конструкция, надежная, дешевая в ремонте, снизился расход (если сравнивать с карбюратором), немного увеличилась мощность (из-за нагнетания топлива).

Отрицательные моменты – низкая экология, большой расход топлива (если сравнивать с более совершенными системами).

Моно-впрыск, также ушел в историю, хотя еще сейчас на каком-нибудь ГОЛЬФЕ2, можно его увидеть, именно на нем такая система считалась эталонной.

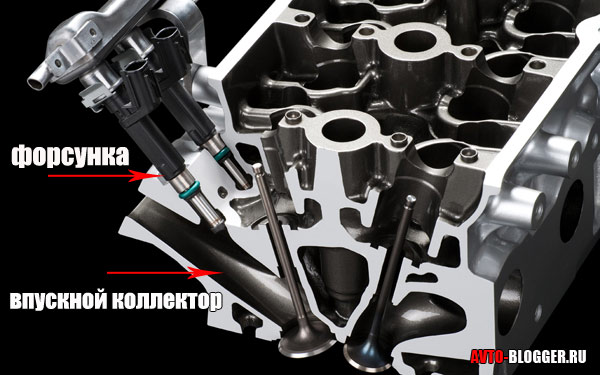

Распределенный впрыск

Эта система сейчас применяется довольно часто, она стоит на многих как бюджетных авто, так и премиум класса. Это более совершенная система, которая подает топливо непосредственно к каждому из цилиндров, хотя не встраивается в них!

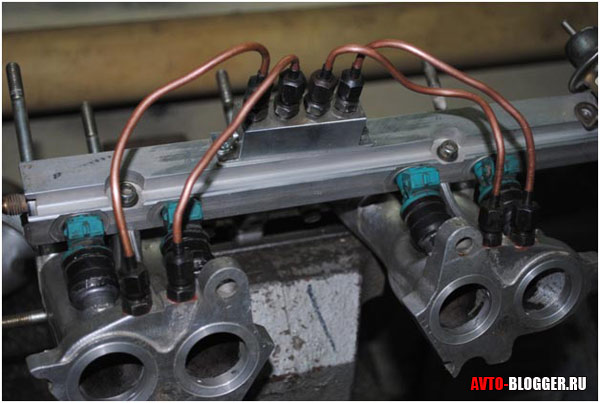

- На каждый цилиндр, идет своя отдельная топливная форсунка (или инжектор), то есть если у вас 4 цилиндра, то их также будет 4 штуки, если скажем 8 цилиндров, то их также будет 8 штук. Они если можно так выразиться, находятся в конце впускного коллектора, но в двигатель не заходят! Это важно!

- Эти «инжектора» собираются в специальную топливную рейку, куда они устанавливаются, то есть это своего рода топливопровод.

- Топливо нагнетается в эту систему специальным насосом, который устанавливается зачастую в баке автомобиля.

- Воздух засасывается через дроссельную заслонку, доходит до «инжектора», который впрыскивает топливо, эта смесь смешивается — этим процессом руководит ЭБУ. Он точно видит, сколько воздуха поступило и сколько нужно подать топлива, рассчитывается специальный алгоритм. И после засасывается в цилиндры (через впускной тракт и клапан) где уже и воспламеняется.

Смешение топлива происходит во впускном коллекторе, где воздух и бензин смешиваются, а после подаются в цилиндры двигателя.

Эта система намного совершеннее (чем первые две), сейчас достаточно прочна, может ходить без особых проблем по 100 – 120 000 километров, только нужно дроссель и форсунки чистить, желательно каждые 50 – 75 000 км.

Плюсы: — экология на высоком уровне, экономия топлива также выше (по сравнению с первыми двумя системами, на 10 – 15%), практически нет переливов (ведь все управляется ЭБУ), увеличенная мощность двигателя из-за правильной подачи топлива, работа двигателя более плавная, из-за совершенствования электроники ходят достаточно долго.

Минусы: — сложная конструкция, которая всецело зависит от электроники; дорогой ремонт; среднему автолюбителю нельзя сделать своими руками, а иногда даже выявить поломку, нужны специальные сканеры и оборудование.

Однако сейчас такие системы широко распространены, еще раз подчеркну – НАДЕЖНОСТЬ НА ВЫСОКОМ УРОВНЕ.

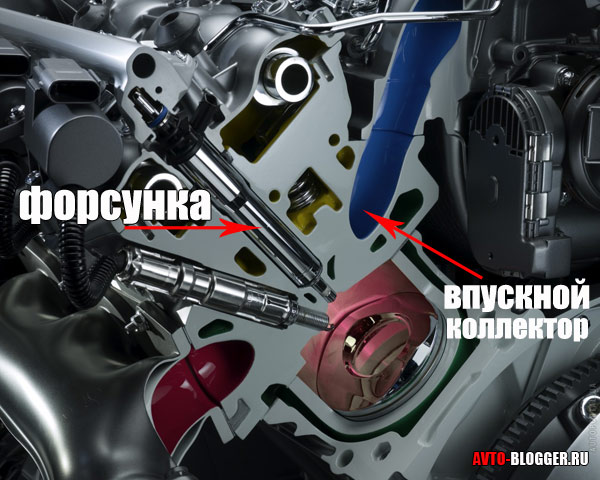

Непосредственный впрыск

На данный период времени, считается передовой (даже если сравнить ее с распределенной системой подачи топлива), то она будет еще экологичнее, экономичнее (до 5%) и придаст большую мощность двигателю (те же 5 – 7 %). Они очень схожи по своему строению с распределенным впрыском, однако различия есть и они также существенные.

Все дело в том, что в непосредственной конструкции, форсунки устанавливаются прямо в цилиндры двигателя, а не во впускной коллектор. Что дает дополнительные преимущества. Смешение топлива происходит в цилиндрах, а не во впуском коллекторе.

Принцип работы такой:

- Форсунка установлена в цилиндре двигателя, топливо подается именно в цилиндр

- Воздух засасывается также через дроссельную заслонку, однако смешение ТВС происходит непосредственно в цилиндре.

- В конструкции есть также и топливная рейка и насос, который стоит в баке.

Плюсы: — Из-за того что форсунки (инжектора) находятся в цилиндрах выхлоп становится еще более чистый, также повышается и мощность из-за того что вся смесь в цилиндрах (в распределенном впрыске может немного остаться в коллекторе), улучшается эластичность работы.

Минусы: — форсунки чаще выходят из строя или требуют чистки, потому как находятся в агрессивной среде, топливо должно быть высокого уровня и качества, иначе форсунки просто «закоксуются», ремонт такой системы дороже даже распределенного впрыска (иногда до двух раз).

Комбинированная подача топлива

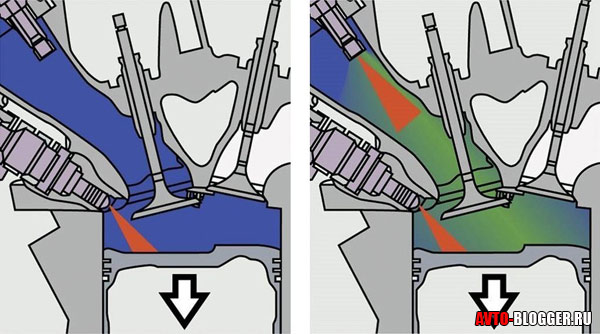

Как, наверное вы уже догадались — это попытка объединить две системы сразу, а именно: — распределенный и непосредственный впрыск.

На один цилиндр стоит сразу две форсунки (инжектора) — одна находится во впускном коллекторе, другая находится непосредственно в цилиндре, то есть это своего рода объединить две системы и пользоваться плюсами и той и другой.

Однако, как правило, они не нагнетают одновременно топливо, а распределяют нагрузку по режимам эксплуатации:

- Так при небольших скоростях с минимальной нагрузкой, скажем например в городе, в пробках – работает распределенный впрыск

- При больших скоростях и больших оборотах – нагрузках, включается непосредственный впрыск, он «чуть» увеличивает мощность (порядка 5%), экономит топливо и снижает выбросы в окружающую среду.

Положительные моменты комбинированной системы – это совмещение плюсов различных конструкций, достигается наибольшая экономичность и экология выброса.

Отрицательные моменты – еще более сложная конструкция (зачастую две топливные рейки и два насоса), сложный ремонт – диагностика, высокие цены. Вот почему такие системы применяются практически только на авто бизнес — класса.

Какая из современных систем лучше?

Сейчас большое распространение получили все два устройства подачи топлива – распределенная и непосредственная. Именно между ними нужно выбирать, да и если честно в большинстве случаев у вас не будет другого выбора (если только скажем комбинированная, она же «гибридная», но это редко).

Итак, если разложить две основные системы, лучшими характеристиками обладает – конечно же «непосредственный впрыск», как я уже писал – экономия, мощность, экология, эластичность.

Но, несмотря на все плюсы этой системы, многие производители используют «распределенный» тип подачи топлива – ПОЧЕМУ?

Да очень просто – он намного дешевле в производстве, легче и дешевле в обслуживании, долговечнее «чтоли», его инжектора «не запекаются» в камерах сгорания цилиндров, они не так требовательны к качеству топлива (то есть можно лить и 92 бензин), интервал диагностики в 70 — 80 000 км, для простого обывателя это большие плюсы. И вся та экономия, которая дается от непосредственного впрыска – затем сжирается, на более частых диагностиках, более дорогом бензине (желательно не меньше 95), и дорогих ремонтах.

Так что для среднего авто – лучше распределенная система подачи топлива.

Присадки и их применение

В заключении хочу немного рассказать о присадках для промывки инжекторов, в каких системах их стоит применять, а в каких нет?

Во-первых, применение любых присадок для чистки инжекторов, будь то это распределенный или непосредственный впрыск, нужно делать на свой страх и риск. Много подделок, много обмана можете еще хуже «засрать» форсунку, нежели ее прочистить.

Во-вторых, распределенный впрыск менее подвержен агрессивной среде, ибо его нахождение впускной коллектор, там нет высоких температур, а поэтому такие форсунки могут ходить по 70 – 80 000 без чистки. К ним можно добавить присадки в топливо, которые (если работают) легко «смоют» налет на них. ЗДЕСЬ ЭТО ОБОСНОВАНО!

В-третьих, непосредственный впрыск, как я уже писал — что форсунки находятся в агрессивной среде! На них просто запекается всевозможный налет (который оседает и в цилиндрах и на свечах). Смыть его сложно, причем с применением, каких-то присадок – поэтому желательно их снять и прочистить на СТО, на стенде, пусть вам продемонстрируют их работоспособность. ДА это дороже, но я же вам указывал, что такая система подачи топлива дороже в эксплуатации. Я БЫ НЕ СТАЛ ЛИТЬ ПРИСАДКИ ДЛЯ ИХ ЧИСТКИ.

Вот как бы и все, сейчас подробная видеоверсия статьи, для тех, кто не понял, постарался снять просто.

Читайте наш АВТОБЛОГ, будет еще много полезных статей и видео.

avto-blogger.ru

Что такое впрыск топлива?

В начале транспортные средства использовали карбюратор для получения топливной смеси и транспортировки её в двигатель. Это хорошо работало, но когда пришло время впрыска топлива, все изменилось очень быстро. Впрыск топлива, особенно электронный впрыск топлива, производит меньше выбросов и значительно уменьшает расход бензина.

В истории развития автомобиля карбюратор был гениальным изобретением сам по себе.

Двигатель отечественного автомобиля или иномарки имеет 4 цикла, и один из них является “всасывающим” циклом. Проще говоря, двигатель всасывает (создает невероятный вакуум внутри цилиндра двигателя) и когда это происходит, карбюратор служит затем, чтобы нужное количество топлива и воздуха засасывало в двигатель. Этой система не хватало точности давлением системы впрыска.

Введение впрыска топлива.

Двигатель автомобиля все еще “засасывает” топливо, но вместо того, чтобы полагаться на “всасывание”, впрыск топлива распределяет точное и нужное количество топлива в камере. Системы впрыска топлива пережили несколько эволюций в истории развития автомобиля, добавив электронику (электронную систему управления двигателем) в систему впрыска, но идея осталась та же: электропривод клапана (инжектор топлива) и распыление отмеренного количества топлива в двигатель.

Один такт системы впрыска топлива – распыление топлива и снова “засасывание”. Это было своего рода в промежутке между изобретениями, которые объединили карбюратор и впрыск топлива. Большинство иномарок, европейских и японских производителей автомобилей пропустили этот шаг, и пошли прямо к мультипортовому впрыску топлива (мультивпрыск), а американские производители автомобилей используют карбюратор и впрыск топлива.

Мультивпрыск топлива в автомобиле до сих пор широко используется и сегодня. Пока это наиболее эффективный метод учета топлива в двигателе. Мультивпрыск топлива, также известный как МПТ, состоит из инжектора топлива для каждого цилиндра в двигателе. Это топливный инжектор подает топливо непосредственно через впускной клапан в камеру сгорания.Каждый инжектор топлива активируется отдельно по проводам. Ранние версии этой системы, такие как Jetronic и Motronic используют дозированные части топлива подающее топливо к форсункам через отдельные линии. Более поздние версии используют одну линию топлива, которые подключаются к топливной рампе в верхней части двигателя. Инжекторы топлива впрыскивают его в двигатель.

В последние годы было обращено большое внимания и для дизельные двигателей, на эффективность использования впрыска. Дизельные двигатели используют прямой впрыск – в инжекторе брызги топлива непосредственно поступают на свечи в камере сгорания автомобильного двигателя. Разработанная технология обеспечивает более полное сгорание дизельного топлива и тем самым повышается эффективность и менее вредный дым выбрасывается в атмосферу.

Как система впрыска топлива узнает, сколько топлива подать в камеры сгорания?

Вдоль топливной линии, (вероятно производители Bosch) поняли, что возможно было бы определить, сколько топлива для вашего двигателя автомобиля необходимо и сколько воздуха надо “засасывать”. После того как двигатель автомобиля запустится, начинается измерение воздуха. Ранние системы впрыска топлива двигателя использовали лопастную систему, которая была в основном клапане внутри трубы, чтобы оценивать, как много воздуха втягивается.

Позже системы впрыска топлива стали использовать “горячие линии”, чтобы понять, сколько топлива подать в камеры сгорания. При включении двигателя автомобиля провод нагревается докрасна. Когда воздух всасывается – этот провод становится немного прохладнее. “Мозг” автомобиля (ЭБУ -электронный блок управления), принимает меры, когда именно кулеру становится, и используется это число, чтобы выяснить, сколько воздуха он “засосет” в цилиндры двигателя. Затем происходит впрыск инжекторами необходимого количества топлива в двигатель.

Много существует вариантов для системы впрыска топлива. Есть electrnic впрыск топлива, механический впрыск топлива, системы с одним датчиком кислорода, системы с четырьмя датчиками кислорода … но основы впрыска топлива остаются прежними.

moyainomarka.ru

Система впрыска топлива бензиновых двигателей

Рад вновь приветствовать вас, дорогие друзья! Проясним в сознании что такое комбинированная система впрыска топлива бензиновых двигателей.

Считается, что наиболее прогрессивным типом впрыска у бензиновых двигателей на сегодняшний день является непосредственный.

В целом, конечно же, так и есть – моторы, оборудованные подобной системой, отличаются хорошей экономией и завидными эксплуатационными характеристиками.

Но экологи считают иначе. Оказывается, при определённых режимах работы силовые агрегаты с непосредственной инжекцией горючего гадят в атмосферу излишне много, особенно высок уровень выбросов твёрдых частиц, сажи.

Из-за этого мотористам пришлось искать новые пути повышения экологичности, и они их нашли. Так вот появилась на свет система впрыска топлива бензиновых двигателей

На поводу у экологов

Авторами данной разработки стали инженеры концерна Volkswagen. По сути, они не изобрели ничего нового, а просто объединили в одном двигателе распределённый и непосредственный впрыск.

Получился этакий Франкенштейн, имеющий форсунки и во впускном коллекторе, и в самих цилиндрах, попеременно использующий то одни, то другие.

Что это нам дало? Во-первых, экологичность — моторы с комбинированной системой инжекции полностью соответствуют нормам Евро-6. Во-вторых, ещё немного понизилась прожорливость силовых агрегатов, так как топливо сгорает более рационально.

На первый взгляд, всё довольно просто, но за незатейливым названием скрывается довольно сложная система, поэтому давайте немного детальнее изучим её составляющие и принцип работы.

Система впрыска топлива бензиновых двигателей: слаженный симбиоз технологий

Итак, как мы уже сказали комбинированная система впрыска топлива бензиновых двигателей – это симбиоз распределённого и непосредственного впрыска, поэтому в её составе можно найти элементы от обеих технологий, а именно:

- топливную рампу высокого давления со своими форсунками;

- топливную рампу низкого давления с форсунками;

- топливный насос высокого давления (ТНВД);

- электронный блок управления (ЭБУ).

В общих чертах работает всё следующим образом. Как и всегда, руководит процессом подачи топлива и активации той или иной подсистемы форсунок электронный блок управления двигателем.

В его функции входит не только правильно определить момент смены режима работы силового агрегата, но и рассчитать дозировку топлива, подходящий состав смеси и время инжекции.

Делает выводы о происходящем ЭБУ на основе алгоритмов, заложенных в его память, а также анализируя информацию, поступающую от многочисленных датчиков.

Также стоит отметить, что ТНВД запитывает одновременно и контур форсунок непосредственного впрыска, которому требуется высокое давление вплоть до 20 МПа, и контур распределённого впрыска, где напор бензина в разы меньше.

Теперь о том, в каких случая включаются те или иные форсунки. Инженеры концерна Volkswagen решили, что оптимальные показатели экологичности и эффективности у элементов, работающих по технологии непосредственной инжекции, будут при запуске и прогреве мотора, а также в моменты максимальной нагрузки на двигатель — когда Вы нажали педаль «газа» в пол.

Причём и тут возможны различные варианты работы системы. Так, к примеру, при холодном агрегате обеспечивается один впрыск за цикл (два оборота коленвала) в каждый цилиндр и происходит это на такте впуска, а при полной мощности система делает уже два впрыска — один на впуске, второй на сжатии.

Когда мотор не сильно нагружен, а это, как правило, относится к неспешной езде в городе, лучше использовать распределённую систему.

В этом режиме форсунки в цилиндрах также периодически включаются, но исключительно в профилактических целях – чтобы их сопла не засорялись продуктами горения.

Заключение

В заключение хотелось бы сказать, что Вы можете встретить комбинированную технологию впрыска на машинах марки Audi, которая находится под крылом концерна Volkswagen. В основном обладателями этой системы стали моторы TFSI объёмом 1,8 и 2 литра.

Ну что ж, дорогие друзья, пришло время подвести черту в сегодняшней беседе. А Вы, в свою очередь, не забывайте подписываться на наш блог, и тогда точно не пропустите полезный и интересный материал об устройстве и строении автомобилей.

Удачи на дорогах и в жизни!

auto-ru.ru

Обзор систем впрыска топлива

Задача впрысковых или карбюраторных систем подачи топлива состоит в дозировании рабочей смеси, наиболее оптимальной для каждого режима работы двигателя.

Системы впрыска топлива, особенно с электронным управлением, значительно более, чем карбюраторы, подходят для соблюдения жестких требований к подготовке смеси. Дополнительно они создают преимущества в отношении расхода топлива, динамических свойств и выходной мощности двигателя. Требования все более строгих нормативов привели к тому, что на автомобилях впрыск окончательно вытеснил карбюраторы.

До сих пор почти исключительно применялись системы, в которых образование смеси происходило за пределами камеры сгорания (впрыск во впускной трубоипровод). Системы с внутренним смесеобразованием, т. е. с впрыском непосредственно в камеру сгорания (непосредственный впрыск) в лучшей мере обеспечивают дальнейшее снижение расхода топлива, а потому преобретают все большее значение.

Обзор

Внешнее смесеобразование

Системы впрыска топлива с внешним смесеобразованием отличаются тем, что рабочая смесь образуется за пределами камеры сгорания, т. е. во впускном трубопроводе. Такие системы постоянно развивались, с тем чтобы соответствовать растущим требованиям.Сегодня получают развитие только электронное-управляемые системы многоточечного впрыска топлива.

Системы многоточечного впрыска топлива

В таких системах (рис. 1) каждый цилиндр имеет свою форсунку, впрыскивающую топливо непосредственно на впускной кланан этого цилиндра (Multi Point Injection — многоточечный впрыск). Системы многоточечного впрыска топлива создают идеальные условия для выполнения всех необходимых требований к системе подготовки смеси.

Рис.11. Топливо2. Воздух3. Дроссельная заслонка4. Впускной трубопровод5. Форсунки6. Двигатель

Механическая система впрыска топлива

В механической системе впрыска топлива К-Jetronic масса впрыскиваемого топлива определяется дозирующим топливораспределительным устройством, от которого топливо направляется к форсунке, открывающейся при определенном давлении и после этого постоянно (без перерывов) впрыскивающей топливо.

Комбинированная электронно-механическая система впрыска топлива

Такая система КЕ-Jetronic базируется на механической системе K-Jetronic, которая дополнена электронным блоком, управляющим режимом работы насоса и форсунок с дозирующим топливораспределительным устройством. Благодаря этому осуществляется более точное управление впрыскиванием топлива в соответствии с меняющимися рабочими режимами двигателя.

Электронные системы впрыска топлива

Электронноуправляемые системы впрыска обеспечивают впрыскивание топлива в прерывистом режиме через форсунки с электромагнитным управлением. Масса впрыскиваемого топлива определяется временем работы (открытия) форсунки (для заданного падения давления в форсунке).

Примеры: системы L-Jetronic, LH-Jetronic и Motronic как интегрированная система управления двигателем (М-Моtгоniс, МЕ-Моtronie).

Система впрыска топлива через одну форсунку (одноточечный или центральный впрыск)

В такой системе (рис. 2) топливо периодически впрыскивается во впускной трубопровод одной форсункой с электромагиитным при водом, расположеной во впускном трубопроводе перед дроссельной заслонкой (Single Point Injection — одноточечный впрыск). Системы одноточечного (центрального) впрыска топлива производства фирмы Bosch получили названия Mono-Jetronic и Mono-Motronic.

Рис. 21. Подача топлива2. Поступление воздуха3. Дроссельная заслонка4. Впускной трубопровод5. Форсунка6. Двигатель

Внутреннее смесеобразование

В системах непосредственного впрыска ьтопливо впрыскивается форсунками с электромагнитным управлением, размещенными в каждом цилиндре, непосредственно в камеру сгорания (рис. 3). Образование смеси в камере сгорания позволяет двигателю работать двумя совершенно разными способами. В условиях гомогенной смеси она распределена по своему составу однородно по всей камере сгорания, как и при внешнем смесеобразовании, — все количество находящейся в камере сгорания свежей смеси принимает участие в процессе сгорания. Поэтому такой режим используется, когда необходимо получение высокого крутящего момента. В условиях послойного распределения смеси она должна быть горючей только непосредственно возле свечей зажигания. В остальном объеме камеры сгорания находятся свежая смесь и остаточные ОГ без следов пестревшего топлива. Тем самым, на режимах холостого хода и частичной нагрузки создается, в общем, весьма бедная смесь, что обеспечивает снижение расхода топлива. Для управления двигателем с непосредственным впрыском используется система МЕD- Моtronic

Рис. 31. Подача топлива2. Поступление воздуха3. Электронно-управяемая дроссельная заслонка EGAS)4. Впускной трубопровод5. Форсунки6. Двигатель

История разработки систем смесеобразования.

Проблема образования горючей смеси появилась еще во времена, когда разрабатывались первые ДВС. В частности, от ее решения, а также от работоспособности механизма зажигания зависела вообще возможность работы такого двигателя.В общих чертах карбюратор был создан еще в XVIII веке. Тогда проводились опыты с целью получить такие испарения жидких материалов, которые бы позволили улучшить работу отопительных и осветительных устройств.Идею испарять жидкость для работы дивигателя впервые предложил в 1795 г. Роберт Стрит. Для этого он использовал скипидар или дегтярное масло. Сэмюэль Морей и Эскин Азар в 1825 г. создали двухцилиндровый двигатель, сконструировав для него первый корбюратор, который был запатентован в Великобритании под номером 5402. До того времени подробные системы смесеобразования работали по преимуществу на скипидаре или керосине.

Все изменилось в 1833 г., когда профессору химии Эйлхарду Мичерлиху из берлина удалось с помощью термокресинга расщепить бензойную кислоту, В результате реакции он получил так называемый «этилен Фарадея», который назвал бензолом, ставшим предшественником современного бензина.Первый бензиновый карбюратор был сконструирован Уильямом Барнеттом, получившим в 1838 г. за это изобретение патент под номером 7615.Такие разработки в те годы представляли собой фитильный (рис. 1) либо испарительный (рис. 2) карбюраторы. Первый корбюратор, примененный в автомобиле, был фитильным. Фитиль впитывал топливо примерно так же, как в керосиновой лампе. Этот фитиль находился в потоке всасываемого воздуха, благодаря чему происходило смешивание воздуха и топлива. В испарительном карбюраторе топливо подогревалось ОГ двигателя, в результате чего на поверхности топлива образовывался слой топливных паров, которые, попадая в воздушный поток, смешивались с воздухом до образования необходимой рабочей смеси.

Рис. 11. Подача рабочей смеси к двигателю2. Кольцевой золотник3. Поступление воздуха4. Фитиль5. Поплавковая камера с поплавком6. Подача топлива7. Подача дополнительного воздуха8. Дроссельная заслонка

Рис.21. Поступление воздуха2. Подача рабочей смеси к двигателю3. Топливоразделитель4. Поплавок5. Топливо6. Поступление ОГ от двигателя7. Топливозаливная горловина

В 1882 г. в Берлине Зигфрид Маркус подал заявку на получение патента на изобретенный им карбюратор с вращающейсящеткой (рис. 3). Быстро вращающаяся круглая щетка 3, приводимая от колеса 1, обеспечивала вместе со съемником 2 образование в щеточной камере 4 топливного тумана. Через патрубок 5 этот туман всасывался в двигатель. Щеточный карбюратор занимал у производителей двигателей ведущее положение примерно в течение 11 лег.

Рис. 31. Приводное колесо2. Съемник топлива3. Щетка4. Щеточная камера5. Впускной патрубок

В 1885 г. Николаус Август Отто создал ДВС, работающий на углеводородном топливе (спирт/бензин) — этой цели Отто добивался с I860 г. Первый бензиновый двигатель (двигатель с искровым зажиганием или двигатель Отто), работающий по четырехтактному циклу и оснащенный испарительным карбюратором и электрическим магнето собственной конструкции того же Отто, был отмечен премией на Всемирной выставке в Антверпене. Большое количество этих двигателей (рис. 4) несколько лет выпускала и продавала фирма Otto & Langen, Deutz.

Рис. 4А — карбюраторВ — двигатель с искрооым зажиганием1. Поступление воздуха2. Воздуховод3. Резервуар с гравием {для гашения пламени)4. Воронка для заливания воды5. Заливной потру бок для топлива6. Поплавок7. Емкость для бензина8. Трубопровод для пропуска ОГ9. Отсечной клапан10. Поддон для подогрева11. Охлаждающая водяная рубашка12. Водяная магистраль13. Поступление охлаждающей воды14. Поступление рабочей смеси15. Магнето16. Кран отключения подачи смеси17. Поступление воздуха18. Кран отключения подачи воздуха

В том же году Карл Бенц установил на своем первом автомобиле (рис. 5) испарительный карбюратор собственной конструкции. Спустя некоторое время он усовершенствовал этот карбюратор, добавив поплавковый клапан, чтобы уровень бензина автоматически поддерживался постоянным.

В 1893 г. Вильгельм Майбах создал свой жиклерный карбюратор (рис. 7), в котором топливо впрыскивалось из жиклера на отражающую поверхность дефлектора, благодаря чему обеспечивался конусообразный распыл топлива (рис. 8).

Рис. 71. Поступление воздуха2. Подача топлива3. Подпружиненный поплавок4. Выход рабочей смеси5. Стопорное устройство для поворотного золотника6. Поворотный золотник для регулирования смеси7. Поплавок8. Жиклер

Рис. 81. Подача рабочей смеси к двигателю2. Поверхность дефлектора3. Топливная форсунка (жиклер)4. Поступление воздуха5. Поплавковая камера с поплавком6. Подача топлива7. Дроссельная заслонка

В 1906-1907 гг. появились карбюратор Клоделя и проекты карбюраторов Франсуа Бавери, придавшие новые импульсы развитию производства карбюраторов. В этих карбюраторах (рис. 9), впоследствии ставших известными под маркой ZENITH, дополнительный или уравнительный (компенсационный) жиклер, обедняющий топливо, обеспечивает приготовление почти неизменной смеси, несмотря на возрастающую скорость потока всасываемого воздуха.

В это же время патентные заявки на карбюраторы подали Меннесон и Гудар. Их конструкции (рис. 10) приобрели мировую известность под названием SOLEX.

В течение последующих нескольких лет было создано огромное количество конструкций карбюраторов. Некоторые из них следует назвать: SUM, CUDELL, FAVORIT, ESCOMA, GRAETZIN. На фирме PALLAS производился запатентованный в 1906 т. карбюратор Хаака. В 1912 г. Шуттлер и Дитрих разработали карбюратор PALLAS (рис. 11) с кольцевым поплавком и комбинированным жиклером.

В 1914 г. Королевское военное министерство Пруссии объявило конкурс на разработку бензолового (бензинового) карбюратора. Уже тогда ставились условия обеспечения при испытаниях низкой токсичности ОГ. Среди 14 различныхконкурирующих конструкций корбюраторов, которые проверялись на испытательном стенде Технического института в Шарлоттен бурге, а также в автомобилях с одинаковой мощностью, принадлежащих Германскому Управлению сухопутных войск и проехавших 800 км по тяжелым зимним дорогам, первое место было присуждено карбюратору ZENITH. В последующие годы началась многосторонняя детальная работа по совершенствованию карбюраторов. Выли разработаны различного рода конструкции и дополнительные устройства, например, поворотные золотники и воздушные заслонки в качестве устройств, облегчающих запуск, мембранные системы вместо поплавков для карбюраторов авиадвигателей, насосные системы, облегчающие разгон. Многообразие модификаций карбюраторов настолько велико, что их описание может выйти далеко за рамки этой главы.

В 20-е годы для достижения большей мощности двигателя использовались одинарные и сдвоенные карбюраторы, (карбюраторы с двумя дроссельными заслонками) в качестве систем многокамерных карбюраторов (несколько синхронно управляемых одинарных или сдвоенных карбюраторов). Это многообразие вариантов карбюраторов от разумных производителей во все большей степени увеличивалось в течение последющих десятилетий.

В 30-е годы на авиационных двигателях использовались и первые системы с непосредственным впрыском (рис. 12). Такому двигателю были необходимы два 12-цилиндровых рядных топливных насоса, размещавшихся в развале блока цилиндров (на рис. 12 насосы не видны).

Рис. 12Этот авиационный двигатель выпускала на заводах акционерного общества Daimler-Ben/, с 1939 по 1942 гг. Существовали варианты от рабочего объема 48.5 л и мощности 2350 л. с. (174.1 кВт) до рабочего объема 50.0 л и мощности 3500 л. с. (2593 кВт) все с системой непосредственного впрыска Bosch. Габаритная длина ДВ1 гателя — 2,15 м.

Подобный насос изображен на рис. 13 —его габаритная длина составляет около 700 мм.

Системы с непосредственным впрыском топлива на 9-цилиндровых звездообразных двигателях от BMW (рис. 14) применялись в конце 30-х годов на легендарных трехмоторных самолетах Юнкере Ju 52. Особого внимания заслуживает оппозитная конструкция механического топливного насоса фирмы Bosch (рис. 15).

В 50-е гг. такие системы непосредственного впрыска топлива появились и на легковых автомобилях. Необходимо отметить модели Gutbrod Superior 1952 года выпуска (рис. 16), а также Goliath GP700E 1954 года выпуска (рис. 17). Обе эти малолитражки оснащались двухцилиндровым двухтактным двигателем рабочим объемом менее 1 л. Соответствующих размеров были и топливные насосы (рис. 18).

На этом двигателе была установлена с тем а непосредственного впрыска топлива (рис. 19), впервые примененная на автомобиле.

Рис. 191. Выпускная трубка2. Диафрагменный блок регулятора состава смеси3. Выпускная трубка4. От топливного бака5. Форсунка6. Топливный фильтр7. Патрубок с дросселлем. регулирующим смесь8. От масляного бака9. Масляный насос10. Топливный насос11. Перепускной клапан

На спортивной модели Mercedes-Benz SL (рис. 20) также была установлена система непосредственного впрыска топлива фирмы Bosch. Этот автомобиль был представлен общественности 6 февраля 1954 г. На Международной выставке спортивных автомобилей в Нью-Йорке. Его 6-цилиндровый рядный двигатель (М198/11) с наклоном цилиндров в 50° к вертикальной оси развивал мощность 215 л. с. (159 кВт) при рабочем объеме 2996 см3.

Во время Второй мировой войны начал применяться принципиально другой способ смесеобразования для двигателей с искровым зажиганием — в газогенераторе, осуществляющем сухую перегонку древесины. Для образования горючей смеси использовался древесный газ, получаемый из тлеющих древесных углей (рис. 21). Газогенераторная установка больших размеров размещалась снаружи автомобиля, так что ее трудно было не заметить (рис. 22).

Рис. 21

1. Газогенератор2. Очиститель3. Отстойник4. Газоохладитель5. Фильтр тонкой очисткие. Вентилятор розжига7. Система регуляторов

В заключение краткого обзора истории разработки систем смесеобразования следует упомянуть, что различные типы карбюраторов устанавливались на автомобилях вплоть до 90-х годов прошлого века. Карбюратор из-за своей невысокой стоимости особенно долго применялся на малолитражных автомобилях. Однако автомобилестроители все же отказались от карбюратора в связи с введением все более строгих норм, регламентирующих снижение токсичности ОГ. Хотя в начале 90-х годов и появилась успешная разработка фирмBosch и Pierburg — карбюратор Ecotronic, представляющий собой модицифицированный карбюратор, с набженный электрониыми исполнительными устройствами (рис. 23). Он позволил экономить топливо при соблюдении действующих в те годы норм по ограничению токсичности О Г.

77

- < Назад

- Вперёд >

www.boschdiagnost.ru