Содержание

В погоне за мощностью: Нагнетатели

Нагнетатель как радикальное средство дать пинок под зад своему автомобилю

Александр Грек

Item 1 of 5

1 / 5

Как мы писали в предыдущем номере, увеличить мощность двигателя можно единственным способом — сжигая больше горючей смеси. Этого можно добиться разными способами, но наиболее распространенные — увеличение рабочего объема двигателя или увеличение подачи горючей смеси в цилиндры посредством наддува. Первая схема хорошо известна по американским многолитровым машинам. Очевидный плюс — простота конструкции такого двигателя и, следовательно, более высокий ресурс. Минус — большая масса, что ведет за собой увеличение габаритов и веса автомобиля и, как следствие, ухудшение управляемости.

Наддув обязательно ведет к усложнению конструкции двигателя, что не может не сказываться на надежности, но позволяет достичь большей мощности при меньших размерах и габаритах. Если на Porsche поставить 12-цилиндровый двигатель, мы получим классический американский автомобиль, пускай и с прекрасной разгонной динамикой. Удивительно маневренными немецкие машины делают компактные 6-цилиндровые двигатели, в которых они умудряются снимать с 3,5 л объема мощность в 456 л.с.

Наддувательство

Самым элементарным является инерционный наддув. Принцип его действия действительно прост: на капоте, если двигатель находится впереди, или по бокам или на крыше, если мотор сзади, ставятся дополнительные воздухозаборники, от которых по воздуховоду подводится дополнительный воздух к впускному коллектору. Заметим сразу, что воздухозаборники «ушастого» «Запорожца» никакого отношения к наддуву не имели — они служили для охлаждения двигателя. Точно так же заблуждались владельцы «тюнинговых» «Жигулей», которым умельцы устанавливали такие воздухозаборники на капоте. Дело в том, что инерционный наддув начинает работать только на скорости выше 180 км/ч, которую продукт отечественного автопрома развить не мог ни при каких обстоятельствах. А увидеть действующую систему в Москве можно на нескольких Pontiac Firebird Trans Am, на которые инерционный наддув ставился на заводе.

Точно так же заблуждались владельцы «тюнинговых» «Жигулей», которым умельцы устанавливали такие воздухозаборники на капоте. Дело в том, что инерционный наддув начинает работать только на скорости выше 180 км/ч, которую продукт отечественного автопрома развить не мог ни при каких обстоятельствах. А увидеть действующую систему в Москве можно на нескольких Pontiac Firebird Trans Am, на которые инерционный наддув ставился на заводе.

Реальную же прибавку в мощности можно получить, только установив компрессор. Если он приводится механической передачей от коленвала, то такое устройство чаще всего называют механическим нагнетателем в России, compressor — в Германии, supercharger — в Америке и blower — в Англии. Если же компрессор вращается турбиной, размещенной в выпускном тракте двигателя, то его чаще всего называют турбонагнетателем (turbocharger).

С немецким акцентом

Впервые наддув применил в своих автомобилях легендарный француз Луис Рено. По иронии судьбы сегодня Renault — одна из немногих компаний, не применяющая наддув в своих двигателях для легковых автомобилей. Мировую же известность механическим нагнетателям принесла компания Mercedes-Benz, устанавливающая наддувочные компрессоры в конце 20-х сначала на гоночные, а начиная с 30-х — и на серийные машины. После того, как компрессорные «Мерседесы» полюбили Адольф Гитлер и немецкие кинодивы, мода на наддувные машины перекинулась на Голливуд и оттуда — на весь мир. Золотой век немецких «компрессоров» закончился одновременно с началом Второй мировой войны. Основное применение компрессоров в военное время пришлось на авиацию: наддув использовался для компенсации недостатка кислорода на больших высотах. Особенно в этом преуспели американцы. Поэтому неслучайно в послевоенное время центр производства механических нагнетателей переместился за океан. Даже вновь появившиеся на «Мерседесах» после полувекового перерыва механические нагнетатели для немецкого гиганта поставляет американская компания Eaton, что, впрочем, не очень афишируется.

По иронии судьбы сегодня Renault — одна из немногих компаний, не применяющая наддув в своих двигателях для легковых автомобилей. Мировую же известность механическим нагнетателям принесла компания Mercedes-Benz, устанавливающая наддувочные компрессоры в конце 20-х сначала на гоночные, а начиная с 30-х — и на серийные машины. После того, как компрессорные «Мерседесы» полюбили Адольф Гитлер и немецкие кинодивы, мода на наддувные машины перекинулась на Голливуд и оттуда — на весь мир. Золотой век немецких «компрессоров» закончился одновременно с началом Второй мировой войны. Основное применение компрессоров в военное время пришлось на авиацию: наддув использовался для компенсации недостатка кислорода на больших высотах. Особенно в этом преуспели американцы. Поэтому неслучайно в послевоенное время центр производства механических нагнетателей переместился за океан. Даже вновь появившиеся на «Мерседесах» после полувекового перерыва механические нагнетатели для немецкого гиганта поставляет американская компания Eaton, что, впрочем, не очень афишируется.

Но это не значит, что европейцы распрощались с идеей наддува. Ни для кого не секрет, что к мерседесовским нагнетателям в 30-е годы приложил руку небезызвестный конструктор Фердинанд Порше. Но на собственных двигателях он решил ставить турбонагнетатели. Проблема заключалась в том, что они приводятся в действие отработанными газами и должны выдерживать довольно высокие температуры. Долгое время не существовало жаропрочных и прочных материалов и турбокомпрессоры оставались капризными и ненадежными агрегатами. И только сильный прогресс немецкой оборонной промышленности 40-х годов в области авиационных турбореактивных двигателей наконец-то дал технологии и материалы для производства надежных автомобильных турбин. С тех пор лучшие турбомоторы в Европе — у Porsche.

Борьба с ямами

Современный турбокомпрессор конструктивно проще механического нагнетателя, но имеет собственные проблемы — высокую требовательность к качеству масла и, самое главное, медленный отклик на нажатие педали газа, что обусловливается инерцией турбины. С недостатком борются, устанавливая вместо одной большой две маленькие турбины (меньше масса — меньше инерция), по одной на свою сторону двигателя. Такая схема часто называется «битурбо».

С недостатком борются, устанавливая вместо одной большой две маленькие турбины (меньше масса — меньше инерция), по одной на свою сторону двигателя. Такая схема часто называется «битурбо».

Другая проблема, связанная с аэродинамикой турбины, так называемая «турбояма», — практически полное отсутствие наддува до 2500−2800 об./мин. Проблему решают разными способами, включая такую экзотику, как подкрутка турбины высокоскоростным электродвигателем.

Механический нагнетатель, который жестко связан с валом двигателя, имеет линейную зависимость наддува от оборотов: автомобиль практически мгновенно реагирует на нажатие педали акселератора, что особенно ценно при разгоне. Недостаток же данной схемы состоит в меньшем КПД по сравнению с турбонагнетателями: механический нагнетатель отбирает мощность с вала двигателя, а турбина приводится в движение практически дармовыми выхлопными газами.

Недокрутить — пропасть, перекрутить — пропасть

Независимо от схемы привода, собственно воздух нагнетает компрессор. Наибольшее распространение получили две схемы — роторнозубчатая схема Roots, запатентованная в 1866 году братьями Филандером и Фрэнсисом Рутсами, и центробежные нагнетатели.

Наибольшее распространение получили две схемы — роторнозубчатая схема Roots, запатентованная в 1866 году братьями Филандером и Фрэнсисом Рутсами, и центробежные нагнетатели.

Достоинство нагнетателей Roots в их простоте. Первоначально рассчитанные для двухтактных двигателей, подобные нагнетатели по сути являются импульсными, что не лучшим образом сказывается на характеристиках двигателей. При такой схеме частота вращения компрессора обычно составляет 0,5−2 частоты оборотов коленвала двигателя. На больших оборотах компрессор может выйти из строя, поэтому на современных нагнетателях применяются специальные центробежные муфты, ограничивающие обороты.

Рабочая частота вращения центробежных нагнетателей составляет 40−90 тыс. об./мин (на некоторых моделях — 90−130). Если перекрутить такой компрессор, поток нагнетаемого воздуха перестает быть ламинарным и возникающая турбулентность начинает тормозить поток — давление падает. Если же недокрутить, то центробежная сила становится недостаточной для создания давления и наддув практически сходит на нет. В итоге получается, что частоту вращения центробежного нагнетателя надо поддерживать в пределах +/- 50%, тогда как во время движения частота работы двигателя меняется в среднем в 7 раз. Все это приводит к установке разнообразных вариаторов и усложнению конструкции.

В итоге получается, что частоту вращения центробежного нагнетателя надо поддерживать в пределах +/- 50%, тогда как во время движения частота работы двигателя меняется в среднем в 7 раз. Все это приводит к установке разнообразных вариаторов и усложнению конструкции.

Другая проблема — в предельном максимальном давлении, которое могут выдержать автомобильные двигатели. Хорошие моторы позволяют поднимать давление во впускном коллекторе в 1,6−1,7 раза, а компрессоры запросто усиливают давление в 2,7 раза. Чтобы избежать повышенного давления, приходится ставить перепускные клапана для ограничения максимального давления.

Само собой разумеется, повышение давления на входе ведет к повышению давления в цилиндрах. Но современные автомобильные двигатели уже подошли к пределу. Степень сжатия в последних моторах Mercedes достигла 10−10,5 раз, а в Porsche — 11−11,5 раз. При большем сжатии даже высокооктановый бензин перестает гореть и начинает детонировать — взрываться. Выход — либо применять специальные гипероктановые топлива, имеющие степень сжатия 17−18, на основе метанола или нитрометана, либо ставить моторы, изначально имеющие низкую степень сжатия — 8−8,5. Это, кстати, объясняет, почему ставить нагнетатели на ультрасовременные двигатели бессмысленно.

Выход — либо применять специальные гипероктановые топлива, имеющие степень сжатия 17−18, на основе метанола или нитрометана, либо ставить моторы, изначально имеющие низкую степень сжатия — 8−8,5. Это, кстати, объясняет, почему ставить нагнетатели на ультрасовременные двигатели бессмысленно.

Механика ручной сборки

В заводских условиях проще всего ставить именно турбонаддув — больше выигрыш в мощности, менее сложная конструкция, более простая регулировка. В механических нагнетателях добавляются проблемы с размыкателями на холостых оборотах, системами управления компрессора, вариатором и т. д. Хотя некоторых это не пугает — за возможность иметь ровную тягу во всех диапазонах некоторые компании идут на усложнение конструкции и ставят механические нагнетатели — например, Mercedes, Jaguar, Land Rover. Но это, скорее, исключение. Гораздо чаще на мощных машинах можно увидеть слово «Turbo».

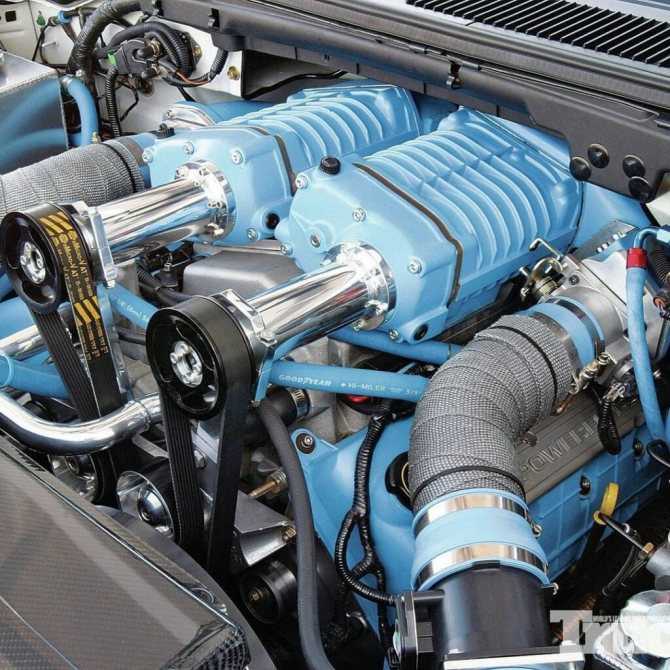

Другое дело — тюнинг. Здесь побоку повышенный расход топлива, повышенная токсичность и холостой ход, главное — дополнительная мощность. Тюнинговый наддув двигателей — это царство механических нагнетателей и устаревших многолитровых моторов. И то и другое, само собой разумеется, американское.

Здесь побоку повышенный расход топлива, повышенная токсичность и холостой ход, главное — дополнительная мощность. Тюнинговый наддув двигателей — это царство механических нагнетателей и устаревших многолитровых моторов. И то и другое, само собой разумеется, американское.

С лучших современных двигателей, например с 2,2-литрового турбодвигателя Porsche, конструкторы умудряются снимать по 160 л.с. с литра. Классический 5,4-литровый двигатель GM выдает 70 л.с. с литра. Добавление дополнительных 50−100 л.с. на литр не приведет к летальным последствиям для такого мотора, в отличие от «европейца». Осталась сущая безделица — найти свободное место под капотом и купить за

$35 тыс. готовый набор для установки нагнетателя.

что это такое, как установить, пошаговая инструкция, преимущества, недостатки.

Мощностные характеристики силовой установки наращивают за счет узла, осуществляющего наддув воздуха. Подача воздушной массы во впускной коллектор под давлением увеличивает количество топливовоздушной смеси, поступающей в цилиндр.

Содержание

- Наддув двигателя механический: что нужно знать

- Установка механического компрессора на двигатель: тонкости и нюансы

- Система впуска

- Система охлаждения

- Выпуск отработавших газов

- Головка блока цилиндров

- Что в итоге

Наддув двигателя механический: что нужно знать

Для самостоятельной установки используют нагнетатели двух видов. Это турбонаддув и компрессор механического типа. В первом случае для привода турбины используются отработавшие газы.

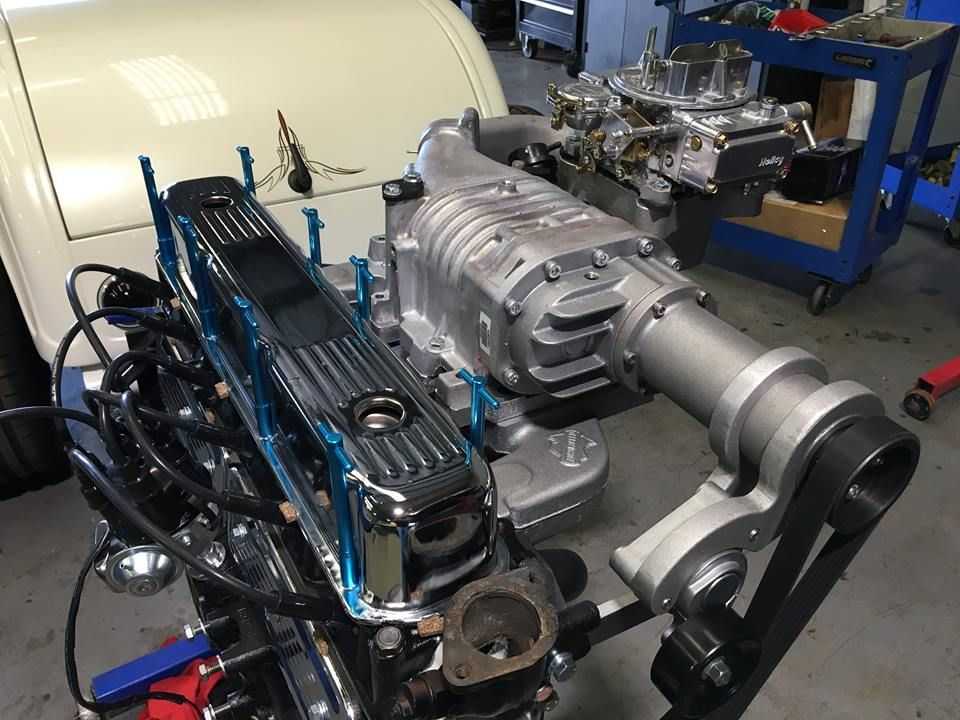

Компрессор может быть установлен на двигатель отдельно от выхлопной системы и имеет привод от шкива, расположенного на коленчатом валу. Передача момента вращения осуществляется ремнем.

Монтаж компрессора возможен на атмосферный двигатель. Узел представляет собой навесное оборудование, устанавливаемое на силовой агрегат. При этом рабочий элемент приводится в действие ремнем.

Компрессор монтируют перед дроссельной заслонкой. С ее помощью регулируется количество воздушной массы, подаваемой в цилиндр. Способ подключения для разных моделей силовых агрегатов отличается:

Способ подключения для разных моделей силовых агрегатов отличается:

- На инжекторных атмосферных двигателях компрессор устанавливают на входе во впускной коллектор. Дроссельной заслонкой изменяют пропускную способность канала.

- На карбюраторных моторах топливо смешивается с воздухом под действием разрежения. Количество бензина определено внутренним диаметром жиклеров.

Чтобы сделать объем подаваемой топливовоздушной смеси больше, и при этом не ухудшить ее качество, устанавливая компрессор, необходимо увеличить количество бензина.

Для этого на инжекторных двигателях меняют прошивку электронного блока управления. В карбюраторах меняют жиклеры на детали с большей пропускной способностью.

Какая система для ДВС лучше, описание каждой найдете в нашей статье по ссылке.

Установка механического компрессора на двигатель: тонкости и нюансы

Установка компрессора на двигатель возможна в условиях гаража. Для этого потребуется определенный набор инструментов и навыки в ремонте автомобилей.

Монтаж узла на неподготовленный силовой агрегат приведет к уменьшению его ресурса. Чтобы улучшить технические характеристики двигателя, не вызвав при этом быстрого износа деталей, необходимо провести несколько доработок.

Система впуска

Изменение конструкции направлено на снижение сопротивления при подаче воздуха. С целью доработки системы впуска монтируют фильтр нулевого сопротивления. Он не препятствует прохождению воздушной массы.

Возможна доработка впускного коллектора. С внутренних поверхностей убирают шероховатости. В некоторых случаях допустимо изменение конструкции впускного коллектора. Целью является достижение равномерной подачи воздуха или топливовоздушной смеси одновременно во все цилиндры.

Система охлаждения

При большем объеме топливовоздушной смеси, сгорающей в рабочих цилиндрах, увеличивается количество вырабатываемого тепла. При этом штатная система не справляется со своей задачей.

Чтобы улучшить охлаждение, устанавливают дополнительные радиаторы. Для обеспечения нормальной циркуляции жидкости монтируют водяную помпу с электрическим приводом.

Для обеспечения нормальной циркуляции жидкости монтируют водяную помпу с электрическим приводом.

При сжатии в компрессоре воздух нагревается. При этом снижается его плотность. Топливовоздушная смесь сгорает не полностью. Это негативно влияет на мощностные характеристики двигателя. Потребуется обеспечить дополнительное охлаждение наддувочного воздуха.

Выпуск отработавших газов

Подача большого количества воздуха требует облегчить отвод продуктов горения. В систему выпуска отработавших газов носят следующие изменения:

- Увеличивает пропускную способность каналов в головке блока цилиндров (ГБЦ).

- Совмещают отверстия в ГБЦ и выпускном коллекторе. Это снижает степень сопротивления при прохождении газов.

- Подбирают распределительный вал с нужной степенью открытия выпускных клапанов.

- Устанавливают на транспортное средство прямоточную систему выпуска продуктов горения.

- Удаляют катализатор.

Доработки направлены на снижение сопротивления прохождению продуктов горения. Так удается повысить мощность силового агрегата.

Головка блока цилиндров

Чтобы обеспечить беспрепятственное прохождение воздушной массы в ГБЦ, увеличивают диаметр каналов. Это повышает и пропускную способность впускного и выпускного тракта.

Возможна установка распределительного вала измененной конструкции. От формы его кулачков зависит время и степень открытия клапанов. Монтаж нового вала позволяет сдвинуть фазы газораспределения и улучшить наполняемость рабочих цилиндров.

Что в итоге

Способ монтажа компрессора на двигатель зависит от конструкции узла. Для установки подбирают деталь от другого автомобиля или предназначенную для тюнинга конкретного агрегата. Второй способ более прост в исполнении. Это обусловлено тем, что наборы для тюнинга имеют в своем составе все необходимые для монтажа комплектующие.

Для улучшения технических характеристик и увеличения ресурса двигателя внутреннего сгорания потребуется провести ряд доработок. Правильная настройка систем и механизмов мотора позволит увеличить показатели мощности.

Правильная настройка систем и механизмов мотора позволит увеличить показатели мощности.

Монтаж компрессора с механическим приводом на атмосферный двигатель возможен в гаражных условиях. Для работы необходим опыт в ремонте автомобилей.

Устанавливали ли вы механический компрессор на атмосферный мотор? Какие доработки проводили дополнительно? Оставляйте комментарии и делитесь статьей в социальных сетях, добавляйте ее в закладки.

Также рекомендуем посмотреть видео, которое закрепит знания и ответит на оставшиеся вопросы.

Опыт установки компрессора РК-23 (ПК-23).

Механический нагнетатель. Все про установку компрессора SC14 на ваз 16V.

Механические компрессоры во всех их формах

Давайте сосредоточимся на принципе механического компрессора, очень полезного вспомогательного устройства.

Механический компрессор представляет собой механическое устройство, повышающее давление газа. Этот процесс широко используется в аэрокосмической и автомобильной промышленности для производства сжатого воздуха. Но в основном мы используем это оборудование для повышения эффективности двигателей внутреннего сгорания. Он основан на том же принципе, что и турбокомпрессор, но обеспечивает лучшее наполнение цилиндров воздухом. Механический компрессор, в отличие от турбокомпрессора, работает постоянно и приводится в движение ремнем или цепной звездочкой.

Зачем использовать механический компрессор? Может быть интересно оборудовать блок для увеличения мощности двигателя вашей машины, а также крутящего момента. Единственный момент, который следует учитывать перед покупкой механического компрессора, его мощность ниже, чем у турбокомпрессора. Это работает особенно на низких скоростях. Однако его работоспособность не зависит от качества охлаждения двигателя.

Различные типы компрессоров

Мы собираемся представить вам несколько типов механических компрессоров.

Лопастной компрессор

Во-первых, это лопастной компрессор или названный с вращением. Он работает на очень низкой скорости, что придает ему очень высокую надежность. Это оборудование состоит из постоянно движущегося ротора, который вращается в цилиндрическом статоре. Он имеет множество пазов, в которые вставляются скользящие лопатки, скользящие по масляной пленке. При вращении ротора лопасти смещаются со своего места и образуют отдельные ячейки сжатия. Объем ячейки уменьшается под действием центробежной силы, что позволяет увеличить давление воздуха. При сжатии выделяется тепло, контролируемое давлением впрыска масла. Пластинчатые компрессоры работают в диапазоне мощностей от 1 кВт до 75 кВт при номинальном давлении от 7 до 10 бар.

Винтовой компрессор

Мы также находим винтовые компрессоры, работающие на основе нагнетателя.

В отличие от лопастного компрессора, винтовой компрессор имеет два ротора, наружный и внутренний, которые вращаются навстречу друг другу. Корпус компрессора и объем, разделяющий роторы, уменьшаются. Давление шнека зависит от его формы и длины, но форма выпускного отверстия также имеет решающее значение. Эта модель является наиболее распространенной в промышленном секторе. Он может адаптироваться к пищевому, автомобильному, медицинскому, фармацевтическому или электронному оборудованию.

Корпус компрессора и объем, разделяющий роторы, уменьшаются. Давление шнека зависит от его формы и длины, но форма выпускного отверстия также имеет решающее значение. Эта модель является наиболее распространенной в промышленном секторе. Он может адаптироваться к пищевому, автомобильному, медицинскому, фармацевтическому или электронному оборудованию.

Поршневой компрессор

Поршневой компрессор входит в состав первых моделей компрессоров. Он основан на тяге поршня в цилиндре через шатун и коленчатый вал. Преимущество поршневого компрессора заключается в том, что он может адаптироваться к воздуху и газу, а также обеспечивать его работу при низком и высоком давлении. Он в основном используется для упаковки и особенно для ПЭТ-упаковки и запуска промышленных двигателей.

Чтобы ознакомиться с нашим ассортиментом компрессоров, перейдите в категорию бывших в употреблении генераторов и компрессоров на нашем веб-сайте exapro.fr.

Как работает воздушный компрессор

Много лет назад в мастерских было обычным делом иметь центральный источник энергии, который приводил в движение все инструменты через систему ремней, колес и карданных валов. Энергия распределялась по рабочему пространству механическими средствами. Хотя ремни и валы могут исчезнуть, многие магазины по-прежнему используют механическую систему для передачи энергии по цеху. Он основан на энергии, хранящейся в воздухе под давлением, а сердцем системы является воздушный компрессор.

Энергия распределялась по рабочему пространству механическими средствами. Хотя ремни и валы могут исчезнуть, многие магазины по-прежнему используют механическую систему для передачи энергии по цеху. Он основан на энергии, хранящейся в воздухе под давлением, а сердцем системы является воздушный компрессор.

Воздушные компрессоры используются в самых разных ситуациях — от автозаправочных станций до крупных производственных предприятий. И все чаще воздушные компрессоры находят применение в домашних мастерских, подвалах и гаражах. Модели, рассчитанные на любую работу, от надувания игрушек для бассейна до приводных инструментов, таких как гвоздезабивные пистолеты, шлифовальные машины, дрели, ударные гайковерты, степлеры и распылители, теперь доступны в местных центрах обслуживания дома, у дилеров инструментов и в каталогах с доставкой по почте.

Большим преимуществом пневматического привода является то, что каждому инструменту не нужен собственный громоздкий двигатель. Вместо этого один двигатель компрессора преобразует электрическую энергию в кинетическую энергию. Это позволяет создавать легкие, компактные, простые в обращении инструменты, которые работают тихо и имеют меньше изнашиваемых деталей.

Вместо этого один двигатель компрессора преобразует электрическую энергию в кинетическую энергию. Это позволяет создавать легкие, компактные, простые в обращении инструменты, которые работают тихо и имеют меньше изнашиваемых деталей.

Группа разработчиков медиаплатформ

Типы воздушных компрессоров

Хотя существуют компрессоры, в которых для создания давления воздуха используются вращающиеся крыльчатки, объемные компрессоры более распространены и включают в себя модели, используемые домовладельцами, плотниками, механиками и подрядчиками. Здесь давление воздуха увеличивается за счет уменьшения размера пространства, содержащего воздух. Большинство компрессоров, с которыми вы столкнетесь, выполняют эту работу с возвратно-поступательным движением поршня.

Как и небольшой двигатель внутреннего сгорания, обычный поршневой компрессор имеет коленчатый вал, шатун и поршень, цилиндр и головку клапана. Коленчатый вал приводится в движение либо электродвигателем, либо газовым двигателем. Несмотря на то, что существуют небольшие модели, состоящие только из насоса и двигателя, большинство компрессоров имеют воздушный резервуар для хранения некоторого количества воздуха в заданном диапазоне давления. Сжатый воздух в баке приводит в действие пневматические инструменты, а мотор включается и выключается, чтобы автоматически поддерживать давление в баке.

Коленчатый вал приводится в движение либо электродвигателем, либо газовым двигателем. Несмотря на то, что существуют небольшие модели, состоящие только из насоса и двигателя, большинство компрессоров имеют воздушный резервуар для хранения некоторого количества воздуха в заданном диапазоне давления. Сжатый воздух в баке приводит в действие пневматические инструменты, а мотор включается и выключается, чтобы автоматически поддерживать давление в баке.

В верхней части цилиндра вы найдете головку клапана, которая удерживает впускной и выпускной клапаны. Оба представляют собой просто тонкие металлические створки — одна устанавливается под, а другая сверху пластины клапана. При движении поршня вниз над ним создается вакуум. Это позволяет наружному воздуху при атмосферном давлении открывать впускной клапан и заполнять пространство над поршнем. Когда поршень движется вверх, воздух над ним сжимается, удерживает впускной клапан закрытым и открывает выпускной клапан. Воздух движется от выпускного отверстия к резервуару. С каждым ходом в бак поступает больше воздуха и давление повышается.

С каждым ходом в бак поступает больше воздуха и давление повышается.

Типичные компрессоры выпускаются в 1- или 2-цилиндровом исполнении в соответствии с требованиями инструментов, которые они приводят в действие. На уровне домовладельца/подрядчика большинство двухцилиндровых моделей работают так же, как и одноцилиндровые версии, за исключением того, что на один оборот приходится два такта, а не один. Некоторые коммерческие 2-цилиндровые компрессоры представляют собой 2-ступенчатые компрессоры: один поршень нагнетает воздух во второй цилиндр, что еще больше увеличивает давление.

Компрессоры используют реле давления для остановки двигателя, когда давление в резервуаре достигает заданного предела — около 125 фунтов на квадратный дюйм для многих одноступенчатых моделей. Однако в большинстве случаев вам не нужно такое сильное давление. Таким образом, воздушная линия будет включать регулятор, который вы устанавливаете в соответствии с требованиями к давлению используемого вами инструмента. Манометр перед регулятором контролирует давление в баллоне, а манометр после регулятора контролирует давление в воздушной линии. Кроме того, в баке есть предохранительный клапан, который открывается при неисправности реле давления. Реле давления может также включать в себя разгрузочный клапан, который снижает давление в баке при выключении компрессора.

Манометр перед регулятором контролирует давление в баллоне, а манометр после регулятора контролирует давление в воздушной линии. Кроме того, в баке есть предохранительный клапан, который открывается при неисправности реле давления. Реле давления может также включать в себя разгрузочный клапан, который снижает давление в баке при выключении компрессора.

Многие шарнирно-поршневые компрессоры смазываются маслом. То есть они имеют масляную ванну, которая смазывает разбрызгиванием подшипники и стенки цилиндра при вращении кривошипа. Поршни имеют кольца, которые удерживают сжатый воздух над поршнем и защищают смазочное масло от воздуха. Кольца, однако, не полностью эффективны, поэтому некоторое количество масла попадет в сжатый воздух в виде аэрозоля.

Наличие масла в воздухе не обязательно является проблемой. Многие пневматические инструменты требуют смазки, и часто добавляют встроенные масленки для увеличения равномерности подачи на инструмент. С другой стороны, эти модели требуют регулярной проверки масла, периодической замены масла, и они должны эксплуатироваться на ровной поверхности. Прежде всего, есть некоторые инструменты и ситуации, которые требуют безмасляного воздуха. Окраска распылением с маслом в воздушном потоке вызовет проблемы с отделкой. Кроме того, многие новые пневматические инструменты для деревообработки, такие как гвоздезабиватели и шлифовальные машины, не содержат масла, что исключает возможность загрязнения деревянных поверхностей маслом. Хотя решения проблемы переносимого по воздуху масла включают использование маслоотделителя или фильтра в воздушной линии, лучше использовать безмасляный компрессор, в котором вместо масляной ванны используются подшипники с постоянной смазкой.

С другой стороны, эти модели требуют регулярной проверки масла, периодической замены масла, и они должны эксплуатироваться на ровной поверхности. Прежде всего, есть некоторые инструменты и ситуации, которые требуют безмасляного воздуха. Окраска распылением с маслом в воздушном потоке вызовет проблемы с отделкой. Кроме того, многие новые пневматические инструменты для деревообработки, такие как гвоздезабиватели и шлифовальные машины, не содержат масла, что исключает возможность загрязнения деревянных поверхностей маслом. Хотя решения проблемы переносимого по воздуху масла включают использование маслоотделителя или фильтра в воздушной линии, лучше использовать безмасляный компрессор, в котором вместо масляной ванны используются подшипники с постоянной смазкой.

Вариант автомобильного поршневого компрессора представляет собой модель, в которой используется цельный поршень/шатун. Поскольку поршень отсутствует, поршень наклоняется из стороны в сторону, когда эксцентриковая шейка на валу перемещает его вверх и вниз. Уплотнение вокруг поршня поддерживает контакт со стенками цилиндра и предотвращает утечку воздуха.

Уплотнение вокруг поршня поддерживает контакт со стенками цилиндра и предотвращает утечку воздуха.

Там, где потребность в воздухе невелика, эффективным может быть диафрагменный компрессор. В этой конструкции мембрана между поршнем и камерой сжатия изолирует воздух и предотвращает утечку.

Команда разработчиков медиаплатформ

Мощность компрессора

Одним из факторов, используемых для определения мощности компрессора, является мощность двигателя. Однако это не лучший показатель. Вам действительно нужно знать количество воздуха, которое компрессор может подать при определенном давлении.

Скорость, с которой компрессор может подавать объем воздуха, указывается в кубических футах в минуту (куб. фут/мин). Поскольку атмосферное давление влияет на скорость движения воздуха в цилиндре, CFM будет зависеть от атмосферного давления. Она также зависит от температуры и влажности воздуха. Чтобы установить равные условия, производители рассчитывают стандартные кубические футы в минуту (scfm) как кубические футы в минуту на уровне моря с температурой воздуха 68 градусов по Фаренгейту и относительной влажностью 36%.