Содержание

Роботизированная коробка передач: тупик или прорыв?

Из всех вариантов КПП больше всего вопросов вызывает именно роботизированный вариант. Многие презрительно называют такую коробку «недоавтоматом». Доля истины в этом есть, ведь робот гораздо ближе к механике, чем к привычной АКПП. И, кстати, о проблемах с европейскими РКПП, которые массово устанавливал на свои автомобили концерн VAG, не наслышан только ленивый.

Аналогично ли обстоят дела у представителей японского автопрома и стоит ли отказываться от машин с роботозированной коробкой? Забегая вперед, отметим, что не все так страшно. Точней, совсем не страшно, а вполне удобно. Но давайте разбираться в данном вопросе вместе.

Как это работает?

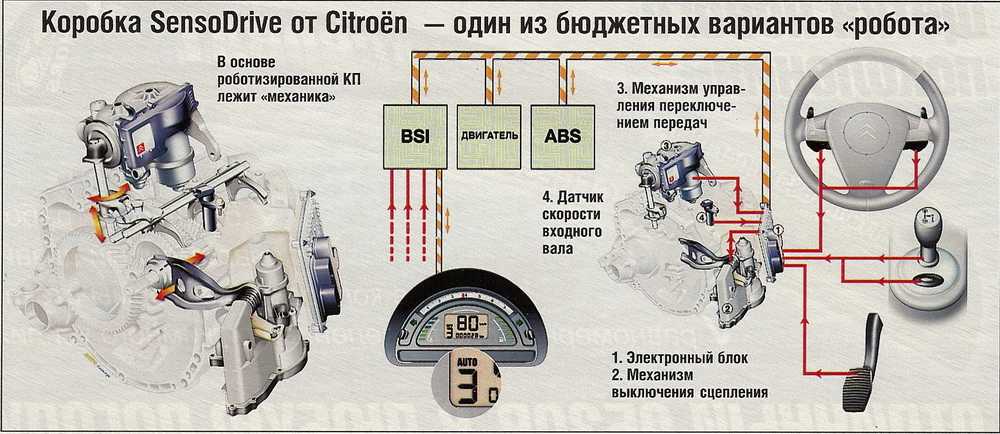

Первые роботизированные КПП появились в начале 90–х годов. Американцы были правы, когда отметили, что прогрессом движет человеческая лень, ведь такая коробка передач была призвана избавить водителя от необходимости работать сцеплением и рычагом селектора. Робот представлял собой классическую МКПП, дополненную вспомогательными устройствами, которые регулировали процесс переключения. Они последовательно переключали передачи вверх и вниз, выбирали нужную, и регулировали включение сцепления в необходимый момент. Технически это было реализовано следующим образом. От водителя требовалось перевести селектор в нужное положение и нажать на газ. Информация об оборотах двигателя поступала в микропроцессор, который регулировал положение дроссельной заслонки. После этого в ход шли актуаторы – сервоприводы, которые перемещали синхронизаторы сцепления в нужное положение и фиксировали их. Так включалась первая и последующие передачи. Помимо электрического привода сцепления и передач использовался и гидравлический. В нем электромагнитными клапанами сцепления управляли гидроцилиндры.

Робот представлял собой классическую МКПП, дополненную вспомогательными устройствами, которые регулировали процесс переключения. Они последовательно переключали передачи вверх и вниз, выбирали нужную, и регулировали включение сцепления в необходимый момент. Технически это было реализовано следующим образом. От водителя требовалось перевести селектор в нужное положение и нажать на газ. Информация об оборотах двигателя поступала в микропроцессор, который регулировал положение дроссельной заслонки. После этого в ход шли актуаторы – сервоприводы, которые перемещали синхронизаторы сцепления в нужное положение и фиксировали их. Так включалась первая и последующие передачи. Помимо электрического привода сцепления и передач использовался и гидравлический. В нем электромагнитными клапанами сцепления управляли гидроцилиндры.

Казалось бы, был найден оптимальный баланс между МКПП и «автоматом». Роботизированная коробка была не так сложно устроена, как «автомат», и обходилась производителям машин гораздо дешевле последнего. Но роботы с единственным сцеплением показали себя не слишком удобными в эксплуатации. Машины с такими коробками были лишены динамики на старте (проще говоря, робот слишком «долго думал», прежде чем включить передачу), тяжело завершали обгон, с трудом возвращались в поток машин и двигались с заметными рывками. И робот мог бы стать провалом автомобилестроения, но все изменило использование нескольких дисков сцепления.

Но роботы с единственным сцеплением показали себя не слишком удобными в эксплуатации. Машины с такими коробками были лишены динамики на старте (проще говоря, робот слишком «долго думал», прежде чем включить передачу), тяжело завершали обгон, с трудом возвращались в поток машин и двигались с заметными рывками. И робот мог бы стать провалом автомобилестроения, но все изменило использование нескольких дисков сцепления.

Революция робота

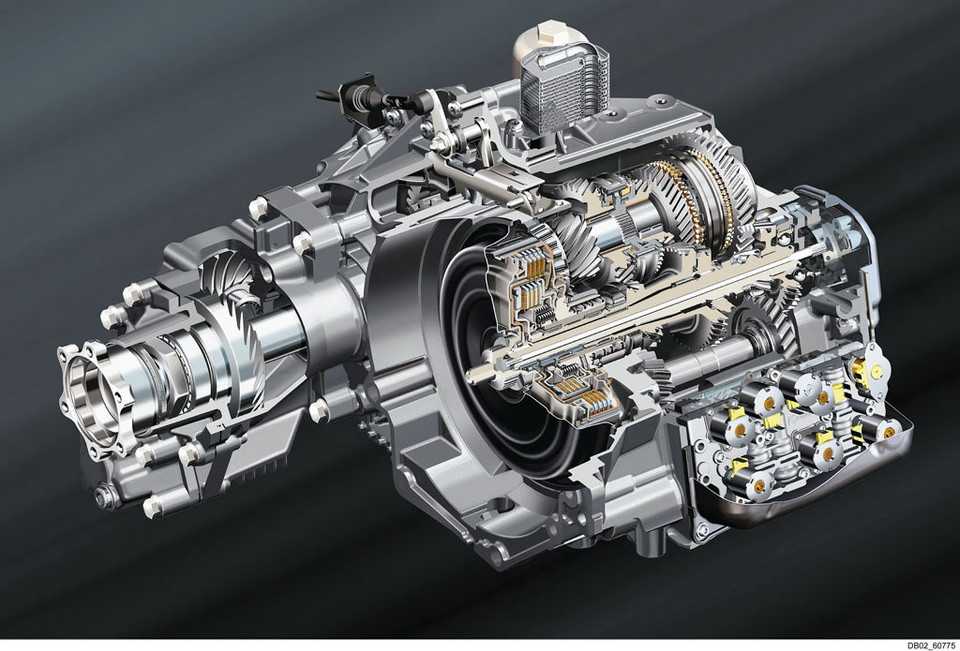

Использование двух дисков сцепления стало настоящим прорывом в истории РКПП. Такие коробки получили название Direct Shift Gearbox и были также собраны по принципу механических. Валов здесь так же два, и они вставлены друг в друга. Внешний вал полый, в нем расположен первичный вал. На каждом из дисков располагаются шестеренки для приводов определенных передач: на внешнем – четных, на внутреннем – нечетных. Каждый вал при этом оснащен своим собственным диском сцепления. Специфика работы такого механизма в том, что пока автомобиль движется на одной передаче, следующая уже зафиксирована актуаторами и готова к включению. Таким образом, процесс переключения передач занимает не более 0,2–0,3 секунды. Согласитесь, переключить передачи на МКПП с такой скоростью не сможет даже опытный водитель! Таким образом была решена проблема медленной работы роботизированных КПП, а автомобили с данным типом коробки получили желанную динамику.

Таким образом, процесс переключения передач занимает не более 0,2–0,3 секунды. Согласитесь, переключить передачи на МКПП с такой скоростью не сможет даже опытный водитель! Таким образом была решена проблема медленной работы роботизированных КПП, а автомобили с данным типом коробки получили желанную динамику.

Сердцем коробки с Direct Shift Gearbox является микропроцессор, к которому подключены датчики двигателя и многочисленных систем активной безопасности – блоков ABS, ESP, EBD и другие. Процессор мгновенно реагирует на действия водителя и принимает решение о смене передачи. Соответствующий сигнал подается актуаторам.

Японский гамбит

Японские инженеры пристально следят за достижениями во всех сферах науки, и автомобилестроение – не исключение. Доработанная РКПП была активно взята на вооружение концерном Toyota. В 2005 году коробки Freetronic стали устанавливаться на Corolla E150, а позже – и на Аурис. Через несколько лет появилась модель Multimode, но обе эти КПП вызвали множество негативных отзывов у автовладельцев. Обе коробки заслуженно считались не слишком надежными, так как часто выдавали ошибки и неожиданно переставали переключать передачи. Одной из распространенных болезней этих РКПП стал перегрев как самой коробки, так и сцепления при движении в «ползучем режиме» (например, в пробках). Владельцы жаловались, что Multimode не включает пониженную передачу даже при нажатии на тормоз. Получалось, что двигатель уже не тянет, а робот упорно поддерживает высокую передачу. Конечно, ни о каком комфорте в условиях города речи не шло. Как всегда, Toyota блестяще вышла из положения, отказавшись от РКПП сначала в пользу вариаторов, а затем – в пользу современной планетарной трансмиссии.

Обе коробки заслуженно считались не слишком надежными, так как часто выдавали ошибки и неожиданно переставали переключать передачи. Одной из распространенных болезней этих РКПП стал перегрев как самой коробки, так и сцепления при движении в «ползучем режиме» (например, в пробках). Владельцы жаловались, что Multimode не включает пониженную передачу даже при нажатии на тормоз. Получалось, что двигатель уже не тянет, а робот упорно поддерживает высокую передачу. Конечно, ни о каком комфорте в условиях города речи не шло. Как всегда, Toyota блестяще вышла из положения, отказавшись от РКПП сначала в пользу вариаторов, а затем – в пользу современной планетарной трансмиссии.

Успешней всех оказался японский концерн Honda, который использует роботизированные коробки передач в своих авто с гибридной силовой установкой: Fit, Shuttle, Vezel и другие модели. Самые тяжелые режимы для робота – это старт, движение в пробках и в гору. Эта повышенная нагрузка в гибридных автомобилях сглаживается электромотором. Для того, чтобы робот работал корректно надо калибровать его каждые 13–15 000 км пробега и соблюдать простые правила эксплуатации. Например, всегда, даже при краткосрочных остановках, переводить селектор в положение «N» (нейтраль), «помогать» машине ручником при начале движения в гору, переключаться на ручной режим при движении в пробках и своевременно менять расходники. И тогда автомобиль с роботом будет радовать вас бесперебойной работой как минимум несколько сотен тысяч километров пробега.

Для того, чтобы робот работал корректно надо калибровать его каждые 13–15 000 км пробега и соблюдать простые правила эксплуатации. Например, всегда, даже при краткосрочных остановках, переводить селектор в положение «N» (нейтраль), «помогать» машине ручником при начале движения в гору, переключаться на ручной режим при движении в пробках и своевременно менять расходники. И тогда автомобиль с роботом будет радовать вас бесперебойной работой как минимум несколько сотен тысяч километров пробега.

Среди других достоинств роботизированной коробки передач можно выделить:

- Низкий расход топлива, сравнимый с автомобилями с МКПП. Как правило, машины с традиционным «автоматом» потребляют на 10–15% бензина больше, чем авто на РКПП

- Возможность ручного управления и выбора комфортного режима езды

- Минимальная задержка при переключении передач и плавное ускорение.

В целом, к нюансам управления машиной с РКПП можно привыкнуть, и вождение такого автомобиля будет доставлять одно удовольствие. Это своего рода компромисс для тех, кто не хочет полностью отказываться от возможности управлять автомобилем в полной мере, как на моделях с МКПП, и современным «автоматом», не требующим от водителя никаких усилий для переключения передач. А команда «Сферакар» с удовольствием подберет для вас достойный автомобиль с роботизированной коробкой прямиком с японского аукциона.

Это своего рода компромисс для тех, кто не хочет полностью отказываться от возможности управлять автомобилем в полной мере, как на моделях с МКПП, и современным «автоматом», не требующим от водителя никаких усилий для переключения передач. А команда «Сферакар» с удовольствием подберет для вас достойный автомобиль с роботизированной коробкой прямиком с японского аукциона.

Роботизированная коробка передач автомобиля — устройство и как работает

Роботизированная коробка передач автомобиля — разновидность полуавтоматических КПП, которая объединяет черты механической коробки и автоматической. Расскажем что такое коробка — «робот», как работает и в чем преимущество перед другими типами трансмиссии. Какие бывают неисправности.

Что это такое

Вместо третьей педали, которую нужно выжать для переключения скоростей с механической коробкой передач, в авто с роботизированной коробкой передач две педали. Роль третьей педали играет целая система сенсоров, передатчиков и исполнительных механизмов, которые при помощи бортового компьютера переключают коробку без участия водителя и сцепления.

Компьютер синхронизирует работу деталей коробки, а некоторые электронные системы способны научиться распознавать стиль вождения водителя и предугадывать его действия. У роботизированной КПП ручка переключения скоростей находится там же, где и ручка механической коробки, но вместо Ж-образного переключения, ручка переключается только вперед или назад.

Как работает

Работает следующим образом. При переключении ручки передач и нажатии педали газа сенсоры передают информацию в блок управления, который в свою очередь передает сигнал в коробку передач. Сенсоры коробки передач также сообщают в блок информацию о действующей скорости и новом требовании переключения скоростей.

Блок управления синхронизирует информацию, полученную от сенсоров, и выбирает оптимальную скорость и время переключения скоростей и обеспечивает слаженность работы механизмов коробки передач. При этом принимается в расчет скорость вращения двигателя, работа кондиционера, показатели спидометра.

Бортовой компьютер роботизированной КПП управляет гидромеханикой, который смыкает или размыкает сцепление. Этот процесс происходит синхронно с действием водителя, переключающего ручку скоростей. Гидромеханический блок использует жидкость из тормозной системы для запуска гидравлического цилиндра, обеспечивающего движение актуатора.

В чём преимущество

- Электроника реагирует быстрее человека и более точно, поэтому «выжать» сцепление можно без участия водителя. Для парковки автомобиля, обратного хода или нейтрального положения трансмиссии водитель должен предварительно выжать обе педали одновременно, после этого можно выбрать один из трех вариантов.

- Сцепление нужно только, чтобы машина пришла в движение. Для быстрого переключения скорости на более высокую необходимо убрать ногу с педали газа, чтобы двигатель сбавил обороты для подходящей скорости. Для этого ручка передачи скоростей должна стоять на нужной позиции.

Неисправности

Иногда на панели приборов автомобиля зажигается индикатор перегрева сцепления. Поэтому совет владельцам — не затягивайте с заменой сцепления робота, если признаки его износа уже проявили себя. Или были сигналы о перегреве. Ведь даже при относительно нормальной температуре воздуха в +20 градусов, то долгое движение в пробке может обездвижить на время автомобиль. После длительного охлаждения «умный» компьютер даст «роботу» переключить с нейтрали.

Поэтому совет владельцам — не затягивайте с заменой сцепления робота, если признаки его износа уже проявили себя. Или были сигналы о перегреве. Ведь даже при относительно нормальной температуре воздуха в +20 градусов, то долгое движение в пробке может обездвижить на время автомобиль. После длительного охлаждения «умный» компьютер даст «роботу» переключить с нейтрали.

У робота EasyTronic, который устанавливался на машины Opel Astra отмечаются следующие неисправности — невысокий ресурс сцепления и его актуаторов, а также необходимость проводить адаптацию управляющего блока по мере износа накладок диска сцепления.

Механическая часть робота (компоненты обычной механической коробки) ходят обычно долго и редко требуют внимания и обслуживания. Главное — чаще менять масло и даже заливать чуть выше уровня. Лишнее трансмиссионное масло не навредит агрегату, а продлит срок жизни механической части, исключив масляное голодание.

- Коробка Tiptronic — что это такое

Роботизированная коробка передач AMT устанавливалась на автомобили семейства Лада Веста и показала большие проблемы. Во-первых, низкая надежность. Сцепление требовалось менять почти каждый 30 тысяч км пробега, а общий ресурс до ремонта составлял более 120 000 км. Во-вторых, робот AMT требует аккуратного вождения и замедляет динамику машины. В третьих — он постоянно хандрит и дергается.

Во-первых, низкая надежность. Сцепление требовалось менять почти каждый 30 тысяч км пробега, а общий ресурс до ремонта составлял более 120 000 км. Во-вторых, робот AMT требует аккуратного вождения и замедляет динамику машины. В третьих — он постоянно хандрит и дергается.

Крошечный редуктор с магнитным приводом, увеличивающий мощность микророботов

Боб Йирка, Tech Xplore

Конструкция и характеристики миниатюрного редуктора с магнитным приводом для магнитных приводов миллиметрового масштаба. Кредит: Science Robotics (2022). DOI: 10.1126/scirobotics.abo4401

Группа исследователей из Института интеллектуальных систем им. Макса Планка совместно с парой коллег из Харбинского технологического института разработала крошечную коробку передач с приводом, которую можно использовать для увеличения мощности очень крошечных роботов. В своей статье, опубликованной в журнале Science Robotics, , группа описывает, как работает их коробка передач, и улучшения мощности, наблюдаемые в нескольких типах крошечных роботов.

В своей статье, опубликованной в журнале Science Robotics, , группа описывает, как работает их коробка передач, и улучшения мощности, наблюдаемые в нескольких типах крошечных роботов.

В течение последних нескольких лет ученые работали над созданием крошечных роботов, которых можно было бы вводить в тело человека для проведения медицинских процедур. Есть надежда, что таких роботов можно будет отправить, например, на поиск и уничтожение раковых опухолей. Такие крошечные роботы слишком малы, чтобы нести собственную силовую установку; таким образом, ими необходимо управлять с помощью внешнего магнитного поля. К сожалению, по мере того, как роботы становятся все меньше, их мощность уменьшается, поскольку у них слишком мало массы. В этой новой работе исследователи нашли способ увеличить мощность крошечных роботов с помощью крошечной коробки передач, которая помогает им стать сильнее.

Авторы и права: Чонг Хонг и др.

Редуктор с магнитным приводом для беспроводного управления роботами миллиметрового масштаба, Science Robotics (2022). DOI: 10.1126/scirobotics.abo4401

Редуктор с магнитным приводом для беспроводного управления роботами миллиметрового масштаба, Science Robotics (2022). DOI: 10.1126/scirobotics.abo4401Редуктор поставляется с магнитом на конце, чтобы использовать мощность магнитного поля через шестерни в коробке. А коробка передач способна увеличить мощность робота, используя продуманные функции, в том числе эластичные компоненты и механические связи.

Чтобы использовать коробку передач, крошечные роботы должны быть сконструированы таким образом, чтобы использовать их преимущества. Например, комбинируя эластичные компоненты с механическими связями, пружинообразная энергия может создавать давление, а затем высвобождать его сразу. Механические связи служат для удержания упругих компонентов на месте до тех пор, пока не придет время высвободить энергию.

Чтобы проверить свою идею, исследователи построили коробчатые конструкции с эластичными стенками, которые медленно сжимались коробкой передач под воздействием магнитного поля. Механическая связь удерживала стены на месте, позволяя нарастать давлению. Когда достигалось определенное давление, стены освобождались, толкая робота в нужном направлении. Чтобы создать робота, несколько коробчатых конструкций соединили вместе. Используя этот подход, исследователи смогли создать роботов лебедочного типа, способных поднимать до 103 граммов, или прыгунов, достигающих 119 граммов.миллиметры. Они также создали гусеницы и фиксаторы.

Механическая связь удерживала стены на месте, позволяя нарастать давлению. Когда достигалось определенное давление, стены освобождались, толкая робота в нужном направлении. Чтобы создать робота, несколько коробчатых конструкций соединили вместе. Используя этот подход, исследователи смогли создать роботов лебедочного типа, способных поднимать до 103 граммов, или прыгунов, достигающих 119 граммов.миллиметры. Они также создали гусеницы и фиксаторы.

Дополнительная информация:

Чонг Хонг и др. Редуктор с магнитным приводом для беспроводного управления роботами миллиметрового масштаба, Science Robotics (2022). DOI: 10.1126/scirobotics.abo4401

Информация журнала:

Научная робототехника

© 2022 Наука Х Сеть

Цитата :

Крошечная коробка передач с магнитным приводом, которая дает микророботам больше мощности (2022, 1 сентября)

получено 3 ноября 2022 г.

из https://techxplore.com/news/2022-09-tiny-magnetally-actuated-gearbox-microrobots.html

Этот документ защищен авторским правом. Помимо любой добросовестной сделки с целью частного изучения или исследования, никакие

часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в ознакомительных целях.

Коробка передач Harmonic | Rozum Robotics

Волнообразный редуктор в сервоприводах RDrive

Серия RDrive оснащена интегрированными гармоническими редукторами, использующими технологию волнообразных редукторов. Благодаря передаточному числу 1:100 и почти нулевому люфту эта технология повышает производительность наших серводвигателей. Это обеспечивает точное управление движением и высокий крутящий момент.

Зачем сервоприводу нужен редуктор

При использовании в сочетании с серводвигателем редуктор, также называемый редуктором или редуктором, позволяет:

- крутящий момент.

- Уменьшение скорости серводвигателя.

- Уравновешивание инерции двигателя и нагрузки.

Эти эффекты связаны с тем, что шестерни в сервоприводе создают передаточное отношение. Применение передаточного отношения 1:100 к двигателю, развивающему крутящий момент 2 Н·м, дает выходной крутящий момент 200 Н·м. Точно так же, если двигатель работает со скоростью 4000 об/мин, такое же соотношение уменьшит скорость до 40 об/мин.

Дисбаланс между инерцией двигателя и нагрузки отрицательно влияет на производительность роботизированного соединения и увеличивает эксплуатационные расходы. Согласование значений инерции, также достигаемое за счет передаточного числа редуктора, помогает избежать чрезмерного перерегулирования, оптимизировать энергопотребление и сократить время установления.

Серводвигатели с редуктором имеют решающее значение для таких приложений, как промышленная робототехника и системы захвата и размещения, которые требуют высокого крутящего момента на низкой скорости и превосходной точности движения.

Гармоническая передача

Существует множество доступных технологий передачи, включая, помимо прочего, прямозубые, планетарные, червячные, гармонические и циклоидальные. В наших сервоприводах RDrive используются гармонические редукторы, основанные на волновой передаче, изобретенной в 1957 году К. В. Мюссером.

С тех пор технология развивалась, обеспечивая следующие преимущества:

- Почти нулевой люфт | Повышенная производительность, повышенная точность позиционирования и длительный срок службы серводвигателей без обслуживания.

- Высокое передаточное число | Включает выходной сигнал с высоким крутящим моментом и низкой скоростью при меньших размерах двигателя. Также возможно перенастроить передаточное число без изменения конструкции или размера всего механизма.

- Компактный размер и малый вес | Позволяет уменьшить площадь, занимаемую приводом робота, и, таким образом, сэкономить место в вашем приложении.

Когда мы интегрировали технологию волновых редукторов в наши серводвигатели, мы получили люфт менее 0,3 угловых минут, обеспечив высокую точность управления движением. Передаточное отношение редуктора 1:100 позволяет нам умножить значение выходного крутящего момента на 100, при этом наши серводвигатели остаются компактными и легкими.

Волновой редуктор: Принцип работы

Видео дано только для ознакомления собирая их в единое целое, их интеграция позволяет упростить проектирование и реализацию систем управления движением. В редукторном сервоприводе RDrive привод и зубчатый механизм уже согласованы для совместной работы и не требуют отдельных процедур проектирования и интеграции, что снижает затраты на проектирование.

Общая длина нашего сервопривода с редуктором короче, чем у узла, в котором серводвигатель отсоединен от редуктора. Кроме того, встроенные узлы устраняют необходимость в дополнительных муфтах, сводя к минимуму риск выхода из строя подшипников из-за несоосности.