Как работает клапан управления заслонками впускного коллектора? Клапана впускные

Выпускной клапан

Выпускной клапан - элемент газораспределительного механизма двигателя внутреннего сгорания. Обеспечивает выпуск отработавших газов из камеры сгорания.

Камера сгорания должна быть герметичной в момент, когда в ней вспыхивает топливо. После того как энергия вспышки израсходована, из камеры необходимо удалить отработавшие газы, заполнить ее воздухом и бензином, и подготовить к новой вспышке. Для удаления выхлопных газов в головке блока цилиндров установлены тарельчатые клапана, обеспечивающие надежную герметизацию камеры сгорания в момент, когда они закрыты.

Конструкция выпускного клапана

Выпускные клапаны расположены в головке блока цилиндров. Впуск топливо-воздушной смеси в цилиндр происходит при условии разрежения в камере сгорания, а выпуск – в условиях повышеного давления. Это значит, что после сгорания газы стремятся просочиться наружу, и для их выпуска достаточно открыть клапан. Поэтому, кстати, выпускные клапана всегда меньше, чем впускные - всасывающая сила разрежения уступает силе давления, выталкивающей газы наружу.

Клапанный механизм требует точной регулировки. Если клапан закрывается слишком рано, недогоревшие газы очень быстро сожгут его

Для надежной герметизации камеры сгорания во всех современных двигателях используются тарельчатые клапаны. Преимуществ у такой конструкции несколько. Клапан, состоящий из тарелки, и стержня, прост и надежен, как гвоздь. Переход от фаски к стержню выполнен плавно, что придает клапану необходимую прочность. Кроме того, коническая форма перехода способствует уменьшению сопротивления газов и улучшению герметизации.

Принцип работы выпускного клапана

Выпускной клапан открывается от усилия кулачка распределительного вала. Возвратно-поступательные движения шток клапан совершает во втулке, запрессованной в головку блока цилиндров.

В головке же находится и седло клапана. По сути, это углубление, чья форма соответствует форме верхней части тарелки. Седло и тарелка с высокой точностью притираются друг к другу. Это исключает прорыв газов из камеры сгорания в момент, когда клапана закрыты.

При появлении первой трещины на тарелке процесс разрушения приобретает характер цепной реакции. Чем больше трещина, тем больше перегрев от прорывающихся наружу струй несгоревшего топлива

Верхняя часть стержня выпускного клапана имеет выточку. В нее устанавливаются "сухари" – разрезанное на две половины коническое кольцо. С их помощью тарелка пружины держится на клапане. Пружина создает усилие, необходимое для возврата клапана в закрытое положение.

Отдельные автомобильные двигатели имеют специальный механизм для принудительного проворачивания клапана. Таким образом обеспечивается равномерный износ детали.

Выпуск отработанных газов происходит в тот момент, когда поршень цилиндра движется от нижней мертвой точки к верхней. Выпускной клапан ДВС работает в условиях повышенной нагрузки. Нагрев головки клапана во время работы двигателя может достигать 800 градусов.

Характерные поломки выпускных клапанов

Агрессивные отработанные газы вызывают коррозию выпускных клапанов. Продукты неполного сгорания топлива приводят к прогоранию.

После определенного периода работы тарелка выпускного клапана и седло в головке блока покрываются нагаром.

Высокая температура накаляет нагар. Происходит выжигание опорной поверхности выпускного клапана. Это влечет за собой потерю герметичности. Появляются нарушения в работе двигателя: падает мощность, затрудняется запуск двигателя. В образовавшиеся щели устремляется под давлением струя горячих неотработанных газов. Это еще сильнее нагревает головку клапана. Как результат – деформация головки и разрушение клапана. При разрушении клапана работа цилиндра фактически прекращается.

Способы защиты от перегрева

Чтобы противостоять эрозии от перегрева выпускные клапаны изготавливаются из жаростойкой стали (хромникельвольфраммолибденовая сталь).

При замене разрушенного клапана притирка к седлу - абсолютно обязательна. Если клапан не притереть, его придется менять снова, и очень скоро

Основа сплава, из которого производятся выпускные клапана - никель. Этот металл повышает сопротивляемость клапана к механическому износу. Поскольку выпускной клапан подвергается большей термической нагрузке, чем впускной, он имеет другую структуру. Стержень выпускного клапана делается полым. Внутренняя полость заполняется металлическим натрием. Это необходимо для улучшения теплообмена.

Современные технологии дают возможность дополнительно защитить выпускные клапаны от агрессивного воздействия.

Самый универсальный способ - плазменно-порошковая наплавка. Кроме этого, существуют методы лазерного легирования и наплавки токами высокой частоты. Эти методы защиты увеличивают стоимость детали, но существенно продлевают срок ее службы.

blamper.ru

размеры впускных и выпускных клапанов

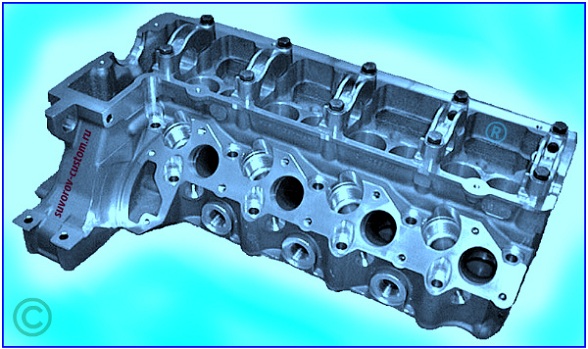

Если вы разрабатываете головку блока цилиндров для получения максимальной мощности, то не будет никаким сюрпризом, что основной целью является максимальный поток. Это, кроме всего прочего, требует использования клапанов большего размера, которые могут быть физически установлены в камеры сгорания. Это требует решения, как лучше всего разделить имеющееся пространство между впускными и выпускными клапанами. Другими словами, что лучше: большой впускной и маленький выпускной клапан, оба клапана одинакового размера или большой выпускной и маленький впускной клапан? Прежде всего, можно подумать, что большой выпускной клапан — это тот путь, которым нужно идти; после всего отработанные газы, без сомнения, занимают больший объем, чем газы, втянутые в цилиндр через впускную систему. Однако, когда мы касаемся мощности, действует другое "железное" правило: легче опустошить цилиндр, чем наполнить его.

Годы экспериментов показали, что оптимальный размер выпускного клапана должен составлять примерно около 75% от впускного или, если точнее, поток через него должен составлять примерно 75% потока через впускной клапан. Это правило применяется только тогда, когда диаметры комбинируемых клапанов равны общему имеющемуся пространству в камере, т. е. клапаны почти касаются друг друга, как часто бывает в гоночных двигателях. Если используются клапаны с размерами, меньшими, чем максимальные, а мощность не является основной целью, то баланс между потоками впускного и выпускного каналов не так критичен.

Самое простое правило, которому нужно следовать: если основным требованием является мощность, то следуйте нормальному соотношению 0,75:1. Это правило можно изменить в тех случаях, когда двигатель оснащен системой турбонаддува или впрыска окиси азота. Для этих систем требуется обеспечение большего потока выхлопных газов и может успешно использоваться соотношение диаметров выпускного и впускного клапанов, составляющее 0,9:1 (поток выхлопных газов составляет 90% от потока впускаемой смеси) или даже больше.

Хорошим примером того, что может быть сделано с выпускными клапанами, иллюстрирует головка блока двигателя CHVY 186 ("Шевроле"). Обычно эти головки оснащены выпускными клапанами диаметром 38,1 мм. Испытания на стенде показали, что увеличение диаметра выпускных клапанов до 42,7 мм и неизменность размера впускного клапана поможет увеличению мощности и топливной эффективности.

К сожалению, установка увеличенных выпускных клапанов имеет "ловушку", которая обычно не связана с увеличением размеров впускных клапанов. Водяная рубашка внутри головки блока цилиндров расположена рядом с седлами выпускных клапанов. Это помогает поддерживать клапаны и седла холодными, но часто препятствует установке клапанов максимального размера. Вдобавок, тонкие отливки и большое количество тепла (побочный продукт высокой мощности) могут привести к образованию трещин в седлах, и это обычно укорачивает срок службы головки блока.

Замечание. Когда главной целью конструктора, является экономия, а не мощность, размер выпускного клапана может быть увеличен до соотношения 0,75:1 даже при увеличении дна-метра впускного клапана. Когда поток выпускного канала увеличивается, то пробег и срок службы двигателя будут улучшены. Однако здесь есть предел, как и во всем. Выпускные клапаны, размер которых превышает 90-95% от размера впускного клапана, даюг очень маленькую дополнительную топливную экономию, и так как они используют пространство, обычно отдаваемое впускным клапанам, то потенциал по мощности будет уменьшен.

Установлено, что опустошить цилиндр легче, чем наполнить его. Это кардинальное правило диктует оптимальные размеры клапанов. Проверки показали, что у всех гоночных двигателей максимальная мощность будет получена тогда, когда размер выпускного клапана составляет примерно 0,75% от размера впускного клапана.

Камеры сгорания

Большинство дискуссий, относящихся к типам камер сгорания, касается того, какой из них лучше для форсированного двигателя. Двумя основными типами, имеющимися в распоряжении для конструкторов двигателей, являются следующие:

· замкнутая или разделенная камера сгорания классической клиновидной формы, в которой камера не простирается на весь диаметр отверстия цилиндра на стороне свечи зажигания или закаленной стороне (противоположной) головки блока;

· открытая или неразделенная камера, — модифицированная версия клиновидной камеры, которая простирается на сторону свечи зажигания или закаленную (противоположную) сторону головки блока или, в некоторых случаях, в обе стороны до полного диаметра отверстия цилиндра.

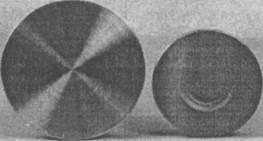

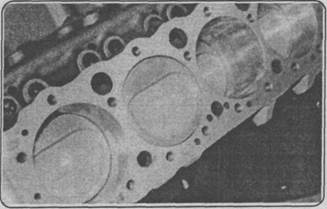

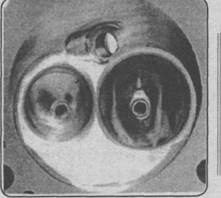

Для конструкторов двигателей имеются камеры сгорания двух обычных типов. Разделенная камера сгорания (вверху, двигатель "Шевроле ") представляет собой небольшую компактную камеру, которая не расширяется до отверстия цилиндра. Неразделенная камера (внизу, также двигатель "Шевроле ") расширяется на стороне свечи зажигания (на некоторых двигателях также и на другой стороне) до полного диаметра отверстия цилиндра.

Изначально неразделенные камеры развивались по двум причинам:

· они минимизировали выступание клапанов на некоторых форсированных двигателях в начале и середине 60-х годов, но из-за ужесточения требований к токсичности выхлопных газов было установлено, что

· неразделенные камеры стремились уменьшить токсичные выбросы.

Некоторые из испытанных двигателей со степенью сжатия 8,8:1 использовали поршни с выемкой, головки блока типа 186 с разделенными камерами сгорания промышленными карбюраторами. Многочисленные проверки показали, что двигатели выдавали на 20 л. с. больше, чем те же двигатели, но с головками блока с неразделенными камерами сгорания и с плоскими поршнями.

Для повседневного использования на головках блока с неразделенными камерами сгорания редко бывает какое-либо увеличение потока и мощности. Фактически, головки с неразделенными камерами сгорания могут в чем-то уменьшить потенциал мощности, из-за того, что большие камеры меньше сопротивляются детонации.

Эти головки с неразделенными камерами иногда можно узнать по их очень небольшой или вообще отсутствующей закаленной (противоположной свече зажигания) области.

Некоторые головки блока, обычно известные как конструкции с разделенной камерой сгорания, в действительности являются головками с неразделенными камерами сгорания. Ранние конструкции включают в себя камеру, которая простирается до диаметра отверстия цилиндра па стороне свечи зажигания (классическая конструкция с неразделенной камерой сгорания). Но они часто считаются головками с разделенными камерами сгорания, т. к. поздние головки двигателей "Крайслер", обычно называемые головками с разделенными камерами, имеют выемку на противоположной стороне (от свечи), которая расширяет камеру до полного отверстия цилиндра. В этом случае более ранние "меньше разделенные" камеры считаются многими конструкторами двигателей "Крайслер" разделенными камерами.

Похожие статьи:

poznayka.org

Клапан впускной и клапан выпускной двигателя СМД

Впускные клапаны двигателей СМД-14 (деталь № СМД14-0604, рис. 61,а) и двигателей СМД-7 (деталь № СМД 1-0604, рис. 61,б) изготавливают из стали 40ХН; твердость тарелки клапана и стержня НВ 269?311.

Торец клапана подвергают закалке и отпуску до твердости не менее НRС 40 на глубину не более 4 мм с постепенным снижением твердости закаленного слоя до твердости остальной части стержня.

Выпускные клапаны двигателей СМД-14 (деталь № СМД14-0607, рис. 62,а) и двигателей СМД-7 (деталь № СМД7-0607, рис. 62,б) работают в условиях высоких температур и корродирующего действия горячих газов, поэтому их изготовляют сварными: тарелку — из жаростойкой стали Х9С2, а стержень — из стали 40ХН.

Твердость термически обработанного клапана НВ 269—311.

Дефекты, при которых клапаны подлежат восстановлению:

1. износ рабочей фаски. Высота цилиндрической кромки должна быть не менее 0,5 мм;

2. износ торца стержня до длины не менее 156,5 мм;

3. износ поверхности стержня до диаметра не менее 10,69 мм у впускного и 10,64 у выпускного;

4. изгиб стержня не более 0,05 мм на длице 100 мм;

5. износ поверхности выточки под сухарики.

Клапаны двигателей СМД выбраковывают при:

1) диаметре стержня клапана менее 10,69 мм у впускного и 10,64 мм у выпускного клапанов;

2) высоте цилиндрического пояска тарелки менее 0,5 мм;

3) подгорании тарелок клапанов;

4) изгибе стержня более 0,05 мм;

5) наличии усталостных трещин.

Восстановление рабочей фаски клапана

Восстановление рабочей фаски клапана производят шлифованием поверхности фаски до выведения следов износа на станке ОПР-723 (СШК-3) шлифовальным кругом ПВ 100?25?20, ЭБ-25-40 С1-С2К. Коническая поверхность фаски должна быть чистой, без задиров, черновин, рисок и граненности. Биение фаски относительно образующей стержня не должно превышать 0,05 мм, что проверяется на специальном приспособлении при помощи индикатора часового типа пределом измерения 0—10 мм.

Восстановление торца стержня клапана

Восстановление торца стержня клапана производят шлифованием поверхности торца до выведения следов износа на станке ОПР-723 (СШК-3). Шлифование ведут с обильным охлаждением содовым раствором, чтобы не допустить отпуска закаленной части торца стержня. После шлифования на торце снимают фаску 1 ±0,5?45°. Чистота поверхности торца стержня должна соответствовать 8-ну классу. Наличие рисок и следов износа не допускается. Плоскость торца стержня клапана должна быть перпендикулярна к образующей стержня. Допускается односторонний просвет на торце до 0,05 мм по лекальному плоскому угольнику 160 ? 160 мм.

Биение торца стержня относительно цилиндрической поверхности стержня допускается не более 0,05 мм на крайних точках.

Восстановление поверхности стержня клапана

Восстановление поверхности стержня клапана производят шлифованием поверхности стержня на бесцентрово-шлифовальном станке 3184 до ремонтного размера при наличии направляющей втулки клапана ремонтного размера.

Для стержня впускного клапана ремонтный размер диаметра составляет 10,8-0,030 -0,055мм, для выпускного 10,8-0,060 -0,085 мм.

Если направляющих втулок ремонтного размера нет, поверхность стержня клапана восстанавливают хромированием или железнением.

Хромировать поверхность стержня клапана целесообразно до диаметра 11,1 мм в ванне с электролитом следующего состава:

Электролитическое осталивание рекомендуется производить до диаметра 11,15 мм в ванне с электролитом следующего состава:

Примечание. При осталивании плотность тока увеличивают до номинальной в течении 10 минут. Поверхность деталей должна быть гладкой, серовато-матового оттенка с ясно выраженной сеткой трещин, без вздутий и признаков отслоений.

После электролитического наращивания поверхности стержня поверхность шлифуют до нормального размера (см. рис. 61, 62). Отклонение поверхности стержня от прямолинейности после шлифования должно быть не более 0,015 мм на длине 100 мм.

Восстановление прямолинейности стержня

Восстановление прямолинейности стержня в случае его изгиба рихтовкой не дает положительных результатов. Небольшой изгиб стержня устраняют шлифованием под ремонтный размер или под электролитическое наращивание. Если изгиб стержня клапана устранить указанным методом невозможно, клапан выбраковывают.

Восстановление выточек под сухарики

Восстановление выточек под сухарики производят зачисткой и полировкой изношенной поверхности.

В клапанах двигателя СМД-14 необходимо, чтобы кромки выточки были острыми. Поверхность выточки должна быть чистой, гладкой, без повреждений.

vdvizhke.ru

Впускной клапан двигателя внутреннего сгорания конструкции а.м.абрашкина

Использование: двигателестроение. Сущность изобретения: впускной клапан содержит тарелку с посадочной конической фаской, переходную поверхность и стержень с размещенным на нем экраном. Для повышения надежности крепление экрана к стержню осуществляется при помощи промежуточной втулочки. 1 з.п. ф-лы, 3 ил.

Изобретение относится к двигателестроению и может быть использовано преимущественно в карбюраторных двигателях внутреннего сгорания для гомогенизации топливной смеси.

Известен впускной клапан для двигателя внутреннего сгорания, содержащий тарелку с посадочной конической фаской, стержень и гладкую поверхность от стержня к посадочной фаске поверхность (Ю.И. Боровских и др. Устройство автомобилей. М. Высшая школа, 1989, рис. 3.1, с. 29 и рис. 3.3, с. 31). Недостатком известного впускного клапана является то, что его переходная поверхность выполнена гладкой, и по этой причине неспособна дополнительно гомогенизировать топливную смесь перед впуском ее в цилиндр. Известен также впускной клапан, у которого между стержнем и рабочей фаской размещен гомогенизатор в виде клиновидных спиральных лопаток завихрителей (патент США N 4 744 340, кл. F O1 L 3/06, публ. 1986). Недостаток этого клапана в том, что спиральные лопатки, выполненные на переходной поверхности, не разделяют поток топливной смеси на несколько изолированных друг от друга потоков, поэтому дополнительная гомогенизация топливной смеси происходит недостаточно полно. Другой недостаток сложность выполнения спиральных лопаток на переходной поверхности клапана. Наиболее близким по технической сущности является экранированный клапан ДВС, у которого на конической переходной от стержня к рабочей фаске поверхности закреплен экран в виде цилиндрической втулки с отверстиями в боковой стенке, плотно прилегающий своей внутренней поверхностью к конической переходной поверхности клапана (патент США N 4 355 604, кл. F 01 L 3/06, публ. 1982). Недостатком данного технического решения является то, что скрепление экрана с конической переходной поверхностью клапана возможно только путем создания неразъемного соединения, сваркой, пайкой или склеиванием, что технологически сложно и недостаточно надежно. Целью настоящего изобретения является повышение надежности скрепления экрана с клапаном, а также снижение трудоемкости изготовления за счет упрощения технологии скрепления экрана с клапаном. Поставленная цель достигается тем, что экран выполнен в виде усеченного конуса с отверстиями в боковой стенке, жестко скреплен своим центральным отверстием с втулочкой, а втулочка скреплена со стержнем клапана силами трения. Втулочка у центрального отверстия экрана может быть образована и отбортовкой. Существование отличия заявленного решения в том, что экран выполнен в виде усеченного конуса с отверстиями в боковой стенке, а между экраном и стержнем клапана размещена втулочка, жестко скрепленная с центральным отверстием экрана. Втулочка многократно повышает прочность и жесткость центрального отверстия экрана и обеспечивать возможность надежного скрепления его со стержнем клапана силами трения. На фиг. 1 изображен общий вид впускного клапана ДВС конструкции А.М. Абрашкина; на фиг. 2 общий вид экрана, скрепленного с втулочкой вальцовкой; на фиг. 3 общий вид экрана с отбортованным центральным отверстием. Заявляемый впускной клапан (фиг. 1) содержит тарелку с посадочной конической фаской 1, стержень 2, переходную поверхность 3, экран 4, выполненный в виде боковой поверхности усеченного конуса с отверстиями 5. Кромка центрального отверстия экрана жестко скреплена с втулочкой 6 (фиг. 2), а втулочка 6 жестко скреплена со стержнем клапана силами трения (прессовой посадкой). Жесткое скрепление кромки экрана с втулочкой может быть осуществлено развальцовкой, сваркой, пайкой и склеиванием. Предлагаемый впускной клапан работает следующим образом. Во время такта всасывания топливная смесь встречает на своем пути экран, образовавший со стержнем клапана полость с отверстиями в наклонной боковой стенке. В результате этого транзитный поток топливной смеси делится на кольцевой поток и несколько потоков, вытекающих из отверстий экрана под углом к кольцевому потоку. За экраном потоки, вытекающие из отверстий экрана, соединяются под углом к кольцевым потокам, при этом возникают водоворотные области и поверхности раздела, резко повышается турбулентность и сообразно гомогенность топливной смеси, что ведет к более полному сгоранию топлива, снижению его расхода и токсичности отработанных газов.Формула изобретения

1. Впускной клапан ДВС, содержащий тарелку с посадочной конической фаской, стержень и переходную от стержня к посадочной фаске поверхность с закрепленным на ней экраном, отличающийся тем, что экран выполнен в виде усеченного конуса с отверстиями в боковой стенке, жестко скреплен центральным отверстием с втулочкой, а втулочка скреплена со стержнем клапана силами трения. 2. Клапан по п. 1, отличающийся тем, что втулочка у центрального отверстия выполнена отбортовкой.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3Похожие патенты:

Изобретение относится к двигателям внутреннего сгорания и может быть использовано в качестве устройства для впрыска воды в цилиндр двигателя

Изобретение относится к двигателестроению

Изобретение относится к области двигателестроения и позволяет повысить те.хнологичность и эксплуатационную надежность

Изобретение относится к двигателестроению, а именно к системам впуска двухтактных двигателей

Изобретение может быть использовано в двигателях внутреннего сгорания. Клапан механизма газораспределения двигателя внутреннего сгорания состоит из стержня (1), плавно переходящего по образующей усеченного конуса в головку (2), снабженную рабочей поверхностью (3), взаимодействующей с седлом (4), установленным в блоке (7) цилиндров. На образующей усеченного конуса по его высоте выполнен ряд пазов (6), разделенных друг относительно друга криволинейной формы ребрами (5). Пазы (6) имеют по своей длине различный по величине радиус, уменьшающийся в сторону стержня (1) клапана. Технический результат заключается в увеличении проходного сечения клапана и в более равномерном распределении теплового поля по всему объему головки клапана. 3 ил.

Изобретение относится к распределительным механизмам для машин или двигателей внутреннего сгорания, в частности к подъемным клапанам, отсекающим устройствам с закрывающими элементами, имеющими, по крайней мере, элемент с движением открытия и закрытия в направлении, перпендикулярном закрывающим торцам, и может быть использовано, как в конструкциях четырехтактных карбюраторных двигателей, так и дизелей. Клапан механизма газораспределения двигателя внутреннего сгорания, состоящий из стержня, соединенного с головкой, отличающийся тем, что стержень соединен с головкой несколькими симметрично расположенными держателями, а головка выполнена с центральным отверстием и снабжена рабочей поверхностью, взаимодействующей с седлом, при этом в центре седла симметрично закреплена пластина, так что при перекрывании головкой седла - боковая рабочая поверхность седла закрывается боковой рабочей поверхностью головки одновременно с перекрыванием центральной рабочей поверхности пластины седла центральной рабочей поверхностью отверстия головки в местах взаимодействия рабочих поверхностей. Техническим результатом является повышение эффективности работы механизма газораспределения ДВС за счет увеличения проходных сечений впускного и выпускного клапанов. 6 ил.

Изобретение может быть использовано в двигателях внутреннего сгорания. Механизм газораспределения двигателя внутреннего сгорания включает в себя клапаны, состоящие из тарелок (2), жестко связанных со стержнями (1), расположенными подвижно в направляющих втулках головки блока цилиндров двигателя внутреннего сгорания. В стержнях (1) клапанов по их длине, в границах от направляющих втулок головки блока цилиндров до их тарелок (2), выполнены сквозные каналы (6), продольные оси симметрии которых расположены перпендикулярно вертикальным осям симметрии последних. Диаметры каналов (6) отличаются друг от друга по высоте стержней так, что наибольшие их значения имеют каналы, расположенные ближе к тарелкам (2), а наименьшие - у направляющих втулок головки блока цилиндров. Технический результат заключается в увеличении проходного сечения клапана. 1 ил.

Изобретение может быть использовано в двигателях внутреннего сгорания. Механизм газораспределения дизеля включает в себя головку (3) блока с направляющими втулками (2) и клапаны, состоящие из тарелок (4), жестко связанных со стержнями (1). Стержни (1) клапанов по всей своей длине, расположенной на участках впускного или выпускного коллекторов, выполнены в виде гиперболоидов. Технический результат заключается в снижении пропускной способности и в снижении теплонапряженности клапанов. 1 ил.

Впускной клапан двигателя внутреннего сгорания конструкции а.м.абрашкина

www.findpatent.ru

Усовершенствование впускных клапанов

Впускные клапана.

Массовое наполнение цилиндров топливовоздушной смесью напрямую зависит от величин проходного сечения открываемого клапаном и продолжительности его открытия, а также аэродинамического сопротивления открываемой щщели образуемой между клапаном и седлом. Площадь впускного отверстия равна площади конической поверхности расположенной между тарелкой клапана и его седлом. Эта площадь пропорциональна диаметру опорной поверхности клапана, высоте подъема клапана и зависит от угла подъема клапана. Большинство клапанов выполняется с углом фаски в 45 градусов. Для форсированных двигателей угол фаски может быть безопасно уменьшен до 30 градусов. При меньшем угле площадь проходного отверстия еще больше увеличивается, но жесткость клапана значительно снизится, что приведет к вредным колебаниям клапанов в процессе работы двигателя и нарушению процесса впуска.

Увеличение диаметра тарелки клапана - Эта операция требует высококвалифицированного подхода хотя роль ее в прибавке мощности велика, но сильно преувеличена. Максимальное увеличение диаметра тарелки клапана ограничивается расположением его в камере сгорания. Увеличивать клапана до предела не имеет смысла, так как при сильном увеличении открытый клапан с одной стороны находиться очень близка к стенке цилиндра, что приводит к замедлению входящего топливовоздушного потока. Максимальные диаметры тарелок клапанов имеют двигатели с полусферическими камерами сгорания, ввиду расположения клапанов в разных плоскостях под немалым углом. В связи с тем, что клапаны располагаются под углом к стенкам цилиндра возможно максимально увеличение тарелок клапанов лишь бы поместились в камере сгорания.

Механическая обработка впускных клапанов. Общие рекомендации.

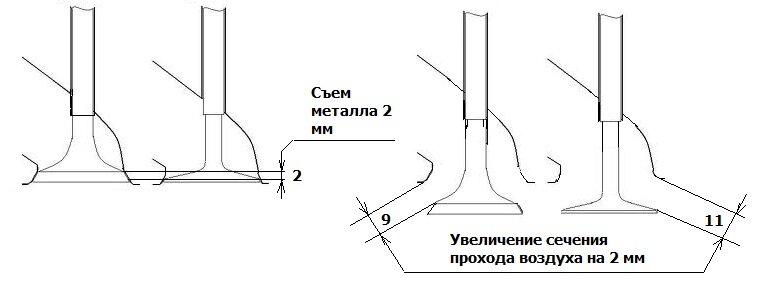

Обработка внутренней части тарелки. Съем металла с внутренней части тарелки (часть находящаяся внутри головки блока) позволяет увеличить проходное сечение при открытии клапана, увеличив тем самым наполнение двигателя топливовоздушной смесью. При этом вес клапана уменьшается, что полезно если вы увеличиваете рабочие обороты двигателя. Не увлекайтесь съемом металла в части находящейся около ножки клапана, это позволит значительно снизить вес клапана но также значительно увеличит сопротивление что скажется на наполнении цилиндров.

Уменьшение аэродинамического сопротивления щели клапан-седло. Если помимо одной рабочей фаски клапана в 45 градусов изготовить с двух сторон еще по одной дополнительной фаске в 30 и 60 градусов то клапан приобретет более совершенную форму с точки зрения аэродинамики движения газов и наполнение цилиндров улучшиться что непременно приведет к увеличению мощности двигателя. Рабочая фаска создает уплотнение и частично отводит тепло в момент прижатия к седлу. Достаточная ширина для впускных клапанов, чтоб справляться с этими функциями находится в пределах 0.7 - 1.1 мм больше безопаснее.

Уменьшение диаметра ножки клапана. Ножка клапана находится в центре движения потока топливовоздушной смеси и оказывает на это движение значительное сопротивление. При уменьшении диаметра ножки даже на небольшую величину может оказать благоприятное воздействие на наполнение цилиндров. для клапанов с диаметром ножки 8 мм и более вполне возможно уменьшить толщину ножки на 1 мм без потери надежности и стабильности работы клапана. Нельзя снимать металл в месте движения клапана по направляющей втулке.

Уменьшение веса впускного клапана. Дополнительно к вышеописанным процедурам понизить вес впускного клапана поможет съем метала с центра тарелки со стороны камеры сгорания.

Полировка. Полировка не отнимет много времени но добавит ряд полезных свойств вашим клапанам. Во первых на полированной поверхности меньше образуется нагар. Во вторых полированная поверхность имеет меньшую площадь поверхности (с точки зрения физики а не геометрии) и в связи с этим меньше нагревается клапан. Ну и в третьих полированная поверхность имеет меньшее аэродинамическое сопротивление, что положительно сказывается на наполнении цилиндров. Все эти плюсы мало выражены но они есть.

на главную 0-100 км/ч 0-100

Читать другие тюнинг статьи Тюнинг подкапотного пространства

zero-100.ru

Впускной выпускной клапан - Большая Энциклопедия Нефти и Газа, статья, страница 1

Впускной выпускной клапан

Cтраница 1

Впускные и выпускные клапаны в двигателях внутреннего сгорания управляемые. [2]

Впускные и выпускные клапаны изготовлены из стали ЭСХ-8 и термически обработаны. [3]

Впускные и выпускные клапаны проверяют на прочность и герметичность давлением, превышающим на 50 % номинальное рабочее в течение 5 мин. Утечки воздуха при этом не допускаются. Собранную пневмосистему испытывают на герметичность и проверяют работоспособность всех входящих в нее сборочных единиц. При испытании пневмо-системы утечки воздуха не допускаются. [4]

Впускные и выпускные клапаны конструктивно мало отличаются. [5]

Впускные и выпускные клапаны открываются в определенный момент в зависимости от положения кривошипа коленчатого вала дизеля. Механизм, открывающий клапаны, состоит из распределительного вала и привода клапанов. [7]

Впускные и выпускные клапаны закрываются и открываются клапанным механизмом, состоящим из толкателей и рычагов. Толкатели получают возвратно-поступательное движение от кулачков распределительного вала. Чугунные направляющие толкателей смонтированы в расточках блока над распределительными валами. В проушинах толкателей на пальцах с бронзовыми плавающими втулками закреплены ролики. Толкатель привода клапанов внутри имеет шаровую поверхность для упора нижней головки штанги. Штанги изготовлены из труб, в них с двух сторон запрессованы головки, шаровые поверхности которых цементированы и закалены. [9]

Впускные и выпускные клапаны обычно отличаются размерами головок и изготовляются из различных сталей. [11]

Впускные и выпускные клапаны обычно располагаются в рабочей крышке вертикально. Такое расположение обеспечивает наименьший износ направляющей втулки шпинделя. Клапаны открываются внутрь цилиндра, чем достигается плотное прилегание клапана к седлу при высоких давлениях. При малых давлениях и разрежении в цилиндре прилегание клапапа обеспечивается пружиной. [12]

Впускные и выпускные клапаны дизеля должны открываться и закрываться в строго определенной последовательности и в установленные моменты. Последовательность открытия и закрытия клапанов цилиндров обеспечивается соответствующим расположением кулачков распределительного вала. [13]

Привод впускных и выпускных клапанов большей частью производится эксцентриком; выпуск и здесь производится принудительно. Дабы захватывающая защелка плавно садилась на рычаг клапана, а иногда и для того, чтобы осуществить большие наполнения, - впускные эксцентрики заклиниваются, большей частью с запаздыванием, так, что получается небольшой избыточный подъем; наивысшее положение работающего края защелки превышает рычаг клапана, находящийся в покое и в момент закрытия, лишь настолько, что защелка безусловно западает. Захватывание происходит благодаря собственному весу или давлению пружины. Тогда подъем клапанов при непосредственном эксцентриковом приводе для больших наполнений становится несообразно велик, что побуждает обратиться к применению кулаков. К преимуществам распределений с расцеплением следует отнести быстрое закрытие до самого седла и малую перестановочную силу регулятора. [14]

Головки впускных и выпускных клапанов имеют неодинаковый диаметр. Для лучшего наполнения цилиндров свежей горючей смесью диаметр головки впускного клапана делают большим, чем диаметр выпускного. В связи с тем, что клапаны во время работы двигателя неодинаково нагреваются ( выпускной клапан, омываемый горячими отработавшими газами, нагревается больше), изготавливаются они из разного материала: впускные клапаны - из хромистой, выпускные - из сильхромовой жароупорной стали. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Изучаем клапан управления заслонками впускного коллектора

Стабильная работа автомобильного двигателя зависит от многих факторов, в том числе и от исправности впускного коллектора, в котором происходит образование топливо-воздушной смеси. В свою очередь, работоспособность этого важного узла основывается на «здоровье» его составляющих элементов, среди которых не последнее место занимает клапан управления заслонками впускного коллектора. На первый взгляд, эта деталь не такая уж и нужная, но на самом деле от ее участия зависит успешность процесса смесеобразования на разных рабочих режимах.

1. Принцип работы клапана управления заслонками впускного коллектора

Впускной коллектор обладает двумя двигающимися заслонками, правильная и слаженная работа которых крайне важна, а малейшие неточности сразу отобразятся на деятельности силового агрегата. Принцип работы этих заслонок следующий.

В действие заслонку приводит пневмокамера, соединяющаяся с пневмоклапаном посредством трубки. Вторая трубка соединяет клапан с впускным коллектором, и через нее к клапану «приходит вакуум». В момент активизации (включения) клапана вакуум передается к камере с мембраной, приводя ее шток в движение. В свою очередь, шток влияет на начало движения заслонки. Первая заслонка (система VIS) является системой изменения длины впускного коллектора. При оборотах в 3 000 – 4 000, заслонка смещается, за счет чего меняется длина впуска, способствуя оптимальной работе двигателя на высоких оборотах.

Система «VTCS» считается более «критичной» и объединяет в себе четыре заслонки, размещенные практически у самой головки блока. Когда они закрыты, впускные каналы перекрыты примерно на 70%, что при низких оборотах создает во впуске дополнительное завихрение, улучшая качество смесеобразования.

Система VIS задействует заслонку впускного коллектора с целью изменения его длины. Более длинный коллектор будет способствовать тяге на «низах», а короткий – на «верхах». Последовательность рабочих действий в системе имеет следующий вид: когда автомобиль находится в нерабочем состоянии, заслонка пребывает в положении «короткого коллектора», что позволяет легче запустить мотор. После запуска она остается в таком положении еще 0,2 с, а дальше на клапан управления поступает сигнал, и заслонка переводит коллектор в «длинный режим».

Система VTCS активизирует работу размещенной во впускном коллекторе заслонки, что позволяет увеличить скорость потока воздуха на впуске и создать завихрение в камере сгорания. В свою очередь, это позволяет улучшить распыление топлива, попадающего в цилиндр силового агрегата, причем количество вредных веществ в выхлопных газах при малых нагрузках значительно уменьшается.

Работой электромагнитного клапана VTCS управляет блок управления двигателем. Именно он включает клапан, который закрывает заслонку во впускном коллекторе, но для этого должны быть соблюдены некоторые условия:

Частота вращения мотора – ниже 3750 об/мин;

Угол открытия дросселя: ниже 1500 об/мин – дроссельная заслонка закрыта; между 2000 и 3000 об/мин. – открыта на 26-29%; выше 2500 об/мин. – дроссель полностью открыт;

Температура охлаждающей жидкости ниже 63 °C.

Также блок управления работой мотора может выключать клапан VTCS с целью сохранности пусковых качеств, стабильности при запуске силового агрегата и на протяжении 0,2 с после старта. Если снять впускной коллектор, то вы без труда сможете «узнать» описанные заслонки. Заметным будет и рычаг привода.

2. Неисправности клапана управления заслонками впускного коллектора

Неполадки в работе клапана управления вышеописанными заслонками впускного коллектора чреваты неправильной их работой, а это не самым лучшим образом сказывается на функциональных характеристиках мотора, ведь получается, что впуск почти всегда перекрыт.

На самом деле, это далеко не редкая проблема, и многие автовладельцы сталкиваются с ней на личном опыте. Правда, это еще не самое страшное…Известны случаи, когда заслонки просто разрушались, и тогда в камеру сгорания летело все что ни попадя.

Учитывая, что исправное состояние клапана управления заслонками впускного коллектора существенно влияет на динамику автомобильного двигателя, иногда (чаще всего, при появлении первых признаков неисправностей) необходимо проверять его работоспособность. Сделать это несложно. Все, что нужно, – это поднять обороты до 3500-4000 об/мин (зачастую он срабатывает в таких условиях) и обратить внимание на срабатывание задвижки, размещенной во впускном коллекторе с левой стороны. Если ничего не сработало, значит, клапан не функционирует должным образом.

Также можно воспользоваться специальным тестером, с помощью которого проверяют сопротивление на клапанах. Вполне вероятно, что, подключив прибор, вы увидите отсутствие сопротивления на одном из них («0»). Такое положение вещей свидетельствует о наличии обрыва в обмотке катушки клапана, поэтому он и не работает.

В случае выхода из строя клапана VIS, в работе силового агрегата будет наблюдаться плохая тяга при «низких» оборотах, неустойчивая деятельность на холостом ходу и повышенный расход топлива.

3. Замена клапана управления заслонками впускного коллектора

Для замены вышеупомянутого клапана вам понадобится стандартный набор инструментов: отвертки, плоскогубцы и прочий инвентарь, присутствующий в «волшебном» сундучке автовладельца. Сам процесс замены не займет много времени, и в большинстве случаев 20 минут будет более чем достаточно.

Нужные нам клапаны зафиксированы на планке, которая имеет отверстие под звездочку и закреплена четырьмя винтами. Некоторые специалисты перед демонтажем старого клапана советуют пометить расположение главных трубок (направлены в середину клапана). Новые клапаны устанавливаются на ту же планку, после чего «наращиваются» провода и все остальные детали возвращаются на свое место.

Однако на практике многие автовладельцы ничего не помечают и не подписывают, а просто переставляют трубки со старого клапана на новую деталь. В завершение замены клапана управления заслонками впускного коллектора можно проверить сопротивления на нем. На исправном элементе сопротивление соответствует 33,2-33,3 Ом.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today