Содержание

Какое масло заливать в коробку робот, сколько лить масла в РКПП

Опубликовано: 2021-03-24

8794

Роботизированные коробки передач (РКПП) требуют качественного и регулярного обслуживания. В случае поломки ремонт такого агрегата стоит дорого. Даже если в мануале автомобиля указано, что коробка необслуживаемая, владельцам рекомендуют периодически менять масло и фильтры. Смазывающая жидкость с течением времени неизбежно загрязняется. Какое масло заливать в робота и как часто требуется обслуживание – рассмотрим ниже.

Содержание

- 1. Когда требуется замена

- 2. Как понять, что масло нужно менять раньше срока

- 3. Какое масло заливать в коробку-робот

- 4. Сколько масла лить в РКПП

- 5. Топ масел для роботизированных коробок передач

Когда требуется замена

Роботизированные коробки передач – это узлы сложной конструкции. Принцип действия схож с автоматизированными механическими КПП, но обслуживание РКПП другое.

Принцип действия схож с автоматизированными механическими КПП, но обслуживание РКПП другое.

Интервал замены масла зависит от типа роботизированной коробки передач:

- РКПП с одним пакетом сцепления типа АМТ. В однодисковых коробках смазывающую жидкость меняют в среднем через 80 000 км пробега.

- РКПП с двумя пакетами сцепления типа DSG. Интервал замены масла – от 50 000 до 70 000 км.

Двухдисковые коробки в свою очередь делят на «сухие» и «мокрые». В «мокрых» РКПП диски сцепления погружаются в трансмиссионное масло, поэтому обслуживание требуется чаще – через 50 000 км. В «сухих» коробках жидкость меняют через 60 000– 70 000 км.

При расчете межсервисного интервала принимают во внимание условия эксплуатации коробки. Агрессивное вождение, большие нагрузки снижают срок службы смазывающей жидкости. Интервал между обслуживанием сокращают на 20–40 %.

Как понять, что масло нужно менять раньше срока

- При переключении режимов чувствуются удары, толчки в коробке.

- Во время движения машины слышны посторонние звуки, возникает вибрация в трансмиссии.

- При диагностике мехатроника считываются ошибки.

Какое масло заливать в коробку-робот

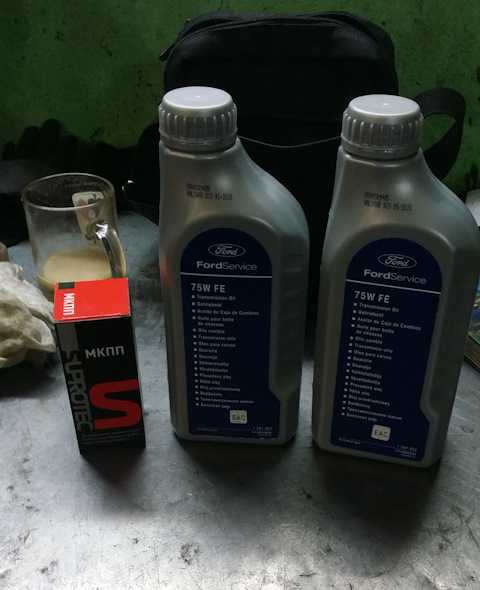

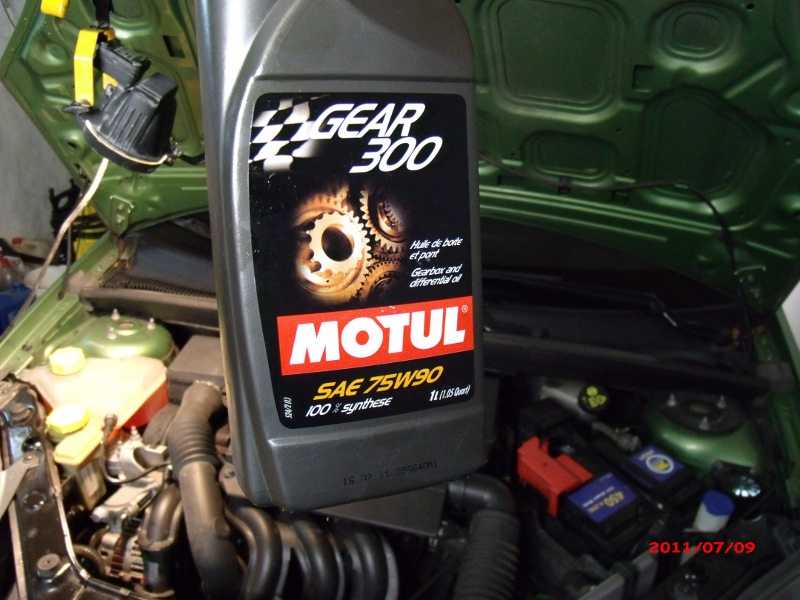

Производители рекомендуют использовать в РКПП полусинтетические и синтетические масла с вязкостью 75W-80 (всесезонные) классом не ниже GL-4. Такие продукты более устойчивы к окислению, чем минеральные. Чтобы правильно выбрать, какое масло лить в коробку-робот, необходимо изучить паспорт автомобиля – в документе содержатся все требования к обслуживанию. Тип смазывающей жидкости зависит от модели, года выпуска машины и типа РКПП.

Общая рекомендация для всех авто от любого производителя – использовать оригинальное, качественное масло. Это важное условие для стабильной работы узла.

Сколько масла лить в РКПП

Объем трансмиссионной жидкости также указан в инструкции к автомобилю. Если замену проводит сам автовладелец, то необходимо ориентироваться на количество слитого масла. В коробку добавляют ровно столько же литров жидкости. После этого проверяют уровень с помощью контрольного окошка или другим доступным методом.

В коробку добавляют ровно столько же литров жидкости. После этого проверяют уровень с помощью контрольного окошка или другим доступным методом.

ТОП масел для роботизированных коробок передач

ROLF ATF MULTIVEHICLE

Высокоэффективное масло на синтетической основе. Продукт с отличными противозадирными, противоизносными свойствами, обеспечивает плавное переключение передач.

Основные характеристики:

- Плотность: 0,845 г/см3.

- Вязкость при 40 °С: 40,1 мм2/с.

- Вязкость при 100 °С: 7,87 мм2/с.

- Индекс вязкости: 172.

- Температура вспышки: 218 °С.

- Температура застывания: не выше -45 °С.

Автор: РОЛЬФ ЛУБРИКАНТС ГМБХ

Оцените статью

(Оценок: 12, в среднем: 4 из 5)

Поделиться

Как менять масло в роботе, роботизированной коробке − Советы

Роботизированная коробка передач – это, по сути, МКПП, в которой автоматизированы функции выключения сцепления и переключения скоростей за счет использования ЭБУ (электронного блока управления) и исполнительных устройств – сервоприводов, гидроприводов и др. При этом порядок техобслуживания РКПП существенно отличается от правил ТО обычной «механики». Как менять масло в коробке-роботе, и как часто нужно выполнять эту процедуру?

При этом порядок техобслуживания РКПП существенно отличается от правил ТО обычной «механики». Как менять масло в коробке-роботе, и как часто нужно выполнять эту процедуру?

Как проверить состояние масла в роботе

Чтобы оценить состояние смазочной жидкости в роботизированной коробке передач, используют разные способы. Качество масла можно определить, например, по цвету, точнее, по оттенку. Если материал светлый и прозрачный, можно продолжать его использовать. Если же масло мутное, а тем более – содержит мелкие частицы в виде продуктов износа, его лучше поменять. Еще один повод обновить смазочную жидкость – запах гари, который свидетельствует о многократных случаях ее перегрева.

Особенности эксплуатации, влияющие на интервал замены

В зависимости от особенностей конструкции РКПП может быть одного из типов: AMT (автоматизированная механическая трансмиссия) или DSG – с одним или двумя пакетами сцепления соответственно. Коробки DSG в свою очередь делятся на оснащенные «сухим» и «мокрым» сцеплением. Во втором случае диски механизма погружены в трансмиссионное масло. Именно преселективные коробки с двухдисковым сцеплением отличаются довольно быстрой изнашиваемостью как самих дисков, так и сервомеханизмов, гидроприводов, гидроблока и т. д. Продлить жизнь этим деталям и механизмам можно регулярной своевременной заменой смазочной жидкости. Это необходимо делать, даже если в руководстве к роботизированной коробке утверждается, что она необслуживаемая. При этом на периодичность проведения такой процедуры могут оказывать влияние условия эксплуатации. Агрессивная езда, передвижение по бездорожью, буксир прицепа, перевозка тяжелых грузов сокращают интервал замены на 20–40 %.

Во втором случае диски механизма погружены в трансмиссионное масло. Именно преселективные коробки с двухдисковым сцеплением отличаются довольно быстрой изнашиваемостью как самих дисков, так и сервомеханизмов, гидроприводов, гидроблока и т. д. Продлить жизнь этим деталям и механизмам можно регулярной своевременной заменой смазочной жидкости. Это необходимо делать, даже если в руководстве к роботизированной коробке утверждается, что она необслуживаемая. При этом на периодичность проведения такой процедуры могут оказывать влияние условия эксплуатации. Агрессивная езда, передвижение по бездорожью, буксир прицепа, перевозка тяжелых грузов сокращают интервал замены на 20–40 %.

Какое масло использовать для роботизированной коробки

Лучшим маслом для роботизированной коробки всегда является указанный в технической документации тип жидкости. Если нет возможности залить смазочный материал, рекомендованный производителем, можно вместо него использовать продукт с близкими характеристиками от надежного производителя, например, из каталога ROLF Lubricants.

Когда нужно менять масло

Смазочную жидкость в роботах с одним пакетом сцепления рекомендуется менять максимум через 80 тысяч км пробега. В преселективных коробках с двойным сцеплением (например, DSG) масло меняют через каждые 60–70 тысяч км проделанного пути для «сухой» версии и через 50–60 тыс. километров – для «мокрой». Если же автомобиль с РКПП эксплуатируется в неблагоприятных условиях (перечисленных выше), сроки замены будут еще короче. Например, для коробки с одним сцеплением, установленной на автомобиль, водитель которого предпочитает агрессивную манеру вождения, интервал замены масла составит в среднем: 80 – 80 х 0,3 = 56 тысяч км пробега.

Пошаговая инструкция

Частичная замена

При частичном обновлении отработанная жидкость удаляется только из картера через сливное отверстие. От трети до половины смазочного материала остается при этом в коробке. Для выполнения процедуры необходимо:

- Прогреть РКПП, проехав на автомобиле 10–15 км;

- Установить машину над смотровой ямой или поднять на подъемнике для получения доступа к коробке;

- Снять защиту ДВС;

- Открутить пробки сливного и заливного отверстий и собрать отработку в заранее подготовленную емкость;

- Закрутить пробку сливного отверстия и долить масло до требуемого уровня (пока не начнет выливаться).

Поставить на место защиту ДВС.

Поставить на место защиту ДВС.

Полная замена

Для выполнения полной замены смазочной жидкости в РКПП используется специальная установка, которую подключают к магистралям гидросистемы коробки. Под действием высокого давления старое масло вытесняется из агрегата и заменяется новым. За процессом замены можно наблюдать через смотровые окошки: поток темной и грязной массы постепенно сменяется чистой и прозрачной жидкостью. При этом потребуется немного больше смазочного материала: если заправочный объем составляет, к примеру, 9 литров, то на полную замену уйдет 10–11 л. Выполнять такую процедуру лучше после консультации со специалистом, т. к. в некоторых случаях она может негативно отразиться на работе трансмиссии. Это связано с тем, что, обладая более высокой моющей способностью, новое масло может засорить гидросистему продуктами износа, пребывавшими ранее в состоянии покоя.

Пищевое масло в бутылках ПРОИЗВОДИТЕЛЬ ИСПОЛЬЗУЕТ РОБОТООБРАЗОВАТЕЛИ ДЛЯ УПАКОВКИ КОРОБОК, ЧТОБЫ ЗНАЧИТЕЛЬНО УМЕНЬШИТЬ ПРОСТРАНСТВО И ЗАТРАТЫ

Перейти к содержимому

Предыдущий Следующий

Пищевое масло в бутылках ПРОИЗВОДИТЕЛЬ ИСПОЛЬЗУЕТ РОБОТЫ-УПАКОВЩИКИ, ЧТОБЫ КРАЙНЕ СОКРАТИТЬ ПРОСТРАНСТВО И ЗАТРАТЫ

КЛИЕНТ/ПРОДУКТ

Клиент находится в трех северо-восточных провинциях Китая, которые имеют плодородные земли и обширные равнины и производят рапсовое масло с более чем 20% доли китайского рынка; в настоящее время, учитывая инфекционные характеристики covid-19болезнь, было принято решение автоматизировать и модернизировать действующую линию по производству растительного масла в 2-х литровых бутылках.

ВЫЗОВ

На северо-востоке Китая в течение одного года будет долгое холодное время, которое способствует распространению covid-19; а также производственный цех на втором этаже здания, площадку можно использовать с небольшой высотой пространства. Они ищут безопасное и эффективное решение, которое сокращает вмешательство персонала.

РЕШЕНИЕ

Робот Hennopack Case Erector

Hennopack может интегрировать роботов ABB в упаковочные линии, чтобы поднимать и помещать в коробку бутылку с пищевым маслом с двумя подъемниками; Совместите с автоматическим сборщиком ящиков, чтобы сформировать и запечатать коробку, а затем перенести бутылку в положение коробки; Между тем, герметик автоматически откидывает верхнюю часть коробки и заклеивает ее лентой.

РЕЗУЛЬТАТЫ:

Перейдя на автоматическую систему упаковки в конце линии, предоставленную Hennopack, клиент значительно сократил трудозатраты и увеличил производство, сведя к минимуму риск заражения болезнями. Производитель пищевого масла знает, что сборка ящиков, вкладышей для бутылок и герметизация ящиков будут выполняться каждый раз должным образом.

Новая роботизированная упаковочная система включает в себя одного установленного робота, автоматический сборщик коробок, устройство для запечатывания верхней части коробок, устройство подачи бутылок и конвейерную систему передачи коробок. В среднем, он собирает 12 упаковок для бутылок в минуту, один час может достигать 9000 бутылок на 2 производственной линии.

Новая специально разработанная роботизированная система упаковщика ящиков:

сборщик ящиков, подходящий для коробок большого размера, даже если упаковочная коробка будет заменена в будущем, она по-прежнему будет применяться.

Автоматическое складывание верхней крышки корпуса и заклеивание клейкой лентой, всего за 2 минуты можно заменить другой размер.

Роботы, используемые для захвата и помещения бутылок в коробки, движение более гибкое для высоты узкого пространства.

По сравнению с упаковщиками с верхней нагрузкой эффективность робота все еще может быть достигнута в будущем при замене повышения эффективности производственной линии; в то же время применимо к расширению приложений различных продуктов.

Для обслуживания робот использует известный бренд – ABB, качество которого признано надежным, в сочетании с методом кулачкового привода Hennopack картоноделательной машины; инженеры по техническому обслуживанию, участвующие во вмешательстве, будут значительно сокращены, поскольку защита от эпидемий будет более надежной.

рабочий процесс

1. Разделитель каналов с сервоприводом разделит бутылки с маслом с одного на два канала, необходимых для упаковки, и перенесет их на захватную платформу; когда захватная платформа заполнена материалом, фотоэлектричество определяет, что многоканальный блок заполнен материалом, сигнал обратной связи поступает в основную систему. линии позиционирования через линию роликового конвейера, открывает верхний лист картонной коробки и подает сигнал на месте в основную систему.

3. Когда сигналы для двух вышеуказанных шагов будут на месте, основная система вернет сигналы захвата роботу, который возьмет бутылку с маслом и поместит ее в коробку в соответствии с запрограммированным радиусом движения.

4. Завершить упаковку коробок, передать на запайщик, заклеить коробки самостоятельно и вывезти на склад.

Вся система упаковки роботов, каждое оборудование, которое мы используем, Ethernet-связь, которая будет способствовать производственным предприятиям в будущем, чтобы связать статус производства этой линии с системой индустрии 4.0; в то же время для каждого отказа оборудования мы также можем получить обратную связь с системой, анализ причин отказа, сбор производственной информации для клиентов, чтобы спланировать более эффективный план размещения заказов.

Готовы использовать роботизированную систему упаковщика ящиков, которая будет работать на вас? Запросите предложение или позвоните по телефону

Focus on проектирование и решение системы упаковки в конце линии, включая высокоскоростное устройство для сборки ящиков, упаковщик ящиков, укладку на поддоны, систему упаковки в стретч-пленку и т. Д.

Д.

Поиск:

Перейти к началу

Роботы KUKA HO с пищевыми маслами

Роботы KUKA в варианте «Hygienic Oil» (HO) со смазкой h2, совместимой с пищевыми продуктами, по всем осям соответствуют высоким требованиям пищевой промышленности к гигиеничному обращению без компромиссов. KUKA не только поставляет идеальные ингредиенты для максимальной эффективности, но и является единственным поставщиком в мире с таким широким ассортиментом.

Безопасная смазка: промышленные роботы с пищевым маслом класса NSF h2 во всех осях

KUKA придерживается комплексного подхода. Все оси роботов HO используют пищевые смазочные материалы , как и система энергоснабжения , которая получила баллов при использовании безопасных для пищевых продуктов смазок NSF h2 . Это обеспечивает соответствие требованиям смазки h2 (одобрено NSF) по всей технологической цепочке — не только в производственных машинах и конвейерных системах, но и в самих роботах. Любой контакт между роботами HO и пищевыми продуктами безвреден для человека , а светло-серая поверхность машин легко обнаруживает загрязнения.

Любой контакт между роботами HO и пищевыми продуктами безвреден для человека , а светло-серая поверхность машин легко обнаруживает загрязнения.

Широкий ассортимент роботов Hygienic Oil (HO) отвечает всем требованиям

Полезная нагрузка от 6 до 240 кг для дополнительных требований к весу

KR AGILUS HO

Полезная нагрузка: от 6 до 10 кг. Досягаемость: от 900 до 1100 мм

Небольшой блок питания (степень защиты IP67) предназначен для максимальной рабочей скорости. Благодаря различным монтажным положениям гигиеничный робот со смазкой NSF h2 или безопасной для пищевых продуктов смазкой обеспечивает гибкую поддержку при выполнении задач захвата и перемещения в пищевой промышленности. Он также доступен в вариантах «Waterproof» или «Hygienic Machine». KR AGILUS CR подходит для использования в чистых помещениях и соответствует требованиям класса чистых помещений ISO2.

Учить больше.

KR CYBERTECH HO

Полезная нагрузка: 20 кг.

Вылет: 1810 мм

Вылет: 1810 мм Самая высокая удельная мощность в категории малой грузоподъемности: KR CYBERTECH HO специализируется на погрузочно-разгрузочных работах, например, при сортировке хлеба и заполнении транспортных ящиков. Отдельный комплект кабелей и линии электропитания робота снабжены смазкой NSF h2.

Учить больше.

KR CYBERTECH nano HO

Полезная нагрузка: 10 кг. Вылет: 1440 мм

Робот KR CYBERTECH nano с минимальным радиусом взаимодействия имеет одно из самых маленьких линейных запястий в своем классе. Таким образом, в варианте «Hygienic Oil» этот робот идеально подходит для работы с сухими пищевыми продуктами. Например, он фасует пакеты с сахаром именно в картонные коробки и подает к столу свежие булочки для завтрака. С повторяемостью 0,04 мм он может в полной мере использовать свои технические возможности даже на высокой скорости.

Учить больше.

KR IONTEC HO

Полезная нагрузка: 50 кг.

Вылет: от 2 100 до 2 500 мм

Вылет: от 2 100 до 2 500 ммРабочее пространство в пищевой промышленности часто ограничено. KR IONTEC HO впечатляет минимальными требованиями к пространству в своей категории полезной нагрузки. Будучи универсальным, это выгодное вложение в будущее вашего производства: постоянная экономичность, максимальная гибкость, особенно благодаря радиусу действия до 2500 мм. Благодаря цифровым режимам движения вы можете адаптировать производительность робота к различным процессам или конкретным подэтапам в пищевой промышленности. Он также хорошо зарекомендовал себя при укладке на поддоны.

Учить больше.

KR QUANTEC HO

Полезная нагрузка: от 120 до 240 кг. Вылет: от 2700 до 3100 мм

KR QUANTEC HO впечатляет широким выбором вариантов. Это включает в себя как большой вылет (до 3100 мм), так и диапазон полезной нагрузки от 120 до 240 кг. Блок питания подходит для работы с тяжелыми контейнерами или упаковочными единицами. Кроме того, это может избавить работников пищевой промышленности от тяжелого физического труда, например, при работе с рулонами пищевой пленки.

Поставить на место защиту ДВС.

Поставить на место защиту ДВС. Вылет: 1810 мм

Вылет: 1810 мм  Вылет: от 2 100 до 2 500 мм

Вылет: от 2 100 до 2 500 мм