Содержание

Как работает роботизированная коробка передач

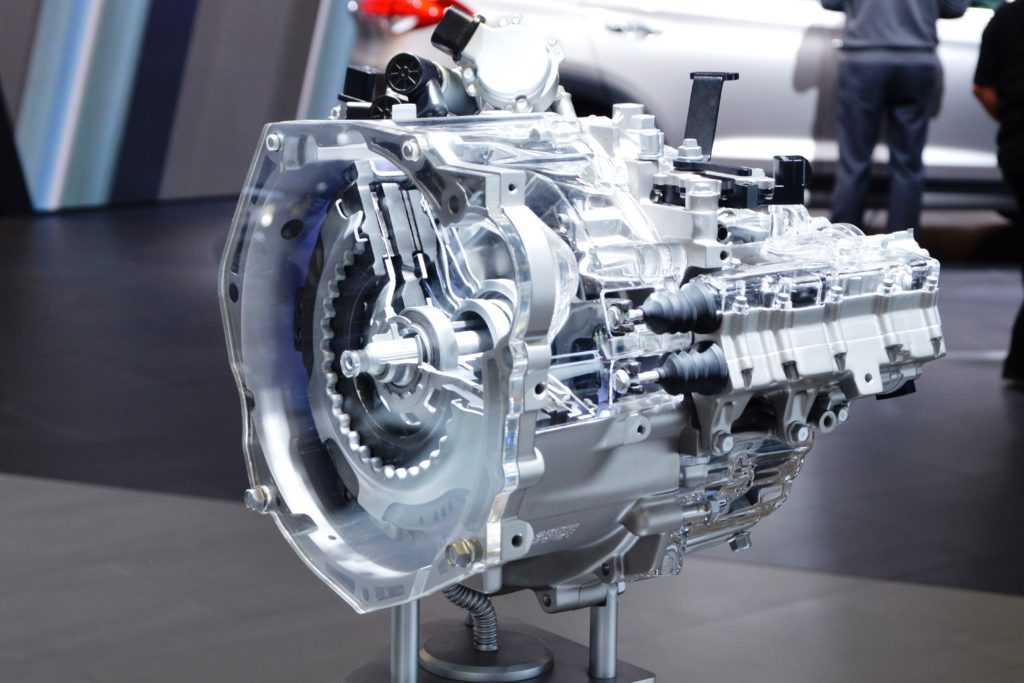

Чтобы понять, как работает полуавтоматическая коробка передач, нам придется вспомнить конструкцию обычной механической коробки передач. Основу классической механической коробки передач составляют два вала — первичный (ведущий) и вторичный (ведомый). Крутящий момент от двигателя передается на первичный вал через шестерню сцепления. Преобразованный крутящий момент передается на ведущие колеса от вторичного вала. Как первичный, так и вторичный валы оснащены зубчатыми колесами, которые попарно входят в зацепление. Но на первичной передаче шестерни закреплены жестко, а на вторичной они вращаются свободно. В “нейтральном” положении все вторичные шестерни свободно вращаются на валу, то есть крутящий момент не передается на колеса.

Перед переключением передачи водитель нажимает на сцепление, отсоединяя первичный вал от двигателя. Затем, с помощью рычага коробки передач, специальные устройства, синхронизаторы, перемещаются через тяговую систему на вторичном валу. При подключении муфта синхронизатора жестко фиксирует вторичную передачу желаемой скорости на валу. После включения сцепления крутящий момент с заданным коэффициентом начинает передаваться на вторичный вал, а от него на главную передачу и колеса. Чтобы уменьшить общую длину коробки, вторичный вал часто разделяют на два, распределяя ведомые шестерни между ними.

При подключении муфта синхронизатора жестко фиксирует вторичную передачу желаемой скорости на валу. После включения сцепления крутящий момент с заданным коэффициентом начинает передаваться на вторичный вал, а от него на главную передачу и колеса. Чтобы уменьшить общую длину коробки, вторичный вал часто разделяют на два, распределяя ведомые шестерни между ними.

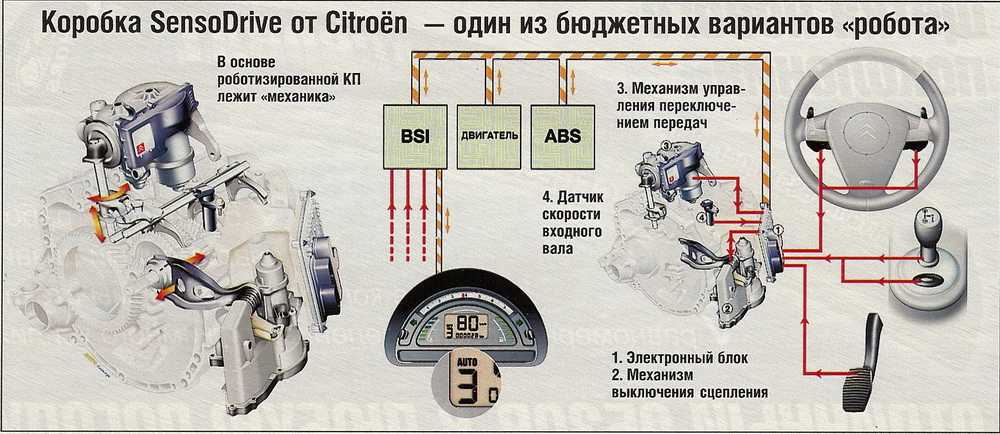

Принцип работы полуавтоматических коробок передач абсолютно одинаков. Единственное отличие состоит в том, что сервоприводы задействованы для включения/выключения сцепления и выбора передач. Чаще всего это шаговый электродвигатель с коробкой передач и сервоприводом. Но есть также гидравлические приводы.

Электронный блок управляет исполнительными механизмами. По команде на переключение первый сервопривод нажимает на сцепление, второй перемещает синхронизаторы, активируя нужную передачу. Затем первый медленно отпускает сцепление. Таким образом, педаль сцепления в салоне больше не нужна — после подачи команды электроника все сделает сама. В автоматическом режиме команда на переключение передачи поступает от компьютера, который учитывает скорость, обороты двигателя, данные ESP, ABS и других систем. А в ручном режиме водитель отдает приказ переключаться с помощью селектора коробки передач или подрулевых переключателей.

В автоматическом режиме команда на переключение передачи поступает от компьютера, который учитывает скорость, обороты двигателя, данные ESP, ABS и других систем. А в ручном режиме водитель отдает приказ переключаться с помощью селектора коробки передач или подрулевых переключателей.

Проблема полуавтоматической коробки передач заключается в отсутствии обратной связи со сцеплением. Человек чувствует момент соединения дисков и может быстро и плавно переключать скорость. А электроника должна действовать мягко: чтобы избежать рывков и сохранить сцепление, полуавтоматическая коробка передач надолго прерывает поток мощности от двигателя к колесам во время переключения. При ускорении появляются неудобные провалы. Единственный способ добиться комфорта при переключении передач — сократить его время. А это, увы, означает повышение цены всего агрегата.

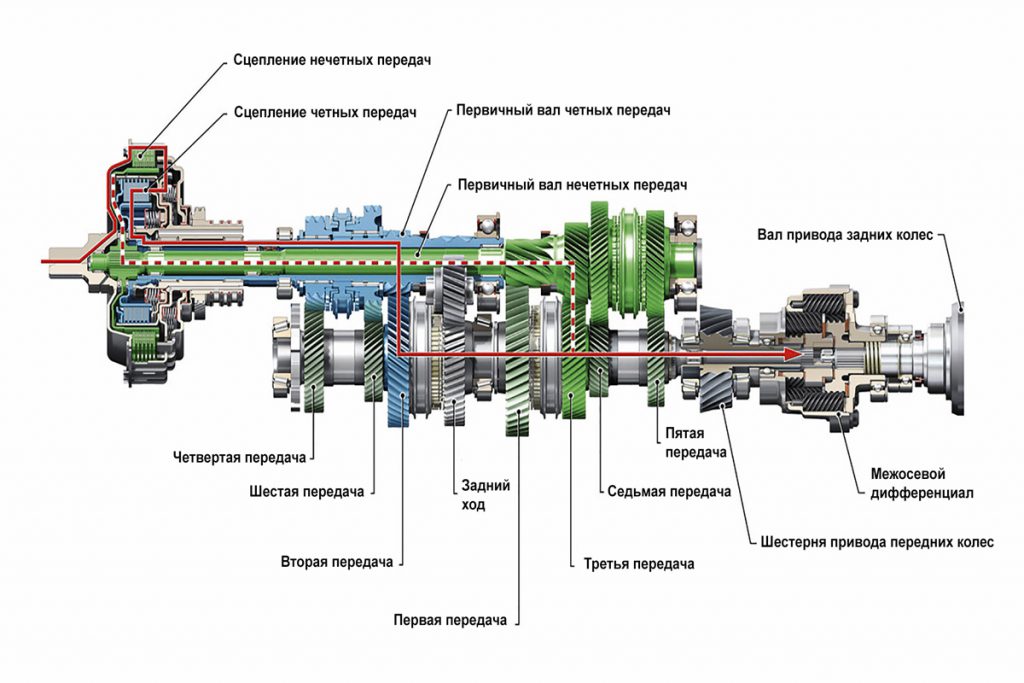

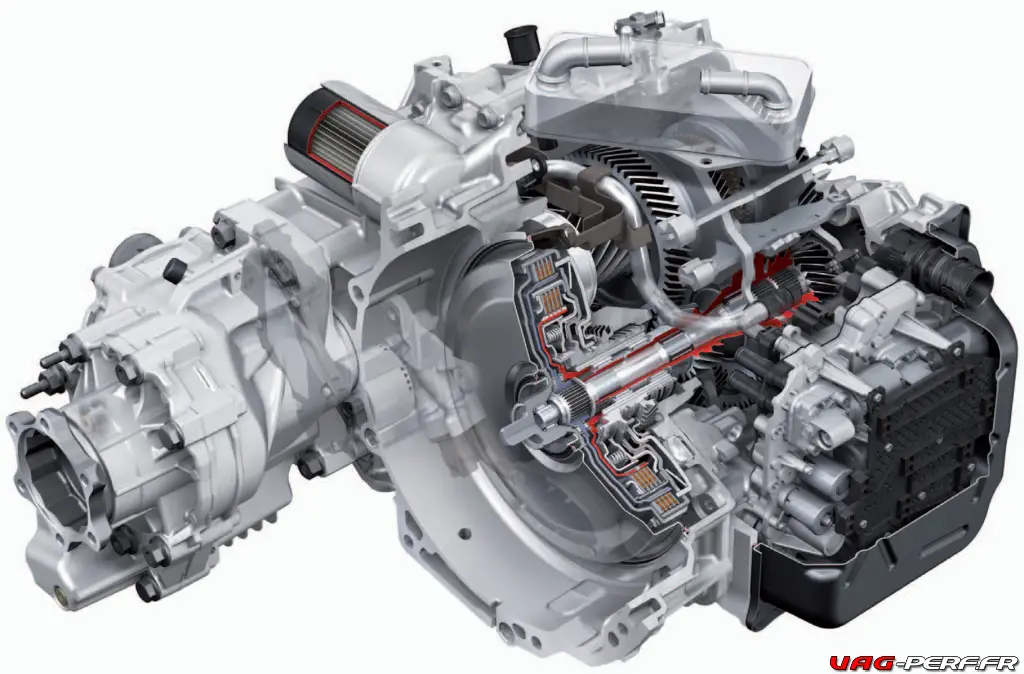

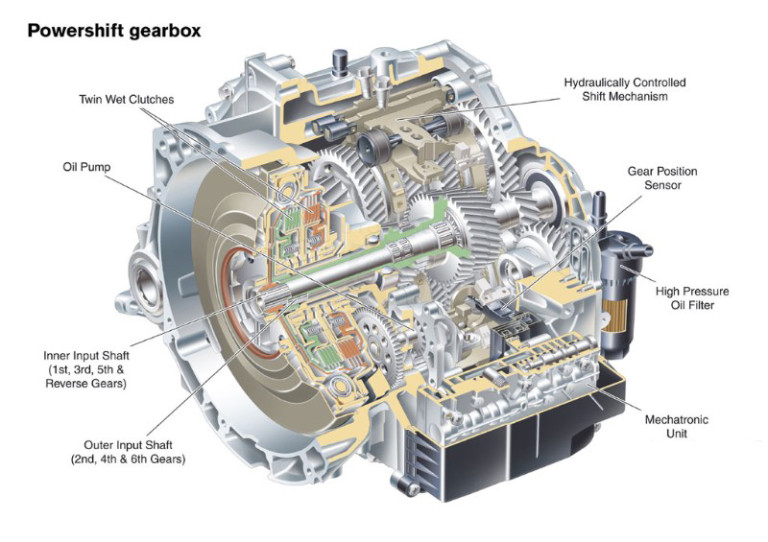

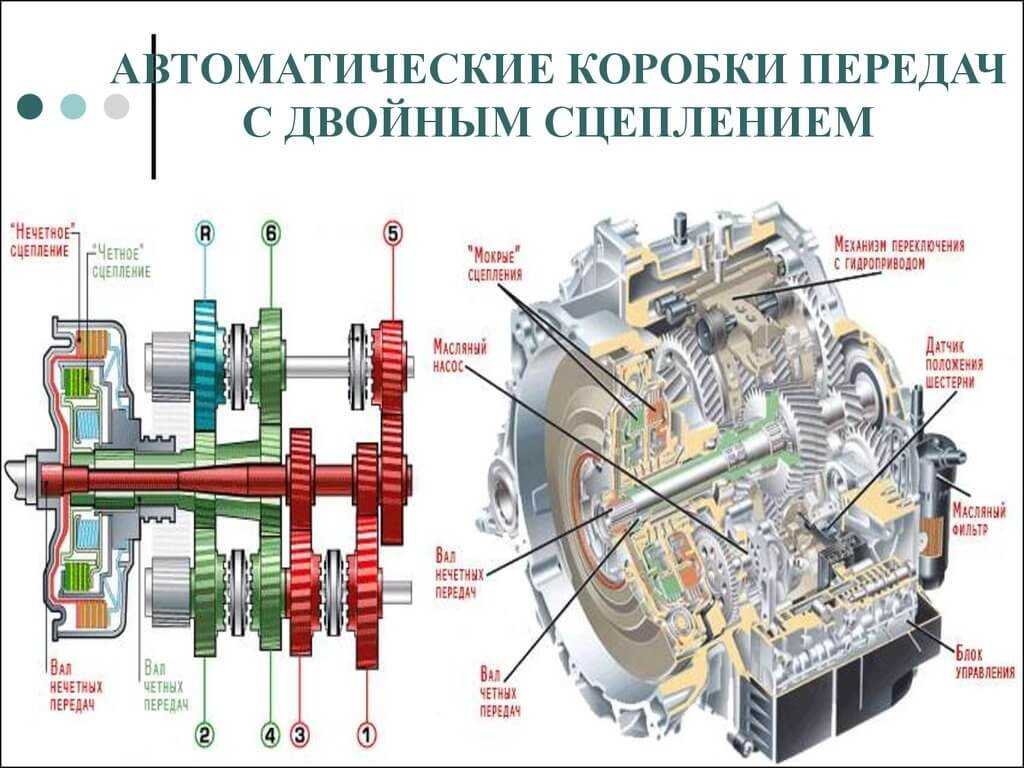

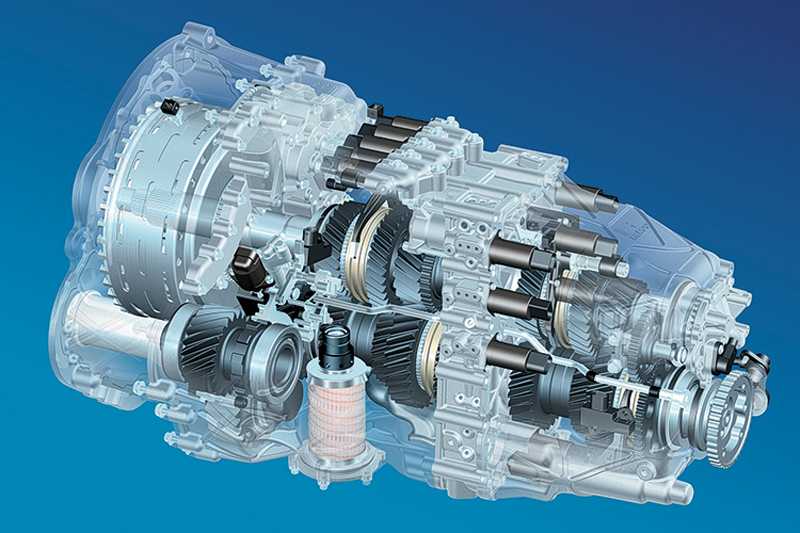

DCT (трансмиссия с двойным сцеплением), появившаяся в начале 80-х годов, стала настоящим прорывом. Давайте рассмотрим ее работу на примере 6-ступенчатой коробки DSG концерна Volkswagen. Коробка передач имеет два вторичных вала с расположенными на них ведомыми шестернями и синхронизаторами — как шестиступенчатая механическая коробка передач для Гольфа. Хитрость в том, что есть еще и два первичных вала: они вставлены один в один по принципу матрешки. Каждый из валов соединен с двигателем через отдельную многодисковую муфту сцепления. Шестерни второй, четвертой и шестой передач закреплены на внешнем первичном валу, первая, третья, пятая и задняя передачи закреплены на внутреннем. Допустим, автомобиль начинает разгоняться с места. Первая передача является фактической (сцепление блокирует ведомую передачу первой скорости). Первая муфта сцепления замкнута, и крутящий момент передается на колеса через внутренний первичный вал. Поехали! Но одновременно с включением первой скорости электроника предсказывает последующее включение второй и блокирует ее вторичную передачу. Вот почему такие коробки также называются преселективными. Таким образом, актуальны сразу две передачи, но заклинивания нет, ведь ведущая шестерня второй скорости расположена на внешнем валу, муфта которого все еще открыта.

Коробка передач имеет два вторичных вала с расположенными на них ведомыми шестернями и синхронизаторами — как шестиступенчатая механическая коробка передач для Гольфа. Хитрость в том, что есть еще и два первичных вала: они вставлены один в один по принципу матрешки. Каждый из валов соединен с двигателем через отдельную многодисковую муфту сцепления. Шестерни второй, четвертой и шестой передач закреплены на внешнем первичном валу, первая, третья, пятая и задняя передачи закреплены на внутреннем. Допустим, автомобиль начинает разгоняться с места. Первая передача является фактической (сцепление блокирует ведомую передачу первой скорости). Первая муфта сцепления замкнута, и крутящий момент передается на колеса через внутренний первичный вал. Поехали! Но одновременно с включением первой скорости электроника предсказывает последующее включение второй и блокирует ее вторичную передачу. Вот почему такие коробки также называются преселективными. Таким образом, актуальны сразу две передачи, но заклинивания нет, ведь ведущая шестерня второй скорости расположена на внешнем валу, муфта которого все еще открыта.

Когда автомобиль достаточно разгоняется и компьютер решает переключиться, первое сцепление разъединяется, а второе при этом соединяется. Крутящий момент теперь проходит через внешний первичный вал и пару второй передачи. Третья передача уже выбрана на внутреннем валу. При замедлении те же операции выполняются в обратном порядке. Переход происходит почти без нарушения потока энергии и с феноменальной скоростью. Последовательная коробка для гольфа переключается за восемь миллисекунд. Сравните со 150 мс на Ferrari Enzo!

Коробки с двойным сцеплением более энергоэффективны и быстры в отличие от традиционных механических, а также более удобные по сравнению с автоматическими. Единственный их минус — высокая цена. Второй недостаток — неспособность передавать высокий крутящий момент устранили благодаря появлению DSG Ricardo на 1000-сильном купе Bugatti Veyron. Но пока доля большинства суперкаров — это полуавтоматические коробки передач. Хотя, например, коробка Ferrari 599 GTB Fiorano не ровня Easytronic от Opel: время переключения суперробота оценивается в десятки миллисекунд.

В настоящее время коробки DCT есть не только у Volkswagen, но и у таких автоконцернов, как BMW, Ford, Mitsubishi и FIAT. Преселективные “роботы” были признаны даже инженерами Porsche, которые используют в своих автомобилях только надежные технологии. По прогнозам аналитиков, в будущем трансмиссии DCT и CVT получат наибольшее распространение в мире. Да и третья педаль скоро и вовсе канет в Лету. Человечество предпочитает удобство.

Оригинальная статья на сайте ДРАЙВ: https://www.drive.ru/technic/4efb332e00f11713001e3f50.html

Роботизированная коробка передач. Как работает?

Роботизированная коробка передач — разновидность полуавтоматических КПП, которая объединяет черты механической коробки и автоматической. Как и в механической коробке, переключение скоростей в роботизированной коробке передач происходит по требованию водителя.

В данной статье поговорим про тип коробки передач — ‘роботизированная’.

Что такое роботизированная коробка?

Вместо третьей педали, которую нужно выжать для переключения скоростей в автомобиле с механической коробкой передач, в автомобиле с роботизированной коробкой передач две педали. А роль третьей педали играет целая система сенсоров, передатчиков и исполнительных механизмов, которые при помощи бортового компьютера переключают коробку без участия водителя и сцепления.

Компьютер синхронизирует работу деталей коробки, а некоторые электронные системы способны научиться распознавать стиль вождения водителя и предугадывать его действия.

В стандартных автомобилях массового производства у роботизированной КПП ручка переключения скоростей находится там же, где и ручка механической коробки, но вместо Ж-образного переключения, ручка переключается только вперед или назад.

Как работает роботизированная КПП?

Роботизированная коробка передач работает следующим образом. При переключении ручки передач и нажатии педали газа сенсоры передают информацию в блок управления, который в свою очередь передает сигнал в коробку передач. Сенсоры коробки передач также сообщают в блок информацию о действующей скорости и новом требовании переключения скоростей.

При переключении ручки передач и нажатии педали газа сенсоры передают информацию в блок управления, который в свою очередь передает сигнал в коробку передач. Сенсоры коробки передач также сообщают в блок информацию о действующей скорости и новом требовании переключения скоростей.

Блок управления синхронизирует информацию, полученную от сенсоров, и выбирает оптимальную скорость и время переключения скоростей и обеспечивает слаженность работы механизмов коробки передач. При этом принимается в расчет скорость вращения двигателя, работа кондиционера, показатели спидометра.

Бортовой компьютер роботизированной КПП управляет гидромеханикой, который смыкает или размыкает сцепление. Этот процесс происходит синхронно с действием водителя, переключающего ручку скоростей. Гидромеханический блок использует тормозную жидкость из тормозной системы для запуска гидравлического цилиндра, обеспечивающего движение актуатора.

Преимущество системы основано на том, что электроника реагирует быстрее человека и более точно, поэтому ‘выжать’ сцепление можно без участия водителя. Для парковки автомобиля, обратного хода или нейтрального положения трансмиссии водитель должен предварительно выжать обе педали одновременно, после этого можно выбрать один из трех вариантов.

Для парковки автомобиля, обратного хода или нейтрального положения трансмиссии водитель должен предварительно выжать обе педали одновременно, после этого можно выбрать один из трех вариантов.

Сцепление нужно только, чтобы машина пришла в движение. Для быстрого переключения скорости на более высокую необходимо убрать ногу с педали газа, чтобы двигатель сбавил обороты для подходящей скорости. Для этого ручка передачи скоростей должна стоять на нужной позиции.

Почему используются упаковочные роботы?

Роботы-упаковщики предназначены для выполнения задач, повышающих эффективность вашей упаковочной операции. Они могут перемещать продукты, укладывать товары в коробки, запечатывать и маркировать упаковки и многое другое. Использование упаковочного робота снизит ваши трудозатраты, ускорит процесс упаковки, сократит отходы материала и значительно повысит пропускную способность.

Почему в упаковке используются роботы?

- Делают упаковку более эффективной

Упаковочный робот может стабильно работать на очень высокой скорости и выполнять одну и ту же повторяющуюся задачу снова и снова, не замедляясь и не совершая ошибок. Они могут открывать упаковку, загружать продукты и запечатывать упаковку с высокой точностью.

Они могут открывать упаковку, загружать продукты и запечатывать упаковку с высокой точностью. - Роботы-упаковщики снижают число дорогостоящих ошибок

Роботы двигаются с высокой точностью, поэтому случайных царапин или повреждений продуктов или упаковки будет гораздо меньше, чем при выполнении вручную. С помощью роботов можно практически исключить необходимость повторной проверки, переупаковки и других дополнительных работ. - Они гибкие

Упаковочные роботы позволяют быстро вносить изменения в вашу работу. Например, оператор линии может изменить контур ящика или поддона нажатием кнопки, что намного быстрее, чем при ручном управлении. - Роботы могут работать в неблагоприятных условиях

Упаковочный робот может работать при более экстремальных температурах, чем человек, и они могут работать в местах с сильным паром или пылью, что было бы неудобно или опасно для людей, занимающихся упаковкой.

Как роботы используются для автоматизации упаковки

Автоматизация упаковки открывает множество возможностей для внедрения робототехники. Современные упаковочные роботы достаточно умны и сложны, чтобы выполнять широкий спектр необходимых задач в вашей работе. Упаковочный робот может идентифицировать, выравнивать и помещать продукты различных форм и размеров в их правильную упаковку, когда они движутся по конвейерной ленте. Роботы достаточно проворны, чтобы обращаться с очень хрупкими или деликатными предметами, и достаточно сильны, чтобы укладывать предметы на поддоны и перемещать поддоны туда, куда им нужно. Существуют роботы, которые могут обрабатывать практически каждую часть вашей упаковочной линии, что позволяет автоматизировать упаковку для многих необходимых задач.

Наиболее распространенные типы упаковочных роботов

Существует четыре основных типа упаковочных роботов, используемых в промышленности:

- Шарнирные роботы имеют вращающиеся шарниры и обычно имеют форму руки.

Эти роботы имеют от двух до десяти шарнирных сочленений, не занимают много места на полу и могут быть запрограммированы на перемещение материалов, упаковку товаров и даже сборку продуктов.

Эти роботы имеют от двух до десяти шарнирных сочленений, не занимают много места на полу и могут быть запрограммированы на перемещение материалов, упаковку товаров и даже сборку продуктов. - Роботы-манипуляторы Selective Compliance Assembly (SCARA) установлены в фиксированном положении и точно имитируют движения человеческой руки. Они используются для сборки, упаковки и укладки на поддоны.

- Треугольные или параллельные роботы могут двигаться по кругу на 360 градусов и предназначены для функций, требующих быстрого подъема и размещения предметов.

- Декартовы роботы прочны, просты в эксплуатации и используются для погрузки и разгрузки более тяжелых предметов, чем те, с которыми обычно работают шарнирные роботы.

Внедрение робототехники для автоматизации упаковки

Pioneer проектирует и разрабатывает индивидуальные решения для упаковки и цепочки поставок, и мы являемся дистрибьютором самых эффективных упаковочных роботов на современном рынке. Наша команда приедет к вам, чтобы оценить вашу работу и определить, какой уровень автоматизации будет оптимальным для вашей продукции и какие роботизированные технологии обеспечат наилучшие улучшения. Затем мы будем работать с вами, чтобы найти упаковочного робота, подходящего для ваших нужд, и легко интегрировать его в вашу упаковочную линию.

Наша команда приедет к вам, чтобы оценить вашу работу и определить, какой уровень автоматизации будет оптимальным для вашей продукции и какие роботизированные технологии обеспечат наилучшие улучшения. Затем мы будем работать с вами, чтобы найти упаковочного робота, подходящего для ваших нужд, и легко интегрировать его в вашу упаковочную линию.

Роботы-упаковщики помогут упростить вашу работу, что приведет к увеличению производительности и снижению затрат.

Свяжитесь с Pioneer Packaging, чтобы внедрить робототехнику уже сегодня!

Роботизированный сборщик ящиков увеличивает производительность упаковки компонентов на 300%

Сборщик ящиков ROBOX с двумя шестиосевыми роботами ABB может произвольно выбирать из шести магазинов ящиков.

Radwell International является лидером в области складирования и продажи излишков и отремонтированных средств автоматизации, технического обслуживания, ремонта и эксплуатации (MRO), а также пневматического, электронного, гидравлического, HVAC и электрического управляющего оборудования для производственного оборудования и оборудования для технического обслуживания помещений.

Новая штаб-квартира компании в Уиллингборо, штат Нью-Джерси, отличается высокой степенью автоматизации и оснащена системой управления запасами от AutoStore для обработки мелких деталей, высокотехнологичным центром обработки заказов и доставки, а также автоматизированными конвейерами протяженностью в две мили.

Компания Radwell также автоматизировала более рутинный элемент своей работы: сборку ящиков. Установив роботизированный сборщик корпусов ROBOX от XPAK USA, компания добилась значительной эффективности при доставке небольших компонентов. Запатентованный метод сборки корпуса системы ROBOX позволяет Radwell произвольно собирать любую коробку в своем наборе по требованию и без переналадки.

На предыдущем флагманском предприятии Radwell сборка ящиков производилась вручную, при этом упаковщик заказов визуально определял наиболее подходящий размер ящика для конкретного заказа из штабелей плоских коробок. Этот процесс отнимал много времени и часто приводил к использованию ящика, который был слишком велик для заказа, а упаковщики склонны ошибаться в большую сторону, поэтому им не нужно было извлекать и устанавливать новый ящик, если исходный был слишком велик. маленький.

маленький.

«Поскольку большинство крупных боксов переходят на размерный вес, важно, чтобы мы отправляли как можно меньше воздуха», — говорит Тодд Рэдвелл, старший вице-президент по операциям. «Благодаря системе ROBOX наши упаковщики могут лучше визуально выбирать оптимальный размер коробки, потому что они выбирают из множества готовых коробок».

Система ROBOX в Radwell состоит из двух шестиосевых роботов ABB IRB 1600: один для извлечения плоской коробки из одного из шести магазинов, а другой со специальным инструментом на конце рычага, который выпрямляет коробку и пропускает дно через статический складной стол, который складывает и заклеивает нижние клапаны.

После сборки ящики сортируются по размеру и хранятся в желобах, предназначенных для каждой станции упаковки заказов. Когда оператор вытаскивает ящики из желоба, оставшиеся ящики выдвигаются вперед, активируя фотоэлемент, который передает сигнал через ПЛК на контроллер робота, чтобы сделать еще один ящик такого же размера. Система может обрабатывать очередь из нескольких коробок, сбивая их одну за другой, а серия конвейеров направляет их в соответствующие желоба.

Система может обрабатывать очередь из нескольких коробок, сбивая их одну за другой, а серия конвейеров направляет их в соответствующие желоба.

Система ROBOX может работать с ящиками до восьми разных размеров в одной ячейке, полагаясь на параметрическое программное обеспечение в контроллере робота, чтобы сделать любой размер по требованию без необходимости программирования или механических переключений. Ячейки могут быть настроены в соответствии с размерами коробок, требуемыми для конкретного приложения, с возможностью обработки коробок любого размера в пределах минимальных и максимальных размерных параметров, необходимых заказчику.

«В то время как обычные сборщики коробок обычно могут работать только с коробками одного размера за раз, наш запатентованный инструмент на конце руки в сочетании с ловкостью промышленных роботов ABB позволяет нам работать с коробками самых разных размеров и форм. в одной системе», — говорит Тами Минонд, владелец XPAK USA. «Системы также очень компактны и способны выдерживать суровые промышленные условия».

Каждый специальный инструмент для концевых рычагов тщательно разработан в соответствии с набором коробок конкретного клиента, используя оптимизированный набор вакуумных зон для сборки и обвязки коробок широкого диапазона размеров. Каждый инструмент для подбора оснащен аналоговым лазерным датчиком, который передает текущий уровень заполнения магазина обратно на контроллер ABB, где он отображается на HMI Flex Pendant. Каждый из инструментов на конце манипулятора также оснащен функцией обнаружения наличия коробки, что позволяет роботам АББ постоянно контролировать свой собственный цикл монтажа и обеспечивает конечному пользователю устранение неполадок в режиме реального времени.

Программное обеспечение для моделирования RobotStudio компании АББ позволяет XPAK выбирать лучшие модели роботов для каждой системы, одновременно проверяя время цикла и скорость перед созданием системы. После установки системы ROBOX можно легко добавлять новые размеры ящиков в пределах установленного минимального и максимального диапазона размеров.

Они могут открывать упаковку, загружать продукты и запечатывать упаковку с высокой точностью.

Они могут открывать упаковку, загружать продукты и запечатывать упаковку с высокой точностью.

Эти роботы имеют от двух до десяти шарнирных сочленений, не занимают много места на полу и могут быть запрограммированы на перемещение материалов, упаковку товаров и даже сборку продуктов.

Эти роботы имеют от двух до десяти шарнирных сочленений, не занимают много места на полу и могут быть запрограммированы на перемещение материалов, упаковку товаров и даже сборку продуктов.