Содержание

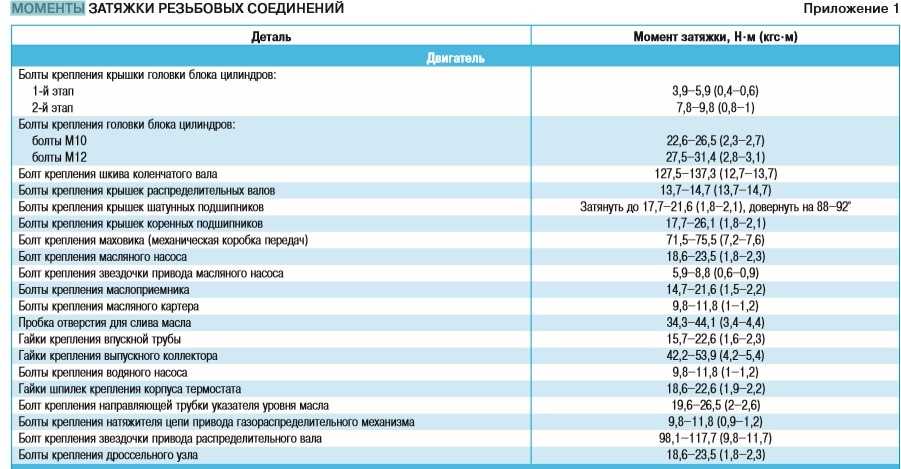

Таблицы усилий затяжки болтов динамометрическим ключом. Таблицы для динамометрического ключа

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Резьбовые соединения затягивают стрелочным, предельным или цифровым динамометрическим ключом.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Таблица усилий затяжки дюймовых болтов

|

|

|

|

|

| ||||||||

|

|

|

|

|

| ||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для закручивания резьбовых соединений в соответствии с данными таблиц необходимо использовать специальный инструмент — динамометрический ключ.

Ниже представлены популярные модели ключей, диапазоны которых перекрывают большинство значений определенных моментов затяжки. Максимальную точность передачи крутящего момента обеспечивают электронные динамометрические ключи.

Максимальную точность передачи крутящего момента обеспечивают электронные динамометрические ключи.

Таблицы моментов затяжки колес

Примерные значения для легковых автомобилей

Для легковых автомобилей используют ключи с присоединительным квадратом 1/2. Самыми популярными ключами являются модели с затяжкой до 200-210 Нм, например, ключи с диапазоном 28-210 или 42-210. Ниже представлены варианты подобных ключей.

Примерные значения для грузовых автомобилей и автобусов

Для коммерческого транспорта используют ключи с присоединительным квадратом 1/2, 3/4 и даже 1 дюйм. Ниже представлены варианты ключей для автобусов, коммерческих и грузовых автомобилей.

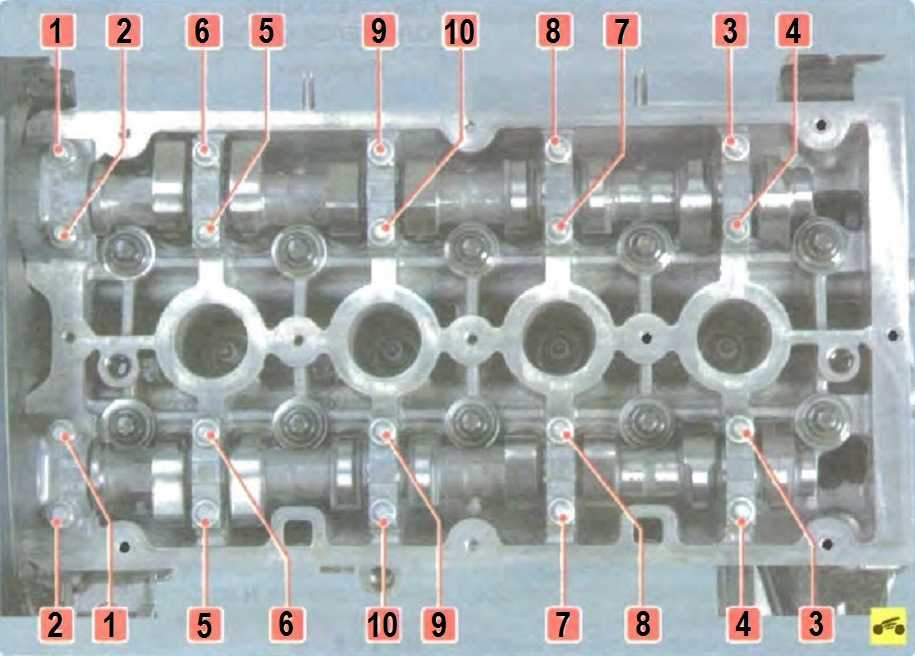

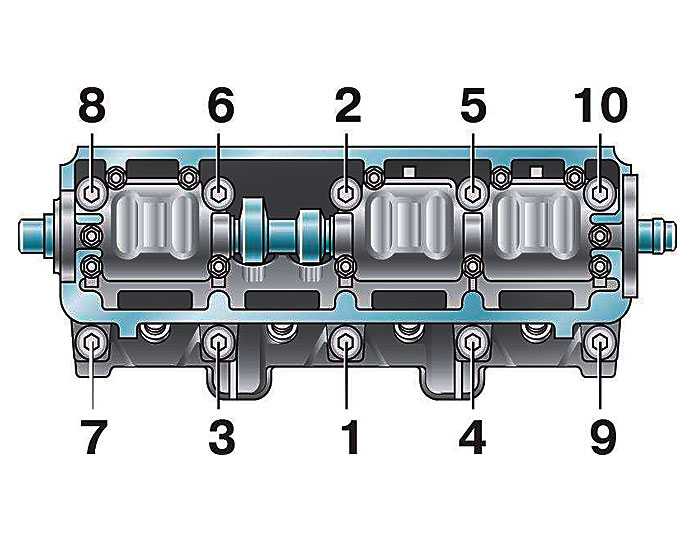

Порядок затяжки

Компания AIST располагает широким ассортиментом профессиональных ключей для выполнения различных работ с резьбовыми соединениями. У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

*Значения таблиц моментов затяжки носят информационный характер, без ссылки на какой-либо ГОСТ.

Полезные статьи:

- Виды динамометрических ключей

- Как пользоваться динамометрическим ключом

- Как выбрать динамометрический ключ

Затяжка головки ГАЗ 53-основная проблема

Затяжка головки ГАЗ 53 осуществляется с небольшими поправками на конструктивные особенности двигателя ЗМЗ 511. Главная неприятная особенность двигателя заключается в том. Что он имеет алюминиевый блок.

При затяжке головки есть большая вероятность того что шпильки вытянуться из резьбы. Поэтому затяжку необходимо производить очень аккуратно. С применением динамометрического ключа.

Ее одна особенность, что гильзы цилиндров не имею верхнего упора. А непосредственно прилегают к головке блока, через прокладку. Затяжка должна производиться равномерно. Чтобы не допустить перекоса гильз.

Затяжка должна производиться равномерно. Чтобы не допустить перекоса гильз.

Содержание статьи:

- 1 Образование раковин на плоскости головки

- 2 Установка прокладки головки блока цилиндров.

- 3 Установка ГБЦ на автомобиле ГАЗ 53

- 4 Как протянуть головку на ГАЗ 53

- 5 Установка штанг толкателей коромысел

- 6 Установка вала коромысел клапанов.

- 7 Установка впускного коллектора

Образование раковин на плоскости головки

Основная проблема ГБЦ это образование раковин. На плоскости головки. Раковины образуются от соприкосновения ГБЦ с охлаждающей жидкостью. Раковины могут проедать места прилегания гильзы и головки блока. Что вызывает прорыв газов из камеры сгорания.

Если подобное повреждение имеет место необходим ремонт головки. Проблема устраняется проточкой плоскости головки блока. Но это в том случае если глубина раковин позволяет их удалить. В противном случае наплавляются места раковин при помощи аргонной сварки. И затем плоскость головки протачивается на фрезерном станке.

И затем плоскость головки протачивается на фрезерном станке.

Установка прокладки головки блока цилиндров.

Прокладку головки блока цилиндров можно поставить неправильно. Чтобы этого избежать. Необходимо убедиться в том. Что отверстие масляного канала в блоке двигателя, совместилось с отверстием под масляный канал на прокладке. Оно как правило имеет обязательную медную окантовку. Чтобы уплотнить отверстие масляного канала.

Установка ГБЦ на автомобиле ГАЗ 53

Шпильки на которые крепиться головка к блоку имеют длину соответствующую толщине головки. Они не всегда соосны с отверстиями головки. Это затрудняет установку. Приходится осаживать головку при помощи деревянного бруса.

После того как головка соприкоснулась с прокладкой. Которая предварительно была установлена на шпильки. Необходимо правильно притянуть головку к блоку двигателя. Чтобы равномерно прижать её к гильзам и блоку двигателя. Гильзы при установке пружинят. Потому что они устанавливаются на медные прокладки, которые должны в последствии прижаться.

Как протянуть головку на ГАЗ 53

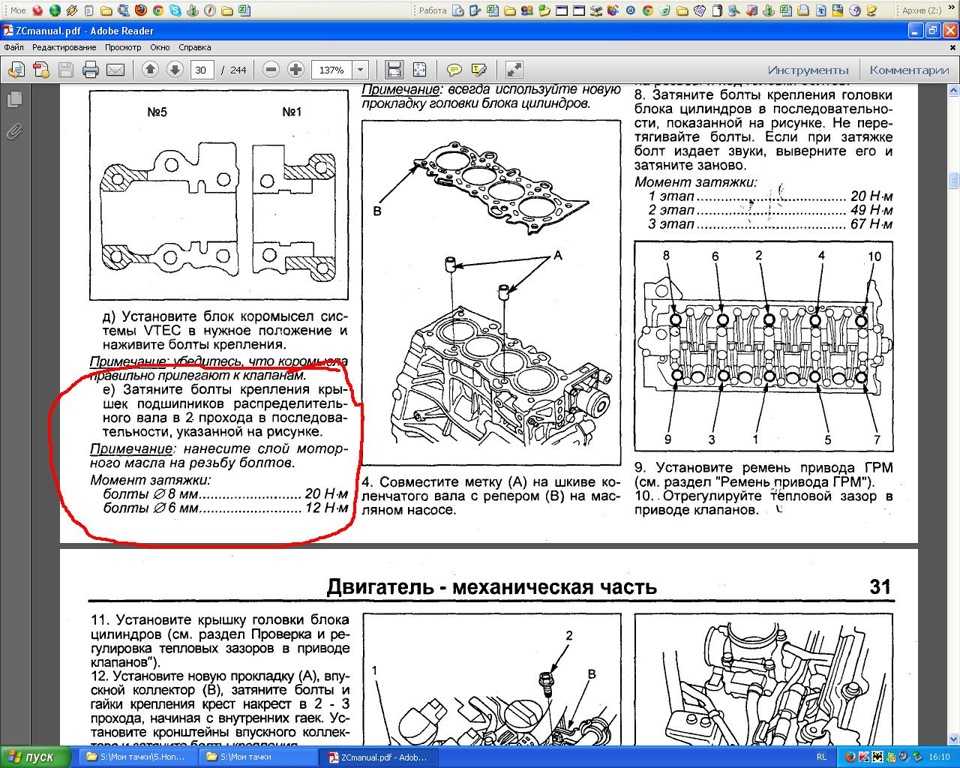

Порядок затяжки гбц газ 53 от центра согласно этой схемы

Первую затяжку желательно произвести с небольшим усилием. Что бы предварительно выровнять плоскость головки относительно блока цилиндров.

После того как головка легла правильно. Можно повторить затяжку, но уже при помощи динамометрического ключа. Так же с небольшим усилием. Чтобы прижать головку к прокладке и выровнять гильзы.

Теперь момент затяжки можно увеличить до половины от максимального момента затяжки

Затяжка головки ГАЗ 53 окончательно производится с моментом затяжки 77-82 Нм

Через некоторое время проверяем установленный момент затяжки. И производим контрольную протяжку с максимальным усилием.

Чем равномернее буде произведено усилие на каждую шпильку. Тем меньше вероятность того что сорвется резьба в корпусе блока цилиндров. Проблема вытягивания резьбы из блока. Становится актуальнее с каждой последующей переборкой двигателя.

При первой второй переборке двигателя за шпильки волноваться не приходится. Но каждый последующий ремонт. Ослабляет резьбу. Поэтому протяжку необходимо производить аккуратно и с применением динамометрического ключа.

Установка штанг толкателей коромысел

Штанги устанавливаются на свои места. При установке необходимо убедиться. Что каждая штанга села на своё место. Для этого короткими движениями осадить штангу и толкатель. Убедиться что толкатель уперся в распредвал. Бывает что при снятии штанг толкателе выходят из посадочного места, или подклинивают в каком то положении. Поэтому нужно несильно остучать рукой толкатель штангой. После установки штанг ставится вал коромысел.

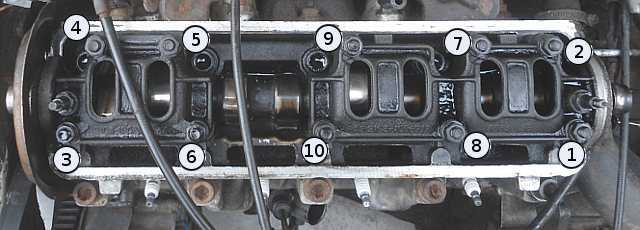

Установка вала коромысел клапанов.

Вал коромысел необходимо протягивать равномерно. Следить за тем, что штанги упираются в регулировочные болты коромысел. Если штанга не попала сразу. Потом её тяжело будет поставить на свое место. Вал коромысел придется снова раскручивать. При притягивании вала коромысел начнут выжиматься пружины клапанов. Нагрузка на вал будет увеличиваться, и распределяться неравномерно.Вал при неравномерной затяжке может лопнуть. Поэтому гайки крепления вала необходимо закручивать одновременно. С небольшим опережением друг друга. Следующий этап это регулировка клапанов. Больших сложностей она не вызывает главное Правильно найти положение поршня первого цилиндра в ВМТ. Это тоже легко сделать, тем более открыты клапанные крышки.

Нагрузка на вал будет увеличиваться, и распределяться неравномерно.Вал при неравномерной затяжке может лопнуть. Поэтому гайки крепления вала необходимо закручивать одновременно. С небольшим опережением друг друга. Следующий этап это регулировка клапанов. Больших сложностей она не вызывает главное Правильно найти положение поршня первого цилиндра в ВМТ. Это тоже легко сделать, тем более открыты клапанные крышки.

Установка впускного коллектора

Затем устанавливается впускной коллектор и все навесное оборудование. Впускной коллектор устанавливается на резиновые прокладки Его нельзя перетянуть. Ппрокладки выдавятся. Если не дотянуть произойдет утечка охлаждающей жидкости. Да и динамометрический ключ здесь не поможет. Усилие очень слабое. Впускной коллектор лучше протянуть дважды. Предварительно с усилием, не допускающим выдавливание прокладки. Затем дать немного отстоятся. Чтобы резинка заняла свое место. И затем еще раз буквально на пол оборота гайки. Но опять необходимо следить за прокладкой.

Растяжение болта измерительного стержня по сравнению с. Крутящий момент С ARP

За исключением, возможно, клапанных пружин гоночного двигателя с частотой вращения 10 000 об/мин, в любом высокопроизводительном двигателе наиболее нагруженными компонентами являются шатунные болты. Когда поршень проходит через верхнюю мертвую точку (ВМТ) на такте выпуска, коленчатый вал сильно дергает шатун, и высокие обороты двигателя добавляют к процессу экспоненциальное напряжение. При этом вращении нет давления в цилиндре, что означает, что кривошип очень сильно пытается снять крышку с конца шатуна. Единственное, что скрепляет все это, — это пара мелких застежек.

Это неблагодарная работа, повторяющаяся 50 раз в секунду при 6000 об/мин. Так что, если это дает вам представление о нагрузке, которую должны выдерживать стержневые болты, возможно, это также даст вам ощущение важности правильной техники для обеспечения того, чтобы эти крепежные детали прослужили столько времени, сколько вы хотите их использовать. Точно так же, как создание барной стойки в джиу-джитсу или идеальное приготовление стейка в баре на заднем дворе, для этого есть техника, которая отлично работает, если вы просто следуете инструкциям.

Точно так же, как создание барной стойки в джиу-джитсу или идеальное приготовление стейка в баре на заднем дворе, для этого есть техника, которая отлично работает, если вы просто следуете инструкциям.

Прежде чем мы перейдем к технике, давайте сначала посмотрим, почему установка динамометрического ключа на крепеж не такой точный процесс, как вы могли бы подумать. Наша информация исходит от профессионалов ARP, которые имеют многолетний опыт в производстве и тестировании высокоэффективных крепежных изделий. Болт можно рассматривать как винтовую пружину. Если мы сожмем, а затем растянем винтовую пружину в допустимом диапазоне движения, она выполнит эту задачу тысячи раз. Затяните болт до того момента, когда он не выйдет из строя, и его можно будет использовать снова и снова, точно так же, как растянутую винтовую пружину (подумайте об этом как об игрушке Slinky). Но если затянуть крепеж сверх того, что называется «пределом текучести», болт быстро выйдет из строя, как пружина, которая растянута слишком далеко и не будет нормально сжиматься.

Использование динамометрического ключа для установки надлежащего предварительного натяга болта тяги даст только приблизительные результаты, и это может стоить двигателю, если крепежный элемент затянут с чрезмерным или недостаточным усилием. Проблема в том, что слишком много переменных для контроля. Когда вы в последний раз калибровали динамометрический ключ?

Когда к болту прикладывается крутящий момент, спецификация крутящего момента предназначена для растяжения крепежного элемента почти до предела его текучести. Сложность с приложением крутящего момента заключается в том, что существует множество переменных, которые могут повлиять на то, какая часть приложенного крутящего момента используется для преодоления трения и насколько на самом деле растягивается болт. Подавляющая часть крутящего момента (от 75 до 80 процентов) приложенного к болту на самом деле используется только для преодоления трения. Небольшой остаточный крутящий момент применяется для точного растяжения крепежа чуть ниже его предела текучести.

Переменных, влияющих на натяжение болта, очень много, и они недопустимы. Трение между резьбами, состояние резьбы, перекрытие резьбы, гладкость поверхности раздела между нижней стороной головки болта и шатуна, прочность материала крепежа, тип используемой смазки и точность затяжки. wrench — это лишь некоторые из основных переменных.

(слева) Всегда используйте тиски для шатунов при установке подшипников или проверке натяжения креплений шатунов. Если у вас нет тисков для стержня, по крайней мере, используйте алюминиевые губки в тисках, чтобы предотвратить повреждение стержня. (Справа) В области непосредственно под головкой винта с головкой или под гайкой стержневого болта возникает наибольшее трение при затягивании крепежа. Ultra-Torque помогает снизить фактор ошибки, будучи очень последовательным.

ARP выполнил все эти тесты. Они точно знают в очень конкретном диапазоне, какая нагрузка необходима для данного стержневого болта ARP для достижения идеальной зажимной нагрузки. Что касается характеристик крутящего момента, подход ARP заключается в установлении крутящего момента, при котором болт будет растягиваться до 75 процентов от предела текучести крепежной детали. Это также число растяжения тягового болта.

Что касается характеристик крутящего момента, подход ARP заключается в установлении крутящего момента, при котором болт будет растягиваться до 75 процентов от предела текучести крепежной детали. Это также число растяжения тягового болта.

Например, для болта шатуна Chevy с малым блоком 3/8 дюйма из стали ARP 8720 (P/N: 134-6003) крутящий момент составляет 55 фунто-футов при использовании смазочного материала ARP Ultra-Torque, и это дает коэффициент растяжения стержневого болта от 0,0055 до 0,0060 дюйма. Единственный способ убедиться в том, что стержневой болт достиг нужной зажимной нагрузки, — это измерить ее с помощью измерителя растяжения стержневого болта. Калибр надевается на болт, чтобы измерить его длину в свободном состоянии. Затем болт затягивается до достижения спецификации растяжения. Мы рассмотрим, как такая переменная, как тип используемой смазки, может оказать сильное влияние на трение и, следовательно, на степень растяжения, фактически передаваемого болту стержня, когда используется только динамометрический ключ.

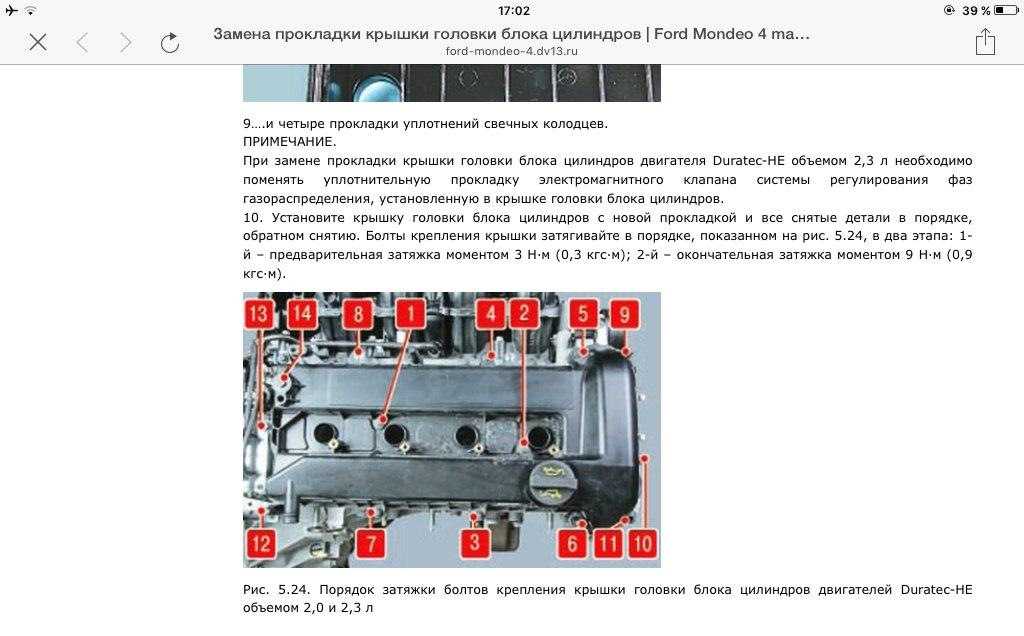

На этой диаграмме показано, насколько более стабильно масло Ultra-Torque от ARP по сравнению со стандартным моторным маслом 30 Вт. Обратите внимание, что если вы несколько раз применяете крутящий момент с использованием масла, нагрузка резко меняется в худшую сторону. Масло варьировало нагрузку на целых 17 процентов, а Ultra-Torque — примерно на 3 процента.

Чтобы усвоить этот урок, мы потеряли малоблочный Chevy 355ci на динамометрическом стенде, когда шатунный болт вышел из строя, потому что он не был должным образом растянут. Недостаточно затянутая гайка болта тяги в конечном итоге открутилась после нескольких часов динамометрических испытаний, полностью разрушив двигатель в процессе. Причина была обнаружена в динамометрическом ключе, который не дотянул на 10 фунт-футов в сочетании с новыми болтами тяги и использованием моторного масла в качестве смазки. Полученный стек допусков вызвал сбой. Когда мы разобрали двигатель, гайка болта тяги лежала на дне масляного поддона. Все оставшиеся шатунные болты также были сильно недотянуты. Урок выучен.

Все оставшиеся шатунные болты также были сильно недотянуты. Урок выучен.

Для динамометрических ключей типа «щелчок» всегда возвращайте рукоятку в легкое положение, например, 20 фунто-футов. Это снимает нагрузку с внутренней пружины. Однажды мы провели испытание с нашими друзьями из Cornerstone Metrology в Ван-Найсе, Калифорния, и после того, как динамометрический ключ с кликером был установлен на 65 фунт-футов в течение двух месяцев, точность упала на 5 фунт-футов.

Мы не будем приукрашивать это. Да, измерение растяжения каждого из 16 болтов тяги двигателя V8 требует больше времени. Но страховой фактор имеет большое значение в вашу пользу. Один из методов, который мы нашли, заключается в том, чтобы установить минимальный крутящий момент на болтах тяги с помощью динамометрического ключа и манометра перед их установкой в двигатель. Определите крутящий момент, который создаст растяжение в пределах 0,001 дюйма от окончательного спецификации растяжения. Это требует установки датчика растяжения на каждый болт стержня несколько раз, чтобы достичь спецификации, но это немного ускоряет окончательную сборку.

Стандартные стержневые болты не поставляются с номером растяжения стержня, и в этой ситуации крутящий момент является единственным вариантом. ARP также рекомендует несколько раз затягивать новые болты или шпильки с гайками перед окончательной сборкой. Это создает следы износа под головкой болта или в области под гайкой стержня. Это уменьшит общее трение в этой области и поможет стабилизировать показатели крутящего момента. Следуйте рекомендациям производителя и серьезно подумайте о сертификации точности динамометрического ключа. Вы можете быть удивлены тем, что вы найдете.

Мы проверили этот шатун и болт ARP всухую, затем с моторным маслом, а затем с ARP Ultra-Torque с тем же крутящим моментом 90 фунт-футов и зафиксировали смехотворные различия в фактических значениях растяжения болта. После использования надлежащей смазки и применения указанного крутящего момента растяжение по-прежнему составляло всего 0,005 дюйма вместо фактического минимума в 0,006 дюйма. Это еще раз подтверждает, почему манометр — единственный способ затянуть болты тяги. В прилагаемой таблице перечислены результаты.

В прилагаемой таблице перечислены результаты.

Испытание стержневого болта на растяжение

Следующее испытание было проведено на 7/16-дюймовом сквозном болте ARP 8740, используемом на шатуне Manley. Спецификации, предоставленные Manley, требуют растяжения от 0,0060 до 0,0065 дюйма. Manley также указывает крутящий момент 95 фунт-футов для использования со смазкой Manley и 90-100 фунт-футов при использовании моторного масла 30 Вт.

Цель этого испытания заключалась в измерении влияния смазки (или ее отсутствия) на растяжение болта. Это покажет, что поскольку крутящий момент остается прежним, по мере использования более качественной смазки растяжение болта увеличивается, потому что больший крутящий момент используется для растяжения болта, а не для преодоления трения. В одном столбце также показан эффект затягивания болта пять раз подряд и его влияние на растяжение.

Тест показал, что масло вязкостью 30 не является постоянным при многократном приложении крутящего момента, а также то, как UItra Torque поддерживает более стабильное растяжение болта после пяти последовательных применений. Также обратите внимание, что ни одно из этих применений крутящего момента не достигло минимальной спецификации 0,0055 дюйма. Нам пришлось увеличить крутящий момент до 110 футо-фунтов, чтобы добиться растяжения болта на 0,0061 дюйма.

Также обратите внимание, что ни одно из этих применений крутящего момента не достигло минимальной спецификации 0,0055 дюйма. Нам пришлось увеличить крутящий момент до 110 футо-фунтов, чтобы добиться растяжения болта на 0,0061 дюйма.

Это показывает, почему полагаться на простой крутящий момент — даже при использовании подходящей смазки — недостаточно точно. Наш динамометрический ключ не был откалиброван, но велика вероятность, что он не точен на 9.от 0 до 100 ft-lbs, поэтому мы не уверены, какой крутящий момент был фактически применен. Таким образом, этот тест подтверждает тот факт, что единственный точный способ установить предварительную нагрузку болта — это использовать измеритель растяжения болта.

| Состояние болтов | Растягивающий болт | Моментный болт 5 раз |

| Сухой | 0,0035 | 0,0035 |

| Масло 30 мас. | 0,0040 | 0,0035 |

| Сверхкрутящий момент | 0,0050 | 0,0049 |

Допустимый диапазон растяжения болта: от 0,0060 до 0,0065 дюйма

Мифы о динамометрическом ключе — журнал Circle Track

| How-To

Развенчание мифов о том, что гонщики и члены экипажа думают о динамометрических ключах

Гайки и болты, скрепляющие наиболее важные компоненты гоночного автомобиля, — это нечто большее, чем просто их «достаточная затяжка». Болты не работают, просто зажимая что-то благодаря давлению, которое вы прилагаете, скручивая гайку. Сталь действительно может растягиваться на несколько тысячных дюйма. Эластичность стали, пытающейся вернуться к своей первоначальной длине, позволяет болту обеспечивать постоянную зажимную нагрузку. Кроме того, это постоянное тянущее усилие, которое сохраняется долгое время после того, как ключ был удален, помогает удерживать гайку от ослабления под действием вибраций, возникающих при гонках.

Болты не работают, просто зажимая что-то благодаря давлению, которое вы прилагаете, скручивая гайку. Сталь действительно может растягиваться на несколько тысячных дюйма. Эластичность стали, пытающейся вернуться к своей первоначальной длине, позволяет болту обеспечивать постоянную зажимную нагрузку. Кроме того, это постоянное тянущее усилие, которое сохраняется долгое время после того, как ключ был удален, помогает удерживать гайку от ослабления под действием вибраций, возникающих при гонках.

Таким образом, если вы недостаточно растянете болт при затягивании крепежа, вы не получите такого «тянущего» или оттягивающего усилия на гайку. Но если приложить слишком большое усилие, болт выйдет из строя. Чтобы убедиться, что ваши наиболее важные крепежные детали затянуты должным образом, можно использовать динамометрический ключ.

В своей наиболее распространенной форме динамометрический ключ просто измеряет силу скручивания или «крутящий момент», который требуется для скручивания гайки или болта при их затягивании. Это не идеальная система, потому что изменения трения могут изменить показания крутящего момента, в то время как фактическое растяжение болта не зависит от трения, но измерение крутящего момента обычно является единственным способом измерить величину силы, прикладываемой к болту или шпильке. .

Это не идеальная система, потому что изменения трения могут изменить показания крутящего момента, в то время как фактическое растяжение болта не зависит от трения, но измерение крутящего момента обычно является единственным способом измерить величину силы, прикладываемой к болту или шпильке. .

Вот почему надежный динамометрический ключ является одним из самых ценных инструментов в наборе инструментов любого механика. Он выполняет работу, которую не могут выполнить другие ручные инструменты, и поэтому механики и производители двигателей доверяют своим любимым динамометрическим ключам. Может быть, поэтому вокруг этих гаечных ключей так много мифов. Все, от того, как их хранить, до того, как их лучше всего использовать.

В этой статье мы обсудили технологию динамометрических ключей и наилучшие методы использования этих специализированных ключей с Дэном Эггертом, инженером по ручным инструментам компании Snap-on Tools, одним из самых надежных производителей инструментов для гонок, и Крисом Рашке из компании ARP, которая производит высококачественных крепежных деталей и провела столько же исследований и разработок в области того, как крутящий момент влияет на крепежные детали, чем любая другая компания в гоночной индустрии. Мы прогнали несколько самых распространенных мифов, чтобы получить не только ответы на них, но и причины.

Мы прогнали несколько самых распространенных мифов, чтобы получить не только ответы на них, но и причины.

Упавшему динамометрическому ключу нельзя доверять

Это факт жизни, что вещи падают, сбиваются с рабочих столов и, как правило, подвергаются множеству различных форм жестокого обращения, с которыми они могут или не могут справиться. . Сбить дюймовый накидной ключ с рабочего стола не составляет большого труда, но динамометрический ключ — это прецизионное оборудование, и с ним следует обращаться соответствующим образом.

Одно случайное падение на пол цеха, вероятно, не имеет большого значения, но повторные падения могут повлиять на калибровку ключа. Это верно, даже если на нем нет признаков повреждения. Самый простой способ проверить свой динамометрический ключ — сравнить его с другим ключом. Затяните болт одним ключом, а затем попробуйте затянуть тот же болт вторым ключом с тем же значением крутящего момента. Если второй ключ оттягивает болт дальше, прежде чем отметить такой же момент затяжки, вы знаете, что один из них неисправен. Затем повторите тот же процесс с обратным порядком ключей.

Если второй ключ оттягивает болт дальше, прежде чем отметить такой же момент затяжки, вы знаете, что один из них неисправен. Затем повторите тот же процесс с обратным порядком ключей.

Конечно, это не самый научный метод. Даже если вы никогда не роняли динамометрический ключ и не обращались с ним каким-либо иным образом, всегда полезно регулярно проверять его у специалиста. Профессиональные магазины обычно имеют несколько ключей и отправляют их на профессиональную калибровку каждые шесть месяцев или около того. Если вы используете свой гаечный ключ регулярно, вам следует отправлять его примерно раз в год или чаще, если вы подозреваете, что ваш не работает должным образом.

Одно из преимуществ покупки гаечного ключа в компании, производящей профессиональные инструменты, такой как Snap-on, заключается в том, что у нее есть такие услуги на дому. Эггерт говорит, что у Snap-on есть предприятия по всей стране, где можно проверить и откалибровать динамометрические ключи. Все, что вам нужно сделать, это передать свой гаечный ключ водителю грузовика Snap-on всякий раз, когда он посещает ваш магазин (или вы можете остановить его), и он позаботится об этом за вас. Просто как тот.

Все, что вам нужно сделать, это передать свой гаечный ключ водителю грузовика Snap-on всякий раз, когда он посещает ваш магазин (или вы можете остановить его), и он позаботится об этом за вас. Просто как тот.

Гаечный ключ всегда должен быть «разряжен» перед хранением

Если вы используете механический гаечный ключ с защелкой, этот вариант оказывается абсолютно правильным. Динамометрический ключ щелчкового типа вдавливает шарик в фиксатор, который удерживается на месте пружиной. Гаечный ключ обычно регулируется поворотом рукоятки на гаечном ключе. Скручивание сжимает пружину и требует большего крутящего момента, чтобы вытолкнуть шарик из фиксатора. Вот как он измеряет крутящий момент.

Но если пружина хранится с «нагруженным» ключом или настроена на высокий крутящий момент, давление на пружину со временем может привести к ее ослаблению. Для защиты гаечного ключа его всегда следует возвращать на самое низкое значение, прежде чем положить его обратно в ящик для инструментов. Для больших гаечных ключей (с шагом в футо-фунтах) минимальное значение обычно составляет 20 футо-фунтов. Если по какой-то причине у вас есть динамометрический ключ с защелкой, который работает до нуля, оставьте ключ установленным на 10 или 20 фунтов. Вы всегда хотите поддерживать минимальное давление на пружину, чтобы шарик не мог полностью выпасть из фиксатора.

Для больших гаечных ключей (с шагом в футо-фунтах) минимальное значение обычно составляет 20 футо-фунтов. Если по какой-то причине у вас есть динамометрический ключ с защелкой, который работает до нуля, оставьте ключ установленным на 10 или 20 фунтов. Вы всегда хотите поддерживать минимальное давление на пружину, чтобы шарик не мог полностью выпасть из фиксатора.

Для динамометрических ключей других типов это не проблема. В новейших цифровых динамометрических ключах используется электронный тензодатчик для измерения крутящего момента, поэтому, когда ключ не используется, единственное, что вам может понадобиться, — это вынуть батарейки, чтобы исключить риск коррозии вашего дорогого цифрового ключа.

Динамометрический ключ не может измерить трение. Для большинства крепежных изделий окончательный крутящий момент будет зависеть от типа используемой смазки. Моторное масло, например, имеет другой коэффициент трения, чем молибденовая смазка или новая смазка ARP Ultra Torque. Убедитесь, что значение крутящего момента учитывает используемую смазку. Вы можете получить информацию такого типа от производителей крепежа, таких как ARP.

Убедитесь, что значение крутящего момента учитывает используемую смазку. Вы можете получить информацию такого типа от производителей крепежа, таких как ARP.

Цифровые гаечные ключи не так точны, как механические гаечные ключи старой школы

Это неправда, и на самом деле правда может быть совершенно противоположной в зависимости от условий. Механические ключи обычно зависят либо от шарикового стопорного механизма, упомянутого ранее, либо от балки, которая изгибается по мере того, как к болту прикладывается больший крутящий момент. Это относительно простые механизмы и надежные.

Но это не делает их более точными, чем самые современные цифровые динамометрические ключи. Например, линейка динамометрических ключей Snap-on TechAngle полностью электронная и невероятно точная. Они способны считывать усилие с точностью до одной десятой фунта, в то время как большинство механических гаечных ключей считывают только с шагом в один фунт. Ключи TechAngle также поставляются с сертификатом калибровки, напечатанным специально для вашего ключа. Для гаечного ключа, который мы тестировали, ни одно измерение не отличалось более чем на один процент (в диапазоне от 50 до 250 футо-фунтов), а в большинстве случаев отклонение составляло менее половины одного процента.

Ключи TechAngle также поставляются с сертификатом калибровки, напечатанным специально для вашего ключа. Для гаечного ключа, который мы тестировали, ни одно измерение не отличалось более чем на один процент (в диапазоне от 50 до 250 футо-фунтов), а в большинстве случаев отклонение составляло менее половины одного процента.

В некоторых механических динамометрических ключах для индикации крутящего момента используется балочная шкала или циферблатный индикатор. Хотя они точны, они также могут привести к ошибке пользователя из-за явления, известного как «искажение параллакса». Это причудливый способ сказать: «Вы не смотрите на это прямо».

Искажение параллакса происходит, когда зритель смотрит на прибор под углом. Например, представьте себе стрелку на круглом циферблате, указывающую прямо на пятерку по шкале от одного до десяти. сторона в одном направлении может выглядеть так, как будто она находится над четырьмя (как на картинке слева), и если вы переместите голову в другом направлении достаточно далеко, стрелка будет выглядеть так, как будто вместо этого она указывает на шесть. Это может стать настоящей проблемой с динамометрическими ключами, в которых используется аналоговый манометр, особенно если вы работаете в ограниченном пространстве гоночного автомобиля и не можете расположить голову прямо над манометром.

Это может стать настоящей проблемой с динамометрическими ключами, в которых используется аналоговый манометр, особенно если вы работаете в ограниченном пространстве гоночного автомобиля и не можете расположить голову прямо над манометром.

Это не проблема с гаечными ключами или ключами с цифровыми датчиками. Но у некоторых ключей с цифровой индикацией есть еще одно преимущество. Протестированный нами Snap-on TechAngle фактически считывает значение максимального крутящего момента после протяжки, чтобы вы могли точно определить, какой крутящий момент был приложен.

Динамометрический ключ никогда не следует использовать для ослабления крепежа

Это правда. Вы можете возразить, что если динамометрический ключ может выдерживать затяжку болтов до 250 футо-фунтов, он должен быть в состоянии надежно справиться с ослаблением того же самого болта. И это правда, но когда дело доходит до ослабления застежки, вы не всегда знаете, что для этого потребуется.

После нескольких тепловых циклов и скопления грязи и копоти, которые могут покрыть все в гоночном автомобиле, болт может притереться к резьбе, и для его снятия потребуется гораздо больший крутящий момент, чем требовалось при первоначальной установке. Большинство из нас не следит за крутящим моментом при откручивании болтов, поэтому вполне возможно превысить максимальный крутящий момент ключа при откручивании болтов. Гаечный ключ по-прежнему будет работать с точки зрения затяжки или ослабления болтов, но превышение максимального предела крутящего момента при ослаблении этого затянутого болта может нарушить калибровку.

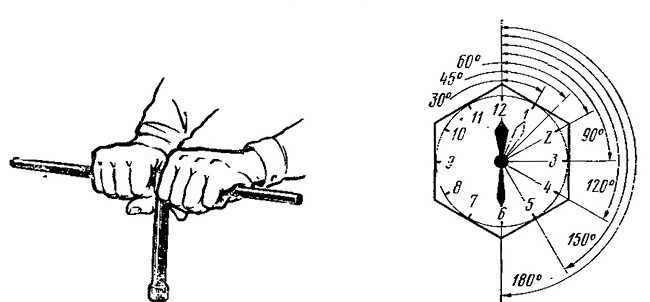

Если вам также доведется работать с уличными двигателями, в которых используются болты с крутящим моментом и пределом текучести, ключ TechAngle от Snap-on также включает в себя угловой измеритель. Для болтов с крутящим моментом до предела текучести требуется, чтобы вы достигли определенного значения крутящего момента, а затем повернули болт еще на определенное количество градусов. Раньше для этого требовалось громоздкое устройство с циферблатом, но гироскоп внутри гаечного ключа TechAngle делает всю работу за вас.

Раньше для этого требовалось громоздкое устройство с циферблатом, но гироскоп внутри гаечного ключа TechAngle делает всю работу за вас.

Адаптеры могут повлиять на ваши показания

Да и нет. Используете ли вы стандартную или глубокую розетку, это не проблема. Также не подходят адаптеры, например, для 38-дюймового гнезда привода на дюймовом храповом механизме или даже короткие удлинители. Но все, что перемещает головку или точку поворота динамометрического ключа от вертикали к закручиваемому креплению, может повлиять на ваши показания.

Включая виляющие удлинители или «гусиные лапки». Удлинители «гусиные лапки» необходимы на некоторых головках Chevy SB2 и других головках цилиндров, предназначенных только для гонок, в которых предпочтение отдается расположению портов и производительности, а не простоте установки. Если вы окажетесь в ситуации, когда вам необходимо использовать какой-либо горизонтальный удлинитель на динамометрическом ключе, проконсультируйтесь с производителем, чтобы узнать, предлагает ли он какие-либо средства компенсации изменения рычага.

Ключи не могут измерять с шагом 5 фунтов или менее

Ответ: это утверждение неверно, но все же не стоит пытаться увеличить крутящий момент уже затянутого болта на 5 фунтов или меньше.

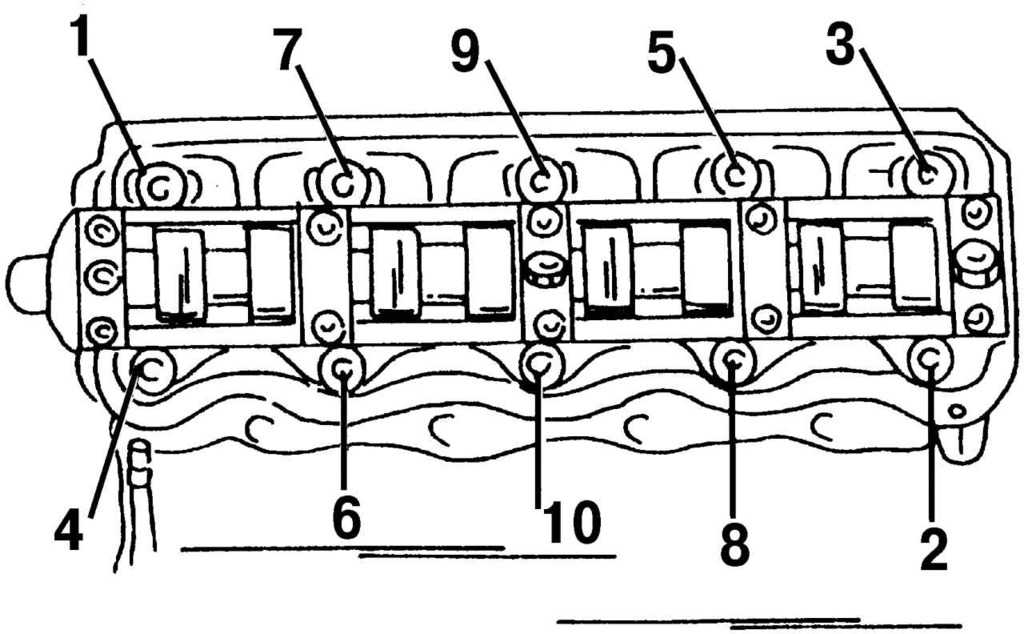

Например, болты крепления головки блока цилиндров обычно затягиваются в три этапа, чтобы улучшить постоянную прижимную нагрузку на головку блока цилиндров. Согласно общепринятому мнению, эти этапы должны находиться на расстоянии от 10 до 15 футо-фунтов друг от друга. Итак, если вы устанавливаете головки на малый блок Chevy, и конечное значение крутящего момента составляет 70 футо-фунтов, то болты должны быть затянуты до 40, затем 55 и, наконец, 70 футо-фунтов.

Меньшие приращения часто могут приводить к неправильным показаниям. Например, почти всегда плохая идея взять болт, который уже был затянут с моментом 65 ft-lbs, и довернуть его до 70. Это правда, и если вы окажетесь в такой ситуации, вам следует ослабить болт, а затем снова затянуть. до 70 ft-lbs.

до 70 ft-lbs.

Многие думают, что причина в том, что динамометрический ключ не может измерить разницу в 5 фунтов в уже затянутом болте, но это не так. Правда в том, что уже затянутый болт обычно имеет точку разрыва (давление, которое требуется, чтобы заставить его двигаться снова), которое выше, чем величина, при которой он был первоначально затянут. Таким образом, для болта, который уже был затянут с усилием 65 футо-фунтов, усилие, необходимое для того, чтобы заставить его двигаться снова, может составлять 5 футо-фунтов или более сверх исходных 65.

Урок здесь состоит в том, что, хотя ваш динамометрический ключ прекрасно считывает разницу между 65 и 70 футо-фунтами, если вам когда-либо понадобится изменить крутящий момент на уже затянутом болте менее чем на 15 футо-фунтов, сначала ослабьте болт так, чтобы он был в расслабленном состоянии и начать все сначала.

Теперь, когда эти мифы развеяны, вы готовы к многолетнему надежному использованию динамометрического ключа.

6915

6915 5213

5213 4894

4894 8132

8132 3937

3937 0533

0533 4789

4789 5215

5215 1280

1280 5005

5005