Содержание

Как притереть клапана ГБЦ дизеля 740 Камаз

Если клапан не плотно садится на седло, то на некоторых участках клапана и седла образуются зазоры

При этом газы под давлением и с большой скоростью проходят в образовавшиеся щели, поэтому в этом месте фаски подвергаются сильной коррозией и ухудшается прилегание клапана к седлу.

На поверхности фаски клапана накапливаются продукты сгорания, вследствие этого нарушается герметичность соединения.

Маслоотражательные колпачки заменяем при увеличенном расходе масла и при очередном ремонте головок блока цилиндров.

Снятие и притирка клапанов

Снимаем головку цилиндра, как описано в статье – «Как заменить прокладки головок цилиндров дизеля 740 Камаз».

Устанавливаем головку цилиндра на верстак или на основание съемника И801.06.000, при наличии.

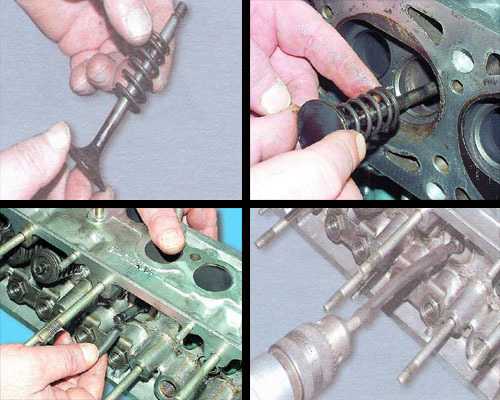

Если нет такого съемника, как на картинке (рис. 1), то можно воспользоваться съемником для автомобилей ВАЗ (рис. 2).

Перед сжатием пружин обстукиваем молоточком по тарелкам пружин, чтобы легче вышли стопорные сухари.

Сжимаем пружины клапана до полного выхода сухарей из конуса втулки и снимаем сухари.

Снимаем втулку 5 (рис. 3), тарелку 7, пружины 10 и 11, шайбу 13, и вынимаем клапана.

С помощью щипцов (рис. 4) извлекаем маслосъемные колпачки.

Очищаем от нагара клапана и седла клапанов и очищаем остальные детали в дизельном топливе.

Углы наклона рабочих фасок должны быть в пределах у седла = 44˚45′; у клапана 45˚30′.

Эти углы устанавливаются при реставрации головки цилиндра и клапана до притирки.

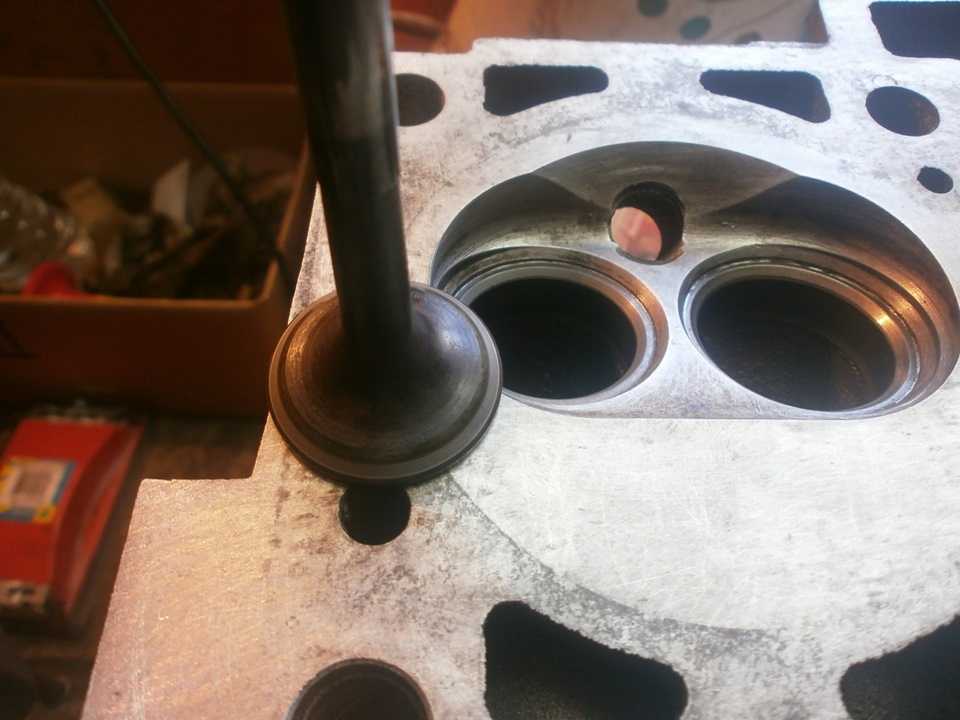

Надеваем на стержень клапана предварительно подобранную пружину (рис. 5) и вставляем клапан в направляющую втулку со стороны камеры сгорания, смазав стержень клапана слоем графитной смазки.

Графитная смазка предохраняет направляющую втулку от попадания в ее отверстия абразива из притирочной пасты и облегчает вращение клапана во время притирки.

Надеваем на стержень клапана приспособление для притирки клапанов (или с некоторым натягом резиновую трубку для соединения клапана с реверсивной дрелью).

На рабочую поверхность фаски клапана наносим равномерный тонкий слой притирочной пасты.

Включив дрель на минимальную частоту вращения (в реверсивном режиме) или вращая приспособление (в случае ручной притирки) попеременно в обе стороны на пол-оборота, притираем клапан, периодически то, прижимая его к седлу, то, ослабляя усилие прижатия.

Притирку продолжаем до появления на фасках клапанов и седел равномерного матового пояска шириной не менее 1,5 мм.

Промываем седла клапанов и клапаны в дизельном топливе, обдуваем сжатым воздухом и проверяем качество притирки.

Для проверки качества притирки наносим мягким карандашом поперек фаски клапана на равном расстоянии шесть – восемь черточек, вставляем клапан в седло и, сильно нажав, проворачиваем на четверть оборота. Если все линии стерлись, то клапан притерт хорошо.

Сборка головки цилиндра

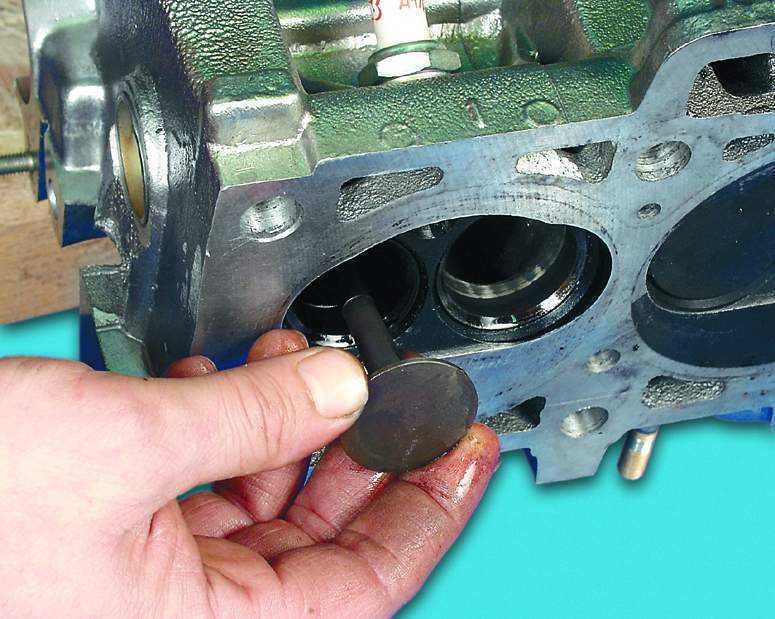

Вставляем клапана в направляющие втулки, смазав их моторным маслом. Устанавливаем шайбы 13 (рис. 3).

С помощью приспособления (рис. 6) запрессовываем маслосъемные колпачки.

6) запрессовываем маслосъемные колпачки.

Устанавливаем пружины, тарелки пружин и, сжав пружины, вставляем стопорные сухари.

После установки сухарей и снятия приспособления для сжатия клапанных пружин нанесите несколько несильных ударов молотком по торцу стержня клапана, чтобы сухари гарантированно зафиксировались в проточке стержня.

Если установленные с перекосом сухари останутся незафиксированными, при пуске двигателя «рассухаренный» клапан провалится в цилиндр, что приведет к серьезной аварии двигателя.

Проверяем герметичность клапанов. Укладываем головку камерами сгорания вверх, и заливаем немного керосина по буртик в камеру сгорания.

Если в течение 3 мин керосин не просочится в канал головки, то клапан герметичен.

При подтекании керосина производим легкое постукивание резиновым молотком по торцу клапана. Если подтекание не устранится, клапаны притираем повторно.

Как проверить герметичность клапанов? Устраняем негерметичность клапанов своими руками!

Проверка герметичности клапанов — важное мероприятие, поскольку от плотности прилегания впускных и выпускных клапанов к седлам во многом зависит правильная работа силового агрегата. Сегодня вы узнаете как проверить герметичность клапанов, а также как притереть клапана в домашних условиях при помощи специальных щупов и набора вспомогательных приспособлений.

Сегодня вы узнаете как проверить герметичность клапанов, а также как притереть клапана в домашних условиях при помощи специальных щупов и набора вспомогательных приспособлений.

Без правильной и слаженной работы ГРМ (газораспределительный механизм) – невозможна бесперебойная работа двигателя, это необходимо понимать и своевременно выявлять все имеющиеся проблемы в работе этой системы. Ключевую роль в ГРМ играют клапана впускные и выпускные, как уже понятно из названия, одни выпускают, а другие — впускают… Плотность прилегания клапанов — важный момент, от которого, как уже говорилось выше, очень много зависит в противном случае в камере сгорания не будет создаваться необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.

Для того, чтобы выполнить проверку герметичности клапанов необходимо иметь:

- Набор плоских щупов;

- Широкую слесарную линейку или специальный шаблон;

- Притирочную пасту;

- Керосин;

- Специальную «приспособу» для притирки клапанов.

Как проверить герметичность клапанов?

Проверка герметичности клапана и седла выполняется следующим образом:

1. Снимается головка блока цилиндров (ГБЦ).

2. Выполняется очистка ГБЦ и корпуса подшипников от грязи, нагара и прочих масляных отложений.

3. Дальше необходимо выполнить тщательный осмотр головки и корпуса подшипников. При осмотре не должно быть никаких трещин, царапин или других следов повреждения.

4. После осматриваем рабочие поверхности корпуса подшипников, опор распредвала, а также стенок посадочных отверстий гидротолкателей, на них не должно быть никаких следов наплыва металла или задиров.

5. Направляющие клапанов и седла должны плотно сидеть и прилегать к «телу» ГБЦ. На седлах и клапанах не должно быть трещин или следов прогорания.

Актуально: Признаки закоксованного двигателя. Как понять, что нужна раскоксовка?

6. Используя шаблон, выполните проверку плоскостности ГБЦ, в случае отсутствия такового это можно сделать при помощи широкой слесарной линейки. Приложите линейку ребром к нижней привалочной плоскости головки по диагонали, проверьте нет ли зазора между ГБЦ и ребром линейки. Как правило, его можно заметить в центральной части или по краям. Измерьте зазор с обеих сторон, используя плоские щупы, максимально допустимый зазор – 0,1 мм. В случае если у вас вышло больше — потребуется фрезеровка привалочной плоскости или полная ее замена.

Приложите линейку ребром к нижней привалочной плоскости головки по диагонали, проверьте нет ли зазора между ГБЦ и ребром линейки. Как правило, его можно заметить в центральной части или по краям. Измерьте зазор с обеих сторон, используя плоские щупы, максимально допустимый зазор – 0,1 мм. В случае если у вас вышло больше — потребуется фрезеровка привалочной плоскости или полная ее замена.

7. Дальше необходимо проверить герметичность ГБЦ. Чтобы выполнить такую проверку необходимо заглушить на торцевой поверхности головки блока окно подачи ОЖ к термостату. Дальше переверните головку и налейте керосин в ее рубашку охлаждения. Убедитесь в том, что нигде нет никаких подтечек, в случае обнаружения таковой следует произвести ремонт головки блока цилиндра или полностью ее заменить.

8. Теперь пришла очередь клапанов. Чтобы проверить герметичность клапанов ГБЦ положите ее на ровный стол привалочной плоскостью к верху, затем налейте в камеры сгорания головки керосин и подождите пару минут. Эту процедуру еще называют «проливкой». Если вы заметили, что уровень керосина в камере сгорания начал снижаться, или на столе появилась лужа, это значит, что в этой камере один из клапанов или оба клапана имеют негерметичность, а значит необходима притирка клапанов.

Эту процедуру еще называют «проливкой». Если вы заметили, что уровень керосина в камере сгорания начал снижаться, или на столе появилась лужа, это значит, что в этой камере один из клапанов или оба клапана имеют негерметичность, а значит необходима притирка клапанов.

Как устранить негерметичность клапанов? Притирка клапанов

1. Устранение негерметичности клапанов выполняется путем их притирки к седлам, в случае отсутствия трещин или повреждений на тарелке и клапане его можно восстановить путем притирания. Для выполнения этой процедуры необходимо:

2. Снять с клапана маслосъемный колпачок.

3. Достать клапан, который плохо прилегает из направляющей втулки.

4. Дальше на рабочую поверхность (ту, которую необходимо притереть) наносится специальная притирочная паста, например «Алмазная».

5. Клапан устанавливается в головке блока цилиндров, а к его стержню крепится «приспособа» для притирки клапанов.

6. Прижимая клапан к седлу, выполняется притирка путем вращения клапана из стороны в сторону, сделав 10-15 таких движений поверните его на 90° и снова продолжите притирку. Выполнять притирку следует до тех пор, пока на тарелке и седле не образуется равномерная ровная поверхность, а сами детали не станут идеально прилегать друг к другу.

Выполнять притирку следует до тех пор, пока на тарелке и седле не образуется равномерная ровная поверхность, а сами детали не станут идеально прилегать друг к другу.

7. По завершению остатки притирочной пасты удаляются, а клапан с новыми маслосъемными колпачками устанавливается на место.

На этом у меня все, желаю удачи в работе! Спасибо, что читаете нас, до новых встреч на Вопрос Авто!

Шлифовка стержня клапана для регулировки зазора? | Страница 2

MDC

Зарегистрировано

#11

Раньше я делал работы с клапанами, но у меня была машина для такого рода работ. У меня больше нет станка для шлифовки клапанов или стержней клапанов, но если бы мне пришлось шлифовать стержни сейчас, чтобы отрегулировать зазор клапанов, я бы, вероятно, использовал ленточный шлифовальный станок с диаметром 6 дюймов. шлифовальный диск, сделанный на нем, и используйте диск наждачной бумаги с зернистостью 80, чтобы закрыть его, а затем используйте диск с зернистостью 220, чтобы сгладить конец стержня. Используйте V-образный блок, установленный на 9Угол 0 градусов к диску, и все готово.

шлифовальный диск, сделанный на нем, и используйте диск наждачной бумаги с зернистостью 80, чтобы закрыть его, а затем используйте диск с зернистостью 220, чтобы сгладить конец стержня. Используйте V-образный блок, установленный на 9Угол 0 градусов к диску, и все готово.

kd4gij

Активный пользователь

#12

Я использую шлифовальный станок Black & Deckervalve. Но это не поможет оп. Не то, чтобы я этого не делал, но Нортон Клэймс, вы никогда не должны шлифовать сторону шлифовального круга. Ленточная шлифовальная машина или дисковая шлифовальная машина были бы моим первым выбором.

jamie76x

Активный пользователь

№13

Приспособление на станках для шлифовки клапанов для подкраски торца работает отлично, боится только тепла.

При сборке гоночных двигателей у нас была машина, но нам не нужна была шлифовальная пыль в сборочном цеху. Когда вы настраиваете клапаны так, чтобы они открывались в точное время, это может потребовать 10 подходов к станку для шлифовки клапанов… именно тогда мы начали делать это с напильником. Почти вся стружка прилипает к напильнику и можно не бояться, что она попадет в двигатель (без масляного фильтра и шатунных/коренных подшипников).

Пока вы держите его близко к квадрату, все будет в порядке.

GK1918

Активный пользователь

№14

Быстро и грязно. Наш кондуктор представляет собой простой кусок трубы, приваренный к плоской заготовке. Внутренний диаметр трубы такой же, как у штока клапана. Затем это c-зажимается до

шлифовальный станок по центру (мелкий камень) просто «зажмите» его во время вращения. На самом деле мы делаем это только на Ford V8, а их 16 штук. Хотя прил. подъемники

Путь к завышенной цене, есть решение, если вы переусердствуете. Называется крышка с внутренними прокладками гоночным предметом. Прокладки — это маленькие диски, которые

зайти в шапку; либо добавить, либо удалить эти прокладки. Около 12 долларов за 8 крышек. Это делается так, как в этом примере = плеть требует 0,010, вы находитесь на 0,004, стержень

Около 12 долларов за 8 крышек. Это делается так, как в этом примере = плеть требует 0,010, вы находитесь на 0,004, стержень

отшлифован примерно до 0,018, затем добавьте прокладки для добавления / удаления крышек, пока не получите 0,010. Гораздо проще, чем бегать туда-сюда к мясорубке,

и в худшем случае перешлифовать клапан или снова обрезать седло. Перед тем, как начать, убедитесь, что вы подобрали колпачок (толщину), чтобы вы могли приблизиться к прокладке.

Это должно помочь, я знаю, что эти кепки облегчают мне жизнь. Я предполагаю, что Summit Racing продает их, я не знаю, местный производитель двигателей продает их мне.

Сэм

nickmckinney

Активный пользователь

№15

Возьмите небольшой магнит и посмотрите, магнитен ли весь стержень, только кончик или вообще ничего. Многие хорошие клапаны имеют пластины стеллита, приваренные к наконечнику, если вы можете определить толщину этой пластины, вы не хотите ее шлифовать. Некоторые клапаны подвергаются только термообработке и не могут выдерживать удаление более 005, а некоторые клапаны будут магнитными примерно на полпути вверх по штоку и немагнитными от середины до головки. Как правило, вы можете удалить столько кончика, сколько пожелаете. Если его стержень полностью магнитится к головке, вам придется скрестить пальцы, я редко вижу их в своей работе.

V-образный блок со свежеобработанным камнем для получения идеальных 90 градусов — это то, что нужно. Мы окунаем в масло примерно каждые 5 секунд измельчения, чтобы снизить температуру. Если это приваренный наконечник из стеллита, и он отлетит и ударит вас по лицу, как это однажды случилось со мной, вы больше не пойдете на вишневый вид. ……….. ..

……….. ..

BTW — следите за Craigslist для шлифовальных машин Sioux и Kwikway, они там сейчас за копейки на доллар. Я купил 4 кофемолки в течение 2 недель за 700 долларов, и 2 из них были желаемыми моделями Sioux с переменной скоростью. Вы можете использовать смесь WD40 и 5W20 для шлифовального масла, я перестал покупать дорогие вещи. Единственное время, когда вам нужно дорогое масло, это для титановых клапанов, и это выходит за рамки того, что мы здесь обсуждаем.

БРАЙАН

Гость форума

№16

На старых (довоенных) автомобилях Ford, построенных в Великобритании, плети устанавливались путем шлифовки концов. У шлифовального станка для клапанов был небольшой v-образный блок для этой работы, кстати, концы клапана были больше, чем штоки, чтобы удерживать пластину пружины, поэтому направляющие клапана были разделены на 2 по длине, чтобы вы могли их установить. Затем пружина удерживала направляющую на месте. .

У шлифовального станка для клапанов был небольшой v-образный блок для этой работы, кстати, концы клапана были больше, чем штоки, чтобы удерживать пластину пружины, поэтому направляющие клапана были разделены на 2 по длине, чтобы вы могли их установить. Затем пружина удерживала направляющую на месте. .

Счастливых дней!!

Брайан.

4gfun

Зарегистрировано

# 17

Ненавижу копаться в такой старой теме, но я столкнулся с той же проблемой на своей машине. Здесь много идей, но я не все понимаю.

Я планирую приобрести 6-дюймовый шлифовальный станок для грузовых перевозок в порту и шлифовать его со стороны колеса. V-образный блок с зажимом кажется отличной идеей, но я предполагаю, что мне придется поднять его, чтобы он соприкасался со стороной кофемолки, или, в качестве альтернативы, установить его сбоку от экрана. Дело в том, что он все еще может быть кривым.

V-образный блок с зажимом кажется отличной идеей, но я предполагаю, что мне придется поднять его, чтобы он соприкасался со стороной кофемолки, или, в качестве альтернативы, установить его сбоку от экрана. Дело в том, что он все еще может быть кривым.

Почти подумываю о том, чтобы просверлить боковую сторону щитка, сделать отверстие не больше штока клапана и прищипнуть кончик штока. Не понимаю, почему эта простая идея не сработает. Я бы хотел, чтобы это было просто.

Спасибо!

matthewsx

H-M Supporter — золотой член

# 18

Над какой машиной ты работаешь?

Я сомневаюсь, что вы получите желаемые результаты с отверстием в боковой части крышки из тонкого листового металла. Картинки предпочтительнее для лучшего ответа.

Картинки предпочтительнее для лучшего ответа.

Добро пожаловать на форум

Джон

— Бывший производитель двигателей для картингов….

4gfun

Зарегистрировано

# 19

Привет и спасибо за ответ и добро пожаловать. Я работаю над Ford Focus SVT, где весь год (2002-2004) характеристики двигателя были одинаковыми. Проблема в том, что ковши были сняты с производства Фордом некоторое время назад, и я не могу найти ковши и не могу найти кого-то, кто захочет продать мне бывшие в употреблении. В автомобиле используются ковшовые толкатели без прокладок. Обычные ковши Focus различаются по размеру с большим отрывом. Я купил автомобиль, думая, что это будет быстрый обычный Фокус, но не понимал, что это будет ситуация, когда запчасти будут крайне редки. Я тоже думаю обработать ведро. Есть парень, который сделал это со своими ведрами с помощью дремеля, но он давно не публиковал сообщения (это цинично, но, возможно, это не сработало). Мне кажется, что обработка ковша является более простым вариантом, но некоторые утверждают, что закален только кончик основания ковша. В конце концов я поменял местами ведра столько, сколько мог, но у меня все еще есть 2 клапана в этой ситуации.

Я купил автомобиль, думая, что это будет быстрый обычный Фокус, но не понимал, что это будет ситуация, когда запчасти будут крайне редки. Я тоже думаю обработать ведро. Есть парень, который сделал это со своими ведрами с помощью дремеля, но он давно не публиковал сообщения (это цинично, но, возможно, это не сработало). Мне кажется, что обработка ковша является более простым вариантом, но некоторые утверждают, что закален только кончик основания ковша. В конце концов я поменял местами ведра столько, сколько мог, но у меня все еще есть 2 клапана в этой ситуации.

У меня нет реального способа проверить это в любом случае. Одна из идей заключалась в том, чтобы взять мой Dremel 8220 и шанс, что вся опора будет закалена, а затем купить рабочую станцию для пресса Dremel Drill. Присмотревшись к нему, кажется, что я мог бы повернуть его вбок, и, возможно, V-образный блок с зажимом соединится с наконечником штока клапана и рабочей станцией Dremel.

220 01 Рабочая станция — dremel. com

com

Похоже, этот парень пошел по этому пути с обычным сверлильным станком и шлифовальным кругом из оксида алюминия Dremel. Я не знаю, сколько времени это займет, хотя, если это займет больше времени с дремелем или дрелью, скажем, или если шлифовальный камень из оксида алюминия может быть моим лучшим выбором. Интересуюсь твердосплавными насадками, которые я использовал на дробилке для грузовых перевозок в порту, но никогда не видел, чтобы их можно было использовать «прямо» в таком приложении. У меня также есть Subaru с этим двигателем, поэтому его подход привлек мое внимание, если это когда-нибудь случится со мной в мире Subaru (гораздо менее вероятно, поскольку этот двигатель производился серийно).

Я посмотрю, смогу ли я найти запасной клапан, чтобы сфотографировать его.

Спасибо за то, что указали на мою озабоченность тем, что листовой металл вокруг него тонкий, что, вероятно, не намного лучше, чем я, глядя на него!

Лично я склоняюсь к механической обработке ковша, а не к опрокидыванию клапана, даже несмотря на то, что 2 человека (1 расплывчато) говорят не обрабатывать ковш, тогда как один человек говорит, что он обрабатывал ковш, но не может достиг.

Мне нравится, что каждый раз легче увидеть, что я сделал с ковшом, вместо того, чтобы каждый раз удерживать клапан одним пальцем и опускать несколько крышек кулачков или использовать пружины низкого давления и фиксатор. Это намного удобнее и менее навязчиво, особенно с учетом того, что я беспокоюсь о разрыве новых маслосъемных колпачков, которые я только что установил.

Последнее редактирование:

Кадиллак

Зарегистрировано

#20

Всего пара замечаний: вы говорите, что кнопка/прокладки толкателя больше не доступны. Если это так, я бы не стал делать никаких модификаций тех, которые у вас есть. Тогда ты испортишь свое дело. Я мог видеть, как шлифуют кнопки, но НЕ так, как это делал этот парень. Он царапал внутреннюю стенку прокладки каждый раз, когда шлифовал ее. Эти прокладки имеют шлифовку по внешнему диаметру, внутреннему диаметру и концам по длине. Чистка внутренних сторон приведет к преждевременному выходу из строя этой прокладки. Здесь будет учитываться качество отделки поверхности.

Если это так, я бы не стал делать никаких модификаций тех, которые у вас есть. Тогда ты испортишь свое дело. Я мог видеть, как шлифуют кнопки, но НЕ так, как это делал этот парень. Он царапал внутреннюю стенку прокладки каждый раз, когда шлифовал ее. Эти прокладки имеют шлифовку по внешнему диаметру, внутреннему диаметру и концам по длине. Чистка внутренних сторон приведет к преждевременному выходу из строя этой прокладки. Здесь будет учитываться качество отделки поверхности.

Я бы собрал клапанный механизм и сделал все измерения. Разберите стержни клапанов, а не регулировочные шайбы. Вы сказали, что вам нужно сделать только два или все? Чистота поверхности этой кнопки и конца штока клапана имеет решающее значение. Отделка ерша будет сгрызать себя и матировать детали.

За свою жизнь я построил пару дюжин моторов и всегда использовал настольную шлифовальную машину для большей части охлаждения. Затем положите на бок и используйте тонкий напильник, а затем немного мелкого наждака. Вам не нужна неровная поверхность, как можно более плоская легкая фаска по краям. Если бы мне пришлось сделать это в эти дни, я бы включил SG, поставил клапан в вращающееся приспособление и пошел бы на это.

Вам не нужна неровная поверхность, как можно более плоская легкая фаска по краям. Если бы мне пришлось сделать это в эти дни, я бы включил SG, поставил клапан в вращающееся приспособление и пошел бы на это.

Holler: перенос забора Боба | Allpar Forums

Holler: Перенос устройства Bob’s Intake

Несколько недель назад Allpar опубликовал интервью с Бобом О’Нилом о внесении улучшений в его Daytona C/S 86 года. Цели были довольно скромными: 180 лошадиных сил и способность проехать в среднем 30+ миль на галлон. В течение следующих нескольких недель вы увидите, какие изменения были внесены для достижения этих целей. В этом выпуске рассматриваются модификации впускного коллектора 88+ Turbo I, чтобы сделать его совместимым с Daytona Боба и заставить его работать в соответствии с нашими требованиями.

Первым шагом будет удаление всего, что можно открутить. Сюда входят вакуумные ниппели, датчик детонации, шпильки корпуса дроссельной заслонки и заземляющий болт. Затем эти детали очищаются на проволочном круге для покраски. Поскольку датчик детонации имеет металлическую основу, но пластиковый корпус, он маскируется, поэтому окрашивается только металлическая основа. Эти детали были покрыты краской Argent Wheel Paint. После покраски детали откладываются для последующей переустановки.

Затем эти детали очищаются на проволочном круге для покраски. Поскольку датчик детонации имеет металлическую основу, но пластиковый корпус, он маскируется, поэтому окрашивается только металлическая основа. Эти детали были покрыты краской Argent Wheel Paint. После покраски детали откладываются для последующей переустановки.

Дополнительный шаг, который я добавил для этой статьи, — это удаление маленьких выступов внутри впускных желобов. Обычно я удаляю их во время стандартного переноса, но, сначала выровняв порт, позже будет легче получить более ровный и последовательный порт. Твердосплавная насадка для резки алюминия с длинным хвостовиком — лучший инструмент для этой работы.

Чтобы определить размеры портов, нам понадобятся отметки. Для того, чтобы четко видеть метки, нам нужно удалить старый уплотнительный материал с поверхности. Подушечка Scotchbrite в дрели — это самый простой известный мне способ сделать это. Очистив поверхность, отметьте края порта воронением или волшебным маркером. Поместите прокладку на порты, аккуратно совместив отверстия под болты, и нанесите разметку внутри прокладок. Мы хотим подключить прямо к этой линии на впускном коллекторе. Когда мы портируем головку, мы фактически открываем порт немного больше, чтобы не было проблем с турбулентностью с нависанием.

Поместите прокладку на порты, аккуратно совместив отверстия под болты, и нанесите разметку внутри прокладок. Мы хотим подключить прямо к этой линии на впускном коллекторе. Когда мы портируем головку, мы фактически открываем порт немного больше, чтобы не было проблем с турбулентностью с нависанием.

Начните с открытия порта на размеченной линии. Сначала вам нужно вернуться примерно на ½–1 дюйм назад. После того, как вы определили размер порта, растушуйте его до того места, где бегуны опускаются. Глядя на заднюю часть воздухозаборника, вы можете увидеть, что они начинаются большими в области нагнетания и сужаются к точке защемления. Смешайте назад за эту точку защемления, чтобы сохранить скорость, проходящую мимо инжектора. Проверьте толщину стенки, чтобы не прорваться, так как некоторые коллекторы могут иметь значительный сдвиг сердечника.

После того, как порт станет ровным и прямым, зачистите неровности шлифовальным валиком. Мы не «полируем» порт как таковой, а просто устраняем неровности.

Поместите корпус дроссельной заслонки над отверстием в горловине и, возможно, вы увидите, что часть поверхности прокладки впускного коллектора выступает в воздушный тракт. Чтобы способствовать эффективному потоку воздуха, этот небольшой кусочек материала необходимо удалить. Следуйте тем же принципам, которые изложены для бегунов, чтобы очистить эту область.

У Боба есть автомобиль Turbo I 1986 года выпуска, который он переоборудует в электронику Turbo II 1987 года выпуска и впускной коллектор. Автомобиль поставлялся с датчиком температуры наддувочного воздуха (ACT), но впускные коллекторы Turbo I 1988+ не имеют приспособлений для этого датчика. 19Электроника 87 поддерживает датчик, и автомобили Turbo II поставлялись с одним, поэтому нам нужно добавить один к этому впуску. Он идет рядом с вакуумным портом на передней панели (см. № 15 выше и № 16–19 ниже).

Начнем с просверливания направляющего отверстия по центру литой бобышки. Постепенно используйте более крупные сверла, пока не получите отверстие 9/16″.