Содержание

Как притереть клапана двигателя своими руками + видео

В ходе ремонта двигателя любой из классических моделей ВАЗа, у автовладельца, привыкшего всё делать своими руками, возникает вопрос о том, как притереть клапана к сёдлам головки блока цилиндров. Данная проблема известна владельцам других авто, разработанных советским автопромом. Новые отечественные и зарубежные машины не позволяют освоить этот процесс, так как посадочные места клапанов: либо идеально притёрты на заводе, либо притираются автоматически в ходе работы.

Содержание

- Зачем необходима притирка клапанов

- Как правильно притереть клапана – ручная притирка

- Как правильно притереть клапана с использованием средств механизации

- Несколько секретов правильной притирки клапанов

Зачем необходима притирка клапанов

Одним из ключевых показателей стабильной работы двигателя является наличие на такте сжатия в камерах сгорания компрессии достаточного уровня. На данный показатель влияют такие факторы:

- состояние поршня, поршневых колец и гильзы цилиндра;

- качество уплотнения прокладки между блоком и головкой БЦ;

- степень герметичности запирания впускным и выпускным клапаном просветов.

Кроме того, что компрессия должна соответствовать определённым параметрам, её показатель для всех цилиндров должен быть одинаковым. Элементы поршневой группы изнашиваются примерно одинаково, и оказать влияние на разность компрессии в цилиндрах могут клапана.

Для того, чтобы каждый клапан максимально надёжно перекрывал канал в закрытом состоянии, проводится притирка рабочей поверхности на его тарелке к посадочному седлу. Указанную процедуру следует проводить каждый раз при замене головки блока или клапанов.

Как правильно притереть клапана – ручная притирка

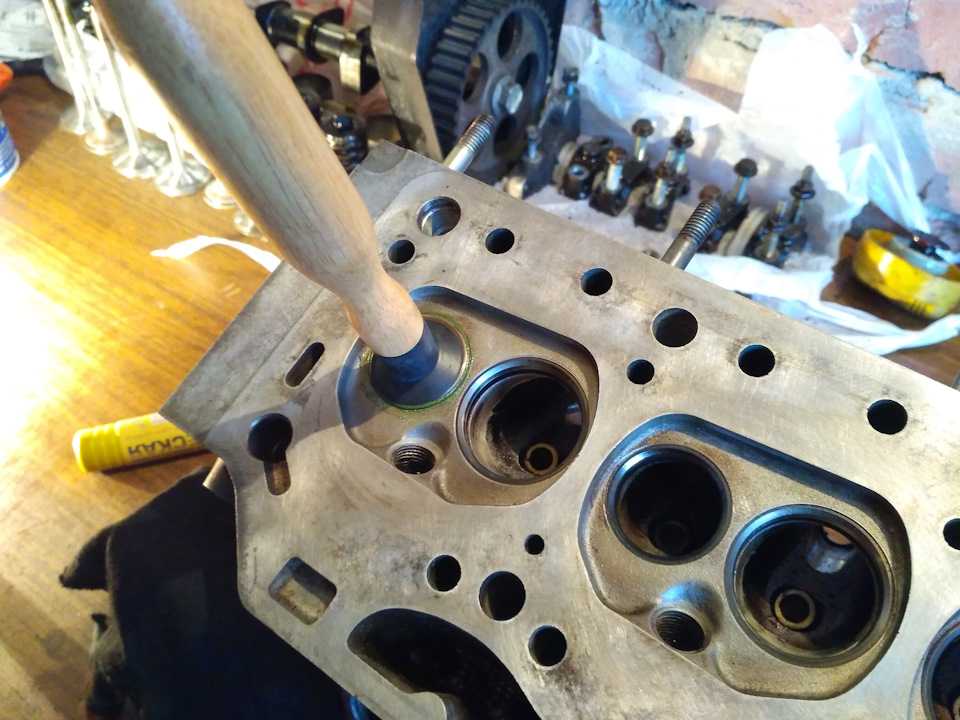

Для того, чтобы выполнить притирку тарелок клапанов, можно использовать несколько способов. Самый простой, доступный, но очень трудоёмкий – ручная притирка. Для работы необходимо обзавестись специальным приспособлением в виде трубки, на одном конце которой имеется Т-образная рукоятка, в отверстие с противоположной стороны должен входить стержень клапана.

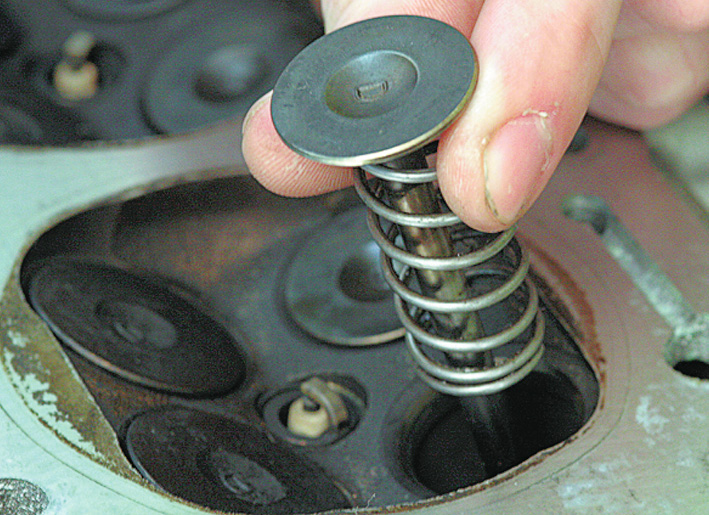

Для удержания клапана в боковой стенке трубки выполняют отверстие, нарезают резьбу и вкручивают болт, которым зажимают стержень. Другим важным компонентом процесса является притирочная паста. Это смесь смазочных материалов с мелким абразивом, которая наносится периодически на притираемые поверхности.

Другим важным компонентом процесса является притирочная паста. Это смесь смазочных материалов с мелким абразивом, которая наносится периодически на притираемые поверхности.

Порядок притирки клапанов ручным способом:

- головка блока цилиндров в разобранном виде укладывается на верстак и закрепляется;

- на штатное место вставляется клапан и на его конце закрепляется приспособление;

- на клапан в месте контакта с седлом наносится небольшое количество пасты по всей окружности;

- удерживая приспособление за рукоятку, следует потянуть клапан на себя до закрытия просвета и выполнять круговые движения вправо и влево, насколько позволяют возможности кистевого сустава;

- после нескольких движений клапан проворачивается на 180 градусов, открывается, обновляется паста и повторяется притирка;

- притирать следует до тех пока на тарелке клапана и седле не появится однородная матовая полоса шириной не менее 1,5 мм.

Таким образом, зная, как притереть клапана самостоятельно, можно сэкономить значительную суму на оплате услуг моториста. Ручной способ, хотя и приводит к утомлению, но он считается наиболее правильным, так как контроль качества притирки производится постоянно, а человек через тактильные ощущения контролирует правильность прижима, не допуская скачков и ударов.

Ручной способ, хотя и приводит к утомлению, но он считается наиболее правильным, так как контроль качества притирки производится постоянно, а человек через тактильные ощущения контролирует правильность прижима, не допуская скачков и ударов.

Как правильно притереть клапана с использованием средств механизации

Для тех, кто желает ускорить процесс притирки клапанов, есть способ, позволяющий при значительном уменьшении физического труда сократить и время работы. Для этого необходимо обзавестись механической или электрической дрелью, которые должны отвечать определённым критериям: возможность реверсного вращения; регулирование количества оборотов патрона. С использованием дрелей притирка возможна двумя способами: со стороны камеры сгорания или сверху.

Рассмотрим, как правильно притереть клапана первым способом:

- для работы необходимо изготовить металлические пятаки по размеру меньше, чем диаметр тарелки клапана, в центре которых делается прорезь, как на головках винтов под отвёртку;

- расплавив немного битума, пятаки приклеиваются на тарелку клапана;

- после этого ГБЦ укладывается камерами сгорания вверх, вставляется клапан и смазывается место притирки пастой;

- в патрон дрели вставляется металлический стержень, который на конце расплющен, как конец отвертки;

- вставляя конец стержня в разрез пятака, начинаем притирать клапан, вращая его дрелью.

Обороты должны быть небольшими;

Обороты должны быть небольшими; - после проворачивания около 10 раз в одном направлении, необходимо обновить пасту и притирать в обратном направлении;

- перед установкой клапана на его стержень надевают пружину, которая будет поднимать его, но при этом её сопротивление должно быть незначительным;

- снять пятак можно, если нагреть клапан;

- остатки битума смываются бензином или растворителем.

Способ второй по технологии не отличается от ручной притирки, с той лишь разницей, что вращение производится также дрелью. Для этого необходимо в патрон дрели вставить стрежень, который по диаметру схож с диаметром стержня клапана, а также подобрать отрезок резиновой трубки длинной около 10 см., который можно надеть на клапан и стрежень на патроне. Для надёжности концы трубки обжимаются хомутами.

Несколько секретов правильной притирки клапанов

Освоить процесс притирки клапанов абсолютно не сложно. После того, как на тарелке первого клапана появится заветная полоса, вопросов больше не возникнет. Современные средства коммуникации позволяют обратиться за помощью к специалистам, ведь о том, как притереть клапана видео ролики, размещенные в сети Интернет, насчитываются тысячами.

Современные средства коммуникации позволяют обратиться за помощью к специалистам, ведь о том, как притереть клапана видео ролики, размещенные в сети Интернет, насчитываются тысячами.

Принимаясь за ремонт ГБЦ, в частности за притирку клапанов, следует неукоснительно соблюдать определённые правила:

- у каждого клапана своё место, после притирки клапаны местами менять нельзя;

- в работе следует использовать разные по абразивности пасты: от самой крупной до самой мелкой;

- после притирки обязательно необходимо тщательно промыть головку и клапаны для удаления абразивных частиц.

Перед установкой головки блока собранные клапаны проверяются на герметичность, для чего в каналы заливают небольшое количество керосина, который не должен просачиваться в камеру сгорания.

Самостоятельно производим притирку клапанов на ЛАДА Самара.

Автор:

admin

|

08.01.2017

Проверку состояния клапанов и их притирку необходимо выполнить, если при проверке компрессии в цилиндрах была обнаружена их негерметичность.

Для выполнения работ по притирке вам потребуются:

- притирочная паста

- приспособление для притирки клапанов

- Снимаем головку блока цилиндров.

- Для проверки герметичности клапанов головки блока укладываем ее на горизонтальной поверхности привалочной плоскостью вверх.

- Заполняем камеры сгорания головки блока керосином и ждем несколько минут. Если уровень керосина в какой-нибудь камере понижается – негерметичен один или оба клапана.

- Снимаем маслосъемный колпачок с клапана

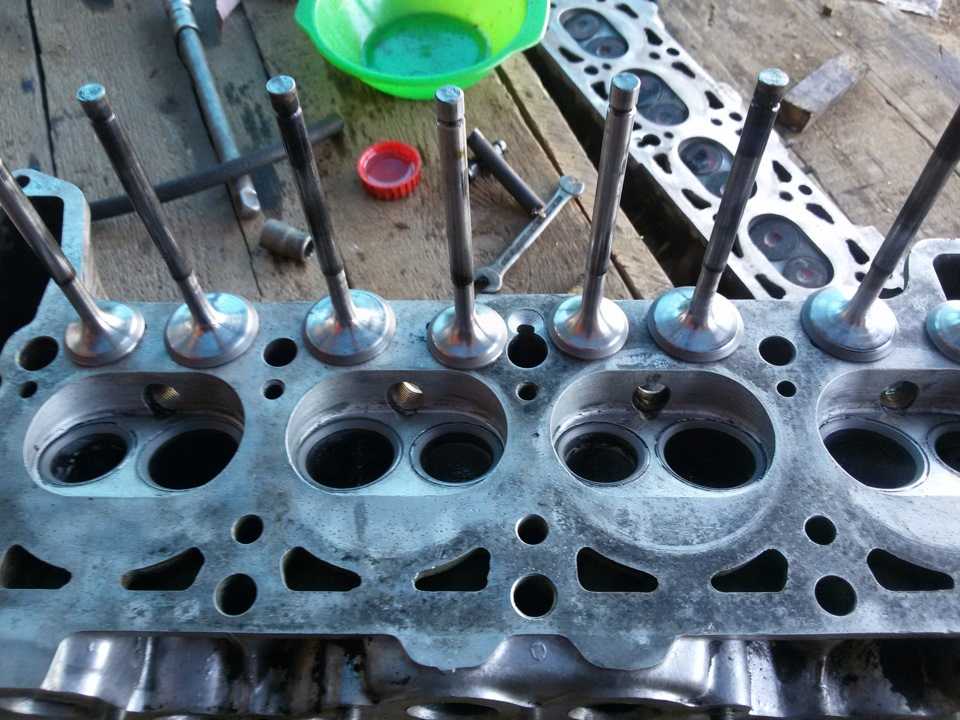

- Вынимаем клапан из направляющей втулки.

- Наносим на рабочую кромку клапана притирочную пасту.

- Устанавливаем клапан в головку блока и закрепляем на его стержне приспособление для притирки клапанов.

- Прижимая клапан к седлу, поворачиваем его из стороны в сторону. После 10–15 движений поворачиваем клапан на 90° и продолжаем притирку.

- Притирку проводим до образования равномерного кольцеобразного обода на тарелке клапана… …и его седле.

- Удаляем остатки притирочной пасты с клапана и его седла.

- Аналогично притираем остальные клапаны.

- Устанавливаем клапан и новый маслосъемный колпачок в последовательности, обратной снятию. После притирки следует проверить герметичность клапанов (см. выше п. 3) и, при необходимости, притирку повторить.

Видео по теме:

Раздел: Двигатель ВАЗ 2114, 2113, 2115

Метки: клапана

Найти:

Свежие записи

- Замена ремня привода генератора на ВАЗ 2113, 14, 15

- Проверяем натяжение ремня генератора на ВАЗ 13, 14, 15.

- Замена рулевых тяг на ВАЗ 2113, 2114, 2115

- Замена рулевой рейки на автомобилях ваз 2113, 14, 15

- Замена наконечников рулевой тяги на ВАЗ 2113, 2114, 2115.

Рубрики

- Выхлоп

- Двигатель ВАЗ 2114, 2113, 2115

- Задняя дверь

- Задняя часть кузова

- Кузов ВАЗ 2114, 2113, 2115

- Передняя дверь

- Передняя часть кузова

- Рулевое управление

- Система отопления

- Система охлаждения

- Система питания

- Система управления

- Тормозная система

- Ходовая часть

- Электрооборудование

Архивы

- Январь 2019

- Декабрь 2018

- Ноябрь 2018

- Октябрь 2018

- Декабрь 2017

- Июль 2017

- Июнь 2017

- Январь 2017

- Декабрь 2016

- Ноябрь 2016

- Октябрь 2016

- Сентябрь 2016

- Август 2016

- Июль 2016

- Июнь 2016

- Апрель 2016

- Март 2016

- Январь 2016

- Ноябрь 2015

- Октябрь 2015

- Сентябрь 2015

- Апрель 2015

- Май 2014

Iconic One Theme | Powered by WordPress

Дефектовка деталей ГБЦ ВАЗ-2123

Вам потребуются: микрометр, штангенциркуль, линейка

Предварительно смочите нагар керосином. Возможна механическая очистка от нагара

Возможна механическая очистка от нагара

Будьте осторожны, не вдыхайте пыль, образующуюся при очистке камер сгорания.

Для предотвращения образования пыли периодически смачивать нагар керосином

Удаление нагара из камер сгорания

Осмотреть головку.

При подозрении на наличие трещин в ГБЦ (особенно при попадании охлаждающей жидкости в картер или масла в охлаждающую жидкость) проверьте герметичность ГБЦ на специальном стенде (в ремонтных мастерских с соответствующим оборудованием).

Проверить состояние седел клапанов.

Фаски седла не должны иметь следов износа, точечной коррозии, коррозии и т.п.

Седла клапанов можно заменить в специализированной мастерской.

Незначительные повреждения (небольшие риски, царапины и т.п.) можно устранить притиркой клапанов (см. «Притирка клапанов ГБЦ ВАЗ-2123»).

Более значительные дефекты седел клапанов устраняются шлифовкой.

Седла рекомендуется шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование.

Удалите нагар с клапанов и осмотрите их.

Деформация стержня клапана и трещины на его тарелке не допускаются.

Замените клапан, если он поврежден.

Проверьте, не слишком ли изношена или повреждена рабочая фаска.

Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских с соответствующим оборудованием).

После шлифования угол фаски относительно плоскости пластины должен составлять 45°30’ ±5’, а толщина цилиндрической части пластины должна быть не менее 0,5 мм.

Кроме того, выпускной клапан должен сохранять слой сплава, нанесенный на фаску.

Измерить диаметр отверстия в направляющих втулках, рассчитать зазор между стержнями клапанов и втулками.

Внутренний диаметр втулок должен быть:

- — для впускных клапанов 8,022 — 8,040 мм;

- — для выпускных клапанов 8,029 — 8,047 мм.

Допускается определение диаметра калибром (проходной/непроходной), как показано на рисунке.

Монтажный зазор для новых втулок и клапанов:

- — для впускных клапанов 0,022 — 0,055 мм;

- — для выпускных клапанов 0,029 — 0,062 мм.

Максимально допустимый зазор (при износе) — 0,15 мм.

Измерьте диаметр штока клапана. Диаметр штока всех клапанов должен быть 7,9.85–8 000 мм

Замена маслосъемных колпачков вне зависимости от их состояния.

Осмотрите рычаги клапана.

На поверхностях, сопрягаемых со штоком клапана, с кулачком распределительного вала и со сферическим концом регулировочного болта, не допускаются задиры и следы.

Замените рычаги, если они повреждены.

Осмотрите пружины клапанов.

Трещины и потеря упругости пружины не допускаются.

При необходимости заменить пружины. Если возможно, определите упругость пружин по их деформации под нагрузкой.

Согласно спецификации на наружную пружину:

- – высота в свободном состоянии 50 мм;

- — высота под нагрузкой 283,39±14,7 Н (28,9±1,5 кгс) — 33,7 мм;

- — высота под нагрузкой 452,06±22,55 Н (46,1±2,3 кгс) — 24 мм.

Для внутренней пружины:

- – свободная высота 39,2 мм;

- — высота под нагрузкой 136,30±6,86 Н (13,9±0,7 кгс) — 29,7 мм;

- — высота под нагрузкой 275,55±13,73 Н (28,1±1,4 кгс) — 20 мм.

Очистите сопрягаемую поверхность головки от остатков прокладки и проверьте ровность этой поверхности.

Для этого приложите металлическую линейку ребром к поверхности головки посередине по оси головки, а затем по диагонали и щупом измерьте зазор между плоскостью головки и линейкой.

Замените головку, если зазор превышает 0,1 мм.

Всегда заменяйте прокладку ГБЦ на новую, так как снятая с двигателя прокладка, даже внешне неповрежденная, может быть сильно сжата и не обеспечит герметичность уплотнения.

Как отремонтировать ГБЦ ВАЗ-21126

Снятие и установка ГБЦ можно прочитать в статье — «Замена прокладки ГБЦ».

Смотрим также похожие статьи:

- — «Притирка клапанов ГБЦ»;

- — «Замена распредвалов»;

- — «Замена сальников распределительных валов»;

- — «Замена прокладки коллектора».

- — «Замена прокладки крышки ГБЦ»

Вам потребуются: инструмент для сжатия пружин клапанов, инструмент для выпрессовки и оправка для выпрессовки маслосъемных колпачков, торцевые ключи «8», «10», «13», ключи «19», «21», шестигранник «10», отвертка, пинцет.

Снять головку блока цилиндров с двигателя

Установить головку блока распредвалами вверх, подложив под нее деревянные прокладки, чтобы не повредить клапаны.

Отвернуть торцевой головкой на 13 три гайки крепления левой опоры силового агрегата

Снять опору

Ключом на 10 отвернуть два болта крепления кронштейна топливопровода

Снять кронштейн

Открутить ключом на 10 два болта датчика фаз

3

2 Снять 9 датчик

Открутить ключом 21 датчик сигнальной лампы давления масла от корпуса подшипника распредвала 21

Открутить ключом на 19 от термостата датчик температуры охлаждающей жидкости

Открутить ключ 21 датчика указателя температуры охлаждающей жидкости с заднего торца головки блока

Ключом на 13 отвернуть две гайки крепления термостата

Снять термостат

Снять прокладку снизу Вывернуть свечи зажигания свечным ключом, чтобы ненароком их не повредить

Вывернуть торцевой головкой на 8 двадцать болтов крепления корпуса подшипника распредвала.

Снимите корпус

Снимите распределительные валы с подшипников ГБЦ и снимите сальники с их передних концов

Снимите заглушки с заднего конца головки блока

Снимите толкатели клапанов с отверстий ГБЦ

Очистить камеры сгорания от нагара.

Осмотрите головку блока.

При наличии трещин или пригаров в камерах сгорания замените головку.

Удалите заусенцы и зазубрины на плоскости головки блока.

Проверить ровность поверхности, прилегающей к блоку цилиндров.

Для этого приложите линейку ребром к поверхности головки сначала посередине вдоль, а затем по диагонали и измерьте щупом зазор между поверхностью головки и линейкой.

Если зазор больше 0,1 мм, сопрягаемую поверхность можно отшлифовать.

Аналогично проверить плоскостность привалочных поверхностей головки блока под впускным коллектором

Проверить плоскостность под коллектором.

Неровность этих поверхностей не должна превышать 0,1 мм

Для проверки герметичности головки блока заглушить отверстие в головке под штуцер термостата.

Это можно сделать, например, установив под розетку заглушку из плотного картона и затянув гайки ее крепления.

Установите на место датчик температуры охлаждающей жидкости, если он был снят.

Залить керосин в каналы водяной рубашки.

Если при выдержке в течение 15-20 минут уровень керосина снижается, значит, в головке есть трещины и ее необходимо заменить.

После проверки не забудьте снять картонную обшивку и вынуть заглушки.

Проверьте состояние опорных поверхностей шеек распределительных валов на головке блока и корпусе подшипника.

Если хотя бы на одном из них есть признаки износа, задиры или глубокие царапины, замените головку и корпус подшипника.

Промыть масляные каналы.

Для этого заглушить вертикальный масляный канал со стороны камеры сгорания (канал расположен между 3-м и 4-м цилиндрами).

Залить бензин в масляный канал головки блока.

Залить бензином канал корпуса подшипника распределительного вала и выдержать 15 — 20 минут.

Слить бензин, вынуть пробку и окончательно промыть каналы бензином с помощью груши.

Для проверки герметичности клапанов вкрутить свечи и залить в камеры сгорания керосин.

Если керосин не вытекает из камер сгорания в каналы в течение 3 минут, клапаны герметичны.

Если нет, притрите клапаны или замените клапаны.

Для замены или притирки клапанов снимите с головки блока цилиндров следующие детали: 1 — клапан; 2 — пружина; 3 — тарелка, 4 — сухарики.

Поместите подходящий стопор под клапан, который нужно снять.

Установите компрессор пружины клапана, ввернув болт крышки подшипника распределительного вала в одно из отверстий в головке блока и зацепив инструмент за этот болт.

Сожмите пружину клапана с помощью инструмента.

Снимите две хлопушки с верхней пружинной пластины с помощью пинцета или намагниченной отвертки.

Затем снимите приспособление.

Если усилие перемещения рычага устройства значительно возрастает, а сухарики не выходят из канавки клапана, легким ударом молотка по пружинной пластине высвободите сухари.

Снимите пластину пружины

Снимите пружину.

Нажмите и снимите клапан с головки блока.

Прижмите уплотнение штока клапана к направляющей клапана с помощью инструмента или плоскогубцев.

Удалите нагар с клапана с помощью подходящего инструмента.

Затем внимательно осмотрите клапан.

Замените арматуру при следующих дефектах: глубокие царапины и царапины на рабочей фаске 1, трещины, деформация штока 3, коробление тарелки 2, следы прогара.

Неглубокие риски и царапины на рабочей фаске можно удалить притиркой створок.

Если повреждения рабочей фаски клапанов невозможно удалить шлифовкой, можно отшлифовать фаску на специальном станке.

Проверить состояние седел клапанов. Кромки седел не должны иметь следов износа, точечной коррозии, коррозии и т. д.

Седла клапанов могут быть заменены.

Более значительные дефекты седел клапанов устраняются шлифовкой.

Седла можно отшлифовать вручную с помощью набора фрез.

Сначала обрабатывается фаска «а» под углом 15°, затем фаска «б» под углом 20° и фаска «в» под углом 45°.

После притирки необходимо притереть клапаны

Проверить состояние пружин клапанов. Замените погнутые, сломанные или треснутые пружины.

Для проверки упругости внешней пружины измерьте ее высоту в свободном состоянии, а затем при двух разных нагрузках.

Если пружина не соответствует требуемым параметрам, замените ее.

Осмотрите толкатели клапанов.

При наличии царапин и других дефектов заменить гидротолкатели.

Измерить наружный диаметр толкателей, заменить изношенные толкатели.

На рабочих поверхностях 2 не должно быть потертостей, забоин, царапин, следов ступенчатого или неравномерного износа, потертостей металла.

Гидравлические толкатели с такими дефектами подлежат замене.

На поверхностях 2 допускаются концентрические метки приработки кулачками распределительных валов.

Проверить зазоры между направляющими втулками и клапанами.

Зазор рассчитывается как разница между диаметром отверстия во втулке и диаметром штока клапана.

Зазоры между клапаном и направляющей втулкой, мм:

- — номинал для впускного и выпускного клапанов — 0,018-0,047

- — максимально допустимая для впускных и выпускных клапанов — 0,3

Если зазор не достиг максимально допустимого, можно попробовать устранить его заменой клапана.

Если это не удается или если зазор превышает предельное значение, замените направляющую втулку.

Для этого выпрессовать дефектную втулку со стороны камеры сгорания оправкой, предварительно измерив высоту выступания верхней части втулки над поверхностью головки блока.

Новую втулку охладить (например, углекислым газом, смазать маслом, вставить в специальную оправку и запрессовать со стороны распределительного вала так, чтобы выступ верхней части втулки соответствовал измеренному значению.

Обороты должны быть небольшими;

Обороты должны быть небольшими;