Содержание

Из чего состоит автомобильная турбина — все компоненты и механизм их работы

Если не брать во внимание техническую сторону вопроса, то турбина – довольно понятный агрегат. Его основная цель – преобразовать энергию, содержащуюся в потоке выхлопных газов. Энергия обычно расходуется в положительное давление во впускном коллекторе, нагнетая воздух и двигатель, производя больше энергии. Цель данной публикации – разъяснить понятными словами концепцию турбины, из чего состоит автомобильная турбина и как работают её составляющие.

Содержание

- Турбина.

- Компрессор.

- Вращающийся узел.

- Интеркулер.

- Перепускной клапан.

- Выпускной клапан.

- Трубопроводы.

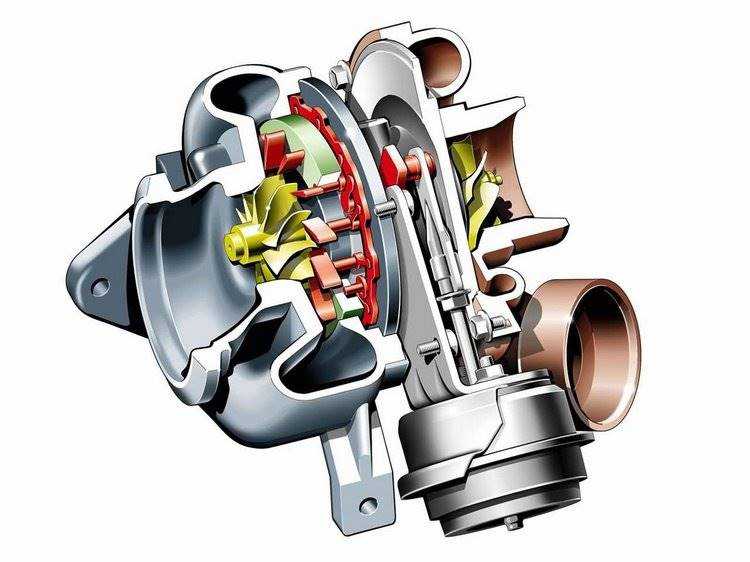

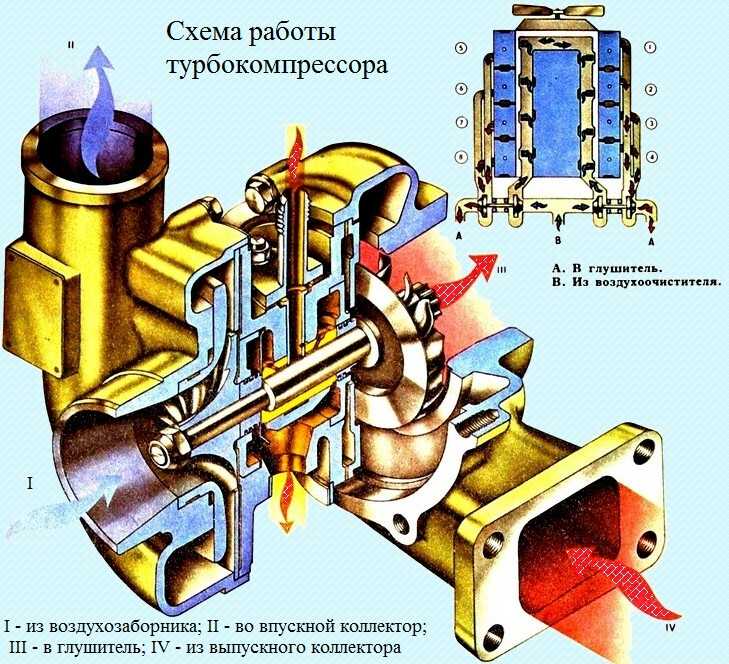

Из чего состоит автомобильная турбина? На самом базовом уровне турбокомпрессор состоит из трех частей – собственно турбины, компрессора и системы подшипников, которая поддерживает вал турбины, соединяя колеса турбины и компрессора. Понимание того, как все эти устройства работают вместе, имеет решающее значение для понимания взаимосвязей всех компонентов друг с другом. Итак, рассмотрим все части по порядку и их функциональное назначение.

Итак, рассмотрим все части по порядку и их функциональное назначение.

Автомобильная турбина

- Турбина

Колесо турбины отвечает за преобразование тепла и давления во вращательную силу. Чтобы понять данный процесс, нужно разобраться в некоторых законах термодинамики. Высокое давление со стороны впускного коллектора всегда стремится к низкому давлению. В рамках этого процесса колесо турбины преобразует кинетическую энергию во вращение. Когда колесо турбины крутится, оно вращает турбинный вал, который, в свою очередь, вращает колесо компрессора.

Турбина

Турбинное колесо не работает в одиночку. Это часть корпуса турбины, которая представляет собой железный или стальной агрегат, расположенный на болтовом соединении с выпускным коллектором или коллектором соединения на турбомашине. Из-за высокой температуры, связанной со сбором и перемещением выхлопных газов под давлением, корпус турбины изготавливается из толстого и прочного железа или стали. Состоит из ножки турбины (она соединяется с трубой выпускного коллектора), выпускного соединения (большого отверстия, которое соединяется с трубой), и спирали, по которой горячий выхлоп проходит через колесо турбины от основания турбины к выпускному отверстию.

Состоит из ножки турбины (она соединяется с трубой выпускного коллектора), выпускного соединения (большого отверстия, которое соединяется с трубой), и спирали, по которой горячий выхлоп проходит через колесо турбины от основания турбины к выпускному отверстию.

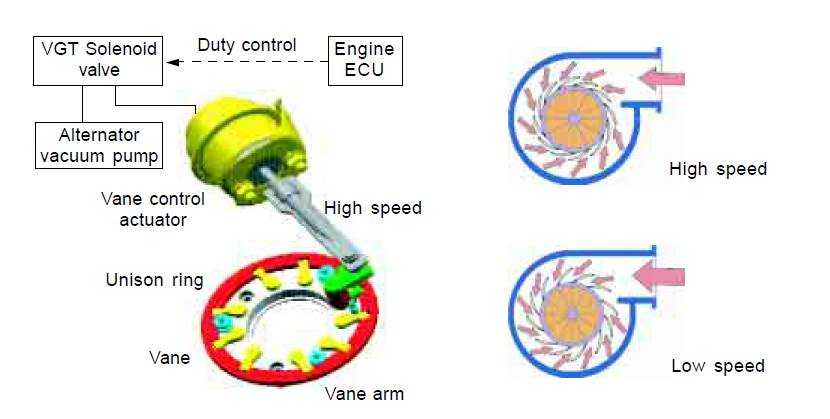

- Компрессор

Секция компрессора состоит из двух основных механизмов – колеса компрессора и крышки компрессора. Работа компрессора состоит в том, что он сжимает воздух и направляет его к корпусу дроссельной заслонки. Поскольку компрессор связан непосредственно с колесом турбины через вал турбины, колесо компрессора вращается с той же частотой вращения, что и колесо турбины. По мере ускорения колеса турбины, вращается колесо компрессора.

Компрессор турбины

Этот процесс создает давление во впускном тракте, которое называется «наддув».

- Вращающийся узел

Вращающийся узел (вращающийся механизм) турбины является одной и самых важных частей турбокомпрессора любой сборки. Данное устройство служит точкой крепления для обоих корпусов, изготавливается из прочного материала для выдержки тепла и напряжения из турбины. Традиционно во вращающемся механизме устанавливается 2 бронзовых подшипника и отдельный бронзовый упорный подшипник. Сегодня многие производители предлагают модернизированные системы подшипников, в том числе и керамический шароподшипниковый узел Turbonetics, позволяющий турбине выдерживать 50-кратную нагрузку по сравнению с обычным узлом.

Данное устройство служит точкой крепления для обоих корпусов, изготавливается из прочного материала для выдержки тепла и напряжения из турбины. Традиционно во вращающемся механизме устанавливается 2 бронзовых подшипника и отдельный бронзовый упорный подшипник. Сегодня многие производители предлагают модернизированные системы подшипников, в том числе и керамический шароподшипниковый узел Turbonetics, позволяющий турбине выдерживать 50-кратную нагрузку по сравнению с обычным узлом.

Вращающийся узел

- Интеркулер

Поскольку турбокомпрессор работает за счет сжатия воздуха, легко понять, почему интеркулер важен. При увеличении давления в фиксированном объеме, выделяется намного больше тепла. Это закон термодинамики, и он действует в любом двигателе с турбонаддувом. Вырабатывается тепло высокой температуры, поэтому поступающий воздух должен охладиться перед попаданием во впускной коллектор. Интеркулер, или промежуточный охладитель является теплообменником в турбине.

Интеркулер

- Вестгейт (перепускной клапан)

Данное устройство отводит отработанный газ до того, как он достигнет входа в корпус турбины. Когда выхлоп заполняет коллекторы, он направляется к турбонагнетателю и входит в корпус турбины, прежде чем расширится через колесо турбины и выйдет через выхлопную трубу турбины. В замкнутой системе турбина будет «видеть» весь выхлоп по всему рабочему диапазону двигателя. Наддув будет продолжать бесконтрольно расти, пока дроссель не будет закрыт, либо колесо турбины не достигнет своей точки дросселирования.

Вестгейт (перепускной клапан)

Для многих двигателей это создаст чрезмерное количество воздушного потока и разрушит детали, оставляя, в лучшем случае, пару расплавленных поршней или гигантскую дыру в блоке.

В каждом вестгейте есть впускной и выпускной порт, в который может поступать выхлопной газ, и клапан, который регулирует поток выхлопных газов через впускной канал. Также присутствует пружинно-диафрагменный привод, контролирующий открытие и закрытие клапана. При нормальных условиях, клапан вестгейта остается закрытым, а весь выхлопной газ направляется в корпус турбины.

Также присутствует пружинно-диафрагменный привод, контролирующий открытие и закрытие клапана. При нормальных условиях, клапан вестгейта остается закрытым, а весь выхлопной газ направляется в корпус турбины.

При повышении давления наддува, оно воздействует на узел пружины и начинает поднимать клапан, отводя поток выхлопных газов от турбины. Таким образом, совершается управление скоростью турбины для регулирования давления наддува. Чтобы отрегулировать целевые уровни наддува, клапаны используют разные пружины, которые можно менять местами для увеличения или уменьшения заданного давления наддува.

- Выпускной клапан

По сути, это клапан сброса давления. Установлен на стороне компрессора турбосистемы. Механизм сбрасывает избыточное давление наддува, захваченное в системе, когда дроссельная заслонка закрывается. Выпускной клапан характеризуется меньшей устойчивостью к сильному нагреву. В отличие от вестгейта (перепускного клапана), выпускной клапан поставляется с одной пружиной, а настройка скорости открытия клапана осуществляется путем небольших регулировок предварительной нагрузки пружины.

Выпускной клапан

- Трубопроводы

Правильные размеры и правильное применение трубопроводов необходимы для обеспечения оптимальной производительности турбины. В типичной системе турбокомпрессора трубопровод можно разбить на три отдельные секции – коллекторы, горячая сторона и холодная сторона.

Коллекторы «живут» в экстремальных перепадах температур, невероятном противодавлении и высоком напряжении. Эта часть является наиболее уязвимой в турбине, и чаще доставляет неприятности. Качественный коллектор эффективно и быстро переносит тепло, сохраняя больше тепла внутри, не создавая трещин и не замедляя импульс отработанных газов. Наиболее оптимальные – чугунные коллекторы.

Коллекторы

Горячая сторона труб – это трубопровод, связанный с транспортировкой фактического выхлопного газа. Из-за сильного нагрева, связанного с переносом выхлопа в корпус турбины, важно использовать прочный материал, предпочтительно нержавеющую сталь. Диаметр трубы зависит от ряда факторов, включая конструкцию колеса турбины, кубические дюймы, диапазон оборотов, противодавление и т.д.

Диаметр трубы зависит от ряда факторов, включая конструкцию колеса турбины, кубические дюймы, диапазон оборотов, противодавление и т.д.

Горячая сторона труб

Холодная сторона труб – это трубопровод, связанный с перемещением сжатого воздуха из турбокомпрессора в корпус дроссельной заслонки. Интеркулер также является частью холодной стороны и должен быть правильно подключен, чтобы всё работало. Оптимальный материал для холодной стороны труб – алюминий. Диаметр труб зависит от размеров турбины, интеркулера и корпуса дроссельной заслонки.

Холодная сторона труб

Теперь легко проще разобраться, из чего состоит автомобильная турбина. Однако могут понадобиться годы, чтобы понять всю суть «турбо-дизайна». На исследования необходимо потратить некоторые усилия, однако они стоят того, чтобы получить качественные знания о работе турбокомпрессора.

Читайте также: История изобретения автомобильной турбины, эволюция механизма.

Турбина всему голова

Существующие сегодня реактивные двигатели уже не считаются экономичными и удобными для использования и обслуживания, и несколько мировых компаний уже приступили к разработке новых типов силовых установок. Они должны стать легче, экономичнее и мощнее существующих сегодня двигателей пассажирских лайнеров.

Они должны стать легче, экономичнее и мощнее существующих сегодня двигателей пассажирских лайнеров.

Фактически отцом современных двигателей, устанавливаемых на транспортные и пассажирские самолеты, является советский конструктор Архип Люлька. В 1941 году он получил патент на изобретение турбореактивного двухконтурного двигателя, однако из-за Великой Отечественной войны построить прототип установки не успел. Первый двигатель такого типа в 1943 году испытали в Германии. От обычных реактивных двигателей, разработка которых началась чуть раньше, новые силовые установки отличались течением воздушных потоков по двум контурам.

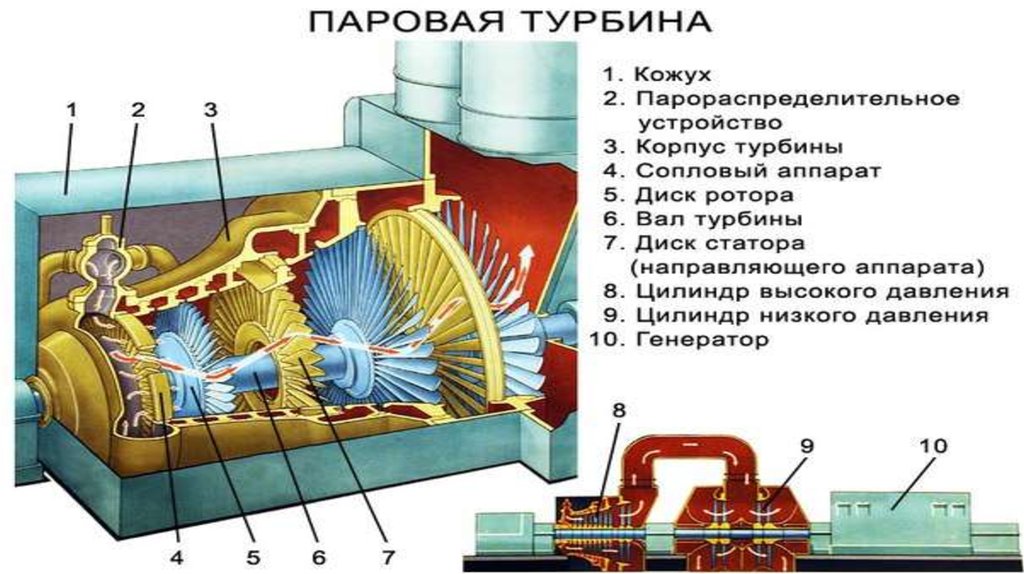

Внутренний контур состоит из зоны компрессоров, камеры сгорания, турбины (газогенератор) и сопла. Во время полета воздух затягивается и немного сжимается вентилятором, самым большим винтом и самым первым по ходу полета. Затем часть этого воздуха поступает в компрессор и сжимается еще сильнее, после чего попадает в камеру сгорания, где смешивается с топливом. После сгорания горючего раскаленные газы вырываются из камеры сгорания и вращают турбину.

После сгорания горючего раскаленные газы вырываются из камеры сгорания и вращают турбину.

Турбина представляет собой жаропрочный воздушный винт, жестко посаженный на вал. Этим валом турбина связана с компрессорами и вентилятором на входе двигателя. После турбины реактивная струя попадает в сопло и истекает из него, формируя часть тяги двигателя. Вторая часть воздуха после вентилятора поступает в направляющий аппарат. Это такие вертикальные неподвижные лопатки. В этой части воздушный поток тормозится, из-за чего давление в нем повышается. После этого сжатый воздух сразу поступает в сопло и формирует остаток тяги.

Сегодня турбореактивные двухконтурные двигатели делят на два типа: с низкой и высокой степенью двухконтурности. Степень двухконтурности — это отношение объема воздуха за момент времени проходящего через внешний контур, то есть, минуя камеру сгорания, к объему воздуха, проходящего через внутренний контур, то есть газогенератор. Двигатели со степенью двухконтурности меньше двух традиционно ставятся на боевые самолеты, поскольку имеют небольшие размеры и большую тягу. Но они же расходуют много топлива.

Но они же расходуют много топлива.

Если у силовой установки степень двухконтурности больше двух, его принято называть турбовентиляторным реактивным двигателем. В такой силовой установке большая часть воздуха в полете проходит по внешнему контуру. На современных двигателях от 70 до 85 процентов тяги формируется именно вентилятором, в то время как внутренний контур используется лишь для привода дополнительных агрегатов, типа генератора, а также самого вентилятора и компрессоров.

В турбовентиляторных двигателях коэффициент полезного действия зависит от величины степени двухконтурности. Но увеличение двухконтурности приводит и к увеличению размеров двигателя, его массы и аэродинамических характеристик (большой двигатель имеет большое лобовое сопротивление). В целом же турбовентиляторный двигатель не может развивать скорость выше скорости звука, но имеет небольшой расход топлива, что как раз очень важно для пассажирских и грузовых перевозок.

Турбовентиляторные двигатели в гражданской авиации используются на протяжении последних нескольких десятилетий и зарекомендовали себя как надежные, относительно дешевые и экономичные силовые установки. Эти показатели разработчики из года в год стараются снизить, применяя все новые технические решения вроде саблевидных лопаток вентилятора, позволяющих сильнее сжимать воздух в зоне входа в компрессорную часть. Но эти решения не дают существенной экономии в расходе топлива.

Эти показатели разработчики из года в год стараются снизить, применяя все новые технические решения вроде саблевидных лопаток вентилятора, позволяющих сильнее сжимать воздух в зоне входа в компрессорную часть. Но эти решения не дают существенной экономии в расходе топлива.

Американский двигатель CFM56, устанавливаемый на самолеты нескольких типов компаний Boeing и Airbus, имеет степень двухконтурности 5,5 и удельный расход топлива в крейсерском режиме 545 граммов на килограмм-силы в час. Для сравнения, двигатель АЛ-31Ф истребителей Су-27 имеет степень двухконтурности 0,57 и удельный расход топлива в крейсерском режиме в 750 граммов на килограмм-силы в час и 1900 граммов на килограмм-силы в час на форсаже. Первый CFM56 расходовал чуть больше 700 граммов топлива на килограмм-силы в час.

Частичной экономичности новых турбовентиляторных двигателей конструкторы смогли добиться и за счет использования редуктора. Его установили между вентилятором и валом турбины, благодаря чему удалось избавиться от жесткой связки между горячей и холодной частями силовой установки. Кроме того, вентилятор и турбина стали работать в оптимальных друг для друга условиях. Но для существенной экономии конструкторы, помимо прочего, стали думать в сторону турбореактивных двигателей с ультравысокой степенью двухконтурности.

Кроме того, вентилятор и турбина стали работать в оптимальных друг для друга условиях. Но для существенной экономии конструкторы, помимо прочего, стали думать в сторону турбореактивных двигателей с ультравысокой степенью двухконтурности.

Ультравысокой, или сверхвысокой, степенью двухконтурности считается, когда объем воздуха проходящего за момент времени через внешний контур в двадцать и более раз больше объема воздуха, проходящего через внутренний контур. Так изобрели турбовинтовентиляторный реактивный двигатель. Он имеет два (иногда три) вентилятора, расположенных на одной оси и вращающихся в разные стороны. Лопатки таких вентиляторов имеют саблевидную форму, а сами роторы — изменяемый шаг.

Внешне турбовинтовентиляторные двигатели могут быть похожи на обычные турбовинтовые с воздушными винтами. Однако в новых силовых установках диаметр вентиляторов в среднем на 40 процентов меньше обычных воздушных винтов, а воздушный поток за лопатками вентилятора сжимается по разному. Например, в зоне воздухозаборника компрессорной части он, как и у турбовентиляторных двигателей, имеет большую степень сжатия.

Одним из примеров турбовинтовентиляторных двигателей является российский НК-93. Иногда его называют турбовинтовентиляторным реактивным двигателем с закапотированным ротором, или винтовентилятором. В нем винтовентилятор вместе с небольшим по длине внешним контуром забран в капот, специальную конструкцию, защищающую лопатки и упорядочивающую воздушный поток в полете. Такой двигатель примерно на 40 процентов экономичнее сопоставимого по мощности Д-30КП транспортного самолета Ил-76.

Сегодня разработка НК-93 приостановлена. Проект официально не закрыт, но будет ли он когда-либо завершен, не ясно. По разным данным, удельный расход топлива двигателем НК-93 в крейсерском режиме полета составил бы от 370 до 440 граммов на килограмм-силы в час. При этом до 87 процентов тяги будут формироваться именно винто-вентилятором. В третьей серии двигателей Д-30КУ-154 для Ил-76 удельный расход топлива удалось снизить до 482 граммов на килограмм-силы в час.

Тяга НК-93, по предварительным расчетам, должна была составить около 18 тысяч килограммов-силы. Для сравнения, тот же Д-30КУ-154 способен выдавать тягу в 10,8 тысячи килограммов-силы. Отчасти неудачи проекта НК-93 объясняются недофинансированием проекта, а также не совсем удачными испытаниями опытной модели, некоторые показатели которой оказались несколько выше расчетных. Кроме того, несмотря на свою эффективность и экономичность, НК-93 является двигателем очень крупным.

Для сравнения, тот же Д-30КУ-154 способен выдавать тягу в 10,8 тысячи килограммов-силы. Отчасти неудачи проекта НК-93 объясняются недофинансированием проекта, а также не совсем удачными испытаниями опытной модели, некоторые показатели которой оказались несколько выше расчетных. Кроме того, несмотря на свою эффективность и экономичность, НК-93 является двигателем очень крупным.

Между тем, в 2000-х годах Запорожское машиностроительное конструкторское бюро «Прогресс» разработало двигатель Д-27. Он относится к турбовинтовентиляторным реактивным двигателям с открытым винтовентилятором. Сегодня он является единственной в мире силовой установкой такого типа, выпускаемой серийно. Д-27 используется на перспективном украинском военно-транспортном самолете Ан-70. В этом двигателе поток воздуха создаётся двумя соосными многолопастными саблевидными винтами.

Тяга двигателя Д-27 составляет 13,1 тысячи килограммов силы, а удельный расход топлива в крейсерском режиме — около 140 граммов на килограмм-силы в час. Турбовинтовентиляторные двигатели с открытым ротором могут иметь немного различную конструкцию. Как правило, в них предусмотрено использование редуктора для привода винтовентилятора турбиной. Украинский двигатель в своей конструкции редуктор использует. Этот узел позволяет выставить оптимальные обороты для турбины и оппозитно-вращающихся роторов.

Турбовинтовентиляторные двигатели с открытым ротором могут иметь немного различную конструкцию. Как правило, в них предусмотрено использование редуктора для привода винтовентилятора турбиной. Украинский двигатель в своей конструкции редуктор использует. Этот узел позволяет выставить оптимальные обороты для турбины и оппозитно-вращающихся роторов.

В Евросоюзе в настоящее время действует многолетняя программа разработки новых технологий для гражданской авиации, которые в целом должны будут сделать пассажирские самолеты будущего экономичнее, экологичнее, тише и комфортнее. Этот проект называется Clean Sky 2. В рамках этого проекта французская компания Snecma, входящая в холдинг Safran, приступила к сборке первого опытного образца турбовинтовентиляторного двигателя с открытым ротором. Испытания силовой установки состоятся до конца 2016 года.

Новый опытный двигатель на время проверок установят на пассажирский лайнер Airbus 340 на специальном подвесе в хвостовой части фюзеляжа. Перед летными испытаниями перспективный двигатель проверят на тестовом стенде на полигоне во французском Истре. Параметры перспективной силовой установки разработчики сравнивают с распространенными CFM56. Ожидается, что выбросы углекислого газа двигателя с открытым ротором будут на 30 процентов меньше, чем у CFM56.

Параметры перспективной силовой установки разработчики сравнивают с распространенными CFM56. Ожидается, что выбросы углекислого газа двигателя с открытым ротором будут на 30 процентов меньше, чем у CFM56.

Для сборки опытного образца двигателя Snecma намерена использовать газогенератор турбореактивного двухконтурного двигателя с форсажной камерой M88. Такими силовыми установками оснащаются французские истребители Dassault Rafale. С вала, раскручиваемого турбиной двигателя, через редуктор будет приводиться открытый винтовентилятор с роторами диаметром около 420 сантиметров. Лопатки вентилятора будут изменять угол атаки. Частота вращения винтовентилятора составит около 800 оборотов в минуту.

Для сравнения скорость вращения вентилятора двигателя CFM56 составляет 5200 оборотов в минуту в режиме полной мощности. Двигатель с открытым вентилятором, разрабатываемый Snecma, сможет развивать тягу в 111 килоньютонов (11,3 тысячи килограммов-силы). Идея французского двигателя базируется на американском GE36, разработка которого велась в 1980-х годах, однако из-за несовершенства материалов была закрыта. В частности, общей чертой для двигателей с открытым ротором является изогнутая форма лопаток.

В частности, общей чертой для двигателей с открытым ротором является изогнутая форма лопаток.

Дело в том, что эффективность двигателя, в общих чертах, зависит от шага винта и скорости вращения. Чем эти показатели выше, тем быстрее полетит самолет. Однако при определенной скорости вращения вала наступает момент, когда скорость обтекания воздушным потоком законцовок лопастей приближается к сверхзвуковой. Из-за этого весь винт теряет эффективность. Изогнутая форма позволяет снизить частоту вращения вала и несколько уменьшить шаг винта, не потеряв в эффективности.

Разработчики рассчитывают, что новые турбовинтовентиляторные реактивные двигатели с открытым ротором будут в целом тише современных турбовинтовых и турбовентиляторных двигателей. Этого можно достичь за счет сдвига шума в более высокочастотную область, а высокочастотный шум, как известно, существенно более сильно спадает с увеличением расстояния до наблюдателя.

С каждым годом проектирование новых авиационных двигателей становится все более сложным. Времена, когда за счет использования нового принципа сжигания топлива или введения дополнительного воздушного контура можно было существенно повысить эффективность и экономичность конструкции, прошли. Теперь конструкторам уже приходится решать множество тесно связанных друг с другом задач и искать новые материалы для производства различных деталей двигателей.

Времена, когда за счет использования нового принципа сжигания топлива или введения дополнительного воздушного контура можно было существенно повысить эффективность и экономичность конструкции, прошли. Теперь конструкторам уже приходится решать множество тесно связанных друг с другом задач и искать новые материалы для производства различных деталей двигателей.

Василий Сычёв

Лопасти ветряных турбин не должны оказаться на свалках

Это один из четырех блогов в серии, посвященной текущим проблемам и возможностям переработки экологически чистых энергетических технологий. См. вводный пост , а также другие записи о солнечных панелях и аккумуляторных батареях . Особая благодарность Джессике Гарсия, сотруднику UCS по политике в области чистой энергии на Среднем Западе летом 2020 года, за поддержку исследований и соавторство в написании этих сообщений.

Ветряные турбины увеличились в размерах и количестве, чтобы удовлетворить потребности в чистой энергии

Современная ветроэнергетика преобразует кинетическую энергию (движения) ветра в механическую энергию. Это происходит за счет вращения больших лопастей из стекловолокна, которые затем вращают генератор для производства электроэнергии. Ветряные турбины, как известно, могут быть расположены на берегу или в море.

Это происходит за счет вращения больших лопастей из стекловолокна, которые затем вращают генератор для производства электроэнергии. Ветряные турбины, как известно, могут быть расположены на берегу или в море.

По прогнозам, к 2050 году ветровая энергия будет продолжать расти в США. Последний отчет о рынке ветровых технологий, подготовленный Национальной лабораторией Лоуренса в Беркли, показал, что цены на энергию ветра находятся на рекордно низком уровне, а на 2019 год, 7,3% электроэнергии, вырабатываемой коммунальными предприятиями в США, приходилось на энергию ветра. В этом сообщении блога мы рассмотрим наземные ветряные турбины и возможности переработки, которые существуют, но еще не получили широкого распространения для лопастей турбин.

Источник: Berkeley Lab Electric Markets & Policy (https://emp.lbl.gov/wind-energy-growth). Принципиальная конструкция коммерческих турбин сегодня представляет собой ветряные турбины с горизонтальной осью, состоящие из ротора с тремя лопастями из стекловолокна, прикрепленными к ступице, которая в свою очередь прикреплена к центральной части (гондоле), установленной на стальной башне. Различные другие механизмы и бетонные фундаменты также включены в конструкцию современной ветряной турбины, которая включает более 8000 деталей на турбину.

Различные другие механизмы и бетонные фундаменты также включены в конструкцию современной ветряной турбины, которая включает более 8000 деталей на турбину.

Лопасти ветряных турбин в существующем американском парке в среднем имеют длину около 50 метров или около 164 футов (приблизительно ширина футбольного поля в США). А учитывая недавние тенденции использования более длинных лопастей на больших турбинах и более высоких башнях для увеличения производства электроэнергии, некоторые из самых больших лопастей, производимых сегодня, достигают 60-80 метров в длину.

Источник: Лаборатория Беркли, Обновление данных о технологиях ветроэнергетики: издание 2020 г., стр. 37. Обратите внимание, что диаметр ротора (указанный здесь в метрах) чуть более чем в два раза превышает длину лопастей

Фото: Джеймс Жиньяк

Срок службы ветряных турбин составляет в среднем около 25 лет. Около 85 процентов материалов компонентов турбин, таких как сталь, медная проволока, электроника и зубчатые передачи, могут быть переработаны или использованы повторно. Но лопасти отличаются тем, что они сделаны из стекловолокна (композитный материал), чтобы быть легкими для эффективности, но при этом достаточно прочными, чтобы выдерживать штормы. Смешанный характер материала лезвия затрудняет отделение пластмассы от стекловолокна для переработки в пригодный для обработки материал из стекловолокна, а прочность, необходимая для лезвий, означает, что их также трудно разбить физически.

Но лопасти отличаются тем, что они сделаны из стекловолокна (композитный материал), чтобы быть легкими для эффективности, но при этом достаточно прочными, чтобы выдерживать штормы. Смешанный характер материала лезвия затрудняет отделение пластмассы от стекловолокна для переработки в пригодный для обработки материал из стекловолокна, а прочность, необходимая для лезвий, означает, что их также трудно разбить физически.

Куда теперь попадают использованные лопасти ветряных турбин?

Лопасти ветряных турбин требуют утилизации или переработки, когда турбины выводятся из эксплуатации на этапе окончания использования или когда ветряные электростанции модернизируются в процессе, известном как переоснащение. Модернизация включает в себя сохранение той же площадки и часто поддержание или повторное использование основной инфраструктуры для ветряных турбин, но модернизацию турбин большей мощности. Лезвия могут быть заменены более современными и обычно более крупными лезвиями. В любом случае, лопасти из стекловолокна, когда они больше не нужны, представляют собой серьезную проблему с точки зрения конечного использования энергии ветра.

В любом случае, лопасти из стекловолокна, когда они больше не нужны, представляют собой серьезную проблему с точки зрения конечного использования энергии ветра.

Несмотря на то, что лезвия можно разрезать на несколько частей на месте в процессе вывода из эксплуатации или восстановления мощности, эти части по-прежнему сложно и дорого транспортировать для переработки или утилизации. И процесс резки чрезвычайно прочных лезвий требует огромного оборудования, такого как канатные пилы, установленные на транспортных средствах, или алмазные канатные пилы, подобные тем, которые используются в карьерах. Поскольку в настоящее время вариантов утилизации лезвий очень мало, подавляющее большинство тех, которые подходят к концу, либо хранятся в разных местах, либо вывозятся на свалки.

Действительно, ранее в этом году агентство Bloomberg Green сообщило о том, что лопасти ветряных турбин выбрасываются на свалки. Несмотря на то, что поток отходов представляет собой лишь небольшую часть твердых бытовых отходов США, это явно не идеальная ситуация. Поскольку ветряные турбины выводятся из эксплуатации или заменяются, возникает необходимость в более творческих решениях по переработке использованных лопастей.

Поскольку ветряные турбины выводятся из эксплуатации или заменяются, возникает необходимость в более творческих решениях по переработке использованных лопастей.

Хорошая новость заключается в том, что некоторые усилия по разработке альтернатив уже предпринимаются. Например, две крупные коммунальные компании в США, PacificCorp и MidAmerican Energy, недавно объявили о планах партнерства с компанией Carbon Rivers из Теннесси для переработки некоторых отработанных лопаток турбин коммунальных предприятий вместо их захоронения на свалке. Технология, используемая Carbon Rivers, поддерживается за счет грантового финансирования Министерства энергетики США и будет использоваться для разрушения и повторного использования стекловолокна из бывших в употреблении лопаток турбины.

Фото: Flickr/Chuck Coker. творчество и инновации. Например, партнерство с участием университетов США, Ирландии и Северной Ирландии под названием Re-wind разработало несколько интересных идей проектов гражданского строительства для повторного использования и перепрофилирования лопастей из стекловолокна. К ним относится использование выведенных из эксплуатации лопастей в проектах гражданского строительства как части конструкций линий электропередач или башен, или крыш для аварийного или доступного жилья. В Северной Ирландии Re-wind также рассматривает возможность их пилотного использования на пешеходных мостах вдоль зеленых дорожек.

К ним относится использование выведенных из эксплуатации лопастей в проектах гражданского строительства как части конструкций линий электропередач или башен, или крыш для аварийного или доступного жилья. В Северной Ирландии Re-wind также рассматривает возможность их пилотного использования на пешеходных мостах вдоль зеленых дорожек.

Ниже по иерархии отходов начинают появляться дополнительные варианты переработки. WindEurope, представляющая ветроэнергетику Европейского Союза, сотрудничает с Европейским советом химической промышленности (Cefic) и Европейской ассоциацией производителей композитов (EuCIA) для разработки новых методов повторного использования материалов для лопастей. По оценкам организаций, в течение следующих нескольких лет только в Европе будет выведено из эксплуатации 14 000 лопастей ветряных турбин. В мае 2020 года консорциум подготовил всеобъемлющий отчет Accelerating Wind Turbine Blade Circularity, в котором подробно описаны проекты, исследования и технические решения, ориентированные на жизненный цикл ветряных турбин.

Ключевым соображением при переработке композитных материалов является обеспечение того, чтобы процесс переработки имел чистый положительный результат по сравнению с альтернативой утилизации на свалках. Один пример из Германии, где концепция переработки лопаток турбины в цемент была впервые разработана около десяти лет назад на заводе, построенном в рамках партнерства между Geocycle, бизнес-подразделением корпорации строительных материалов HolcimAG, и компанией Zajons.

Эта форма переработки включает в себя контроль цепочки поставок утилизации, включая распиловку лопаток турбины на более мелкие части на месте вывода из эксплуатации, чтобы уменьшить транспортную логистику и затраты. Процесс обещает 100-процентную переработку и сокращение выбросов углекислого газа при совместной переработке цемента за счет замены производства цементного сырья переработанными лезвиями, а также использования биогаза из органических остатков вместо угля в качестве топлива.

Другие технологии, такие как механическая переработка, сольволиз и пиролиз, также разрабатываются, что идеально обеспечит промышленность дополнительными возможностями обращения с лезвиями из стекловолокна, когда они достигнут конца использования.

Другой творческий вариант вторичной переработки позволяет производить гранулы или доски, которые можно использовать в столярных работах. В 2019 году Global Fiberglass Solutions начала производство продукта под названием EcoPoly Pellets в США и вскоре будет дополнительно производить панельную версию. Эти продукты сертифицированы как переработанные из выведенных из эксплуатации лопастей ветряных турбин посредством отслеживания радиочастотной идентификации (RFID) от лопасти до конечного продукта. Пеллеты EcoPoly могут быть преобразованы в различные продукты, такие как складские поддоны, напольные покрытия или парковочные столбики. Основываясь на своих прогнозах спроса, Global Fiberglass Solutions предполагает, что сможет обрабатывать от 6000 до 7000 лезвий в год на каждом из двух своих заводов в Техасе и Айове.

Дополнительным подходом к проблеме переработки лезвий является сосредоточение внимания на исходной части — из чего сделаны лезвия. Дополнительные исследования и разработки направлены на использование термопластичной смолы вместо стекловолокна или углеродного волокна для лопастей ветряных турбин. Материал может быть проще и дешевле перерабатывать.

Материал может быть проще и дешевле перерабатывать.

В конечном счете, цель расширения инноваций в целях дополнительного использования выведенных из эксплуатации лопастей турбины требует наличия достаточного рыночного спроса, чтобы стимулировать создание предприятий, которые могут перерабатывать лопасти. Наряду с этой проблемой в США отсутствует политика в отношении конечного использования турбинных лопаток, что еще больше усугубляет статус-кво хранения или удаления твердых отходов на свалках.

Достижение 100-процентной пригодности систем ветряных турбин к вторичной переработке

Как указывалось выше, в настоящее время дешевле утилизировать лопасти ветряных турбин на ближайшей свалке, чем часто требуется транспортировка на дальние расстояния, необходимая для переработки на ограниченном количестве объектов. которые могут эффективно их обрабатывать. Кроме того, отрасль в настоящее время страдает от отсутствия регулятивного давления или рыночных стимулов для полной разработки других вариантов конечного использования.

Два подхода к экономике замкнутого цикла — это более тесная коммуникация в цепочке поставок ветряных турбин и амбициозные цели. Например, Vestas Wind Systems A/S, глобальная компания по проектированию, производству и установке ветряных турбин, объявила о смелом намерении производить безотходные ветряные турбины к 2040 году. тесно сотрудничает со своими партнерами по всей цепочке поставок, чтобы в конечном итоге избежать сжигания или захоронения своей продукции. Необходимо больше партнерств, подобных этому, между компаниями ветроэнергетики, чтобы помочь заполнить пробел и сделать ветроэнергетические системы на 100 процентов пригодными для повторного использования.

Кроме того, штаты США должны рассмотреть механизмы политики для стимулирования развития рынка альтернативных решений, таких как повышение ответственности производителей, помимо утилизации лопастей ветряных турбин на свалках. Кроме того, штаты могли бы рассмотреть способы поддержки строительства региональной инфраструктуры по переработке, особенно в штатах с большей долей ветровой энергии, таких как Техас или Айова, для решения проблемы конечного использования лопастей ветряных турбин.

В других блогах этой серии вы найдете введение в технологии переработки экологически чистой энергии, а также дополнительную информацию о переработке солнечных панелей и аккумуляторов энергии.

Все о лопастях ветряных турбин

#НИОКР

#береговой ветер

Вы когда-нибудь задумывались, как башня ветряной турбины может выдержать такой большой вес? Или почему они все ориентированы в одном направлении? Такова природа ветряных турбин, гигантов возобновляемой энергии.

Parque eólico de Sierra de Burgo (Оренсе, Испания)

Путешествуя по дороге недалеко от городов, вы, должно быть, наткнулись на ветряную электростанцию. Любопытно посмотреть, как синхронно работают ветряные турбины. Это как наблюдать за футбольной командой, где все члены стратегически расположены и поворачиваются в одном направлении.

Это как наблюдать за футбольной командой, где все члены стратегически расположены и поворачиваются в одном направлении.

Это может показаться совпадением, но это не так: все детали операции определяются хорошо изученными и четко определенными исследованиями. Узнайте о них больше!

Как ветер преобразуется в энергию?

Почему чаще всего используются ветряные турбины с тремя лопастями?

На протяжении всей истории было много типов турбин или машин, которые использовались для использования кинетической энергии ветра. Из всех них наиболее используемая и распространенная в наши дни — и также выбранная Ибердрола — та, у которой три лопасти движутся относительно горизонтальной оси. Это наиболее эффективный вариант с технической точки зрения: меньшее количество лопастей приводит к лучшему балансу.

Почему они всегда смотрят в одном направлении?

Подобно полю подсолнухов, ветряные турбины всегда ориентированы в одном направлении, так что вместо того, чтобы следовать за солнцем, они могут следовать за ветром и использовать его потенциальную энергию. Это достигается благодаря флюгеру, который у всех есть наверху гондолы. Этот флюгер указывает системе управления, правильно ли расположен ротор против ветра.

Это достигается благодаря флюгеру, который у всех есть наверху гондолы. Этот флюгер указывает системе управления, правильно ли расположен ротор против ветра.

Как ветер двигает лопасти?

Иногда трудно себе представить, как лопасти ветряка, нагруженные такими размерами и весом, могут двигаться ветром с нормальными характеристиками. Причина в его форме, так называемом аэродинамическом профиле: Когда ветер дует перпендикулярно им, создается подъемная сила, вызывающая движение.

Как башня выдерживает такой большой вес?

Башня ветряной турбины — это конструктивный элемент, на котором закреплены ротор и гондола. Более того, он поддерживает всю силу ветра. Ключ в его конструкции и составе, так как он должен выдерживать вес до 15 взрослых слонов.

Знаете ли вы, как делаются лопасти ветряка?

СМ. ИНФОГРАФИКУ: Знаете ли вы, как делаются лопасти ветряной турбины? [PDF] Внешняя ссылка, открывается в новом окне.

Узнайте об этапах производства лезвий

Скрыть информацию

Какие материалы используются?

Большинство лопастей изготавливаются из полиэстера, армированного стекловолокном, или из эпоксидной смолы. В качестве армирующего материала также используется углеродное волокно или арамид (кевлар). В настоящее время возможно использование древесные составы, такие как эпоксидная смола для древесины или древесноволокнистая эпоксидная смола, исследуется.

Как проводится техническое обслуживание?

Существует два типа обслуживания: профилактическое и корректирующее. Первый состоит из периодических проверок для определения состояния лопастей и выявления любых повреждений. Эти проверки проводятся с использованием различных методов — с земли, с помощью высокоточных телеобъективов, подъема по лопастям с помощью канатов, кранов или подъемных платформ и дистанционно, с использованием дронов. Тем временем ремонтное обслуживание состоит из ремонт или реконструкция лопастей и гондол для исправления любых повреждений, которые появляются как на поверхности, так и внутри конструкции.

Как ремонтируются лезвия?

Лопасти ветряных турбин могут иметь трещины, повреждения, вызванные ударами молнии и птиц, или отверстия в передней или задней кромке, среди других повреждений. Ремонтные работы выполняются рабочими на высоте, которые свисают с лопастей на веревках или поднимаются к ним на подвесных платформах. В настоящее время изучаются альтернативные системы ремонта и очистки, такие как дроны, чтобы операторам не приходилось подниматься к турбинам.

Как решить, где установить ветряную электростанцию?

Чтобы проанализировать жизнеспособность проекта ветряной электростанции, необходимо провести оценку того, сколько ветряная электростанция будет производить в течение срока службы. Для этого некоторые из основных критериев — это характеристики ветра, а также давление и температура воздуха. Измерительная кампания позволяет транслировать данные, полученные с четырех или пяти метеобашен, судя по нескольким годам (2-3) и на разной высоте 50 или 60 метров.