Содержание

Комплект сцепления: виды и принцип работы

Сцепление выполняет вспомогательную функцию при переключении передач: плавное соединение двигателя и вала МКПП обеспечивает мягкий старт без рывков и уменьшает нагрузку на узлы мотора и трансмиссии.

Местоположение и функции компонентов сцепления

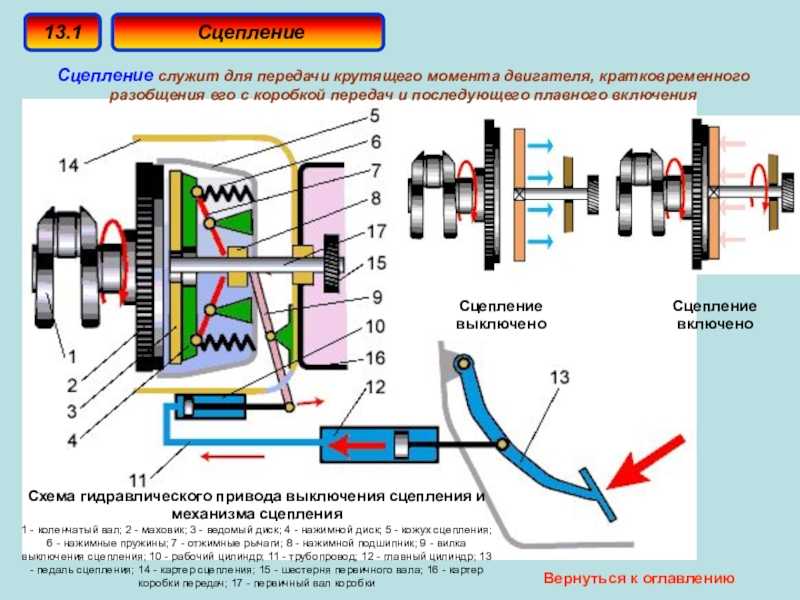

Сцепление – это связь коленвала двигателя с первичным валом механической коробки передач. Прижимная группа обеспечивает передачу момента вращения при соединении, и отсоединяет двигатель от КПП при размыкании.

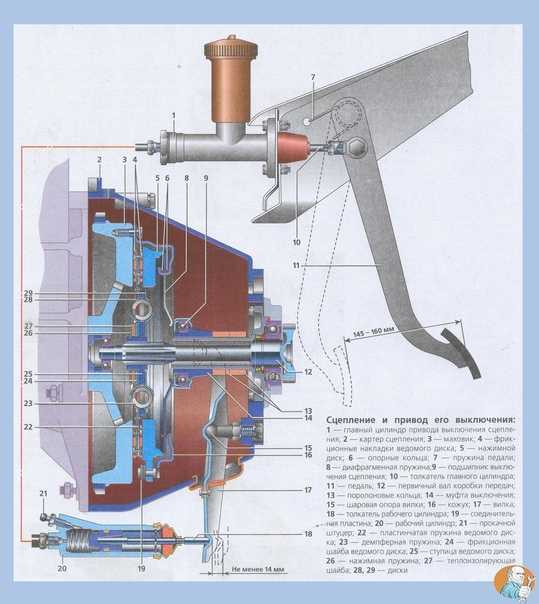

Схема размещения сцепления

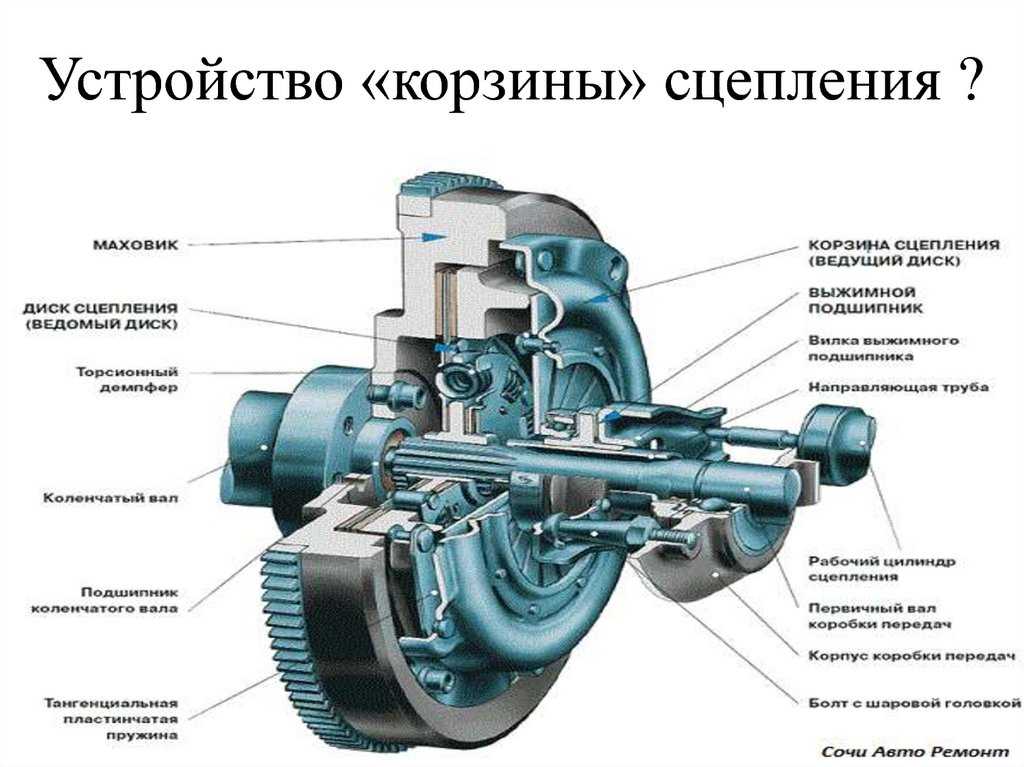

В комплект сцепления входит ведомый диск, прижимной диск (корзина сцепления) с диафрагменной пружиной и выжимной подшипник.

Схема сцепления

Корзина сцепления и ведущий диск

Прижимной диск вместе с корпусом обеспечивает надежный контакт между ведомым диском и маховиком двигателя, а при нажатии на педаль сцепления отодвигается назад, размыкая эту связку. Корзина сцепления – это комплект диска, кожуха и диафрагменной пружины, которая отводит ведущий диск от ведомого с помощью выжимного подшипника. Тангенциальные (возвратные) пружины установлены внутри и создают усилие в обратном направлении, благодаря чему при включении сцепления ведущий диск приводится к ведомому.

Тангенциальные (возвратные) пружины установлены внутри и создают усилие в обратном направлении, благодаря чему при включении сцепления ведущий диск приводится к ведомому.

Корзина сцепления: прижимной (ведущий) диск, кожух, лепестковая пружина

В системе сцепления кожух корзины жестко соединен с маховиком двигателя и вращается вместе с ним, при этом соединения корзины с первичным валом коробки передач нет. Вал коробки передач проходит от ведомого диска через отверстие в лепестковой пружине без соприкосновения с деталями корзины.

Как правило, в автомобилях устанавливаются корзины нажимного действия: при нажатии педали сцепления лепестки диафрагменной пружины нажимаются в сторону маховика. В корзине вытяжного действия при нажатии педали диафрагменная пружина вытягивается от маховика.

Схема работы сцепления вытяжного типа: пружина в невыжатом,

полувыжатом и полностью выжатом состоянии

(в третьем случае ведущий диск полностью отсоединен от ведомого)

Корзина нажимного действия конструктивно проще, но вытяжного – меньше по размеру, и устанавливается в тех случаях, когда необходим малогабаритный узел.

Материалы изготовления у каждого производителя разные, но в большинстве случаев кожух и пружины делаются из стали разных сортов, а прижимной диск – из чугуна, обладающего высокой износостойкостью.

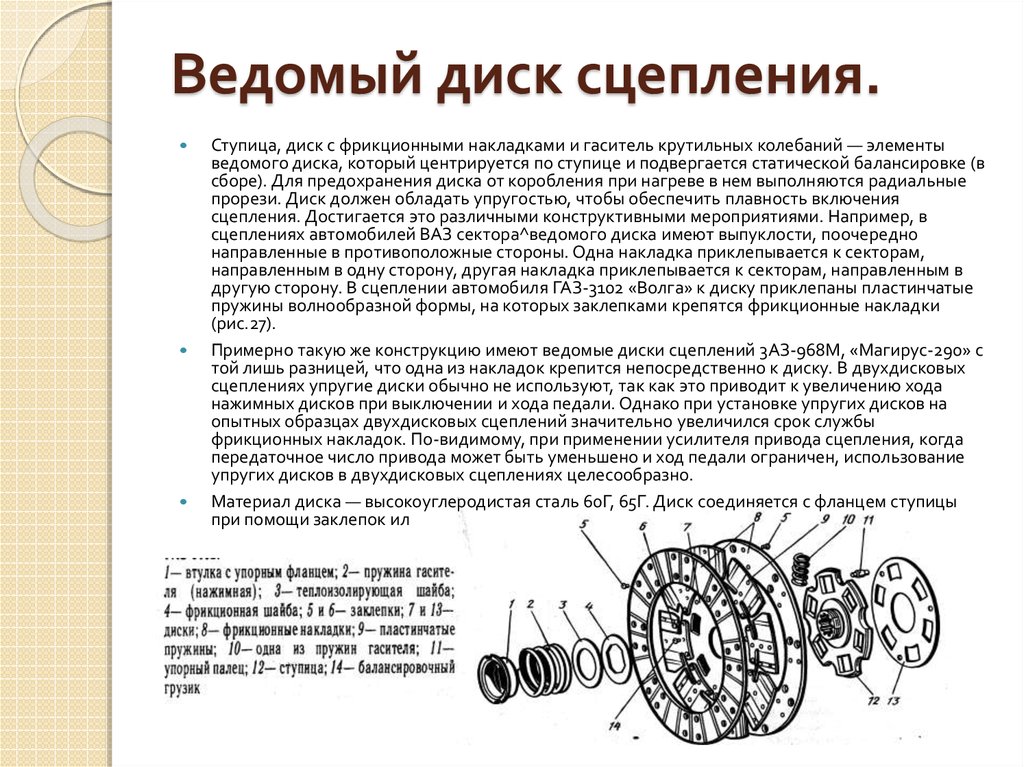

Ведомый диск сцепления

Ведомый диск выполняет связующую функцию: благодаря поверхности с высоким показателем трения он входит в зацепление со стальным маховиком двигателя с одной стороны и стальным прижимным диском – с другой, передавая вращение от маховика. В нормальном состоянии ведущий и ведомый диски плотно прижаты к маховику, при выжимании сцепления они расходятся.

В этой конструкции наибольшая нагрузка ложится на ведомый диск: со стороны маховика идет усилие, которое через ведомый диск передается на вал. Из-за нагрузок ведомый диск со временем приходит в негодность (изнашивается фрикционное покрытие), после чего требует замены.

Ведомый диск сцепления.

1. Держатель. 2. Ступица. 3, 5. Заклепки. 4. Накладка.

6. Обойма демпфера. 7. Диск демпфера.

7. Диск демпфера.

8. Фрикционное кольцо демпфера. 9, 10. Пружины демпфера.

Диск сцепления решает сразу несколько задач: передача вращения, гашение колебаний, сопротивление износу, стойкость к высоким температурам, прочность, упругость (осевая податливость) и как можно меньший вес. Для решения этих задач применяют различные конструктивные приемы.

Основа диска – стальная пластина, к которой крепятся остальные компоненты. Ее конфигурация зависит от планируемой упругости и веса конструкции: фигурные лепестки (с поочередным расхождением от плоскости около 1 мм) обеспечивают более мягкое сцепление с маховиком, а следовательно, и более комфортные условия для пассажиров. Оптимальной в этом плане является сборная конструкция, в которой лепестки (или, как их еще называют, кнопки) из более тонкой стали крепятся к центральному диску.

Цельная конструкция (слева) и сборная основа (справа)

Для облегчения веса применяют различные модификации: лепестковую форму (самый жесткий вариант – трехлепестковый диск), вырезы, комбинированные материалы. Фрикционные накладки, идущие по окружности, позволяют включать сцепление мягко, а разделенные по лепесткам – более жестко, но точно.

Фрикционные накладки, идущие по окружности, позволяют включать сцепление мягко, а разделенные по лепесткам – более жестко, но точно.

Демпфирующая система предназначена для компенсации колебаний при включении сцепления. Комплект пружин, дисков и фрикционных колец принимает на себя рывки маховика, благодаря чему сцепление включается мягче, снижается шум и вибрация. В «жестких» вариантах, где важен не комфорт, а скорость и точность включения, используются диски без демпфера.

Работа демпфера

Функция фрикционных накладок с обеих сторон диска – сцепление с поверхностью маховика и ведущего диска, за счет чего и передается момент вращения. Поскольку сам диск работает в сложных условиях, поверхность накладок подвергается огромным нагрузкам, и чем агрессивней стиль вождения, тем быстрей они приходят в негодность.

Требования к накладкам достаточно строгие: устойчивость к высоким температурам (даже при аккуратном вождении диск нагревается до 200-250оС), износостойкость, отсутствие абразивных свойств («бережное» отношение к металлу маховика) и в то же время жесткое сцепление с металлом. До недавних пор в их состав входил асбест, который производители перестали использовать в связи с повышающимися экологическими требованиями. В настоящее время фрикционные накладки изготавливаются чаще всего из органики (95% рынка занимает продажа именно дисков с органическими накладками), а также керамики и металлокерамики, кевлара и карбоно-керамических составов. Для «гражданских» версий сцепления помимо органики подходит кевлар: этот материал сочетает в себе прочность, отличные показатели передачи вращения и бережное отношение к металлу маховика и прижимного диска. А вот карбон, керамика и особенно металлокерамика – варианты для тех, кто готов платить за точность сцепления ранним износом маховика и собственным комфортом.

До недавних пор в их состав входил асбест, который производители перестали использовать в связи с повышающимися экологическими требованиями. В настоящее время фрикционные накладки изготавливаются чаще всего из органики (95% рынка занимает продажа именно дисков с органическими накладками), а также керамики и металлокерамики, кевлара и карбоно-керамических составов. Для «гражданских» версий сцепления помимо органики подходит кевлар: этот материал сочетает в себе прочность, отличные показатели передачи вращения и бережное отношение к металлу маховика и прижимного диска. А вот карбон, керамика и особенно металлокерамика – варианты для тех, кто готов платить за точность сцепления ранним износом маховика и собственным комфортом.

Выжимной подшипник

Выжимной подшипник связан с педалью сцепления через вилку и систему привода (гидравлического, пневматического или механического) и при нажатии на педаль движется вдоль оси первичного вала трансмиссии к корзине сцепления, нажимает на диафрагменную пружину, а она в свою очередь снимает давление с ведущего и ведомого дисков. Современные выжимные подшипники бывают шариковые (или роликовые) – механические, и гидравлические, которые приводятся в действие давлением в гидравлической системе сцепления. Вторые легче в управлении, но и цена их на порядок больше.

Современные выжимные подшипники бывают шариковые (или роликовые) – механические, и гидравлические, которые приводятся в действие давлением в гидравлической системе сцепления. Вторые легче в управлении, но и цена их на порядок больше.

Виды выжимных подшипников: шариковый (слева)

и гидравлический (справа)

Как и многие другие современные автозапчасти, выжимной подшипник делается неразборным и необслуживаемым. Смазкой его наполняют при изготовлении, и обновлять или менять ее не нужно.

Поломка выжимного подшипника прежде всего будет слышна: при нажатии сцепления появляется характерный звук, который усиливается по мере выжимания педали. Появление такого шума говорит об износе подшипника и необходимости его замены.

Эксплуатация

При спокойном «семейном» стиле езды даже самый простой «бюджетный» комплект сцепления прослужит достаточно долго: от 100 до 200 тыс. км. Но эти цифры верны только при неагрессивном способе вождения: без резких стартов и жесткого включения сцепления, с постепенным набором скорости. Любители рвать с места с пробуксовкой и дымом из-под колес сжигают сцепление буквально за 2-3 таких резких старта. От трения и мгновенного нагрева поверхность ведомого диска меняет свою структуру и свойства: становится гладкой и хрупкой, теряет свою вязкость и не держит усилие.

Любители рвать с места с пробуксовкой и дымом из-под колес сжигают сцепление буквально за 2-3 таких резких старта. От трения и мгновенного нагрева поверхность ведомого диска меняет свою структуру и свойства: становится гладкой и хрупкой, теряет свою вязкость и не держит усилие.

При самых неблагоприятных обстоятельствах поврежденный ведомый диск выводит из строя маховик и корзину, так что вместо одной расходной детали приходится менять весь узел.

Второй причиной поломки тоже можно назвать человеческий фактор: многие неопытные водители перегружают сцепление, когда слишком долго удерживают педаль. При этом нагрузка на все узлы возрастает в несколько раз, и первым выходит из строя выжимной подшипник.

Помимо внешних условий, детали сцепления стираются и просто от времени, каким бы аккуратным ни был водитель. Износ сцепления проявляется рывками, толчками и ударами на старте, а в крайних случаях педаль может просто провалиться. Для профилактики подобных неприятностей делается проверка сцепления на СТО через 80 тыс. км после замены.

км после замены.

При подозрении на неисправность сцепления можно провести и самостоятельную проверку: со скорости 60 км/ч начать разгон на 4-й передаче. Если обороты двигателя и скорость автомобиля нарастают пропорционально – сцепление в порядке, если же показания спидометра на месте, а тахометра растут – сцепление не выполняет свои задачи в полной мере.

Описанная здесь конструкция сцепления устанавливается на автомобили с механической коробкой переключения передач. С коробкой-автоматом и само сцепление, и принцип вождения будут совершенно другими. Какой тип выбирать – решает каждый для себя, у обоих вариантов есть свои плюсы и минусы. Но в любом случае залогом долгой службы сцепления будет опыт и техническая дисциплина самого водителя.

О том, как выбирать комплект сцепления, а также рекомендации брендов производителей – наш «Гид покупателя».

Сцепление автомобиля

Заказать проверку автомобиляЗаказать подбор автомобиля

Сцепление автомобиля предназначено для выполнения двух задач: разрывать связь между двигателем и коробкой передач при включении передачи, а также обеспечивать плавное начало движения с места.

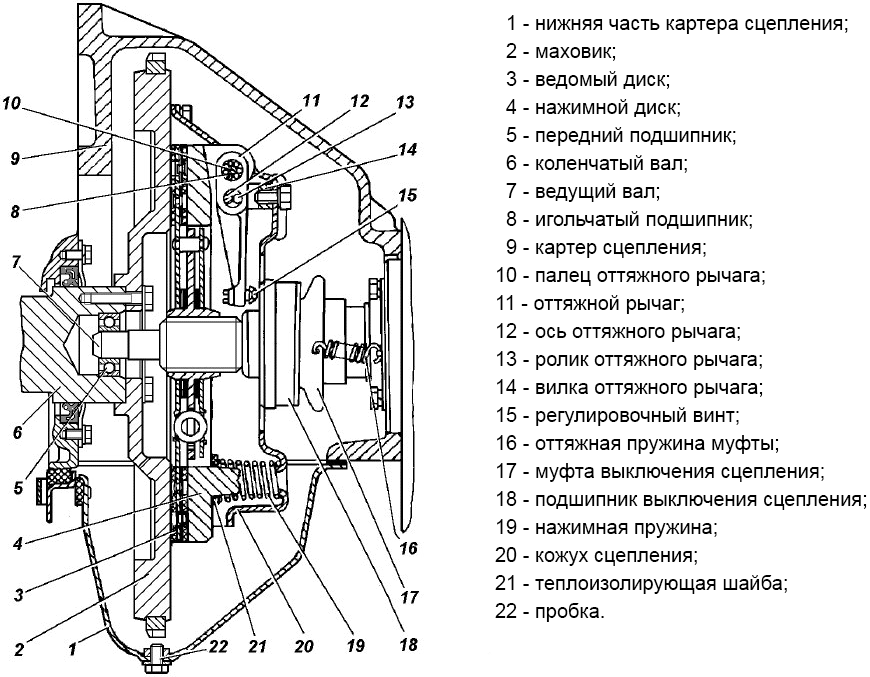

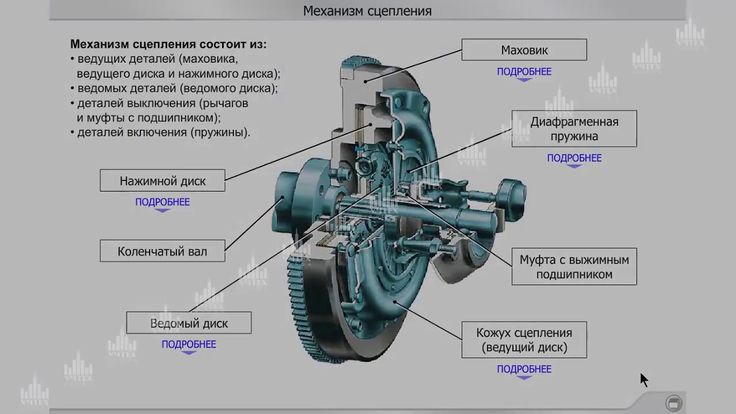

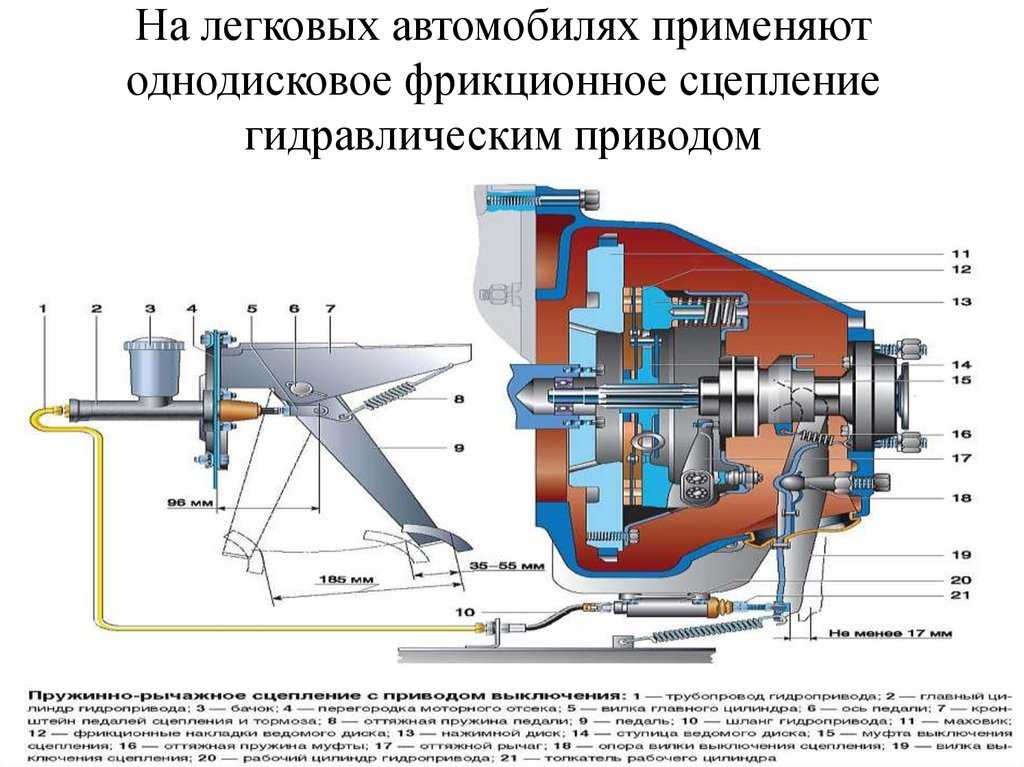

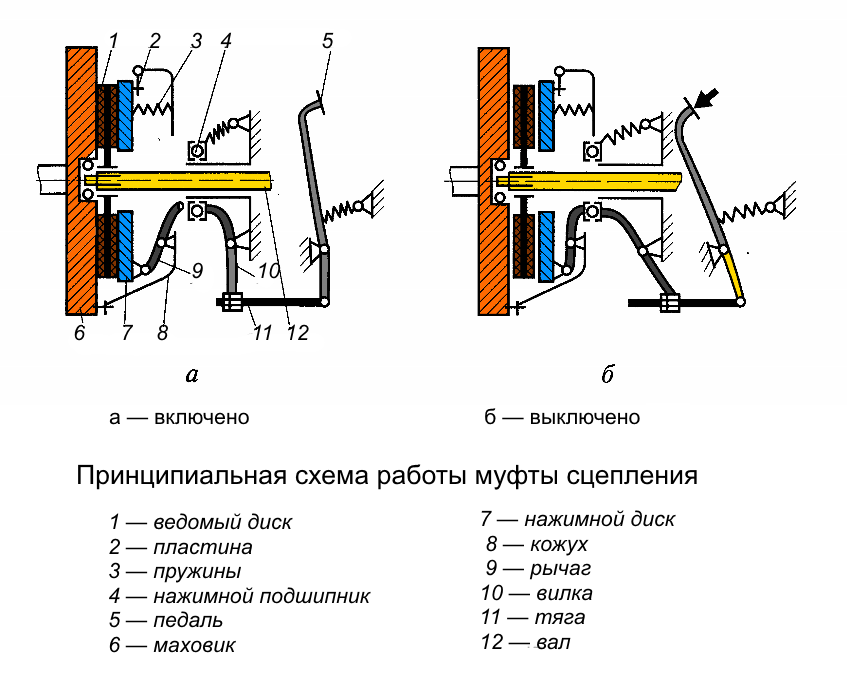

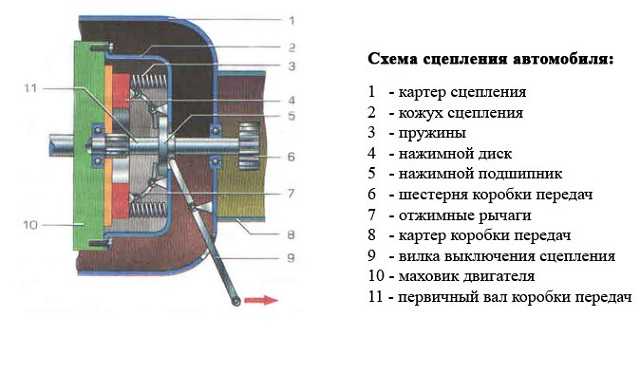

Сцепление включает в себя механизм и привод его включения. Наиболее распространено однодисковое сцепление фрикционного типа. К основным деталям механизма сцепления относятся: ведомый диск, закрепленный на ведущем колере; нажимной или ведущий диск с пружинами, жестко прикрепленный к маховику коленчатого вала двигателя. Принцип работы механизма сцепления заключается в использовании сил трения соединяющихся поверхностей. Диски сжимаются пружинами, и в результате возникновения между ними силы трения крутящий момент передается от коленчатого вала двигателя к ведущему валу коробки передач. Ведущий и ведомый диски сцепления постоянно прижаты пружинами друг к другу, они могут разжиматься лишь на короткий промежуток времени. Диски разжимаются под воздействием привода выключения сцепления при переключении передач или торможении автомобиля. Плавность включения сцепления обеспечивается проскальзыванием дисков до момента их полного прижатия друг к другу. При невыжатой педали сцепления нажимной диск прижимает через мембранную пружину диск сцепления к маховику, при этом обеспечивается передача усилия от двигателя к коробке передач.

При невыжатой педали сцепления нажимной диск прижимает через мембранную пружину диск сцепления к маховику, при этом обеспечивается передача усилия от двигателя к коробке передач.

Кожух сцепления сделан из стали и прикреплен к маховику болтами. Внутри кожуха располагаются, рычаги выключения. Наружные концы рычагов включения шарнирно соединены с нажимным диском. Между ведущим диском и кожухом по. окружности располагаются нажимные цилиндрические пружины, которые зажимают ведомый диск между ведущим диском и маховиком. Ведомый диск соединяется со ступицей при помощи гасителя крутильных колебаний. Гаситель крутильных колебаний способствует плавному включению сцепления.

При включенном сцеплении крутильные колебания передаются ведомому диску и заставляют его поворачиваться относительно ступицы. При этом возникают силы трения между диском и фланцем ступицы, эта энергия гасится и превращается в теплоту. В целом благодаря гасителю крутильных колебаний повышается долговечность деталей коробки передач и карданного вала.

Механизм, сцепления с двумя ведомыми дисками отличается от однодискового сцепления наличием среднего нажимного диска. Средний нажимной диск располагается между двумя ведомыми дисками. Элементы двухдискового механизма сцепления не имеют конструктивных отличий от элементов механизма однодискового сцепления.

Однодисковый механизм сцепления с центральной диафрагменной нажимной пружиной имеет нажимную пружину, которая выполнена в виде чаши. Чаша нажимной пружины оборудована 18 лепестками, которые являются упругими элементами и отжимными рычагами. При выключении сцепления упорный нажимной подшипник воздействует на лепестки пружины и перемещает ее в сторону маховика. При этом наружный край пружины отгибается в обратную сторону и при помощи специальных фиксаторов отводит нажимной диск от ведомого.

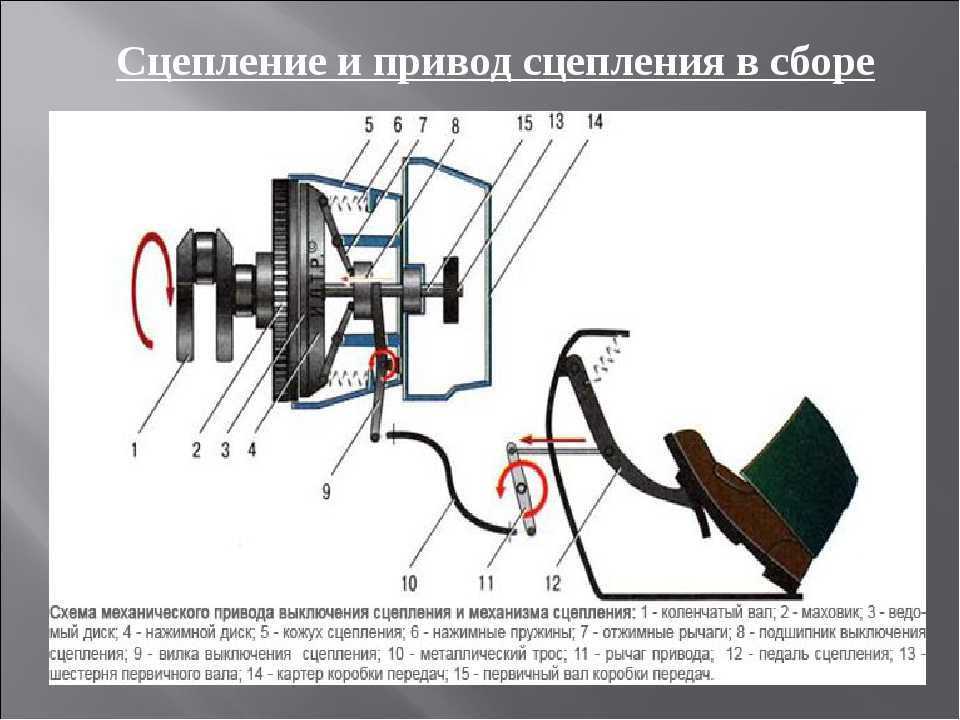

Наиболее удобен и прост в эксплуатации механический привод выключения сцепления. Он применяется на большинстве отечественных грузовых автомобилей.

Механический привод сцепления включает в себя:

1) педали;

2) возвратную пружину;

3) валик с рычагом;

4) рычаг вилки выключения сцепления;

5) вилку выключения сцепления;

5) муфту с упорным шариковым подшипником;

6) оттяжную пружину.

Все детали привода приводятся во взаимодействие нажатием на педаль сцепления. В результате этого упорный подшипник муфты нажимает на внутренние концы рычагов выключения, при этом нажимной диск отводится, а ведомый диск освобождается от усилий зажимающих пружин, в результате этого сцепление выключается. При включении сцепления педаль отпускают, при этом муфта с упорным подшипником занимает исходное положение, при этом освобождаются рычаги выключения. После этого ведущий диск под действием пружин прижимает ведомый диск к маховику, сцепление включается.

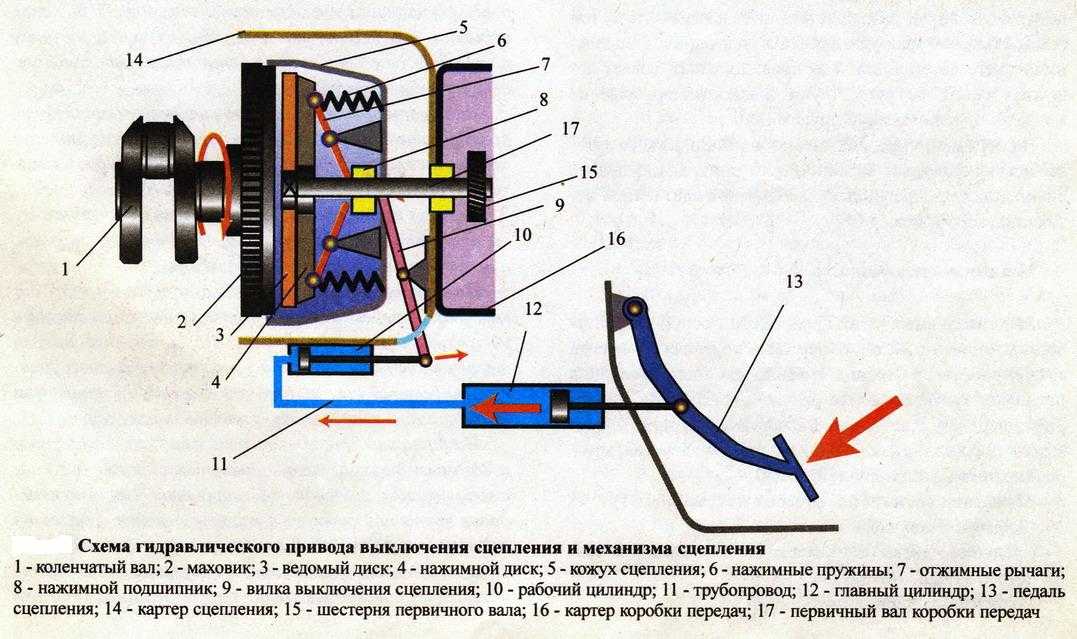

Гидравлический привод выключения сцепления обеспечивает более полное включение сцепления по сравнению с механическим приводом. Гидравлический привод сцепления позволяет располагать педаль сцепления в любом месте независимо от места расположения самого механизма.

Гидропривод сцепления состоит из:

1) педали сцепления;

2) оттяжной пружины;

3) рабочего цилиндра;

4) главного цилиндра;

5) толкателя;

6) трубопроводов;

7) вилки выключения сцепления.

При нажатии на педаль выключения сцепления происходит перетекание жидкости по трубопроводу и, повышение давления в рабочем цилиндре. В результате этого поршень рабочего цилиндра перемещается и через толкатель воздействует на вилку выключения сцепления. Вилка выключения сцепления в свою очередь перемещает выжимной подшипник и выключает сцепление. Возврат педали в исходное положение происходит под действием оттяжной пружины, при этом толкатель рабочего цилиндра освобождается, сцепление выключается.

Пневматический усилитель применяют на грузовых автомобилях. Пневматический усилитель состоит из:

1) переднего корпуса с пневматическим поршнем и клапанами управления;

2) заднего корпуса с гидропоршнем выключения сцепления и поршнем следящего устройства;

3) диафрагмы следящего устройства, которая зажата между передним и задним корпусами;

4) штока выключения сцепления;

5) трубопроводов и шлангов.

При нажатии на педаль выключения сцепления давление жидкости из главного цилиндра передается по трубопроводам на гидравлический и следящий поршни пневматического усилителя. Следящее устройство выполняет автоматическое изменение давления воздуха в пневмоцилиндре пропорционально усилию на педаль сцепления. Следящий поршень перемещается вместе с поршнем, в результате этого открывается впускной клапан и закрывается выпускной. Сжатый воздух из системы попадает в полость пневмопоршня и оказывает дополнительное усилие на толкатель выключения сцепления. Суммарное усилие от гидравлического и пневматического поршней передаются на вилку выключения сцепления. При отпускании педали сцепления в гидроприводе исчезает давление, и поршни под действием пружин возвращаются в свое исходное положение, при этом сжатый воздух из пневмоусилителя выходит в атмосферу, включается сцепление.

Следящее устройство выполняет автоматическое изменение давления воздуха в пневмоцилиндре пропорционально усилию на педаль сцепления. Следящий поршень перемещается вместе с поршнем, в результате этого открывается впускной клапан и закрывается выпускной. Сжатый воздух из системы попадает в полость пневмопоршня и оказывает дополнительное усилие на толкатель выключения сцепления. Суммарное усилие от гидравлического и пневматического поршней передаются на вилку выключения сцепления. При отпускании педали сцепления в гидроприводе исчезает давление, и поршни под действием пружин возвращаются в свое исходное положение, при этом сжатый воздух из пневмоусилителя выходит в атмосферу, включается сцепление.

Заказать проверку автомобиляЗаказать подбор автомобиля

Какой материал сцепления лучше всего подходит для трения?

Опубликовано отделом продаж и поддержки

Когда сцепление входит в зацепление с двигателем, нажимной диск прижимает диск сцепления к маховику. Это позволяет мощности двигателя передавать на остальную часть машины.

Это позволяет мощности двигателя передавать на остальную часть машины.

Этот жизненно важный диск сцепления обеспечивает плавное включение и выключение маховика каждый раз. Ранние сцепления были сделаны со слабыми дисками сцепления, которые изнашивались после минимального использования. Но сегодня у нас есть материал сцепления, который может выдерживать высокое трение, высокую температуру и усилие прижимной пластины.

В этой статье мы познакомим вас с лучшими современными материалами для накладок сцепления.

Органический материал

Органические диски сцепления изготовлены из комбинации фрикционных материалов. Чаще всего они изготавливаются из фенольных смол, металлических порошков и резиновой смеси. Этот тип материала бывает двух видов: тканый и формованный.

В тканых органических дисках сцепления стекловолокно вплетено в диски, что увеличивает их прочность и долговечность. Это делает их превосходящими их литые аналоги, даже несмотря на то, что литые диски намного более доступны по цене.

Органический материал для тяжелых условий эксплуатации

Органические материалы сцепления для тяжелых условий эксплуатации такие же, за исключением того, что они содержат более значительный процент металлических компонентов. Это означает, что они более термостойкие. Они могут выдерживать температуры до 700 градусов по Фаренгейту.

Однако по плавности включения эти диски сцепления идентичны органическим дискам сцепления.

Керамический материал

Керамические диски сцепления, по иронии судьбы, сделаны из комбинации меди, железа, бронзы, кремния и графита. Из-за своего металлического содержания эти диски могут выдерживать сильное трение и тепло. Это делает их идеальными для гоночных автомобилей и других высокоскоростных транспортных средств, которым необходимо зацеплять и расцеплять быстро движущиеся маховики.

Однако эти диски обладают высоким коэффициентом трения. Это означает, что включение и выключение сцепления не всегда будет очень плавным.

Материал кевлар

Диски сцепления из кевлара обладают двумя ключевыми преимуществами: они невероятно долговечны и всегда плавно входят в зацепление с маховиком. Они служат в 2-3 раза дольше, чем диски сцепления из органических материалов.

Идеальный выбор для станков, требующих плавного и точного движения. Их единственный недостаток в том, что у них есть длительный период обкатки, прежде чем они почувствуют себя хорошо.

Материал Feramic

Feramic — это, по сути, усиленная версия керамических дисков сцепления. Изготовленные из аналогичных материалов — стали, кремния, графита и т. д. — feramic обладает чрезвычайно высоким коэффициентом трения, поэтому их лучше всего использовать для машин, требующих быстрой блокировки, таких как гоночные или тяжелые грузовики.

Подгруппа дисков сцепления из ферамика, углеродные диски сцепления, очень часто используются в грузовых автомобилях, поскольку они имеют более плавное зацепление, сохраняя при этом высокую термостойкость.

Теперь, когда вы знаете о различных материалах сцепления…

Вы сможете принять обоснованное решение в следующий раз, когда будете покупать сцепление для своего автомобиля, грузовика или любой другой машины, для которой оно требуется. Просто помните, что на самом деле нет правильного ответа, когда дело доходит до определения того, какой материал сцепления является лучшим. Все зависит от вашего финансового положения и типа техники, для которой она вам нужна.

Свяжитесь с нами сегодня, и один из наших сотрудников будет более чем счастлив ответить на любые ваши вопросы. Обязательно ознакомьтесь с нашими предложениями промышленных тормозов и сцеплений, чтобы узнать, подходит ли что-то вам.

Опубликовано в Промышленные тормоза и муфты.

Анатомия сцепления

После замены трех сцеплений на нашем автосервисе Focus ST мы решили, что было бы неплохо помочь другим лучше понять, что входит в сцепление. Не все сцепления созданы одинаковыми, и важно убедиться, что выбрано правильное сцепление для вашего применения.

Как работает сцепление?

Схема взята с: http://www.eai.net.au/

Сцепление предназначено для передачи мощности от двигателя к колесам. Когда сцепление включено, мощность передается от двигателя, а когда оно выключено, мощность не передается, что позволяет вам переключать передачи или сидеть на месте, пока автомобиль находится на передаче с работающим двигателем. Чтобы понять, как это работает, важно знать, из каких компонентов состоит сцепление.

Первым компонентом является маховик . Этот большой алюминиевый или стальной диск является точкой, в которой двигатель встречается с трансмиссией. Маховик крепится болтами к коленчатому валу и вращается вместе с двигателем. Имея зубья на краю маховика, стартер может провернуть маховик и, таким образом, весь двигатель, и таким образом двигатель «зажигается» и начинает работать.

| Поверхность трения маховика, которая соприкасается с диском сцепления | Задняя часть маховика. В этом примере имеется 6 болтов В этом примере имеется 6 болтов , которые крепят его к коленчатому валу. |

К маховику привинчена крышка сцепления, которая содержит нажимной диск и диафрагменную пружину. Нажимная пластина и диафрагменная пружина работают вместе в точке опоры или точке поворота, так что, когда пружина сжимается или разжимается, нажимная пластина перемещается вперед и назад линейно. Поскольку эти компоненты прикручены к маховику, они также вращаются вместе с двигателем.

| Передняя часть крышки сцепления, где выжимной или выжимной подшипник давит на пальцы для выключения сцепления | Сторона трения прижимной пластины. Это , который прижимает сцепление к маховику, позволяет передавать мощность. |

Между нажимным диском и маховиком находится диск сцепления . Диск сцепления представляет собой стальную пластину, к которой прикреплен фрикционный материал. Когда диафрагменная пружина прижимает нажимной диск к диску, помещая его между нажимным диском и маховиком, этот фрикционный материал блокирует вращательное усилие двигателя на трансмиссии. Диск сцепления соединен с выходным валом коробки передач и вращается отдельно от двигателя, когда нажимной диск не входит в зацепление с диском.

Когда диафрагменная пружина прижимает нажимной диск к диску, помещая его между нажимным диском и маховиком, этот фрикционный материал блокирует вращательное усилие двигателя на трансмиссии. Диск сцепления соединен с выходным валом коробки передач и вращается отдельно от двигателя, когда нажимной диск не входит в зацепление с диском.

Выжимной подшипник представляет собой подшипник, который надевается на выходной вал и предназначен для давления на диафрагменную пружину при вращении вместе с узлом сцепления. Это действие, которое включает и выключает сцепление.

Выжимной подшипник также называют выжимным подшипником. Пока монтажный кронштейн остается на месте, выжимной подшипник может свободно вращаться вместе с прижимной пластиной, на которую он давит.

По сути, сцепление очень похоже на тормоза вашего автомобиля. Вместо ротора, зажатого двумя колодками, это колодка, зажатая двумя роторами (нажимной диск и маховик).

Типы дисков

На выбор предлагается множество различных вариантов дисков сцепления. Диски разных стилей будут вести себя иначе, чем другие. Существуют полнолицевые диски и сегментированные диски (диски со складками) с разным количеством подушечек, и все они демонстрируют разные стили зацепления.

Диски разных стилей будут вести себя иначе, чем другие. Существуют полнолицевые диски и сегментированные диски (диски со складками) с разным количеством подушечек, и все они демонстрируют разные стили зацепления.

Полнолицевые диски станут более удобными для ежедневного использования. Чем больше площадь поверхности, которая соприкасается с маховиком и нажимным диском, тем более плавным будет зацепление. Подпружиненные ступицы дисков также способствуют плавному зацеплению. Чем меньше у вас шайб, тем жестче будет сцепление с диском сцепления. Преимуществом этого является повышенная сила разрыва для быстрого вступления в бой. Причина, по которой рифленые диски сцепления включаются быстрее, заключается в том, что вся сила от нажимного диска концентрируется на меньшей площади. Это прикладывает больше силы к меньшей площади и увеличивает эффективность фрикционного материала. Некоторым фрикционным материалам потребуется большее усилие, прежде чем они будут работать должным образом, и именно поэтому органические сегментированные диски обычно не встречаются.

Вот несколько примеров использования отличных веб-фотографий Advanced Clutch Technology (ACT). Это отличный способ показать, как выглядит каждый диск. Они составляют большую часть того, что доступно там, но есть даже больше, например, полный диск с сегментированными пэдами и даже диски с 3 пэдами.

| Полнолицевая пружинная шайба | Цельный (неподрессоренный) диск с полной поверхностью | Сегментный 6-ти колодочный пружинный диск |

| Сегментированный сплошной диск с 6 колодками | Сегментный диск с 4 колодками | Сегментированный сплошной диск с 4 колодками |

Материал прокладки

Существует множество различных комбинаций материала прокладки, и все они служат определенной цели. Вот несколько типов дисков сцепления, доступных как на OEM, так и на вторичном рынке.

Вот несколько типов дисков сцепления, доступных как на OEM, так и на вторичном рынке.

Органический, кевларовый, полуметаллический, спеченный

Органический материал также довольно часто используется в устройствах с низким крутящим моментом. Органические сцепления обычно состоят из армированной целлюлозы со стекловолокном и минеральной ватой. Они заключены в термореактивную фенольную смолу, которая сопротивляется плавлению. Целлюлоза обеспечивает сцепление, а стекловолокно/минеральная вата придает сцеплению прочность на разрыв. Органические обычно имеют очень хорошее ощущение, а также хороший начальный укус. Они не очень эффективны при высоких температурах и очень легко перегреваются при высоких нагрузках крутящего момента.

Кевлар — следующий этап по сравнению с органическим. Рубленые волокна кевлара обеспечивают такую же хорошую прочность на разрыв, что и органическое сцепление, но с лучшими характеристиками износа. Однако кевлар имеет относительно низкий коэффициент трения, и из-за этого требуется очень большое усилие зажима. Диски сцепления из кевлара выдерживают более высокие температуры и обеспечивают меньший износ, но они могут очень легко сгореть, если подвергнуты слишком сильному нагреву. После того, как материал «сгорел», он не может вернуться в прежнее состояние после остывания.

Однако кевлар имеет относительно низкий коэффициент трения, и из-за этого требуется очень большое усилие зажима. Диски сцепления из кевлара выдерживают более высокие температуры и обеспечивают меньший износ, но они могут очень легко сгореть, если подвергнуты слишком сильному нагреву. После того, как материал «сгорел», он не может вернуться в прежнее состояние после остывания.

Полуметаллические диски сцепления выглядят как органические диски сцепления, но они могут выдерживать значительно более высокие температуры и больше подходят для приложений с более высоким крутящим моментом. Они имеют тканую структуру с использованием полос из латуни или меди. Это повышает прочность на разрыв и термостойкость. Металлы, обычно используемые в полуметаллических приложениях, представляют собой керамическую пыль, медь, бронзу, углерод и железо. Железо/керамика, возможно, могут иметь меньшее ощущение педали, но с более высокой интенсивностью прикуса.

Муфты из спеченного сплава изготавливаются путем заполнения формы порошкообразным материалом с последующим сплавлением этих материалов при высокой температуре и давлении. Вот несколько распространенных металлов, используемых в металлокерамических муфтах.

Вот несколько распространенных металлов, используемых в металлокерамических муфтах.

Медь, бронза, железо, углерод

Углерод , смешанный с керамикой , является самосмазывающимся, а медь и бронза обеспечивают очень плавное зацепление. Медь и бронза также обладают более высокой устойчивостью к укусу и температуре. Однако медь может плавиться в экстремальных условиях, поэтому в тормозных устройствах используется спеченное железо. Со спеченным железом трение увеличивается с температурой, но оно имеет очень агрессивное зацепление.

Важно выбрать сцепление, которое будет соответствовать вашим потребностям. Большинство производителей сцепления послепродажного обслуживания указывают номинальный крутящий момент в своем сцеплении, поэтому при покупке сцеплений это хорошая отправная точка, чтобы узнать, что это за рейтинг. Если он недостаточно высок для того крутящего момента, который вы уже развиваете, или крутящего момента, который вы, возможно, захотите создать в ближайшем будущем, вам нужно рассмотреть сцепление с более высокой мощностью.