Содержание

Из чего состоит двигатель ВАЗ-2115

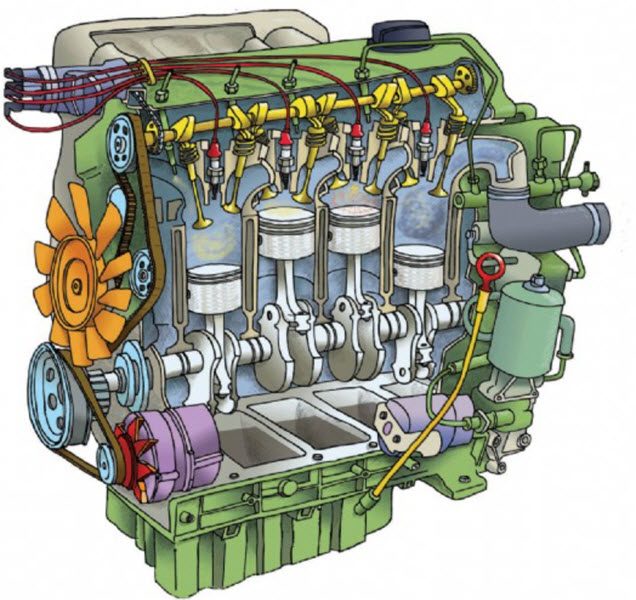

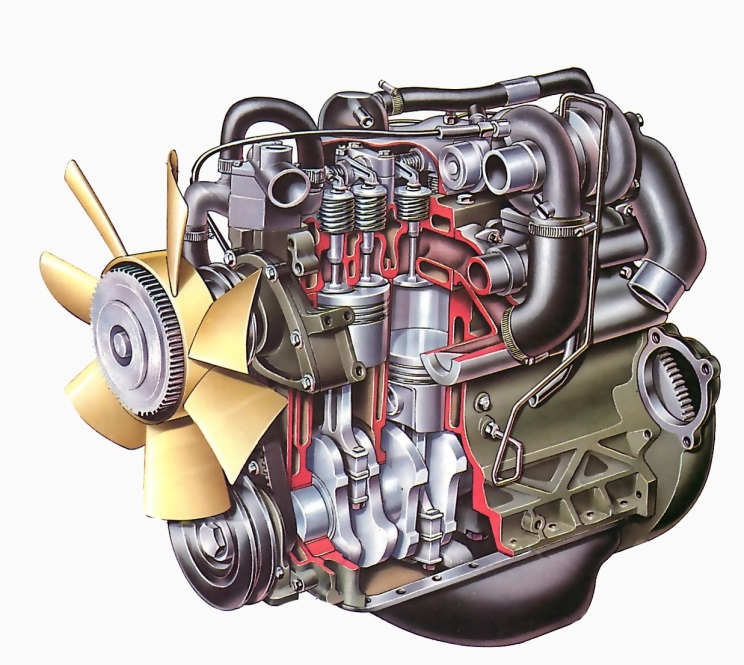

В автомобиле ВАЗ-2115 бензиновый двигатель, четырехцилиндровый, рядный, четырехтактный, с верхним положением распределительного вала, восьмиклапанный. Работа цилиндров происходит по схеме: 1–3–4–2, при отсчете от шкива коленчатого вала. Питания системы производится через электроуправляемый распределенный топливный впрыск.

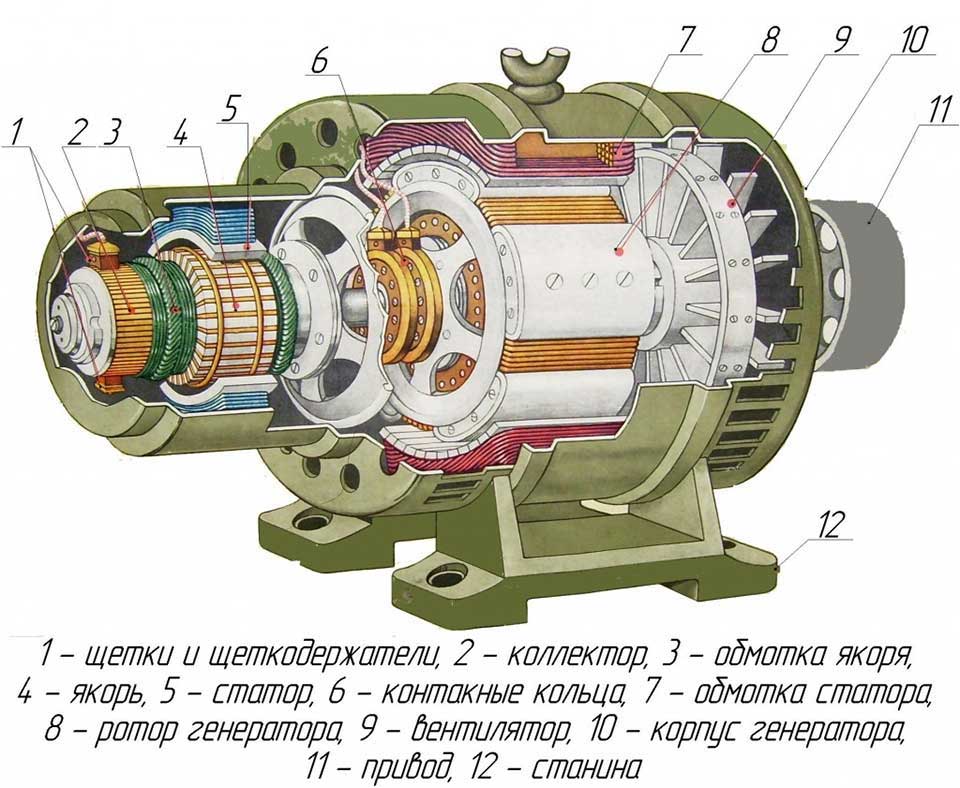

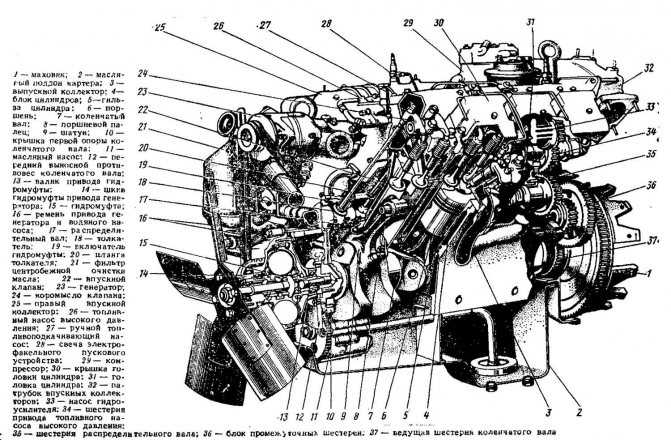

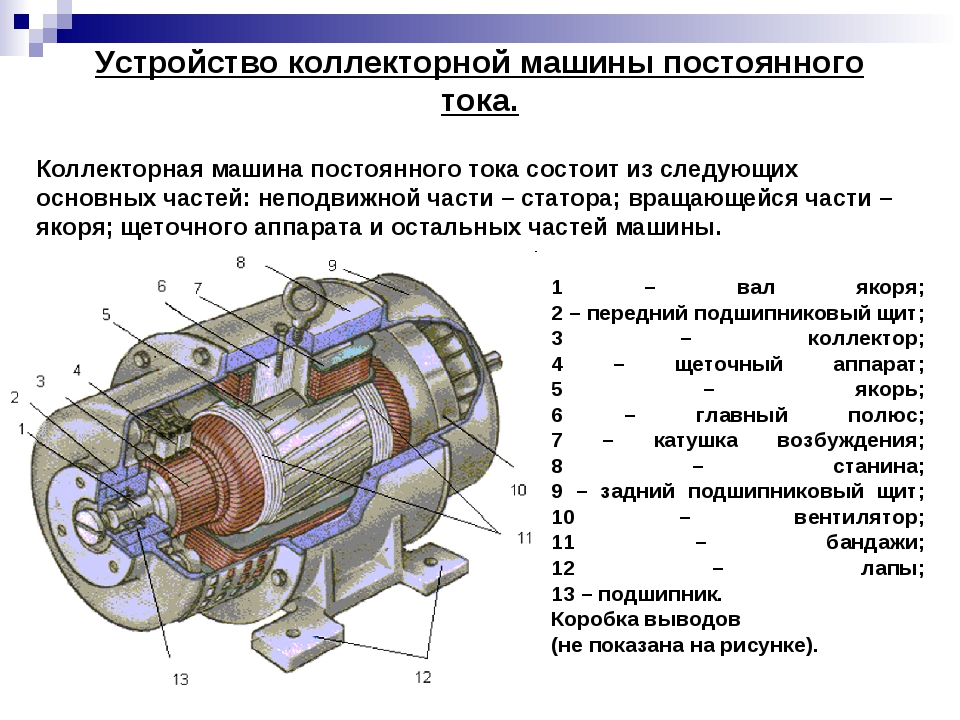

Рис.1 Двигатель автомобиля ВАЗ 2115

- труба подвода охлаждающей жидкости;

- комплекс цилиндров двигателя;

- термостат;

- температурный датчик охлаждающей жидкости;

- патрубок выпускной;

- заглушка головы блока цилиндров двигателя;

- крышка головы блока цилиндров двигателя;

- регулятор уровня давления в топливе;

- крышка маслозаливного отверстия;

- трос заслонки дроссельной;

- узел дроссельный;

- регулятор холостого хода;

- датчик положений заслонки дроссельной;

- ресивер;

- крышка задняя привода газораспределителя;

- крышка передняя привода газораспределителя;

- инжектор;

- штуцерная пробка топливной рампы;

- рампа топливная;

- коллектор впускной;

- кронштейн правый опорный коллектора впускного;

- приводной шкив генератора;

- фильтр масляный;

- датчик положений коленчатого вала;

- поддон картера;

- коллектор впускной;

- шатун;

- вал коленчатый;

- кронштейн опорный левый коллектора впускного;

- маховик.

Двигатель совместно со сцеплением и коробкой передач образуют в моторном отсеке силовой агрегат – блок на трех резинометаллических опорах.

Блок цилиндров изготовлен из литого чугуна. Номинальный диаметр составляет 82 мм, его можно увеличить при ремонте на 0,4 или 0,8 мм. Маркировка класса цилиндров маркируется на нижней плоскости латинскими буквами согласно диаметру цилиндра в миллиметрах. Допустимый уровень износа цилиндра 0,15 мм на диаметр.

В блоке цилиндров располагаются пять опор подшипников, которые прикреплены болтами к блоку. Крышки невзаимозаменяемые, так как отверстия под подшипники дорабатываются в сборке с крышками. Для различения они промаркированы снаружи рисками. Упорные полукольца в средней опоре препятствуют осевому смещению коленчатого вала.

Посередине установлено сталеалюминиевое полукольцо, а сзади – желтое металлокерамическое. При этом их канавки обращены к коленчатому валу. Если люфт коленчатого вала превысит 0,35 мм, то следует заменить полукольца.

Тонкостенные вкладыши шатунных и коренных подшипников сталеалюминиевые. Коренные верхние вкладыши первой, второй, чевертой и пятой опоры – имеют на внутренней поверхности канавку. Нижний коренной вкладыш и верхний третьей опоры – без канавок, как и шатунные.

Изготовлен коленчатый вал из чугуна высокой прочности и имеет шейки: коренные и шатунные. Вал имеет восемь противовесов, отлитых с валом. Подача масла от коренных к шатунным шейкам производится через просверленные каналы. Входы каналов в щеки вала закрыты заглушками. Служат каналы также для очистки масла: вращение коленчатого вала отбрасывает под действием сил центробежных сил смолы и твердые частицы к заглушкам. При демонтаже коленчатого вала желательно, а перед балансировкой просто необходимо очищать эти каналы от накопившихся отложений. Повторно заглушки использовать нельзя.

Шкив привода распределительного вала установлен на шпонке на коленчатом валу с переднего конца. К нему крепится и приводной шкив генератора, который служит демпфером колебаний вала.

Маховик крепится к заднему концу вала через шайбу шестью болтами. Маховик отлит из чугуна, имеет стальной зубчатый венец, который служит пуском стартера двигателя.

Изготовлены шатуны из стали. Их сечение – двутавр. Шатуны обрабатываются вместе с крышками. Для того чтобы не перепутать при сборке, на крышки клеймится номер цилиндра. Стале-бронзовая втулка запрессована в верхнюю головку шатуна.

Поршневой палец изготовлен из стали, сечение трубчатое. Палец свободно вращается на бобышках (плавающего типа) и от выпадения он зафиксирован стопорными пружинными кольцами. Расположены они в проточках на бобышках поршня.

Поршень изготовлен из алюминиевого сплава. Поршневая юбка имеет сложную форму: коническая в продольном сечении и овальная в поперечном. Три канавки проточены под поршневые кольца в верхней части поршня. В канавке маслосъемного кольца есть сверления, которые служат также для подвода масла к поршневому пальцу. Под поршневой палец отверстие на 1 мм смещено от диаметральной плоскости, при установке поршня ориентироваться необходимо по стрелке на его дне: направление в сторону шкива вала.

В целях уменьшения дисбаланса поршни двигателя в кривошипно-шатунном механизме подбирают исходя из массы: разброс должен быть не более 5 г.

В канавках поршня расположены поршневые кольца. Верхние кольца – компрессионные. Эти кольца препятствуют прорыву газа в картер двигателя и обеспечивают отвод тепла к цилиндру от поршня. Кольцо нижнее — маслосъемное. Собираемое со стен цилиндра масло переносится к отверстиям в бобышках поршня и смазывает поршневой палец.

Голова блока цилиндров изготовлена из сплава алюминия и является общей для всех цилиндров. Центрируется она на двух втулках. Крепление к блоку осуществляется десятью винтами. Между головой и блоком устанавливается металлоармированная безусадная прокладка. Повторное ее использование не допускается.

В верхней части головы цилиндров расположено пять опор. Опоры распределительного вала разъемные, а их отверстия обрабатываются в сборке с передним и задним корпусами подшипников.

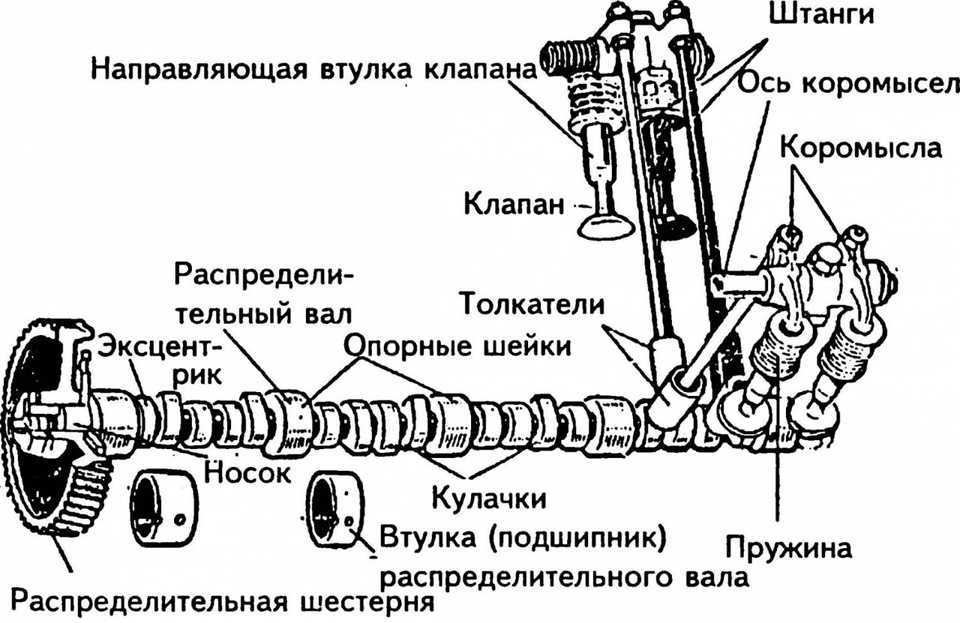

Распределительный вал изготовлен литьем из чугуна. По конструкции вал — пятиопорный. Во вращение распределительный вал приводится от коленчатого зубчатым ремнем. Для правильной установки на зубчатых шкивах есть метки. Если метка шкива коленчатого вала соответствует метке корпуса масляного насоса, то метка шкива распределительного вала соответствует отогнутому усику задней крышки привода газораспределителя.

По конструкции вал — пятиопорный. Во вращение распределительный вал приводится от коленчатого зубчатым ремнем. Для правильной установки на зубчатых шкивах есть метки. Если метка шкива коленчатого вала соответствует метке корпуса масляного насоса, то метка шкива распределительного вала соответствует отогнутому усику задней крышки привода газораспределителя.

Направляющие втулки и седла клапанов запрессованы в голову блока цилиндров. Во втулках отверстия окончательно дорабатываются после запрессовки. Канавки для смазки нарезаны на внутренней поверхности втулок: на всю длину впускных клапанов, и до половины длины у выпускных. Маслоотражательные колпачки, надетые на втулки, изготовлены из маслостойкой резины.

Клапаны изготовлены из стали. Выпускные клапаны имеют головки из жаропрочной стали. Они располагаются в ряд, под углом к плоскости, в которой лежат оси цилиндров. Тарелка выпускного клапана уже, чем впускного. Шайбы, регулирующие зазор в клапане, изготовлены из стали 20Х. С целью повышения их износостойкости поверхность предварительно нитроцементирована.

В форме цилиндрических чашек выполнены толкатели, они перемещаются в отверстиях головы блока цилиндров и опираются на торцы клапанов. С целью увеличения износостойкости поверхность, что соприкасается с клапаном, подвергается цементации. Поворот толкателей при работе двигателя осуществляется смещением оси кулачка от оси толкателя на 1 мм.

Под действием пружин клапан закрывается. Они опираются нижними концами на шайбу, а тарелка верхняя удерживается сухарями. Их форма усеченный конус, а внутренняя поверхность – упорные буртики, что входят в проточки на клапанном стержне.

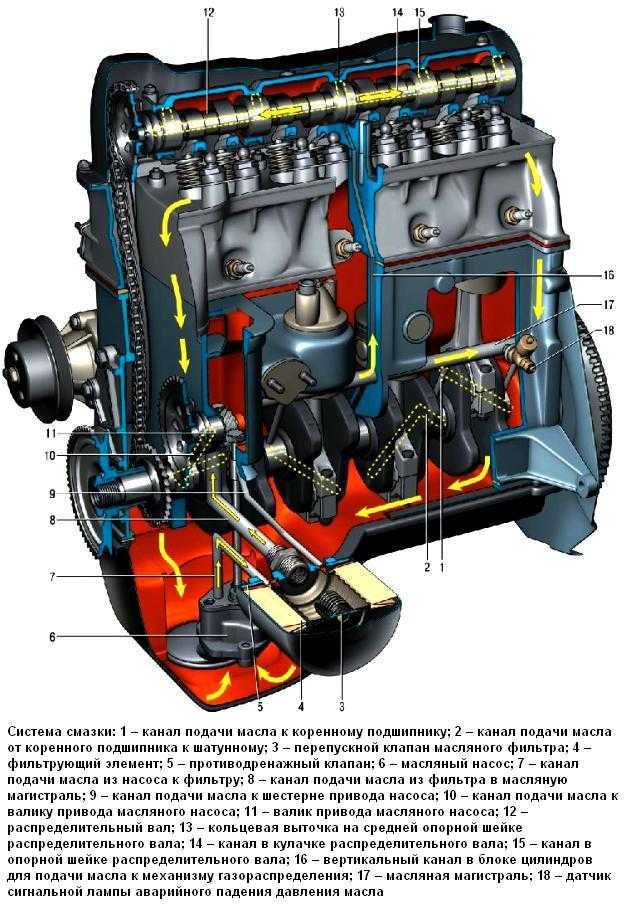

Используется комбинированная смазка двигателя: под воздействием давления смазываются шатунные и коренные подшипники, пары «шейка распределительного вала — опора»; разбрызгивание масла на стенки цилиндров ( и далее к пальцам и поршневым кольцам), в паре «толкатель — кулачок распределительного вала» и к стержням клапанов. Смазка остальных узлов происходит самотеком.

Масляный насос в двигателе автомобиля ВАЗ-2115 шестеренный, с редукционным клапаном, внутренним зацеплением. Насос смонтирован в прикрепленном к блоку цилиндров корпусе. Ведущая шестерня (меньшая) установливается на две лыски вала на переднем конце.

Насос смонтирован в прикрепленном к блоку цилиндров корпусе. Ведущая шестерня (меньшая) установливается на две лыски вала на переднем конце.

Маслоприемник болтами крепится к корпусу насоса и крышке подшипника (второго коренного). Масляный фильтр – неразборный, полнопоточный, с противодренажным и перепускным клапанами.

Вентиляция картера закрытой схемы, с принудительным отводом газа через отделитель масла.

Обзор характеристик двигателя в автомобиле ВАЗ-2115 смотрите на видео:

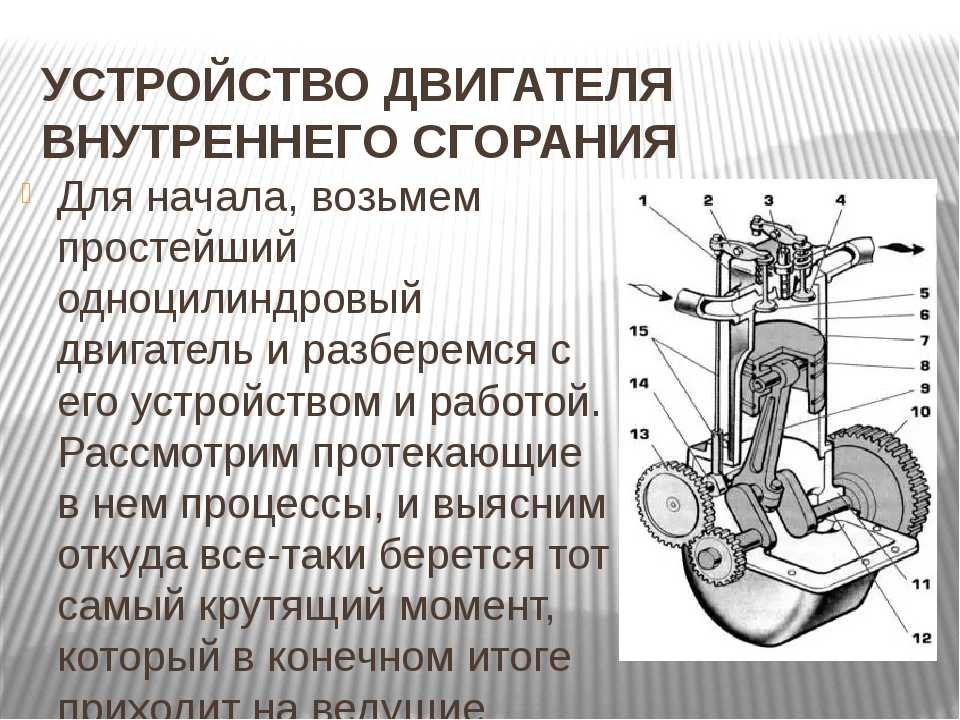

Одноцилиндровый двигатель — простейший вариант

Техпомощь на дороге

ТЕХПОМОЩЬ ВЫЕЗД АВТОЭЛЕКТРИКА, МЕХАНИКА

8 (915) 045-51-51

Единый Городской Номер

диспетчер: +7 (495) 205-63-48

ТЕХПОМОЩЬ ВЫЕЗД АВТОЭЛЕКТРИКА, МЕХАНИКА

8 (915) 045-51-51

Начнем с рассмотрения работы простейшего одноцилиндрового двигателя.

Такой двигатель состоит из цилиндра, коленчатого вала, поршня с шатуном и головки цилиндра. Поршень плотно установлен в цилиндре, как снаряд в стволе пушки.

Полость между поршнем и головкой блока называется камерой сгорания. В ней и происходит все «волшебство».

В определенный момент (подробнее об этом чуть ниже) в камеру сгорания подается горючая смесь, состоящая из топлива и воздуха в нужной пропорции. Она так и называется — топливовоздушная смесь.

Чтобы горючая смесь смогла попасть в камеру сгорания, в ней необходимо иметь отверстие. Такое отверстие выполнено в головке цилиндра. Есть также второе отверстие, которое служит для выпуска отработавших газов. Что бы ни случилось, в любой ситуации наши специалисты по выездной тех помощи на дорогах москвы приедут и окажут необходимую помощь.

Во время рабочего хода (см. ниже) оба отверстия должны быть плотно закрыты, иначе газы не будут давить на поршень, а выйдут через отверстия. Для этого служат клапаны. Клапан, закрывающий отверстие для впуска, называется впускным, а второй, закрывающий отверстие для выпуска, — соответственно выпускным. Из следующей главы можно будет узнать назначение и устройство газораспределительного механизма двигателя, для чего нужен ремень газораспределительного механизма.

Для этого служат клапаны. Клапан, закрывающий отверстие для впуска, называется впускным, а второй, закрывающий отверстие для выпуска, — соответственно выпускным. Из следующей главы можно будет узнать назначение и устройство газораспределительного механизма двигателя, для чего нужен ремень газораспределительного механизма.

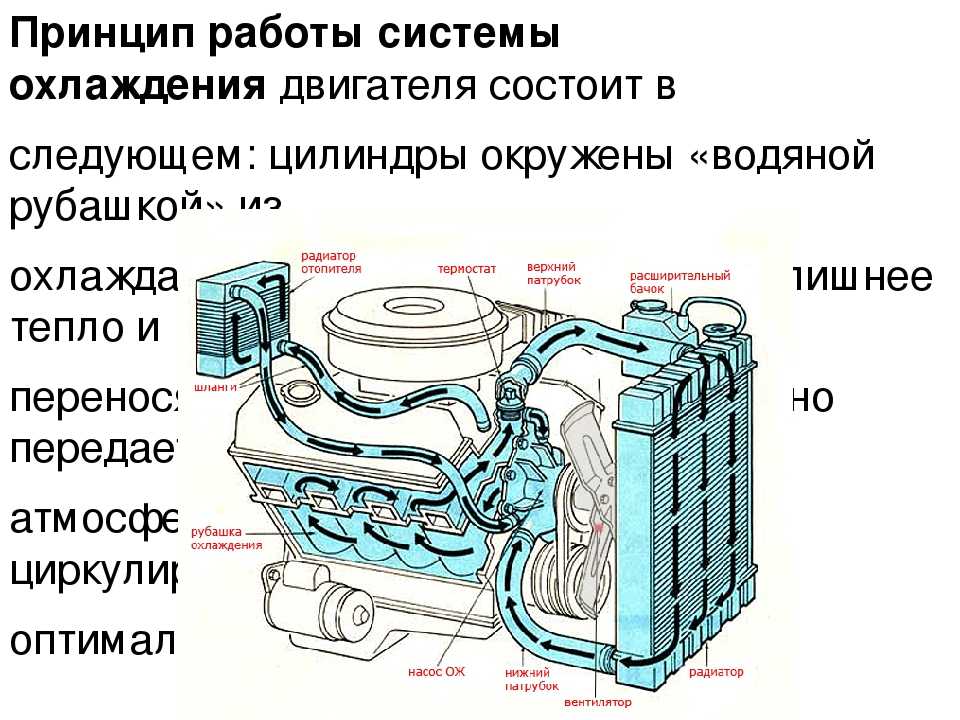

Далее смесь поджигается. А в одной из следующих глав можно будет узнать описание работы системы охлаждения двигателя, а именно современного двигателя внутреннего сгорания.

В бензиновом двигателе для этого используется искра, получаемая между электродами свечи зажигания под действием электрическою разряда. Для создания разряда служит система зажигания, которую мы более подробно рассмотрим чуть ниже.

В дизельном двигателе смесь дизельного топлива и воздуха самовоспламеняется от сжатия. Что такое сжатие вы узнаете буквально через несколько абзацев, а пока поверьте на слово, что и в дизеле смесь загорелась.

Горение смеси подобно взрыву, оно скоротечно и происходит с большим выделением энергии. Как и в случае взрыва пороха в пушке, происходит газообразование, в камере сгорания резко возрастает давление.

Как и в случае взрыва пороха в пушке, происходит газообразование, в камере сгорания резко возрастает давление.

Под действием этого давления поршень начинает движение вниз.

Дальше, как говорится, дело техники. Простейший кривошипно-шатунный механизм, знакомый человечеству еще по паровым двигателям, преобразует поступательное движение поршня во вращательное движение коленчатого вала двигателя. Роль кривошипа играет колено коленчатого вала.

Все происходящее в цилиндре в то время, когда коленчатый вал совершает два полных оборота (поворот на 720 градусов), называется рабочим циклом.

За время рабочего цикла поршень успевает сделать два хода вниз и два хода вверх. Рабочий процесс, происходящий в цилиндре за один ход поршня, называется тактом.

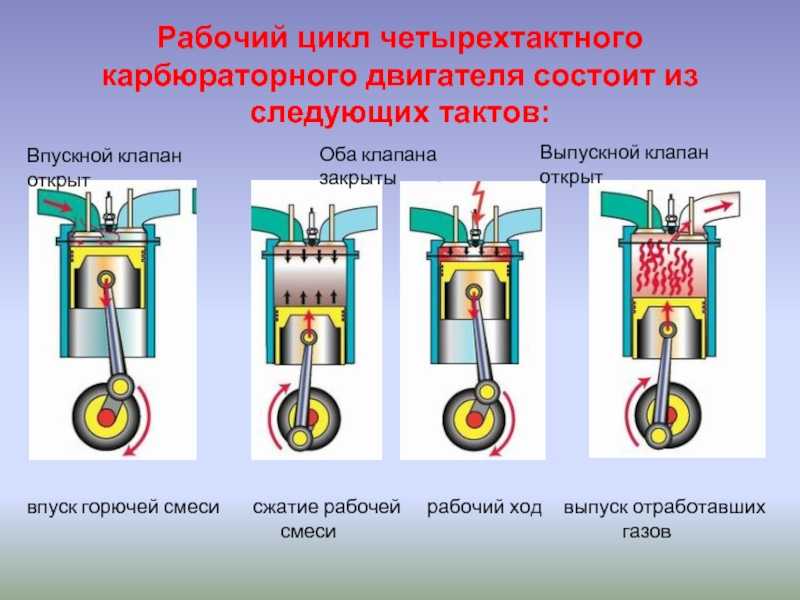

В рассматриваемом случае рабочий цикл состоит из четырех тактов:

- впуск топливовоздушной смеси в камеру сгорания;

- сжатие смеси;

- рабочий ход вследствие расширения газов;

- выпуск отработавших газов из камеры сгорания.

Давайте подробно рассмотрим все такты бензинового двигателя. Эта информация является общей и для одноцилиндрового двигателя, и для многоцилиндрового.

Впуск топливовоздушной смеси начинается, когда поршень находится в верхнем положении. Во время движения поршня вниз, за счет разрежения происходит наполнение цилиндра смесью. За создание смеси отвечает система питания. Она будет рассмотрена ниже. На протяжении этого такта открыт впускной клапан, а выпускной — закрыт.

К моменту, когда поршень достигает нижнего положения, впускной клапан также закрывается.

Пройдя нижнее положение, поршень начинает движение вверх, происходит сжатие смеси. Поскольку объем занимаемый смесью, с движением поршня сокращается (оба клапана закрыты и ей некуда деться из цилиндра), происходит увеличение давления. Соответственно, возрастает температура. Смесь подготавливается к воспламенению.

Когда поршень находится в верхнем положении, свеча зажигания искрой поджигает сжатую смесь. За создание искры отвечает система зажигания. Она также будет рассмотрена ниже. Горение сопровождается интенсивным выделением тепла и возрастанием давления. Впускной и выпускной клапаны закрыты и под действием давления поршень снова начинает двигаться вниз. Происходит рабочий ход.

За создание искры отвечает система зажигания. Она также будет рассмотрена ниже. Горение сопровождается интенсивным выделением тепла и возрастанием давления. Впускной и выпускной клапаны закрыты и под действием давления поршень снова начинает двигаться вниз. Происходит рабочий ход.

Далее поршень проходит нижнее положение и снова устремляется вверх. В этот момент открывается выпускной клапан, чтобы отработавшие газы смогли выйти из цилиндра и освободить место для следующей порции топливовоздушной смеси. В конце такта выпуска клапан закрывается.

В дизельном двигателе рабочий процесс протекает практически также. Есть только два важных отличия.

Во-первых, воздух и топливо поступают не в виде смеси, а отдельно. Для подачи топлива служит форсунка.

Во-вторых, воспламенение топлива происходит без искры, системы зажигания у дизеля нет. При такте сжатия происходит более интенсивное сжатие поступившего воздуха. В результате воздух нагревается еще сильнее, чем в бензиновом моторе. В начале рабочего хода форсунка впрыскивает топливо, и оно воспламеняется от разогретого на предыдущем такте воздуха.

В начале рабочего хода форсунка впрыскивает топливо, и оно воспламеняется от разогретого на предыдущем такте воздуха.

Во время рабочего хода и в бензиновом и в дизельном двигателе, поршень движется под действием давления от сгорания смеси. А что заставляет его делать еще два движения вверх (выпуск и сжатие) и одно движение вниз (впуск)?

В одноцилиндровом двигателе только инерция. Для её увеличения применяется массивный маховик. А в двигателях с несколькими цилиндрами, которые будут рассмотрены чуть позже, помимо инерции маховика и противовесов коленчатого вала, используется энергия рабочих ходов в других цилиндрах.

Рассмотренный рабочий цикл называется четырёхтактным. Существует также двухтактный рабочий цикл, но в автомобилях он в настоящее время применения не находит, поэтому здесь его рассматривать не станем.

Лучше вернёмся к четырёхтактному циклу и выясним, какие детали двигателя необходимы для его нормального протекания.

Конструкция сердечника электродвигателя 101: Материал, форма и характеристики

Конструкция электрической машины в лучшем случае сложна. Это всегда компромисс между технологичностью и производительностью. Некоторые могут сказать, что это также баланс формы и производительности.

В конструкции двигателя с осевым потоком теоретически поток будет двигаться в противоположном направлении, но на значительно меньшем уровне. Итак, вы определяете, как этого добиться — обрабатывая лишнее, тратя в процессе много материала.

Сегодня двигатели с осевым потоком переходят к нетрадиционным конструкциям. В любом случае, материалы, которые вам понадобятся в вашей следующей конструкции электродвигателя , зависят от того, как двигатель должен работать, где он будет работать и так далее.

Когда дело доходит до материалов для электродвигателя, вы можете выбрать либо электротехническую сталь, порошковый металл, либо вообще ничего. В этой статье основное внимание будет уделено электротехнической стали (также известной как стальные пластины), а также двум формам порошкового металла.

Есть и другие статьи, которые прекрасно объясняют использование материалов для других компонентов двигателя, таких как вал. Сегодня мы сосредоточимся на трех «основных» элементах.

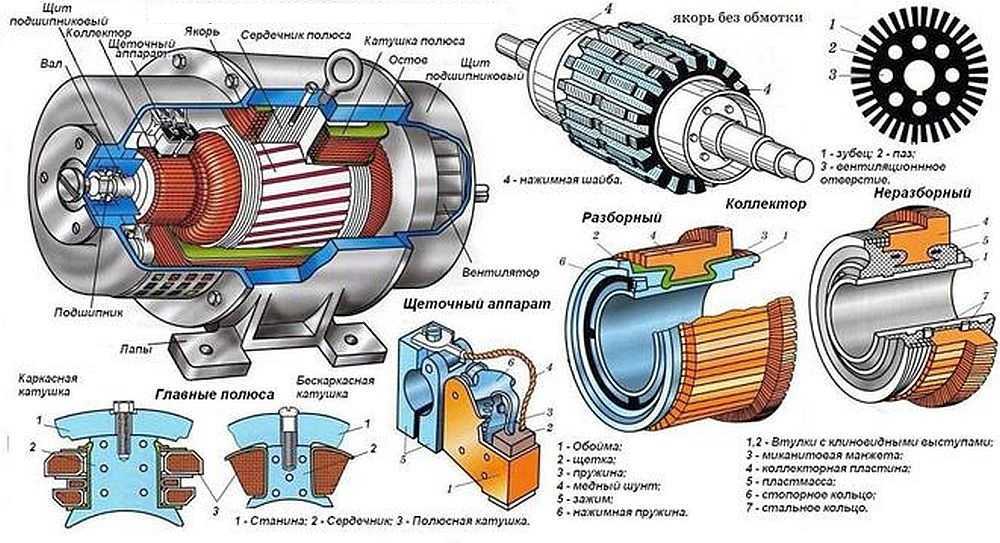

Материал электродвигателя: проектирование компонентов ротора и статора

Промышленные электродвигатели требуют высокоэффективных материалов для эффективного преобразования электрической энергии в механическую. Давайте рассмотрим, где порошковая металлургия стоит с этими тремя ключевыми компонентами электродвигателя:

- Статор

- Ротор

- Подшипники

Как вы увидите, материал сердечника электродвигателя уже по колено в порошковом металле или, по крайней мере, имеет потенциал для использования преимуществ порошковой металлургии.

Итак, из чего сделаны эти компоненты двигателя? Компоненты из порошкового металла для двигателей обычно состоят из железа, никеля и кобальта.

- Железо является самым дешевым из трех, поэтому многие дизайнеры обращаются к нему в первую очередь.

- Кобальт редко используется сам по себе, но иногда его добавляют к железу. Кобальт придает вашей части больше индукции насыщения.

- дорог, но ценен для двигателей. Это повышает производительность, облегчая намагничивание компонента.

Никель

Теперь обратимся к более широкой картине:

Материал статора электродвигателя

В статорах с традиционным стальным ламинированием потери в сердечнике высоки. Этот может снизить их эффективность в зависимости от использования двигателя и частоты. Если для вашей конструкции важно предотвратить потери в сердечнике, электротехническая сталь может оказаться неоптимальной.

Многослойный материал сердечника статора также имеет двумерную индивидуальность. Ламинированный материал статора может создать красивую плоскую деталь, но что, если ваша конструкция не плоская или требует других наворотов?

К счастью, есть более новая и эффективная замена. Можно включить магнитомягкий композит (SMC) для эффективной работы в тандеме с ротором.

Магнитомягкие композиты представляют собой металлические порошки, которые легче намагничиваются и размагничиваются по сравнению с твердым магнитом.

Комбинация усилий

Одной из уникальных возможностей является комбинирование магнитомягкого композита с пластинами из электротехнической стали. Существуют так называемые «гибридных» ситуаций, когда вы получаете преимущества как 9, так и . Правильно сконструированная комбинированная сборка позволяет использовать преимущества электротехнической стали (более низкие производственные затраты), добавляя при этом уникальные функции SMC (благодаря ее потрясающей способности формообразования).

Если ваша текущая конструкция электродвигателя работает с КПД 60-70%, можете ли вы улучшить его с помощью SMC? Подумайте о долгосрочной экономии на счетах за электроэнергию , которую вы могли бы предложить конечному потребителю.

У нас есть еще одна идея для тех, кто добавляет магниты в конструкцию ротора. Можете ли вы создать полностью двигатель на основе порошкового металла, полагаясь на спеченные магнитные порошки в качестве материала, к которому вы прикрепляете магниты? Теперь вы можете объединить две концепции дизайна — SMC и спеченный порошковый металл — используя все преимущества порошковой металлургии.

Можете ли вы создать полностью двигатель на основе порошкового металла, полагаясь на спеченные магнитные порошки в качестве материала, к которому вы прикрепляете магниты? Теперь вы можете объединить две концепции дизайна — SMC и спеченный порошковый металл — используя все преимущества порошковой металлургии.

Подробнее об этом ниже.

Материал ротора электродвигателя

Материал сердечника ротора обычно основан на пластинах из электротехнической стали. Внешняя и внутренняя части двигателя — ротор и статор — штампуются одновременно для минимизации брака . Традиционно, из чего бы вы ни штамповали статор, вы штампуете и ротор.

Однако в новых двигателях инженеры обращают внимание на магниты на двигателе для повышения крутящего момента и характеристик шин.

Мягкие магнитные композитные материалы НЕ рекомендуются для роторов, поскольку они разработаны в настоящее время. SMC не спекаются, и поэтому им не хватает прочности, чтобы выдерживать эти приложения.

Но спеченные магнитомягкие материалы … они могут быть отличной альтернативой .

Возможно, вас интересует разница между спеченными магнитомягкими материалами и SMC. А пока просто знайте, что магнитомягкие композиты не спекаются. (Мы обсудим больше позже.)

Подшипники

Подшипники являются основным продуктом традиционной порошковой металлургии. Это крупносерийная, недорогая работа, и они легко доступны в самых разных материалах и формах.

Порошковые металлы используются в подшипниковой промышленности с 1930-х годов и являются проверенным материалом для многих смежных областей применения. Первоначально они начинались как бронза, но благодаря инновациям в порошковой металлургии в последующие годы можно использовать более экономичные материалы, такие как железо.

В этих небольших металлических компонентах используется губчатое железо , спрессованное до низкой плотности , чтобы вы могли пропитать их смазочным маслом.

Подшипники двигателя такие, какие они есть. Инновации происходят на уровне статора и ротора.

Двигатели с радиальным потоком? Или что-то другое?

Для обычных двигателей с радиальным магнитным потоком на 60 Гц магнитно-мягкие композиты не являются отличной альтернативой. … Но можем ли мы вместо этого использовать гибридный дизайн, чтобы оптимизировать его?

Что делать, если вам не нужен простой радиальный дизайн? Что, если вам нужны другие полезные свойства материала, из которого изготовлен ваш электродвигатель? Это возможно с ламинированием электротехнической стали, но это будет намного сложнее. Теперь вам действительно нужно полностью сосредоточиться на магнитомягких композитах из-за их способности формообразования.

SMC идеально подходят для новых конструкций или конструкций, в которых можно комбинировать SMC и ламинирование для получения преимуществ в производительности. Возможные варианты:

- Двигатели с осевым и поперечным магнитным потоком для упрощенной или трехмерной обмотки статора и ротора

- Мотор-колеса

- Тихоходные двигатели

Изображение выше — классический пример. Этот инверторный двигатель с прямым приводом в часах LG Signature находится прямо в рулевой рубке из мягкого магнитного композита. И когда вы разрабатываете новые конструкции ротора, начните спрашивать себя: «Можем ли мы также перевести их на порошковый металл?»

Этот инверторный двигатель с прямым приводом в часах LG Signature находится прямо в рулевой рубке из мягкого магнитного композита. И когда вы разрабатываете новые конструкции ротора, начните спрашивать себя: «Можем ли мы также перевести их на порошковый металл?»

В транспортном пространстве SMC предоставляют новые возможности формообразования и магнитов:

- Электровелосипеды

- Электросамокаты

- Электромотоциклы

- Подробнее

SMC может помочь заполнить пробел, придав форму, которая наилучшим образом соответствует конструкции вашего электродвигателя.

Роль спеченного металла

Это преобразование конструкции может касаться не только SMC, но и спеченных магнитомягких материалов. Эта смежная с SMC ветвь порошковой металлургии предлагает более высокую прочность, чем SMC (в обмен на несколько меньшие магнитные характеристики).

Электромагнитная конструкция постоянного тока представляет собой растущее применение спеченных магнитомягких материалов. Чем еще он отличается от других материалов?

Чем еще он отличается от других материалов?

- Быстродействующие соленоиды

- Стойкость к поверхностным повреждениям

- Более высокая плотность для увеличения индукции насыщения

Больше не нужно соглашаться на традиционные материалы электродвигателя

Компоненты электродвигателя не должны быть компромиссом — по крайней мере, не в том виде, к которому вы привыкли.

Поэкспериментируйте с идеей сочетания ламинирования кремнистой стали, магнитомягкого композита (для конструкций электродвигателей переменного тока) и спеченных магнитомягких материалов (для двигателей постоянного тока). Обязательно сообщите о своих конкретных потребностях в конструкции производителю оборудования для порошковой металлургии. Поставщик должен быть в состоянии определить жизнеспособность порошковых компонентов для вашего проекта.

Вы можете узнать больше о SMC и конструкции электродвигателя, просмотрев бесплатный Центр ресурсов инженера ниже:

Связанные ресурсы по проектированию электродвигателей переменного тока

Битва за эффективность и будущее электрификации: постоянный магнит против.

Асинхронные двигатели

Асинхронные двигателиДизайн автомобильной трансмиссии: крутящий момент + 3 других соображения и тенденции

КОМПОНЕНТ: электрическое ламинирование + сборка SMC

(Примечание редактора: эта статья была первоначально опубликована в сентябре 2019 г.и был недавно обновлен.)

Темы:

Материалы,

Приложения,

Расходы,

Дизайн,

Характеристики,

моторы,

Ламинированная сталь,

Мягкий магнитный композит

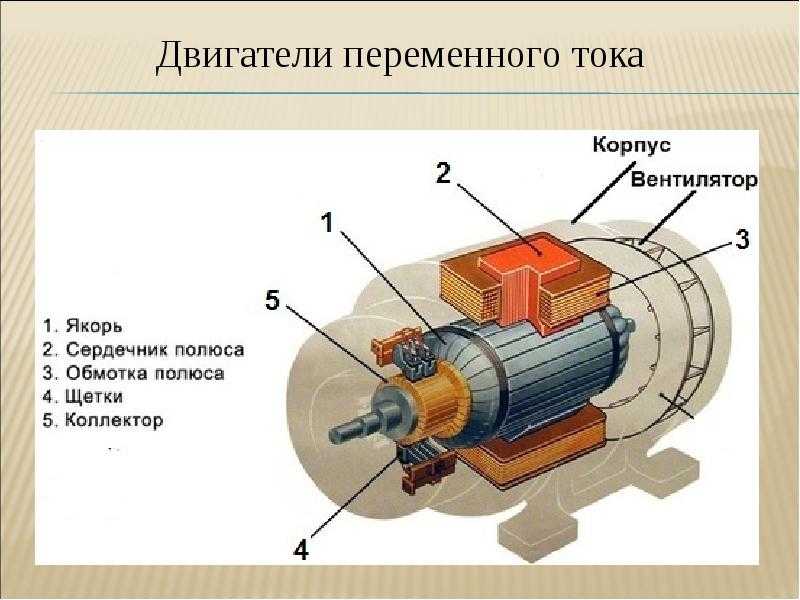

Электродвигатель | Определение, типы и факты

трехфазный асинхронный двигатель

Смотреть все СМИ

- Ключевые сотрудники:

- Никола Тесла

Томас Давенпорт

Ипполит Фонтейн

Майкл Фарадей

- Похожие темы:

- синхронный двигатель

линейный двигатель

реактивный двигатель

ротор

статор

См. всю связанную информацию →

всю связанную информацию →

электродвигатель , любой из классов устройств, преобразующих электрическую энергию в механическую, обычно с использованием электромагнитных явлений.

Большинство электродвигателей развивают свой механический крутящий момент за счет взаимодействия проводников с током в направлении, перпендикулярном магнитному полю. Различные типы электродвигателей различаются способами расположения проводников и поля, а также управлением, которое может осуществляться над механическим выходным крутящим моментом, скоростью и положением. Большинство основных видов описаны ниже.

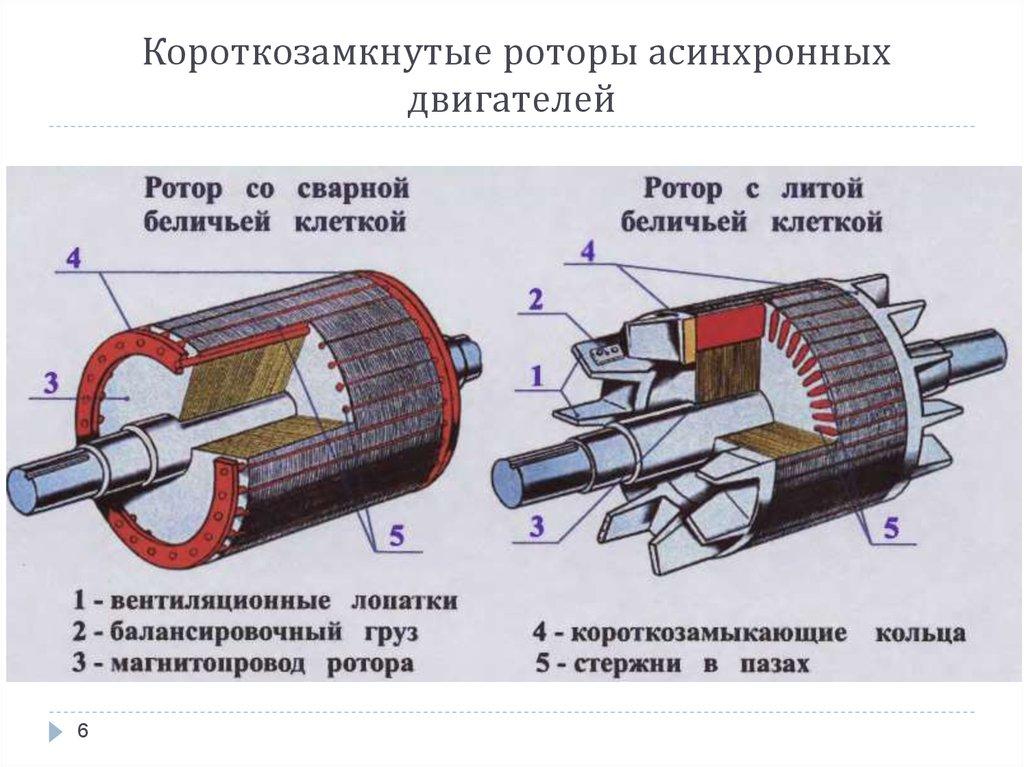

Простейший тип асинхронного двигателя показан в поперечном сечении на рисунке. Трехфазный набор обмоток статора вставлен в пазы в железе статора. Эти обмотки могут быть соединены либо по схеме «звезда», обычно без внешнего соединения с нейтральной точкой, либо по схеме «треугольник». Ротор состоит из цилиндрического железного сердечника с проводниками, размещенными в пазах по всей поверхности. В наиболее обычной форме эти проводники ротора соединены друг с другом на каждом конце ротора проводящим концевым кольцом.

В наиболее обычной форме эти проводники ротора соединены друг с другом на каждом конце ротора проводящим концевым кольцом.

Основу работы асинхронного двигателя можно разработать, если сначала предположить, что обмотки статора подключены к трехфазному источнику электропитания и что в обмотках статора протекает набор из трех синусоидальных токов формы, показанной на рисунке. На этом рисунке показано влияние этих токов на создание магнитного поля в воздушном зазоре машины в течение шести мгновений цикла. Для простоты показана только центральная петля проводника для каждой фазной обмотки. В данный момент t 1 на рисунке ток в фазе a является максимальным положительным, а в фазах b и c вдвое меньше отрицательного значения. Результатом является магнитное поле с примерно синусоидальным распределением вокруг воздушного зазора с максимальным значением наружу вверху и максимальным значением внутрь внизу. В момент времени t 2 на рисунке (т. е. на одну шестую цикла позже) ток в фазе c максимален, а в обеих фазах b и фазы a имеют положительное значение половины значения. Результат, как показано для t 2 на рисунке, снова представляет собой синусоидально распределенное магнитное поле, но повернутое на 60 ° против часовой стрелки. Изучение распределения тока для t 3 , t 4 , t 5 и t 5 и t 6 показывает, что магнитное поле продолжает вращаться во времени. Поле совершает один оборот за один цикл токов статора. Таким образом, совместное действие трех равных синусоидальных токов, равномерно смещенных во времени и протекающих по трем равномерно смещенным по угловому положению статорным обмоткам, должно создавать вращающееся магнитное поле с постоянной величиной и механической угловой скоростью, зависящей от частоты электроснабжение.

е. на одну шестую цикла позже) ток в фазе c максимален, а в обеих фазах b и фазы a имеют положительное значение половины значения. Результат, как показано для t 2 на рисунке, снова представляет собой синусоидально распределенное магнитное поле, но повернутое на 60 ° против часовой стрелки. Изучение распределения тока для t 3 , t 4 , t 5 и t 5 и t 6 показывает, что магнитное поле продолжает вращаться во времени. Поле совершает один оборот за один цикл токов статора. Таким образом, совместное действие трех равных синусоидальных токов, равномерно смещенных во времени и протекающих по трем равномерно смещенным по угловому положению статорным обмоткам, должно создавать вращающееся магнитное поле с постоянной величиной и механической угловой скоростью, зависящей от частоты электроснабжение.

Вращательное движение магнитного поля по отношению к проводникам ротора вызывает индуцирование в каждом из них напряжения, пропорционального величине и скорости поля относительно проводников. Поскольку проводники ротора замкнуты накоротко друг с другом на каждом конце, эффект будет заключаться в том, что в этих проводниках будут протекать токи. В простейшем режиме работы эти токи будут примерно равны наведенному напряжению, деленному на сопротивление проводника. Картина токов ротора на момент t 1 рисунка показан на этом рисунке. Видно, что токи примерно синусоидально распределены по периферии ротора и расположены так, чтобы создавать крутящий момент против часовой стрелки на роторе (т. е. крутящий момент в том же направлении, что и вращение поля). Этот крутящий момент ускоряет ротор и вращает механическую нагрузку. По мере увеличения скорости вращения ротора его скорость относительно скорости вращающегося поля уменьшается. Таким образом, индуцированное напряжение уменьшается, что приводит к пропорциональному уменьшению тока проводника ротора и крутящего момента. Скорость ротора достигает устойчивого значения, когда крутящий момент, создаваемый токами ротора, равен крутящему моменту, требуемому при этой скорости нагрузкой, без избыточного крутящего момента, доступного для ускорения объединенной инерции нагрузки и двигателя.

Поскольку проводники ротора замкнуты накоротко друг с другом на каждом конце, эффект будет заключаться в том, что в этих проводниках будут протекать токи. В простейшем режиме работы эти токи будут примерно равны наведенному напряжению, деленному на сопротивление проводника. Картина токов ротора на момент t 1 рисунка показан на этом рисунке. Видно, что токи примерно синусоидально распределены по периферии ротора и расположены так, чтобы создавать крутящий момент против часовой стрелки на роторе (т. е. крутящий момент в том же направлении, что и вращение поля). Этот крутящий момент ускоряет ротор и вращает механическую нагрузку. По мере увеличения скорости вращения ротора его скорость относительно скорости вращающегося поля уменьшается. Таким образом, индуцированное напряжение уменьшается, что приводит к пропорциональному уменьшению тока проводника ротора и крутящего момента. Скорость ротора достигает устойчивого значения, когда крутящий момент, создаваемый токами ротора, равен крутящему моменту, требуемому при этой скорости нагрузкой, без избыточного крутящего момента, доступного для ускорения объединенной инерции нагрузки и двигателя.

Механическая выходная мощность должна обеспечиваться входной электрической мощностью. Первоначальных токов статора, показанных на рисунке, как раз достаточно для создания вращающегося магнитного поля. Чтобы поддерживать это вращающееся поле при наличии токов ротора на рисунке, необходимо, чтобы обмотки статора несли дополнительную составляющую синусоидального тока такой величины и фазы, чтобы нейтрализовать влияние магнитного поля, которое в противном случае возникло бы. токами ротора на рисунке. Тогда общий ток статора в каждой фазной обмотке представляет собой сумму синусоидальной составляющей, создающей магнитное поле, и другой синусоиды, опережающей первую на четверть цикла, или 90°, чтобы обеспечить требуемую электрическую мощность. Вторая, или силовая, составляющая тока находится в фазе с напряжением, приложенным к статору, в то время как первая, или намагничивающая, составляющая отстает от приложенного напряжения на четверть периода или 90°. При номинальной нагрузке эта составляющая намагничивания обычно находится в диапазоне от 0,4 до 0,6 величины составляющей мощности.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Большинство трехфазных асинхронных двигателей работают с обмотками статора, подключенными непосредственно к трехфазной сети постоянного напряжения и постоянной частоты. Типичное линейное напряжение питания находится в диапазоне от 230 вольт между фазами для двигателей относительно малой мощности (например, от 0,5 до 50 киловатт) до около 15 киловольт между фазами для мощных двигателей мощностью до 10 мегаватт.

За исключением небольшого падения напряжения на сопротивлении обмотки статора, напряжение питания согласовано со скоростью изменения во времени магнитного потока в статоре машины. Таким образом, при питании с постоянной частотой и постоянным напряжением величина вращающегося магнитного поля поддерживается постоянной, а крутящий момент примерно пропорционален силовой составляющей тока питания.

В асинхронном двигателе, показанном на предыдущих рисунках, магнитное поле совершает один оборот за каждый цикл частоты питания.

Асинхронные двигатели

Асинхронные двигатели