Содержание

равномерность и надежность работы двигателя. Дизельные двигатели и запчасти от официального дилера ООО «Ярославский Дизельный Двигатель»

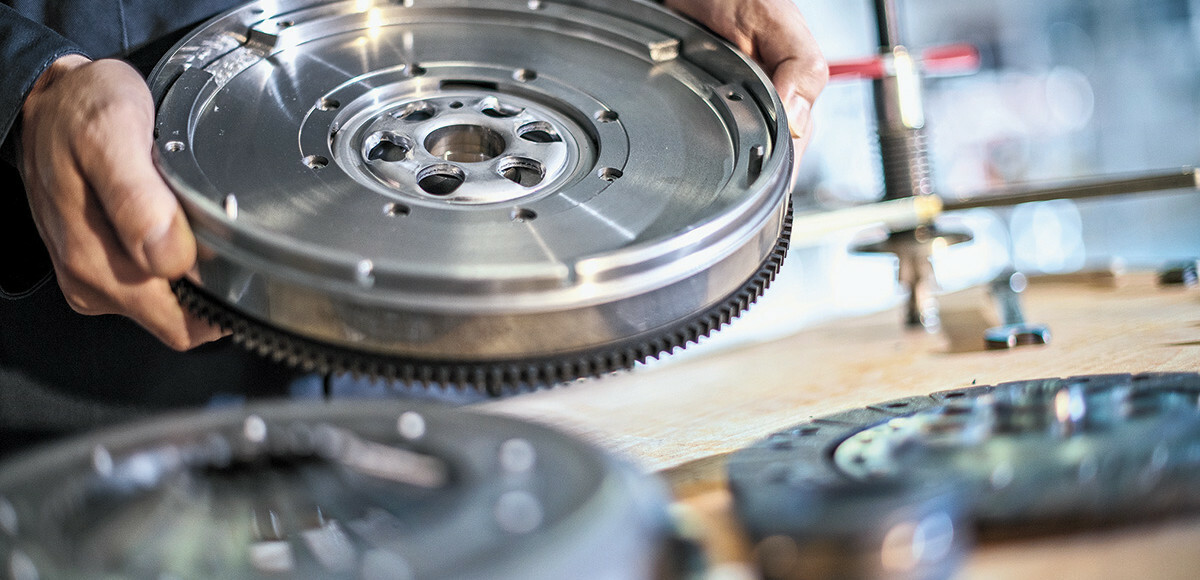

Маховик – массивное колесо, которое используется в современных двигателях как инерционный аккумулятор. Он накапливает кинетическую энергию в моменты, когда поступление энергии выше, чем ее расход, и отдает, когда расход, напротив, превышает потребление. В моторах, для которых характерно поступательное движение поршней, маховик обеспечивает равномерную и стабильную работу на любых оборотах. В чем особенности этой детали, где она находится, и как ее выбрать?

Содержание:

- Типы и устройство

- Сплошной

- Облегченный

- Демпферный

- Где стоит маховик?

- Задачи маховика

- Признаки поломки

- Как надо выбирать?

- Замена маховика

Типы и устройство

Маховики отличаются большим разнообразием, и в одинаковых по принципу работы двигателях внутреннего сгорания можно встретить разные их типы. Чаще всего пользуются всего три вида: сплошной, демпферный и облегченный. Каждый из них имеет свои особенности.

Чаще всего пользуются всего три вида: сплошной, демпферный и облегченный. Каждый из них имеет свои особенности.

Сплошной

Самый простой вариант, который встречается в большинстве двигателей внутреннего сгорания независимо от типа транспортного средства. Их можно увидеть в составе как малолитражных авто, так и на огромных промышленных, судовых и тепловозных силовых установках – меняется только размер и масса. В основе сплошного маховика лежит диск, изготовленный из стали или чугуна. Его диаметр для легковых авто достигает 40 см, а в более крупных моторах сильно превышает данное значение. В центральной части диска располагается отверстие, через которое деталь монтируется на хвостовую часть коленчатого вала. По окружности сделан венец с большим количеством зубьев.

Наружная поверхность сплошного маховика оснащена посадочным отверстием, в которое при сборке двигателя устанавливается механизм сцепления. Зубчатый венец, запрессованный по всей окружности диска, необходим для соединения с шестерней стартера. Когда в замке зажигания поворачивается ключ, стартер через шестерню раскручивает маховик, в результате чего в последнем сразу же запасается достаточная для запуска силовой установки кинетическая энергия.

Когда в замке зажигания поворачивается ключ, стартер через шестерню раскручивает маховик, в результате чего в последнем сразу же запасается достаточная для запуска силовой установки кинетическая энергия.

Несмотря на предельно простое устройство, маховик требует точной балансировки перед тем, как сойти с конвейера. Если деталь не будет отбалансирована должным образом, в ходе эксплуатации двигателя будут возникать биения и сильные вибрации, что в конечном итоге может привести к резонансному разрушению отдельных его частей. Важно, чтобы созданная на заводе балансировка не изменялась в дальнейшем при выполнении работ по сервисному обслуживанию автомобиля.

Облегченный

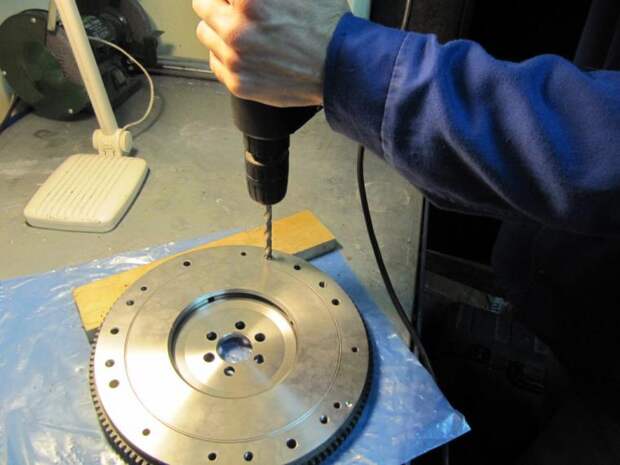

Конструктивно облегченный маховик принципиально ничем не отличается от сплошного. Главное его отличие заключается в меньшем весе. Это достигается за счет высверливания окон различного размера. На типовых автомобилях такие диски практически не встречаются, так как являются результатом тюнинга.

Специалисты уменьшают массу маховика для того, чтобы обеспечить более быстрый набор скорости. За это приходится расплачиваться менее стабильной работой двигателя на переходных режимах. Как правило, модернизация диска проводится одновременно с другими мероприятиями, направленными на тюнинг двигателя внутреннего сгорания и автомобиля в целом.

Демпферный

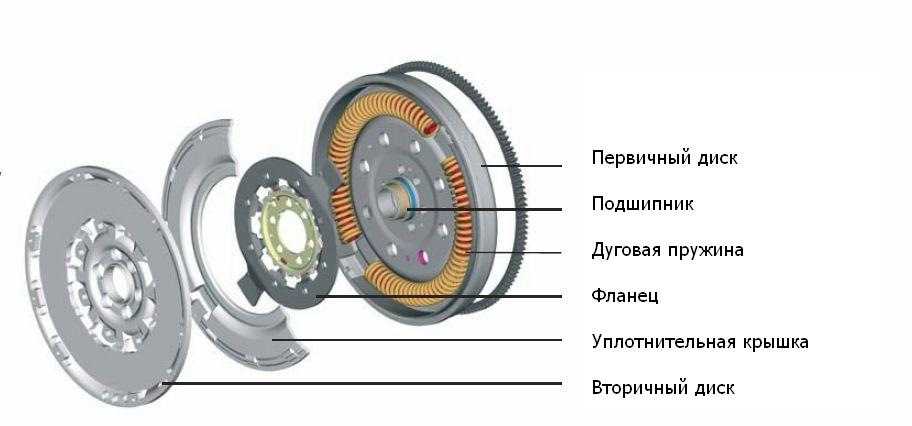

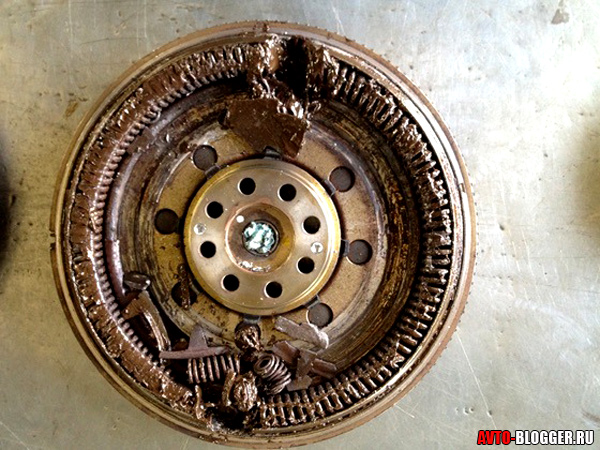

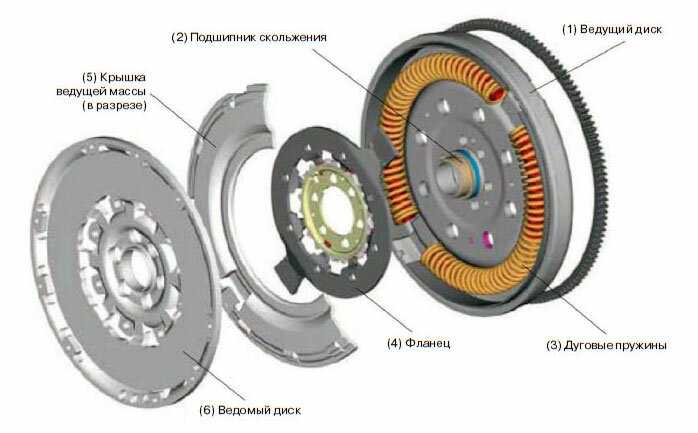

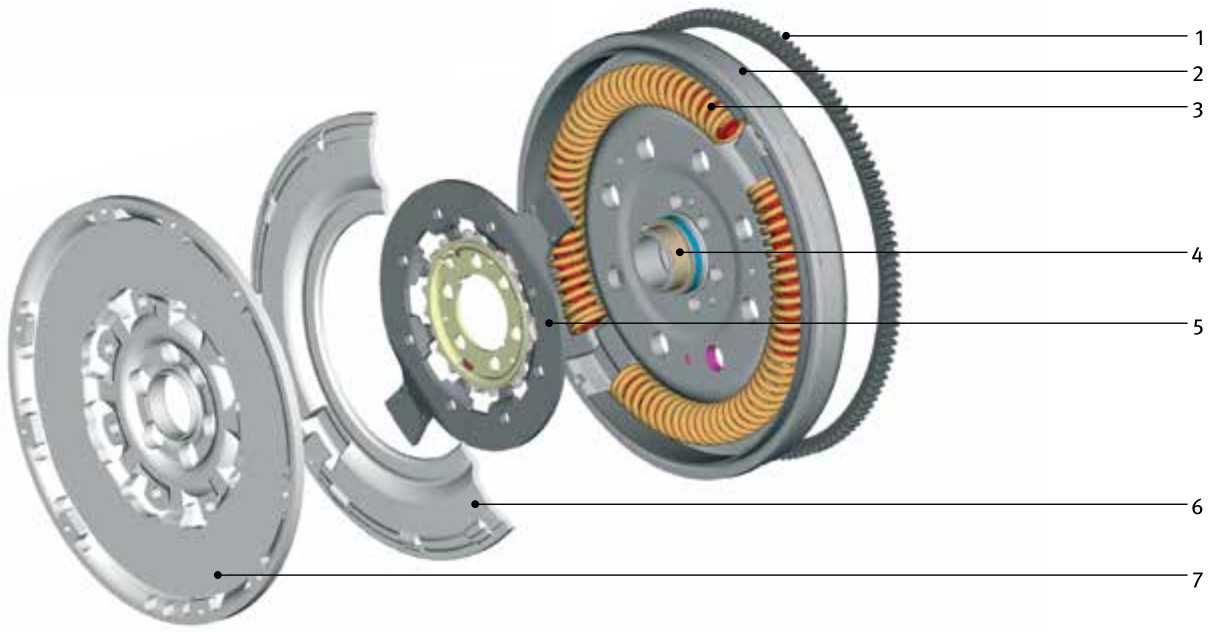

Демпферные или двухмассовые маховики значительно отличаются от сплошных конструкцией. Так, простые модели состоят из ведомого и ведущего дисков, между которыми располагается гаситель колебаний, собранный из нескольких толстых пружин. Есть и конструктивно более сложные модели, в которых дополнительно используются шестерни, собранные в планетарную передачу.

Демпферный маховик работает по принципу виброразвязки следующим образом: пружины, установленные внутри гасителя колебаний, поглощают толчки и вибрацию от двигателя. Сперва крутящий момент приходится на ведущий диск, затем через гаситель проходит уже «очищенный» момент, который через ведомый диск переходит на сцепление и далее идет на трансмиссию.

Двухмассовые диски используются преимущественно на легковых и грузовых автомобилях, тогда как на промышленных, судовых и тепловозных силовых установках до сих пор устанавливаются сплошные детали. Демпферные маховики примечательны большей надежностью и степенью защиты трансмиссии от колебаний, вызванных работой мотора, но при этом куда более дорогие.

Где стоит маховик?

Маховик является одним из компонентов кривошипно-шатунного механизма. В современных двигателях он находится в хвостовой части коленчатого вала и выглядит как металлический диск с зубчатым венцом. Его диаметр составляет в среднем от 30 до 40 сантиметров, точные размеры и форма зависят от модели мотора. В большинстве автомобилей для того, чтобы добраться до колеса маховика, нужно изрядно разобрать двигатель и снять кожухи, под которым скрывается коленвал.

Задачи маховика

Необходимость в использовании маховика возникает из-за неравномерности работы двигателя внутреннего сгорания. В каждом из цилиндров за два оборота коленчатого вала происходят четыре такта, причем скорость, с которой поршень двигается вверх и вниз, разная в каждом такте. Из-за такой разницы и проявляются биения, вибрации, особенно на высокой скорости вращения вала. Чтобы этого не происходило, одинаковые такты в различных цилиндрах разнесены по времени выполнения, а в дополнение к этому устанавливается массивный маховик.

В каждом из цилиндров за два оборота коленчатого вала происходят четыре такта, причем скорость, с которой поршень двигается вверх и вниз, разная в каждом такте. Из-за такой разницы и проявляются биения, вибрации, особенно на высокой скорости вращения вала. Чтобы этого не происходило, одинаковые такты в различных цилиндрах разнесены по времени выполнения, а в дополнение к этому устанавливается массивный маховик.

Он выполняет такие задачи:

- поддержание равномерной угловой скорости вращения коленчатого вала;

- передача крутящего момента от коленвала на сцепление и КПП;

- передача крутящего момента от стартера на коленчатый вал при пуске ДВС;

- развязка трансмиссии и кривошипно-шатунного механизма двигателя;

- обеспечение равномерного прохождения поршнями мертвых точек.

Примечательно, что чем большим количеством цилиндров укомплектован двигатель внутреннего сгорания, тем его крутящий момент более равномерный. В связи с этим такие моторы оснащаются меньшими по размеру и весу маховиками, нежели двигатели с малым количеством цилиндров.

В связи с этим такие моторы оснащаются меньшими по размеру и весу маховиками, нежели двигатели с малым количеством цилиндров.

Основным параметром маховика является его масса. Чем она выше, тем сложнее раскрутить деталь, но тем больше кинетической энергии она запасает и может отдать, а значит, тем более равномерно будет работать мотор.

Признаки поломки

Маховик – деталь, которая постоянно находится под большими нагрузками во время работы ДВС. Со временем элемент изнашивается, может покрываться трещинами, выламываются некоторые зубья, из-за чего утрачивается тесный контакт с шестерней стартера, и возникают проблемы при запуске двигателя. Не исключено даже ударное разрушение маховика с повреждением мотора.

Не нужно быть мастером по обслуживанию автомобилей, чтобы догадаться о наличии проблем с маховиком. В первую очередь на возможную неисправность детали указывает появление громких и совершенно нехарактерных для исправного двигателя звуков как на холостых оборотах, так и на рабочих режимах. Обычно это проявляется в виде металлического скрежета и скрипа, особенно при запуске мотора. Еще один явный признак – нестабильная работа двигателя на холостых оборотах. Если при нажатии педали газа троение исчезает, вероятно, причина кроется в поломке маховика.

Обычно это проявляется в виде металлического скрежета и скрипа, особенно при запуске мотора. Еще один явный признак – нестабильная работа двигателя на холостых оборотах. Если при нажатии педали газа троение исчезает, вероятно, причина кроется в поломке маховика.

Есть и другие признаки, которые с высокой вероятностью свидетельствуют о проблемах с диском:

- сильные вибрации при работе мотора, зависящие от количества оборотов;

- сложности или невозможность запуска двигателя с помощью стартера;

- уменьшение отзывчивости сцепления, вибрации и хруст при нажатии педали.

Заметив перечисленные признаки за своим автомобилем, не откладывайте решение проблемы на потом и тем более не ждите, пока все пройдет само по себе. Если продолжать эксплуатацию авто с неисправным маховиком, ситуация усугубится: из строя может выйти мотор, сцепление или КПП.

Как надо выбирать?

В большинстве случаев маховик не подлежит ремонту, особенно если надломились зубья, или появились трещины в диске. В подобных ситуациях проще и быстрее будет полностью заменить деталь, заранее купив новую запасную часть. Но как ее выбрать? В этом вам поможет руководство по эксплуатации вашего автомобиля. В нем производитель указывает рекомендуемые параметры для всех деталей, подлежащих замене в ходе эксплуатации машины. При выборе комплектующих обязательно опирайтесь на рекомендации, приведенные в инструкции.

В подобных ситуациях проще и быстрее будет полностью заменить деталь, заранее купив новую запасную часть. Но как ее выбрать? В этом вам поможет руководство по эксплуатации вашего автомобиля. В нем производитель указывает рекомендуемые параметры для всех деталей, подлежащих замене в ходе эксплуатации машины. При выборе комплектующих обязательно опирайтесь на рекомендации, приведенные в инструкции.

Есть и другие важные советы:

- по возможности покупайте оригинальную деталь, такую же, какая установлена в машине;

- если не позволяет бюджет, закажите совместимый аналог от бренда с хорошей репутацией;

- ни в коем случае не экономьте на маховике, плохая деталь может нанести большой ущерб.

С поиском нужной модели маховика не должно возникнуть никаких проблем, так как в магазинах автозапчастей и на сайтах по продаже автомобильных комплектующих есть возможность подбора деталей по VIN-номеру транспортного средства. Даже если такой услуги по какой-либо причине нет, можно найти комплектующие по модели, году выпуска автомобиля и по параметрам двигателя.

Даже если такой услуги по какой-либо причине нет, можно найти комплектующие по модели, году выпуска автомобиля и по параметрам двигателя.

Замена маховика

Диагностика и замена маховика – задачи, которые должны выполняться в строгом соответствии с техническим регламентом производителя автомобиля. В условиях домашнего гаража выполнить установку нового диска достаточно сложно без опыта, навыков и специальных инструментов.

Важно соблюдать правильную ориентацию сцепления, использовать подходящие крепления для фиксации деталей, учитывать другие важные нюансы. Малейшая ошибка, и маховик не только не будет справляться с основной задачей, но и может нанести ущерб всему двигателю. Вот почему по возможности стоит обращаться за услугой замены комплектующих в проверенный автосервис.

Вернуться к списку

Коленчатый вал и маховик

Коленчатый вал и маховик

Силы от шатунов, соединенных с поршнями, воспринимает коленчатый вал, который испытывает большие нагрузки и подвергается скручиванию, изгибу и истиранию. Крутящий момент, развиваемый на коленчатом валу, передается на трансмиссию автомобиля, а также используется для привода в действие различных механизмов и деталей двигателя.

Крутящий момент, развиваемый на коленчатом валу, передается на трансмиссию автомобиля, а также используется для привода в действие различных механизмов и деталей двигателя.

Коленчатый вал имеет следующие части: коренные и шатунные шейки, щеки, противовесы, передний конец и задний конец (хвостовик) с маслоотражателем, маслосгонной резьбой и фланцем для крепления маховика. Шатунные шейки служат для соединения коленчатого вала с шатунами. Коренные шейки вала входят в подшипники, установленные в блоке цилиндров. Щеки соединяют коренные и шатунные шейки вала, образуя колена или кривошипы. Противовесы, расположенные на коленчатом валу, разгружают коренные подшипники от сил инерции и создаваемых ими моментов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Коленчатые валы:

а — двигателя автомобиля ЗИЛ-130; б — дизеля ЯМЭ-236; в — дизеля автомобиля КамАЭ-5320; А величина перекрытия шеек; 1 — передний конец вала; 2 — грязеуловительная полость в шатунной шейке; 3 — шатунная шейка; 4 — противовесы; 5 и 15 — маслоотражатели; 6 — фланец для крепления маховика; 7 — коренная шейка; 8 — щека; 9 — гайка; 10 — передние съемные противовесы; 11 — распределительная шестерня; 12 — шестерня привода масляного насоса; 13 — винт; 14 — съемный противовес; 16 — установочные штифты; 17 — шпонка

Форма коленчатого вала зависит от числа и расположения цилиндров, порядка работы и тактности двигателя. Коленчатый вал изготовляют горячей штамповкой из легированной стали (двигатели автомобилей ЗИЛ-130, MA3-5335, КамАЗ-5320 и др.) или отливают из высокопрочного чугуна (двигатели автомобилей ГАЗ-24 «Волга», ГАЗ-53А, «Жигули» и др.) вместе с противовесами или без них. Шатунные шейки коленчатого вала располагают так, чтобы одноименные такты (например, такты расширения) в разных цилиндрах двигателя происходили через равные промежутки (по углу поворота), а силы инерции, возникающие в цилиндрах, взаимно уравновешивались. Если расположение колен коленчатого вала не обеспечивает взаимного уравновешивания сил инерции и создаваемых ими моментов, то на таких коленчатых валах устанавливают противовесы или оборудуют двигатели специальными уравновешивающими механизмами.

Коленчатый вал изготовляют горячей штамповкой из легированной стали (двигатели автомобилей ЗИЛ-130, MA3-5335, КамАЗ-5320 и др.) или отливают из высокопрочного чугуна (двигатели автомобилей ГАЗ-24 «Волга», ГАЗ-53А, «Жигули» и др.) вместе с противовесами или без них. Шатунные шейки коленчатого вала располагают так, чтобы одноименные такты (например, такты расширения) в разных цилиндрах двигателя происходили через равные промежутки (по углу поворота), а силы инерции, возникающие в цилиндрах, взаимно уравновешивались. Если расположение колен коленчатого вала не обеспечивает взаимного уравновешивания сил инерции и создаваемых ими моментов, то на таких коленчатых валах устанавливают противовесы или оборудуют двигатели специальными уравновешивающими механизмами.

Для повышения износостойкости и долговечности шатунных и коренных шеек их закаливают токами высокой частоты (т. в. ч.), после чего шлифуют и полируют. Переход от шеек к щекам, называемый галтелью, делают плавным, чтобы избежать концентрации напряжений и возможных поломок коленчатого вала. Для повышения жесткости и надежности коленчатых валов применяют перекрытие шеек, характеризуемое величиной А. Размеры шеек коленчатых валов следующие: у двигателя автомобиля ГАЗ-53А диаметр шатунной шейки равен 60 мм, а коренной 70 мм; у двигателя автомобиля КамАЗ-5320 диаметр шатунной шейки равен 80 мм, а коренной 95 мм.

Для повышения жесткости и надежности коленчатых валов применяют перекрытие шеек, характеризуемое величиной А. Размеры шеек коленчатых валов следующие: у двигателя автомобиля ГАЗ-53А диаметр шатунной шейки равен 60 мм, а коренной 70 мм; у двигателя автомобиля КамАЗ-5320 диаметр шатунной шейки равен 80 мм, а коренной 95 мм.

Коленчатый вал дизеля ЯМЗ-2Э6 имеет три шатунные шейки, расположенные под углом 120°, и четыре коренные шейки. На коленчатом валу установлено семь противовесов, а восьмой отлит в виде прилива вместе с маховиком. Установка на коленчатом валу, кроме основных противовесов, двух выносных улучшает уравновешивание моментов сил инерции, возникающих при работе двигателя, так как чередование одноименных тактов при порядке работы 1—4—2—5—3—6 происходит неравномерно. Коленчатые валы дизелей ЯМЭ-236 и дизелей автомобилей КамАЗ не имеют фланцев для крепления маховиков. Коленчатые валы большинства двигателей имеют грязеуловительные полости в шатунных шейках для дополнительной центробежной очистки масла.

В качестве коренных подшипников для коленчатого вала применяют тонкостенные вкладыши, изготовленные И5 сталеалюминиевой ленты. У коренных вкладышей толщина стенки весьма мала (1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей), поэтому после их установки на место форма внутреннего отверстия подшипника зависит только от точности расточки гнезда. На карбюраторных двигателях (автомобилей ГАЗ-24 «Волга», ГАЗ-63А и ЗИЛ-130) не применяют коренные трехслойные вкладыши (стальная лента, медно-никелевый подслой и слой антифрикционного сплава) из-за низкого предела выносливости применявшегося антифрикционного слоя. Здесь используют только двухслойные вкладыши, хорошо работающие в двигателях с большой угловой скоростью коленчатого вала и значительными нагрузками.

Широкое использование высокооловянистых сталеалюминиевых вкладышей вызвано тем, что они обладают повышенной усталостной прочностью, хорошими противозадирными свойствами и коррозионной стойкостью, что повышает надежность двигателя. Вкладыши коренных подшипников дизеля автомобиля КамАЗ-5320 трехслойные, с рабочим слоем из свинцовистой бронзы. Вкладыши коренных подшипников дизеля ЯМЗ-236 и дизеля автомобиля КамАЗ-5320 невзаимозаменяемы, а двигателей автомобилей ГАЗ-24 «Волга» и ЗИЛ-130 соответственно взаимозаменяемы.

Вкладыши коренных подшипников дизеля автомобиля КамАЗ-5320 трехслойные, с рабочим слоем из свинцовистой бронзы. Вкладыши коренных подшипников дизеля ЯМЗ-236 и дизеля автомобиля КамАЗ-5320 невзаимозаменяемы, а двигателей автомобилей ГАЗ-24 «Волга» и ЗИЛ-130 соответственно взаимозаменяемы.

Вследствие работы сцепления и косозубых шестерен механизма газораспределения возникают силы, стремящиеся сдвинуть коленчатый вал вдоль оси. Поэтому один из коренных подшипников коленчатого вала делают упорным, воспринимающим осевые нагрузки и удерживающим вал от смещения. В двигателях автомобилей ГАЗ и ЗИЛ упорным является первый коренной подшипник.

Коленчатый вал удерживается от осевого смещения двумя стальными неподвижными шайбами, установленными с обеих сторон первого коренного подшипника. Переднюю шайбу удерживают от вращения штифты, один из которых запрессован в блок цилиндров, а другой в крышку коренного подшипника. Задняя шайба имеет прямоугольный выступ, входящий в паз крышки. Плоскостью, залитой баббитом, шайба обращена к шлифованному пояску щеки коленчатого вала, а шайба — к упорной стальной шайбе, установленной на шпонке между торцом передней коренной шейки коленчатого вала и распределительной шестерней.

Рис. 2. Уплотнение коленчатого вала; а « упорный подшипник и уплотнение переднего конца вала; б — уплотнение заднего конца вала;

1 — самоподжимной сальник; 2 — пылеотражатель; 3 — шкив привода водяного насоса, вентилятора и генератора; 4 — ступица; 5 — храповик; 6 — коленчатый вал; 7 — крышка распределительных шестерен; 8 и 15 — штифты; 9 — блок цилиндров; 10 — задняя неподвижная шайба; 11 — передняя неподвижная шайба; 12 — шпонка; 13 — вкладыш; 14 — крышка коренного подшипника; 16 — упорная вращающаяся шайба; 17 — распределительная шестерня; 18 — маслоотражатель; 19 — масло-отражательный гребень; 20 — болт крепления маховика; 21 — маслосгонная накатка; 22 — шарикоподшипник вала сцепления; 23 — фланец; 24 — сальник; 25 — держатель сальника; 26 — маховик

На переднем конце коленчатого вала кроме шестерни расположены маслоотражатель, ступица шкива привода водяного насоса, вентилятора и генератора. В торец коленчатого вала ввернут храповик, служащий для пуска двигателя при помощи пусковой рукоятки и удерживающий от смещения детали, установленные на конце вала. Передний конец коленчатого вала уплотнен самоподжимным резиновым сальником, расположенным в крышке распределительных шестерен, и маслоотражателем. Масло не может попасть на сальник, так как он защищен специальным корпусом с отогнутыми краями. На ступицу шкива напрессован пылеотражатель, защищающий сальник от пыли и песка.

Передний конец коленчатого вала уплотнен самоподжимным резиновым сальником, расположенным в крышке распределительных шестерен, и маслоотражателем. Масло не может попасть на сальник, так как он защищен специальным корпусом с отогнутыми краями. На ступицу шкива напрессован пылеотражатель, защищающий сальник от пыли и песка.

Уплотнение заднего конца коленчатого вала состоит из сальника, маслосгонной накатки и маслоотражагельного гребня.

Сальник представляет собой асбестовый шнур, пропитанный антифрикционным составом и покрытый графитом. Сальник состоит из двух половин, помещенных в канавки блока цилиндров и в держатель сальника, привернутый к блоку. В задний торец коленчатого вала запрессован шарикоподшипник вала сцепления. Фланец, отштампованный как одно целое с коленчатым валом, служит для крепления маховика болтами, изготовленными из высококачественной стали. Передние и задние концы коленчатых валов дизелей и двигателей автомобилей «Жигули», «Москвич» тщательно уплотняют самоподжимными сальниками и маслоотражателями.

От осевого смещения коленчатые валы дизеля ЯМЗ-236 и дизеля автомобиля КамАЗ-5320 удерживаются двумя парами упорных полуколец, изготовленных из бронзы (дизель ЯМЗ-236) или из сталеалюминия (дизель автомобиля КамАЗ-5320) и установленных в выточках задней коренной опоры. Верхние полукольца укреплены к торцам блока цилиндров, а нижние имеют выступы для фиксации их в крышке заднего коренного подшипника.

Маховик. Для накопления энергии в течение рабочего хода, вращения коленчатого вала во время вспомогательных тактов, уменьшения неравномерности вращения вала, сглаживания момента перехода деталей кривошипно-шатунного механизма через мертвые точки, облегчения пуска двигателя и трогания автомобиля с места служит маховик. При пуске двигателя в цилиндрах происходят вспышки рабочей смеси и маховик обеспечивает вращение коленчатого вала от конца рабочего хода в одном цилиндре до его начала в следующем цилиндре в соответствии с порядком работы двигателя.

Маховик отливают из серого чугуна; на ободе маховика для увеличения момента инерции располагают основную массу металла. На обод маховика напрессовывают или надевают зубчатый венец, необходимый для вращения коленчатого вала при пуске двигателя стартером. Венец крепят болтами. Поверхность махощша, соприкасающуюся с ведомым диском сцепления, шлифуют и полируют.

На обод маховика напрессовывают или надевают зубчатый венец, необходимый для вращения коленчатого вала при пуске двигателя стартером. Венец крепят болтами. Поверхность махощша, соприкасающуюся с ведомым диском сцепления, шлифуют и полируют.

На ободе или торце маховика имеются метки, позволяющие установить поршень первого цилиндра в в. м. т. Коленчатый вал в сборе с маховиком и сцеплением подвергают динамической и статической балансировке, чтобы неуравновешенные силы инерции не вызывали вибрации двигателя и сильного износа коренных подшипников. Обычно маховик крепят к фланцу коленчатого вала болтами, которые подвергают термической обработке и шлифованию. Корончатые гайки, навернутые на эти болты, тщательно шплинтуют. Одно из крепежных отверстий на маховике и во фланце смещено по окружности на несколько градусов (2° у двигателей автомобиля ЗИЛ-130), что обеспечивает точное соединение маховика и коленчатого вала, если их почему-либо разбирали.

У дизеля ЯМЗ-236 и дизеля автомобиля КамАЗ-5320 маховик крепят болтами, которые ввертывают непосредственно в коленчатый вал. В этом случае маховик точно фиксируют относительно шеек коленчатого вала двумя штифтами.

В этом случае маховик точно фиксируют относительно шеек коленчатого вала двумя штифтами.

—

Коленчатый вал воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент, который затем перелается на трансмиссию. Кроме того, коленчатый вал приводит в движение различные механизмы, агрегаты и приборы двигателя.

Коленчатый вал автотракторных двигателей состоит из коренных и шатунных шеек щек с противовесами, соединяющих коренные и шатунные шейки; передней части вала, называемой носком, на которой посредством шпонки крепится шестерня привода распределительного вала, маслоотражатель, шкив привода вентилятора со ступицей и храповик с шайбой; задней части вала, обычно имеющей форму фланца, на котором установлен маховик. На коленчатом валу предусмотрены сверления в шейках для подвода и очистки масла, шпоночные канавки на носке вала и расточка со стороны фланца для установки подшипника первичного вала коробки передач.

Шатунные шейки коленчатых валов обычно имеют устройства для центробежной очистки масла от механических примесей (грязеуловители), которые значительно улучшают очистку масла, поступающего к шатунным подшипникам. Грязеуловитель представляет собой камеру, высверленную или отлитую в шатунной шейке и закрываемую резьбовой пробкой. При вращении коленчатого вала тяжелые примеси грязи и металлические частицы, имеющиеся в масле, под действием центробежной силы отбрасываются в камеру грязеуловителя и очищенное масло подается в шатунный подшипник. Грязеуловители периодически очищают.

Грязеуловитель представляет собой камеру, высверленную или отлитую в шатунной шейке и закрываемую резьбовой пробкой. При вращении коленчатого вала тяжелые примеси грязи и металлические частицы, имеющиеся в масле, под действием центробежной силы отбрасываются в камеру грязеуловителя и очищенное масло подается в шатунный подшипник. Грязеуловители периодически очищают.

Противовесы разгружают коренные подшипники от действия центробежных сил и выполняются либо за одно целое со щеками вала, либо крепятся к ним болтами. Для снятия возможных напряжений переход от каждой шейки к щекам вала выполняют плавным в виде галтелей.

Рис. 3. Шатуны V-образных двигателей:

а — сочлененный шатун; б — центральный шатун; в — крепление двух одинаковых шатунов на одной шейке

Коленчатый вал нуждается в фиксации от осевых перемещений, возникающих вследствие его температурных расширений и возможных осевых усилий от косозубых шестерен. Осевая фиксация осуществляется специальным устройством одного из коренных подшипников (чаще всего передним) через упорную стальную шайбу, установленную впереди подшипника, и два сталебаббитовых кольца, установленных по обеим сторонам подшипника (стальной стороной к подшипнику). Известны конструкции валов, в которых фиксирующими являются средняя или крайняя задняя шейки вала. Величина осевого зазора составляет 0,075—0,2 мм.

Известны конструкции валов, в которых фиксирующими являются средняя или крайняя задняя шейки вала. Величина осевого зазора составляет 0,075—0,2 мм.

Число опор (коренных шеек) коленчатого вала различно в разных конструкциях. Вал называется полноопорным, если число коренных шеек на единицу больше числа шатунных.

Форма коленчатого вала зависит от числа и расположения цилиндров двигателя, принятой равномерности чередования вспышек и желаемой уравновешенности двигателя, числа коренных шеек.

Коренные подшипники имеют такое же устройство, как и шатунные, но отличаются размерами. Подшипник заднего конца вала всегда длиннее остальных. Корпус подшипника состоит из частей: верхней половины, выполненной в картере, и нижней — съемной крышки, которая крепится к картеру болтами и шплинтуется.

Рис. 4. Коленчатый вал автотракторного двигателя

Передний и задний концы коленчатого вала в месте их выхода из картера должны быть надежно уплотнены от вытекания смазки. Для этого применяются маслогонная резьба и специальные сальники.

Для этого применяются маслогонная резьба и специальные сальники.

Коленчатые валы изготовляются ковкой или штамповкой из сталей 45, 45Г2, 50, 18ХНВА, 40ХНМА и других или литьем из высокопрочного чугуна. Литые валы значительно дешевле кованых. Овальность и конусность шеек не должна превышать 0,015 мм. Валы в сборе с маховиком и сцеплением подвергаются динамической балансировке. Величина допускаемого дисбаланса устанавливается заводом-изготовителем.

Маховик служит для обеспечения равномерного вращения коленчатого вала, вывода деталей кривошипного механизма из мертвых точек, накопления во время такта расширения кинетической энергии, необходимой для вращения коленчатого вала в период между вспышками в отдельных цилиндрах, облегчения пуска двигателя и плавного трога-ния с места.

Маховик представляет собой массивный чугунный диск, тщательно сбалансированный, на обод которого напрессован зубчатый венец, при помощи которого производится запуск двигателя от стартера. На маховике также монтируется механизм сцепления.

У большинства двигателей на поверхности обода или на торцевой поверхности маховика нанесены метки, по которым можно определить мертвые точки, а также метки для установки зажигания или момента подачи топлива у дизельного двигателя. На поверхности маховика ряда тракторных двигателей выполняются радиальные отверстия, посредством которых проворачивают коленчатый вал вручную при регулировке двигателя.

Маховик центрируется по фланцу коленчатого вала и крепится к нему при помощи болтов. Для сохранения его первоначальной балансировки предусмотрены установочные штифты или несимметрично расположенные болты.

Размеры маховика зависят от числа цилиндров. Чем больше число цилиндров у двигателя, тем равномернее следует чередование тактов расширения и тем меньших размеров (меньшей массы) требуется маховик.

Картер маховика крепится к задней стенке блок-картера болтами и представляет собой фасонную отливку из серого чугуна или сплава алюминия. Правильная установка картера маховика обеспечивается установочными штифтами.

Коленчатый вал. Коленчатый вал воспринимает силу давления газов на поршень и силы инерции возвратно-поступательно движущихся и вращающихся масс кривошипно-шатунного механизма.

Силы, передающиеся поршнями на коленчатый вал, создают крутящий момент, который при помощи трансмиссии передается на колеса автомобиля.

Коленчатый вал изготовляют штамповкой из легированных сталей или отливают из высокопрочных магниевых чугунов (двигатели ЯМЗ, ЗМЗ, ВАЗ и др.).

Коленчатый вал (рис. 2.8) состоит из коренных и шатунных шеек, противовесов, заднего конца с отверстием для установки шарикоподшипника ведущего вала коробки передач и фланца для крепления маховика, переднего конца, на котором установлен храповик пусковой рукоятки и шестерня газораспределения, шкива привода вентилятора, жидкостного насоса и генератора.

Шатунные шейки со щеками образуют кривошипы. Для разгрузки коренных подшипников от центробежных сил служат противовесы, которые изготовляют за одно целое со щеками, имеющими каналы для подвода масла или прикрепляют к ним болтами.

Полноопорные валы двигателей (ЗИЛ-130, КамАЗ-740, ВАЗ-2108) отличаются большой жесткостью, что повышает работоспособность кри-вошипно-шатунного механизма. Число коренных шеек зависит от типа и числа цилиндров двигателя. Так, в четырехцилиндровом двигателе с рядным расположением цилиндров их может быть три или пять, в шестицилиндровых — четыре или семь, в V-образных восьмицилиндровых — пять.

В щеках коленчатого вала просверлены наклонные каналы для подвода масла от коренных подшипников к масляным полостям 25, выполненных в шатунных шейках в виде каналов большого диаметра, закрываемых резьбовыми заглушками. Эти полости являются грязеуловителями, в которых под действием центробежных сил при вращении коленчатого вала собираются продукты изнашивания, содержащиеся в масле.

Гнезда в блоке цилиндров под коренные подшипники и их крышки растачивают совместно, поэтому при сборке двигателя их необходимо устанавливать по меткам только на свои места. Тонкостенные вкладыши 6 коренных подшипников покрыты таким же антифрикционным сплавом, что и вкладыши шатунных подшипников, и отличаются от последних только размерами. Широкое использование триметаллических сталеалюминиевых и сталесвинцовых вкладышей связано с тем, что слой антифрикционного покрытия обладает хорошими противозадир-ными свойствами и повышенной прочностью. От продольного смещения и проворачивания вкладыши удерживаются выступами, входящими в соответствующие пазы в гнездах блока и их крышках.

Широкое использование триметаллических сталеалюминиевых и сталесвинцовых вкладышей связано с тем, что слой антифрикционного покрытия обладает хорошими противозадир-ными свойствами и повышенной прочностью. От продольного смещения и проворачивания вкладыши удерживаются выступами, входящими в соответствующие пазы в гнездах блока и их крышках.

Осевые нагрузки коленчатого вала в большинстве карбюраторных двигателей воспринимаются упорной шайбой и стальными упорными кольцами, залитыми с внутренней стороны антифрикционным сплавом СОС-6-6, содержащим свинец, олово и сурьму.

Осевые нагрузки коленчатого вала дизелей воспринимаются двумя парами упорных полуколец из бронзы или сталеалюминия, установленных в выточках задней коренной опоры.

Для предотвращения утечки масла из картера двигателя на переднем и заднем концах коленчатого вала легковых автомобилей семейства «Москвич» и ВАЗ устанавливают самоподжимные сальники и отражатели.

Рис. 5. Коленчатый вал и маховик:

1 — шкив; 2 — храповик; 3—маслоотражатель; 4— упорная шайба; 5—упорное кольцо; 6—вкладыш коренного подшипника; 7— шатунная шейка; 8— коренная шейка; 9— щека; 10— смазочный канал; 11 — шатун; 12— поршень; 13— сливные отверстия; 14— маслосбрасывающий гребень; 15— маслоотгон-ная канавка; 16 — зубчатый венец маховика; 17 — сальник; 18 — шарикоподшипник; 19 — фланец; 20 — болт: 21 — маховик; 22 — резиновая прокладка; 23 — деревянные уплотнители; 24 — крышка подшипника; 25— масляная полость; 26— заглушка; 27— выступ; 28— антифрикционный слой; 29— противовес; 30— шестерня газораспределения; 31— передний конец коленчатого вала

На двигателе ЗИЛ-130 передний конец коленчатого вала уплотнен резиново-каркасным сальником, расположенным в крышке распределительных шестерен, а между шестерней и шкивом коленчатого вала установлен маслоотражатель, отгоняющий масло внутрь картера. Уплотнение заднего конца коленчатого вала обеспечивается графито-асбестовым сальником, размещенным в кольцевой канавке гнезда подшипника и его крышке, в плоскости разъема которой дополнительно устанавливаются резиновые прокладки, а по бокам — деревянные уплотнители. Кроме того, на задней шейке коленчатого вала находятся спиральная. ..маслоотгон-ная канавка и маслосбрасывающий гребень, от которых масло отбрасывается через сливные (дренажные) отверстия в поддон картера.

Уплотнение заднего конца коленчатого вала обеспечивается графито-асбестовым сальником, размещенным в кольцевой канавке гнезда подшипника и его крышке, в плоскости разъема которой дополнительно устанавливаются резиновые прокладки, а по бокам — деревянные уплотнители. Кроме того, на задней шейке коленчатого вала находятся спиральная. ..маслоотгон-ная канавка и маслосбрасывающий гребень, от которых масло отбрасывается через сливные (дренажные) отверстия в поддон картера.

Маховик. Маховик служит для обеспечения вывода поршней из мертвых точек, более равномерного вращения коленчатого вала многоцилиндрового двигателя при его работе на режиме холостого хода, облегчения пуска двигателя, снижения кратковременных перегрузок при трогании автомобиля с места и передачи крутящего момента агрегатам трансмиссии на всех режимах работы двигателя. Маховик изготовляют из чугуна и динамически балансируют в сборе с коленчатым валом. На фланце маховик центрируется в строго определенном положении с помощью штифтов или болтов, которыми он крепится к фланцу.

У дизелей ЯМЗ-236 и КамАЗ-740 маховик центрируется с помощью двух штифтов и крепится болтами не к фланцу, а непосредственно к коленчатому валу.

На обод маховика напрессован зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя. На торце или ободе маховика многих двигателей наносят метки, по которым определяют в.м.т. поршня первого цилиндра при установке зажигания (у карбюраторных двигателей) или момента начала подачи топлива (у дизелей).

—

Коленчатый вал воспринимает усилия, передаваемые каждым шатуном при такте рабочего хода, преобразует эти усилия в крутящий момент, который передается обычно через маховик к трансмиссии трактора или автомобиля. Коленчатый вал изготавливают из стали или из высокопрочного чугуна (3M3-53, СМД-18Н). Он состоит из шатунных Д и коренных (опорных) Г шеек, щек В, носка (передней части) и хвостовика (задней части). Коренные и шатунные шейки вместе со щеками образуют кривошипы.

У валов рядных двигателей шатунных шеек столько же, сколько шатунов, у V-образных — вдвое меньше, так как с каждой шейкой соединены два шатуна (по одному из каждого ряда цилиндров). Центробежные силы шатунных шеек уменьшают, выполняя их пустотелыми, а полости Б используют для центробежной очистки масла, поступающего к шатунному подшипнику. В шейках выполнены радиальные отверстия, в которые вставлены трубки для забора масла из центра полости. В шатунных шейках V-образных двигателей просверлено по два отверстия (каждое для своего шатуна).

Центробежные силы шатунных шеек уменьшают, выполняя их пустотелыми, а полости Б используют для центробежной очистки масла, поступающего к шатунному подшипнику. В шейках выполнены радиальные отверстия, в которые вставлены трубки для забора масла из центра полости. В шатунных шейках V-образных двигателей просверлено по два отверстия (каждое для своего шатуна).

Коренные, шатунные шейки вала подвергают поверхностной закалке токами высокой частоты (ТВЧ) на глубину 3…6 мм, а затем шлифуют и полируют. В шейках и щеках просверлены каналы А для подвода масла: из блока — к коренным шейкам, от них — к полостям Б (грязеуловителям) и далее через радиальные отверстия — к шатунным подшипникам. Грязеуловители очищают через резьбовые отверстия, вывинтив заглушку, которую фиксируют с помощью шплинта или кернением.

Переход от шеек к щекам плавный и называется галтелью. Галтели уменьшают напряжение металла в месте перехода.

Все части коленчатого вала уравновешены относительно его оси. Во время работы двигателя центробежные силы, возникающие при вращении кривошипов и нижних частей шатунов, нагружают коренные подшипники. Для уменьшения действия этих сил (при большой частоте они значительны) на валах многих двигателей сделаны противовесы, расположенные на щеках со стороны, противоположной шатунным шейкам.

Во время работы двигателя центробежные силы, возникающие при вращении кривошипов и нижних частей шатунов, нагружают коренные подшипники. Для уменьшения действия этих сил (при большой частоте они значительны) на валах многих двигателей сделаны противовесы, расположенные на щеках со стороны, противоположной шатунным шейкам.

Рис. 6. Коленчатые валы с сопряженными деталями:

1 — шкив; 2 — пробка; 3 — трубка; 4 — упорные полукольца; 5 — вкладыш коренного подшипника; 6 — маховик; 7 — маслоотражатель; 8 — установочный штифт; 9 — болт крепления маховика; 10 — зубчатый венец; 11 —противовесы; 12 — шестерня коленчатого вала; 13 — ведущая шестерня привода масляного насоса; 14 — болт для проворачивания вала; 15 — роликовый подшипник; 16 — масленка канала подвода масла к подшипнику; 17 —штифт фиксации полуколец; 18 — храповик; 19 — шестерня привода уравновешивающего механизма

На носке коленчатого вала обычно закреплены одна или две шестерни, маслоотражатель, шкив и храповик (в дизелях А-41, 3M3-53, ЗИЛ-130) или болт (Д-240) с шестигранной головкой для проворачивания коленчатого вала. В дизелях СМД-62, ЯМЗ-240Б и КамАЗ-740 шестерня привода распределительного механизма установлена на хвостовике коленчатого вала.

В дизелях СМД-62, ЯМЗ-240Б и КамАЗ-740 шестерня привода распределительного механизма установлена на хвостовике коленчатого вала.

За задним коренным подшипником имеется гребень, а также маслосгонная резьба (3M3-53) или накатка (ЗИЛ-130). На хвостовике вала или его фланца установочными штифтами и болтами закреплен маховик. В торце хвостовика всех двигателей (кроме Д-240 и ЯМЗ-240Б) выполнено гнездо для подшипника ведущего вала трансмиссии.

Осевое перемещение коленчатого вала в блоке (или картере) ограничивается фиксированными полукольцами. Они расположены только в одной опоре: по бокам заднего (А-41, Д-240, СМД-60, КамАЗ-740), переднего (ЯМЗ-240Б, 3M3-53, ЗИЛ-130) или среднего (СМД-18Н, Д-144) коренного подшипника. Такое крепление не мешает валу удлиняться при тепловом расширении.

На концах коленчатого вала, в местах выхода из блока, установлены маслоотражатели, а в передних и задних корпусах — уплотнители.

Коренные подшипники коленчатого вала всех двигателей (кроме ЯМЗ-240Б) изготовлены так же, как и шатунные, в виде тонкостенных стальных вкладышей, изнутри покрытых антифрикционным сплавом. От вкладышей шатунных подшипников они отличаются главным образом только размерами. Вкладыши некоторых автомобильных двигателей выполнены из трех слоев: стального, медного с никелем и слоя антифрикционного сплава. В верхних вкладышах просверлено отверстие и проточены канавки для масла.

От вкладышей шатунных подшипников они отличаются главным образом только размерами. Вкладыши некоторых автомобильных двигателей выполнены из трех слоев: стального, медного с никелем и слоя антифрикционного сплава. В верхних вкладышах просверлено отверстие и проточены канавки для масла.

Крышки коренных подшипников растачивают вместе с блоком, поэтому менять их нельзя. К блоку (картеру) их крепят шпильками с гайками, которые фиксируют замковыми шайбами и накладками. Крышки обычно устанавливают между направляющими пазами блока, а в дизеле СМД-62 крепят дополнительно боковыми болтами.

Коренные подшипники коленчатого вала дизеля ЯМЗ-240Б роликовые. Для установки их на вал диаметр коренных шеек делают больше двух радиусов кривошипа.

Гаситель крутильных колебаний. Переменные силы давления газов и силы инерции приводят к периодическим изменениям (колебаниям) крутящего момента, вызывая в металле вала напряжения. Они стремятся то больше, то меньше скручивать вал. Эти колебания называются крутильными и особенно опасны для двигателей, У которых длинный коленчатый вал.

На двигателе ЯМЗ-240Б для уменьшения таких колебаний к торцу носка коленчатого вала прикреплен гаситель крутильных колебаний. Стальной корпус гаситель герметично закрыт крышкой. Внутри корпуса в бронзовой втулке может поворачиваться чугунный маховик. В выточке Б находится вязкая (силиконовая) жидкость. При вращении коленчатого вала эта жидкость под действием центробежных сил отбрасывается в малые зазоры А между корпусом и маховиком. Здесь энергия крутильных колебаний поглощается трением в тонком слое жидкости, нагревая трущиеся детали, и не передается в коленчатому валу.

Рис. 7. Коленчатый вал (а), его коренной подшипник (б) и гаситель крутильных колебаний вала (в) дизеля ЯМЗ-240Б:

1 — коренные шейки; 2 — шатунные шейки; 3 — роликовый подшипник; 4 — шатуны; 5 — наружное кольцо, подшипника; 6 — маховик гасителя; 7 — бронзовая втулка; 8 — крышка с пробками; 9 — корпус гасителя; 10 — носок вала

Маховик, вращаясь вместе с коленчатым валом, аккумулирует (накопляет) кинетическую энергию, которая расходуется для выведения кривошипно-шатунного механизма из мертвых точек, облегчает пуск двигателя, уменьшает неравномерность вращения коленчатого вала, помогает преодолевать повышенные нагрузки при тро-гании с места машинно-тракторного агрегата или автомобиля, облегчает преодоление кратковременных перегрузок.

Маховик отлит из чугуна, размеры его зависят от частоты вращения вала и числа цилиндров (чем больше эти параметры, тем маховики легче). На ободе закреплен стальной зубчатый венец для вращения вала пусковым устройством.

В маховиках некоторых двигателей имеются сверления для проворачивания ломиком коленчатого вала; каналы для подвода масла к подшипнику, расположенному в торце вала; метки, глухие отверстия или паз для определения в.м.т. поршня первого цилиндра или момента начала подачи топлива (в Д-240 и К.амАЗ-740). Маховик установлен на хвостовике коленчатого вала (А-41, Д-144, КамАЗ-740), на его фланце (СМД-2, СМД-18Н, ЗИЛ-130, 3M3-53) или ступице (ЯМЗ-240Б). Маховик относительно колен вала зафиксирован установочными штифтами и закреплен болтами. Во всех двигателях (кроме ЯМЗ-240Б) на задней плоскости маховика установлено сцепление — часть трансмиссии трактора или автомобиля.

вещей, на которые следует обратить внимание при выборе лучшего маховика для вашего бизнеса

Спрос на автомобильные запчасти значительно вырос из-за поразительного роста автомобильного сектора. Этот установившийся рост в автомобильной промышленности побудил крупных производителей автомобильных запчастей производить больше, чтобы удовлетворить потребности мирового рынка. В любом автомобильном двигателе маховик играет значительную роль в функционировании машины. Маховик — это компонент, используемый для хранения кинетической энергии, когда потребность в энергии меньше, чем вырабатывается, и передачи мощности двигателю, когда это необходимо. В прежние времена маховики изначально создавались с единственной целью обеспечить бесперебойную работу машин от одного цикла к другому, а затем устанавливались в каждый построенный автомобильный двигатель. По мере того, как мир постоянно меняется и развивается, маховики и фланцы используются в различных промышленных целях. В настоящее время производители маховиков выпускают различные маховики соответствующих размеров и форм в соответствии с потребностями каждой отрасли. Ковкий чугун, чугун с шаровидным графитом, хромомолибденовый сплав, алюминиевые заготовки и стальные заготовки — это материалы, используемые при производстве маховиков.

Этот установившийся рост в автомобильной промышленности побудил крупных производителей автомобильных запчастей производить больше, чтобы удовлетворить потребности мирового рынка. В любом автомобильном двигателе маховик играет значительную роль в функционировании машины. Маховик — это компонент, используемый для хранения кинетической энергии, когда потребность в энергии меньше, чем вырабатывается, и передачи мощности двигателю, когда это необходимо. В прежние времена маховики изначально создавались с единственной целью обеспечить бесперебойную работу машин от одного цикла к другому, а затем устанавливались в каждый построенный автомобильный двигатель. По мере того, как мир постоянно меняется и развивается, маховики и фланцы используются в различных промышленных целях. В настоящее время производители маховиков выпускают различные маховики соответствующих размеров и форм в соответствии с потребностями каждой отрасли. Ковкий чугун, чугун с шаровидным графитом, хромомолибденовый сплав, алюминиевые заготовки и стальные заготовки — это материалы, используемые при производстве маховиков. Маховики широко используются в автомобильной, железнодорожной, нефтяной и газовой промышленности для обеспечения бесперебойной работы. Ведущие индийские компании по производству маховиков заняли важное место на мировом рынке благодаря поставкам сырья надлежащего качества и недорогой рабочей силе.

Маховики широко используются в автомобильной, железнодорожной, нефтяной и газовой промышленности для обеспечения бесперебойной работы. Ведущие индийские компании по производству маховиков заняли важное место на мировом рынке благодаря поставкам сырья надлежащего качества и недорогой рабочей силе.

Маховик и его функции

Маховик представляет собой вращающийся диск в виде колес, установленных на вращающихся валах машин. Для поддержания эффективного вращения двигателей маховики полагаются на момент инерции. Он входит в зацепление со стартером двигателя своими зубьями шестерни и прочно прикреплен к фланцу коленчатого вала внутри корпуса колокола. Как только двигатель запускает свою трансмиссию, маховик действует как источник энергии для накопления кинетической энергии и передачи мощности двигателю, когда это необходимо. В зависимости от области применения он изготавливается из чугуна, стали или алюминия. Производители маховиков выпускают слишком жесткие изделия, чтобы предотвратить изгибание или износ во время использования быстрого вращательного движения. Функция маховика очень проста, например, помогает двигателю работать без остановки и уравновешивает двигатель с его удельным весом. Во время передачи маховик увеличивает мощность на колеса через сцепление. Основное преимущество заключается в том, что они сохраняют импульс и гасят колебания скорости двигателя или электродвигателя. Маховики доступны как малого, так и большого диаметра, более тяжелые или легкие, в зависимости от области применения. Обычно большие маховики с тяжелым характером хранят больше кинетической энергии и предпочтительны для более тяжелых транспортных средств, таких как поезда и грузовики.

Функция маховика очень проста, например, помогает двигателю работать без остановки и уравновешивает двигатель с его удельным весом. Во время передачи маховик увеличивает мощность на колеса через сцепление. Основное преимущество заключается в том, что они сохраняют импульс и гасят колебания скорости двигателя или электродвигателя. Маховики доступны как малого, так и большого диаметра, более тяжелые или легкие, в зависимости от области применения. Обычно большие маховики с тяжелым характером хранят больше кинетической энергии и предпочтительны для более тяжелых транспортных средств, таких как поезда и грузовики.

Факторы, которые следует учитывать перед выбором наилучшего маховика

Выбор наилучшего маховика для предполагаемого бизнес-приложения существенно повлияет на управляемость, производительность и безопасность. Каждое отраслевое приложение различается; таким образом, производители маховиков производили маховики из железа или композитных материалов разных размеров и веса, чтобы удовлетворить спрос своих клиентов на глобальном уровне в соответствии с требованиями каждой отрасли.

Размер и вес маховика

Выбор правильного веса маховика является важным шагом в повышении производительности двигателя или электродвигателя.

Стандартные маховики

Более тяжелые маховики сохраняют больше кинетической энергии и позволяют двигателям работать под нагрузкой. Более того, он может замедлить реакцию дроссельной заслонки и дольше поддерживать обороты двигателя при замедлении. Эти маховики являются прекрасным выбором для автомобилей, которые постоянно тянут тяжелые прицепы, такие как автомобили с редукторами, грузовики, поезда, трамваи и т. д. Чугунные маховики из чугуна с шаровидным графитом и стальные заготовки весят от 25 до 40 фунтов.

Легкие маховики

Они легче по весу и позволяют двигателю работать на высоких скоростях, улучшая ускорение и торможение. Это предпочтительный выбор для гоночных автомобилей, автоспорта и круговой трассы, мгновенно меняющий динамику двигателя. Алюминиевые маховики из заготовки весят от 10 до 18 фунтов, а маховики из хромомолибдена весят от 14 до 21 фунта.

Алюминиевые маховики из заготовки весят от 10 до 18 фунтов, а маховики из хромомолибдена весят от 14 до 21 фунта.

Одномассовые маховики

Эти массивные маховики изготовлены из цельного куска тяжелого металла или стали и соединены непосредственно между узлом сцепления и двигателем. Эти диски обладают более выдающейся термостойкостью и устойчивостью к деформации, тем самым повышая долговечность и улучшая шлифовку. Одномассовые маховики позволяют двигателю быстрее набирать обороты. Поэтому они являются предпочтительным выбором для гоночных двигателей с частой частотой вращения двигателя и условиями переключения передач.

Двухмассовые маховики

Двухмассовые маховики имеют два маховика, соединенных как единое целое, одна сторона которых прикреплена к коленчатому валу, а другая — к узлу сцепления. Набор высокопрочных пружин, расположенных между двумя дисками, действует как губка, гасит повреждения торсионных копий и защищает коробку передач, тем самым снижая шум и вибрации двигателя. Эти маховики также улучшат топливную экономичность, позволяя эффективно использовать мощность двигателя.

Эти маховики также улучшат топливную экономичность, позволяя эффективно использовать мощность двигателя.

Производители маховиков производят одномассовые и двухмассовые маховики, подходящие для валов различных размеров и конструкций. Он используется в различных отраслях промышленности, таких как автомобильная, нефтегазовая, сельскохозяйственная, внедорожная, складская и промышленная по прямому назначению.

Материалы маховика

Для достижения отличных характеристик и долговечности необходимо выбрать правильный материал маховика, особенно в нефтегазовой, железнодорожной и автомобильной промышленности.

Чугунные маховики

Чугунные маховики экономичны, обладают хорошей литейной способностью и износостойкостью, но идеально подходят для двигателей транспортных средств с частотой вращения менее 6000 об/мин. Чугун с шаровидным графитом или ковкий чугун предпочтительнее серого чугуна из-за его ударопрочности, удлинения и пластичных свойств предела текучести.

Маховики из стальных заготовок

Они прочнее чугуна и используются для двигателей с высокими оборотами. Это идеальный вариант для гоночных автомобилей, прицепов и грузовиков, требующих высокой мощности и высокой производительности.

Алюминиевые маховики в виде заготовки

Использование алюминиевых маховиков снижает вес вращающегося узла обычного маховика на 10–15 фунтов. Он имеет меньший момент инерции, чтобы вызвать мгновенную реакцию, обеспечить более быстрое ускорение и замедление и подавить вращение колеса. Они не дорогие, а процесс установки не сложный.

Прочие факторы

Высокая прочность на сжатие: подразумевает давление, которому металл может подвергаться без изменения своей формы или формы. Ковкий чугун имеет более высокую прочность на сжатие по сравнению с другими металлами.

Долговечность: более длительный срок хранения изделий достигается за счет использования высокопрочных материалов при отливке маховиков. Легко бьющиеся продукты не предпочтительны; Вот почему производители маховиков стремятся производить более прочные и небьющиеся изделия из изысканных материалов.

Легко бьющиеся продукты не предпочтительны; Вот почему производители маховиков стремятся производить более прочные и небьющиеся изделия из изысканных материалов.

Высокое отношение прочности к весу: Материал из ковкого чугуна или алюминия имеет высокое отношение прочности к весу, что позволяет производителям маховиков создавать легкие отливки экономичным способом, обеспечивая снижение веса до 50% по сравнению с серым. чугунные отливки.

Устойчивость к коррозии: Коррозия вызывает большой износ машин с высокой скоростью вращения. Следовательно, рекомендуется использовать высокопрочные маховики, чтобы избежать частых ремонтов и технического обслуживания.

Маховики известны своей способностью накапливать энергию. Они имеют широкий спектр применения в ветряных турбинах, механических мастерских, штамповочных станках, автомобильной промышленности и даже используются в спутниках для управления направлениями. Выбор маховика для каждой конкретной отрасли промышленности повысит эффективность и производительность машин.

Метки: Чугунный маховик, Маховик, Промышленный маховик

Маховики — Кинетическая энергия

Маховик можно использовать для сглаживания колебаний энергии и сделать поток энергии прерывистой рабочей машины более равномерным. Маховики используются в большинстве поршневых двигателей внутреннего сгорания.

Энергия механически сохраняется в маховике в виде кинетической энергии.

Кинетическая энергия

Кинетическая энергия маховика может быть выражена как

E f = 1/2 I ω 2 (1)

, где

E F = кинетическая энергия маховика (нм, джул, Ft LB)

I = момент Inertia (kg m)

i = inertia (kg mb)

2 , lb ft 2 )

ω = angular velocity (rad/s)

Angular Velocity — Convert Units

- 1 rad = 360 o / 2 π =~ 57.

29578 или

29578 или - 1 рад/с = 9,55 об/мин (об/мин) = 0,159 об/с (об/с)

I = K M R 2 (2)

, где

K = Инерционная постоянная — зависит от формы Flywheel

M = масса Flywheel (кг

M = масса Flywheel (кг

M = масса Flywheel (кг

M = масса Flywheel (кг

M = масса лета0110 )

r = радиус (м, фут)

Инерционные постоянные некоторых распространенных типов маховиков толщина — k = 0,606

- плоский диск с центральным отверстием — k = ~0,3

- сплошная сфера — k = 2/5

- тонкий обод — k = 0,5

- круглая щетка — k = 1/3

- тонкостенная полая сфера — k = 2/3

- тонкий прямоугольный стержень — k = 1/2

9 9 стержень = 1/3

9010

- 1 kg m 2 = 10000 kg cm 2 = 54675 ounce in 2 = 3417.

2 lb in 2 = 23.73 lb ft 2

2 lb in 2 = 23.73 lb ft 2

Flywheel Rotor Materials

| Material | Density (kg/m 3 ) | Design Stress ( MPa) | Specific Energy ( kWh/kg ) |

|---|---|---|---|

| Aluminum alloy | 2700 | ||

| Березовая фанера | 700 | 30 | |

| E-glass fiber — 40% epoxy | 1900 | 250 | 0.014 |

| Kevlar fiber — 40% epoxy | 1400 | 1000 | 0.076 |

| Maraging steel | 8000 | 900 | 0.024 |

| Titanium Alloy | 4500 | 650 | 0. 031 031 |

| «Super paper» | 1100 | ||

| S-glass fiber/epoxy | 1900 | 350 | 0.020 |

- 1 MPa = 10 6 Pa = 10 6 N/m 2 = 145 psi

- Мартенсетно-стойкие стали представляют собой не содержащие углерода сплавы железа и никеля с добавками кобальта, молибдена, титана и алюминия. Термин старение происходит от механизма упрочнения, который превращает сплав в мартенсит с последующим старением.

Пример. Энергия вращающегося велосипедного колеса

Типичный 26-дюймовый обод велосипедного колеса имеет диаметр 559 мм (22,0 дюйма) и внешний диаметр шины около 26,2 дюйма (665 мм) . Для нашего расчета мы приблизим радиус — r — колеса к

r = ((665 мм) + (559 мм) / 2) / 2

= 306 мм =

9010,3 м 6 м 9010,8

Масса колеса с шиной 9 г. 0108 2,3 кг и инерционная постоянная равна k = 1 .

0108 2,3 кг и инерционная постоянная равна k = 1 .

Момент инерции для колеса может быть рассчитана

I = (1) (2,3 кг) (0,306 м) 2

= 0,22 кг M 2

59

2

59

9000

9000

9000

9000

9000

9000

9000

9000

9000

9000

9000

9000

9000

9000

9000 9000

9000 9000

9000 9000 9000 9000

2

9

. велосипеда 25 км/ч ( 6,94 м/с) . Окружная скорость колеса (об/с, об/с) — n об/с — можно рассчитать как

n об/с = (6,94 м/с) / (2 π (0,665 м) / 2)

= 3,32 оборотов /с

Угловую скорость колеса можно рассчитать как

08

3

3 (3,32 Revolutions /S) (2 π RAD/ Революция )

= 20,9 рад/с

Кинетическая энергия вращающегося велосипедного колеса может быть рассчитана до

E 110110110110110110110110110110110110110110110110110110110110110110110110110110111 годов.

29578 или

29578 или  2 lb in 2 = 23.73 lb ft 2

2 lb in 2 = 23.73 lb ft 2