Содержание

Ошибка

- Автомобиль — модели, марки

- Устройство автомобиля

- Ремонт и обслуживание

- Тюнинг

- Аксессуары и оборудование

- Компоненты

- Безопасность

- Физика процесса

- Новичкам в помощь

- Приглашение

- Официоз (компании)

- Пригородные маршруты

- Персоны

- Наши люди

- ТЮВ

- Эмблемы

- А

- Б

- В

- Г

- Д

- Е

- Ё

- Ж

- З

- И

- Й

- К

- Л

- М

- Н

- О

- П

- Р

- С

- Т

- У

- Ф

- Х

- Ц

- Ч

- Ш

- Щ

- Ъ

- Ы

- Ь

- Э

- Ю

- Я

Навигация

- Заглавная страница

- Сообщество

- Текущие события

- Свежие правки

- Случайная статья

- Справка

Личные инструменты

- Представиться системе

Инструменты

- Спецстраницы

Пространства имён

- Служебная страница

Просмотры

Перейти к: навигация,

поиск

Запрашиваемое название страницы неправильно, пусто, либо неправильно указано межъязыковое или интервики название. Возможно, в названии используются недопустимые символы.

Возможно, в названии используются недопустимые символы.

Возврат к странице Заглавная страница.

Если Вы обнаружили ошибку или хотите дополнить статью, выделите ту часть текста статьи, которая нуждается в редакции, и нажмите Ctrl+Enter. Далее следуйте простой инструкции.

Какое топливо нужно для моторов с наддувом и непосредственным впрыском

- Главная

- Статьи

- Для моторов с наддувом и непосредственным впрыском нужно особое топливо. Или это маркетинг? Разбираемся с bp

Автор:

Максим Берёзкин

Споры на тему автомобильного топлива начались десятки лет назад и до сих пор нисколько не потеряли своего азарта. Меняется разве что тематика обсуждения: если в советские годы обсуждались способы перевода мотора на более низкооктановый и дешевый бензин, то сегодня, наоборот, только и разговоров о том, что лучше заливать 95 или 98, а то и 100 вместо 92. Мол, и расход ниже, и мотору от этого только лучше. Давайте вспомним, как и почему двигателестроение пришло к высокооктановому топливу, зачем оно необходимо и действительно ли современные моторы требуют «современного бензина».

Мол, и расход ниже, и мотору от этого только лучше. Давайте вспомним, как и почему двигателестроение пришло к высокооктановому топливу, зачем оно необходимо и действительно ли современные моторы требуют «современного бензина».

Чем современные двигатели отличаются от старых?

Эволюция двигателей внутреннего сгорания – тема глубокая и многогранная, но мы не будем даже пытаться объять необъятное. Давайте сразу отметим ключевые факты о моторах, которые многие сегодня воспринимают как должное. Прежде всего, современные автомобили демонстрируют невероятные мощностные и динамические показатели при скромном литраже двигателей. Что еще важней, они вышли на новый уровень топливной экономичности и экологичности выхлопа. Все это стало возможным благодаря применению передовых инженерных решений – сложнейших систем прямого впрыска топлива и рециркуляции отработанных газов, многоступенчатых катализаторов и сажевых фильтров, и, конечно же, расширению полномочий управляющей электроники, которая посредством многочисленных датчиков контролирует все этапы формирования и сгорания воздушно-топливной смеси. Однако современный двигатель, как и любая другая высокоточная механика, предъявляет особые требования к качеству горюче-смазочных материалов и, в первую очередь, моторного топлива.

Однако современный двигатель, как и любая другая высокоточная механика, предъявляет особые требования к качеству горюче-смазочных материалов и, в первую очередь, моторного топлива.

Что же заставляло производителей автомобильной техники совершенствовать свои двигатели? Как ни банально это прозвучит, в первую очередь – это ужесточение требований экологического законодательства, которое закреплено в Женевском Соглашении, впервые утвержденном в 1958 году. Кроме того, основные требования к выбросам вредных веществ автомобилями и двигателями установлены в Правилах ООН № 49 (грузовые автомобили и автобусы), №83 (легковые автомобили и легкие грузовики) и №96 (дизели сельскохозяйственных и лесных тракторов, внедорожных транспортных средств). Именно ужесточение требований к выбросам вредных веществ автотранспортных средств и двигателей побуждало производителей искать все более эффективные решения. Кардинально изменить ситуацию могла только оптимизация процесса сгорания топливовоздушной смеси. В частности, надо было заставить весь её объём воспламениться в максимально короткое время. А здесь была необходима высокая точность дозировки и точность момента впрыскивания. Сделать это можно было, только подняв давление впрыска топлива и применив электронное управление процессом топливоподачи.

В частности, надо было заставить весь её объём воспламениться в максимально короткое время. А здесь была необходима высокая точность дозировки и точность момента впрыскивания. Сделать это можно было, только подняв давление впрыска топлива и применив электронное управление процессом топливоподачи.

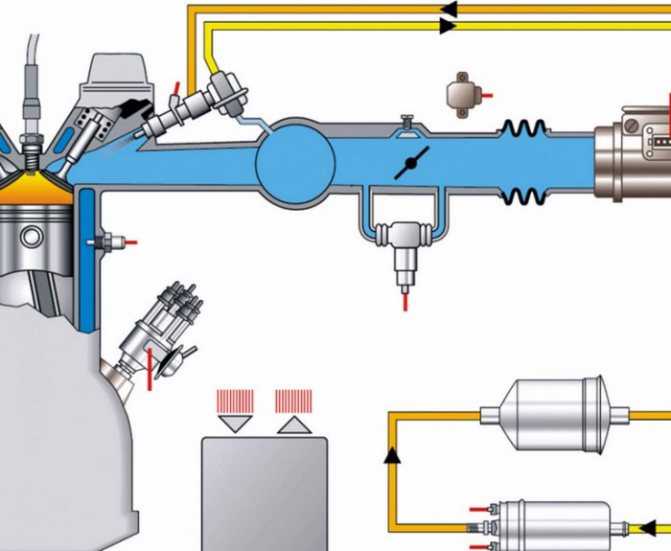

Наглядный пример – то, как это реализовано в легковых турбодизелях, где сейчас практически повсеместно применяется система прямого впрыска типа common rail. Ее принципиальное отличие от других систем заключается в наличии топливного аккумулятора высокого давления, или как ее еще называют, топливная рампа. Дизельное топливо подается насосом под высоким давлением в эту рампу, а из нее направляется к форсункам. Такая схема обеспечивает массу преимуществ, включая отличное распыление топлива, равномерность подачи топлива вне зависимости от частоты вращения коленвала и высокоточное многократное дозирование в процессе рабочего цикла. А управляющая электроника позволяет регулировать давление и момент начала впрыска в очень широком диапазоне. Все это обеспечивает практически полное сгорание дизельного топлива в цилиндрах и, как следствие, высокую экономичность двигателя и низкую токсичность выхлопа.

Все это обеспечивает практически полное сгорание дизельного топлива в цилиндрах и, как следствие, высокую экономичность двигателя и низкую токсичность выхлопа.

Быстродействие системы питания и точность дозировки топлива стали для инженеров-дизелистов ключевыми параметрами. Поэтому на двигателях последнего поколения электрогидравлические форсунки уступили место пьезоэлектрическим, время срабатывания которых составляет 0,1 мс – в 5 раз меньше, чем у предшественников. Кардинально выросло и давление: если в прежние времена рядные ТНВД выдавали не более 600 бар, то системы common rail третьего поколения с пьезофорсунками уже вышли на уровень 2500 бар.

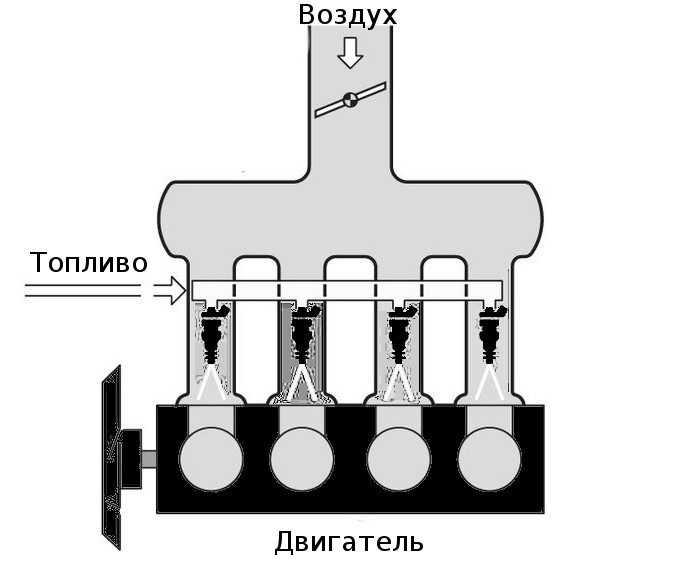

Бензиновые моторы не отстают от дизельных: они тоже прошли долгий путь от карбюраторов до непосредственного впрыска. Здесь эта технология также не нова, но широкое распространение получила лишь в последние 20-30 лет, а сейчас становится все популярнее. Такая система питания дает те же преимущества: это и возможность точной настройки рабочих параметров, и «послойный» впрыск, когда топливо подается в цилиндр несколько раз за такт, и выигрыш в экономичности, и снижение вредных выбросов. Ну а оборотную сторону медали мы уже знаем: повышенные требования к качеству бензина, т. к. форсунки работают в условиях высоких температур и давления и быстро закоксовываются.

Ну а оборотную сторону медали мы уже знаем: повышенные требования к качеству бензина, т. к. форсунки работают в условиях высоких температур и давления и быстро закоксовываются.

Ведь, по сути, форсунка представляет собой достаточно простой электромагнитный клапан игольчатого типа, что предопределяет загрязнение как основную причину его выхода из строя. Форсунка не очень боится механического засорения – фильтры, установленные в топливной магистрали и самой форсунке, успешно отсеивают частицы размером свыше 20 микрон. Гораздо большую опасность представляет загрязнение продуктами сгорания топлива, которые со временем перекрывают распылительные каналы и нарушают нормальную работу игольчатого клапана. На дизельных и бензиновых моторах с прямым впрыском топлива ситуация усугубляется тем, что здесь распылители форсунок выходят в камеру сгорания, а значит, нагреваются они еще быстрее. И нагар формируется уже не только внутри, но и на поверхности распылителей.

Еще одна технология, помимо прямого впрыска, позволившая вывести моторы на новый уровень мощности и экологичности – это наддув. О том, что такое наддув, знают все: это принудительная подача в цилиндр под давлением большего количества воздуха, позволяющая сжечь за один такт большее количество топлива и тем самым повысить мощность мотора при том же рабочем объеме. Зародившись в прошлом веке как инструмент повышения мощности в судовых дизелях, наддув доказал свою эффективность в автоспорте, а затем прочно закрепился в двигателестроении как одна из ключевых технологий. При этом наддув стимулировал развитие не только двигателей, но и топлива для них. Ведь рост давления в камере сгорания в бензиновых двигателях приводит в том числе и к повышению риска детонации, так что современные турбированные двигатели, как правило, требуют бензина с октановым числом не ниже 95.

О том, что такое наддув, знают все: это принудительная подача в цилиндр под давлением большего количества воздуха, позволяющая сжечь за один такт большее количество топлива и тем самым повысить мощность мотора при том же рабочем объеме. Зародившись в прошлом веке как инструмент повышения мощности в судовых дизелях, наддув доказал свою эффективность в автоспорте, а затем прочно закрепился в двигателестроении как одна из ключевых технологий. При этом наддув стимулировал развитие не только двигателей, но и топлива для них. Ведь рост давления в камере сгорания в бензиновых двигателях приводит в том числе и к повышению риска детонации, так что современные турбированные двигатели, как правило, требуют бензина с октановым числом не ниже 95.

Итак, наддув, непосредственный впрыск и высокая степень сжатия – это ключевые особенности современных двигателей.

Изменилось ли топливо так же сильно, как двигатели?

Разумеется, за эти десятилетия эволюционировали не только двигатели, но и топливо. Даже если вспомнить не столь далекое прошлое, то как бензин, так и дизельное топливо были иными. Во-первых, топливо стало другим по компонентному составу. Модернизация большинства НПЗ России, проведенная в последние два десятилетия, позволила как существенно увеличить глубину переработки нефти, так и улучшить качество производимых компонентов, в т. ч. и высокооктановых. В состав бензина теперь повсеместно вовлекаются продукты установок сернокислотного алкилирования, низкотемпературной изомеризации, каталитического и ароматического риформинга, каталитического крекинга (кстати, бензины каталитического и ароматического риформинга и сернокислотного алкилирования обеспечивают получение топлива с октановым числом 95 и выше). Ранее большинства из перечисленных процессов не было в технологических схемах российских НПЗ. Во-вторых, ранее при производстве топлива практически не использовались присадки, а если и использовались, то негативный побочный эффект от их применения перечеркивал выгоду. Сейчас же некоторые эксплуатационные характеристики топлива невозможно достичь только за счет применения технологических процессов/методов производства на НПЗ.

Даже если вспомнить не столь далекое прошлое, то как бензин, так и дизельное топливо были иными. Во-первых, топливо стало другим по компонентному составу. Модернизация большинства НПЗ России, проведенная в последние два десятилетия, позволила как существенно увеличить глубину переработки нефти, так и улучшить качество производимых компонентов, в т. ч. и высокооктановых. В состав бензина теперь повсеместно вовлекаются продукты установок сернокислотного алкилирования, низкотемпературной изомеризации, каталитического и ароматического риформинга, каталитического крекинга (кстати, бензины каталитического и ароматического риформинга и сернокислотного алкилирования обеспечивают получение топлива с октановым числом 95 и выше). Ранее большинства из перечисленных процессов не было в технологических схемах российских НПЗ. Во-вторых, ранее при производстве топлива практически не использовались присадки, а если и использовались, то негативный побочный эффект от их применения перечеркивал выгоду. Сейчас же некоторые эксплуатационные характеристики топлива невозможно достичь только за счет применения технологических процессов/методов производства на НПЗ. Так, для производства того же дизельного топлива на НПЗ используются депрессорно-диспергирующие, цетаноповышающие, противоизносносные и антистатические присадки. При производстве бензина в случае необходимости применяют антиокислительные и октаноповышающие присадки.

Так, для производства того же дизельного топлива на НПЗ используются депрессорно-диспергирующие, цетаноповышающие, противоизносносные и антистатические присадки. При производстве бензина в случае необходимости применяют антиокислительные и октаноповышающие присадки.

Отдельно стоит остановиться на присадках, ведь они также претерпели существенные изменения. Расскажем сначала об эволюции присадки для повышения октанового числа. В прошлом одной из популярных октаноповышающих присадок являлся тетраэтилсвинец. Состав, разработанный в США в 20-е годы прошлого века, был столь же эффективен, сколь и ядовит. Применение этилированного бензина, «улучшенного» с помощью тетраэтилсвинца, приводило к выбросам огромных объемов вредных соединений и накоплению свинца в организме, а люди, работавшие на производствах, массово гибли от отравления. Тем не менее тетраэтилсвинец продержался в массовом производстве бензина до 70-х годов, а полностью запрещен в большинстве стран мира был и вовсе к началу 21 века. Россия ввела запрет на этилированное топливо в конце 2002 года – на тот момент его оборот уже был невелик. Соответственно, все современные бензины, производящиеся в России, являются неэтилированными, а повышение октанового числа достигается другими, более безопасными методами.

Россия ввела запрет на этилированное топливо в конце 2002 года – на тот момент его оборот уже был невелик. Соответственно, все современные бензины, производящиеся в России, являются неэтилированными, а повышение октанового числа достигается другими, более безопасными методами.

Как правило, так называемого «октанофонда» большинства НПЗ сейчас вполне достаточно, чтобы производить товарный бензин без использования каких-либо «сторонних» октаноповышающих компонентов. Дополнительным высокооктановым компонентом, который сейчас повсеместно используется при производстве бензина, является метил-трет-бутиловый эфир (МТБЭ) с октановым числом 115 (МТБЭ является малоопасным веществом). Он применяется, как правило, для выпуска бензина с октановым числом 100 и выше.

Одним из последних требований автопроизводителей стало требование к уровню отложений на важных деталях двигателя (форсунки инжекторов, впускные клапаны). Ведь общеизвестно, что отложения образуются от сгорания любого топлива – это неизбежный процесс. Основное влияние на уровень и скорость образования отложений оказывает именно компонентный состав топлива: чем больше в нем непредельных и ароматических углеводородов, тем быстрее происходит процесс смоло- и нагарообразования на деталях двигателя. Достичь требуемого автопроизводителями уровня отложений невозможно только за счет совершенствования технологий производства на НПЗ. Поэтому улучшение данного эксплуатационного показателя стало возможным только за счет разработки многофункциональных моющих присадок. Поэтому здесь на сцену выходит отдельный класс компонентов топлива: моющие присадки.

Основное влияние на уровень и скорость образования отложений оказывает именно компонентный состав топлива: чем больше в нем непредельных и ароматических углеводородов, тем быстрее происходит процесс смоло- и нагарообразования на деталях двигателя. Достичь требуемого автопроизводителями уровня отложений невозможно только за счет совершенствования технологий производства на НПЗ. Поэтому улучшение данного эксплуатационного показателя стало возможным только за счет разработки многофункциональных моющих присадок. Поэтому здесь на сцену выходит отдельный класс компонентов топлива: моющие присадки.

Как работают моющие присадки?

Казалось бы, какие еще моющие присадки нужны машине? Что они должны отмывать? Ответ на этот вопрос мы дали чуть выше: топливо по своей природе при сгорании неизбежно образует отложения на деталях двигателя. А это со временем, несомненно, отражается на его нормальной работе. И зависимость здесь простая: чем больше пробег, тем больше отложений.

Косвенным признаком наличия существенного объема отложений на впускных клапанах, форсунках, камерах сгорания может являться увеличение расхода топлива и нехарактерная работа двигателя, вплоть до выхода из строя его важнейших деталей. Здесь продукты сгорания могут превращаться в твердые смолистые отложения, которые снижают поперечное сечение трубопроводов и каналов, нарушая нормальное движение воздушно-топливной смеси. Даже попав в цилиндры, топливо не всегда сгорает без остатка. Те же самые смолистые вещества оседают на впускных клапанах в виде твердых отложений, которые в просторечии называются нагаром. Со временем эти отложения нарушают форму камеры сгорания и правильность посадки клапанов, изменяя их пропускную способность. Как следствие, развиваются завихрения воздушно-топливной смеси, причем на автомобилях с непосредственным впрыском возникают проблемы с самим ее формированием.

Последствия загрязнения отражаются на эксплуатационных характеристиках: двигатель запускается с трудом, работает неустойчиво на холостых оборотах, часто перегревается и потребляет слишком много топлива, активно загрязняя окружающую среду. Снижаются четкость реакций на нажатие педали газа, динамика и эластичность. Деградация перечисленных параметров развивается постепенно, поэтому автовладелец ее практически не замечает и долгое время сохраняет уверенность в исправности своего автомобили. В зону особого риска попадают современные турбодизельные двигатели, которые отличаются особо сложной конструкцией системы впрыска топлива и демонстрируют повышенную чувствительность к загрязнениям. Некачественное дизтопливо вызывает появление характерного нагара на распылителях и иглах форсунок, что приводит к нарушению корректности их работы. Затрудняется холодный пуск, падает мощность и растет расход топлива. Ключевую важность все это приобретает для владельцев техники коммерческого назначения, поскольку при больших пробегах даже незначительное увеличение потребления топлива оборачивается серьезными финансовыми потерями. К тому же отложения сокращают интервалы между ремонтами двигателя и оказывают самое непосредственное влияние на срок его службы.

Снижаются четкость реакций на нажатие педали газа, динамика и эластичность. Деградация перечисленных параметров развивается постепенно, поэтому автовладелец ее практически не замечает и долгое время сохраняет уверенность в исправности своего автомобили. В зону особого риска попадают современные турбодизельные двигатели, которые отличаются особо сложной конструкцией системы впрыска топлива и демонстрируют повышенную чувствительность к загрязнениям. Некачественное дизтопливо вызывает появление характерного нагара на распылителях и иглах форсунок, что приводит к нарушению корректности их работы. Затрудняется холодный пуск, падает мощность и растет расход топлива. Ключевую важность все это приобретает для владельцев техники коммерческого назначения, поскольку при больших пробегах даже незначительное увеличение потребления топлива оборачивается серьезными финансовыми потерями. К тому же отложения сокращают интервалы между ремонтами двигателя и оказывают самое непосредственное влияние на срок его службы.

Можно ли избавиться от смолистых отложений в камере сгорания, на клапанах, форсунках и других деталях силового агрегата? Разумеется, да. Наилучшие результаты в теории обещает полная переборка двигателя, однако это процедура долгая, дорогая и не всегда целесообразная с экономической точки зрения. Специальные препараты, которые предполагается периодически заливать в топливный бак, бывают как недостаточно эффективными, так и излишне агрессивными в плане химического воздействия на элементы топливной системы. Мировая практика показывает, что есть более действенный и, самое главное, более комфортный для автовладельцев способ поддержания двигателя в чистоте.

Речь идет о комплексных моющих присадках, вводимых в состав моторного топлива. Такие присадки, помимо собственно моющего агента, включают в себя ингибиторы коррозии, деэмульгаторы, растворители и несущую жидкость на минеральной, полусинтетической или синтетической основе. Ингибитор обеспечивает надежную защиту от коррозии, покрывая бак и систему питания защитной пленкой. Деэмульгатор борется с таким побочным эффектом действия моющего агента, как образование топливо-водяной эмульсии. Растворитель повышает текучесть топлива, что принципиально важно при низких температурах, а жидкость-носитель способствует стеканию остатков нагара с клапанов, уменьшая вероятность их «залипания». В бензиновых пакетах может присутствовать также модификатор трения. То есть, «фирменное» топливо на крупных АЗС– это не просто переплата за бренд.

Деэмульгатор борется с таким побочным эффектом действия моющего агента, как образование топливо-водяной эмульсии. Растворитель повышает текучесть топлива, что принципиально важно при низких температурах, а жидкость-носитель способствует стеканию остатков нагара с клапанов, уменьшая вероятность их «залипания». В бензиновых пакетах может присутствовать также модификатор трения. То есть, «фирменное» топливо на крупных АЗС– это не просто переплата за бренд.

Например, розничная сеть bp еще в 2018 году вывела на наш рынок топливо с технологией ACTIVE, которой отведено гораздо больше задач, чем обычно. Она не только удаляет существующие отложения, но и предотвращает формирование новых. Ну а чистота топливной системы обеспечивает следующие логичные преимущества: восстановление мощности мотора, продление его ресурса и экономию топлива благодаря корректной работе топливной аппаратуры. Причем очистка происходит не только за счет обычного растворения отложений: в bp заявляют о технологии активных молекул, которые, во-первых, связываются с частицами отложений и тем самым разрушают слой, унося грязь в камеру сгорания, а во-вторых, прикрепляются к чистым металлическим поверхностям и защищают их от образования налета. При этом защитный слой, по словам инженеров bp, эффективно образуется уже с первой заправки. Таким образом, регулярное применение современного топлива BP Ultimate с технологией ACTIVE обеспечивает не только корректную и эффективную работу любых двигателей, от старых до самых современных, но и продлевает их срок службы, а также помогает увеличить пробег на одном баке за счет восстановления рабочих характеристик топливной системы. Топливный портфель bp включает в себя не только бензины с технологией ACTIVE, но и дизельное топливо, которое в полной мере выполняет те же функции по очистке и защите мотора и топливной системы. А учитывая стоимость ремонта дизельной топливной аппаратуры, для многих владельцев таких машин топливо с технологией ACTIVE в долгосрочной перспективе может дать даже большую выгоду, чем для тех, кто ездит на бензине.

При этом защитный слой, по словам инженеров bp, эффективно образуется уже с первой заправки. Таким образом, регулярное применение современного топлива BP Ultimate с технологией ACTIVE обеспечивает не только корректную и эффективную работу любых двигателей, от старых до самых современных, но и продлевает их срок службы, а также помогает увеличить пробег на одном баке за счет восстановления рабочих характеристик топливной системы. Топливный портфель bp включает в себя не только бензины с технологией ACTIVE, но и дизельное топливо, которое в полной мере выполняет те же функции по очистке и защите мотора и топливной системы. А учитывая стоимость ремонта дизельной топливной аппаратуры, для многих владельцев таких машин топливо с технологией ACTIVE в долгосрочной перспективе может дать даже большую выгоду, чем для тех, кто ездит на бензине.

Ну а в заключение можно, наконец, дать ответ на вопрос, которым мы задались в самом начале. Действительно ли современные моторы с наддувом и непосредственным впрыском требуют особого топлива? Однозначно да. В вопросе выбора топлива для своего автомобиля всегда необходимо строго следовать рекомендациям автопроизводителей. Если автопроизводитель рекомендует к заправке топливо с ОЧ не ниже 95 и содержащее моющую присадку, то только таким топливом и следует заправляться. Но в чем качественное топливо всегда оказывается впереди, так это в обеспечении чистоты и продлении ресурса мотора и топливной системы, а вместе с этим и снижении расхода, и увеличении пробега на одной заправке. Поэтому такое топливо, так BP Ultimate с технологией ACTIVE, будет актуальным для любых моторов в любом возрасте

В вопросе выбора топлива для своего автомобиля всегда необходимо строго следовать рекомендациям автопроизводителей. Если автопроизводитель рекомендует к заправке топливо с ОЧ не ниже 95 и содержащее моющую присадку, то только таким топливом и следует заправляться. Но в чем качественное топливо всегда оказывается впереди, так это в обеспечении чистоты и продлении ресурса мотора и топливной системы, а вместе с этим и снижении расхода, и увеличении пробега на одной заправке. Поэтому такое топливо, так BP Ultimate с технологией ACTIVE, будет актуальным для любых моторов в любом возрасте

авто и технологии

Новые статьи

Статьи / Популярные вопросы

Я объехал яму или препятствие через сплошную: могут ли лишить прав?

Выезд на встречную полосу через сплошную – это всегда нарушение. Но наказание за него все же сильно различается в зависимости от обстоятельств. Давайте разберем одну из самых распространенны. ..

..

896

0

1

14.11.2022

Статьи / Тесты

Девяносто девять тайн: проверь, что ты знаешь о ВАЗ-21099

Каких-то тридцать лет назад ВАЗ-21099 был символом престижа и настоящим автомобилем мечты жителей новообразованных государств, возникших в рамках СНГ на обломках той самой страны, в которой…

2498

8

3

12.11.2022

Статьи / Ремонт и обслуживание

Индекс воздушного фильтра: откат цен на запчасти, никакого дефицита и шквал подделок

Курс рубля за последние месяцы стабилизировался на относительно комфортном для импортеров уровне. Последовали ли за ним цены на запасные части и расходники? В целом – да, причем цены на нек…

Последовали ли за ним цены на запасные части и расходники? В целом – да, причем цены на нек…

1989

2

1

09.11.2022

Популярные тест-драйвы

Тест-драйвы / Тест-драйв

Haval Dargo против Mitsubishi Outlander: собака лает, чужестранец идет

В дилерском центре Haval на юге Москвы жизнь кипит: покупатели разглядывают машины, общаются с менеджерами и подписывают какие-то бумаги. Пока я ждал выдачи тестового Dargo, такой же кроссов…

16209

7

205

13.09.2022

Тест-драйвы / Тест-драйв

Мотор от Mercedes, эмблема от Renault, сборка от Dacia: тест-драйв европейского Logan 1,0

Казалось бы, что нового можно рассказать про Renault Logan второго поколения, известный каждому российскому таксисту, что называется, вдоль и поперёк? Однако конкретно в этом автомобиле есть. ..

..

13494

10

41

13.08.2022

Тест-драйвы / Тест-драйв

Geely Coolray против Haval Jolion: бесплатный сыр? Если бы!

Хотите купить сегодня машину с полноценной гарантией, в кредит по адекватной ставке, без диких дилерских накруток? Сейчас это та еще задачка, ведь полноценную цепочку «представительство – з…

10565

26

30

10.08.2022

Будет ли бензиновый непосредственный впрыск, наконец, делать это?

Эксперты по силовым агрегатам уже много лет рекламируют бензиновые двигатели с непосредственным впрыском. Как и в случае с автоматизированными автомобилями и конструкциями из углеродного волокна, течение времени не приблизило это конкретное будущее — до сих пор. С обновленным дизайном A6 Audi представляет 3,1-литровый V-6, который, наконец, сделает непосредственный впрыск мейнстримом в Америке.

С обновленным дизайном A6 Audi представляет 3,1-литровый V-6, который, наконец, сделает непосредственный впрыск мейнстримом в Америке.

В дизельных двигателях всегда использовался непосредственный впрыск топлива. Это означает впрыскивание топлива под высоким давлением в цилиндры двигателя, а не во впускной коллектор, который используется практически во всех современных бензиновых двигателях. В дизеле процесс впрыска топлива непосредственно в камеру сгорания в верхней части такта сжатия инициирует и контролирует сгорание. Современный механический ТНВД для малых дизелей был усовершенствован в 1927 компании Robert Bosch в Германии.

Немецкие истребители с бензиновым двигателем во время Второй мировой войны использовали вариант этой системы. Несмотря на некоторые преимущества в производительности и экономии топлива с непосредственным впрыском (DI), наиболее важным плюсом была способность обеспечивать бесперебойную мощность во время резких маневров, которые часто заставляли карбюраторные двигатели брызгать и колебаться.

Первым серийным автомобилем с системой впрыска топлива был Mercedes 300SL Gullwing, которому сейчас исполняется 50 лет. С DI дорожный SL генерировал примерно на 10 процентов больше мощности и потреблял примерно на 10 процентов меньше топлива, чем карбюраторный двигатель, выигравший Ле-Ман в 19-м году.52.

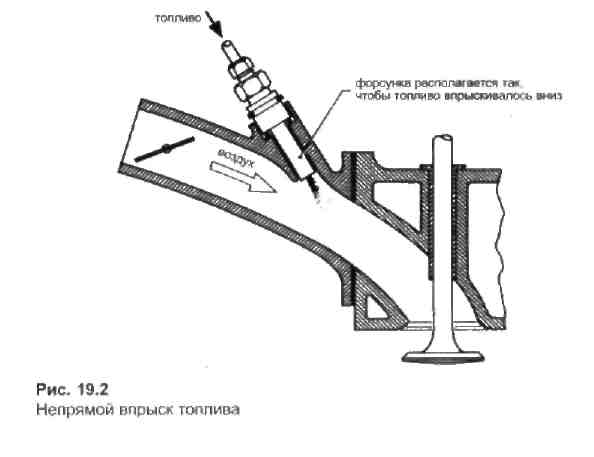

В течение нескольких лет система впрыска топлива начала появляться во многих уличных и гоночных автомобилях. Однако практически во всех этих приложениях использовалась непрямая или так называемая портовая инъекция. Это означало, что топливо распылялось во впускной коллектор за каждым впускным клапаном, а не прямо в цилиндры. Впрыск через порт был дешевле, потому что впрыск происходил при гораздо более низком давлении, форсунки не подвергались обжигающему теплу камеры сгорания, а требования к времени впрыска были смягчены.

Поскольку не было существенной разницы в производительности между этими системами впрыска через порт и системами с прямым впрыском, системы с портами вскоре стали доминировать и использовались повсеместно к концу 80-х годов, поскольку они были единственной системой измерения топлива, которая могла удовлетворить все более строгие требования к выбросам. нормативные документы. Однако

нормативные документы. Однако

DI не был полностью забыт. В 70-х Ford и Texaco работали над системой Proco для «запрограммированного сгорания». Цель состояла в том, чтобы использовать непосредственный впрыск для достижения обедненного сгорания, что требует гораздо более низкого, чем обычно, соотношения топлива и воздуха, что, в свою очередь, может повысить эффективность использования топлива. Но в 70-х годах понимание горения было ограниченным, а электроника тоже была примитивной, поэтому работа не продвигалась.

Но к середине 90-х годов технологии достигли такой степени, что Mitsubishi представила в Японии ряд двигателей с непосредственным впрыском топлива.

Они работали в обедненном режиме при использовании легкого газа и переключались на стехиометрический режим — сбалансированную топливно-воздушную смесь — при высокой мощности. Проблема заключалась в том, что в обедненном режиме выбросы NOx были немного выше. Кроме того, обычные трехкомпонентные каталитические нейтрализаторы, снижающие выбросы NOx, плохо работают при питании выхлопными газами от обедненной смеси. Поэтому этот тип прямого впрыска был возможен только на небольших двигателях небольших автомобилей.

Кроме того, обычные трехкомпонентные каталитические нейтрализаторы, снижающие выбросы NOx, плохо работают при питании выхлопными газами от обедненной смеси. Поэтому этот тип прямого впрыска был возможен только на небольших двигателях небольших автомобилей.

Однако недавно в эту страну попала пара двигателей с непосредственным впрыском топлива. Один из них — 6,0-литровый V-12 в BMW 760Li, а другой — 3,5-литровый V-6 в Isuzu Axiom. Теперь идет Audi V-6. Я поговорил с Акселем Эйзером, ответственным за бензиновые двигатели Audi, чтобы узнать, как они работают.

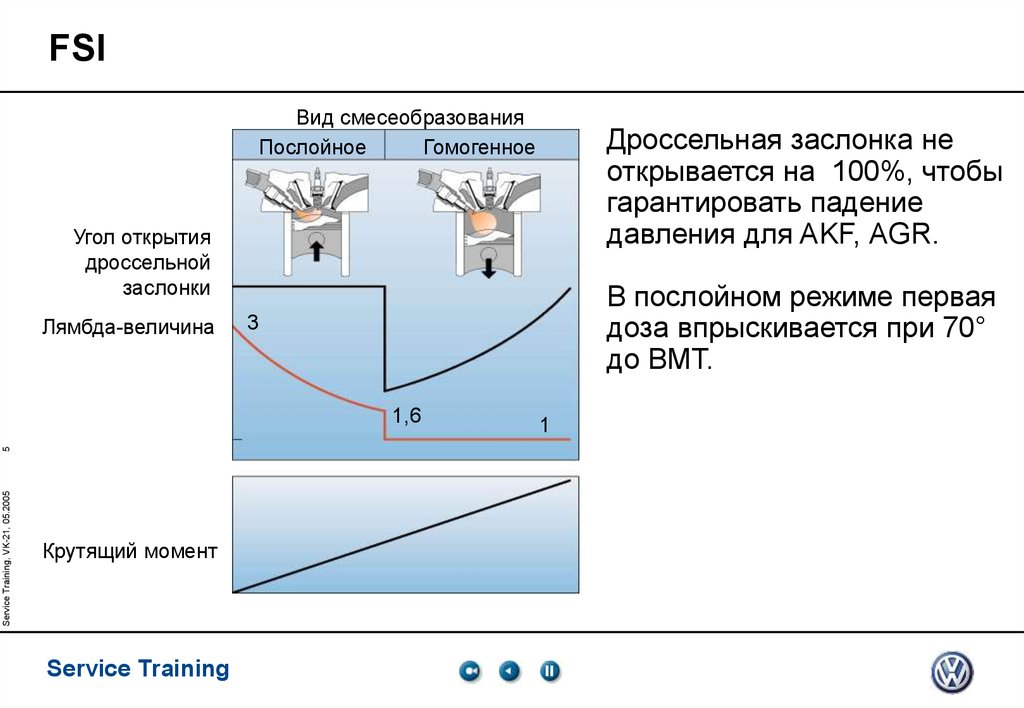

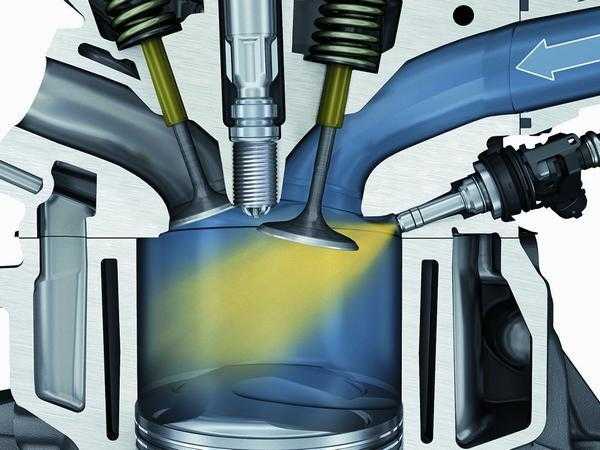

Прежде чем углубляться в детали DI, вы должны знать, что двигатель Audi, названный FSI для «послойного впрыска топлива», представляет собой образец современной технологии двигателей. Его головка и блок отлиты из алюминия. Он имеет четыре клапана на цилиндр, управляемые двойными верхними распределительными валами, каждый из которых регулируется под углом 42 градуса для оптимизации дыхания и выбросов при различных оборотах двигателя и открытии дроссельной заслонки. В его клапанном механизме используются толкатели с роликовыми пальцами для снижения трения и увеличения подъема клапана. Его пластиковый впускной коллектор переключается между короткими (15,6 дюйма) и длинными (27,2 дюйма) направляющими для улучшения дыхания во всем диапазоне оборотов. В системе впуска даже используются небольшие выдвижные заслонки в каждом впускном отверстии для увеличения турбулентности при небольших нагрузках.

В его клапанном механизме используются толкатели с роликовыми пальцами для снижения трения и увеличения подъема клапана. Его пластиковый впускной коллектор переключается между короткими (15,6 дюйма) и длинными (27,2 дюйма) направляющими для улучшения дыхания во всем диапазоне оборотов. В системе впуска даже используются небольшие выдвижные заслонки в каждом впускном отверстии для увеличения турбулентности при небольших нагрузках.

Система прямого впрыска выводит это оборудование на новый уровень. Во-первых, испарение крошечных капель топлива, впрыскиваемого непосредственно в цилиндр (при давлении от 450 до 1700 фунтов на квадратный дюйм), охлаждает впускную смесь, создавая более плотный заряд, что означает большую мощность.

Кроме того, более холодный заряд менее склонен к детонации. Дальнейшее сопротивление детонации достигается за счет более быстрого сгорания, которое происходит потому, что, хотя общая зарядовая смесь является стехиометрической, заряд локально богаче вблизи свечи зажигания. Это приводит к тому, что смесь загорается более энергично и продвигается быстрее. Более быстрое сгорание означает меньшее опережение искры, что по своей сути более эффективно и еще больше снижает чувствительность к детонации.

Это приводит к тому, что смесь загорается более энергично и продвигается быстрее. Более быстрое сгорание означает меньшее опережение искры, что по своей сути более эффективно и еще больше снижает чувствительность к детонации.

Выигрыш — высокая степень сжатия — 12,5:1. Это на один-два пункта выше, чем у обычных двигателей, которым часто требуется топливо премиум-класса. Эйзер обещает, что его двигатель будет счастлив на регулярной диете.

Более высокая степень сжатия извлекает больше энергии из каждой капли топлива. Пиковая мощность 3123-кубового двигателя FSI V-6 составляет 255 лошадиных сил при 6500 об/мин; пиковый крутящий момент составляет 243 фунт-фута при 3250 об/мин. Это составляет 77,8 фунт-фута на каждый литр рабочего объема. Сопоставимый показатель для 3,0-литровой шестерки BMW составляет 71,8, 74,3 для Infiniti G35 V-6 и 75,9.для Porsche 911 с оппозитной шестеркой.

Показатели экономии топлива для нового A6 пока недоступны, но ожидается, что они будут лучше, чем у предыдущей модели, несмотря на небольшое увеличение веса и значительно большую мощность. Такая эффективность делает DI привлекательным для автопроизводителей, от General Motors до Mercedes-Benz. Ожидайте увидеть намного больше в ближайшие годы.

Такая эффективность делает DI привлекательным для автопроизводителей, от General Motors до Mercedes-Benz. Ожидайте увидеть намного больше в ближайшие годы.

Этот контент импортирован из OpenWeb. Вы можете найти тот же контент в другом формате или найти дополнительную информацию на их веб-сайте.

Технология прямого впрыска газа и дизельного топлива

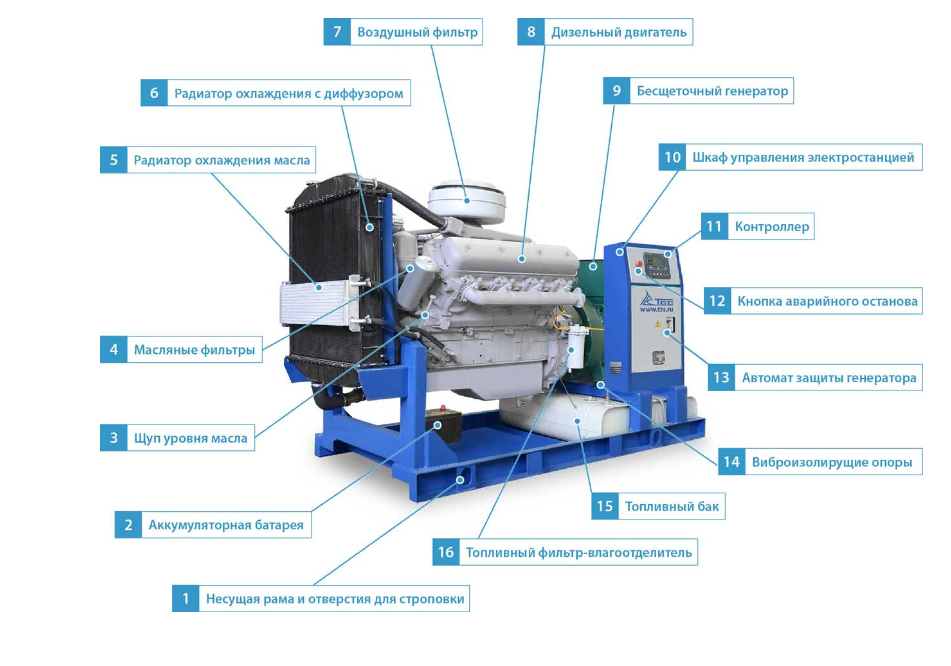

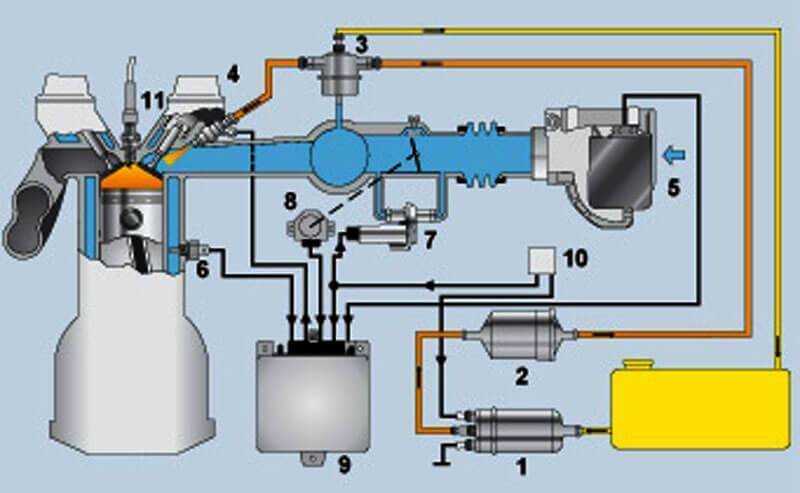

Основные компоненты топливной системы с прямым впрыском включают топливный насос высокого давления, топливную рампу, форсунки и специально запрограммированный модуль управления двигателем.

Прямой впрыск становится стандартным для все большего числа автомобилей последних моделей как с бензиновыми, так и с дизельными двигателями. Эти системы могут быть сложной задачей для диагностики, но при правильном фундаменте проблемы могут быть решены с прибылью.

Нажмите здесь, чтобы узнать больше

Лучшее понимание того, как они работают, может помочь вашим клиентам-установщикам работать лучше. И поскольку прямой впрыск становится все более распространенным в вашей мастерской, вам, возможно, придется решить, как вы восстанавливаете эти двигатели.

Бензин с непосредственным впрыском в его нынешнем виде существует с 1997 года. В течение следующих 10 лет Volkswagen, BMW, Mercedes Benz и многие другие представили двигатели с непосредственным впрыском. Сегодня почти все новые двигатели имеют непосредственный впрыск.

Когда первые двигатели с непосредственным впрыском топлива достигли отметки в три года или пробега в 30 000 миль, у некоторых возникли проблемы с управляемостью из-за нагара на шейках впускных клапанов. Типичными симптомами были коды пропусков зажигания, спотыкания и подозрительные номера топливной коррекции.

Нагар вызывает попадание воздуха в камеру сгорания, и эта турбулентность приводит к неравномерному распределению топливно-воздушной смеси. При воспламенении фронт пламени может быть неустойчивым, оставлять несгоревшее топливо и создавать горячие точки в камере сгорания.

Что вызывает углерод?

В конце 90-х и начале 2000-х TSB, связанные с нагаром на клапанах, были немногочисленны и редки. Есть три причины, по которым двигатели с непосредственным впрыском более склонны к образованию нагара. Одна причина уникальна для прямого впрыска, а остальные две проблемы также возникают для двигателей с впрыском топлива через порт, но они усугубляются непосредственным впрыском.

Есть три причины, по которым двигатели с непосредственным впрыском более склонны к образованию нагара. Одна причина уникальна для прямого впрыска, а остальные две проблемы также возникают для двигателей с впрыском топлива через порт, но они усугубляются непосредственным впрыском.

Основная причина в том, что топливо и добавленные моющие средства не попадают на заднюю часть впускных клапанов. Благодаря впрыскиванию топлива непосредственно в цилиндр, а не через заднюю часть клапана, бензин и моющие средства не смогут очистить клапан и отверстие.

Во-вторых, более бедные смеси и более высокое давление сгорания могут со временем усугубить проблему. Двигатель с непосредственным впрыском топлива производит больше энергии из заданного количества топлива и воздуха, чем двигатель с распределенным впрыском топлива. Современные двигатели работают на грани между оптимальной эффективностью и пропусками зажигания. Здесь не так много места для ошибок, таких как горячие точки в камере сгорания или изношенная свеча зажигания.

2014 «LT-1» 6,2 л V-8 VVT DI (LT1) Топливная система с непосредственным впрыском топлива для Chevrolet Corvette

камера сгорания увеличивается. Когда клапан открывается во время такта впуска, он может соприкасаться с этими побочными продуктами, и, в отличие от выпускного клапана, проходящие мимо газы недостаточно горячие, чтобы сжечь его.

В-третьих, впускной клапан входит в камеру сгорания, независимо от того, впрыскивается ли он через порт или с непосредственным впрыском. Когда это происходит, в течение этого короткого периода времени он подвергается воздействию побочных продуктов сгорания, которые могут прилипнуть к горловине клапана. Если последний цикл сгорания был меньше оптимального, впускной клапан оголен.

Некоторые автомобили с непосредственным впрыском топлива и регулируемыми фазами газораспределения могут подвергать клапан воздействию побочных продуктов сгорания по мере регулировки клапанов, что создает эффект продувки, чтобы либо вытягивать, либо оставлять небольшое количество выхлопных газов в камере для контроля выбросов NOx. Кроме того, некоторые двигатели с турбонаддувом и непосредственным впрыском оставляют впускные и выпускные клапаны открытыми одновременно, чтобы турбонаддув продолжал вращаться для уменьшения задержки.

Кроме того, некоторые двигатели с турбонаддувом и непосредственным впрыском оставляют впускные и выпускные клапаны открытыми одновременно, чтобы турбонаддув продолжал вращаться для уменьшения задержки.

Проблемы с прямым впрыском топлива

Если вы посмотрите в Интернете проблемы с прямым впрыском топлива, двигатели от BMW, Audi и VW всегда занимают самые высокие места. Двигатели GM и Ford, которые находятся в эксплуатации не менее четырех лет, практически не имеют жалоб на нагар. В чем дело?

Некоторые двигатели с непосредственным впрыском топлива имеют плохой синхронизм. Современный двигатель обычно имеет регулируемые фазы газораспределения и даже деактивацию цилиндров. Система управления двигателем может контролировать, когда, как долго и, в некоторых случаях, насколько глубоко клапан уходит в камеру сгорания. Если впускной клапан попадает в камеру сгорания с побочными продуктами сгорания или несгоревшим топливом, клапан может подвергаться воздействию прекурсоров, которые вызывают накопление углерода.

Некоторые обвиняют системы принудительной вентиляции картера (PCV) в том, что они оставляют маслянистую пленку на впускном клапане, которая затем запекается в углерод. Некоторые обвиняют перекрытие клапанов во время такта впуска, что устраняет необходимость в клапане EGR.

Европейские двигатели (такие как этот двигатель Audi 2.5L TFSI), по-видимому, имеют больше проблем с отложениями углерода с непосредственным впрыском по сравнению с отечественными двигателями. Проблемы. Во-первых, это профилактическое обслуживание. Плановые замены масла могут поддерживать работу приводов распределительных валов в оптимальном состоянии, чтобы контролировать воздействие на впускные клапаны. Замена свечей зажигания может уменьшить количество несгоревшего топлива в камере сгорания, которое может прилипнуть к клапану. Очистка топливных форсунок может помочь форсункам поддерживать правильную геометрию распыления.0003

Но метод номер один для предотвращения проблемы с нагаром – это обновление программного обеспечения управления двигателем. Новое программное обеспечение может уменьшить отложения нагара за счет уменьшения воздействия на клапаны условий, вызывающих образование нагара, за счет регулировки клапана и момента зажигания.

Новое программное обеспечение может уменьшить отложения нагара за счет уменьшения воздействия на клапаны условий, вызывающих образование нагара, за счет регулировки клапана и момента зажигания.

Не думайте, что вы найдете TSB, говорящий, что перепрошивка ECM исправит проблему накопления углерода, потому что большинство обновлений будет содержаться в обычном служебном порядке, который может никогда ничего не сказать о проблеме. Возможно, вам даже придется проверить веб-сайт OEM-производителя, чтобы узнать, установлена ли на автомобиле последняя версия программного обеспечения.

Диагностика управляемости

и непосредственный впрыск

Много лет назад все, что требовалось техническому специалисту для диагностики проблемы с топливом, — это набор «ноидных индикаторов», манометр и, возможно, счетчик. Эти инструменты нельзя использовать в системах прямого впрыска из-за более высоких давлений и изменений в расположении форсунок и технологии. Напряжение от драйверов форсунок может варьироваться от 30 до 120 вольт в зависимости от системы, а давление может достигать 2300 фунтов на квадратный дюйм. Основным инструментом для прямого впрыска будет сканирующий инструмент, который может отслеживать специальные параметры прямого впрыска топлива и выполнять двунаправленные тесты.

Основным инструментом для прямого впрыска будет сканирующий инструмент, который может отслеживать специальные параметры прямого впрыска топлива и выполнять двунаправленные тесты.

Некоторые тесты одинаковы, например, балансировка форсунок и испытание под нагрузкой, но требуется более глубокое понимание того, как расположение форсунки и топливного насоса высокого давления влияет на диагностику управляемости.

«Common Rail» (также известный как аккумулятор) выглядит как толстое стальное бревно с отходящими от него стальными трубопроводами высокого давления для питания форсунок отдельных цилиндров. Датчик давления топлива на общей топливной рампе информирует ECU о том, какое давление находится внутри аккумулятора. Затем ECU управляет регулятором насоса высокого давления, чтобы получить желаемое давление для максимальной эффективности.

Прямые преимущества

Несмотря на отсутствие «функции очистки» топлива и моющего средства, благодаря прямому впрыску в цилиндр система позволяет избежать неравномерного разбрызгивания топлива на заднюю часть впускного клапана. Кроме того, капли топлива в системе прямого впрыска намного меньше, чем в системе подачи топлива с портом – они настолько малы, что почти парят. Эти более мелкие капли помогают отводить тепло из камеры сгорания, чтобы снизить температуру и использовать более бедные смеси. Системы прямого впрыска снижают выбросы при холодном пуске и входят в режим замкнутого цикла раньше, чем системы впрыска топлива во впускной коллектор.

Кроме того, капли топлива в системе прямого впрыска намного меньше, чем в системе подачи топлива с портом – они настолько малы, что почти парят. Эти более мелкие капли помогают отводить тепло из камеры сгорания, чтобы снизить температуру и использовать более бедные смеси. Системы прямого впрыска снижают выбросы при холодном пуске и входят в режим замкнутого цикла раньше, чем системы впрыска топлива во впускной коллектор.

Улучшенный контроль воздуха и топлива позволяет более эффективно управлять потерями мощности насосов. Углы дроссельной заслонки также управляются более эффективно, чтобы воздух не боролся с дроссельной заслонкой.

Перепад давления в двигателе с непосредственным впрыском намного ниже, чем в двигателях с левым расположением топлива. Небольшая утечка вакуума мимо корпуса дроссельной заслонки может иметь более серьезные последствия для прямого впрыска.

Диагностика давления

Вы никогда не найдете клапан Шредера или порт для измерения давления в системе непосредственного впрыска топлива, даже на стороне низкого давления. Если бы вы могли подключиться к нижней стороне с помощью аналогового манометра, вы бы увидели быстрое изменение давления по мере изменения требований к двигателю. Если вам удастся соединить аналоговый манометр с насосом на стороне высокого давления, стрелка будет зажата. Соединение в конце концов протечет, и давление, выходящее из утечки, будет настолько велико, что струя топлива сможет прорезать кожу и кости. За этим последует огненный шар.

Если бы вы могли подключиться к нижней стороне с помощью аналогового манометра, вы бы увидели быстрое изменение давления по мере изменения требований к двигателю. Если вам удастся соединить аналоговый манометр с насосом на стороне высокого давления, стрелка будет зажата. Соединение в конце концов протечет, и давление, выходящее из утечки, будет настолько велико, что струя топлива сможет прорезать кожу и кости. За этим последует огненный шар.

Давление прямого впрыска измеряется датчиками, и сигналы используются для определения скорости и/или объема насоса. Итак, вам понадобится сканер, чтобы посмотреть на давление.

В большинстве систем прямого впрыска используются пьезорезистивные датчики давления на стороне низкого давления системы. Силиконовый чип-элемент генерирует измеримое электрическое напряжение при приложении давления, увеличивающееся по мере увеличения давления. Модуль ECM преобразует напряжение в расчетное давление с точностью ±2%. Измерение значений с помощью осциллографа или измерителя не даст никакой важной информации, поэтому всегда проверяйте значение с помощью сканирующего прибора.

Датчики высокого давления могут использовать металлическую мембрану на мосте сопротивления. При приложении давления мост создает изменение сопротивления, которое вызывает изменение приложенного напряжения.

Предполагается, что модуль ECM обеспечивает подачу топливным насосом правильного давления в насос высокого давления. Модуль ECM подает импульс на насос низкого давления, чтобы создать правильное давление. Система обычно имеет регулятор и не имеет обратных линий. Некоторые системы даже имеют встроенные датчики температуры в линиях, которые используются для расчета плотности топлива, так что корректировка подачи топлива может быть настроена на количество энергии в топливе.

Для многих новых автомобилей замена неисправной форсунки может представлять собой проблему. Хотя сама работа может быть несложной для выполнения, ЭБУ необходимо будет запрограммировать с помощью нового кода калибровки, чтобы двигатель работал правильно. Код настройки форсунки относится к расходу форсунки. ЭБУ использует этот код для корректировки количества впрыска, чтобы компенсировать производственные допуски.

ЭБУ использует этот код для корректировки количества впрыска, чтобы компенсировать производственные допуски.

Насосы низкого давления/подкачки

Насос низкого давления в баке обычно управляется блоком управления двигателем с помощью сигнала напряжения с широтно-импульсной модуляцией. Его основная обязанность заключается в обеспечении правильного объема и давления насоса высокого давления. При таком расположении нет необходимости в обратной линии.

Насос подачи также может активировать аварийный насос, если насос высокого давления выходит из строя. Если ECM обнаружит отказ насоса высокого давления с помощью информации от датчика высокого давления, он увеличит производительность насоса подачи и время открытия форсунки, чтобы двигатель мог продолжать работу в режиме ограниченной мощности.

Насосы высокого давления

Насос высокого давления двигателя с непосредственным впрыском имеет больше общего с насосом-модулятором ABS, чем с топливными насосами с механическим приводом.

Механические насосы используют давление и другую информацию о двигателе для определения выходной мощности, которая управляется исполнительным механизмом, обычно на стороне всасывания насоса высокого давления. Когда на соленоид не подается напряжение, он возвращается к настройке низкого давления.

Этот насос изготовлен с высокой точностью для создания давления топлива в рампе до 2500 фунтов на квадратный дюйм. Топливо смазывает внутренние детали насоса, и если топливная система сухая, насос может выйти из строя. Мусор от вышедшего из строя фильтра или насоса, попадающий в насос высокого давления, также может привести к повреждению.

Главный разрушитель ТНВД — отсутствие замены масла. Износ между кулачками распределительного вала и насосом высокого давления не позволяет топливному насосу создавать достаточное движение поршня. Всегда следует осматривать кулачки на распределительном валу перед установкой нового и очень дорогого топливного насоса высокого давления. Жалоба на нехватку энергии может улучшиться, но никогда не будет устранена полностью.

Форсунки

При давлении более 2000 фунтов на квадратный дюйм на задней стороне форсунки и давлении сгорания на другой стороне для подачи импульса на форсунку требуется более 12 вольт. В большинстве систем прямого впрыска используются конденсатор и инвертор напряжения для создания напряжения в диапазоне от 40 до 100 вольт, в зависимости от системы. Выходной сигнал драйвера можно просмотреть с помощью индукционных клещей.

Если ECM обнаружит проблему, он отключит форсунку и драйвер в целях самосохранения. Вот почему в некоторых системах может быть невозможно обнаружить неисправную форсунку в работе.

Прямой инжектор находится под большим давлением, поэтому могут возникнуть утечки. Некоторые утечки могут происходить, когда двигатель находится в состоянии покоя, что приведет к сильному нагарообразованию и обогащению топлива.

Когда форсунка не работает, поврежденный цилиндр становится воздушным насосом, который нагнетает большое количество кислорода мимо датчика соотношения воздух/топливо. Это можно посмотреть с помощью прицела. ECM может сопоставить импульс выхлопа с синхронизацией двигателя, чтобы определить неисправный цилиндр.

Это можно посмотреть с помощью прицела. ECM может сопоставить импульс выхлопа с синхронизацией двигателя, чтобы определить неисправный цилиндр.

Регулятор, расположенный в насосе, контролирует количество топлива, поступающего в камеру. Как только топливо находится под давлением, оно поступает в стальную трубу высокого давления и переносится от насоса к «Common Rail». Давление, создаваемое насосом, может варьироваться от 5000 фунтов на квадратный дюйм на холостом ходу до 23000 фунтов на квадратный дюйм и более 28000 фунтов на квадратный дюйм в более новых системах при полностью открытой дроссельной заслонке.

Диагностические границы

Инженеры строят испытательные цилиндры с окнами из рубинового кварца и используют лучшие в мире высокоскоростные камеры для определения наилучшего возможного процесса сгорания при различных нагрузках. Они хотят настроить идеальное сгорание, при котором сгорает все топливо и наименьшее количество выбросов поступает в конвертер. Это стремление к совершенству станет диагностической задачей для техников в ближайшие годы.

Это стремление к совершенству станет диагностической задачей для техников в ближайшие годы.

Например, небольшое количество нагара на впускном клапане может привести к тому, что воздух, поступающий в камеру сгорания, станет турбулентным, что приведет к конденсации и неравномерному сгоранию части топлива. Или небольшая утечка вакуума может привести к попаданию неизмеренного воздуха в камеру сгорания. Даже небольшое изменение, такое как воздушный фильтр, может спровоцировать возгорание.

Двигатели с распределенным впрыском топлива компенсировали эти проблемы, так как ожидалось, что они будут несколько неэффективными. У них была более низкая степень сжатия и более крупные каталитические нейтрализаторы.

Каждая мелочь, от состояния свечей зажигания до типа используемого топлива, важна для диагностики. Изношенные детали и пропущенное техническое обслуживание могут уменьшить возможности диагностики.

Техники-ветераны, вероятно, могут просматривать поток данных для определения времени, корректировки топлива и значений датчика кислорода, чтобы определить исправность двигателя или выявить проблему до того, как автомобиль включит индикатор проверки двигателя. Для двигателя с непосредственным впрыском некоторые события, которые вы видите, не соответствуют общепринятому мнению. Вы будете поражены тем, насколько бедной будет работать система, насколько может измениться момент зажигания и когда произойдет впрыск.

Для двигателя с непосредственным впрыском некоторые события, которые вы видите, не соответствуют общепринятому мнению. Вы будете поражены тем, насколько бедной будет работать система, насколько может измениться момент зажигания и когда произойдет впрыск.

Специалисты по замене деталей должны держаться подальше от прямого впрыска топлива. Детали дорогие, и большинство проблем с управляемостью нельзя решить с помощью одной детали или процедуры. Технические специалисты, которые смотрят на всю систему и определяют, где возникла проблема, будут впереди игры.

Система впрыска Common Rail

Технологические изменения в дизельных двигателях часто могут рассматриваться как сложные, но как только они будут поняты, они подтвердят преимущества производительности и эффективности, которые мы ценим сегодня.

Система впрыска Common Rail для грузовиков среднего размера существует уже почти 15 лет. В то время как многие владельцы ценят бесшумность и надежность своих дизельных двигателей, многие понятия не имеют, какие изменения были внесены в топливную систему, чтобы не только заставить их дизель работать, но и соответствовать требованиям по выбросам. По большей части Common Rail имеет простую конструкцию, но может быть довольно сложной из-за связанных частей и датчиков, которые создают оркестр для системы.

По большей части Common Rail имеет простую конструкцию, но может быть довольно сложной из-за связанных частей и датчиков, которые создают оркестр для системы.

Преимущества Common Rail:

Более высокое давление впрыска, обеспечивающее более тонкое распыление топлива;

Давление топлива доступно «по требованию»;

Давление впрыска создается независимо от частоты вращения двигателя;

Возможен многократный впрыск на один цилиндр сгорания;

Снижение выбросов выхлопных газов;

Сокращение выбросов твердых частиц;

Шумоподавление;

Топливная эффективность; и

Более высокая производительность.

Топливную систему дизеля можно разделить на три основных контура, состоящие из подачи, нагнетания и возврата. Система Common Rail начинается с насоса высокого давления, обычно производимого Bosch, Denso или Delphi. Несмотря на то, что насосы могут различаться по конструкции, основной принцип один и тот же. Насос установлен на двигателе и приводится в действие от передней или задней передачи двигателя.

Контур низкого давления состоит из топливопроводов от топливного бака через топливный фильтр к насосу высокого давления. Насосы типа Bosch имеют перекачивающий насос, встроенный в корпус корпуса насоса. Топливо всасывается из бака и через фильтр подается на насос высокого давления. Для насосов типа Denso топливо подается к насосу, как правило, от электрического встроенного насоса или насоса в баке.

Контур высокого давления состоит из топлива, нагнетаемого насосом высокого давления. Когда топливо поступает в насос, поршни и клапаны образуют так называемые насосные камеры, в которых топливо находится под давлением.

В насос встроен регулятор для контроля количества топлива, поступающего в камеру. Как только топливо находится под давлением, оно поступает в стальную трубу высокого давления и переносится от насоса к «Common Rail». Давление, создаваемое насосом, может варьироваться от 5000 фунтов на квадратный дюйм на холостом ходу до 23000 фунтов на квадратный дюйм и более 28000 фунтов на квадратный дюйм в более новых системах при полностью открытой дроссельной заслонке.

«Common Rail» (также известный как аккумулятор) выглядит как толстое стальное бревно с отходящими от него стальными трубопроводами высокого давления для питания форсунок отдельных цилиндров. Датчик давления топлива на общей топливной рампе информирует ECU о том, какое давление находится внутри аккумулятора. Затем ECU управляет регулятором насоса высокого давления, чтобы получить желаемое давление для максимальной эффективности.

Наличие регулятора, который регулирует объем всасывания насоса высокого давления, имеет свои преимущества: в насос подается только необходимое количество топлива для создания давления. Это сводит возврат топлива к минимуму, что помогает снизить температуру топлива. Меньшая нагрузка на насос снижает паразитную нагрузку на двигатель, что способствует снижению выбросов.

В случае слишком высокого давления в общей топливной рампе в зависимости от системы автомобиля можно найти два типа сброса давления. Один тип сброса известен как механический ограничитель давления. Ограничитель размещен на конце общей рейки и состоит из подпружиненного плунжера. При достижении избыточного давления в рампе клапан открывается и топливо сбрасывается обратно в обратку.

Ограничитель размещен на конце общей рейки и состоит из подпружиненного плунжера. При достижении избыточного давления в рампе клапан открывается и топливо сбрасывается обратно в обратку.

Существует также электрическая версия этого, встречающаяся в более новых системах, известная как соленоид клапана управления давлением в топливной рампе. Этот клапан управляется электронным блоком управления двигателем и благодаря более быстрому времени отклика способен быстрее сбрасывать избыточное давление топлива в общей топливной рампе.

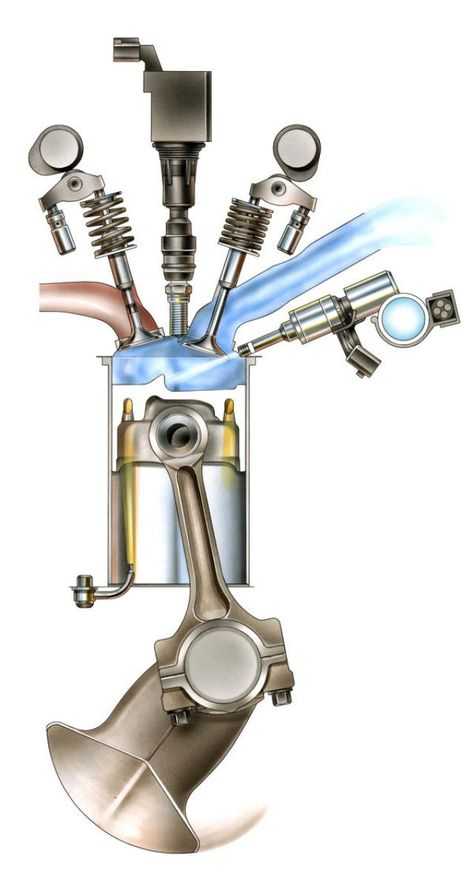

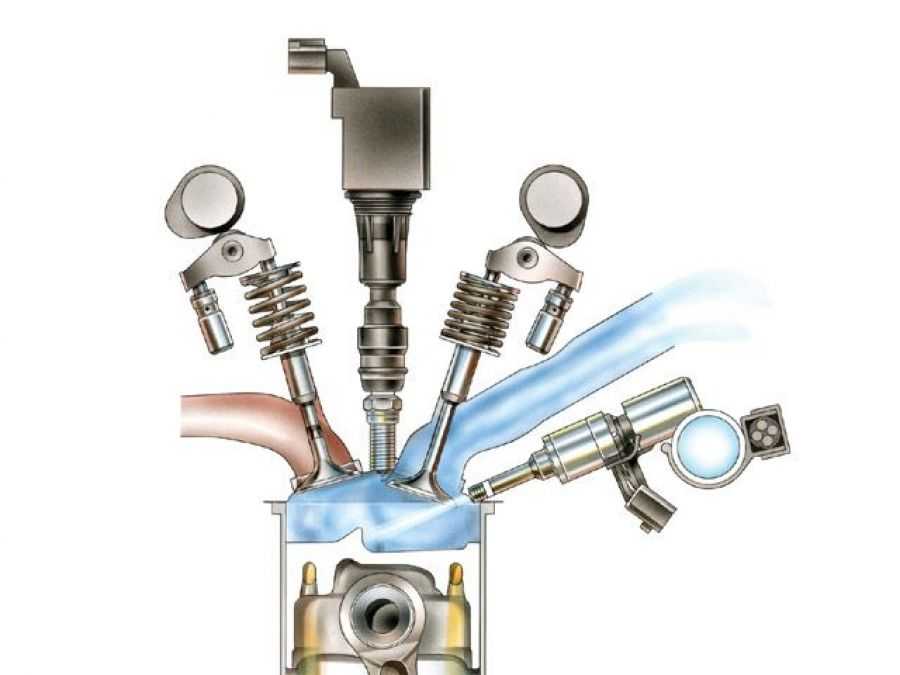

Далее к системе высокого давления идут форсунки ( см. фото внизу этой страницы) . Форсунки управляются электронным способом с помощью соленоида или пьезопривода и получают питание от PCM с многократными впрысками на один акт сгорания. Здесь нам нужно взглянуть на события множественных инъекций и их значение.

Топливо под высоким давлением подается к топливной форсунке из трубок, отходящих от Common Rail ( фото слева, внизу ). Топливо поступает внутрь форсунки к игле и седлу, а также в небольшую камеру над поршнем форсунки через небольшой калиброванный канал.

Топливо поступает внутрь форсунки к игле и седлу, а также в небольшую камеру над поршнем форсунки через небольшой калиброванный канал.

При подаче питания на соленоид открывается клапан форсунки ( центральное фото, внизу ). Давление топлива сбрасывается над поршнем форсунки, и топливо возвращается обратно в бак через систему возврата. Это создает разницу давлений над и под поршнем форсунки.

Давление топлива под иглой форсунки поднимает иглу с седла. Затем топливо под высоким давлением поступает в форсунку, где оно впрыскивается в цилиндр двигателя в виде микрокапель ( правое фото, внизу ). Процессы инжектора для выполнения впрыска происходят в очень быстром темпе и обычно измеряются миллисекундами. Как упоминалось ранее, форсунка может выполнять эти действия до пяти раз за одно событие сгорания. Вот как происходят пять событий впрыска:

Пилотный впрыск — Это происходит, когда поршень начинает движение вверх по отверстию цилиндра вскоре после достижения нижней мертвой точки. Это событие впрыска позволяет небольшому количеству топлива попасть в цилиндр, чтобы топливо и воздух начали смешиваться.

Это событие впрыска позволяет небольшому количеству топлива попасть в цилиндр, чтобы топливо и воздух начали смешиваться.

Предварительный впрыск — Здесь снова добавляется количество топлива, чтобы сократить задержку воспламенения для основного впрыска. Это помогает уменьшить шум или то, что известно как «топливный стук», когда происходит основной впрыск. Этот цикл впрыска также снижает вибрацию двигателя наряду с уменьшением выбросов NOx (оксида азота).

Основной впрыск — Это событие впрыска обеспечивает топливо, необходимое для сгорания и мощности.

После впрыска — Это событие впрыска происходит через долю секунды после основного впрыска. Это помогает сжечь любые оставшиеся ТЧ (твердые частицы).

Пост-впрыск — это событие впрыска используется для так называемой «РЕГЕНЕРАЦИИ» или регенерации для очистки DPF (сажевого фильтра).

Все эти события впрыска происходят примерно через 0,4 миллисекунды на одно событие сгорания.