Содержание

Чем отличается турбина от компрессора

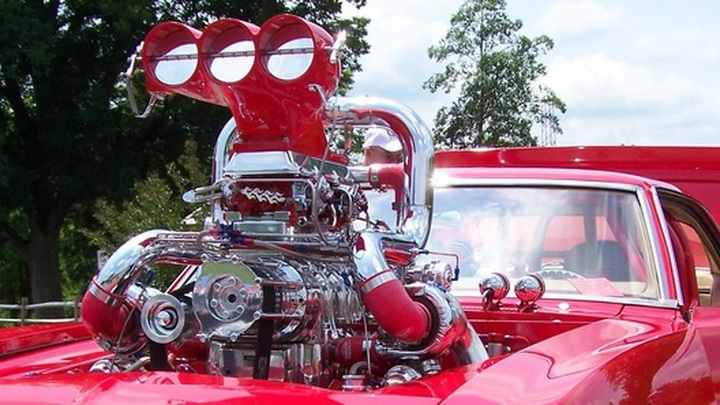

Кроме турбокомпрессоров, увеличить мощность силового агрегата можно также за счет механических нагнетателей, или компрессоров. Установка подобных устройств началось в перовой половине двадцатого века, сразу после начала повсеместной эксплуатации автомобилей. Сам принцип работы компрессора заключается в нагнетании дополнительного воздуха в цилиндр, за счет части крутящего момента, производимого последним. Для того, чтобы крутящий момент от двигателя передавался на компрессор, используется система шкивов и ременная передача. Именно в этой конструкции и принципе работы компрессора лежит его главное достоинство и его же главный недостаток.

Достоинство заключается в том, что жесткая система связи позволяет компрессору более оперативно реагировать на изменение режимов работы двигателя. Это обеспечивает его эффективную работу даже на малых оборотах. Ну, а главным недостатком этой конструкции является то, что для ее эффективной работы требуется крутящий момент, который отнимает мощность автомобиля.

В настоящее время существует несколько видов конструкции механических компрессоров. Первый вид – волновой, он разработан компанией Asea Brown Boweri, работающей в электротехнической отрасли. Таким компрессоров, в наши дни, оснащены серийные модели японского производителя Мазда. Волновой компрессор работает на принципе возникновения своеобразных волн, в месте встречи отработанных газов с окружающим воздухом. Данные волны создают давление, которое передается в специальные камеры ротора компрессора. Наибольшую известность получила подобная конструкция, представленная братьями Рутс, она имеет, вращающиеся в противоположных направлениях парные роторы.

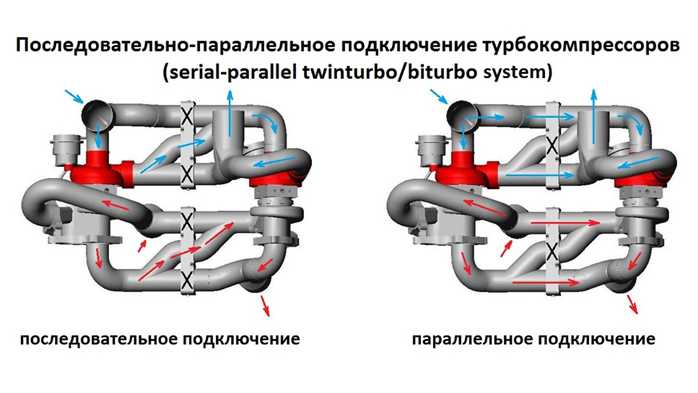

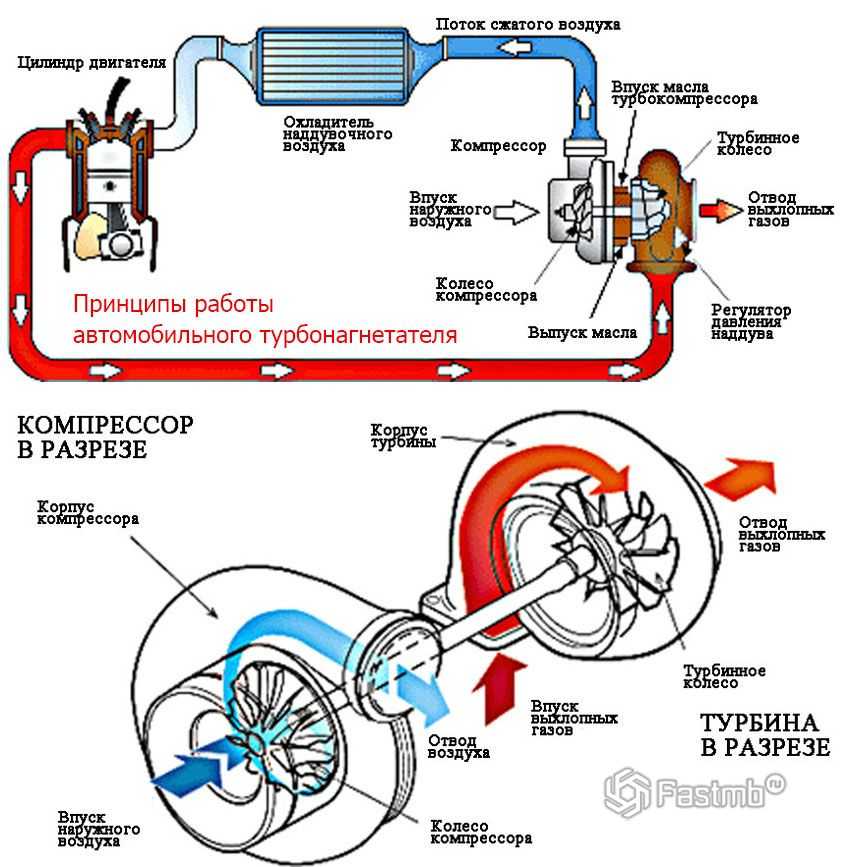

Именно отсутствие механической жесткой связи с силовым агрегатом и является основным недостатком турбокомпрессоров. Низкие обороты приводят к заметному сокращению отработанных газов, и их становится недостаточно для поддержания адекватной работы компрессора. Кроме того, большую известность получило такое явление, как «турбо яма». Оно представляет собой замедленную реакцию компрессора на повышение оборотов силового агрегата. Возникает такое явление, когда вам необходимо резко ускорится, но реакция двигателя на педаль газа происходит не сразу. Это обусловлено тем, что роторам турбонаддува необходимо время для того, чтобы раскрутиться и обеспечить необходимый прирост мощности.

Возникает такое явление, когда вам необходимо резко ускорится, но реакция двигателя на педаль газа происходит не сразу. Это обусловлено тем, что роторам турбонаддува необходимо время для того, чтобы раскрутиться и обеспечить необходимый прирост мощности.

Именно механические компрессоры имеют самое маленькое время, затрачиваемое на изменение режима работы при увеличении передачи. Увеличение передаваемого воздуха происходит практически сразу после увеличения оборотов силового агрегата. Несколько большим временем реакции обладает волновой компрессор, а самым большим – турбокомпрессор. Однако, именно последние наиболее перспективны, в плане развития, и поэтому конструкторы постоянно работают над улучшением конструкции. Так, было предложено делать лопасти ротора более легкими, чтобы они легче раскручивались небольшими объемами отработанных газов на малых оборотах. Кроме того, снижается и инерция лопастей, что также делает набор необходимых оборотов более быстрым. Для этого, в индустрии производства турбокомпрессоров активно используются сверхлегкие материалы. Однако, материалы эти должны быть не только легкими, но и выдерживать высокие температуры. Эти условия соблюдены в керамических материалах, которые являются надежными и современными, а также позволяют делать тонкий корпус, ведь, при повреждении ротора, отломившиеся керамические части не смогут нанести корпусу серьезных повреждений, за счет своего небольшого веса.

Однако, материалы эти должны быть не только легкими, но и выдерживать высокие температуры. Эти условия соблюдены в керамических материалах, которые являются надежными и современными, а также позволяют делать тонкий корпус, ведь, при повреждении ротора, отломившиеся керамические части не смогут нанести корпусу серьезных повреждений, за счет своего небольшого веса.

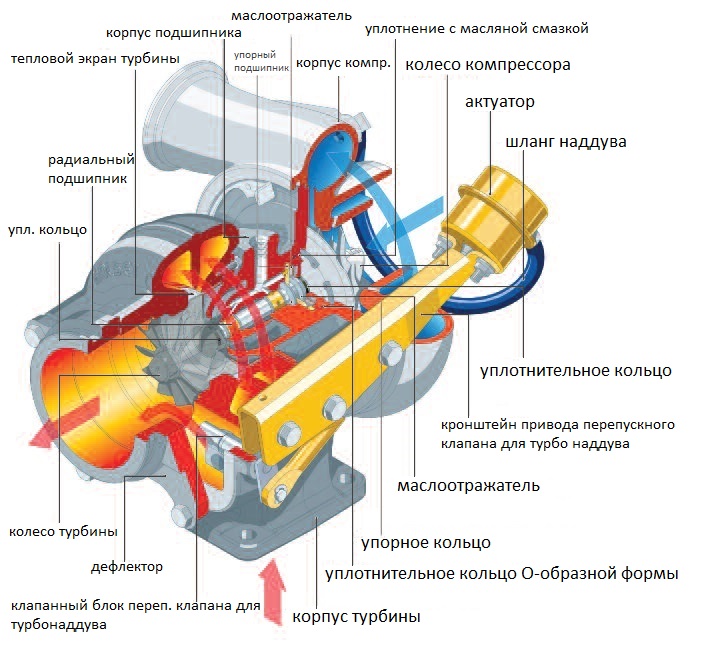

Кроме того, оптимизировать систему нагнетания воздуха можно с помощью специального устройства. Это устройство регулирует давление воздуха на разных режимах работы силового агрегата. Смысл в том, чтобы автоматически увеличивать давление при повышении оборотов двигателя, и уменьшать при понижении. Регулирование давлением воздуха происходит с помощью управления перепускными клапанами.

На сегодняшний день, турбокомпрессоры занимают лидирующее положение среди устройств, повышающих мощность силового агрегата. В этой нише, ими были полностью вытеснены традиционные компрессоры. Такая уверенная побед произошла по той причине, что подобные двигатели обладают большей мощностью, компактностью и меньшим выбросом отравляющих веществ в атмосферу, за счет того, что выхлопные газы, совершая работу в турбине, значительно охлаждаются, в следствие чего сильно меняется их химический состав и понижается токсичность.

Есть вопрос? Звоните

Чем отличается компрессор от турбины в автомобилях?

С каждым годом автопроизводители стараются увеличить мощность двигателей без увеличения их рабочего объема. Еще не так давно турбированные двигателя на легковых авто считались редкостью. Но сегодня они ставятся и на бензиновые моторы. Стоит отметить, что не каждый производитель ставит именно турбину. Неплохой компромисс между мощностью и ресурсом – это установка компрессора. В сегодняшней статье мы детально рассмотрим, чем отличается компрессор от турбины в автомобилях и какой вариант лучше выбрать.

Основная функция

Нужно сказать, что компрессор и турбина имеют одинаковую функцию. Их задача заключается в повышении мощности двигателя. Достигается это принудительным нагнетанием воздуха в цилиндры ДВС. На атмосферных же двигателях воздух попадает в камеры путем разряжения, которое создается самими поршнями. Таким образом, главная функция данных агрегатов — это рост производительности ДВС, и как следствие, увеличение динамики авто.

Компрессор

Итак, что это за механизм? Компрессор являет собой механический нагнетатель воздуха, который устанавливается возле двигателя. Существует несколько разновидностей механизмов: центробежный, роторный и винтовой. В отличие от турбин, компрессоры появились гораздо раньше.

Массовое распространение они получили в 60-70 годах прошлого века в США. Тогда американские масл-кары поголовно оснащались данными нагнетателями. В 2000 годах установку компрессора практиковала компания «Мерседес». Яркий тому пример – автомобиль «Мерседес» С-класса. Такие авто отличались шильдиком «Компрессор» на задней части кузова.

Преимущества компрессора

Автомобили с компрессором имеют несколько преимуществ:

- Надежность. Механизм достаточной простой, а потому не требует к себе частого внимания и ремонта. Обслуживать компрессор тоже не нужно.

- Отсутствие «турбоямы», характерной для турбин.

- Нет необходимости смазывания. Компрессор не требует дополнительного охлаждения и смазывания.

- Низкий риск перегрева.

Недостатки компрессора

Теперь о недостатках, из-за которых автомобили с компрессором сейчас практически не выпускаются. Минусов немного, а точнее, один. Это низкая производительность. Благодаря компрессору можно увеличить мощность двигателя только на 10 процентов. В чем разница компрессора и турбины? Устанавливается первый механизм на ременную передачу и приводится в действие от коленвала ДВС. Из-за этого максимальные обороты крыльчатки сильно ограничены. Как следствие, устройство не может загнать такой объем воздуха, как это делает турбина. В то же время компрессорные двигателя будут лучше атмосферных. Здесь нет провалов мощности и больший крутящий момент. А ремонт компрессору может потребоваться на пробегах далеко за 300 тысяч километров. Быстрее потребует внимания сам двигатель, нежели компрессор – говорят владельцы.

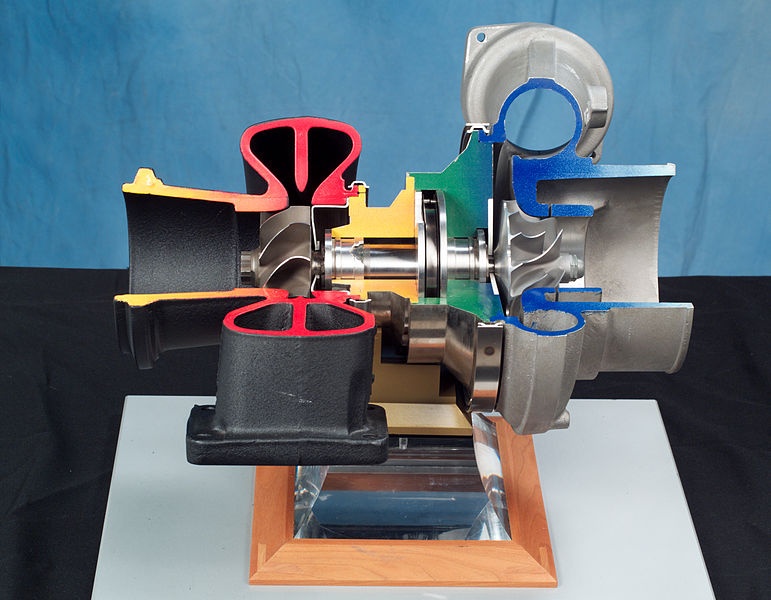

Особенности турбины

Чем отличается турбина от компрессора на авто? Данный механизм являет собой тоже механический нагнетатель, однако уже высокотемпературный. Турбина работает не от ременной передачи и коленчатого вала, а от энергии выхлопных газов. Чем компрессор отличается от турбины? Последний механизм имеет две стороны – горячую и холодную.

Турбина работает не от ременной передачи и коленчатого вала, а от энергии выхлопных газов. Чем компрессор отличается от турбины? Последний механизм имеет две стороны – горячую и холодную.

Внутри первой проходят газы, заставляя вторую по инерции вращаться. В свою очередь, крыльчатка холодной части турбины нагнетает воздух во впускной коллектор. Чем быстрее двигаются отработанные газы, тем выше скорость работы турбины. В среднем, температура горячей ее части составляет 800 градусов. Дабы обеспечить охлаждение агрегату и слаженную работу крыльчатки (которая вращается в 10 раз быстрее, чем на компрессоре), инженеры предусмотрели смазочную систему. Как показывает практика, благодаря турбине можно увеличить мощность двигателя до 40 процентов. Но и здесь есть свои подводные камни, о которых расскажем далее.

Плюсы и минусы турбины

Как мы уже сказали ранее, главный плюс данного агрегата – это колоссальное увеличение мощности. Обычный 120-сильный двигатель можно «раздуть» до 180. А если и этого мало, существует чип-тюнинг. Специалисты на программном уровне меняют дозировку топлива и другие настройки в электронном блоке управления. В результате турбина больше «раздувается», а машина получается еще более динамичной. Компрессор никогда не даст такие результаты. Но рассматривая отличие турбины от компрессора, стоит упомянуть о надежности. Нужно понимать, что мотор будет постоянно нагружен. В первую очередь, страдает ресурс. Если в случае с компрессором двигатель мог работать больше трехсот тысяч, то турбированные моторы выхаживают около 150. Далее начинаются ремонты, связанные как с поршневой системой, так и с самой турбиной. Особенно это касается «чипованных» экземпляров. Нужно знать меру. Не стоит гнаться за мощностью. Всему есть свой предел. Увеличивая мощность, мы всегда теряем в ресурсе. Здесь каждый выбирает сам, что для него важно.

А если и этого мало, существует чип-тюнинг. Специалисты на программном уровне меняют дозировку топлива и другие настройки в электронном блоке управления. В результате турбина больше «раздувается», а машина получается еще более динамичной. Компрессор никогда не даст такие результаты. Но рассматривая отличие турбины от компрессора, стоит упомянуть о надежности. Нужно понимать, что мотор будет постоянно нагружен. В первую очередь, страдает ресурс. Если в случае с компрессором двигатель мог работать больше трехсот тысяч, то турбированные моторы выхаживают около 150. Далее начинаются ремонты, связанные как с поршневой системой, так и с самой турбиной. Особенно это касается «чипованных» экземпляров. Нужно знать меру. Не стоит гнаться за мощностью. Всему есть свой предел. Увеличивая мощность, мы всегда теряем в ресурсе. Здесь каждый выбирает сам, что для него важно.

Чем турбина отличается от компрессора еще, так это обслуживанием. Так как двигатель подвергается нагрузкам, ресурс масла тоже снижается. На компрессорных и простых атмосферных моторах замену масла нужно делать раз в 10 тысяч километров. В случае с турбиной данную операцию нужно производить не реже, чем раз в 7, а в идеале каждые 5 тысяч километров. Причем масло нужно использовать не самое дешевое – говорят автолюбители. Чем турбина отличается от компрессора в этом плане? Также необходимо следить за уровнем. Турбированные двигателя любят подъедать масло еще с завода. Это норма для таких ДВС. В среднем расход составляет от двух литров на 10 тысяч километров. Езда с низким уровнем масла чревата ремонтами. Ремонт турбированного двигателя – это всегда большие капиталовложения. К тому же, нужно уметь найти знающего специалиста. Чем турбина отличается от компрессора еще? Следующий недостаток – это требовательность к качеству топлива. Это касается как бензиновых, так и дизельных турбированных авто.

На компрессорных и простых атмосферных моторах замену масла нужно делать раз в 10 тысяч километров. В случае с турбиной данную операцию нужно производить не реже, чем раз в 7, а в идеале каждые 5 тысяч километров. Причем масло нужно использовать не самое дешевое – говорят автолюбители. Чем турбина отличается от компрессора в этом плане? Также необходимо следить за уровнем. Турбированные двигателя любят подъедать масло еще с завода. Это норма для таких ДВС. В среднем расход составляет от двух литров на 10 тысяч километров. Езда с низким уровнем масла чревата ремонтами. Ремонт турбированного двигателя – это всегда большие капиталовложения. К тому же, нужно уметь найти знающего специалиста. Чем турбина отличается от компрессора еще? Следующий недостаток – это требовательность к качеству топлива. Это касается как бензиновых, так и дизельных турбированных авто.

Что лучше выбрать?

Однозначного ответа на этот вопрос никто дать не может. Каждый выбирает автомобиль по своим потребностям. Компрессорные ДВС отлично подойдут для тех, кто не хочет вкладывать большие деньги в ремонт авто и при этом нет необходимости в существенном поднятии мощности. Такие машины ходят очень долго без поломок.

Компрессорные ДВС отлично подойдут для тех, кто не хочет вкладывать большие деньги в ремонт авто и при этом нет необходимости в существенном поднятии мощности. Такие машины ходят очень долго без поломок.

Для тех, кто хочет получить от своего автомобиля максимум, однозначно нужно выбирать турбированные двигатели. Они очень производительные. Но стоит понимать, что ресурс у таких ДВС будет меньше. Спустя время однозначно потребуется вмешательство в двигатель или турбину. Также, владея подобным авто, нельзя экономить на горюче-смазочных материалах.

Заключение

Итак, мы рассмотрели, в чем разница между турбиной и компрессором. Как видите, это совершенно разные по принципу работы агрегаты, которые имеют одинаковую задачу.

Компрессоры для газотурбинных двигателей | Aviation Pros

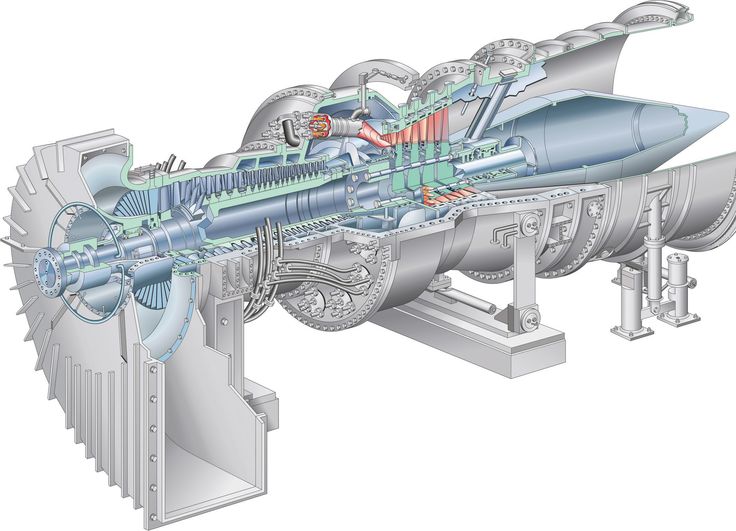

Однажды механик сказал своему другу, не работающему в авиации, что газотурбинный двигатель имеет четыре стадии работы: всасывание, сжатие, стук и выдувание. В этом простом объяснении секция компрессора отвечает за сжатие. Он обеспечивает необходимый объем высокотемпературного воздуха под высоким давлением в секцию сгорания, чтобы удовлетворить потребности двигателя в сгорании. Он также обеспечивает отбор воздуха для различных систем самолета. В этой статье, основанной на AC65-12A, будет кратко рассмотрена базовая конструкция и работа типичных секций компрессора газотурбинного двигателя.

Он обеспечивает необходимый объем высокотемпературного воздуха под высоким давлением в секцию сгорания, чтобы удовлетворить потребности двигателя в сгорании. Он также обеспечивает отбор воздуха для различных систем самолета. В этой статье, основанной на AC65-12A, будет кратко рассмотрена базовая конструкция и работа типичных секций компрессора газотурбинного двигателя.

Типы компрессоров

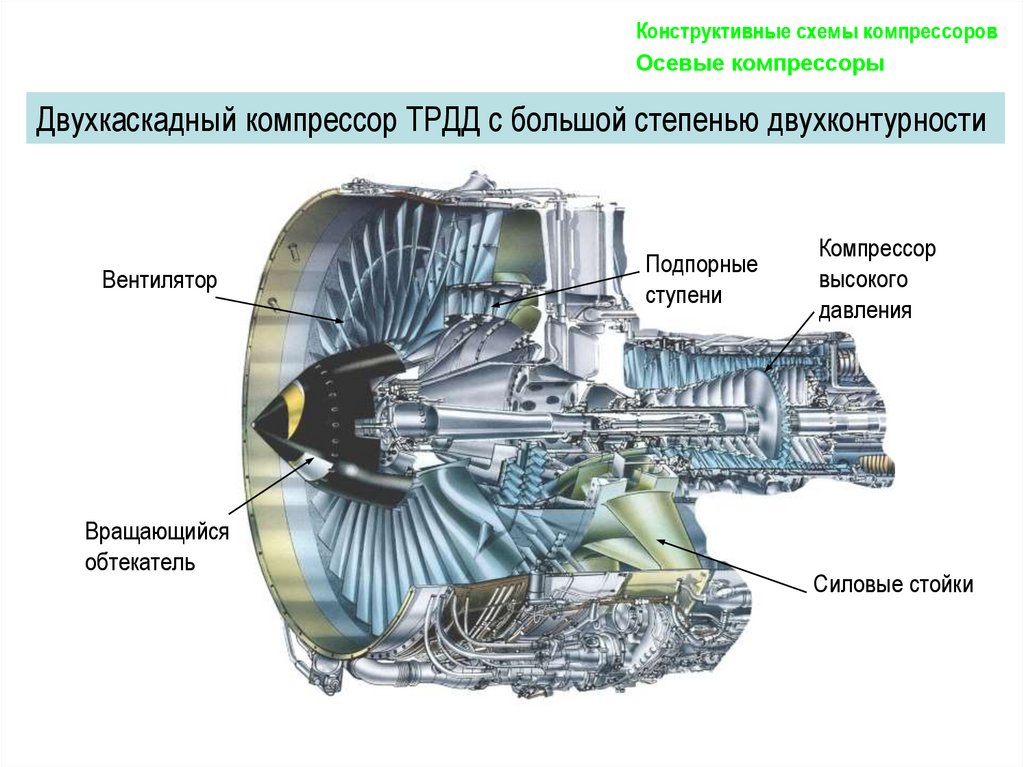

Существует два основных типа компрессоров — осевые и центробежные. Разница между ними заключается в том, как воздух проходит через компрессор.

Осевой поток

В осевом компрессоре воздух сжимается, сохраняя свое первоначальное направление потока. От входа к выходу воздух движется по осевому пути и сжимается в соотношении примерно 1,25 к 1.

Осевой компрессор состоит из двух основных элементов — ротора и статора. Ротор имеет лопасти, закрепленные на шпинделе. Эти лопасти толкают воздух назад так же, как это делает пропеллер. В основном это небольшие аэродинамические поверхности. Ротор вращается с высокой скоростью и продвигает воздух через ряд ступеней. Создается высокоскоростной воздушный поток.

Ротор вращается с высокой скоростью и продвигает воздух через ряд ступеней. Создается высокоскоростной воздушный поток.

После того, как воздух нагнетается лопастями ротора, он проходит через лопасти статора. Лопасти статора закреплены и действуют как диффузоры на каждой ступени. Они частично преобразуют воздух с высокой скоростью в высокое давление. Каждая пара ротор/статор представляет собой ступень компрессора.

Каждая последующая ступень компрессора еще больше сжимает воздух. Количество ступеней определяется количеством воздуха и требуемым повышением общего давления. Чем больше количество ступеней, тем выше степень сжатия.

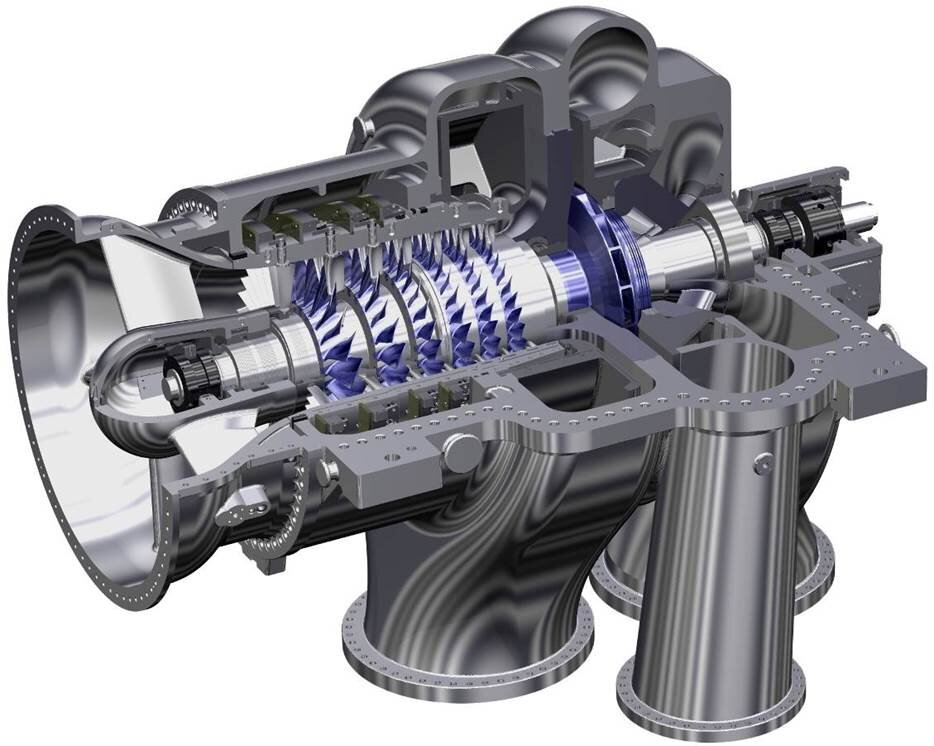

Центробежный

В двигателе с центробежным потоком компрессор выполняет свою работу, подбирая входящий воздух и ускоряя его наружу за счет центробежного действия. В основном он состоит из рабочего колеса (ротора), диффузора (статора) и коллектора компрессора. Двумя основными элементами являются крыльчатка и диффузор.

Функция крыльчатки состоит в том, чтобы подбирать и ускорять воздух, направляемый наружу к диффузору. Это может быть как однократная, так и двукратная запись. Оба по конструкции аналогичны рабочему колесу нагнетателя поршневого двигателя. Двойная крыльчатка похожа на две крыльчатки, расположенные вплотную друг к другу. Однако из-за гораздо больших требований к воздуху для горения в турбореактивных двигателях рабочие колеса больше, чем рабочие колеса нагнетателя.

Основные различия между двумя типами крыльчаток заключаются в размере и расположении воздуховодов. Типы с двойным входом имеют меньший диаметр, но обычно работают с более высокой скоростью вращения, чтобы обеспечить достаточный поток воздуха. Одностороннее рабочее колесо обеспечивает удобный воздуховод непосредственно к проушине рабочего колеса (нагнетательные лопатки), в отличие от более сложного воздуховода, необходимого для доступа к задней стороне двухстороннего типа. Хотя они немного более эффективны в приеме, однопоточные крыльчатки должны быть большого диаметра, чтобы подавать такое же количество воздуха, как и у двухпоточных крыльчаток. Разумеется, при этом увеличивается общий диаметр двигателя.

Разумеется, при этом увеличивается общий диаметр двигателя.

Нагнетательная камера входит в состав воздуховода для двигателей с компрессором с двойным входом. Эта камера необходима, потому что воздух должен поступать в двигатель почти под прямым углом к оси двигателя. Следовательно, для создания положительного потока воздух должен окружать компрессор двигателя с положительным давлением перед входом в компрессор.

Некоторые секции центробежного компрессора также имеют дополнительные дверцы для впуска воздуха (выдувные дверцы) как часть нагнетательной камеры. Эти двери подают воздух в моторный отсек при наземных операциях, когда потребности двигателя в воздухе превышают поток воздуха через воздухозаборники. Двери удерживаются закрытыми под действием пружины, когда двигатель не работает. Во время работы двери автоматически открываются, когда давление в моторном отсеке падает ниже атмосферного. Во время взлета и полета набегающее давление воздуха в моторном отсеке помогает пружинам удерживать двери закрытыми.

Диффузор секции центробежного компрессора представляет собой кольцевую камеру с несколькими лопатками, образующими ряд расходящихся каналов в коллекторе. Лопасти диффузора направляют поток воздуха от крыльчатки к коллектору под углом, предназначенным для удержания максимального количества энергии, обеспечиваемой крыльчаткой. Они также подают воздух в коллектор со скоростью и давлением, достаточными для использования в камерах сгорания.

Коллектор компрессора отводит поток воздуха от диффузора, который является составной частью коллектора, в камеры сгорания. Коллектор имеет по одному выпускному отверстию для каждой камеры, что обеспечивает равномерное распределение воздуха. Выходное колено компрессора прикручено болтами к каждому выходному отверстию. Эти воздуховыпускные отверстия выполнены в виде воздуховодов и известны под разными названиями, например воздуховоды, выпускные колена или впускные воздуховоды камеры сгорания. Эти воздуховоды выполняют очень важную часть процесса диффузии — они меняют радиальное направление воздушного потока на осевое, где процесс диффузии завершается после поворота. Чтобы колена могли эффективно выполнять эту функцию, внутрь колен иногда встраивают поворотные лопатки (каскадные лопатки). Эти лопасти уменьшают потери давления воздуха за счет гладкой вращающейся поверхности.

Чтобы колена могли эффективно выполнять эту функцию, внутрь колен иногда встраивают поворотные лопатки (каскадные лопатки). Эти лопасти уменьшают потери давления воздуха за счет гладкой вращающейся поверхности.

У каждого типа компрессора есть свои преимущества и недостатки. Зная это, некоторые из современных производителей двигателей используют преимущества каждого типа, используя комбинацию обоих в своей секции компрессора. Вот некоторые из преимуществ и недостатков каждого типа компрессора.

Компрессор центробежный

Преимущества: Малый вес. Повышение высокого давления на каждой ступени. Простота изготовления (при этом низкая стоимость). Низкий вес.

Недостатки: Большая лобовая площадь для данного воздушного потока. Более двух ступеней нецелесообразно из-за потери оборотов между ступенями.

Осевой компрессор

Преимущества: Возможность работы с большими объемами воздушного потока и высокой степенью сжатия. Небольшая лобовая площадь для данного воздушного потока. Прямоточный поток, обеспечивающий высокую эффективность поршня.

Небольшая лобовая площадь для данного воздушного потока. Прямоточный поток, обеспечивающий высокую эффективность поршня.

Недостатки: Более подвержен повреждению посторонними предметами. Дорого в производстве. Очень тяжелый по сравнению с центробежным компрессором с такой же степенью сжатия.

Отбираемый воздух

Сжатый высокотемпературный воздух, производимый секцией компрессора, можно отбирать и использовать для различных целей. Отбираемый воздух можно забирать с любой из различных ступеней давления секции компрессора. Расположение отверстия для выпуска воздуха зависит от давления или температуры, необходимых для конкретной работы. Порты стравливания воздуха представляют собой небольшие отверстия в корпусе компрессора на соответствующей ступени компрессора. Таким образом, различные степени давления или температуры достигаются путем подключения к соответствующей ступени. Часто воздух отбирается из последней ступени, так как именно здесь давление и температура самые высокие.

Некоторые области применения стравливаемого воздуха включают:

- Наддув кабины, обогрев и охлаждение

- Защита от обледенения

- Пневматический запуск двигателей

- Вспомогательные приводы

- Сервосистемы усилителя управления

- Блок питания для инструментов

Иногда необходимо охладить отбираемый от двигателя воздух, как в случае наддува кабины. В этих случаях для охлаждения воздуха используется какой-либо тип холодильной установки или теплообменника.

Компрессоры двигателей обеспечивают сжатие, необходимое для поддержки систем сгорания и отвода воздуха в газотурбинных двигателях. Какой тип компрессора сжимает воздух в вашем двигателе?

Типы и конструкция авиационных газотурбинных двигателей

Конструкция газотурбинных двигателей

В поршневом двигателе функции впуска, сжатия, сгорания и выпуска выполняются в одной и той же камере сгорания. Следовательно, каждый из них должен иметь исключительную занятость камеры во время соответствующей части цикла сгорания. Существенной особенностью газотурбинного двигателя является то, что каждой функции посвящены отдельные разделы, и все функции выполняются одновременно без перерыва.

Следовательно, каждый из них должен иметь исключительную занятость камеры во время соответствующей части цикла сгорания. Существенной особенностью газотурбинного двигателя является то, что каждой функции посвящены отдельные разделы, и все функции выполняются одновременно без перерыва.

Типичный газовый турбинный двигатель состоит из:

- Входной запуск,

- Секция компрессора,

- Секция сжигания,

- Секция турбины,

- Секция выхлопа,

- . запуск, смазка, подача топлива и вспомогательные функции, такие как защита от обледенения, охлаждение и наддув.

Основные компоненты всех газотурбинных двигателей в основном одинаковы; однако номенклатура составных частей различных двигателей, используемых в настоящее время, немного различается из-за различий в терминологии каждого производителя. Эти различия отражены в соответствующих руководствах по техническому обслуживанию. Одним из важнейших факторов, влияющих на конструктивные особенности любого газотурбинного двигателя, является тип компрессора или компрессоров, для которых предназначен двигатель.

Типы газотурбинных двигателей

Турбинные двигатели классифицируются по типу используемых в них компрессоров. Компрессоры бывают трех типов: центробежные, осевые и центробежно-осевые. Сжатие впускного воздуха достигается в центробежном двигателе за счет ускорения воздуха наружу перпендикулярно продольной оси машины. Осевой двигатель сжимает воздух за счет ряда вращающихся и неподвижных аэродинамических профилей, перемещающих воздух параллельно продольной оси. В конструкции с центробежно-осевым потоком используются оба типа компрессоров для достижения желаемой степени сжатия.

Путь, который проходит воздух через двигатель, и то, как вырабатывается мощность, определяют тип двигателя. Четыре типа газотурбинных двигателей используются для приведения в движение самолетов. Это турбореактивный, турбовентиляторный, турбовинтовой и турбовальный.

Турбореактивный двигатель

Термин «турбореактивный двигатель» использовался для описания любого газотурбинного двигателя, используемого в самолетах. По мере развития технологии газовых турбин эти другие типы двигателей были разработаны, чтобы заменить чисто турбореактивные двигатели. Турбореактивный двигатель был впервые разработан в Германии и Англии до Второй мировой войны и является самым простым из всех реактивных двигателей. У ТРД проблемы с шумом и расходом топлива в диапазоне скоростей, на которых летают авиалайнеры (0,8 Маха). Эти двигатели ограничены по дальности и выносливости и сегодня в основном используются в военной авиации.

По мере развития технологии газовых турбин эти другие типы двигателей были разработаны, чтобы заменить чисто турбореактивные двигатели. Турбореактивный двигатель был впервые разработан в Германии и Англии до Второй мировой войны и является самым простым из всех реактивных двигателей. У ТРД проблемы с шумом и расходом топлива в диапазоне скоростей, на которых летают авиалайнеры (0,8 Маха). Эти двигатели ограничены по дальности и выносливости и сегодня в основном используются в военной авиации.

Турбореактивный двигатель состоит из четырех секций: компрессора, камеры сгорания, турбинной секции и выхлопной. Секция компрессора пропускает входящий воздух с высокой скоростью в камеру сгорания. Камера сгорания содержит впускное отверстие для топлива и воспламенитель для сжигания. Расширяющийся воздух приводит в движение турбину, соединенную валом с компрессором, поддерживая работу двигателя. Ускоренные выхлопные газы двигателя обеспечивают тягу. Это основное применение сжатия воздуха, воспламенения топливно-воздушной смеси, производства энергии для автономной работы двигателя и выхлопа для движения. [Рисунок 1]

[Рисунок 1]

| Рисунок 1. ТРД |

Преимущества ТРД;

- Относительно простая конструкция

- Возможность развивать очень высокие скорости

- Занимает мало места

Недостатки ТРД;

- Высокий расход топлива

- Громкий

- Плохая производительность на низких скоростях

- Ограниченная дальность и выносливость

Турбореактивный двигатель

Турбовентиляторный двигатель был разработан, чтобы объединить некоторые из лучших характеристик турбореактивного и турбовинтового двигателей. [Рисунок 2] Турбовентиляторные двигатели предназначены для создания дополнительной тяги за счет отклонения вторичного воздушного потока вокруг камеры сгорания.

Рисунок 2. Турбовентиляторный двигатель Турбовентиляторный двигатель |

Итак, почти все авиалайнеры используют турбовентиляторный двигатель. Он был разработан для вращения большого вентилятора или набора вентиляторов в передней части двигателя и обеспечивает около 80 процентов тяги двигателя. Этот двигатель был тише и имел лучший расход топлива в этом диапазоне оборотов. Турбовентиляторные двигатели имеют более одного вала в двигателе; многие из них двухвальные двигатели. Это означает, что есть компрессор и турбина, которая его приводит в движение, и еще один компрессор и турбина, которые его приводят. В этих двигателях с двумя валами используются два золотника (золотник — это компрессор, а вал и турбины — это привод этого компрессора). В двухзолотниковом двигателе имеется золотник высокого давления и золотник низкого давления. Золотник низкого давления обычно содержит вентилятор (вентиляторы) и ступени турбины, необходимые для их привода. Золотник высокого давления представляет собой компрессор высокого давления, вал и турбины. Эта катушка составляет ядро двигателя, и здесь находится секция сгорания. Золотник высокого давления также называют газогенератором, поскольку он содержит секцию сгорания.

Эта катушка составляет ядро двигателя, и здесь находится секция сгорания. Золотник высокого давления также называют газогенератором, поскольку он содержит секцию сгорания.

Турбовентиляторные двигатели могут быть с малой двухконтурностью или с высокой степенью двухконтурности. Количество воздуха, проходящего через сердцевину двигателя, определяет степень двухконтурности. Как видно на рисунке, воздух, обычно приводимый в движение вентилятором, не проходит через внутреннее рабочее ядро двигателя. Величина воздушного потока в фунтах/сек от байпаса вентилятора до основного потока двигателя является коэффициентом байпаса.

Некоторые ТРДД с малой двухконтурностью используются в диапазонах скоростей свыше 0,8 Маха (военные самолеты). В этих двигателях используются форсажные камеры или форсажные камеры для увеличения тяги. Добавляя больше топливных форсунок и держатель пламени в выхлопную систему, можно распылять и сжигать дополнительное топливо, что может дать значительное увеличение тяги на короткое время.

В турбовентиляторных двигателях используются две различные конструкции выхлопных патрубков. Воздух, выходящий из вентилятора, может быть направлен за борт через отдельное сопло вентилятора [Рисунок 2] или может быть направлен вдоль внешнего корпуса базового двигателя для выпуска через смешанное сопло (выхлоп ядра и вентилятора вместе). Вентиляторный воздух либо смешивается с отработавшими газами перед выбросом (смесительное или общее сопло), либо поступает непосредственно в атмосферу без предварительного смешения (раздельное сопло). Турбореактивные двигатели являются наиболее широко используемыми газотурбинными двигателями для воздушных транспортных самолетов. ТРДД представляет собой компромисс между хорошей эксплуатационной эффективностью и высокой тягой турбовинтового двигателя и высокой скоростью и высотностью турбореактивного двигателя.

Преимущества ТРДД;

- Топливная экономичность

- Тише турбореактивных двигателей

- Выглядят потрясающе

Недостатки ТРДД;

- Тяжелее турбореактивных двигателей

- Лобовая площадь больше, чем у турбореактивных двигателей

- Неэффективность на очень больших высотах

Турбовинтовой двигатель

Между 1939 и 1942 годами венгерский конструктор Дьёрджи Йенд разработал первый турбопропик. Однако эта конструкция не была реализована в реальном самолете до тех пор, пока Rolls Royce не переоборудовал Derwint II в RB50 Trent, который поднялся в воздух 20 сентября 1919 года.45 как первый турбовинтовой реактивный двигатель.

Однако эта конструкция не была реализована в реальном самолете до тех пор, пока Rolls Royce не переоборудовал Derwint II в RB50 Trent, который поднялся в воздух 20 сентября 1919 года.45 как первый турбовинтовой реактивный двигатель.

Турбовинтовой (ТРД) двигатель представляет собой комбинацию газотурбинного двигателя, редуктора и воздушного винта. [Рисунок 3] Турбовинтовые двигатели — это, по сути, газотурбинные двигатели, которые имеют компрессор, камеру (камеры) сгорания, турбину и выхлопное сопло (газогенератор), все из которых работают так же, как и любой другой газовый двигатель. Однако разница в том, что турбина турбовинтового двигателя обычно имеет дополнительные ступени для извлечения энергии для привода воздушного винта. Помимо работы компрессора и вспомогательного оборудования, турбовинтовая турбина передает увеличенную мощность вперед через вал и зубчатую передачу для привода гребного винта. Повышенная мощность создается выхлопными газами, проходящими через дополнительные ступени турбины.

| Рис. 3. Турбовинтовой двигатель PT6 |

Турбовинтовой двигатель представляет собой газотурбинный двигатель, приводящий в движение воздушный винт. Выхлопные газы приводят в действие силовую турбину, соединенную валом, который приводит в движение узел редуктора. Понижающая передача необходима в турбовинтовых двигателях, потому что оптимальные характеристики воздушного винта достигаются на гораздо более низких скоростях, чем рабочие обороты двигателя. Турбовинтовые двигатели представляют собой компромисс между турбореактивными двигателями и поршневыми силовыми установками. Турбовинтовые двигатели наиболее эффективны на скорости от 250 до 400 миль в час и на высоте от 18 000 до 30 000 футов. Они также хорошо работают на низких скоростях полета, необходимых для взлета и посадки, и экономят топливо. Минимальный удельный расход топлива турбовинтового двигателя обычно достигается в диапазоне высот от 25 000 футов до тропопаузы. Приблизительно 80–85 % энергии, развиваемой газотурбинным двигателем, используется для привода гребного винта. Остальная часть доступной энергии выходит из выхлопа в виде тяги. Если сложить мощность, развиваемую валом двигателя, и мощность выходной тяги, то получится эквивалентная мощность на валу. [Рисунок 4]

Приблизительно 80–85 % энергии, развиваемой газотурбинным двигателем, используется для привода гребного винта. Остальная часть доступной энергии выходит из выхлопа в виде тяги. Если сложить мощность, развиваемую валом двигателя, и мощность выходной тяги, то получится эквивалентная мощность на валу. [Рисунок 4]

| Рис. 4. Турбовинтовой двигатель |

В некоторых двигателях используется мультироторная турбина с соосными валами для независимого привода компрессора и воздушного винта. Хотя на этой иллюстрации используются три турбины, целых пять ступеней турбины используются для приведения в действие двух элементов ротора, воздушного винта и вспомогательного оборудования.

Выхлопные газы также способствуют выходной мощности двигателя за счет создания тяги, хотя количество энергии, доступной для тяги, значительно снижается. Используются два основных типа турбовинтовых двигателей: фиксированная турбина и свободная турбина. Неподвижная турбина имеет механическую связь от газогенератора (ГТД) к редуктору и гребному винту. Свободная турбина имеет только воздушную связь от газогенератора к силовым турбинам. Механической связи от воздушного винта к газотурбинному двигателю (газогенератору) нет.

Используются два основных типа турбовинтовых двигателей: фиксированная турбина и свободная турбина. Неподвижная турбина имеет механическую связь от газогенератора (ГТД) к редуктору и гребному винту. Свободная турбина имеет только воздушную связь от газогенератора к силовым турбинам. Механической связи от воздушного винта к газотурбинному двигателю (газогенератору) нет.

Поскольку основные компоненты обычных газотурбинных и турбовинтовых двигателей незначительно отличаются только конструктивными особенностями, должно быть довольно просто применить полученные знания об основах газовой турбины к турбовинтовым двигателям.

Типовой турбовинтовой двигатель можно разделить на следующие узлы:

- Блок силовой части — содержит обычные основные компоненты газотурбинного двигателя (т. е. компрессор, камеру сгорания, турбину и выхлопные секции).

- Редуктор или редуктор в сборе — содержит секции, уникальные для турбовинтовых конфигураций.

- Узел датчика крутящего момента — передает крутящий момент от двигателя к коробке передач редуктора.

- Корпус привода вспомогательных агрегатов в сборе — установлен на нижней части корпуса воздухозаборника компрессора. Он включает в себя необходимые зубчатые передачи для приведения в движение всех вспомогательных агрегатов силовой секции с их правильными оборотами в зависимости от оборотов двигателя.

Каждая система имеет свои преимущества и недостатки, при этом используемая система обычно определяется корпусом самолета.

Преимущества турбовинтового двигателя;

- Очень экономичный

- Наиболее эффективный на средней скорости 250-400 узлов

- Наиболее эффективный на средней высоте 18 000-30 000 футов

Недостатки турбовинтового двигателя;

- Ограниченная скорость полета вперед

- Системы передач тяжелые и могут сломаться

Турбовальный двигатель

Четвертый распространенный тип реактивного двигателя — турбовальный. [Рисунок 5] Он передает мощность на вал, который приводит в движение что-то другое, кроме гребного винта. Самая большая разница между турбореактивным и турбовальным двигателем заключается в том, что в турбовальном двигателе большая часть энергии, вырабатываемой расширяющимися газами, используется для привода турбины, а не для создания тяги. Многие вертолеты используют турбовальный газотурбинный двигатель. Кроме того, турбовальные двигатели широко используются в качестве вспомогательных силовых установок на больших самолетах. Первый турбовальный двигатель был построен французской фирмой Turbomeca в 1919 г.49.

[Рисунок 5] Он передает мощность на вал, который приводит в движение что-то другое, кроме гребного винта. Самая большая разница между турбореактивным и турбовальным двигателем заключается в том, что в турбовальном двигателе большая часть энергии, вырабатываемой расширяющимися газами, используется для привода турбины, а не для создания тяги. Многие вертолеты используют турбовальный газотурбинный двигатель. Кроме того, турбовальные двигатели широко используются в качестве вспомогательных силовых установок на больших самолетах. Первый турбовальный двигатель был построен французской фирмой Turbomeca в 1919 г.49.

Рисунок 5. Турбовальный двигатель бортовая вспомогательная силовая установка (ВСУ). ВСУ используется на самолетах с турбинными двигателями для обеспечения электроэнергией и отбора воздуха на земле, а также в качестве резервного генератора в полете. Турбовальные двигатели могут быть самых разных стилей, форм и диапазонов мощности. |