Содержание

Коробка робот — что это такое и чем отличается от коробки автомат » Авто центр ру

С момента появления набравшая популярность АКПП ставила перед автопроизводителями вопросы пользователей, связанные с дороговизной в производстве и ремонте, большим расходом и слабой динамикой.

Многие вопросы были решены с появлением нового класса автоматизированных коробок – роботизированной, или «коробки-робота».

Всего, к сведению, на рынке представлены четыре типа коробки переключения передач: ручная (механика), автоматическая, робот и вариатор. Изучим преимущества и недостатки роботизированной коробки передач.

В сущности, коробка-робот – это способ отказаться от АКПП, не возвращаясь полностью к механике.

Производители описывают РКПП как механическую коробку с электронным управлением.

Это выражается в том, что в салоне с такой коробкой не будет педали сцепления, а рычаг сменится на «джойстик» – водитель будет не переключать сам передачи, а указывать, на какую переключиться.

Робот принимает от водителя информацию о переключении в электронном виде (кодируется рычагом) и запускает алгоритм смены ступени.

Фактически робот вместо человека выжимает сцепление и меняет шестерни, но делает это, как на классике.

Управляются манипуляции с валами и шестернями электронным блоком управления (ЭБУ).

По этим причинам ездовые характеристики роботизированной коробки скорее схожи с механикой, чем с АКПП или вариатором.

В первых коробках-роботах, как и в механике, требуется сбавлять обороты при переключении, в более новых – нет, об этом чуть ниже.

Как работает коробка робот

Роботизированная коробка передач настолько много взяла от ручной, что для ответа на вопрос, как же она работает, стоит вспомнить, как устроена самая классическая механика.

Её основу составляют пара (ведущий и ведомый) валов. Первый вращается в паре с двигателем, второй отправляет момент вращения на колёса.

Валы соединены шестернями, причём на ведомом, связанном с колёсами, шестерни не зафиксированы жёстко, а в нейтральном положении свободно прокручиваются, не передавая вращения.

Также со вторичным валом связаны специальные устройства – синхронизаторы, которые связаны с рычагом переключения и при соответствующем усилии от водителя фиксируют на валу одну из шестерёнок, соответствующую выбранной передаче.

Отпустив сцепление, водитель запускает передачу момента кручения на колёса в нужном режиме.

Те же принципы унаследовала от механики роботизированная коробка передач. Главное отличие на «низовом» уровне – появились в ней так называемые актуаторы, или сервоприводы.

Это либо электрический, либо гидравлический прибор с исполнительным механизмом, который занимается смыканием-размыканием сцепления валов.

Дальше различий больше. Такие коробки снабжены двумя режимами работы: ручным и автоматическим.

В ручном между водителем и актуатором появляется одна прослойка – электронный блок управления, ЭБУ, запрограммированный на определённый алгоритм переключения передач.

Он снимает показания с рычага-джойстика (селектора) и запускает сервоприводы: первый фактически «жмёт сцепление», второй – орудует синхронизаторами, как сделал бы это человек. Педаль сцепления, таким образом, теряет свою актуальность и её в машине нет.

Педаль сцепления, таким образом, теряет свою актуальность и её в машине нет.

На режиме автомата поверх ЭБУ включается компьютер. В такой работе РКПП становится похожа на АКПП, ведь решения о переключении скоростей принимает сама машина, анализируя скорость движения и данные целого ряда датчиков.

Независимо от того, электрического или гидравлического типа коробка, робот не способен так чутко ощущать «отдачу» сцепления и вынужден перестраховываться, надолго прекращая передачу мощности внутри коробки.

Это вызывает рывки и неудобные «провалы» при разгоне, что являлось ключевым минусом такой коробки.

Первыми решениями этой проблемы стало сокращение времени провалов – для этого коробку совершенствовали в программной части, что увеличивало стоимость, но мало помогало с проблемой.

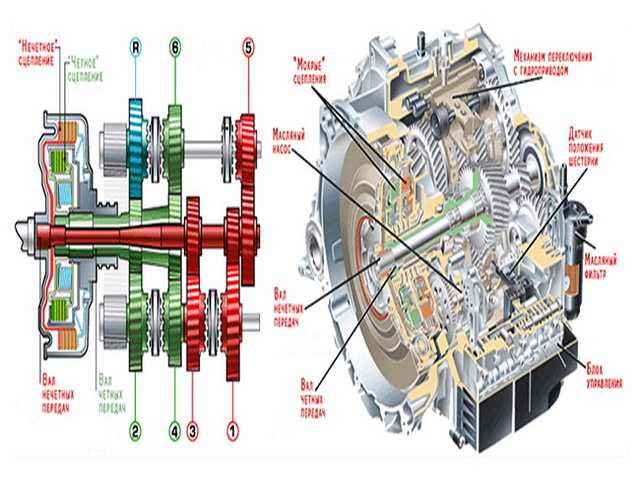

Новым решением стало появление двойного сцепления в коробке DCT (расшифровывается dual clutch transmission), в которой вторичных вала два, вложенные один в другой.

Шестерни на валах разбиты через одну: на первом нечётные скорости, на втором – чётные. Это позволяет при разгоне заготовить следующую передачу сразу, когда включается предыдущая: например, при старте с первой вторая на втором валу уже готова к подключению.

Это позволяет при разгоне заготовить следующую передачу сразу, когда включается предыдущая: например, при старте с первой вторая на втором валу уже готова к подключению.

Когда переключение произошло, первый вал уже готовит третью скорость – и так далее, «разрывы» компенсируются и переключение происходит плавно, без рывков.

Кроме того, такая коробка компактнее и подходит даже для малолитражек и, что примечательно – быстрее и экономичнее даже механики, не говоря об автомате и более старых версиях робота.

Но конструктивно она всё-таки сложнее, а потому дороже.

Коробка робот и автомат: в чем разница

Для водителя в режиме обычной городской и междугородней езды, без экстренных ситуаций, различий между автоматом и роботом мало.

Там и там, например, отсутствует педаль сцепления, пусть и по разным причинам: в АКПП сцепления нет вообще, в РКПП оно есть, но в человеке не нуждается.

Робот механический, а автомат – гидромеханический, и это ключевое различие.

Для автомата жидкость в гидромеханической коробке является своеобразным предохранителем, но она же снижает эффективность передачи крутящего момента: у него низкий КПД, то есть часть мощности пропадает – этим обусловлен повышенный расход топлива.

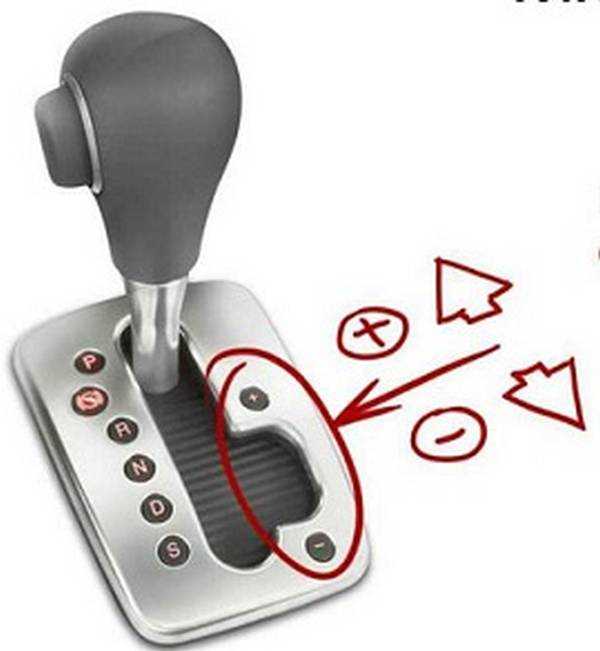

Внешне робота и автомат можно легко отличить по селектору (где рычаг). На автомате есть положения N и R, а на роботе к ним добавляется ещё знак P.

Коробка робот: плюсы и минусы

Ключевые плюсы «робота» выгодно отличают его и от механики, и от «автомата», и от вариатора. Перечислим ключевые из них.

Плюсы:

- Надёжная конструкция.

Поскольку «робот» – прямой наследник механики, его конструкция давно известна, изучена и претерпела длительную эволюцию, чего нет у автомата и вариатора. Надёжность его, соответственно, превосходит эти два типа трансмиссии.

- Ниже расход.

Считается, что в плане горючего можно сэкономить до 30% бензина при использовании РКПП вместо АКПП или вариатора.

Его расход сопоставим с «механикой», а при двойном сцеплении – даже ниже.

Кроме того, снижен расход масла: хватает 2-3 литров вместо тех 7, в которых нуждается вариатор.

- Число передач.

Оно равно аналогичному на механической коробке.

- Дешёвый ремонт.

Этот плюс также совпадает с плюсом «механики»: она проще, а потому дешевле поддаётся реконструкции, автоумельцы могут сделать часть операций даже своими руками, как и в классической сборке.

- Повышенный ресурс.

Благодаря особенностям конструкции, выше ресурс как двигателя, так и сцепления.

- Удобен на подъёмах и в пробках.

Это уже плюсы «автомата», которые дублируются в РКПП – человеку не нужно проводить сложных манипуляций с постоянным переключением, можно не бояться откатиться назад при старте с подъёма.

- Более низкая цена «старых» видов робота.

Однако они имеют больше недостатков. Цена робота с двоёной трансмиссией, напротив, выше.

Однако есть и ряд недостатков, и они порой существенны.

Минусы:

- Высокая цена современных модификаций.

Чтобы избежать многих минусов ниже, нужно купить машину с DCT, а это уже другой класс цены.

- Невозможность «прошивки».

Производитель решает за водителя, какой будет алгоритм переключения передач, и любители всё контролировать могут быть им недовольны.

К тому же на разных моделях алгоритмы разные, а определиться, какой оптимален, не так-то просто.

- Ниже скорость работы.

Этого недостатка нет в дорогих DCT, но в бюджетных вариантах, как говорилось ниже, присутствуют неприятные задержки при повышении скорости.

- При откате с горки всё-таки может разомкнуться сцепление, что невозможно представить на «автомате».

Роботизированная коробка передач – принцип работы и устройство

Содержание:

- РКПП — что это?

- Особенности

- Устройство

- Принцип работы

- Режимы работы

- Самые удачные роботизированные коробки

- DSG

- Multimode

- Easytronic

- Преимущества

- Недостатки

- Особенности езды на РКПП

- Признаки неисправности

- Актуальность в РФ

Инженеры, работающие в сфере автомобилестроения, постоянно придумывают что-то новое. Инновационные решения помогают производителям выдерживать конкуренцию. Коробка передач — это самый важный элемент в автомобиле. На нее в первую очередь обращают внимания автолюбители. В списке трансмиссий не так давно появился новый вид КП — роботизированная коробка передач. Рассмотрим, как работает коробка робот, какие плюсы и минусы имеет, и чем отличается от других КП.

Инновационные решения помогают производителям выдерживать конкуренцию. Коробка передач — это самый важный элемент в автомобиле. На нее в первую очередь обращают внимания автолюбители. В списке трансмиссий не так давно появился новый вид КП — роботизированная коробка передач. Рассмотрим, как работает коробка робот, какие плюсы и минусы имеет, и чем отличается от других КП.

РКПП — что это?

Роботизированная коробка передач — это агрегат, схожий по своей конструкции с механической коробкой. При этом переключение передач происходит в автоматическом режиме. Почему коробка ассоциируется со словом «робот»? Дело в том, что КП управляет электронное устройство. Входные данные задаются водителем и дорогой. Иными словами, принцип работы роботизированной коробки передач вобрал в себя свойства и механики, и автомата.

Крупные концерны начали производить машины с коробкой «робот» в середине 2000-х годов. По своему внешнему виду РКПП выглядит почти так же как АКПП. В автомобиле отсутствует рычаг переключения передач и педаль сцепления. Агрегатом управлять довольно удобно. По сравнению с автоматикой, он имеет меньшую стоимость. Это не может не радовать и производителей, и покупателей.

Агрегатом управлять довольно удобно. По сравнению с автоматикой, он имеет меньшую стоимость. Это не может не радовать и производителей, и покупателей.

Сегодня роботизированная коробка встречается на грузовых авто, в «легковушках» и даже в автобусах. У каждого производителя имеются свои разработки в этой области. В целом «роботы» являются перспективными, поэтому автоконцерны из года в год стараются усовершенствовать их.

Особенности

Роботизированная трансмиссия, если внимательнее ее изучить, выглядит как механическая КП с автоматизированным переключением передач. Эксперты утверждают, что агрегаты через пару десятков лет будут самыми популярными среди остальных коробок.

Приводы переключения скоростей обладают поршневой системой или имеют электромоторчики. Независимо от устройства, они играют одинаковую роль — выжимают сцепление и перемещают синхронизаторы шестеренок.

Гидравлическая система функционирует быстрее, но ее производство обходится дороже. Именно поэтому такой агрегат устанавливают на авто премиум-сегмента. Электронный блок совмещают с блоком ДВС, либо делают его отдельным. Первый тип более целесообразен.

Электронный блок совмещают с блоком ДВС, либо делают его отдельным. Первый тип более целесообразен.

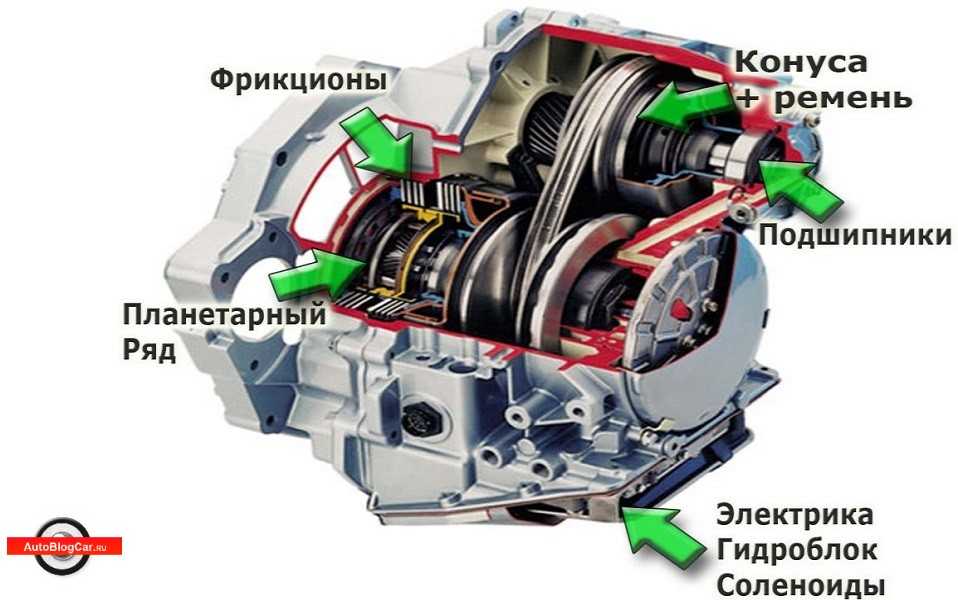

Устройство

Роботизированная трансмиссия состоит из множества деталей. К ним относят узлы актуаторы, рабочий элемент и блок управления. Рассмотрим устройство роботизированной коробки передач по каждому из перечисленных элементов.

Рабочий узел состоит из 4-х валов (2 первичных и 2 вторичных). Они оснащены шестеренками переключения передач. Первая пара валов отвечает за четные передачи, а вторая — за нечетные и задний ход. При этом каждая пара обладает своим сцеплением.

Узлы актуаторы функционируют либо на гидравлике, либо на электрике. Гидравлический вид — это гидроцилиндр, который управляется клапанами электромагнитного типа. Электрический вид, в свою очередь, представляет собой двигатель с редуктором.

Блок управления представлен в виде микропроцессора. С его помощью осуществляется контроль за работой всей РКПП. Внешние датчики передают данные о скорости, количестве оборотов «движка» и давлении масла. ЭБУ соединен с коробкой бортовым компьютером.

ЭБУ соединен с коробкой бортовым компьютером.

Принцип работы

Принцип работы роботизированной коробки происходит 2-мя способами. Автоматический способ управления осуществляется с помощью специального алгоритма. Она задается ЭБУ, основываясь на сигналах датчика.

Что касается полуавтоматического способа, то здесь принцип работы аналогичен переключению передач вручную. Переключение передач (от высшей до низшей и обратно) возникает с помощью рычага селектора.

Режимы работы

Чтобы понять, как работает роботизированная коробка, водителю нужно научиться ею управлять. Выбор режима осуществляется селектором.

Режимы работы РКПП следующие:

N — нейтральный. Режим включается после остановки, перед началом езды и при долгой стоянке.

D — движение вперед. Иногда этот режим обозначают как А/М или Е/М. Машина движется вперед на режиме «драйв», при этом скорости переключаются автоматически.

М — управление ручное. Машина двигается вперед, но водитель переключает скорости вручную, нажимая селектор или подрулевые лепестки.

R — задний ход. Автомобиль движется назад.

Многие водители знают, что существуют такие режимы как «спортивный» и «зимний». Но не на всех РКПП они присутствуют.

Самые удачные роботизированные коробки

Новые технологии постоянно развиваются. Коробки «робот» имеют на рынке большой спрос. Почему так происходит? Дело в том, что некоторым водителям совершенно не нравится автомат. Они чувствуют запоздание скоростей, что не дает насладиться мощью авто в полной мере.

Именно поэтому многие производители стараются совершенствовать АКПП и МКПП. В результате их работы появилась роботизированная коробка. Приведем список самых удачных КП, выпущенных разными концернами.

DSG

Разработки компании Volkswagen всегда считались инновационными. Сегодня под брендом производятся две коробки, имеющие 6 и 7 ступени переключателя. Первая модель считается более технологичной, чем вторая. Ее устанавливают на премиальные машины.

К преимуществам коробки относят экономичность. Во время переключения передач не возникает посторонних шумов. Дизельный и бензиновый агрегат работают одинаково хорошо. Единственным недостатком DSG считается технологическая сложность. Для обслуживания коробки водителю придется посещать специальные станции. Других недостатков у коробки нет.

Во время переключения передач не возникает посторонних шумов. Дизельный и бензиновый агрегат работают одинаково хорошо. Единственным недостатком DSG считается технологическая сложность. Для обслуживания коробки водителю придется посещать специальные станции. Других недостатков у коробки нет.

Multimode

Коробка Multimode была создана компанией Тойота. Она обладает двумя сцеплениями, поэтому функционирует лучше, чем механика и автомат. Основными преимуществами является экономичность, комфорт и простота.

Данная модель коробки считается универсальной. Она применяется с разными типами двигателя. Однако у РКПП есть ограничения — она несовместима с внедорожниками. Под каждый двигатель настраиваются индивидуальные настройки.

Японский производитель грамотно «настроил» свою продукцию. При любых настройках двигатель работает слаженно и без частых поломок.

Easytronic

Роботизированные технологии впервые начал использовать Опель. Компания выпустила коробки Easytronic. Разработчики считали, что новинка заменит собой автоматические коробки, которыми оснащены автомобили, продаваемые в Европейских странах. Но этого не произошло. Разработанные агрегаты сегодня устанавливаются лишь на Corsa.

Разработчики считали, что новинка заменит собой автоматические коробки, которыми оснащены автомобили, продаваемые в Европейских странах. Но этого не произошло. Разработанные агрегаты сегодня устанавливаются лишь на Corsa.

Существует ряд нюансов, которые не позволяют ставить РКПП на остальные машины. Во-первых, их технология очень похожа на МКПП. Во-вторых, переключение скоростей возникает резко. В-третьих, отсутствует интеллектуальная система. Таким образом, «робот» не дает водителю ехать так, как хочется.

Преимущества

Разобравшись, как работает роботизированная коробка передач, водители понимают, что это действительно инновационное решение. Например, компания VAG внедряет такие КП на автомобили марок Шкода, Ауди, Порше и т.д. Роботизированной системой также оснащают некоторые модели Форд и Хонды.

По сравнению с другими коробками, роботы имеют следующие плюсы:

Долговечность — обуславливается наличием уже проверенной конструкцией МКПП.

Небольшой расход масла — обеспечивается благодаря малыми габаритами трансмиссии.

Улучшенная динамика — возникает по той же причине, что и небольшой расход рабочей жидкости.

Показатели сцепления показывают лучшую эффективность.

Цена робота ниже, чем у автоматических коробок.

Автомобиль, оснащенный РКПП, по стоимости будет ниже, чем тот, что оснащен автоматом. Кроме этого, во всех вариациях роботизированного агрегата присутствует функция самостоятельного переключения передач.

Недостатки

Производители считают, что РКПП в скором времени заменят другие виды коробок. Но это произойдет еще через пару тройку десятков лет, поскольку роботы до сих пор имеют существенные недостатки.

АКПП робот принцип работы не такой плавный, как у автоматики. Во время движения машина «дергается», создавая водителю дискомфорт. Переключения передач также слегка затянуты.

Ресурс актуаторов и сцепления довольно низкий. Стоимость актуаторов высокая, а ремонтопригодность — сомнительная. В случае поломки придется менять актуатор на новый, а не чинить сломанный. При этом не каждая СТО возьмет на себя ответственность проводить ремонтные работы.

При этом не каждая СТО возьмет на себя ответственность проводить ремонтные работы.

Что касается стоимости, то машины с коробкой-роботом на гидравлике стоят столько же, сколько авто с автоматической КП. Цены также приближены к обслуживанию.

Особенности езды на РКПП

Езда в автоматическом режиме подразумевает собой ровные дороги. Если человек заедет на размытую дождем местность или в глубокий снег, то у него есть риск забуксовать. Алгоритм начнет демонстрировать ошибочные команды, передачи перестанут корректно переключаться. Это все увеличивает риск поломок.

Нельзя давить педаль газа резко и до упора. Нужно плавно нажимать на нее, а также внимательно следить за работой двигателя, избегая перегазовки. Во время стоянки на светофоре или на парковке водителю необходимо устанавливать рычаг в положение «нейтралка». Автоинструктор в Москве поможет вам освоить азы вождения на автомобиле с роботизированной коробкой передач и почувствовать себя уверенно на дорогах большого города.

Каждые 10-15 тыс. км стоит производить перекалибровку блока управления. Этот показатель обычно предоставляется производителем. Операцию проводят из-за износа диска сцепления.

Признаки неисправности

Поломки роботизированной коробки подразделяются на механические и электронные. Первые возникают в процессе эксплуатации, а вторые — при сбоях в электронике.

Внешние «симптомы» неисправностей:

Горение лампы сигнализации.

Возникновение шумов во время езды.

Утечка жидкости из коробки.

Рывки при переключении передач.

Буксует сцепление.

Электронные поломки встречаются чаще, чем механические. К последним относят изношенность вилки выбора передач, а также гул подшипников качения. Ремонт электроники заключается в перепрошивке ПО или в замене всего устройства.

Актуальность в РФ

В России транспорт с коробками-роботами у людей на хорошем счету. Согласно статистике, более 20% жителей приобрели бы себе такой автомобиль. Однако желающих пользоваться «автоматом» вдвое выше.

Однако желающих пользоваться «автоматом» вдвое выше.

Люди, живущие в мегаполисах, выбирают АКПП из-за возможности чувствовать себя комфортно в пробках. Если стоимость бензина продолжит расти, то эта категория людей заменят машины на те, что имеют РКПП. Особенно это актуально для тех, кто пользуется транспортом не только для езды от дома на работу. Для длительных поездок и путешествий РКПП будет выгодна.

Выбрать инструктора:

Автоинструктор Светлана

Автоинструктор Игорь

Автоинструктор Виктор

Автоинструктор Юрий

Автоинструктор Екатерина

Автоинструктор Анатолий

Автоинструктор Михаил

Автоинструктор Алексей

Автоинструктор Оксана

Автоинструктор Светлана

Отзывы:

Все отзывы

Люди против роботов: дебаты о производстве автомобилей

{{currentBoardShortName}}

- bnn.ca/dispenser/hydra/dapi/stockChart?s=%s’)»> Рынки

- Индексы

- Валюты

- Энергия

- Металлы

{{data.symbol | reutersRICLabelFormat:group.RICS}}

{{data.netChng | число: 4 }}

{{data.netChng | число: 2 }}

{{данные | displayCurrencySymbol}} {{data.

price | номер: 4 }}

price | номер: 4 }}{{data.price | номер: 2 }}

{{data.symbol | reutersRICLabelFormat:group.RICS}}

{{data.netChng | номер: 4 }}

{{data.netChng | число: 2 }}

{{данные | displayCurrencySymbol}} {{data.price | номер: 4 }}

{{data.price | число: 2 }}

Рынки

По состоянию на:

{{timeStamp.date}}

{{timeStamp.time}}

{{data.symbol | reutersRICLabelFormat:group.RICS}}

{{data.netChng | номер: 4 }}

{{data.netChng | число: 2 }}

{{данные | displayCurrencySymbol}} {{data.price | номер: 4 }}

{{данные.цена | номер: 2 }}

{{data.symbol | reutersRICLabelFormat:group.RICS}}

{{data. netChng | номер: 4 }}

netChng | номер: 4 }}

{{data.netChng | число: 2 }}

{{данные | displayCurrencySymbol}} {{data.price | номер: 4 }}

{{data.price | номер: 2 }}

- {{ фондовый.символ }}

{{ акции.цена | валюта }}{{ акции | formatPrefix }}{{ stock.netChng | форматNetChange }}

{{currentStream.Name}}

Связанное видео

Впереди

Сейчас показывается

{{видео.Имя}}

Непрерывное воспроизведение:

НА

ВЫКЛЮЧЕННЫЙ

Запрошенная вами информация в настоящее время недоступна. Повторите попытку позже.

Повторите попытку позже.

Еще видео

Технология

Мнение

23 января 2018 г.

Джон Липперт, Bloomberg News

Роботы сваривают кузова автомобилей Golf (Golf VII) во время пресс-тура на завод немецкого производителя Volkswagen AG (VW) в Цвиккау, центральная Германия, пятница, 9 ноября 2012 г.

, The Canadian Press

Спустя более чем три десятилетия после того, как Honda Motor Co. (HMC.N) впервые построила седан Accord на своем заводе в Мэрисвилле, штат Огайо, в 1982 году, люди по-прежнему являются неотъемлемой частью процесса сборки, и это маловероятно. изменить в ближайшее время.

Несмотря на то, что мрачные отчеты предполагают, что роботы готовы заменить человеческий труд, а автомобильные выскочки, такие как Tesla Inc., стремятся в значительной степени убрать людей с производственной линии, рабочие продолжают трудиться бок о бок с машинами в Мэрисвилле. И подход Honda работает: Accord получил престижную награду «Автомобиль года в Северной Америке» на автосалоне в Детройте на прошлой неделе.

«Мы не можем найти ничего, что могло бы заменить человеческое осязание и такие человеческие чувства, как зрение, слух и обоняние», — сказал в интервью Том Шууп, главный операционный директор производственного подразделения Honda в Огайо.

Хонда не одинока. Японский конкурент Toyota Motor Corp. (TM.N) использует всего несколько роботов на линии окончательной сборки Camry на своем заводе в Джорджтауне, штат Кентукки, и не планирует добавлять больше, по словам Марка Бойра, главного инженера-технолога. Маркус Шефер, руководитель производства Mercedes-Benz, в 2016 году сказал, что автопроизводитель отказывается от автоматизации и больше полагается на людей, чтобы установить бесконечное количество опций, которые требуются покупателям предметов роскоши.

Японский конкурент Toyota Motor Corp. (TM.N) использует всего несколько роботов на линии окончательной сборки Camry на своем заводе в Джорджтауне, штат Кентукки, и не планирует добавлять больше, по словам Марка Бойра, главного инженера-технолога. Маркус Шефер, руководитель производства Mercedes-Benz, в 2016 году сказал, что автопроизводитель отказывается от автоматизации и больше полагается на людей, чтобы установить бесконечное количество опций, которые требуются покупателям предметов роскоши.

Подход автопроизводителей к работе своих линий окончательной сборки ставит под сомнение исследования, предполагающие, что роботы находятся на грани уничтожения огромного количества производственных рабочих мест.

Например, отчет McKinsey Global Institute за декабрь показал, что к 2030 году 375 миллионам работников во всем мире может потребоваться сменить профессию из-за достижений в области автоматизации. Согласно отдельному исследованию, опубликованному в понедельник на ежегодном собрании Всемирного экономического форума в Давосе, около 57 процентов из 1,4 миллиона рабочих мест в США, которые будут сокращены из-за технологий в период с настоящего момента до 2026 года, занимают женщины.

Человек против машины

Как и другие автопроизводители, Honda использует роботов почти для всех операций покраски и сварки. Компания даже установила совершенно новый сварочный цех с 342 роботами, чтобы изготовить модернизированный металлический корпус Accord. Но при окончательной сборке, когда рабочие устанавливают двигатели, колеса и компоненты внутренней отделки, уровень автоматизации не сильно изменился с момента открытия завода в Мэрисвилле, по словам директора завода Роба Мэя.

Accord 10-го поколения, производство которого Honda в больших объемах началось в сентябре, по-прежнему производится с использованием сбалансированного сочетания рабочей силы и техники. Прежде чем компания выпустила новую модель, она установила большого синего робота, который поднимал заднюю подвеску в днище автомобиля. Но он также поручил двум людям установить шесть болтов и четыре скобы на подвеску, прежде чем робот начнет подъем.

Робот недостаточно умен или ловок, чтобы дотянуться до подвески и вокруг нее, чтобы установить болты там, где они должны быть, сказала Мэй. Рабочие должны использовать свою левую руку для одних болтов и правую руку для других, так как они работают в тесном, неудобном пространстве, и они должны визуально проверять свою работу — и все это в течение примерно 40 секунд.

Рабочие должны использовать свою левую руку для одних болтов и правую руку для других, так как они работают в тесном, неудобном пространстве, и они должны визуально проверять свою работу — и все это в течение примерно 40 секунд.

«У вас должно быть время», — сказал 47-летний Джеймс Эрвин, ветеран Мэрисвилля с 15-летним стажем и один из рабочих, загружающих синего робота по прозвищу G-Smurf. «Я не думаю, что роботы могут взять верх. У них нет такой ловкости рук или здравого смысла, как у нас».

В общей сложности Honda использует только около 20 роботов для своей линии окончательной сборки в Мэрисвилле, сказал Мэй.

Требуется помощь

На встречах с руководителями штатов в Колумбусе по поводу экономического роста Шууп из Honda сказал, что часто сталкивается с другими бизнесменами и женщинами, обеспокоенными тем, что роботы уничтожают рабочие места в Огайо. Но он говорит, что его собственная точка зрения принципиально отличается. Вместо этого Honda, по его словам, беспокоится о том, чтобы найти достаточно новых сотрудников, чтобы заменить старых сотрудников, когда они уходят на пенсию. У среднего работника Мэрисвилля сейчас 29лет стажа.

У среднего работника Мэрисвилля сейчас 29лет стажа.

Автопроизводители, имеющие полностью укомплектованные сборочные линии, резко контрастируют с производителем электромобилей Tesla (TSLA.O), исполнительный директор которого Илон Маск обещает через несколько лет построить завод, на котором рабочие не будут строить автомобили, а скорее будут заниматься роботы, которые делают.

«Вы действительно не можете иметь людей на самой производственной линии. В противном случае вы автоматически перейдете на скорость людей», — сказал Маск на телефонной конференции в августе 2016 года, описывая свои возможные планы автоматизации. «На фабрике по-прежнему много людей, но они занимаются обслуживанием машин, их модернизацией, устранением аномалий. Но в самом производственном процессе по существу не было бы людей».

Маск повторил эту мысль в ноябре, назвав скорость «абсолютным оружием» на производственной линии. «Мы доводим роботов до предела с точки зрения скорости, с которой они могут работать, и просим наших поставщиков заставить роботов работать намного быстрее, и они шокированы, потому что никто никогда не задавал им этот вопрос. Если вы видите, как движется робот, значит, он слишком медленный».

Если вы видите, как движется робот, значит, он слишком медленный».

Борьба Теслы

Тесла, которая тратит деньги на ускорение производства Model 3, произвела всего 2425 таких седанов в четвертом квартале, что намного ниже 5000 единиц в неделю, заявленных в августе. к концу 2017 года. Компания объявила о приобретении Perbix, крупного производителя автоматизированных машин, используемых для производства, в ноябре, через неделю после того, как Маск упомянул о проблемах с автоматизацией производства Model 3.

Вернувшись в Мэрисвилль, Honda продолжает принимать 3 миллиона деталей, получаемых каждый день, и превращать их в 1900 готовых автомобилей. В прошлом году Honda продала 322 655 автомобилей Accord только на рынке США, что сделало его шестой самой продаваемой моделью автомобиля или внедорожника.

«Мы не автоматизируем ради автоматизации, — сказал Шоуп, — и это не зависит от того, что делает Tesla или кто-либо еще».

Запасы FAANG

6:52

Meta потеряла доверие потребителей, отдайте предпочтение Alphabet и Amazon для покупок FANG прямо сейчас: Hatem Dhiab

5:10

Держитесь подальше от FAANG, но продолжайте инвестировать в технологии: Стратег

3:57

Даррен Сиссонс обсуждает акции FAANG и Microsoft

5:40

9Прорыв Amazon в 0019 году станет «действительно большим событием»: основатель Fairlead Strategies Кэти Стоктон

6:33

Инвесторы не увидят в этом квартале «ничего, кроме ошеломляющей прибыли»: Дэвид Нельсон из Belpointe

5:08

Маккрит: данные по индексу потребительских цен за апрель пугают фондовые рынки

Как роботы-автомобилестроители произвели революцию в автомобильной промышленности — производство печатных плат и сборка печатных плат

В автомобилестроении промышленные роботы используются уже более пятидесяти лет. Первый робот, который использовался в этой отрасли, был известен как UNIMATE, и он был принят на вооружение компанией General Motors еще в 19 веке.60-е годы. Однако, увидев, насколько эффективен робот в производстве высококачественной продукции с меньшими затратами, другие автомобильные компании начали присоединяться к предприятию. Со временем количество ботов, используемых в автомобилестроении, значительно выросло. Более того, технология не осталась в стороне: более гибкие и недорогие системы для совместной работы заменяют и дополняют негибких и громоздких традиционных роботов.

Первый робот, который использовался в этой отрасли, был известен как UNIMATE, и он был принят на вооружение компанией General Motors еще в 19 веке.60-е годы. Однако, увидев, насколько эффективен робот в производстве высококачественной продукции с меньшими затратами, другие автомобильные компании начали присоединяться к предприятию. Со временем количество ботов, используемых в автомобилестроении, значительно выросло. Более того, технология не осталась в стороне: более гибкие и недорогие системы для совместной работы заменяют и дополняют негибких и громоздких традиционных роботов.

Использование роботов позволяет автопроизводителям и автопроизводителям сократить время и стоимость производства, в то же время производя высококачественную продукцию. Более того, роботы хороши для погрузочно-разгрузочных работ и выполнения задач, которые могут причинить вред людям, позволяя людям выполнять другие задачи, которые могут помочь им подняться по карьерной лестнице компании.

Изобретение коботов или коллаборативных роботов открыло новые возможности в автомобильной промышленности. Это потому, что вы можете использовать этого робота для работы бок о бок с людьми, оптимизируя процесс сборки автомобилей. Более того, коботы позволяют производителям автомобилей освобождать сотрудников-людей от опасных, грязных, скучных и монотонных задач, а также могут работать на высокой скорости 24 часа в сутки, 7 дней в неделю, не нуждаясь в отдыхе. Более того, оснастив этих ботов лазером и массивом камер, они смогут выполнять больше задач автономно. Однако эти примеры — лишь верхушка айсберга того, как роботы изменили автомобильную промышленность.

Это потому, что вы можете использовать этого робота для работы бок о бок с людьми, оптимизируя процесс сборки автомобилей. Более того, коботы позволяют производителям автомобилей освобождать сотрудников-людей от опасных, грязных, скучных и монотонных задач, а также могут работать на высокой скорости 24 часа в сутки, 7 дней в неделю, не нуждаясь в отдыхе. Более того, оснастив этих ботов лазером и массивом камер, они смогут выполнять больше задач автономно. Однако эти примеры — лишь верхушка айсберга того, как роботы изменили автомобильную промышленность.

Где мы используем промышленных роботов?

Роботы для производства автомобилей

Многие отрасли промышленности выигрывают от автоматизации, которую обеспечивают промышленные роботы, и автомобильная промышленность стоит на первом месте в этом списке. С тех пор, как General Motors внедрила самого первого промышленного робота в процесс производства автомобилей, бесчисленное множество других компаний и складов также начали использовать эту технологию.

В настоящее время роботы применяются во многих различных отраслях, включая фармацевтическую промышленность, медицинскую промышленность, общее производство и сельское хозяйство.

Универсальные боты универсальны, гибки и программируемы для выполнения бесчисленных задач в различных условиях. Они сокращают трудозатраты, одновременно производя продукцию повышенного качества с высокой скоростью.

Когда дело доходит до использования роботов, единственным ограничением является соблюдение техники безопасности, грузоподъемность и ваше воображение.

Что делает промышленный робот?

Промышленные роботы, используемые в автомобилестроении, могут выполнять множество задач, включая проверку готовой продукции, сборку и размещение, упаковку, укладку на поддоны и так далее. Роботы специально разработаны для выполнения очень монотонных задач, которые могут вызвать физический и психологический стресс у людей. Более того, некоторые промышленные машины выполняют напряженные физические задачи, которые в противном случае были бы сложными для человека.

Производители роботов могут оснащать машины искусственным интеллектом, системами машинного зрения и технологиями измерения силы, чтобы помочь им реагировать на различные ситуации. С помощью этой системы производители могут получать от робота обратную связь в режиме реального времени относительно производственного процесса.

Роботы в автомобильной промышленности

Наиболее распространенные проблемы, с которыми сталкиваются производители автомобилей, включают:

- Медленное время производства

- Травмы, возникающие в процессе производства

- Производство некачественной продукции

Однако все эти вопросы мы можем решить с помощью робота.

Например, компания Ford использует робота UR10 Ford для заправки автомобильных двигателей маслом, смазки распределительных валов и проведения проверок качества. Используя этого робота, Ford смог произвести больше автомобилей за короткий период времени. Более того, сотрудники этой компании были освобождены от часто повторяющихся задач.

Машины могут выполнять большинство физических задач, связанных с процессом производства автомобилей. Кроме того, они также необходимы для выполнения задач по принятию решений, например, для проведения проверок качества «не прошел/не прошел», чтобы гарантировать высокое качество производимых товаров.

Способы, которыми производители автомобилей используют роботов в процессе производства автомобилей

Роботы имеют шесть основных применений в автомобильной промышленности. Эти приложения включают контроль качества, полировку и удаление материалов, обслуживание машин, сварку, покраску и сборку.

До изобретения коботов производителям автомобилей требовались разные роботы для выполнения каждой из упомянутых выше задач. Однако теперь производителям для выполнения всех этих задач нужен только один кобот.

Автомобильная сборка

Коботы выполняют важные задачи в процессе производства автомобилей, включая сборку самих автомобилей. Коботы могут с легкостью решать монотонные задачи, такие как установка ветрового стекла и установка дверных ручек, освобождая людей от этих задач и помогая им сосредоточиться на более важных задачах.

Крупные промышленные роботы с более высокой полезной нагрузкой, например, робот UR16 с полезной нагрузкой 35,3 фунта или 16 кг, могут работать с более объемными предметами, такими как капоты двигателей, люки и колеса. С другой стороны, роботы меньшего размера, известные как коботы UR5, легкие и гибкие, поэтому другие компании используют их для сборки автомобильных сидений. Кобот UR5 занимает мало места; это позволяет ему хорошо работать в ограниченном пространстве, где он может выполнять такие задачи, как:

– Сборка автомобильных сидений

– Сборка рам для отдыха

UR5 может выполнять 8 500 операций завинчивания за один день, что значительно оптимизирует процесс производства автомобилей.

Покраска

Покрасочные роботы стали довольно популярны в автомобильной промышленности. Это потому, что этот робот предлагает безупречную производительность круглосуточно, а его производительность покраски довольно постоянна. Кроме того, поскольку краска, используемая в автомобильной промышленности, довольно токсична для человека, это создает серьезную проблему, которую решают с помощью роботов.

Сложные задачи, например, нанесение ровных слоев краски на большие поверхности автомобиля, лучше всего справляются роботы благодаря их точной работе и согласованности.

Производительность и точность, обеспечиваемые промышленными роботами, используемыми для выполнения задач покраски, значительно снижают производственные затраты. Это потому, что эти роботы расходуют меньше краски, а также устраняют человеческие ошибки, устранение которых стоит больших денег.

Сварка

Сварка — трудоемкая, опасная и монотонная работа, с которой лучше справляются промышленные роботы. Роботы могут с легкостью выполнять точечную, плазменную, ультразвуковую, MIG, лазерную, TIG и дуговую сварку. Более того, эти роботы также могут выполнять пайку и пайку.

Роботы UR и fanuc — довольно популярные боты для выполнения задач по сварке автомобилей. Эти роботы довольно доступны и гибки. В основном вы найдете их в небольших компаниях по производству автомобилей.

Уход за машинами

Уход за машинами — скучная, грязная и повторяющаяся работа. Следовательно, задача идеально подходит для роботов, поскольку они хорошо выполняют повторяющиеся задачи. Недавние исследования показали, что большинство автомобильных компаний в настоящее время используют роботов для обслуживания машин в процессе производства автомобилей.

Следовательно, задача идеально подходит для роботов, поскольку они хорошо выполняют повторяющиеся задачи. Недавние исследования показали, что большинство автомобильных компаний в настоящее время используют роботов для обслуживания машин в процессе производства автомобилей.

Bajaj auto motors, автомобильная компания, расположенная в Индии, широко использует коботов в процессе производства автомобилей. На самом деле компания была первой компанией в Индии, которая использовала коботов в своем производственном процессе. С тех пор компания развернула более сотни коботов и роботов-манипуляторов, которые помогли оптимизировать ее сборочные линии. Их коботы справляются со сложными и повторяющимися задачами, такими как обслуживание машин.

Автомобильная компания Bajaj теперь стремится улучшить свои стандартные двухколесные автомобили и повысить скорость их производства с помощью коботов и роботов-манипуляторов.

Полировка и удаление материалов Роботы

Полировка автомобильных деталей и удаление материалов — это две задачи, которые играют очень важную роль в процессе производства автомобилей. Эти процессы включают в себя попутную очистку автомобильных деталей путем обрезки металлического облоя. Они также включают полировку форм для более гладкой отделки.

Эти процессы включают в себя попутную очистку автомобильных деталей путем обрезки металлического облоя. Они также включают полировку форм для более гладкой отделки.

Однако эта задача, как и многие другие задачи в автомобильной промышленности, имеет тенденцию быть очень монотонной, а иногда даже опасной. Таким образом, коллаборативные роботы лучше подходят для их выполнения.

Задачи удаления материала обычно включают фрезерование, сверление, шлифование, фрезерование, удаление заусенцев и шлифование.

Robotiq, компания по производству роботов, разработала серию отделочных комплектов, используемых различными автомобильными заводами для оптимизации производственного процесса. Эти комплекты для финишной обработки отлично справляются с часто повторяющимися задачами, такими как шлифование, финишная обработка поверхности и внешние инструменты.

Комплект для финишной обработки включает программное обеспечение Copilot, специально разработанное компанией, чтобы помочь производителям программировать своих роботов для выполнения задач по финишной обработке. Программное обеспечение удобно для пользователя, и пользователи могут легко использовать его для программирования своих ботов, независимо от их опыта робототехники.

Программное обеспечение удобно для пользователя, и пользователи могут легко использовать его для программирования своих ботов, независимо от их опыта робототехники.

Роботы UR и fanuc, с другой стороны, предназначены для гибкой работы вместе с людьми. Следовательно, они широко используются в процессе производства автомобилей для полировки и удаления материала. Более того, поскольку эти роботы крошечные, они становятся применимыми в небольших помещениях.

Боты для контроля качества

Проверка качества выявляет разницу между успешным производством и трудоемким и дорогостоящим провалом. Поскольку этот процесс очень важен в процессе производства автомобилей, большинство производителей предпочитают использовать коботов, чтобы свести к минимуму человеческие ошибки и оптимизировать процесс.

Боты UR поставляются с разнообразным программным и аппаратным обеспечением, разработанным для того, чтобы помочь производителям автоматизировать процесс контроля качества. Эти роботы могут выполнять такие задачи, как метрология и оптический контроль.

Эти роботы могут выполнять такие задачи, как метрология и оптический контроль.

Различные компании по всему миру используют этих роботов для обслуживания машин и контроля качества. Использование этих роботов помогает снизить количество отказов клиентов и в то же время значительно ускорить производственный процесс. Большинство компаний, которые решили использовать ботов на своих сборочных линиях, сообщают об отсутствии дефектов в производственном процессе и даже об увеличении сроков производства.

Преимущества применения роботов в автомобильной промышленности

Повышение качества продукции

Роботы, используемые в автомобильной промышленности, значительно повышают качество продукции. Это потому, что эти боты выполняют несколько монотонных задач с большой точностью. Более того, эти боты поддерживают постоянство на протяжении всего производственного процесса, каждый раз обеспечивая высокое качество продукции.

Повышение производительности

Боты, используемые в автомобильной промышленности, увеличивают производство автомобилей, поскольку они могут работать 24/7 без перерыва. Более того, эти роботы сохраняют свою точность повсюду, помогая производителям достигать производительности, которую трудно достичь при работе только с людьми. Компании, работающие с промышленными роботами, почти мгновенно сообщают об увеличении объемов производства.

Более того, эти роботы сохраняют свою точность повсюду, помогая производителям достигать производительности, которую трудно достичь при работе только с людьми. Компании, работающие с промышленными роботами, почти мгновенно сообщают об увеличении объемов производства.

Повышение безопасности на рабочем месте

Роботы, используемые в автомобильной промышленности, значительно повышают безопасность на рабочем месте. Это потому, что они полезны при выполнении задач, которые могут причинить вред человеку, например, при покраске автомобилей. Они также выполняют очень монотонные задачи, которые позволяют людям выполнять другие задачи, например, генерировать новые идеи, чтобы помочь миру.

Экономия

Промышленные роботы в автомобильной промышленности не требуют зарплаты в конце месяца или страховки и медицинского обслуживания, хотя они могут работать 24/7. Более того, роботы повышают качество производимых автомобилей, что, в свою очередь, приводит к удовлетворенности клиентов. Производители используют это преимущество, чтобы поддерживать клиентов, снижать затраты и оставаться в бизнесе.

Производители используют это преимущество, чтобы поддерживать клиентов, снижать затраты и оставаться в бизнесе.

Снижение травматизма

Автомобильные компании используют роботов для выполнения утомительных, грязных и рискованных задач. При этом эти компании получают меньше травм, что, в свою очередь, экономит их деньги с точки зрения времени простоя и простоя.

Минусы применения роботов в автомобильной промышленности

Первоначальные инвестиции

Несмотря на то, что крупные промышленные роботы помогают производителям автомобилей сэкономить много денег за счет сокращения затрат на рабочую силу и увеличения производства, их покупка стоит больших денег. Поэтому большинство мелких компаний избегают их покупки, поскольку это может нанести ущерб их бюджету.

Если вы хотите приобрести промышленного робота, обязательно включите покупку ботов в бюджет компании. Это поможет вам принять правильное решение о внедрении ботов в вашу компанию.

Результат не гарантирован

Простое приобретение робота и его внедрение в вашу компанию не гарантирует автоматический стремительный рост производительности. Поэтому, прежде чем покупать робота для вашей автомобильной компании, сначала разработайте план. План поможет вам узнать, каких ботов следует приобрести, чтобы оптимизировать производственный процесс. Отсутствие плана до покупки робота может негативно сказаться на вашей автомобильной компании.

Поэтому, прежде чем покупать робота для вашей автомобильной компании, сначала разработайте план. План поможет вам узнать, каких ботов следует приобрести, чтобы оптимизировать производственный процесс. Отсутствие плана до покупки робота может негативно сказаться на вашей автомобильной компании.

Потребность в опыте

Промышленные роботы требуют большого опыта. Таким образом, после покупки промышленного робота производителям необходимо обучить своих сотрудников эффективному использованию ботов. Обучение занимает время и требует использования ресурсов. Некоторые автозаводы даже принимают на работу новых сотрудников, имеющих опыт работы с промышленными роботами. При этом они увеличивают количество сотрудников, ожидающих выплаты зарплаты в конце месяца.

Техническое обслуживание

Промышленные роботы должны каждый раз проходить техническое обслуживание для достижения максимальной эффективности. Кроме того, поскольку новые технологии появляются каждый день, иногда эти боты должны обновляться, чтобы производители могли справиться с конкуренцией на рынке.

price | номер: 4 }}

price | номер: 4 }}