Как работает бесступенчатый вариатор на Mitsubishi Lancer X. Бесступенчатый вариатор

Бесступенчатый вариатор

Изобретение относится к машиностроению и может быть использовано преимущественно в конструкциях коробок передач автомобилей. Бесступенчатый вариатор содержит входной (1) и выходной (5) валы, первый (2) и второй (2') дифференциалы, понижающую (3) и повышающую (4) передачи, связывающие первый и второй дифференциалы. В сателлит каждой из дифференциальных передач встроен храповой механизм. Изобретение обеспечивает блокировку дифференциала в зависимости от скорости с перераспределением при блокировке крутящего момента. 4 ил.

Предлагаемое изобретение относится к области машиностроения и может быть использовано в конструкциях коробок передач, преимущественно в конструкциях коробок передач автомобилей.

Известно большое количество конструкций бесступенчатых вариаторов, обеспечивающих плавное изменение передаточного отношения и включающих входной вал, выходной вал, первый и второй дифференциалы, а также передачи, связывающие первый и второй дифференциалы. Бесступенчатый вариатор подобной конструкции описан в патенте Германии DE 2635946, выбранном в качестве ближайшего аналога, в котором описан бесступенчатый вариатор, включающий все перечисленные выше элементы, при этом для связи первого и второго дифференциала используется повышающая и прямая передачи, для возможной блокировки вращения которых и, следовательно, блокировки дифференциала используются гидравлические тормоза.

Известное техническое решение обладает излишне сложной конструкцией, из-за наличия в конструкции бесступенчатого вариатора гидравлического тормоза, для предотвращения проворота дифференциалов в противоположную сторону, что приводит как к снижению надежности и удорожанию конструкции, так и к сложности в обеспечении плавного изменения передаточного отношения при пуске машины (трогании автомобиля с места, пуске станка и т.п.).

Изобретение позволит устранить недостатки известного технического решения и упросить конструкцию бесступенчатого вариатора (исключить использования «внешних» механизмов, не являющихся частью вариатора) с одновременным обеспечением плавного перераспределения крутящего момента (и естественно изменения передаточного отношения).

Технический результат, ожидаемый от использования предлагаемого изобретения, достигается тем, что предложен бесступенчатый вариатор, включающий входной вал, выходной вал, первый и второй дифференциалы, а также передачи, связывающие первый и второй дифференциалы. В отличие от известного технического решения бесступенчатый вариатор включает храповый механизм, встроенный в сателлит каждой из дифференциальных передач. При этом одна из передач соединяющих выполнена понижающей, а другая повышающей.

Предложенное изобретение поясняется чертежами:

фиг.1 - схема устройства бесступенчатого вариатора;

фиг.2 - схема сателлита со встроенным храповым механизмом;

фиг.3 - схема работы бесступенчатого вариатора в момент трогания автомобиля;

фиг.4 - схема работы бесступенчатого вариатора в момент равномерного движения автомобиля.

Бесступенчатый вариатор (фиг.1) включает входной вал 1, выходной вал 5, первый 2 и второй 2' дифференциалы, а также понижающую 3 и повышающую передачу, связывающие первый 2 и второй 2' дифференциалы. Понижающей 2 и повышающей 2' передачей могут являться клиноременные или зубчатые передачи. Как первый 2, так и второй 2' дифференциалы состоят из стандартных для передач подобного типа составных частей (ведущие шестерни полуосей 6, ведомая шестерня, сателлиты (от двух сателлитов и выше), чашка дифференциала). В сателлит каждой из дифференциальных передач встроен обычный храповый механизм (фиг.2), состоящий из собачки и зубчатого колеса, механически связанный с осью сателлита. Конструкция колес сателлитов обеспечивает разнонаправленное направление вращения сателлитов первого 2 и второго 2' дифференциалов. Наличие храпового механизма, встроенного в каждый из сателлитов дифференциала, обеспечивает их вращение только в одну сторону. В результате возможен проворот только одной из полуосей относительно другой, без одновременного проворота обеих полуосей.

Работа предложенного вариатора лучше всего будет проиллюстрирована при использовании бесступенчатого вариатора в конструкции автомобиля (фиг.3, фиг.4). Считаем, что входной вал бесступенчатого вариатора подсоединен к двигателю, а выходной вал - к движителю, то есть обеспечивает передачу крутящего момента на колеса автомобиля.

При пуске двигателя или при повороте автомобиля (фиг.3) крутящий момент с входного вала 1 перераспределяется дифференциалом на понижающую 3 и повышающую 4 передачи. Так как дифференциал позволяет проворачиваться (проскальзывать) одной полуоси относительно другой, большая часть крутящего момента будет передана на полуось с меньшим сопротивлением, то есть на правую полуось, на которой расположена понижающая передача 3. При этом за счет наличия храпового механизма, встроенного в каждый из сателлитов и препятствующего их вращению, во втором дифференциале 2' правая полуось блокируется (фиг.3а) и не может проворачиваться относительно левой, то есть передача усилия во втором дифференциале 2' будет происходить непосредственно через левую полуось, чашку дифференциала и ведомую шестерню (фиг.3б).

По мере набора скорости раскрутки (фиг.4) колес при переходе к равномерному движению и уменьшения их сопротивления крутящий момент начинает переходить от понижающей 3 передачи к повышающей 4 как к передаче, оказывающей меньшее сопротивление. При этом на втором 2' дифференциале левая полуось начинает проворачиваться относительно правой, с разблокировкой второго 2' дифференциала. Одновременно блокируется (фиг.4а) первый 2 дифференциал (из-за невозможности проворота в сателлитов в другую сторону) с перераспределением крутящего момента в сторону повышающей передачи 4, с передачей усилия на первом дифференциале 2 через ведомую шестерню и чашку дифференциала 2 (фиг.4б). Передача усилия осуществляется через повышающую передачу.

Таким образом, в зависимости от скорости движения автомобиля обеспечивается блокировка «нужного» дифференциала (2 или 2'), с перераспределением при блокировке дифференциалов крутящего момента, без использования дополнительных устройств и механизмов. При этом конструкция предлагаемого технического решения позволит обойтись без использования материалов, специально подобранных или полученных для достижения объявленного технического результата (легированных сталей, сплавов или смазочных материалов, специально получаемых для обеспечения нормальной работы передачи).

Помимо использования в автомобилях (на примере которых была проиллюстрирована практическая реализация изобретения) бесступенчатый вариатор подобной конструкции может быть использован в конструкциях других машин и механизмов, в которых требуется плавное изменение передаточного отношения, например в конструкциях судовых машин, машиностроительных станков и т.п.

Бесступенчатый вариатор, включающий входной вал, выходной вал, первый и второй дифференциалы, а также передачи, связывающие первый и второй дифференциалы, отличающийся тем, что включает храповой механизм, встроенный в сателлит каждой из дифференциальных передач, причем одна из передач выполнена понижающей, а другая повышающей.

www.findpatent.ru

мифы и правда о бесступенчатых коробках (статья) — АвтоМания

История часто несправедлива в отношении вариатора. То это перспективная трансмиссия, то символ дешевой и неудачной автоматической КПП... После выпуска первых легковушек DAF 600 с вариатором и попыток применения аналогичных конструкций с ремнями на машинах Volvo прошло уже более тридцати лет, и изящная идея все еще пытается обрести столь же изящное техническое воплощение.

За прошедшие годы вариаторы из экзотики превратились во вполне себе обычный тип «автомата», особенно на японских машинах, успев пережить несколько кризисов, набирая и теряя баллы репутации и претерпев несколько крайне значительных изменений конструкции. Причем сейчас в серийном производстве присутствуют все они вместе взятые. Обычно вопрос «что выбрать» не стоит. Выбора типов трансмиссий на одной модели машины нет, максимум можно выбирать между механической КПП и вариатором (редкие исключения только подтверждают правило), но этот материал будет полезен для понимания того, с чем придется столкнуться в процессе эксплуатации.

Принципиальная конструкция вариатора

https://www.youtube.com/v/-2tWj44XdO4

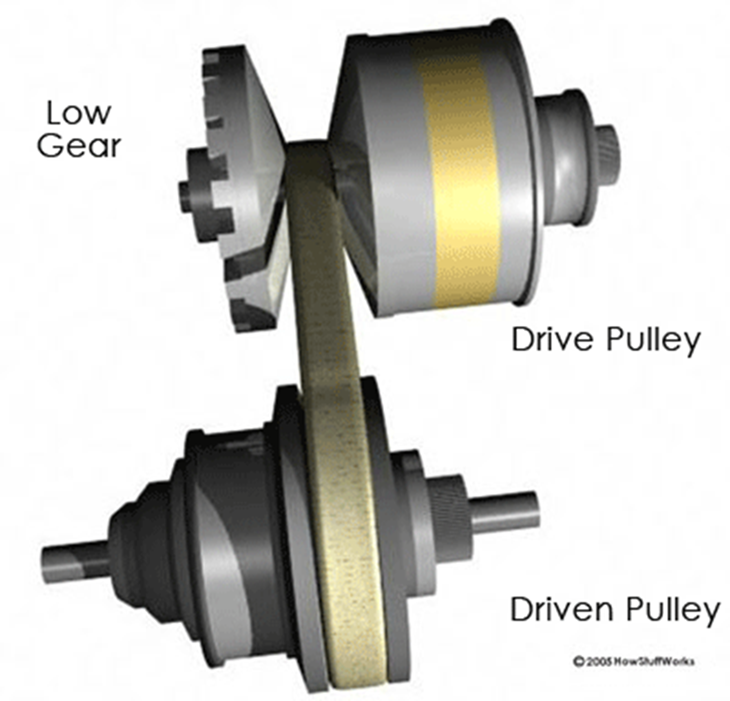

Напомню, что суть вариаторной трансмиссии довольно проста. Передаточное отношение меняется в определенном диапазоне плавно, без ступеней, при этом обороты мотора могут находиться в оптимальной зоне для данного режима движения, что повышает экономичность и улучшает тяговые возможности машины. Это в теории.На практике же различные конструктивные исполнения могут иметь множество недостатков, порой перечеркивающих их достоинства. Есть несколько способов передавать крутящий момент, плавно меняя передаточное отношение. Самый простой и очевидный способ – это передача момента ремнем через шкивы, диаметры которых постоянно изменяются. Конструкции такого рода были известны с древности – обычный кожаный ремень мог двигаться по коническому шкиву, удерживаемый от сползания роликом натяжения.

https://www.youtube.com/v/_p5v_3DpYQo

Диаметр второго шкива при этом оставался неизменным или же, как и в современных конструкциях, шкивы были сложными и составными, а ремень просто зажимался с боков – с одной стороны пружиной внутри шкива, обеспечивающей натяжение, а на другой шкив мог регулироваться. Последняя конструкция ближе всего к существующим поныне автоматическим трансмиссиям.Варьируем материал ремня

Вариаторы, столь успешно прижившиеся в мототехнике, на машинах долгие годы не применялись, но простота и удобство схемы не давали конструкторам покоя. Основные проблемы были уже давно выявлены – при хорошем динамическом диапазоне такой АКПП ей все же очень мешали снижение КПД при крайних передаточных отношениях (когда разница между диаметрами ведущего и ведомого шкивов становилась слишком большой) и большая нагрузка на ремень при этом.Сильно улучшило позиции вариатора изобретение компанией братьев Ван Дорн наборного стального ремня. Конструкция его состояла из нескольких несущих стальных лент-ремней и перпендикулярно нанизанных на них стальных пластин сложной формы, позволяющей передавать вращение со шкивов.

Для трогания с места предусматривалось обычное фрикционное сцепление (как на «механике»), а для расширения динамического диапазона и заднего хода еще и планетарная передача, знакомая по классическим АКПП. Поначалу вариаторы оснащались еще и повышающими редукторами для снижения передаваемого момента, но серийные конструкции были устроены уже немного проще.Основные недостатки касались вибраций и (все еще) крайних передаточных отношений. При минимальном диаметре одного из шкивов ремень на нем сильно изгибался и к тому же пробуксовывал из-за недостаточной площади соприкосновения. Любые рывки тяги провоцировали пробуксовку еще сильнее. Пробуксовка быстро изнашивала ремень и шкивы. Возникающие при пробуксовке вибрации попутно вредили трансмиссии и снижали комфорт. В результате даже такая усовершенствованная конструкция применялась только на малолитражных машинах. Наиболее популярная из них – это Nissan Micra K11, дебютировавшая в 1992 году.

Тянущий вариант и гидротрансформатор

Исправить ситуацию помог гидротрансформатор вместо фрикционного сцепления и изменение схемы работы ремня. «Бублик», который был задействован при трогании машины, позволял избежать рывков тяги, а заодно и облегчить старт. А значит, можно было ограничиться меньшим передаточным отношением при трогании и заодно снизить вероятность пробуксовки из-за смягчения рывков ГТД.https://www.youtube.com/v/-sEol4gED1A

Второе важное новшество – применение так называемого «толкающего ремня». В этом случае крутящий момент передавался не на той ветви ремня, что тянул ведущий шкив, а на той, которую он толкал. Стальные бандажи, основа ремня, не испытывали больше нагрузки на растяжение, а все усилие передавалось через пакет пластин.Это нововведение уменьшило износ ремня и улучшило условия его работы. А все вместе позволило применять вариатор на весьма мощных моторах. Изначально моторы 1,6 литра были пределом, но сейчас аналогичные конструкции применяют уже и на моторах 2,5, а то и 3,5 литра. Например, так устроены самые распространенные конструкции вариаторов Jatco, применяемые на многих японских машинах, например, бестселлерах Nissan Qashqai и X-Trail, а за ними – Renault Megane и Fluence, Mitsubishi Outlander и ASX…

Вариации на тему

Схема с толкающим ремнем на слабых моторах может применяться и без ГТД, что демонстрируют вполне неплохие конструкции на некоторых китайских машинах. Простого сцепления хватает для обеспечения нужных характеристик, пусть и машины с упрощенными трансмиссиями едут уже не столь хорошо. Зато цена совсем невелика, а конструкция даже проще, чем у иной «механики». Собственно, один из первых удачных вариаторов с толкающих ремнем на Subaru Justy был устроен именно так.Вариант с цепью

Использовать вместо ремня цепь кажется очень разумной затеей. Благо вариант это проверенный, роликовая цепь давно заменила ременную передачу там, где возможностей ремня уже не хватало, в тех же мотоциклах или промышленных передачах. Вот и в вариаторах цепь пришла на смену ремню, когда показалось, что тянущий ремень уже не справляется. Разумеется, у вариаторов нет зубцов для зацепления, так что мощная пластинчатая цепь просто зажимается с боков шкивами. Серьезными преимуществами являются меньший возможный радиус закругления и большая прочность на сжатие. Да и растяжение цепи зависит в основном от износа в ее подшипниках, а значит, теоретически есть возможность сделать ее очень ресурсной, ограниченной только по износу контактных площадок. В результате вариатор с цепью может быть заметно прочнее, меньше боится пиковых нагрузок и позволяет расширить динамический диапазон трансмиссии.https://www.youtube.com/v/rvjcfTo1A2M

Разве что ресурс цепи получился сравнительно невелик, около 100 тысяч километров пробега, но с учетом относительно небольшой ее цены и простоты замены это можно считать вполне успешным результатом. Помощь в разработке цепи и шкивов оказывала компания LuK, она же предложила свои услуги компании Subaru, когда та решила создать свой клиноцепной вариатор Lineatronic.https://www.youtube.com/v/X5p1GVGiPYY

Вариации в форме тора

Европейские производители пошли по пути роботизации вальных КПП (Volkswagen DSG, Ford PowerShift и т.п.), а японские компании, объединив усилия, продолжают работу над вариаторами. Следующим шагом в развитии стал отказ от ремня и цепи при передаче крутящего момента в пользу трения шкивов.Подобные конструкции применялись и ранее, но фрикционная передача с коническими валами и промежуточным роликом слишком громоздка для применения в автомобиле. Но на помощь пришла схема с тороидальными поверхностями, так называемый «тороидальный вариатор». В этом случае вращение передается с ведущего тороидального конуса на ведомый с помощью промежуточного ролика.

Хитрость конструкции в том, что расстояние между точками на прямой, пересекающей оси вращения промежуточного ролика и тороидальных поверхностей, всегда одинаковое. А значит, не нужна цепь – один ролик вращается, одним краем касаясь малого радиуса конуса, а другой – большого, обеспечивая изменение передаточного отношения. Нет ни цепи, ни ремня, при этом размер точки контакта невелик, но постоянен, контактные поверхности можно изготовить из твердых материалов, а роликов использовать несколько – для увеличения площади контакта.

На практике такую технологию применял только Nissan на своих вариаторах Extroid, ставившихся на ряд мощных моделей вроде не особо распространенных у нас на рынке Cedric и Skyline. На этом пока что все закончилось.Тороидальные вариаторы выглядят сложнее традиционных – приходится использовать две последовательных передачи для обеспечения нужного динамического диапазона. Проблема в том, что из-за необходимости применять очень дорогой и износостойкий материал для роликов, трансмиссия оказалась дорогой, сопоставимой по цене с традиционными АКПП с «бубликом» и планетарными редукторами.

Впрочем, прогресс не стоит на месте, и очень возможно, что у перспективного Extroid появятся более доступные наследники.Варианты без трения

Сейчас все серийные конструкции вариаторов передают крутящий момент за счет трения в зоне контакта цепи, ремня или роликов, но уже существуют наработки, позволяющие отказаться от передачи трением и воспользоваться возможностями зубчатого зацепления, а значит, повысить КПД и уменьшить износ рабочих элементов конструкции. Причем они есть как для конструкций с цепью, так и для тороидальных вариаторов.Особый профиль зубьев позволит уменьшить давление в точке зацепления и при этом иметь возможность так же плавно менять передаточное отношение. Вариаторы с цепью и дополнительным натяжным роликом уже сейчас могут обеспечить отсутствие проблем с КПД у передачи в одном из крайних положений валов, но этого недостаточно, чтобы получить преимущество перед более компактными схемами с двумя раздвижными шкивами. До практического применения этой схемы, впрочем, дело пока что не дошло – только до опытных моделей и теоретических изысканий.

Какое будущее ждет бесступенчатые коробки?

В общем и целом у вариатора есть куда развиваться помимо банального улучшения износостойкости ремня, цепи и конусов у классических конструкций и усовершенствования поверхностей торов и роликов у тороидальных. Теоретически это один из самых перспективных видов трансмиссий для ДВС, и исчезнет он, наверное, вместе с самим ДВС, в результате постепенного отказа от ДВС как основного двигателя и перехода на электрическую тягу.avtomaniya.com

Как работает бесступенчатый вариатор на Mitsubishi Lancer X / личный блог NicK-013 / smotra.ru

В новом Lancer X применена уникальная для своего класса трансмиссия – бесступенчатый вариатор, обеспечивающий экономичность, высокую плавность хода и увеличение ресурса двигателя автомобиля.

Залогом высокой плавности хода, экономичности и простоты управления новым Lancer X является трансмиссия с непрерывно изменяющимся передаточным отношением (бесступенчатый вариатор) CVT INVECS-III с электронным управлением. В отличие от механических или обычных автоматических коробок передач, которые используют передачи с фиксированными передаточными отношениями, бесступенчатая трансмиссия (вариатор) с электронным управлением обладает неограниченным количеством передаточных отношений и способна реализовать возможности двигателя максимально эффективно. Принцип работы бесступенчатого вариатора (Continuously Variable Transmission – CVT) состоит в плавном изменении передаточного числа трансмиссии, что позволяет максимально эффективно использовать характеристики двигателя. Изменением расстояния между полушкивами CVT достигается устранение «ступеней» между передачами, благодаря чему двигатель всегда работает в оптимальном режиме. В итоге обеспечивается высокая топливная экономичность, низкая токсичность выбросов и отменные динамические качества.

Кроме того, вариатор способствует улучшению плавности хода. Обычным автоматическим коробкам передач на длительных подъемах свойственны неоднократные переходы на низшие передачи, поскольку двигатель не справляется с нагрузкой. В случае с бесступенчатым вариатором обороты двигателя остаются неизменными, поскольку передаточное число непрерывно изменяется, адаптируясь к условиям движения. Весь этот процесс происходит совершенно незаметно для водителя и пассажиров автомобиля.

Система нового поколения INVECS-III позволяет адаптировать работу CVT к стилю вождения конкретного водителя. Электроника контролирует управляющие сигналы (скорость авто, нажатие педали акселератора и тормоза) и вносит соответствующие изменения в базовые режимы работы CVT. Бесступенчатый вариатор обеспечивает плавный и уверенный разгон и, кроме того, лишен рывков, которые характерны для автоматических коробок передач при «кик-даун».

Бесступенчатый вариатор CVT также снабжен спортивным режимом последовательного переключения передач вручную. Передвигая рычаг переключения передач вперед или назад, водитель может выбрать одно из шести значений фиксированных передаточных отношений. Данный режим позволяет создать эффект использования механической коробки переключения передач для тех водителей, которые привыкли к активной езде.

12 Сентябрь 2010 в 00:46

10338

Последний раз отредактировал NicK-013, 12 Сентябрь 2010 в 00:47smotra.ru

Бесступенчатый вариатор

Изобретение относится к автоматическим трансмиссиям транспортных средств. В бесступенчатом вариаторе планетарного типа функцию водила выполняет ведущий вал, который посредством сателлитных шестерен связан с солнечной шестерней ведомого вала и с эпициклом, на котором закреплены лепестки. При вращении ведущего вала лепестки эпицикла, перемещаясь, контактируют с воздушным потоком и маслом, находящимся в картере вариатора. В результате возникает момент, направленный на торможение вращения эпицикла и обеспечивающий передачу крутящего момента с ведущего вала на ведомый вал. Для реверсивного движения транспортного средства предусмотрено применение реверсивной коробки, представляющей собой компактный односкоростной планетарный реверсивный механизм, выполненный в виде съемного блока. Достигается плавное и комфортное изменение передаточного отношения ведущего и ведомого валов без разрыва мощности, отбираемой от двигателя. 1 з.п. ф-лы, 8 ил.

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к машиностроению и может быть использовано при создании автоматических трансмиссий транспортных средств, трансмиссий привода обрабатывающих и вспомогательных приспособлений.

УРОВЕНЬ ТЕХНИКИ

В настоящее время известно несколько типов автоматических трансмиссий транспортных средств, которые являются сложными и дорогими техническими устройствами, имеющими достаточно большие размеры и вес. В современных автоматических трансмиссиях для изменения передаточного отношения валов используются детали, работа которых основана на использовании силы трения. К таким деталям относятся ремни, фрикционы и торы. Эти детали ограничивают величину передаваемого крутящего момента и подвержены износу, интенсивность которого в значительной мере зависит от условий эксплуатации транспортного средства, поэтому в настоящее время надежность автоматических трансмиссий, уступает надежности механических коробок передач.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Сущность изобретения заключается в том, что передача крутящего момента с ведущего вала на ведомый вал трансмиссии осуществляется посредством аэродинамических и гидравлических моментов, воздействующих на элементы конструкции БВ.

Изменение передаточного отношения трансмиссии осуществляется посредством изменения величины гидравлического момента, воздействующего на элементы конструкции БВ.

ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

На фиг.1 показана принципиальная схема, на которой представлены основные элементы конструкции БВ, основные моменты, воздействующие на элементы конструкции в процессе работы, и устройство наклонных каналов нагнетания масла в картер БВ из коллектора нагнетания масла.

На фиг.2 показана принципиальная схема устройства наклонных каналов откачки масла из картера БВ в коллектор откачки масла.

На фиг.3 показана конструкция БВ в разрезе при использовании регулируемого струйного и регулируемого объемного торможения вращения эпицикла.

На фиг.4 показана возможная конструкция реверсивной коробки в разрезе.

На фиг.5 показана принципиальная схема работы и управления БВ в комплекте с двигателем и реверсивной коробкой при использовании регулируемого струйного и регулируемого объемного торможения вращения эпицикла.

На фиг.6 показана принципиальная схема устройства наклонных каналов откачки масла из картера БВ в коллектор откачки масла в конструкции БВ с постоянным объемом масла в картере.

На фиг.7 показана принципиальная схема устройства наклонных каналов нагнетания масла в картер БВ из коллектора нагнетания масла в конструкции БВ с постоянным объемом масла в картере.

На фиг.8 показан БВ в разрезе в конструкции с постоянным объемом масла в картере.

ПРИМЕР ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Предлагаемая конструкция БВ изображена на принципиальной схеме (Фиг.1) и содержит планетарную передачу, включающую соосные ведущий вал 1 и ведомый вал 2, причем ведущий вал 1 является водилом и на нем посредством осей 3 установлены сателлитные шестерни 4, кинематически связанные посредством зубчатого зацепления с солнечной шестерней 5 ведомого вала 2 и с эпициклом 6, на котором закреплены лепестки 7. При малой частоте вращения ведущего вала 1 сателлитные шестерни 4 вращаются вокруг своих осей 3 и обкатывают солнечную шестерню 5. Увеличение крутящего момента, передаваемого с ведущего вала 1 на ведомый вал 2, осуществляется при возрастании частоты вращения ведущего вала 1 вследствие торможения вращения эпицикла 6 при воздействии на лепестки 7 воздушного потока и/или масла, находящегося в картере БВ.

Рассмотрим данную принципиальную схему работы БВ (Фиг.1) при ее использовании на транспортном средстве. При неподвижном ведомом вале 2 и вращении ведущего вала 1 против часовой стрелки его крутящий момент 8 преобразовывается в крутящие моменты 9, направленные на вращение сателлитных шестерен 4 против часовой стрелки, в результате чего образуется момент 10, направленный на вращение эпицикла 6 против часовой стрелки, при этом лепестки 7, закрепленные на эпицикле 6, перемещаясь, контактируют с воздушным потоком и маслом, находящемся в картере БВ, в результате чего возникают моменты 11, оказывающие противодействие моментам 9 и направленные на вращение сателлитных шестерен 4 по часовой стрелке. В зависимости от соотношения величин моментов 9 и 11 на солнечной шестерне 5 возникает крутящий момент 12, направленный на вращение ведомого вала 2 против часовой стрелки. БВ снабжен, по меньшей мере, одним коллектором для подачи масла, соединенным с картером вариатора посредством наклонных каналов нагнетания 13, оси каждого из которых расположены под углом к поверхности лепестков, находящихся в зоне выходного отверстия соответствующего наклонного канала, с возможностью подачи через наклонные каналы нагнетания потоков масла, направленных навстречу направлению перемещения лепестков эпицикла. Работа БВ данной конструкции основана на торможении вращения эпицикла при контакте лепестков эпицикла с воздушным потоком и маслом, причем в процессе торможения вращения эпицикла масло выполняет основную роль, поэтому введем понятия струйного и объемного торможения вращения эпицикла. Под струйным торможением вращения эпицикла подразумевается торможение вращения эпицикла при взаимодействии его лепестков с потоками масла, подаваемого в картер БВ через наклонные каналы нагнетания навстречу перемещению лепестков эпицикла. Чем больше будет давление масла в наклонных каналах нагнетания 13 (Фиг.1), тем больше будет величина струйного торможения вращения эпицикла. Под объемным торможением вращения эпицикла подразумевается торможение вращения эпицикла при взаимодействии его лепестков с определенным объемом масла, находящегося в картере БВ. Чем больше будет объем масла, находящегося в картере БВ, тем больше будет величина объемного торможения вращения эпицикла. В процессе торможения вращения эпицикла воздействие аэродинамических моментов является очевидным и незначительным, поэтому в дальнейшем этот процесс подробно рассматриваться не будет. Откачка масла из картера БВ выполняется через наклонные каналы откачки 14 (Фиг.2), ориентированные в направлении перемещения лепестков эпицикла, что позволяет создавать предварительное повышение давления масла в магистрали откачки при вращении эпицикла.

При малой частоте вращения ведущего вала 1, суммарные моменты 11 (Фиг.1) будут незначительными, в результате чего на солнечной шестерне 5 возникнет небольшой крутящий момент 12, недостаточный для вращения ведомого вала 2 и транспортное средство будет оставаться неподвижным, при этом сателлитные шестерни 4, вращаясь вокруг осей 3, будут обкатывать неподвижную солнечную шестерню 5 ведомого вала 2. При возрастании частоты вращения ведущего вала 1 величина суммарных моментов 11 увеличится вследствие торможения вращения эпицикла при воздействии на лепестки воздушного потока и масла, что приведет к увеличению крутящего момента, передаваемого с ведущего вала на ведомый вал, и транспортное средство начнет движение, при этом передаточное отношение ведущего и ведомого валов будет более 1. При дальнейшем увеличении частоты вращения ведущего вала 1 величина суммарных моментов 11 возрастет и станет равной величине суммарных моментов 9, в результате чего произойдет остановка вращения сателлитных шестерен 4 относительно осей 3 и сателлитные шестерни 4 будут удерживать солнечную шестерню 5 неподвижной относительно вращающегося ведущего вала 1, при этом передаточное отношение ведущего и ведомого валов будет равно 1. После выполнения разгона и достижения требуемой скорости транспортного средства крутящий момент 8 будет уменьшен до величины, необходимой для поддерживания требуемой скорости, в результате чего величина суммарных моментов 9 будет меньше величины суммарных моментов 11, что приведет к началу вращения сателлитных шестерен в противоположном направлении, по часовой стрелке, и передаточное отношение ведущего и ведомого валов при этом будет менее 1. При торможении двигателем произойдет увеличение частоты вращения сателлитных шестерен 4 по часовой стрелке относительно осей 3, что приведет к вращению эпицикла по часовой стрелке.

На характеристики передачи крутящего момента с ведущего вала на ведомый вал БВ влияет ряд параметров, которыми являются:

1. Диаметр солнечной шестерни, диаметр сателлитных шестерен и соотношение диаметров этих шестерен.

2. Соотношение диаметра сателлитных шестерен и радиального размера лепестков эпицикла.

3. Количество лепестков эпицикла.

4. Площадь лепестков эпицикла.

5. Форма лепестков эпицикла.

6. Величина зазора между лепестками эпицикла и стационарными внутренними элементами корпуса вариатора, особенно в нижней зоне картера.

7. Вязкость масла.

8. Устойчивость масла к вспениванию.

Подбором данных параметров и регулировкой величин объемного и струйного торможения вращения эпицикла достигается оптимальное соотношение характеристик БВ и двигателя транспортного средства в зависимости от предназначения их использования.

Рассмотрим конструкцию БВ, в которой используется регулируемое струйное и регулируемое объемное торможение вращения эпицикла. В состав конструкции БВ входит разъемный корпус, состоящий из частей 15 и 16 (Фиг.3), где 17, 18, 19 и 20 - полости единого бака масляной системы. Такое конструктивное решение позволяет снизить уровень шумов трансмиссии и выполнить конструкцию БВ предельно компактной, однако масляный бак системы может быть выполнен и в виде отдельного элемента конструкции. Отверстия корпуса 21 и 22 предназначены для болтового соединения корпуса БВ с корпусом двигателя. Отверстия 23 и 24 предназначены для болтового соединения корпуса БВ с корпусом реверсивной коробки, конструкция которой будет рассмотрена позже. Посредством подшипника 25 в корпусе БВ закреплен ведущий вал 26, выполняющий функцию водила. Посредством подшипника 27 в корпусе БВ закреплен ведомый вал 28. На ведущем вале 26 посредством осей 29 зафиксированы сателлитные шестерни 30 с возможностью вращения вокруг своих осей 29. Сателлитные шестерни 30 находятся в зубчатом зацеплении с солнечной шестерней 31 ведомого вала 28 и с эпициклом 32, на котором закреплены лепестки 33. При вращении ведущего вала 26 и неподвижном ведомом вале 28 сателлитные шестерни 30 будут обкатывать неподвижную солнечную шестерню 31, вращая эпицикл 32 и перемещая лепестки 33 эпицикла. Величина крутящего момента, передаваемого с ведущего вала 26 на ведомый вал 28, зависит от степени торможения вращения эпицикла 32 при воздействии на лепестки 33 эпицикла воздушного потока и масла, находящегося в картере БВ. При перемещении лепестков эпицикла будет возникать тенденция к кольцевому закручиванию воздушного потока и масла в направлении вращения, что может привести к снижению эффективности торможения вращения эпицикла. Для снижения эффекта закручивания воздушно-масляной смеси корпус БВ имеет ребра 34, 35, 36 и 37, расположенные в радиальном направлении. В данной конструкции ведущий вал 26 входит внутрь ведомого вала 28 и образованное при этом цилиндрическое сочленение соосных валов обеспечивает дополнительную жесткость конструкции на изгиб. Контакт переборок 38 и 39 в сочетании с упорами валов 40 и 41 обеспечивает жесткость конструкции при нагрузках валов в осевом направлении. Переборки 38 и 39 обеспечивают осевую герметичность конструкции БВ. Соединение ведущего вала 26 с коленчатым валом двигателя обеспечивается посредством шлицевого соединения 42. Соединение ведомого вала 28 с валом реверсивной коробки или с валом отбора мощности от БВ обеспечивается посредством шлицевого соединения 43. Струйное торможение вращения эпицикла и увеличение объема масла, находящегося в картере БВ, осуществляется подачей масла из коллекторов нагнетания 44 и 45 (Фиг.3) через наклонные каналы нагнетания масла, обозначенные 13 на принципиальной схеме (Фиг.1). Уменьшение объема масла, находящегося в картере БВ, осуществляется через коллекторы откачки масла 46 и 47, соединенные с наклонными каналами откачки масла, обозначенными 14 на принципиальной схеме (Фиг.2). Лепестки эпицикла имеют вогнутую форму от периферии к центру, что обеспечивает эффективное торможение вращения эпицикла при контакте лепестков с воздушно-масляной смесью и создание повышенного давления масла в зоне расположения наклонных каналов откачки масла при вращении эпицикла против часовой стрелки (Фиг.2). Вогнутая форма лепестков эпицикла обеспечивает подсасывание масла, стекающего со стенок корпуса БВ при низком уровне масла в картере БВ. На ведомом вале 28 установлена втулка 48, которая посредством болтового соединения зафиксирована в корпусе 16. На внутренней поверхности втулки 48 имеется кольцевое углубление 49, к которому по масляной магистрали 50 подается высокое давление масла из коллектора нагнетания масла 45. На ведомом вале 28 выполнено два симметричных сквозных радиальных отверстия, которые находятся в полости кольцевого углубления 49 втулки 48. Через данные сквозные радиальные отверстия обеспечивается подача масла в зону торцевой фаски ведущего вала 26 и обеспечивается смазка сочленения ведущего и ведомого валов, после чего масло стекает в картер БВ через зазор, расположенный между ведущим и ведомым валами. Внутренняя поверхность втулки 48 снабжена тремя проточками, расположенными в осевом направлении в верхней части втулки. Эти проточки обеспечивают подачу масла из кольцевого углубления 49 в верхнюю зону подшипника 27. Масло, обеспечивающее смазку подшипника 27, стекает в картер БВ через три радиальные проточки втулки 48, выполненные в нижней части втулки в зоне контакта втулки 48 и подшипника 27. Поперечное сечение сливных радиальных проточек больше поперечного сечения нагнетающих осевых проточек, что позволяет уменьшить давление масла на сальник ведомого вала 28 при выполнении смазки подшипника 27.

Таким образом, втулка 48 обеспечивает:

1. Подвод масла для смазки сочленения валов.

2. Подвод масла в зону расположения подшипника.

3. Слив масла из зоны расположения подшипника.

4. Фиксацию подшипника в корпусе БВ.

5. Дополнительную фиксацию ведомого вала в корпусе БВ. Данная конструкция БВ предназначена для передачи крутящего момента с ведущего вала на ведомый вал при вращении ведомого вала только в одном направлении. Для реверсивного вращения вала отбора мощности предусмотрено применение реверсивной коробки, представляющей собой съемную секцию задней передачи, соединенную с корпусом БВ посредством болтового соединения. Такая конструкция позволяет менять передаточное отношение трансмиссии при использовании задней передачи, что, безусловно, является положительной особенностью данной конструкции.

Реверсивная коробка представляет собой односкоростной планетарный реверсивный механизм, в состав конструкции которого входит корпус 51 (Фиг.4), который через отверстия 52 и 53 посредством болтового соединения крепится к корпусу БВ через отверстия 23 и 24 (Фиг.3). Ведущий вал реверсивной коробки 54 (Фиг.4) посредством шлицевого соединения 55 соединяется с ведомым валом 28 БВ (Фиг.3). Ведущий вал реверсивной коробки 54 (Фиг.4) соединен с солнечной шестерней 56, находящейся в зубчатом зацеплении с сателлитными шестернями 57, которые посредством осей 58 соединены с водилом 59 с возможностью вращения сателлитных шестерен 57 относительно осей 58. На сателлитных шестернях 57 имеются торцевые бортики 60 и 61, предназначенные для предотвращения осевого перемещения сателлитных шестерен. Сателлитные шестерни 57 находятся в зубчатом зацеплении с эпициклом 62, соединенным с ведомым валом 63, который посредством подшипника 64 зафиксирован в корпусе 51. Ведомый вал 63 посредством шлицевого соединения 65 соединяется с валом отбора мощности. Диаметр ведомого вала 63 и его шлицевое соединение 65 (Фиг.4) идентичны диаметру ведомого вала 28 и его шлицевому соединению 43 БВ (Фиг.3). Такая конструкция позволяет использовать стандартное шлицевое соединение вала отбора мощности при соединении с БВ как в комплекте с реверсивной коробкой, так и без нее. Реверсивная коробка снабжена кольцевым цилиндром 66, который посредством кронштейна 67 зафиксирован в корпусе 51. Внутри кольцевого цилиндра 66 находится кольцевой поршень 68, который через стальные шарики 69 находится в механическом контакте с водилом 59. При подаче давления масла в полость цилиндра 66 поршень 68 через шарики 69 переместит водило 59 в осевом направлении, что приведет к включению фрикциона 70, который заблокирует вращение водила 59 относительно вращения эпицикла 62. При подаче давления масла в полость кольцевого цилиндра 66 его осевая нагрузка передается на корпус вариатора 16 (Фиг.3), с которым кольцевой цилиндр 66 (Фиг.4) находится в механическом контакте. При включенном фрикционе 70 и вращении водила 59 на поршне 68 будет возникать незначительный крутящий момент, передаваемый через шарики 69. Этот момент передается от поршня 68 на цилиндр 66 через зубцы 71 поршня, находящиеся в осевых проточках 72 цилиндра 66, а затем через кронштейн 67 крутящий момент передается на корпус 51. При включенном фрикционе 70 ведущий вал 54 и ведомый вал 63 вращаются в одном направлении с равной частотой вращения, т.е. вращение ведомого вала 63 происходит в том же направлении и с той частотой вращения, что и вращение ведомого вала БВ. При падении давления в полости цилиндра 66 пружины 73 сожмутся и переместят поршень 68 в осевом направлении, в результате чего произойдет выключение фрикциона 70. При выключенном фрикционе 70 и блокировке вращения водила 59 относительно корпуса реверсивной коробки 51 посредством тормозной ленты 74 эпицикл 62 и ведомый вал 63 вращаются в направлении, противоположном вращению ведущего вала 54, в результате чего осуществляется реверсивное движение транспортного средства или реверсивное вращение вала отбора мощности. При нейтральном режиме работы БВ фрикцион 70 и тормозная лента 74 находятся в выключенном состоянии. Ресурс работы фрикциона и тормозной ленты рассчитан на весь срок службы БВ, т.к. эти узлы включаются и выключаются при незначительном крутящем моменте на ведущем валу 54.

При использовании БВ данной конструкции на транспортном средстве двигатель транспортного средства «Д» (Фиг.5) стыкуется с бесступенчатым вариатором «БВ», укомплектованным реверсивной коробкой «РК». Двигатель «Д» приводит в действие гидравлический масляный насос «Н», снабженный ступенью нагнетания «сн», расположенной в магистрали нагнетания, и ступенью откачки «со», расположенной в магистрали откачки. Магистраль нагнетания проходит через масляный фильтр «Ф» и золотник «31», после чего перед входом в картер БВ магистраль нагнетания разделяется на два коллектора нагнетания 44 и 45 (Фиг.3) и через 12 наклонных каналов нагнетания 13 (Фиг.1) масло под давлением подается в картер БВ в направлении, противоположном перемещению лепестков эпицикла, обеспечивая струйное торможение вращения эпицикла и увеличение объема масла, находящегося в картере БВ. Через 12 наклонных каналов откачки 14 (Фиг.2) масло поступает в два коллектора откачки 46 и 47 (Фиг.3), которые на выходе из картера БВ объединяются в магистраль откачки, проходящую через золотник «З2» (Фиг.5). Таким образом, золотник «З1», меняя свое положение, создает требуемое давление масла в наклонных каналах нагнетания, обеспечивая струйное торможение вращения эпицикла и увеличение объема масла, находящегося в картере БВ. Золотник «З2», меняя свое положение по командам бортового компьютера «БК», обеспечивает требуемый объем масла, находящегося в картере БВ, и отвечает за объемное торможение вращения эпицикла. Скорость перемещения и степень перемещения золотника «З1» зависит от скорости и степени перемещения педали акселератора двигателя, что обеспечивает согласованность работы двигателя и трансмиссии. Схема управления золотником «З1» может быть электрической по командам бортового компьютера или электромеханической, при которой кинематика золотника «З1» механически связана с кинематикой педали акселератора двигателя с возможностью внесения коррективов в положение золотника «З1» посредством электромотора, управляемого по командам бортового компьютера «БК». Перед входом в картер БВ магистраль нагнетания имеет ответвление в реверсивную коробку, проходящее через золотник «З3», который обеспечивает подачу давления масла в полость кольцевого цилиндра 66, поршень 68 которого обеспечивает работу фрикциона 70 (Фиг.4). При работающем двигателе положение золотника «З3» зависит от положения селектора управления БВ, который расположен в кабине транспортного средства и аналогичен селектору управления современной автоматической трансмиссии. Во время работы двигателя при селекторе управления БВ, установленном в положение «N», «Р» или «R», золотник «З3» (Фиг.5) полностью перекрывает свою магистраль, обеспечивая выключенное положение фрикциона реверсивной коробки. Во время работы двигателя при установке селектора управления БВ в положение «D», золотник «З3» полностью открывается.

При неработающем двигателе золотники «З1», «32» и «З3» полностью перекрывают свои магистрали для предотвращения перетекания масла из систем в картер БВ, при этом в картере БВ находится минимальный уровень масла. В момент запуска двигателя золотник «З1» занимает положение, обеспечивающее минимальный расход масла, циркулирующего через картер БВ, и достаточный только для смазки узлов БВ, при этом избыток давления масла в магистрали нагнетания через золотник «З1» перепускается в магистраль откачки (Фиг.5), где ступень откачки «со» выполняет функцию обратного клапана. В момент запуска двигателя золотник «З2» открывается полностью по команде бортового компьютера «БК», а золотник «З3» остается в закрытом положении, если селектор управления БВ находится в положении «N» или «Р». Во время работы двигателя на оборотах холостого хода при перемещении селектора управления БВ из положения «N» или «Р» в положение «D» золотник «З3» открывается, однако при этом золотник «З1» обеспечивает низкое давление в магистрали нагнетания, в результате чего пружины 73 (Фиг.4) остаются в сжатом положении, обеспечивая выключенное положение фрикциона 70, и на ведомом вале 63 реверсивной коробки отсутствует крутящий момент, что обеспечивает двигателю транспортного средства минимальный расход топлива на режиме холостого хода при включенной трансмиссии. При незначительном нажатии на педаль акселератора двигателя произойдет перемещение золотника «З1» и давление масла в магистрали нагнетания увеличится, что приведет к плавному включению фрикциона реверсивной коробки и к увеличению струйного торможения вращения эпицикла, в результате чего увеличится крутящий момент, передаваемый с ведущего вала на ведомый вал БВ, и транспортное средство начнет движение вперед, при этом будет использоваться только струйное торможение вращения эпицикла, т.е. масло, поступающее в картер БВ, сразу же будет откачивается, а передаточное отношение валов при этом будет переменным, более 1. При более значительном нажатии на педаль акселератора двигателя золотник «З1» увеличит давление в коллекторах нагнетания 44 и 45 (Фиг.3), а золотник «З2» (Фиг.5) закроется, что приведет к быстрому наполнению картера БВ маслом до требуемого объема, при достижении которого золотник «З2» частично откроется и, регулируя свое положение по командам бортового компьютера «БК», будет поддерживать требуемый объем масла в картере БВ, обеспечивая в требуемой степени величину объемного торможения вращения эпицикла, при этом одновременно будет использоваться регулируемое струйное и регулируемое объемное торможение вращения эпицикла. Объем масла, находящегося в картере БВ, увеличивается при увеличении скорости транспортного средства и при значительном перемещении золотника «З1» на увеличение давления. При полном нажатии на педаль акселератора будет поддерживаться максимальное давление масла в наклонных каналах нагнетания с одновременным достижением и дальнейшим поддерживанием максимального объема масла в картере БВ, причем перемещающиеся лепестки эпицикла будут частично запирать давление в наклонных каналах нагнетания, дополнительно увеличивая его значение в магистрали нагнетания, в результате чего в цилиндре фрикциона будет поддерживаться более высокое давление масла, требуемое для передачи крутящего момента большой величины. При торможении двигателем, по мере снижения скорости транспортного средства, объем масла в картере БВ снижается пропорционально уменьшению скорости транспортного средства, а при полной остановке транспортного средства происходит полная откачка масла из картера и БВ переходит в режим работы на холостом ходе, когда масло нагнетается в картер с минимальным расходом и сразу же откачивается, а фрикцион реверсивной коробки при этом выключается вследствие падения давления масла в магистрали нагнетания. Во время работы двигателя на режиме холостого хода и неподвижном положении транспортного средства при селекторе управления БВ, установленном в положение «D» или «R», отсутствует временное ограничение на использование данных режимов. При выключении двигателя золотники «З1», «З2» и «З3» полностью перекрывают свои магистрали для предотвращения перетекания масла из систем в картер БВ.

При высокой температуре наружного воздуха масло, поступающее из магистрали откачки, охлаждается при прохождении радиатора «Р», обдуваемого вентилятором обдува радиатора двигателя. При низких температурах наружного воздуха золотник «З4» частично или полностью перепускает масло через дополнительный радиатор салона «PC». Наличие дополнительного радиатора салона актуально при использовании БВ в сочетании с дизельными двигателями при эксплуатации транспортного средства в условиях низких температур наружного воздуха, т.к. в этом случае, как правило, требуется дополнительный радиатор обогрева салона. После начала движения транспортного средства холодное масло БВ быстро прогреется, что поможет обеспечить быстрый прогрев салона транспортного средства.

Объем масла, находящегося в картере БВ, бортовой компьютер оценивает по уровню масла в баке масляной системы, используя показания датчика уровня масла «ДУ». Для лучшего восприятия данной принципиальной схемы (Фиг.5) бак масляной системы обозначен в виде отдельного элемента конструкции. Воздушная полость картера БВ соединена трубопроводом «В» (Фиг.5) с воздушной полостью бака масляной системы для выравнивания перепада давления воздуха в этих полостях, вызванного изменением объемов масла. Характеристики передачи крутящего момента с ведущего вала на ведомый вал БВ зависят от вязкости масла, которая зависит от температуры масла, поэтому бортовой компьютер вносит коррективы в управление золотниками «З1» и «З2» с учетом поправки на температуру масла, получаемую от датчика температуры масла «ДТ», расположенного в баке масляной системы (Фиг.5).

Настройка вариатора под различные типы двигателей, двигатели различной мощности, стиль вождения водителя, экономичный или спортивный режимы работы трансмиссии осуществляется бортовым компьютером внесением коррективов в алгоритм управления золотниками «З1» и «З2».

Расчеты, выполненные на основании диаметра солнечной шестерни и диаметра сателлитных шестерен принципиальной схемы (Фиг.1), показывают, что:

1. При частоте вращения коленчатого вала двигателя 3000 об/мин и при неподвижном ведомом вале БВ эпицикл должен вращаться, преодолевая максимальное струйное и максимальное объемное торможение вращения, с частотой 6792 об/мин или 113,2 об/сек. Только при соблюдении данных условий ведомый вал БВ останется неподвижным, что с точки зрения гидродинамики практически невозможно, т.к. лепестки эпицикла находятся в масляной среде. Данная ситуация дает представление о возможности БВ данной конструкции работать в сложных условиях и передавать крутящие моменты большой величины.

2. При частоте вращения коленчатого вала двигателя 3000 об/мин и при расчетных величинах струйного и объемного торможения вращения эпицикла, торможение вращения эпицикла, выполненное до частоты 3000 об/мин, будет соответствовать передаточному отношению трансмиссии, равному 1.

3. При частоте вращения коленчатого вала двигателя 3000 об/мин и при расчетных величинах струйного и объемного торможения вращения эпицикла, торможение вращения эпицикла, выполненное до частоты 1500 об/мин, соответствует передаточному отношению трансмиссии, равному 0,768. При крейсерском передаточном отношении трансмиссии используется максимальное объемное торможение вращения эпицикла.

Более простым вариантом является конструкция БВ с постоянным объемом масла в картере, когда используется только аэродинамическое и объемное торможение вращения эпицикла. При такой конструкции масло БВ охлаждается, циркулируя через магистраль охлаждения, причем функцию насоса откачки выполняют перемещающиеся лепестки эпицикла, создавая повышенное давление масла в зоне расположения наклонных каналов откачки 75 (Фиг.6). Масло через 6 наклонных каналов откачки 75 поступает в два коллектора откачки, которые на выходе из картера БВ объединяются в магистраль циркуляции, проходящую через радиатор, обдуваемый вентилятором. Охлажденное в радиаторе масло поступает в магистраль циркуляции, которая на входе в картер БВ разделяется на два коллектора нагнетания, из которых через 6 наклонных каналов нагнетания 76 (Фиг.7) масло подается в картер БВ. Наклонные каналы откачки ориентированы таким образом, что перемещение лепестков эпицикла против часовой стрелки обеспечивает нагнетание масла в коллекторы откачки (Фиг.6). Наклонные каналы нагнетания ориентированы таким образом, что перемещение лепестков эпицикла против часовой стрелки обеспечивает подачу масла из коллекторов нагнетания (Фиг.7). Смазка всех узлов БВ обеспечивается постоянным высоким уровнем масла в картере. В конструкции БВ с постоянным объемом масла в картере (Фиг.8) корпус вариатора снабжен внешними ребрами жесткости 77 и 78, расположенными в радиальном направлении. БВ с постоянным объемом масла в картере может использоваться без реверсивной коробки в качестве трансмиссии привода обрабатывающих или вспомогательных приспособлений.

ВЫВОД

Конструкция БВ компактна, проста, надежна и не имеет дорогостоящих узлов и деталей. В конструкции БВ отсутствуют узлы и детали, подверженные интенсивному износу в процессе эксплуатации. БВ обеспечивает плавное и комфортное изменение передаточного отношения трансмиссии на всех режимах работы. Конструкция БВ технологична и проста при сборке, техническом обслуживании и ремонте. БВ удобен и прост при эксплуатации.

1. Бесступенчатый вариатор, содержащий планетарную передачу, включающую соосные ведущий и ведомый валы, причем ведущий вал является водилом и на нем посредством осей установлены сателлитные шестерни, кинетически связанные посредством зубчатого зацепления с солнечной шестерней ведомого вала и с эпициклом, на котором закреплены лепестки, с возможностью вращения сателлитных шестерен вокруг своих осей и обкатывания ими солнечной шестерни при малой частоте вращения ведущего вала и увеличения крутящего момента, передаваемого с ведущего вала на ведомый вал, при возрастании частоты вращения ведущего вала вследствие торможения вращения эпицикла при воздействии на лепестки воздушного потока и/или масла, находящегося в картере вариатора.

2. Вариатор по п.1, отличающийся тем, что он снабжен, по меньшей мере, одним коллектором для подачи масла, соединенным с картером вариатора посредством наклонных каналов нагнетания, оси каждого из которых расположены под углом к поверхности лепестков, находящихся в зоне выходного отверстия соответствующего наклонного канала, с возможностью подачи через наклонные каналы нагнетания потоков масла, направленных навстречу направлению перемещения лепестков эпицикла.

www.findpatent.ru

Бесступенчатая трансмиссия - это... Что такое Бесступенчатая трансмиссия?

Бесступенчатая трансмиссия (англ. Continuously Variable Transmission, CVT) — вид трансмиссии (передаточного устройства между двигателем и движителем (колёсами, гребным винтом и т. п.)), которая способна плавно изменять коэффициент передачи (отношение скоростей вращения и вращающих моментов двигателя и движителя) во всём рабочем диапазоне скоростей и тяговых усилий.

Типы бесступенчатых трансмиссий

Бесступенчатые трансмиссии, как правило, классифицируются (называются) по типу передачи, обеспечивающей бесступенчатое изменение коэффициента передачи:

- Электрическая передача - двигатель вращает генератор, электромоторы - колёса (автомобили Белаз, трактор ДЭТ-250).

- Гидрообъёмная передача - двигатель вращает регулируемый гидронасос, поток масла по трубкам подаётся в гидромоторы, вращающие колёса (зерноуборочные комбайны Дон-1500).

- Гидродинамическая передача, или гидротрансформатор - устройство из расположенных соответствено колёс с лопатками, перебрасывающих масло между колёсами. Хорошо сочетается с характеристиками ДВС, автоматически изменяя передаточное число, однако увеличение момента незначительно (до 2,5) и требует дополнительной коробки перемены передач (применяется в большинстве автоматических коробок передач легковых автомобилей и автобусов).

- Вариатор - механическая передача, основанная на передаче вращения (момента) трением через промежуточное тело (ремень, ролик), которое можно переводить в любую точку переменного радиуса ведущего и/или ведомого колёс, получая изменение передаточного отношения. Наибольшее распространение получил "клиноременной вариатор" (применяется в зерноуборочных комбайнах "Нива", некоторых моделях современных легковых автомобилей, скутерах).

- Комбинированная трансмиссия - основной момент передаётся через обычные механические передачи, а меньшая часть момента - бесступенчато, что позволяет до некоторой степени совместить достоинства разных типов передач.

- Зубчатая, бесступенчатая, не переключаемая автоматическая трансмиссия - основанная на механизме с двумя степенями свободы. При увеличении момента сопротивления на выходном валу скорость вращения вала уменьшается при неизменной выходной мощности.

История вариаторных трансмиссий

Первая бесступенчатая трансмиссия была запатентована в 1886. С 1950-х гг., бесступенчатые трансмиссии широко применялись для бортовых авиационных электрогенераторов, приводимых в действие вспомогательными двигателями. Первая автомобильная бесступенчатая трансмиссия c резиновыми клиновыми ремнями была применена в малогабаритных голландских автомобилях DAF (DAF 600), а после продажи отделения DAF, выпускавшего пассажирские автомобили, патент унаследовала Volvo. В 1987 клиновые вариаторы, на этот раз с цепным приводом, были запущены в массовое производство Ford и FIAT (Ford Fiesta, FIAT Uno). В то же время Subaru наладило производство своей CVT, которую поставляло и поставляет другим автопроизводителям. В конце 1990-х гг. вариаторы начали устанавливать и на машины среднего класса, взамен традиционных гидромеханических АКПП.

Вариатор

Принцип действия бесступенчатой трансмиссии с клиновой цепью. Paбoтa ВариатораВ основе CVT DAF и большинства современных автомобильных вариаторов — клиноременная передача. Один, или оба шкива (ведущий и ведомый) оборудованы раздвижными боковинами; зазор между боковинами шкивов в простейшем случае определяется центробежным регулятором, также могут применяться нагрузочные муфты. При повышении частоты вращения двигателя и ведущего вала боковины ведущего вала сдвигаются, тем самым посадочный диаметр шкива увеличивается, а коэффициент передачи — уменьшается.

Ременная передача целесообразна для мопедов и автомобилей особо малого класса; для более тяжёлых машин применяется цепная передача на том же конструктивном принципе.

Комбинированная трансмиссия

CVT, установленная на автомобиле Toyota Prius, разработчики назвали PSD (Power Split Device, устройство распределения мощности — а по-японски оно называется «трёхходовая муфта»). Построено PSD на основе хорошо известной планетарной передачи, где с «солнцем» соединён генератор, «водило сателлитов» соединено с двигателем, а «коронная шестерня» — с электромотором и колёсами. Поскольку соотношение диаметров (числа зубьев) шестерён планетарной передачи постоянное, планетарная передача делит крутящий момент двигателя внутреннего сгорания (ДВС) в постоянном отношении. Однако мотор-генератор, соединённый с «солнцем» планетарной передачи, может быть больше или меньше нагружен электрическим током.

Управляет этим процессом контроллер гибридной системы автомобиля. Момент торможения и, соответственно, обороты генератора могут изменяться в широких пределах (от −6000 об/мин до +6000об/мин), то есть генератор может работать и как электромотор. Поэтому скорость вращения колёс автомобиля изменяется плавно, бесступенчато. При этом мощность, получаемая генератором, не пропадает — в виде электрической энергии она поступает на «тяговый» электромотор и, объединяя усилия с моментом ДВС, приводит в движение автомобиль. Такой гибридный привод в целом называется HSD (Hybrid Synergy Drive — гибридный синергический привод).

Ссылки

dic.academic.ru

Бесступенчатый вариатор - Большая Энциклопедия Нефти и Газа, статья, страница 1

Бесступенчатый вариатор

Cтраница 1

Бесступенчатый вариатор позволяет производить регулирование оборотов в пределах от 70 до 250 в минуту. [1]

Бесступенчатые вариаторы с раздвижными коническими шкивами и клиновыми ремнями рассчитываются аналогично клиноременной передаче. Если гибкой связью служит колодочный ремень, то расчетные усилия могут быть определены следующим образом. [2]

Бесступенчатые вариаторы этого типа применяют в приводах главного движения токарно-винторезных, карусельных, радиальносверлильных станков, в приводах подач токарно-винторезных и карусельных станков. [4]

Бесступенчатые вариаторы обладают рядом преимуществ перед шестеренными коробками скоростей и другими видами ступенчатого привода. Вариаторы допускают регулирование оборотов шпинделя на ходу станка, позволяя получать наивыгоднейшие скорости резания в зависимости от диаметра обработки. [5]

Бесступенчатый вариатор той или иной конструкции ( рис. 44, а) позволяет получить на ведомом валу любое число оборотов в данном диапазоне. Конструкции вариаторов и их возможности рассмотрены в § 2, гл. [7]

Некоторые бесступенчатые вариаторы сконструированы так, что увеличение крутящего момента / Mv на ведомом валу сопровождается автоматическим увеличением давления Q ( передачи по фиг. [8]

Из цепных бесступенчатых вариаторов в станках нашел некоторое применение лишь вариатор с раздвижными желобчатыми коническими дисками, используемый в токарных и других станках. Достоинства этого вариатора - плавная и бесшумная работа, способность передавать большие крутящие моменты, простое управление; недостатки - сложность изготовления как раздвижных желобчатых дисков, так в особенности цепей, сложность ухода и др.; поэтому применять вариаторы этого типа в станках не рекомендуется. [9]

Присоединение к бесступенчатому вариатору одной или нескольких зубчатых передач, расположенных в кинематической цепи после вариатора, часто имеет целью не увеличение - или не одно лишь увеличение - диапазона регулирования, а увеличение передаваемых крутящих моментов до требуемой величины за счет понижения чисел оборотов. [10]

С регулировочными валиками бесступенчатых вариаторов соединены исполнительные механизмы типа ИМ-01, управление которыми выведено на центральный пульт управления машины. В случае перезаправки машины необходимо определить число оборотов или подачу дозирующих насосов, скорость прядения и процент вытяжки волокна, после чего с пульта управления посредством исполнительных механизмов соответственно изменить регулировку бесступенчатых вариаторов. [11]

Мощность, передаваемая бесступенчатыми вариаторами, для большинства конструкций ограничена 2 - 4 кет, хотя отдельные конструкции позволяют передавать мощность свыше 20 кет. [12]

В системе приводов установлены бесступенчатые вариаторы для регулирования числа оборотов шнеков. [13]

Шпиндели этих станков имеют бесступенчатые вариаторы для изменения скорости вращения шпинделя. Это позволяет для каждого типа якоря установить наиболее рациональную скорость вращения. На суппорте станка имеется специальное отрезное устройство для отрезания концов стержней обмотки якоря, выступающих - из петушков коллекторных пластин. Поскольку паяние бандажей производят без снятия якоря с бандажиро-вочного станка, он оборудован вытяжной вентиляцией для удаления паров, выделяемых при паянии. Типовые бандажировоч-ные станки изготовляются серийно специальными заводами, что снижает их стоимость и повышает качество. [15]

Страницы: 1 2 3 4

www.ngpedia.ru