Устройство двигателя внутреннего сгорания в машине. Устройство двс

Назначение и устройство двигателя внутреннего сгорания

Более сотни лет в качестве силовых установок большинства машин и механизмов используются двигатели внутреннего сгорания. В начале 20-го века они заменили собой паровой мотор внешнего сгорания. ДВС сейчас является самым экономичным и эффективным среди прочих моторов. Давайте рассмотрим устройство двигателя внутреннего сгорания.

История создания

История этих агрегатов началась примерно 300 лет назад. Именно тогда Леонардо Да Винчи разработал первый чертеж примитивного двигателя. Разработка этого агрегата дала толчок к сборке, испытаниям и постоянному совершенствованию ДВС.

В 1861 году по чертежам, которые оставил миру Да Винчи, создали первый двухтактный мотор. Тогда еще никто и не думал, что подобными установками будут комплектоваться все автомобили и другая техника, хотя тогда использовались паровые агрегаты на железнодорожной технике.

Первым, кто стал использовать ДВС на автомобилях, стал Генри Форд. Он первым написал книгу об устройстве и работе ДВС. Форд стал первым, кто вычислял КПД этих двигателей.

Классификация ДВС

В процессе развития усложнялось и устройство двигателя внутреннего сгорания. Назначение его при этом оставалось прежним. Можно выделить несколько основных видов ДВС, которые являются наиболее эффективными сегодня.

Первые по эффективности и экономичности – поршневые установки. В этих агрегатах энергия, образовавшаяся от сгорания топливной смеси, превращается в движение через систему из шатунов и коленчатого вала.

Общее устройство двигателя внутреннего сгорания карбюраторного ничем не отличается от других моторов. Но горючая смесь приготавливается непосредственно в карбюраторе. Впрыск осуществляется в общий коллектор, откуда под воздействием разряжения смесь попадает в цилиндры, где затем загорается от электрического разряда на свече.

Инжекторный двигатель отличается от карбюраторного тем, что топливо подается в каждый цилиндр непосредственно через отдельные форсунки. Затем после того, как бензин смешается с воздухом, топливо поджигается от искры свечи.

Дизельный мотор отличается от бензиновых. Рассмотрим кратко устройство дизельного двигателя внутреннего сгорания. Здесь для воспламенения не используются свечи. Данное топливо загорается под воздействием высокого давления. В результате дизель нагревается. Температура превышает температуру горения. Впрыск осуществляется посредством форсунок.

К ДВС относят и роторно-поршневые двигатели. В этих агрегатах тепловая энергия от сгорания топлива воздействует на ротор. Он имеет особенную форму и специальный профиль. Траектория движения ротора – планетарная (элемент находится внутри специальной камеры). Ротор одновременно выполняет огромное количество функций – это газораспределение, функция коленчатого вала и поршня.

Существуют и газотурбинные ДВС. В этих агрегатах тепловая энергия преобразуется через ротор с клиновидными лопатками. Затем эти механизмы заставляют турбину вращаться.

Самыми надежными, не требующими частого обслуживания и экономичными считаются поршневые моторы. Роторные практически не используют в массовой автомобильной технике. Сейчас модели автомобилей, оснащенных роторно-поршневыми двигателями, выпускает только японская “Мазда”. Опытные авто с газотурбинными моторами в 60-х годах выпускал “Крайслер”, и после этого больше к этим установкам не возвращался ни один автопроизводитель. В Советском Союзе газотурбированными моторами недолго оснащали некоторые модели танков и десантных кораблей. Но затем было решено отказаться от таких силовых агрегатов. Именно поэтому мы рассматриваем устройство двигателя внутреннего сгорания – они наиболее популярны и эффективны.

Устройство ДВС

В корпусе мотора объединено несколько систем. Это блок цилиндров, в котором и находятся те самые камеры сгорания. В последних сгорает топливная смесь. Также двигатель состоит из кривошипно-шатунного механизма, призванного превращать энергию движения поршней во вращение коленчатого вала. В корпусе силового агрегата имеется и газораспределительный механизм. Его задача - обеспечивать своевременное открытие и закрытие впускных и выпускных клапанов. Двигатель не сможет работать без системы впрыска, зажигания, а также без выхлопной системы.

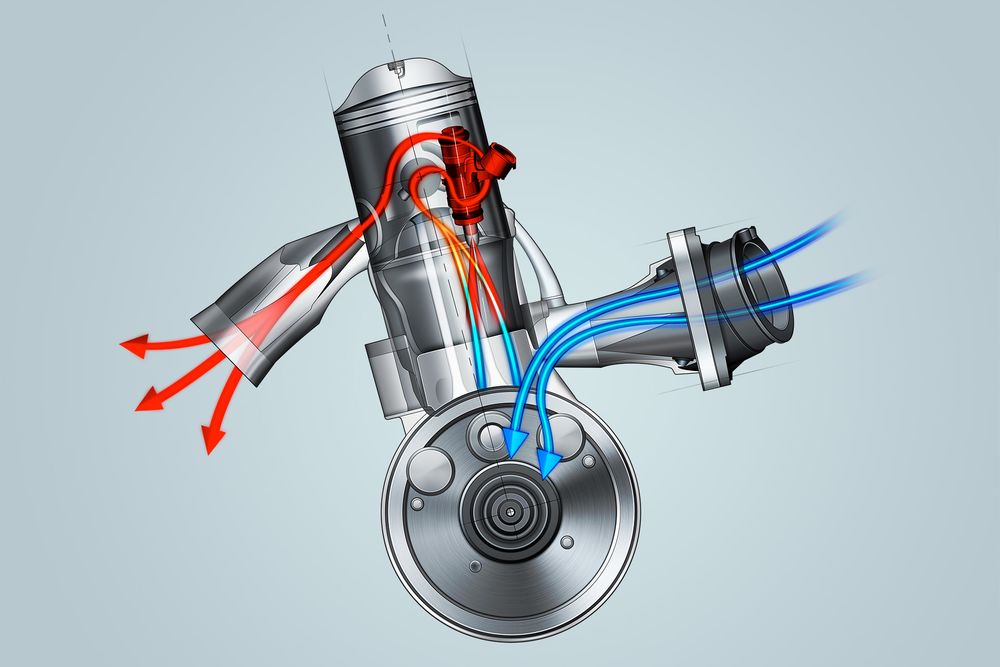

При запуске силового агрегата в цилиндры через открытые впускные клапаны подается смесь топлива и воздуха. Затем она воспламеняется от электрического разряда на свече зажигания. Когда смесь воспламенится и газы начнут расширятся, увеличится давление на поршень. Последний приведется в движение и заставит вращаться коленчатый вал.

Устройство и работа двигателя внутреннего сгорания таковы, что мотор работает определенными циклами. Эти циклы постоянно повторяются с высокой частотой. За счет этого обеспечивается непрерывное вращение коленчатого вала.

Принцип действия двухтактных ДВС

Когда мотор запускается, поршень, который приводится в движение посредством вращения коленвала, начинает двигаться. Когда он достигнет самой нижней своей точки и начнет двигаться вверх, в цилиндр подается топливо.

При движении вверх поршень сжимает смесь. Когда он достигнет верхней мертвой точки, то свеча за счет электрического разряда воспламеняет смесь. Газы моментально расширяются и толкают поршень вниз.

Затем открывается выпускной клапан цилиндра, и продукты сгорания выходят из цилиндров в выхлопную систему. Затем, снова дойдя до нижней точки, поршень начнет двигаться вверх. Коленчатый вал сделает один оборот.

Когда начнется новое движение поршня, впускные клапаны снова откроются, и будет подана топливная смесь. Она займет весь объем, который занимали продукты сгорания, и цикл повторится снова. За счет того, что поршни в таких двигателях работают только в двух тактах, совершается меньше движений, в отличие от четырехтактного ДВС. Снижаются потери на трение деталей. Но эти моторы сильнее нагреваются.

В двухтактных силовых агрегатах поршень также играет роль газораспределительного механизма. В процессе движения открываются и закрываются отверстия для впуска топливной смеси и выпуска отработанных газов. Худший газообмен в сравнении с четырехтактными моторами – это основной недостаток таких двигателей. В момент выпуска отработанных газов значительно теряется мощность.

На данный момент двухтактные двигатели применяются в мопедах, скутерах, лодках, бензиновых пилах и на другой маломощной технике.

Четырехтактный

Устройство двигателя внутреннего сгорания такого типа немного отличается от двухтактного. Принцип работы тоже немного другой. На одно вращение коленчатого вала приходится четыре такта.

Первым тактом является подача горючей смеси в цилиндр двигателя. Мотор под воздействием разряжения всасывает смесь в цилиндр. Поршень в цилиндре в этот момент направляется вниз. Впускной клапан открыт, и распыленный бензин вместе с воздухом попадет в камеру сгорания.

Далее идет такт сжатия. Впускной клапан закрывается, а поршень двигается по направлению вверх. При этом смесь, находящаяся в цилиндре, значительно сжимается. По причине давления смесь нагревается. Давлением повышается концентрация.

Далее следует третий рабочий такт. Когда поршень почти доходит до своего верхнего положения, срабатывает система зажигания. На свече проскакивает искра, и смесь воспламеняется. Из-за мгновенного расширения газов и распространения энергии взрыва, поршень под давлением движется вниз. Данный такт в работе четырехтактного мотора основной. Прочие три такта не влияют на создание работы и являются вспомогательными.

На четвертом такте начинается фаза выпуска. Когда поршень достигает низа камеры сгорания, открывается выпускной клапан и отработанные газы выходят сначала в выхлопную систему, а затем в атмосферу.

Вот такое устройство и принцип работы двигателя внутреннего сгорания четырехтактного, который установлен под капотами большинства автомобилей.

Вспомогательные системы

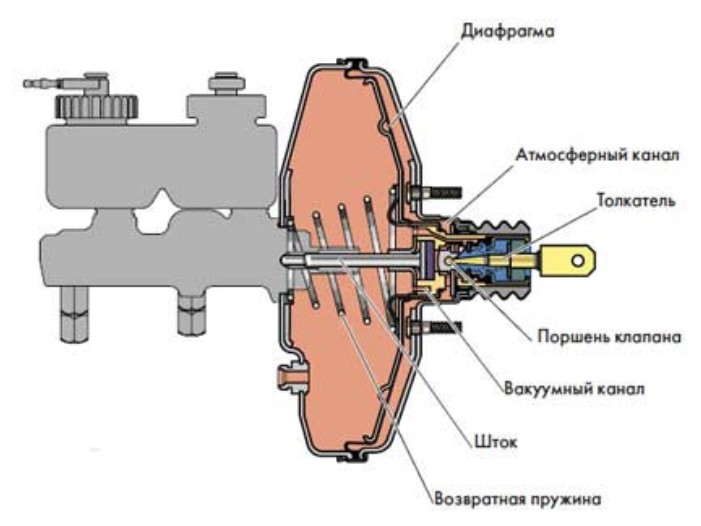

Мы рассмотрели устройство двигателя внутреннего сгорания. Но любой мотор не смог бы работать, если бы не был оснащен дополнительными системами. О них мы расскажем ниже.

Зажигание

Эта система – часть электрического оборудования. Она предназначена для формирования искр, которые поджигают топливную смесь.

Система включает в себя АКБ и генератор, замок зажигания, катушку, а также специальное устройство – распределитель зажигания.

Впускная система

Она необходима для того, чтобы в мотор без каких-либо перебоев поступал воздух. Кислород необходим для образования смеси. Сам по себе бензин гореть не будет. Нужно отметить, что в карбюраторах впуск представляет собой только фильтр и воздуховоды. Впускная система современных авто более сложная. Она включает в себя воздухозаборник в виде патрубков, фильтр, дроссельную заслонку, а также впускной коллектор.

Система питания

Из принципа устройства двигателя внутреннего сгорания мы знаем, что мотору нужно что-то сжигать. Это бензин или дизельное топливо. Система питания обеспечивает подачу горючего в процессе работы мотора.

В самом примитивном случае данная система состоит из бака, а также топливной магистрали, фильтра и насоса, которые обеспечивает подачу горючего в карбюратор. В инжекторных автомобилях система питания контролируется ЭБУ.

Смазочная система

В смазочную систему входит масляный насос, поддон, фильтр для очистки масла. В дизельных и мощных бензиновых силовых агрегатах также имеется радиатор для очистки смазки. Насос приводится в действие от коленчатого вала.

Заключение

Вот что представляет собой двигатель внутреннего сгорания. Устройство и принцип действия его мы рассмотрели, и теперь понятно, как работает автомобиль, бензопила или дизельный генератор.

fb.ru

Устройство двигателей внутреннего сгорания

Изучение устройства двигателей внутреннего сгорания.

Разновидности двигателей внутреннего сгорания в двигателях, применяемых для привода современных строительных машин, тепловая энергия сгоревшего топлива преобразуется в механическую работу. Так как топливо сгорает внутри цилиндров двигателей, то они называются двигателями внутреннего сгорания.

Современные двигатели внутреннего сгорания с возвратно-поступательно движущимися поршнями классифицируются по следующим признакам:

1. способу смесеобразования - на двигатели с внешним смесеобразованием /карбюраторные и газовые/ и внутренним /дизельные/;

2. способу воспламенения рабочей смеси на двигатели с принудительным воспламенением от электрической искры /карбюраторные и газовые/ и с воспламенением от сжатия /дизели/;

3. способу осуществления рабочего цикла - на четырех - и двухтактные;

4. числу цилиндров - на одно - и многоцилиндровые;

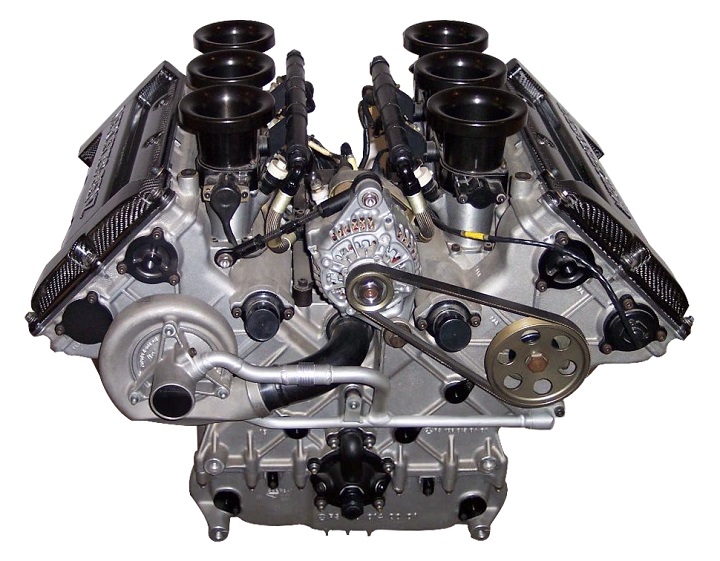

5. расположению цилиндров - на одноцилиндровые /линейные/ и двухрядные или V - образные, у которых угол между цилиндрами меньше 180°. Если угол равен 180°, двигатель называется оппозитным;

6. охлаждению - на двигатели с водяным и воздушным охлаждением.

На строительных машинах применяются четырехтактные многоцилиндровые карбюраторные и дизельные двигатели.

Во время работы четырехтактного двигателя внутреннего сгорания в его цилиндре протекают четыре процесса: 1/ впуск в цилиндр горючей смеси /в карбюраторный двигатель/ или воздуха /в дизельный двигатель/t 2/ сжатие рабочей смеси или воздуха; 3/ рабочий ход - воспламенение рабочей смеси и расширение продуктов сгорания; 4/ выпуск из цилиндра продуктов сгорания.

Совокупность этих последовательных, периодически повторяющихся процессов называется рабочим циклом двигателя.

Принципиальное отличие рабочего цикла дизеля от карбюраторного двигателя состоит в способе смесеобразования и воспламенения смеси. В цилиндр дизеля в такте впуска поступает воздух, который подвергается сжатию в такте сжатия до 3,5...4,5 МПа, что повышает температуру воздуха до 600.„.700 °С. В конце такта сжатия впрыскивается жидкое топливо, которое, перемешиваясь с нагретым воздухом, воспламеняется и сгорает.

В карбюраторном же двигателе рабочая смесь в конце такта сжатия сжимается до 0,7...1,2 МПа, а температура повышается до 300...400 °С, при этом между электродами свечи проскакивает электрическая искра и рабочая смесь воспламеняется.

Дизельный двигатель по сравнению с карбюраторным имеет следующие преимущества: более высокий КПД - 27-35% /для карбюраторных двигателей 20-24%/; высокую степень сжатия, обеспечивающую более экономичный расход топлива на единицу работы /на 20-25% меньше, чем у карбюраторного двигателя/; обладает лучшей приемистостью и развивает большой крутящий момент при малой частоте вращения; работает на тяжелых сортах топлива, которые менее опасны в пожарном отношении.

Основные недостатки дизельного двигателя по сравнению с карбюраторным: большая масса, приходящаяся на единицу мощности; тихоходность /максимальная частота вращения коленчатого вала не превышает 3000 об/мин, у карбюраторных - до 6000 об/мин/; более трудный пуск при низких температурах окружающей среда, что вызывает необходимость установки дополнительных систем подогрева и пуска двигателя.

Кривошипно-ползунный механизм

Кривошипно-ползунный механизм служит для восприятия силы давления газов, преобразования прямолинейного возвратно-поступательного движения поршней во вращательное движение коленчатого вала.

Рис. Схема кривошипно-ползунного и распределительного механизмов: 1 - коленчатый вал; 2 - шатун; 3 - поршень; 4 - поршневой палец; 5 - поршневые кольца; 6, 9 - клапаны /впускной и выпускной/; 7 - пружина; 8 - коромысло; 10 - гильза; 11 - водяная рубашка; 12 - штанга; 13 - распределительный вал; 14 - маховик; 15 - шестерни привода распределительного вала

Механизм газораспределения

Механизм газораспределения должен удовлетворять следующим основным требованиям: своевременно открывать и закрывать впускные и выпускные клапаны; обеспечивать возможно лучшее наполнение цилиндров горючей смесью и очистку от отработавших газов; надежно изолировать внутреннее пространство цилиндров от окружающей среды во время тактов сжатия и рабочего хода.

Периоды открытия и закрытия клапанов выраженные в углах поворота коленчатого вала, называются фазами газораспределения.

Их соблюдение обеспечивается формой и взаиморасположением кулачков на распределительном валу.

Система охлаждения.

При работе двигателя температура газов в камере сгорания достигает 2000...2400 °С, а средняя температура цикла 800...1000 С. Вследствие этого поршни, головки цилиндров, цилиндры и клапаны сильно нагреваются. Чрезмерный перегрев двигателя приводит к разжижению и сгоранию масла, нарушению нормальных зазоров между сопряженными деталями, уменьшению наполнения цилиндров горючей смесью, а следовательно, к снижению мощности двигателя, нарушению рабочего процесса и разрушению отдельных деталей.

Для нормальной работы двигателя необходимо непрерывно отводить излишнюю теплоту от перегреваемых деталей. Это осуществляется системой охлаждения. Излишнее охлаждение неблагоприятно отражается на работе двигателя. Испарение топлива ухудшается, поэтому оно горит медленнее, мощность двигателя падает, снижается экономичность, а износ цилиндров и поршневых колец увеличивается.

Для нормальной работы двигателя необходимо поддерживать его температуру при любых условиях и режимах работы в определенных пределах.

Чтобы обеспечить нормальный тепловой режим двигателя, применяют жидкостное или воздушное охлаждение. При воздушном охлаждении теплота отдается непосредственно воздуху через ребристые стенки блока цилиндров и головки блока. Жидкостная система охлаждения основана на интенсивной Циркуляции жидкости, которая обеспечивается центробежным насосом. Насос нагнетает жидкость /воду или антифриз-жидкость, замерзающую при низкой температуре/ в водяную рубашку двигателя, из которой нагретая жидкость вытесняется в радиатор. Охлажденная жидкость по патрубкам поступает в насос.

Рис. Схема системы охлаждения: 1 - радиатор; 2 - выпускной патрубок; 3 - термостат; 4 - гильза цилиндра; 5 - головка цилиндров; б - блок цилиндров; 7 - водяная рубашка; 8 - крыльчатка водяного насоса; 9 – вентилятор.

Система смазки

При работе двигателя в его сопряженных деталях возникает трение, вызывающее износ и нагрев деталей и требующее затрат некоторой части мощности двигателя. При введении между трущимися поверхностями слоя смазки характер трения и износа резко изменяется, так как молекулы масла под влиянием силы молекулярного притяжения распространяются по трущимся поверхностям и смазывают их.

Долговечность и безотказная работа двигателя зависят от качества и чистоты применяемого масла.

Система смазки двигателя - это совокупность механизмов и приборов, обеспечивающих очистку масла и его бесперебойную подачу в необходимом количестве при определенной температуре и давлении к трущимся поверхностям.

Рис. Схема системы смазки: 1 - масляный картер; 2 - маслоприемник; 3 - шестеренчатый насос; 4 - маслопровод; 5 - фильтр; 6 - главный масляный канал.

Примечание. Все остальные детали смазываются маслом, вытекающим из зазоров, или посредством разбрызгивания.

Масло, поступающее в зазоры между трущимися поверхностями, не только уменьшает потери на трение, но и охлаждает и удаляет продукты износа и мелкие частицы нагара и защищает трущиеся поверхности от коррозии.

В зависимости от способа подвода масла к трущимся поверхностям деталей применяются такие системы смазки: разбрызгиванием, под давлением и комбинированные, в которых часть деталей смазывается под давлением, а остальные - за счет разбрызгивания масла.

Система питания.

Источником энергии в двигателях внутреннего сгорания является горючая смесь, образуемая парами топлива, тщательно перемешанными с воздухом в определенных пропорциях. Смешиваясь с остаточными газами в цилиндре двигателя, горючая смесь образует рабочую.

Состав горючей смеси должен соответствовать определенному режиму работы двигателя и подразделяется на богатую, обогащенную, нормальную, обедненную и бедную.

В качестве топлива для карбюраторных двигателей применяют бензин, обладающий хорошей испаряемостью, а для дизельных двигателей с внутренним смесеобразованием - дизельное топливо, являющееся продуктом перегонки тяжелых фракций нефти с определенной вязкостью.

Система питания служит для хранения, подачи и очистки топлива, воздуха, приготовления горючей смеси нужного состава на разных режимах работы двигателя, отвода наружу продуктов сгорания .

Система пуска двигателей.

Одним из основных требований, предъявляемых к двигателям внутреннего сгорания, является быстрота и надежность пуска. Пуск осуществляется принудительным вращением коленчатого вала двигателя от постороннего источника энергии.

Система пуска должна развивать определенную частоту вращения коленчатого вала двигателя, обеспечивающую смесеобразование, наполнение цилиндров свежей смесью, сжатие и воспламенение смеси.

Пусковая частота вращения карбюраторных двигателей колеблется в пределах 30...60 об/мин.

Пуск дизельного двигателя по сравнению с карбюраторным более труден. Это связано с большой степенью сжатия и плохим смесеобразованием из-за малого давления впрыска топлива. Поэтому пусковая частота вращения коленчатого вала двигателя с воспламенением от сжатия должна быть в пределах 200...300 об/мин.

Рис. Схема системы питания; 1 - гильза цилиндра; 2 - поршень; 3 - топливный фильтр; 4 - топливопровод; Б - диафрагмовый насос; 6 - топливный бак; 7 - воздушный фильтр; 8 – карбюратор; 9, 10 - клапаны /впускной и выпускной/; 11 - патрубок /выхлопной/; 12 – глушитель.

При пуске холодного двигателя, особенно в зимнее время, прокручивание вала двигателя и его пуск резко затрудняются из-за низкой температуры воздуха в камере сгорания в конце сжатия и эагустевания смазки. Для обеспечения пуска дизелей необходимо подогреть воздух во впускном трубопроводе и в камере сгорания, охлаждающую жидкость в системе охлаждения; применить декомпрессионный механизм.

Существуют следующие основные способы пуска двигателей:

1. от руки /вручную/ - применяется чаще у карбюраторных пусковых двигателей;

2. электрическим стартером - используется в автомобильных и пусковых тракторных двигателях. Для пуска дизельного двигателя требуется стартер значительно большей мощности, чем для карбюраторного;

3. вспомогательным бензиновым двигателем /пусковым двигателем/ - распространен на дизелях тракторов;

4. силовым генератором электротрансмиссии. Силовой генератор, приводящий электрические ходовые двигатели трактора с электротрансмиссией, на время пуска двигателя работает в режиме стартера и питается током от аккумуляторных батарей;

5. сжатым воздухом от баллона с давлением 15,0 МПа. Наименьшее давление воздуха в баллоне, обеспечивающее запуск дизеля,- 4,0 МПа.

В аварийных случаях можно запустить двигатель буксировкой на включенной передаче трансмиссии. У машин с электротрансмиссией тяговый электродвигатель при этом работает в режиме генератора, а силовой генератор - в режиме электродвигателя, вращая коленчатый вал дизеля.

Список литературы

1. Брянский Ю. А. и др. Тягачи строительных и дорожных машин. - М.: Высш. шк., 1976. - 360 с.

2. Гуревич A. M., Сорокин E. М. Тракторы и автомобили. - П.: Колос, 1971.

3. Делиховский С. Ф. и др. Устройство и эксплуатация автомобилей.- М.: Изд-во ДОСААФ, 1965. - 214 с.

mehanik-ua.ru

Общее устройство двигателя | Двигатель автомобиля

Для нормальной работы двигателя в цилиндры должны подаваться горючая смесь в определенной пропорции (у карбюраторных двигателей) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Для уменьшения затрат работы на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться. Все двигатели, устанавливаемые на автомобили, состоят из следующих механизмов и систем.

Основные механизмы двигателя

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное движение поршней во вращательное движение коленчатого вала.

Механизм газораспределения (ГРМ) управляет работой клапанов, что позволяет в определенных положениях поршня впускать воздух или горючую смесь в цилиндры, сжимать их до определенного давления и удалять оттуда отработавшие газы.

Основные системы двигателя

Система питания служит для подачи очищенного топлива и воздуха в цилиндры, а также для отвода продуктов сгорания из цилиндров.

Система питания дизеля обеспечивает подачу дозированных порций топлива в определенный момент в распыленном состоянии в цилиндры двигателя.

Система питания карбюраторного двигателя предназначена для приготовления горючей смеси в карбюраторе.

Система зажигания рабочей смеси в цилиндрах установлена в карбюраторных двигателях. Она служит для воспламенения рабочей смеси в цилиндрах двигателя в определенный момент.

Смазочная система необходима для непрерывной подачи масла к трущимся деталям и отвода теплоты от них.

Система охлаждения предохраняет стенки камеры сгорания от перегрева и поддерживает в цилиндрах нормальный тепловой режим.

Расположение составных частей различных систем двигателей показано на рисунке.

Рис. Составные части разных систем двигателей: а — карбюраторный двигатель ЗИЛ-508: I — вид справа; II — вид слева; 1 и 15 — масляный и топливный насосы; 2 — выпускной коллектор; 3 — искровая свеча зажигания; 4 и 5 — масляный и воздушный фильтры; 6 — компрессор; 7 — генератор; 8 — карбюратор; 9 — распределитель зажигания; 10 — трубка масломерного щупа; 11 — стартер; 12 — насос гидроусилителя рулевого управления; 13 — бачок насоса гидроусилителя; 14 — вентилятор; 16 — фильтр вентиляции картера; б — дизель Д-245 (вид справа): 1 — турбокомпрессор; 2 — маслоналивная труба; 3 — маслоналивная горловина; 4 — компрессор; 5 — генератор; 6 — поддон картера; 7 — шпилька-фиксатор момента подачи топлива; 8 — выпускной трубопровод; 9 — центробежный маслоочиститель; 10 — маслоизмерительный щуп

ustroistvo-avtomobilya.ru

что такое ДВС в автомобиле, устройство, механизмы и типы

На сегодняшний день двигатель внутреннего сгорания применяется практически повсеместно, его можно встретить на всех современных машинах. Для многих существование ДВС привычно, но мало кто догадывается о том, как устроен подобный агрегат, какова физика и механика протекающих в нем процессов. Сегодня мы расскажем, как устроен двигатель в автомобиле, из чего он состоит, а также изложим схему его работы, предназначенную для начинающих мастеров, чайников и всех тех, кто впервые столкнулся с необходимостью изучить подобные устройства подробно.

Историческая справка

На самом деле, двигатель внутреннего сгорания — это не инновационная находка в техническом мире, и его строение известно давно. Тем не менее, в первых ДВС ресурс был крайне невелик. История создания подобных агрегатов берет начало более двух столетий назад, когда эра паровых машин достигла своего расцвета, но пытливые умы ученых пытались изобрести более совершенные, экономичные и надежные конструкции, работающие на альтернативном топливе.

История создания первого прообраза двигателя датируется французом Филиппом Лебоном, который незадолго до этого момента изобрел так называемый светильный газ и пытался найти ему практическое применение.

Таким образом, было установлено, что при горении газ расширяется в несколько раз, выделяя при этом немалое количество энергии и увеличивая свою температуру, и у такого ДВС ресурс стал несколько выше. Кроме того, такой газ горел крайне медленно, что позволило сделать вывод об экономичности его расхода.

Из чего состоял подобный двигатель авто, и в чем особенности его строения? В его основе лежали два компрессора, имеющих высокую рабочую температуру. Первый из них подавал в камеру сгорания воздух, а второй — газ. В результате смешения получалась некая смесь, которая была способна гореть и двигать поршень вверх или вниз.

История создания первого прообраза составляющих шатунного механизма, превращающего поступательное движение во вращательное, содержит в себе имя Жана Этьена Ленуара, который произвел собственное исследование и выяснил, из чего должен состоять двигатель, имеющий достаточную надежность, долговечность и совершенство конструкции.

Также история создания идеи современного типа розжига смеси принадлежит имени Ленуара. Так, он впервые предположил, что воспламенять смесь при помощи открытого огня неразумно. Также Ленуар выяснил, что поршень быстро разогревается, расширяется и застревает в цилиндре, из чего можно было сделать вывод, что детали нуждаются в постоянном охлаждении. Так была реализована система жидкостного охлаждения, хоть и далекая от техники, выпускаемой на сегодняшний день и имеющая чрезмерно большой вес и низкую эффективность по уменьшению температуры.

Кроме того, для предотвращения усиленного трения и уменьшения рабочей температуры, учеными была изобретена система смазки, которая позволяла поршню нагреваться меньше, и, таким образом, работать долгое время, не выводя из строя составляющие ДВС.

Дальнейшая история создания такого агрегата, как ДВС, связана с фамилией Отто. Он отметил, что важнее всего при проектировании ДВС — ресурс и его долговечность, и предпринял попытку его доработки. На первый взгляд, такой мотор казался менее совершенным, чем модель Ленуара, однако на деле оказалось, что новая модель обладает меньшим весом и лучшими характеристиками.

Стоит отметить, что здесь впервые было применено некое подобие шатунного механизма. Так, поршень был жестко привязан к рейке, которая соединяла его с валом. Вал вращался и приводил в действие набор шестерен.

После этого предпринимались неоднократные попытки перейти к более совершенному источнику топлива, который имел бы меньший удельный вес, и уменьшить рабочую температуру конструкции. В 1872 году некий Брайтон решил перейти на двигатели внутреннего сгорания с керосином, чтобы проверить свою теорию.

Эксперимент не оказался успешным, из чего был сделан вывод о том, что топливо, которое заливается в двигатели внутреннего сгорания, необходимо искать дальше. Так оказалось, что бензин, обладающий меньшим удельным весом, что является несомненным его преимуществом, и есть самый подходящий источник энергии.

Главная характеристика ДВС — ресурс всех его элементов. В связи с этим, общую доработку существовавшей конструкции произвели Даймлер и Майбах в 1880 году, из чего можно сделать вывод, что такая модель является наиболее приближенной к той, что применятся на современных двигателях внутреннего сгорания. Так, появился карбюратор жиклерного типа, который обладает меньшим весом, чем генератор, и, благодаря небольшим размерам, имеет более удачное расположение.

Карбюратор

Карбюратор, по своей сути, — это аналог газогенератора, который обладает более совершенной общей конструкцией, меньшим весом и рабочей температурой всех частей.

Расшифровка его маркировки поможет выяснить особенности его конструкции. Задача карбюратора — смешение топлива и воздуха таким образом, чтобы обеспечивать наиболее эффективное сгорание, в зависимости от режима работы, из чего можно сделать вывод, что система имеет достаточно сложное устройство.

Из каких деталей и частей состоит современный карбюратор мотора, и о чем может сказать общая расшифровка его названия? Главный элемент — это шланг или патрубок, который связывает с основным бензонасоса для бесперебойной подачи бензина. Топливный насос приводится в действие самим двигателем, который питается за счет карбюратора.

Поступая, топливо приходит в основной жиклер, или распылитель, который состоят из нескольких цилиндров, вложенных друг в друга. Задача такого распылителя — равномерно распределить топливо в первичной и вторичной камерах, чтобы обеспечить более качественное смешение с воздухом. К слову, воздух поступает в камеру не напрямую, а через фильтр, который помогает отсеять любые посторонние примеси, выводящие из строя топливопровод и его части.

Качеством смеси управляет основная заслонка, и расшифровка номера карбюратора поможет выяснить ее тип. Она имеет расположение в центральной части корпуса и обладает меньшей рабочей температурой, чем топливо. Так, изменяя пропорции бензина и воздуха, можно регулировать обороты мотора и интенсивность вращения вала, а также температуру ДВС. По такому же принципу устроена и педаль акселератора, которая контролирует количество поступающей в мотор смеси.

Поршневая группа

Самую важную роль играют механические составляющие и части мотора. Одним из механизмов, которые обуславливают устройство двигателя, является поршень в сборе с кривошатунным механизмом. Из какого металла изготавливается данная часть мотора? Очевидно, что рабочая температура в цилиндре достигает несколько сотен градусов по Цельсию, и необходимо не только выдерживать подобные перегрузки, но и противостоять процессам расширения.

Оказывается, что бороться с подобными явлениями способен сплав из чугуна и стали. Такой материал обладает относительно небольшим весом и при этом может выдерживать значительные нагрузки, не расширяясь и не разрушая полость цилиндра.

Основная часть поршня мотора работает в паре с шатуном, который посредством шарнира закрепляется к коленчатому валу.

Коленвал предназначен для того, чтобы передавать энергию двигающегося поршня карданному валу и колесам, что способствует наибольшему КПД при небольших потерях энергии.

Кроме основного коленчатого вала, в двигателе присутствует такая его часть, как система клапанов. Их задача – производить впуск свежей топливной смеси или выпуск отработанной, для наполнения цилиндра новой порцией топлива. Клапана, соединенные между собой коромыслом, жестко связаны между собой. Это позволяет держать один клапан закрытым при одновременном открытии второго. Такая система способствует более эффективному обмену смеси и продуктов горения, что приводит к большей надежности и долговечности мотора.

Каждый клапан, которым оборудуются двигатели внутреннего сгорания, обладает такой частью, как толкатель. Толкатель представляет из себя подобие маленькой железной наковальни, которая позволяет воздействовать на коромысло и приводить каждую из пар клапанов в движение.

На данном этапе возникает вопрос: что может заставить двигаться клапан, установленный в автомобильный двигатель? Такой деталью является основной распределительный вал мотора, задача которого — одновременно манипулировать всеми клапанами и по системе приводить их в движение. Вал имеет множество кулачков, которые повернуты друг относительно друга на некоторый угол. При движении части поршня, распредвал проворачивается, надавливает кулачком на один из толкателей, и затем происходит впрыск или выпуск смеси.

Розжиг топлива, поступающего в двигатель автомобиля, производится при помощи свечей зажигания, которые серийно устанавливаются на двигатель внутреннего сгорания и обладают малым весом. Они, в свою очередь, запитываются от основного генератора и, проходя через катушку зажигания, ток усиливается, стабилизируется и способен произвести розжиг значительного количества бензина.

Подводя итоги

Двигатель внутреннего сгорания — это сложное устройство, имеющее большое количество деталей и составляющих. Тем не менее, в его принципе работы разобраться несложно даже начинающему мастеру, и понять, что такое ДВС и за счет чего он работает, может каждый. Зная базовые законы физики, можно понять смысл и назначение каждой детали и устройство двигателя внутреннего сгорания, а также процессы, которые происходят при его работе.

portalmashin.ru

Устройство двигателя автомобиля | КакУстроен.ру

Как человек с больным сердцем рискует из-за малейшего перенапряжения прервать свой жизненный путь, так и автомобиль с неисправным двигателем не сможет двинуться с места. Ведь двигатель – это своеобразное сердце автомобиля, и если он не функционирует, машина представляет собой всего лишь бесполезное железо. Чтобы вовремя почувствовать появление неполадок в работе мотора, нужно знать устройство двигателя автомобиля.

Принцип работы двигателя

По сути, двигатель внутреннего сгорания (ДВС) позволяет преобразовать энергию топлива в механическую.

На сегодняшний день можно выделить следующие типы двигателя внутреннего сгорания:

- Бензиновый: различается по способу смесеобразования (карбюраторный/инжекторный), по осуществлению рабочего цикла (двух-, четырехтактные), по числу и расположению цилиндров, по способу охлаждения (жидкостное/воздушное), по типу смазки, по степени сжатия, по частоте вращения, по наполнению цилиндра свежим зарядом (с наддувом/без наддува).

- Дизельный: отличие состоит в том, что системы зажигания нет как таковой – в цилиндры топливная смесь попадает через форсунки, где попросту взрывается под воздействием температуры и очень высокого давления, образующегося поршневой группой.

- Газовый: используется в качестве топлива сжиженный, сжатый природный газ. Подобен бензиновым двигателям с инжекторным способом смесеобразования, с одним отличие: это топливо хранится в баллонах под давлением и сначала попадает через испаритель в газовый редуктор, по ходу теряя давление.

- Роторно-поршневый: сейчас практически не устанавливаются в автомобилях, потому что есть ряд недостатков в работе.

- Гибридный: в качестве топлива используется несколько видов топлива, к примеру, газ/бензин.

Ниже подробнее разберем: устройство двигателя автомобиля

Попадая из инжектора (или карбюратора) в цилиндр и циклически сгорая (в камере сгорания), воздушно-топливная смесь образует высокое давление, которое воздействует на поршень, а тот, в свою очередь, вращает коленвал, используя кривошипно-шатунный механизм. И уже крутящий момент кривошипно-шатунного механизма передается трансмиссии. Чтобы двигатель запустился, используют стартер (электродвигатель, который поворачивает коленчатый вал) или «пускач» (вспомогательный ДВС для дизельных двигателей).

Поршень – ключевой элемент

Итак, без поршня работа двигателя просто невозможна – он является ключевым элементов всего рабочего процесса в устройстве двигателя. Внешне поршень представляет собой пустотелый стакан из металла, который располагается своей головкой (то есть сферическим дном) вверх. Двигаясь вверх/вниз, поршень оказывается либо в верхней точке подъема головки (ВМТ – верхняя мертвая точка), либо в максимально нижнем положении (НМТ – нижняя мертвая точка). Расстояние между этими двумя точками принято называть «ходом поршня»

Поршневые кольца – герметичность и уплотнение

Та сторона, которая направляет движение поршня, называется «юбкой» поршня, и она имеет небольшие канавки. Эти канавки фиксируют поршневые кольца, обеспечивающие абсолютную герметичность пространства над поршнем. Это нужно потому, что в нем мгновенно сгорает воздушно-топливная смесь (выше мы говорили, что это мгновенное сгорание дает высокое давление, толкающее поршень) и попадание образуемого при сгорании газа под поршень в обход «юбки» просто недопустимо. Поршневые кольца, помимо герметичности надпоршневого пространства, не дают маслу, которое находится под поршнем, попасть в пространство над ним. По сути, это качественные уплотнители, верхнее из которых обеспечивает высокую степень сжатия воздушно-топливной смеси (компрессионное поршневой кольцо), а верхнее держит масло (маслосъемное поршневое кольцо).

Свечи зажигания - воспламенение

Итак, из инжектора или карбюратора воздушно-топливная смесь будет сжата поршнем. А вот потом должно произойти воспламенение: если в дизеле за счет высокой температуры и резкого сжатия (при очень высоком давлении) смесь самовоспламеняется, то в бензиновом двигателе эту функцию выполняют свечи зажигания. При сгорании образуются газы, которые толкают поршень вниз (воздушно-топливная смесь толкала поршень вверх) – в итоге, тепловая энергия от сгорания плавно перетекает в возвратно-поступательные движения поршня, которые сразу же должны преобразоваться во вращение коленчатого вала.

Как возвратно-поступательные движения поршня преобразуются во вращение вала?

Внутри «юбки» поршня есть палец – на нем закреплена верхняя часть шатуна, при этом шатун закреплен на кривошипе коленвала шарнирно. Таким образом, коленчатый вал может спокойно вращаться на опорных подшипниках, которые, в свою очередь, расположены в картере двигателя. В тот момент, когда начинаются возвратно-поступательные движения поршня, шатун запускает процесс вращения вала, образуя крутящий момент. Он с коленчатого вала передается на трансмиссию, а потом уже на ведущие колеса.

Технические характеристики

Чуть выше мы говорили о ходе поршня, так вот если при положении поршня в его верхней мертвой точке взять объем верхней части цилиндра, то мы получим камеру сгорания. А вот при положении поршня в его нижней мертвой точке максимальный объем цилиндра называют уже полным объемом цилиндра. Если вычислить разницу между объемом ранее озвученной нами камеры сгорания и полным объемом цилиндра, то получится показатель рабочего объема цилиндров.

Как правило, этот показатель выражен в литрах и всегда указан в технических характеристиках двигателя внутреннего сгорания, поэтому многие автовладельцы переименовали этот термин в «литраж двигателя». Еще один важный показатель – степень сжатия, которую вычислить нетрудно, если разделить величины полного объема цилиндров и камеры сгорания. Степень сжатия может варьироваться от шести до тридцати (до 14-ти в бензиновых, от 16-ти – в дизельных). Сочетание объема двигателя и степени сжатия позволяют определить его экономичность, мощность.

Мощность двигателя выражается либо в лошадиных силах, либо в киловаттах. Математически представить одну лошадиную силу (л. с.) можно в 0,735 киловатта (кВт). Кстати, лошадиные силы более популярны при составлении налога на транспорт, а вот дать физическое представление о мощности двигателя могут именно киловатты.

kakustroen.ru

Устройство двигателя внутреннего сгорания: бензиновый и дизельный

Сегодня, наверное, сложно было бы представить современное автомобилестроение, если бы однажды человечеством не был изобретен двигатель внутреннего сгорания (ДВС), а точнее один из его подвидов — поршневой двигатель внутреннего сгорания. Основная задача любого двигателя — это превращение тепловой энергии горения топлива в механическую, приводящую в движение присоединений к нему механизм, в нашем случае колеса. Конечно, это весьма утрированное описание, но зато оно позволяет понять, для чего вообще двигатель нужен. Но перейдем к его устройству.

Устройство и принцип работы двигателя внутреннего сгорания.

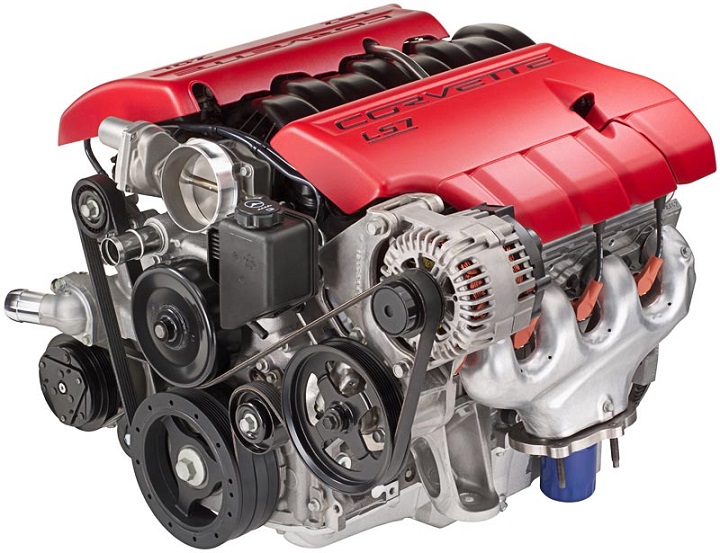

Бензиновый двигатель.

Для начала подробно рассмотрим поршневой ДВС, который приводится в действие хорошо знакомым вам видом топлива, бензином. Итак, происходит преобразование топлива в энергию для вращения колес вашего автомобиля с помощью бензина следующим образом. Из заблаговременно наполненного вами бака бензин посредством топливного насоса попадает в систему приготовления воздушно-топливной смеси. Здесь он с помощью карбюратора (наиболее распространенная ранее схема) или инжектора (современный система) читаем как почистить инжектор, смешиваясь с воздухом, превращается непосредственно в воздушно-топливную смесь. Данная смесь через открытые клапана в определенный момент времени затягивается непосредственно в цилиндр (часть ДВС представляющая собой трубу с зеркальными стенками), где посредством двигающегося внутри поршня она сжимается.

В определённый момент сжатия данная смесь поджигается электрической искрой (функцию поджига воздушно-топливной смеси в бензиновых двигателях выполняет такая деталь, как свеча зажигания – вот здесь об их замене). Энергия горения сжатого топлива (выделяется большое количество газов) толкает поршень в обратном направлении, который будучи закрепленным посредством шатуна к коленчатому валу приводит его к вращению. Таким образом, энергия горения топлива превращается в механическую энергию, которая при помощи других механизмов приводимых в действие коленчатым валом передается непосредственно на колеса автомобиля, которые и приводят в движение весь автомобиль в целом. После того, как поршень, опустившись в крайне нижнее положение, передаст энергию коленчатому валу, по инерции вращения последнего он начнет снова подниматься вверх.

В определённый момент сжатия данная смесь поджигается электрической искрой (функцию поджига воздушно-топливной смеси в бензиновых двигателях выполняет такая деталь, как свеча зажигания – вот здесь об их замене). Энергия горения сжатого топлива (выделяется большое количество газов) толкает поршень в обратном направлении, который будучи закрепленным посредством шатуна к коленчатому валу приводит его к вращению. Таким образом, энергия горения топлива превращается в механическую энергию, которая при помощи других механизмов приводимых в действие коленчатым валом передается непосредственно на колеса автомобиля, которые и приводят в движение весь автомобиль в целом. После того, как поршень, опустившись в крайне нижнее положение, передаст энергию коленчатому валу, по инерции вращения последнего он начнет снова подниматься вверх.

Оставшиеся же после горения газы выводятся из объема цилиндра через открывшиеся в данный момент клапан либо клапана в выпускную систему, из которой через систему труб и камер отправляются далее, в атмосферу, перейдя по ссылке, вы узнаете об тюнинге выхлопной системы. После этого всего, уже двигаясь вновь в обратном направлении, поршень уже через другой клапан либо клапана, создавая разряжение, затянет новую порцию воздушно-топливной смеси, которая при очередном возвратном движении поршня будет сжата и подожжена свечей зажигания. Надеюсь, из моего повествования вы поняли суть всего процесса передачи энергии горения топливной смеси посредством четырех тактов работы двигателя (впуск, сжатие, горение, выпуск) в механическую энергию.

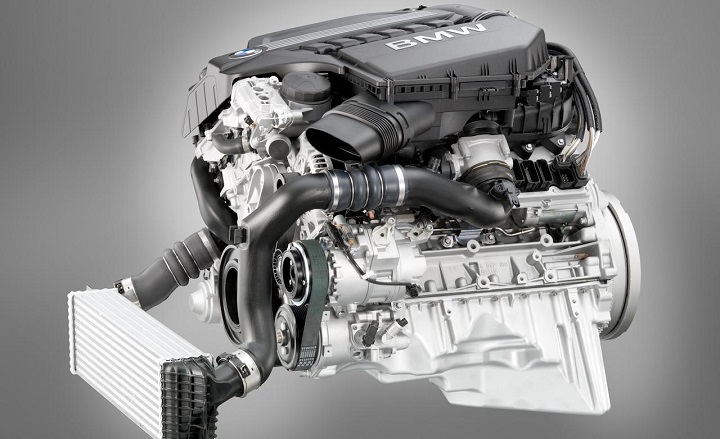

Дизельный двигатель.

Другим, также достаточно распространённым, поршневым ДВС является двигатель, работающий на дизельном топливе, кстати, такие ДВС получили название двигатели Дизеля (в честь изобретателя). В общем, его устройство подобно бензиновому двигателю, однако в нем нет ни свечей зажигания, ни инжектора, ни карбюратора. В двигателях Дизеля в цилиндр через систему впуска попадает только воздушная смесь, которая сжимается поршнем в цилиндре. А топливо под давлением подается в цилиндр в момент ее максимального сжатия посредством специальных форсунок, где, оказавшись под давлением воздушной смеси, взрывается и тем самым повторяется уже знакомый нам цикл тактов работы двигателя, подробнее в статье — принцип работы дизельного двигателя.

Другим, также достаточно распространённым, поршневым ДВС является двигатель, работающий на дизельном топливе, кстати, такие ДВС получили название двигатели Дизеля (в честь изобретателя). В общем, его устройство подобно бензиновому двигателю, однако в нем нет ни свечей зажигания, ни инжектора, ни карбюратора. В двигателях Дизеля в цилиндр через систему впуска попадает только воздушная смесь, которая сжимается поршнем в цилиндре. А топливо под давлением подается в цилиндр в момент ее максимального сжатия посредством специальных форсунок, где, оказавшись под давлением воздушной смеси, взрывается и тем самым повторяется уже знакомый нам цикл тактов работы двигателя, подробнее в статье — принцип работы дизельного двигателя.

Конечно, при всей похожести работы бензиновых и дизельных двигателей внутреннего сгорания, они имеют значительный ряд отличий, однако, как и более детальной описание каждого из двигателей, это тема уже для отдельных статей. Если хотите узнать поподробнее, как говорится, не переключайтесь.

Видео об устройстве двигателя внутреннего сгорания

Рекомендую прочитать:

autoepoch.ru