Содержание

⭐ Виды, устройство и принцип работы глушителя автомобиля

Автомобильный глушитель устанавливается для минимизации уровня шума выхлопных газов в выпускной системе до отметки, прописанной в международных стандартах. Устройство изготовлено в виде корпуса из металла с камерами и перегородками, формирующими канальную систему с запутанным маршрутом. При прохождении по нему отработанных газов колебания звуков частично поглощаются, а далее они преобразуются в энергию тепла.

Функции.

Конструкция глушителя.

Особенности работы и виды глушителей.

Характерные неисправности.

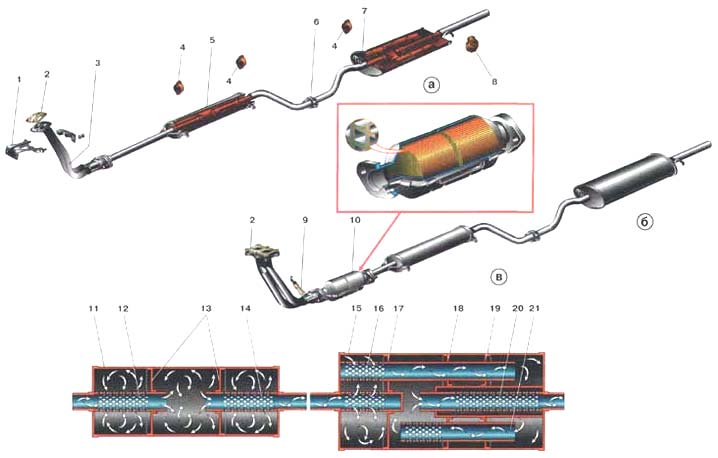

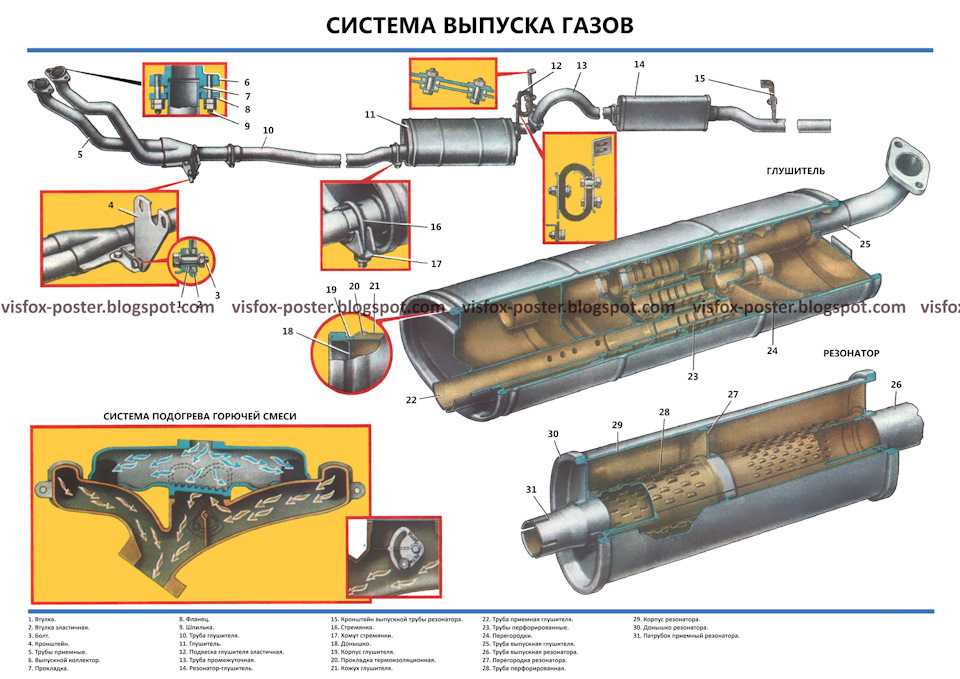

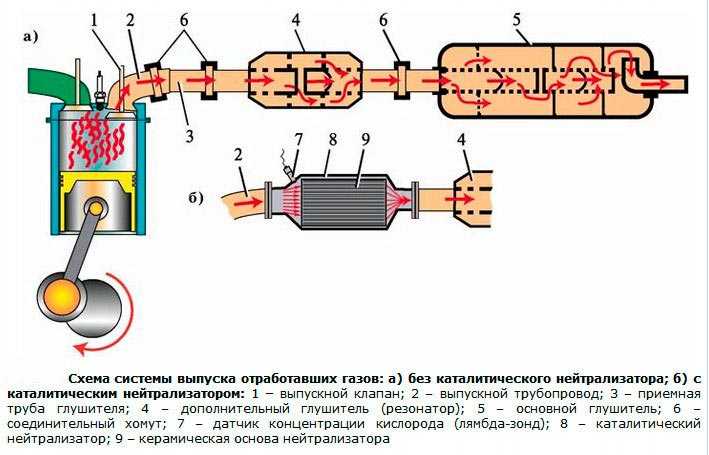

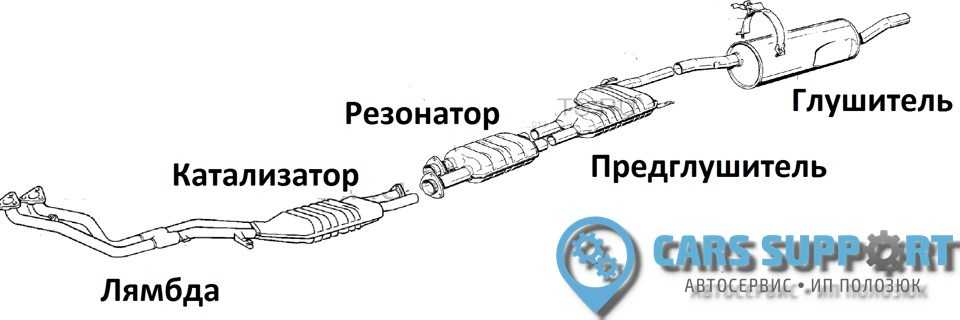

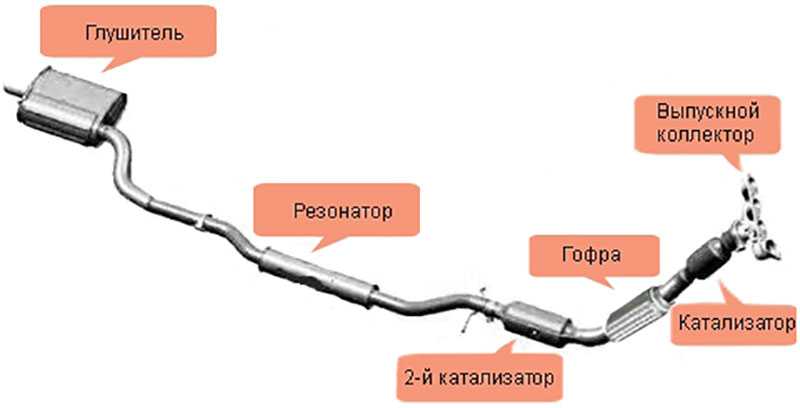

Глушитель расположен сразу после катализатора или сажевого фильтра для бензиновых и дизельных машин соответственно. В большинстве случаев в системе используется два компонента:

- Предварительный или резонатор глушителя, ориентированный на глубокое подавление шума и стабилизацию колебаний выхлопного потока, который стремительно вырывается из работающего мотора. Он монтируется первым, и по этой причине многие автовладельцы именуют его передним.

Главной функцией для него становится равномерное распределение отработанных газов.

Главной функцией для него становится равномерное распределение отработанных газов. - Основной глушитель необходим для окончательного шумоподавления и понижения температуры вырывающихся газов до уровня, приемлемого для выпуска.

Конструкция глушителя

Для погашения мощных импульсов звука на практике существует четыре способа, которые и монтируется на различных транспортных средствах:

- Шумовое ограничение;

- Звуковое отражение;

- Резонансное подавление;

- Полное поглощение.

Наиболее простым вариантом глушителя становится ограничивающее приспособление, встречаемое в различных моделях тракторной техники. Элемент изготовлен в формате трубки с сужением, установленная внутрь бачка из металла. У изделия есть недостатки – частичное шумоподавление, сопровождаемое сильным падением мощности мотора.

Зеркальные устройства используются на скутерах и мотоциклах. Они функционируют по следующему принципу: из выхлопного колена вырываются газы, проникающие в отражающую банку, где их направление движение меняется, после чего они выбрасываются наружу. При отражении колебания звука гасятся, что обеспечивает снижение уровня шума. Элемент работает вполне успешно в сочетании с двухтактными моторами, но не позволяет достичь необходимого эффекта при установке на автомобиль.

При отражении колебания звука гасятся, что обеспечивает снижение уровня шума. Элемент работает вполне успешно в сочетании с двухтактными моторами, но не позволяет достичь необходимого эффекта при установке на автомобиль.

Резонансное подавление – это способность автомобильных резонаторов. В бачке из стали установлено несколько перегородок, а между ними есть резонансные камеры, объединенные сетью трубок. Для сглаживания шумов используется совместное воздействие двух факторов:

- Звуки и газовые волны отражаются от перегородок, поэтому многократно меняют направление;

- Для камер и патрубков диаметры рассчитаны так, чтобы частота звуковых колебаний совпадала. В этом случае гашение волн достигается посредством возникающего резонанса.

Резонатор – это приспособление, конструкция которого не универсальна для автомобилей всех видов. Машины могут комплектоваться моторами различной производительности, издающими шумы с различающейся частотой и амплитудой. Под каждую марку и модель авто разрабатывается собственный звукопоглотитель.

Под каждую марку и модель авто разрабатывается собственный звукопоглотитель.

В глушителе, как в и резонаторе, используются перемычки и перегородки во внутренней структуре. Внутри трубок есть много отверстий, а по бокам проложен материал для поглощения, совершенно не горючий. Обычно используется каолиновая или базальтовая вата, способная хорошо выдержать нагрев до 600-700 градусов без вероятности воспламенения.

Звуковые волны проникают сквозь перфорированные патрубки, размещенные по соседству, частично рассеиваются и гасятся, так как накладываются одна на другую. Наполнитель поглощает вторую порцию колебаний, а третья сглаживается за счет изменения направления потока.

На практике шум выхлопа заметно падает за счет таких преобразований, происходящих внутри глушителя:

- Изменение сечения выхлопного потока. В конструкции есть различные по диаметру камеры, обеспечивающие поглощение высокочастотных шумов. Технология базируется на простом принципе: поток движется по каналу и сужается, что формирует акустическое сопротивление, а потом происходит резкое расширение, поэтому волны звука рассеиваются.

- Отработанные газы перенаправляются. Это реализовано за счет множества перегородок и смещения оси трубок. Когда поток разворачивается на угол 90 градусов и более, обеспечивается гашение шумов высокой частоты.

- Изменение колебаний обеспечивается наличием перфорации трубок. Такая технология обеспечивает эффективное гашение шумов произвольной частоты.

- «Самопоглощение» звуков резонатором.

- Поглощение звуков. В корпусе глушителя есть не камеры и перфорация, а также особый материал со свойствами звукопоглощения, обеспечивающий изоляцию шумов.

Особенности работы и виды глушителей

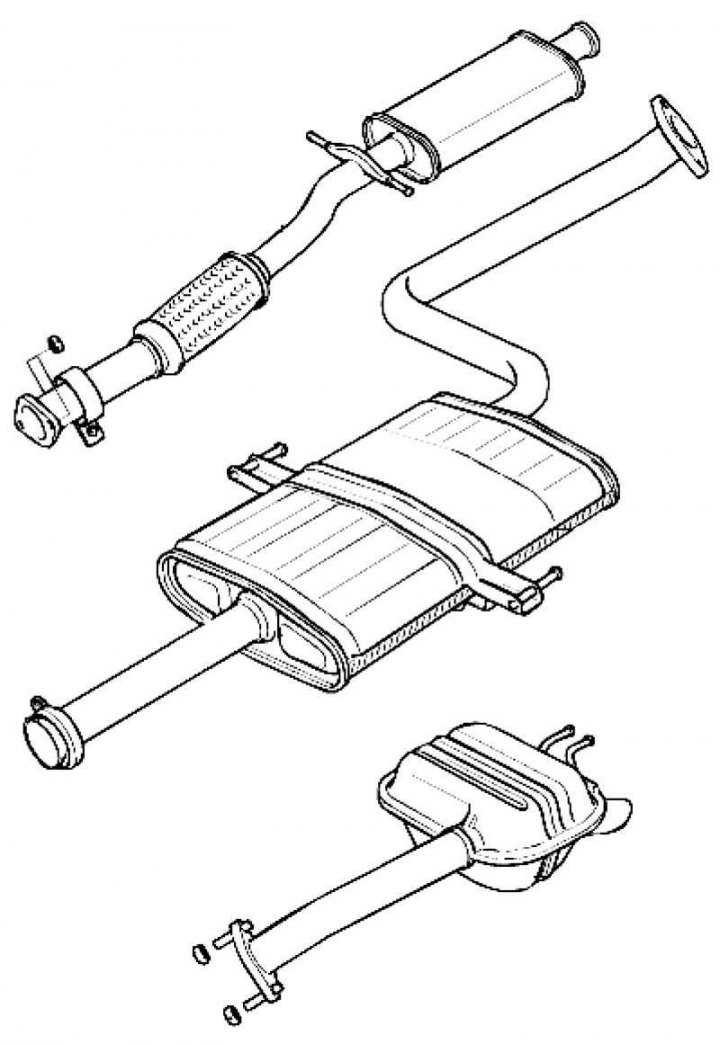

В автомобильной индустрии принято использовать глушители: резонансные и прямоточные. Они оба монтируются в сочетании с резонатором. В определенных ситуациях прямоточная конструкция становится альтернативой резонатору.

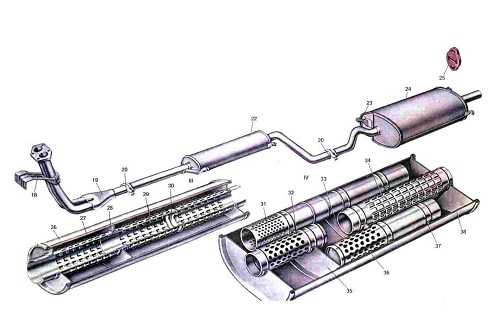

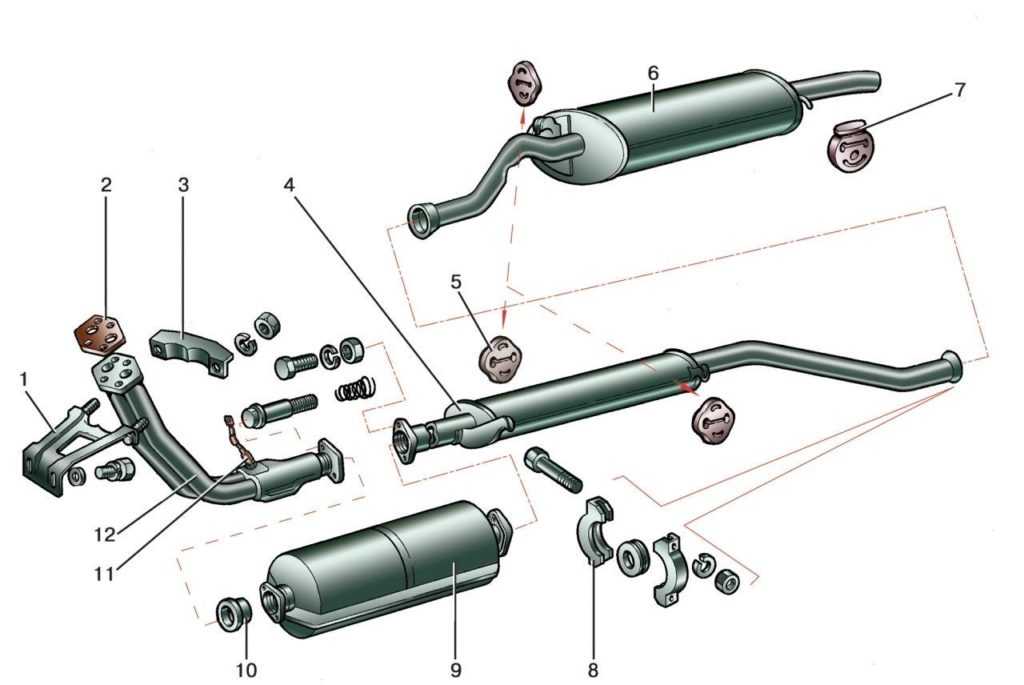

Пламегаситель (резонатор) – это перфорированная труба, помещенная в герметичный корпус, разделенный на отдельные камеры различного размера. Он устроен не сложно, но в его состав входит набор компонентов:

Он устроен не сложно, но в его состав входит набор компонентов:

- Корпус обычно выполнен в форме цилиндра;

- Прослойка для теплоизоляции необходима для защиты днища авто от высокой температуры отработанных газов;

- Глухая перегородка предназначена для поворота газового потока;

- Труба с множественной перфорацией;

- Дроссель используется для изменения сечения потока отработанных газов.

Резонансный глушитель от резонатора отличается более сложным устройством. Он состоит из набора трубок с перфорацией, смонтированных в едином корпусе, разделенном посредством перегородок и размещенных на различных осях:

- Передняя перфорированная трубка;

- Задняя перфорированная трубка;

- Впускная трубка%

- Передняя, средняя и задняя перегородки;

- Выпускная труба;

- Корпус с сечением в форме овала.

Резонансный глушитель работает с применением всех видов преобразования разных по частоте звуковых волн, возникающих при стремительном выходе выхлопных газов.

У резонансного глушителя есть один минус – эффект формирования противодавления, формируемый при перенаправлении потока газов при столкновении с перегородками. Из-за этого автовладельцы предпочитают тюнинговать систему выхлопа своих машин посредством монтажа прямоточных глушителей на место резонансного.

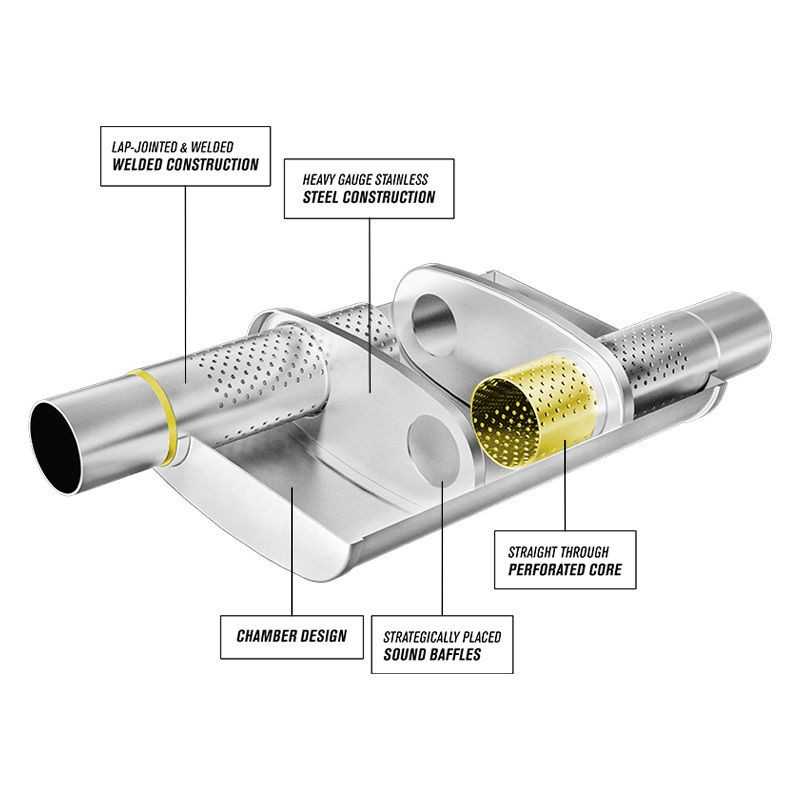

В плане конструкции прямоточный глушитель устроен проще:

- Корпус полностью герметичный;

- Впускная и выпускная трубки;

- Труба с перфорацией;

- Материал для шумоизоляции, в качестве которого обычно используется стекловолокно, стойкое к повышенным температурам, способное поглощать звуки.

Прямоточный глушитель работает за счет того, что одна перфорированная трубка внутри проходит сквозь все камеры. Нет изменения сечения и направления потока газов для гашения шума, а для подавления шума используется поглощение и интерференция.

Выхлоп проходит сквозь прямоточный глушитель без препятствий, поэтому возникает минимальное противодавление. На практике нет большого прироста мощности мотора. Автомобиль обретает звучание, характерное для спортивных машин, так как технологии шумопоглощения обеспечивают устранение лишь высоких частот.

На практике нет большого прироста мощности мотора. Автомобиль обретает звучание, характерное для спортивных машин, так как технологии шумопоглощения обеспечивают устранение лишь высоких частот.

Характерные неисправности

Автомобильный глушитель может выйти из строя только по одной причине – в результате продолжительного воздействия выходящих газов, имеющих повышенную температуру. Корпус из металла рано или поздно прогорает, что можно заметить по появлению рокота, возникающего под днищем авто.

Срок службы элемента зависит от материала – это может быть нержавеющая сталь или черный металл со специальным покрытием. Вариант из черного металла является более дешевым, он способен прогореть спустя 20-30 тысяч километров пути, а корпус из нержавейки продержится 100 тысяч км или более.

Для устранения неисправностей используется замена глушителя и ремонт посредством сварки. Это делается в рамках автосервиса, где после проведения диагностики мастера принимают решение. Глушитель, в котором выгорели все внутренности, нельзя ремонтировать, можно только заменить на новый.

Глушитель — назначение, устройство, работа

Глушитель является важным конструктивным элементом выпускной системы, без которого эксплуатация современного автомобиля просто невозможна. Автомобильный глушитель выполняет следующие основные функции:

- снижение уровня шума отработавших газов;

- преобразование энергии отработавших газов, снижение их скорости, температуры, пульсации.

Отработавшие газы, покидающие цилиндры двигателя, имеют высокое давление. При движении отработавших газов по выпускной системе создаются звуковые волны, распространяющиеся быстрее газов. Глушитель преобразует энергию звуковых колебаний в тепловую энергию, чем достигается снижение уровня шума до определенного (заданного) значения. Вместе с тем с применением глушителя в выпускной системе создается противодавление, которое приводит к некоторому снижению мощности двигателя.

В глушителе используется несколько технологий снижения уровня шума:

- расширение (сужение) потока;

- изменение направления потока;

- интерференция звуковых волн;

- поглощение звуковых волн.

Расширение потока реализовано посредством нескольких камер разного объема, разделенных перегородками. Позволяет эффективно гасить низкочастотные звуковые колебания. Наряду с расширением в глушителе осуществляется сужение потока с помощью диафрагменного отверстия (дросселя). Используется для гашения высокочастотного шума.

В глушителе, за исключением прямоточных глушителей, предусматривается изменение направления движения потока отработавших газов. Угол поворота потока находится в пределе 90-360°, чем достигается гашение средне- и высокочастотных звуковых колебаний.

Интерференция звуковых волн, в зависимости от характера их наложения, приводит к увеличению (конструктивная интерференция) или уменьшению (деструктивная интерференция) амплитуды колебаний. В глушителе используются оба вида интерференции. Технология реализована с помощью перфорационных отверстий в трубах глушителя. Изменяя размер отверстий и объем окружающей трубу камеры можно добиться гашения звуковых колебаний в широком диапазоне частот.

При прохождении звуковых волн через специальный звукопоглощающий материал происходит их поглощение. Данный способ эффективен при гашении высокочастотных звуковых колебаний.

Для достижения наибольшего эффекта данные технологии в глушителях используются, как правило, в комплексе.

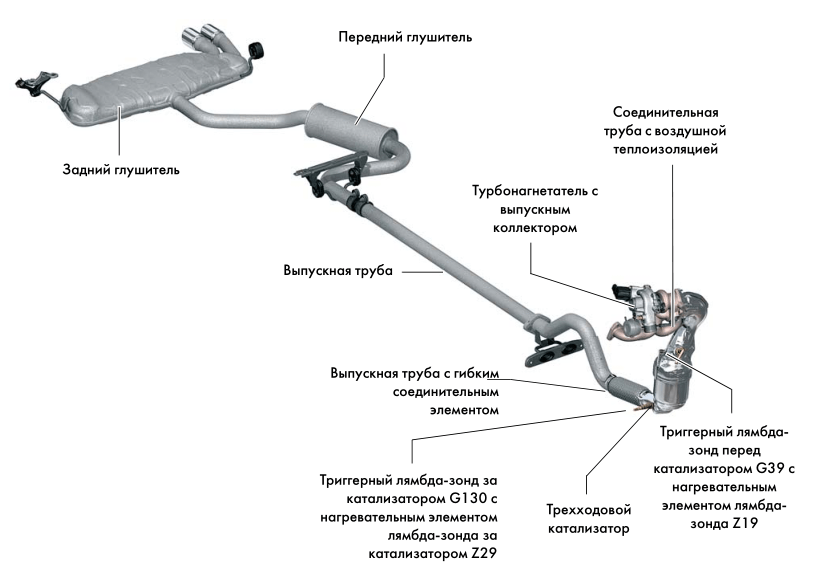

В современных автомобилях устанавливается от одного до пяти глушителей, в основном – два. Ближайший к двигателю глушитель называется предварительным (передним) глушителем или резонатором. За ним следует основной (задний) глушитель. Для каждой конкретной модели автомобиля и марки двигателя используется свой набор глушителей.

Резонатор служит для предварительного снижения уровня шума и уравновешивания пульсаций потока отработавших газов. Конструктивно резонатор представляет собой перфорированную трубу, помещенную в металлический корпус. Для повышения эффективности гашения колебаний в трубе выполняется дроссельное отверстие.

Основной глушитель обеспечивает окончательное шумоподавление. Он имеет более сложную конструкцию. В металлическом корпусе размещается несколько перфорированных трубок. Корпус разделен перегородками на 2-4 камеры. Некоторые камеры могут заполняться звукопоглощающим материалом. В основном глушителе поток отработавших газов многократно меняет свое направление – лабиринтный глушитель.

Он имеет более сложную конструкцию. В металлическом корпусе размещается несколько перфорированных трубок. Корпус разделен перегородками на 2-4 камеры. Некоторые камеры могут заполняться звукопоглощающим материалом. В основном глушителе поток отработавших газов многократно меняет свое направление – лабиринтный глушитель.

Из всех конструктивных элементов выпускной системы больше всех подвергается модернизации (тюнингу) глушитель. При тюнинге выпускной системы устанавливается т.н. прямоточный глушитель (одна прямоточная труба на все камеры без изменения направления потока). Такой глушитель обладает меньшим противодавлением, но существенной прибавки в мощности двигателя он не дает. Основное преимущество прямоточного глушителя «благородное» или «спортивное» звучание автомобиля (кому, что больше нравиться).

Конструкция прямоточного глушителя объединяет корпус из нержавеющей стали, в котором размещена перфорированная труба, обернутая стальной сеткой и звукопоглощающим материалом. Стальная сетка обеспечивает в основном защиту звукопоглощающего материала от выдува. В качестве звукопоглощающего материала используется стекловолокно. В прямоточном глушителе звуковые волны беспрепятственно проходят через отверстия трубы, металлическую сетку и поглощаются стекловолокном (преобразуются в тепловую энергию).

Стальная сетка обеспечивает в основном защиту звукопоглощающего материала от выдува. В качестве звукопоглощающего материала используется стекловолокно. В прямоточном глушителе звуковые волны беспрепятственно проходят через отверстия трубы, металлическую сетку и поглощаются стекловолокном (преобразуются в тепловую энергию).

Материалы выхлопной системы

Материалы выхлопной системы

Ханну Яаскеляйнен

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

Резюме : Наиболее распространенные типы стали, используемые в выхлопных системах, включают ферритные и аустенитные нержавеющие стали, а также различные марки алюминизированных сталей. Материалы выхлопной системы подвергаются воздействию различных суровых условий и должны быть устойчивы к таким механизмам разрушения, как высокотемпературное окисление, конденсатная и солевая коррозия, механическое разрушение при повышенных температурах, коррозионное растрескивание под напряжением и межкристаллитная коррозия.

- Обзор

- Отказ материала

- Алюминированная сталь и алюминированная нержавеющая сталь

- Компоненты выхлопной системы

Материалы, используемые для выхлопных труб, глушителей и других компонентов выхлопной системы, которые обсуждаются в этой статье, состоят в основном из ферросплавов. Алюминиевые сплавы иногда используются в качестве покрытия на ферросплавах для придания им дополнительной коррозионной стойкости. В некоторых случаях сплавы цветного никеля и титана используются в компонентах выхлопной системы в особо требовательных и/или высокопроизводительных приложениях. Керамика также нашла ограниченное применение в выхлопных системах из-за ее изолирующих свойств.

Керамика и специальные металлические сплавы, хотя и с другим составом и свойствами, чем те, которые используются в трубопроводных системах, также широко используются в подложках для устройств доочистки — керамических и металлических подложках для катализаторов и подложках для сажевых фильтров. Эти материалы более подробно обсуждаются в статьях, посвященных доочистке.

Эти материалы более подробно обсуждаются в статьях, посвященных доочистке.

Черные сплавы основаны на сплавах железа с углеродом и включают углеродистую сталь, легированные стали, нержавеющую сталь и чугун. Легирующие элементы добавляются в:

- обеспечивают упрочнение феррита твердым раствором,

- вызывают осаждение карбидов сплава, а не цементита Fe 3 C,

- улучшают коррозионную стойкость и другие специальные характеристики.

Выбор материалов для выхлопной системы определяется рядом факторов, включая стоимость, гарантийные требования, а также законодательные и потребительские требования к длительному сроку службы. В результате материалы, используемые в выхлопных системах OEM, резко изменились и продолжают развиваться.

Мягкая углеродистая сталь была предпочтительным материалом для выхлопных систем на протяжении многих десятилетий. Покрытие из оксида железа на выхлопной системе в разной степени защищало ее от атмосферной коррозии. Однако он страдал от плохой коррозионной стойкости при воздействии дорожной соли и конденсата выхлопных газов. В результате выхлопные системы, изготовленные из этого материала, имели очень короткий срок службы при воздействии окружающей среды, с которой сталкиваются многие дорожные транспортные средства. Применение углеродистой стали в настоящее время ограничивается отдельными видами внедорожного оборудования, работающего в относительно неагрессивных средах. Коррозионная стойкость углеродистой стали может быть значительно улучшена за счет использования алюминиевого покрытия горячим погружением. Его часто называют алюминированная сталь .

Однако он страдал от плохой коррозионной стойкости при воздействии дорожной соли и конденсата выхлопных газов. В результате выхлопные системы, изготовленные из этого материала, имели очень короткий срок службы при воздействии окружающей среды, с которой сталкиваются многие дорожные транспортные средства. Применение углеродистой стали в настоящее время ограничивается отдельными видами внедорожного оборудования, работающего в относительно неагрессивных средах. Коррозионная стойкость углеродистой стали может быть значительно улучшена за счет использования алюминиевого покрытия горячим погружением. Его часто называют алюминированная сталь .

Одним особенно важным легирующим элементом ферросплава является хром. При добавлении достаточного количества хрома образуется нержавеющая сталь . Когда нержавеющая сталь нагревается, хром образует защитное покрытие из оксида хрома, которое задерживает дальнейшее окисление. Обычно требуется минимум около 10,5% хрома, чтобы пассивировать поверхность и классифицировать материал как нержавеющую сталь. Пока этот оксидный слой стабилен и непрерывен, металлическая подложка хорошо защищена от коррозии. Следует отметить, что никель, хотя и используется во многих марках нержавеющей стали, содержится не во всех марках нержавеющей стали.

Пока этот оксидный слой стабилен и непрерывен, металлическая подложка хорошо защищена от коррозии. Следует отметить, что никель, хотя и используется во многих марках нержавеющей стали, содержится не во всех марках нержавеющей стали.

Примерно с середины 1990-х годов простая углеродистая и низколегированная сталь была заменена нержавеющей сталью в качестве основного материала для выхлопных систем после выпускного коллектора или турбокомпрессора. Этот переход произошел из-за рыночного спроса на расширенные гарантии, а также из-за требований, предусмотренных стандартами выбросов. Технологии, отвечающие все более строгим стандартам выбросов, могут повышать температуру выхлопных газов, что делает выполнение требований по прочности и долговечности особенно сложной задачей. Стандарты выбросов также требуют, чтобы выхлопные системы были спроектированы таким образом, чтобы облегчить сборку, установку и эксплуатацию без утечек в течение всего срока службы автомобиля.

С начала 21 -го -го века цены на сырьевые товары, включая многие легирующие элементы, используемые в нержавеющей стали, подвержены сильным и быстрым колебаниям (см. , например, Рисунок 4). В некоторых случаях стоимость этих материалов увеличилась до ~ 1000%. В ответ производители нержавеющей стали добавили надбавку к сплаву, которая может быть скорректирована по мере необходимости с учетом этих ценовых колебаний. Многие производители сосредоточили значительные исследовательские усилия на снижении чувствительности цены готовой продукции к этим надбавкам на сплавы.

, например, Рисунок 4). В некоторых случаях стоимость этих материалов увеличилась до ~ 1000%. В ответ производители нержавеющей стали добавили надбавку к сплаву, которая может быть скорректирована по мере необходимости с учетом этих ценовых колебаний. Многие производители сосредоточили значительные исследовательские усилия на снижении чувствительности цены готовой продукции к этим надбавкам на сплавы.

Системы контроля выбросов, такие как активно регенерируемые сажевые фильтры (DPF) и селективное каталитическое восстановление мочевины (SCR), также предъявляют новые требования к свойствам материалов. Активная регенерация DPF может привести к повышению температуры выхлопных газов до 800°C в тех частях выхлопной системы, которые в противном случае работали бы при гораздо более низких температурах. Кроме того, было обнаружено, что некоторые широко используемые нержавеющие стали, такие как тип 304, подвергаются коррозии после воздействия продуктов разложения мочевины в условиях высокой температуры.

Общие легирующие элементы, содержащиеся в нержавеющей стали, и их влияние приведены в таблице 1 [1510] [1570] .

| Элемент | Эффект |

|---|---|

| Хром |

|

| Никель |

|

| Марганец |

|

| Молибден |

|

| Углерод |

|

| Азот |

|

| Алюминий |

|

| Ниобий и титан |

|

| Медь |

|

| Кремний |

|

Из доступных разновидностей нержавеющей стали два важных материала для выхлопной системы:

.

- Ферритная нержавеющая сталь и

- Аустенитная нержавеющая сталь.

Черные сплавы могут содержать три важные структуры зерен: феррит, аустенит и мартенсит. В феррите атомы железа образуют объемно-центрированную кубическую структуру (ОЦК или α-железо) с атомами железа в каждом углу куба и одним в центре куба, рис. 1. Аустенит представляет собой гранецентрированную кубическую (FCC или γ-железо) структура с атомами железа в каждом углу и в центре каждой грани куба. Промежуточные отверстия в FCC-структуре позволяют аустениту вмещать большее количество атомов углерода, до 2,11% по весу, чем в ОЦК-структуре феррита, который может вмещать до 0,0218% углерода. Аустенит может быть преобразован в мартенсит, очень твердую и хрупкую зернистую структуру, которая обычно не используется в системах выхлопных труб.

1. Аустенит представляет собой гранецентрированную кубическую (FCC или γ-железо) структура с атомами железа в каждом углу и в центре каждой грани куба. Промежуточные отверстия в FCC-структуре позволяют аустениту вмещать большее количество атомов углерода, до 2,11% по весу, чем в ОЦК-структуре феррита, который может вмещать до 0,0218% углерода. Аустенит может быть преобразован в мартенсит, очень твердую и хрупкую зернистую структуру, которая обычно не используется в системах выхлопных труб.

Рисунок 1 . Структура феррита и аустенита

###

Детали выхлопной системы | Парковочный глушитель

Ваш двигатель работает, создавая тысячи небольших взрывов, которые толкают поршни, которые, в свою очередь, вращают коленчатый вал и, в конечном итоге, приводят в движение колеса вашего автомобиля.

Эти взрывы производят остаточные газы, известные как выхлопные газы, которые состоят из потенциально опасных химических веществ, таких как окись углерода, углеводороды и окись азота.

Чтобы обеспечить безопасность водителей и пассажиров, эти химические вещества необходимо направлять подальше от передней части автомобиля, чтобы они не попали в салон и не причинили вреда. Выхлопная система включает в себя ряд деталей и трубопроводов, которые перенаправляют эти токсичные выхлопные газы в заднюю часть вашего автомобиля.

Выпускной коллектор

Выпускной коллектор представляет собой чугунную деталь, прикрепленную болтами непосредственно к блоку двигателя, и является первой частью выхлопной системы вашего автомобиля. Его функция – собирать выхлопные газы из цилиндров двигателя в одну трубу и направлять их через каталитический нейтрализатор.

Признаки неисправного или поврежденного выпускного коллектора включают чрезмерный шум двигателя, снижение мощности, расхода топлива и ускорения, а также запах гари, исходящий от двигателя.

Каталитический нейтрализатор

Следующим элементом выхлопной системы вашего автомобиля является каталитический нейтрализатор, который предназначен для уменьшения загрязнения воздуха путем преобразования несгоревших углеводородов, азота и окиси углерода в двуокись углерода и воду.

Он работает, создавая химическую реакцию, когда эти вредные токсины вступают в контакт с «катализаторами», веществами, которые могут изменить химический состав, не потребляясь в процессе.

Со временем каталитические нейтрализаторы могут загрязняться, перегреваться, забиваться или физически повреждаться. Это может привести к проблемам с работой двигателя или полной его остановке.

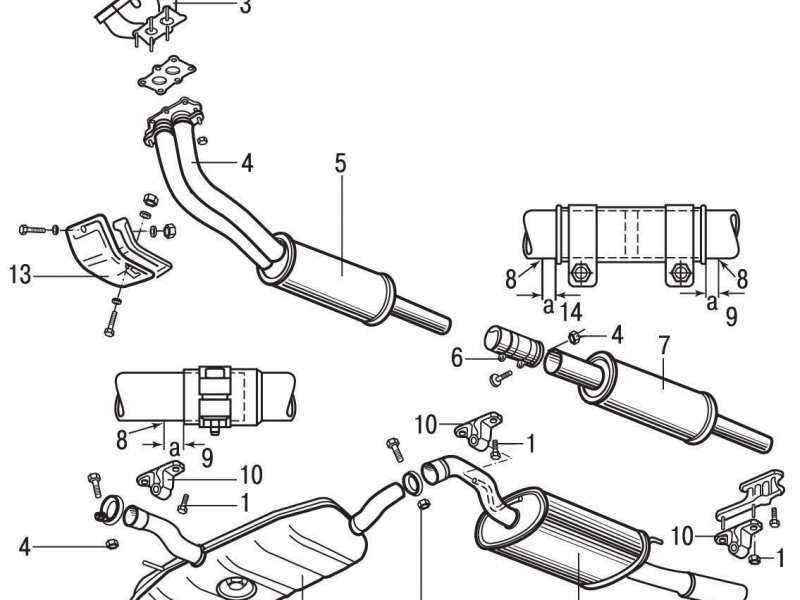

Подвески

Выхлопная система проходит от передней части автомобиля к задней части и требует подвесок, чтобы детали и трубопроводы удерживались на месте. Вешалки изготовлены из резины и натянуты между крючками, чтобы закрепить выхлопную систему. Резина также снижает шум и трение.

Вешалки имеют универсальную конструкцию, что означает, что вам не нужна конкретная «модель» для вашего автомобиля. Если ангар поврежден или отсутствует, ваша выхлопная труба или выхлопная труба могут в конечном итоге волочиться по земле.

Выхлопные соединения

Выхлопные соединения используются для крепления подвесок и трубных соединений со скользящей посадкой (например, труб к глушителю). Существует 4 типа выхлопных соединений: U-образный болт, шаровой шарнир, плоская лента и V-образные хомуты.

Существует 4 типа выхлопных соединений: U-образный болт, шаровой шарнир, плоская лента и V-образные хомуты.

Выхлопные соединения и подвески не требуют сварки, как большинство деталей выхлопной системы. Поэтому их довольно легко заменить. Без них части вашей выхлопной системы ослабнут или отсоединится.

Глушитель

Как упоминалось выше, ваш двигатель создает энергию, вызывая тысячи взрывов. Без фильтрации эти взрывы громкие.

Глушители предназначены для уменьшения шума двигателя путем направления звуковых волн через ряд трубок или камер. Когда шум распространяется в глушителе, его громкость значительно снижается.

Поврежденные или отсутствующие глушители будут вызывать более громкие звуки двигателя, чем обычно. Хотя может быть желательным более громкий звук автомобиля, в вашем регионе могут действовать подзаконные акты, ограничивающие громкость автомобиля.

Выхлопная труба

По всей выхлопной системе вашего автомобиля, от коллектора до выхлопной трубы, выхлопная труба переносит выхлопные газы от двигателя к задней части автомобиля.

Главной функцией для него становится равномерное распределение отработанных газов.

Главной функцией для него становится равномерное распределение отработанных газов.

Это снижает вероятность межкристаллитной коррозии.

Это снижает вероятность межкристаллитной коррозии.